Разрушающие и другие виды испытаний

Разрушающие испытания (РИ) – это проверка соответствия параметров и свойств объекта контроля или материала, из которого он изготовлен, определенным требованиям, при которой могут быть нарушены его эксплуатационные свойства. При этих испытаниях часто определяется поведение материала при воздействиях, вызывающих его разрушение. Преимуществом разрушающих испытаний является то, что они позволяют получить количественные характеристики исследуемого материала. Разрушающий контроль применяется для выборочных испытаний отдельных образцов изделия, по результатам которых с помощью статистической обработки делается заключение о качестве продукции.

Испытательный центр ООО «АРЦ НК» оказывает услуги по проведению разрушающих и других видов испытаний и имеет аккредитованную лабораторию, оснащенную широким спектром оборудования. Специалисты испытательного центра имеют соответствующую квалификацию и большой практический опыт проведения механических и коррозионных испытаний материалов, металлографических исследований и спектрального анализа.

Лаборатория разрушающих и других видов испытаний ООО «АРЦ НК» оказывает услуги по проведению следующих видов испытаний:

— Механические статические испытания;

Механические статические испытания – вид разрушающих испытаний, при котором исследуемый материал однократно подвергается воздействию медленно нарастающей или постоянной нагрузки. К статическим испытаниям относят испытания на растяжение, сжатие, изгиб, кручение и ползучесть. Испытания могут проводиться как при комнатной, так и при повышенной или пониженной температурах. Данный вид испытаний является наиболее часто применяемым и позволяет оценить большое количество параметров материала, характеризующих его прочностные и пластические свойства.

— Механические динамические испытания;

Механические динамические испытания – вид разрушающих испытаний, при котором исследуемый материал подвергается воздействию ударной нагрузки и достигается высокая скорость деформации. Из динамических испытаний самым распространенным является испытание на ударный изгиб. Испытания, как правило, проводятся при комнатной или пониженной температурах. Данный вид испытаний часто применяется для оценки качества сварных соединений и позволяет оценить склонность металла к хрупкому разрушению.

Из динамических испытаний самым распространенным является испытание на ударный изгиб. Испытания, как правило, проводятся при комнатной или пониженной температурах. Данный вид испытаний часто применяется для оценки качества сварных соединений и позволяет оценить склонность металла к хрупкому разрушению.

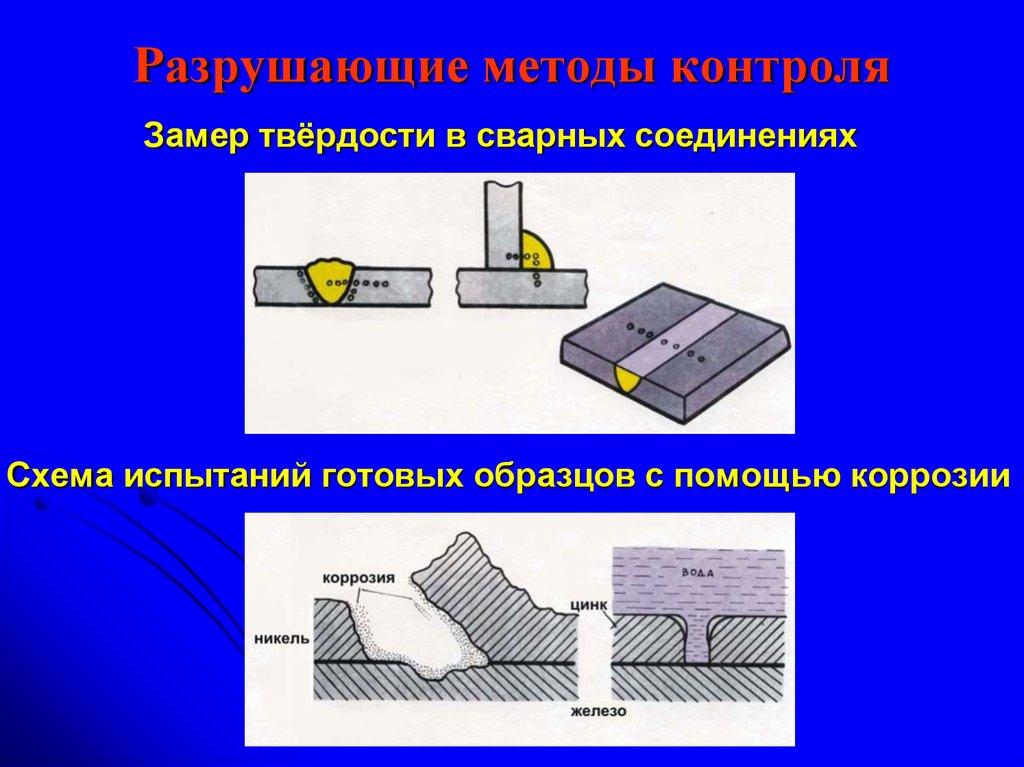

— Методы измерения твердости;

Измерение твердости (твердометрия) – вид разрушающих испытаний, при котором оценивается способность материала сопротивляться проникновению в него другого тела, не получая остаточной деформации. Существует множество методов измерения твердости (шкал), среди них методы Бринелля, Роквелла, Виккерса, Шора и другие. Измерение твердости является одним из широко распространенных видов механических испытаний металлов. Среди преимуществ данного вида испытаний возможность проведения измерений непосредственно на детали, простота и оперативность испытания, компактность приборов.

— Испытания на коррозионную стойкость;

Испытания на коррозионную стойкость – вид разрушающих испытаний, при котором производится оценка скорости и типа коррозии, а также устанавливается состав и свойства продуктов коррозии, эффективность защитных покрытий. Подобные испытания проводятся в таких отраслях, как судостроение, нефтегазовая промышленность, машиностроение и строительство. Среди различных методов испытаний популярностью пользуются т.н. ускоренные коррозионные испытания, в которых создаются условия, вызывающие быстрое коррозионное разрушение вследствие увеличения агрессивности среды.

Подобные испытания проводятся в таких отраслях, как судостроение, нефтегазовая промышленность, машиностроение и строительство. Среди различных методов испытаний популярностью пользуются т.н. ускоренные коррозионные испытания, в которых создаются условия, вызывающие быстрое коррозионное разрушение вследствие увеличения агрессивности среды.

— Методы технологических испытаний;

Технологические испытания – вид разрушающих испытаний для оценки способности материала воспринимать определенную деформацию в условиях, максимально приближенных к производственным. К технологическим испытаниям относят испытания на сплющивание, загиб, раздачу, бортование и осадку. Оценка материала по результатам технологических испытаний носит качественный характер. Она необходима для определения пригодности материала для изготовления изделий по технологии, предусматривающей значительную и сложную пластическую деформацию.

— Методы исследования структуры материалов;

Металлографические исследования – это анализ структуры металлов и сплавов на специально подготовленных шлифах при помощи оптической микроскопии. Металлографические исследования важны в таких отраслях, как металлургия, атомная и аэрокосмическая промышленность, энергетика и автомобилестроение. Во время металлографических исследований определяют количество неметаллических включений, балл зерна, глубину обезуглероженного слоя, содержание ферритной фазы и другие параметры.

Металлографические исследования важны в таких отраслях, как металлургия, атомная и аэрокосмическая промышленность, энергетика и автомобилестроение. Во время металлографических исследований определяют количество неметаллических включений, балл зерна, глубину обезуглероженного слоя, содержание ферритной фазы и другие параметры.

— Методы определения содержания элементов;

К методам определения содержания элементов относятся спектральный анализ и стилоскопирование. Спектральный анализ – это исследование, с помощью которого в результате измерения спектров исследуемого образца качественно или количественно определяют содержание в нем интересующих элементов. Стилоскопирование – качественный спектральный анализ на наличие легирующих элементов, основанный на получении с помощью электрической дуги раскаленных паров металлов на поверхности объекта контроля с последующим анализом их спектра. Методы определения содержания элементов позволяет производить классификацию сталей и сплавов по маркам, а также проводить проверку их химического состава. Они используется в таких отраслях, как металлургия, атомная и аэрокосмическая промышленность, энергетика и машиностроение.

Они используется в таких отраслях, как металлургия, атомная и аэрокосмическая промышленность, энергетика и машиностроение.

Испытательный центр имеет все необходимые лицензии для оказания услуг по проведению разрушающих и других видов испытаний для оценки качества изделий из стали, цветных металлов, полимеров и композиционных материалов.

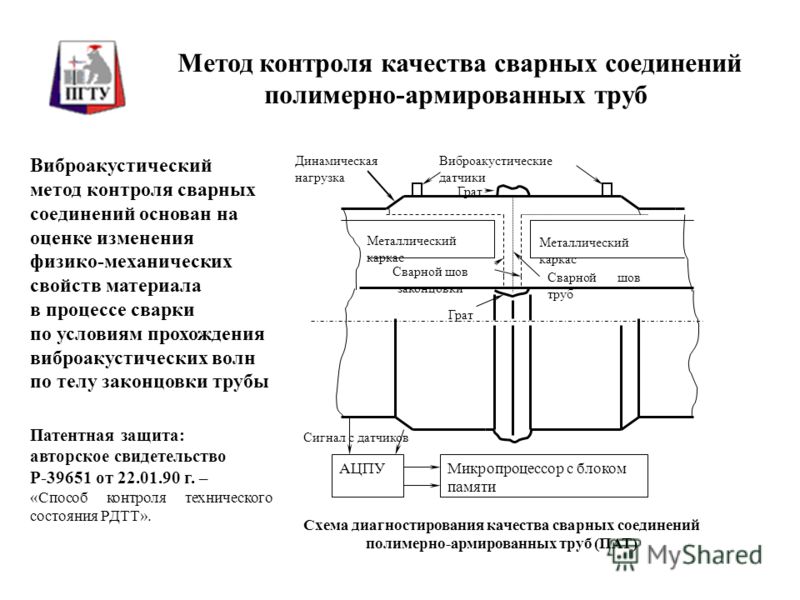

МЕТОДЫ КОНТРОЛЯ КАЧЕСТВА СВАРНЫХ СОЕДИНЕНИЙ

Что это такое?

Методы контроля качества сварных соединений — это совокупность способов оценки состояния сварных стыков газопроводов на пригодность к эксплуатации.

Для чего это нужно?

Контроль качества сварных соединений — это важная и обязательная часть сварочных работ и работ по оценке состояния газопроводов. Проверка состоятельности сварного шва входит в систему объективного контроля качества газовых магистралей и является эффективным способом оценки их надежности и безопасности.

СПРАВКА:

В Обществе при проведении текущего и капитального ремонта магистральных газопроводов в качестве основных методов неразрушающего контроля используются визуально-измерительный, радиографический и ультразвуковой.

В частности, после сварки стыков невооруженным глазом можно рассмотреть лишь часть дефектов, например, наружные трещины и поры, непровары, подрезы. Большая часть несовершенств может быть скрыта в глубине металла или иметь такие малые размеры, что обнаружить их можно только с использованием специальных приборов и материалов. Существуют разные методы контроля сварных швов, различающихся по принципу действия, способности к обнаружению тех или иных видов дефектов, техническому оснащению. Методы контроля сварных соединений подразделяются на разрушающие и неразрушающие. Последние являются наиболее широко используемыми в газовой отрасли.

Схема путей линий магнитного потока при прохождении через сварной шов

Какие бывают методы?

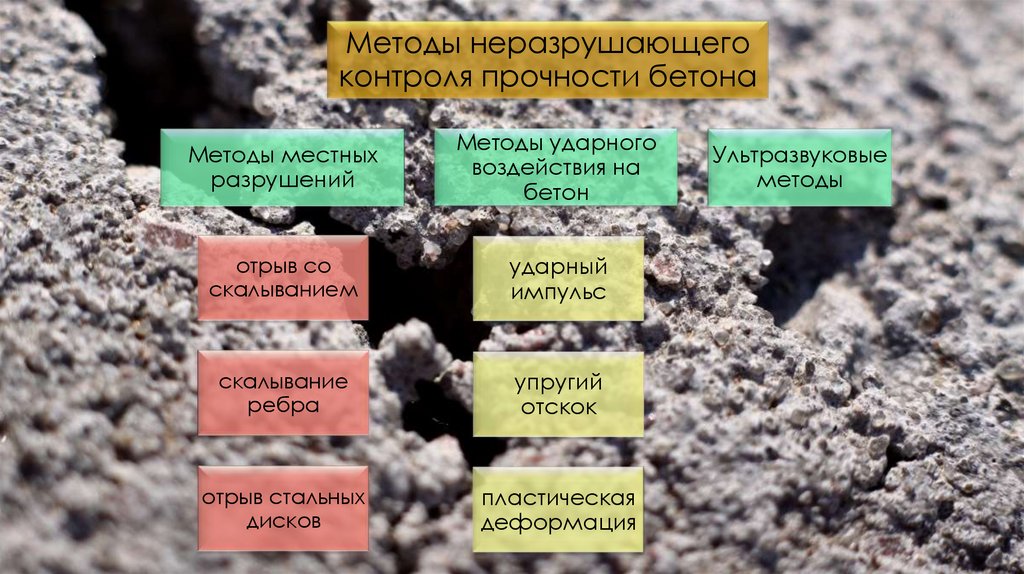

Неразрушающий контроль представляет собой целый спектр методов, позволяющих определять недопустимые дефекты без нарушения целостности сварного соединения газопровода. На практике используют более десятка видов неразрушающего контроля: визуально-измерительный, радиационный, ультразвуковой, магнитный, акустико-эмиссионный, метод воздействия проникающими веществами (капиллярный и течеискание), вибродиагностический, тепловой, электрический, оптический, вихретоковый, метод напряженно-деформированного состояния. Применение определенного метода зависит от объекта контроля и категории ответственности участка.

На практике используют более десятка видов неразрушающего контроля: визуально-измерительный, радиационный, ультразвуковой, магнитный, акустико-эмиссионный, метод воздействия проникающими веществами (капиллярный и течеискание), вибродиагностический, тепловой, электрический, оптический, вихретоковый, метод напряженно-деформированного состояния. Применение определенного метода зависит от объекта контроля и категории ответственности участка.

Как это происходит?

Широкое распространение в газовой промышленности получили физико-технические методы неразрушающего контроля. Существует несколько эффективных способов проверки качества сварного соединения с применением специального оборудования.

Ультразвуковой метод основывается на избирательном отражении ультразвукового излучения от структур с разными акустическими характеристиками. Направленная аппаратом ультразвуковая волна, пересекая материал, отражается от его обратной поверхности и возвращается, где обнаруживается специальным датчиком. Если в толще металла присутствует дефект, то датчик уловит любое волновое искажение.

Если в толще металла присутствует дефект, то датчик уловит любое волновое искажение.

Сущность радиационного вида контроля заключается в поглощении и рассеивании рентгеновских лучей и гамма-излучения в местах наличия дефектов. Излучение подается с одной стороны при помощи специального источника, а на противоположной стороне устанавливается чувствительная пластина (пленка). Лучи, проходя через металл, облучают пленку, оставляя в местах дефектов более темные пятна из-за меньшего поглощения.

Магнитная дефектоскопия осуществляется с помощью дефектоскопов, формирующих электромагнитное поле внутри сваренных металлов. Контроль проводится двумя способами. При магнитопорошковом — наносится ферромагнитный порошок, который иллюстрирует магнитное поле со сгущением в местах дефектов. Более современный магнитографический метод подразумевает наложение ферромагнитной пленки, на которой проявляется полная картина магнитных линий.

Как у нас?

Специалисты ООО «Газпром трансгаз Ставрополь» используют многие методы разрушающего и неразрушающего контроля. Часть методов применяется при выполнении сварочно-монтажных работ на магистральных газопроводах при текущем и капитальном ремонте, часть — при диагностическом обследовании действующих объектов газовых магистралей.

Часть методов применяется при выполнении сварочно-монтажных работ на магистральных газопроводах при текущем и капитальном ремонте, часть — при диагностическом обследовании действующих объектов газовых магистралей.

Проведение ультразвукового контроля сварного соединения

Выполнение таких работ обеспечивают Лаборатория контроля качества сварки и диагностики на базе Невинномысского ЛПУМГ, а также служба диагностики технологического оборудования Инженерно-технического центра. Кроме того, в каждом филиале Общества трудятся аттестованные специалисты, ответственные за строительный контроль.

Служба по связям с общественностью и СМИ

ООО «Газпром трансгаз Ставрополь»

Методы неразрушающего контроля: полное руководство в 2023 г.

Когда дело доходит до контроля качества, обычно берут образец продукта или производственной партии и оценивают, как тестируемый объект ведет себя под давлением до тех пор, пока он не выйдет из строя или получает вред. Однако могут быть ситуации, когда необходимо оценить свойства материала, детали или конструкции — , не разрушая и не повреждая их .

Методы неразрушающего контроля (НК) в контроле качества могут использоваться для проверки объекта без нанесения вреда ему или окружающей среде. В этой статье мы рассмотрим основы тестирования неразрушающего контроля и познакомим вас с наиболее распространенными методами.

Что такое неразрушающий контроль?

Неразрушающий контроль представляет собой форму осмотра , испытаний или оценки объекта без причинения какого-либо ущерба ему или окружающей среде. По сравнению с другими методами испытаний, которые носят разрушительный характер и требуют нескольких образцов, в испытаниях неразрушающего контроля используются различные методы, которые позволяют техникам и инженерам неразрушающего контроля оценивать и собирать данные об объекте, чтобы определить, например, неоднородности и различия в характеристиках и дефектах материала.

Какие методы неразрушающего контроля наиболее распространены? Существует множество методов неразрушающего контроля, и каждый из них требует своего собственного оборудования и опыта. Фактические названия каждого метода часто относятся к оборудованию, используемому для проведения теста. Ниже мы перечислили некоторые из наиболее распространенных методов неразрушающего контроля.

Фактические названия каждого метода часто относятся к оборудованию, используемому для проведения теста. Ниже мы перечислили некоторые из наиболее распространенных методов неразрушающего контроля.

Самым основным методом неразрушающего контроля является визуальный и оптический контроль. Процесс тестирования включает в себя получение информации о материале с помощью визуальных наблюдений, оптических или измерительных приборов для обнаружения любых видимых дефектов/дефектов поверхности. Эти проверки часто выполняются невооруженным глазом и/или с помощью увеличительного стекла.

Магнитопорошковый контроль (МТ) Магнитопорошковый контроль — это процесс неразрушающего контроля, в котором используется одно или несколько магнитных полей для обнаружения поверхностных и незначительных подповерхностных дефектов. Его часто выполняют в жестких материалах, например, никеле, кобальте и железе.

Объект, подлежащий испытанию, намагничивается и окружается «невидимым магнитным полем». Любые трещины или дыры разрушат это магнитное поле. Во время магнитопорошкового контроля техник наносит на объект металлическую стружку, которая образует поле рассеяния потока вокруг любых потенциальных трещин.

Контроль проникающей жидкостью (PT)Метод неразрушающего контроля проникающей жидкостью используется для обнаружения наличия открытых поверхностных несплошностей в материалах. Дефекты выявляются путем покрытия объекта жидким пенетрантом (контрастным и флуоресцентным) в сочетании с нанесением проявителя, чтобы вывести пенетрант из любых дефектов и сделать его видимым невооруженным глазом.

Электромагнитный контроль (ET)Электромагнитный контроль (ET) — это метод неразрушающего контроля, который использует электромагнитные сигналы для обнаружения аномалий в материалах. Существуют различные электромагнитные методы, в том числе:

- Вихретоковый контроль

- Удаленные полевые испытания

- Измерение поля переменного тока (ACFM)

Радиографический контроль (RT)

Радиографический контроль или RT использует рентгеновское или гамма-излучение для обнаружения дефектов в объекте, которые могут быть скрыты внутри материала. Он работает, помещая объект между источником излучения и детектором / пленкой, проверяя его на любые различия в плотности и толщине и записывая любые различия в поглощении на пленках или с помощью электронных средств.

Он работает, помещая объект между источником излучения и детектором / пленкой, проверяя его на любые различия в плотности и толщине и записывая любые различия в поглощении на пленках или с помощью электронных средств.

Ультразвуковой контроль — это метод неразрушающего контроля, который пропускает высокочастотные звуковые волны в материалы, конструкции и компоненты для обнаружения дефектов. Например, дефекты металлических деталей, обнаружение коррозии на металлических поверхностях и структурная целостность материала.

Каковы преимущества неразрушающего контроля?Основным преимуществом неразрушающего контроля является то, что техник и инженер могут найти и оценить любые объекты на наличие дефектов, не повреждая тестируемый объект. Потому что, в отличие от других тестов, он не влияет на будущую полезность материала или объекта.

Другие ключевые преимущества методов неразрушающего контроля включают:

- Это экономически эффективный метод контроля качества.

- Материал часто можно протестировать во время использования.

- Помогите предприятиям избежать жалоб клиентов и отзывов продукции.

- Выявляйте дефекты до того, как они станут более крупными и дорогостоящими для ремонта или замены.

- Убедитесь, что конструкции и оборудование соответствуют назначению и безопасны.

В чем разница между разрушающим и неразрушающим контролем?

Разница между разрушающим и неразрушающим контролем заключается в том, что в первом испытатель часто определяет, как объект будет вести себя под давлением, пока не выйдет из строя. В последнем технический инженер может протестировать объект, не повредив его навсегда.

Каковы общие области применения неразрушающего контроля? Неразрушающий контроль — это метод испытаний, широко используемый в различных отраслях промышленности, включая, но не ограничиваясь: аэрокосмическая, обрабатывающая, автомобильная, энергетическая, морская промышленность и другие. Тем не менее, его можно применять практически в любом виде промышленности, где необходимо оценить свойства материала, детали или конструкции на наличие каких-либо дефектов, изъянов или отклонений без фактического разрушения или повреждения испытуемого объекта.

Тем не менее, его можно применять практически в любом виде промышленности, где необходимо оценить свойства материала, детали или конструкции на наличие каких-либо дефектов, изъянов или отклонений без фактического разрушения или повреждения испытуемого объекта.

Короче говоря, метод неразрушающего контроля является эффективным методом контроля качества для проверки объекта без нанесения вреда тестируемому объекту или окружающей среде. Как указано в нашей статье, существует несколько методов неразрушающего контроля, каждый из которых использует свой тип техники и используется для разных целей.

В HQTS мы помогли бесчисленному количеству промышленных предприятий оценить качество своих материалов и обнаружить даже малейшие аномалии с помощью методов неразрушающего контроля. Мы являемся одной из основанных инспекционных компаний NDT в ОАЭ и создали дочерние компании и офисы в более чем 40 странах и регионах, HQTS может помочь вам практически в любой точке мира. Свяжитесь с нами сегодня, чтобы узнать больше о наших услугах по неразрушающему контролю .

Свяжитесь с нами сегодня, чтобы узнать больше о наших услугах по неразрушающему контролю .

Разрушающий и неразрушающий контроль | Полное руководство

Неразрушающий контроль Декабрь 2021 г.

Разрушающий и неразрушающий контроль: руководство

Испытания компонентов являются важной частью производственного процесса. Независимо от того, работаете ли вы в автомобильной, производственной сфере или в сфере охраны труда и техники безопасности, всесторонние испытания необходимы, чтобы убедиться, что ваши машины и материалы обладают прочностью и долговечностью, необходимыми для обеспечения долговечности и надежности активов на долгие годы.

Разрушающие испытания — это тип оценки, который определяет, как компонент будет вести себя под давлением, пока не выйдет из строя. Неразрушающий контроль также оценивает поведение объекта, но делает это без его необратимого повреждения. Хотя оба метода предоставляют ценную информацию, неразрушающие испытания становятся более эффективным средством анализа материалов.

Что такое разрушающий контроль?

Разрушающее тестирование — это метод тестирования, используемый для понимания производительности или поведения машины, компонента или материала путем определения его точной точки отказа. В ходе этого процесса рассматриваемый образец подвергается непрерывным нагрузкам до тех пор, пока в конечном итоге не выйдет из строя либо из-за деформации материала, либо из-за разрушения. Процесс разрушающего тестирования может либо следовать определенным процедурам, либо быть направленным на создание определенных условий эксплуатации.

Разрушающие испытания часто выявляют отказы с помощью высокоскоростных камер, которые ведут непрерывную запись, пока не выявят неисправность. Детекторы звука или датчики напряжения передают сигнал, чтобы привести камеру в движение. После сбоя камера прекратит запись, и вы сможете просматривать изображения в замедленном режиме, чтобы определить, что произошло до, во время и после разрушительного события.

В большинстве случаев методы разрушающего контроля проверяют компоненты до начала массового производства. Разрушающие испытания дают производителям оригинального оборудования (OEM) представление об ограничениях их продуктов, чтобы обеспечить необходимое техническое обслуживание и рекомендации по эксплуатации машины.

Разрушающие испытания дают производителям оригинального оборудования (OEM) представление об ограничениях их продуктов, чтобы обеспечить необходимое техническое обслуживание и рекомендации по эксплуатации машины.

Поскольку разрушающие испытания приводят к необратимым повреждениям, проверенный объект и его части не могут быть повторно использованы в обычной эксплуатации после проведения разрушающих испытаний. Хотя эти элементы повреждаются в результате деструктивного тестирования без возможности восстановления, этот метод все еще имеет законные варианты использования.

Машины имеют физические и химические свойства, которые подходят не для всех условий работы. Например, металлы, подверженные коррозии, не подходят для использования во влажной среде. Разрушающее тестирование указывает на эти несовместимости и потенциальные недостатки, чтобы предотвратить их сбой для конечных пользователей. В некоторых отраслях этот метод испытаний является нормативным требованием.

Методы разрушающих испытаний

Существуют различные типы разрушающих испытаний, которые организации используют для оценки качества и характеристик материалов. Каждый метод разрушающего тестирования применяется в конкретных случаях и соответствует определенным стандартам и практикам.

Каждый метод разрушающего тестирования применяется в конкретных случаях и соответствует определенным стандартам и практикам.

Несмотря на то, что существует несколько типов разрушающих испытаний, следующие испытания являются одними из наиболее часто используемых.

Испытания на коррозию

Испытания на коррозию используются для оценки эффективности мер защиты от коррозии для предотвращения ржавчины, потускнения и точечной коррозии металлических компонентов в различных средах, в том числе в пресной и морской воде. По данным Американского общества испытаний и материалов (ASTM), испытания на разрушающую коррозию проверяют восприимчивость материала, поведение и степень устойчивости к различным типам коррозии.

Испытания на излом и механические испытания

Испытания на излом относятся к мерам сопротивления распространению трещины. Методы механических испытаний на излом исследуют влияние дефектов на несущую способность и ударную вязкость материала.

Методы испытаний на разрушение и механические испытания включают различные разрушающие испытания, в том числе:

- Испытания на растяжение

- Испытания на удар по Шарпи

- Испытания на отрыв

- Испытание на сжатие

- Испытания на изгиб

- Испытание падающим грузом Пеллини

- Испытание под давлением

- Испытание на излом

Эти типы разрушающих испытаний используются при различных температурах и скоростях деформации для оценки вязкости разрушения, статического поведения, прочности и циклического поведения в условиях давления, ползучести и морской воды.

Испытания в агрессивных средах

В этом типе разрушающих испытаний используются испытания на разрушение и усталость для измерения эффективности машины в агрессивных средах, таких как кислые и сладкие условия, при различных давлениях и температурах. С помощью агрессивных экологических испытаний пользователи проверяют материалы на основе характеристик предполагаемых рабочих условий.

Например, при тестировании строительных материалов для пляжного дома вы должны использовать агрессивные экологические испытания, чтобы убедиться, что они могут выдерживать влажность, сильный ветер и соленость, характерные для прибрежных районов.

Испытания на усталость

Испытания на усталость — это тип испытаний на механическое разрушение, используемый для получения данных о росте трещин и усталостной долговечности, выявления областей, подверженных усталости, или демонстрации безопасности конструкции. Эти оценки определяют способность сварного соединения выдерживать условия циклической усталостной нагрузки в воздушной или морской среде.

Эти оценки определяют способность сварного соединения выдерживать условия циклической усталостной нагрузки в воздушной или морской среде.

Испытание на усталость часто используется для компонентов полноразмерных испытательных изделий, таких как самолеты и автомобили. Он также используется для испытаний на рост усталостных трещин на основных металлах, в зонах термического влияния и сварных швах.

Измерение остаточного напряжения

Остаточное напряжение – это распределение напряжения, присутствующее в компоненте, конструкции, листе или пластине без приложения внешней нагрузки. Эти напряжения могут привести к пластической деформации, короблению, разрушению, усталости и искривлению.

Измерение остаточного напряжения позволяет определить, может ли материал выдерживать экстремальные нагрузки в течение всего предполагаемого срока службы. Эти разрушающие тесты позволяют инженерам и проектировщикам оценить критические дефекты компонентов и произвести критические оценки.

Испытание на растяжение

Испытание на растяжение, также известное как испытание на удлинение, представляет собой процесс приложения контролируемых усилий к испытуемому материалу до тех пор, пока он не разрушится. С помощью этого метода разрушающих испытаний образец удлиняется или сжимается в зависимости от применимых характеристик измерения для определения прочности материала. С помощью этих результатов вы можете узнать, какие материалы будут хорошо работать при чрезмерных усилиях.

Свойства, которые можно оценить с помощью испытаний на растяжение, включают прочность на разрыв, сокращение, предельную прочность на растяжение и максимальное удлинение.

Применения разрушающего контроля

Методы разрушающего контроля долгое время были надежным источником проверки разрушения образцов. Во многих отраслях промышленности используются разрушающие испытания материалов во всех следующих областях:

- Испытания на сейсмостойкость: Разрушающие испытания могут оценить, как большие конструкции, такие как здания, будут вести себя во время землетрясений.

Эти оценки часто выполняются на вибростенде, который вызывает движение, похожее на землетрясение.

Эти оценки часто выполняются на вибростенде, который вызывает движение, похожее на землетрясение. - Тестирование программного обеспечения: Вы можете использовать тестирование на разрушение для проверки надежности и стабильности программного обеспечения. Вызвав сбой программного обеспечения, вы можете установить соответствующие ограничения диапазона для обеспечения надежной работы.

- Автомобильные испытания: Краш-тесты – это тип разрушающих испытаний, предназначенный для обеспечения стандартов безопасной конструкции транспортных средств, таких как совместимость при столкновении и ударопрочность, путем воздействия на автомобиль условий аварии.

- Испытания самолетов: Стандартным является использование разрушающих испытаний для оценки серийных моделей пассажирских и военных самолетов путем загрузки компонентов до тех пор, пока они не выйдут из строя.

- Проверка изготовления: Подтверждение производства – это процесс проверки соответствия продукта определенным критериям на основе условий эксплуатации и времени наработки на отказ.

- Характеристика материалов: Методы разрушающего контроля помогают измерять свойства и структуру материала в области материаловедения. Они дают ценную информацию о том, почему определенные вещества проявляют различное поведение и характеристики.

- Расследование сбоев: Расследование сбоев с помощью разрушающего тестирования используется для повышения производительности активов путем выявления причин сбоев и понимания основных элементов этих сбоев.

- Оценка оборудования для обеспечения безопасности: Разрушающие испытания используются в сфере охраны труда и техники безопасности для подтверждения защитных свойств оборудования для обеспечения безопасности в физически сложных условиях. Например, некоторые средства индивидуальной защиты (СИЗ) требуют сертификации в соответствии со стандартами Международной электротехнической комиссии (МЭК) и ASTM, в которых используются разрушающие методы испытаний.

- Выявление опасностей и обеспечение безопасности: В некоторых проектах требуются разрушающие испытания, чтобы гарантировать, что конструкции и оборудование на рабочем месте не выйдут из строя и не будут представлять угрозу безопасности при использовании в пределах их ограничений.

Недостатки разрушающего контроля

Хотя разрушающий контроль известен своей надежностью и точностью, он также имеет свои недостатки. Если ваша компания рассматривает возможность проведения разрушающих испытаний для оценки ваших материалов, машин или компонентов, вы должны сначала понять недостатки этого.

Растрата ресурсов

При использовании разрушающего тестирования для обнаружения дефектов характеристик материала вы должны уничтожить каждый тестируемый элемент — это означает, что вы можете разрушить жизненно важные компоненты машины или всю ее инфраструктуру. Поскольку разрушающие тесты считают продукты непригодными для восстановления после тестирования, вы не можете использовать их снова в будущем. В то время как одни считают эти потери необходимыми, другие видят в них ненужную материальную трату.

Высокие расходы

Поскольку разрушающие испытания полностью уничтожают испытательные образцы, они влекут за собой значительные расходы для компаний, их проводящих. Эти предприятия теряют деньги из-за материальных затрат и должны лишиться дополнительных средств, чтобы заменить их. Эти расходы могут быть особенно значительными при тестировании более крупных инфраструктур, стоимость которых превышает миллионы долларов.

Эти предприятия теряют деньги из-за материальных затрат и должны лишиться дополнительных средств, чтобы заменить их. Эти расходы могут быть особенно значительными при тестировании более крупных инфраструктур, стоимость которых превышает миллионы долларов.

Из-за высокой стоимости разрушающие испытания подходят только для компаний с большим количеством материалов, которые могут позволить себе тратить и заменять ресурсы.

Требуемое время

Разрушающие испытания материалов требуют много времени по сравнению с другими методами испытаний. Поскольку эти типы тестов включают ручные процессы, они не так эффективны, как автоматизированные методы. Разрушающие испытания также требуют обширной подготовки и длительного времени проверки. Компании также должны закрывать рабочие места для проведения тестирования, что приводит к увеличению времени простоя.

Ограничения по расстоянию

При проведении разрушающих испытаний инспекторы должны взаимодействовать непосредственно с испытуемыми образцами. Из-за этих практических процедур вы не можете использовать разрушающие методы для обнаружения дефектов оборудования на больших расстояниях, как вы могли бы с другими типами испытаний.

Из-за этих практических процедур вы не можете использовать разрушающие методы для обнаружения дефектов оборудования на больших расстояниях, как вы могли бы с другими типами испытаний.

Что такое неразрушающий контроль?

Неразрушающий контроль (НК) представляет собой набор методов проверки, которые позволяют инспекторам собирать данные и оценивать системы, материалы или компоненты, не вызывая необратимого повреждения. Как и разрушающие испытания, неразрушающие испытания также используются для выявления дефектов объекта испытаний.

Типы неразрушающего контроля

Неразрушающий контроль — это общий термин, который охватывает множество методов контроля. Некоторые из основных методов неразрушающего контроля включают:

- Испытания на акустическую эмиссию: Эта тактика обнаруживает короткие импульсы ультразвука, испускаемые из активных трещин под нагрузкой, и оценивает время их поступления, интенсивность и местоположение для выявления потенциальных проблем.

- Визуальное тестирование: Посредством визуального тестирования инспекторы собирают визуальные данные о состоянии материала либо путем просмотра тестируемого образца, либо с помощью устройств дистанционного визуального контроля для получения более подробных результатов.

- Магнитопорошковая дефектоскопия: Неразрушающая магнитопорошковая дефектоскопия включает выявление дефектов материала путем наблюдения за нарушениями прохождения магнитного поля. С помощью этого метода инспекторы индуцируют магнитное поле в активе и помещают частицы железа на его поверхность, чтобы выявить визуальные дефекты.

- Ультразвуковой контроль: Инспекторы посылают высокочастотные волны на материал, чтобы оценить изменения свойств и выявить дефекты поверхности.

- Радиографические испытания:

- Проверка на утечку: Если сосуд протекает, вы можете использовать проверку на утечку, чтобы определить, в чем заключаются дефекты.

- Капиллярная проверка: В жидкостной дефектоскопии используется краситель для визуального выявления любых проблем и флуоресцентный свет для их дальнейшего изучения.

- Вихретоковый контроль: Этот метод электромагнитных испытаний используется для измерения магнитного поля материала на предмет силы вихревых или электрических токов для обнаружения дефектов.

Методы неразрушающего контроля становятся все более популярными и используются во всех следующих отраслях:

- Медицина

- Арт

- Нефть и газ

- Электротехника

- Аэрокосмическая отрасль

- Химикаты

- Нефть

- Судебная экспертиза

- Производство электроэнергии

- Горнодобывающая промышленность

- Автомобилестроение

- Морской

- Машиностроение

- Строительство

Преимущества неразрушающего контроля

Неразрушающий контроль — идеальный метод проверки активов практически в любой отрасли. Этот метод имеет много преимуществ, которые вы не можете найти при деструктивном тестировании.

Этот метод имеет много преимуществ, которые вы не можете найти при деструктивном тестировании.

Если вы решите, проводить ли неразрушающие или разрушающие испытания для вашей компании, рассмотрите многочисленные преимущества неразрушающего контроля.

Сокращение отходов материалов

Возможно, самым большим преимуществом неразрушающего контроля является то, что этот процесс оставляет образец полностью функциональным, но при этом дает полезную информацию. Это означает меньше потраченных ресурсов. В отличие от разрушающего тестирования, вам не нужно утилизировать ваши материалы после их тестирования. Этот фактор особенно выгоден для компаний, тестирующих дорогие или ограниченные материалы, так как они не понесут значительных потерь.

Экономичность

Поскольку неразрушающий контроль сохраняет образцы для испытаний, это приводит к значительной экономии средств. С помощью этих методов испытаний вы можете сэкономить деньги на материалах и затратах на замену вместо того, чтобы терпеть убытки из-за разрушающих испытаний.

Использование неразрушающего контроля для выявления потенциальных проблем с оборудованием до того, как возникнут неисправности, также сэкономит ваши деньги, предотвратив дорогостоящий ремонт и замену оборудования в будущем.

Минимальное время простоя

Неразрушающие процессы очень эффективны и занимают значительно меньше времени, чем разрушающие испытания. Это связано с тем, что с неразрушающим контролем нет необходимости разбивать материалы для тестирования или выполнять повторные ручные тесты.

Вы также можете тестировать материалы, пока они еще используются, что означает, что вам не придется прекращать работу во время тестирования, что сводит к минимуму время простоя.

Повышенная безопасность

Неразрушающий контроль помогает компаниям выявлять потенциальные проблемы и определять, требуют ли компоненты улучшения или ремонта. Эти тесты обеспечивают безопасную работу машин и предотвращают несчастные случаи на стройплощадке. Когда ваши системы работают должным образом, вы поддерживаете безопасную и надежную рабочую среду.

Надежные результаты

Неразрушающий контроль выявляет дефекты материала с высокой точностью и дает надежные результаты. Используя эти результаты, вы можете получить ценную информацию о производительности и поведении продукта и внести необходимые коррективы. С более надежным тестированием и модификацией улучшается производство продукции.

Выберите Fujifilm для решения ваших задач неразрушающего контроля

Вы можете получить превосходное качество изображения при неразрушающем контроле благодаря современным решениям FUJIFILM North America Corporation. Наше оборудование неразрушающего контроля, включая пленку, матрицы цифровых детекторов (DDT) и решения для компьютерной радиологии (CR), создает четкие изображения, которые вы можете легко просматривать с помощью нашего инновационного программного обеспечения. Мы гордимся тем, что предоставляем высококачественные продукты и услуги, которые помогают продвигать потребительские товары, здравоохранение и бизнес, обеспечивая при этом улучшенную защиту здоровья и окружающей среды.