Разрушающие методы контроля — Энциклопедия по машиностроению XXL

Разрушающие методы контроля сварных соединений [c.152]Разрушающие методы контроля. Данные методы контроля являются выборочными. Их используют на стадии отладки технологических процессов, при освоении производства новых единиц продукции, при входном и текущим контроле и т. д. [c.211]

К разрушающим методам контроля сварных соединений относят механические испытания, которые производят в [c.212]

Выбор разрушающих методов контроля толщины покрытий [c.54]

Разрушающие методы контроля — такие, как испытание механических свойств, твердости, металлографический анализ, технологические пробы (например, испытание на осадку) и другие являются выборочными. Они приводят к порче одной или нескольких деталей в партии и не позволяют отделить в партии годные детали от бракованных.

Применение разрушающих методов контроля паяного изделия оговаривается техническими условиями на изделие. [c.360]

Разрушающие методы. При разрушающих методах контроля паяных изделий испытанию до разрушения подвергают непосредственно изделие, образцы, вырезанные из взятого от партии изделия, или образцы, вырезанные из свидетеля , т. е. паявшегося по той же технологии изделия, пред- [c.370]

Не разрушающие методы контроля [c.191]

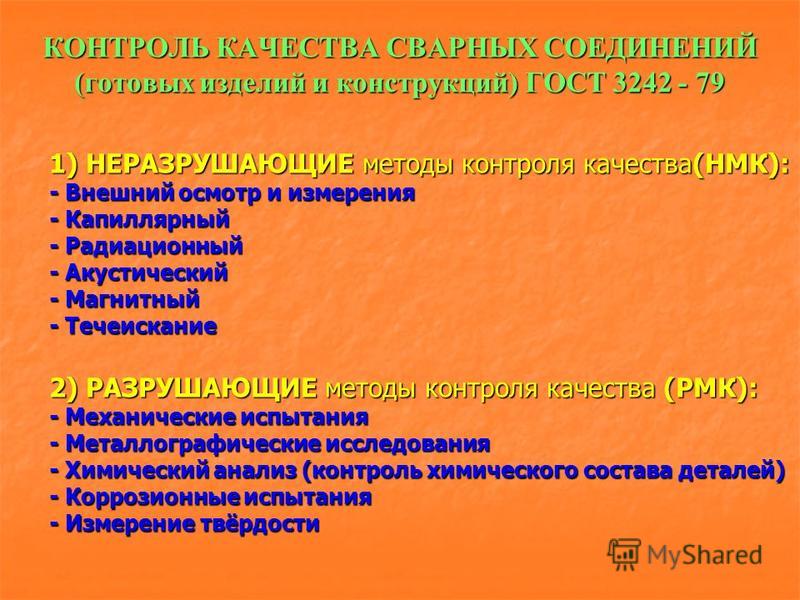

К разрушающим методам контроля относят механические испытания, металлографию, коррозионные испытания, технологические пробы на свариваемость и др. РК обычно дает возможность получить количественные характеристики качества соединения (например, прочность соединения на растяжение) и точно определить вид (природу) дефекта. Недостатком РК является то, что испытания проводятся на образцах-свидетелях, моделях, реже на готовых изделиях, но не на тех объектах, которые в дальнейшем применяются в эксплуатации.

Механические испытания и изучение макро- и микроструктуры сварных соединений относятся к разрушающим методам контроля. Методика механических испытаний должна учитывать условия эксплуатации изделия. В ряде случаев механические испытания проводятся на стендах, имитирующих условия работы изделия. Однако чаще испытания проводятся на стандартных образцах. Это позволяет сравнить между собой результаты испытаний свойств соединений, полученных в различных условиях или различными сварщиками (например, при аттестации сварщиков). При механических испытаниях определяют предел прочности металла на растяжение, усталостную прочность при знакопеременных нагрузках, пластичность металла по предельному углу загиба и относительному удлинению образца при растяжении, ударную вязкость, твердость.

Статистические методы управления качеством и выборочный контроль не исключают применения разрушающих методов контроля, а, наоборот, базируются на статистическом материале, полученном этими методами. [c.554]

РАЗРУШАЮЩИЕ МЕТОДЫ КОНТРОЛЯ [c.378]

Методы контроля подразделяют на разрушающие и неразрушающие. Разрушающему контролю подвергают обычно опытные отливки для установления соответствия их качества ТУ и необходимости доработки технологии литья перед запуском в серийное производство, а также детали, технологический процесс изготовления которых изменился. Разрушающие методы контроля предусматривают определение химического состава материала отливок, механических свойств отдельно отлитых или вырезанных из тела отливки образцов, изучение ее макро- и микроструктуры, в том числе определение балла пористости и неметаллических включений.

Разрушающие методы контроля……………………………………….378 [c.394]

Технологические методы испытаний (табл. 4.55) основаны на доведении металла зоны термического влияния или шва сварных образцов до образования холодных трещин под действием остаточных сварочных напряжений. После сварки образцы выдерживают при нормальной температуре в течение 20 ч. Испытывают 3-5 образцов одного типа. Образование холодных трещин выявляют путем периодического визуального осмотра сварного соединения, а на образцах, не разрушившихся при испытаниях и не имеющих визуально наблюдаемых трещин, их выявляют с помощью не-разрушающихся методов контроля и металлографического исследования.

Замена громоздкого испытательного и вспомогательного оборудования, используемого для разрушающих методов контроля, малогабаритными приборами и АСК экономит производственные площади. Машины, собранные из деталей, прошедших контроль неразрушающими способами, гораздо реже выходят из строя и, соответственно, реже требуют ремонта, замены частей и деталей. Чтобы более наглядно представить себе, какую от этого выгоду получает народное хозяйство, скажем, что себестоимость запасных частей к тракторам составляет 80% стоимости самих тракторов. Применение неразрушающего контроля на тракторных заводах позволяет сократить эту цифру на 10—15%. Если мобилизовать усилия и средства на создание комплекса автоматических средств неразрушающего контроля качества всех материалов, выпускаемых промышленностью, то потенциал металлургической, хи-

[c.535]

Чтобы более наглядно представить себе, какую от этого выгоду получает народное хозяйство, скажем, что себестоимость запасных частей к тракторам составляет 80% стоимости самих тракторов. Применение неразрушающего контроля на тракторных заводах позволяет сократить эту цифру на 10—15%. Если мобилизовать усилия и средства на создание комплекса автоматических средств неразрушающего контроля качества всех материалов, выпускаемых промышленностью, то потенциал металлургической, хи-

[c.535]

Организация контроля сварных изделий. Проверка качества готовых сварных изделий может осуществляться разрушающими методами контроля сварных соединений и швов, неразрушающими методами контроля сварных швов и неразрушающими методами контроля сварного изделия в целом. [c.263]

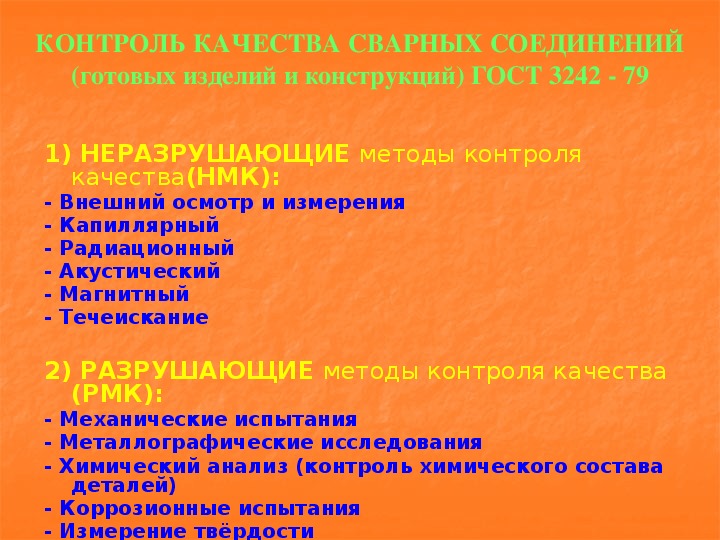

К разрушающим методам контроля относятся механические испытания, технологические пробы, металлографические исследования, химический анализ, коррозионные испытания, испытания на свариваемость. Прочность и пластичность сварных соединений проверяют с помощью механических испытаний специально изготовленных образцов. ГОСТ 6995—54 предусматривает следующие виды механических испытаний испытание металла шва на растяжение на образцах Гагарина (рис. 259, а) испытание сварного соединения на растяжение (рис. 259, б) испытание металла шва и зоны термического влияния на ударный изгиб (рис. 259, е) испытания сварного соединения на изгиб (рис. 259, г) определение твердости сварного соединения.

Прочность и пластичность сварных соединений проверяют с помощью механических испытаний специально изготовленных образцов. ГОСТ 6995—54 предусматривает следующие виды механических испытаний испытание металла шва на растяжение на образцах Гагарина (рис. 259, а) испытание сварного соединения на растяжение (рис. 259, б) испытание металла шва и зоны термического влияния на ударный изгиб (рис. 259, е) испытания сварного соединения на изгиб (рис. 259, г) определение твердости сварного соединения.

К разрушающим методам контроля относятся технологическая проба, механические испытания, металлографические исследования, химический анализ, коррозионные испытания, испытания на свариваемость. [c.338]

Методы разрушающего контроля. Разрушающие испытания проводят обычно на контрольных образцах, реже на моделях и на самих изделиях. Контрольные образцы сваривают из того же материала и по той же технологии, что и сварные соединения изделий. К разрушающим методам контроля относятся механические испытания металлографические исследования химический анализ коррозионные испытания исследования на свариваемость.

К разрушающим методам контроля относятся механические испытания, металлографические исследования, а также специальные испытания с целью получения тех или иных характеристик (например, усталостной прочности, коррозионной стойкости). Эти испытания проводят на специальных образцах, вырезанных из сварных соединений. [c.438]

В настоящее время все большее признание приобретают не-разрушающие методы контроля изделий с помощью проникаю-ши.х излучений радиоактивных изотопов. [c.62]

Контроль качества сварных соединений разрушающими методами контроля производится путем определения соответствующих физико-механических характеристик. Методы определения большинства этих характеристик стандартизованы. Соответствующие ГОСТы и приборы для испытаний приведены в табл.

Механические испытания швов сварных соединений из пластмасс на растяжение, напряженный изгиб и ударный изгиб, т. е. разрушающие методы контроля, проводят в соответствии с ГОСТ 16971—71. [c.189]

Разрушающие методы контроля. При разрушающих методах контроля паяные соединения и паяные изделия испытывают на [c.249]

В настоящей статье описаны некоторые наиболее важные виды испытаний, применяемые для оценки покрытий. Сюда входят частные методы, не разрушающие методы контроля и испытания образцов в условиях, аналогичных эксплуатационным. Далеко не все эти методы используются организациями, занимающимися изучением покрытий. Здесь описаны только наиболее широко распространенные методы испытаний и наиболее известные их варианты. Специфические детали отдельных методов не рассмотрены. [c.230]

Решение этих проблем возможно при условии организации на постоянной основе сертификационных испытаний металла труб, используя для этого неразрушающие и разрушающие методы контроля. [c.35]

[c.35]

СИР — спектрометрия ионного рассеяния ИНС — ионно-нейтрализационная спектроскопия ИМАР — ионный микрозонд с анализом рентгеновских лучей ПИР — рентгеновское излучение, создаваемое протонами. Ионные пучки вызывают наибольшие изменения в поверхностном слое [1, с. 60—101] это — разрушающий метод контроля. [c.154]

На рис. 10.9 показаны некоторые методы, основанные на ионном облучении. Помимо МСВИ, это СИР — спектрометрия ионного рассеяния, ИНС — ионно-нейтрализационная спектроскопия, ИМАР — ионный микрозонд с анализом рентгеновских лучей и ПИР — рентгеновское излучение, создаваемое протонами. Ионные пучки вызывают набольшие изменения в поверхностном слое 110.4] это — разрушающий метод контроля.

В последнее время много внимания уделялось вопросам механизации вспомогательных операций, сопутствующих сварке. Одним из важнейших узлов является узел гратосъема. Многие стыковые машины снабжаются специальными блоками и приборами контроля параметров процесса сварки, которые позволяют с большей достоверностью оценить качество сварных соединений без применения разрушающих методов контроля. [c.187]

[c.187]

Заключительной операцией в технологическом процессе приформовки является контроль качества соединения. При визуальном контроле проверяют наличие складок в материале, смещений наружных слоев накладок, разрывов армирующих наполнителей, участков с неоднородной пропиткой связующим. С помощью разрушающих методов контроля определяют прочность соединения образцов при различных видах нагружения. [c.563]

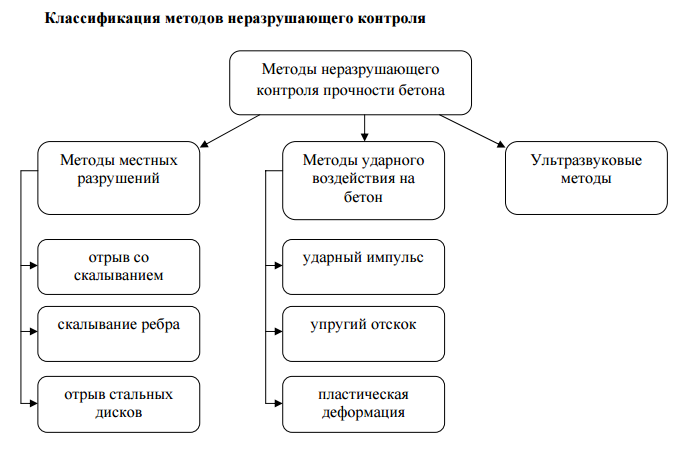

Сбор сведений и контроль состояния сооружения может выполняться с помощью разрушающих и неразрушающих методов. При этом разрушающие методы контроля применяют в тех местах, где с помощью неразрушающих методов установлено опасное состояние сооружения. Одним из наиболее распространенных методов неразрущающего контт [c.172]

Лаборатории при монтажных управлениях, как правило, состоят из двух групп группы неразрушающих и группы разрушающих методов контроля. Первая занимается рентгено- и 7-дефектоскопией, ультразвуковым и магнитографическим контролем, а вторая — механическими испытаниями образцов, которые сварщики заваривают при дипломировании, и образцов из контрольных сварных соединений. Структура лабораторий при трестах зависит от характера работ, выполняемых монтажными организациями треста. Часть лабораторий, особенно в трестах, выполняющих санитарно-технические работы, по структуре аналогична лабораториям монтажных управлений. В лабораториях трестов, выполняющих механомонтажные работы, группа по механическим испытаниям обычно отсутствует, но иногда создаются группы по металлографическому исследованию и рентгеновскому контролю. Лаборатории при монтажных управлениях подчиняются непосредственно руководству мон-

[c.256]

Структура лабораторий при трестах зависит от характера работ, выполняемых монтажными организациями треста. Часть лабораторий, особенно в трестах, выполняющих санитарно-технические работы, по структуре аналогична лабораториям монтажных управлений. В лабораториях трестов, выполняющих механомонтажные работы, группа по механическим испытаниям обычно отсутствует, но иногда создаются группы по металлографическому исследованию и рентгеновскому контролю. Лаборатории при монтажных управлениях подчиняются непосредственно руководству мон-

[c.256]

К разрушающим методам контроля качества сварных соединений принято относить следующие испытания механические (на растяжение, изгиб, ударную вязкость и др.), металлографические, коррозионные, химические. Особо следует вьщелить так называемые безобраз-цовые испытания механических свойств металла. Например, на стыках труб действующих энергоблоков периодически в зоне сварного шва металл зачищают и осуществляют замер твёрдости, металлографические, рентгеноструктурные и другие испытания. При этом нарушают целостность материала, но не изделия в общем.

[c.221]

При этом нарушают целостность материала, но не изделия в общем.

[c.221]

МЕТОДЫ КОНТРОЛЯ КАЧЕСТВА СВАРНЫХ СОЕДИНЕНИЙ

Что это такое?

Методы контроля качества сварных соединений — это совокупность способов оценки состояния сварных стыков газопроводов на пригодность к эксплуатации.

Для чего это нужно?

Контроль качества сварных соединений — это важная и обязательная часть сварочных работ и работ по оценке состояния газопроводов. Проверка состоятельности сварного шва входит в систему объективного контроля качества газовых магистралей и является эффективным способом оценки их надежности и безопасности.

СПРАВКА:

В Обществе при проведении текущего и капитального ремонта магистральных газопроводов в качестве основных методов неразрушающего контроля используются визуально-измерительный, радиографический и ультразвуковой.

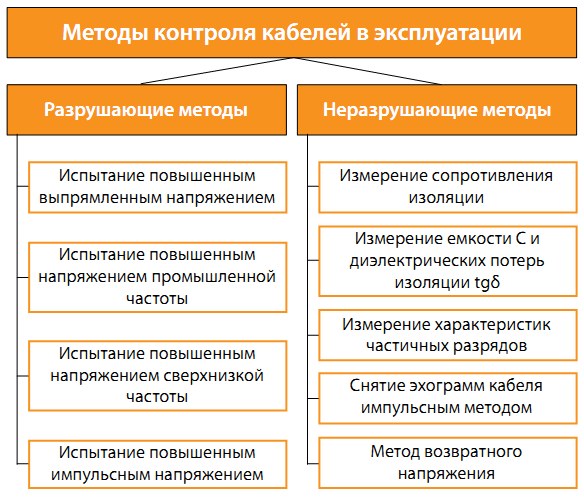

В частности, после сварки стыков невооруженным глазом можно рассмотреть лишь часть дефектов, например, наружные трещины и поры, непровары, подрезы. Большая часть несовершенств может быть скрыта в глубине металла или иметь такие малые размеры, что обнаружить их можно только с использованием специальных приборов и материалов. Существуют разные методы контроля сварных швов, различающихся по принципу действия, способности к обнаружению тех или иных видов дефектов, техническому оснащению. Методы контроля сварных соединений подразделяются на разрушающие и неразрушающие. Последние являются наиболее широко используемыми в газовой отрасли.

Какие бывают методы?

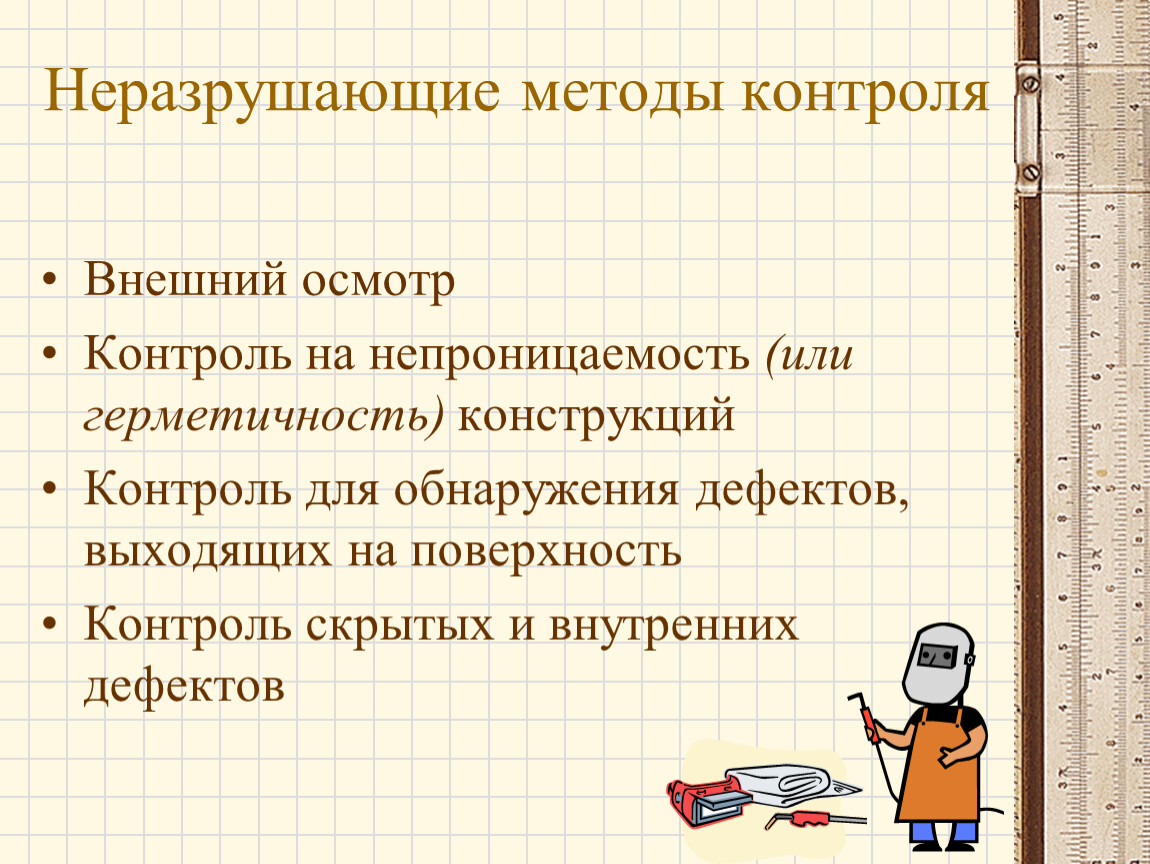

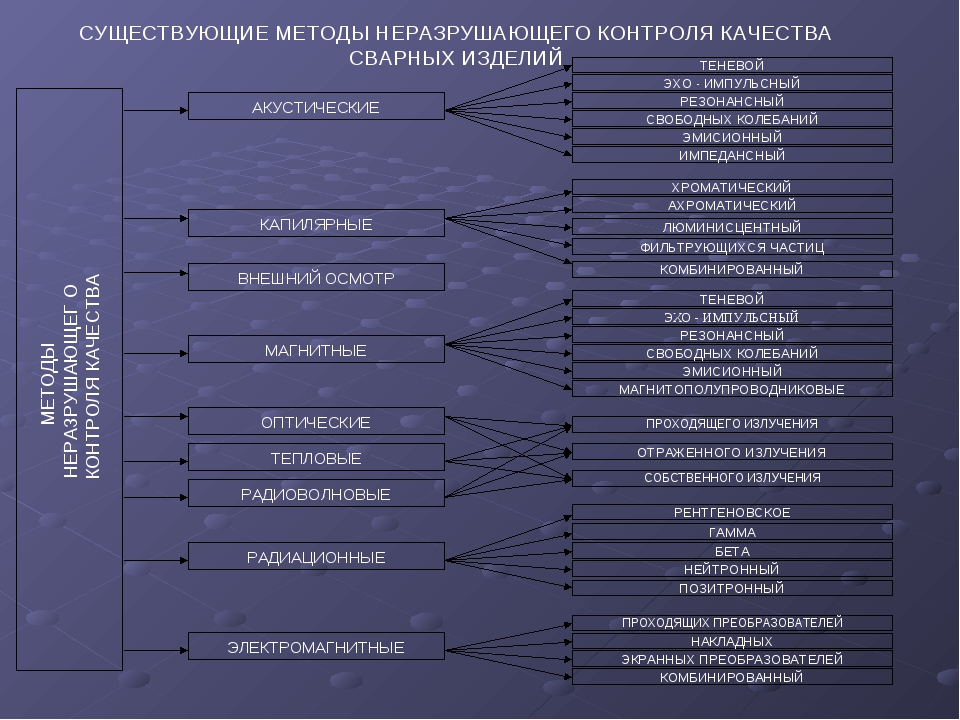

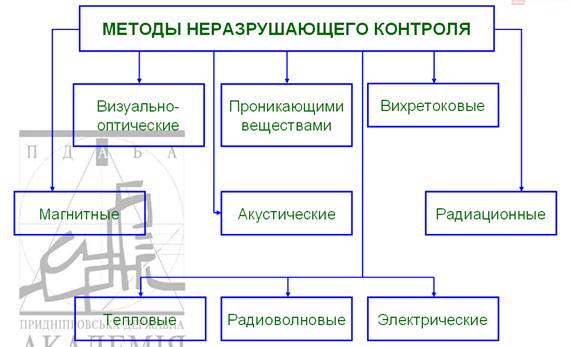

Неразрушающий контроль представляет собой целый спектр методов, позволяющих определять недопустимые дефекты без нарушения целостности сварного соединения газопровода. На практике используют более десятка видов неразрушающего контроля: визуально-измерительный, радиационный, ультразвуковой, магнитный, акустико-эмиссионный, метод воздействия проникающими веществами (капиллярный и течеискание), вибродиагностический, тепловой, электрический, оптический, вихретоковый, метод напряженно-деформированного состояния. Применение определенного метода зависит от объекта контроля и категории ответственности участка.

Применение определенного метода зависит от объекта контроля и категории ответственности участка.

Как это происходит?

Широкое распространение в газовой промышленности получили физико-технические методы неразрушающего контроля. Существует несколько эффективных способов проверки качества сварного соединения с применением специального оборудования.

Ультразвуковой метод основывается на избирательном отражении ультразвукового излучения от структур с разными акустическими характеристиками. Направленная аппаратом ультразвуковая волна, пересекая материал, отражается от его обратной поверхности и возвращается, где обнаруживается специальным датчиком. Если в толще металла присутствует дефект, то датчик уловит любое волновое искажение.

Сущность радиационного вида контроля заключается в поглощении и рассеивании рентгеновских лучей и гамма-излучения в местах наличия дефектов. Излучение подается с одной стороны при помощи специального источника, а на противоположной стороне устанавливается чувствительная пластина (пленка). Лучи, проходя через металл, облучают пленку, оставляя в местах дефектов более темные пятна из-за меньшего поглощения.

Лучи, проходя через металл, облучают пленку, оставляя в местах дефектов более темные пятна из-за меньшего поглощения.

Магнитная дефектоскопия осуществляется с помощью дефектоскопов, формирующих электромагнитное поле внутри сваренных металлов. Контроль проводится двумя способами. При магнитопорошковом — наносится ферромагнитный порошок, который иллюстрирует магнитное поле со сгущением в местах дефектов. Более современный магнитографический метод подразумевает наложение ферромагнитной пленки, на которой проявляется полная картина магнитных линий.

Как у нас?

Специалисты ООО «Газпром трансгаз Ставрополь» используют многие методы разрушающего и неразрушающего контроля. Часть методов применяется при выполнении сварочно-монтажных работ на магистральных газопроводах при текущем и капитальном ремонте, часть — при диагностическом обследовании действующих объектов газовых магистралей.

Выполнение таких работ обеспечивают Лаборатория контроля качества сварки и диагностики на базе Невинномысского ЛПУМГ, а также служба диагностики технологического оборудования Инженерно-технического центра. Кроме того, в каждом филиале Общества трудятся аттестованные специалисты, ответственные за строительный контроль.

Кроме того, в каждом филиале Общества трудятся аттестованные специалисты, ответственные за строительный контроль.

Служба по связям с общественностью и СМИ

ООО «Газпром трансгаз Ставрополь»

Методы и виды контроля качества сварных соединений

Методы и виды контроля качества сварных соединений

По своей сути, методы контроля качества сварных соединений можно разделить на две группы: методы разрушающего контроля и методы неразрушающего контроля сварных соединений.

Если виды контроля качества сварных соединений, называемые разрушающими, применяются только к контрольным образцам, для выяснения общих механических свойств, то неразрушающие методы контроля качества сварных соединений служат для массового контроля качества продукции. Так, пооперационный контроль качества сварных соединений производится в большинстве случаев только неразрушающими способами контроля качества соединений, а объем контроля сварных соединений визуально-измерительным методом составляет 100%.

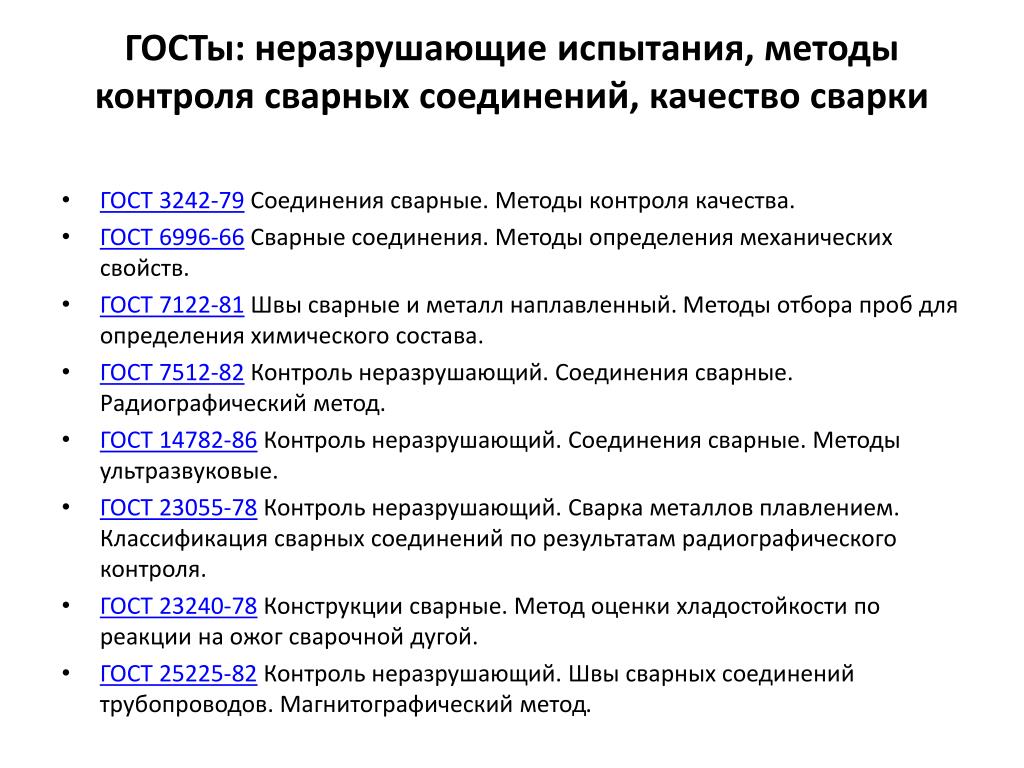

Рассмотрим некоторые неразрушающие методы контроля сварных соединений. Все методы контроля сварных швов можно найти в ГОСТ 18353-79 «Контроль неразрушающий. Классификация видов и методов».

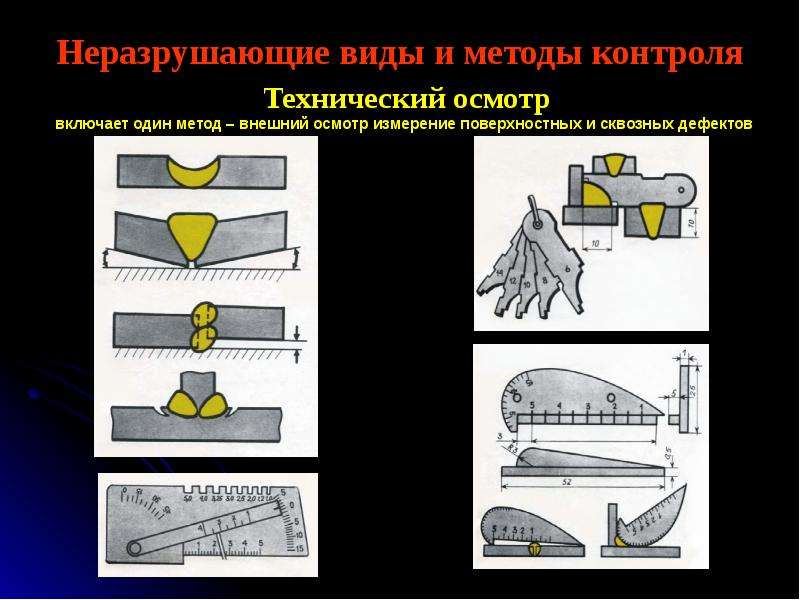

Контроль качества сварных швов и соединений начинается с визуально-измерительного метода. РД 03-606-03(статус: действующий) регламентирует порядок проведения контроля сварных швов. Контроль качества сварного шва ВИК обязателен, так как позволяет менее затратным способом выявить дефекты.

Магнитографический контроль сварных соединений основан на обнаружении полей рассеивания, образующихся в местах расположения дефектов при намагничивании контролируемых сварных соединений. Поля рассеивания фиксируются на эластичной магнитной ленте, плотно прижатой к поверхности шва. Запись производят на дефектоскопе. Дефектоскопия сварных швов магнитнопорошковым методом применяется только для проверки сварных соединений металлов и сплавов небольшой толщины, обладающих ферромагнитными свойствами.

К радиационной дефектоскопии относятся рентгенографический контроль сварных соединений и гаммаграфический контроль сварных соединений. Эти методы заключаются в получении на рентгеновской пленке или экране изображения сварного соединения, просвечиваемого рентгеновским или гамма-излучением.

Ультразвуковой контроль основан на способности ультразвуковых колебаний отражаться от поверхности, разделяющей среды с разными акустическими свойствами. УЗ контроль сварных швов относится к акустическим методам неразрушающего контроля. Ультразвуковая толщинометрия — одним из акустических методов, для определения технического состояния технологического оборудования. Приборы толщинометрии весьма разнообразны и подбираются индивидуально.

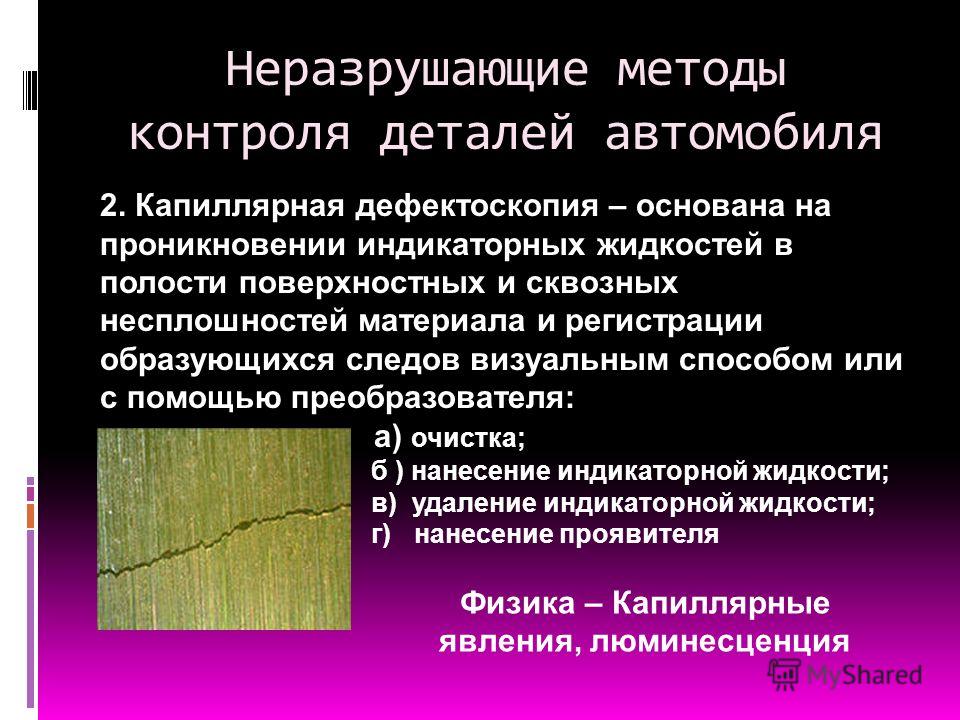

Капиллярная дефектоскопия сварных швов предназначена для выявления невидимых или слабо видимых дефектов. Основой для этого метода дефектоскопии сварных швов послужила способность жидкостей втягиваться и заполнять даже мельчайшие каналы.

Классификация методов контроля качества РЭСИ.

Методы неразрушающего контроля РЭСИ (Реферат)

Методы неразрушающего контроля РЭСИ (Реферат)Министерство образования Республики Беларусь

Белорусский государственный университет информатики и

радиоэлектроники

кафедра РЭС

РЕФЕРАТ

на тему:

«Классификация методов контроля качества РЭСИ. Методы неразрушающего контроля РЭСИ»

МИНСК, 2008

Классификация методов контроля качества РЭСИ

Стандартом на термины и определения в области испытаний и контроля качества продукции понятие контроль формулируется как проверка соответствия качества продукции (изделия) установленным требованиям.

Проверка показателей

качества технических устройств (в том

числе изделий РЭСИ

или технологических процессов их

производства) техническим условиям

(ГОСТ 15504-81)

проводится подразделениями ОТК служб

управления качества радиоэлектронного

комплекса предприятий.

Технический контроль проводится с целью:

получения первичной информации о фактическом состоянии объекта и показателях его качества;

сопоставления первичной информации с заранее установленными в технической документации требованиями, критериями, нормами. Полученная таким образом информация об отклонении фактических показателей качества от заданных называется вторичной.

Вторичная информация используется для выработки управляющего решения и направлена на объект контроля. При этом решается главная задача управления качеством — совершенствование конструкции изделия и сведение к минимуму выявленных отклонений в технологическом процессе.

Объект контроля — это предметы

труда (материалы, РЭСИ, техническая

документация),

средства труда или технологическое и

общезаводское оборудование, технологическая

оснастка и инструмент, процессы создания

продукции, труд исполнителей, условия

труда и тд. Объект

контроля обладает

рядом определенных признаков (свойств),

по совокупности

которых оценивается его качество.

Контролируемые признаки (свойства),

как известно, в квалиметрии называются

показателями качества.

Объект

контроля обладает

рядом определенных признаков (свойств),

по совокупности

которых оценивается его качество.

Контролируемые признаки (свойства),

как известно, в квалиметрии называются

показателями качества.

Методы контроля — это совокупность правил применения определенных принципов для осуществления контроля: технология проведения, количество контролируемых параметров, требуемая точность измерений.

Средства контроля — это изделия (контрольные и исполнительные стенды, измерительная и регастрирующая аппаратура и т.п.) и материалы, применяемые при контроле.

Классификационная группировка контроля по определенному признаку называется видом контроля. Классификация основных видов контроля качества продукции представлена в таблице 1 и схеме, показанной на рис. 1.

Таблица 1 – Виды контроля РЭСИ

Признак классификации | Вид контроля |

Стадия технического контроля | Контроль опытного образца, производственный контроль, контроль при эксплуатации |

Стадия производственного процесса | Входной, операционный, контроль качества готовой продукции, транспортирования, хранения |

Вид воздействия | Разрушающий, неразрушающий |

Объем контролируемой продукции | Сплошной, выборочный |

Цель контроля | Приемочный. |

Характер контроля | Инспекционный, летучий |

Принимаемое решение | Активный, пассивный |

Применение средств контроля | Органолептический, визуальный, инструментальный |

Характер поступления продукции на контроль | Партиями, непрерывный |

Контролируемый параметр | По количественному признаку, по качественному признаку, по альтернативному признаку |

Степень участия оператора в контроле | Ручной, автоматизированный |

В зависимости от

технической сложности контролируемых

изделий различают сплошной

контроль,

при котором контролируется каждая

единица продукции (например, проверка

качества функционирования бортовой

радиолокационной станции самолета,

компьютерной техники, систем управления

и т. п.), и выборочный,

при котором решение о качестве

контролируемой продукции принимается

по результатам проверки одной или

нескольких выборок из большой партии

продукции

(микросхем, резисторов, трансформаторов,

плат, приборных корпусов,

штампованных или пластмассовых литых

деталей и т.д.).

п.), и выборочный,

при котором решение о качестве

контролируемой продукции принимается

по результатам проверки одной или

нескольких выборок из большой партии

продукции

(микросхем, резисторов, трансформаторов,

плат, приборных корпусов,

штампованных или пластмассовых литых

деталей и т.д.).

В зависимости от возможностей дальнейшего использования проконтролированной продукции методы контроля подразделяются на разрушающие и неразрушающие.

Разрушающий контроль применяется для оценки показателей качества материалов, деталей, сборочных единиц и изделий в целом. Этими методами пользуются, например, при испытаниях изделий РЭС на надежность (проверка причин отказов). После проведения разрушающего контроля продукция считается непригодной для дальнейшего использования по назначению.

Разрушающий контроль

Довольно часто необходимо гарантировать возможность эксплуатации конструкционного материала или соединения в заданных условиях. Наиболее надёжную информацию может обеспечить разрушающий контроль. Он представляет собой совокупность различных методов проведения измерений и выявления параметров, которые после своего завершения предполагают невозможность дальнейшей эксплуатации объектов исследования. Наша лаборатория разрушающего контроля готова предложить свои услуги для всех заинтересованных лиц. Проводится проверка нескольких образцов из партии, количество которых зависит от конкретной ситуации.

Наиболее надёжную информацию может обеспечить разрушающий контроль. Он представляет собой совокупность различных методов проведения измерений и выявления параметров, которые после своего завершения предполагают невозможность дальнейшей эксплуатации объектов исследования. Наша лаборатория разрушающего контроля готова предложить свои услуги для всех заинтересованных лиц. Проводится проверка нескольких образцов из партии, количество которых зависит от конкретной ситуации.

Разрушающие методы контроля

Когда осуществляются проверки, необходимо получить наиболее достоверный результат, что требует использования различных вариантов проведения испытаний. Следует выяснить важные параметры и установить пределы прочности, а также надёжности. Для этого используются следующие разрушающие методы контроля:

- Определение механических свойств. Оно предполагает различные условия проведения замеров. Например, характеристики будут серьёзно отличаться при исследовании в ходе изменения температуры.

Как правило, выполняется замер в нескольких вариантах на интервале от -80 градусов до 250. Диапазон может быть изменён для конкретной ситуации.

Как правило, выполняется замер в нескольких вариантах на интервале от -80 градусов до 250. Диапазон может быть изменён для конкретной ситуации. - Анализ химического состава. Как правило, он проводится с использованием спектрального метода. Стандартным параметром для выяснения является определение химического состава металлов.

- Динамические испытания. Разрушающий контроль конструкционных материалов, а также их соединений, выполняемый в рамках подобных испытаний, предполагает осуществление ударного воздействия при различных температурах: пониженной, завышенной и комнатной.

- Исследования склонности материала подвергаться воздействию коррозии. Как правило, разрушающий контроль данного типа предполагает использование методик, ускоряющих процессы ржавления.

Перечисленные виды разрушающего контроля предполагают, что после их проведения может быть выполнено специальное исследование. Его задачей является выявление факторов, послуживших причиной разрушения объекта или соединения. Такая информация позволяет выявить методы улучшения характеристик. Следует сказать о том, что выше были перечислены далеко не все разрушающие методы контроля сварных соединений. Наша компания использует и другие варианты, что зависит от конкретной ситуации.

Такая информация позволяет выявить методы улучшения характеристик. Следует сказать о том, что выше были перечислены далеко не все разрушающие методы контроля сварных соединений. Наша компания использует и другие варианты, что зависит от конкретной ситуации.

Макроанализ и микроанализ

Данные типы мероприятий относятся к категории металлографических исследований. Когда реализуются разрушающие методы контроля качества, макроанализ предполагает выявление дефектов, определение неоднородностей структуры с химической точки зрения и в ходе использования термической обработки. Анализ на микроскопическом уровне использует электронный и оптический микроскоп. Он позволяет определять саму структуру сплава и узнать о способах предшествующей исследованию обработки.

Преимущества работы с нашей компанией

Довольно часто у заинтересованных в сотрудничестве лиц возникает вопрос о том, какие условия они получат при обращении в нашу компанию. Мы готовы предложить ряд преимуществ, если проводить сравнение с конкурентами на этом рынке услуг:

- Доступный уровень цен.

Стоимость проведения работ не является минимальной, но предполагает разумный показатель.

Стоимость проведения работ не является минимальной, но предполагает разумный показатель. - Аттестация лаборатории разрушающего контроля проводится точно в установленные сроки.

- Профессиональный подход к выполнению поставленных задач. Специалисты являются мастерами своего дела и постоянно проходят курсы для повышения квалификации.

- Минимальные сроки проведения работ. Мы ценим время своих клиентов и выполняем все мероприятия оперативно, но без потери в качестве.

- Наша компания сотрудничает на постоянной основе с большим количеством организаций, работающих в самых разных сферах.

Когда разрушающие методы контроля сварных соединений осуществлены, а информация обработана, клиент получает на руки все необходимые документы.

Экспертиза промышленной безопасности

Неразрушающий контроль и механические испытания сварных швов в Екатеринбурге

С 2005 года в нашей организации действует лаборатория неразрушающего контроля. В Екатеринбурге это одна из опытнейших лабораторий, где работают квалифицированные и ответственные специалисты. Мы проводим техническую диагностику и освидетельствование технических устройств тех производственных объектов, где высока вероятность аварий. Это химические, нефтегазовые предприятия, трубопроводы и др. Экспертиза с применением традиционных и новейших методов неразрушающего контроля проводится как на стадии строительства объектов, так и в процессе их эксплуатации. ООО «Корпорация «Энергокомплекс» имеет свидетельство об аттестации лаборатории и отвечает требованиям Системы неразрушающего контроля.

В Екатеринбурге это одна из опытнейших лабораторий, где работают квалифицированные и ответственные специалисты. Мы проводим техническую диагностику и освидетельствование технических устройств тех производственных объектов, где высока вероятность аварий. Это химические, нефтегазовые предприятия, трубопроводы и др. Экспертиза с применением традиционных и новейших методов неразрушающего контроля проводится как на стадии строительства объектов, так и в процессе их эксплуатации. ООО «Корпорация «Энергокомплекс» имеет свидетельство об аттестации лаборатории и отвечает требованиям Системы неразрушающего контроля.

Компания «Энергокомплекс» в Екатеринбурге проводит техническое диагностирование оборудования, материалов и сварных швов разрушающими и неразрушающими методами контроля при возведении, монтаже, ремонте либо реконструкции особо опасных производственных объектов.

Области проведения неразрушающего контроля качества сварки

- Газораспределение и газоснабжение

- Горнорудная промышленность

- Нефтегазовый сектор

- Металлургия

- Котлонадзор

- Химически опасные и взрывопожароопасные производства

- Ж/д транспорт

- Строительство

- Подъемные сооружения

Испытания проводятся непосредственно на базе нашей лаборатории неразрушающего контроля сварных соединений либо на территории заказчика.

Методы технической диагностики и неразрушающего контроля

- Визуально-измерительный метод контроля.

Первичная диагностика заготовок под сварку и сварных швов.

- Радиационный (радиографический) метод контроля.

Высокоточное выявление размеров и характера скрытых дефектов внутри шва при помощи рентгена за короткое время. При необходимости к документам прилагаются снимки проверенных сварных соединений.

- Ультразвуковой метод контроля.

Определение внутренних дефектов сварных швов и металлических конструкций с помощью ультразвука.

- Ультразвуковая толщинометрия.

Метод, применяющийся в условиях, когда невозможно обойтись одними лишь механическими измерительными инструментами. УЗТ позволяет получить данные о толщине стенки изделия, имея доступ к нему только с одной стороны.

- Магнитопорошковый метод контроля.

Выявление скрытых дефектов изделий из ферромагнитных сплавов. Метод основывается на принципе магнитного рассеяния, которое возникает над дефектом при намагничивании объекта.

- Контроль проникающими веществами.

Определение наружных дефектов путем нанесения специальных индикаторных веществ — пенетрантов.

- Вибрационно-диагностический метод контроля

Контроль техсостояния объектов в режиме постоянного либо периодического слежения за уровнем вибрации.

- Электрический метод контроля

Обнаружение дефектов различных материалов; замер толщины стенок, покрытий и слоев; распределение металлов по маркам; контроль диэлектрических или проводящих материалов

Разрушающий контроль конструкционных материалов и соединений

Наша лаборатория имеет большой опыт в области проведения испытаний методом разрушающего контроля. В настоящее время с его помощью можно получить наиболее полную и верную информацию о возможности эксплуатации материала или соединения в тех или иных условиях. Однако данный метод имеет недостаток: продукция, прошедшая испытания, становится непригодной для дальнейшего использования.

Однако данный метод имеет недостаток: продукция, прошедшая испытания, становится непригодной для дальнейшего использования.

Для исследования берутся отдельные образцы объекта контроля, затем делаются выводы о качестве всей партии.

Методы разрушающего контроля

- Статические испытания (на сжатие/растяжение, изгиб)

- Динамические испытания (на ударный изгиб)

- Исследования на стойкость к коррозии

- Измерение твердости материала по Бринеллю

- Сплющивание и расплющивание

- Металлографический контроль сварных швов

- Стилоскопирование на наличие легирующих элементов

Все методы механических испытаний материалов регламентированы государственными стандартами.

Исследования позволяют проверить правильность выбранных материалов, режимов и технологий; соответствует ли сварное соединение ТУ и иным нормативам, принятым в данной области. По результатам механических испытаний также оценивают квалификацию сварщика.

Лаборатория разрушающего и неразрушающего контроля компании «Энергокомплекс» готова предложить свои услуги для всех заинтересованных лиц. Мы имеем достаточный опыт в проведении исследований с помощью данных методов и все необходимое оборудование.

Мы имеем достаточный опыт в проведении исследований с помощью данных методов и все необходимое оборудование.

Заявки на контроль можно отравить на naks-man@mail.ru

Для расчета стоимости и проведения контроля желательно предоставить следующие данные: количество и размеры объектов контроля (диаметр и/или толщина), чертежи или схемы объектов контроля, нормативные документы на оценку качества и методику проведения контроля.

Свидетельство об аттестации:

Методы испытаний неразрушающие — Справочник химика 21

И наконец, на помощь авиастроителям пришел новый, набирающий силу метод испытаний — неразрушающий контроль, пришло внутривидение, способное предусмотреть возможную аварию, провести исследование всех критических точек и компонент во время изго- [c.42] Применение тех или иных методов должно быть оговорено в технических условиях на ремонт насоса конкретного типоразмера или в рабочих чертежах. Последовательность применения методов определяется технологическим процессом ремонта, однако внешний осмотр должен предшествовать любому другому методу, а гидравлическое испытание — неразрушающему контролю. [c.127]

Последовательность применения методов определяется технологическим процессом ремонта, однако внешний осмотр должен предшествовать любому другому методу, а гидравлическое испытание — неразрушающему контролю. [c.127]

Характеристики старения двухосновных и смесевых твердых топлив различны. Что касается двухосновных топлив, то процессы старения в них связаны главным образом с ограниченной стабильностью. Раньше при хранении ракет, снаряженных такими зарядами, даже употреблялся термин время безопасного хранения , однако большие усилия, предпринятые с целью стабилизации свойств этих топлив, привели к практически полному исключению названного фактора. В смесевых топливах нарушения характеристик, вызванные старением, проявляются как твердение или размягчение, повышение хрупкости или изменение адгезионных свойств. Для диагностики ТРТ весьма важны неразрушающие методы испытаний, и многие такие методы уже применяются [36].

[c.53]

[c.53]Основными документами, регламентирующими применение метода, являются ГОСТ 18442—80 Контроль неразрушающий. Капиллярные методы контроля , ГОСТ 23349—78 Дефектоскопы капиллярные. Общие технические требования и методы испытаний и ГОСТ 24522—80 Контроль неразрушающий капиллярный. Термины и определения . [c.55]

Контроль неразрушающий. Преобразователи ультразвуковые. Методы испытаний. [c.838]

При проведении люминесцентного капиллярного контроля руководствуются также ГОСТ 28369-89 Контроль неразрушающий. Облучатели ультрафиолетовые. Общие технические требования и методы испытаний . При использовании люминесцентных пенетрантов и систем для течеискания руководствуются ГОСТ 26182-84 Контроль неразрушающий. Люминесцентный метод течеискания . [c.733]

Книга предназначена для широкого круга работников топливно-энергетического комплекса и других отраслей народного хозяйства. Она может быть рекомендована студентам, аспирантам, инженерно-техническим и научным работникам, специализирующимся в области акустических и других физических методов исследования, испытаний, неразрушающего контроля и диагностики материалов и конструкций, в частности при подготовке к квалификационным экзаменам на право проведения акустического контроля. Возможно, читатель найдет применение идеям, изложенным в книге, там, где авторам не пришло в голову их искать. [c.7]

Возможно, читатель найдет применение идеям, изложенным в книге, там, где авторам не пришло в голову их искать. [c.7]

В качестве иллюстрации возможностей выборочного и сплошного технологического акустического контроля оболочек твэл с помощью описанного метода укажем на возможность оценки анизотропии предела текучести оболочек. При этом разрушающий метод заменяется неразрушающим, а производительность контроля по сравнению с обычными механическими испытаниями возрастает на два порядка. [c.256]

В связи с этим значительный практический интерес представляют неразрушающие методы испытаний, позволяющие снизить число образцов, например, по данным работы [213], в 40 раз. На рис. 3.17 показана блок-схема установки, применявшейся в этих испытаниях. [c.80]

В настоящей главе описываются основные методы испытания физических и физико-химических свойств клеев, определения статической и динамической прочности клеевых соединений, а также способов неразрушающего контроля их качества. [c.108]

[c.108]

ГОСТ 23702-90. Контроль неразрушающий. Преобразователи ультразвуковые. Методы испытаний. [c.21]

ГОСТ 28369-89. Контроль неразрушающий. Облучатели ультрафиолетовые. Общие технические требования и методы испытаний. [c.22]

Разработка ускоренных электрохимических неразрушающих методов испытания на МКК готовых изделий представляет собой важную задачу, в решении которой заинтересованы промышленные предприятия. [c.108]

Так как максимум сопротивления расслаиванию металлополимерных соединений связан с релаксационными свойствами полимеров, то для поиска условий его реализации (температура, скорость расслаивания, концентрация пластификатора и т.д.) можно воспользоваться методом релаксационной спектрометрии (механических потерь), т. е. неразрушающим методом испытаний. Сопоставление экспериментальных данных подтверждает, что характер влияния различных факторов на сопротивление расслаиванию соединений и механические потери одинаков. Например, максимум на температурной зависимости тангенса угла механических потерь вырождается при введении наполнителей [29] и увеличении степени кристалличности [30], смещается в область более низких температур при уменьшении скорости деформирования (частоты) и увеличении концентрации пластификаторов [22]. [c.26]

Например, максимум на температурной зависимости тангенса угла механических потерь вырождается при введении наполнителей [29] и увеличении степени кристалличности [30], смещается в область более низких температур при уменьшении скорости деформирования (частоты) и увеличении концентрации пластификаторов [22]. [c.26]

Новые клеи и выполненные на их основе клеевые соединения должны быть подвергнуты тщательному и всестороннему исследованию в условиях, максимально приближающихся к условиям эксплуатации. Для этого необходимо создание методов неразрушающего контроля клеевых соединений, экспресс-методов испытания клеев в процессе их получения, а также более подробное исследование влияния масштабного фактора на свойства клеевых соединений. [c.7]

Таким образом, связь между прочностными свойствами полимеров и их поведением при малых деформациях представляет большой интерес. В частности, измерения динамических свойств могут быть использованы в качестве неразрушающего метода испытаний при изучении прочностных свойств. [c.325]

[c.325]

Существуют разрушающие и неразрушающие методы испытаний клеевых соединений. Разрушающие испытания классифицируют по характеру напряженного состояния в соединении методы испытаний при неравномерном отрыве (испытания клеевых соединений жестких материалов испытания соединений, в которых один из субстратов гибкий или эластичный) [c.207]

Конструкция должна быть изготовлена под качественным контролем, так как окончательный продукт чувствителен к изменениям в исходных материалах и технологии. Для полного контроля процесса, от исходных материалов до контроля качества конечного продукта, необходим подбор методов испытаний, как разрушающих, так и неразрушающих. Стандартизация и использование широко признанных и надежных методов испытаний представляют конструктору полезные данные и критерий для максимального использования метода намотки. [c.24]

Методы диагностики технического состояния можно разделить на разрушающие и неразрушающие. К методам разрушающего контроля можно отнести предпусковое или периодическое гидравлическое испытание, а также механические испытания образцов, вырезанных из элементов. Неразрушающие методы предполагают применение физических методов контроля качества без нарушения работоспособности конструкции. [c.4]

К методам разрушающего контроля можно отнести предпусковое или периодическое гидравлическое испытание, а также механические испытания образцов, вырезанных из элементов. Неразрушающие методы предполагают применение физических методов контроля качества без нарушения работоспособности конструкции. [c.4]

Цель неразрушающих испытаний не сводится только лишь к обнаружению дефектов, а ставит задачи по контролю и оценке качества материала в исходном состоянии. Неразрушающие испытания служат инструментом для улучшения качества и контроля методов конструирования и технических процессов. [c.5]

Испытание отливок разрешается проводить после сборки и сварки в собранном узле или готовом сосуде пробным давлением, принятым для сосудов при условии 100% контроля отливок неразрушающими методами. [c.12]

Если по внешнему виду и результатам контроля неразрушающими методами швы контрольных стыков признаны удовлетворительными, то из стыков вырезают образцы для механических испытаний. [c.421]

[c.421]

Результат испытания металла заготовок на детали трубопроводов, аппаратов Результат проверки деталей машин, аппаратов, трубопроводов неразрушающими методами контроля [c.560]

По заданию групп технического надзора, ремонтных и других служб предприятия выполняет работы по механическим испытаниям, химическому и спектральному анализам металлов, металлографическому анализу, по неразрушающим методам контроля. [c.76]

Дефекты основного металла и сварных соединений приводят к образованию некогерентных границ зерен, коррозионно нестойких пленок, создают концентрацию макро- и микронапряжений, повышают термодинамическую неустойчивость дефектных участков поверхности и интенсифицируют их наводороживание и электрохимическое растворение. Поэтому для повышения надежности оборудования и коммуникаций, контактирующих с сероводородсодержащими средами, наряду с тщательным входным контролем соответствия материалов конструкций техническим условиям на их поставку и неразрушающим контролем монтажных сварных соединений, эффективными являются предпусковые гидроиспытания металлоконструкций давлением, создающим напряжения до 95% от минимального нормативного значения предела текучести металла [33, 34]. В ходе этих испытаний разрушаются участки основного металла и сварных соединений, содержащие потенциально опасные дефекты. Вокруг оставшихся неопасных дефектов образуются зоны остаточного сжатия, повышающего коррозионную стойкость сварных соединений. Кроме того, после гидравлических испытаний в 2-3 раза снижаются максимальные остаточные напряжения в зоне сварных соединений труб за счет пластического удлинения растянутых областей металла. Одновременно снижаются наиболее высокие монтажные напряжения в трубопроводах. Там, где по техническим причинам проведение гидроиспытаний не представляется возможным, для выявления недопустимых дефектов необходимо применять 100%-ный радиографический контроль сварных соединений и его 100%-ное дублирование ультразвуковым методом [25, 35]. [c.67]

В ходе этих испытаний разрушаются участки основного металла и сварных соединений, содержащие потенциально опасные дефекты. Вокруг оставшихся неопасных дефектов образуются зоны остаточного сжатия, повышающего коррозионную стойкость сварных соединений. Кроме того, после гидравлических испытаний в 2-3 раза снижаются максимальные остаточные напряжения в зоне сварных соединений труб за счет пластического удлинения растянутых областей металла. Одновременно снижаются наиболее высокие монтажные напряжения в трубопроводах. Там, где по техническим причинам проведение гидроиспытаний не представляется возможным, для выявления недопустимых дефектов необходимо применять 100%-ный радиографический контроль сварных соединений и его 100%-ное дублирование ультразвуковым методом [25, 35]. [c.67]

Механические свойства основного металла и металла сварных соединений трубопроводов определяют путем испытаний на растяжение по ГОСТ 1497-84 и ГОСТ 6996-66 соответственно, а также на ударный изгиб на образцах Шарпи — по ГОСТ 9454-78 и ГОСТ 6996-66 соответственно. Предел текучести и временное сопротивление металла определяют также неразрушающим методом в зонах контроля сварных соединений с помощью переносных твердомеров по ГОСТ 22761-77 и ГОСТ 22762-77. Выполняют не менее пяти замеров и за искомую твердость принимают их среднее арифметическое значение [74]. [c.164]

Предел текучести и временное сопротивление металла определяют также неразрушающим методом в зонах контроля сварных соединений с помощью переносных твердомеров по ГОСТ 22761-77 и ГОСТ 22762-77. Выполняют не менее пяти замеров и за искомую твердость принимают их среднее арифметическое значение [74]. [c.164]

Данная серия испытаний показала, что использованный энергетический критерий обнаружения существенного развития трещин не является однозначным и его можно применять только совместно с результатами локации источников и их идентификации другими методами и средствами. Погрешность определения положения источников акустической эмиссии оказалась соизмеримой с толщиной стенок сосудов. Обнаруженные в промышленных сосудах источники эмиссии представляли собой мелкие трещины, не фиксируемые другими методами неразрушающего контроля. Все испытанные аппараты были признаны пригодными к эксплуатации, В рассматриваемом случае метод АЭД оказался более консервативным. [c. 185]

185]

Тепловые методы контроля качества ориентированы на применение универсальной теплоизмерительной или тепловизионной аппаратуры для получения и переработки информации о тепловом излучении контролируемого объекта. С помощью такой аппаратуры в зависимости от потребностей можно получать одномерную или двумерную информацию, причем ее обработка производится специализированными или универсальными ЭВМ. Стало возможным подавление самого сильного мешающего фактора — вариации коэффициента теплового излучения контролируемого объекта, определяемого состоянием его поверхности. Усилия ученых и инженеров направлены в первую очередь на улучшение эксплуатационных характеристик аппаратуры теплового контроля, в частности на создание первичных измерительных преобразователей с выходным сигналом большей величины, например, за счет эффектов накопления энергии излучения, а также на применении электрического охлаждения взамен неудобной заливки жидкого азота. Важную роль имеет разработка методик проведения контроля, обеспечивающих высокую достоверность испытаний для конкретных изделий, особенно сложной конструкции. В ближайшее время значение тепловых методов в неразрушающем контроле будет возрастать в связи с разработкой качественной универсальной аппаратуры контроля и пригодности этих методов для контролй самых разнообразных материалов, промышленной продукции и решения многих задач контроля качества. Значительные расстояния, на которых тепловыми методами могут обнаруживаться дефекты энерготрасс, промышленного оборудования и других объектов, а также быстрота анализа, в том числе и с помощью ЭВМ, делает их незаменимыми для оперативного контроля. [c.359]

В ближайшее время значение тепловых методов в неразрушающем контроле будет возрастать в связи с разработкой качественной универсальной аппаратуры контроля и пригодности этих методов для контролй самых разнообразных материалов, промышленной продукции и решения многих задач контроля качества. Значительные расстояния, на которых тепловыми методами могут обнаруживаться дефекты энерготрасс, промышленного оборудования и других объектов, а также быстрота анализа, в том числе и с помощью ЭВМ, делает их незаменимыми для оперативного контроля. [c.359]

Рассмотрены различные типы клеев на основе полимерных композиииГ5 и технологические приемы склеивания ими разнообразных материалов. Даны рекомендации по выбору клеев и оптимальных режимов склеивания. Особое внимание уделено контролю качества и ремонту клеевых соединений, методам испытания, в том числе неразрушающему контролю. Рассмотрены вопросы техники безопасности при работе с клеями. [c.2]

Технические требования на материалы можно также отнести к рекомендованным методам испытания, например В5 18 [18], В8 1639 [19], В8 131 [20], АЗТМ 393-66Л21]. Для материалов частных видов существуют специальные методы неразрушающих испытаний, например для поковок ВЗ 4214 [22] и АЗТМ А388-67 [23], для слитков ВЗ 4080 [24], для труб малого и среднего диаметров ВЗ 3889 [25]. [c.290]

Для материалов частных видов существуют специальные методы неразрушающих испытаний, например для поковок ВЗ 4214 [22] и АЗТМ А388-67 [23], для слитков ВЗ 4080 [24], для труб малого и среднего диаметров ВЗ 3889 [25]. [c.290]

В СТП по функции ведомственного контроля качества и испытаний про дукцни необходимо регламентировать порядок организации и методы испытаний продукции в процессе ее разработки организацию и техническое оснащение входного, операционного, приемочного контроля и испытаний продукции технологию контрольных операций и определение их мест в общем технологическом процессе применение статистического, неразрушающего и автоматического контроля порядок предъявления продукции на контроль порядок проведения летучего и инспекционного контроля порядок учета и анализа брака порядок разработки мероприятий по результатам ведомственных проверок качества продукции и т. д. [c.46]

Виброреометрия. Этот метод относится к динамическим неразрушающим методам испытаний резиновых смесей в процессе вулканизации. В виброреометрах, которые подразделяются на приборы роторной (метод А) и безроторной конструкции (метод Б), материал подвергается знакопеременному периодическому сдвиговому деформированию (вибровоздействию) при сравнительно малых амплитудах, чем достигается сохранение исходной надмолекулярной структуры образца (в отличие от испытаний в условиях стационарного сдвига). Наибольшее распространение в шинной и резинотехнической промышленности получили виброметр роторного типа Монсанто-100 и отечественные безроторные приборы типа РВС и РВМ. В приборе Монсанто-100 рабочий орган (биконический диск) совершает круговые колебания в закрытой рабочей камере с амплитудой Г, 3° и 5° при частоте 100 мин . Образец в рабочей камере находится под давлением и при заданной температуре (до 300 °С). [c.93]

В виброреометрах, которые подразделяются на приборы роторной (метод А) и безроторной конструкции (метод Б), материал подвергается знакопеременному периодическому сдвиговому деформированию (вибровоздействию) при сравнительно малых амплитудах, чем достигается сохранение исходной надмолекулярной структуры образца (в отличие от испытаний в условиях стационарного сдвига). Наибольшее распространение в шинной и резинотехнической промышленности получили виброметр роторного типа Монсанто-100 и отечественные безроторные приборы типа РВС и РВМ. В приборе Монсанто-100 рабочий орган (биконический диск) совершает круговые колебания в закрытой рабочей камере с амплитудой Г, 3° и 5° при частоте 100 мин . Образец в рабочей камере находится под давлением и при заданной температуре (до 300 °С). [c.93]

Ползучесть при кратковременных нагружениях связана практически только с деформациями упрочнения. Методы испытаний, основан11ые на таком деформировании, имеют большое значение для оценки материалов по следующим причинам 1) испытания при кратковременном нагружении ироводятся очень быстро 2) в результате испытаний не происходит разрушения материала, поэтому их можно проводить непосредственно на изделиях (неразрушающие методы испытаний) 3) в процессе испытания, если деформации невелики, структура материала существенно не изменяется, т. е. результаты характеризуют исходную структуру материала, сильно зависящую от всей предыстории испытуемого объекта 4) методы кратковременных испытаний чрезвычайно чувствительны к малейшим различиям в материалах. [c.43]

е. результаты характеризуют исходную структуру материала, сильно зависящую от всей предыстории испытуемого объекта 4) методы кратковременных испытаний чрезвычайно чувствительны к малейшим различиям в материалах. [c.43]

Есть основания предполагать, что >в будущем наибольшее развитие получат неразрушающие методы испытаний, поскольку разрушающие методы обладают рядом существенных недостатков. Во-первых, процесс разрушения всегда носит локальный характер, поэтому используя его для оценки свойств материала, нельзя относить результаты измерений ко всей массе испытуемого образца. Во-вторых, разрушение всегда оценивается конечным результатом испытания, и если в процессе испытания структура материала изменяется, то неизвест-5Ю, к какому состоянию относить эти результаты к начальному или к конечному. И, наконец, в-третьих, часто важно иметь возможность оценить свойства материала в изделии, не разрушая его. [c.70]

Использование неразрушающих методов ограничивает применение разрушающих методов испытания, которые требуют много времени на подготовку, проведение и оценку полученных данных, а также больших материальных расходов. Неразру-шающне испытания можно проводить по ходу технологического процесса склеивания и в случае необходимости на каждом изделии. Однако при использовании неразрушающих методов капиталовложения, так же как требования к квалификации работников, выше. [c.217]

Неразру-шающне испытания можно проводить по ходу технологического процесса склеивания и в случае необходимости на каждом изделии. Однако при использовании неразрушающих методов капиталовложения, так же как требования к квалификации работников, выше. [c.217]

Пробою обычно предшествует частичный разряд в мельчайших порах внутри материала, поэтому усилия исследователей направлены на выявление очагов частичного разряда путем измерения tgo, воздействия таками высокой частоты или ультразвуковыми колебаниями. Установки и методы, применяемые в кабельной, электромашиностроительной, анпаратостроительной и конденсаторной промышленности, обнаруживают очаги ионизации только больших размеров. На международной конференции яо неразрушающим методам испытаний, происходившей в Токио в 1960 г., проф. Малецкий (Польша) сделал сообщение, касавшееся замены определения электрической прочности фарфора исследованием сравнительно больших очагов ионизации при помощи ультразвуковых импульсов. Промышленность пластических iMa интересует лроблема обнаружения мельчайших очагов ионизации величиной, измеряемой в микронах и долях микрона в тонких пленках эта проблема еще не разрешена. [c.233]

Промышленность пластических iMa интересует лроблема обнаружения мельчайших очагов ионизации величиной, измеряемой в микронах и долях микрона в тонких пленках эта проблема еще не разрешена. [c.233]

И 0,45 мкм. Фирма Майкрофилтрейшн Системе осуществляет проверку своих мембран с порами диаметром 0,1 мкм, используя культуру бактерий My oplasma laidlawii, клетки которых проходят сквозь поры размером 0,2 мкм. Фирма Пол компани испытывает свои мембраны с порами диаметром 0,1 мкм, используя один из штаммов бактерий, обнаруженных в воде и имеющих размеры в пределах 0,08—0,13 мкм. За исключением особых случаев, таких, как промышленное производство вакцин и инъекционных растворов, остается не ясным, следует ли столь трудоемкий метод испытания, как метод задержки бактерий, широко использовать на практике, за исключением изготовителей мембран, применяющих этот метод при контроле качества продукции в процессе ее производства. Целостность мембраны можно установить также и методом пузырька, описанным в разд. 4.2 этот метод позволяет осуществить неразрушающий контроль, в то время как мембрана, испытанная по методу задержки бактерий, очевидно, непригодна для дальнейшего использования. [c.101]

4.2 этот метод позволяет осуществить неразрушающий контроль, в то время как мембрана, испытанная по методу задержки бактерий, очевидно, непригодна для дальнейшего использования. [c.101]

Контроль качества паяных пластинчатых теплообменников осуществляется неразрушающими методами. Пдотность паяных швов проверяется опрессовкой сжатым воздухом избыточным давлением 1,5 кгс/см . Теплообменник в сборе проходит гидравлические испытания. [c.196]

Дефектация. При проверке технического состояния (дефектации) составных частей насосов применяют один из следующих методов (или их сочетания) внещний осмотр и измерения гидравлическое испытание на плотность и прочность неразрушающий контроль (акустический, капиллярный, магнитный, электромагнитный и т. д.). [c.127]

Количество ежегодно испытываемых дефектных труб должно составлять 5% от числа ремонтируемых участков трубопровода. Необходимо проводить не менее одного гидроиспытания в год при осуществлении за этот период более десяти вырезок дефектных труб одного типоразмера и из одной марки стали. Для испытаний сосудов или участков трубопровода на герметичность и прочность, а также для гидроиспытаний поврежденных труб применяют неразрушающие методы контроля развития дефектов УЗК, метод натурной тензометрии с использованием отечественной и импортной (например, прибор типа 8ТКЕ55САЫ 500 С) аппаратуры. В случае обнаружения дефектов, повреждений элементов конструкций, которые требуют проведения дополнительных исследований методом акустической эмиссии (АЭК), диагностику технического состояния объекта осуществляют методом АЭК в соответствии с нормативно-техническими документами [83, 121]. [c.165]

Для испытаний сосудов или участков трубопровода на герметичность и прочность, а также для гидроиспытаний поврежденных труб применяют неразрушающие методы контроля развития дефектов УЗК, метод натурной тензометрии с использованием отечественной и импортной (например, прибор типа 8ТКЕ55САЫ 500 С) аппаратуры. В случае обнаружения дефектов, повреждений элементов конструкций, которые требуют проведения дополнительных исследований методом акустической эмиссии (АЭК), диагностику технического состояния объекта осуществляют методом АЭК в соответствии с нормативно-техническими документами [83, 121]. [c.165]

Сравнение результатов оценки поврежденносги колонного аппарата методами неразрушающего (двухпараметрического) и разрушающего (испытание плоских образцов на растяжение) показывает, что двухпарамет рический методконтроля имеет вполне приемлемую точность при сущест венном снижении трудоемкости диагностирования. [c.78]

NDT (неразрушающий контроль): полное руководство

NDT означает неразрушающий контроль. Он относится к набору методов проверки, которые позволяют инспекторам оценивать и собирать данные о материале, системе или компоненте без их постоянного изменения.

Он относится к набору методов проверки, которые позволяют инспекторам оценивать и собирать данные о материале, системе или компоненте без их постоянного изменения.

NDT также может называться:

- NDE (неразрушающий контроль или оценка)

- НДИ (неразрушающий контроль)

В полевых условиях NDT часто используется как общий термин для обозначения методов неразрушающего контроля, инструментов контроля или даже всей области неразрушающего контроля.

Для коммерческого применения цель неразрушающего контроля — обеспечить надлежащее обслуживание критически важной инфраструктуры во избежание катастрофических аварий.

Хотя методы неразрушающего контроля обычно связаны со случаями промышленного использования, такими как проверка слабых мест в котле, используемом на нефтеперерабатывающем заводе, использование в медицине на самом деле является одним из наиболее распространенных. Например, беременная мать, проходящая ультразвуковое исследование для проверки здоровья ее ребенка, будет считаться вариантом использования неразрушающего контроля, как и получение рентгеновского снимка или МРТ, чтобы узнать больше о травме.

Но важно отметить, что неразрушающий контроль не обязательно требует использования специальных инструментов или каких-либо инструментов вообще.

Например, когда инспекторы на промышленных предприятиях осматривают внешнюю часть сосуда высокого давления невооруженным глазом, это подпадет под обозначение неразрушающего контроля, поскольку они собирают данные о состоянии котла, не повреждая его. С другой стороны, использование сложного инструмента, такого как ультразвуковой датчик, для поиска дефектов в определенном материале или активе также будет называться неразрушающим контролем.

Независимо от конкретного варианта использования, основная общность всех этих примеров — это сбор данных ненавязчивым образом.

Вот содержание, которое поможет вам ориентироваться во всей информации, относящейся к неразрушающему контролю, содержащейся в этой статье:

Что такое неразрушающий контроль — более детальный взгляд

Мы уже рассмотрели, что означает NDT и как эта фраза используется в полевых условиях. Теперь давайте углубимся и более внимательно рассмотрим некоторые детали, которые управляют миром неразрушающего контроля.

Теперь давайте углубимся и более внимательно рассмотрим некоторые детали, которые управляют миром неразрушающего контроля.

Разрушающий и неразрушающий контроль

Прежде чем идти дальше, мы должны пояснить, что есть некоторые методы, используемые для тестирования материалов, которые изменяют — или даже повреждают и разрушают — проверяемые материалы.

Использование этих методов называется разрушающим тестированием.

При разрушающем испытании кусок материала может быть соскребен для анализа или изменен каким-либо образом на месте.

Вот несколько примеров:

- Макрорезка. Макросрезы позволяют испытать небольшой участок сварного материала путем его полировки и травления для исследования.

- Испытание на растяжение. Также называемый испытанием на растяжение, это метод разрушающего испытания, в котором используется контролируемое натяжение, прикладываемое к материалу образца, чтобы увидеть, как он реагирует.

Напряжение можно применять для испытания определенных нагрузок или условий или для проверки точки разрушения материала.

Напряжение можно применять для испытания определенных нагрузок или условий или для проверки точки разрушения материала. - Испытание на трехточечный изгиб. При испытании на 3-точечный изгиб исследуется прочность и гибкость (или пластичность) материала путем взятия его образца, называемого купоном, и его изгиба в трех точках под заданным углом.

Прочтите наше руководство по разрушающему тестированию.

Коды и стандарты неразрушающего контроля

Методы неразрушающего контролямогут использоваться для всех видов проверок. Но одними из наиболее важных видов неразрушающего контроля являются такие активы, как котлы и сосуды под давлением, которые могут быть невероятно опасными, если не будут обслуживаться должным образом.

Поскольку надлежащее обслуживание этих активов так важно для безопасности тех, кто работает поблизости (или даже на расстоянии, когда дело доходит до атомных электростанций), в большинстве стран есть законы, требующие от компаний соблюдения определенных правил и стандартов инспекций при проведении инспекций. .

.

Эти стандарты и кодексы обычно требуют периодического проведения проверок в соответствии с конкретными инструкциями. Для большинства активов, представляющих наибольший риск, эти проверки должны проводиться сертифицированным инспектором и утверждаться сертифицированным свидетелем, работающим в официальном инспекционном органе.

Вот наиболее популярные в мире организации, создающие стандарты и нормы неразрушающего контроля:

- API (Американский институт нефти)

- ASME (Американское общество инженеров-механиков)

- ASTM (Американское общество испытаний и материалов)

- ASNT (Американское общество неразрушающего контроля)

- COFREND (Французский комитет по исследованиям неразрушающего контроля)

- Группа CSA (Канадская ассоциация стандартов )

- CGSB (Канадский совет по общим стандартам)

Вот основные причины, по которым неразрушающий контроль используется таким количеством компаний по всему миру:

- Экономия .

Наиболее очевидный ответ на этот вопрос заключается в том, что неразрушающий контроль более привлекателен, чем разрушающий контроль, потому что он позволяет исследуемому материалу или объекту пережить исследование без повреждений, тем самым экономя деньги и ресурсы.

Наиболее очевидный ответ на этот вопрос заключается в том, что неразрушающий контроль более привлекателен, чем разрушающий контроль, потому что он позволяет исследуемому материалу или объекту пережить исследование без повреждений, тем самым экономя деньги и ресурсы. - Безопасность . НК привлекателен еще и тем, что почти все методы неразрушающего контроля (кроме рентгенологического) безвредны для людей.

- Эффективность . Методы неразрушающего контроля позволяют проводить тщательную и относительно быструю оценку активов, что может иметь решающее значение для обеспечения постоянной безопасности и производительности на стройплощадке.

- Точность . Методы неразрушающего контроля доказали свою точность и предсказуемость — оба качества, которые вам нужны, когда речь идет о процедурах технического обслуживания, призванных обеспечить безопасность персонала и долговечность оборудования.

«Неразрушающий контроль — это жизненная сила хорошо управляемого объекта. Методы неразрушающего контроля и воспроизводимые результаты зависят от высококвалифицированных технических специалистов, обладающих опытом и добросовестностью. Промышленные методы неразрушающего контроля и интерпретация результатов выполняются сертифицированными профессионалами.Технический специалист не только должен быть сертифицирован по определенному методу неразрушающего контроля, но он также должен знать, как работать с оборудованием, используемым для сбора данных. Понимание возможностей и ограничений оборудования — это разница между принятием или отклонением решения ».

Методы неразрушающего контроля и воспроизводимые результаты зависят от высококвалифицированных технических специалистов, обладающих опытом и добросовестностью. Промышленные методы неразрушающего контроля и интерпретация результатов выполняются сертифицированными профессионалами.Технический специалист не только должен быть сертифицирован по определенному методу неразрушающего контроля, но он также должен знать, как работать с оборудованием, используемым для сбора данных. Понимание возможностей и ограничений оборудования — это разница между принятием или отклонением решения ».

— Джейсон Ачерби, генеральный директор MFE Rentals, «Ваш универсальный источник для инспекций»

8 наиболее распространенных методов неразрушающего контроля

В неразрушающем контроле используется несколько методов для сбора различных типов данных, каждый из которых требует своего рода инструментов, обучения и подготовки.

Некоторые из этих методов могут позволить провести полный объемный контроль объекта, в то время как другие позволяют только поверхностный контроль. Аналогичным образом, некоторые методы неразрушающего контроля будут иметь разную степень успеха в зависимости от типа материала, на котором они используются, а некоторые методы, такие как, например, неразрушающий контроль магнитных частиц, будут работать только с определенными материалами (т. Е. С теми, которые может быть намагничен).

Аналогичным образом, некоторые методы неразрушающего контроля будут иметь разную степень успеха в зависимости от типа материала, на котором они используются, а некоторые методы, такие как, например, неразрушающий контроль магнитных частиц, будут работать только с определенными материалами (т. Е. С теми, которые может быть намагничен).

Вот восемь наиболее часто используемых методов неразрушающего контроля:

- Визуальный неразрушающий контроль (VT)

- Ультразвуковой неразрушающий контроль (UT)

- Рентгенографический неразрушающий контроль (RT)

- Вихретоковый неразрушающий контроль (ET)

- НК с магнитными частицами (MT)

- Акустико-эмиссионный неразрушающий контроль (AE)

- Пенетрант с красителем NDT (PT)

- Тестирование на герметичность (LT)

1.Визуальное тестирование (VT)

Определение : Визуальный неразрушающий контроль — это сбор визуальных данных о состоянии материала. Визуальное тестирование — это самый простой способ исследовать материал или объект без каких-либо изменений.

Визуальное тестирование — это самый простой способ исследовать материал или объект без каких-либо изменений.

Как проводить визуальное тестирование

Визуальное тестирование может проводиться невооруженным глазом инспекторами, визуально просматривающими материал или актив. Для визуального тестирования в помещении инспекторы используют фонарики, чтобы добавить глубины исследуемому объекту.Визуальное тестирование также можно выполнить с помощью инструмента RVI (Remote Visual Inspection), такого как камера для осмотра. Чтобы поставить камеру на место, инспекторы по неразрушающему контролю могут использовать робота или дрон или просто повесить ее на веревке.

Прочтите наше руководство по визуальному тестированию.

2. Ультразвуковой контроль (UT) Определение : Ультразвуковой неразрушающий контроль — это процесс передачи высокочастотных звуковых волн в материал для выявления изменений свойств материала.

Как проводить ультразвуковые испытания

В общем, ультразвуковой контроль использует звуковые волны для обнаружения дефектов или изъянов на поверхности созданного материала.

Одним из наиболее распространенных методов ультразвукового контроля является импульсное эхо. С помощью этого метода инспекторы вводят звуки в материал и измеряют эхо (или звуковые отражения), создаваемые дефектами на поверхности материала, когда они возвращаются в приемник.

Вот еще несколько видов ультразвукового контроля:

Прочтите наше руководство по ультразвуковому контролю.

3. Рентгенологическое исследование (RT)Определение : Радиографический неразрушающий контроль — это действие гамма- или рентгеновского излучения на материалах для выявления дефектов.

Как проводить рентгенографический неразрушающий контроль

Radiography Testing направляет излучение радиоактивного изотопа или генератора рентгеновских лучей через проверяемый материал на пленку или какой-либо другой детектор. Показания детектора создают теневую диаграмму, которая выявляет основные аспекты исследуемого материала.

Показания детектора создают теневую диаграмму, которая выявляет основные аспекты исследуемого материала.

Радиография Испытания могут выявить аспекты материала, которые трудно обнаружить невооруженным глазом, например изменение его плотности.

Прочтите наше руководство по промышленной радиографии.

4. Вихретоковые (электромагнитные) испытания (ET)Определение : Вихретоковый неразрушающий контроль — это тип электромагнитного контроля, который использует измерения силы электрических токов (также называемых вихревыми токами) в магнитном поле, окружающем материал, для определения материала, который может указать местонахождение дефектов.

Как проводить вихретоковые испытания

Для проведения испытаний на вихревые токи инспекторы исследуют течение вихревых токов в магнитном поле, окружающем проводящий материал, для выявления прерываний, вызванных дефектами или несовершенствами материала.

Прочтите наше руководство по вихретоковым испытаниям.

5. Контроль магнитных частиц (MPI)Определение : Неразрушающий контроль магнитными частицами — это процесс выявления дефектов в материале путем изучения нарушений в потоке магнитного поля внутри материала.

Как проводить контроль магнитных частиц

Чтобы использовать контроль магнитных частиц, инспекторы сначала создают магнитное поле в материале, который очень чувствителен к намагничиванию. После создания магнитного поля поверхность материала покрывается частицами железа, которые обнаруживают нарушения в потоке магнитного поля. Эти нарушения создают визуальные индикаторы для определения местоположения недостатков в материале.

Прочтите наше руководство по магнитопорошковой инспекции.

6. Испытание на акустическую эмиссию (AE) Определение : Неразрушающий контроль акустической эмиссии — это акт использования акустической эмиссии для выявления возможных дефектов и дефектов в материале.

Как проводить испытания на акустическую эмиссию

Инспекторы, проводящие испытания на акустическую эмиссию, исследуют материалы на предмет выбросов акустической энергии, также называемых акустической эмиссией, которые вызваны дефектами материала.Можно исследовать интенсивность, местоположение и время поступления, чтобы выявить информацию о возможных дефектах в материале.

Прочтите наше руководство по тестированию.

7. Испытания на проникновение красителя (PT)Определение : Неразрушающий контроль проницаемости красителя (также называемый испытанием на проницаемость жидкости) относится к процессу использования жидкости для покрытия материала с последующим поиском разрывов в жидкости для выявления дефектов в материале.

Как проводить испытания на проникновение

Инспекторы, проводящие тест на проникновение, сначала покрывают тестируемый материал раствором, содержащим видимый или флуоресцентный краситель. Затем инспекторы удаляют лишний раствор с поверхности материала, оставляя раствор в дефектах, которые «ломают» поверхность материала. После этого инспекторы с помощью проявителя вытягивают раствор из дефектов, а затем используют ультрафиолет, чтобы выявить дефекты (для флуоресцентных красителей). Для обычных красок цвет проявляется в контрасте между пенетрантом и проявителем.

Затем инспекторы удаляют лишний раствор с поверхности материала, оставляя раствор в дефектах, которые «ломают» поверхность материала. После этого инспекторы с помощью проявителя вытягивают раствор из дефектов, а затем используют ультрафиолет, чтобы выявить дефекты (для флуоресцентных красителей). Для обычных красок цвет проявляется в контрасте между пенетрантом и проявителем.

Прочтите наше руководство по тестированию на пенетрант красителя.

8. Тестирование на герметичность (LT)Определение : Неразрушающий контроль утечек относится к процессу изучения утечек в сосуде или конструкции с целью выявления в них дефектов.

Как проводить испытания на утечку

Инспекторымогут обнаруживать утечки внутри сосуда, используя, среди прочего, измерения, выполненные с помощью манометра, тестов с мыльным пузырем или электронных подслушивающих устройств.

Прочтите наше руководство по тестированию на герметичность.

Где используется неразрушающий контроль?

В зависимости от того, насколько широко вы определяете неразрушающий контроль, можно сказать, что он используется почти во всех отраслях в мире, поскольку визуальные проверки (формальные или случайные) проводятся почти на каждом рабочем месте в той или иной форме.

При этом есть определенные отрасли, которые требуют неразрушающего контроля и имеют формализованные процессы для его использования, как это кодифицировано перечисленными выше организациями, такими как API и ASME.

Эти отрасли включают:

- Нефть и газ

- Производство электроэнергии

- Химическая промышленность

- Горное дело

- Аэрокосмическая промышленность

- Автомобильная промышленность