Экспресс-методы испытаний цемента — Строительство. Материалы. Оборудование. Технологии.

Д.М. ГЛИКИН, руководитель исследовательской группы НТЦ SLK Cement

В статье подробно разбираются методы испытаний цемента, отмечая, что твердение портландцемента – сложный физико-химический процесс гидролиза и гидратации основных клинкерных минералов, а также сульфатосодержащего компонента, вводимого при помоле клинкера.

The paper deals with details of cement testing methods, noting that the hardening of Portland cement is a complex of physical and chemical process of hydrolysis and hydration of the main clinker minerals, as well as the sulfate-containing component introduced during clinker grinding.

Процесс гидратации портландцемента может протекать на протяжении нескольких лет, однако в условиях современно производства, когда необходимость в оперативном контроле качества возрастает, разрабатываются новые эффективные методы контроля гидравлической активности портландцемента.

ГОСТ 30744-2001 «ЦЕМЕНТЫ. Методы испытаний с использованием полифракционного песка» распространяется на все виды цемента и устанавливает методы их испытаний с использованием полифракционного песка.

Для определения прочности портландцемента изготавливают образцы из стандартного цементного раствора, состоящего из цемента и стандартного полифракционного песка в соотношении 1:3 при водоцементном отношении равном 0,5. Приготовленные образцы хранятся первые 24 часа в камере влажного хранения, через 24 часа с момента изготовления образцы расформовывают и укладывают на хранение в ванны с водой до наступления срока испытания в возрасте 2, 7 и 28 суток.

Как правило, клиенты приобретают и начинают использовать цемент в своих целях за долго до наступления сроков испытания образцов (в возрасте 28 суток), сформированных из данной партии у производителя.

Понятно стремление потребителей узнать прочность портландцемента до его использования: им необходимо быть уверенными, что приобретенная продукция соответствует заявленной информации, указанной в документах о качестве.

Помимо стандартного метода испытания прочности портландцемента путем его гидратации в естественных условиях, существуют приборы, позволяющие провести экспресс-оценку активности портландцемента.

SLK Cement приобрела наиболее часто встречаемые на рынке лабораторного оборудования приборы для ускоренного определения активности цемента, с целью проверить их эффективность:

– измеритель активности портландцемента ИАП-2;

– индикатор активности цемента ИАЦ- 04М;

– измеритель контракции «цемент-прогноз-2».

Кроме того, на предприятии используется программное обеспечение, позволяющее строить нейронные сети для прогнозирования прочности цемента в возрасте 28 суток.

Затрачиваемое время для прогнозирования марочной прочности цемента у каждого метода различное (табл.1).

Таблица 1. Время проведения испытаний с помощью экспресс-методов

| Метод экспресс-оценки активности цемента | Время испытаний |

| Измеритель активности портландцемента ИАП-2 | 50 сек |

| Индикатор активности цемента ИАЦ-04М | 50 сек |

| Цемент-прогноз-2 | 3 часа |

| Нейронная сеть | 2 суток |

Оценка активности на основе электропроводимости водоцементного раствора

Приборы ИАП-2 и ИАЦ-04М состоят из двух основных функционально связанных частей: электронного блока преобразователя и датчика. В комплекте к прибору

В комплекте к прибору

ИАЦ-04М так же идет мерный сосуд.

Датчик предназначен для преобразования физических параметров водоцементного раствора в электрический сигнал, необходимый для работы электронного блока.

Электронный блок предназначен для преобразования сигнала, поступающего от датчика, в цифровые данные, соответствующие активности пробы цемента и отображаемые на его дисплее.

Для проведения испытаний необходимо навеску цемента растворить в воде и тщательно перемешать в течении 40 секунд. По окончании перемешивания датчик опускается в воду, через 10 сек необходимо зафиксировать измеренное значение активности цемента.

Таблица 2. Функциональные особенности приборов ИАП-2 и ИАЦ-04М

| Тип прибора | Навеска цемента, г | Объем воды, мл | Тип воды | Фиксация результата |

| ИАП-2 | 15,0 | 500 | Дистиллированная | Ручная |

| ИАЦ-04М | 10,5 | 350 | Водопроводная | Автоматическая |

Оценка активности по контракции цементного теста

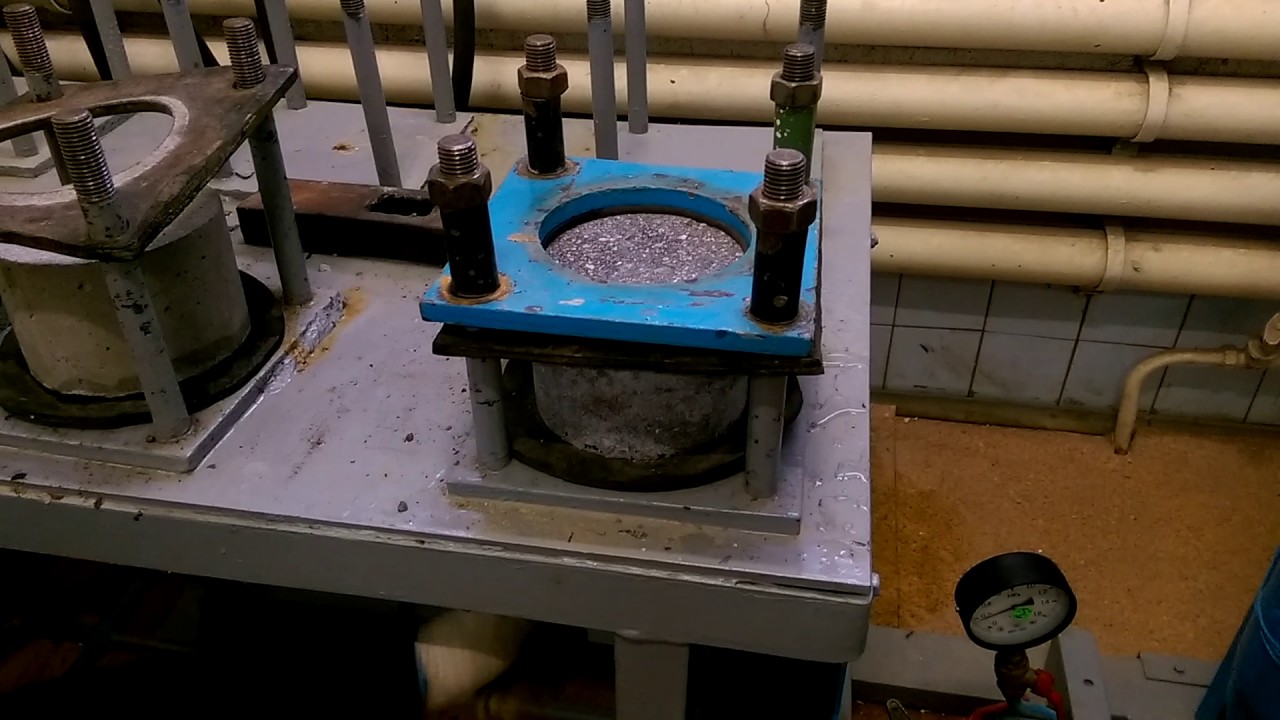

Измеритель контракции цемента «Цемент-Прогноз-2» предназначен для измерения объемных деформаций цемента и прогноза его активности по контракции.

Контракция – измеряемая во времени величина уменьшения абсолютного объема цементного материала в результате гидратации цемента.

Принцип работы состоит в измерении уменьшения объема воды в герметично закрытой и заполненной водой измерительной камере, внутрь которой предварительно помещен стакан с пробой цементного теста. Уменьшение объема воды равно контракции материала dV. Активность цемента рассчитывается прибором по контракции пробы за 3 часа.

Сравнительные испытания цементов

При проведении испытаний приборов участвовало 4 марки цемента. Для каждого цемента было проведено 5 параллельных испытаний, по результатам которых каждым методом рассчитали среднюю активность цемента (табл. 3).

Таблица 3. Сравнительные испытания цементов по ГОСТ 30744-2001 с экспресс-методами

| Цемент | Метод испытания | |||

| ГОСТ 30744-2001 28 сут, МПа | ИАП-2, МПа | ИАЦ-04М, МПа | Цемент-прогноз-2 | |

| ЦЕМ I 42,5Н 1-4 ТЛ | 53. 4 4 | 56.1 | 67.6 | 43.1 |

| ЦЕМ I 42,5Н 5 ТЛ | 53.2 | 57.7 | 69.3 | 48.3 |

| ЦЕМ I 42,5Н ДП | 51.9 | 54.2 | 37.7 | |

| ЦЕМ II/А-Ш 32,5Б | 45. 5 5 | 45.0 | 64.6 | 37.7 |

Из результатов испытаний следует, что наименьшую абсолютную ошибку относительно истинной активности цемента, определенной по ГОСТ 30744-2001, показывает прибор ИАП-2, но и в данном приборе размер абсолютной ошибки достигает 4,5 МПа. В приборе ИАЦ-04М размер абсолютной ошибки колеблется от 13,4 до 18,8 МПа, для прибора «Цемент-Прогноз-2» диапазон ошибки 4,9-14,2 МПа. Очевидно, что перед использованием данных приборов их всех необходимо калибровать на основании испытаний по ГОСТ 30744-2001.

В настоящее время на SLK Cement для прогнозирования прочности цементов в возрасте 28 суток осуществляется активное использование программного обеспечения, позволяющего строить нейронные сети. Прогнозирование прочности цементов с помощью нейронных сетей возможно благодаря наличию обширной базы исторических данных.

В современных условиях производства при анализе промышленных данных, поиске причин отклонений качества приходится обрабатывать крупные массивы информации.

Для решения подобных задач очень хорошо подходят нейронные сети, т.к. они способны обобщать и выделять скрытые зависимости между параметрами. После обучения сеть способна предсказать будущее значение последовательности на основе предыдущих значений, что способствует более точному принятию решений о необходимости и величине корректировок, направленных на поддержание стабильной прочности цементов в возрасте 28 суток.

Эффективность приборов после калибровки

После калибровки всех приборов была определена активность трех разных проб цемента одного типа и класса прочности всеми экспресс-методами, а также по ГОСТ 30744-2001 (в возрасте 28 суток). Результаты данных сравнительных испытаний приведены на рис. 1.

Рисунок 1. Результаты сравнительные испытаний экспресс-методов с показателями по ГОСТ 30744-2001Из результатов испытаний видно, что показания приборов не соответствуют фактической прочности образцов цемента в возрасте 28 суток. В некоторых случаях активность цемента по данным экспресс-метода и его истинная активность изменяются при переходе от одной пробы к другой абсолютно противоположным образом.

В некоторых случаях активность цемента по данным экспресс-метода и его истинная активность изменяются при переходе от одной пробы к другой абсолютно противоположным образом.

Так, приборы ИАП-2 и ИАЦ-04 М для пробы с самой низкой активностью, прогнозируют максимальную прочность. А «Цемент-Прогноз-2» для пробы с максимальной прочностью показывает минимальную активность. Ошибка минимальна при прогнозировании прочности с использованием нейронной сети, но и она составляет 2 МПа.

Выводы

Формирование прочности цемента зависит от множества факторов и ее нельзя спрогнозировать по какому-либо одному из показателей, будь то удельная проводимость водоцементного раствора или изменение объема цементного теста в процессе гидратации. Даже учет всех известных параметров не позволяет с абсолютной точностью спрогнозировать конечную прочность цемента.

SLK Cement

Россия, 624800,

Свердловская область, г. Сухой Лог,

ул. Кунарская, 20

Кунарская, 20

Телефон: +7 35152 56 415

www.slk-cement.com

ГОСТ 30744-2001. Цементы. Методы испытаний с использованием полифракционного песка (63718)

ГОСТ 30744-2001

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ЦЕМЕНТЫ

Методы испытаний

с использованием полифракционного песка

МЕЖГОСУДАРСТВЕННАЯ НАУЧНО-ТЕХНИЧЕСКАЯ КОМИССИЯ

ПО СТАНДАРТИЗАЦИИ, ТЕХНИЧЕСКОМУ НОРМИРОВАНИЮ

И СЕРТИФИКАЦИИ В СТРОИТЕЛЬСТВЕ

(МНТКС)

Москва 2002

Предисловие

1 РАЗРАБОТАН ЗАО «Концерн Цемент», фирмой «Цемискон» ОАО «НИИ ЦЕМЕНТ»

ВНЕСЕН Госстроем России

2 ПРИНЯТ Межгосударственной научно-технической комиссией по стандартизации, техническому нормированию и сертификации в строительстве (МНТКС) 30 мая 2001 г.

За принятие проголосовали

Наименование государства | Наименование органа государственного управления строительством |

Азербайджанская Республика | Госстрой Азербайджанской Республики |

Республика Армения | Министерство градостроительства Республики Армения |

Республика Казахстан | Казстройкомитет Республики Казахстан |

Кыргызская Республика | Государственный Комитет по архитектуре и строительству при Правительстве Кыргызской Республики |

Российская Федерация | Госстрой России |

Республика Узбекистан | Госархитектстрой Республики Узбекистан |

3 ВВЕДЕН ВПЕРВЫЕ

4 ВВЕДЕН В ДЕЙСТВИЕ с 1 марта 2002 г. в качестве государственного стандарта Российской Федерации постановлением Госстроя России от 20 августа 2001 г. № 98

в качестве государственного стандарта Российской Федерации постановлением Госстроя России от 20 августа 2001 г. № 98

СОДЕРЖАНИЕ

Введение 1 1 Область применения 2 2 Нормативные ссылки 2 3 Определения 2 4 Общие положения 2 5 Определение тонкости помола 3 6 Определение сроков схватывания 5 7 Определение равномерности изменения объема 9 8 Определение прочности 10 Приложение А Поверка и аттестация средств контроля 15 Приложение Б Библиография 16 |

В разных странах применяют существенно различающиеся методы определения основных физико-механических свойств цемента — прочности, водопотребности, сроков схватывания, равномерности изменения объема, которые дают различные результаты при испытаниях одних и тех же цементов.

В настоящее время Европейским Комитетом по стандартизации (CEN) приняты европейские стандарты серии EN 196 [1], [2], [3], регламентирующие единые для стран ЕС методы физико-механических испытаний цемента в пластичных растворах с использованием полифракционного песка и специального оборудования. В странах СНГ вся нормативная база строительства основана на характеристиках цемента, получаемых при испытании образцов, изготовленных из более жестких растворов с использованием монофракционного песка.

В странах СНГ вся нормативная база строительства основана на характеристиках цемента, получаемых при испытании образцов, изготовленных из более жестких растворов с использованием монофракционного песка.

Настоящий стандарт разработан с целью нормативного обеспечения производителей цемента в странах СНГ методиками испытаний своей продукции, позволяющими получить аналогичные со странами ЕС результаты для сопоставимой оценки строительно-технических свойств цемента в процессе научно-технического и экономического сотрудничества.

Для определения прочности цемента настоящим стандартом предусмотрено использование полифракционного песка по ГОСТ 6139, требования которого соответствуют требованиям EN 196-1. Песок по ГОСТ 6139 производится в промышленных масштабах ООО «Цемсэнд» (г. Подольск, Россия). Оборудование для испытаний цемента по настоящему стандарту выпускает ООО НИКЦИМ «Точмашприбор» (г. Армавир, Россия).

Проведенные в России сравнительные испытания цементов на прочность по настоящему и европейскому стандартам свидетельствуют о полной идентичности результатов с учетом критериев достоверности, установленных EN 196-1.

Настоящий стандарт не отменяет ГОСТ 310.1-ГОСТ 310.4 [4-7], которые следует применять для оценки соответствия применяемых в странах СНГ цементов межгосударственным стандартам, действующим в настоящее время на территории большинства этих стран (ГОСТ 10178 [8], ГОСТ 22266 [9], ГОСТ 965 [10], ГОСТ 11052 [11], ГОСТ 25328 [12], ГОСТ 969 [13], ГОСТ 15825 [14]).

ГОСТ 30744-2001

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ЦЕМЕНТЫ

Методы испытаний с использованием полифракционного песка

CEMENTS

Methods of testing with using

polyfraction standard sand

Дата введения 2002-03-01

Настоящий стандарт распространяется на все виды цемента и устанавливает методы их испытаний с использованием полифракционного песка.

Настоящий стандарт применяют, если в контрактах (договорах) предусмотрена поставка цемента по EN 197-1, а также по требованию потребителя (заказчика) и для целей сертификации цемента на соответствие EN 197-1.

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 166-89 Штангенциркули. Технические условия

ГОСТ 1770-74 Посуда мерная лабораторная стеклянная. Цилиндры, мензурки, колбы, пробирки. Технические условия

ГОСТ 6139-91 Песок стандартный для испытаний цемента

ГОСТ 6613-86 Сетки проволочные тканые с квадратными ячейками. Технические условия

ГОСТ 6709-72 Вода дистиллированная. Технические условия

ГОСТ 24104-88 Весы лабораторные общего назначения и образцовые. Общие технические условия

ГОСТ 25706-83 Лупы. Типы, основные параметры. Общие технические требования

ГОСТ 30515-97 Цементы. Общие технические условия

Термины и определения — по ГОСТ 30515.

4.1 Отбор проб выполняют по ГОСТ 30515.

4.2 В рабочем журнале записывают вид и состояние тары, в которой доставлена проба.

4.3 Пробы цемента до испытания хранят в сухом помещении при относительной влажности воздуха не более 50 %.

4.4 Перед испытанием каждую пробу цемента просеивают через сито с сеткой № 09 по ГОСТ 6613. Остаток на сите взвешивают и отбрасывают. Массу остатка в процентах, а также его характеристику (наличие комков, кусков дерева, металла и пр.) заносят в рабочий журнал. После просеивания пробу цемента перемешивают.

Остаток на сите взвешивают и отбрасывают. Массу остатка в процентах, а также его характеристику (наличие комков, кусков дерева, металла и пр.) заносят в рабочий журнал. После просеивания пробу цемента перемешивают.

4.5 При приготовлении стандартного цементного раствора применяют стандартный полифракционный песок (далее — песок) по ГОСТ 6139. Могут применяться другие пески, удовлетворяющие требованиям ГОСТ 6139 по соответствию эталонному песку, при этом содержание SiO2 в стандартном песке должно быть не ниже 96 %.

4.6 Для приготовления цементного теста, изготовления и хранения образцов применяют водопроводную воду. Сосуд для отмеривания или взвешивания воды тарируют в смоченном состоянии.

4.7 При проведении приемосдаточных, сертификационных и иных контрольных испытаний, а также сравнительных испытаний применяют дистиллированную воду, соответствующую ГОСТ 6709 в части требований к массовой доле ионов хлора и кальция.

4.8 Перед испытанием цемент, песок и воду выдерживают до принятия ими температуры помещения.

4.9 Испытания следует проводить в помещениях с температурой воздуха (20±2)°С и относительной влажностью не менее 50 % при изготовлении образцов для определения прочности, не менее 65 % — при определении сроков схватывания и равномерности изменения объема и не более 65 % — при определении тонкости помола.

Температура и влажность воздуха помещений должны ежедневно отмечаться в рабочем журнале.

4.10 Температура в камере (шкафу) влажного хранения должна быть (20±1)°С, относительная влажность — не менее 90 %. Температуру и влажность следует регистрировать непрерывно или периодически не реже, чем через каждые 4 ч.

4.11 Цемент и песок взвешивают, воду взвешивают (отмеривают) с погрешностью, не превышающей указанную в таблице 1.

Таблица 1

В граммах

Наименование материала | Погрешность взвешивания (±) |

Цемент для определения: | |

— тонкости помола | 0,01 |

— сроков схватывания и равномерности изменения объема | 1 |

— прочности | 2 |

Песок | 5 |

Вода | 1 (1 мл) |

4. 12 Средства контроля, применяемые при испытаниях, должны быть изготовлены из коррозионностойких и не реагирующих с цементом материалов. Применение алюминиевых и оцинкованных форм, чаш, лопаток и т.п. не допускается.

12 Средства контроля, применяемые при испытаниях, должны быть изготовлены из коррозионностойких и не реагирующих с цементом материалов. Применение алюминиевых и оцинкованных форм, чаш, лопаток и т.п. не допускается.

4.13 Средства контроля, применяемые при испытаниях цемента, должны быть аттестованы или поверены в сроки, установленные в приложении А.

5.1 Определение тонкости помола по остатку на сите

5.1.1 Средства контроля

Сито с контрольной сеткой № 009 по ГОСТ 6613. Допускается применение сита с сеткой № 008. Сито представляет собой цилиндрическую обойму диаметром 150-200 мм и высотой 40-100 мм, в которой на расстоянии около 10 мм от нижнего края натянута и плотно зажата контрольная сетка. Сито имеет подситную тарелку и крышку.

Прибор для механического или пневматического просеивания.

Весы по ГОСТ 24104 с погрешностью не более 0,01 г.

Колба по ГОСТ 1770.

Стержень.

Лупа типа ЛП по ГОСТ 25706.

5. 1.2 Подготовка и проведение испытания

1.2 Подготовка и проведение испытания

5.1.2.1 От пробы, подготовленной по 4.4, отбирают необходимое количество цемента, помещают в стеклянную колбу, закрывают пробкой и встряхивают вручную в течение 2 мин для дезагрегирования, после чего оставляют в покое на 2 мин, а затем перемешивают чистым сухим стержнем для равномерного распределения мелких частиц.

5.1.2.2 Перед проведением испытания сетку сита осматривают в лупу и при обнаружении каких-либо дефектов (дырки, отход сетки от обоймы и др.) ее заменяют. Сито должно быть сухим и чистым.

5.1.2.3 При ручном просеивании навеску цемента массой 10 г, подготовленную по 5.1.2.1, высыпают на сито, установленное на подситной тарелке. Сито закрывают крышкой и встряхивают вручную.

Операцию просеивания считают законченной, если при контрольном просеивании сквозь сито проходит не более 0,01 г цемента. Контрольное просеивание выполняют вручную при снятой подситной тарелке на бумагу в течение 1 мин.

Остаток на сите взвешивают и выражают в процентах к первоначальной массе цемента.

5.1.2.4 При использовании приборов для механического или пневматического просеивания испытания выполняют в соответствии с инструкцией, прилагаемой к приборам. Контрольное просеивание выполняют по 5.1.2.3.

5.1.2.5 За тонкость помола по остатку на сите принимают среднеарифметическое значение результатов двух определений, расхождение между которыми не должно быть более 1 % среднеарифметического значения. Если расхождение более 1 %, проводят третье определение и за тонкость помола принимают среднеарифметическое значение результатов трех определений.

Результат вычисления округляют до 0,1 %.

5.2 Определение тонкости помола по удельной поверхности

5.2.1 Средства контроля

Прибор для определения удельной поверхности методом воздухопроницаемости.

Прибор Ле Шателье для определения плотности цемента (рисунок 1).

Весы по ГОСТ 24104 с погрешностью не более 0,01 г.

Емкость стеклянная, штатив.

5.2.2 Подготовка и проведение испытания

5. 2.2.1 При определении удельной поверхности для расчета массы навески цемента используют величину его плотности, определенную по 5.2.2.2.

2.2.1 При определении удельной поверхности для расчета массы навески цемента используют величину его плотности, определенную по 5.2.2.2.

5.2.2.2 Прибор Ле Шателье помещают в стеклянную емкость с водой и закрепляют в штативе так, чтобы вся его градуированная часть была погружена в воду. Температура воды в емкости должна соответствовать температуре, при которой производилась калибровка прибора.

Прибор наполняют обезвоженным керосином до нулевой черты по нижнему мениску. После этого свободную от керосина часть прибора (выше нулевой черты) тщательно протирают тампоном из фильтровальной бумаги. От цемента, подготовленного по 5.1.2.1, отбирают навеску массой 65 г и высыпают ее в прибор Ле Шателье ложечкой через воронку небольшими равномерными порциями. Для удаления пузырьков воздуха прибор вынимают из емкости с водой и поворачивают его в наклонном положении в течение 10 мин на гладком резиновом коврике. Затем прибор снова помещают в емкость с водой не менее чем на 10 мин, после чего проводят отсчет уровня жидкости в пределах верхней градуированной части прибора. Плотность цемента rц, г/см3, вычисляют по формуле

Плотность цемента rц, г/см3, вычисляют по формуле

, (1)

где тц— масса навески цемента, г;

V — объем керосина, вытесненного цементом, см3.

Рисунок 1 — Прибор Ле Шателье

За плотность цемента принимают среднеарифметическое значение результатов двух определений, расхождение между которыми не должно превышать 0,02 г/см3.

Результат вычисления округляют до 0,01 г/см3.

Допускается использование других методов определения плотности, погрешность которых не превышает требования настоящего стандарта.

5.2.2.3 Расчет массы навески цемента с учетом плотности, определенной по 5.2.2.2, и проведение испытаний для определения удельной поверхности выполняют в соответствии с инструкцией к прибору. Пробу цемента для испытаний готовят по 5.1.2.1.

5.2.2.4 За удельную поверхность принимают среднеарифметическое значение результатов двух определений, расхождение между которыми не должно быть более 1 % среднеарифметического значения.

Результат вычисления округляют до 1 м2/кг (10 см2/г).

6.1 Средства контроля

Прибор Вика в комплекте с пестиком, иглами (длинной и короткой), кольцом и пластинкой (рисунок 2). Прибор Вика состоит из цилиндрического металлического стержня, который свободно перемещается в обойме станины в вертикальном направлении и может фиксироваться на требуемой высоте с помощью стопорного устройства. На стержне имеется указатель для отсчета перемещения его относительно шкалы с ценой деления 1 мм. Пестик должен быть изготовлен из нержавеющей стали и иметь полированную поверхность. Размеры рабочей части пестика должны соответствовать указанным на рисунке 3. Иглы должны быть изготовлены из стальной нержавеющей проволоки с полированной поверхностью и не должны иметь искривлений. Короткая игла для определения конца схватывания должна быть снабжена кольцеобразной насадкой с наклонным каналом для выхода воздуха. Размеры рабочей части игл должны соответствовать указанным на рисунках 4 и 5. Общая масса перемещающейся части прибора Вика должна быть (300±1) г и сохраняется взаимной перестановкой пестика и игл либо с помощью дополнительного пригруза, закрепляемого в верхнем конце стержня прибора. Для определения сроков схватывания могут применяться автоматизированные приборы при условии получения тех же результатов, как при использовании прибора Вика. При этом определения выполняют в соответствии с инструкцией к прибору.

Общая масса перемещающейся части прибора Вика должна быть (300±1) г и сохраняется взаимной перестановкой пестика и игл либо с помощью дополнительного пригруза, закрепляемого в верхнем конце стержня прибора. Для определения сроков схватывания могут применяться автоматизированные приборы при условии получения тех же результатов, как при использовании прибора Вика. При этом определения выполняют в соответствии с инструкцией к прибору.

Скачать бесплатно

8 типов испытаний цемента для проверки качества -BuildersMART

17 апреля 2019 г. 18:03:41

Качество Испытания цемента проводятся для проверки прочности и качества цемента, используемого в строительстве. Это помогает определить использование цемента для различных целей на основе его долговечности и производительности.

В лаборатории проводятся следующие испытания цемента:

- Проверка крупности

- Тест на согласованность

- Проверка времени настройки

- Испытание на прочность

- Проверка надежности

- Испытание на теплоту гидратации

- Испытание на прочность на растяжение

- Испытание на химический состав

Определение крупности цемента

Крупность цемента определяет скорость гидратации, скорость выделения тепла и скорость набора прочности. Чем мельче зерна, тем больше площадь поверхности и быстрее нарастание прочности.

Чем мельче зерна, тем больше площадь поверхности и быстрее нарастание прочности.

Тонкость цемента можно определить с помощью ситового теста или теста на воздухопроницаемость.

Ситовой тест: Отвердевшие на воздухе комки разбиваются, и цемент непрерывно просеивается круговыми и вертикальными движениями в течение 15 минут. Остаток, оставшийся на сите, взвешивают, и он не должен превышать 10% для обычного цемента. Этот тест редко используется для тонкости.

Тест на воздухопроницаемость: Тест на воздухопроницаемость Блейна используется для определения удельной поверхности, которая выражается как общая площадь поверхности в кв.см/г. цемента. Площадь поверхности больше для более мелких частиц.

Испытание на консистенцию цемента

Это испытание проводится для определения времени схватывания цемента с использованием стандартного прибора для определения консистенции, прибора Вика.

Стандартная консистенция цементного теста определяется как такое содержание воды, которое позволяет плунжеру Вика диаметром 10 мм и длиной 50 мм проникать на глубину 33-35 мм в течение 3-5 минут после смешивания.

Испытание проводится трижды, каждый раз цемент смешивается с водой в количестве от 24 до 27% от веса цемента.

Это испытание следует проводить при постоянной температуре 25°C или 29°C и постоянной влажности 20%.

Время схватывания цемента

Прибор Вика используется для определения времени схватывания цемента, т. е. времени начального и окончательного схватывания.

Начальное время схватывания: Для этого теста используется игла квадратного сечения 1 мм. Иглу позволяют проникнуть в пасту (смесь воды и цемента в соответствии с тестом на консистенцию). Время, необходимое для проникновения на глубину 33-35 мм, записывают как время начального схватывания.

Время окончательного отверждения: после того, как паста затвердеет, игла не проникает в пасту более чем на 0,5 мм. Время, при котором игла не проникает более чем на 0,5 мм, принимается за время окончательного схватывания.

Испытание цемента на прочность

Прочность цемента нельзя определить непосредственно на цементе. Вместо этого прочность цемента косвенно определяется по цементному раствору 1:3. Прочность на сжатие этого раствора – это прочность цемента в определенный период времени.

Вместо этого прочность цемента косвенно определяется по цементному раствору 1:3. Прочность на сжатие этого раствора – это прочность цемента в определенный период времени.

Испытание цемента на прочность

Это испытание проводится в аппарате Ле Шателье для определения присутствия несвязанной извести и оксида магния в цементе.

Испытание на теплоту гидратации

Во время гидратации цемента в результате химических реакций выделяется тепло. Это тепло может поднять температуру бетона до высокой температуры 50°C. Чтобы избежать этого, в крупномасштабных конструкциях необходимо использовать низкотемпературный цемент.

Это испытание проводится с использованием калориметра, использующего принцип определения притока тепла. Сделан вывод, что низкотемпературный цемент не должен давать 65 калорий на грамм цемента за 7 дней и 75 калорий на грамм цемента за 28 дней.

Прочность цемента на растяжение

Это испытание проводится с использованием брикета из цементного раствора в машине для испытания на растяжение. Замешивают цементно-песчаный раствор в пропорции 1:3 с содержанием воды 8% и формуют в форме в виде брикета.

Замешивают цементно-песчаный раствор в пропорции 1:3 с содержанием воды 8% и формуют в форме в виде брикета.

Эта смесь отверждается в течение 24 часов при температуре 25°C или 29°C и в атмосфере с относительной влажностью 90%.

Записывается средняя прочность шести брикетов, испытанных через 3 и 7 дней.

Испытание на химический состав

Различные тесты проводятся для определения количества различных компонентов цемента. Требования, основанные на IS: 269-1998, выглядят следующим образом:

- Отношение процентного содержания глинозема к процентному содержанию оксида железа должно быть не менее 0,66.

- Коэффициент насыщения известью (LSF), т. е. процентное соотношение глинозема, оксида железа и кремнезема должно быть не менее 0,66 и не более 1,02.

- Общие потери при прокаливании не должны превышать 4%.

- Общее содержание серы не должно превышать 2,75%.

- Масса нерастворимого остатка не должна превышать 1,50%.

- Масса магнезии не должна превышать 5%.

Полевые испытания цемента

Перед замешиванием цемента на строительных площадках необходимо пройти следующие испытания:

Цветовое испытание цемента

Цвет цемента не должен быть неравномерным. Он должен быть однородного серого цвета с легким зеленоватым оттенком.

Наличие комков

Цемент не должен содержать твердых комков. Эти комки образуются в результате поглощения содержания влаги из атмосферы. В строительстве следует избегать мешков с цементом с комками.

Тест на фальсификацию цемента

Цемент должен быть гладким, если его растереть между пальцами. Если нет, то это из-за примеси песка.

Испытание на плавучесть

Частицы цемента должны некоторое время свободно течь в воде, прежде чем они утонут.

Дата изготовления

Очень важно проверить дату изготовления, поскольку прочность цемента со временем снижается. Цемент лучше использовать до 3-х месяцев со дня изготовления.

Цемент лучше использовать до 3-х месяцев со дня изготовления.

Проверка: ингредиенты качественного цемента и их функции

Техническая проверка Раджеша Пагадала, MS, основателя и генерального директора BuildersMart. Автор Вани Паспула, контент-менеджер.

Лабораторные испытания цемента | 8 различных типов испытаний цемента

ЛАБОРАТОРНЫЕ ИСПЫТАНИЯ ЦЕМЕНТА

Следующие испытания проводятся на цементе в лаборатория (IS: 4031 – PT 1–15, 1989):

1. Испытание на крупность

2. Испытание на консистенцию

3. Испытание на время схватывания

4. Испытание на прочность

5. Испытание на прочность

6. Прочность на растяжение Испытание на прочность

7. Испытание на теплоту гидратации

8. Испытание на химический состав

9. Испытание на удельный вес цемента

Испытание на крупность

Тонина цемента определяет скорость

гидратация и скорость выделения тепла и, следовательно, на скорость прироста

сила. Чем мельче зерна, тем больше площадь поверхности и тем быстрее развивается

силы.

Чем мельче зерна, тем больше площадь поверхности и тем быстрее развивается

силы.

Крупность цемента можно определить по следующие тесты:

1. Сито или

2. Воздухопроницаемость

1. Сито Тест

Около 100 г цемента взвешивают и просеивают с помощью 90-микронное сито IS. Отвержденные комки разбиваются, а цемент просеивается. непрерывно круговыми и вертикальными движениями в течение 15 минут. А также можно использовать механическое просеивающее устройство. На сите остается остаток взвешенный. Этот вес не должен превышать 10% для обычного цемента. Этот тест редко используемый.

2. Воздух Испытание на проницаемость

Тонкость цемента представлена удельным поверхности, которая выражается как общая площадь поверхности в кв.см/г. цемента. Тест на воздухопроницаемость Блейна используется для определения удельной поверхности.

Принцип основан на взаимосвязи между

скорость потока воздуха через цементный слой. Цементный слой имеет заданную пористость

включая площадь поверхности частиц. Площадь поверхности больше для

более мелкие частицы.

Площадь поверхности больше для

более мелкие частицы.

Тест на стабильность

Тест на стабильность проводится для определения времени схватывания цемента, а именно, время начального схватывания и время окончательного схватывания. Тест проводится с использованием стандартного прибора для проверки консистенции, а именно прибора Вика. (ниже рисунка).

Аппарат Вика с различными плунжерами

Стандартная или нормальная консистенция цементного теста определяется как такое содержание воды, которое позволяет использовать плунжер Вика диаметром 10 мм. диаметром и длиной 50 мм для проникновения на глубину 33–35 мм в течение 3–5 минут смешивание. Испытание необходимо повторить трижды. Каждый раз, когда цемент смешивается с воды от 24 до 27% от массы цемента. Требуется, чтобы испытание должно проводиться при постоянной температуре 27 ± 2°C и постоянном влажность 20%.

Процедура проверки проста. Паста, приготовленная внутри

3–5 минут заливают в форму Вика и встряхивают для удаления воздуха. стандартная игла опускается до касания поверхности пасты и быстро

освобождается, позволяя погрузиться в пасту под собственным весом. Глубина проникновения

отмечается. Тогда тот процент воды, который позволяет плунжеру проникнуть

только до глубины 33–35 мм известен процент воды, необходимый для

производят цементное тесто стандартной консистенции.

стандартная игла опускается до касания поверхности пасты и быстро

освобождается, позволяя погрузиться в пасту под собственным весом. Глубина проникновения

отмечается. Тогда тот процент воды, который позволяет плунжеру проникнуть

только до глубины 33–35 мм известен процент воды, необходимый для

производят цементное тесто стандартной консистенции.

Тесты времени схватывания

Для времени схватывания было сделано произвольное деление цемента в качестве времени начального схватывания и времени окончательного схватывания. Аппарат Вика также используется для установки времени.

1. Исходный Время схватывания

Берется около 500 г образца цемента и вода содержание 0,85 P, где P — процент воды, требуемый согласно добавляется тест на консистенцию и превращается в пасту. Паста должна быть приготовлена в течение 3–5 минут и заливают в форму.

Для этого теста игла со стороной 1 мм (игла С)

используется. Иглу позволяют проникнуть в пасту. Время, затраченное на

За начальное время схватывания принимают глубину проникновения 33–35 мм.

Время, затраченное на

За начальное время схватывания принимают глубину проникновения 33–35 мм.

2. Заключительный Время схватывания

Игла C заменена иглой F. Насадка осторожно опускают, чтобы покрыть поверхность испытательного блока. Центральная игла делает впечатление, в то время как круглая режущая кромка этого не делает. Это паста затвердела, и центральная игла не проникает в пасту более 0,5 мм. Таким образом, время, за которое игла не проникнет более чем 0,5 мм считается окончательное время схватывания.

Испытание на прочность

Прочность цемента нельзя определить непосредственно на цемент. Вместо этого прочность цемента косвенно определяется на цементного раствора 1:3, а прочность на сжатие этого раствора прочность цемента в определенный период.

Для этого теста 555 г стандартного песка и 185 г

цемент смешивают с водой в количестве P/4 + 3% от общей массы

цементно-песчаная смесь. Они тщательно перемешиваются в течение 3–4 минут. смешанную пасту заливают в кубическую форму размером 7,06 мм, имеющую площадь лицевой стороны

50 кв см. Раствор уплотняют трамбовкой или в вибраторе. Формы

должны храниться в помещении с контролируемой температурой 27 ± 2°C и при

минимум 90% влажности. Если это средство недоступно, пресс-формы хранятся

под мокрой джутовой сумкой, чтобы имитировать относительную влажность 90%. Кубики удалены.

из формы через 24 часа и хранят погруженным в чистую воду до извлечения

для тестирования.

смешанную пасту заливают в кубическую форму размером 7,06 мм, имеющую площадь лицевой стороны

50 кв см. Раствор уплотняют трамбовкой или в вибраторе. Формы

должны храниться в помещении с контролируемой температурой 27 ± 2°C и при

минимум 90% влажности. Если это средство недоступно, пресс-формы хранятся

под мокрой джутовой сумкой, чтобы имитировать относительную влажность 90%. Кубики удалены.

из формы через 24 часа и хранят погруженным в чистую воду до извлечения

для тестирования.

Три куба испытывают на прочность при сжатии после определенный период (а именно, 3, 7 или 28 дней). Период считается с завершение вибрации. Средняя прочность на сжатие трех кубиков дает прочность цемента в определенный период.

Тест на надежность

Тест на надежность проводится для обнаружения присутствия

несвязанной извести и магнезии в цементе. Этот тест проводится в Ле Шателье.

аппарат (ниже рисунка). Он состоит из небольшого латунного цилиндра диаметром 30 мм.

диаметром, высотой 30 мм и толщиной 0,5 мм, который разделен вдоль

генерации с расщеплением не более 0,5 мм. По обе стороны от раскола,

предусмотрены два индикатора с заостренными концами.

По обе стороны от раскола,

предусмотрены два индикатора с заостренными концами.

Аппарат Ле Шателье

Цементная паста приготовленный с содержанием воды при консистенции. Цилиндр помещают на стакан плита и заполняется цементным раствором. Он закрыт другим стеклом пластина сверху. Вся сборка погружается в воду при температуре 24-35°С на 24 часа. часы. Через 24 часа измеряют разрыв между показателями.

Форма с образцом снова погружают в воду и кипятят 30 минут. После кипячения в течение 1 часа форму вынимают и охлаждают. Снова разрыв между показателями измеряется после окончания охлаждения. Увеличение зазора представляет собой расширение цемента.

Испытание на прочность при растяжении

Это испытание проводится с использованием брикета из цементного раствора на разрывной машине. Размеры брикета указаны ниже фигура.

Цементно-растворный брикет стандартный

Цементно-песчаный раствор 1:3 с содержанием воды 8%

смешивают и формуют в форме в виде брикетов. Вылечивается в течение 24 часов при

температуре 27 ± 2°С и в течение 24 часов в атмосфере при 90% относительной

влажность.

Вылечивается в течение 24 часов при

температуре 27 ± 2°С и в течение 24 часов в атмосфере при 90% относительной

влажность.

Брикет испытан на прямое растяжение, натяжение нанесение через специальные губки, зацепляющие широкие концы брикета. площадь поперечного сечения у шейки составляет 1 кв. дюйм (т. е. 25,4 мм × 25,4 мм). записывают среднюю прочность для шести испытанных брикетов через 3 и 7 суток.

Испытание на теплоту гидратации

При гидратации цемента тепло выделяется за счет химические реакции. В крупномасштабном строительстве это тепло может повысить температура бетона в высокой степени до 50°C. В таких случаях необходимо использовать низкотемпературный цемент или методы охлаждения.

Испытание проводят с использованием калориметра, Принцип определения теплопритока. Низкотемпературный цемент не должен давать 65 калорий на грамм цемента за 7 дней и 75 калорий на грамм цемента за 28 дней. дней.

Испытание на химический состав

Для определения количества проводятся различные испытания

различных компонентов цемента. Требования, предусмотренные в МС:

269–1998:

Требования, предусмотренные в МС:

269–1998:

1. Отношение процентного содержания глинозема к процентному содержанию оксид железа | ² 0,66 |

2. Коэффициент насыщения известью (LSF), т. е. отношение в процентах к оксиду алюминия, оксиду железа и кремнезему | ² 0,66 и ³ 1,02 |

3. Полная потеря при возгорании | 4% |

4. Общее содержание серы | 2,75% |

5. Масса нерастворимого остатка | 1,50% |

6. Вес магнезии | 5% |

Если вы найдете

Эта информация полезна, пожалуйста, поделитесь ею.