Торкретирование бетона | STI СпецТехника г.Иваново

Торкретирование является методом бетонных работ, при котором бетонную смесь наносят слоями на бетонируемую поверхность с помощью давления сжатого воздуха. Торкретирование – это механический способ нанесения бетона.

Торкретирование успешно применяется не только при ремонте и реставрации поврежденных поверхностей конструкций из железобетона и бетона. Этот метод также используют при строительстве тонкостенных конструкций из железобетона. С помощью метода торкретирования покрывают прочным строительным раствором стены, своды, оболочки, фундаменты, резервуары. Торкретирование позволяет произвести надежную гидроизоляцию и отделку в тоннелях, плотно заделать стыки в сборных конструкциях и т.д. Благодаря торкретированию повышается водонепроницаемость, механическая прочность и морозостойкость сооружений.

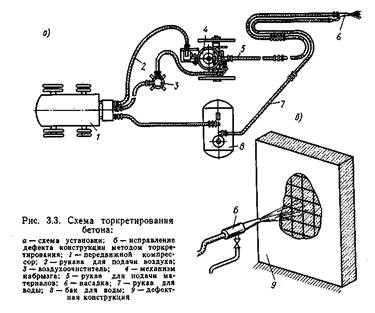

Торкретирование производится с помощью специальной установки, которая состоит из компрессора и цементной пушки. Такая установка предназначена для нанесения бетона мокрым и сухим методом.

Используемый для торкретирования бетонный раствор состоит из цемента, специальных добавок (пластификаторов, ускорителей застывания), заполнителя. Если для изготовления раствора в качестве заполнителя использовались частицы величиной до 10 мм, то этим торкрет бетоном покрывают поверхности конструкций слоем 3-4 см. Если заполнитель, используемый для изготовления бетона — щебень размером 25 мм, то этот раствор будет называться набрызгбетоном. С помощью набрызгбетона создаются более толстые слои покрытия – до 15 см.

Само бетонирование производится под давлением воздуха двумя способами: сухим и мокрым торкретированием.

При сухом торкретировании бетонная смесь в сухом виде с помощью давления подается из специального бункера в сопло цементной пушки. Там бетонная смесь смешивается с водой, а затем с помощью большого давления наносится на обрабатываемую поверхность.

Там бетонная смесь смешивается с водой, а затем с помощью большого давления наносится на обрабатываемую поверхность.

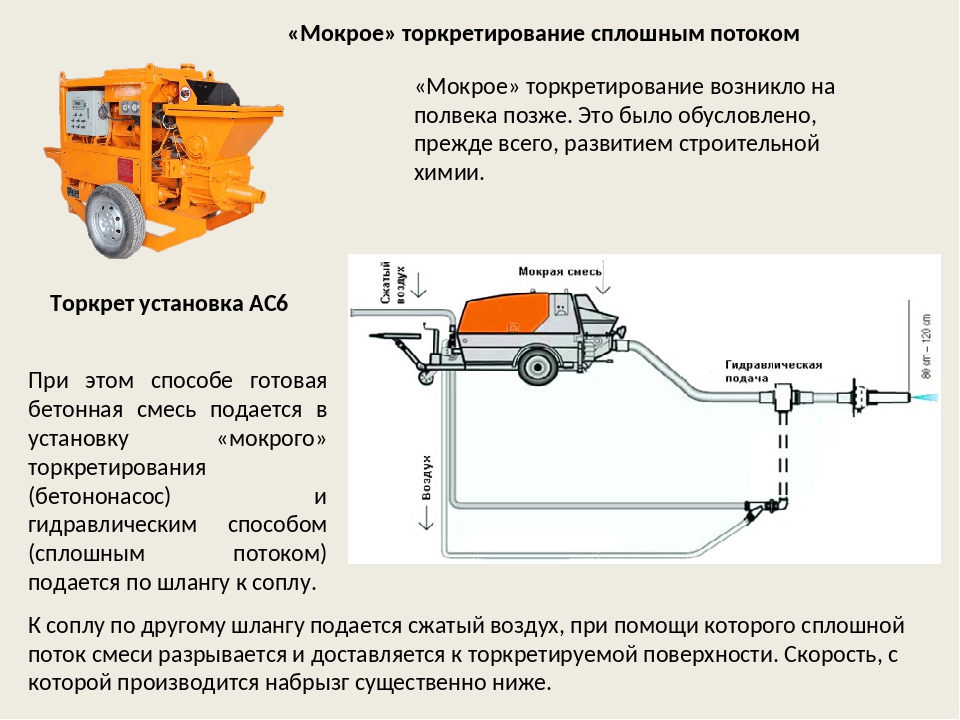

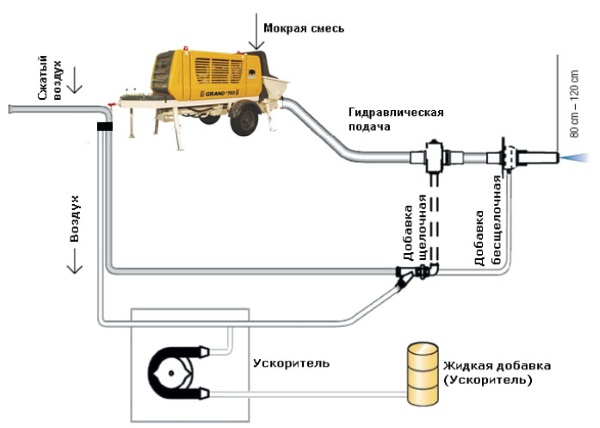

Мокрый способ торкретирования почти не отличается от сухого торкретирования, только в этом случае используется готовый бетонный раствор, который насосом подается по шлангу в сопло цементной пушки. Сжатый воздух, который впоследствии будет силой выталкивать бетон на поверхность, также подводится по шлангу в сопло пушки.

Плюсы сухого торкретирования: быстрое нанесение толстого слоя, высокая производительность. При сухом торкретировании оборудование редко засоряется, поэтому долго служит.

Преимущества мокрого нанесения бетона: отсутствие пыли, однородный состав раствора, минимальные потери бетонной смеси. Мокрое торкретирование предоставляет возможность произвести окончательную, «финишную» отделку поверхности.

Приготовление сухой смеси

1. Сухую цементно-песчаную смесь приготавливают на стационарных растворных узлах или непосредственно на месте производства работ. Централизованное приготовление целесообразно при обслуживании нескольких торкрет-машин, при работе без добавок или с жидкими добавками, а также в стесненных условиях. В случае централизованного приготовления смеси схема технологической установки упрощается (отпадает необходимость в смесителе), а ее размеры уменьшаются.

Централизованное приготовление целесообразно при обслуживании нескольких торкрет-машин, при работе без добавок или с жидкими добавками, а также в стесненных условиях. В случае централизованного приготовления смеси схема технологической установки упрощается (отпадает необходимость в смесителе), а ее размеры уменьшаются.

2. Срок доставки и хранения приготовленной смеси не должен превышать 3 ч. Длительный промежуток времени между приготовлением и расходованием сухой смеси приводит к ее комкованию и снижению активности цемента.

3. При больших расстояниях от растворного узла до места производства работ, небольших объемах работ, а также при работе с порошкообразными добавками и с применением быстросхватывающихся и быстротвердеющих цементов смесь следует приготовлять на месте производства работ.

4. Состав сухой смеси для торкретирования необходимо выбирать в каждом конкретном случае в зависимости от условий эксплуатации и состояния обрабатываемой поверхности. Обычно применяют состав 1:3 — 1:4 (цемент-песок). Для покрытия поверхностей, подвергающихся ударному или истирающему действию, применяют состав 1:3, а если поверхность подвержена только атмосферному влиянию — состав 1:4. Состав сухой смеси, указанный в проекте, должен строго соблюдаться. Применять «отскок» для приготовления сухой смеси запрещается. Приготовленная сухая смесь перед применением должна быть просеяна через сито с отверстиями не более 8 мм.

Для покрытия поверхностей, подвергающихся ударному или истирающему действию, применяют состав 1:3, а если поверхность подвержена только атмосферному влиянию — состав 1:4. Состав сухой смеси, указанный в проекте, должен строго соблюдаться. Применять «отскок» для приготовления сухой смеси запрещается. Приготовленная сухая смесь перед применением должна быть просеяна через сито с отверстиями не более 8 мм.

5. Дозировать компоненты сухой смеси (цемент и песок) следует по массе. Приготавливают сухую смесь на месте производства работ в растворомешалках. При малых объемах работ (при площади торкретирования до 50 м2) сухую смесь допускается приготовлять вручную при условии тщательного перемешивания цемента и песка до получения однородной смеси.

6. На месте работ сухую смесь для предохранения от дождя следует хранить в емкости с плотно закрывающейся крышкой.

Подготовка поверхности, подлежащей торкретированию

1. Поверхность перед нанесением торкретного слоя должна быть очищена от грязи, пыли, краски, сажи, пятен мазута и других масляных пятен.

2. Выявленные путем простукивания отслаивающиеся части основного массива обрабатываемой поверхности должны быть удалены. Наплывы раствора и цементного молока, а также участки слабого бетона следует удалять.

3. Поверхности бетона с образовавшейся цементной пленкой, а также гладко затертые и зажелезненные поверхности тщательно обрабатывают для придания им шероховатости с целью увеличения прочности сцепления торкрета с основанием. Обработку поверхности ведут химическим травлением, скребками, металлическими щетками, зубилами, при пескоструйном способе используют цемент-пушку. Очищать струей песка мокрые или фильтрующие поверхности запрещается.

4. Поверхность, имеющую раковины глубиной 5 см, выветрившиеся и дефектные ее части следует расчистить с устройством насечек на «здоровой» поверхности. Для предотвращения скапливания «отскока» края раковин должны быть расчищены с наклоном наружу под углом 45°. Углы и ребра следует закруглять. Раковины глубиной более 5 см с размером сторон на поверхности более 10 — 12 см следует предварительно расчистить и после продувки и промывки заделать жестким раствором состава 1:3 (по массе).

5. При торкретировании по металлической сетке, а также при торкретировании железобетонных поверхностей, имеющих отколы защитного слоя, арматура должна быть очищена от грязи и ржавчины.

6. Обработанная поверхность перед нанесением торкретной смеси должна быть продута сжатым воздухом и промыта напорной струей воды. Продувку и промывку выполняют непосредственно перед торкретированием при помощи сопла цемент-пушки при давлении 0,2 — 0,3 МПа. Подготовленная поверхность должна быть предохранена от повторного загрязнения.

Наносить торкрет на неувлажненную поверхность нельзя, так как при этом происходит отсасывание воды из свежеуложенного материала, что резко снижает адгезию и прочность торкрета.

7. При наличии фильтрации или сосредоточенных течей на поверхности воду отводят с помощью наружного дренажа (метод «шланга»). При этом в местах течей пробуриваются шпуры глубиной 10 — 20 см, в которые устанавливают водоотводные трубки диаметром 12 — 19 мм, соединенные с резиновыми шлангами.

8. При нанесении торкрета на поверхность с отрицательной температурой следует предварительно очистить ее от кусков льда, продуть сжатым воздухом и при необходимости обработать струей песка. Промывать поверхность водой во избежание образования ледяной корки не следует.

9. Для получения торкрет-бетонных покрытий с повышенными показателями морозостойкости не следует применять заполнители с низким сопротивлением к отрицательным температурам, при этом в составе торкрет-бетонной смеси необходимо уменьшать содержание крупного заполнителя и ограничивать максимальную величину его зерен до 10 или 5 мм.

10. Армирование торкрета традиционной арматурой производится следующим образом. На всей поверхности, подлежащей торкретированию, пробиваются отверстия диаметром 16 — 20 мм и глубиной 150 — 250 мм на расстоянии 400 — 500 мм одно от другого, в которые на цементном растворе заделывают штыри (анкеры) диаметром 8 — 10 мм с загнутыми концами.

Нанесение торкрета

1. Производство работ при торкретировании производится при температуре массива конструкции и воздуха не ниже 5 °С. В случае более низких температур в состав сухой смеси или в воду затворения следует вводить противоморозные добавки в соответствии с требованиями настоящего «Руководства» и ТУ 5745-001-16216892-06 «Торкрет-бетон. Технические условия».

2. Перед нанесением торкрета необходимо проверить состояние подготовленной к торкретированию поверхности конструкции. Если промывка производилась заблаговременно и поверхность высохла, то до нанесения первого торкретного слоя промывку следует повторить.

Если промывка производилась заблаговременно и поверхность высохла, то до нанесения первого торкретного слоя промывку следует повторить.

3. Основным условием получения торкрета хорошего качества является соблюдение правильной технологии его нанесения. Параметры режима торкретирования (давление в шланге, скорость вылета торкрета из сопла, водоцементное отношение, расстояние между соплом и торкретируемой поверхностью) оказывают большое влияние на конечные физико-механические и эксплуатационные характеристики нанесенного слоя (сцепление нанесенного слоя с основанием, прочность слоя на сжатие, его водонепроницаемость, плотность и количество «отскока»).

4. Рабочее давление в цемент-пушке в зависимости от конструкции машины, расстояния от цемент-пушки до торкретируемой поверхности и длины материальных шлангов должно быть в пределах от 0,2 до 0,6 МПа. Давление в водяном баке должно быть на 0,05 — 0,1 МПа больше рабочего давления в цемент-пушке. Во время торкретирования давление воздуха в цемент-пушке и давление воды в водяном баке должно быть постоянным.

5. Скорость вылета струи материала выбирают в зависимости от диаметра сопла и его расстояния до торкретируемой поверхности. Оптимальная скорость выхода, позволяющая получить наибольшую прочность покрытия, находится в пределах 140 — 170 м/с.

6. В начале работ, а также после каждого перерыва в работе подачу воды в сопло следует регулировать с помощью крана, расположенного на водопроводящем трубопроводе. Необходимое количество подаваемой воды определяют визуально путем пробного нанесения торкретной смеси на специальный щит, установленный недалеко от торкретируемой поверхности. Правильно увлажненная торкретная масса имеет при выходе из сопла форму «факела» из смеси одинакового цвета, а поверхность торкрета — жирный блеск. При недостатке воды в смеси на поверхности торкрета появляются сухие пятна и полосы и у места торкретирования скапливается много пыли. Избыток воды приводит к оплыванию смеси и образованию «мешков» на поверхности.

При правильной подаче воды к соплу «отскок» материала от торкретируемой поверхности основания при нанесении первого слоя раствора составляет 30 — 35 %, затем по мере увеличения толщины покрытия количество «отскока» снижается.

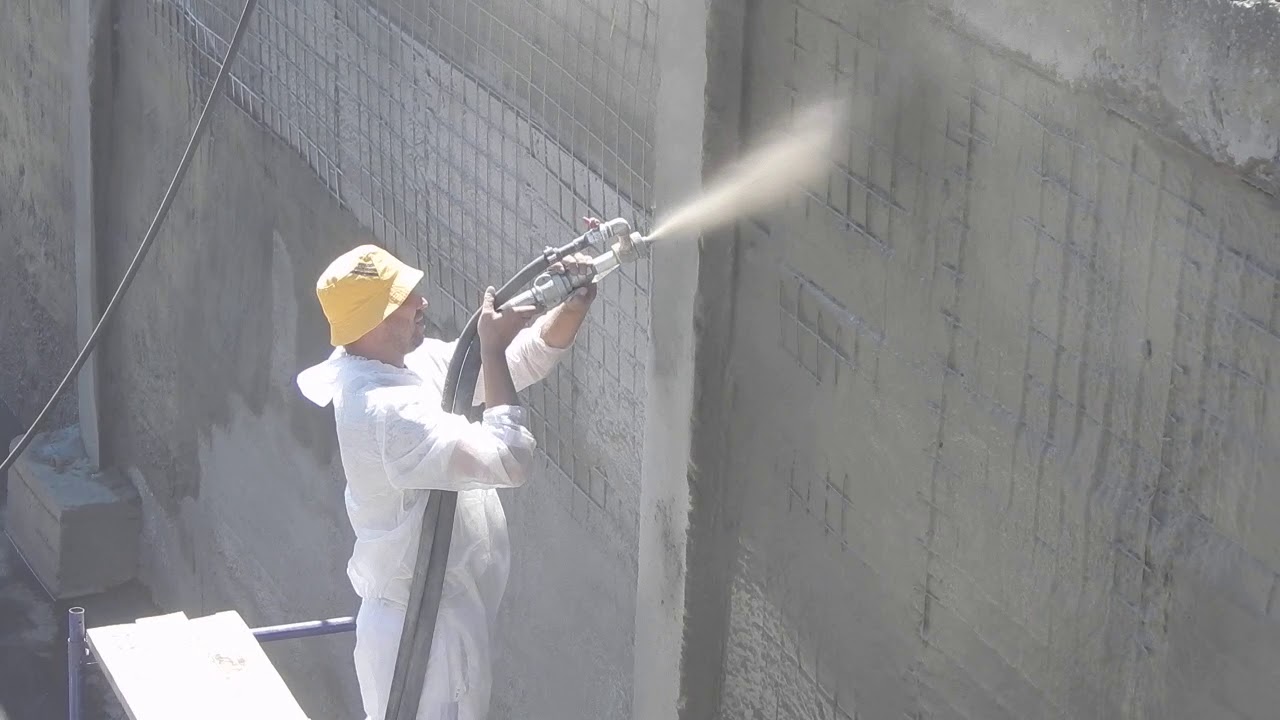

7. Торкретируют поверхность послойно. При нанесении первого слоя сопло должно находиться на расстоянии 80 — 100 см от торкретируемой поверхности. Последующие слои наносят при меньшем расстоянии между соплом и поверхностью, но оно не должно быть менее 50 см.

8. Число слоев при нанесении торкретного покрытия и толщина каждого слоя зависят от толщины покрытия и определяются проектом. Минимальная толщина слоя торкретного покрытия составляет 5 — 7 мм. Обычно толщина слоя наносимого торкрета составляет 20 — 40 мм, при этом торкретное покрытие общей толщиной более 20 — 25 мм необходимо укладывать не менее чем в два слоя, так как один слой такой толщины при нормальном количестве воды начинает оплывать. Увеличение числа слоев торкрета, наносимых последовательно, улучшает водонепроницаемость покрытия, но вызывает удорожание работ.

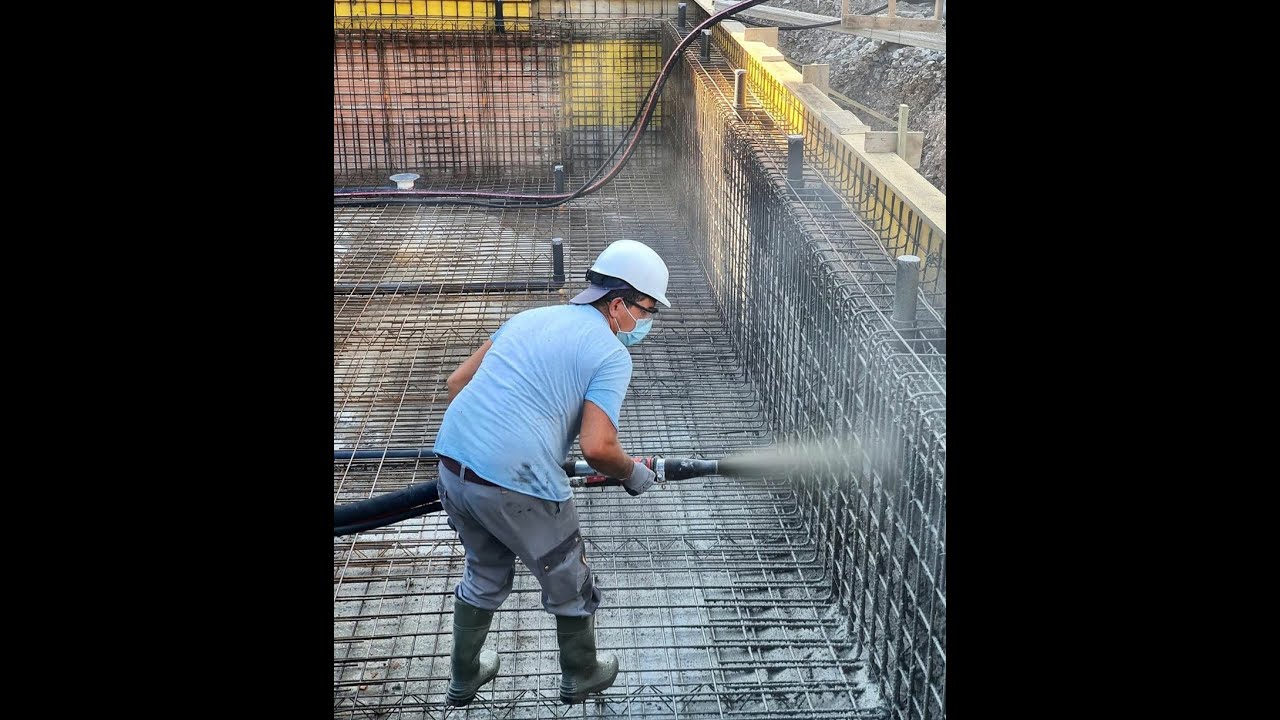

9. Сопло при работе следует непрерывно перемещать равномерно по спирали, держа его строго перпендикулярно торкретируемой поверхности. При торкретировании по арматуре сопло необходимо несколько наклонять, для того чтобы заполнить пустоты за арматурой.

Во избежание попадания воды из сопла в материальный шланг при перерывах в работе сопло следует держать насадкой вниз.

10. В целях повышения стабильности процесса нанесения торкрета и уменьшения образования пробок в шланге торкрет-машину следует располагать по возможности ближе к месту работ.

11. Торкретирование ведут горизонтальными полосами высотой 1 — 1,5 м по всей ширине поверхности.

Торкретирование вертикальных поверхностей следует производить снизу вверх, чтобы «отскок» падал на уже заторкретированную, несколько отвердевшую поверхность. Для соблюдения этого условия необходимо иметь остаточный фронт работ по длине вертикальной поверхности с тем, чтобы торкретирование вести отдельными горизонтальными полосами с постепенным переходом от нижних полос к вышележащим.

12. При торкретировании по металлической сетке слой торкрета должен покрыть металлическую сетку на 12 — 15 мм, причем выступающие концы штырей должны быть покрыты слоем толщиной около 8 — 10 мм. Необходимо следить за тем, чтобы торкрет не оплывал, так как это может привести к образованию пустот между прутьями арматуры, обнаружить и устранить которые крайне трудно.

Необходимо следить за тем, чтобы торкрет не оплывал, так как это может привести к образованию пустот между прутьями арматуры, обнаружить и устранить которые крайне трудно.

13. Толщину слоя нанесенного торкрета следует проверять тонким шилом или проволокой, прощупывая свежий слой в нескольких местах. Избыточно нанесенный толстый слой торкрета в отдельных местах при необходимости должен быть срезан мастерком до схватывания раствора. В местах, где толщина слоя торкрета недостаточна, необходимо шилом делать пометки для дополнительного нанесения торкрета. Поверхность торкрета должна быть ровной и не иметь бугров или впадин больше 5 — 7 мм.

14. При производстве работ нельзя допускать скопления «отскока» в отдельных местах. «Отскок» по мере его накапливания следует убирать. Особенно тщательно необходимо следить за скоплением и своевременной уборкой «отскока» при торкретировании по сетке.

15. Затирку торкретного слоя производить не рекомендуется, так как качество торкрета при этом ухудшается. В случае особой необходимости (с учетом архитектурных требований) для получения гладкой поверхности следует нанести под затирку дополнительный слой толщиной 5 — 7 мм на мелком песке с тем, чтобы основные торкретные слои не были бы ослаблены. Затирку следует производить сразу же после нанесения дополнительного слоя (до начала схватывания цемента).

В случае особой необходимости (с учетом архитектурных требований) для получения гладкой поверхности следует нанести под затирку дополнительный слой толщиной 5 — 7 мм на мелком песке с тем, чтобы основные торкретные слои не были бы ослаблены. Затирку следует производить сразу же после нанесения дополнительного слоя (до начала схватывания цемента).

16. Каждый последующий слой торкрета с ускорителем схватывания следует наносить не ранее чем через 20 мин (на стены) и через 40 мин (на свод) после укладки предыдущего слоя во избежание деформации и нарушения структуры в свежеуложенном торкрете под воздействием струи. Если последующий слой наносят с перерывом более 2 ч (при положительной температуре окружающей среды), то предыдущий слой следует увлажнять распыленной струей воды. При отсутствии в смеси ускорителей схватывания и твердения интервалы времени между нанесением отдельных слоев должны составлять не менее 4 ч. Если перерыв превысит 4 ч, поверхность следует продуть и промыть. В случае загрязнения торкретируемой поверхности ее необходимо очистить от грязи, а также продуть и промыть.

17. Поверхности, фильтрующие воду, следует торкретировать после устранения течей, так как вследствие фильтрации торкрет может отслоиться от ремонтируемой поверхности.

18. Наносить торкрет на поверхность с наличием щелей, трещин и раковин больших размеров, снижающих прочность сооружений, запрещается.

Не рекомендуется заделывать торкретом узкие щели, так как в таких местах трудно добиться хорошего качества уплотнения торкрета. В этих случаях перед торкретированием необходимо либо раскрыть (расширить) трещины, либо их заделать.

19. После окончания работ, а также при длительном перерыве (более 40 мин) торкрет-машина и материальный шланг должны быть тщательно продуты воздухом, а сопло и смесительная камера разобраны, промыты и просушены.

20. В процессе производства торкретных работ следует вести журнал, являющийся основным документом при приемке работ. Журнал заполняют по окончании каждой смены.

Гайские шахтостроители нашли способ, как повысить качество и скорость укрепления горных выработок

№44 (748) 16 ноября 2017 г.

Горняки подземного рудника Гайского ГОКа доказали, что крепление выработок бетонной смесью можно выполнять быстрее, качественнее и с меньшими затратами, если использовать специальные добавки.

Подземные выработки крепятся торкретированием — нанесением на поверхность слоя бетона. Раствор наносится под давлением сжатого воздуха, в результате чего частицы цемента плотно прилегают к поверхности, заполняя трещины и мельчайшие поры.

На Гайском ГОКе применяются два вида торкретирования: сухое и мокрое. Сухое торкретирование выглядит так: сухая смесь песка и цемента со скоростью 100 метров в секунду подается по шлангу специальной машины (Aliva или СБ-67), смешиваясь с водой уже на выходе. Данный способ — неидеальный, так как он приводит к потерям материала — отскокам. Отскок — это отрыв свеженанесенной смеси от поверхности. Потери составляют 25 %. Другой недостаток — большое пыление. Пыль образуется, когда сухую смесь перегружают в машину или когда смесь недостаточно увлажнена. Поэтому производительность при сухом торкретировании была не слишком высокой. Звено из 6 человек за месяц укрепляло 2 000–2 200 кв. метров выработок.

Поэтому производительность при сухом торкретировании была не слишком высокой. Звено из 6 человек за месяц укрепляло 2 000–2 200 кв. метров выработок.

Другой метод — мокрое торкретирование. Гайские горняки стали его применять два года назад. В этом случае из торкрет-установки Spraymec по бетонопроводу выдувается смесь мелкого щебня, цемента и воды. При этом на конце бетонопровода укреплено сопло. Смесь, пройдя между расположенными в сопле движущимися лопастями, равномерно покрывает поверхность и не отрывается от нее. Этот способ лучше, так как при нем и отскоков практически нет, и пыление минимальное. Таким способом звено крепильщиков стало торкретировать 3–4 тыс. кв. метров в месяц.

Гайчане пошли дальше, решив свести к нолю потери материала и сократить время его застывания. В течение года под наблюдением специалистов института «Уралмеханобр» шел эксперимент. В сухую смесь добавлялись суперпластификатор и ускоритель набора прочности. Эти вещества сохраняют эластичность бетона и уменьшают потребность состава в воде. Эксперимент показал: нанесенная смесь крепко прилипает и «не плывет» по бортам и кровле выработки. Также уменьшился отскок напыляемого бетонного состава. С началом применения добавок месячная производительность звена возросла до 6 тыс. кв. метров. А в сентябре было заторкретировано уже 10 тыс. кв. метров выработок. В ближайшие месяцы на шахте должны выйти на производительность по креплению выработок до 11 тыс. кв. метров.

Эксперимент показал: нанесенная смесь крепко прилипает и «не плывет» по бортам и кровле выработки. Также уменьшился отскок напыляемого бетонного состава. С началом применения добавок месячная производительность звена возросла до 6 тыс. кв. метров. А в сентябре было заторкретировано уже 10 тыс. кв. метров выработок. В ближайшие месяцы на шахте должны выйти на производительность по креплению выработок до 11 тыс. кв. метров.

Пока горняки используют только одну машину для мокрого торкретирования, но ожидается поступление второй торкрет-установки Spraymec. Это позволит увеличить производительность в полтора раза.

Аналогичная машина имеется в шахтостроительном управлении, где при мокром торкретировании применяют суперпластификатор и ускоритель набора прочности смеси. Добавки, изготовленные по немецким технологиям, производит предприятие BASF (Санкт-Петербург).

Торкрет-установка Spraymec и ввод в бетонную смесь добавок помогли горнякам значительно увеличить объемы торкретирования

Марина КАРАМУРЗИНА

Усиление фундаментов торкретированием — что это?

Усиление фундаментов торкретированием что это? Это один из действенных способов восстановления эксплуатационных качеств строительных конструкций зданий и сооружений. Торкретирование представляет собой механический метод нанесения на поверхность фундамента цементно-песчаного раствора под давлением сжатого воздуха. Вследствие этого на поверхности фундамента образуется ровное, прочное монолитное покрытие толщиной 10-30 мм, с заполнением всех трещин, неровностей, раковин. Результатом торкретирования является увеличение прочности и морозостойкости конструкции.

Торкретирование представляет собой механический метод нанесения на поверхность фундамента цементно-песчаного раствора под давлением сжатого воздуха. Вследствие этого на поверхности фундамента образуется ровное, прочное монолитное покрытие толщиной 10-30 мм, с заполнением всех трещин, неровностей, раковин. Результатом торкретирования является увеличение прочности и морозостойкости конструкции.

Усиление фундаментов торкретированием — что это и когда это нужно выполнять

Метод торкретирования применяется для восстановления и усиления фундаментных конструкций здания при обнаружении в них следующих нарушений:

- разрушение защитного слоя бетона вследствие воздействия погодных факторов;

- расслоение и нарушение фундаментов из бутового камня;

- появление трещин на фундаменте в результате его осадки;

- нарушение целостности конструкции в результате механических повреждений.

Торкретирование может выполняться в целях повышения несущей способности фундамента и увеличения срока его службы. Усиление фундамента методом торкретирования производится при реконструкции здания с изменением величин нагрузок.

Усиление фундамента методом торкретирования производится при реконструкции здания с изменением величин нагрузок.

Усиление фундаментов торкретированием — что это и какова технология производства работ

Торкретирование фундаментов производится при помощи специального оборудования, торкрет-пушки и компрессора, подающих цементно-песчаный раствор под давлением 150-350 кПа. Скорость струи при этом может составлять до 100 м/с. Для торкретирования используется смесь соотношением цемента к песку от 1:2 до 1:6.

Смесь в сухом виде подается в сопло торкрет-пушки по одной линии, тогда как по другой подводится вода. Затворенная водой смесь выбрасывается из сопла на обрабатываемую поверхность. За один проход можно создать покрытие толщиной 10-15 мм.

Разновидностью технологии торкретирования является набрызг-бетон (или «мокрый» способ торкретирования), характеризующийся большей крупностью заполнителя (как правило, используется щебень фракцией не более 8 мм). «Мокрый» способ торкретирования подразумевает, что в сопло торкрет-пушки подается уже готовая смесь, затворенная водой. Таким методом можно добиться образования на обрабатываемой поверхности слоя торкретбетона толщиной до 10 см и более.

Таким методом можно добиться образования на обрабатываемой поверхности слоя торкретбетона толщиной до 10 см и более.

Усиление фундаментов торкретированием — что это и каковы особенности этого метода

Покрытие, нанесенное методом торкретирования отличается высокой плотностью и низким уровнем капиллярной пористости. В сравнении с обычным обетонированием фундамента, в торкретбетоне в процессе усадки практически не образуются трещины и раковины.

При выполнении работ некоторое количество наносимого материала может теряться за счет отскока. Величина отскока зависит от условий ведения работ и может составлять от 10 до 20 процентов.

Усиление фундаментов торкретированием — что это и кто выполняет эти работы в Ростове

Одним из ключевых направлений деятельности компании ПроектДон является усиление фундаментов торкретированием в Ростове -на-Дону и области. К вашим услугам опытные инженеры и квалифицированные исполнители работ, которые в кратчайшие сроки готовы ознакомиться с проблемой и предложить клиенту наиболее надежное и экономичное решение.

За консультациями и дополнительной информацией обращайтесь по телефону 8 (961) 295 28 55.

Торкретирование — Справочник химика 21

Оборудование установок гидроочиетки подвергается химической, электрохимической и водородной коррозии. Поэтому методы зашиты оборудования от коррозии — это. в первую очередь, применение наряду с низколегированными, и высоколегированных хромовых и хромомолибденовых сплавов, торкретирование реакторов, изготовление оборудования из двухслойной стали углеродистой основой с внутренней плакировкой из нержавеющей стали, применение ингибиторов коррозии и нейтрализаторов в узлах оборудования, работающего в условиях конденсации паров при температуре до 200°С. Удельный вес легированных сталей в общем объеме оборудования, аппаратов и трубопроводов довольно велик и занимает значительный процент от стоимости затрат на всю установку [c.215]Профилактические подмазки и торкретирование дефектов кладки коксовых камер должны осуществляться во время обработки печей до выдачи и после выдачи кокса перед установкой дверей.

Наряду с систематической обработкой кладки стен камеры вслед за выдачей кокса по графику получили распространение способы горячих ремонтов кладки торкретированием в сочетании с подмазкой огнеупорными замазками разных составов, до выдачи кокса из печи («на кокс»). В этом случае печь не выводится иэ серии. При загрузке шихтой она недогружается с коксовой стороны с тем, чтобы был обнажен дефект кладки. За два-три часа до выдачи печи по графику печь отключается от газосборника, открываются крышки стояков, отводится дверь с коксовой стороны и осуществляется обработка дефектов кладки. При таком способе организации ремонтов время ремонта не ограничивается пятью-десятью минутами, как при торкретировании вслед за выдачей кокса по графику. Качеству ремонта способствует также то, что графит, отложившийся в зоне дефекта, лучше выгорает, что способствует улучшению контакта торкрет-массы и подмазок с кладкой. [c.203]

Наряду с систематической обработкой кладки стен камеры вслед за выдачей кокса по графику получили распространение способы горячих ремонтов кладки торкретированием в сочетании с подмазкой огнеупорными замазками разных составов, до выдачи кокса из печи («на кокс»). В этом случае печь не выводится иэ серии. При загрузке шихтой она недогружается с коксовой стороны с тем, чтобы был обнажен дефект кладки. За два-три часа до выдачи печи по графику печь отключается от газосборника, открываются крышки стояков, отводится дверь с коксовой стороны и осуществляется обработка дефектов кладки. При таком способе организации ремонтов время ремонта не ограничивается пятью-десятью минутами, как при торкретировании вслед за выдачей кокса по графику. Качеству ремонта способствует также то, что графит, отложившийся в зоне дефекта, лучше выгорает, что способствует улучшению контакта торкрет-массы и подмазок с кладкой. [c.203] Для определения требуемого расхода воды производят пробное торкретирование на предварительно подготовленном щите. Если расход воды велик, торкрет-бетон будет сползать и, наоборот, если воды подастся мало — торкрет получается рыхлым и непрочным. Нормальным считается такой расход воды, при котором па нанесенном плотном слое бетона появляются капельки воды ( слезинки ). [c.255]

У аппаратов с внутренними защитными покрытиями — торкретированием, футеровкой кирпичом, другими штучными материалами или изоляционными матами — должны быть установлены (приварены) все детали крепления защитных покрытий и облицовок, а также подготовлены защищаемые поверхности, предусмотренные техническим проектом и рабочими чертежами. [c.9]

Реактор футеруют в поря и[c.200]

Опыт эксплуатации дымовых труб, футерованных шамотным кирпичом, свидетельствует о недостаточной надежности и ре-монтно-пригодности такой футеровки. Более рациональной считают футеровку дымовых труб торкрет-бетоном. Торкретированные футеровки обладают высокой механической прочностью и низкой газо- и водопроницаемостью. Их наносят на металлические поверхности и иа огнеупорную кладку газоходов. Толщину футеровки принимают по теплотехническому расчету. Футеровка состоит из теплоизоляционного и армированного слоев. Армирование многослойных торкрет-бетонных футеровок осуществляется панцирным слоем. В состав торкрет-бетона в качестве вяжущего вещества включают высокоглиноземистый цемент марки не ниже 500. [c.254]

Их наносят на металлические поверхности и иа огнеупорную кладку газоходов. Толщину футеровки принимают по теплотехническому расчету. Футеровка состоит из теплоизоляционного и армированного слоев. Армирование многослойных торкрет-бетонных футеровок осуществляется панцирным слоем. В состав торкрет-бетона в качестве вяжущего вещества включают высокоглиноземистый цемент марки не ниже 500. [c.254]

Для защиты крыш и днищ вертикальных резервуаров применяют покрытия из силикатного цемента, наносимого методом торкретирования на армирующую сетку. Для днищ этих резервуаров иногда применяют бетонную изоляцию. Нанесение таких покрытий довольно сложно, так как они плохо сопрягаются со стенками резервуара. [c.100]

Большинство аппаратов реакционной секции сделаны из торкретированной углеродистой стали. Применение дорогостоящих сплавов требуется лишь на относительно коротких участках трубопроводов и для изготовления парогенератора. [c.275]

[c.275]

Футеровка конвертера состоит из трех слоев примыкающего к кожуху арматурного слоя, внутреннего рабочего слоя и соединяющего их промежуточного слоя. Арматурный слой из магнезитового кирпича служит для снижения теплопотерь и защиты кожуха конвертера при прогаре рабочего слоя. Он не требует замены в течение нескольких лет. Рабочий слой изготавливается из безобжиговых огнеупоров на основе каменноугольной смолы или пека имеет толщину от 0,4 до 0,7 м и выдерживает от 500 до 800 плавок. Так как он подвергается химическому воздействию шлака, размывающему действию потоков металла и шлака и ударам при загрузке шихты, то изнашивается во время работы и требует периодической замены. В последнее время для восстановления рабочего слоя используется метод горячего ремонта (торкретирование футеровки) путем вдувания в конвертер смеси из магнезитового шлака и коксовой пыли. Торкретирование позволяет не останавливать конвертор на длительное время для ремонта. [c.83]

Для предохранения решеток от прогорания их поверхности со стороны огня и дымовых газов защищают изолирующим слоем. Наносимый слой изоляции удерживается крючьями, приваренными к решеткам. На некоторых заводах освоено торкретирование решеток специальным изолирующим раствором, состоящим из шамотного порошка, глины и изоляционного материала. [c.212]

Наносимый слой изоляции удерживается крючьями, приваренными к решеткам. На некоторых заводах освоено торкретирование решеток специальным изолирующим раствором, состоящим из шамотного порошка, глины и изоляционного материала. [c.212]

Цементные торкретированные покрытия [c.98]

Неметаллические покрытия. Покрытия этого вида могут быть неорганические и органические. К неорганическим относятся эмалирование, т. е. нанесение на поверхность металла стекловидной массы (эмали) и торкретирование — нанесение на поверхность металла слоя цементного раствора. [c.195]

Из числа неорганических покрытий укажем на эмалирование (покрытие поверхности металла стекловидной массой — эмалью) и на торкретирование (покрытие тонким слоем цемента). Слой бетона (торкрет) прочно сцепляется с металлом, непроницаем для воды и нечувствителен в отношении газообразных корродирующих агентов. Торкретирование рекомендуется для стационарных металлических сооружений и установок. [c.369]

[c.369]

Сплошное торкретирование стен сооружений. [c.50]

Торкретирование или цементация поверхности опор. [c.51]

Таблица бр-12-07 Торкретирование и обмазка кладки печи [c.58]

Торкретирование поверхностей цемент-пушкой с устройством каркаса из стальной сетки Измеритель — м3 [c.58]

Цементное покрытие наносится методом торкретирования или вручную в три слоя. Предварительно поверхность, подлежащая футеровке, подвергается пескоструйной очистке, обезжириванию, после чего к ней крепится металлическая сетка, которая является арматурой покрытия. [c.352]

Наносят цементно-песчаные покрытия в два слоя методом торкретирования по приваренной к поверхности трубы проволочной арматуре или объемной металлической сетке. До крепления арматуры трубу очищают дробеструйным, пескоструйным или химическим способом. [c.51]

Железобетонные сооружения, не выдерживающие испытания наливом воды, подлежат исправлению методом инъекций или торкретированием. Применение сборного железобетона для монтажа железобетонных наливных сооружений, подлежащих защите, разрешается при условии обеспечения надежной жесткости, устойчивости их в эксплуатационных условиях и герметичности стыков сборных элементов. [c.132]

Применение сборного железобетона для монтажа железобетонных наливных сооружений, подлежащих защите, разрешается при условии обеспечения надежной жесткости, устойчивости их в эксплуатационных условиях и герметичности стыков сборных элементов. [c.132]

Большое значение для сохранности кладки и армирующего оборудования имеют профилактические и текущие ремонты. Эти горячие ремонты могут производиться, как известно, методами торкретирования, подмазки, а также перекладкой отдельных элементов кладки на ходу без остановки обогрева печей. Однако выполненные неправильно и некачественно, без достаточно тщательной подготовки, они могут нанести трудно исправимый вред печной кладке. [c.6]

Торкретирование повреждений в головках камер коксования и стыков между рамами (или бронями) и головками простенков. …….. [c.60]

Ремонт нарушений поверхности кирпича и трещин в головочных кирпичах — ШТМ-1 ШТМ-2 Н-67 Торкретированием либо ручной обмазкой [c. 66]

66]

Л( т. Долговечность аппаратуры достигается за счет применения коррэзионностойких и жаропрочных сталей, а также специальных покрытий — торкретирования, футеровок, эмалирования, гуммирования и т. п. [c.7]

Освоено нанесение защитного > ароупорного покрытия на поверхность крупногабаритных элементов конструкции (дымовых труб, газоходов и др.) после монтажа методом торкретирования. Для дымовых труб используют торкрет-бетон, состоящий из 1 масс. ч. глиноземистого цемента марки 400 и 500,1 масс. ч. диабазовой муки, 2,5 масс. ч. песка из молотого шамотного кирпича, 0,5 масс. ч. песка из молотого х иатомита [47]. [c.247]

Для соблюдения требований к качеству торкретирования осуществляют пооперационный контроль и составляют следующую техническую документацию данные о примененных материалах, акты ревизии состояния металлической части дымовой трубы, об установке армирующей сетки, о приемке отпескостру- енной поверхности и приемке теплоизоляционного слоя, а таклжурнал работ по торкретированию, [c. 256]

256]

При керамической сварке тепловую энергию получают при сгорании в струе кислорода металлических порошков, например, алюминия, кремния и др. Торкрет-массу, содержащую такой топливный компонент и огнеупорный материал, например, динасовый мертель, подают в среде кислорода на нагретую до 800—1000 С (не менее) кладку. Большое количество тепла, выделяющегося при сгорании металлов в кислороде, расходуется на расплавление огнеупорных компонентов торкрет-массы. Условие высокой температуры кладки обуславливается необходимостью инициирования и поддержания горения. Метод ремонта с помошью экзотермических торкрет-масс состоит в нанесении на горячую кладку печи водной суспензии или сухих порошков, включающих термическую смесь, то есть алюминий или кремний и оксиды металлов, например, железа, кобальта, никеля, марганца, огнеупорный порошок. Нагреваясь от кладки, алюминий (кремний) вступает в твердыми оксидами. Выделяющаяся при этом тепловая энергия расходуется на расплавление материала и формирование на дефектах защитной огнеупорной наплавки.

Способ не нуждается в использовании традиционных энергоносителей — топливного газа или кислорода, так как процесс теплогенерации происходит в твердой фазе. Есть способы, комбинирующие факельное торкретирование и экзотермические добавки. [c.203]

Способ не нуждается в использовании традиционных энергоносителей — топливного газа или кислорода, так как процесс теплогенерации происходит в твердой фазе. Есть способы, комбинирующие факельное торкретирование и экзотермические добавки. [c.203]Технология ремонта кладки печных камер при любом способе торкретирования включает обязательную подготовку поврежденного участка, нанесение торкрет-покрытия и его термообработку. До нанесения торкрет-массы ремонтируемое место должно быть очищено и обезграфичено. Торкрет-масса наносится послойно тонкими слоями не более 5—6 мм. После нанесения торкрет-массы ее заглаживают стальной лопаткой. Каждый новый слой должен наносится только после нагрева предьшущего слоя докрасна. При заделке больших раковин необходимо совмещать торкретирование с подмазкой вручную. [c.203]

Цементные торкретированные покрытия (табл. 15) рекомендуется применять при бестраншейной прокладке трубопроводов способом продавливания без футляра. Они представляют собой изоляционные оболочки из затвердевшего цементно-песчаного раствора, нанесенного на стальные трубы по нагянутсй армирующей сетке или 98 [c.98]

Они представляют собой изоляционные оболочки из затвердевшего цементно-песчаного раствора, нанесенного на стальные трубы по нагянутсй армирующей сетке или 98 [c.98]

Экранирующий слой наносят методом торкретирования или вручную. Бетон, предназначенын для торкретных работ, изготовляется из пуццоланового портландцемента, диабазовой муки и молотого шамота из класса Б в весовом соотношении 1 1 1. Для ручных работ применяется бетон, включающий жидкое стекло (модуль не ниже 2,5), диабазовую муку и молотый шамот класса Б в весовом соотношении соответственно 1 0,8 2 и 10—15% от веса жидкого стекла (кремнефтористого натрия). [c.360]

Основное оборудование установки изоселектоформинга. К нему относятся реактор гидроочистки и три реактора блока изоселектоформинга, сепараторы гидроочистки и блока изомеризации, теплообменники, холодильники и колонны К-1 — стабилизационная колонна гидроочистки, К-6 — фракционирующий абсорбер и К-7 — стабилизационная колонна блока изоселектоформинга. Все реакторы установки аксиального типа. Корпус реактора Р-1 выполнен из стали 09Г2С, днище — из стали 12ХМ, корпус торкретирован. Его диаметр 2600 мм, высота 8690 мм, объем 30 м . Расчетная температура 520°С. [c.196]

Все реакторы установки аксиального типа. Корпус реактора Р-1 выполнен из стали 09Г2С, днище — из стали 12ХМ, корпус торкретирован. Его диаметр 2600 мм, высота 8690 мм, объем 30 м . Расчетная температура 520°С. [c.196]

Реактор установки изготовлен изстали 12МХс плакирующим слоем из стали 08ХН10Т. В этом случае реактор не требует торкретирования жаропрочным бетоном, материал реактора непосредственно контактируете продуктами реакции при температуре 360-380°С, а в период газовоздущной регенерации — при 500°С и выще. Расчетное давление в реакторе 4,8 МПа. Диаметр реактора 3816 мм, высота 10202 мм. В реактор загружается 56 т катализатора на слой шаров разного диаметра (от 5 до 16 мм), которые удерживаются на опорной решетке. [c.216]

Частицы размером более 2,5 мм в большннстве своем отскакивают от покрываемой поверхности при торкретировании. [c.360]

Монолитные бетонные футеровки наносятся методом торкретирования. Нанесенная футеровка выдерживается некоторое время на воздухе для предварительного затвердевания. Затем для придания футеровке высоких термомеханических свойств ее подвергают гидротермальной обработке (обработке мятым паром с примесью острого пара) при температуре не более 160° С и давлении 5,4 кГ1см , Гидротермальная обработка может производиться при более низ ких давлениях. Температуру и давление повышают постепенно (примерно за 24 ч). В этих условиях футеровка выдерживается в течение суток (в случае более низких температур и давлений длительность выдержки увеличивается). [c.360]

Нанесенная футеровка выдерживается некоторое время на воздухе для предварительного затвердевания. Затем для придания футеровке высоких термомеханических свойств ее подвергают гидротермальной обработке (обработке мятым паром с примесью острого пара) при температуре не более 160° С и давлении 5,4 кГ1см , Гидротермальная обработка может производиться при более низ ких давлениях. Температуру и давление повышают постепенно (примерно за 24 ч). В этих условиях футеровка выдерживается в течение суток (в случае более низких температур и давлений длительность выдержки увеличивается). [c.360]

При нанесении покрытий их следует защищать от воздействия влаги (дождя или снега), солнечных лучей, сквозняка, низких температур, поэтому торкретирование ведется в закрытых помещениях при температуре окружающего воздуха не ниже 5°С. Первый слой покрытия наносят толщиной 12 — 15 мм, второй — не менее 15 и не более 20 мм. Концы труб (рис. II) оставляют незащищенными, что вспоследствии облегчает их стыковку. После нанесения торкрета трубы выдерживают во влажных условиях в течение 7 суток до легкого высыхания, затем на пове(рхность наносят гидроизоляционное двухслойное покрытие из полиэфирной смолы ПНА-1И, отверждаемой перекисью бензоила. Последняя вводится в количестве 4 /о от массы смолы в виде пасты. Общая толщина гидроизоляционного покрытия составляет 0,5 0,6 мм (рис. II). Стыки изолируют на трассе вручную цементно-песчаным раствором, который наносят по металлической сетке, натянутой на приваренные к поверхности трубы металлические штыри. Целесооб разно использовать для этого расширяющийся цемент. [c.51]

После нанесения торкрета трубы выдерживают во влажных условиях в течение 7 суток до легкого высыхания, затем на пове(рхность наносят гидроизоляционное двухслойное покрытие из полиэфирной смолы ПНА-1И, отверждаемой перекисью бензоила. Последняя вводится в количестве 4 /о от массы смолы в виде пасты. Общая толщина гидроизоляционного покрытия составляет 0,5 0,6 мм (рис. II). Стыки изолируют на трассе вручную цементно-песчаным раствором, который наносят по металлической сетке, натянутой на приваренные к поверхности трубы металлические штыри. Целесооб разно использовать для этого расширяющийся цемент. [c.51]

Торкретирование, торкрет в Санкт-Петербурге

ООО Оптимум Прайс осуществляет торкретирование различными методами на любые поверхности. Наиболее востребованным является торкретирование бетона при восстановлении несущих способностей конструкций. Метод торкретирования позволяет покрыть растрескавшийся фундамент или стену слоем высокопрочного бетона. Важно знать, что само по себе торкретирование, цена которого не так уж высока, не может являться единственным действием для усиления фундамента, важно сочетание технологий, имеющихся в арсенале нашей компании.

Вместо торкретирования, для усиления кирпичной кладки стен, логичнее применять технологию косвенного армирования. Кроме того, технология косвенного армирования осуществляется при недостаточном армировании для укрепления фундамента.

Нужно отметить, что наружный слой торкрета, даже с учётом использования металлической сетки, не даёт такого эффекта, как полноценное усиление стен изнутри с помощью инъектирования.

Даже устройство металлической рубашки или, модное сейчас, усиление углеволокном стен имеет лучший эффект, чем торкретирование. То, что можно отметить, как плюс торкретирования — это декоративный эффект. Дефекты стены оказываются скрыты под слоем материала для торкретирования. Таким образом, прежде чем приступать к ремонтным работам и выбрать тот или иной способ усиления, важно определиться с итоговыми характеристиками и целью, которых вы планируете достичь.

Рабочий процесс при торкретировании достаточно прост и не требует применения крупногабаритного оборудования. Специалисты Оптимум Прайс применяют компактные установки, позволяющие проводить усиление конструкций торкретированием в закрытых помещениях и при сложных условиях.

Специалисты Оптимум Прайс применяют компактные установки, позволяющие проводить усиление конструкций торкретированием в закрытых помещениях и при сложных условиях.

Торкретирование, торкрет

Установка собирается непосредственно на объекте и заполняется качественной строительной смесью. Оптимум Прайс применяет надёжные смеси для торкретирования, чтобы уверенно нести гарантию на проведённые работы.

Узнать цену на торкрет в Санкт-Петербурге и других городах, получить консультацию со специалистом, можно по телефону Оптимум Прайс:Санкт-Петербург:

8 (812) 612-23-50

Москва:

8 (495) 291-03-50

Другие города РФ:

8 800 775-94-50

Или заполните заявку на просчет стоимости работ.ООО Оптимум Прайс осуществляет торкретирование двумя методами:

- сухой;

- мокрый;

Сухой метод торкретирования:

Под высоким давлением сжатого воздуха смесь торкрет наносится на поверхность конструкции, что обеспечивает плотное взаимодействие частиц цемента с поверхностью конструкции, проникая в мелкие трещины и заполняя поры бетона, или кирпича.

Мокрый метод торкретирования:

Отличается от сухого метода тем, что при нанесении сухая смесь смешивается в сопле с водой.

Какой метод необходимо применить в каждом конкретном случае определяется специалистами Оптимум Прайс в зависимости от характеристик объекта и технических возможностей выполнения того или иного метода на данном участке.

Торкетирование СПб

Торкрет смеси Оптимум Прайс

Специальные смеси для торкретирования, используемые специалистами Оптимум Прайс, предназначены для ремонта, защиты и восстановления несущей способности бетонных, ж/б бетонных, кирпичных и шлакоблочных конструкций.

Также торкрет смеси Оптимум Прайс повышают прочность конструкции, защищают от проникновения влаги и увеличивают морозостойкость.

Торкетирование СПб

Особенности торкрет смесей Оптимум Прайс:

- обладают высокой агдезией к поверхностям из бетона, металла, камня и др.;

- обладают высокими показателями прочности;

- обеспечивают надежную защиту от влаги;

- высокая морозоустойчивость;

- низкая усадка при затвердевании;

- отсутствие коррозии;

- минимальный отскок от поверхности;

- безопасный и нетоксичный состав;

Толщина торкретирования не зависит от метода торкретирования или торкрет установки. Тут важно понимание характеристик, получаемых на выходе.

Тут важно понимание характеристик, получаемых на выходе.

Торкретирование фундамента или торкрет стен должен выполняться профессионалами, с использованием специального оборудования. Только так вы можете быть уверены в качественном результате!

Методы торкретирования | Aliva

Описание методов торкретирования

Под методами торкретирования понимается технология транспортировки торкрет-бетона от места его передачи от транспортного средства до торкрет-форсунки, а также непосредственно сам набрызг строительного материала. В предыдущих разделах были изложены различия между «сухими» и «мокрыми» торкрет-смесями. Аналогичные различия существуют и между методами набрызга данных материалов, которые обусловлены тем фактом, что различные по своим свойствам материалы не могут транспортироваться и наноситься одинаковыми методами.

| Тип торкрет-смеси | Метод транспортировки | Торкрет-форсунка |

| Сухой торкрет-бетон Сухой торкрет-раствор | Пневматическая подача (роторным насосом) | Подмешивание в форсунке или непосредственно перед ней: — воды; — добавки (ускорителя твердения).  |

| Мокрый торкрет-бетон Мокрый торкрет-раствор | Гидравлическая подача (поршневым насосом) | Подмешивание в форсунке или непосредственно перед ней: — сжатого воздуха; — добавки (ускорителя твердения). |

| Пневматическая подача (роторным насосом) | Подмешивание в форсунке или непосредственно: — сжатого воздуха; — добавки (ускорителя твердения). |

Оба метода торкретирования имеют свои преимущества, которые отражаются в специфике и условиях их применения.

Ниже представлен краткий сравнительный обзор методов торкретирования.

| Сухое торкретирование | Мокрое торкретирование | |

| Пылеобразование | Высокое | Низкое |

| Отскок | Высокий | Низкий |

| Производительность | Низкая | Высокая |

Малая производительность | Высокая производительность ↓ Большие сечения выработок |

Набрызг-бетон — Civil Wale

Набрызг-бетон – метод нанесения бетона или раствора пневматическим способом или распылением с помощью сопла, имеющего высокую скорость на подготовленной поверхности.

также называют торкрет-бетоном или торкрет-бетоном.

Обычно армируется сталью, стержнями, стальной сеткой или волокнами. Он укладывается и уплотняется или уплотняется с силой, с которой он одновременно выбрасывается. Его можно распылять на любую форму и тип поверхности.

Типы процесса торкретирования

Процесс сухого смешивания

Процесс приготовления сухой смеси включает помещение сухих ингредиентов в бункер.Затем эта смесь пневматически подается по шлангу к соплу. Добавление воды в форсунку контролируется Nozzleman. Вода и сухая смесь смешиваются не полностью, а завершается, когда смесь попадает на приемную поверхность. Требуется опытный насадник, особенно в случае толстых или сильно армированных профилей. Процесс сухой смеси имеет преимущество содержания воды. Он может быть немедленно отрегулирован наладчиком, что позволяет более эффективно размещать потолочные и вертикальные установки без использования ускорителей. Процесс сухой смеси удобен при ремонтных работах, когда необходимо часто останавливаться, так как сухой материал легко выливается из шланга.

Процесс сухой смеси удобен при ремонтных работах, когда необходимо часто останавливаться, так как сухой материал легко выливается из шланга.

Процесс мокрого смешивания

Торкрет-бетон с мокрой смесью состоит из перекачки уже приготовленного бетона, обычно товарного бетона, в сопло. Через сопло подается сжатый воздух, который нагнетает смесь на приемную поверхность. Процедура мокрого процесса обычно дает меньше пыли, отскока и отходов по сравнению с процессом сухой смеси.Самым большим преимуществом процесса мокрой смеси является то, что все ингредиенты смешиваются с водой и добавками, а также большие объемы могут быть уложены за меньшее время, чем бетон сухой технологии.

Области применения торкретбетона

- Используется для укрепленных скальных откосов.

- Используется для ремонтно-восстановительных работ.

- Используется в тонких накладных вертикальных и горизонтальных поверхностях.

- Используется для гидроизоляции стен.

- Используется в криволинейных и складчатых участках, таких как каналы, резервуары, туннели и т. д.

- Используется при добыче твердых пород.

Торкрет-машины

Торкрет-машины— это машины, которые контролируют весь процесс. Это очень быстро и легко. Для процесса мокрого распыления используются как ручной, так и механический методы. Традиционно мокрый набрызг-бетон наносится машиной. Для механизации работы требуется высокая производительность распыления и большие поперечные сечения. Для работы с влажными смесями в основном используются системы набрызга бетона с дуплексными насосами. В отличие от обычных бетононасосов, эти системы должны отвечать дополнительному требованию подачи бетона как можно более постоянным и, следовательно, непрерывным, чтобы гарантировать равномерное распыление.

Преимущества торкретбетона

- Обладает отличной адгезией, делает бетонные слои очень прочными.

- Экономичнее.

- Требуется меньше опалубки.

Недостатки торкретбетона

- Себестоимость больше.

- Больше отходов бетона.

- Проблема запыления.

Торкрет-бетон | 2 типа торкретбетона | Преимущества торкретирования | Торкрет-материалы | Применение торкретбетона

Набрызгбетон – это высокоэффективный бетон или строительный раствор, который проходит через шланг из трубы и с помощью давления выбрасывается с большей скоростью на опорную поверхность.Именно сила этого действия распыления вызывает уплотнение бетона или раствора, который затем структурирует слои бетона до необходимой толщины. Набрызг-бетонирование стало лучшим методом для возведения криволинейных поверхностей.

Облицовка тоннелей и купола в настоящее время намного проще в разработке с появлением технологии торкретирования. Это широко признанный и используемый метод схватывания материала, который по своей природе является цементным, для огромного спектра применений. С 1900 года, когда он был изобретен американским таксидермистом Карлом Экли, он претерпел многочисленные усовершенствования, будь то в механизме или в конкретных методах, необходимых для пневматического использования раствора или бетона.

С 1900 года, когда он был изобретен американским таксидермистом Карлом Экли, он претерпел многочисленные усовершенствования, будь то в механизме или в конкретных методах, необходимых для пневматического использования раствора или бетона.

Сегодня он превратился в незаменимый материал, поскольку он легко адаптируется, долговечен, обладает высокой прочностью, отличной способностью к склеиванию, а в местах с затрудненным доступом он имеет тенденцию эффективно распыляться на поверхность с высокой скоростью, что делает его полезным для работы. . Его области применения варьируются от страховки склонов и поверхностей до реконструкции существующих конструкций.

Набрызг-бетон наносится на щелевидную поверхность, как правило, по причинам, например, для защиты поверхности, которая без обработки распадется или станет непрочной из-за разрушения и деформации. В горнодобывающей промышленности в последние годы наблюдается высокий спрос на торкрет-бетон для подземных работ. Одновременная работа по многочисленным выработкам, неожиданные условия заполнения и проблемы с доступом — это часть проблем, которые безошибочно характерны для подземных горных работ и которые требуют новых и творческих применений технологии торкретирования.

Существует по большей части два типа технологии торкретирования, например,

- Торкрет-бетон с сухой смесью (DMS)

- Торкрет-бетон с мокрой смесью (WMS)

В этом типе процесса торкретирования смесь цемента и влажного песка подается по транспортировочному шлангу к уникальному механическому питателю или огнестрельному оружию, называемому транспортировочным оборудованием. Смесь дозируется в транспортировочный шланг подающим колесом или торговцем.Этот материал транспортируется сжатым воздухом, проколотым комплексом, в котором вода находится под напряжением и смешивается с различными закрепителями. Раствор вылетел из носика с большой скоростью на поверхность для торкретирования. В этом процессе любое изменение количества воды может быть достигнуто сопловым мастером без особых усилий.

В случае, если содержание воды больше, бетон обычно будет свисать при попадании на вертикальную поверхность. Мера воды должна быть изменена, чтобы потери материала оправдались как можно меньше.Отношение вода/цемент должно быть где-то в пределах 0,33-0,50. Для торкретирования этим методом доступны несколько типов оборудования. Аппаратура, гарантирующая постоянный запас раствора, может передавать материал на расстояние 45-100 м по вертикали и 300-500 м по горизонтали.

Мера воды должна быть изменена, чтобы потери материала оправдались как можно меньше.Отношение вода/цемент должно быть где-то в пределах 0,33-0,50. Для торкретирования этим методом доступны несколько типов оборудования. Аппаратура, гарантирующая постоянный запас раствора, может передавать материал на расстояние 45-100 м по вертикали и 300-500 м по горизонтали.

В этом типе процесса торкретирования каждый из фиксаторов, таких как песок, цемент, вода и более мелкие крупные заполнители, смешивается перед поступлением в камеру транспортировочного оборудования.Подготовленный бетонный раствор дозируется на 7 сред в носик, в носик вдувается дополнительный воздух для увеличения скорости и работы на рабочем примере. Имеется приспособление для укладки бетона со скоростью от 3,0 до 9,0 м 3 /час.

Чудо падения куска раствора или бетона, вылетевшего на обрабатываемую поверхность из-за большой скорости потока, называется отскоком и зависит от соотношения вода/цемент, а также характера и положения обработанная поверхность. Предполагаемый диапазон отскока составляет 5,0–15 % для горизонтальных плит, 15–30 % для вертикальных и наклонных поверхностей и от 20,0 до половины для обработки углов и потолочных поверхностей. В случае использования легкого бетона предпочтительным является процесс сухой смеси.

Предполагаемый диапазон отскока составляет 5,0–15 % для горизонтальных плит, 15–30 % для вертикальных и наклонных поверхностей и от 20,0 до половины для обработки углов и потолочных поверхностей. В случае использования легкого бетона предпочтительным является процесс сухой смеси.

Более низкое водоцементное отношение обеспечивает более высокую прочность, меньшую усадку при высыхании и ползучести, а также более высокую долговечность. Хотя при мокром способе более высокой стойкости можно без особого труда добиться за счет использования специалистов по воздухововлечению.Когда водоцементное отношение можно точно контролировать при мокром процессе, мокрый процесс не вызывает большинства должных проблем. В тот момент, когда больший предел, доступный в процессе мокрой смеси, приводит к более высоким темпам схватывания бетона.

Применение торкретбетона- Он широко используется в различных конструкциях, таких как тонкие накладные горизонтальные или вертикальные поверхности, особенно изогнутые или изогнутые сегменты, облицовка резервуаров, каналов и туннелей.

- Дополнительно используется в водонапорных сооружениях, бассейнах и предварительно напряженных резервуарах.

- Эффективно используется при выравнивании каменных откосов и краткосрочной гарантии недавно обнаруженных каменных поверхностей.

- Используется для защиты от коррозии при длительных перевозках пиллинга, нефтяных резервуаров, угольных укреплений, стальных строительных каркасов и различных строительных конструкций, а также для покрытия конструкционной стали для изоляции.

- Производятся для высокотемпературных применений, таких как огнеупорное покрытие дымоходов, печей, печей и т.д.

Цемент, песок, вода и заполнители являются основными материалами, используемыми в торкрет-бетоне вместе с различными добавками и пластификаторами для улучшения его работы. Высокое соотношение вода/цемент приводит к медленному схватыванию и влияет на конечное качество, в то время как содержание влаги в песке или заполнителе дополнительно измеряется. Идеальное соотношение вода/цемент составляет около 0,45. Состав песка или заполнителя зависит от водопроницаемости, ускорителей, удобоукладываемости, усадки, отскока и долговечности.

Идеальное соотношение вода/цемент составляет около 0,45. Состав песка или заполнителя зависит от водопроницаемости, ускорителей, удобоукладываемости, усадки, отскока и долговечности.

Требования к цементу для торкретирования такие же, как и для традиционного бетона. Низкощелочной цемент следует указывать, когда используемые заполнители рассматриваются как химически восприимчивые к щелочам в цементе. Цемент с воздухововлекающими добавками использовался в процессе мокрого смешивания и давал измененные результаты, при этом содержание воздуха обычно было намного ниже, чем в обычном бетоне.

Использование воздухововлекающих цементов в целом не рекомендуется, так как на заданное содержание воздуха влияют внешние факторы, например, длина шлангов, давление воздуха и тип фурнитуры.Пуццолан взаимодействует с гидроксидом кальция и водой при добавлении к матрице портландцемента для создания большего количества геля силиката кальция.

Вода- Вода для смешивания: Следует использовать питьевую воду.

Если это недоступно, следует попробовать предлагаемый источник воды.

Если это недоступно, следует попробовать предлагаемый источник воды. - Вода для затворения: При применении воды для затворения торкрет-бетона нет особых условий. При отверждении архитектурного торкретбетона вода должна быть освобождена от компонентов, вызывающих образование пятен.

Набрызг-бетонирование легким заполнителем, как правило, подходит для процесса с применением сухих смесей. Так как контакт заполнителя и влаги начинается в носике, резкого снижения удобоукладываемости, характерного для обычного легкого бетона, не происходит.

Арматурная сталь Арматурный стержень для торкретирования должен соответствовать требованиям, предъявляемым к обычному бетону. Ввиду метода размещения использование стержней диаметром более 16 мм или значительных концентраций стали нецелесообразно.Огромные стержни затрудняют достаточное развитие качественного набрызг-бетона за стержнем, а большие концентрации стали мешают укладке торкрет-бетона. В целом, для армирования торкрет-бетона рекомендуется расстояние между стержнями от 150 мм до 300 мм.

В целом, для армирования торкрет-бетона рекомендуется расстояние между стержнями от 150 мм до 300 мм.

Из-за недостатков оборудования для торкретирования использование добавок в торкретбетоне не эквивалентно использованию в традиционном бетоне. Добавки должны быть опробованы в поле, предшествующем их использованию, с большой ответственностью, чтобы гарантировать достижение идеальных свойств.Химические добавки, используемые в торкрет-бетоне , должны соответствовать требованиям установки.

Преимущества торкретированияЕсть несколько преимуществ торкретбетона, например,

- Чрезвычайно прочный ответ для удержания разделителя.

- Торкрет-бетонирование укрепляет и закрепляет земляные валы.

- Перегородки для набрызг-бетона выгодны в финансовом отношении по сравнению с обычными разделителями-держателями.

- Более высокая скорость строительства по сравнению с монолитными бетонными перегородками.

- ACI, в частности, доступны для торкретирования конструкции перегородки.

- Использование технологии торкретирования в качестве корректировки при строительстве.

- Обладает высокой износостойкостью, высокой прочностью и низкой проницаемостью.

- Поскольку цементирование осуществляется исключительно быстро с помощью распыления, стоимость работ низкая.

- Обеспечивает большую прочность сцепления с поверхностью земли.

- Уменьшает использование каркасного материала до 100%.

- Устраняет необходимость в дополнительных противовесах для разделителя.

- Сокращение времени, необходимого для схватывания конструкции и заливки бетона.

Пенобетон или легкий бетон, их преимущества и недостатки

Бетонные блоки и способ их изготовления

Для получения дополнительной информации нажмите здесь.

%PDF-1.6 % 212 0 объект > эндообъект внешняя ссылка 212 85 0000000016 00000 н 0000002665 00000 н 0000002784 00000 н 0000002913 00000 н 0000003690 00000 н 0000003727 00000 н 0000003841 00000 н 0000003953 00000 н 0000007308 00000 н 0000012481 00000 н 0000012624 00000 н 0000013206 00000 н 0000018409 00000 н 0000018801 00000 н 0000024265 00000 н 0000024875 00000 н 0000025520 00000 н 0000025694 00000 н 0000025869 00000 н 0000026136 00000 н 0000026771 00000 н 0000027044 00000 н 0000027656 00000 н 0000033387 00000 н 0000033940 00000 н 0000034478 00000 н 0000034646 00000 н 0000034905 00000 н 0000035376 00000 н 0000035629 00000 н 0000036145 00000 н 0000041161 00000 н 0000041437 00000 н 0000041839 00000 н 0000042295 00000 н 0000042474 00000 н 0000046554 00000 н 0000051334 00000 н 0000053984 00000 н 0000054021 00000 н 0000080470 00000 н 0000106710 00000 н 0000137284 00000 н 0000172504 00000 н 0000172574 00000 н 0000173388 00000 н 0000173654 00000 н 0000173821 00000 н 0000173848 00000 н 0000174174 00000 н 0000176308 00000 н 0000176585 00000 н 0000177605 00000 н 0000177862 00000 н 0000199534 00000 н 0000199801 00000 н 0000200195 00000 н 0000224457 00000 н 0000224717 00000 н 0000225236 00000 н 0000270600 00000 н 0000271105 00000 н 0000380993 00000 н 0000383150 00000 н 0000386327 00000 н 0000388482 00000 н 0000391024 00000 н 0000391529 00000 н 0000394174 00000 н 0000396331 00000 н 0000399842 00000 н 0000401999 00000 н 0000405471 00000 н 0000407628 00000 н 0000411485 00000 н 0000413642 00000 н 0000416380 00000 н 0000418537 00000 н 0000421755 00000 н 0000423912 00000 н 0000428097 00000 н 0000428602 00000 н 0000432785 00000 н 0000434940 00000 н 0000001996 00000 н трейлер ]/предыдущая 2204987>> startxref 0 %%EOF 296 0 объект >поток hb«`e`pf`g`

Что такое торкрет-бетон | Ганит против.

Торкрет-бетон – HPD TEAM

Торкрет-бетон – HPD TEAMЧто такое торкрет-бетон | Торкрет-порошка и торкрет-бетона

Что такое торкрет-бетон?

Торкретбетон можно описать как смесь цемента , песка и воды , распыляемую пневматически через сопло и на высокой скорости для получения уплотненной, плотной и однородной массы. В набрызг-бетон марки можно добавить армирование волокном и микрокремнезем для повышения прочности заполнителя.

Правильное использование торкретбетона позволит получить прочный бетон с соответствующим сцеплением . Торкрет-бетон используется, и он мощный для тонких секций и больших площадей.

Торкретбетон будет иметь высокую прочность, низкое водопоглощение и низкую проницаемость при правильном смешивании и применении.

К сожалению, неправильное нанесение торкретбетона приведет к образованию восприимчивой бетонной поверхности, уязвимой для химической коррозии, что снижает прочность конструкции.

Набрызг-бетон – это метод использования бетона, выбрасываемого с высокой скоростью, как правило, непосредственно на вертикальный или верхний пол.Воздействие, возникающее в результате применения, уплотняет бетон.

Несмотря на то, что затвердевшие компоненты торкретбетона такие же, как и у традиционного монолитного бетона, характер системы укладки обеспечивает превосходное сцепление с максимальным количеством оснований, в основном сложных форм или форм.

Торкрет-система требует меньше опалубки и может быть более экономичной, чем традиционный бетон. Набрызг-бетон выполняется мокрым или сухим способом.

При технологии торкретирования с мокрой смесью все компоненты смешиваются вместе с водой перед попаданием в напорный шланг. Техника торкретирования сухой смесью добавляет воду в смесь на сопле. Торкрет-бетон используется в новых строительных проектах и ремонтных работах и подходит для изогнутых и тонких слоев.

Торкрет-бетон с сухой смесью

В большинстве случаев при использовании метода торкрет-бетона с сухой смесью заполнитель и цементная смесь смешиваются с водой внутри напорного шланга. Эта смесь распыляется из сопла шланга на высокой скорости на целевую поверхность.

Преимущество использования метода торкретирования сухими смесями:

- Минимальный или нулевой беспорядок в процессе производства, что облегчает работу по очистке площадки.

- Этот метод идеально подходит для бассейнов с небольшой рабочей зоной или бассейнов с площадью водной поверхности менее 1000 кв. футов, а также для бассейнов со сложными деталями.

- Шланг легче и проще в использовании

- Простота установки, демонтажа и очистки, а также контроль материалов на месте.

- Сверхвысокая прочность с низкой усадкой

Торкрет-бетон с мокрой смесью

При методе торкретирования с мокрой смесью предварительно смешанный бетон перемещается по линии с добавлением воздуха, как только бетон достигает сопла. Этот воздух будет создавать очень высокоскоростной поток смеси, которая в большинстве случаев представляет собой цемент, крупный песок и крупный заполнитель диаметром менее 3/8 дюйма.

Этот воздух будет создавать очень высокоскоростной поток смеси, которая в большинстве случаев представляет собой цемент, крупный песок и крупный заполнитель диаметром менее 3/8 дюйма.

Преимущества использования метода набрызг-бетона с мокрой смесью включают:

- Меньший отскок торкрет-бетона во время нанесения

- Опалубка не требуется или требуется совсем немного.

- Экономичный метод укладки бетона.

- Идеально подходит для неровных поверхностей.

- Обеспечивает более удобное обращение с материалами в труднодоступных местах.

- Возможность использования ускорителей, воздухововлечений, волокон и других добавок.

- Скорость внесения выше.

- Простота применения для более сложных проектов, например, с несколькими завесами из арматурных стержней r .

Разница между торкрет-бетона и торкретбетона

Торкрет-бетон изначально был торговой маркой сухой бетонной смеси , наносимой пневматическим способом. Когда термин «торкретбетон» был одобрен Американским институтом бетона (ACI) в 1950-х годах, он относился к строительному раствору, наносимому пневматическим способом.

Когда термин «торкретбетон» был одобрен Американским институтом бетона (ACI) в 1950-х годах, он относился к строительному раствору, наносимому пневматическим способом.

Сегодня компании и частные лица нередко называют торкрет-бетон сухими смесями «торкрет-бетон», когда речь идет о методе нанесения торкрет-бетона .

Бетон может быть изготовлен из торкретбетона или торкретбетона . Разница между ними заключается в том, что бетон смешивается с водой . Торкрет-бетон относится к влажному бетону, который полностью перемешан еще до того, как его выпустят из шланга. Gunite — это сухая бетонная смесь, которая смешивается с водой только в сопле при распылении.

Торкрет-процесс

Торкрет-бетон – Из Википедии, свободной энциклопедии

Набрызг-бетон представляет собой бетон (или иногда раствор), который транспортируется по шлангу и пневматически с высокой скоростью выбрасывается на поверхность в качестве строительной техники.

Торкрет-бетон обычно является всеобъемлющим термином, который может использоваться как для мокрой, так и для сухой смеси. Однако в сфере строительства бассейнов термин «торкретбетон» относится к мокрой смеси, а «торкрет» относится к сухой смеси; в данном контексте эти два термина не являются взаимозаменяемыми (см.«Гунит» обсуждение ниже).

Торкрет-бетонодновременно укладывается и уплотняется за счет силы, с которой он выбрасывается из сопла. Его можно воздействовать на любой тип или форму поверхности, включая вертикальные или потолочные области.

Торкрет-бетон

Форсунка для торкретирования с бетонным шлангом 75 мм от линейного насоса и линией сжатого воздуха 20 мм. Строительство бассейна из торкретбетона в Северной Австралии. Набрызг-бетон представляет собой бетон (или иногда раствор), который транспортируется по шлангу и пневматически с высокой скоростью выбрасывается на поверхность в качестве строительной техники.

Набрызг-бетон обычно является всеобъемлющим термином, который может использоваться как для мокрой, так и для сухой смеси. Однако в сфере строительства бассейнов термин «торкретбетон» относится к мокрой смеси, а «торкрет» относится к сухой смеси; в этом контексте эти два термина не являются взаимозаменяемыми (см. обсуждение «Торкрет-бетон против торкрет-бетона» ниже). Торкрет-бетон

Однако в сфере строительства бассейнов термин «торкретбетон» относится к мокрой смеси, а «торкрет» относится к сухой смеси; в этом контексте эти два термина не являются взаимозаменяемыми (см. обсуждение «Торкрет-бетон против торкрет-бетона» ниже). Торкрет-бетон

одновременно укладывается и уплотняется благодаря силе, с которой он выбрасывается из сопла. Его можно воздействовать на любой тип или форму поверхности, включая вертикальные или потолочные области.

История

Набрызг-бетон, тогда известный как торкрет-бетон, был изобретен в начале 1900-х годов американским таксидермистом Карлом Экли и использовался для заполнения гипсовых моделей животных. Он использовал метод выдувания сухого материала из шланга сжатым воздухом, впрыскивая воду в сопло по мере ее выпуска. Позже это использовалось для исправления слабых мест в старых зданиях. В 1911 году он получил патент на свои изобретения, «цементную пушку», используемое оборудование и «торкрет», материал, который производился.

До 1950-х годов, когда был разработан процесс мокрой смеси, использовался только процесс сухой смеси. В 1960-х годах был разработан альтернативный метод торкретирования сухим способом с разработкой роторного пистолета с открытым бункером, который можно было подавать непрерывно. Торкрет-бетон также является жизнеспособным средством и методом укладки конструкционного бетона.

Форсунка — человек, управляющий форсункой, подающей бетон на поверхность. Форсунка управляется вручную на небольших работах, например при строительстве небольших бассейнов.При более крупных работах форсунку иногда можно удерживать механическими руками, когда форсунка управляет работой с помощью ручного пульта дистанционного управления.

Сухая смесь и мокрая смесь

Метод сухой смеси включает помещение сухих ингредиентов в бункер, а затем их пневматическую транспортировку через шланг к соплу. Форсунка контролирует добавление воды в форсунку. Вода и сухая смесь не смешиваются полностью, а завершаются, когда смесь попадает на приемную поверхность. Для этого требуется опытный насадник, особенно в случае толстых или сильно армированных профилей. Преимущества процесса сухой смеси заключаются в том, что форсунка может мгновенно отрегулировать содержание воды, что позволяет более эффективно размещать смесь в подвесных и вертикальных приложениях без использования ускорителей. Процесс сухой смеси полезен при ремонтных работах, когда необходимо часто останавливаться, так как сухой материал легко выгружается из шланга.

Для этого требуется опытный насадник, особенно в случае толстых или сильно армированных профилей. Преимущества процесса сухой смеси заключаются в том, что форсунка может мгновенно отрегулировать содержание воды, что позволяет более эффективно размещать смесь в подвесных и вертикальных приложениях без использования ускорителей. Процесс сухой смеси полезен при ремонтных работах, когда необходимо часто останавливаться, так как сухой материал легко выгружается из шланга.

Торкрет-бетон с мокрой смесью включает закачку предварительно приготовленного бетона, обычно товарного бетона, в сопло.Через сопло подается сжатый воздух, который нагнетает смесь на приемную поверхность. Процедура мокрого пистолета обычно дает меньше отскока, отходов (когда материал падает на пол) и пыли по сравнению с процедурой сухой смеси. Самым большим преимуществом процесса мокрого смешивания является то, что большие объемы могут быть размещены за меньшее время.

Набрызг-бетон против торкрет-бетона

Набрызг-бетон сегодня является всеобъемлющим термином, описывающим набрызг бетона или строительного раствора как сухим, так и мокрым способом. Тем не менее, торкретбетон также иногда может использоваться (неправильно), чтобы отличить метод мокрой смеси от метода сухой смеси. Термин торкретбетон был впервые определен Американской ассоциацией инженеров железнодорожного транспорта (AREA) в начале 1930-х годов. К 1951 году торкрет-бетон стал официальным общим названием процесса набрызг-бетона, независимо от того, используется ли в нем мокрый или сухой процесс.

Тем не менее, торкретбетон также иногда может использоваться (неправильно), чтобы отличить метод мокрой смеси от метода сухой смеси. Термин торкретбетон был впервые определен Американской ассоциацией инженеров железнодорожного транспорта (AREA) в начале 1930-х годов. К 1951 году торкрет-бетон стал официальным общим названием процесса набрызг-бетона, независимо от того, используется ли в нем мокрый или сухой процесс.

Gunite — это торговая марка, которая неправильно используется для описания процесса торкретирования сухими смесями, в котором сухая цементная смесь продувается через шланг к соплу, а вода впрыскивается в сопло непосредственно перед тем, как оно выходит из сопла.Gunite был первоначальным термином, придуманным Экли, торговой маркой в 1909 году и запатентованной в Северной Каролине. Бетон взрывается пневматическим давлением из пистолета, отсюда и «gun»-ite.

Термин «Gunite» стал зарегистрированным товарным знаком Allentown Equipment, старейшего производителя оборудования для торкретирования. Таким образом, другие производители были вынуждены использовать другую терминологию для описания процесса, такую как набрызг-бетон, пневматический бетон, огнеупорный бетон и т. д.

Таким образом, другие производители были вынуждены использовать другую терминологию для описания процесса, такую как набрызг-бетон, пневматический бетон, огнеупорный бетон и т. д.

Набрызгбетон стал единственным приемлемым отраслевым термином для правильного описания «бетона, наносимого пневматическим способом» — как мокрым, так и сухим способом.Поскольку термин «Gunite» является существительным (название продукта), а не глаголом (действие), невозможно что-либо «gunite». Согласно Американской ассоциации торкретбетона (ASA), правильной терминологией является «торкретбетон — мокрая смесь» или «торкретбетон — сухая смесь».

Почтовая навигация

Торкрет-бетон: метод и его преимущества в строительной отрасли

Торкрет-бетон — это революционный метод в строительной отрасли, который в большей степени упростил нанесение бетона.Подрядчики и строители используют метод торкретирования, чтобы сгладить процесс строительства и завершить проекты в срок.

Обладая столькими преимуществами, он становится популярным выбором среди строителей, домовладельцев и строительных подрядчиков. В этом сообщении блога будет обсуждаться метод торкретирования и его преимущества в строительной отрасли.

Что такое метод торкретирования?

Набрызг-бетон — это нанесение бетона на желаемую область строительной стены с помощью сопла или распылителя.Он состоит из минометной пушки или бетонораспылителя и осуществляется при высоком напоре и движении снаряда по обозначенной стене. Вы можете дополнительно укрепить его, используя стальные стержни, стальную сетку или волокна, которые прилипают к бетону после высыхания, таким образом создавая более прочную стену.

Торкрет-технология используется в различных областях, таких как подземные туннели, дренажные системы, бассейны, подпорные стены, мосты и многое другое. Этот метод значительно помогает вашему строительному бизнесу, не тратя впустую бетон или материал.