Стальные подкрановые балки

- Подробности

- Категория: Архитектура. Промышленные здания. Шпаргалки.

Поможем написать любую работу на аналогичную тему

Получить выполненную работу или консультацию специалиста по вашему учебному проекту

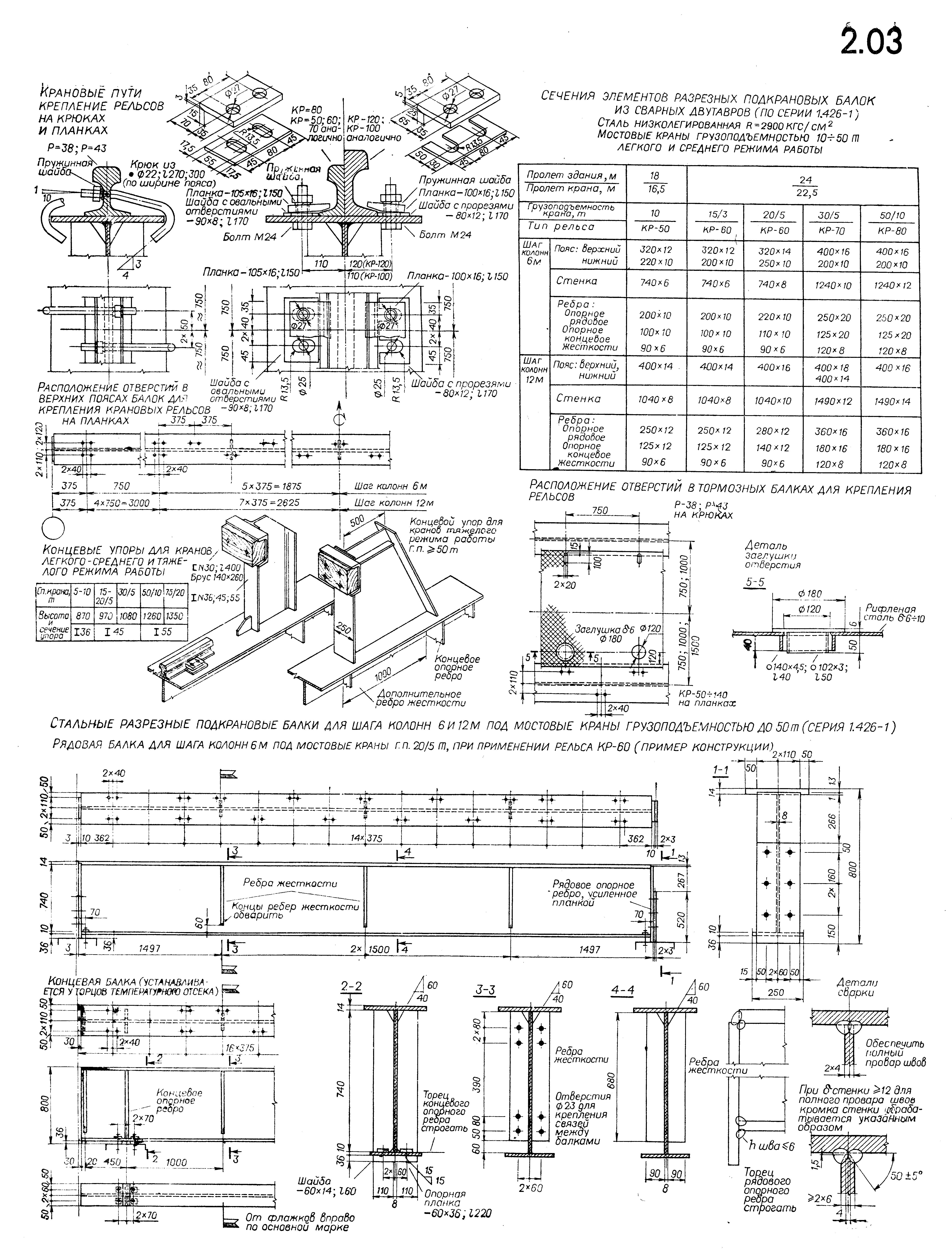

Узнать стоимостьСтальные подкрановые балки по статической схеме подразделяют на разрезные и неразрезные. Преимущественно распространены разрезные балки, так как они просты по конструкции, менее чувствительны к осад-

кам опор, несложны в монтаже, но по сравнению с неразрезными имеют большую высоту и более металлоемки. Неразрезные балки сложнее монтировать и перевозить.

Неразрезные балки сложнее монтировать и перевозить.

По сечению подкрановые балки подразделяют на сплошные и решетчатые. Балки сплошного сечения, устанавливаемые при шаге колонн 6 м и не большой грузоподъемности кранов, изготавливают из прокатного двутавра с усилением верхнего пояса стальным листом и угалками.

Для зданий или открытых крановых эстакад с пролётами 18, 24, 30, 36 м и

шагом колонн 6,12м с мостов электр кранами г.п. 5-50т, прим балки сплошн сеч в виде сварн двутавров. Высота балок на опоре сост 700-1450 мм, шир верхн пояса 320,400мм, нижнего 200,250. Исп сталь ВСт3Гпс5-1 с толщ листа для верхн поясов 10,12,14,16мм для нижн 10мм и для стенок 6,8,10,12 мм. Стенки балок усил попер рёбр жестк, располагаемыми через 1,2 и 1,5 м. Подкрановые балки, предназначенные для кранов грузоподъемностью 50 т и более, выполняют клепанными из низколегированной стали (рис. XI-13, в). Для восприятия горизонтальных усилий, возникающих при торможении кранов, предусматривают тормозные балки или фермы.

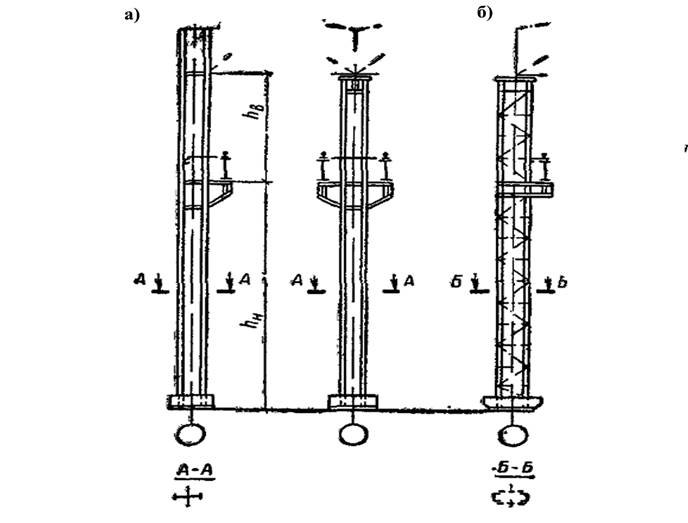

Рис. XI-13. Стальная подкрановая балка:

а — сплошного сечения из прокатных двутавров с усилением верхних пол б- то же, сварные; в — то же, клепаные; г — сквозного сечения; д — крепле! балок к железобетонной колонне; е — то же, к стальной; ж — крепление рельса к балке крюками; з-то же, лапками; /-тормозная балка; 2- крепежна планка; 3- упорный уголок; 4- стальная фасонка; 5- подставка; 6- цемент-но-песчаный раствор; 7-опорное ребро; 8- рельс; < — крюк; 10-стШ лапка

Решетчатые подкрановые балки в виде шпренгельных систем более экономичны по сравнению со сплошными, так как стали требуется на 20% меньше. Их можно устанавливать в здан «к с шагом колонн более 6 м под краны среднего и легкого режимов работы (рис. XI-13, г).

Подкрановые балки опирают на консоли колонн и крепят анкерными болтами и планками (рис. XI-13, д, е). Между собой балки соединяют болтами, пропущенными через опорные ребра. В уровне подкрановых путей при кранах тяжелого режима работы предусматривают площадки для сквозных проходов шириной не менее 0,5 м, ограждаемые по всей длине. В местах расположения колонн проходы устраивают сбоку колонн или через лазы в них.

В уровне подкрановых путей при кранах тяжелого режима работы предусматривают площадки для сквозных проходов шириной не менее 0,5 м, ограждаемые по всей длине. В местах расположения колонн проходы устраивают сбоку колонн или через лазы в них.

Стальные рельсы под краны крепят к балкам парными крюками или лапками (рис. XI-13, ж, з). Расстояние между парами креплений по длине пути принимают 750 мм. На концах подкрановых путей устраивают упоры — амортизаторы, как и при железобетонных балках, исключающие удары кранов о торцевые стены здания.

Рис. XI-14. Способы крепления подвесных путей к стропильным

конструкциям:

— к железобетонной балке; б — к стальной ферме; в — схема подвески кранов с юмощью гибких подвесок и перекидных балок; 1 — балка подвесного пути; 2 — стропильные конструкции; 3- лапки; 4 -ребро толщиной 10мм; 5-несу-Щая балка подвесного крана; 6- гибкие подвески из уголков; 7-перекидные балки из швеллеров

Пути для движения подвесных кранов монтируют из специальных или обычных двутавровых (реже тавровых) балок и крепят к несущим конструкциям покрытия или междуэтажным перекрытиям хомутами, сваркой закладных элементов, скобами и т. п. Пролеты подвесных путей принимают 6 и 12 м (возможны пролеты 18 и 24 м). Подвесные балки следует крепить в узлах стропильных ферм (рис. XI-14, а, б). При внеуз-ловой подвеске балок (рис. XI-14,

п. Пролеты подвесных путей принимают 6 и 12 м (возможны пролеты 18 и 24 м). Подвесные балки следует крепить в узлах стропильных ферм (рис. XI-14, а, б). При внеуз-ловой подвеске балок (рис. XI-14,

Внимание!

Если вам нужна помощь в написании работы, то рекомендуем обратиться к профессионалам. Более 70 000 авторов готовы помочь вам прямо сейчас. Бесплатные корректировки и доработки. Узнайте стоимость своей работы.

Персональный сайт — Подкрановые балки в ОПЗ

Подкрановые балки предназначены для движения мостовых кранов по уложенным на них рельсам. Балки выполняют железобетонными и стальными. Форма их сечений тавровая или двутавровая с развитой верхней полкой (рис. XII.4). Развитие этой полки необходимо для работы в пролете на восприятие горизонтальных тормозных поперечных сил движущейся тележки крана и для крепления рельсов. На опоре балки жестко закреплены с колонной по вертикали и горизонтали. Железобетонные балки дороже и массивнее. металлических. К тому же они менее долговечны при динамических нагрузках от крана, поэтому предпочтительнее стальные.

XII.4). Развитие этой полки необходимо для работы в пролете на восприятие горизонтальных тормозных поперечных сил движущейся тележки крана и для крепления рельсов. На опоре балки жестко закреплены с колонной по вертикали и горизонтали. Железобетонные балки дороже и массивнее. металлических. К тому же они менее долговечны при динамических нагрузках от крана, поэтому предпочтительнее стальные.

В зависимости от размеров пролета и от нагрузки балки делают сплошного или сквозного сечения, в виде шпренгельных ферм (рис. XII.4 и). При больших пролетах подкрановых балок (порядка 12 … 18 м) фермы устраиваются и в горизонтальной плоскости в уровне верха балок — для восприятия горизонтальных сил торможения (рис: XII.4, 15).

Высоту сплошных балок принимают 650 … 2050 мм с градацией через 200мм. Предпочтительная схема работы — однопролетные разрезные балки. Неразрезная, многопролетная схема работы не оправдала себя Ж/б подкрановые балки служат опорами для рельсов, по которым передвигаются мостовые краны. Кроме того они обеспечивают продольную пространственную жесткость каркаса здания. Они имеют ограниченное применение и могут быть разрезными и неразрезными .В зависимости от положения балок вдоль кранового пути различают балки средние и крайние, располагаемые у поперечных температурных швов и у торцов здания. Бывают таврово-трапецевидного сечения и двутаврового сечения, их применяют под краны легкого и среднего режима работы при шаге колонн 6,12м.

Кроме того они обеспечивают продольную пространственную жесткость каркаса здания. Они имеют ограниченное применение и могут быть разрезными и неразрезными .В зависимости от положения балок вдоль кранового пути различают балки средние и крайние, располагаемые у поперечных температурных швов и у торцов здания. Бывают таврово-трапецевидного сечения и двутаврового сечения, их применяют под краны легкого и среднего режима работы при шаге колонн 6,12м.

Сборные ж/б подкрановые балки длиной 6,12 м следует применять в зданиях с опорными кранами грузоподъемностью до 30 т., с шагом основных колонн 6 и 12 м.

Балки – таврового сечения с утолщенной на опорах вертикальной стенкой высотой от 0.8 до 1.4 м. Они армируются сварными каркасами, а по нижнему поясу – одним из трех видов преднапряженной стали.

По месту в здании балки подразделяются на: торцевые –у торцевых стен; рядовые и температурные – у деформационных швов. Они отличаются наличием закладных элементов.

Стальные подкрановые балки могут быть разрезными и неразрезными, сплошными и решетчатыми.

Подкрановые стальные балки могут быть сплошные и решетчатые с пролетом от 6 до 30 м.

Сплошные балки имеют сечение сварного двутавра, вертикальная стенка которого усиливается ребрами жесткости. Высота сплошных подкрановых балок колеблется от 1:6 до 1:12 пролета в зависимости от грузоподъемности и режима работы крана. Решетчатые подкрановые балки выполняют в виде шпренгеля или стальной фермы.

Каркасы одноэтажных зданий — Строительство зданий

Каркасы одноэтажных зданий

Элементами каркасов одноэтажных зданий являются вертикальные опоры — колонны и горизонтальные элементы — ригели в виде балок или ферм, образующие рамы. Такие несущие конструкции называют линейными. В отдельных случаях ригели рам одноэтажных зданий выполняют ломаного и криволинейного очертания. Кроме того, имеются одноэтажные .

Наиболее распространены одноэтажные промышленные здания с каркасом из сборных железобетонных или стальных линейных конструкций. Применяют и смешанный каркас, в котором отдельные элементы выполняют из различных материалов. Такие здания возводят из типовых унифицированных конструкций, по различным конструктивным схемам, в зависимости от принятого шага колонн.

Если шаг колонн здания во всех рядах 6 м, то балки и фермы, перекрывающие пролеты, укладывают также с шагом 6 м. Если шаг колонн принят 12 м, то балки и фермы укладывают по-разному. В одном случае фермы располагают также с шагом 12 м и по ним укладывают плиты покрытия длиной по 12 м. Другое решение — в направлении 12-метрового шага колонн на них укладывают балки или фермы, называемые подстропильными, а стропильные балки и фермы, перекрывающие пролет, располагают с шагом 6 м.

При таком решении стропильные балки и фермы через одну опираются или на колонны, или на подстропильные балки либо фермы. В этом случае 12-метровый шаг колонн принимают только для внутренних рядов колонн, а колонны наружных рядов устанавливают с шагом 6 л и по наружным рядам все стропильные фермы и балки опирают только на колонны.

В этом случае 12-метровый шаг колонн принимают только для внутренних рядов колонн, а колонны наружных рядов устанавливают с шагом 6 л и по наружным рядам все стропильные фермы и балки опирают только на колонны.

Пространственная жесткость и устойчивость таких зданий, состоящих из поперечных рам, обеспечиваются защемлением колонн в фундаменты здания, скреплением между собой рам в продольном направлении обвязочными и подкрановыми балками, дисками покрытия, а также постановкой связей жесткости по рядам колонн и между стропильными фермами.

Унифицированные типовые железобетонные колонны одноэтажных промышленных зданий изготовляют сплошными квадратного или прямоугольного сечения и сквозными двухветвевого сечения. Для зданий без мостовых кранов, без подвесного и с подвесным транспортом при высоте зданий от пола до низа несущих конструкций покрытия 10,8 я применяют гладкие (бесконсольные) колонны квадратного сечения. Небольшие консоли имеют только колонны средних рядов для лучшего опирания на них несущих конструкций покрытий.

Для зданий, оборудованных мостовыми кранами, в зависимости от высоты колони, величины шага между ними и пролета, а также грузоподъемности мостовых кранов используют сплошные колонны прямоугольного сечения с консолями для опирания подкрановых балок и сквозные двухветвевые. Кроме этих колонн, в серию унифицированных колонн одноэтажных зданий входят сплошные и сквозные колонны для торцовых и продольных фахверков, а также сквозные колонны для зданий без мостовых кранов.

Рис. 1. Опирание балок покрытия на подстропильные балки: 1 — колонна, 2 — подстропильная балка, 3 — балка покрытия, 4 — плита покрытия

Рис. 2. Сборные железобетонные колонны одноэтажных промышленных зданий:

а — сплошная крайних рядов для зданий без мостовых кранов, б — то же, средних рядов, а — сплошная крайних рядов для зданий с мостовыми кранами, г — то же, средних рядов, д — сквозная двухветвевая крайних рядов, е — то же. средних рядов

средних рядов

Рис. 3. Сборная железобетонная колонна крайнего ряда со стальными закладными деталями: 1 — стальной лист с анкерами для крепления ригеля, 2 — закладная деталь для крепления верха подкрановой балки, 3— отверстие с трубкой для строповки колонны, 4 — стальной лист с анкерами для крепления подкрановой балки, 5 — закладные детали .тля крепления элементов стенного ограждения

Рис. 4. Сборные железобетонные балки покрытий одноэтажных здании: а — одно- и двускатные пролетом, б — односкатная пролетом 12 м, в — с параллельными поясами пролетом 12 м, г — двускатная пролетом 18 м.. О — с параллельными поясами пролетом 18 м

Стыки колонн с фундаментами выполняют стаканного типа, а для опирания па колонны ригелей (балок и ферм) покрытия и подкрановых балок, а также для закрепления на колоннах элементов стенового ограждения в них закладывают плоские стальные детали и листы с анкерами. На рис. 90 показана сплошная колонна крайнего ряда с подкрановой консолью, оснащенная закладными деталями.

Линейными несущими конструкциями покрытий (ригелями) одноэтажных каркасных зданий являются, как указывалось выше, стропильные балки и фермы. Кроме того, при больших пролетах иногда применяют арки. К несущим конструкциям покрытий одноэтажных каркасных зданий относятся также подстропильные балки и фермы.

Унифицированные сборные железобетонные балки покрытий применяют пролетом 6, 9, 12 и 18 м при шаге 6 м. Балки пролетом 6 и 9 м изготовляют одно- и двускатными таврового сечения. Пролетом 12 м выпускают балки односкатные, двускатные и с параллельными поясами, а пролетом 18 м двускатные и с параллельными поясами, а также односкатные с ломаным нижним поясом.

Уширенной опорной частью балки укладывают на стальные листы, заложенные в оголовках колонн, и закрепляют анкерными болтами, выступающими из опорных листов колонны и проходящими через опорный лист, который приварен к опоре балки, с последующей сваркой опорных листов.

Рис. 5. Деталь узла опирания балок покрытия на колонну: 1 — стальной лист с анкерами, ’2 — опорный лист балки

Унифицированные сборные железобетонные фермы покрытий применяют пролетами 18, 24 и 30 м при шаге в 6 и 12 м. По очертанию фермы бывают сегментными с ломаным верхним поясом и с параллельными поясами. Сегментные фермы применяют при скатных покрытиях, а с параллельными поясами — при плоских покрытиях.

По очертанию фермы бывают сегментными с ломаным верхним поясом и с параллельными поясами. Сегментные фермы применяют при скатных покрытиях, а с параллельными поясами — при плоских покрытиях.

Рис. 6. Сборные железобетонные фермы покрытий: а — сегментные с верхним ломаным поясом, б —с параллельными поясами, устанавливаемые на колонны, в — то же, устанавливаемые на подстропильные фермы по обоим концам, г — то же, устанавливаемые одним концом на колонну, другим — на подстропильную ферму

Рис. 7. Сборные железобетонные подстропильные конструкции: а — балка для зданий со скатной и плоской кровлей, б — ферма для зданий со скатной кровлей, в ~ то же, для зданий с плоской кровлей

Рис. 7. Сборная железобетонная арка покрытия пролетом 30 м

Рис. 8. Схемы связей между железобетонными колоннами: а — крестообразная (крестовая), о — портальная

Фермы пролетами 18 и 24 м доставляют на стройки в готовом виде, а пролетом ’30 м — в виде двух половинок, которые перед установкой на место укрупняют -в целую ферму. Опирание ферм на колонны выполняют так же, тж опирание балок.

Опирание ферм на колонны выполняют так же, тж опирание балок.

В унифицированные конструкции включены сборные железобетонные подстропильные балки и фермы пролетом 12 м.

Подстропильные балки предназначаются для зданий как со скатной, так и с плоской кровлей. Подстропильные фермы, показанные на рис. 6,б, предназначаются для зданий только со скатной кровлей, а подстропильные фермы, показанные на рис. 6, в, —для зданий с плоской кровлей. Закрепление подстропильных балок и ферм на колонны выполняют сваркой. Для опирания стропильных балок и ферм на подстропильные последние имеют опорные плиты с анкерными болтами.

При больших пролетах (30 м и более) иногда вместо ферм применяют сборные железобетонные арки. На рис. 95 показано перекрытие пролета железобетонной аркой двутаврового -сечения с затяжкой из предварительно напряженного железобетона.

Рис. 9. Сборные железобетонные подкрановые балки: а — таврового сечения, 6 – двутаврового сечения

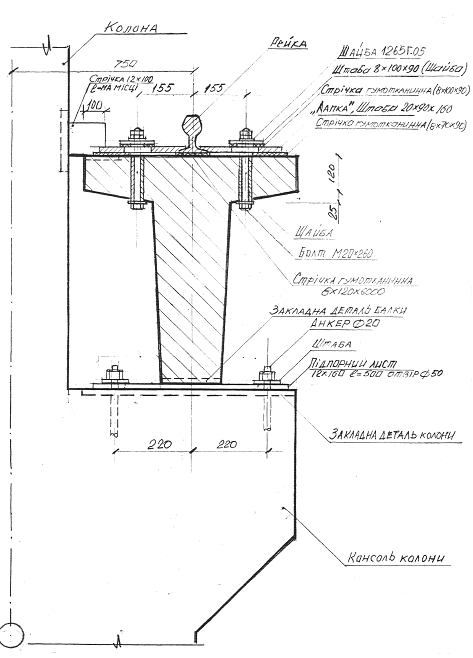

Рис. 10. Конструкция крепления подкрановых балок и рельсов

10. Конструкция крепления подкрановых балок и рельсов

При возведении зданий из сборных железобетонных конструкций применяют различные связи. Конструкции их зависят от высоты и пролетов зданий, наличия в зданиях мостовых кранов, фонарей в покрытиях и других конструктивных характеристик зданий.

Связи между колоннами в зданиях с железобетонными сборными каркасами ставят при высоте их более 7—8 м. Эти связи делают из стальных уголков крестообразными или портальными. Их располагают по линиям колонн здания в середине каждого температурного блока. Связи закрепляют с колоннами путем сварки косынок крестов связей с закладными деталями в колоннах. При наличии в одноэтажных промышленных зданиях мостовых (опорных) кранов подкрановые балки, несущие нагрузку от кранов, одновременно являются связями по колоннам в продольных рядах.

Унифицированные сборные железобетонные подкрановые балки изготовляют таврового сечения с утолщенной на опоре вертикальной стенкой, а также с уширенным нижним поясом в виде двутавровой балки. Балки выпускают для пролетов 6 и 12 м под различную нагрузку от кранов грузоподъемностью от ,10 до 30 т. Высота балок при этом бывает 0,8; 1,0 и 1,4 м. Применяют железобетонные сборные балки и для кранов большей грузоподъемности — до 200 т. При этом высота балок для пролета 6 м составляет до 1,2 м, а для пролета 12 м — до 2,0 м. Чаще под такие краны применяют стальные балки.

Балки выпускают для пролетов 6 и 12 м под различную нагрузку от кранов грузоподъемностью от ,10 до 30 т. Высота балок при этом бывает 0,8; 1,0 и 1,4 м. Применяют железобетонные сборные балки и для кранов большей грузоподъемности — до 200 т. При этом высота балок для пролета 6 м составляет до 1,2 м, а для пролета 12 м — до 2,0 м. Чаще под такие краны применяют стальные балки.

Подкрановые балки закрепляют на консолях колонн, на анкерных болтах, пропущенных через опорный лист, который приварен на опорной части балки, с последующей обваркой. Вверху полка балки прикрепляется к стволу подкрановой части колонны плоской стальной вертикальной планкой, привариваемой к закладным деталям балки и колонны, а промежуток между балкой и колонной заполняют бетонной смесью.

Рельсы путей мостовых кранов укладывают на поверхности подкрановых балок на упругой прокладке из прорезиненной ткани толщиной 8—10 мм и закрепляют через каждые 75 см по длине балки прижимными лапками.

Прижимные лапки ставят также на упругих прокладках и крепят к балке болтами с шайбами и зашплинтованными гайками через вертикальные отверстия с закладными втулками, имеющимися в верхней полке балки.

Стальные каркасы применяют преимущественно при больших пролетах и значительной крановой нагрузке. В отдельных случаях при больших пролетах (30 м и более) каркасы выполняют из смешанных конструкций — железобетонных колонн и стальных ферм.

Рис. 11. Конструкции стальных колонн: а — сплошная постоянного сечения, б — сплошная переменного сечения. 6’ — сквозная переменного сеченич, г — сквозная с раздельными ветвями постоянного сечения

Стержень колонны выполняют различно в зависимости от нагрузки, приходящейся на колонну, и ее высоты. На рис. 11, показана сплошная колонна постоянного сечения из прокатного или сварного двутавра. Для опирания подкрановой балки имеется сварная консоль. На рис. 11,6 изображена сплошная колонна переменного сечения, (надкрановая часть которой выполнена в виде двутавра, а подкрановая часть — сложной формы.

На рис. 11, в приведена сквозная колонна переменного сечения, надкрановая часть которой имеет двутавровое сечение, а подкрановая состоит из двух ветвей — наружной, шатровой, швеллерного сечения и внутренней, подкрановой, двутаврового.

Ветви подкрановой части колонны соединены между собой решеткой из уголков, а иногда и горизонтальными диафрагмами из листовой стали, а вверху под подкрановой балкой — траверсой. Колонны такой конструкции, предназначенные для установки в среднем ряду, с опи- ранием подкрановых балок с двух сторон имеют обе ветви подкрановой части двутаврового сечения, соединенные между собой решеткой из уголков и траверсой под подкрановыми балками. Надкра- новая часть колонны двутаврового сечения в этом случае опирается на середину траверсы.

На рис. 11, г показана сквозная колонна, имеющая раздельные ветви — постоянного сечения шатровую и подкрановую, соединенные между собой горизонтальными планками из листовой стали.

Рис. 12. Конструкции баз стальных колонн: а — с закреплением анкерными болтами опорных. плит, о — с анкерными траверсам)! для закрепления болтами; 1 — накладка, 2 — опорная поверхность фундаментов, 3 — отверстия для анкерных болтов, 4 — анкерные болты. 5 — верхние листы траверс, 6 — ребра жесткости (консоли) траверс

Базы колонн выполняют различно в зависимости от размеров и конструкций колонн, а также от характера действующих на колонну нагрузок. Наиболее распространены базы с опорными плитами, приваренными к нижнему торцу колонны, непосредственно закрепляемыми на фундаменте с помощью анкерных болтов и с приваренными к полкам ветвей колонны консольными анкерными траверсами. В первом случае верхняя поверхность фундамента располагается ниже уровня пола на 40 см, во втором — на 100 см. После установки, выверки и закрепления колонн на фундаментах их базы обетонируют, чтобы предохранить от коррозии.

Наиболее распространены базы с опорными плитами, приваренными к нижнему торцу колонны, непосредственно закрепляемыми на фундаменте с помощью анкерных болтов и с приваренными к полкам ветвей колонны консольными анкерными траверсами. В первом случае верхняя поверхность фундамента располагается ниже уровня пола на 40 см, во втором — на 100 см. После установки, выверки и закрепления колонн на фундаментах их базы обетонируют, чтобы предохранить от коррозии.

Стальные стропильные фермы покрытий зданий применяют различного очертания в зависимости от перекрываемого ими пролета, -применяемого кровельного материала, принятого объемно-планировочного решения и других условий.

Широко используют фермы полигонального и треугольного очертания. Применяют фермы и с параллельными верхними и нижними поясами. Пояса и решетку (раскосы и стойки) ферм изготовляют сварными из парных прокатных стальных уголков различных сечении. В узлах элементы решетки с поясами и между собой соединяют на фасонках (косынках) из листовой стали. Пары уголков, из которых состоят пояса и решетки, через определенные расстояния по длине соединяют на сварке плоскими стальными прокладками.

Пары уголков, из которых состоят пояса и решетки, через определенные расстояния по длине соединяют на сварке плоскими стальными прокладками.

Чаще применяют унифицированные полигональные стальные фермы пролетом 24, 30 и 36 м с одинаковой высотой лх на опорах 2,2 м и с шагом 6 и 12 м. Расстояния между узлами верхнего пояса ферм 3 м, а при использовании в покрытиях железобетонных плит шириной 1,5 м фермы изготовляют с дополнительными элементами решетки — шпрепгелями, показанными на рис. 101,а пунктиром. Уклон верхнего пояса таких ферм 1 : 8.

На стальные и железобетонные колонны фермы устанавливают опорным узлом нижнего пояса и закрепляют па болтах. При опирании на наружный ряд колонн к ферме на болтах прикрепляют надопорную стойку двутаврового сечения, соединяемую одновременно болтами с оголовком колонны.

Рис. 13. Стальные стропильные фермы: а — полигональная, б — треугольная, в — полигональные унифицированные

На опорах по средним рядам колонн сходящиеся на них фермы закрепляют также опорными узлами нижнего пояса болтами на колонне, соединяют друг с другом болтами по верхнему и нижнему поясам и над опорой между этими поясами устанавливают на болтах надопорную стойку крестового сечения из двух уголков. Такое крепление ферм на колоннах не является жестким.

Такое крепление ферм на колоннах не является жестким.

Фермы доставляют на стройку половинками (отправочными марками) и перед установкой укрупняют до целых. Соединяют половинки сначала на болтах, а затем сваркой А стыках.

В тех случаях, когда шаг между фермами принимают 6 м, а шаг между колоннами внутренних рядов составляет 12 м, используют подстропильные стальные фермы и на них в середине 12-метрового шага опирают стропильные фермы.

Подстропильные фермы выполняют аналогично стропильным, но с параллельными поясами и высотой 2,68 м. На колоннах подстропильные фермы прикрепляют нижним поясом сбоку к стальному надколоннику высотой 0,7 м, а верхними поясами скрепляют друг с другом. Стропильные фермы в этом случае спирают через одну опорными частями на надколенники, закрепленные на колоннах, и на столики, имеющиеся на подстропильных фермах.

Треугольные стропильные фермы с уклоном верхнего пояса 1 : 3,5 предназначаются для перекрытия однопролетных бесфонарных, неотапливаемых помещений с кровлей из асбестоцементных листов. Такие фермы изготовляют пролетом 18, 24, 30 и 36 м с передачей на них нагрузки по узлам ферм через 1,5 м от стальных прогонов покрытия, к которым крепятся кровельные асбестоцементные листы.

Такие фермы изготовляют пролетом 18, 24, 30 и 36 м с передачей на них нагрузки по узлам ферм через 1,5 м от стальных прогонов покрытия, к которым крепятся кровельные асбестоцементные листы.

Связи для придания пространстве«ной жесткости и устойчивости стальных каркасов одноэтажных зданий устанавливают также по продольным рядам колонн, как и в зданиях с каркасами из сборных железобетонных конструкций, а также по плоскостям верхнего и нижнего поясов ферм и в продольных плоскостях между фермами.

Унифицированные стальные подкрановые балки имеют профили поперечных сечений двух типов. В зданиях с шагом колонн 6 м и мостовыми кранами грузоподъемностью до 75 т применяют двутавровые балки несимметричного профиля с развитым в ширину верхним поясом, воспринимающим не только вертикальные нагрузки от кранов, но и горизонтальные тормозные усилия.

Для больших пролетов и грузоподъемностей кранов устанавливают балки симметричного профиля с одинаковой шириной полок верхнего и нижнего поясов. При таких балках горизонтальные тормозные усилия от кранов воспринимаются тормозными балками или фермами, расположенными горизонтально в плоскости верхнего пояса.

При таких балках горизонтальные тормозные усилия от кранов воспринимаются тормозными балками или фермами, расположенными горизонтально в плоскости верхнего пояса.

Рис. 14. Стальные подкрановые балки и детали крепления па них рельсов: а—общий вид балки, б—поперечные сечения балок несимметричного и симметричного профилей, в — крепление железнодорожного рельса, г — то же, рельса специального профиля; 1 — верхний пояс балки, 2 — то же, нижний, 3 стенка балки (вертикаль), 4 — поперечные ребра жесткости, 5 — опорное ребро, 6 — железнодорожный рельс, 7 — крепежные крючья, 8 — рельс специального профиля, 9 — крепежная лапка

На консоли колонн подкрановые балки опирают строгаными нижними кромками опорных ребер и закрепляют анкерными болтами, пропущенными через плиту опоры и нижний пояс балки. Верх балок на опорах закрепляют с помощью накладок или конструкций тормозных балок или ферм. Между собой на опорах балки скрепляют болтами через отверстия, имеющиеся на листах опорных ребер.

При пролетах более 12 м подкрановые балки делают решетчатыми в виде ферм.

Железнодорожные рельсы крановых путей крепят к верхним поясам подкрановых балок с помощью крючьев диаметром 22 мм, а рельсы специального профиля — лапками, прикрепляемыми болтами к верхнему поясу через 75 см.

Иногда в покрытиях одноэтажных каркасных зданий в качестве несущих элементов покрытий применяют линейные конструкции из дерева. Такими конструкциями бывают деревянные балки и фермы, а также деревянные конструкции в сочетании с отдельными элементами их из стали.

При небольших пролетах деревянные конструкции покрытий выполняют из клееных балок, а также клееныхдвутавровых балок со стенками из фанеры. Клееные деревянные конструкции весьма прогрессивны. Из них выполняют также верхние пояса металло-деревянных ферм и деревянные клееные арки с металлическими затяжками. Встречаются и другие конструкции деревянных несущих элементов покрытий каркасных зданий. Иногда применяют также и деревянные стойки в каркасных зданиях. От возгорания деревянные конструкции защищают огнезащитными составами.

От возгорания деревянные конструкции защищают огнезащитными составами.

Рис. 15. Плоские несущие деревянные конструкции покрытий: а — клееная двускатная балка прямоугольного сечения, б — клееная двутавровая балка с фанерной стенкой, s — металло-деревянная ферма с клееным верхним поясом, г — клееная арка с металлической затяжкой и подвеской

Читать далее:

Полы в здании

Каркасы многоэтажных зданий

Естественные и искусственные основания

Классификация зданий

Конструкции лестниц

Общие сведения о лестницах и лифтах

Ворота производственных и складских зданий

Двери гражданских и промышленных зданий

Окна гражданских и промышленных зданий

Заполнение оконных, дверных и воротных проемов

Балки подкрановые, их назначения, типы — Студопедия

Подкрановые балки (ПКБ) укладывают на консоли колонн, а на них – рельсы, по которым передвигаются мостовые краны. Следовательно, подкрановые балки есть только в зданиях, оборудованных мостовыми кранами.

Следовательно, подкрановые балки есть только в зданиях, оборудованных мостовыми кранами.

ПКБ укладывают в продольном направлении, поэтому они также обеспечивают дополнительную пространственную жесткость здания.

По материалу подкрановые балки бывают:

а) металлические;

б) сборные железобетонные имеют длину 6 м и 12 м. Длина подкрановых балок определяется шагом колонн.

Рисунок — Подкрановая балка таврового сечения для шага колонн 6 м

Рисунок — Подкрановая балка двутаврового сечения для шага колонн 12 м

По месту расположения в здании подкрановые балки бывают трех типов:

а) «С» — рядовые, устанавливаемые в средних пролетах;

б) «К» — торцевые, устанавливаемые в крайних пролетах;

в) «Т» — устанавливаемые у температурных швов.

ПКБ этих типов отличаются друг от друга наличием и расположением закладных деталей в местах опирания на консоли колонн.

Следует иметь в виду, что сборные железобетонные ПКБ устанавливают только на железобетонные колонны, т.е. со стальными колоннами их применять нельзя;металлические ПКБ можноустанавливать на железобетонные колонны.

Рисунок — узел крепления подкрановой балки к колонне

В случае, когда шаг крайних и средних колонн не совпадает, устанавливаются балки длиной 6 м в крайних рядах, 12 м – в средних рядах. Так как высота балок различна для шага колонн 6 м и 12 м, то, чтобы верх подкрановых балок находился на одной отметке, консоли средних колонн изготавливаются ниже на 400мм.

К сборным железобетонным колоннам подкрановые балки крепят сваркой закладных деталей и анкерными болтами. После тщательной установки и выверки гайки на анкерных болтах заваривают. В концах подкрановых путей устанавливают стальные упоры – ограничители, которые снабжаются амортизаторами-буферами из деревянного бруса.

Рисунок -узел концевого упора

Рельсы для движения кранов устанавливают на упругую прокладку из прорезиненной ткани для предотвращения деформации подкрановой балки вследствие динамических нагрузок крана и закрепляют парными лапками на зашплинтованных болтах. Лапки располагают через 750 мм.

Лапки располагают через 750 мм.

Рисунок — узел крепления рельса к подкрановой балке

Подкрановые балки — Справочник химика 21

Проход по фермам и прочим элементам конструкций, не приспособленным для этих целей, запрещается. Проход по подкрановым балкам и нижним поясам стропильных ферм допускается, если вдоль балки или фермы на высоте 1 м натянут трос для закрепления цепи предохранительного пояса. [c.350]

По-видимому, одной из причин является увеличение действительной нагруженности ряда типов конструкций по сравнению с прошлым периодом. Характерным примером такого рода могут служить подкрановые балки. В связи с непрерывной интенсификацией производственных процессов в цехах с тяжелым и весьма тяжелым режимом работы мостовых кранов подкрановые балки выходят из строя через 4-6 лет после начала эксплуатации [258]. [c.346]

Фундаментная балка 2 — стальной опорный столик 3 — легкобетонная панель 4 — -крепежный элемент 5 — несущая конструкция покрытия 6 — подкрановая балка 7 — колонна 8 гидроизоляция 9 — подсыпка [c. 429]

429]

В прокатных, мартеновских и -механических цехах скорость коррозии стальных конструкций составляет-всего 0,05—0,07 мм год. Некоторые же конструкции агломерационных фабрик, а также наружные сооружения корродируют со скоростью 0,5—1,6 мм год. Из несущих конструкций каркасов зданий наибольшей коррозии подвергаются перекрытия (стропильные и подстропильные фермы, прогоны, связи), имеющие относительно тонкостенные элементы. В значительно меньшей сте пени подвергаются коррозии подкрановые балки и колонны зданий, имеющие относительно большую толщину. [c.424]

В зависимости от грузоподъемности мостового крана и пролета колеблется и вес монтируемой подкрановой балки. Для кранов легкой и средней грузоподъемности монтаж подкрановых балок осуществляется сравнительно просто при помощи одного из грузоподъемных механизмов. Обычно подкрановые балки монтируются целиком, т. е. длина балки равна пролету между опорными колоннами. Строповка такой подкрановой балки производится посередине ее длины. Строп завязывается на [c.191]

При помощи ходовых тележек кран может передвигаться по подкрановым балкам вдоль машинного зала. Подкрановые балки обычно прокладывают по продольным стенам машинного зала на специальных колоннах или на выступах (пилястрах) стен. [c.230]

С помощью мостового крана переносят груз в любую точку обслуживаемой им площади. Мостовой кран перемещается по подкрановым путям, уложенным на подкрановые балки, закрепленные на консолях колонн здания. Поперечное перемещение, подъем и опускание груза производят при помощи тележки крана. Кран управляется из кабины, подвешенной к мосту так, что крановщик моа ет видеть все операции, производимые на обслуживаемой им площадке. [c.150]

Инструментальная проверка правильности установки техно -логических металлоконструкций, а также их закрепление (сварка монтажных стыков, клепка) должны производиться немедленно после окончания сборки каждого блока сооружения в последовательности, определяемой проектом производства работ. Подкрановые балки и рельсы, требующие повышенной точности установки, выверяются после закрепления основных конструкций. [c.146]

Подкрановые балки подвешивают или к балкам перекрытия (если они рассчитаны на это), или к специально уложенным балкам. [c.227]

Монтаж тяжелой подкрановой балки одним краном может быть осуществлен только при условии ее расчленения. Подкрановая балка, изготовленная на заводе, частями подается к месту установки. В зависимости от того, на сколько частей расчленена балка, изготавливаются и устанавливаются между колоннами одна или две временные опоры. Временные опоры могут быть изготовлены инвентарными металлическими. Для удобства выверки частей подкрановой балки на временные опоры устанавливается домкрат. Соединительные элементы к балке перед ее установкой не приклепываются. Монтаж балки производится частями. Первую часть поднимают краном и устанавливают одним концом на подкрановый выступ колонны, а другим — на домкрат, стоящий на временной опоре. [c.192]

Аналогично производится монтаж и остальных частей или части подкрановой балки. [c.192]

Не всегда можно производить монтаж подкрановой балки расчлененной. Из-за того, что между колоннами бывают вырыты котлованы, невозможно установить временные опоры. Тогда монтаж подкрановой балки осуществляется целиком. Для подъема применяют два крана, общая грузоподъемность которых должна быть больше веса балки. [c.192]

Подкрановые балки могут изготовляться разрезные и неразрезные, таврового, таврово-трапецеидального и двутаврового сечений в зависимости от крановых нагрузок и шага колонн. [c.99]

Строповка балки производится за оба конца. Вначале производится вертикальный подъем одновременно двумя кранами. Стрелы кранов при этом располагаются вдоль продольной оси балки. Затем стрелы кранов поворачивают в сторону колонн, на которые укладывается балка. Во время поворота изменяется угол наклона стрелы с тем, чтобы рабочие полиспасты находились в вертикальном положении. Окончательная установка подкрановой балки производится путем дальнейшего подъема до уровня установки, а затем параллельным перемещением к колоннам наводят ее на оси опор и опускают на опоры. [c.192]

Полиспасты подвешивают к подкрановым балкам, узлам ферм перекрытий, колоннам здания. Иногда на фермы перекрытия укладывают монтажные балки, к которым закрепляют полиспасты. Оборудование перемещают в здание цеха через монтажные проемы, поднимают лебедками полиспастов и устанавливают в проектное положение при помощи оттяжек. [c.132]

Сборные железобетонные предварительно напряженные подкрановые балки предназначены для опирания рельсов мостовых кранов и обеспечения элементам каркаса здания пространственной жесткости в продольном направлении. [c.99]

Рабочие, устанавливающие кран, должны находиться на подкрановых балках со стороны стены. Если стены нет, работать следует только с применением предохранительных поясов, закрепляемых за канат, натянутый вдоль подкрановых путей. Причиной несчастного случая может явиться присутствие рабочего на мосту [c.161]

Все металлические конструкции условно подразделяют по назначению на строительные и технологические. К строительным металлоконструкциям относят основные несущие элементы зданий и сооружений, выполненные из металла колонны, фермы, подкрановые балки, связи, а также конструкции сооружений комплекса доменной печи (кожух печи, наклонный мост, скиповой подъемник, литейный двор и др.), мартеновских и прокатных цехов, шахтных копров, обогатительных фабрик, гидротехнических сооружений (затворы, шлюзовые ворота), металлические мосты, радиотрансляционные и телевизионные мачты и башни и др. [c.201]

Подъем крана мачтами производят выше подкрановых путей с последующим его разворотом или в наклонном положении рыбкой (рис. 134, б, в), оттягивая кран в сторону соседнего пролета в момент прохода моста мимо подкрановой балки. [c.178]

Колонны и подкрановые балки [c.30]

Для стоек и колонн применяется кирпич или железобетон. Подкрановые балки следует осуществлять из сборного или монолитного железобетона в том случае, если их нельзя изготовить из стальных прокатных двутавровых балок сравнительно небольшого профиля (до № 30). [c.205]

Подкрановые балки для мостовых кранов грузоподъемностью от 3 т и выше проектируют сборными железобетонными. [c.262]

Для кранов меньшей грузоподъемности укладывают металлические подкрановые балки. [c.262]

Шлемовые трубы (т. е. самые верхние, выходящие из шлема колонны) необходимо прокладывать с таким расчетом, чтобы, во-первых, они по кратчайшему расстоянию направлялись к следующему аппарату (дефлегматору, каплеотбойнику и-т тЦ— г-во-вторыхгтгагруз ка от их веса была передана. на этажерку, около которой находится колонна (в частности, если. на этажерке установлен мостовой кран, эта труба может быть подвешена к подкрановой балке иногда для ее крепления приходится предусматривать специальную стойку) в третьих, они не должны пересекать обслуживающие площадки колонны. [c.186]

При установке приставных лестнип на подкрановых балках, элементах металлических конструкций и т. п. необходимо надежно прикрепить верх и ниа лестпипы к конструкциям. [c.132]

Монтажные элементы, входящие в первую группу, поднимают при помощи одной мачты. При помощи одной мачты поднимают, например, феры мостовых кранов, укрупненные в монтажные блоки весом до 80 т. Подъемную мачту устанавливают вертикально, поэтому в процессе подъема груз оттягивают от нее при помощи оттяжного полиспаста. Во время подт>ема ферму крана проносят между подкрановыми балками, повернув ее двумя дополнительными оттяжками по диагонали. После подъема выше подкра- [c.403]

Скобы 1 располагают на расстоянии 1200—1300 мм, опирая их одним концом, пропущенным под подкрановый рельс 3, на подкрановую балку 2 (или другую конструкцию, подлежащую ремонту). Конец скобы удерживается от смещения стопорным устройством 4. На поперечину 5 и нижние части скоб 1 укладывают деревянные настилы 7. Ограждение, состоящее из угольни-.ков 8 и полос 9, прикрепляют к скобам болтами. [c.228]

МОСТ крана 2 — грузовая тev eжкa крана —кабина — подкрановая балка Л— вспомогательная балка 6—горизонтальная тормозная ферма 7 — колонна У ферма покрытия [c.440]

Мостовые краны стропуют стропом 2 по центру массы крана за верхний пояс (рис. 135, а) либо, при недостаточной высоте между подкрановыми балками и фермами, за нижний пояс (рис. 135, б). При подъеме моста в собранном виде между полумостами [c.178]

Мостовые краны стропуют стропом 2 по центру массы крана за верхний пояс (рис. 116, а) либо, при недостаточной высоте между подкрановыми балками и фермами, за нижний пояс (рис. 116,6). При подъеме моста в собранном виде между полумостами устанавливают жесткую распорку 1, при подъеме методом разворота его стропуют по центру массы полумоста, как показано на рис. 116, в. Длину стропа выбирают с таким расчетом, чтобы можно было развернуть полумост после его подъема над подкрановыми путями на угол не менее 90°. При подъеме полумоста рыбкой его стропуют в двух сечениях (рис. 116, г). Строповка тележки показана на рис. 116,(9. [c.152]

Изготовление металлических подкрановых балок

Подкрановые балки представляют собой конструктивный вариант двутавровой балки и используются в качестве основного составляющего элемента несущей металлоконструкции. Изделия отличаются высокой прочностью на изгиб и экономичностью расхода сырья при изготовлении. Технологические требования к подкрановым балкам предусматривают выдерживание местного напряжения, горизонтальных и вертикальных нагрузок, постоянного динамического воздействия.

Разновидности конструкций

Форма исполнения подкрановых балок бывает:

- сплошной;

- рядовой;

- сетчатой;

- концевой.

Последний вариант предназначен для примыкания к температурным швам или торцам сооружения.

Особенности изготовления подкрановых балок

Завод «Северо-Запад» осуществляет производство сварных и составных конструкций в строгом соответствии с нормативами ГОСТ и проектными требованиями. Мы изготавливаем изделия для усиления колонн, строительства зданий, устройства крановых открытых путей. Модели для монтажа крановых путей оснащаются дополнительными укрепляющими элементами. Технологические расчеты производятся на основании грузоподъемности кранов и требований стандартов.

Главное эксплуатационное преимущество, которым обладает сварная подкрановая балка, — вес нужной величины, возможность корректировки за счет размера сечения. Для соединения металлических листов применяется метод автоматической или полуавтоматической сварки под флюсом аргоном или углекислым газом.

Некоторые изделия дополняются поясом из тавров, приобретают высокие характеристики прочности и надежности. Это связано с тем, что в зоне основных нагрузок не присутствуют сварные швы. Несущая способность изделия существенно превышает такой же показатель у прокатной конструкции или железобетонной подкрановой балки.

Помимо сварки при изготовлении металлических подкрановых балок используется клепочное или болтовое соединение. Составные конструкции применяются с кранами грузоподъемностью выше 30 т, имеют сплошное сечение и развитый верхний пояс для восприятия воздействия поперечного торможения. Для изготовления балок с пролетом менее 6 метров используется прокатный двутавр, армированный специальным уголком или листом.

Разрезные и неразрезные балки

Классификация изделий осуществляется в соответствии с количеством опор и особенностями крепления. Выпускаются однопролетные и многопролетные конструкции (соответственно, разрезные и неразрезные балки). Многопролетные сооружения экономичны по затратам металла, но подвержены сильным нагрузкам. При использовании неразрезного варианта существует риск осадки опор и возникновения сложностей при устройстве стыков в процессе монтажа. Разрезная балка требует больших затрат металлического сырья, но установка осуществляется проще.

Подкрановые балки металлические серия 1.426.2-3 включает разрезные типы:

- под мостовые краны общего назначения (до 50 тонн) пролетами 6 и 12 м;

- пролетом 6 м для ручных мостовых кранов;

- под мостовые краны с технологическими нагрузками до 500 т пролетом 6,12,18 м.

Завод «Северо-Запад» при изготовлении металлических подкрановых балок серии 1.426.2-3 использует оптимальные комбинации различных типов металла. Такое решение обеспечивает для зон повышенного давления участки из особо прочных сталей, а для зон со слабым давлением – элементы из малоуглеродистых сталей.

Принцип действия конструкции

Составляющие элементы крана – две металлические фермы для передвижения кузовной верхней тележки. На крюки гибким тросом подвешиваются грузы. В процессе подъема трос наматывается на лебедочный барабан. На подкрановую балку передается вес крана и груза посредством колесной базы подъемных механизмов. Функции балочной конструкции заключаются в восприятии:

- воздействия тормозной поперечной силы, за счет которой происходит горизонтальный изгиб верхнего пояса;

- высокого давления крановых колес, передающегося на стенки через заклепки или сварной шов и вызывающего смятие балки;

- вертикальной подвижной нагрузки от крана, динамически воздействующей на конструкцию.

Завод металлоконструкций «Северо-Запад» принимает заказы на изготовление металлических или железобетонных подкрановых балок. Производим металлоизделия в любом требуемом объеме. Осуществляем изготовление по готовым проектам или в соответствии с проектной документации заказчика. Выпускаем балки любой конструкции и различных размеров. Используем высококачественный металл, комбинируем различные виды стали для достижения оптимальных эксплуатационных параметров.

Чтобы оформить заказ на изготовление металлоизделий, позвоните по телефону 8 (800) 302-70-82 или воспользуйтесь специальной функцией «Оставить заявку» на сайте.

Балки металлические и балочные конструкции

Особенности металлических балок в строительствеБалки являются основным и простейшим конструктивным элементом, работающим на изгиб. Их широко применяют в конструкциях гражданских, общественных и промышленных зданий, в балочных площадках, междуэтажных перекрытиях, мостах, эстакадах, в виде подкрановых балок производственных зданий, в конструкциях гидротехнических шлюзов и затворов и в других сооружениях.

Широкое распространение балок определяется простотой конструкции изготовления и надежностью в работе.

В конструкциях небольших пролетов длиной до 15-20 м наиболее рационально применять сплошные балки. При увеличении нагрузки длина пролетов увеличивается, известны примеры применения сплошных подкрановых балок пролетом 36 м и более. Такие балки часто бывают двустенчатыми, т. е. имеют коробчатое сечение.

В автодорожных и городских мостах пролеты сплошных балок достигают 200 м и более.

Типы металлических балокОсновным типом металлических балок являются балки с двутавровым симметричным сечением. Мерой эффективности, т. е. выгодности сечения балки как конструкции, работающей на изгиб, является отношение момента сопротивления к площади сечения, равное ядровому расстоянию. Сравнение ядровых расстояний круглого, прямоугольного и двутаврового сечений, показывает, что двутавровое сечение выгоднее прямоугольного в 2 и круглого в 3 раза, так как в этом сечении распределение материала наилучшим образом соответствует распределению нормальных напряжений от изгиба балки. Поэтому металлические балки конструируют главным образом двутаврового сечения, чему способствует хорошая работа металла на касательные напряжения, позволяющая делать стенку балки достаточно тонкой.

В зависимости от нагрузки и пролета применяют балки двутаврового и швеллерного сечения, прокатные или составные — сварные, болтовые или клепаные. Предпочтение отдается прокатным балкам как менее трудоемким, но ограниченность сортамента делает невозможным их применение при больших изгибающих моментах.

В строительстве нашли применение тонкостенные балки, балки из гнутых профилей, прессованные, составные из алюминиевых сплавов, а также бистальные балки, т. е. балки, сваренные из двух марок стали, и балки предварительно напряженные. Чаще применяются балки однопролетные, разрезные, которые наиболее просты в изготовлении и удобны для монтажа. Однако по расходу металла они менее выгодны, чем неразрезные и консольные. Неразрезные балки благодаря наличию опорного момента, разгружающего основные моменты в пролетах, более экономичны по материалу. Они обладают большой чувствительностью к изменениям температуры и осадкам опор, а поскольку в практике строительства рекомендуют делать крайние пролеты меньше средних для сохранения постоянства сечения, то их конструкции являются не массовыми (индивидуальными), а применение их — сравнительно редким.

Компоновка балочных конструкцийПри проектировании конструкции балочного покрытия рабочей площадки цеха, проезжей части моста или другой аналогичной конструкции необходимо выбрать систему несущих балок, обычно называемую балочной клеткой.

Балочные клетки подразделяют на три основных типа: упрощенный, нормальный и усложненный.

В упрощенной балочной клетке нагрузка на перекрытие передается через настил на балки настила, располагаемые обычно параллельно меньшей стороне перекрытия на расстояниях а (шаг балок) и через них на стены или другие несущие конструкции, ограничивающие площадку. Из-за небольшой несущей способности настила поддерживающие его балки приходится ставить часто, что рационально лишь при небольших пролетах их. Балки настила обычно принимают прокатными. В усложненной балочной клетке вводятся еще дополнительные, вспомогательные балки, располагаемые между балками настила и главными балками, передающими нагрузку на колонны.

Крановая стальная конструкция и Крановая двутавровая балка

06 июн, 2017

Крановая конструкция и кран-балка двутавровая

Крановая опора для двутавровой балки — одна из важных частей мостовых кранов. Dongqi предлагает мостовой кран и соответствующую крановую конструкцию, а также двутавровую балку крана. Проверьте конструкцию крана Dongqi и двутавровую балку крана сейчас.

Кран мостовой двутавровый

Кран двутавровый В.С. Кран двутавровый

Балка двутавроваяи двутавровая крановая балка широко используются в крановых сооружениях.В чем разница между двутавровой балкой и двутавровой балкой?

- Фланец, наклона внутренней поверхности фланца нет, верхняя и нижняя поверхности параллельны.

- Середина двух сторон крановой двутавровой балки не имеет Уклон плоский.

- Крановая балка двутаврового сечения по свойствам значительно превосходит традиционные балки, швеллеры угловые стальные.

- Кран двутавровая балка, распределение площади поперечного сечения более оптимизировано, а соотношение прочности к весу более разумное.Это экономичный профиль эффективного профиля. Поскольку его поперечное сечение такое же, как у буквы «H», его называют стальной двутавровой балкой. Это делает сварку двутавровой балки краном проще, чем стальную двутавровую балку, обеспечивает лучшие механические свойства на единицу веса и позволяет сэкономить много материала и времени на строительство.

Кран мостовой Двутавровая балка и крановая конструкция

Что вы предпочитаете: кран-балка двутавровая или двутавровая? Обычно поперечное сечение двутавровой кран-балки может выдерживать прямое давление и хорошее сопротивление растяжению, но полка с размерами поперечного сечения настолько узкая, что она не скручивается.Крановая двутавровая балка находится напротив, поэтому у обоих есть свои плюсы и минусы.

Кран мостовой Двутавровая балка и крановая конструкция

Если вы не знаете, как выбрать двутавровую или двутавровую балку, свяжитесь с нами. Dongqi предлагает идеальное решение для различных типов кранов.

Сопутствующие товары

- Кран мостовой однобалочный с краном FEM стандарт

- Европейский двухбалочный мостовой кран

- Европейский двухбалочный мостовой кран

Сталь против алюминиевой балки — сравнение в кранах и рамах прицепов

В споре о стали и алюминии в балках, таких как рамы прицепов и козловые краны, есть одна большая часть уравнения, о которой вы не часто слышите так много. Эластичность . . . . Какие? Это связано с жесткостью материала.

Мы много говорили о весе, коррозии, прочности и других сравнениях в Сталь и алюминий, часть 1. Мы рекомендуем вам прочитать это сейчас, если вы еще этого не сделали. В этом посте мы сосредоточимся на инженерной концепции эластичности, поскольку это серьезная причина выбрать один материал вместо другого. Интересно, что это важнее, когда дела идут долго.

Инженерные концепции

Технический термин — «модуль упругости», и он имеет прямое отношение к тому, насколько балка прогибается при заданной нагрузке.Это свойство материала — алюминия, стали, титана, пластика — все они обладают разными «эластичными» свойствами.

При обсуждении прочности и жесткости другой связанный инженерный принцип часто упоминается как «I» или «момент инерции площади». Это связано с размером и площадью поперечного сечения балки. В упрощенном виде это количество материала, его распределение в поперечном сечении балки и расстояние от верхней напряженной части до нижней напряженной части.Следуйте приведенным выше ссылкам для более полного описания.

По сути, эти 2 принципа объединяются в балке, любой балке, чтобы определить, насколько она «жесткая». Это не «Сила» — хотя они часто связаны. Дело не в форме луча, хотя здесь во многом дело.

Давайте рассмотрим пример использования простой верхней балки козлового крана и посмотрим на него через призму анализа методом конечных элементов (FEA). Мы воспользуемся этим забавным инженерным инструментом, чтобы сравнить сталь и алюминий, потому что он дает отличные визуальные перспективы.Чтобы узнать, что происходит, когда кран все-таки обрушится, ознакомьтесь с разделом «Безопасность с краном» и более крупным — «Режимы отказа козлового крана».

Insight From Engineering Tools

Для начала мы построим два крана — один со стальной верхней балкой, а другой — с алюминиевой верхней балкой. Все ножки такие же, из стали, поэтому мы легко можем увидеть отличия только верхней балки. Затем мы загрузим обе портальные балки по 2500 фунтов, свисающих с центра каждой балки. На этом изображении показано, как настраивается загрузка.

Настройка FEA

Каждая полка ограничена внизу. Для простоты мы предполагаем, что они фиксированы, зная, что на самом деле это не совсем так, но для простого сравнительного анализа так и будет. Мы также приклеиваем (привариваем) ножки к верхней балке, что, опять же, не совсем верно, но достаточно хорошо для понимания, которое мы ищем.

Для этого первого прогона обе балки имеют двутавровую форму 5 дюймов. Единственная разница в том, что одна балка из стали, а другая из алюминия. В загруженном состоянии (и в увеличенном виде) они выглядят примерно так.

Двутавровые балки 5 дюймов

На этом изображении показан масштаб деформации 30X. Это означает, что вы видите отклонение в 30 раз больше, чем на самом деле. Мы используем такое преувеличение, чтобы лучше визуализировать то, что происходит на самом деле. Его легче увидеть, а преувеличения одинаковы для обеих балок, поэтому мы можем почувствовать разницу между сталью и алюминием.

Фактический прогиб стальной балки составляет чуть менее 0,2 дюйма. (Относитесь к этим числам с недоверием из-за предположений о настройке).Прогиб алюминиевой балки составляет почти 0,5 ″. Обратите внимание, что напряжение очень похоже, за исключением горячих точек вокруг соединения ног. Эти пятна действительно возникают из-за большего прогиба, которому ноги пытаются сопротивляться. Конечно, нельзя приварить стальные ножки к алюминиевой верхней балке. Тем не менее, это интересный симптом соединения, когда отклоняющая балка передает некоторое отклонение соединительным элементам. Имейте это в виду на будущее.

С практической точки зрения, если верхняя балка козлового крана отклоняется на 0.5 дюймов, может быть трудно перемещать груз по балке, потому что вы на самом деле тянете его вверх по сравнительно крутому склону. 2500 фунтов — это значительный вес. Да, прогиб перемещается вместе с грузом, и это компенсация, но все же менее желательно.

Алюминиевая двутавровая балка 6 дюймов

В попытке уменьшить прогиб и укрепить соединения, давайте заменим алюминиевую балку 5 дюймов на балку 6 дюймов. Вот результат.

На этом изображении мы видим, что отклонение определенно меньше — около 0.3 дюйма — но все же больше, чем у стальной двутавровой балки. Стресс тоже снижается, что хорошо, но и наверху тоже нормально. Мы также видим, что горячие точки резко уменьшаются, потому что отклонение луча меньше. Все движется в правильном направлении.

Изменение, которое мы видим в отклонении балки, связано с большим «I» или «моментом инерции площади». Материал алюминия остался прежним, изменился только размер. Придание ему более высокой секции от 5 до 6 дюймов является его частью, но также 6-дюймовая двутавровая балка имеет большую площадь поперечного сечения.

На этом этапе мы можем решить, допустимо ли отклонение на 0,3 дюйма. В некоторых случаях может быть, но для этого анализа, поскольку прогиб алюминиевой балки по-прежнему больше, чем у стали, давайте снова заменим верхнюю алюминиевую балку. Если увеличить на один стандартный размер, то получится 8 дюймов. Мы сделаем это, чтобы проиллюстрировать эту разницу в эластичности при сравнении материалов — стальная балка и алюминиевая балка.

Алюминиевая двутавровая балка 8 ″

На изображении мы легко можем видеть, что 8 ″ алюминиевая двутавровая балка дополнительно снижает напряжение, а также прогиб.Горячие точки исчезли, и на этот раз отклонение ниже нашей мишени из стальной балки 0,2 дюйма. У нас есть успех.

Сравнение прогиба: сталь против алюминиевой балки

Итак, что мы узнали? Это простой пример того, как прогиб является движущим фактором конструкции, а не напряжение. Даже первый пример имел приемлемую прочность, о чем свидетельствует напряжение (если мы укрепили углы с помощью косынки). На самом деле, для более длинных балок прогиб обычно более важен. Вы можете представить свой крошечный дом, если бы прицеп отклонился на полдюйма вперед и назад? (И даже больше из-за неровностей?) Вам придется иметь дело с большими трещинами.

Нельзя сказать, что алюминий плохой материал для подкрановых балок или рам прицепов. Нисколько. Я действительно люблю алюминий. Приведенный выше анализ лишь подчеркивает одно из предостережений при сравнении стальной балки с алюминиевой.

Выбор материалов для проекта всегда является сложной задачей и требует баланса прочности, условий нагрузки и соответствующих факторов безопасности. Это особенно верно при настройке планов, таких как портальный кран в приведенном выше примере. Мы поощряем настройку, но с осторожностью, как показано на рисунке.

Выбор материалов

Использование алюминия, безусловно, дает много преимуществ, как указано в нашей публикации «Алюминий против стали, часть 1». Есть также некоторые недостатки, включая дополнительное отклонение, выделенное выше. Это простое исследование с помощью портальной кран-балки легко увидеть и понять. Кроме того, эти концепции легко применить к другим приложениям, например к проектированию прицепов. Если мы подумаем, например, о главной балке рамы прицепа, если необходимо устранить отклонение, тогда основные балки должны быть больше (выше) для алюминиевого прицепа.Это может привести к некоторому увеличению высоты колоды — что может быть нормально. Также имейте в виду, что чем длиннее балки (длиннее прицеп), тем больше изменение высоты.

Мы ничего не изменили в дебатах по поводу стали и алюминия. Что еще более важно, это не то, что мы намеревались сделать, потому что нет смысла спорить. Оба отличные материалы. Оба имеют хорошие преимущества для большинства приложений. Наша цель — просто расширить кругозор и дать еще один инструмент для принятия решений.Выбор материала должен быть лучшим для работы. Наслаждаться.

Поделиться статьей:

Двутавровая балка и двутавровая балка: в чем разница?

Вопрос дня! Вы знаете, чем по-разному используются двутавровые и двутавровые балки? Продолжайте читать, и мы поможем вам ответить на этот важный вопрос. В строительной отрасли многие люди до сих пор не могут должным образом объяснить эту информацию. Стальные балки чрезвычайно важно понимать, потому что они выдерживают большие нагрузки.

Что такое двутавровая балка?

H-образные балки имеют форму H.Двутавровая балка — это конструкционная балка из стального проката. Это невероятно сильно. Он получил свое название, потому что в поперечном сечении выглядит как заглавная буква Н.

Что такое двутавровая балка?

L-образная балка имеет форму буквы I. Двутавровая балка состоит из двух горизонтальных плоскостей, известных как фланцы, соединенных одним вертикальным компонентом или стенкой. Двутавровая балка имеет заостренные края и получила свое название от того факта, что она похожа на прописную I , если смотреть на ее поперечное сечение.У двутавра высота поперечного сечения больше ширины ее полки.

Вес

Двутавровая балка: Двутавровая балка часто намного тяжелее двутавровой балки, что означает, что она может выдерживать большее усилие.

Двутавровая балка: В некоторых зданиях, где вес и сила, действующие на стену, могут представлять собой структурную проблему, двутавровая балка может быть лучше, поскольку она часто легче.

Центральная перемычка

Двутавровая балка: Двутавровая балка имеет более толстую центральную стенку, что означает, что она часто бывает прочнее.

Двутавровая балка: Двутавровая балка часто имеет более тонкую центральную стенку, что означает, что она часто не может воспринимать такую большую силу, как двутавровая балка.

Встроенный

Двутавровая балка: Двутавровая балка может быть построена, что означает, что ее можно наращивать до любого размера и высоты.

Двутавровая балка: Двутавровая балка может быть изготовлена только в той степени, в которой позволяет фрезерное оборудование производителя.

пролеты

двутавровая балка: двутавровая балка могут использоваться для пролетов до 330 футов.

Двутавровая балка: Двутавровая балка может использоваться для пролетов от 33 до 100 футов.

Фланцы

Двутавровая балка: Двутавровые балки имеют верхние и нижние полки, которые выступают из стенки дальше, чем полки двутавровых балок.

Двутавровая балка: Двутавровые балки имеют верхнюю и нижнюю полки, они короче и не такие широкие, как двутавровые балки.

Количество деталей

Двутавровая балка: Двутавровая балка выглядит как цельный кусок металла, но имеет скос, на котором соединяются три куска металла.

Двутавровая балка: Двутавровая балка не изготавливается путем сварки или склепывания металлических листов вместе, а представляет собой всего лишь один кусок металла.

Для чего используются двутавровые балки?

Двутавровые балки находят большое применение в производстве металлоконструкций. Они часто используются в качестве критических опорных ферм или основного каркаса в зданиях. Стальные двутавровые балки обеспечивают целостность конструкции, неутомимую прочность и поддержку. Огромная мощность двутавровых балок снижает необходимость использования многочисленных опорных конструкций, экономя время и деньги, а также делая конструкцию более устойчивой.Универсальность и надежность двутавровых балок делают их желанным ресурсом для каждого строителя.

Обычно называемые двутавровыми балками из-за их формы, балки обеспечивают большую несущую способность при использовании в горизонтальном положении или в качестве колонн. Двутавровые балки являются предпочтительной формой для конструкционных стальных конструкций, потому что двутавровые балки делают их уникальными, способными выдерживать самые разные нагрузки. Форма двутавровых балок делает их идеальными для однонаправленного изгиба параллельно стенке. Горизонтальные полки сопротивляются изгибающему движению, а полотно выдерживает напряжение сдвига.

Понимание двутавровой балки является основной необходимостью для современного инженера-строителя или строителя. Инженеры широко используют двутавровые балки в строительстве, формируя колонны и балки различной длины, размеров и спецификаций.

Двутавровая балка изготавливается путем прокатки или фрезерования стали, что означает, что двутавровая балка часто ограничивается мощностью или размером фрезерного оборудования.

Двутавровые балки бывают разного веса, глубины сечения, ширины полки, толщины стенки и других спецификаций для различных целей.Заказывая двутавры, покупатели классифицируют их по материалу и размерам. Например, двутавровая балка 11 × 20 будет иметь глубину 11 дюймов и вес 20 фунтов на фут. Строители выбирают конкретные размеры двутавров в соответствии с потребностями конкретного здания. Строитель должен принимать во внимание множество факторов, таких как:

- Строитель выбирает двутавровую балку с толщиной стенки, которая не выходит из строя, не деформируется или не гнущется при растяжении.

- Фланцы выбраны для предотвращения локального, бокового или крутильного изгиба.

- Строитель выберет толщину, чтобы минимизировать деформацию балки.

- Определенная масса и жесткость выбраны для предотвращения вибраций в здании.

- Прочность поперечного сечения двутавровой балки должна соответствовать пределу текучести.

ПРИМЕЧАНИЕ: Заказчик должен полностью оценить каждый процесс и приложение во всех аспектах, включая пригодность, соответствие действующему законодательству и ненарушение прав других лиц. Tampa Steel & Supply не несет ответственности за это.Заказчик несет полную ответственность за определение пригодности и применения заказчиком продуктов, предлагаемых Tampa Steel & Supply. Возможно, что определенная информация в этом блоге может быть неполной или неверной.

Посетите Tampa Steel & Supply для двутавровых балок

Вам нужны поставки стали? Не ищите ничего, кроме профессионалов Tampa Steel and Supply. У нас есть обширный список стальной продукции для любого проекта, который вам нужен. Мы гордимся тем, что обслуживаем наших клиентов почти четыре десятилетия, и готовы помочь вам с вашими потребностями в стали.Есть вопросы? Позвоните нам сегодня, чтобы узнать больше, или загляните в наш красивый выставочный зал Тампа.

Сделайте запрос онлайн

или позвоните в Tampa Steel & Supply по телефону (813) 241-2801

HVAC Noise Control

% PDF-1.6 % 343 0 объект > / PageLabels>] >> / Pages 340 0 R / Type / Catalog / ViewerPreferences >>> эндобдж 350 0 объект > поток application / pdf

2.Историческая справка о стальных мостах — Сборные стальные мостовые системы: окончательный отчет — ABC — Accelerated — Технологии и инновации — Строительство

Сборные стальные мостовые системы: окончательный отчет

2. История стальных мостов

В этой главе представлен обзор исторической справки и проектирования современных применений сборных стальных мостов. Многие типы сборных стальных мостовых систем использовались в проектах восстановления для замены изношенных мостов.Многие производители в настоящее время предлагают сборные мосты для различных применений, в том числе:

Временные мосты: В качестве альтернативы дорогостоящим объездным дорогам, поддержанию дорожного движения и увеличению интенсивности движения, сборные стальные мосты используются для отклонения движения во время ремонта, восстановления, строительства или замены мостов. Эти мосты устанавливаются в качестве временной конструкции во время строительства, а затем разбираются и хранятся до тех пор, пока не будут снова использованы в качестве временной конструкции.

Аварийные мосты также необходимы с точки зрения безопасности и из-за антитеррористических опасностей, таких как столкновение с кораблем, столкновение с грузовиком, пожар и взрыв. Стихийные бедствия, такие как ураганы, оползни, пожары и торнадо, могут разрушить мост в результате размыва или обрушения. Типичные сборные мосты можно возвести намного быстрее, чем время возведения монолитной конструкции. Более того, с усилением угрозы для инфраструктуры нашей страны из-за терроризма, эти системы могут быть использованы во время чрезвычайного положения в стране.

Постоянные мосты: Постоянная конструкция требует расчетного срока службы 75 лет в соответствии с техническими условиями проектирования мостов AASHTO LRFD, третье издание (2004 г.). Основная цель этого исследования — предоставить рекомендации, которые повысят использование сборных стальных мостов в качестве постоянных мостов.

Системы, которые используются сегодня, значительно изменились по сравнению с оригинальными конструкциями, разработанными более 60 лет назад. Сегодня конструкции длиннее, шире, прочнее и долговечнее.В этой главе представлена история развития и обсуждаются общие практики, используемые сегодня, а также инновации, которые присутствуют в индустрии сборных мостов. Хотя некоторые из систем относительно дороги, возможность быстрой замены палуб или целых надстроек делает их привлекательным вариантом. Кроме того, поскольку они получают широкое признание и использование, массовое производство систем сделает их более экономичными.

Промышленность сборных конструкций участвует в строительстве стальных мостов, прежде всего, в поставках компонентов, которые предварительно собираются на заводе.Чаще всего достигается экономическая выгода за счет массового производства и сокращения времени строительства на месте.

Инновационные проектировщики и строители мостов находят способы предварительно изготовить целые сегменты надстройки. Сборные композитные блоки включают стальные элементы, предварительно изготовленные с композитным настилом, которые транспортируются на строительную площадку, а затем устанавливаются на месте. Сборные системы также могут быть построены на полосе отвода вдоль моста, а затем установлены на место.Предварительное изготовление в таком масштабе дает преимущества, заключающиеся в более простой конструкции, сокращении времени строительства на месте и, следовательно, уменьшении необходимости в обслуживании управления движением и объездах проезжающих частей и перевозки грузов.

2.1 Надстройки

Первые по-настоящему модульные сборные стальные мостовые системы были разработаны в 1930-х годах для удовлетворения потребностей британских вооруженных сил в удаленных районах. Основные элементы представляют собой фермы, состоящие из «панелей», скрепленных болтами.Затем настил простирается между элементами фермы с комбинацией поперечных балок перекрытия и стального настила или решетки. Эти системы именуются «мосты панельного / балочного / палубного типа».

Второй основной тип сборных стальных мостовых систем был разработан в 1950-х годах в качестве замены разрушающихся деревянных мостов. В этих системах используются сборные стальные пластинчатые балки или полные ферменные элементы со стальным настилом, размещенным поверх этих основных элементов.Эти системы именуются «мосты с настилом и балками».

2.1.1 Временные мосты / аварийные мосты

Наиболее широко известной формой сборных стальных мостов является система типа «Панель / Балка перекрытия / Палуба». Ферменные мосты, состоящие из двух продольных вертикальных элементов фермы, поперечных навесных балок, прикрепленных к нижнему поясу, и настила, прикрепленного к верхней части балок, имеют корни, относящиеся к I веку до нашей эры.

Мостовая система Каллендера-Гамильтона

Современная сборная система панели / перекрытия / настила была впервые запатентована А.М. Гамильтон в 1935 году. Мост использовался для быстрой мобилизации, чтобы позволить военным получить доступ к удаленным местам или для замены разрушенных мостов во время конфликта. Конструкция была сосредоточена на серии косынок, которые позволяли прямое крепление продольных, диагональных, вертикальных и поперечных элементов каркаса. Централизация точек соединения увеличила скорость строительства, а также позволила изготавливать идентичные панели из идентичных элементов, а затем устанавливать их на месте. Рисунки 2.1 и 2.2 — это оригинальные дизайнерские чертежи, зарегистрированные Управлением по патентам и товарным знакам США. Эта система в настоящее время известна как система Каллендера-Гамильтона.

Рисунок 2.1: Патентная информация А.М. Гамильтона, высота

Патент США №: 2,024,001 — Источник: https://www.uspto.gov/

.Рисунок 2.2: Патентная информация А.М. Гамильтона, деталь вставки

Патент США №: 2,024,001 — Источник: https://www.uspto.gov/

.Поскольку косынка несла прямое крепление вертикальных, диагональных и поперечных элементов, поперечная жесткость, которую несут балки перекрытия, изолирована и, таким образом, увеличена.Элементы и точки соединения имеют модульную конструкцию, поэтому многие аналогичные компоненты могут быть установлены для различных применений. Панели фермы, которые уложены друг на друга, могут быть легко получены путем соединения двух сборных косынок вместе, образуя центральное место для всех соединительных элементов.

Эта конструкция была усовершенствована сэром Дональдом Бейли в 1940-х годах и является предшественницей того, что сейчас является наиболее часто производимой сборной стропильной системой, известной как «Мост Бейли».

Мост Бейли

Сэр Дональд Бейли, британский военный инженер, адаптировал методологию, которую он запатентовал в 1943 году. Система панельного моста Бейли сохранила ту же базовую конструкцию, но приняла новую схему как для метода строительства, так и для системы соединения панелей. Критерий оригинального дизайна:

.- Базовые компоненты должны быть стандартизированы и полностью взаимозаменяемы.

- Отдельные компоненты должны были быть перенесены группой из шести человек или меньше.

- Комплектующие должны были транспортироваться на трехтонном военном грузовике.

- Мост должен был иметь возможность быстрого возведения, поскольку он требовался для целей военного нападения.

- Компоненты должны были иметь возможность создания нескольких конфигураций, чтобы обеспечить различные условия нагрузки и пролеты.

Конструкция состоит из основных несущих боковых ферм, построенных из сборных модульных прямоугольных панелей (10 футов длиной и 4 фута 9 дюймов высотой от центра к центру соединений с отверстиями под штифт).Панели скрепляются штифтами или болтами встык в верхних и нижних поясах для образования фермы необходимой длины. На рис. 2.3 показаны все компоненты, из которых состоит система панельного моста Bailey.

Рисунок 2.3: Стандартные компоненты Bailey

Патент Великобритании №: 553,374 (1943) — Источник: http://www.baileybridge.com/

.Подобно системе Каллендера-Гамильтона, фермы панелей могут быть размещены бок о бок для образования многосекционных ферм и могут быть скреплены болтами вертикально, когда требуется конструкция с несколькими фермами двойной высоты для более длинных пролетов.С помощью этой системы можно построить более длинные пролеты, кратные длине панели, а грузоподъемность может быть увеличена за счет использования двойных ферм в вертикальной и горизонтальной плоскостях. На рис. 2.4 показаны пять конфигураций, которые можно получить при использовании стандартных компонентов системы мостов Bailey Panel Bridge.

Рисунок 2.4: Конфигурации Bailey

Патент Великобритании №: 553,374 (1943) — Источник: http://www.baileybridge.com/

.Метод строительства моста Бейли абсолютно необходим для его практичности.Мост может быть установлен двумя способами: 1) спуском моста (прогрессивная консоль) от одного конца до другого (рис. 2.5) или 2) подъемом на место с помощью крана. Система панельных мостов Bailey является основой проектирования всех современных сборных мостов панельного / балочного / настилового типа.

Рисунок 2.5: Схема запуска моста Бейли

Источник: http://www.baileybridge.com/

Военный мост Bailey M2 до сих пор используется военными США, а также продается государственному департаменту транспорта для использования в качестве временных сооружений во время восстановления, строительства или чрезвычайных ситуаций.На рисунке 2.6 ниже изображен мост Бейли, собираемый вооруженными силами США на местах.

Рисунок 2.6: Ручная сборка моста Bailey M2

Источник: http://www.baileybridge.com/

Департамент транспорта Калифорнии (Caltrans) недавно приобрел 200 футов моста Bailey M2 для обеспечения движения во время строительства постоянного моста на шоссе 1. Используя универсальность M2, мост затем был использован для строительства двух временных пролетов длиной 150 метров. футов в длину на шоссе 395.На рис. 2.7 показан мост Бейли в полностью консольном спуске с пролетом 180 футов.

Рисунок 2.7: Запуск моста Бейли с полной консолью

Источник: http://www.baileybridge.com/

В 1970-х годах патент Бейли истек, и две британские компании, Acrow, Ltd и Mabey and Johnson, Ltd, выпустили улучшенные версии оригинальных конструкций.

Акроу мост

Acrow Ltd. получила патент в 1973 году на свою систему, основанную на конструкции Бейли.С тех пор система была обновлена и запатентована в 1990 году, чтобы сделать ее более прочной, длинной и адаптируемой. Нынешняя конструкция моста «3-го поколения» легче, чем первоначальная, с фермой, которая на 50% глубже, на 50% прочнее на изгиб и на 20% прочнее на сдвиг. Эти улучшения достигаются за счет улучшенной формы и конструкции конфигурации панели. Треугольные панели отличаются от оригинальной конструкции решетки в том, что панели можно расположить и закрепить штифтами для устранения напряжений, связанных с провисанием точечных отверстий и упругим прогибом.Для более длинных пролетов панели также можно поставить вертикально и соединить для создания двухуровневой системы повышенной жесткости.

Обычно при возведении традиционных двухъярусных систем увеличенное количество стали в секции значительно и увеличивает собственный вес. Однако в нынешней конструкции Acrow количество стали сведено к минимуму из-за формы панели. Это позволяет увеличить пролеты и увеличить грузоподъемность. На рис. 2.8 подробно представлены чертежи, изображенные на U.S. Записи Ведомства по патентам и товарным знакам.

Рисунок 2.8: Патентная информация Acrow, 1990 г.

Источник: https://www.uspto.gov/

Нынешние системы мостов Acrow Bridge и Bailey Bridge могут охватывать до 450 футов и обеспечивать ширину до 3 полос движения. Тротуары также могут быть консольными с обеих сторон мостов. Мост Acrow используется во всем мире в приложениях, где требуется временная или постоянная конструкция.