Механические свойства | Инженерные знания

Механические свойства материала — это одно из самых распространенных и важных понятий, без четкого понимания которого не получится организовать дальнейшую работу с материалом. Это то фундаментальное знание, которое необходимо как инженеру, так и простому образованному человеку.

Что приходит вам на ум, когда вы слышите слово механика? Скорее всего что-то чётко осязаемое и хорошо понятное. Вращение колеса, падение камня, движение велосипеда, способность образца ломаться от удара и прочие похожие моменты. Совершенно правильно, что в вашей голове формируются такие ассоциации. В физике механика — это целый раздел, в котором разбираются все описанные взаимодействия. Это наука, изучающая движение материальных тел и взаимодействие между ними.

Это наука, изучающая движение материальных тел и взаимодействие между ними.

Что же тогда такое механические свойства?

Это свойства материала или тела, которые характеризуют способность данного объекта сопротивляться внешним механическим воздействиям. Кроме того, сюда же относят и особенности реакции материала на такое внешнее воздействие. К механическим воздействиям относятся удары, падения, трение, точение…да и всё остальное, что имеет аналогичный характер воздействия на объект. Без знаний этих особенностей мы не можем решить ни одну инженерную задачу. Так, если сделать рессору автомобиля из хрупкого материала, она прослужит всего пару циклов, а если сделать нож из мягкой стали, то он вряд ли сможет долго резать хлеб. Так что знания эти категорически необходимы.

Как правило разобраться в понятии механические свойства совсем не сложно. Ученики, которые легко ориентируются в технических дисциплинах, довольно быстро выстраивают у себя в голове некоторую логическую цепочку и быстро схватывают все особенности этого термина.

Механических свойств довольно много. Ведь и взаимодействий, в которые может вступать наш исследуемый объект, существует бесчисленное множество. Принято выделять основные из них и по ним характеризовать рассматриваемый образец.

Основные механические свойства

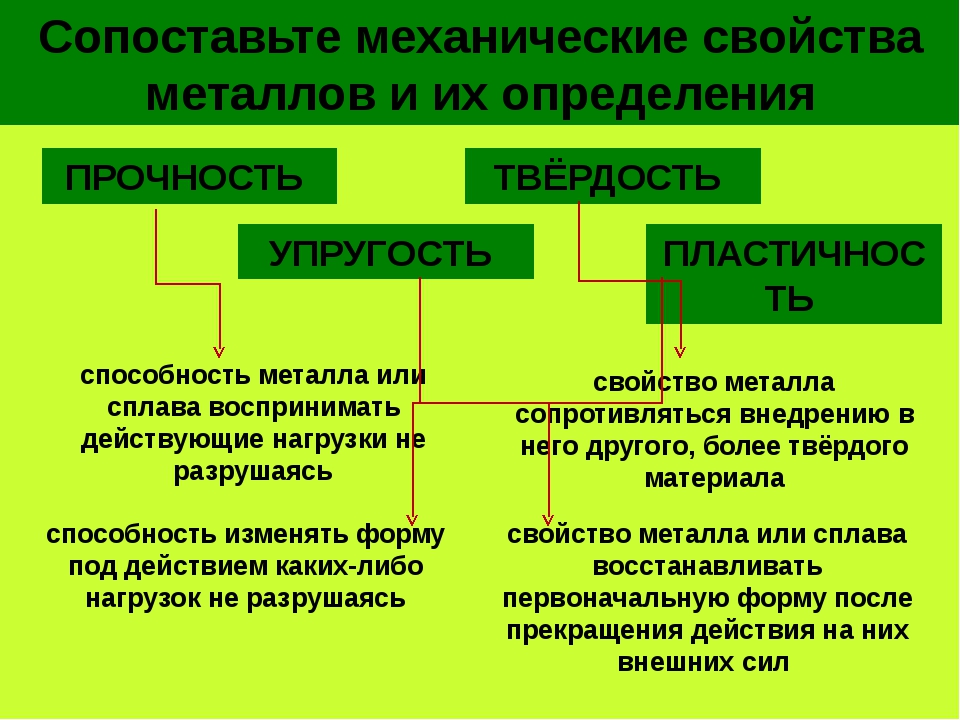

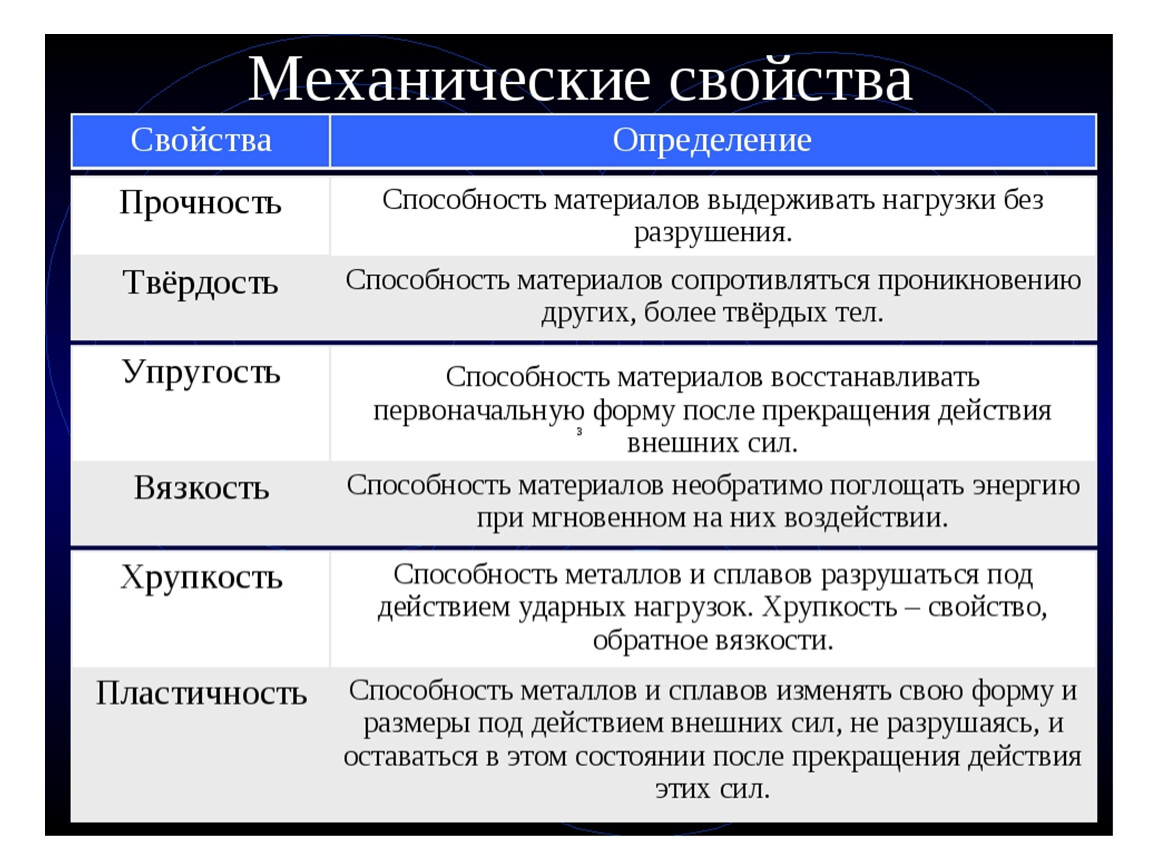

К основным механическим свойствам относят такие свойства, как твёрдость, прочность, вязкость, упругость, пластичность, хрупкость, выносливость. Интересно отметить, что в институтах чаще всего изучают одну лишь твёрдость. Всё дело в том, что прослушиваемый курс сжат до неприличия. Но зная что-то о твёрдости уже можно делать какие-то выводы. Про этом мы уже рассказали в материале про твёрдость.

В большинстве случаев, все механические свойства взаимосвязаны. Практически всегда можно построить здравую логику. Например, если материал твёрдый, то скорее всего, он будет и хрупким. Но существуют и отклонения. Про это поговорим отдельно.

Ну что же, теперь по порядку про свойства.

Твёрдость — это одно из самых важных механических свойств. Характеризует способность материала сопротивляться внедрению в него более твёрдого тела, которое называют индентор. Определение довольно замороченное, но иначе это и не скажешь. Другая формулировка заставит вас путать твёрдость с рядом других механических свойств. Между тем, способность материалов успешно работать, например, в парах трения характеризуется именно механической твёрдостью. Всегда, когда речь идёт про твёрдость, удобно представлять себе пластилин и гвоздь, который его протыкает.

Прочность — это способность тела или образца противостоять разрушению, при воздействии внешних воздействий. Часто это свойство путают и с твёрдостью, и с упругостью. На самом же деле, когда мы говорим о прочности, мы всегда должны вспоминать именно противостояние разрушению. Запомните, что прочность измеряют в мегапаскалях и это сразу должно наводить на мысли о мере силы, необходимой для разрушения объекта. Если палка упругая, то оно неплохо противостоит разрушению. Но при этом она остаётся упругой. Плохая палка может быть упругой, но не противостоять её разрушению в должной мере. Прочностей существует очень и очень много. Есть целый цикл механических испытаний. Это тема для отдельной статьи.

Если палка упругая, то оно неплохо противостоит разрушению. Но при этом она остаётся упругой. Плохая палка может быть упругой, но не противостоять её разрушению в должной мере. Прочностей существует очень и очень много. Есть целый цикл механических испытаний. Это тема для отдельной статьи.

Вязкость — это способность материала сохранять прочность при появлении силового воздействия. Вязкий материал «дольше» отвечает на воздействие. Вспомните, например, жевательную резинку. Она имеет огромную вязкость. Она удлиняется и не рвётся. Вот также и металлические образцы или другие твёрдые тела могут отвечать на силовое воздействие. Да, металл тоже может вести себя как шоколадная тянучка. Все металлы ведут себя так в разной степени. Степень того, насколько металл сильно способен превратиться в шоколадную тянучку (например, удлиняться без разрушения) и есть вязкость.

Упругость — это механическое свойство мы уже затрагивали выше. Что тут добавить? Ну наверное многие из вас пытались ломать ветки ивы. Кто из баловства, а кто и для того, чтобы сделать лук, как у индейца. Вот палка для лука индейца упругая. Отсюда следует, что упругость — есть способность тела возвращаться к его первоначальному виду и размеру после снятия внешнего нагружения. Часто связано с прочностью и твёрдостью. Более твёрдые тела менее упругие. Но прямая закономерность обнаруживается далеко не всегда.

Кто из баловства, а кто и для того, чтобы сделать лук, как у индейца. Вот палка для лука индейца упругая. Отсюда следует, что упругость — есть способность тела возвращаться к его первоначальному виду и размеру после снятия внешнего нагружения. Часто связано с прочностью и твёрдостью. Более твёрдые тела менее упругие. Но прямая закономерность обнаруживается далеко не всегда.

Пластичность — это свойство, противоположное упругости. Если ветка ивы у нас возвращается к первоначальной конфигурации, то алюминиевая проволока, согнутая руками, обратно не возвращается. Но при этом она и не ломается. Это значит, что пластичность есть свойство материала принимать новую форму без разрушения при воздействии внешней силы. Пластичность связывается с вязкостью, но и тут прямой закономерности нет. Всё зависит от рода материала.

Хрупкость — по учебникам это способность материала разрушаться без образования пластических деформаций. Антипод понятия вязкость. Упростим. Вспомните, как разбивается бокал или бутылка. Все осколки можно собрать и склеить обратно. Теперь вспомните, как ломается, например, пластиковая ручка. Её нужно перегнуть несколько раз и приложить так называемое циклическое нагружение. При этом, излом будет вытянутый и соединить две части сломанного изделия в ту же форму не выйдет. Вот стеклянная бутылка или рюмка являются хрупкими. Такое же свойство можно наблюдать и у металлов, и у других материалов. Часто высокая твёрдость связывается с высокой хрупкостью, но это не всегда так. Разве что, высокая пластичность не совместима с высокой хрупкостью и высокой вязкостью.

Вспомните, как разбивается бокал или бутылка. Все осколки можно собрать и склеить обратно. Теперь вспомните, как ломается, например, пластиковая ручка. Её нужно перегнуть несколько раз и приложить так называемое циклическое нагружение. При этом, излом будет вытянутый и соединить две части сломанного изделия в ту же форму не выйдет. Вот стеклянная бутылка или рюмка являются хрупкими. Такое же свойство можно наблюдать и у металлов, и у других материалов. Часто высокая твёрдость связывается с высокой хрупкостью, но это не всегда так. Разве что, высокая пластичность не совместима с высокой хрупкостью и высокой вязкостью.

Выносливость — механическое свойство, определяющее сколько материал может противостоять внешнему воздействию. Вот ходите вы на работу и есть у вас какой-то запас сил после выходных или отпуска. В какой-то момент силы подходят к концу и идти всё тяжелее. Примерно такая же ситуация у металла. Материал долгое время сохранял упругость, но в какой-то момент стал пластичным. Был твёрдым до определенного предела. Если сформулировать это по умному, то выйдет, что выносливость — это характеристика, определяющее количество циклов приложения нагрузки к образцу до его разрушения или изменения свойств.

Был твёрдым до определенного предела. Если сформулировать это по умному, то выйдет, что выносливость — это характеристика, определяющее количество циклов приложения нагрузки к образцу до его разрушения или изменения свойств.

От этих основных механических свойств строятся и их производные.

Как правило, производная сопровождается некоторой приставкой, характеризующей особенность воздействия. Например, ЖАРО-прочность. Что это такое? Это уже эксплуатационное свойство, определяющее способность тела сохранять прочность при экстремально высоких температурах. Например, жаропрочность олова очень низкая, а нержавеющей стали высокая. Или истираемость. По сути это выносливость при работе на трение. Пока образец не меняет свою физическую характеристику (размеры), он противостоит истиранию. Как только он начал уменьшаться, значит идёт износ и выносливость падает.

Вы же сказали, что механических свойств много…

Чуть выше мы написали, что от основных механических свойств строятся дополнительные. Не нужно забывать, что механические свойства = это все характеристики, определяющие поведение материала под действием приложенных внешних сил. Именно поэтому, отталкиваемся мы от основных свойств, а в уме держим описанное.

Не нужно забывать, что механические свойства = это все характеристики, определяющие поведение материала под действием приложенных внешних сил. Именно поэтому, отталкиваемся мы от основных свойств, а в уме держим описанное.

Почему же тогда в учебниках рассматривают одни свойства, а не другие?

Потому что учебник как правило ориентирован на определенного рода специалистов. Например, если учебник материаловедения написан для машиностроителей, то и механические свойства там будут разбираться такие, которые связаны с автомобилями.

Соответственно все свойства, где речь идёт про некоторые особенности испытаний, тоже механические, но уже специальные. Хорошим примером может быть способность материала долгое время сохранять прочность или временная зависимость прочности. Это отдельное механическое свойство, содержащее в себе понятие прочность и граничные параметры.

Как изучают механические свойства

Это огромная тема и если интересно послушать про это подробно, то обязательно пишите в комментариях. Здесь же опишем основы.

Здесь же опишем основы.

Итак, механические свойства изучают для того, чтобы получить максимальную информацию о поведении материала в реальной жизни и понять, подходит ли он для использования в данной ситуации. Именно поэтому, и свойства определяются по аналогии с реальными ситуациями. Правда сами по себе методики иногда довольно хитрые, но все они следуют из определений каждого свойства.

Механистические свойства определяют в условиях, приближенных к жизни. Есть статические испытания, динамические испытания, циклические испытания, испытания в специальных условиях (для определения особенности поведения в конкретных условиях, например при повышенной температуре).

При статических испытаниях сила прилагается крайне медленно и равномерно. Примером может являться прибор измерения твёрдости. При динамических быстро. Пример — копёр или топор на палке.

Про каждую из методик можно написать целую отдельную большую статью, но это уже совсем другая история. Как вы видите, с механическими свойствами всё довольно просто и для понимания важна внимательность. Наибольший интерес тут представляют не сами свойства, а их значения и зависимость от какого-то фактора.

Как вы видите, с механическими свойствами всё довольно просто и для понимания важна внимательность. Наибольший интерес тут представляют не сами свойства, а их значения и зависимость от какого-то фактора.

Поделиться:

1.2 Механические свойства материалов

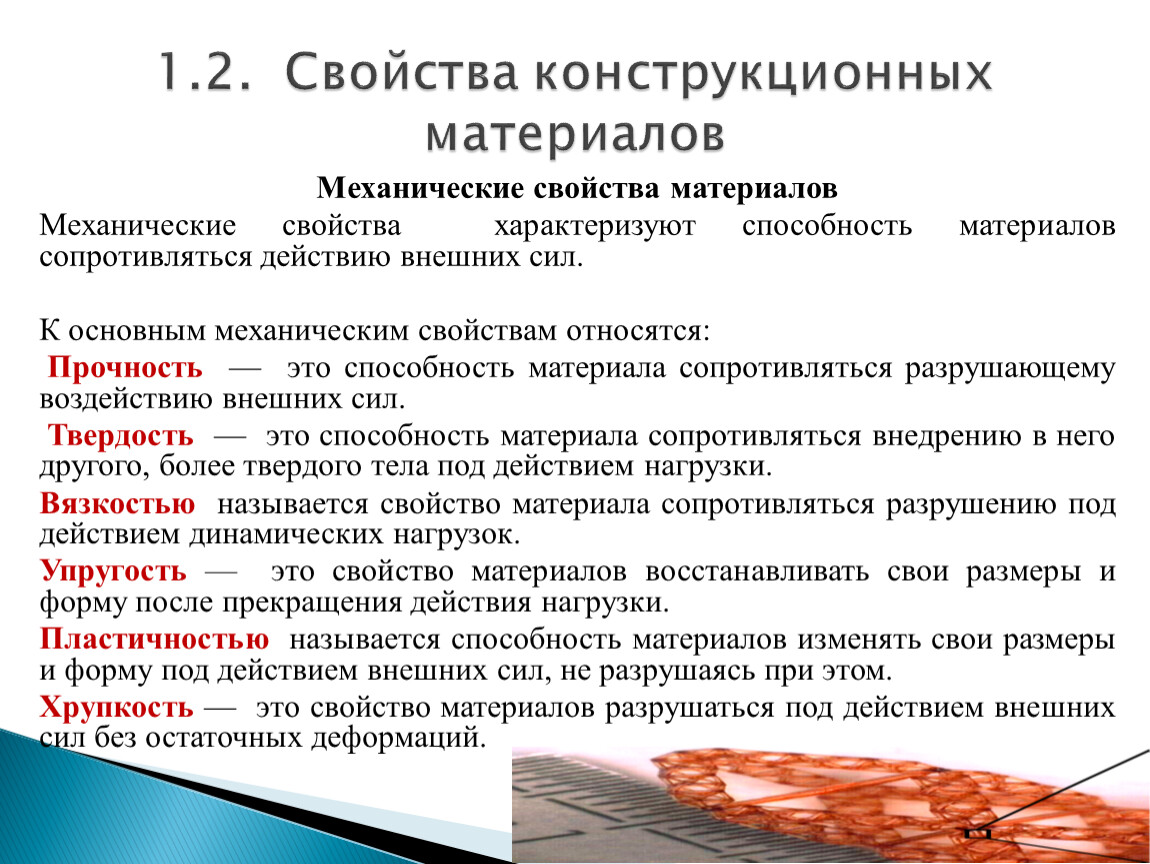

Механические свойства характеризуют способность материалов сопротивляться действию внешних сил. К основным механическим свойствам относятся прочность, твердость, ударная вязкость, упругость, пластичность, хрупкость и др.

Прочность — это способность материала сопротивляться разрушающему воздействию внешних сил.

Твердость — это способность материала сопротивляться внедрению в него другого, более твердого тела под действием нагрузки.

Вязкостью называется свойство материала

сопротивляться разрушению под действием

динамических нагрузок.

Упругость — это свойство материалов восстанавливать свои размеры и форму после прекращения действия нагрузки.

Пластичностью называется способность материалов изменять свои размеры и форму под действием внешних сил, не разрушаясь при этом.

Хрупкость — это свойство материалов разрушаться под действием внешних сил без остаточных деформаций.

Рис. 1 Статические испытания на растяжение:

а – схема испытания; б – диаграмма растяжения

При

статических испытаниях на растяжение

определяют величины, характеризующие

прочность, пластичность и упругость

материала. Испытания производятся на

цилиндрических (или плоских) образцах

с определенным соотношением между

длиной l0 и диаметром d0.

Образец растягивается под действием

приложенной силы Р (рис. 1,а) до разрушения.

Деформация характеризует изменение размеров образца под действием нагрузки, %:

где: l — длина растянутого образца.

Деформация может быть упругой (исчезающей после снятия нагрузки) и пластической (остающейся после снятия нагрузки).

При испытаниях стоится диаграмма растяжения, представляющая собой зависимость напряжения от деформации. На рис. 1,б приведена такая диаграмма для низкоуглеродистой стали. После проведения испытаний определяются следующие характеристики механических свойств.

Предел упругости σу— это максимальное напряжение при котором в образце не возникают пластические деформации.

1,6). Если на диаграмме нет площадки

текучести (что наблюдается для хрупких

материалов), то определяют условный

предел текучести σ0,2 — напряжение, вызывающее пластическую

деформацию, равную 0,2%.

1,6). Если на диаграмме нет площадки

текучести (что наблюдается для хрупких

материалов), то определяют условный

предел текучести σ0,2 — напряжение, вызывающее пластическую

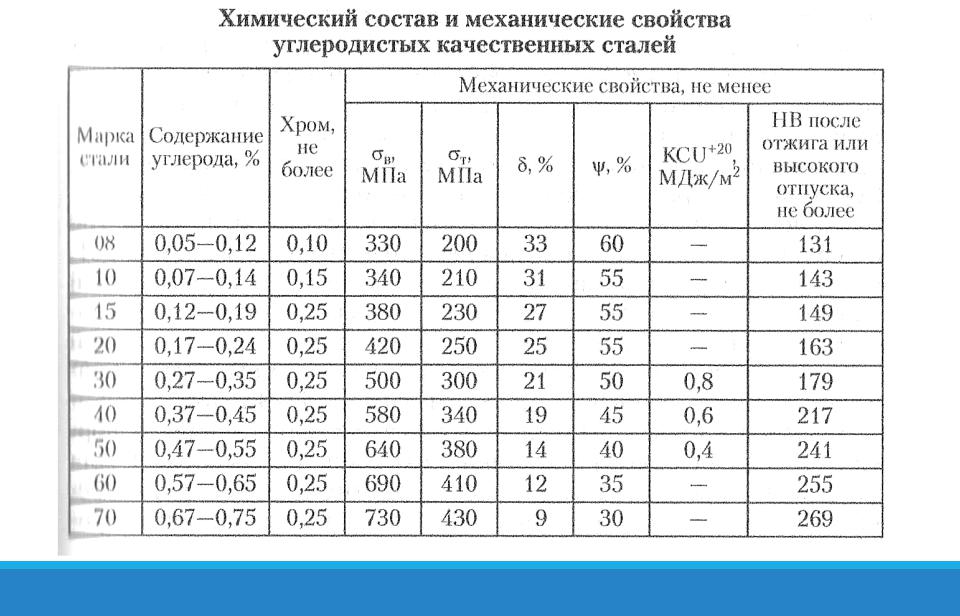

деформацию, равную 0,2%.Предел прочности (или временное сопротивление) σв — это напряжение, отвечающее максимальной нагрузке, которую выдерживает образец при испытании.

Относительное удлинение после разрыва δ — отношение приращения длины образца при растяжении к начальной длине l0, %:

где lk —длина образца после разрыва.

Относительным сужением после разрыва ψ называется уменьшение площади поперечного сечения образца, отнесенное к начальному сечению образца, %: где

Fk — площадь поперечного сечения образца

в месте разрыва. Относительное удлинение

и относительное сужение характеризуют

пластичность материала.

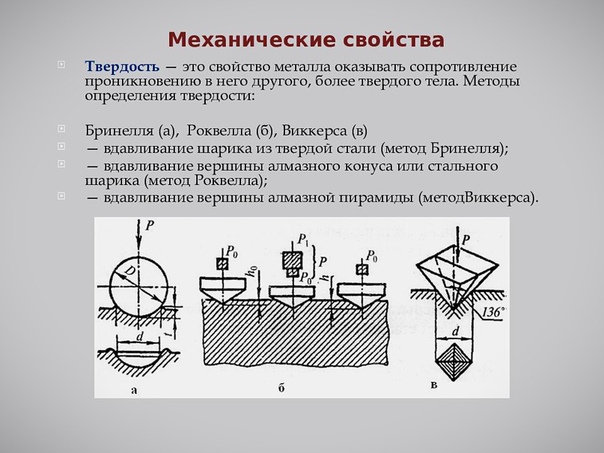

Твердость металлов измеряется путем вдавливания в испытуемый образец твердого наконечника различной формы.

Метод Бринелля основан на вдавливании в поверхность металла стального закаленного шарика под действием определенной нагрузки. После снятия нагрузки в образце остается отпечаток. Число твердости по Бринеллю НВ определяется отношением нагрузки, действующей на шарик, к площади поверхности полученного отпечатка.

В

методе Виккерса применяют

вдавливание алмазной четырехгранной

пирамиды с углом при вершине 136°. Число

твердости по Виккерсу HV определяется

отношением приложенной нафузки к площади

поверхности отпечатка.

Число

твердости по Виккерсу HV определяется

отношением приложенной нафузки к площади

поверхности отпечатка.

Ударная вязкость определяется работой А, затраченной на разрушение образца, отнесенной к площади его поперечного сечения F; Дж/м 2:

Испытания проводятся ударом специального маятникового копра. Дпя испытания применяется стандартный надрезанный образец, устанавливаемый на опорах копра. Маятник определенной массы наносит удар по стороне противоположной надрезу.

Механические свойства материалов | сварка и неразрушающий контроль

Механические свойства металлов связаны со способностью материала противостоять механическим силам и нагрузкам. Тема механических свойств материалов имеет большое промышленное значение при проектировании инструментов, машин и конструкций. Эти свойства чувствительны к структуре в том смысле, что они зависят от структуры кристалла и сил его связи (на микроструктурном уровне), особенно от природы и поведения несовершенств, существующих внутри самого кристалла или на границах зерен. В этой статье мы обсудим 13 основных механических свойств металлов, а именно:

В этой статье мы обсудим 13 основных механических свойств металлов, а именно:

- Прочность

- Эластичность

- Пластичность

- Пластичность

- Пластичность

- Хрупкость

- Жесткость

- Твердость

- Ползучесть

- Усталость

- Устойчивость

- Прочность

- Свариваемость

Эти свойства можно легко понять с помощью диаграммы напряжения-деформации (приведенной ниже). Диаграмма напряжение-деформация строится с помощью испытания на растяжение.

Теперь мы обсудим 13 различных механических свойств материалов;

1) ПРОЧНОСТЬ: Прочность определяется как способность материала сопротивляться внешней нагрузке.

Способность металла сопротивляться внешним нагрузкам и сопротивляться разрушению под действием внешних нагрузок от этих напряжений называется прочностью.

Чем прочнее материал, тем большую нагрузку он может выдержать Это свойство материала, следовательно, определяет способность выдерживать напряжения без разрушения.

Прочность варьируется в зависимости от типа нагрузки, такой как прочность на растяжение, сжатие, сдвиг и кручение. Максимальное напряжение, которое любой материал может выдержать перед разрушением, называется пределом прочности при растяжении или пределом прочности при растяжении (точка «D» — это предел прочности при растяжении (UTS), показанный на рисунке выше). Прочность материала – это его предел прочности при растяжении.

2) ЭЛАСТИЧНОСТЬ: Упругость определяется как свойство материала восстанавливать свою первоначальную форму после снятия внешней нагрузки.

Когда внешние силы удаляются, это также можно назвать способностью материала возвращаться в исходное положение после деформации. Его можно использовать в качестве важного приложения для создания точных инструментов, таких как пружины или конструкции и т. д.

Любой материал будет проявлять эластичность до определенной нагрузки, которая называется пределом упругости этого материала (область между точками «О» и «А» на приведенной выше диаграмме напряжения-деформации представляет собой диапазон упругости, он также известен как пропорциональный предел.За пределами точки «А» начнется постоянная деформация материала). Если мы продолжим прикладывать внешнюю нагрузку сверх предела упругости, материал будет необратимо деформирован, т.

3) ПЛАСТИЧНОСТЬ: Пластичность определяется как свойство материала, при котором материал не способен восстановить свою первоначальную форму даже после снятия нагрузки, т.е. материал необратимо деформируется.

Другими словами, это способность или склонность материала подвергаться определенной остаточной деформации без разрушения.

Пластическая деформация происходит только после превышения предела упругости материала. Это свойство важно при формовании, штамповке, экструдировании и многих других процессах горячей или холодной обработки. Материалы, такие как глиняный свинец и т. д., пластичны при комнатной температуре, а сталь пластична при температуре ковки. Это свойство обычно увеличивается с повышением температуры материалов.

Это свойство материала требуется при ковке при чеканке изображений на монетах и при умственном труде.

4) ПЛАСТИЧНОСТЬ: Пластичностью называют свойство материала, позволяющее вытягивать его в тонкую проволоку при приложении растягивающей нагрузки.

Пластичность обычно измеряется в терминах процентного удлинения и процентного уменьшения площади, которые часто используются в качестве эмпирических показателей пластичности.

Как правило, материалы, которые обладают относительным удлинением более 5%, называются пластичными материалами

Пластичный материал, обычно используемый в инженерной практике в порядке уменьшения пластичности: мягкая сталь, медь, алюминий, никель, цинк, олово и свинец.

5) КОВУЮСТЬ: Ковкость – это способность материала распрямляться в тонкие листы под действием больших сжимающих усилий без образования трещин (при горячей или холодной обработке давлением), что означает, что это особый случай пластичности. пластичность, которая позволяет раскатывать или штамповать материалы в тонкие листы.

Податливый материал должен быть пластичным, но не обязательно настолько прочным.

Податливые материалы, обычно используемые в инженерной практике в порядке убывания стоимости, кованое железо, медь и алюминий, свинцовая сталь и т. д., признаются высокопластичными металлами.

д., признаются высокопластичными металлами.

6) ХРУПКОСТЬ: Хрупкость является противоположностью пластичности. Это свойство материала разрушаться с небольшой остаточной деформацией. Материалы, имеющие относительное удлинение менее 5% и поведение при нагрузке, называются хрупкими материалами.

Хрупкие материалы при воздействии растягивающих нагрузок отламываются без какого-либо ощутимого удлинения. Стекло, чугун, латунь и керамика считаются хрупкими материалами, поэтому хрупкость – это свойство материала откалываться без заметного удлинения при воздействии растягивающих нагрузок .

7) ЖЕСТКОСТЬ: Жесткость определяется как способность материала сопротивляться деформации под нагрузкой. Сопротивление материала упругой деформации или прогибу называется жесткостью или жесткостью.

Материал, который подвергается незначительной или очень незначительной деформации, а нагрузка имеет высокую степень жесткости или жесткости, например, подвесные балки из стали и алюминия могут быть достаточно прочными, чтобы выдержать требуемую нагрузку, но алюминиевая балка будет прогибаться или прогибаться еще больше, что означает стальная балка жестче или жестче, чем алюминиевая балка.

Если материал ведет себя упруго с линейной зависимостью напряжения от деформации по закону Гукса, его жесткость измеряется модулем упругости Юнга. Чем выше значение модуля Юнга, тем жестче материал при растяжении и сжатии. Его называют модулем жесткости или модулем упругости при сдвиге. Модуль жесткости обычно составляет 40% от значения модуля Юнга для обычно используемых материалов при объемном искажении модуля всестороннего сжатия.

8) ТВЕРДОСТЬ: Твердость определяется как способность металла резать другой металл.

Твердый металл всегда может сократить впечатление от более мягких металлов из-за его твердости

Это очень важное свойство металлов, имеющее широкий спектр значений, оно охватывает множество различных свойств, таких как износостойкость, стойкость к вдавливанию, устойчивость к царапинам, устойчивость к деформации и подвижность машины и т. д. Алмаз — самый твердый из известных материалов.

9) ПОЛЗУЧОСТЬ: Когда металлическая деталь подвергается постоянному высокому напряжению при высокой температуре в течение длительного периода времени, она подвергается медленной и постоянной деформации, известной как ползучесть. Если материал будет постоянно подвергаться высоким напряжениям при более высоких температурах, может образоваться трещина, которая может в дальнейшем распространяться в направлении разрушения, называемого разрушением при ползучести.

Если материал будет постоянно подвергаться высоким напряжениям при более высоких температурах, может образоваться трещина, которая может в дальнейшем распространяться в направлении разрушения, называемого разрушением при ползучести.

10) УСТАЛОСТЬ: Усталость – это разрушение материала из-за циклического или повторяющегося нагружения. Интенсивность нагрузки может быть намного меньше предельного растягивающего напряжения, но из-за многократного или циклического действия нагрузки зарождается и распространяется трещина, что приводит к усталостному разрушению.

Процесс усталости приводит к макроскопическим и микроскопическим разрывам (в масштабе кристаллического зерна), а также к конструктивным особенностям компонентов, которые вызывают концентрации напряжений (отверстия, шпоночные пазы, резкие изменения направления нагрузки и т. д.).

11) УСТОЙЧИВОСТЬ: Количество энергии, которое тело может поглотить без остаточной деформации.

12) ПРОЧНОСТЬ: Количество энергии, которое материал может поглотить, не разрушаясь, называется ударной вязкостью этого материала. Другими словами, это способность материала поглощать энергию и пластически деформироваться без разрушения.

Разница между ударной вязкостью и упругостью:

При приложении внешней нагрузки к любому материалу, как правило, материал проявляет упругость, затем достигает стадии пластичности, а после пластичности материал разрушается или ломается. Прочность — это энергия, поглощаемая без разрушения материала (т. е. энергия, поглощаемая на стадии упругости + энергия, поглощаемая на стадии пластичности перед разрушением). Однако упругость — это энергия, поглощаемая только на стадии упругости, т. е. энергия, поглощаемая без остаточной деформации материала.

13) СВАРОЧНОСТЬ: Свариваемость не является основным механическим свойством, но очень важна, когда материал необходимо сваривать. Свариваемость – это способность материала поддаваться сварке и сохранять свои свойства после сварки. Если материал очень легко сваривается с другими материалами в любом положении и способен сохранять заданные свойства, то можно сказать, что свариваемость этого материала хорошая.

Свариваемость – это способность материала поддаваться сварке и сохранять свои свойства после сварки. Если материал очень легко сваривается с другими материалами в любом положении и способен сохранять заданные свойства, то можно сказать, что свариваемость этого материала хорошая.

Углеродный эквивалент играет очень важную роль в определении свариваемости стали. В целом, материал с углеродным эквивалентом менее 0,4 % считается хорошо свариваемым. Любой материал с углеродным эквивалентом от 0,4 до 0,5 % считается материалом с ограниченной свариваемостью, а любой материал с углеродным эквивалентом более 0,5 % считается пригодным для сварки. считается материалом с плохой свариваемостью. Это кратко изложено ниже

- До 0,4%: хорошая свариваемость

- От 0,4 до 0,5%: ограниченная свариваемость

- Более 0,5 %: плохая свариваемость

Чтобы узнать больше о механических свойствах материалов, посмотрите видео ниже:

1. Википедия: Нажмите здесь, чтобы прочитать

Википедия: Нажмите здесь, чтобы прочитать

2. thengineerspost.com

Эта статья написана:

MR. АБХИШЕК СРИВАСТАВАB.TECH (МЕХАНИЧЕСКИЙ ИНЖЕНЕР)

- 4+ лет промышленного опыта

- 2+ года преподавания

Электронная почта : [email protected]

Как оценить механические материалы

Каковы свойства металлов и каковы основные различия между ними?Физические и механические свойства являются важными факторами при выборе материала для конкретного применения.

- Физические свойства сплава — это элементы, которые можно измерить. К физическим характеристикам металла относятся такие вещи, как плотность, температура плавления, проводимость и коэффициент расширения.

- Механические свойства сплава — это то, как ведет себя металл при воздействии на него различных сил.

К механическим характеристикам относятся такие вещи, как прочность, пластичность и износостойкость.

К механическим характеристикам относятся такие вещи, как прочность, пластичность и износостойкость.

Химический состав и внутренняя структура материала (например, размер зерна или кристаллическая структура) определяют его механические и физические свойства. Механические свойства могут быть затронуты обработкой из-за перестройки внутренней структуры. Процессы металлообработки или термическая обработка могут влиять на некоторые физические свойства, такие как плотность и электропроводность. Однако эти эффекты обычно незначительны.

Как свойства материала определяют его использование? Механические и физические свойства являются ключевыми факторами, определяющими, какой сплав подходит для данного применения, когда несколько сплавов удовлетворяют условиям. Почти в каждом случае инженер проектирует металлическую деталь так, чтобы она работала в заданном диапазоне физических и механических свойств.

Многие механические свойства взаимозависимы. Например, высокие показатели в одной категории могут сочетаться с более низкими показателями в другой. Например, более высокая прочность может быть достигнута за счет более низкой пластичности. Таким образом, широкое понимание среды, в которой находится продукт, приведет к выбору наилучшего материала для применения.

Например, более высокая прочность может быть достигнута за счет более низкой пластичности. Таким образом, широкое понимание среды, в которой находится продукт, приведет к выбору наилучшего материала для применения.

Описание некоторых общих механических и физических свойств предоставит информацию, которую разработчики продукта могут учитывать при выборе материалов для данного применения. Вот четырнадцать наиболее распространенных физических и механических свойств, которые следует учитывать.

- Проводимость

- Коррозионная стойкость

- Плотность

- Пластичность / ковкость

- Эластичность/жесткость

- Прочность на излом

- Твердость

- Пластичность

- Сила, Усталость

- Прочность, сдвиг

- Прочность, растяжение

- Сила, Урожайность

- Прочность

- Износостойкость

Ниже приведены подробные описания каждого свойства.

Теплопроводность – это мера количества тепла, проходящего через материал. Измеряется как один градус в единицу времени, на единицу площади поперечного сечения и на единицу длины. Материалы с низкой теплопроводностью могут использоваться в качестве изоляторов, а материалы с высокой теплопроводностью — в качестве теплоотводов. Металлы с высокой теплопроводностью подходят для таких применений, как теплообменники или холодильная техника. Материалы с низкой теплопроводностью могут использоваться в высокотемпературных приложениях, но часто высокотемпературные компоненты требуют высокой теплопроводности, поэтому важно понимать конкретную среду. Электропроводность аналогична теплопроводности и измеряет количество электричества, которое передается через материал известного поперечного сечения и длины.

2. Коррозионная стойкость Коррозионная стойкость описывает способность материала предотвращать естественное химическое или электрохимическое воздействие атмосферы, влаги или других факторов. Коррозия принимает различные формы, включая точечную, гальваническую реакцию, коррозию под напряжением, расслаивание, межкристаллитную и другие. Коррозионная стойкость может быть выражена как максимальная глубина в милах (0,001 дюйма), на которую может проникнуть коррозия за один год. Он основан на линейной экстраполяции проникновения, происходящего в течение срока службы данного теста или услуги. Некоторые материалы обладают внутренней коррозионной стойкостью, в то время как другие выигрывают от добавления гальванического покрытия или покрытий. Многие металлы, принадлежащие к семействам, устойчивым к коррозии, не полностью защищены от нее и по-прежнему подвержены особым условиям окружающей среды, в которых они работают.

Коррозия принимает различные формы, включая точечную, гальваническую реакцию, коррозию под напряжением, расслаивание, межкристаллитную и другие. Коррозионная стойкость может быть выражена как максимальная глубина в милах (0,001 дюйма), на которую может проникнуть коррозия за один год. Он основан на линейной экстраполяции проникновения, происходящего в течение срока службы данного теста или услуги. Некоторые материалы обладают внутренней коррозионной стойкостью, в то время как другие выигрывают от добавления гальванического покрытия или покрытий. Многие металлы, принадлежащие к семействам, устойчивым к коррозии, не полностью защищены от нее и по-прежнему подвержены особым условиям окружающей среды, в которых они работают.

Плотность — это физическое свойство. Плотность (часто выражаемая в фунтах на кубический дюйм или граммах на кубический сантиметр) описывает массу сплава на единицу объема. Плотность сплава будет определять, сколько весит компонент определенного размера. Этот фактор важен в таких приложениях, как аэрокосмическая или автомобильная промышленность, где важен вес. Инженеры, которым нужны компоненты с меньшим весом, могут искать сплавы с меньшей плотностью, но тогда они должны учитывать соотношение прочности и веса. Материал с более высокой плотностью, такой как сталь, может быть выбран, если он обеспечивает более высокую прочность, чем материал с более низкой плотностью. Такую деталь можно сделать тоньше, чтобы меньшее количество материала могло помочь компенсировать более высокую плотность.

Этот фактор важен в таких приложениях, как аэрокосмическая или автомобильная промышленность, где важен вес. Инженеры, которым нужны компоненты с меньшим весом, могут искать сплавы с меньшей плотностью, но тогда они должны учитывать соотношение прочности и веса. Материал с более высокой плотностью, такой как сталь, может быть выбран, если он обеспечивает более высокую прочность, чем материал с более низкой плотностью. Такую деталь можно сделать тоньше, чтобы меньшее количество материала могло помочь компенсировать более высокую плотность.

Пластичность и ковкость часто рассматриваются вместе. Пластичность — это физическое свойство, а пластичность — механическое свойство. Пластичность — это способность материала пластически деформироваться (т. е. растягиваться) без разрушения и сохранять новую форму при снятии нагрузки. Думайте об этом как о способности растянуть данный металл в проволоку.

Пластичность часто измеряют с помощью испытания на растяжение как процент удлинения или уменьшение площади поперечного сечения образца перед разрушением. Испытание на растяжение также можно использовать для определения модуля Юнга или модуля упругости, важного соотношения напряжения/деформации, используемого во многих проектных расчетах. Тенденция материала сопротивляться растрескиванию или разрушению под нагрузкой делает пластичные материалы подходящими для других процессов металлообработки, включая прокатку или волочение. Некоторые другие процессы, такие как холодная обработка, делают металл менее пластичным.

Испытание на растяжение также можно использовать для определения модуля Юнга или модуля упругости, важного соотношения напряжения/деформации, используемого во многих проектных расчетах. Тенденция материала сопротивляться растрескиванию или разрушению под нагрузкой делает пластичные материалы подходящими для других процессов металлообработки, включая прокатку или волочение. Некоторые другие процессы, такие как холодная обработка, делают металл менее пластичным.

Пластичность, физическое свойство, описывает способность металла формоваться без разрушения. Давление или сжимающее напряжение используется для прессования или раскатывания материала в более тонкие листы. Материал с высокой пластичностью сможет выдержать более высокое давление без разрушения.

5. Эластичность, жесткость Эластичность описывает тенденцию материала возвращаться к своим первоначальным размерам и форме при устранении искажающей силы. В отличие от материалов, обладающих пластичностью (где изменение формы необратимо), эластичный материал возвращается к своей прежней конфигурации при снятии напряжения.

Жесткость металла часто измеряется модулем Юнга, который сравнивает взаимосвязь между напряжением (приложенной силой) и деформацией (результирующей деформацией). Чем выше модуль (что означает, что большее напряжение приводит к пропорционально меньшей деформации), тем жестче материал. Стекло может быть примером жесткого/высокомодульного материала, тогда как резина будет материалом с низкой жесткостью/низким модулем. Это важное конструктивное соображение для применений, где требуется жесткость под нагрузкой.

6. Прочность на излом Ударопрочность – это мера способности материала противостоять удару. Эффект удара — столкновение, которое происходит за короткий период времени — обычно больше, чем эффект более слабой силы, оказываемой в течение более длительного периода времени. Таким образом, рассмотрение ударопрочности должно быть включено, когда приложение включает повышенный риск удара. Некоторые металлы могут приемлемо работать при статических нагрузках, но разрушаться при динамических нагрузках или при столкновении. В лаборатории воздействие часто измеряется с помощью обычного теста Шарпи, когда утяжеленный маятник ударяет по образцу, расположенному напротив обработанного V-образного надреза.

В лаборатории воздействие часто измеряется с помощью обычного теста Шарпи, когда утяжеленный маятник ударяет по образцу, расположенному напротив обработанного V-образного надреза.

Твердость определяется как способность материала сопротивляться постоянному вдавливанию (пластической деформации). Как правило, чем тверже материал, тем лучше он сопротивляется износу или деформации. Термин твердость также относится к локальной поверхностной жесткости материала или его устойчивости к царапанию, истиранию или порезу. Свойства твердости металла измеряются с использованием методов Бринелля, Роквелла и Виккерса. Они измеряют глубину и площадь углубления с помощью более твердого материала, включая стальной шарик, алмаз или другой индентор.

8. Пластичность Пластичность, обратная эластичности, описывает тенденцию определенного твердого материала сохранять свою новую форму под воздействием формирующих сил. Это качество, которое позволяет изгибать материалы или придавать им постоянную новую форму. Материалы переходят от упругого поведения к пластическому в пределе текучести.

Материалы переходят от упругого поведения к пластическому в пределе текучести.

Усталость может привести к разрушению при повторяющихся или переменных нагрузках (например, при нагрузке или разгрузке), максимальное значение которых меньше предела прочности материала на растяжение. Более высокие напряжения ускоряют время до отказа (и наоборот), поэтому существует связь между напряжением и циклами до отказа. Предел усталости относится к максимальному напряжению, которое может выдержать металл (переменная величина) за заданное количество циклов. И наоборот, мера усталостной долговечности удерживает нагрузку фиксированной и измеряет, сколько циклов нагрузки материал может выдержать до разрушения. Усталостная прочность является важным фактором при проектировании компонентов, подвергающихся повторяющимся нагрузкам.

10. Прочность на сдвиг Сопротивление сдвигу необходимо учитывать в таких приложениях, как болты или балки, где важны направление и величина напряжения. Сдвиг возникает, когда направленные силы заставляют внутреннюю структуру металла скользить относительно самой себя на гранулярном уровне.

Сдвиг возникает, когда направленные силы заставляют внутреннюю структуру металла скользить относительно самой себя на гранулярном уровне.

Одной из наиболее распространенных характеристик металлов является прочность на растяжение. Прочность на растяжение относится к величине нагрузки, которую секция металла может выдержать, прежде чем она сломается. При лабораторных испытаниях металл удлиняется, но возвращается к своей первоначальной форме через область упругой деформации. Когда он достигает точки постоянной или пластической деформации (измеряемой как текучесть), он сохраняет удлиненную форму даже при снятии нагрузки. В точке растяжения нагрузка приводит к окончательному разрушению металла. Эта мера помогает отличить хрупкие материалы от более пластичных. Прочность на растяжение или предел прочности при растяжении измеряется в ньютонах на квадратный миллиметр (мегапаскалях или МПа) или фунтах на квадратный дюйм.

12. Прочность – предел текучести

Прочность – предел текучести Подобно пределу текучести по концепции и измерению, предел текучести описывает точку, после которой материал под нагрузкой больше не возвращается в исходное положение или форму. Деформация переходит от упругой к пластической. Конструктивные расчеты включают предел текучести, чтобы понять пределы размерной целостности под нагрузкой. Как и предел прочности при растяжении, предел текучести измеряется в ньютонах на квадратный миллиметр (мегапаскалях или МПа) или фунтах на квадратный дюйм.

13. Прочность Измеренная с помощью испытания на удар по Шарпи, аналогичного сопротивлению удару, ударная вязкость представляет собой способность материала поглощать удары без разрушения при заданной температуре. Поскольку ударопрочность часто ниже при низких температурах, материалы могут стать более хрупкими. Значения Шарпи обычно назначаются для железных сплавов , где в приложении существуют возможности низких температур (например, морские нефтяные платформы, нефтепроводы) или где рассматривается мгновенная нагрузка (например, баллистическая защита в военных или авиационных применениях).

Износостойкость – это мера способности материала выдерживать воздействие трения двух материалов друг о друга. Это может принимать разные формы, включая прилипание, истирание, царапины, выемки, истирание и другие. Когда металлические материалы имеют разную твердость, более мягкий металл может начать проявлять эффекты в первую очередь, и управление этим может быть частью конструкции. Даже прокатка может вызвать истирание из-за присутствия посторонних материалов. Износостойкость может быть измерена как потеря массы за заданное количество циклов истирания при заданной нагрузке.

Заключение Рассмотрение механических и физических свойств помогает выбрать идеальный сплав для данного применения. Из-за огромного количества доступных материалов и возможности изменять свойства путем легирования и термической обработки важно проконсультироваться с металлургом, чтобы выбрать материал, который обеспечивает необходимые характеристики, сбалансированные по стоимости.