Завод | Завод «МассивЪ»

“МАССИВЪ” – КАЧЕСТВЕННЫЙ ГАЗОБЕТОН

Завод “МассивЪ” – это единственное в своем роде в Крыму современное высокотехнологичное специализированное предприятие по производству автоклавного газобетона.

Завод был создан, оборудован и запущен в течение всего лишь одного года. Это является уникальным показателем своевременности появления такого предприятия, а также безусловного профессионализма и правильного менеджмента.

Разработанные технологическая концепция для производства автоклавного газобетона, система управления и необходимая периферия способствуют экономичному производству качественного и конкурентоспособного продукта, который отвечает сегодняшним высоким требованиям к многофункциональному строительному материалу.

Продукция под торговой маркой «МассивЪ» – это достойный аналог предложениям российских производителей. Теперь газобетон доступен покупателям на рынке полуострова без транспортной наценки.

«Наша задача – предлагать своему клиенту современный и

конкурентоспособный продукт по приемлемой стоимости.

Наша цель – развивать производственный и строительный потенциал полуострова

и сохранять финансовый капитал внутри федерального субъекта Республики Крым.

Наше будущее – это доступные цены на жилую, коммерческую и техническую недвижимость

в Крыму, высокое качество строительства и уверенное развитие региона!»

Константин Митрофанов,

Генеральный директор ООО «Крымский газобетонный завод»

ВОЗМОЖНОСТИ ЗАВОДА

Современные автоматизированные линии производства завода “МассивЪ” позволяют гарантировать выпуск качественного газобетона автоклавного твердения в любом размере, кратном 5мм в объемах:

– 550 м3\сутки,

– 165 00 м3\месяц,

– 200 000 м3\год.

Основные преимущества завода

- Газобетон проходит автоклавную обработку.

Газобетонные блоки помещают в специальные автоклавные камеры, в которых они в течение 12 часов в условиях повышенного давления (12 кг/см²) обрабатываются насыщенным водяным паром при температуре 190°С. Автоклавирование материала является важным этапом, который улучшает свойства газобетонных блоков.

Газобетонные блоки помещают в специальные автоклавные камеры, в которых они в течение 12 часов в условиях повышенного давления (12 кг/см²) обрабатываются насыщенным водяным паром при температуре 190°С. Автоклавирование материала является важным этапом, который улучшает свойства газобетонных блоков. - Разработанная и запатентованная технология позволяет производить газобетон без отходов.

- Реализована уникальная технология разделения «зеленого массива». В автоклав подаются не слипшиеся, а разделенные блоки, процесс пропаривания проходит более равномерно и качественно, благодаря чему он получает однородность структуры и высокие механические характеристики. Поверхность газобетонных блоков хорошо контактирует с любыми отделочными материалами.

- По технологии, массив после резки, автоматически перекладывается на специальную решетку и в автоклав не попадают части форм, поэтому дорогостоящие формы имеют большой срок службы.

- По технологии компании HESS AAC массив кантуется в форме, форма освобождается от массива, когда массив уже стоит вертикально, поэтому проблемы с деформации массива не возникает.

- Вся линия автоматизирована и имеет человеко-машинный интерфейс, для контроля и управления технологическими процессами. Это позволяет производить газобетонные блоки, в любом размере, кратном 5мм.

- Автоклавированный газобетонный блок проходит контроль качества, наша лаборатория проводит испытания согласно ГОСТам. Каждая выпущенная партия получает паспорт.

- Используемое сырье (известь, гипс, песок, цемент) проходит контроль в лаборатории.

- Завершающая стадия газобетона, его упаковка. Газобетонные блоки укладываются на поддоны и упаковываются в пленку, которая способствует сохранению целостности готовых изделий при хранении и транспортировке и обеспечивает дополнительное удобство при перевозке. Одна упаковка имеет объем 1,8м 3, вес не более 1600 кг.

ОБОРУДОВАНИЕ

Производственная линия по выпуску автоклавного газобетонного блока

Автоматизированные линии укомплектованы первоклассным оборудованием фирмы «HESS AAC SYSTEMS», которое позволяет производить высококачественные блоки газобетона. Заводские мощности полностью отвечают современным стандартам по геометрии и формату готового блока, а также экологической безопасности и качеству конечного материала.

Заводские мощности полностью отвечают современным стандартам по геометрии и формату готового блока, а также экологической безопасности и качеству конечного материала.

Газобетон автоклавного твердения является более прочным, дает значительно меньшую усадку, имеет более однородную структуру, а также может применяться в различных областях строительства в качестве основного строительного, звукоизолирующего и теплоизолирующего материала. Коэффициент теплопроводности автоклавного газобетона – 0,09-0,18 Вт/(м•°С).

Новости | Завод «МассивЪ»

Скачать (PDF, 395KB)

Нас выбирают как надежного партнера.Завод Массив принял участие в строительстве МНОГОПРОФИЛЬНОГО РЕСПУБЛИКАНСКОГО МЕДЕЦИНСКОГО ЦЕНТРА ГОСУДАРСТВЕННОГО УЧРЕЖДЕНИЯ ЗДРАВООХРАНЕНИЯ РЕСПУБЛИКИ КРЫМ «КРЫМСКАЯ РЕСПУБЛИКАНСКАЯ КЛИНИЧЕСКАЯ БОЛЬНИЦА ИМЕНИ Н.А. СЕМАШКО» Г.СИМФЕРОПОЛЬ, На объект было отправлено более 4 000 м3 газобетона. Отгрузки продолжаются.

Самые массивные стройки Крыма (ФОТО, ВИДЕО)

Единственный в Крыму завод по производству газобетона работает на максимальных оборотах. Проект своеобразного «крымского импортозамещения», судя по динамике, полностью оправдал себя – зачастую заказчики готовы забирать продукцию прямо из печки, не дожидаясь окончания технологического процесса. Оборудование известного голландского производителя позволяет выпускать почти 550 кубометров газобетона в сутки, но на заводе всерьез задумываются о наращивании мощностей.

По словам одного из инвесторов завода Евгения Кабанова, производство разместилось на площади 8 500 кв. м в промышленной зоне для минимизации возможного вреда окружающей среде – при этом на самом заводе приняты исчерпывающие меры безопасности. Его расчетные показатели отвечают запросам республики даже с учетом перспектив роста. «Выход на полную загрузку в 600 кубометров газобетона в сутки все же не полностью закрывает потребности Крыма в данном этом стройматериале. Поэтому руководство завода задумывается о расширении производственных мощностей. Вероятно, мы реализуем изначально заложенную возможность установки дополнительного оборудования без нового строительства, если потребность в газобетона будет расти с той же скоростью», – отметил Кабанов.

«Выход на полную загрузку в 600 кубометров газобетона в сутки все же не полностью закрывает потребности Крыма в данном этом стройматериале. Поэтому руководство завода задумывается о расширении производственных мощностей. Вероятно, мы реализуем изначально заложенную возможность установки дополнительного оборудования без нового строительства, если потребность в газобетона будет расти с той же скоростью», – отметил Кабанов.

Даже несмотря на полную загрузку завода, проект предусматривает окупаемость за 7 лет – инвесторы не стали перегибать с рентабельностью, заложив адекватную добавленную стоимость. Собственно, такой подход оценили и покупатели, выстроившиеся в очередь. Примечательно, что крупнейшими заказчиками оказались реализаторы стройматериалов «Новацентр» и «СтройЛидерКрым» – то есть, конечными приобретателями станут частные лица и мелкооптовые приобретатели. Основными заказчиками из числа системных застройщиков предсказуемо стали «Интерстрой», «Консоль», «Монолит» и «Владоград». А вот самый значительный спецзаказ разместил подрядчик строительства знакового для республики мегапроекта – аэропорта Симферополь.

А вот самый значительный спецзаказ разместил подрядчик строительства знакового для республики мегапроекта – аэропорта Симферополь.

Безусловно, можно долго рассказывать об экономических показателях, но корреспонденты Крыминформа решили оценить все технологические процессе на месте, буквально прощупав все производство. В этом нам помог начальник цеха производства завода Владимир Свиридюк.

По его словам, основное сырьё поступает на «Массивъ» из двух регионов республики: цемент с Бахчисарайского цементного завода, а песок – с Керченского карьера. С материка приходят гипс, известь, алюминиевая паста, а также металлические шары для помола. «Качество материалов проверяется постоянно: инженеры отбирают пробы с каждой машины и отправляют в собственную сертифицированную лабораторию, где производятся тесты. После этого мы понимаем, насколько качественный продукт нам привезли для производства нашего газобетона, – говорит Свиридюк. – Если нам привезли сырье низкого качества, мы не спешим отправлять его обратно. Наше оборудование, благодаря изменению настроек и режимов термообработки, позволяет использовать и его. Обратно отправляем только в том случае, если все безнадежно».

– Если нам привезли сырье низкого качества, мы не спешим отправлять его обратно. Наше оборудование, благодаря изменению настроек и режимов термообработки, позволяет использовать и его. Обратно отправляем только в том случае, если все безнадежно».

На первом этапе в огромной мельнице при помощи металлических шаров производится помол шлама из песка и гипса с добавлением воды. После смешивания получается определенная консистенция – она называется прямой шлам. Есть еще и обратный шлам – это все отходы после переработки.

Обратный шлам перекачивается в специальную ёмкость, но хранится там недолго – в небольшой дозировке его добавляют в каждый из выезжающих со смесительного отделения массивов. А вот прямой шлам отправляется сразу в это самое смесительное отделение, где к нему добавляется известь, цемент и суспензия алюминиевой пасты с водой.

Все это перемешивается в миксере в течение 2-3 минут – в этот момент происходит нагрев смеси до 75-80 градусов за счет реакции негашеной извести, гипса и алюминия.

Процесс «газообразования», давший название конечному продукту, происходит внутри формы уже в камере. Этот процесс напоминает брожение теста, только своеобразными «дрожжами» выступает алюминий. К слову, объем единственной добавки к привычным материалам – алюминиевой пасты – не превышает 2,5 кг на 6 кубометров, а сама она в процессе реакции растворяется и при проверке состава газобетона даже не выявляется.

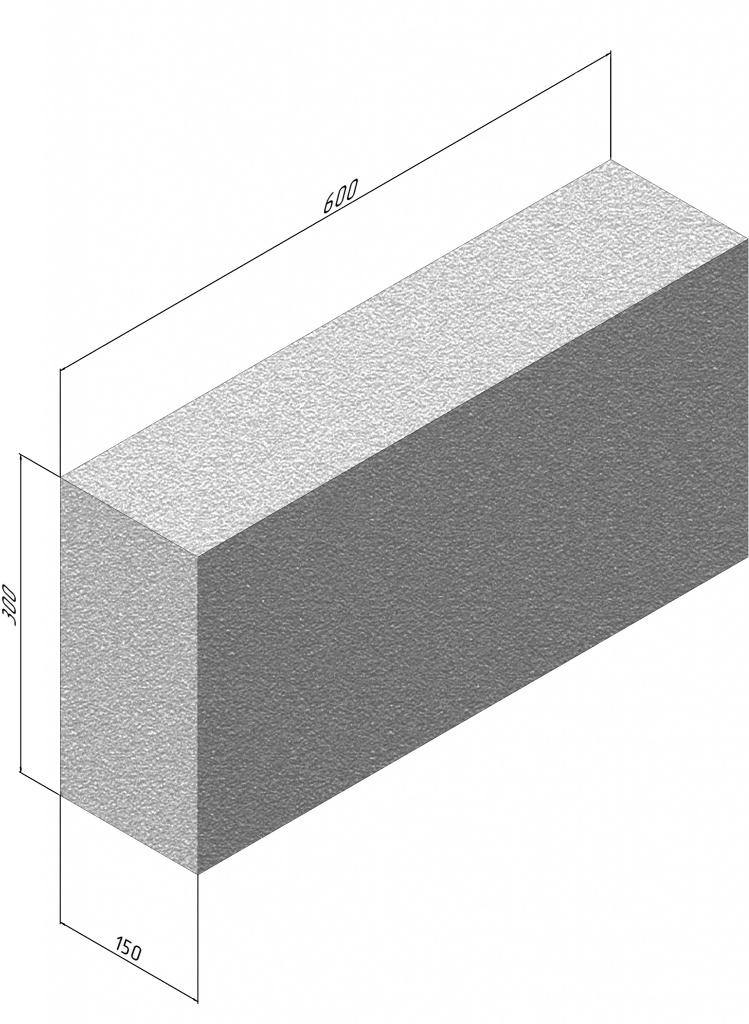

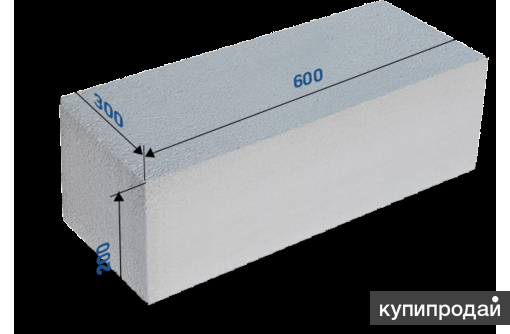

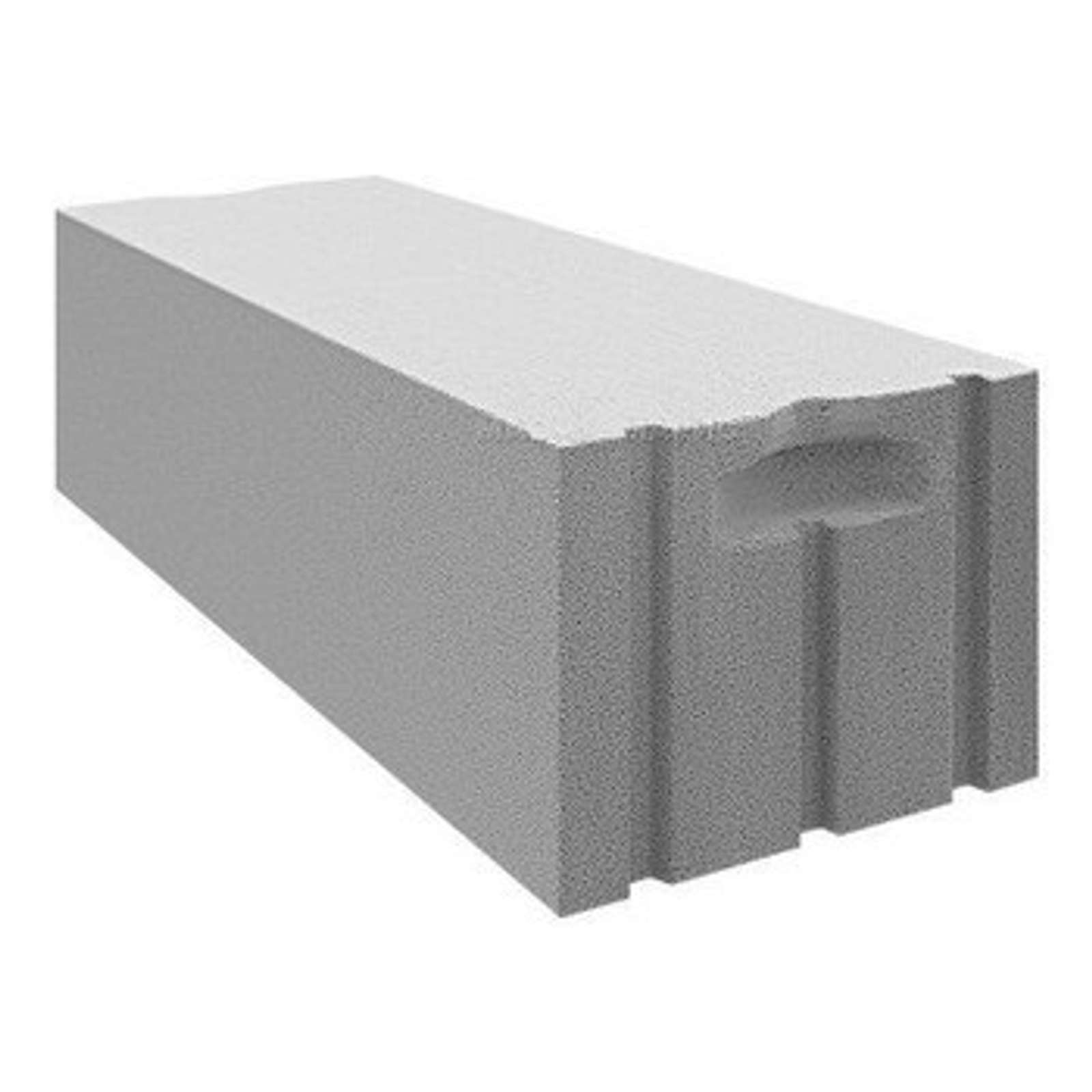

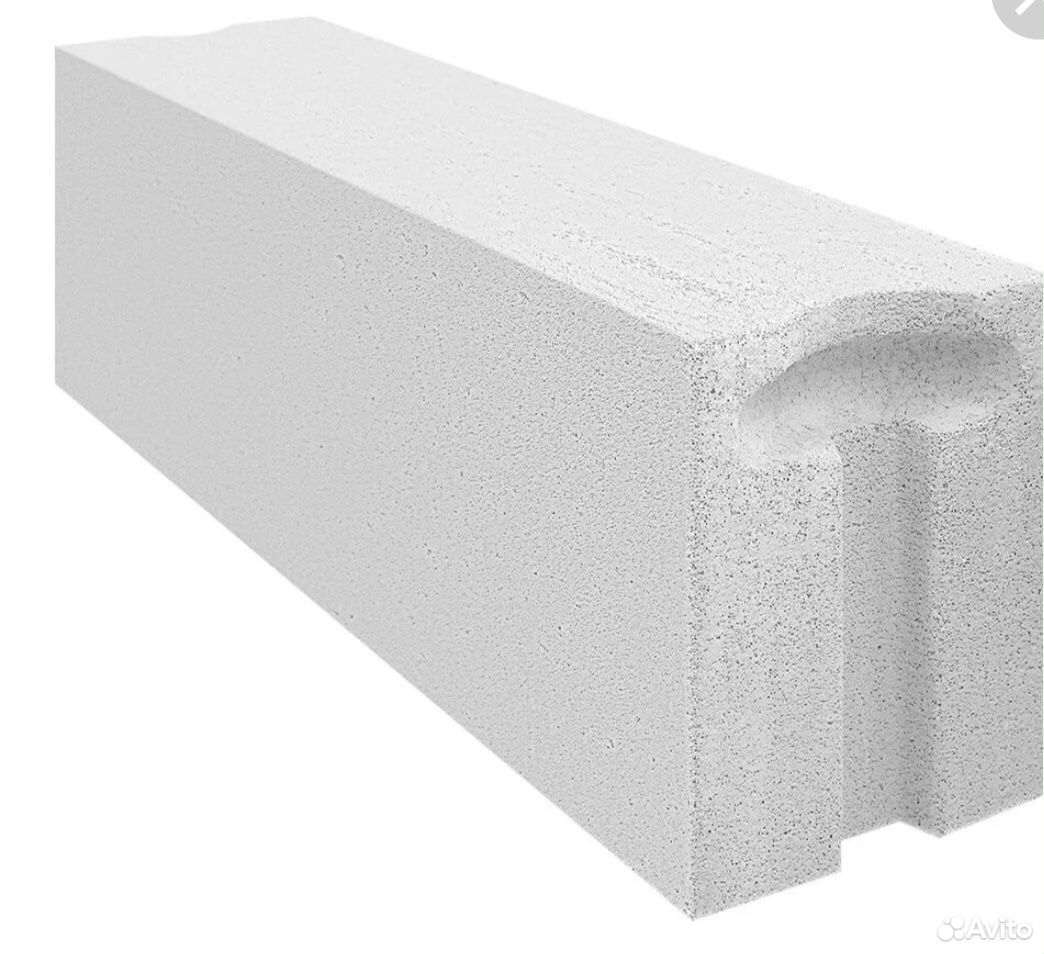

После созревания массив идет на линии резки, где ему и придают окончательный размер. Завод сейчас выпускает четыре формы: типовые – 100х200х600 мм и 200х300х600 мм, для спецзаказов – 250х300х600 мм и 500х100х600 мм. Но это не предел: голландская производственная линия позволяет резать любой типоразмер камня, кратный 5 мм и размерам поддона. Начальник цеха производства говорит, что смена размеров происходит простой сменой струн – на нее достаточно 15 минут.

Самым знаковым спецзаказом завода стали блоки размером 250х300х600 и стандартным размером 200х300х600 усиленной марки Д-600 для возводимого аэропорта Симферополь. «Представители организации, которая закупала газобетон для аэропорта, приезжала и делала проверку на территории завода. После проверки и анализа в своих лабораториях они сказали, что наш газобетон им подходит, и только тогда мы запустили наше производство для них. Насколько я знаю, мы отгрузили им порядка 3,5-4 тысяч кубометров, и заказы продолжаются», – рассказал представитель завода.

Также договоры на поставку стройматериала с ООО «Крымский газобетонный завод» заключили практически все участники федеральной целевой программы, которые планируют выбирать газобетон в течение 2017-2018 года.

Далее порезанный массив кантуется и перевозится на аппарат по разделению «зеленого» массива. Уже разделенный массив отправляем в район автоклавов, там строится поезд из шести телег с тремя массивами на каждой.

Уже разделенный массив отправляем в район автоклавов, там строится поезд из шести телег с тремя массивами на каждой.

После запекания паром под давлением более 12 бар при температуре около 180-200 градусов Цельсия в автоклаве выходит всем знакомый «белый» массив. А в печь сразу же загоняется «зеленый».

Пропекание в зависимости от марки бетона и его размера может составлять от 11 до 14 часов. В этот момент идет формирование кристаллической решетки камня, которая принципиально отличается от пенобетона.

Полученный «белый» газобетон вручную сортируется оператором, битые или бракованные «кирпичи», если уж они имеются, изымаются. Перед упаковкой тот же оператор ставит массивы один на другой и на усиленные поддоны: они делаются специально для завода – подобных в Крыму нет. Упаковывается массив на продажу при помощи бандажной ленты двумя слоями на каждом поддоне и запаивается термоусадочной пленкой, которая придает жесткость упаковке. После этого – прямая дорога на склад, где он должен храниться 4-5 дней, окончательно набирая прочность. Лишь после этого происходит отгрузка.

Лишь после этого происходит отгрузка.

Сейчас завод производит до 580 кубометров газобетона в сутки – на заявленную мощность его не выводят сознательно, сохраняя некий технологический запас. При необходимости его можно использовать – проверено.

Преимущества газобетона очевидны специалистам, но крымчане за долгие годы привыкли к «эндемику» – известковому ракушечнику. «Согласно нашим лабораторным исследованиям и практике с материка, преимущество газобетона перед привычной для Крыма «ракушкой» в том, что он намного легче, а расход материалов на кладку, облицовку и другие внутренние и внешние фасадные работы – минимальный. При этом его теплопроводность примерно на 30% лучше, чем у «ракушки», а по прочности он ни в чем не уступает, углы не отбиваются. Это прекрасная альтернатива ракушечнику еще и потому, что он больше размером – строиться получается быстрее, при кладке он не плывет, не требуются какие-то спецсредства… Его не надо штукатурить, шпаклюется при помощи сетки. В целом, очень простой в обращении», – коротко характеризует Владимир Свиридюк.

В целом, очень простой в обращении», – коротко характеризует Владимир Свиридюк.

Опасения покупателей по поводу хрупкости материала он относит к области давно развенчанных мифов: прочность газобетона на вырывание в зависимости от марки колеблется в пределах от 150 до 350 кг. Никакой проблемы в том, что всверливаться в газобетон и повесить нечто тяжелое, нет. Однако, как и в любых манипуляциях при строительстве, вопрос стоит в использовании правильных материалов. В случае с газобетоном речь идет о специальных анкерах. «Нужно учитывать, что газобетон, как и «ракушка» – пористый материал, но мелкоячеистый. Соответственно, нужны свои крепежные материалы. Тогда он будет выдерживать большие нагрузки», – акцентирует собеседник агентства.

Судя по объемам продаж, газобетон действительно получил признание крымчан, а специфику «работы» с ним в домашних условиях способен освоить каждый. Большинство новостроек на полуострове сейчас ведется с использованием именно сертифицированной продукции симферопольского завода «Массивъ», ей все чаще отдает предпочтение при малоэтажном строительстве. Надо полагать, уже в ближайшее время завод будет вынужден подчиниться требованиям рынка и идти на наращивание производства. Заново отстраивающийся Крым ему просто не оставит выбора.

ИНФОРМАЦИЯ ВЗЯТА С САЙТА http://www.c-inform.info/comments/id/252

Наш газоблок создает уют и тепло в ваших домах

ГК Монолит. ЖК Столичный

Жилой комплекс «Столичный» расположен в Симферополе, в кольца — в одном из самых развитых районов города. Для того чтобы «Столичный» был максимально комфортным для Вашего проживания, специалистами компании разработано универсальное благоустройство его территории, используется качественные стройматериалы. Для наружных и внутренних стен используется газобетоные блоки марки D500 производства завода “Массивъ”

«Город Мира»

Это новый микрорайон Симферополя, долгожданный масштабный проект, предназначенный для комфортного проживания, отдыха и развития бизнеса для покупателей с самыми разными запросами.

ГК Гринвуд ЖК Клевер

КЛЕВЕР – это жизненное пространство для активных, молодых духом людей, открытых к общению в здоровом формате. Здесь все придумано как среда обитания сверстников и единомышленников: скверы и беседки, мини-стадион и фитнес-центр для активного и полезного досуга.

ГК Гринвуд ЖК Дом художника

В жилом комплексе “Дом художника “, расположенного по , реализован беспрецедентный для нашего города опыт обустройства пространства кровли. Лифт на крыше станет местом общения и досуга жильцов этого модного дома

ГК Монолит . Строительство комплекса апартаментов “Золотые пески” в г.Евпатория с использованием автоклавного газобетонного блока

ЖСК Радуга

Группа компаний “Монолит” приступила к возведению нового объека ЖСК Радуга по ул. Русской, в котором как основной заполнитель представлен газобетонный блок нашей торговой марки “Массивъ”

СК Интерстрой ЖК Куприн

Скроительная компания Интерстрой ведет строительство ЖК Куприн расположенного в г. Севастополе по с использованием газобетонных блоков “Массивъ”.

Севастополе по с использованием газобетонных блоков “Массивъ”.

В ЖК «Куприн» постарались предусмотреть все потребности будущих жильцов: пропорциональные комнаты с удобным соотношением длины и ширины помещения максимальная освещенность квартир дышащий вентилируемый фасад с утеплением большая придомовая территория и удобная детская площадка наличие крытых паркомест для ваших авто.

Рекорд по поставке автоклавного газобетонного блока!

Наш завод принял участие в V выставке строительных материалов «СтройЭкспоКрым» 15-17 апреля 2016 года

Тут вы сможете ознакомиться с нашей готовой продукцией наглядно, задать интересующие вопросы специалистам:

- Газобетонные блоки, какое отличии от не автоклавных?

- Сколько этажей можно построить используя газобетонный блоки?

- Какую минимальную цену Вам могут предложить, при заказе от 500 м3?

- и т.

д.

д.

взять на память фирменную кружку “Массивъ”

25 декабря 2015 года состоялось торжественное открытие завода

Первый в Крыму современный высокотехнологичный завод «Массивъ» по производству автоклавного газобетона заработал сегодня в Симферополе. В церемонии торжественного открытия завода приняли участие глава Республики Крым Сергей Аксёнов, спикер Госсовета Владимир Константинов, вице-премьер крымского правительства Николай Янаки, а также глава Симферопольской администрации Геннадий Бахарев, Министр архитектуры и строительства РК Сергей Кононов, Президент “Союза строителей Севастополя” Александр Лившиц.

Право перерезать ленту и запустить производство было предоставлено инвестору завода Евгению Кабанову, спикеру Госсовета Владимир Константинов и Главе Республики Сергею Аксенову.

«Это предприятие – единственное в своем роде в Крыму. Сегодня вся эта продукция привозится с материка, поэтому для всего строительного комплекса это очень важное событие», – сказал Константинов и нажал заветную кнопку запуска, чем дал старт работе завода “МассивЪ”.

Инвестор завода Евгений Кабанов сообщил журналистам, что производство размещается на площади 8,5 тыс кв м, при выходе на полную нагрузку завод будет производить 600 куб м газобетона в сутки, что практически полностью покроет потребности Крыма в данном стройматериале, и обеспечивать работой до 100 человек.

После торжественной презентации производственной линии участников открытия ждала пресс-конференция, на которой директор завода “МассивЪ” Константин Митрофанов. технический директор Юрий Маховой, Министр строительства Крыма Сергей Кононов и Президент “Союза строителей Севастополя” Александр Лившиц ответили на многочисленные вопросы гостей и журналистов о работе предприятия, планах на будущее.

Подготовка к торжественному открытию

Завод “МассивЪ” – это единственное в своем роде в Крыму современное высокотехнологичное специализированное предприятие по производству автоклавного газобетона. Завод был создан, оборудован и запущен в течение всего лишь одного года. С октября 2015 года заводское производство работает в тестовом режиме, и уже 25 декабря состоится официальное торжественное открытие крымского газобетонного завода “МассивЪ”.

С октября 2015 года заводское производство работает в тестовом режиме, и уже 25 декабря состоится официальное торжественное открытие крымского газобетонного завода “МассивЪ”.

На открытии будет присутствовать руководство Республики Крым, представители Министерства строительства и архитектуры, Министерства промышленной политики Крыма, представители ассоциации строителей Крыма, топ-менеджеры ведущих строительных компаний, СМИ.

Для Крыма появление такого производства – это новый шаг к развитию внутренней инфраструктуры, доступные цены на жилую, коммерческую и техническую недвижимость, высокое качество строительства и весомый вклад в экономику региона.

Приглашаем всех принять участие в торжественном открытии завода «МассивЪ» и разделить с нами праздничное настроение!

Получены сертификат соответствия продукции и паспорт изделия

26 октября 2015 две номенклатурные позиции нашего производства (стеновые неармированные изделия 600*300*200 и 600*100*200 ) получили необходимые паспорта и прошли необходимую сертификацию, подтверждающую качество изделий и соответствие их ГОСТам.

Тестовый запуск производственной линии в октябре

На базе оборудования фирмы “HESS AAC SYSTEMS” , которое позволяет производить высококачественные блоки газобетона, всего за 10 месяцев 2015 года было создано новое крымское предприятие – “Крымский газобетонный завод”, цель работы которого – поставки на рынок строительных материалов полуострова качественного автоклавного газобетона по региональной цене.

Заводские мощности полностью отвечают современным стандартам по геометрии и формату готового блока, а также экологической безопасности и качеству конечного материала. Запуск линии в тестовом режиме показал готовность производства к постоянным высоким нагрузкам. Сейчас на заводе отлаживаются технологические процессы и готовится вся необходимая для старта работы документация.

Типы и размеры газобетонных блоков завода ВКБлок

Занимаясь весьма продолжительное время реализацией данного неорганического материала, мы с уверенностью можем констатировать, что газобетонные сооружения долговечны. Они не горят, не ржавеют, не растворяются и не вымываются водой, не подвержены гниению, не боятся плесени, насекомых и грызунов.

Они не горят, не ржавеют, не растворяются и не вымываются водой, не подвержены гниению, не боятся плесени, насекомых и грызунов.

Как изготавливают газобетонные блоки.

Газобетон завода ВКБлок по праву можно отнести к экологически чистому строительному материалу, так как для его изготовления используется только натуральное сырье: кварцевый песок, вода, цемент, известь и алюминиевая пудра (выступает в качестве газообразователя). Он не выделяет токсичных веществ, в том числе и при пожаре. По радиоактивности данный материал относится к первому классу (низкий уровень). Для сравнения слева приведена сравнительная диаграмма радиоактивности строительных материалов.

Разумеется, данными характеристиками обладает только оригинальный товар. Низкопробные «самодельные» пенобетонные блоки зачастую не имеют заявленной в номенклатуре плотности, изготавливаются с нарушениями норм производства и оказываются совершенно непригодными для строительства. «Комбинат стеновых материалов Кубани» добивается высокого качества продукции за счет применения уникальной рецептуры смеси и жесткого контроля над всем технологическим процессом.

Ниже показана схема с основными узлами цеха, где производят газобетонные блоки:

После перемешивания раствор заливается в формы, там за счет интенсивного выделения водорода, он распределяется вокруг пузырьков газа, приобретая равномерную мелко-ячеистую структуру. В горячем туннели сырец созревает, пока не становится достаточно для резки прочным. Далее с помощью сильно натянутых тонких стальных струн газобетонный массив разрезается по двум направлениям на отдельные газоблоки с высокоточной геометрией (погрешность ± 1мм).

Следующий этап обработки происходит в автоклаве. Там, под давлением в 8-13 бар и при обработке водяным паром (175-200°С), происходит кристаллизация структуры таким образом, что на выходе получается прочный белый пористый минерал. Данный искусственный камень обладает рядом физико-химических свойств, выгодно отличающих его от других строительных материалов.

Отличительные характеристики газобетона от других строительных материалов.

- Теплопроводность автоклавного газобетона зависит от: плотности (пористости) материала, равновесной эксплуатационной влажности (степени гигроскопичности), качества макроструктуры. Плотность, теплопроводность и паропроницаемость основных строительных материалов в сравнительной таблице:

Строительный материал | Плотность, кг/м3 | Коэффициент теплопроводности λ, Вт/(м×°С) | Коэффициент паропроницаемости µ, мг/(м×ч×Па) | |

Сухое состояние | Эксплуатационная влажность | |||

Железобетон | 2500 | 1,69 | 2,04 | 0,03 |

Полнотелый силикатный кирпич | 1800 | 0,7 | 0,87 | 0,11 |

Полнотелый глиняный кирпич | 1800 | 0,56 | 0,81 | 0,11 |

Пустотелый глиняный кирпич | 1000 | 0,26 | 0,44 | 0,15 |

Керамзитобетон | 800 | 0,23 | 0,35 | 0,08 |

Дерево (сосна, ель) | 500 | 0,09 | 0,18 | 0,06 (вдоль волокон 0,32) |

Автоклавный газобетон D500 | 500 | 0,12 | 0,14 | 0,2 |

Минеральная вата | 150 | 0,042 | 0,045 | 0,3 |

Пенополистирол | 35 | 0,028 | 0,028 | 0,05 |

Низкая теплопроводность ВКБлока (идентичная теплопроводности древесных пород), исключает необходимость в дополнительном утеплении стен, что позволяет сэкономить на утеплителях и монтажных работах. Также отметим, что газобетонные блоки имеют высокую теплоаккумулирующую способность, поэтому исключены резкие перепады температур в доме (наблюдается экономия на кондиционировании летом и на отоплении в зимнее время около 30%).

Также отметим, что газобетонные блоки имеют высокую теплоаккумулирующую способность, поэтому исключены резкие перепады температур в доме (наблюдается экономия на кондиционировании летом и на отоплении в зимнее время около 30%).

- Морозостойкость — еще одно свойство газобетона, связанное с его капиллярно -пористой структурой. Данный материал в насыщенном водой состоянии (с эксплуатационной влажностью не более 40%) может выдержать многократное попеременное замораживание и оттаивание, поэтому его рекомендуется использовать в суровых климатических условиях, так как в отличие от бетона и кирпича, газосиликатные блоки при больших градиентах температур существенно не теряют своей прочности.

- Паропроницаемость. Данное свойство характеризует способность стены пропускать пары влаги и газы, не задерживая их в своей структуре. К традиционным «дышащим» стенам относят дерево и камень. Примерно такой же показатель паропроницаемости и у газобетонного блока (данные приведены в таблице выше).

Хорошие диффузионные свойства позволяют поддерживать оптимальный уровень влажности, удалять вредные испарения и СО2, насыщать помещение свежим воздухом и избегать развития грибков и плесени.

- Качественный автоклавный газоблок обладает отличными звукопоглощающими свойствами. Мелкие поры тормозят движение воздуха, за счет чего звуковая волна сильно ослабевает. Наш газосиликат поглощает шум в 10 раз эффективнее кирпича.

- Пожаробезопасность. Газобетон ВКБ является негорючим строительным материалом. При одностороннем воздействии огня он способен до 7 ч защищать металлоконструкции от прямого воздействия пламени. После пожара газобетонные сооружения остаются в неизменном состоянии, и требуют лишь реконструкции поверхностной отделки и внутренних работ. Конструкции из газосиликатных блоков по огнестойкости удовлетворяют требованиям DIN 4102.

Помимо вышеперечисленных свойств ВКБлок имеет точные геометрические размеры и легко обрабатывается обычными инструментами.

Номенклатура ВКБлок.

Завод КСМК выпускает развернутую номенклатуру изделий из автоклавного газобетона с различными степенями прочности. D350 — может выполнять функцию утеплителя, D400 – применяется в качестве теплоизолятора, D500 – хорошо себя зарекомендовал в строительстве зданий с небольшим количеством этажей, высокопрочная марка D600 – предназначена для использования в несущих стенах. В среднем, один газоблок может заменить до 20 стандартных кирпичей, не превышая при этом 30 кг веса. Даже если условно принять массу 1 кирпича за 3 кг, то показатель нагрузки будет уже в 2 раза ниже. Связи с этим у газосиликатного материала возникает ряд преимуществ:

- значительно снижена нагрузка на фундамент;

- осадка дома несущественна;

- высокая скорость процесса укладки без необходимости использования подъемной техники;

- более низкие затраты на логистику.

Наша компания является дистрибьютором автоклавного газобетона завода ВКБ блок. Отметим, что, сотрудничая с нами, вы уберегаете себя от рисков купить низкопробный газоблок, либо дешевый пенобетон, ведь порой невозможно визуально определить какой вид ячеистого бетона перед вами и тем более его плотность. Также мы предлагаем газобетонные блоки по самым низким ценам в ЮФО. Подробности сотрудничества можно обсудить по телефону: +7 (861) 246 24 66.

Отметим, что, сотрудничая с нами, вы уберегаете себя от рисков купить низкопробный газоблок, либо дешевый пенобетон, ведь порой невозможно визуально определить какой вид ячеистого бетона перед вами и тем более его плотность. Также мы предлагаем газобетонные блоки по самым низким ценам в ЮФО. Подробности сотрудничества можно обсудить по телефону: +7 (861) 246 24 66.

Masa — Камнеформовочное оборудование, Автоклавный газобетон бетон, Силикатный пресс

Газобетон производится из следующих сырьевых материалов: кварцевый песок, известь, цемент, гипс (ангидрит), алюминиевая пудра/ паста и вода.

Песок перерабатывается в песчаный шлам в шаровой мельнице мокрого помола (01) и складируется в шламбассейнах. Далее песчаный шлам совместно с прочими сырьевыми компонентами подается в дозирующую и смесительную установку Masa (02). По окончании смесительного процесса смесь заливается в форму. Форма транспортируется в зону предварительного твердения, где свежеформованные газобетонные массивы после завершения процесса ферментации (03) достигают заданной резательной прочности. Только тогда осуществляется распалубка (04) – выемка газобетонного массива из формы. Пустые формы для заливки снова комплектуются, смазываются (05) и возвращаются в производственный цикл.

Только тогда осуществляется распалубка (04) – выемка газобетонного массива из формы. Пустые формы для заливки снова комплектуются, смазываются (05) и возвращаются в производственный цикл.

Газобетонный массив проходит через различные станции линии резки (06) и затем укладывается на запарочную решетку при помощи транспортной системы/ откидного стола (07). По три газобетонных массива на запарочных решетках устанавливаются друг над другом на запарочную тележку и посредством трансбордера подаются в зону выдержки перед автоклавами (08). Отсюда осуществляется загрузка автоклавов (09), внутри которых в результате запарки под давлением пара газобетонный массив приобретает свою окончательную прочность.

Далее отвержденные газобетонные массивы подаются к столу для обратного кантования (10) и при известных условиях – к делителю (11). Вслед за этим газобетонные изделия транспортируются к устройству перестановки блоков (12) и позиционируются на деревянных поддонах. Далее может осуществляться упаковка (13) конечного продукта.

Использованные запарочные решетки и запарочные тележки возвращаются в производственный цикл через систему транспортировки запарочных решеток и обратной подачи запарочных тележек (10).

Газобетонная линия может быть дооснащена оборудованием для производства армированных изделий (14).

Крупнейший в России завод по производству газобетона приступил к работе | Новости

МАТЕРИАЛЫ, К КОТОРЫМ ВЫ ЖЕЛАЕТЕ ПОЛУЧИТЬ ДОСТУП, ПРЕДОСТАВЛЯЮТСЯ НА ДАННОМ ВЕБ-САЙТЕ НА ДОБРОСОВЕСТНОЙ ОСНОВЕ И ИСКЛЮЧИТЕЛЬНО В ОЗНАКОМИТЕЛЬНЫХ ЦЕЛЯХ.

ДАННЫЕ МАТЕРИАЛЫ НЕ ПРЕДНАЗНАЧЕНЫ ДЛЯ ЛИЦ И НЕ ПРЕДОСТАВЛЯЮТСЯ ЛИЦАМ НА ТЕРРИТОРИИ СОЕДИНЕННЫХ ШТАТОВ ИЛИ ЛИЦАМ, ЯВЛЯЮЩИМСЯ РЕЗИДЕНТАМИ ИЛИ НАХОДЯЩИМСЯ НА ТЕРРИТОРИИ АВСТРАЛИИ, КАНАДЫ, ЯПОНИИ ИЛИ ЛЮБОЙ ДРУГОЙ ЮРИСДИКЦИИ, В КОТОРОЙ ПРЕДОСТАВЛЕНИЕ ВОЗМОЖНОСТИ ДОСТУПА К ИНТЕРЕСУЮЩИМ ВАС МАТЕРИАЛАМ НАРУШАЛО БЫ КАКОЙ-ЛИБО ДЕЙСТВУЮЩИЙ ЗАКОН ИЛИ НОРМАТИВНО-ПРАВОВОЙ АКТ.

Материалы не представляют собой и не являются частью какого-либо предложения или приглашения приобрести ценные бумаги или осуществить подписку на ценные бумаги в Соединенных Штатах, Австралии, Канаде, Японии или в какой-либо юрисдикции, в которой такие предложения или продажи являются незаконными. Любые ценные бумаги, выпущенные в рамках размещения, не были и не будут зарегистрированы в соответствии с Законом США о ценных бумагах 1933 года, с учетом изменений, или в соответствии с каким-либо действующим законом о ценных бумагах в каком-либо штате, провинции, стране, юрисдикции или на какой-либо территории в Соединенных Штатах, Австралии, Канаде или Японии. Соответственно, кроме случаев, когда применимо освобождение на основании соответствующих законов о ценных бумагах, любые такие ценные бумаги не могут быть предложены, проданы, перепроданы, приняты, реализованы, отклонены, переданы, вручены или распределены, прямо или косвенно, на территории или на территорию Соединенных Штатов, Австралии, Канады, Японии или любой другой юрисдикции, если какое-либо такое действие представляло бы собой нарушение соответствующих законов или требовало бы регистрации таких ценных бумаг в соответствующей юрисдикции. В Соединенных Штатах не будет осуществляться публичное предложение ценных бумаг.

Любые ценные бумаги, выпущенные в рамках размещения, не были и не будут зарегистрированы в соответствии с Законом США о ценных бумагах 1933 года, с учетом изменений, или в соответствии с каким-либо действующим законом о ценных бумагах в каком-либо штате, провинции, стране, юрисдикции или на какой-либо территории в Соединенных Штатах, Австралии, Канаде или Японии. Соответственно, кроме случаев, когда применимо освобождение на основании соответствующих законов о ценных бумагах, любые такие ценные бумаги не могут быть предложены, проданы, перепроданы, приняты, реализованы, отклонены, переданы, вручены или распределены, прямо или косвенно, на территории или на территорию Соединенных Штатов, Австралии, Канады, Японии или любой другой юрисдикции, если какое-либо такое действие представляло бы собой нарушение соответствующих законов или требовало бы регистрации таких ценных бумаг в соответствующей юрисдикции. В Соединенных Штатах не будет осуществляться публичное предложение ценных бумаг.

Материалы адресованы и предназначены только для лиц на территории государств-участников Европейской экономической зоны, которые являются «квалифицированными инвесторами» в значении статьи 2(1)(e) Директивы ЕС о проспекте эмиссии (Директива № 2003/71/EC) (далее — «Квалифицированные инвесторы«). Кроме того, в Соединенном Королевстве материалы предоставляются и предназначены только для Квалифицированных инвесторов, которые являются лицами, имеющими профессиональный опыт в вопросах, касающихся инвестиций, подпадающими под действие статьи 19(5) Приказа (Финансовое содействие) 2005 года в рамках Закона Великобритании о финансовых услугах и рынках 2000 года (далее — «Приказ«), или которые являются лицами с высоким уровнем дохода, подпадающими под действие статьи 49(2)(a)-(d) Приказа, а также для других лиц, которым они могут на иных основаниях законным образом быть предоставлены (все такие лица далее совместно — «соответствующие лица«). Любая инвестиция или инвестиционная деятельность, которой касаются материалы, доступна только соответствующим лицам в Соединенном Королевстве и Квалифицированным инвесторам в любом государстве-участнике Европейской экономической зоны, кроме Соединенного Королевства, и будет осуществляться только с такими лицами. Прочим лицам не следует полагаться или совершать действия на основании материалов или какой-либо части их содержания.

Кроме того, в Соединенном Королевстве материалы предоставляются и предназначены только для Квалифицированных инвесторов, которые являются лицами, имеющими профессиональный опыт в вопросах, касающихся инвестиций, подпадающими под действие статьи 19(5) Приказа (Финансовое содействие) 2005 года в рамках Закона Великобритании о финансовых услугах и рынках 2000 года (далее — «Приказ«), или которые являются лицами с высоким уровнем дохода, подпадающими под действие статьи 49(2)(a)-(d) Приказа, а также для других лиц, которым они могут на иных основаниях законным образом быть предоставлены (все такие лица далее совместно — «соответствующие лица«). Любая инвестиция или инвестиционная деятельность, которой касаются материалы, доступна только соответствующим лицам в Соединенном Королевстве и Квалифицированным инвесторам в любом государстве-участнике Европейской экономической зоны, кроме Соединенного Королевства, и будет осуществляться только с такими лицами. Прочим лицам не следует полагаться или совершать действия на основании материалов или какой-либо части их содержания. Если у Вас нет разрешения просматривать материалы на данном веб-сайте, или если Вы сомневаетесь, имеете ли Вы на это право, просьба покинуть данную веб-страницу. Такие материалы запрещено публиковать или иным образом перенаправлять, распространять или отправлять на территории или на территорию Соединенных Штатов, Австралии, Канады, Японии или любой юрисдикции, в которой такие предложения или продажи являются незаконными. Лица, получающие такие документы (включая депозитариев, номинальных держателей и доверительных управляющих), не вправе распространять или рассылать их на территории, на территорию или с территории Соединенных Штатов, Австралии, Канады или Японии.

Если у Вас нет разрешения просматривать материалы на данном веб-сайте, или если Вы сомневаетесь, имеете ли Вы на это право, просьба покинуть данную веб-страницу. Такие материалы запрещено публиковать или иным образом перенаправлять, распространять или отправлять на территории или на территорию Соединенных Штатов, Австралии, Канады, Японии или любой юрисдикции, в которой такие предложения или продажи являются незаконными. Лица, получающие такие документы (включая депозитариев, номинальных держателей и доверительных управляющих), не вправе распространять или рассылать их на территории, на территорию или с территории Соединенных Штатов, Австралии, Канады или Японии.

Подтверждение понимания и принятие предупреждения

Я гарантирую, что я не нахожусь в Соединенных Штатах, а также не являюсь резидентом и не нахожусь в Австралии, Канаде, Японии или любой другой юрисдикции, в которой доступ к указанным материалам является незаконным, и я подтверждаю, что я не буду передавать или иным образом пересылать какие-либо материалы, содержащиеся на данном веб-сайте, какому-либо лицу в Соединенных Штатах, Австралии, Канаде, Японии или на любой другой территории, на которой любое такое действие нарушило бы какой-либо локальный закон или нормативно-правовой акт.

Я прочел и понял изложенные выше положения предупреждения. Я понимаю, что предупреждение может затронуть мои права, и соглашаюсь соблюдать его условия. Я подтверждаю, что мне разрешен доступ к данным материалам в электронной форме.

Согласен Не согласен

Производство газобетона — Н+Н Аэрок 211КЖБИ

Теги: Газобетон, Строительство, Технологии

В этой статье мы постарались подробно описать процесс производства газобетона автоклавного твердения.

Сразу стоит отметить, что принципиально технология производства автоклавного газобетона на всех заводах мало чем отличается друг от друга.

Все заводы-производители оснащены новым, высокотехнологичным оборудованием, которое находится на постоянном техническом обслуживании и раз в год проходит комплексное плановое ТО, ради которого завод даже прекращает свою работу на срок около месяца (обычно заводы встают на профилактику в зимние месяцы).

Производственные линии занимают довольно большие площади, на которых размещаются различные механизмы, крупногабаритные емкости, станки, печи, конвейерные ленты и прочее оборудование, необходимое для производства газобетона.

Весь процесс можно условно разделить на несколько частей:

«Подготовка сыпучих ингредиентов

Основные сырьевые составляющие газобетона это кварцевый песок, цемент, известь и гипс.

Кварцевый песок поставляется на завод сразу большими партиями и обычно храниться на открытом или закрытом складе.

Гипс завозится либо в порошковом виде, либо в виде комкового гипсового камня.

Эти два сыпучих материала до попадания в бункер высокоскоростного смесителя проходят процесс размалывания в больших шаровых мельницах, где вместе с водой, в определенных пропорциях, размалываются до плотности шлама 1,60 — 1,70 кг/л.

Далее полученный шлам поступает в шламбассейн — специальную емкость для хранения шлама, откуда, с помощью специальной дозирующей системы, сырьевая смесь взвешивается и подается в основной рабочий смеситель.

Туда же, в определенной последовательности и пропорциях, согласно отработанной рецептуре, поступают остальные сырьевые компоненты.

Весь процесс смешивания полностью автоматизирован и учитывает все необходимые параметры, включая даже температуру каждого компонента и воды, используемой для смешивания.

Последним в смесь подается водно-алюминиевая суспензия либо алюминиевая паста с помощью специального насосного устройства, обеспечивающего точную дозировку этого компонента.

Алюминиевая паста здесь играет роль газообразователя. Вступая в химическую реакцию с известью, выделяется свободный водород в виде мельчайших пузырьков, которые поднимают (вспучивают) смесь и придают газобетону пористую структуру.

«Заливка в форму и смешивание

Приготовленная смесь заливается в специальные стальные прямоугольные формы закрытого типа с одним съемным бортом-платформой.

В результате вспучивания бетонная смесь за короткое время заполняет собой всю форму, в результате чего формируется будущая пористость газобетона.

Равномерность пористости достигается кратковременным воздействием на смесь высокочастотных вибро-игл и периодической встряской форм, которая также способствует равномерному распределению пузырьков по массиву.

Затем массив примерно на 2.5 часа оставляют набирать некоторую твердость, достаточную для проведения последующих процессов.

«Кантование

После набора массивом необходимой твердости происходит процесс освобождения массива-сырца от стальной формы.

Это делается путем кантования формы с помощью специальных механизмов, установкой его низом на съемный борт-платформу и снятия остальных частей стальной формы, в результате чего массив –сырец газобетона свободно стоит на платформе готовый для дальнейшей процедуры – резки на отдельные блоки.

«Резка

Газобетонный массив поочередно режется сначала в горизонтальной, а затем в вертикальной плоскости с помощью автоматических режущих станков.

Горизонтальная резка задает точную ширину/толщину готовых блоков посредством пневматически натянутых и специальным образом установленных проволочных струн.

Автомат поперечной резки обеспечивает очень точные размеры готовых газоблоков по высоте, так как именно этот показатель наиболее важен для будущей укладки блоков на тонкошовный клеевой раствор.

Здесь же, при необходимости, производится вырезка пазов – захватов для рук и системы паз-гребень.

«Автоклавная обработка

Далее разрезанный массив газобетона поступает в специальную камеру для термо-влажной высокотемпературной (190°C) обработки.

Время выдержки газобетона в автоклаве длится около 12ти часов, а при производстве армированных изделий из газобетона процесс автоклавной обработки занимает до16ти часов.

В автоклаве массив газобетона пропитывается водяным паром под высоким давлением, в результате чего все компоненты смеси окончательно связываются в устойчивые соединения и газобетон набирает свои расчетные показатели прочности.

И именно здесь блоки из темно серых превращаются в привычные для нашего глаза белые газобетонные блоки.

«Пакетирование

После окончания автоклавной обработки платформа с газобетоном перемещается на станок для деления массива на отдельные блоки.

Здесь продукции дают охладиться после «автоклавной бани», после чего разгрузочный кран устанавливает газоблоки на деревянные поддоны, расположенные на специальной конвейерной линии.

Затем поддоны с газоблоками упаковываются по отдельности в фирменную термоусадочную пленку и перевозятся на склад готовой продукции с помощью вилочного погрузчика.

Здесь же на упаковочном комплексе каждый поддон с газоблоками снабжается специальной этикеткой с указанием номера партии и основными техническими параметрами газобетона.

«Контроль качества

Остается добавить, что на каждом этапе производства газобетона проводится контроль качества, который обеспечивает соответствие каждой партии выпускаемой продукции тем высоким требованиям качества, которые предъявляются к изделиям из ячеистых бетонов национальными стандартами.

Контроль проводится специальной аккредитованной лабораторией и затрагивает как контроль качества поставляемого для производства газобетона сырья (цемент, известь, гипс и газообразователь), так и проведение испытаний готовых газоблоков.

По результатам испытаний на каждую партию произведенного газобетона лаборатория выдает отдельный сертификат соответствия или несоответствия продукции заявленным на нее техническим требованиям.

«Желаем Вам удачи в строительстве!

PS: Полезная заметка:

Подробную инструкцию о том, как просто и быстро купить газобетон (выбрать производителя, оформить заказ и произвести оплату) не выходя из дома у нас на проекте GAZOBETONONLINE.RU читайте в статье «Этапы оформления и обработки Вашего заказа».

ПЕРЕЙТИ В КАТАЛОГ

Поделитесь статьей с друзьями. Спасибо!

Известия вузов. Инвестиции. Строительство. Недвижимость

2018 / Том 8, номер 4(27) 2018 [ ТЕХНИЧЕСКИЕ НАУКИ. СТРОИТЕЛЬСТВО ]

В статье проанализированы дефекты, возникающие в газобетоне в процессе его формования и распиловки на изделия. Приведены причины появления данных дефектов и меры по их устранению. В работе рассмотрена причинно-следственная связь между дефектом в газобетоне и причиной его появления. Дефекты в газобетонном массиве могут возникать на стадии заливки, вызревания и распиловки на изделия заданных размеров. Основные дефекты в газобетоне, возникающие на стадии заливки: недорост, кипение газобетонной смеси, осевший газобетонный массив. В процессе созревания газобетона возможно образование усадочных и формовочных трещин. При кантовании массивов возможно образование диагональных трещин. В процессе резки массива с высокой пластической прочностью могут быть недопилы нижних блоков, образование каверн и тому подобных дефектов. Несоблюдение требований к сырьевым материалам для производства газобетона, нарушение технологических параметров являются основными причинами возникновения дефектов. Возможность устранения некоторых дефектов, возникающих в процессе созревания и резки газобетонного массива, появляется только после автоклавной обработки при разборке и сортировке изделий. Такие дефекты, как недорост или осевший газобетонный массив можно устранять на стадии заливки, вводя коррективы в технологические параметры: изменение температуры воды для заливки, количество раствора щелочи и/или алюминиевой пудры.

Дефекты в газобетонном массиве могут возникать на стадии заливки, вызревания и распиловки на изделия заданных размеров. Основные дефекты в газобетоне, возникающие на стадии заливки: недорост, кипение газобетонной смеси, осевший газобетонный массив. В процессе созревания газобетона возможно образование усадочных и формовочных трещин. При кантовании массивов возможно образование диагональных трещин. В процессе резки массива с высокой пластической прочностью могут быть недопилы нижних блоков, образование каверн и тому подобных дефектов. Несоблюдение требований к сырьевым материалам для производства газобетона, нарушение технологических параметров являются основными причинами возникновения дефектов. Возможность устранения некоторых дефектов, возникающих в процессе созревания и резки газобетонного массива, появляется только после автоклавной обработки при разборке и сортировке изделий. Такие дефекты, как недорост или осевший газобетонный массив можно устранять на стадии заливки, вводя коррективы в технологические параметры: изменение температуры воды для заливки, количество раствора щелочи и/или алюминиевой пудры. Установлено, что основными причинами появления дефектов в газобетонном массиве является использование сырья, не соответствующего требованиям технологии, а также несоблюдение технологических режимов.

Установлено, что основными причинами появления дефектов в газобетонном массиве является использование сырья, не соответствующего требованиям технологии, а также несоблюдение технологических режимов.

Ключевые слова:

газобетон,дефекты газобетона,недорост,упавший массив,падение газобетонного массива,усадочные трещины,aerated concrete,defects of aerated concrete,low-speed,fallen mass,fall of a gas-concrete mass,shrinkage cracks

Авторы:

- Легостаева Н.В.

Библиографический список:

- Narayanan N., Ramamurthy K. Structure and properties of aerated concrete: A review // Cement and Concrete Composites. 2000. № 22 (5). P. 321-329.

- Гринфельд Г.И., Вишневский А.А., Смирнова А.С. Производство автоклавного газобетона в России в 2017 году // Строительные материалы. 2018. №3. С. 62-64.

- Горошко Е.М., Нефедова В.К. Российский рынок автоклавного газобетона // Петербургская школа поточной организации строительства: I Всероссийская науч.

-практ. конф., посвященная 95-летию со дня рожд. проф. В.А. Афанасьева. СПб., 2018. С. 73-76.

-практ. конф., посвященная 95-летию со дня рожд. проф. В.А. Афанасьева. СПб., 2018. С. 73-76. - Сердюк В.Р. Ячеистый бетон как важная составляющая строительства энергосберегающего жилья в странах СНГ // Инновационное развитие территорий: материалы III международной научно-практической конференции / Отв. за вып. З.М. Магрупова. Череповецкий государственный университет, 2015. С. 21-23.

- Черепанов А.М., Шаманова В.А. История и основные тенденции развития автоклавного газобетона в России и за рубежом // Современные технологии в строительстве. Теория и практика.Пермь: Изд-во Пермского национального исследовательского политехнического университета, 2017. С. 425-429.

- Сажнев Н.П., Сажнев Н.Н., Сажнева Н.Н., Голубев Н.М. Производство ячеистобетонных изделий. Теория и практика. 3-е изд. перераб. и доп. Минск: Стринко, 2010. 459 с. ___________________________ 1Кафтаева М.В. Теоретическое обоснование совершенствования автоклавной технологии производства энергоэффективных газосиликатов: дис.

. д-ра техн. наук. Белгород: БГТУ, 2013. 299 с. / Кaftaeva M.V. Theoretical justification of the improvement of autoclave technology for energy-efficient production of gas-silicate: Doctoral Dissertation in technical sciences. Belgorod: BSTU Publ., 2013. pp. 299.

. д-ра техн. наук. Белгород: БГТУ, 2013. 299 с. / Кaftaeva M.V. Theoretical justification of the improvement of autoclave technology for energy-efficient production of gas-silicate: Doctoral Dissertation in technical sciences. Belgorod: BSTU Publ., 2013. pp. 299. - Кочергина А.С., Брюханова М.В., Сегаев И.Н. Сравнительный анализ преимуществ и недостатков кирпича и газобетона // Аллея науки. 2018. №6. С. 6-10.

- Серова Р.Ф., Серова Р.Ф., Касумов А.Ш., Величко Е.Г. Проблемы производства и применения ячеистого бетона // Фундаментальные исследования. 2016. №7-2. С. 267-271.

- Ватин Н.И., Ватин Н.И., Горшков А.С., Корниенко С.В., Пестряков И.И. Основные преимущества и недостатки стеновых конструкций из газобетонных блоков // Кровельные и изоляционные материалы. 2016. №2. С. 22-31.

- Дерябин П.П., Герина О.П. Рецептурные и технологические особенности производства газобетона // Развитие дорожно-транспортного комплекса и строительной инфраструктуры на основе рационального природопользования: материалы VII Всероссийской научно-практической конференции «СибАДИ» (с международным участием).

2012. С. 419-423.

2012. С. 419-423. - Курзанов А.Д., Куршаков А.О., Анферов Е.П., Леонтьев С.В. Температура как фактор управления процессами структурообразования газобетона // Master’s Journal. 2017. №1. С. 134-141.

- Maruyama R.C., Camarini G. Properties of Cellular Concrete for Filters // IACSIT International Journal of Engineering and Technology. 2015. №3. Р. 223-228.

- Thongtha А. Influence of Portland Cement on Physical, Mechanical and Thermal Properties of Cellular Lightweight Concret // Key Engineering Materials. 2017. № 751. Р. 532-537.

- Kazaryan R.R., Khvan V.A. Technological Processes for Manufacturing Cellular Concrete Products for Construction // Materials Science Forum. 2018. № 931.Р. 634-639.

- Suhasini R. Autoclaving cement concrete: A review // International Journal of Applied Engineering Research. 2014. № 9 (11). P. 1603-1617.

- Белоглазова Л.В., Белоглазов В.П., Филиппов Д.Ю., Жереб И.В. Зола как перспективное сырье // Актуальные вопросы энергетики: материалы Всероссийской научно-практической конференции с международным участием.

Омск: Изд-во ОмГТУ, 2018. С. 179-184.

Омск: Изд-во ОмГТУ, 2018. С. 179-184. - Змановский С.В., Игуменщев А.С., Кафтаева М.В. Алюминиевые газообразователи с новыми свойствами // Университетская наука. 2016. № 2. С. 14-17.

- Прохоров С.Б. Анализ рынка алюминиевых газообразователей в России // Строительные материалы. 2014. № 5. С. 41-43.

- Зейфман М.И. Изготовление силикатного кирпича и силикатных ячеистых материалов. М.: Стройиздат, 1990. 184 с.

Файлы:

Кинетика повышения температуры массива газобетона D300 …

Context 1

… удален воздух, который был увлечен смесью при заливке формы. Для этого использовалась вибрационная установка, погружаемая в смесь. С момента заливки массива до обработки в автоклаве измеряли температуру массива и пластическую прочность сырья при его разрезании на стеновые блоки. На рис. 2 представлена динамика роста температуры после образования массива.Его измеряли электронным термометром с точностью ± 0,01 ° C на расстоянии примерно 50-60 см от края отвала каждые 10 минут. Как видно из рис. 2, после заливки газобетонной смеси в течение 175 минут наблюдается …

Как видно из рис. 2, после заливки газобетонной смеси в течение 175 минут наблюдается …

Context 2

… измерялась пластическая прочность сырья при его разрезании на стеновые блоки. На рис. 2 представлена динамика роста температуры после образования массива. Его измеряли электронным термометром с точностью ± 0.01 ° C на расстоянии примерно 50-60 см от края отвала каждые 10 минут. Как видно из рис. 2, после заливки газобетонной смеси в течение 175 минут происходит повышение температуры из-за экзотермической реакции гидратации извести и цемента. Примерно через 3 часа температура массива поднимается до 77 ° C. Одновременно с измерением температуры пластическая прочность газобетонного сырья составила …

Context 3

… был удален воздух, который был увлечен смесью во время отливки формы. Для этого использовалась вибрационная установка, погружаемая в смесь. С момента заливки массива до обработки в автоклаве измеряли температуру массива и пластическую прочность сырья при его разрезании на стеновые блоки. На рис. 2 представлена динамика роста температуры после образования массива. Его измеряли электронным термометром с точностью ± 0,01 ° C на расстоянии примерно 50-60 см от края отвала каждые 10 минут.Как видно из рис. 2, после заливки газобетонной смеси в течение 175 минут наблюдается …

На рис. 2 представлена динамика роста температуры после образования массива. Его измеряли электронным термометром с точностью ± 0,01 ° C на расстоянии примерно 50-60 см от края отвала каждые 10 минут.Как видно из рис. 2, после заливки газобетонной смеси в течение 175 минут наблюдается …

Context 4

… измерялась пластическая прочность сырья при его разрезании на стеновые блоки. На рис. 2 представлена динамика роста температуры после образования массива. Его измеряли электронным термометром с точностью ± 0,01 ° C на расстоянии примерно 50-60 см от края отвала каждые 10 минут. Как видно из рис.2, после заливки газобетонной смеси в течение 175 минут наблюдается повышение температуры из-за экзотермической реакции гидратации извести и цемента. Примерно через 3 часа температура массива поднимается до 77 ° C. Одновременно с измерением температуры пластическая прочность газобетонного сырья составила …

Сравнить качество полученных блоков

— распиловка массивов бензопилами значительно увеличивает стоимость готовых блоков. При стоимости комплекта цепной пилы около 10 000 рублей, указанной производителями такого оборудования, ресурс этих пил составляет примерно 50 м3 (данные производителя оборудования). Стоимость распиловки 1м3 200 руб. Кроме того, для поставки массивов для резки в производстве требуются дополнительные захваты и тельфер, либо подкрановые балки. В этой же плоскости выполняется распиловка.

При стоимости комплекта цепной пилы около 10 000 рублей, указанной производителями такого оборудования, ресурс этих пил составляет примерно 50 м3 (данные производителя оборудования). Стоимость распиловки 1м3 200 руб. Кроме того, для поставки массивов для резки в производстве требуются дополнительные захваты и тельфер, либо подкрановые балки. В этой же плоскости выполняется распиловка.

— при распиловке ячеистого бетона с помощью дисковых пил в производстве требуются дополнительные захваты и тельфер, либо подкрановые балки для перемещения массива.В этом случае размер массивов ограничен диаметром пильного полотна, поэтому отверждение такого массива происходит медленнее. Формы для формирования массива для распиловки дисковыми пилами должны иметь идеальную геометрию, так как массив распиливается только в одной плоскости (по вертикали), а готовый блок имеет только две пропиленные кромки, геометрия остальных граней напрямую зависит от качества форм. .

На сегодняшний день наиболее оптимальным и эффективным решением этого вопроса является использование режущих комплексов, оснащенных ленточными пилами.

Автоматизированный раскройный комплекс АРК-003 и автоматический раскройный станок АРК-004, разработанный нашей компанией, универсален, так как позволяет резать различный ячеистый и легкий бетон (пенобетон, пенобетон, полистиролбетон). При этом результат распиловки — геометрические размеры блоков и качество поверхности блоков — соответствуют самым высоким нормативным требованиям (Категория 1 по ГОСТ 21520-89).

Распиловка массивов осуществляется ленточными пилами в вертикальной и горизонтальной плоскостях.В процессе пиления в обеих плоскостях массивы не нужно перемещать или наклонять, на протяжении всего цикла распиловки массив находится на основе формы, которая устойчиво фиксируется на рельсовом пути с помощью специального захвата.

Отсутствие операций по перемещению и наклону массива позволяет минимально повлиять на целостность массива, а распиловка массива возможна на любом этапе набора прочности. Управление режущим комплексом осуществляется с пульта управления одним оператором.

Ресурс ленточных пил при распиловке газобетона, пенобетона или пенополистиролбетона по статистике нашей компании составляет от 600 до 1500 м 3 в зависимости от используемого инертного заполнителя и плотности материала. С учетом стоимости ленточной пилы ведущих производителей (США, Германия) распиловка газобетона, пенобетона или полистиролбетона будет стоить от 10 до 20 рублей за 1 куб. м.

Режущий комплекс легко интегрируется в любые существующие линии других производителей.В этом случае есть технические решения, позволяющие распиливать массивы размером 2400х600х300 мм. Использование комплекса автоматической резки АРК-003 позволяет получать блоки высокого качества, при этом решая следующие задачи: распиливание массива возможно на любом этапе набора прочности, вы не будете зависеть от времени застывания массива.

Технология распиловки массивов ленточными пилами обеспечивает изготовление блоков любых размеров с точностью до ± 1 мм и качеством поверхности, отвечающим требованиям стандартов. Использование режущего комплекса АРК-003 позволяет снизить количество брака за счет точности распиловки, позволяет исключить большое количество ручных операций, повысить производительность труда, сократить штат рабочих (комплекс обслуживается 1 оператором).

Использование режущего комплекса АРК-003 позволяет снизить количество брака за счет точности распиловки, позволяет исключить большое количество ручных операций, повысить производительность труда, сократить штат рабочих (комплекс обслуживается 1 оператором).

Рабочая зона комплекса снабжена опалубкой с массивом, готовым к распилке. Вертикальный модуль должен работать первым. Выполняет распил по заданным размерам, а также обрезает массив с двух сторон.

Когда распил по вертикали закончен, начинает работу горизонтальный модуль.Производится распиливание массива по горизонтали, обрезка обрезка и обрезка нижнего слоя.

Применение низкоклинкерных вяжущих в производстве автоклавного газобетона по режущей технике Василий Сердюк, Дмитрий Рудченко, Наталья Дюжилова :: ССРН

Eastern-European Journal of Enterprise Technologies, 6 (1 (108)), 63–71, 2020. DOI: https://doi.org/10.15587/1729-4061.2020.217308

DOI: https://doi.org/10.15587/1729-4061.2020.217308

9 стр. Размещено: 2 мар.2021 г.

Дата написания: 11 декабря 2020 г.

Абстрактные

Исследованы возможности оптимизации режущей технологии производства автоклавного газобетона и использования в нем малоклинкерных вяжущих.С учетом ценового фактора, энергоэкологических тенденций развития индустрии строительных стеновых и теплоизоляционных материалов автоклавный газобетон имеет значительные перспективы для развития производства.

С переходом на производство автоклавного газобетона меньшей плотности, с одной стороны, уменьшается общая материалоемкость производства, а с другой — увеличиваются удельные затраты вяжущего (цемента) на единицу массы газобетона. .Исследование было направлено на реализацию ряда технологических решений. Они предполагают снижение энергоемкости производства за счет минимизации содержания клинкерного компонента в сырьевой смеси и интенсификации производственного процесса с целью повышения коэффициента структурного качества материала, а также возможность массового производства низкотемпературных материалов. -плотный газобетон. Уменьшение клинкерного компонента за счет его замены активными минеральными добавками, доменным гранулированным шлаком, в условиях технологии резания возможно при решении задачи ускорения пластической прочности газобетонного сырья на стадии формирования его макроструктуры. решено.

-плотный газобетон. Уменьшение клинкерного компонента за счет его замены активными минеральными добавками, доменным гранулированным шлаком, в условиях технологии резания возможно при решении задачи ускорения пластической прочности газобетонного сырья на стадии формирования его макроструктуры. решено.

Установлено, что реализация форсированного синтеза эттрингита на стадии формирования газобетонной смеси с высоким соотношением W / T сокращает время предавтоклавной выдержки сырого массива. Это позволяет использовать минеральные добавки и увеличивает прочность конечного продукта. Замена 10–15% цемента на добавку ГБФС в составе газобетонной смеси при наличии дополнительного содержания гипсового камня 5–10% в составе песчаного шлама обеспечивает интенсивное повышение пластической прочности шлама. сырье перед нарезкой на изделия и высокая прочность конечного продукта.

Ключевые слова: газобетон; минеральные добавки; гранулированный доменный шлак; связующее с низким содержанием клинкера; эттрингит

Рекомендуемое цитирование: Предлагаемое цитирование

Сердюк, Василий и Рудченко, Дмитрий и Дюжилова, Наталья, Использование низкоклинкерных вяжущих при производстве автоклавного газобетона по технологии резки (11 декабря 2020 г. ).Eastern-European Journal of Enterprise Technologies, 6 (1 (108)), 63–71, 2020. doi: https://doi.org/10.15587/1729-4061.2020.217308, Доступно в SSRN: https: // ssrn. com / abstract = 3757606

).Eastern-European Journal of Enterprise Technologies, 6 (1 (108)), 63–71, 2020. doi: https://doi.org/10.15587/1729-4061.2020.217308, Доступно в SSRN: https: // ssrn. com / abstract = 3757606 Автоматическая линия производства пенобетона

Автоматическая линия производства пенобетона НМ-150

1. Автомат для резки

В сотрудничестве с мировым лидером в области разработки систем производства пенопласта NEOPOR SYSTEM GmbH компания «АЛВИКО» разработала и успешно внедрила автоматизированную линию производства пеноблоков неавтоклавного твердения.

Первая линия была запущена осенью 2004 года и продолжает успешно работать, производя пенобетонные блоки различных размеров и плотности. Технология и процессы производственной линии основаны на том же принципе вращения форм, который используется при производстве автоклавного пенобетона / газобетона. Несмотря на то, что автоклавы не входят в состав оборудования, они могут быть установлены по желанию заказчика.

Несмотря на то, что автоклавы не входят в состав оборудования, они могут быть установлены по желанию заказчика.

Линия НМ-150 имеет следующие характеристики:

Производственная мощность | 150м³ / 24, 45.000 м³ в год за 300 рабочих дней |

Кол-во смен | 3 |

Плотность изделий | 400-1000 кг / м³ |

Размеры пен | 1,540 x 1,640 Формы x 600 мм |

Объем бланков | 1,51 ³ |

Объем блоков (нетто) | 1.44 м³ (после работы Скимминговая машина и др. |

Концовки | 100% перейти к следующей партии |

Размеры блока | можно менять (минимум 100 мм) |

Установленная мощность линии | 150 кВт |

Удельный расход электроэнергии | 6,8 кВт / ³ |

Поток пара в тоннеле | 0,04 кВт / ³ |

Требуемая площадь | длина / ширина / высота 80/24/12 метров |

В комплект поставки входит следующее оборудование *

- Винтовые конвейеры

- Бункер для песка с донным питателем

- Элеватор для песка

- Бункер промежуточный песочный.

- Песок, цемент, дозировка сточных вод

- Смеситель для отходов

- Пенообразователь NEOPOR

- Система автоматической дозировки

- Смеситель CLC (миксер для пенобетона)

- Ворота для тоннелей вертикальные

- Толкатели цепи

- Толкатели / заборщики

- Держатель поддона / тележки

- Скимминговая машина

- Станок отрезной

- Толкатель отходов на ленточный конвейер возврата отходов

- Тележка самоходная

- Станок для крутки струн

- Форма

- Тележка для поддонов

- Захват (используется для снятия блоков CLC с тележки для поддонов и их укладки на транспортировочные поддоны).

- Смеситель для смазки

- Система электрического и автоматического управления

- Техническая и конструкторская документация

- В отдельных случаях возможно изготовление оборудования заказчиком.

Продолжительность производственных операций:

Заливочный пенобетоносмеситель | 150 сек. |

Время перемешивания | 120 сек. |

Подача пены | 150 сек. |

Дополнительное перемешивание | 90 сек. |

Заполнение форм пенобетонной смесью | 60 сек. |

Общее время на заполнение формы | 9 минут 30 сек. |

Подготовка к смешиванию и заливка | 5 заливок в час (блоки 7,2 м³) |

Комплект пластика прочности в тоннеле | 4 часа 30 минут |

Процесс резки | 9 минут (1. |

Процесс закалки в тоннелях | 20 часов |

Последовательность производственных операций

| 2. Элеватор для песка | 3. Дозировка песка и цемента | 4. Смеситель CLC (миксер для пенобетона) |

Песок и цемент (или только цемент) из предварительных бункеров попадают в дозировочную емкость, из которой сырье поступает в горизонтальный пенобетонный смеситель. Его объем составляет 2,4 м3. Подача воды осуществляется после равномерного перемешивания сухих компонентов. Далее идет точно отрегулированный объем пены (процесс контролируется таймером). Дозирование и смешивание контролируются компьютером.После дополнительного перемешивания пенобетон готов к заливке в форме, состоящей из тележки и конусообразной заглушки, ее объем составляет 1,51 м3. В отличие от производства газобетона, формы заполняются до краев. Специально установленная ширма позволяет избежать брызг и пузырей внутри пенобетонного массива.

Далее идет точно отрегулированный объем пены (процесс контролируется таймером). Дозирование и смешивание контролируются компьютером.После дополнительного перемешивания пенобетон готов к заливке в форме, состоящей из тележки и конусообразной заглушки, ее объем составляет 1,51 м3. В отличие от производства газобетона, формы заполняются до краев. Специально установленная ширма позволяет избежать брызг и пузырей внутри пенобетонного массива.

Формы — тележки проталкиваются шаговыми толкателями через туннель, в котором пенобетон приобретает пластическую прочность, достаточную для снятия изоляции и разрезания на блоки требуемых размеров.На выходе из туннеля, обладающего пластической прочностью, массив должен быть достаточно «твердым», чтобы не разрушаться при снятии изоляции, а скорее «мягким», чтобы его можно было разрезать струнами режущего станка.

5. Туннель, придающий пластической прочности Туннель, придающий пластической прочности | 6. Держатель поддона / тележки | 7. Режущий станок |

Края массива, контактирующие с формой, обработаны смазкой. Примерно один сантиметр от краев массива отрезается и подается в смеситель окончаний для повторного использования в качестве сырья при последующем перемешивании. Блоки остаются на тележке для поддонов, которая перемещается в туннель отверждения, чтобы стать более твердыми для хранения.

Предыдущая форма возвращается на место после сборки опалубочной тележки. Производится очистка и установка формы на поддон-тележку, возвращающую продукты с поста выгрузки.Каждый комплект блоков (0,9 м3) помещают на деревянный поддон и оборачивают полиэтиленовой пленкой для удержания влаги, способствуя дальнейшему увеличению прочности изделий.

Производственная мощность линии 150 м3 при работе в три смены (24 часа).

| 8. Панель управления | 9. Процесс хранения на поддонах | 10. Маркированная продукция готова к использованию |

Солнечные площадки для производства изделий из пенобетона — DOAJ

Солнечные площадки для производства изделий из пенобетона — DOAJВестник МГСУ (Апр 2014)

- Даужанов Наби Токмурзаевич,

- Крылов Борис Александрович,

- Аруова Лязат Боранбаевна

Принадлежности

- Даужанов Наби Токмурзаевич

- Кызылординский государственный университет имени Коркыт Ата (КГУ им.

Коркыт Ата)

Коркыт Ата) - Крылов Борис Александрович

- Российская академия архитектуры и строительных наук (РААСН)

- Аруова Лязат Боранбаевна

- Кызылординский государственный университет имени Коркыт Ата (КГУ Коркыт Ата)

- Том и выпуск журнала

- нет.4

с. 79 — 86

Аннотация

Читать онлайн

Разработаны способ и мало энергоемкая технология изготовления изделий из пенобетона, обеспечивающая привлечение солнечной энергии в технологическое преобразование для снижения энергозатрат на термообработку, позволяющую получать продукцию высокого качества при невысокой стоимости с суточным циклом производство. Тем самым предусмотрено использование минимального количества дополнительной электроэнергии для обеспечения постоянства температурных полей в поперечном сечении гелионагреваемых продуктов на полигонах в сочетании с солнечной энергией. До сих пор многие ученые исследовали вопросы использования возобновляемых источников энергии в строительной отрасли, в том числе солнечной, для замены традиционных видов топлива, применяемых при термической обработке бетонных изделий и конструкций. Однако, согласно анализу научной литературы, все известные исследования и разработки в этой области посвящены гелиотермической обработке обычного бетона, и в то же время традиционные методы ускорения твердения, требующие значительных затрат энергии, все еще используются в производство такого эффективного строительного материала, как пенобетон.Существуют различные методы гелиотермической обработки, в том числе комбинированные, но они не применимы в их производстве из-за специфических характеристик (в отличие от обычного бетона) технологии изготовления, используемых компонентов, особых реологических свойств, а также пористой структуры пены.

Тем самым предусмотрено использование минимального количества дополнительной электроэнергии для обеспечения постоянства температурных полей в поперечном сечении гелионагреваемых продуктов на полигонах в сочетании с солнечной энергией. До сих пор многие ученые исследовали вопросы использования возобновляемых источников энергии в строительной отрасли, в том числе солнечной, для замены традиционных видов топлива, применяемых при термической обработке бетонных изделий и конструкций. Однако, согласно анализу научной литературы, все известные исследования и разработки в этой области посвящены гелиотермической обработке обычного бетона, и в то же время традиционные методы ускорения твердения, требующие значительных затрат энергии, все еще используются в производство такого эффективного строительного материала, как пенобетон.Существуют различные методы гелиотермической обработки, в том числе комбинированные, но они не применимы в их производстве из-за специфических характеристик (в отличие от обычного бетона) технологии изготовления, используемых компонентов, особых реологических свойств, а также пористой структуры пены. конкретный. Как изучение использования солнечной энергии для ускорения твердения пенобетона согласно литературным данным, так и предварительные исследования выявили проблему при односторонней гелиотермической обработке пенобетона.Выявлено, что температурное поле по толщине массива, особенно в первые 7-8 часов, неравномерно, что существенно влияет на процесс теплопереноса влаги, происходящий внутри массива. Согласно ранее полученным данным, при двустороннем подводе тепла к твердеющему бетону достигается максимальная равномерность эффективности распределения влаги и, как следствие, максимальная однородность прочности изделий. Исходя из этого, для интенсификации твердения пенопродуктов на полигонах целесообразно использовать как солнечную, так и дополнительную электрическую энергию, оказывающую периодическое и кратковременное воздействие на твердеющий бетон, для обеспечения равномерного нагрева продуктов и снижения температурных градиентов.Расчеты показали, что продолжительность работы полигона по производству пенобетонных изделий для районов Средней Азии, расположенных на 46 ° с.

конкретный. Как изучение использования солнечной энергии для ускорения твердения пенобетона согласно литературным данным, так и предварительные исследования выявили проблему при односторонней гелиотермической обработке пенобетона.Выявлено, что температурное поле по толщине массива, особенно в первые 7-8 часов, неравномерно, что существенно влияет на процесс теплопереноса влаги, происходящий внутри массива. Согласно ранее полученным данным, при двустороннем подводе тепла к твердеющему бетону достигается максимальная равномерность эффективности распределения влаги и, как следствие, максимальная однородность прочности изделий. Исходя из этого, для интенсификации твердения пенопродуктов на полигонах целесообразно использовать как солнечную, так и дополнительную электрическую энергию, оказывающую периодическое и кратковременное воздействие на твердеющий бетон, для обеспечения равномерного нагрева продуктов и снижения температурных градиентов.Расчеты показали, что продолжительность работы полигона по производству пенобетонных изделий для районов Средней Азии, расположенных на 46 ° с. ш., составляет 8 месяцев в году, то есть с марта по октябрь. Для достижения максимального эффекта от применения разработанного метода комплексной гелиотермической обработки пенобетонных изделий необходима устойчивая теплая и ясная погода, когда температура окружающей среды в полдень достигает значений выше +20 ° С. . Установлено, что высокие прочностные характеристики достигаются при оптимальном сочетании экзотермического воздействия цемента в пенобетоне с мягкими режимами прогрева и охлаждения изделий.

ш., составляет 8 месяцев в году, то есть с марта по октябрь. Для достижения максимального эффекта от применения разработанного метода комплексной гелиотермической обработки пенобетонных изделий необходима устойчивая теплая и ясная погода, когда температура окружающей среды в полдень достигает значений выше +20 ° С. . Установлено, что высокие прочностные характеристики достигаются при оптимальном сочетании экзотермического воздействия цемента в пенобетоне с мягкими режимами прогрева и охлаждения изделий.

Ключевые слова

Опубликовано в

Вестник МГСУ- ISSN

- 1997-0935 (Печать)

- 2304-6600 (онлайн)

- Издатель

- Московский Государственный Строительный Университет (МГСУ)

- Страна издателя

- Российская Федерация

- Субъекты LCC

- Изобразительное искусство: архитектура

- Социальные науки: отрасли.

Землепользование. Работа: Специальные отрасли и профессии: Строительная промышленность

Землепользование. Работа: Специальные отрасли и профессии: Строительная промышленность - Сайт

- http://www.vestnikmgsu.ru/

О журнале

QR-код WeChat

Закрывать

C&E Consulting und Engineering GmbH Хемниц

Структурное планирование

Музей промышленности Хемница дополняется новым зданием гаража и депо на 2-й стадии строительства.Таким образом объединяются широко распространенные складские помещения и гаражи в городе Хемниц.

Здание будет возведено на участках 1887 и 1887 годов в районе Хемниц. Владельцем собственности является город Хемниц, владельцем — сам Музей промышленности. Одноэтажный комплекс холлов имеет следующие размеры: 48,72 м х 55,10 м, высота 9,20 м. Он проходит по северной стороне параллельно Цвиккауэр-штрассе, а с западной стороны граничит с Альфредштрассе. Восточная сторона сопровождает 1-ю очередь строительства Музея промышленности; южная сторона сопровождает зону обращения / застройку территории музея.В связи с тем, что холл расположен на склоне холма по направлению к Цвиккауэр штрассе, холл частично является двухэтажным.

Одноэтажный комплекс холлов имеет следующие размеры: 48,72 м х 55,10 м, высота 9,20 м. Он проходит по северной стороне параллельно Цвиккауэр-штрассе, а с западной стороны граничит с Альфредштрассе. Восточная сторона сопровождает 1-ю очередь строительства Музея промышленности; южная сторона сопровождает зону обращения / застройку территории музея.В связи с тем, что холл расположен на склоне холма по направлению к Цвиккауэр штрассе, холл частично является двухэтажным.