Кольца колодезные железобетонные. Маркировка и размеры

Кольца колодезные железобетонные. Маркировка и размеры

in Информация by

Бетонные кольца широко используются при строительстве инженерных коммуникаций. Для организации технических и водопроводных колодцев или септиков с дренажными колодцами, такие изделия подходят для реализации подобных проектов лучше других вариантов. Универсальными изделиями считаются бетонные кольца, размеры их представлены широким перечнем, что расширяет спектр применения. Более того, простая технология производства позволяет изготовить их по индивидуальным параметрам заказчика. Независимо от размеров, они имеют стандартную кольцевую форму. Отличия заключаются только в таких параметрах, как диаметр, высота и толщина стенки.

Для изготовления данных изделий необходимы специальные формы и бетонный раствор марки М400 или М500. Использование бетона таких высоких марок позволяет достичь максимальной прочности конечной продукции.

- стандартные размеры бетонных колец позволяют выполнить их оперативный монтаж с применением спецтехники;

- низкая себестоимость производства, даже при использовании бетона М500;

- надежная стыковка изделий друг с другом за счет замковых соединений;

- монолитная конструкция, не требующая дополнительной фиксации, в отличие от пластиковых емкостей;

- срок службы составляет более 50 лет, при наличии гидроизоляции.

Благодаря этим преимуществам, бетонные кольца позволяют создавать надежные коммуникации для отвода и переработки сточных вод, укладки кабельно-проводниковой продукции, а также построить технические колодцы. Технология изготовления данных изделий делится на 5 этапов:

- подготовка каркасов и установка их в формы необходимого размера;

- изготовление бетонного раствора;

- заливка бетона в формы;

- раствор усаживается благодаря вибрации, с целью исключить наличие пустот в конечном изделии;

- сушка залитых форм в специально созданных климатических условиях.

Рассмотрим стандартные размеры данных изделий в зависимости от их назначения.

Строительство колодцев

Различают несколько типов колодцев для разных целей:

- обустройство дренажных и накопительных сооружений, а также септиков для переработки сточных вод;

- строительство колодца питьевой воды в частном секторе;

- монтаж газового оборудования и приборов его учета;

- монтаж телекоммуникационного оборудования;

- размещение насосного оборудования при организации водоснабжения.

В зависимости от назначения колодца, отличается и размер бетонного кольца, используемого для его строительства. Наличие колодца питьевой воды на участке в частном секторе – это обязательное условие при отсутствии централизованного водоснабжения или скважины. Рекомендуемая высота колец для такого строительства 100-180 сантиметров. Если глубина небольшая, можно использовать изделия высотой 50 сантиметров. Чем они выше, тем быстрее можно выполнить монтаж.

Строительство очистных сооружений

Стойкость бетона к агрессивной среде делает его лучшим материалом для строительства очистных сооружений и выгребных ям. Такие инженерные постройки могут иметь разную глубину, диаметр и объем. Поэтому размер железобетонных колец, рекомендуемых для строительства, колеблется в таких пределах:

- высота: от 10 сантиметров, но не более 1 метра;

- стенки: толщиной 70-120 мм;

- внутренний диаметр: от 0,7 до 2 метров.

Из-за такого широкого спектра габаритных значений, удельный вес данных изделий колеблется в пределах 0,046-2,3 тонн. Выбирать параметры необходимо из объемов сточных вод.

Выгребная ямаДанное сооружение – это простейший способ отведения и накопления сточных вод с целью последующей откачки ассенизатором. Чтобы реже откачивать агрессивную жидкость, рекомендуется использовать кольца диаметром 1,5-2 метра и высотой 50-100 сантиметров. Чем глубже будет выгребная яма такого диаметра, тем продолжительнее будет ее срок эксплуатации между вызовом ассенизатора.

Чтобы реже откачивать агрессивную жидкость, рекомендуется использовать кольца диаметром 1,5-2 метра и высотой 50-100 сантиметров. Чем глубже будет выгребная яма такого диаметра, тем продолжительнее будет ее срок эксплуатации между вызовом ассенизатора.

Оптимальные размеры бетонных колец для септика следующие:

- высота — 50 см;

- диаметр — 1-1,2 м;

- толщина стенок — 10 см.

Маленькая высота колец позволяет построить септик с максимально точным объемом для переработки суточного сброса канализации. За счет очистки, жидкость в таком сооружении не скапливается, а постепенно отводится в грунт. Благодаря данной технологии, не обязательно строить септик большого объема. Достаточно иметь запас на случай залпового сброса воды в канализацию.

Дренажный колодецСооружение такого типа строится на участках с высоким уровнем грунтовых вод. За счет того, что вода скапливается в дренажном колодце, участок осушается и повышается несущая способность грунта.

Кроме всего вышеперечисленного, бетонные кольца используют для колодцев следующего назначения:

- перепадные – на участках с резким перепадом рельефа;

- промывочные – используются для прочистки канализационных систем;

- смотровые – необходимы для ревизии и обслуживания;

- дождевые – строятся для сбора дождевой воды и откачки ее за пределы участка или использования в хозяйственных нуждах.

Широкий спектр применения объясняет, почему так разнообразны размеры бетонных колец для канализации.

Колодцы для коммуникаций

Основное требование к коммуникационным колодцам заключается в отсутствии влаги и достаточном количестве свободного пространства для работы одного человека. В таких сооружениях размещается водонапорное или газовое оборудование коммуникаций, проложенных под землей. В основном тут располагается запорная арматура и пересечение труб, что позволяет перекрывать ответвления. Если запорная арматура большого диаметра, размеры ЖБИ колец должны быть не менее 120 сантиметров.

В таких сооружениях размещается водонапорное или газовое оборудование коммуникаций, проложенных под землей. В основном тут располагается запорная арматура и пересечение труб, что позволяет перекрывать ответвления. Если запорная арматура большого диаметра, размеры ЖБИ колец должны быть не менее 120 сантиметров.

Строительство телекоммуникационных колодцев может выполняться кольцами с диаметром 80-100 см, так как обслуживание кабельно-проводниковой продукции требует меньше свободного пространства. В основном это электрические кабеля и провода для связи. Иногда такие бетонные колодцы для телекоммуникаций используются с целью подведения оптоволоконного кабеля для передачи информации. Особенность таких сооружений заключается в том, что для их строительства можно использовать кольца высотой всего 20-30 сантиметров. Это снижает себестоимость подземного сооружения.

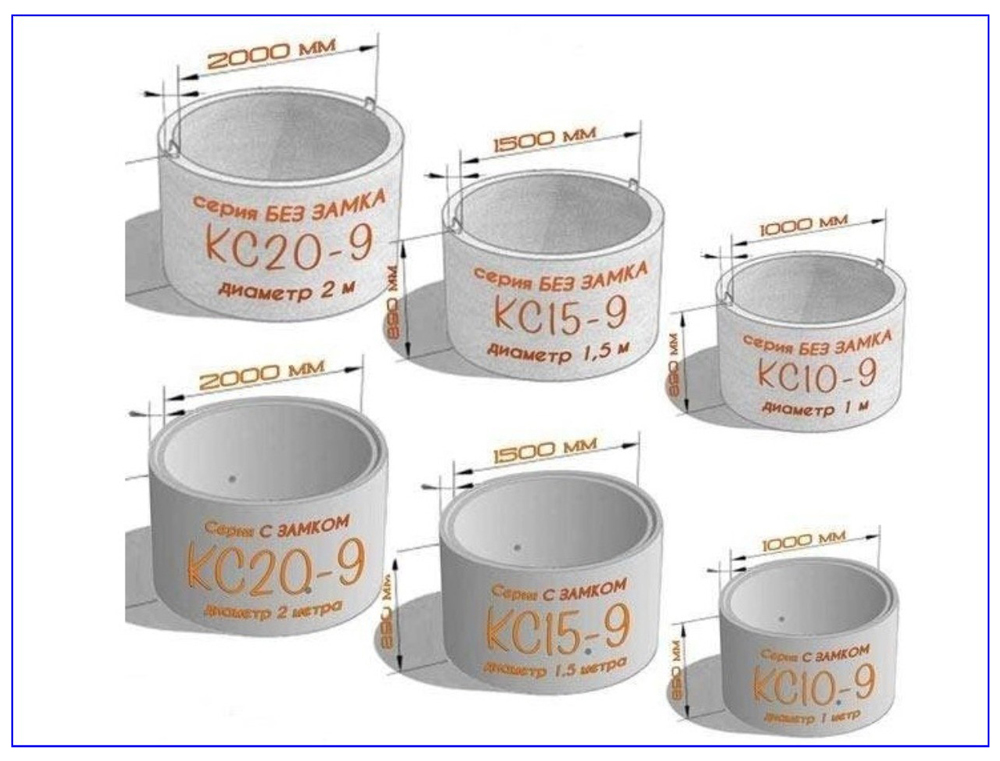

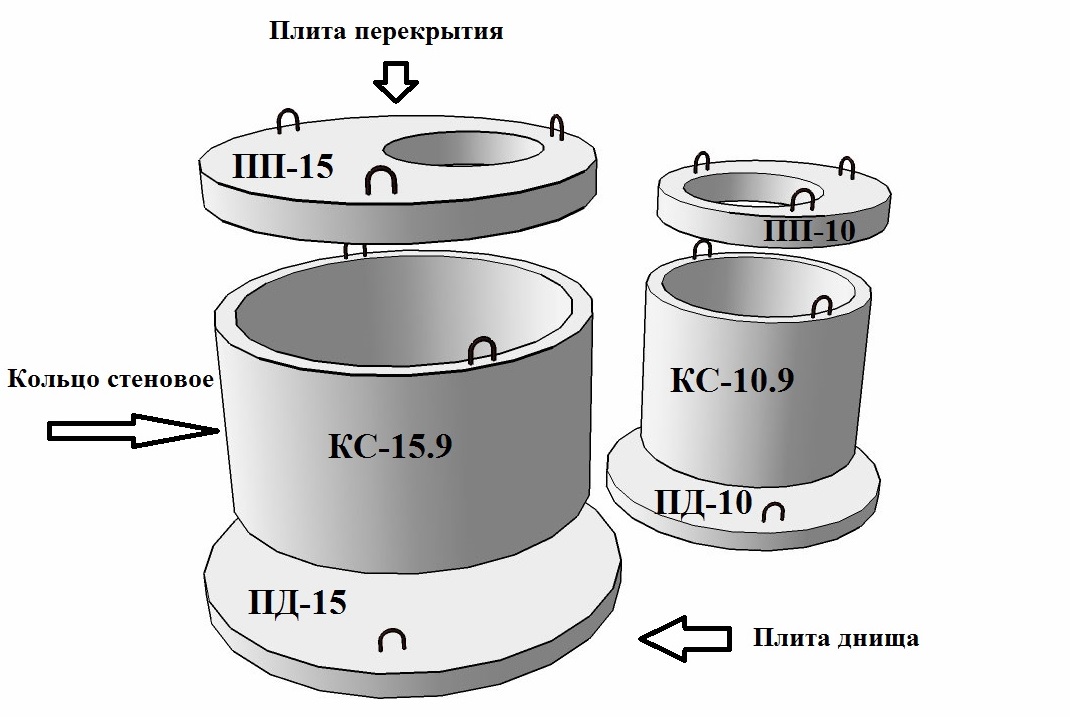

Применяются следующие виды колец:- КС — кольцо стеновое или сквозное. Представляет собой бетонный цилиндр.

Установленные один на другой, они образуют колонну колодца. Бывают разного диаметра — от 70 см до 200 см, с толщиной стенки от 5 до 10 см. Могут быть:

Установленные один на другой, они образуют колонну колодца. Бывают разного диаметра — от 70 см до 200 см, с толщиной стенки от 5 до 10 см. Могут быть:- обычные с ровным краем, стандартной толщиной стенки;

- со сформированным выступом — для замкового стыка;

- усиленные — с большой толщиной стенки для случаев глубокого заложения;

- армированные — с введенной арматурой.

- КЦД — кольца бетонные с дном. Представляют собой подобие стакана с литым дном. Устанавливаются при сборке канализационных колодцев и отстойников, септиков. Гарантируют герметичность и ускоряют монтаж — не надо заливать плиту для дна.

- КЦО — кольцо опорное. Устанавливается на собранную колонну под горловину. Позволяет вывести крышку колодца на нужную высоту.

- КО — кольцо опорное. Устанавливается в качестве фундамента колодца.

Имеет небольшую высоту, но толстые стенки.

Имеет небольшую высоту, но толстые стенки.

По стандарту стенки колец могут иметь технологический уклон не более 1.5%. Но при этом толщина стенки и внутренний диаметр посередине высоты должны совпадать с нормативными. А вообще, ровные стенки, отсутствие каверн и трещин — признак нормального качества.

Плиты для перекрытия и основания

Еще при устройстве колодцев могут понадобиться плиты. Некоторые из них кладут на дно, другими закрывают сверху. При устройстве питьевых колодцев, бетонные плиты кладут нечасто — чаще делают домик для колодца. При сборке септиков из колодезных колец, часто плиту основания заливают, а не укладывают готовую. Так что без этих изделий можно обойтись, но их использование сокращает сроки работ. Вообще, в ГОСТе есть такие виды плит для колодцев:

- ПН — плита днища. Это плоский круглый блин, который кладут на дно вырытого котлована.

- ПО — плита опорная. Это прямоугольная плита с круглым отверстием по центру. Ею накрывают колодец, если сверху требуется прямоугольная, а не круглая площадка.

Виды плит перекрытия для колодцев - ПД — плита дорожная. Похожа на ПО, только имеет прямоугольные габариты и большую толщину. Кладут на верхнее кольцо колодца, если он выходит на проезжую часть.

- ПП- плита перекрытия. Это круглый блин с круглым отверстием под крышку люка. Отверстие смещено к одному из краев для более удобного доступа.

Стандарт допускает наличие скоса на боковых гранях плит, изготовленных в неразъемных формах. Но качество бетона, отсутствие трещин, каверн и других серьезных изъянов — все это признаки нормального качества.

Классификация железобетонных стеновых колец

Железобетонные кольца изготавливают по установленным стандартам. Все этапы производства строго контролируются. А множество типов конструкций и их размеров позволяет использовать их как на производстве, так и в частных целях.

Выделяют следующие виды железобетонных колец:

- Стандартная модель;

- Еврокольца

- Монолитный стакан.

Стандартные изделия обладают гладким и ровным ободом по верхнему и нижнему краю. При установке такие модули крепятся друг за другом и закрепляются металлическими скобами. Стык заделывается раствором цемента или ремонтными смесями.

Евромодели производят с удобным замковым креплением. Верхняя часть этих колец характеризуется наличием выступов, нижняя‒ глубокими выемками. При установке элементы сопоставляются друг с другом, формируя крепкое и монолитное соединение. Такой вид колец позволяет значительно сократить время установки и при этом создать максимально крепкую установку.

Монолитным стаканом является соединение рядового кольца с днищем. Позволяет создать максимальную герметичность. Поэтому часто используется в канализационных системах.

Существует также несколько видов железобетонных крышек, среди которых:

- Стандартные колодезные перекрытия.

Крышки устанавливаются на верхнее стеновое кольцо с помощью цементного раствора.

Крышки устанавливаются на верхнее стеновое кольцо с помощью цементного раствора. - Крышки с отверстиями прямоугольной формы для дождеприемника. Имеют диаметр 8 мм.

- КЦП крышки. Выполняются из тяжелого морозоустойчивого бетона с высокой водопроницаемостью.

Классификация ЖБИ колец

Железобетонные кольца представляют собой цельные цилиндрические конструкции. Выпускаются кольца из специализированных бетонных смесей, щебня разной фракции, а также особых химических составов. Изделия укрепляются прутьями из металла и проволокой, для того чтобы повысить их прочность и увеличить силу сопротивления к растяжению и сжатию при эксплуатации. Большой спрос на этот вид изделий обусловлен широким списком достоинств их использования. Они высокопрочные и способны выдерживать большие внешние нагрузки.

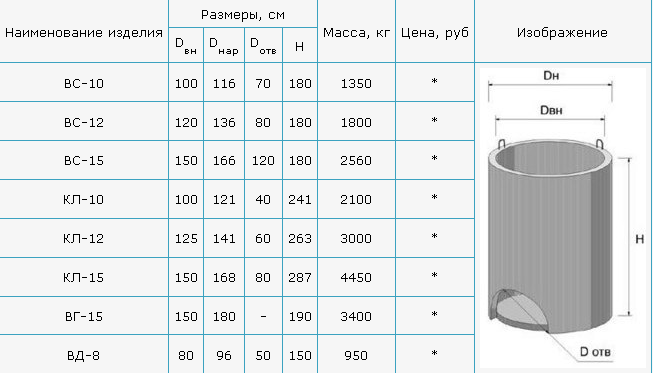

Железобетонные кольца отличаются по строению в зависимости от их предназначения. Согласно ГОСТу 8020-90 кольца по строению подразделяются на следующие типы:

Согласно ГОСТу 8020-90 кольца по строению подразделяются на следующие типы:

- КФК‒ используются в хозяйственных канализациях;

- КДК‒ модули внутриквартальной системы;

- КЛК‒ модули ливневок;

- КВГ‒ изделия для водо- и газопроводной системы;

- КС‒ стеновые или сквозные кольца;

- КО‒ опорное ЖБ кольцо;

- ПО‒ обозначение опорных плит;

- ПД‒ обозначение дорожных плит;

- ПН‒ плита дна;

- ПП‒ описывает плиты перекрытия.

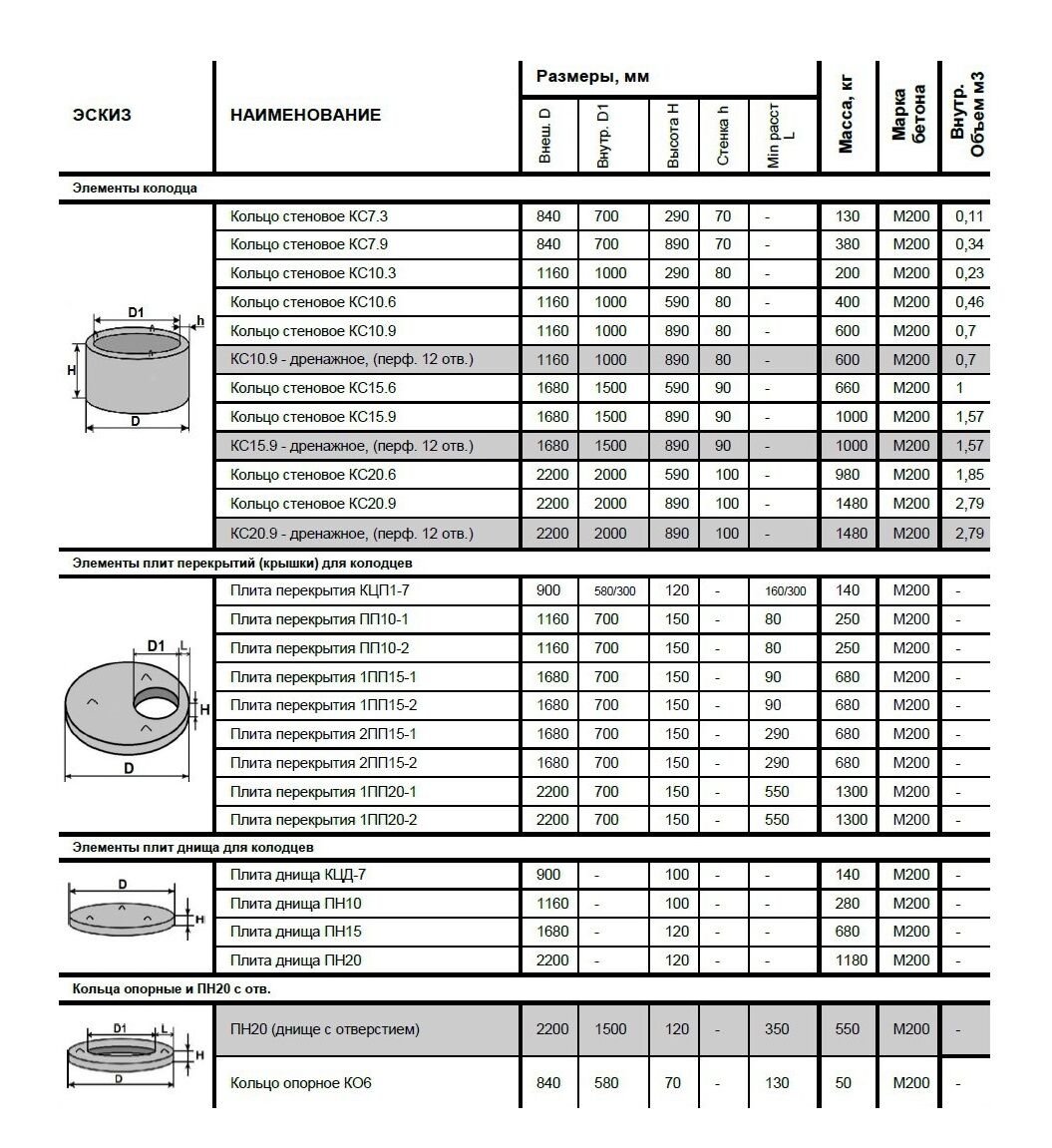

Все железобетонные изделия имеют маркированный номер согласно ГОСТ 23009. Это обозначение состоит из букв и цифр группы, разделенных между собой дефисом (например, 2ПП20-2). Буквенно-цифровая часть маркировки описывает типоразмер изделия. Буквы описывают строение ж/б конструкции, а цифры вначале шифра содержат информацию о серийном номере изделия. Наличие цифр после буквенной аббревиатуры для каждой группы изделий имеет свое значение:

Наличие цифр после буквенной аббревиатуры для каждой группы изделий имеет свое значение:

- у рабочих камер и опорных колец показывается информация о внутреннем диаметре;

- для плит днищ и перекрытий внутренний диаметр колодца;

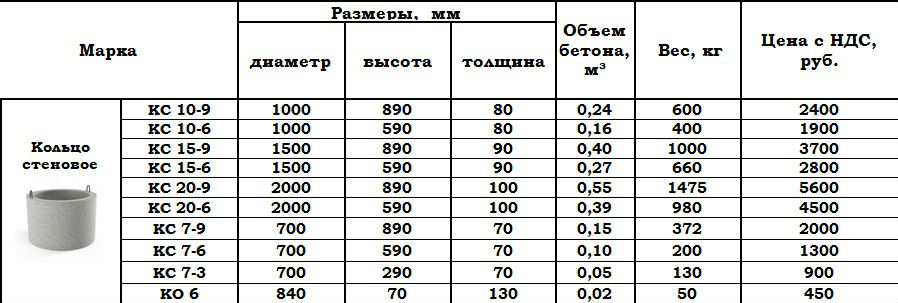

- у стеновых колец в комбинации цифр заложена информация о его внутреннем диаметре и высоте;

- у опорной и дорожной плиты показывается информация о диаметре отверстия.

Вторая часть маркировочного шифра у плит перекрытий обозначает принадлежность к группе по несущей способности.

В третьей части обозначения у плит перекрытий или второй части для всех остальных железобетонных конструкций указывается:

- степень проницаемости бетона (для ЖБИ, эксплуатируемых в сложных условиях). Этот показатель обозначается прописной буквой в зависимости от типа бетона.

- Н‒ бетон нормальной проницаемости;

- П‒ бетон низкой проницаемости;

- О‒ бетон особо низкой проницаемости (используется редко).

Наличие добавочных отверстий или выемок маркируется арабской буквой или цифрой.

В качестве примера можно рассмотреть маркировку плиты-перекрытия, предназначенной для колодцев, с диаметром в 2000 мм и с диаметром внутреннего отверстия в 1000 мм, относящегося к 1 группе несущей способности: 2ПП20-1.

Нормативные документы

Железобетонные крышки, кольца и плиты изготавливаются в соответствии с ГОСТом 8020-90 и серии 3900.1-14. В первом документе описывается подробная характеристика ЖБИ, а в серии подробно рассмотрены указания по применению колец, а также их чертежи.

Отличительной особенностью железобетонных колец, предназначенных для колодцев, является устойчивость к низким температурам и воде. Такие изделия служат опорой для колодцев, обеспечивая им стабильное положение. Широкий спектр преимуществ и универсальность свойств такой продукции позволяет использовать их при монтаже разнообразных подземных сетей. Чаще всего они применяются для следующих систем:

- водопроводные системы;

- хозяйственные канализации;

- колодцы;

- септические системы;

- тепловые сети;

- газовые проводы;

- промышленные сливы;

- выгребные канавы.

ЖБИ кольца подходят для личных нужд и для промышленной сферы. Наибольшую трудность при установке бетонных колец создает массивность изделия, что вынуждает применять спецтехнику для крупногабаритных грузов.

Сырьем при производстве железобетонной продукции служит специализированная бетонная смесь. Такая смесь состоит из:

- свежего цемента без добавок, обладающего свойствами быстрого набора прочности. Тяжелый бетон изготавливается согласно. Этот документ описывает классы и марки бетона по прочности на сжатие, которые указываются в рабочих чертежах конструкции.

- Крупнозернистого песка;

- щебня с фракцией не более 20 мм;

- технической воды без добавления примесей;

- суперпластификатора.

Для укрепления конструкции производители используют арматурную сталь. Для этих целей применяют сталь нескольких видов:

- стержневую упрочненную сталь, классов Ат-IVС и Ат-IIIС;

- стержневую горячекатанную сталь, классов А-I, А-II и А-III;

- арматурную проволоку класс Вр-I.

Железобетонные изделия рекомендовано изготавливать, опираясь на нормативную документацию. Любое нарушение в процессе производства может привести к серьезным ошибкам в работе канализаций, или при строительстве зданий и сооружений.

видов, технология производства, маркировка + лучшие производители

Человеку, привыкшему к удобствам, трудно обойтись без гидротехнических сооружений в своем загородном хозяйстве.

Для сооружения простого септика, коллектора или колодца часто используют бетонные кольца для канализации, как наиболее оптимальный и экономичный вариант. Бетонные изделия привлекают низкой ценой, простотой и скоростью монтажа.

Из этой статьи вы узнаете о видах колец для канализации, их размерах, особенностях. Мы познакомим вас с лучшими производителями этой продукции и их ценами.

Содержание статьи:

- Общие характеристики колец

- Классификация конструкций

- Размеры бетонных колец

- Маркировка ГОСТ

- Назначение бетонных колец

- Основные сильные и слабые стороны es

- Технология производства бетонных колец

- Технология №1 — метод вибролитья

- Технология №2 — вибропрессование колец

- Технология №3 — Домашнее производство

- Верхнее ЖБИ

- Место №1 — ВТГ Строй в МО

- Место №2 — Диалог Билд

- Место №3 — Компания ООО «ТСК Синегорье»

- Место №4 — Предприятие ЮгСтройКомплект 90 014

- Выводы и полезное видео по теме

Общая характеристика колец

Бетонные кольца нужно выбирать исходя из конструкции канализации, где размеры колодца и его тип обосновываются расчетами. При этом продукт должен иметь светло-серый цвет, свидетельствующий о том, что он хорошо высушен.

При этом продукт должен иметь светло-серый цвет, свидетельствующий о том, что он хорошо высушен.

На поверхности бетонных канализационных колец исключается наличие видимых дефектов в виде пустот, выступающего щебня и других дефектов.

Бетонные изделия являются отличным материалом для строительства канализационной системы. Но следует знать, что в этой категории стройматериалов существует множество видов, отличающихся характеристиками и размерами. Остановимся на этом подробнее.

Классификация конструкции

По конструкции бетонные кольца делятся на два больших класса: шов , с замковым соединением и прямой .

Первые из них имеют выступы в верхней части и пазы в нижней. При установке изделия вставьте один в другой. Выступ совмещается с пазом и в результате получается прочное герметичное соединение, не подверженное сдвигу ни в каких условиях.

Складчатые кольца для канализации могут быть разного размера, обязательно один — соединение настолько прочное, что изделия не нужно дополнительно соединять друг с другом

С помощью колец с замковым соединением можно получить не только плотный, устойчивый ствол, но и идеально ровный. В случае неустойчивых грунтов это лучшее решение.

В случае неустойчивых грунтов это лучшее решение.

Прямые или сплошные кольца с гладкими стенками. Их соединяют между собой с помощью дополнительных элементов – металлических скоб, а затем шов замоноличивают цементом. Кольца этого типа дешевле первого, но и менее надежны.

Эти изделия отличаются друг от друга не только способом соединения, но и наличием дна. У одних он есть, а у других отсутствует. Первые выгодны тем, что при их размещении на дне котлована нет необходимости в бетонировании.

Размеры бетонных колец

Во избежание проблем при установке из-за неправильного выбора колец необходимо знать, что в основном они различаются внутренним диаметром. Толщина стенки у разных изделий также существенно отличается – 70-200 мм.

Таблица с основными параметрами облегчит выбор размеров бетонных колец для строительства канализации.

Планирование места для канализации возможно только с учетом размеров кольца. Подходит ли бетонный элемент по параметрам, можно определить, рассчитав его объем

Регулирует все параметры ГОСТ 8020-90 . Помимо вышеперечисленного существуют специальные таблицы, в которых кроме линейных размеров кольца указывается полезный объем и класс бетона, из которого оно изготовлено.

Помимо вышеперечисленного существуют специальные таблицы, в которых кроме линейных размеров кольца указывается полезный объем и класс бетона, из которого оно изготовлено.

Поскольку для домашней канализации используются в основном кольца высотой от 0,8 до 0,9 м, то перепады по высоте не очень заметны.

Имея готовые параметры, можно выполнить предварительные расчеты относительно рационального устройства канализационной системы.

Тип соединения не единственное отличие конструкции колец. Есть изделия с дном, что является отличным решением для устройства первой камеры отстойника.

Маркировка ГОСТ

На бетонные кольца производители наносят маркировку в соответствии с нормами ГОСТ. Ее прочтение позволит определить назначение изделия.

Обозначения расшифровываются следующим образом:

- Коп — настенное кольцо;

- Клк — элемент ливневой канализации или водостока;

- КО — кольцо для фундамента или опоры;

- CVG — продукто- или газопровод;

- КФК — кольцо бетонное для сооружения коллекторов или дренажных систем;

- КСД — кольцо бетонное с дном.

За этими символами следуют две числовые группы. В первом – диаметр изделия, а во втором – высота в дециметрах. Итак, обозначение COP 20 — 9 читается как настенное кольцо диаметром 20 см и высотой 90 см.

Иногда в маркировке присутствует и степень проходимости в виде символов «О» , «П» , «Н» . Первый указывает на особенно низкое значение параметра. Второй — на пониженный, а третий — на нормальный.

Толщина стенок кольца выбирается исходя из типа грунта. При пренебрежении этим правилом канализационный колодец может разрушиться из-за сжимающих нагрузок.

Чаще всего автономные коллекторы состоят из колец, размеры которых соответствуют нормативным требованиям.

Назначение бетонных колец

Канализационные колодцы являются основной областью применения бетонных колец, но отнюдь не единственной.

Поскольку проницаемость их стенок низкая, изделия применяют для устройства:

- коллекторов как основного элемента канализационной системы города;

- люки;

- газовые установки;

- водозаборные пункты;

- ;

- прокладка всех видов кабелей под землей.

Бетонные кольца можно закапывать в любой тип почвы. Изделия легко переносят агрессивную среду.

Основные сильные и слабые стороны

Несмотря на различия бетонных колец по конструкции, размерам, назначению и цене, они имеют как общие недостатки, так и недостатки.

Преимущество этих продуктов:

- Длительный срок службы. Если кольцо изготовлено из качественных комплектующих и снабжено надежным армирующим каркасом, то оно не изменит своих прочностных характеристик до 20 и более лет.

- Сопротивление сжатию более чем удовлетворительное.

- Простой и быстрый монтаж.

- Влагостойкие стены с надлежащей гидроизоляцией.

- Гладкая высококачественная поверхность, за которой легко ухаживать.

- Устойчивость к грунтовым водам и сдвигу.

- Высокая морозостойкость.

Поскольку бетонные кольца в канализационных системах эксплуатируются в агрессивной среде, для них очень важен такой показатель, как низкая водопроницаемость поверхности.

Несмотря на то, что в последнее время стали очень популярны пластиковые кольца, изделия из бетона не потеряли своей актуальности. Особенно широко они используются в частных хозяйствах.

Железобетонные кольца имеют недостатки. К ним относятся:

- Большой вес, из-за чего при монтаже не обойтись без использования спецтехники.

- Для доставки к месту установки необходимо обустроить подъездные пути.

- При использовании колец без замка необходимо тщательно герметизировать стыки.

- Когда изделия подвергаются неравномерным нагрузкам, могут появиться трещины.

Чтобы крепление колец между собой было более надежным, их скрепляют изнутри пластинами. Один из концов закреплен на нижнем элементе, а второй на верхнем.

Для устройства канализационного колодца утрамбовывают дно ямы, устраивают песчаную подушку 30 см, на нее укладывают кольцо с дном или опорную плиту. Обязательно проверяйте горизонтальность, иначе получится перекос, который непросто выровнять

Колодец из колец большого диаметра накрывается плитой с . Для небольшой конструкции сам люк служит потолком.

Для небольшой конструкции сам люк служит потолком.

Технология производства бетонных колец

Изготавливают кольца из цемента марки не ниже М200. Для изготовления колец по ГОСТ 7473-2010 Применяют марку М400 . В качестве дополнительных ингредиентов выступают песок, гравий, вода, пластификатор.

Существует два способа изготовления бетонных колец: вибролитьем и вибропрессованием. Первый используется для небольшого объема производства, а второй считается промышленным.

Общим для этих двух технологий является арматура, которую укладывают перед заполнением виброформы или вибропресса бетонной смесью. Предварительно его обвязывают в кольцо, по высоте равное высоте готового изделия. Это придает кольцам дополнительную прочность.

Для предотвращения прижатия армирующей сетки к стенкам формы предусмотрены специальные пластмассовые фиксаторы армирования. Надеваются на проволоку

Для того, чтобы прочно связать бетонные заполнители и превратить его в прочный цементный камень, бетонные кольца после формирования пропаривают. Это ускоряет гидратацию вяжущих. После достижения кольцами опалубочной прочности их снимают с поддона и отправляют на место хранения.

Это ускоряет гидратацию вяжущих. После достижения кольцами опалубочной прочности их снимают с поддона и отправляют на место хранения.

Железобетонные кольца укладывают в пропарочную камеру после завершения формирования. Температуру в закрытой камере на стадии нагрева постепенно повышают — в течение часа на 20-25°С.

При несоблюдении этого правила на поверхности изделий могут образоваться трещины в результате появления в бетоне чрезмерных напряжений из-за резкого скачка температуры.

Собственно пропаривание проводят при температуре от 70 до 90°С. Затем происходит постепенное охлаждение. По принципу функционирования различают камеры периодического и непрерывного действия для пропаривания.

Хранить кольца на складе в закрытом или открытом виде. Их можно расположить рядами или вставить друг в друга, если позволяет размер.

Технология №1 — метод вибролитья

Преимущества этого метода в том, что для организации производства не требуются большие площади. Достаточно небольшой участок с твердой поверхностью.

Достаточно небольшой участок с твердой поверхностью.

Кроме того, используемые формы легкие. Они разборные, поэтому для вывоза готового изделия не нужен ни кран, ни кран-балка.

Форма 6 м 3 для железобетонных колец легко разбирается. Изготовлен из металла толщиной 2 мм. Верхняя и нижняя конструкции оснащены кольцевыми усилителями. Сборка с замковыми клиновыми соединителями

Процесс изготовления состоит из нескольких этапов:

- Смазать и собрать формы на месте заливки.

- Заполните формы бетоном.

- Уплотнение бетона с помощью глубинного вибратора.

- Оставить смесь в формах до застывания. Обычно время ожидания составляет от 6 до 8 часов.

- Разбирать конструкцию силами 2-4 человек.

Обычно цикл заливки формы объемом 6 — -6,5 м 3 занимает от 4 до 5 часов.

Технология №2 — вибропрессовые кольца

Производство по этому способу не требует большого количества форм, так как производительность вибропресса позволяет получить около 35 изделий за 8 рабочих часов. Бетонная смесь подается на стационарный вибропресс, механизированный с помощью ленточного конвейера или асфальтоукладчика.

Бетонная смесь подается на стационарный вибропресс, механизированный с помощью ленточного конвейера или асфальтоукладчика.

В случае использования конвейера смесь укладывается в форму вручную, а асфальтоукладчик позволяет обойтись без применения ручного труда.

Технологический процесс состоит из нескольких операций:

- Наружная съемная опалубка и запорная часть поддона размещаются внутри вибропресса.

- Разбрасыватель асфальтоукладчика фасонный.

- Выгрузите смесь в форму и уберите шпатель в сторону.

- Установите гидравлический штамп на пресс-форму.

- Начать процесс прессования. При этом кольцо затирочной машины вращается и образует замковую часть. На нем есть ограничители, позволяющие четко формировать размеры.

- Пуансон извлекается из формы.

- Выполните зачистку изделия. Используйте для этого специальное устройство. Иногда используют приспособление от вилочного погрузчика, закрепляя его на кран-балке или используют сам вилочный погрузчик.

- Демонтируйте нижние захваты, удерживающие кольцо.

После того, как форма снята с кольца, в нее помещается другой поддон и возвращается в вибропресс.

Для равномерной укладки бетона его распределение по форме производят вибрацией. Вибраторы расположены как сверху, так и внутри. Поднимают бетонную смесь снизу, а перфоратором сверху ее обжимают

Если сравнить вибропресс с виброформой, то становятся очевидными его преимущества, влияющие не только на производительность, но и на качество конечного продукта.

Гидроцилиндр (пуансон), установленный на поворотной балке, обеспечивает сильное прессование. Так как фракции заполнителя, отличающиеся по размерам, попеременно подвергаются вибрации разной частоты, виброуплотнение получается более качественным.

В результате получается качественная поверхность, которую невозможно получить с помощью виброформ. Замок, образованный прессованием, характеризуется высокими показателями прочности.

Технология №3 — Домашнее производство

Железобетонные кольца можно изготовить в домашних условиях. Для этого помимо материалов потребуются специальные формы. Вы также можете сделать их самостоятельно.

Для этого помимо материалов потребуются специальные формы. Вы также можете сделать их самостоятельно.

Проще всего использовать толстостенные стволы. Один из них большого диаметра, а сечение другого должно отличаться в меньшую сторону настолько, чтобы получилась стенка толщиной около 8 мм.

Оба сосуда удаляют дно. Внутренний ствол делают выше наружного сантиметров на 10. Для удобного снятия опалубки с готового изделия на бочках делают продольный разрез, разделяющий их на две части.

Элементы стволов соединяются с помощью «ушек», забивая в них клинья. Сделать это можно с предварительно приваренными уголками, просверленными в них отверстиями и стянутыми болтами

Для предотвращения перекоса стенок формы необходимы распорки, чтобы опалубка не деформировалась. При подготовке к использованию малая часть формы вставляется в большую. При этом следят за тем, чтобы зазор был равномерным по всей окружности.

Сверление отверстий под стопорные шпильки. Далее шпильки вставляются в подготовленные места, плотно затягиваются гайками.

Есть еще один вариант изготовления формы — из металлической полосы и деревянных брусков. Из полосы делают рейку, ширина которой равна высоте железобетонного изделия с добавлением 10 см.

Сбоку по краю полоски, снизу и сверху на форме нужно загнуть бортики. Эта деталь нужна сбоку для сверления отверстий под стягивающие болты

На верхнем ободе делаются насечки, а затем из заготовки изготавливается кольцо. Для придания ему жесткости изготавливается деревянный каркас путем вырезания деревянных кусков длиной около 23 см и прикрепления их под бортиком. Чтобы не гнуть стены, также укрепляют высоту.

Если у вас есть опыт работы с деревом, вы можете делать деревянные формы. Металлическое кольцо используется для фиксации деревянных планок. Закрепите его снаружи формы большего диаметра и изнутри меньшей части опалубки.

Также рекомендуем вам ознакомиться со статьей, где мы дали подробную инструкцию по изготовлению бетонных колец своими руками. Подробнее — см.

Лучшие производители бетонных колец

Бетонные кольца производятся многими предприятиями России. Среди них можно выделить компании, продукция которых пользуется особым спросом.

Место №1 — ВТГ Строй в МО

Компания «ВТГ Строй» в Мытищах недавно начала производить железобетонные кольца различного назначения, в том числе и канализационные. Здесь изготавливаются стеновые изделия, с днищем, дополнительными, бетонными крышками, отдельным колодезным дном.

Есть фальцованные кольца и без замков. Все имеют паспорта и сертификаты.

Особой популярностью пользуются следующие изделия:

- Кольцо КС со складкой и прямым отрезком 90 — 100 см в комплекте с крышкой и люком;

- КС изделие с замком и без замка диаметром 90 — 150 см в той же комплектации;

- Кольцо КС, как с замком, так и без, с крышкой и люком диаметром 90 — 200 см.

Мощности предприятия позволяют отгружать продукцию во все регионы России. Стоимость одного кольца около 2,1 тонны.

Место №2 — Диалог Строй

Новокузнецкая компания «Диалог Строй» поставляет железобетонные изделия по всему региону.

Зимой компания предоставляет льготы своим клиентам. При условии предоплаты, фиксации цен, всех видов скидок

В ассортименте представлены следующие наименования продукции:

- КС 7-9 — с толщиной стенки 80 мм;

- КС 10-9 — с одинаковыми стенками;

- КС 15-9 — со стенками 100 мм;

- КС 20-9 — со стенками одинаковой толщины.

По индивидуальным заказам возможно изготовление колец с другими параметрами. Цена на продукцию от 1,7 т.р.

Место №3 — компания ООО «ТСК Синегорье»

Популярностью среди потребителей пользуется продукция компании ООО «ТСК Синегорье». Изготавливают железобетонные кольца для канализационных колодцев, люки для них, днища, дополнительные кольца.

Средняя стоимость кольца около 2,7 тонн. Компания находится в Кирове, но поставки осуществляются по всей России.

Место №4 — Предприятие ЮгСтройКомплект

Краснодарское предприятие ЮгСтройКомплект также производит большой ассортимент железобетонных изделий. Высота колец 0,9м, диаметр от 100 до 200 см. Цена одного изделия от 1,4 тонны.

Выводы и полезное видео по теме

Технологический процесс изготовления канализационных колец методом вибропрессования:

Процесс изготовления колец своими руками в следующем видео:

Чтобы выполнить безупречно, необходимо заранее изучить информацию об этих изделиях, особенностях их установки. Следующий важный этап – подготовка, включающая проектирование системы, проектирование.

Для предотвращения аварий в автономной канализационной системе при ее установке необходимо соблюдать существующие нормы.

Если после прочтения материала у вас возникнут вопросы, задавайте их в поле ниже, и мы постараемся оперативно на них ответить. Там вы сможете дополнить эту статью интересной информацией по теме.

Там вы сможете дополнить эту статью интересной информацией по теме.

Уплотнительная прокладка для бетонных труб с ограниченной канавкой

Уплотнительная прокладка Press-Seal для бетонных труб с ограниченной канавкой. Простой дизайн идеально сочетается с необходимым соединением для идеальной посадки каждый раз.

Категория: Прокладки для бетонных труб

- Общие сведения

- Установка

Загрузка документов

Загрузка документации по продуктамКак это работает

- Раструб обильно покрыт смазкой.

- Прокладка обильно покрыта смазкой.

- Прокладка растягивается и помещается в канавку.

- Прокладка выравнивается по всей окружности патрубка.

- Раструб и патрубок отшлифованы, создавая водонепроницаемое уплотнение.

Почему это лучше

- Точные диаметры для самых разных конфигураций соединений.

- Простота конструкции исключает установку прокладки в неправильном направлении или месте.

- Широкий спектр компаундов, которые можно применять в различных областях.

Где использовать

- Люки

- Обводненные колодцы

- Квадратные насосные и подъемные станции

- Ливневые сооружения

- Очистные сооружения на месте

- Соединительные камеры

- Жироуловители

- Железобетонные трубы

Соответствует или превосходит

- Стандарт ASTM C 1619 для эластомерных уплотнений для соединения бетонных конструкций

- ASTM C 443 Стандартные технические условия для соединений бетонных труб и колодцев с использованием резиновых прокладок

- ASTM C 361 Стандартные технические условия для железобетонных труб с низким напором

- CSA A 257.

3 Прокладки для бетонных труб

3 Прокладки для бетонных труб

Примечание

Компания Press-Seal может изготовить прокладки для труб из маслостойкого неопрена или материалов NSF. Пожалуйста, свяжитесь с нами или вашим территориальным менеджером для получения дополнительной информации.

- С трубой следует обращаться крайне осторожно, чтобы не сколоть выступы или раструбные канавки.

- Тщательно очистите всю грязь и посторонние предметы с поверхности соединения раструба или паза трубы. Тщательно очистите втулочный или шпунтовый конец трубы,

, включая углубление для прокладки. Неправильно подготовленные поверхности раструба и патрубка

могут помешать возврату трубы или герметизации прокладки - Обильно смажьте поверхность раструбного соединения, покройте всю внутреннюю поверхность, включая входной скос, смазкой для прокладок труб Press-Seal. Колпак и прокладка, не смазанные или смазанные неправильно, могут привести к скатыванию прокладки и утечке или повреждению колпака.