Легированный чугун: марки, свойства и применение

Легированный чугун — это материал, который производится методом плавки в доменных печах. В нем может находиться разное количество углерода. В зависимости от количественного содержания этого вещества, выделяют два вида чугуна. Первый называют передельным, или белым, а второй — серым, или литейным.

Описание видов чугуна

Первый тип — это передельный чугун. Так называется материал, в котором углерод представлен в виде такого вещества, как цементит. В изломе он имеет белый цвет, откуда и пошло его название. Характеризуется такой чугун высокой твердостью и хрупкостью. Он очень плохо поддается механической обработке. При этом около 80 % всего выплавляемого чугуна является белым. Основное предназначение этого типа материала — это дальнейшая переплавка в сталь.

Серый легированный чугун — это металл, в котором углерод представлен в виде пластичного графита. В изломе его цвет — серый, что также определило его название. Хрупкость и твердость такого чугуна меньше, чем у белого, но при этом он намного лучше поддается механической обработке.

Свойства легированного чугуна этого типа состоят в следующем:

- Во-первых, он отлично сопротивляется нагрузкам сжимающего типа.

- Во-вторых, этот металл нечувствителен к дефектам поверхностного типа, а также отличается тем, что неплохо противостоит усталостному разрушению.

Однако литейный легированный чугун обладает достаточно слабой ударной вязкостью, а также низкой пластичностью. Из-за этих двух недостатков применять такой материал в конструкционных целях достаточно сложно.

Общее описание марок серого чугуна

На сегодняшний день существуют такие марки легированного чугуна серого типа: СЧ 10, СЧ 15, СЧ 18, СЧ 20 и еще несколько других. Буквы СЧ в маркировке обозначают, что это именно серый чугун, а следующие две цифры указывают на предельную нагрузку, которую может выдержать металл при растяжении. Предел прочности в таком случае измеряется в МПа.

Разновидности серого чугуна

Литейный легированный чугун имеет несколько подтипов. Одним из них стал ковкий чугун. Такое условное название получил материал, который отличается тем, что он более мягкий и вязкий, чем серый. Получают его из белого чугуна. Для этого используют процедуру отжига, которая длится достаточно долго. Маркировка здесь примерно такая же, к примеру КЧ 30-6, КЧ 33-8, КЧ 37-12. Буквы указывают на то, что этот чугун ковкий, а следующие две цифры определяют предел прочности на растяжение. А вот что касается последней одной или двух цифр, то они характеризуют максимальное относительное удлинение, которое измеряется в процентах.

Еще один подтип литейного легированного чугуна — модифицированный. Для того чтобы его получить, необходимо добавить к серому специальные элементы. Добавляются такие модификаторы до разливки вещества. В качестве добавок могут использовать алюминий, кремний, кальций и другие. Эти присадки значительно увеличивают количество центров кристаллизации. Другими словами, они способствуют значительному измельчению графита.

Благодаря таким добавкам специальный легированный чугун отличается более высокими прочностными характеристиками, меньшей хрупкостью, повышенной стойкостью к образованию трещин. Стоит добавить, что все лучшие сорта этого сплава получают именно из такого модифицированного материала.

Виды легированного сплава

Что означает легированный чугун? Легирование — это операция по введению в состав материала различных примесей, которые способны улучшить его характеристики. Для чугуна такими добавками стали титан, хром, ванадий и другие. Введение в состав легирующих элементов может увеличить такие характеристики, как прочность, твердость, износостойкость, стойкость к коррозии и множество других.

На сегодняшний день, в зависимости от количества легирующих элементов чугуна, можно выделить три его типа:

- Если присадки содержатся в количестве до 2,5 % от всей массы, то это низколегированный чугун.

- Среднелегированными называют те материалы, содержание веществ в которых находится в пределах от 2,5 до 10 %.

- Последний тип — высоколегированные, если содержание модификаторов суммарно превышает 10 %.

Вещества для легирования, маркировка

По ГОСТу легированный чугун должен содержать определенное количество веществ для использования в определенной сфере. Кроме того, маркировка также является стандартной. К примеру, ЧН15Д7Х — это высокопрочный сплав, в котором содержится 15 % никеля, 7 % меди и примерно 1 % хрома. Как можно заметить, в маркировке легирующие элементы отмечаются одной буквой, после которой идет цифра, указывающая на количественное содержание добавки. Однако может быть и так, что цифра отсутствует, как после хрома. Это означает, что содержание вещества в составе — около 1 %.

Что касается изготовления такого чугуна, то обходится оно достаточно недорого. При этом конечный продукт обладает достаточно высокими эксплуатационными свойствами. Благодаря этим двум факторам область применения описываемого материала постоянно увеличивается.

Виды легированного сплава

Естественно, что добавление в состав какого-либо вещества будет увеличивать какую-либо определенную характеристику. Поэтому различают несколько классов легированных материалов.

Так, чугун может быть износостойким. Материал, относящийся к этой группе, отличается тем, что у него повышенная сопротивляемость к истиранию, которое возникает во время трения поверхности. К этой категории можно отнести антифрикционный и фрикционный чугун. Первый из названных отличается очень низким коэффициентом трения. Благодаря этому основное применение легированного чугуна названного вида — это производство таких деталей, как подшипники скольжения, вкладыши для них и прочие детали со схожими требованиями.

Фрикционный же материал, наоборот, характеризуется достаточно высоким коэффициентом трения, а потому чаще всего он применяется в производстве тормозных устройств для самых разных механизмов, оборудования и т. д.

Нержавеющий чугун

Многие знают о том, что существует металл, который называют нержавеющим. На самом деле, это не совсем точное определение. Просто такие сплавы отличаются тем, что стойкость к коррозии у них достаточно высокая. Наибольшее распространение названный чугун получил в кораблестроении. Если ввести в состав железа более 12 % хрома в качестве легирующего элемента и максимально снизить содержание углерода, то в результате получится именно такой сплав.

Наиболее распространенными его марками стали ЧНХТ, ЧН1ХМД, ЧН15Д7Х2. Они отличаются тем, что сохраняют высокую стойкость к коррозии даже в условиях агрессивной окружающей среды, имеют хорошую сопротивляемость к кавитации и износу в пароводяной среде.

Небольшой, но все же довольно востребованной группой является жаропрочный чугун. Основное преимущество материала заключается в том, что он достаточно плохо поддается окислению, а также отлично сохраняет свои качества в условиях повышенных температур.

Введение меди

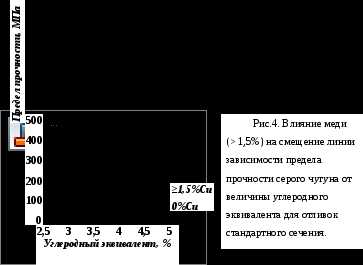

В настоящее время все чаще и чаще начинают применять чугун с добавлением меди. Внедрение этой добавки в сплав значительно улучшает его литейные качества. Лучше всего это сказывается на жидкотекучести материала. Кроме этого, значительно уменьшается склонность к появлению трещин и усадочной пористости.

Внедрение 0,5 % Cu (меди) делает чугун достаточно пригодным, чтобы отливать из него такие детали, у которых толщина стенок будет составлять от 10 до 25 мм. Если необходимо увеличить толщину стенок у будущих элементов, то придется повышать и количественное содержание меди, а также ее комплексов. Тут стоит отметить, что эффект от добавления меди можно усилить, если в сплав ввести такие элементы, как сурьма или висмут.

Если же углеродный эквивалент будет увеличиваться, то влияние меди на кристаллизацию графита уменьшается. Легирование чугуна медью может также предотвратить отбеливание в поверхностных слоях, а также значительно повышает твердость к середине. Это довольно заметно при выплавке гильз цилиндров, головок блоков из чугуна и других элементов.

Комплексно-легированный чугун

Для того чтобы успешно выплавлять чугун, который можно использовать для отливки гильз цилиндров, необходимо использовать не только разнообразные ферросплавы, но и индукционную печь. Чтобы осуществлять отливку таких деталей, используется марка ИЧХН4, ЧН1ХМД и ЧНМШ и несколько других типов. Отличительная их особенность заключается в том, что выплавка всех деталей осуществляется в тонкостенный или массивный кокиль.

Игольчатая структура и высокопрочный материал

Небольшая разновидность серого чугуна, который принадлежит к группе износостойких, — это материал с игольчатой структурой. Степень легирования у такого материала достаточно низкая. Содержание в нем кремния и углерода также достаточно низкое. В данном случае количественное содержание таких веществ, как медь, молибден, никель и некоторых других модификаторов, увеличивается в зависимости от требуемой в результате толщины стенок, а также в зависимости от способа литья, который будет использоваться.

Еще одна разновидность — это высокопрочный материал. Это небольшая разновидность серого чугуна, который отличается содержанием шаровидного графита. Для того чтобы получить такую структуру, в сплав необходимо ввести магний, церий и висмут. Добавление именно этих трех легирующих элементов превращает пластичный графит литейного материала в шаровидный. Отличается такой вид тем, что его механические качества значительно выше, чем у других типов чугуна. На сегодняшний день выпускается примерно 10 разнообразных марок сплава названной категории. Такой материал можно отлично использовать в судостроении вместо ковкого типа. А наиболее распространенным видом высокопрочного чугуна является магниевый (с большим количеством магния в составе).

fb.ru

Разновидности чугуна

1. Особенности нелегированных чугуновХарактеристики серого чугуна

Получение серого чугуна осуществляется в домне. Исходным материалом является руда. Формирования структуры серого сплава осуществляется только в условиях низких скоростей охлаждения. По своей форме углерод, который состоит в чугуне, напоминает пластинчатый графит. Именно поэтому излом характеризуется серым цветом.

Особенности маркировки

Особенности маркировки

Для маркировки серого чугуна используются буквы СЧ и цифры. Последние из них указывают на то, какой предел прочности имеет материал в период растяжения. Данный материал характеризуется универсальными литейными свойствами – малой усадкой и высокой жидкотекучестью.

Применение

Для материала характерно наличие высокой способности к рассеиванию вибрационных колебаний в условиях переменных нагрузок. Металл характеризуется высокой циклической вязкостью. Именно поэтому из данного материала изготавливают прокатные станки, станины станков. Также из серого сплава производится изготовление маховиков, шкивов, корпусов, поршневых колец и т.д.

Характеристики высокопрочного чугуна

Высокопрочный чугун характеризуется наличием графитовых включений шаровидной формы. Получение этих включений обеспечивается благодаря модифицированию магнием серого чугуна. Благодаря шаровидной форме графита, создание резкой концентрации напряжений не происходит. Именно поэтому данный материал характеризуется высоким уровнем прочности в период растяжения и изгиба.

Высокопрочный чугун характеризуется наличием маркировки ВЧ и цифрами, которые указывают на прочность данного материала. Данный металл характеризуется высокой жидкотекучестью, а также небольшой усадкой.

Если сравнивать свойства чугуна и стали, то они очень похожи между собой. Поэтому из данного материала осуществляется производство деталей турбин, коленчатых валов двигателей для таких транспортных средств, как тракторы и автомобили, звездочек, изложниц, шестерней.

Высокопрочный чугун модифицируется следующим способом: расплав сплава смешивается со специальными добавками – модификаторами, которые берутся в небольшом количестве. Это приводит к тому, что пластины графита измельчаются, и получается графит, необходимой формы. Модифицирование приводит к улучшению механических свойств сплава: возрастание вязкости, прочности и пластичности.

Характеристики чугуна, в состав которого входит вермикулярный графит

В состав данных чугунов входит графит, который имеет вермикулярную форму, а также шаровидный графит (не более сорока процентов). Для того чтобы получить чугун, в состав которого входит вермикулярный графит, его модифицируют, используя церий и магний.

Чугун имеет маркировку буквами ЧВГ, а также цифрами, которые указывают на прочность данного материала. ЧВГ характеризуется малой усадкой, также для него присуща хорошая жидкотекучесть.

Чугун, в состав которого входит вермикулярный графит, если делать оценку его механических свойств, находится между такими материалами, как высокопрочный и серый чугун. Данный материал обладает хорошей теплопроводностью, что позволяет использовать их в средах, которые характеризуются резким перепадом температуры. ЧВГ широко применяется при производстве деталей, работающих при резких перепадах температуры.

Характеристики белого чугуна

Белый чугун является универсальным материалом, производство которого осуществляется в доменной печи с применением руд. Для формирования структуры данного материала необходимо обеспечить высокую скорость охлаждения. Белый чугун характеризуется наличием в своем составе углерода, который образует цементит (Fe3C) с высоким уровнем твердости. Белый чугун невозможно подвергнуть механической обработке. Однако из него можно получить ковкий чугун или подвергнуть его легированию и значительно увеличить его износостойкость.

Характеристики ковкого чугуна

Несмотря на название, ковкий чугун не поддается ковке. Данный материал характеризуется более высоким уровнем пластичности, чем белый чугун. Ковкий чугун характеризуется хлопьевидной формой графитовых включений. Исходным материалом для производства является белый чугун. Чтобы получить ковкий чугун, необходимо нагреть белый до 1000 градусов Цельсия и выдержать 17 – 80 часов при данной температуре, после чего осуществляется медленное охлаждение до нормальных температур. Благодаря изолированной хлопьевидной форме графита обеспечивается высокий уровень прочности и пластичности данного материала.

Для маркировки ковкого чугуна используются буквы КЧ и цифры, которые обозначают прочность материала на растяжение. КЧ обладает максимально низкой жидкотекучестью и большой усадкой.

Если делать оценку механических свойств КЧ, то он занимает промежуточную позицию между сталью и серым чугуном. Ковкий чугун широко применяется для производства литых деталей, работа которых осуществляется в условиях небольших ударных нагрузок – рычагов, педалей. Также данный материал широко применяется при изготовлении трубопроводной арматуры.

2. Особенности легированных чугунов

Легированный чугун получается путём введения в состав обычного чугуна легированных компонентов, таких как кремний, хром, алюминий и другие. С помощью легирования чугун получает особые свойства. Легированные чугуны по своим особенностям могут быть:

• Износостойкими;

• Жаростойкими;

• Антифрикционными;

• Жаропрочными.

Маркировка легированных чугунов осуществляется в соответствии с типом стали: Ч является жаропрочным чугуном, ИЧ – износостойким чугуном, АЧ – антифрикционным чугуном, ЖЧ – жаростойким чугуном. После этого могут идти буквы, которые указывают на легирующие элементы. После букв идут цифры, которые рассказывают о примерном содержании легирующих элементов в процентном соотношении. При отсутствии цифры можно судить о наличии примерно одного процента легирующего элемента.

Характеристики износостойкого чугуна

Износостойкость – такое свойство материала, которое позволяет сопротивляться изнашиванию при трении. Для того чтобы обеспечить чугун этим свойством, в белый чугун добавляют хром, никель, титан, вольфрам и молибден.

Для маркировки износостойкого сплава применяют буквы ИЧ и цифры, указывающие на процентное количество легирующих элементов в них.

Износостойкий чугун характеризуется высоким уровнем стойкости к абразивному износу, что позволяет применять его для производства дисков сцепления, тормозов, деталей для насосов, которыми осуществляется перекачивание абразивных сред, деталей для пескометов.

Характеристики жаростойких чугунов

Жаростойкостью называют характеристику, при которой материал способен сопротивляться окислению в газовой среде при высоких температурах.

Обеспечение жаростойкости осуществляется в результате того, что легируется серый или белый чугун с использованием таких материалов, как кремний, хром, алюминий. На поверхности материала имеются плотные защитные окисные пленки, с помощью которых осуществляется предохранение сплава от окисления в условиях высоких температур.

Маркировка жаростойкого чугуна осуществляется с применением букв ЖЧ. После этого идут цифры, которыми осуществляется обозначение легирующих элементов.

С помощью ЖЧ изготавливаются детали, которые работают в щелочной, газовой, воздушной среде, и способны выдержать температуру до 1100 градусов Цельсия. Их применяют при производстве конструкций для таких печей, как термические, доменные и мартеновские.

Характеристики жаропрочного чугуна

Жаропрочностью называют способность металла к сохранению своих свойств в условиях высоких температур.

Жаропрочность осуществляется, если легируется серый или белый чугун с применением таких материалов, как хром, никель, молибден или медь. Все жаропрочные материалы одновременно являются и жаростойким, однако не все жаростойкие материалы являются жаропрочными. Маркирование жаропрочного сплава осуществляется буквой Ч.

Данный материал широко применяется для производства газовых печей. С его помощью изготавливают детали, установка которых осуществляется в дизельные двигатели компрессорного оборудования. Также детали из этого материала устанавливаются в саунах и банях. Жаропрочным чугуном является материал, который имеет шаровидный графит.

Характеристики антифрикционных чугунов

Антифрикционностью называют возможность материала работать в условиях трения. Антифрикционный чугун может быть серым, высокопрочным или ковким чугуном, который характеризуется перлитной или перлитно-ферритной структурой (перлита < 85 %). Для легирования антифрикционных чугунов в большинстве случаев используется хром, медь или титан.

Это приводит к получению мелкодисперсной перлитно-ферритной структуры. Антифрикционный чугун обладает следующими свойствами: высоким уровнем износоустойчивости и достаточно низкой стоимостью. Если сравнивать данный материал с бронзой, то у него ниже уровень трения.

Основой производства данного материала являются серые (АЧС), ковкие (АЧК) и высокопрочные (АЧВ) чугуны. Данный материал очень часто применяется в виде заменителя цветных сплавов. Для того чтобы материал качественно и правильно работал, ему необходимо обеспечить регулярную и качественную смазку. Если наблюдается высокая ударная нагрузка, то это приводит к снижению качества работы антифрикционного чугуна.

metallplace.ru

Условия применения марок чугуна в зависимости от толщины стенки отливки

Чугун | Толщина стенки отливки, мм, для условий применения | ||||

I | II | III | IV | V | |

СЧ 15 | <2 | 2-6 | 6-10 | 10-20 | >20 |

СЧ 20 | <4 | 4-9 | 9-15 | 15-30 | >30 |

СЧ 25 | <6 | 6-12 | 12-25 | 25-50 | >50 |

СЧ 30 | <10 | 10-15 | 15-40 | >40 | — |

СЧ 35 | <15 | 15-40 | 40-80 | >80 | — |

СЧ 40 | <20 | 20-40 | 40-120 | >120 | — |

Условия применения марок чугуна: I – применение невозможно; II – требуются специальные меры для предупреждения или ликвидации отбела (например, модифицирование чугуна или термическая обработка отливок) и повышенные затраты на механическую обработку отливок; Ш – для отливок высокой износостойкости и прочности при повышенной твердости; IV – для отливок средней твердости и хорошей обрабатываемости резанием; V – только для специальных целей (с использованием модифицирования и легирования).

Примеры применения серых чугунов для типовых деталей машин и оборудования приведены в табл.4.

Таблица 4

Применение серых чугунов для типовых деталей машин и оборудования

Область применения | Виды деталей или отливок | Марки чугуна | Особенности химического состава, % | Твердость НВ |

1 | 2 | 3 | 4 | 5 |

Автотракторостроение | Блоки цилиндров карбюраторных и дизельных двигателей | СЧ 20 СЧ 25 | до 0,6Cr, до 0,5Ni, до 0,6Cu, до 0,08Ti | 183-217 |

Головки цилиндров дизельных двигателей | СЧ 20, СЧ 25 | до 0,3Cr, до 0,5Cu, до 0,25Ti | до 235 |

Продолжение таблицы 4

1 | 2 | 3 | 4 | 5 |

Автотракторостроение | Блоки цилиндров тяжелонагруженных автомобильных и судовых двигателей | СЧ 25- СЧ 35 | 0,2-0,5Cr, до 0,85Ni, 0,35-0,85Mo | 207-248 |

Головки тяжелонагруженных двигателей | СЧ 25 | 3,5-3,7C, 02-0,4Cr, 0,5-0,7Mo | 180-229 | |

Гильзы цилиндров карбюраторных и дизельных двигателей | СЧ 20, СЧ 25 | 0,15-0,45Cr, 0,15-0,30Ni | 200-250*) | |

Гильзы цилиндров автомобильных и тракторных двигателей | СЧ 20, СЧ 25 | до 0,9P, до 0,8Cu, дo 0,6Мo | 180-240 | |

Распределительные валы дизельных и карбюраторных двигателей | СЧ 25, СЧ 30 | до 1,5Cr, до 1,3Ni, до 0,8Mo, до 0,1B | 217-321**) | |

Тормозные барабаны и диски средней нагруженности | СЧ 20, СЧ 25 | до 0,6Сг, до 0,9Ni,. до 0,6Cu, до 0,8Mo, | до 255 | |

Маховики | СЧ 25- СЧ 35 | до 0,6Cr, до 0,5Ni, до 0,6Cu, до 0,08Ti | 210-300 | |

Крышки коренных подшипников | СЧ 25 | — | ≥200 | |

Выпускные коллекторы | СЧ 15, СЧ 20 | до 0,5Mo, до 0,4Cu, до 0,05Ti | 163-255 | |

Станкостроение | Легкие отливки (толщина стенки а до 10 мм, масса М до 100кг) | СЧ 25, СЧ 30 | _ | ≥180 |

Средние отливки (а =10-20 мм, М=100-4000 кг) | .СЧ 25, СЧ 30 | _ | ≥180 | |

Тяжелые отливки (а =20-30 мм, М= 4000- 10000 кг) | СЧ 25- СЧ 35 | _ | ≥170 | |

Особо тяжелые отливки (а>30 мм, М=10000-30000 кг) | СЧ 25- СЧ 35 | _ | ≥170 |

Окончание таблицы 4

1 | 2 | 3 | 4 | 5 |

Станкостроение | Уникальные отливки (М>30000 кг) | СЧ 25- СЧ 35 | легирование Сг, Ni, Cu, Sn, Mo | ≥170 |

Тяжелое машино-строение | Крупные отливки | СЧ 15- СЧ 25 | 2,8-3,2C, 0,2-0,5Cr | _ |

Электротехническая промышленность. | Станины электродвигателей | СЧ 15 | до 0,3P, до 0,15Cr | _ |

Сантехни-ческая промыш-ленность. | Отопительные ради-аторы, секции котлов, гарнитура, ванны, трубы, раковины | СЧ 10 | 3,5-3,7C, 0,3-0,6P | _ |

Примечания: *) твердость на рабочей поверхности не менее HRC 42, **) на кулачках не менее HRC 45.

При получении отливок из серого чугуна для предупреждения отбела или плохой обрабатываемости резанием в тонких сечениях чугун в жидком состоянии перед разливкой модифицируют специальными добавками. Модифицирование обеспечивает также получение в структуре чугуна тонкостенных отливок преимущественно пластинчатого равномерно распределенного графита, что приводит к выравниванию структуры и свойств чугуна в различных сечениях отливок и повышает общую прочность чугуна.

Чаще всего в качестве универсальных кодификаторов применяют ферросилиций марки ФС 75, содержащий около 75% Si, около 1,5% Al и до 0,8% Са, а также ферросилиций в смеси с графитом, силикокальцием и лигатурами РЗМ (редкоземельных металлов). Количество вводимого модификатора составляет обычно от 0,2 до 0,6% от массы жидкого чугуна в зависимости от марки чугуна (чем выше марка чугуна, тем больше добавка модификатора).

При производстве отливок из серого чугуна с пластинчатым графитом иногда используют термическую обработку отливок. Ее применяют для снятия внутренних напряжений, обеспечения минимальных деформаций при эксплуатации, для улучшения обрабатываемости резанием, повышения механических свойств и износостойкости.

Закалку с отпуском проводят для получения мартенситной структуры и обеспечения высокой твердости и износостойкости чугуна. Нагрев под закалку проводят обычно до температур на 50-700 выше критической точки aci. Во избежание деформации деталей применяют после закалки стабилизирующий отпуск при 180-200°С.

Улучшение (закалку с высокотемпературным отпуском) применяют для получения структуры зернистого сорбита и обеспечения достаточно высоких значений прочности и твердости.

Нормализация проводится для отливок с исходной ферритной иди ферритно-перлитной структурой с целью получения перлитной структуры и повышения механических свойств и износостойкости чугуна. Нагрев проводят так же, как и при закалке, с выдержкой около 1 часа на 25 мм толщины стенки отливки. Сложные отливки рекомендуется охлаждать на воздухе до 500°С, а далее в печи со скоростью 40 градусов в час для снятия напряжений.

Высокотемпературный (880-950°С, выдержка до 5 часов) отжиг применяют для снижения твердости отбеленного чугуна.

Отжиг для снятая напряжений проводят чаще всего при температурах 500-600°С в зависимости от марки чугуна. Длительность выдержки составляет обычно 1,0-1,5 часа для отливок с толщиной стенки до 20 мм и увеличивается на 1,0-1,5 часа на каждые последующие 25 мм толщины сечения. Скорость охлаждения после отжига не должна превышать 10-30 градусов в час для отливок сложной конфигурации и 150 градусов в час для простых отливок.

Иногда проводят низкотемпературный (700-750°С) отжиг отливок для улучшения обрабатываемости резанием. Такой отжиг обеспечивает распад эвтектоидного цементита и получение мягкой ферритно-графитной структуры с твердостью НВ 130-180.

Важной характеристикой чугуна является показатель качества ПК, представляющий собой отношение значений предела прочности и твердости НВ чугуна (ПК = / HB), причем чаще всего выражают в МПа, а твердость НВ в обычных единицах твердости, условно принимаемых безразмерными.

Показатель качества, прежде всего, зависит от структуры чугуна. Поэтому его опенку удобно проводить по структурным зонам, характерным для структурных структурно-прочностных диаграмм (см. рис.1 и 2).

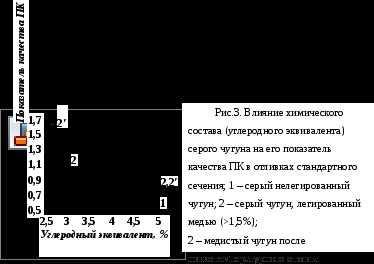

Н а

рис.3 представлена область значений ПК

для чугунов различного химического

состава (т.е. с разными значениями

углеродного эквивалента СЭ).

Зависимость 1 (для нелегированных

чугунов) получена на основе данных рис.1

для стандартных проб диаметром 30 мм

(или при толщине стенки отливки 15 мм в

случае применения формовки “по-сырому”).

Видно, что в области химических составов,

соответствующих перлитным чугунам, с

понижением углеродного эквивалента

от 4,3 до 3,3 показатель качества существенно

возрастает (до ПК ≈ 1,5), но при дальнейшем

снижения углеродного эквивалента (до

областейIIи I) начинает

резко уменьшаться, что связано с

появлением отбела в структуре чугуна.

Поэтому для серого нелегированного

чугуна следует выбирать оптимальные

составы в интервале значений СЭ=3,3-3,7%,

причем следует учитывать, что эта

рекомендация относится лишь к отливкам

стандартного сечения. В случае отливок

с другой толщиной стенки необходимо

строить зависимости, подобные кривой

1 на рис.3, для соответствующего сечения.

а

рис.3 представлена область значений ПК

для чугунов различного химического

состава (т.е. с разными значениями

углеродного эквивалента СЭ).

Зависимость 1 (для нелегированных

чугунов) получена на основе данных рис.1

для стандартных проб диаметром 30 мм

(или при толщине стенки отливки 15 мм в

случае применения формовки “по-сырому”).

Видно, что в области химических составов,

соответствующих перлитным чугунам, с

понижением углеродного эквивалента

от 4,3 до 3,3 показатель качества существенно

возрастает (до ПК ≈ 1,5), но при дальнейшем

снижения углеродного эквивалента (до

областейIIи I) начинает

резко уменьшаться, что связано с

появлением отбела в структуре чугуна.

Поэтому для серого нелегированного

чугуна следует выбирать оптимальные

составы в интервале значений СЭ=3,3-3,7%,

причем следует учитывать, что эта

рекомендация относится лишь к отливкам

стандартного сечения. В случае отливок

с другой толщиной стенки необходимо

строить зависимости, подобные кривой

1 на рис.3, для соответствующего сечения.

Из рис.3 и данных табл.2 следует, что в отливках стандартного сечения можно использовать лишь чугуны до марки СЧ 30. Применение для таких отливок чугунов более высоких марок невозможно из-за частичного или полного отбела в их структуре. Нелегированный чугун марки СЧ 35 можно использовать в основном в отливках большего сечения.

При выборе состава чугуна необходимо исходить из условия наибольшей простоты технологического процесса. Так, например, термическую обработку отливок следует назначать только в случаях предъявления к ним особых требований или при необходимости исправления структуры и повышения свойств в уже изготовленных отливках.

Более широко используется метод модифицирования, позволяющий получать высокие марки чугуна (СЧ 25, СЧ 30) без использования легирующих элементов в составе или при ограниченном их использовании. Чугуны наиболее высоких марок (СЧ 35 и СЧ 40) получают обычно с помощью легирования (см. табл.2) и модифицирования, реже с применением термической обработки. В этом случае можно обеспечить и получение высоких значений показателя качества чугуна. Примером могут служить легированные чугуны, разработанные в БГИТА. Зависимости показателя качества таких чугунов от углеродного эквивалента приведены на рис.3 в литом состоянии (кривая 2) и после термической обработки (кривая 2’), а различие в прочностных свойствах по сравнению с нелегированным чугуном – на рис.4.

Высокопрочные чугуны с шаровидным графитом (ВЧШГ)

Существенное повышение механических свойств чугуна достигается при переходе от пластинчатой формы графита к шаровидной или вермикулярной (промежуточной). Для чугуна с шаровидным графитом (ЧШГ) характерны не только высокая прочность (отсюда и название – высокопрочный чугун), но и значительные пластичность и вязкость, в связи с чем во многих зарубежных стандартах его называют пластичным чугуном.

ВЧШГ имеют широкий диапазон механических и эксплуатационных свойств. Ферритные чугуны характеризуются наивысшей среди чугунов пластичностью и вязкостью, обеспечивают литым деталям высокие хладо- и ударостойкость, хорошую свариваемость и обрабатываемость резанием. Перлитные ЧШГ хорошо сопротивляются статическим и циклическим нагрузкам, обладают высокими износо- и задиростойкостъю. В бейнитных ЧШГ сочетаются максимально высокая прочность с достаточной пластичностью, что обеспечивает высокие значения износостойкости, усталостной прочности и контактной выносливости литых изделий.

Все марки ЧШГ имеют высокий модуль упругости и значительно большую, чем у стали, демпфирующую способность. Предел текучести у бейнитных чугунов в 2,5-3 раза выше, чем у обычных конструкционных сталей.

По способности выдерживать высокие механические нагрузки при наименьших деформациях и массе деталей ЧШГ значительно превосходит сталь, ковкий и серый чугун. Масса литых деталей из ЧШГ может быть на 5-10% ниже по сравнению с литой сталью и ковким чугуном и на 10-20% меньше по сравнению со стальными поковками и штамповками.

ВЧШГ успешно заменяет углеродистую сталь и другие виды чугунов в деталях, работающих в условиях тепловых ударов, термоусталости (при температурах цикла до 600°С), низких температур (до -100°С), умеренно агрессивных сред, высоких давлений, знакопеременных динамических нагрузок.

ВЧШГ обладают хорошими литейными свойствами, что позволяет изготавливать из них высококачественные отливки с толщиной стенок от 2,5 до 1000 мм и массой от нескольких десятков граммов (например, поршневые кольца) до 200 т (станины, цилиндры, контейнеры и др.).

Высокая герметичность в сочетания с ударо- и коррозионностойкостью позволяют эффективно использовать ВЧШГ в виде наиболее экономичного материала для напорных труб и фитингов. Почти половина мирового производства ЧШГ используется на эти цели.

Свойства ВЧШГ регламентированы ГОСТ 7293-85, в котором предусмотрены 8 марок чугуна (табл.5).

Таблица 5

Марки и свойства ВЧШГ (но ГОСТ 7293-85)

Марка чугуна | В | 0,2 | , %, не менее | Твердость НВ | Ударная вязкость КС при +200С, Дж/см 2 |

МПа, не менее | |||||

ВЧ 35 | 343 | 216 | 22 | 140-170 | 80-150 |

ВЧ 40 | 392 | 245 | 15 | 140-202 | 30-80 |

ВЧ 45 | 441 | 304 | 10 | 140-225 | 30-60 |

ВЧ 50 | 491 | 314 | 7 | 153-245 | 30-50 |

ВЧ 60 | 589 | 363 | 3 | 192-277 | 10-30 |

ВЧ 70 | 687 | 412 | 2 | 228-302 | 10-25 |

ВЧ 80 | 785 | 471 | 2 | 248-351 | 10-30 |

ВЧ 100 | 981 | 687 | 2 | 270-360 | 10-20 |

Относительное удлинение, твердость НВ, а также ударную вязкость КС определяют при наличии требований в нормативно-технической документации на отливки, причем значения этих свойств могут отличаться от приведенных в табл.5.

Механические свойства ВЧШГ должны быть обеспечены в литом состоянии или после термической обработки. Механические испытания проводят на образцах, вырезанных из отдельно отлитых или прилитых к отливкам проб.

Механические свойства ЧШГ зависят от толщины стенки отливки, хотя и в меньшей степени, чем у серого чугуна. Прочность и твердость чугуна в пробах обычно выше, чем в реальных отливках. В табл.6 приведено соотношение значений механических свойств (В и НВ) в отливках и в литых трефовидных пробах, причем за единицу приняты свойства в литой пробе.

Влияние скорости охлаждения и толщины стенки отливки связано с тем, что в толстых сечениях повышается количество феррита, увеличивается опасность флотации графита и ухудшения его формы и распределения, усиливается микроликвация элементов.

Таблица 6

studfiles.net

СТРУКТУРА, СВОЙСТВА И ПРИМЕНЕНИЕ ЧУГУНОВ

пластинчатая (пластичность при этом самая низкая), а наиболее благоприятная

– шаровидная форма включений, обеспечивающая максимальную пластичность (рис. 3). Это связано с тем, что графитовые включения играют роль трещин, пустот в чугуне и являются концентраторами напряжений. Чем более компактную форму имеют эти включения, тем более «мягкий» получается концентратор напряжений и тем меньше снижение механических свойств металла за счет графита.

Серый чугун получают при медленном охлаждении металла при литье изделий, а также при повышенном содержании кремния, углерода. Обозначается он буквами СЧ, после которых ставится цифра, показывающая предел прочности при растяжении σв в кг/мм2 (ГОСТ 1412-85). Например, СЧ12

(σв = 12 кг/мм2). Применяется серый чугун для изготовления слабонагруженных деталей, работающих в легких условиях. Например, корпуса редукторов, насосов, электродвигателей, различные крышки, отопительные батареи и т.п.

Ковкий чугун получают из белого чугуна путем специального отжига. Это длительная термическая обработка, при которой белый чугун медленно нагревается до температур 950-1000 °С и после определенной выдержки медленно охлаждается. При таком отжиге происходит графитизация цементита белого чугуна с образованием хлопьевидных включений графита. Обозначается ковкий чугун буквами КЧ, после которых следуют цифры, показывающие предел прочности при растяжении σв в кг/мм2 – первая цифра, и относительное удлинение δ в % – вторая цифра (ГОСТ 1215 в редакции 1992 г.). Например,

КЧ30-6 (σв = 30 кг/мм2, δ = 6 %). Применяется этот чугун для изготовления деталей, работающих в более тяжелых условиях по сравнению с деталями из серого чугуна — при повышенных нагрузках, при знакопеременных и небольших ударных нагрузках. Например, картеры редукторов, коробок передач автомобилей, кронштейны рессор, различные крюки, фланцы и т.п.

Высокопрочный чугун получают путем модифицирования его при выплавке магнием или церием в количестве 0,05 %. Модификаторы способствуют формированию шаровидных включений графита. Обозначаются высокопрочные чугуны буквами ВЧ и цифрой, показывающей предел прочности при растяжении σв (ГОСТ 7293-85). Например, ВЧ 40 (δв = 40 кг/мм2). Применяется высокопрочный чугун для изготовления ответственных деталей, работающих в довольно сложных условиях при повышенном нагружении. Например, коленчатые и распределительные валы легковых автомобилей, прокатные валки, корпуса турбин, детали кузнечно-прессового оборудования и др.

Представляет интерес использование чугунов для деталей, работающих в специфических условиях (агрессивные среды, высокие температуры и др.). Для этого в чугуны вводят легирующие элементы, способствующие повышению необходимых свойств. Такие чугуны называют легированными или чугунами специального назначения. Они дешевле легированных сталей и вследствие лучших литейных свойств оказываются предпочтительнее для получения отливок.

studfiles.net

Области применения чугуна. | CNC Motors

Чугун широко используется при производстве изделий различного назначения. Главные качества чугуна – дешевизна, хорошие литейные качества, прочность и твёрдость.

Чугун используется там, где необходимо получить детали сложной формы и достаточной прочности. Например – станины станков, корпусные детали или художественные чугунные ограды.

Всем хорошо известны художественные украшения набережных Санкт-Петербурга, выполненные из чугунного литья. Не менее красиво оформлены ажурные литые ворота Зимнего дворца, а также другие памятники.

В автомобильной промышленности из чугуна получают блоки цилиндров двигателей внутреннего сгорания (на современном производстве используют чугун с вермикулярным графитом), а также коленчатые валы дизельных двигателей.

Чугун широко используется в сантехническом оборудовании – из чугуна делают ванные, раковины и кухонные мойки, а также отопительные радиаторы, трубы и фитинги.

Например, ванные из чугуна очень ценятся знатоками за их надёжность, прочность и неприхотливость в эксплуатации. Такие ванные могут служить десятилетиями, сохраняя первоначальный вид без изменений.

Литьё с последующим фрезерованием

Основная масса изделий из чугуна производится литьём с последующей обработкой резанием (фрезерованием).

Например, массивная станина станка отливается в форму, имеющую невысокую точность. После получения отливки ответственные части станины обрабатываются дополнительно, при помощи фрезерования, для получения высокой точности и отличного качества поверхности.

Такими местами, требующими дополнительной обработки, обычно являются – плоскости, отверстия, посадочные места для присоединения шпинделя и других деталей будущего станка и т.д.

Фрезы для обработки чугуна

Для качественной и производительной обработки чугун должен обрабатываться с соблюдением требуемых режимов резания, качественными фрезами. Какие фрезы и режимы фрезерования выбирать – желательно уточнять у специалистов.

Получить консультацию можно, позвонив по телефону 8 (499) 653-52-64, либо отправив сообщение со специальной страницы нашего сайта. Получение консультации – гарантируется!

Только надёжные концевые фрезы – девиз нашей компании! С наилучшими пожеланиями, компания CNC Motors.

cncmotors.ru