Что такое чугун? Виды чугуна, свойства и применения

Чугун – это железоуглеродистый сплав, в котором содержание углерода составляет более 2,14%. В нем также могут присутствовать постоянные примеси, а иногда и легирующие компоненты. Его механические свойства зависят от структуры и главным образом от формы, в которой находится углерод, а основными структурными составляющими являются цементит или графит и продукты распада аустенита, которые в зависимости от скорости охлаждения могут быть мартенситом, трооститом, сорбитом, перлитом и ферритом. Введение различных легирующих элементов позволяет управлять процессом графитизации и по-разному корректировать свойства чугуна.

Чугун: краткая справкаСталь и чугун – это общепринятые технические термины для обозначения сплавов железа и углерода. Содержание углерода в чугуне от 2,14% и до 6,67%, остальное – железо, примеси и легирующие добавки. Углерод может быть в виде графитовых или цементитных (Fe3C – цементит, карбид железа) включений.

Особенности и классификация чугуновОсновные примеси — кремний, сера, марганец и фосфор. Чугун применяется в литейном производстве, а также в качестве сырья используется для выплавки стали. Характеристики сплава формируются еще на стадии производства. В зависимости от параметров протекания эвтектического превращения чугуны бывают серыми (углерод в виде графита), белыми (углерод в виде цементита) и половинчатыми.

Размер и конфигурация графитовых вкраплений определяют марки чугуна и их применение. По форме графитных включений они подразделяются на чугуны с пластинчатым, шаровидным, вермикулярным и хлопьевидным графитом, а по виду металлической основы – на перлитные, перлито-ферритные, ферритные, аустенитные, бейнитные и мартенситные. Помимо углерода в чугуне присутствуют:

- сера – 0,02-0,2%;

- кремний – 0,5-3,6%;

- марганец – 0,2-1,5%;

- фосфор – 0,04-1,5%.

В зависимости от содержания дополнительных добавок чугуны разделяют на нелегированные и легированные. К легированным относятся сплавы, в которые для создания специфических свойств добавлены такие элементы, как никель, хром, медь, алюминий, титан, ванадий, вольфрам, молибден и др. В свою очередь легированные чугуны классифицируют в соответствии с основным легирующим на хромистые, алюминиевые, никелевые и т.д.

Основные различия между сталью и чугуномОсновное, чем отличается чугун от стали – это доля углерода в их составе (у стали она находится в диапазоне от 0,025% до 2,14%, у чугуна – свыше 2,14%) и содержание примесей (в чугуне их больше). Это формирует температуру плавления сплавов. Если у чугунов она составляет 1150−1250 градусов, то у сталей этот показатель достигает 1500°С.

По внешнему виду сталь будет более светлой, а серые чугуны имеют темный и матовый оттенок. Сталь легче сваривается и куется, но хуже поддается литью.

У чугунного продукта теплопроводность несколько выше, чем у стального.

Производство чугунных отливок

Виды чугунов и их применение

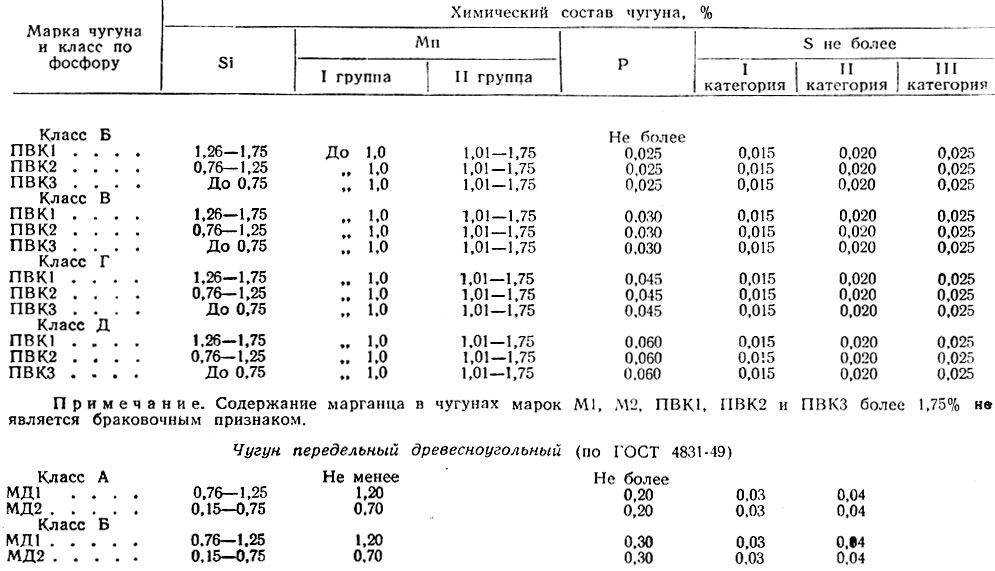

Передельный чугун

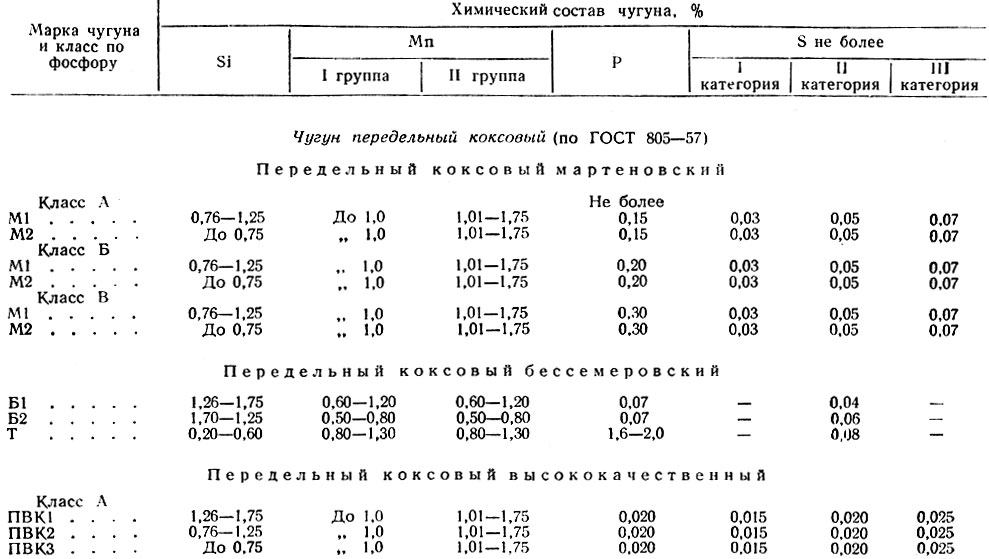

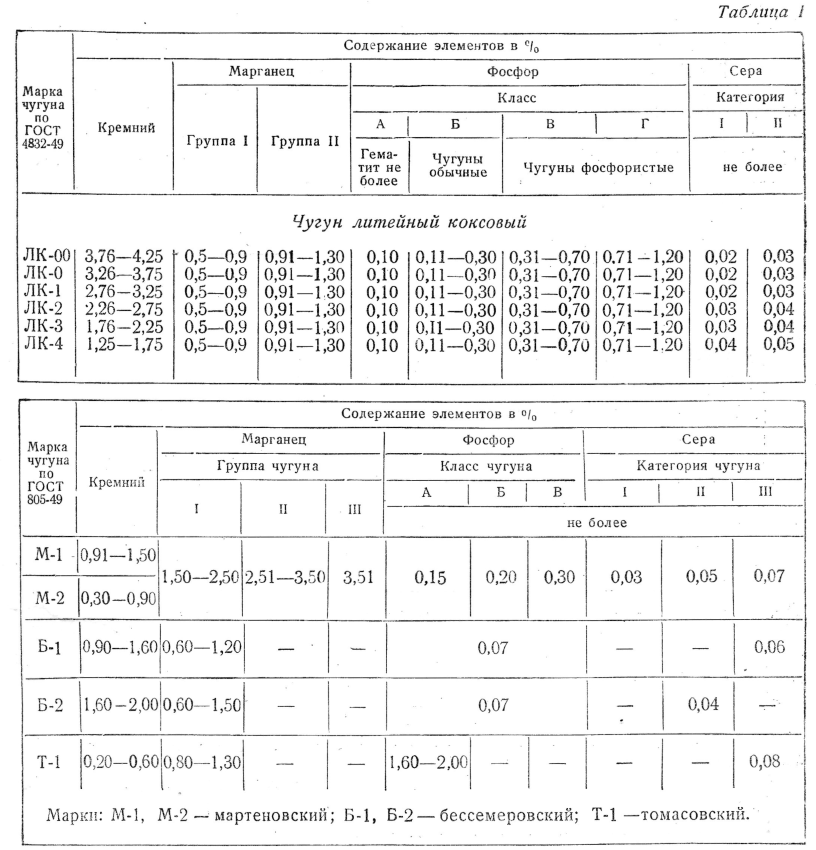

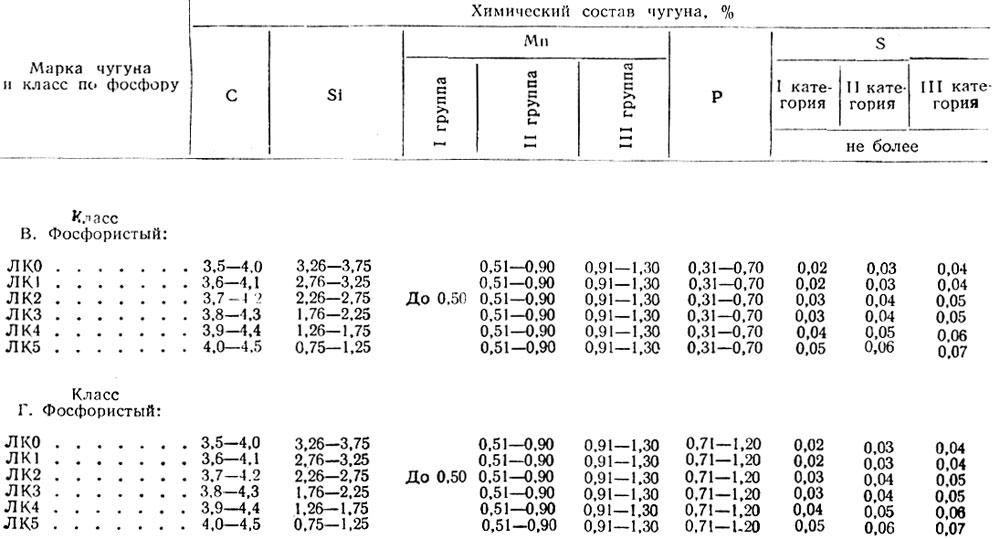

Этот сплав выплавляется в доменных печах и предназначен для дальнейшего передела в сталь или изготовления отливок. Может использоваться как в жидком, так и в твердом состоянии. В передельных чугунах строго контролируется содержание кремния, марганца, серы и фосфора. Основной стандарт, оговаривающий требования к данной продукции – ГОСТ 805. В зависимости от содержания кремния и назначения различают следующие виды передельных чугунов:

- передельный чугун для сталеплавильного производства марок П1, П2;

- передельный чугун для литейного производства марок ПЛ1, ПЛ2;

- передельный фосфористый чугун ПФ1, ПФ2, ПФ3;

- передельный высококачественный чугун ПВК1, ПВК2, ПВК3.

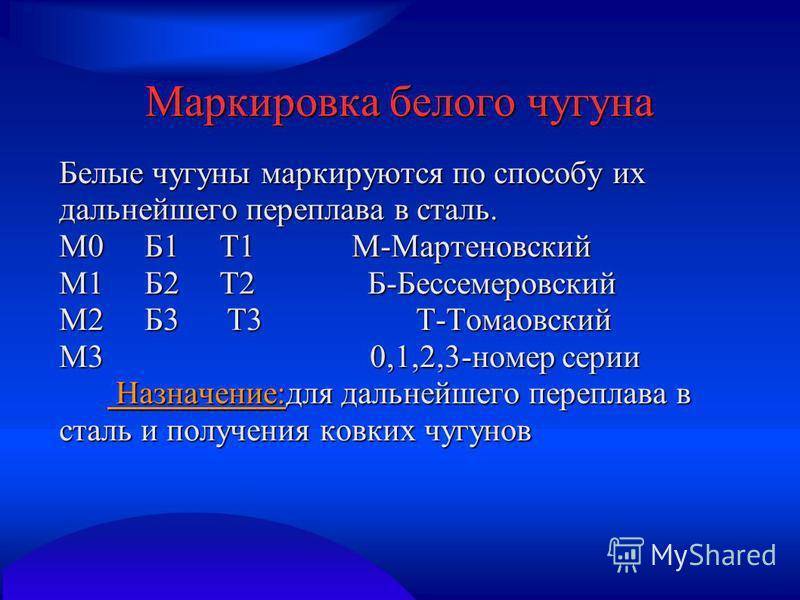

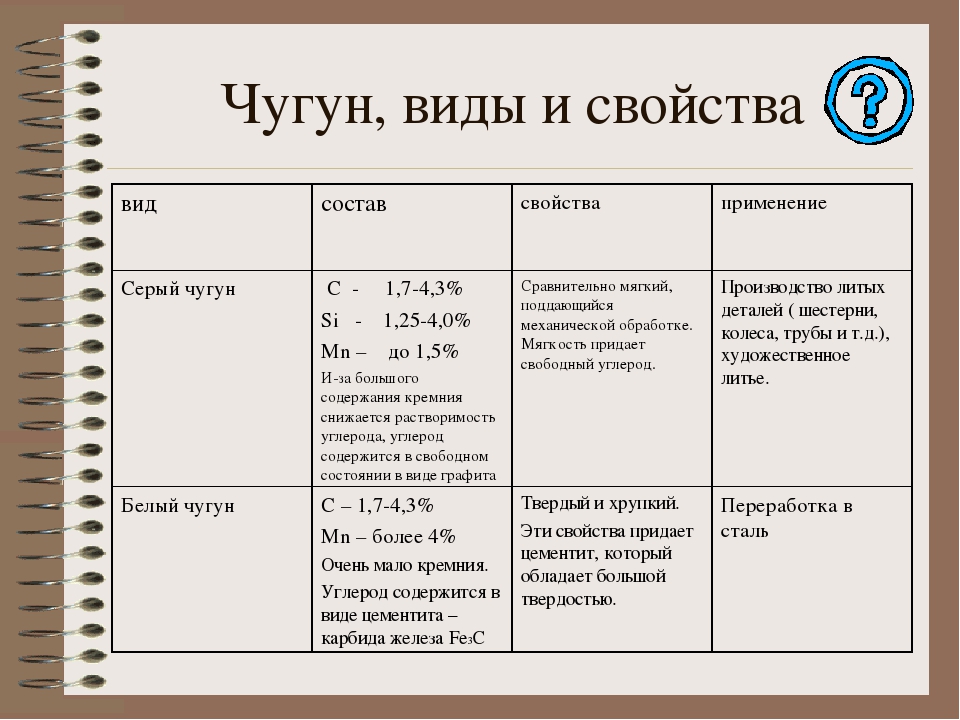

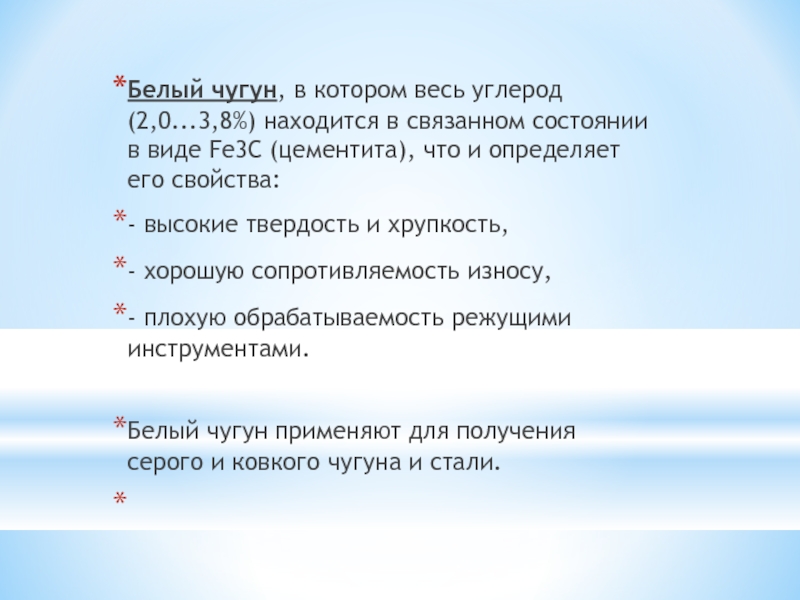

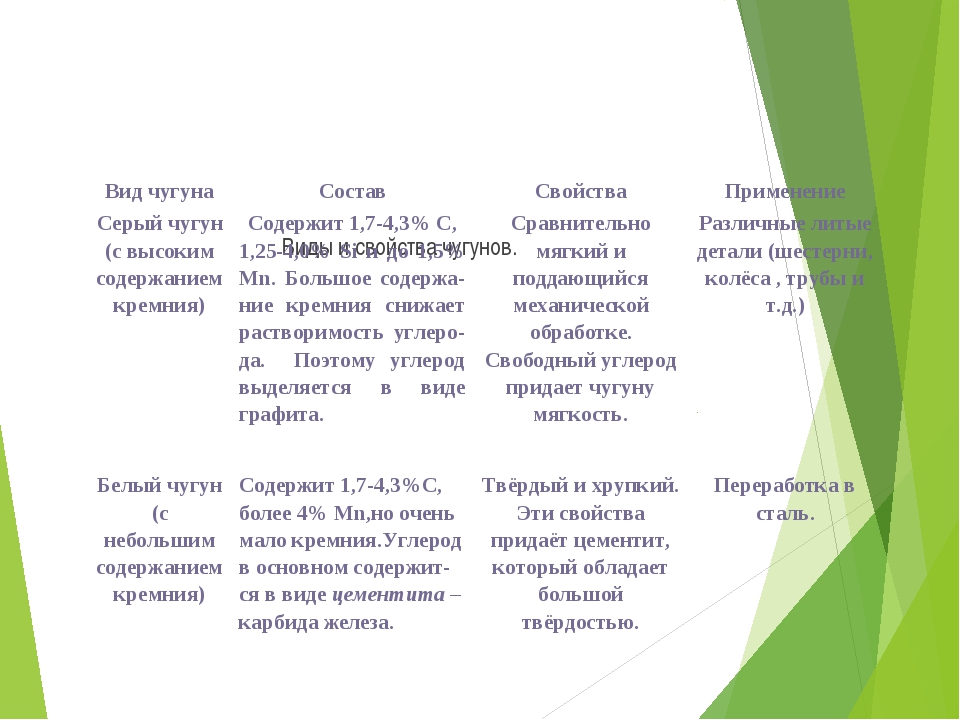

Белый чугун

В нем весь углерод находится в виде цементита. Структура формируется при высокой скорости охлаждения. Отличительная особенность такого вида чугуна – белый отлив в месте излома, а также высокие хрупкость и твердость (НВ 450-550). Продукт практически не поддается механической обработке режущим инструментом. Такие сплавы используют для изготовления литых износостойких деталей (мелющие шары, лопасти шнеков, лопатки дробеметных турбин, прокатные валки), а также в качестве основы при производстве ковких разновидностей чугуна. Износостойкость чугуна увеличивают путем легирования молибденом, никелем, марганцем и другими элементами.

Структура формируется при высокой скорости охлаждения. Отличительная особенность такого вида чугуна – белый отлив в месте излома, а также высокие хрупкость и твердость (НВ 450-550). Продукт практически не поддается механической обработке режущим инструментом. Такие сплавы используют для изготовления литых износостойких деталей (мелющие шары, лопасти шнеков, лопатки дробеметных турбин, прокатные валки), а также в качестве основы при производстве ковких разновидностей чугуна. Износостойкость чугуна увеличивают путем легирования молибденом, никелем, марганцем и другими элементами.

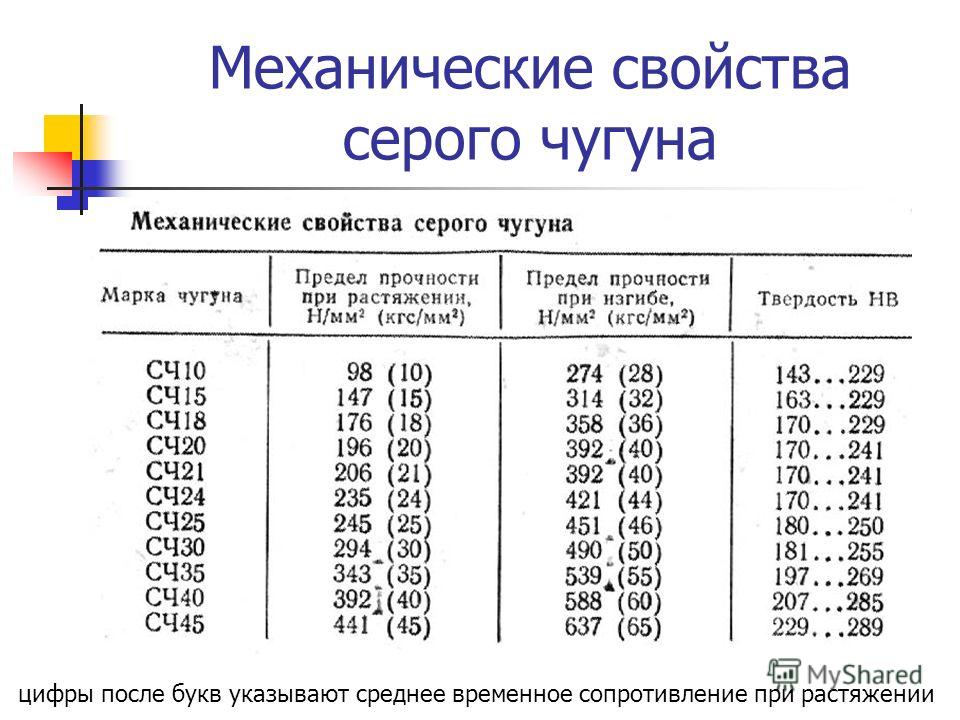

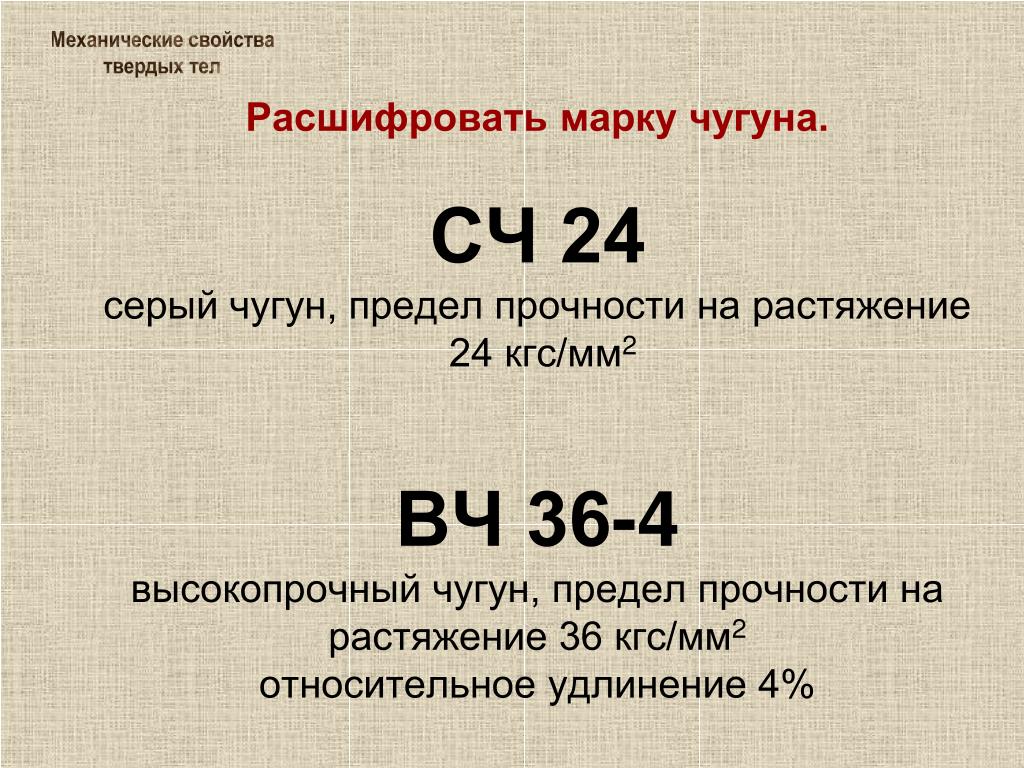

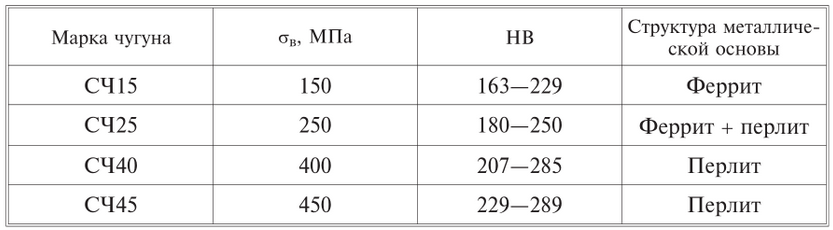

Серый чугун

В серых чугунах углерод представлен пластинчатым графитом. Находится он в свободном виде, благодаря чему излом имеет характерный серый цвет. Такой сплав сравнительно хорошо поддается механической обработке, имеет относительно невысокую прочность и низкую пластичность при растяжении. При этом, благодаря наличию пластинчатого графита, серый чугун обладает хорошими антифрикционными и демпфирующими свойствами, малой чувствительностью к концентраторам напряжения. Внутренняя структура формируется при низких темпах охлаждения.

Внутренняя структура формируется при низких темпах охлаждения.

Серый чугун имеет хорошую жидкотекучесть, мало склонен к образованию усадочных дефектов по сравнению с другими видами чугуна, поэтому его широко используют для изготовления отливок сложной формы с толщиной стенок вплоть до 500 мм.

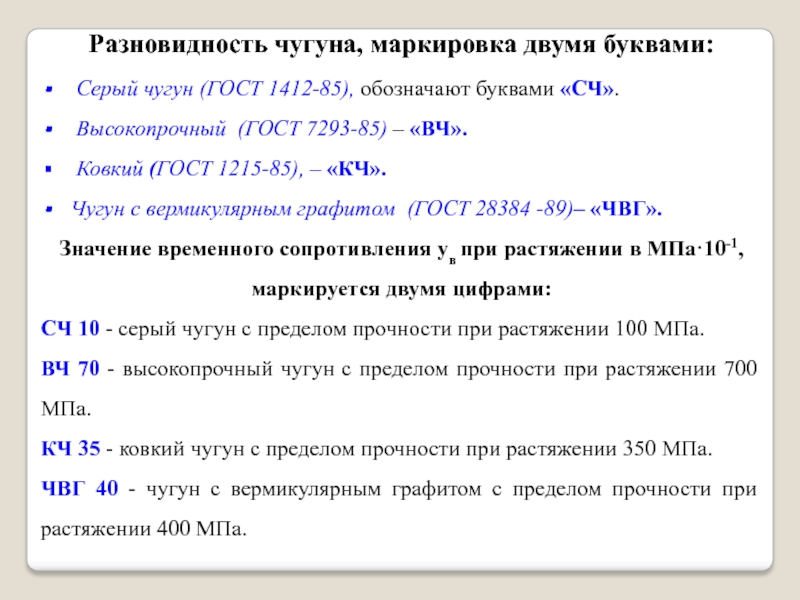

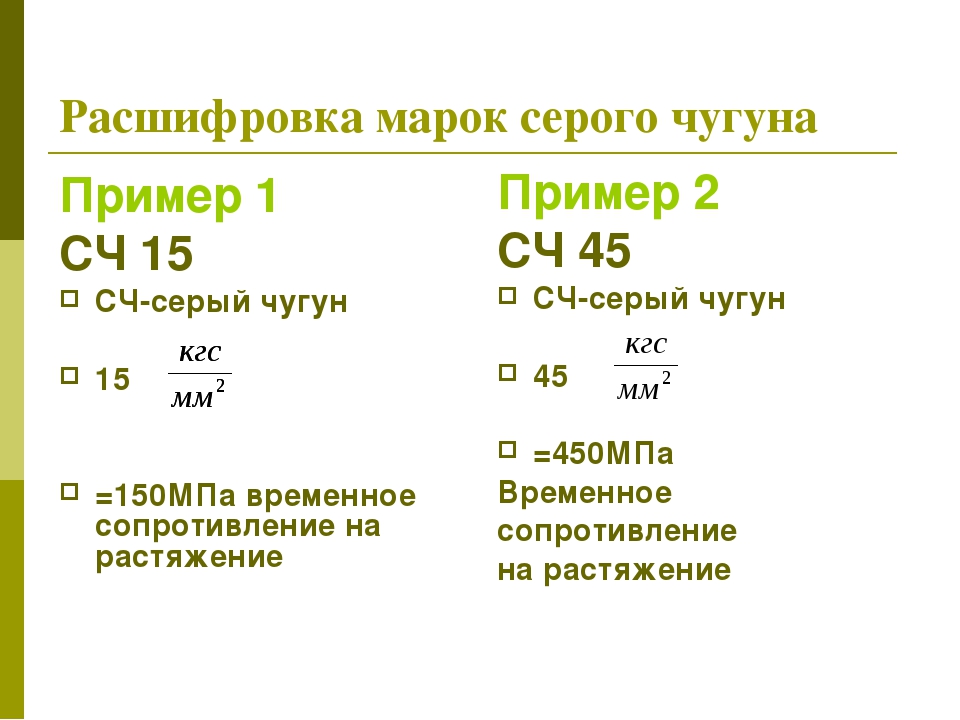

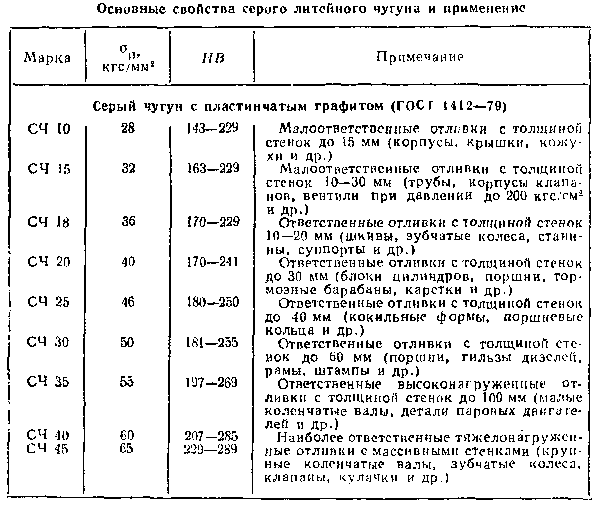

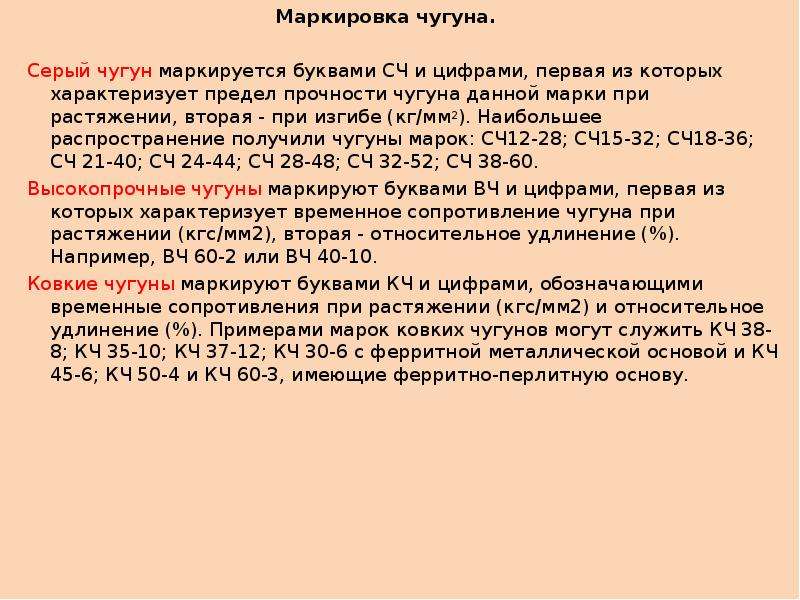

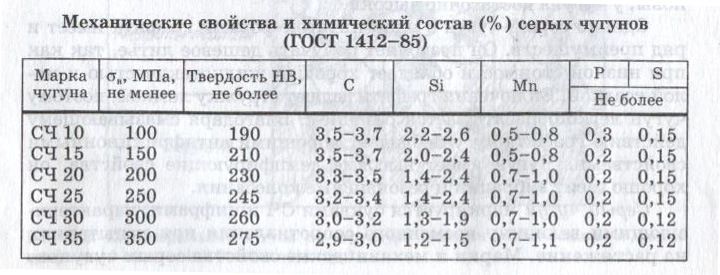

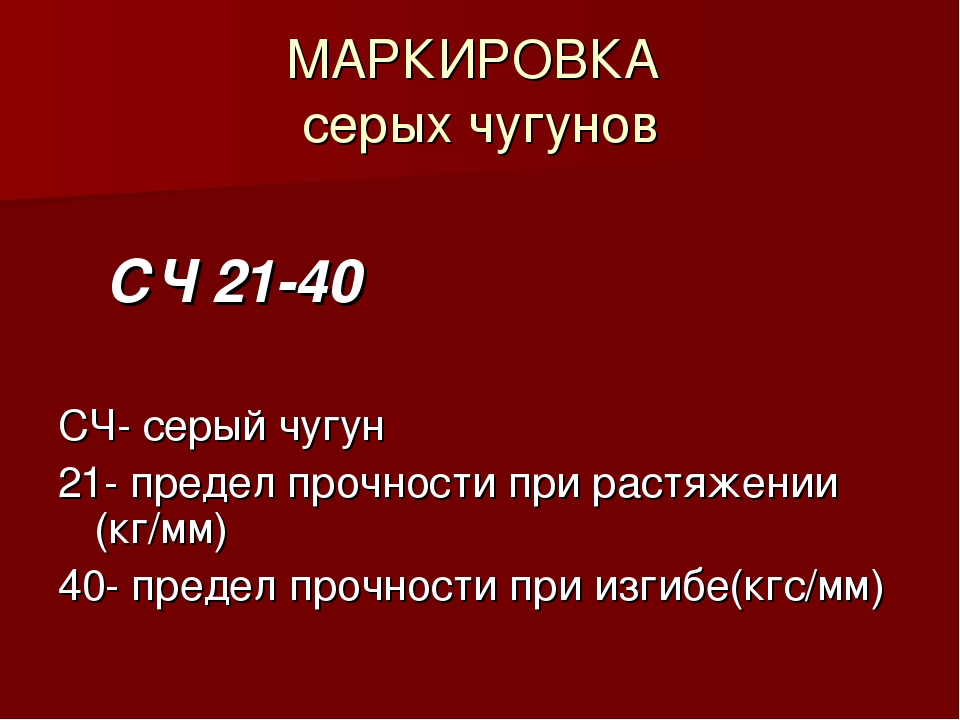

Маркировка определена ГОСТ 1412 и обозначает перечень марок от СЧ 10 до СЧ 35.

- Буквы СЧ – серый чугун;

- цифры – сведения о временном сопротивлении при растяжении (МПа/10).

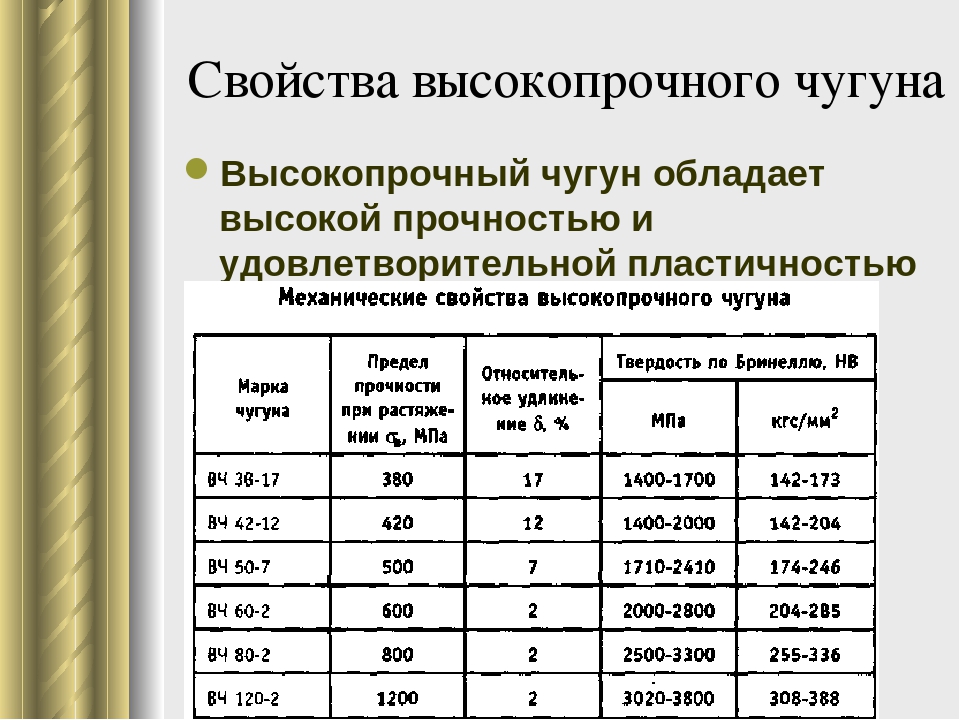

Высокопрочный (модифицированный) чугун

Особенность этого сплава, получаемого путем добавления в расплав чугуна чистого магния (Mg), аего соединений или других модификаторов-сфероидизаторов(церия, иттрия и пр.), в том, что графит в таком чугуне имеет шаровидную форму. Количество модифицирующего компонента, того же магния, составляет 0,02–0,08%.

Свойства чугуна с шаровидным графитом определяет в основном металлическая основа (в отличие от серого чугуна с пластинчатыми графитными включениями). Такой высокопрочный сплав используют при производстве износостойких деталей ответственного назначения, выдерживающих большие статические, циклические и ударные нагрузки в условиях износа, в том числе в агрессивных средах и при высоких температурах.

Такой высокопрочный сплав используют при производстве износостойких деталей ответственного назначения, выдерживающих большие статические, циклические и ударные нагрузки в условиях износа, в том числе в агрессивных средах и при высоких температурах.

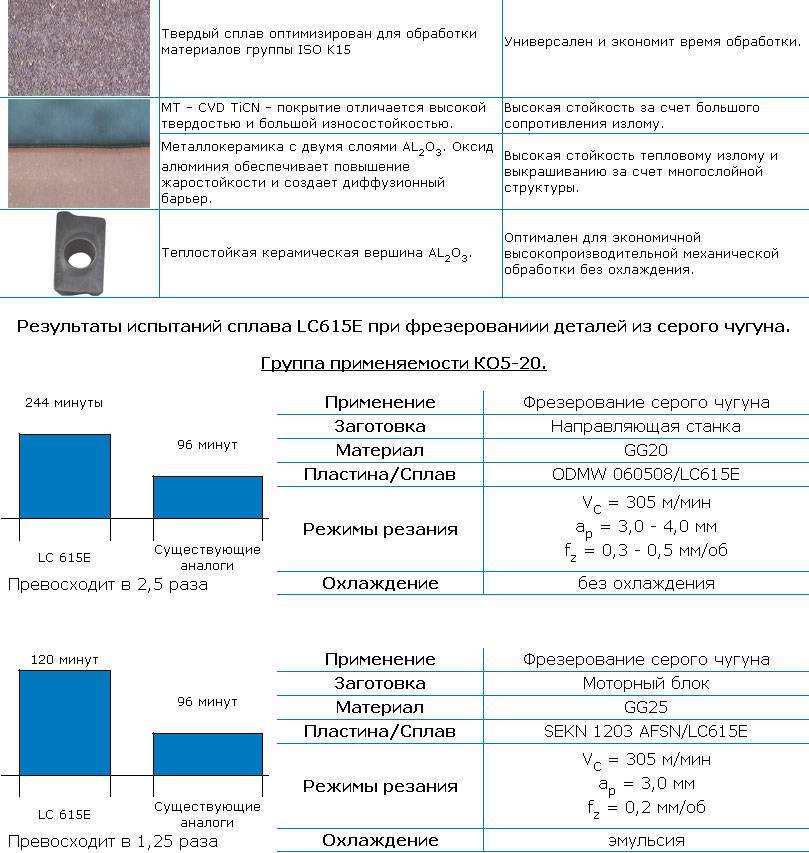

ГОСТ 7293 регламентирует требования к химическому составу и свойствам сплавов с шаровидным графитом для отливок. В соответствии с данным стандартом выпускают изделия марок ВЧ 35, ВЧ 40, ВЧ 45, ВЧ 50, ВЧ 60, ВЧ 70, ВЧ 80 и ВЧ 100, где «ВЧ» — обозначение высокопрочного чугуна, а цифра – минимальное значение временного сопротивления σв (МПа/10). Так, продукт ВЧ 40 имеет σв не менее 400 МПа. Высокопрочные чугуны бывают на ферритной, феррито-перлитной, перлитной основе.

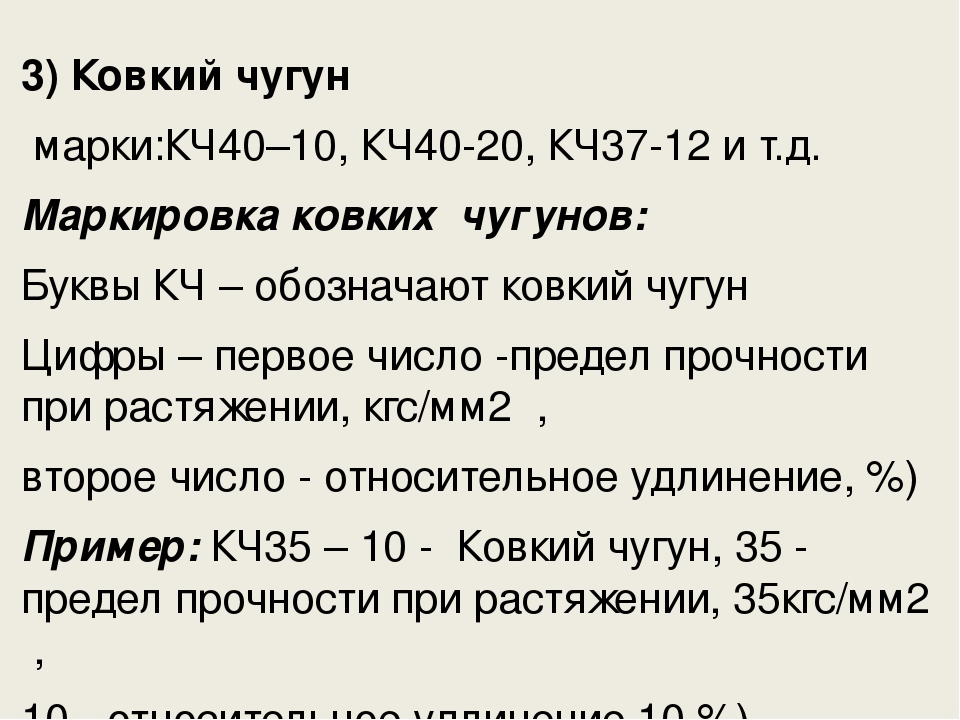

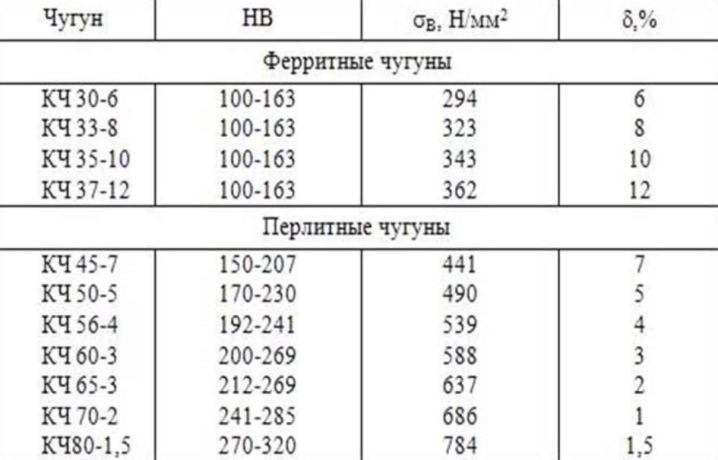

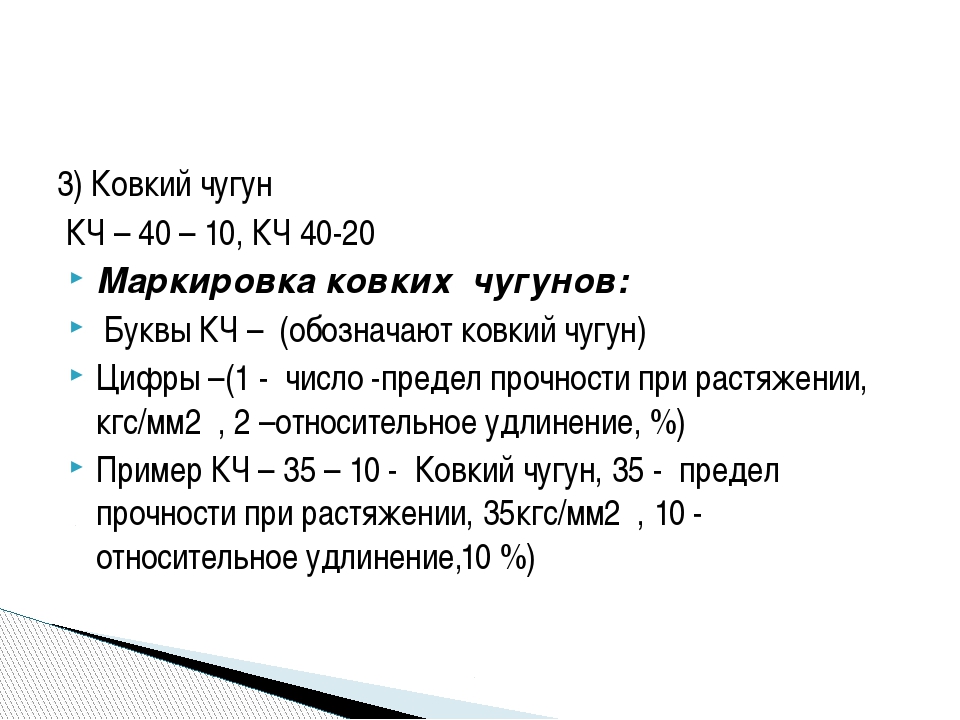

Ковкий чугун и его маркировка

Продукт отжига заготовок белого чугуна, имеющий в своей структуре графит в форме хлопьев («углерод отжига»). Это придает сплаву высокую прочность и повышенную пластичность, однородность распределения свойств, хорошую обрабатываемость и практически полное отсутствие внутренних напряжений в отливках. Благодаря этим свойствам ковкий чугун применение нашел в производстве продукции ответственного назначения – деталей и элементов, работающих при вибрационных и ударных нагрузках.

Благодаря этим свойствам ковкий чугун применение нашел в производстве продукции ответственного назначения – деталей и элементов, работающих при вибрационных и ударных нагрузках.

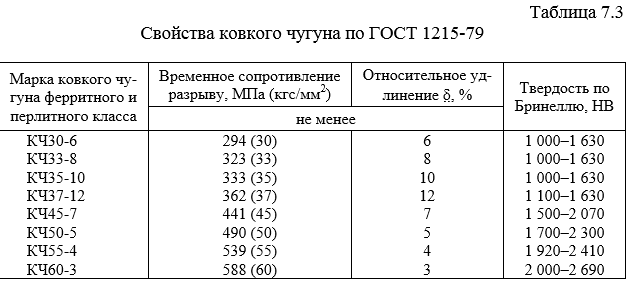

В зависимости от химического состава чугуна и режимов отжига можно получать различную основу – ферритную, перлитную или ферритоперлитную. Различают также две разновидности ковкого металла — черносердечный и белосердечный. Основные параметры такой продукции регламентированы ГОСТ 1215.

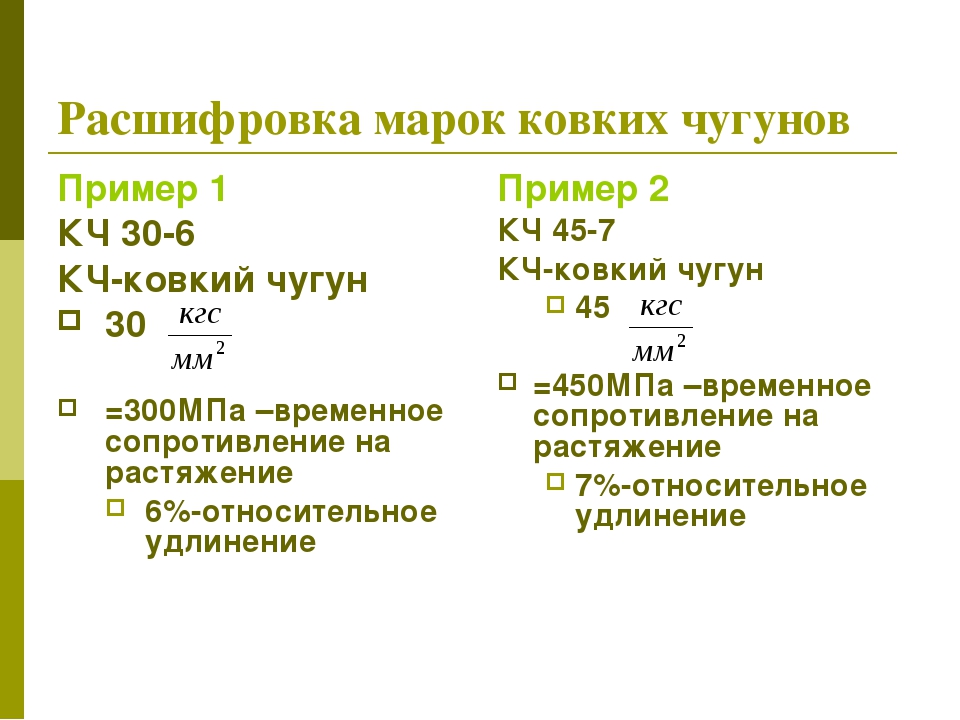

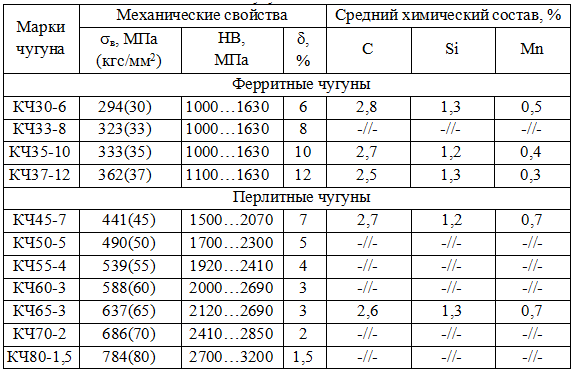

Емко и точно характеризует ковкий чугун маркировка, которая содержит не только его обозначение (КЧ), но и основные механические свойства – минимальное временное сопротивление и относительное удлинение Например, буквенно-цифровой код КЧ 33-8 обозначает, что у ковкого чугуна данной марки минимальное временное сопротивление 37 кгс/мм2 (или 323 МПа), а показатель относительного удлинения – не менее 8%.

Специальные чугуны

Существуют марки сплавов со специальными характеристиками, которые достигаются путем легирования, применения специальной технологии отжига и охлаждения.

- жаростойкие;

- коррозионностойкие;

- художественные;

- антифрикционные и износостойкие;

- чугуны с особыми электромагнитными свойствами;

- ферросплавы и другие.

Технические условия на легированные специальные чугуны регламентируют стандарты ДСТУ 8851, ГОСТ 7769, ISO 2892 и другие. В них указывается из чего состоит чугун для различных особых применений, какими механическими свойствами он должен обладать и каким образом необходимо его маркировать.

Как специальные примеси сказываются на структуре чугуна?

При производстве отдельных сплавов добавление специальных присадок в чугун меняет его состав и свойства.

- Кремний является самым важным легирующим элементом в чугуне, который вместе с углеродом влияет на структуру и свойства. Кремний позитивно влияет на выделение графита, улучшает литейные характеристики сплава.

- Сера уменьшает способность жидкого чугуна заполнять литейные формы, снижает его механические свойства и придает красноломкость.

- Марганец негативно сказывается на литейных свойствах, противодействует графитизации, но увеличивает твердость и прочность.

- Фосфор необходим при изготовлении чугунных отливок сложной формы, в том числе тонкостенных, поскольку способствует повышению жидкотекучести сплава. Но при этом теряется прочность, возрастает хрупкость.

Добиться специфических свойств позволяют и другие легирующие добавки, вводимые на этапе выплавки материала. Получается измененная характеристика чугуна с улучшенными износо- или жаростойкостью, коррозийной прочностью или электропроводностью.

Достоинства и недостатки

Первые обнаруженные грубые чугунные отливки датируются серединой XIV столетия. С тех пор существенно изменились технологии, расширилось и применение чугуна. Объективно оценивая этот продукт черной металлургии, нужно назвать как его положительные, так и отрицательные стороны.

Бесспорные преимущества

В первую очередь это экологичность и отменные гигиенические качества. Та же чугунная посуда не разрушается в кислотно-щелочных растворах, хорошо моется и прогревается, долго сохраняя аккумулированное тепло. Следует отметить долговечность и широкую линейку ассортимента, экономичность и относительную несложный процесс производства чугунных изделий.

Варьируя состояние нахождения углерода в сплаве, можно получить белый или серый чугун. Широкий спектр применения объясняется легкой обработкой (ковкой), высокой теплоотдачей и прочностью.

Недостатки чугуна, как материала

Самыми слабыми сторонами сплавов считаются хрупкость и подверженность ржавлению даже при кратковременном взаимодействии с водой. К тому же изделия из чугуна отличаются большим весом и специфическим набором физико-механических характеристик, требующих особых условий для их транспортировки, сборки и обслуживания.

Чугун

Как делают чугун?

Сплав выплавляется в доменных печах и вагранках. Основным источником железа служит железорудное сырье – продукт обогащения руды. Применяется топливо – кокс (продукт специальной обработки каменного угля), природный газ, пылеугольное топливо. Высокотемпературная технология плавки чугуна в шахтной печи позволяет запускать восстановительные химические процессы и выделять железо из оксидов.

В результате доменной плавки получается сплав железа и углерода – чугун, а также шлак, содержащий невосстановленные окислы, остатки флюсов, золы топлива и пр.

Пригодность чугунов к сварочным работам

Соединение чугунных деталей при помощи сварки как никогда актуально и требует серьезного подхода. В технологическом аспекте пригодность металла низкая. На это существует ряд причин, и основная из них – очень высокое содержание углерода и примесей. Кроме того, трудно сформировать сварной шов из-за жидкотекучести материала. Возможны непровары – результат образование тугоплавких оксидов в процессе окисления кремния, других компонентов сплава. Интенсивное выделение газа приводит к образованию в шве пор.

Возможны непровары – результат образование тугоплавких оксидов в процессе окисления кремния, других компонентов сплава. Интенсивное выделение газа приводит к образованию в шве пор.

Применение чугуна для сваривания с металлами, отличающимися скоростью охлаждения/нагрева приводит к трещинообразованию на сварном шве и его хрупкости. Поэтому, для сварки прибегают к использованию покрытых или угольных электродов, порошковой проволоки, установок газовой сварки. Избежать образования закаленных участков помогает предварительный прогрев свариваемых деталей и правильный выбор режима сварки.

Объемы производства чугуна

Первое место в мире по производству чугуна вот уже несколько лет подряд прочно удерживает Китайская Народная Республика. За первые два месяца 2019 году китайские компании увеличили объемы его выплавки до 126, 59 млн. тонн. Таким образом, более половины мировых объемов чугуна сегодня выплавляется в Поднебесной.

Объемы мирового производства чугуна, тыс. тонн

тонн

Кроме Китая, в рейтинг ведущих производителей чугуна входят Индия, Япония, РФ, Южная Корея, Иран, Бразилия, Германия и США. А замыкает ТОП-10 Украина, что стало возможным благодаря стабильной деятельности предприятий Группы Метинвест.

Производство чугуна в мире с 2010 по 2019 год

|

Регион |

Годы |

|||||||||

|

2010 |

2011 |

2012 |

2013 |

2014 |

2015 |

2016 |

2017 |

2018 |

2019 |

|

|

Евросоюз |

94054 |

93 855 |

90 493 |

92 328 |

95 176 |

93 596 |

91 312 |

93 235 |

90 787 |

85 691 |

|

Другие страны Европы |

9 643 |

10 184 |

9 774 |

10 411 |

10 876 |

11 992 |

12 280 |

12 741 |

12 873 |

12 265 |

|

СНГ |

77 923 |

80 174 |

81 860 |

81 962 |

79 452 |

77 585 |

82 396 |

75 952 |

75 396 |

73 938 |

|

Северная Америка |

39 216 |

42 159 |

44 328 |

41 319 |

41 218 |

35 859 |

33 008 |

32 946 |

34 886 |

32 567 |

|

Южная Америка |

34 531 |

37 535 |

30 454 |

29 992 |

30 671 |

31 627 |

29 439 |

31 654 |

31 744 |

29 087 |

|

Африка |

6 725 |

5 564 |

5 499 |

5 778 |

5 252 |

5 264 |

5 111 |

5 152 |

5 411 |

4 266 |

|

Азия |

763 032 |

826 220 |

854 111 |

902 136 |

917 651 |

897 875 |

913 410 |

927 722 |

994 748 |

1 037 317 |

|

Средний Восток |

2 540 |

2 242 |

2 143 |

2 007 |

2 782 |

2 459 |

2 251 |

2 293 |

2 362 |

2 530 |

|

Океания |

6 672 |

5 925 |

4 381 |

4 160 |

3 962 |

4 272 |

4 313 |

4 441 |

4 561 |

4 336 |

Что получают из чугуна и где он используется?

Материал довольно популярный в машиностроении и других отраслях промышленности. Это главный компонент исходных материалов для выплавки стали в кислородных конвертерах, мартенах и электродуговых печах. Кроме того, чугун – наиболее популярный сплав для изготовления отливок различной формы. Востребованность чугуна в других сферах объясняется высокими прочностными характеристиками и достаточной плотностью. Области применения некоторых марок сведены в таблицу.

Это главный компонент исходных материалов для выплавки стали в кислородных конвертерах, мартенах и электродуговых печах. Кроме того, чугун – наиболее популярный сплав для изготовления отливок различной формы. Востребованность чугуна в других сферах объясняется высокими прочностными характеристиками и достаточной плотностью. Области применения некоторых марок сведены в таблицу.

|

Сплавы |

Сферы применения |

|

Серые |

Производство колонн, маховиков, опорных и фундаментальных плит, шкивов, станин, прокатных станков, канализационных изделий. |

|

Ковкие |

Основания под тяжелое оборудование, опоры ж/д и автомобильных мостов, коленвалы для двигателей дизельного транспорта и тракторов. |

|

Легированные белые |

Мелющие части оборудования, прессовочные формы для огнеупоров, прокатные валки. |

|

Антифрикционные |

Подшипники скольжения, втулки топливных насосов, направляющие клапаны, поршневые кольца автомобилей. |

|

Высокопрочные |

Детали турбин, коленчатые валы, двигатели на тракторы и автомобили, изложницы, шестерни, прокатные валки. |

Если же вас интересует качественный металлопрокат из сертифицированных материалов, обращайтесь в компанию «Метинвест-СМЦ». В нашем каталоге металлопроката вы найдете любую продукцию из более 200 основных наименований в нужных типоразмерах и по адекватной цене.

Что такое чугун? Виды чугуна, свойства и применения

Чугун – это железоуглеродистый сплав, в котором содержание углерода составляет более 2,14%. В нем также могут присутствовать постоянные примеси, а иногда и легирующие компоненты. Его механические свойства зависят от структуры и главным образом от формы, в которой находится углерод, а основными структурными составляющими являются цементит или графит и продукты распада аустенита, которые в зависимости от скорости охлаждения могут быть мартенситом, трооститом, сорбитом, перлитом и ферритом. Введение различных легирующих элементов позволяет управлять процессом графитизации и по-разному корректировать свойства чугуна.

Введение различных легирующих элементов позволяет управлять процессом графитизации и по-разному корректировать свойства чугуна.

Чугун: краткая справкаСталь и чугун – это общепринятые технические термины для обозначения сплавов железа и углерода. Содержание углерода в чугуне от 2,14% и до 6,67%, остальное – железо, примеси и легирующие добавки. Углерод может быть в виде графитовых или цементитных (Fe3C – цементит, карбид железа) включений. Основные примеси — кремний, сера, марганец и фосфор. Чугун применяется в литейном производстве, а также в качестве сырья используется для выплавки стали.

Особенности и классификация чугуновХарактеристики сплава формируются еще на стадии производства. В зависимости от параметров протекания эвтектического превращения чугуны бывают серыми (углерод в виде графита), белыми (углерод в виде цементита) и половинчатыми.

Размер и конфигурация графитовых вкраплений определяют марки чугуна и их применение.

По форме графитных включений они подразделяются на чугуны с пластинчатым, шаровидным, вермикулярным и хлопьевидным графитом, а по виду металлической основы – на перлитные, перлито-ферритные, ферритные, аустенитные, бейнитные и мартенситные. Помимо углерода в чугуне присутствуют:

- сера – 0,02-0,2%;

- кремний – 0,5-3,6%;

- марганец – 0,2-1,5%;

- фосфор – 0,04-1,5%.

В зависимости от содержания дополнительных добавок чугуны разделяют на нелегированные и легированные. К легированным относятся сплавы, в которые для создания специфических свойств добавлены такие элементы, как никель, хром, медь, алюминий, титан, ванадий, вольфрам, молибден и др. В свою очередь легированные чугуны классифицируют в соответствии с основным легирующим на хромистые, алюминиевые, никелевые и т.д.

Основные различия между сталью и чугуномОсновное, чем отличается чугун от стали – это доля углерода в их составе (у стали она находится в диапазоне от 0,025% до 2,14%, у чугуна – свыше 2,14%) и содержание примесей (в чугуне их больше).

Это формирует температуру плавления сплавов. Если у чугунов она составляет 1150−1250 градусов, то у сталей этот показатель достигает 1500°С.

По внешнему виду сталь будет более светлой, а серые чугуны имеют темный и матовый оттенок. Сталь легче сваривается и куется, но хуже поддается литью. У чугунного продукта теплопроводность несколько выше, чем у стального.

Производство чугунных отливок

Виды чугунов и их применение

Передельный чугун

Этот сплав выплавляется в доменных печах и предназначен для дальнейшего передела в сталь или изготовления отливок. Может использоваться как в жидком, так и в твердом состоянии. В передельных чугунах строго контролируется содержание кремния, марганца, серы и фосфора. Основной стандарт, оговаривающий требования к данной продукции – ГОСТ 805. В зависимости от содержания кремния и назначения различают следующие виды передельных чугунов:

- передельный чугун для сталеплавильного производства марок П1, П2;

- передельный чугун для литейного производства марок ПЛ1, ПЛ2;

- передельный фосфористый чугун ПФ1, ПФ2, ПФ3;

- передельный высококачественный чугун ПВК1, ПВК2, ПВК3.

Белый чугун

В нем весь углерод находится в виде цементита. Структура формируется при высокой скорости охлаждения. Отличительная особенность такого вида чугуна – белый отлив в месте излома, а также высокие хрупкость и твердость (НВ 450-550). Продукт практически не поддается механической обработке режущим инструментом. Такие сплавы используют для изготовления литых износостойких деталей (мелющие шары, лопасти шнеков, лопатки дробеметных турбин, прокатные валки), а также в качестве основы при производстве ковких разновидностей чугуна. Износостойкость чугуна увеличивают путем легирования молибденом, никелем, марганцем и другими элементами.

Серый чугун

В серых чугунах углерод представлен пластинчатым графитом. Находится он в свободном виде, благодаря чему излом имеет характерный серый цвет. Такой сплав сравнительно хорошо поддается механической обработке, имеет относительно невысокую прочность и низкую пластичность при растяжении. При этом, благодаря наличию пластинчатого графита, серый чугун обладает хорошими антифрикционными и демпфирующими свойствами, малой чувствительностью к концентраторам напряжения. Внутренняя структура формируется при низких темпах охлаждения.

При этом, благодаря наличию пластинчатого графита, серый чугун обладает хорошими антифрикционными и демпфирующими свойствами, малой чувствительностью к концентраторам напряжения. Внутренняя структура формируется при низких темпах охлаждения.

Серый чугун имеет хорошую жидкотекучесть, мало склонен к образованию усадочных дефектов по сравнению с другими видами чугуна, поэтому его широко используют для изготовления отливок сложной формы с толщиной стенок вплоть до 500 мм.

Маркировка определена ГОСТ 1412 и обозначает перечень марок от СЧ 10 до СЧ 35.

- Буквы СЧ – серый чугун;

- цифры – сведения о временном сопротивлении при растяжении (МПа/10).

Высокопрочный (модифицированный) чугун

Особенность этого сплава, получаемого путем добавления в расплав чугуна чистого магния (Mg), аего соединений или других модификаторов-сфероидизаторов(церия, иттрия и пр.), в том, что графит в таком чугуне имеет шаровидную форму. Количество модифицирующего компонента, того же магния, составляет 0,02–0,08%.

Количество модифицирующего компонента, того же магния, составляет 0,02–0,08%.

Свойства чугуна с шаровидным графитом определяет в основном металлическая основа (в отличие от серого чугуна с пластинчатыми графитными включениями). Такой высокопрочный сплав используют при производстве износостойких деталей ответственного назначения, выдерживающих большие статические, циклические и ударные нагрузки в условиях износа, в том числе в агрессивных средах и при высоких температурах.

ГОСТ 7293 регламентирует требования к химическому составу и свойствам сплавов с шаровидным графитом для отливок. В соответствии с данным стандартом выпускают изделия марок ВЧ 35, ВЧ 40, ВЧ 45, ВЧ 50, ВЧ 60, ВЧ 70, ВЧ 80 и ВЧ 100, где «ВЧ» — обозначение высокопрочного чугуна, а цифра – минимальное значение временного сопротивления σв (МПа/10). Так, продукт ВЧ 40 имеет σв не менее 400 МПа. Высокопрочные чугуны бывают на ферритной, феррито-перлитной, перлитной основе.

Ковкий чугун и его маркировка

Продукт отжига заготовок белого чугуна, имеющий в своей структуре графит в форме хлопьев («углерод отжига»). Это придает сплаву высокую прочность и повышенную пластичность, однородность распределения свойств, хорошую обрабатываемость и практически полное отсутствие внутренних напряжений в отливках. Благодаря этим свойствам ковкий чугун применение нашел в производстве продукции ответственного назначения – деталей и элементов, работающих при вибрационных и ударных нагрузках.

Это придает сплаву высокую прочность и повышенную пластичность, однородность распределения свойств, хорошую обрабатываемость и практически полное отсутствие внутренних напряжений в отливках. Благодаря этим свойствам ковкий чугун применение нашел в производстве продукции ответственного назначения – деталей и элементов, работающих при вибрационных и ударных нагрузках.

В зависимости от химического состава чугуна и режимов отжига можно получать различную основу – ферритную, перлитную или ферритоперлитную. Различают также две разновидности ковкого металла — черносердечный и белосердечный. Основные параметры такой продукции регламентированы ГОСТ 1215.

Емко и точно характеризует ковкий чугун маркировка, которая содержит не только его обозначение (КЧ), но и основные механические свойства – минимальное временное сопротивление и относительное удлинение Например, буквенно-цифровой код КЧ 33-8 обозначает, что у ковкого чугуна данной марки минимальное временное сопротивление 37 кгс/мм2 (или 323 МПа), а показатель относительного удлинения – не менее 8%.

Специальные чугуны

Существуют марки сплавов со специальными характеристиками, которые достигаются путем легирования, применения специальной технологии отжига и охлаждения. К таким чугунам относятся:

- жаростойкие;

- коррозионностойкие;

- художественные;

- антифрикционные и износостойкие;

- чугуны с особыми электромагнитными свойствами;

- ферросплавы и другие.

Технические условия на легированные специальные чугуны регламентируют стандарты ДСТУ 8851, ГОСТ 7769, ISO 2892 и другие. В них указывается из чего состоит чугун для различных особых применений, какими механическими свойствами он должен обладать и каким образом необходимо его маркировать.

Как специальные примеси сказываются на структуре чугуна?

При производстве отдельных сплавов добавление специальных присадок в чугун меняет его состав и свойства.

- Кремний является самым важным легирующим элементом в чугуне, который вместе с углеродом влияет на структуру и свойства. Кремний позитивно влияет на выделение графита, улучшает литейные характеристики сплава.

- Сера уменьшает способность жидкого чугуна заполнять литейные формы, снижает его механические свойства и придает красноломкость.

- Марганец негативно сказывается на литейных свойствах, противодействует графитизации, но увеличивает твердость и прочность.

- Фосфор необходим при изготовлении чугунных отливок сложной формы, в том числе тонкостенных, поскольку способствует повышению жидкотекучести сплава. Но при этом теряется прочность, возрастает хрупкость.

Добиться специфических свойств позволяют и другие легирующие добавки, вводимые на этапе выплавки материала. Получается измененная характеристика чугуна с улучшенными износо- или жаростойкостью, коррозийной прочностью или электропроводностью.

Достоинства и недостатки

Первые обнаруженные грубые чугунные отливки датируются серединой XIV столетия. С тех пор существенно изменились технологии, расширилось и применение чугуна. Объективно оценивая этот продукт черной металлургии, нужно назвать как его положительные, так и отрицательные стороны.

С тех пор существенно изменились технологии, расширилось и применение чугуна. Объективно оценивая этот продукт черной металлургии, нужно назвать как его положительные, так и отрицательные стороны.

Бесспорные преимущества

В первую очередь это экологичность и отменные гигиенические качества. Та же чугунная посуда не разрушается в кислотно-щелочных растворах, хорошо моется и прогревается, долго сохраняя аккумулированное тепло. Следует отметить долговечность и широкую линейку ассортимента, экономичность и относительную несложный процесс производства чугунных изделий.

Варьируя состояние нахождения углерода в сплаве, можно получить белый или серый чугун. Широкий спектр применения объясняется легкой обработкой (ковкой), высокой теплоотдачей и прочностью.

Недостатки чугуна, как материала

Самыми слабыми сторонами сплавов считаются хрупкость и подверженность ржавлению даже при кратковременном взаимодействии с водой. К тому же изделия из чугуна отличаются большим весом и специфическим набором физико-механических характеристик, требующих особых условий для их транспортировки, сборки и обслуживания.

К тому же изделия из чугуна отличаются большим весом и специфическим набором физико-механических характеристик, требующих особых условий для их транспортировки, сборки и обслуживания.

Чугун

Как делают чугун?

Сплав выплавляется в доменных печах и вагранках. Основным источником железа служит железорудное сырье – продукт обогащения руды. Применяется топливо – кокс (продукт специальной обработки каменного угля), природный газ, пылеугольное топливо. Высокотемпературная технология плавки чугуна в шахтной печи позволяет запускать восстановительные химические процессы и выделять железо из оксидов.

В результате доменной плавки получается сплав железа и углерода – чугун, а также шлак, содержащий невосстановленные окислы, остатки флюсов, золы топлива и пр.

Пригодность чугунов к сварочным работам

Соединение чугунных деталей при помощи сварки как никогда актуально и требует серьезного подхода. В технологическом аспекте пригодность металла низкая. На это существует ряд причин, и основная из них – очень высокое содержание углерода и примесей. Кроме того, трудно сформировать сварной шов из-за жидкотекучести материала. Возможны непровары – результат образование тугоплавких оксидов в процессе окисления кремния, других компонентов сплава. Интенсивное выделение газа приводит к образованию в шве пор.

В технологическом аспекте пригодность металла низкая. На это существует ряд причин, и основная из них – очень высокое содержание углерода и примесей. Кроме того, трудно сформировать сварной шов из-за жидкотекучести материала. Возможны непровары – результат образование тугоплавких оксидов в процессе окисления кремния, других компонентов сплава. Интенсивное выделение газа приводит к образованию в шве пор.

Применение чугуна для сваривания с металлами, отличающимися скоростью охлаждения/нагрева приводит к трещинообразованию на сварном шве и его хрупкости. Поэтому, для сварки прибегают к использованию покрытых или угольных электродов, порошковой проволоки, установок газовой сварки. Избежать образования закаленных участков помогает предварительный прогрев свариваемых деталей и правильный выбор режима сварки.

Объемы производства чугуна

Первое место в мире по производству чугуна вот уже несколько лет подряд прочно удерживает Китайская Народная Республика. За первые два месяца 2019 году китайские компании увеличили объемы его выплавки до 126, 59 млн. тонн. Таким образом, более половины мировых объемов чугуна сегодня выплавляется в Поднебесной.

тонн. Таким образом, более половины мировых объемов чугуна сегодня выплавляется в Поднебесной.

Объемы мирового производства чугуна, тыс. тонн

Кроме Китая, в рейтинг ведущих производителей чугуна входят Индия, Япония, РФ, Южная Корея, Иран, Бразилия, Германия и США. А замыкает ТОП-10 Украина, что стало возможным благодаря стабильной деятельности предприятий Группы Метинвест.

Производство чугуна в мире с 2010 по 2019 год

|

Регион |

Годы |

|||||||||

|

2010 |

2011 |

2012 |

2013 |

2014 |

2015 |

2016 |

2017 |

2018 |

2019 |

|

|

Евросоюз |

94054 |

93 855 |

90 493 |

92 328 |

95 176 |

93 596 |

91 312 |

93 235 |

90 787 |

85 691 |

|

Другие страны Европы |

9 643 |

10 184 |

9 774 |

10 411 |

10 876 |

11 992 |

12 280 |

12 741 |

12 873 |

12 265 |

|

СНГ |

77 923 |

80 174 |

81 860 |

81 962 |

79 452 |

77 585 |

82 396 |

75 952 |

75 396 |

73 938 |

|

Северная Америка |

39 216 |

42 159 |

44 328 |

41 319 |

41 218 |

35 859 |

33 008 |

32 946 |

34 886 |

32 567 |

|

Южная Америка |

34 531 |

37 535 |

30 454 |

29 992 |

30 671 |

31 627 |

29 439 |

31 654 |

31 744 |

29 087 |

|

Африка |

6 725 |

5 564 |

5 499 |

5 778 |

5 252 |

5 264 |

5 111 |

5 152 |

5 411 |

4 266 |

|

Азия |

763 032 |

826 220 |

854 111 |

902 136 |

917 651 |

897 875 |

913 410 |

927 722 |

994 748 |

1 037 317 |

|

Средний Восток |

2 540 |

2 242 |

2 143 |

2 007 |

2 782 |

2 459 |

2 251 |

2 293 |

2 362 |

2 530 |

|

Океания |

6 672 |

5 925 |

4 381 |

4 160 |

3 962 |

4 272 |

4 313 |

4 441 |

4 561 |

4 336 |

Что получают из чугуна и где он используется?

Материал довольно популярный в машиностроении и других отраслях промышленности. Это главный компонент исходных материалов для выплавки стали в кислородных конвертерах, мартенах и электродуговых печах. Кроме того, чугун – наиболее популярный сплав для изготовления отливок различной формы. Востребованность чугуна в других сферах объясняется высокими прочностными характеристиками и достаточной плотностью. Области применения некоторых марок сведены в таблицу.

Это главный компонент исходных материалов для выплавки стали в кислородных конвертерах, мартенах и электродуговых печах. Кроме того, чугун – наиболее популярный сплав для изготовления отливок различной формы. Востребованность чугуна в других сферах объясняется высокими прочностными характеристиками и достаточной плотностью. Области применения некоторых марок сведены в таблицу.

|

Сплавы |

Сферы применения |

|

Серые |

Производство колонн, маховиков, опорных и фундаментальных плит, шкивов, станин, прокатных станков, канализационных изделий. |

|

Ковкие |

Основания под тяжелое оборудование, опоры ж/д и автомобильных мостов, коленвалы для двигателей дизельного транспорта и тракторов. |

|

Легированные белые |

Мелющие части оборудования, прессовочные формы для огнеупоров, прокатные валки. |

|

Антифрикционные |

Подшипники скольжения, втулки топливных насосов, направляющие клапаны, поршневые кольца автомобилей. |

|

Высокопрочные |

Детали турбин, коленчатые валы, двигатели на тракторы и автомобили, изложницы, шестерни, прокатные валки. |

Если же вас интересует качественный металлопрокат из сертифицированных материалов, обращайтесь в компанию «Метинвест-СМЦ». В нашем каталоге металлопроката вы найдете любую продукцию из более 200 основных наименований в нужных типоразмерах и по адекватной цене.

Чугуны

САНКТ-ПЕТЕРБУРГСКОЕ

ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ПРОФЕССИОНАЛЬНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

«МАЛООХТИНСКИЙ КОЛЛЕДЖ»

УЧЕБНО-МЕТОДИЧЕСКОЕ ПОСОБИЕ

ПО ПРЕДМЕТУ МАТЕРИАЛОВЕДЕНИЕ

ЧУГУНЫ

Преподаватель спецдисциплин: Н. Н. Годова

Н. Годова

Санкт-Петербург

2013

Настоящее пособие предназначено для профессионально – технических заведений, подготавливающих квалифицированных рабочих по профессиям, связанных с ремонтом и обслуживанием машин и механизмов и обработкой различных материалов. Пособие содержит общие и частные цели, информацию об изучаемой теме, задания на проверку достижения цели, контрольные вопросы.

Содержание

1.Введение………………………..………………………………………3

2.Чугуны

2.1. получение чугуна……………………………….. …………………..4—6

2.2 методы получения отливок………………………………………..6—9

2. 3. классификация чугунов……………………………………………….9-11

3. классификация чугунов……………………………………………….9-11

2.4. влияние «С» и вредных примесей на свойства чугуна…12-14

2.5.свойства чугунов. Применение…………………………………..14—16

2.6.марки чугунов……………………………………………………….17-20

3. Контрольные вопросы и контрольные задания………………..20-21

4. Литература ……………………………………… ……………………….22

5. Приложения……………………………………………………………22-24

ВВЕДЕНИЕ

Пособие выполнено в виде модуля

Структура пособия в целом соответствует структуре учебника. Каждая подтема (учебный элемент) пособия состоит из:

— краткого содержания;

— практических упражнений, включающих цели конкретного упражнения

Общие цели

После изучения модуля обучающиеся смогут:

— раскрыть основные понятия, связанные с чугунами

— классифицировать чугуны

— указать свойства чугунов и их применение

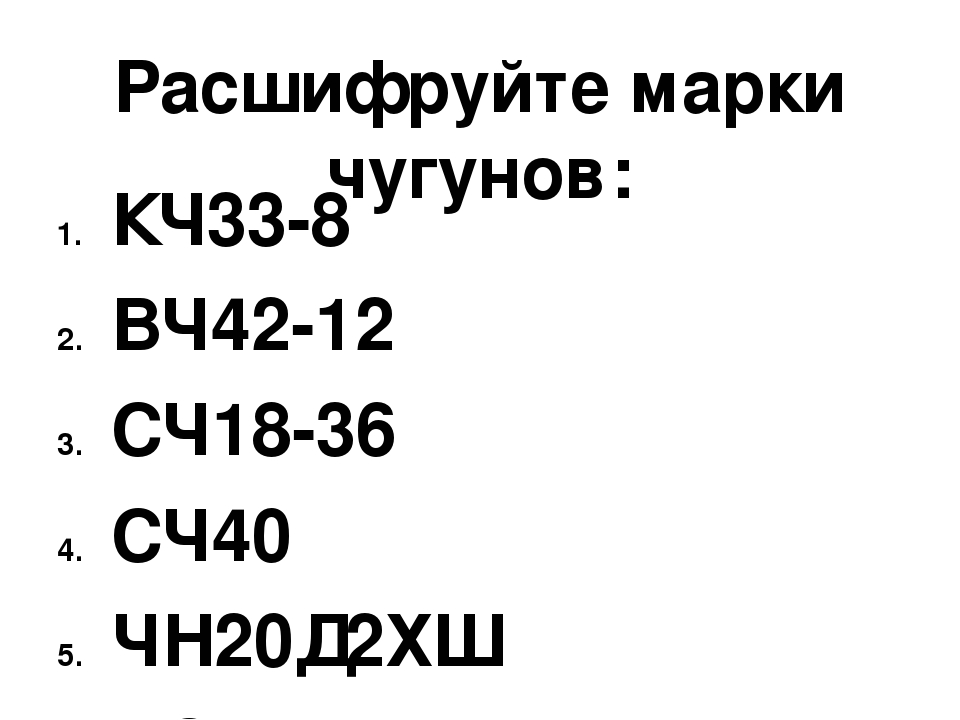

— расшифровать марки чугунов

Частные цели

После изучения учебных элементов обучающиеся смогут:

— раскрыть понятие чугун

— назвать исходные материалы для получения чугуна

— указать назначение флюса, шлака, кокса

— описать три стадии получения чугуна

— указать цель обогащения руды

— раскрыть понятия: отливка, литниковая система, лигатура, металлическая шихта

— назвать способы получения отливок

— сопоставить процессы, проводимые для улучшения свойств литейных сплавов

— классифицировать чугуны в зависимости от состояния углерода и химического состава, назначения

— назвать примеси

— определить зависимость свойств чугунов от влияния углерода и постоянных примесей

— назвать свойства чугунов

— указать применение чугунов в зависимости от их свойств

— расшифровать марки чугунов

Учебные элементы, входящие в состав модуля:

УЭ 03-01- Получение чугуна.

УЭ 03-02- Методы получения отливок

УЭ 03-03- Классификация чугунов

УЭ 03-04- Влияние углерода и постоянных примесей на свойства чугуна

УЭ 03-05- Свойства чугунов.

УЭ 03-06- Марки чугунов

Рекомендуемая последовательность изучения учебных элементов:

03-01 → ( 03-02 ↔ 03-03 ↔ 03-04 ) → ( 03-05 ↔ 03-06 )

Имеется контрольная карта преподавателя

УЭ 03 – 01 ПОЛУЧЕНИЕ ЧУГУНА

Цели:

Изучив данный учебный элемент, вы сможете

— раскрыть понятие чугун

— назвать исходные материалы для получения чугуна

— указать назначение флюса, шлака, кокса, ферросплавов

— описать три стадии получения чугуна

— указать цель обогащения руды

— назвать печь, в которой выплавляют чугун

Оборудование, материалы и вспомогательные средства

|

Наименование |

Количество |

|

презентация |

|

|

|

|

УЭ 03 – 01 ПОЛУЧЕНИЕ ЧУГУНА.

Чугун получают из железной руды с помощью топлива и флюсов. Железная руда в основном состоит из оксидов железа и пустой породы (песок, глина, минеральные примеси). Для частичного удаления из руды вредных примесей (серы и фосфора) и получения легкоплавких шлаков применяется флюс –известняк СаСО. Шлак защищает металл от печных газов и воздуха при плавке. В качестве топлива применяется кокс, который получают из

высококачественного угля (антрацита) нагревом без доступа воздуха до 1000… 1100°С, а также природный газ.

Чугун выплавляют в доменных печах. Процесс получения чугуна состоит из трех стадий:

1. восстановление железа из окислов

2. науглероживание ( насыщение железа углеродом)

3. шлакообразование

Восстановление железа из руды идет по схеме:Fe2O3— Fe3O4– FeO-Fe.

(Часть окислов железа восстанавливается твердым углеродом кокса. )

)

Полученное железо соединяется с углеродом кокса или вступает с ним в химическое соединение ( 3Fe+С =Fe3C). Получается сплав железа с углеродом — чугун. В процессе плавки в чугун попадают из руды кремний, марганец и фосфор, из кокса – сера. Таким образом чугун – это сплав железа ( до 92%) с углеродом ( от 2,14 до 5 %) и примесями кремния, марганца, серы и фосфора. Кроме чугуна в процессе доменной плавки получают шлак, ферросплавы и доменные газы. Шлак используется в строительстве, ферросплавы – при производстве стали и для

раскисления, а доменные газы после очистки – как топливо.

УЭ 03 – 01 ПОЛУЧЕНИЕ ЧУГУНА

Проверка достижения целей

1. Выберите правильный ответ:

Чугун – это:

а) сплав железа с углеродом ( менее 2,14% ) и примесями кремния, марганца, серы, фосфора.

б) сплав железа с углеродом ( до 2,14% ) и примесями кремния, марганца, серы.

в) сплав железа с углеродом ( более 2,14% ) и примесями кремния, марганца, серы и фосфора.

г) сплав железа с углеродом ( от 2,14% ) и примесями марганца, серы и фосфора.

2. Выберите правильный ответ (+)

Для выплавки чугуна необходимо:

|

Шлак |

|

|

Железная руда |

|

|

Флюсы |

|

|

Модификаторы |

|

|

Топливо |

|

3. Сопоставьте понятие и его назначение

Сопоставьте понятие и его назначение

|

понятие |

назначение |

|||

|

1 |

Шлак |

А |

Раскисление стали |

|

|

2 |

флюс |

Б |

Защита металла от печных газов |

|

|

3 |

Кокс |

В |

Удаление вредных примесей из руды |

|

|

4 |

Ферросплавы |

Г |

Топливо |

|

|

1 |

2 |

3 |

4 |

|

|

|

|

|

4. Выбрать и расположить по порядку стадии получения чугуна

Выбрать и расположить по порядку стадии получения чугуна

( есть лишние ответы )

|

А |

Шлакообразование |

|

Б |

Формование |

|

В |

Восстановление железа из окислов |

|

Г |

Науглероживание железа |

|

Д |

Спекание железа |

|

Е |

Легирование железа |

5. Дополните:

Дополните:

Цель обогащения руды – повышение концентрации … и удаление … .

6. Выберите правильный ответ ( + )

Чугун выплавляют в:

|

Конвертерах |

|

|

Газовых печах |

|

|

Доменных печах |

|

|

Томасовских печах |

|

УЭ 03 – 02 МЕТОДЫ ПОЛУЧЕНИЯ ОТЛИВОК

Цели:

Изучив данный учебный элемент, вы сможете:

— раскрыть понятия: отливка, литниковая система, лигатура, металлическая шихта

— назвать методы получения отливок

— сопоставить процессы, проводимые для улучшения свойств литейных сплавов

Оборудование, материалы и вспомогательные средства

|

Наименование |

Количество |

|

презентация |

|

|

|

|

УЭ 03 – 02 МЕТОДЫ ПОЛУЧЕНИЯ ОТЛИВОК

Отливкой называют литую деталь или заготовку, полученную заливкой расплавленного металла в литейную форму, полость которой имеет конфигурацию детали или заготовки. Литейную форму заливают жидким металлом через систему каналов,называемую литниковой системой.

Литейную форму заливают жидким металлом через систему каналов,называемую литниковой системой.

Способы литья отливок можно разделить на две группы. К первой относят способы получения отливок в разовых формах, заполняемых расплавом однократно, после чего их разрушают для извлечения отливки (литье в песчаные сухие или сырые формы, литье в оболочковые формы). Ко второй группе относят способы получения отливок в многократных металлических формах, заполняемых расплавом от нескольких сотен до десятков тысяч раз (центробежное литье, литье в кокиль, под давлением). Каждый из перечисленных способов изготовления отливок имеет свое назначение и область применения.

При выплавке литейных сплавов в плавильные печи загружают металлическую шихту, ферросплавы, лигатуры и флюсы. Металлическая шихта – слитки технически чистых металлов, лом, отходы производства. Лигатура – вспомогательный сплав, вводимый в расплавленный металл с целью восполнения угарающих в процессе плавки химических элементов. Например, для выплавки чугуна и стали лигатурой служат ферросплавы (ферромарганец, ферросилиций и др.), которые одновременно раскисляют металл. Флюсы служат для образования шлака с требуемыми физико- химическими свойствами (для плавки чугуна и стали флюсом служит известняк). Шлак предохраняет в процессе плавки металл от окисления, служит для удаления неметаллических включений, попадающих в металл вместе с шихтой и образующихся в процессе плавки.

Например, для выплавки чугуна и стали лигатурой служат ферросплавы (ферромарганец, ферросилиций и др.), которые одновременно раскисляют металл. Флюсы служат для образования шлака с требуемыми физико- химическими свойствами (для плавки чугуна и стали флюсом служит известняк). Шлак предохраняет в процессе плавки металл от окисления, служит для удаления неметаллических включений, попадающих в металл вместе с шихтой и образующихся в процессе плавки.

Для улучшения свойств литейных сплавов в процессе плавки, после плавки, в литейном раздаточном ковше, или непосредственно в литейной форме производят модифицирование, легирование и рафинирование.

Модифицирование – введение в жидкий сплав после его плавки специальных добавок – модификаторов, которые служат дополнительными центрами кристаллизации, обеспечивая более мелкозернистое строение сплава и более высокие его механические свойства. Для чугунов и стали модификаторами являются силикокальций, ферросилиций и др.

Легирование – введение в жидкий сплав различных добавок химических элементов для придания сплаву требуемых свойств (жаропрочности, зносостойкости, коррозионной стойкости т. п.). Рафинирование – очистка сплавов от ненужных и вредных примесей. Удаление вредных примесей (серы и фосфора) из чугуна и стали выполняют рафинированием их марганцем и известняком.

п.). Рафинирование – очистка сплавов от ненужных и вредных примесей. Удаление вредных примесей (серы и фосфора) из чугуна и стали выполняют рафинированием их марганцем и известняком.

УЭ 03 -02 МЕТОДЫ ПОЛУЧЕНИЯ ОТЛИВОК

Проверка достижения целей:

1. Сопоставьте понятие и определение

|

понятие |

определение |

||

|

1 |

Лигатура |

А |

Литая деталь или заготовка, полученная заливкой расплава в литейную форму |

|

2 |

Металлическая шихта |

Б |

Система каналов, через которые заливают жидкий металл |

|

3 |

Литниковая система |

В |

Вспомогательный сплав, вводимый в расплав с целью восполнения угорающих химических элементов |

|

4 |

Отливка |

Г |

Отходы производства |

|

1 |

2 |

3 |

4 |

|

|

|

|

|

2. Дополните схему

Дополните схему

Методы получения отливок

… многократные формы

литье в оболоч … литье в …

ковые формы кокиль

3. Сопоставьте названия процессов и их назначение

Сопоставьте названия процессов и их назначение

|

название процесса |

назначение |

||

|

1 |

Легирование |

А |

Обеспечение высоких механических свойств сплава |

|

2 |

Рафинирование |

Б |

Для придания сплаву особых свойств |

|

3 |

Модифицирование |

В |

Очистка сплавов от ненужных и вредных примесей |

УЭ 03 – 03 КЛАССИФИКАЦИЯ ЧУГУНОВ

Цели:

Изучив данный учебный элемент, вы сможете:

— классифицировать чугуны в зависимости от состояния углерода и химического состава, назначения

Оборудование, материалы и вспомогательные средства

|

Наименование |

Количество |

|

презентация |

|

|

|

|

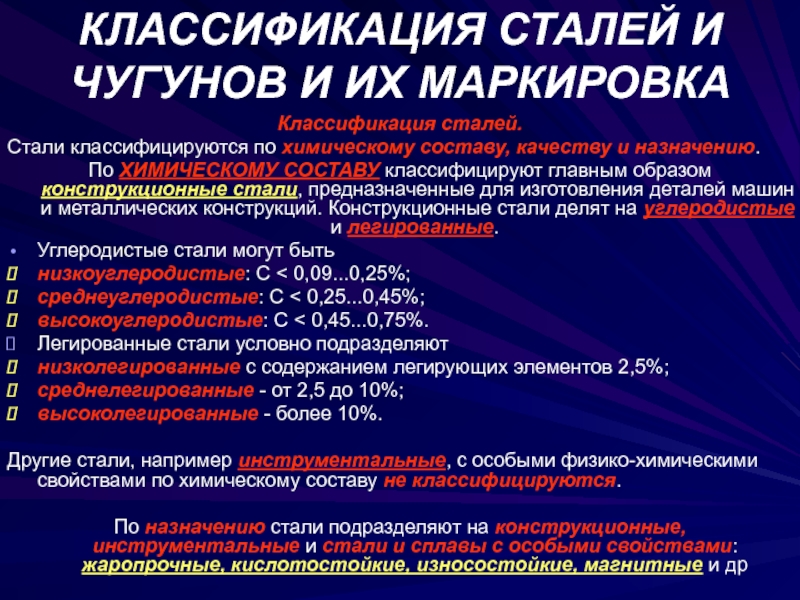

УЭ 03 – 03 КЛАССИФИКАЦИЯ ЧУГУНОВ

Классификация чугунов осуществляется по следующим признакам:

— по назначению – передельные, ферросплавы, литейные

— по состоянию углерода – свободный и связанный

— по химическому составу – нелегированные ( общего назначения) и легированные (специльного назначения)

По назначению : Передельный (белый) чугун предназначен для переработки на сталь в плавильных агрегатах, называемых конверторами, а также мартеновских и электрических печах.

Ферросплавы выплавляют с высоким процентом кремния или марганца, применяют в качестве специальных добавок (раскислителей) при выплавлении стали. Литейный чугун предназначается главным образом для производства литых заготовок (литья). Он поступает в литейные цеха в виде небольших слитков (чушек) весом до 25кг. Характерной особенностью чугунов является то, что углерод в сплаве может находиться не только в растворенном и связанном состоянии ( в виде химического соединения – цементита Fe C), но также в свободном состоянии – в виде графита. В зависимости от состояния углерода различают:

— белый чугун, в котором весь углерод находится в связанном состоянии в виде цементита Fe C;

— серый чугун, в котором весь углерод или большая его часть находится в свободном состоянии – в виде графита ;

— ковкий чугун, который получают из белого путем отжига, углерод находится в виде графита;

— высокопрочный чугун, который получают из серого путем модифицирования, углерод – в виде графита

В зависимости от химического состава различают:

1. нелегированные чугуны

нелегированные чугуны

— белый чугун

— серый чугун ( СЧ)

— ковкий чугун (КЧ)

— высокопрочный чугун (ВЧ)

2. легированные чугуны (Ч)- чугуны со специальными свойствами

— жаростойкий чугун

— жаропрочный

— износостойкий

— антифрикционный

УЭ 03 – 03 КЛАССИФИКАЦИЯ ЧУГУНОВ

Проверка достижения целей

1. Дополните схему классификации чугунов в зависимости от

состояния углерода

Чугуны

… Белый чугун

Высокопрочный …

2. Сопоставьте виды чугунов с их характерными признаками

Сопоставьте виды чугунов с их характерными признаками

|

виды чугунов |

признаки |

||

|

1 |

Высокопрочный |

А |

Весь углерод в свободном состоянии |

|

2 |

Белый |

Б |

Получаемый из белого путем отжига |

|

3 |

Ковкий |

В |

Весь углерод в виде цементита |

|

4 |

Серый |

Г |

Получаемый модифицированием |

|

1 |

2 |

3 |

4 |

|

|

|

|

|

3. Сопоставьте классификацию чугуна по химическому составу и названия чугунов:

Сопоставьте классификацию чугуна по химическому составу и названия чугунов:

|

классификация чугуна по химическому составу |

|

|

легированный |

нелегированный |

|

|

|

|

|

|

|

|

|

|

|

|

1. белый

2. жаростойкий

3. серый

серый

4. износостойкий

5. высокопрочны

6. ковкий

7. жаропрочный

8. антифрикционный

4. Соотнесите данные виды чугунов и их назначение

| виды чугунов |

назначение |

||

|

1 |

передельный |

А |

Производство чугунного литья |

|

2 |

ферросплавы |

Б |

Переплавка в сталь |

|

3 |

литейный |

В |

Раскисление стали |

УЭ 03 – 04 ВЛИЯНИЕ «С» И ПРИМЕСЕЙ НА СВОЙСТВА ЧУГУНА

Изучив данный учебный элемент, вы сможете:

— назвать постоянные примеси чугуна

— определить зависимость свойств чугунов от влияния углерода и постоянных примесей

Оборудование, материалы и вспомогательные средства

|

Наименование |

Количество |

|

презентация |

|

|

|

|

УЭОЗ-04 ВЛИЯНИЕ УГЛЕРОДА И ПРИМЕСЕЙ НА СВОЙСТВА ЧУГУНА.

Входящие в состав чугуна элементы определяют его структуру и свойства.

Углерод — важнейшая составляющая чугуна. Если углерод находится в сплаве в свободном состоянии в виде графита, то чугун становится мягким и хорошо обрабатывается резанием. Если углерод находится в виде цементита (в химически связанном с железом состоянии — Ре2С), то чугун имеет высокую твердость и плохо обрабатывается. В машиностроительных чугунах углерод присутствует в виде графита. Так как графит обладает очень низкими механическими свойствами, поэтому чем больше его в чугуне, тем хуже свойства чугуна. Но он способствует повышению обрабатываемости чугунов резанием, придает им антифрикционные свойства при трении и гасит влияние вибраций и ударов. Прочные чугуны содержат 2,8-3 % С.

Кремний является важнейшей после углерода примесью в чугуне, способствует выделению углерода в виде графита. Улучшает литейные свойства чугуна (жидкотекучесть, усадка) и делает чугун более мягким.

Марганец препятствует графитообразованию, так как связывает углерод в виде цементита. При содержании до 1 % марганец очень полезен, так как повышает прочность чугуна и способствует удалению серы из сплава, образуя сернистый марганец (МпS), который, всплывая, уходит в шлак. Этим частично нейтрализует вредное действие серы.

Сера в чугуне является вредной примесью, так как вызывает явление красноломкости (в отливках в горячем состоянии образуются трещины). Кроме того, присутствие серы ухудшает жидкотекучесть чугуна, вследствие чего он плохо заполняет литейные формы.

Фосфор повышает жидкотекучесть чугуна, но понижает механические свойства чугуна,ухудшает обрабатываемость и вызывает хладноломкость, т. е. склонность к образованию трещин в отливках в холодном состоянии.

Государственные стандарты строго регламентируют массовую долю полезных и вредных примесей в чугунах. Как правило, содержание этих элементов ограничивается следующими верхними пределами, %:

Марганец 0,3 – 1,5

Кремний 0,3 – 5,0

Фосфор 0,20 – 0,65

Сера 0,08 – 0,12

УЭ 03 -04 ВЛИЯНИЕ «С» И ПРИМЕСЕЙ НА СВОЙСТВА ЧУГУНА

Проверка достижения целей:

1. Допишите

Допишите

Примеси чугуна

…….. …..… сера ……..

2. Установите соответствие между углеродом, названиями примесей и их влиянием на чугун

|

углерод и примеси |

влияние на чугун |

|||

|

1 |

Кремний |

А |

При содержании 2,8-3% — повышение прочности чугуна |

|

|

2 |

Сера |

Б |

До 1 % полезен, т. прочность чугуна, способствует удалению серы |

|

|

3 |

Марганец |

В |

Вызывает явление хладноломкости |

|

|

4 |

Фосфор |

Г |

Улучшает литейные свойства чугуна, обрабатываемость резанием |

|

|

5 |

Углерод |

Д |

Вызывает явление красноломкости |

|

|

1 |

2 |

3 |

4 |

5 |

|

|

|

|

|

|

3. Определите влияние элементов на обрабатываемость чугуна

Определите влияние элементов на обрабатываемость чугуна

( найдите соответствие)

|

Углерод в виде графита |

А |

|

Марганец |

Б |

|

Кремний |

В |

|

Углерод в виде цементита |

Г |

|

1 |

Чугун хорошо обрабатывается |

|

2 |

Чугун плохо обрабатывается |

УЭ 03 – 05 СВОЙСТВА ЧУГУНОВ. ПРИМЕНЕНИЕ.

ПРИМЕНЕНИЕ.

Изучив данный учебный элемент, вы сможете:

— назвать свойства чугунов

— указать применение чугунов в зависимости от их свойств

Оборудование, материалы и вспомогательные средства

|

Наименование |

Количество |

|

презентация |

|

|

|

|

УЭОЗ-05 СВОЙСТВА ЧУГУНОВ. ПРИМЕНЕНИЕ.

Белые чугуныочень твердые и хрупкие, плохо обрабатываются режущим инструментом, идут на переплавку в сталь.Часть белого чугуна идет на получение ковкого чугуна. Серые чугуныэто литейный чугун.Он хорошо обрабатывается резанием, сопротивляется износу. Высокая демпфирующая способность и износостойкость обусловили применение чугуна для изготовления станин различного оборудования, коленчатых и распределительных валов тракторных и автомобильных двигателей и др.

Серые чугуныэто литейный чугун.Он хорошо обрабатывается резанием, сопротивляется износу. Высокая демпфирующая способность и износостойкость обусловили применение чугуна для изготовления станин различного оборудования, коленчатых и распределительных валов тракторных и автомобильных двигателей и др.

Ковкий чугун — условное название мягкого и вязкого чугуна, получаемого из белого чугуна отливкой и дальнейшей термической обработкой. Из-за своей высокой для чугунов пластичности он получил название ковкий. Из ковкого

чугуна изготавливают детали способные воспринимать повторно-переменные и ударные нагрузки и работающие в условиях повышенного износа, такие, как картер заднего моста, тормозные колодки, ступицы, пальцы режущих аппаратов сельскохозяйственных машин, шестерни, крючковые цепи и др.

Высокопрочный чугун получают из серого путем модифицирования его магнием.Этот чугун обладает повышенной прочностью, твердостью по сравнению с обычными серыми чугунами.

Используется для изготовления деталей машин, работающих в тяжелых условиях, вместо поковок или отливок из стали. (лопатки направляющего аппарата), тракторов, автомобилей (коленчатые валы, поршни) и др.

Легированные чугуны получают путем добавок в расплавленный жидкий чугун различных легирующих элементов. Легированные чугуны обладают высокими механическими свойствами, высокими эксплуатационными свойствами, имеют высокие литейные свойства, хорошую обрабатываемость различными способами механической обработки

Жаростойкий легированный чугун ( ЧЮ ). Жаростойкие чугуны способны противостоять коррозионному разрушению под действием воздуха или других газовых сред при высоких температурах. Применяют для изготовления деталей контактных аппаратов химического оборудования, компрессоров. Жаропрочный легированный чугун ( ЧН ). Жаропрочные чугуны способны выдерживать механические нагрузки без существенных деформаций при

высоких температурах,применяются для изготовления деталей дизелей, компрессоров и др.

Износостойкий легированный чугун ( ЧХ ). Эти чугуны применяют для изготовления деталей, работающих в агрессивных средах.

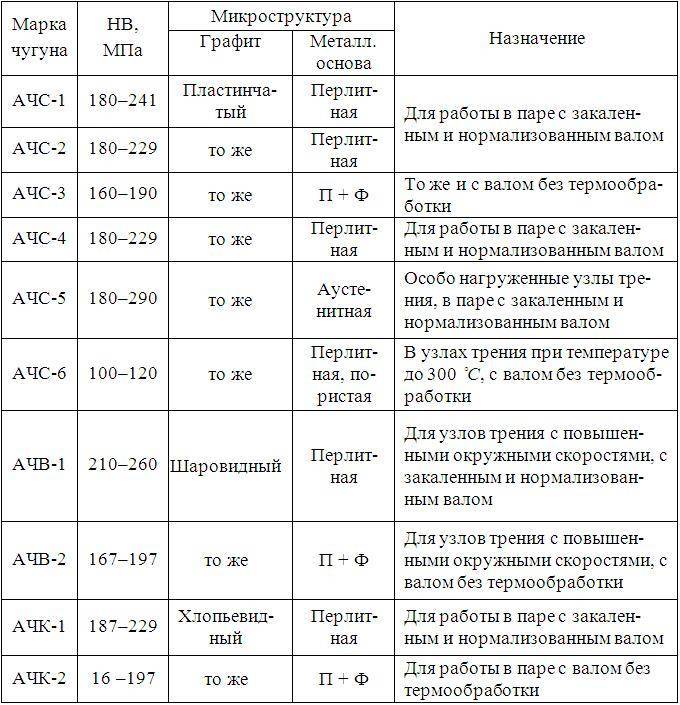

Антифрикционные легированные чугуны ( АЧ ).Отливки из антифрикционного чугуна предназначены для работы в паре в узлах трения со смазкой ( подшипники скольжения ). Антифрикционные чугуны представляют собой

железоуглеродистый сплав с твердой металлической основой и мягкими графитовыми включениями, которые создают пористость. Благодаря пористости вкладыша в подшипниках длительное время удерживается смазка.

УЭ 03 – 05 СВОЙСТВА ЧУГУНОВ. ПРИМЕНЕНИЕ.

Проверка достижения целей:

1. Установите соответствие между видами чугунов и их свойствами

|

виды чугунов |

свойства чугунов |

||

|

1 |

Серый |

А |

Низкий коэффициент трения, способность удерживать смазку |

|

2 |

Жаростойкий |

Б |

Высокая устойчивость к абразивному износу и истиранию при высоких температурах |

|

3 |

Белый |

В |

Способность выдерживать большие механические нагрузки при высоких температурах |

|

4 |

Антифрикционный |

Г |

Высокая коррозионная стойкость при высоких температурах |

|

5 |

Высокопрочный |

Д |

Высокая пластичность |

|

6 |

Ковкий |

Е |

Высокие механические свойства |

|

7 |

Жаропрочный |

Ж |

Высокая демпфирующая способность |

|

8 |

Износостойкий |

З |

Очень твердый, хрупкий |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

|

|

|

|

|

|

|

|

2. Сопоставьте виды чугунов и их применение

Сопоставьте виды чугунов и их применение

|

виды чугунов |

применение |

|

||

|

1 |

Высокопрочный |

А |

Детали дизелей |

|

|

2 |

Серый |

Б |

Аппаратура, устойчивая к воздействию концентрированной азотной и фосфорной кислот |

|

|

3 |

Ковкий |

В |

Получение стали |

|

|

4 |

Антифрикционный |

Г |

Детали машин, работающих в тяжелых условиях ( Коленчатые валы) |

|

|

5 |

Жаростойкий |

Д |

Подшипники скольжения |

|

|

6 |

Белый |

Е |

Износостойкие детали гидромашин |

|

|

7 |

Жаропрочный |

Ж |

Детали, способные воспринимать повторно переменные нагрузки (Тормозные колодки) |

|

|

8 |

Износостойкий |

З |

Станины станков |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

|

|

|

|

|

|

|

|

УЭ 03- 06 МАРКИ ЧУГУНОВ

Изучив данный учебный элемент, вы сможете

— расшифровать марки различных видов чугунов

— определить марку чугуна по результатам механического испытания

Оборудование, материалы и вспомогательные средства

|

Наименование |

Количество |

|

презентация |

|

|

|

|

УЭОЗ-06 МАРКИ ЧУГУНОВ.

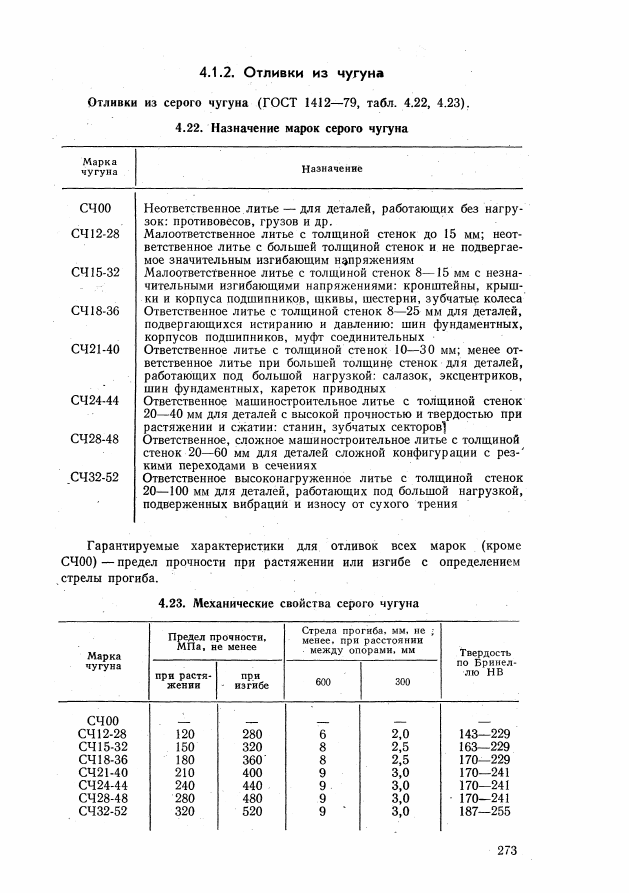

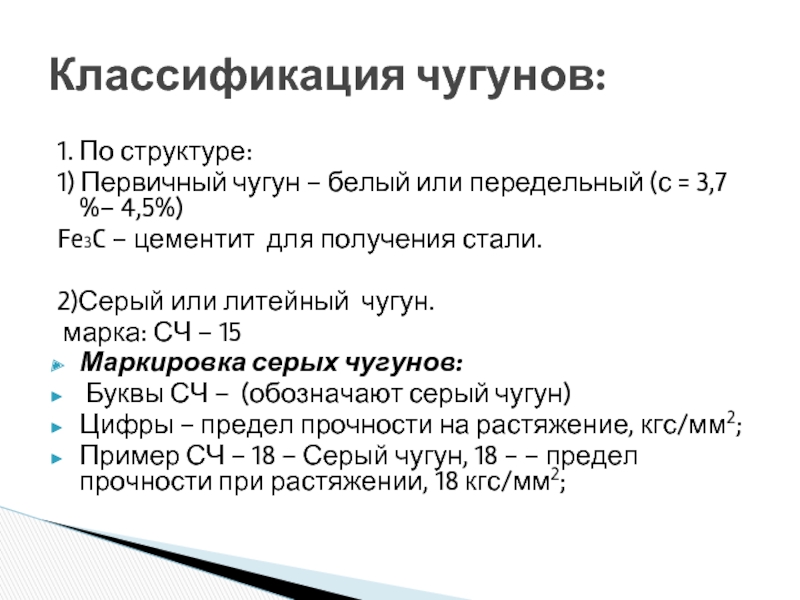

Серый чугун

Согласно ГОСТ 1412-70 установлены следующие марки серого чугуна: СЧ00, СЧ120-280, СЧ150-320, СЧ180-360, СЧ210-400, СЧ240-400, СЧ280-480, СЧ320-560, СЧ400-600, СЧ440-640, где буквы СЧ означают серый чугун, первое число показывает предел прочности ( в МПа ) при испытании на разрыв, а второе- предел прочности при испытании на изгиб ( в МПа ) .Чугун марки СЧ00 не испытывается.

Пример расшифровки марки серого чугуна:

СЧ 360-560

СЧ- серый чугун

360- предел прочности на разрыв, 360 МПа

560- предел прочности на изгиб, 560 МПа

Согласно ГОСТ 1412-85 выпускают следующие марки серого чугуна: СЧ10, СЧ15, СЧ20, СЧ21, СЧ24, СЧ25, СЧ30, СЧ35, СЧ40, СЧ45, где буквы СЧ означают серый чугун, а цифры- предел прочности на растяжение( на разрыв) в кгс/ мм.

Пример расшифровки марки серого чугуна:

СЧ35

СЧ- серый чугун

35- предел прочности на растяжение 35 кгс/мм ( 350 МПа ) 1кгс/мм =10 МПа

Ковкий чугун

Согласно ГОСТ 1412-70 установлены марки ковкого чугуна: КЧ330-8, КЧ370-12 и т. д., Где буквы КЧ означают ковкий чугун, первое число показывает предел прочности на разрыв в МПа , второе число, стоящее после тире- относительное удлинение в %, характеризующее пластичность.

д., Где буквы КЧ означают ковкий чугун, первое число показывает предел прочности на разрыв в МПа , второе число, стоящее после тире- относительное удлинение в %, характеризующее пластичность.

Согласно ГОСТ1215-79 выпускают следующие марки ковкого чугуна: КЧ30-6, КЧ35-10, КЧ70-2 и т. д. ( предел прочности на разрыв в кгс/мм, относительное удлинение в %)

Пример расшифровки марки ковкого чугуна:

КЧ60-3

КЧ- ковкий чугун

60- предел прочности при растяжении, 60 кгс/мм ( 600 МПа)

3- относительное удлинение, 3%

УЭ 03- 06

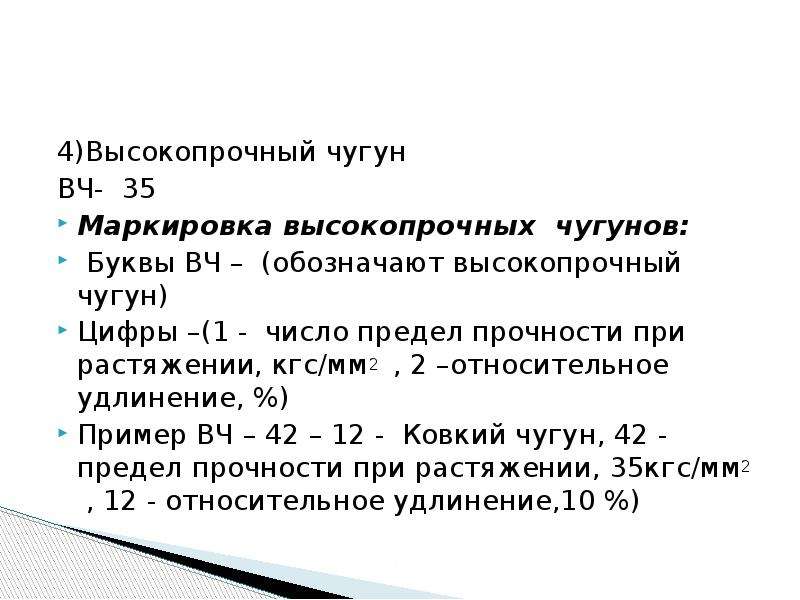

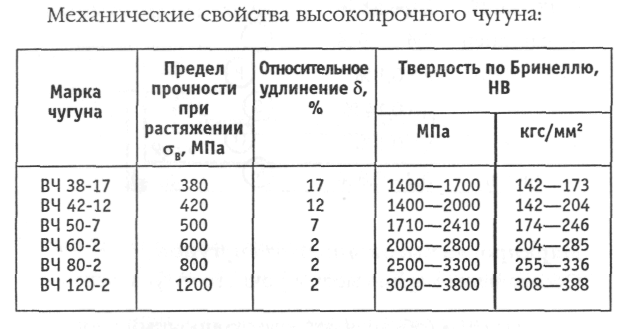

Высокопрочный чугун

Согласно ГОСТ 1412-70 установлены марки высокопрочного чугуна: ВЧ450-5, ВЧ600-2, ВЧ1200-4 и т. д., где буквы ВЧ означают высокопрочный чугун, первое число показывает предел прочности на разрыв в МПа, второе число, стоящее после тире – относительное удлинение в %, характеризующее пластичность.

Согласно ГОСТ 7293-85 выпускают следующие марки высокопрочного чугуна: ВЧ 38. ВЧ40 и т.д. ( цифры означают предел прочности при растяжении в кгс/мм )

ВЧ40 и т.д. ( цифры означают предел прочности при растяжении в кгс/мм )

Пример расшифровки марки чугуна:

ВЧ450-5

ВЧ- высокопрочный чугун

450- предел прочности при растяжении, 450 МПа

5- относительное удлинение, 5 %

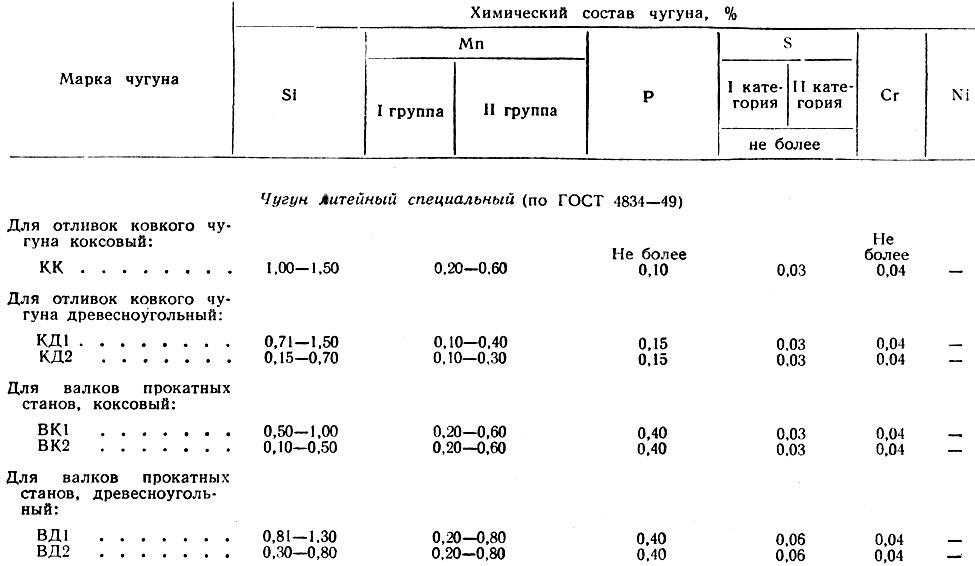

Легированные чугуны

Жаропрочные, жаростойкие, износостойкие чугуны.

По ГОСТ 7769-75 различают следующие марки легированного жаростойкого чугуна:ЖЧХ , ЖЧХ16, ЖЧХ 20 и т.д. В обозначении марок чугуна буквы ЖЧ означают жаростойкий чугун, остальные буквы – легирующие элементы: Х- хром, С- кремний, Ю- алюминий, Г- кремний, М- молибден, Д- медь, Т- титан, П- фосфор. Цифры, стоящие после букв, указывают примерное содержание легирующего элемента в целых еденицах. Отсутствие цифры означает, что содержание элемента до 1 %.

П Пример расшифровки марки чугуна:

ЖЧХ30

ЖЧ- жаростойкий чугун , легированный

Х30- хром 30%

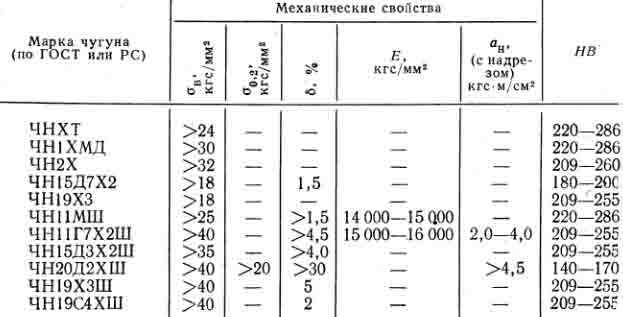

По ГОСТ 7769-82 различают следующие виды легированных чугунов: жаропрочный, жаростойкий, износостойкий. В маркировке легированных чугунов приняты следующие обозначения: Буквы ЧН- чугун жаропрочный, ЧЮ- чугун жаростойкий, ЧХ- чугун износостойкий. Буквы, стоящие после буквыЧ указывают на наличие легирующих элементов, а число за ними- соответствующее содержание этих элементов в процентах. Буква Ш в конце обозначения марки указывает на то, что чугун с шаровидным графитом.

В маркировке легированных чугунов приняты следующие обозначения: Буквы ЧН- чугун жаропрочный, ЧЮ- чугун жаростойкий, ЧХ- чугун износостойкий. Буквы, стоящие после буквыЧ указывают на наличие легирующих элементов, а число за ними- соответствующее содержание этих элементов в процентах. Буква Ш в конце обозначения марки указывает на то, что чугун с шаровидным графитом.

Пример расшифровки марки чугуна:

ЧН19Х3Ш

ЧН- жаропрочный чугун, легированный

Н19- никель 19%

Х3- хром 3%

Ш- шаровидный графит

УЭ 03 -06

Легированные

Антифрикционные чугуны

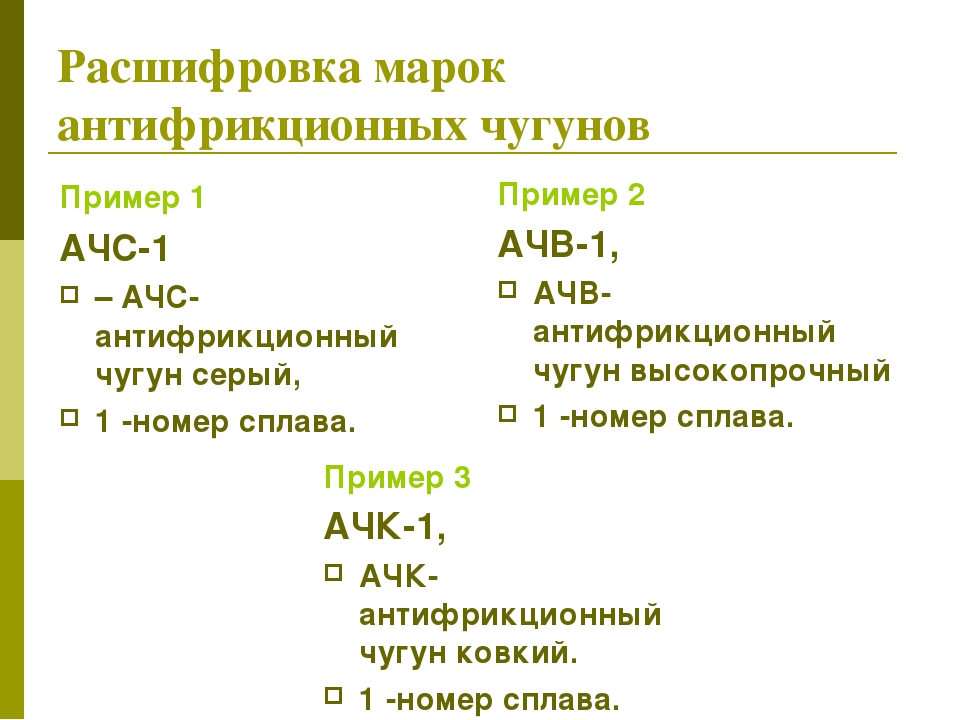

По ГОСТ 1585-85 выпускаются следующие марки антифрикционных чугунов: АЧС-6, АЧВ-1, АЧК-2 и т.д. В обозначении марок приняты следующие сокращения: АЧ- антифрикционный чугун, С –серый чугун, В- высокопрочный чугун, К- ковкий чугун. Цифры в маркировке чугунов означают условный номер, который соответствует степени легирования.

Пример расшифровки марки антифрикционного чугуна:

АЧК-1

АЧ- антифрикционный чугун

К- ковкий

1- условный номер

УЭ 03 – 06 МАРКИ ЧУГУНОВ

Проверка достижения цели:

1. Закончите расшифровку:

КЧ 38-8

КЧ — …

38 — …

8 — …

СЧ 300 -20

СЧ — …

300 — …

20 — …

АЧВ – 2

АЧВ — …

2 — …

ЧХ28

ЧХ — …

Х28 — …

2. Определите предел прочности при растяжении в данной марке чугуна и пользуясь справочником переведите его в МПа : ВЧ 45- 5

Определите предел прочности при растяжении в данной марке чугуна и пользуясь справочником переведите его в МПа : ВЧ 45- 5

3. Расшифровать следующие марки чугунов:

ЧХ32 ЧН11Г7Ш АЧК-3 ВЧ 100-4

4. Определите марку чугуна, если при испытании определили, что предел прочности чугуна при изгибе равен 64 кгс/мм, а предел прочности при растяжении — 44 кгс/мм.

Контрольные вопросы и задания

1. Что называется чугуном?

2. Дайте классификацию чугуна.

3. Перечислите основные виды чугунов.

4. Чем обусловлено различие свойств серого и белого чугунов?

5. Как называется металлургический агрегат, в котором выплавляют чугун?

6. Какое влияние оказывает углерод и постоянные примеси на свойства чугуна?

7. Каковы особенности получения ковкого чугуна и высокопрочного?

8. Где применяются основные виды чугунов?

Где применяются основные виды чугунов?

9. Что такое легированный чугун? Назовите его марки и применение.

10. Каким образом подразделяются легированные чугуны по своему назначению?

11. Укажите назначение и некоторые марки антифрикционных чугунов.

12. Определите марку чугуна по его механическим свойствам:

Высокопрочный чугун, предел прочности при растяжении – 380 Мпа, относительное удлинение – 17 %.

1. Заполните таблицу, пользуясь справочником

|

Марки чугунов |

Названия чугунов |

Химический состав(легированные чугуны) |

Механические свойства |

||

|

Предел прочности при растяжении σВ,Мпа |

Относительное удлинение δ, % |

НВ, не более |

|||

|

ЧХ3 |

|

|

|

|

|

|

ЧЮ22Ш |

|

|

|

|

|

|

ЧН19Х3Ш |

|

|

|

|

|

|

КЧ 55-4 |

|

|

|

|

|

|

ВЧ 80-2 |

|

|

|

|

|

|

СЧ 18 |

|

|

|

|

|

|

АЧВ — 1 |

|

|

|

|

|

2. Пользуясь справочником определите марки чугунов

Пользуясь справочником определите марки чугунов

|

Области применения |

Марки чугунов |

|

|

|

|

Станины станков |

|

|

Подшипники скольжения |

|

|

Детали узлов трения, работающие при повышенных температурах: компрессоры, головки цилиндров |

|

|

турбокомпрессоры |

|

|

Суппорты, резцедержатели |

|

3. Пользуясь справочником выберите материал режущего инструмента ( фрезы)

Пользуясь справочником выберите материал режущего инструмента ( фрезы)

|

Материал заготовки |

Характер обработки |

Марка материала инструмента |

Химический состав |

Механические и физические свойства |

|

Чугун 240 НВ |

черновая |

|

|

|

Литература

1. Адаскин А.М. Материаловедение (металлообработка): Учебник для нач.проф. образования/ А.М.Адаскин,В.М.З.уев.- 3-е изд., стер.- М.:Издательский центр «Академия»,2004.-240с.

Адаскин А.М. Материаловедение (металлообработка): Учебник для нач.проф. образования/ А.М.Адаскин,В.М.З.уев.- 3-е изд., стер.- М.:Издательский центр «Академия»,2004.-240с.

2. Козлов Ю.С. Материаловедение: Учебн.пособие для средн. проф.техн. училищ. – М.: Высш.шк. 1983.-80с., ил.-(Профтехобразлвание).

3.Чумаченко Ю.Т. Материаловедение. Учебник/Ю.Т.Чумаченко, Г.В.Чумаченко.-4-е изд.,перераб.-Ростов н/д Феникс,2005

4. Никифоров В.М. Технология металлов и конструкционные материалы: Учебник для средних специальных учебных заведений. —7-е изд., перераб. и доп. — Л.: Машиностроение, Ленингр. отд-ние, 1987. — 363 с, ил.

5. Макиенко Н.И. Слесарное дело с основами материаловедения. Учебник для подготовки рабочих на производстве. Изд. 5-е, перераб. М.: «Высшая школа», 1974.

Приложения. Конторольная карта преподавателя

УЭ 03-01 Чугун. Общая схема получения чугуна.

Общая схема получения чугуна.

1. в

2.железная руда, топливо, флюсы

3.

4.

5. оксидов железа, пустой породы

6. доменных печах

УЭ 03 – 02

1.

2.

разовые формы

песчаные формы

центробежное литье

под давлением

3.

УЭ 03-03

1. серый, ковкий

2.

|

1 |

2 |

3 |

4 |

|

Г |

В |

Б |

А |

3

|

легиров |

нелегиров |

|

2 |

1 |

|

4 |

3 |

|

7 |

5 |

|

8 |

6 |

4.

УЭ 03-04

1. кремний, марганец, фосфор

2.

3

УЭ 03-05

1.

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

Ж |

Г |

З |

А |

Е |

Д |

В |

Б |

2.

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

Г |

З |

Ж |

Д |

Б |

В |

А |

Е |

УЭ 03-06

1. КЧ -7

КЧ -7

38- 4,6

8-1

СЧ-8

300-4,6

20-10

АЧВ-3

2-5

ЧХ-2

Х28-9

2. 45кг/мм =450 МПа

3. ЧХ32

ЧХ- легированный, износостойкий

Х32-хром 32%

ЧН11Г 7Ш

ЧН-легиров, жаропрочный

Н11-никель 11%

Г 7- марганец 7%

Ш – Шаровидная форма графита

АКЧ-3

Антифрикц.ковкий чугун

3- условный номер

ВЧ 100-4

ВЧ-высокопрочный чугун

100-предел прочности при растяжении

4- относит.удлинение

4. СЧ 44-64

Назначение марок чугуна — Энциклопедия по машиностроению XXL

Примерное назначение марок чугуна ВЧ 45-0, ВЧ 50-1,5 и ВЧ 60-2 применяются для тяжело нагруженных деталей, работающих при статических нагрузках (зубчатые колеса, эксцентрики, катки и т. д.).

[c.17]

д.).

[c.17]НАЗНАЧЕНИЕ МАРОК ЧУГУНА [c.222]

Примерное назначение марок чугуна приведено в табл. 14. [c.222]

| Таблица 14 Примерное назначение марок чугуна |

Примерное назначение марок чугуна. [c.24]

При назначении марок чугуна обоих видов необходимо учитывать условия не только эксплуатации, но и технологии изготовления деталей и машин правки отливок, прошивки отверстий, монтажа узлов и машин. [c.302]

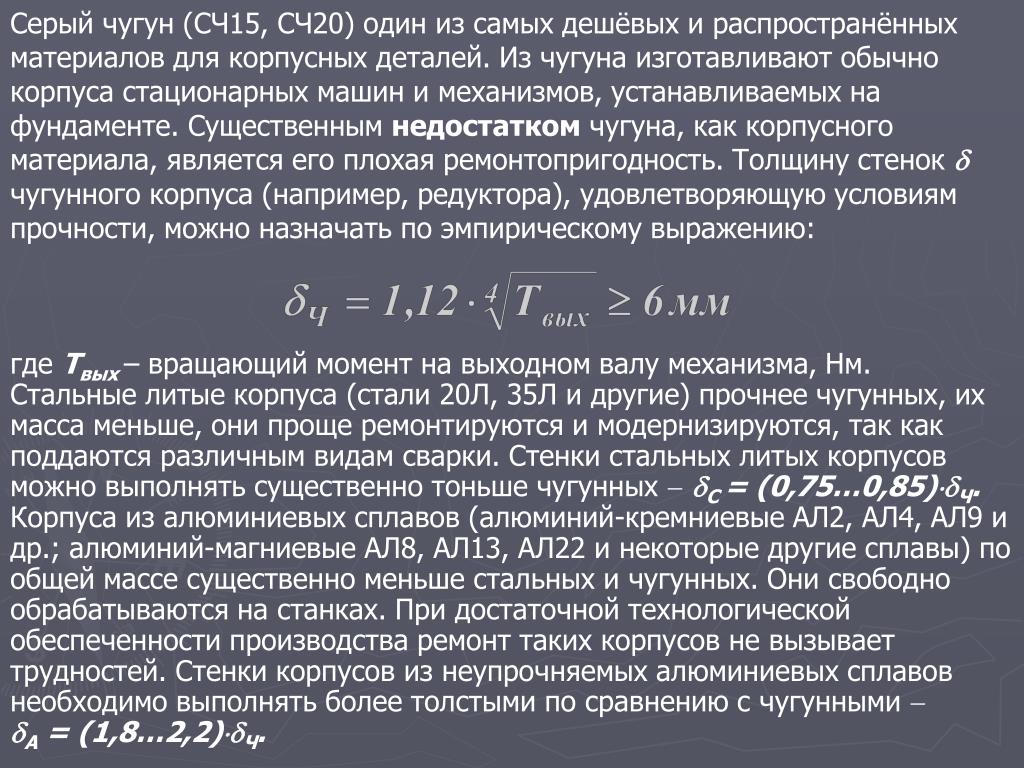

В качестве основного материала для изготовления столов, кареток, супортов применяется серый чугун различных марок. В ответственных случаях следует применять модифицированный чугун. Назначение марки чугуна производится в зависимости от нагрузки и условий износа направляющих (см. стр. 173).

[c. 188]

188]

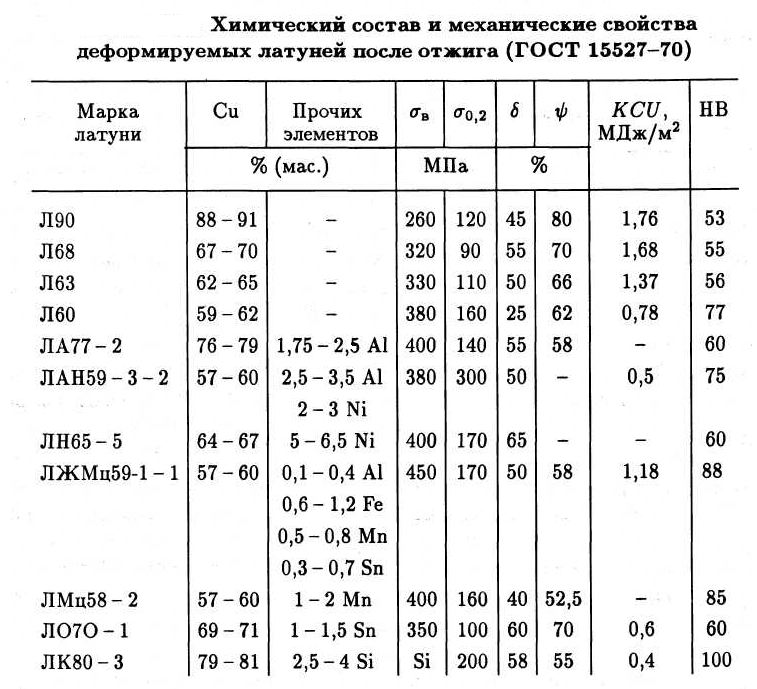

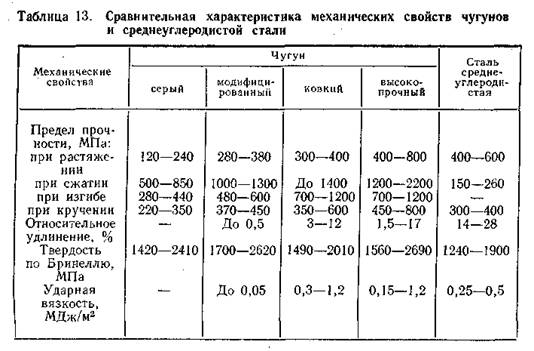

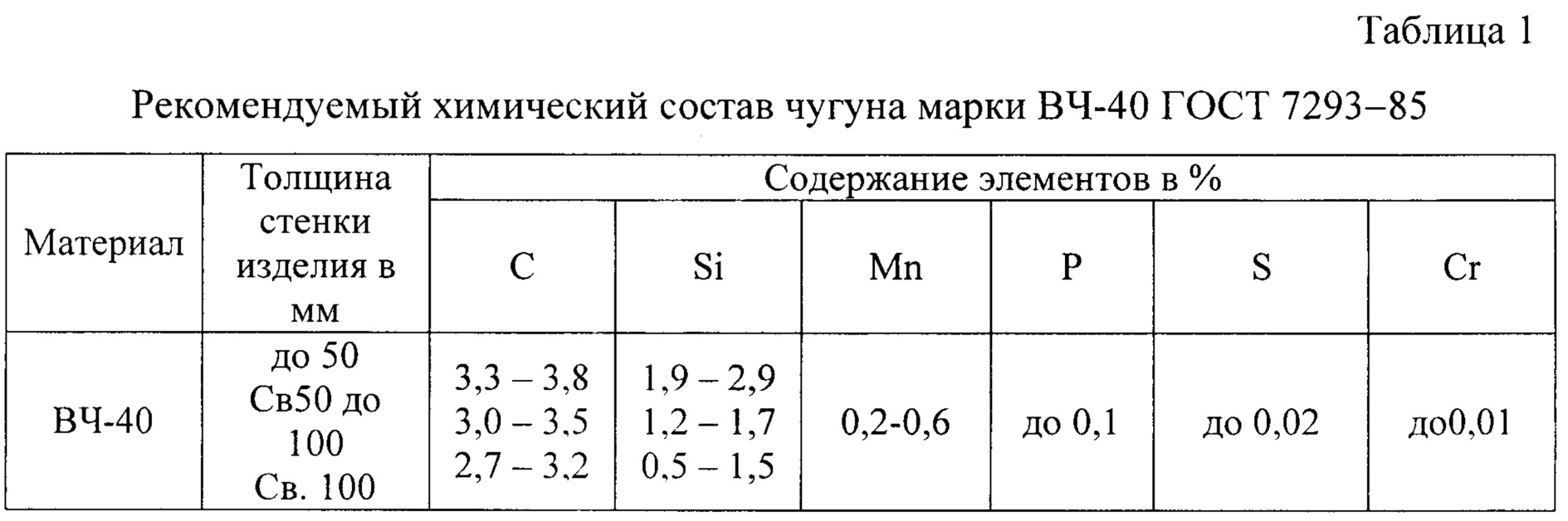

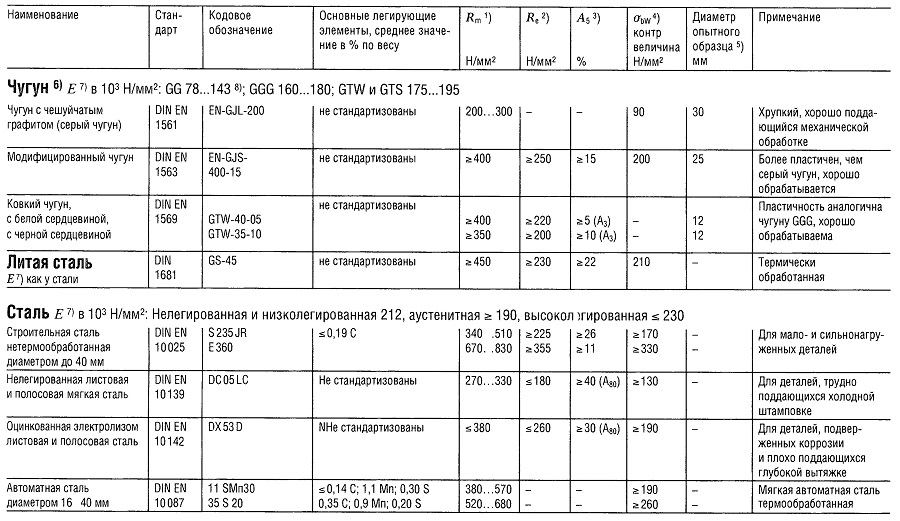

Механические свойства различных марок чугунов с пластинчатым графитом, их состав и назначение приведены в табл. 1. [c.13]

Химический состав, механические свойства и примерное назначение жаростойкого чугуна разных марок регламентированы ГОСТом 7769-63. [c.19]

Назначение марок твердого сплава для при обработке чугуна строгальных резцов [c.235]

Чугун (5). Условное обозначение марок чугуна (6). Механические свойства отливок из серого чугуна (7). Примерное назначение отливок из серого чугуна (8). Механические свойства отливок из ковкого чугуна (9). Примерное назначение отливок из ковкого чугуна (10). Сравнительные показатели механических свойств ковкого чугуна и других машиностроительных материалов (10). Марки антифрикционного чугуна в зависимости от формы включения графита (11). Примерное назначение и предельные режимы работы литых деталей пз антифрикционного чугуна (11). Механические свойства отливок из высокопрочного чугуна (12). Примерное назначение отливок из высокопрочного чугуна (13). Механические свойства отливок из жаростойкого чугуна (13). Примерное назначение отливок из жаростойкого чугуна (14). Физико-механические свойства отливок из кислотостойкого чугуна (15). Примерное назначение отливок из кислотостойкого чугуна (15).

[c.536]

Примерное назначение отливок из высокопрочного чугуна (13). Механические свойства отливок из жаростойкого чугуна (13). Примерное назначение отливок из жаростойкого чугуна (14). Физико-механические свойства отливок из кислотостойкого чугуна (15). Примерное назначение отливок из кислотостойкого чугуна (15).

[c.536]

В зависимости от условий работы деталей в производстве применяются различные марки чугуна. В табл. 1 дан перечень марок и примерное назначение серого чугуна. [c.7]

Не для всех отливок нужны одинаково высокие механические свойства. Поэтому в стандарте имеется 8 марок чугуна, начиная от чугуна марки СЧ-00 (без регламентированных механических свойств) и кончая весьма прочным чугуном СЧ-32-52, наиболее ответственного назначения. [c.342]

Механические свойства и назначение марок серого чугуна [c.11]

Антифрикционные чугуны всех типов и марок обладают худшей прирабатываемостью, чем бронза (сравнение с бронзой приводится в связи с тем, что основным назначением антифрикционного чугуна является замена бронзы в подшипниках). Поэтому исключительное значение приобретает тщательность монтажа и приработка на холостом ходу.

[c.344]

Поэтому исключительное значение приобретает тщательность монтажа и приработка на холостом ходу.

[c.344]

Сведения о механических свойствах отливок из серого чугуна и примерное назначение отдельных марок дано в табл. 3.1. [c.322]

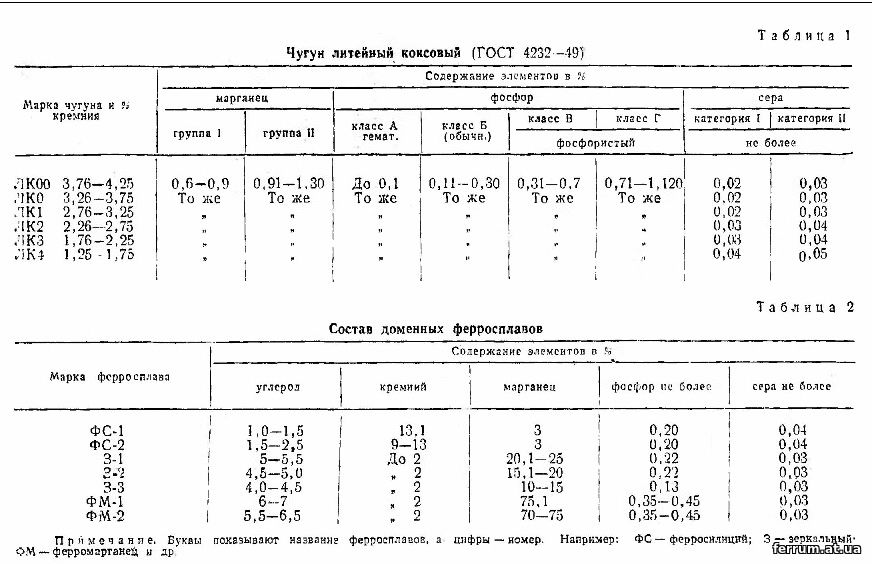

Чугун передельный коксовый в зависимости от назначения изготовляется пяти марок М-1, М-2 — мартеновский- М-3 — мартеновский для дуплекс-процесса Б-1 — бессемеровский, Т-1 — томасовский. [c.2]

Находят применение в промышленности электроды марок МНЧ-1 со стержнем из монель-металла и МНЧ-2 со стержнем из константана. Обе марки имеют электродные покрытия вида типа Б. Сварку выполняют электродами диаметром 3. .. 4 мм, ниточным швом, короткими участками при возвратно-поступательном движении электрода, не допуская перегрева детали, для чего рекомендуются перерывы для охлаждения. Наплавленные валики в горячем состоянии следует тщательно проковывать ударами легкого молотка. Для заварки отдельных небольших дефектов на обрабатываемых поверхностях отливок ответственного назначения из серого и высокопрочного чугуна, пороков, выявленных на механически обработанных поверхностях изделий и при ремонте оборудования из чугунного литья, используют также железоникелевые электроды со стержнем из сплава, содержащего 40. .. 60 % Ni и 60. .. 40 % Fe.

[c.427]

Для заварки отдельных небольших дефектов на обрабатываемых поверхностях отливок ответственного назначения из серого и высокопрочного чугуна, пороков, выявленных на механически обработанных поверхностях изделий и при ремонте оборудования из чугунного литья, используют также железоникелевые электроды со стержнем из сплава, содержащего 40. .. 60 % Ni и 60. .. 40 % Fe.

[c.427]