морозостойкость

Морозостойкость и определяющие ее факторы.

Морозостойкость— это способность материала в водонасыщенном состояние противостоять многократному попеременному замораживанию и оттаиванию. Морозостойкость материала зависит от его структуры, степени заполнения пор водой, формы и размера пор, наличия защемленного воздуха в порах после водонасыщения, ионного состава, температуры и тд. Морозостойкость материала определяется числом циклов замораживания(-18(-\+2)) и оттаивания в воде (+20(-\+2)), после которых образци снижают прочность не более чем на 5% или массу не более чем на 5%/

Морозостойкость — свойство насыщенного водой материала выдерживать попеременное замораживание и оттаивание. Морозостойкость материала количественно оценивается маркой по морозостойкости. За марку материала по морозостойкости принимают наибольшее число циклов попеременного замораживания и оттаивания, которое выдерживают образцы материала без снижения прочности на сжатие более 15%; после испытания образцы не должны иметь видимых повреждений — трещин, выкрашивания (потеря массы не более 5%). От морозостойкости зависит долговечность строительных материалов в конструкциях, подвергающихся действию атмосферных факторов и воды.

Марка по морозостойкости устанавливается проектом с учетом вида конструкции, условий ее эксплуатации и климата. Климатические условия характеризуются среднемесячной температурой наиболее холодного месяца и числом циклов попеременного замораживания и оттаивания по данным многолетних метеорологических наблюдений.

Легкие бетоны, кирпич, керамические камни для наружных стен обычно имеют морозостойкость 15, 25, 35. однако бетон, применяемый в строительстве мостов и дорог, должен иметь марку 50, 100 и 200, а гидротехнический бетон — до 500.

Воздействие на бетон попеременного замораживания и оттаивания подобно многократному воздействию повторной растягивающей нагрузки, вызывающей усталость материала.

Испытание морозостойкости материала в лаборатории проводят на образцах установленной формы и размеров (бетонные кубы, кирпич и т.п.). перед испытанием образцы насыщают водой. После этого их замораживают в холодильной камере от -15 до -20С, чтобы вода замерзла в тонких порах. Извлеченные из холодильной камеры образцы оттаивают в воде с температурой 15-20С, которая обеспечивает водонасыщенное состояние образцов.

Для оценки морозостойкости материала применяют физические методы контроля и прежде всего импульсный ультразвуковой метод. С его помощью можно проследить изменение прочности или модуля упругости бетона в процессе циклического замораживания и определить марку бетона по морозостойкости в циклах замораживания и оттаивания, число которых соответствует допустимому снижению прочности или модуля упругости.

Марка и определение морозостойкости щебня

Условия применения щебня в строительстве определяют воздействие на него таких факторов внешней среды как влажность и температура. Долговечность щебня в основном определяется его морозостойкостью.Морозостойкостью щебня называется способность пропитанного водой щебня выносить многоразовые замораживания, чередуемые с оттаиваниями без появления существенных следов разрушений и потери прочности.

Разрушение щебня при поочередном воздействии тепла и холода вызвано давлением образующихся кристаллов льда на стенки пор щебня. Объём воды заполняющей поры щебня при образовании льда увеличивается приблизительно на 9%. При этом стенки пор испытывают давление в сотни МПа.

Вода в щебне не в состоянии заполнить все имеющихся поры, поэтому образуемый при холоде лед расширяется в свободные от воды поры. В противном случае, полное заполнение объема всех пор, даже при единичном замораживании, привело бы к разрушению стенок.

Этого не происходит из-за наличия в материале двух видов пор: макрокапилляры и микрокапилляры и различия в размерах молекул воды и пара. Вода, поглощаясь материалом, помещенным в воду, заполняет более крупные макрокапилляры, более мелкие микрокапилляры заполняются лишь частично и являются свободным объемом. Водные пары пропитываясь материалом из окружающего воздуха заполняют микрокапилляры, макрокапилляры являются резервом.

|

Марка |

Категория |

Вид щебня |

||||

|

F400 |

Высокоустойчивые |

Гранит ный |

||||

|

F300 |

Гравий ный |

Шлако вый |

||||

|

F200 |

||||||

|

F150 |

Устойчивые |

Известня ковый |

Вторич ный |

|||

|

F100 |

||||||

|

F50 |

||||||

|

Неустойчивые |

||||||

|

F25 |

||||||

|

F15 |

||||||

Для достаточной морозостойкости объемное водопоглащения материала не должно превышать 80% объема пор. Число прошедших испытание циклов попеременного воздействия тепла и холода определяется достижением предельного значения снижения массы материала от расслаивания и выкрашивания – 5%, и уменьшения прочности – 15%.

Для испытания на морозостойкость отдельные фракции щебня просеиваются на контрольном сите. Из зерен, оставшихся после просеивания, взвешиваются требуемого веса пробы, и замачиваются водой на двое суток.

Намоченный щебень подвергается поочередному замораживанию до –20 0С и размораживанию в воде до +20 0С. Через первые 15 и 25 циклов, а в дальнейшем через каждые 25 циклов пробу сушат и просеивают на первичном контрольном сите. Оставшиеся зерна взвешиваются и рассчитывается потеря веса пробы.

Если результат меньше предельного значения испытание продолжают, если больше – испытание завершается, а щебню присваивается марка предыдущего цикла с результатом, прошедшим испытание.

Для определения морозостойкости так же используется ускоренный метод поочередного насыщения щебня в растворе сернокислого натрия с последующей промывкой и высушиванием. Кристаллы этой соли крупнее поэтому давление их на стенки пор больше. Один цикл такого насыщения приравнивается к 5-10 циклам непосредственного замораживания.

Согласно ГОСТ 8267-93 Результаты морозостойкости при испытании непосредственным замораживанием или ускоренном насыщении сернокислым натрием обязаны соответствовать следующим значениям.

|

Вид испытания |

Марка по морозостойкости |

|||||||

|

F15 |

F25 |

F50 |

F100 |

F150 |

F200 |

F300 |

F400 |

|

|

Замораживание — оттаивание: число циклов |

15 |

25 |

50 |

100 |

150 |

200 |

300 |

400 |

|

потеря массы после испытания, %, не более |

10 |

10 |

5 |

5 |

5 |

5 |

5 |

5 |

|

Насыщение в растворе сернокислого натрия — высушивание: число циклов |

|

5 |

10 |

10 |

15 |

15 |

15 |

15 |

|

потеря массы после испытания, %, не более |

10 |

10 |

10 |

5 |

5 |

3 |

2 |

1 |

www.stroigramota.ru

Морозостойкость бетона разных марок: определение, как повысить, таблица

Конструкции из бетона подвергаются коррозии. Одна из причин разрушений – воздействие отрицательных температур. Проектирование, инженерные расчеты позволяют выбрать материал с оптимальными характеристиками. Морозостойкость – свойство сохранять прочность и целостность после многочисленных падений температуры окружающей среды ниже 0°C.

Оглавление:

- Характеристики бетона

- Определение морозостойкости

- Марки и классы

- Способы улучшения технических параметров

- Строительные работы зимой

Причины и следствие промерзания материала

Бетон получают формованием смеси, состоящей из компонентов:

- Заполнитель (песок, щебень, керамзит) – служит каркасом камневидного тела.

- Вяжущее (цемент, гипс, известь и другие) – взаимодействуя с водой, образует массу для прочного склеивания частиц заполнителя.

- Добавки – химические составы, улучшающие характеристики. Позволяют создавать конструкции при отрицательных температурах.

Твердение протекает с образованием в теле:

- Капиллярных пор – результат испарения воды, не вступившей в реакцию с вяжущим компонентом

- Макро- и микротрещин – последствия усадки при перепадах температуры.

- Воздушных пор – образуются остатками воздуха после уплотнения раствора механическим или ручным методом.

Эксплуатация во влажной среде способствует проникновению жидкости в тело. При отрицательных температурах вода переходит в твердое состояние, увеличиваясь в объеме. Это означает, что произойдет деформация стенок капиллярных пор и микротрещин и разрушение конструкции. Морозостойкость напрямую зависит от водонепроницаемости. Оба показателя обязательны для лабораторного определения марки с целью ограничения условий применения в строительстве.

Определение морозостойкости бетона

Визуально определить характеристики смеси и качество застывшего материала невозможно. Марку гарантирует изготовитель, указывая показатели в сопроводительной документации. Морозостойкость определяется лабораторным путем, согласно ГОСТ 10060-2012:

1. Из одной пробы бетона выполняют 6 образцов без внешних дефектов, одного размера: 10х10х10 см или 15х15х15. Время твердения – не менее 672 часов (28 дней).

2. Способ проведения испытаний зависит от сферы применения и срочности получения результата:

- Базовые методы ‒ погружение образцов на 96 часов в воду или 5-процентный раствор хлорида натрия (поваренная соль). Замораживание на воздухе при температуре -18°C 150-210 минут. Оттаивание в емкости при 20°C – в течение 2-3,5 часа.

- Ускоренные – создают более жесткие условия для образцов. Изменяют режим замораживания и оттаивание в соляном растворе.

Количество тестов должно соответствовать заявленной марочной морозостойкости (F). Определение числа циклов для экспериментального состава проводят до изменений, указанных в п.4.

3. Образцы проверяют на наличие трещин и отслоений, взвешивают. Уменьшение массы не должно быть больше 2 %. Превышение означает окончание лабораторных работ.

4. Испытания образцов на сжатие. Снижение прочности – не более 25 %.

Марка по морозостойкости определяется максимальным количеством циклов «заморозка-оттаивание» без изменения геометрии и отсутствия деформации, показатель включают в маркировку.

Марки и классы бетона по морозостойкости

Технологи варьируют количество и компоненты, чтобы получить материал с требуемыми свойствами, соответствующими условиям эксплуатации не менее 50 лет.

Классификация бетона указывается в маркировке, условном определении качества. Морозостойкость обозначается как числовое значение (количество циклов заморозки) после буквы «F». Пример: БСГ В30 П3 F200 W8. Расшифровка:

- Бетонная смесь готовая (БСГ).

- Гарантированная прочность на сжатие – 30 МПа (В30).

- Удобоукладываемость подвижного бетона (П3).

- Морозостойкость – 200 циклов (F200).

- Водонепроницаемость при давлении 8МПа (W8).

Таблица классификации морозостойкости:

| Количество циклов | |

| Низкая | F ≤ 50 |

| Средняя | 50 < F ≤ 300 |

| Высокая | 300 < F |

Выбор марки осуществляют в соответствии с классом среды эксплуатации конструкции при воздействии переменных отрицательных, положительных температур по таблице:

| Класс | Соли и антиобледенители в составе | Водонасыщение | Пример | Класс прочности на сжатие | Морозостойкость (F) |

| ХF1 | — | Умеренное | Вертикальные внешние элементы | 25-30 | 25-100 |

| ХF2 | + | 150-300 | |||

| ХF3 | — | Сильное | Горизонтальные, дорожные бетонные поверхности, резервуары для воды | 400-600 | |

| ХF4 | + | Покрытия дорог, мостов, лестниц | 30-37 | 800-1000 |

Методы увеличения морозостойкости

Способы исключения деформации конструкции под действием отрицательных температур:

- Выбор состава с оптимальным соотношением воды и цемента (В/Ц), исключающим активное испарение жидкости. Расчет количества компонентов раствора проводить с учетом влажности заполнителя.

- Выбор марки для фундамента сооружений с учетом наличия грунтовых вод.

- Снижение показателя В/Ц введением пластифицирующих добавок.

- Использование заполнителей без химических, пылевых включений.

- Регулирование водоотделения в готовых растворах, ограничивая подвижность смеси.

- Применение воздухововлекающих добавок – увеличивает количество воздушных пор. Вода, проникшая в тело, при замерзании распределяется в пустотах. Снижается давление на стенки микротрещин и капиллярных пор.

- Выполнение качественного уплотнения вибрированием или центрифугированием перед началом бетонирования.

- Использование полимерных пропиток и дышащих красок с целью предотвращения проникновения воды.

- Соблюдение режимов.

Бетонирование в зимнее время

Оптимальный температурный диапазон – 15-20 °C. Учитывая, что строительство невозможно остановить в зимнее время, были разработаны рекомендации для суровых климатических условий:

1. Использование цементов высокой активности. Чем меньше зерно вяжущего, тем быстрее происходят процессы твердения.

2. Включение в состав противоморозных добавок, соответствующих температурному режиму, позволяющих не изменять технологию укладки:

- Нитрит натрия – обозначается НН.

- Нитрат кальция с мочевиной (НКМ).

- Сочетания вышеуказанных добавок.

- Нитрит-нитрат хлорида кальция (ННХК).

3. Выполнение бетонных работ после очистки от снега и наледи.

4. Утепление или поддержание температуры в период твердения:

- Электроподогрев с помощью электродов.

- Создание «термоса» ‒ укрывание опалубки матами, гидроизоляционными материалами.

- Подогрев смеси перед укладкой.

- Комплекс рассмотренных методов.

5. Снятие опалубки при условии достижения прочности не менее 80 %.

cemgid.ru

Гост марка бетона по морозостойкости

Морозостойкость бетона

Бетон – один из основных строительных материалов, который на протяжении десятилетий прочно удерживает лидирующие позиции. По качественным характеристикам, таким как морозостойкость, прочность и водонепроницаемость его классифицируют на марки, что дает возможность подбирать составы, максимально отвечающие конкретным эксплуатационным условиям.

Марка бетона по морозостойкости

Срок службы бетонных и железобетонных зданий и конструкций во многом зависит от способности материала сохранять свои физические и механические свойства при неоднократном замораживании и оттаивании. Это способность называется морозостойкостью бетона. Она важна для материалов, применяемых в строительстве жилых домов и промышленных зданий, укладке дорожных и аэродромных покрытий строительстве гидротехнических сооружений, мостовых опор. Данная характеристика определяется ускоренным или базовым способом. Если результаты испытаний расходятся, предпочтение отдается выводу, сделанному по базовому методу.

Марка по морозостойкости бетона в последних редакциях ГОСТ имеет обозначение F (ранее использовалась маркировка Мрз.). Она показывает количество попеременного замораживания и размораживания образцов 28-дневного или другого проектного возраста с потерей массы на величину, прописанную в нормативной документации и снижением предела прочности. Испытания проводят на основных и контрольных образцах. На контрольных образцах прочность бетона определяют при сжатии перед тем, как приступить к исследованию основных образцов, которые будут подвергаться замораживанию и оттаиванию.

В заводских условиях бетонный образец погружают в специальный раствор или воду и выдерживают до полного влагонасыщения, после чего замораживают до температуры -18°С. Производятся промежуточные замеры до момента достижения критической точки, при которой материал теряет расчетную прочность. Число таких циклов замораживания-размораживания обозначается коэффициентом F.

Марки бетона по морозостойкости установлены в пределах от F25 до F1000. Подбор материала с максимальными параметрами обоснован, если предстоит создание фундаментов, расположенных на влагонасыщенных грунтах, гидротехнических сооружений, стоящих в воде и пр. В обычном строительстве средняя морозостойкость достигает F100-F200.

При выборе марки данного материала следует учитывать климат местности, количество смен оттаивания и замораживания в холодный период года. Более плотные бетоны, как правило, являются самыми устойчивыми к температурному воздействию.

Итак, под морозостойкостью бетона понимают способность раствора, впитав значительное количество влаги, перенести замораживание и оттаивание, не претерпев значительных утрат прочности и не разрушившись. Данный показатель во многом зависит от структуры материала, причем, чем выше пористость бетона, тем он менее устойчив к температурным воздействиям.

Добавки, повышающие морозостойкость бетона

Степень сопротивляемости материалов воздействию отрицательных температур зависит от прочности и плотности материала, а также наличие незаполненных пор. Для повышения устойчивости бетона к температурным перепадам производители бетона используют различные добавки, к которым относят:

- поверхностно-активные вещества. Благодаря введению пластифицирующих составов типа СНБ формируется более плотная структура бетона. Происходит это за счет замедления схватывания цементного теста и достижения более полной седиментации;

- пластифицирующе-воздухововлекающие, газообразующие и воздухововлекающие добавки обеспечивающие формирование в бетонных смесях шаровидных пор, что существенно увеличивает морозостойкость растворов.

Добавки с противоморозным эффектом позволяют проводить работы при температуре достигающей -15°С и ниже.

Применение специальных добавок (суперпластификаторов, органо-минеральных и пр.) является один из самых доступных и универсальных способов управления свойствами бетона.

aquagroup.ru

ГОСТ 10060-87

Цена 5 коп.

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

БЕТОНЫ

МЕТОДЫ КОНТРОЛЯ МОРОЗОСТОЙКОСТИ

ГОСТ 10060-87

Издание официальное

ГОСУДАРСТВЕННЫЙ СТРОИТЕЛЬНЫЙ КОМИТЕТ СССР Москва

УДК 691.32.620.192.42:006.354 Группа Ж19

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ВЕТОНЫ

Методы контроля морозостойкости

Concretes. Methods of frost resistance control

ГОСТ

10060-87

ОКП 58 0900

Дата введения IMlJt

Несоблюдение стандарта преследуется по аакоиу

Настоящий стандарт распространяется на конструкционные тяжелый, легкий и плотный силикатный бетоны (далее —бетоны).

1.1. Морозостойкость бетона — способность бетона сохранять физико-механические свойства при многократном воздействии попеременного замораживания на воздухе или воде-среде различного солевого состава и оттаивания его в воде или воде-среде различного солевого состава.

Морозостойкость бетона характеризуется его маркой по морозостойкости.

1.2. За марку бетона по морозостойкости (F) принимают установленное число циклов попеременного замораживания и оттаивания по методам настоящего стандарта, при которых допускается снижение прочности на сжатие бетона не более чем на 5%, а для бетона дорожных и аэродромных покрытий, кроме того, потеря массы не более чем на 3%.

1.3. Стандарт устанавливает три метода контроля морозостойкости бетона:

первый —для бетонов, кроме бетона дорожных и аэродромных покрытий;

второй — для бетонов дорожных и аэродромных покрытий и для ускоренного контроля морозостойкости других бетонов;

третий—для ускоренного контроля морозостойкости бетонов дорожных и аэродромных покрытий и других бетонов.

vest-beton.ru

Марки щебня по морозостойкости, технические характеристики

Камень — символ прочности, скала мостовых выдерживает вес танков, не истирается ногами тысяч прохожих каждый день. Щебень и гравий служат основанием для фундаментов дорог, материалом мощных бетонных конструкций, рассчитанных на усилия в сотни тонн. Но со временем самые прочные разновидности рассыпаются без каких-либо видимых усилий, причина — замерзание и оттаивание.

Оглавление:

- Что влияет на морозостойкость?

- Маркировка

- Проведение испытаний

Разрушительный лед

Сама по себе низкая температура не опасна, причиной возникновения усилий, приводящих к разрушению — давление льда замерзающей в порах воды. До 4°С вода сжимается, а затем, достигнув максимальной плотности, начинает расширяться и продолжает это делать, пока не замерзнет. При этом увеличение объема составляет порядка 9 %, а поскольку вода — практически несжимаемое вещество, усилия, возникающие при этом, колоссальны.

- Морозостойкость тем выше, чем порода плотнее. Пористые шлаки, песчаники, туф сопротивляются замораживанию и оттаиванию заметно хуже, чем плотные гравийные щебни.

- На морозоустойчивость влияют механические свойства и упругость. Тонкокристаллические структуры, некоторые виды известняков имеют малое водопоглощение. Но морозостойкость этих пород оказывается ниже, чем марка f300, характерная для аморфных гранитов.

Что касается неравномерности температурных расширений, вызванных неоднородной структурой, их воздействие незначительно даже на крупные фракции гравия.

Мороз и марка

Щебенку подвергают лабораторным испытаниям. Задача — создать условия не просто природные, но максимально возможные по отрицательному воздействию. Для этого продукцию из различных пород и фракций неоднократно замораживают и оттаивают. Количество циклов, которое выдержит образец, называют маркой морозостойкости. Обозначают ее латинской буквой F (от англ. frost — холод). Чем больше цифра, тем выше нормируется щебень по морозоустойчивости.

К примеру, упомянутое ранее сочетание f300 говорит о том, что камень выдержит замораживание и оттаивание минимум триста раз.

Как испытывают камни?

Отбирают наиболее характерные образцы. Если материал состоит из камней разных фракций, каждая проверяется отдельно.

- Их погружают в воду с температурой 20°С, где выдерживают несколько часов до полного насыщения. Затем замораживают и снова оттаивают.

- При каждом испытании осматривают на предмет появления трещин. Но основным показателем является потеря массы первоначальной навески.

- Для f300, к примеру, после трехсотого оттаивания она не должна уменьшиться более чем на 5 %

Минимальное нормативное значение морозостойкости щебня — 15, а наибольший — четыреста циклов. При этом только на однократное «замерз, оттаял» уходит 54 часа, то есть даже на исследование среднего параметра в 150 циклов уйдет около года.

Выход нашли в использовании раствора сернокислого натрия. Образцы по фракциям погружают в жидкость, выдерживают до насыщения, а затем высушивают. При этом в порах появляются кристаллы, создающие усилия в разы большие, чем лед. Для проверки соответствия показателя марки f300 нужно выполнить не триста, а всего 15 циклов.

Раствор сульфата натрия доводят практически до точки насыщения, постепенно добавляя вещество в дистиллированную воду и размешивая. Разделенный по фракциям щебень выдерживают в жидкости 20 часов, после чего реактив сливают для повторного использования, а продукт помещают на 4 часа в сушильный шкаф, после чего процесс повторяют. Марку f300 исследуют не два года, а чуть больше двух недель.

Разумеется, никто не станет проверять даже вагон щебенки или гравия. Испытания делают заранее, а объектом служат образцы, взятые из различных точек в местах планируемых разработок. Определение морозостойкости камня редко выполняется больше, чем несколько раз за весь период разработки. И марка, присвоенная месторождению по результатам исследований, считается нормативным показателем всей продукции, которую тут добывают.

cemgid.ru

Марка бетона по морозостойкости — Бетонные и железобетонные работы

Автор Admin На чтение 2 мин. Просмотров 26 Опубликовано

Морозостойкость

За проектную марку по морозостойкости (Мрз) принимают число выдерживаемых циклов попеременного замораживания и оттаивания образцов, испытываемых в соответствии с ГОСТ. Марка по морозостойкости должна назначаться для конструкций, подвергающихся воздействию отрицательных температур наружного воздуха.

По морозостойкости бетоны имеют следующие марки: тяжелые бетоны – Мрз 50, Мрз75, Мрз 100, Мрз 150, Мрз 200, Мрз 300, Мрз 400, Мрз 500; бетоны на пористых заполнителях – Мрз 25, Мрз 35, Мрз 50, Мрз 75, Мрз 100, Мрз 150, Мрз 200, Мрз З0О, Мрз 400, Мрз 500; ячеистые, поризованные и крупнопористые бетоны – Мрз 15, Мрз 25, Мрз 35, Мрз 50, Мрз 75, Мрз 100.

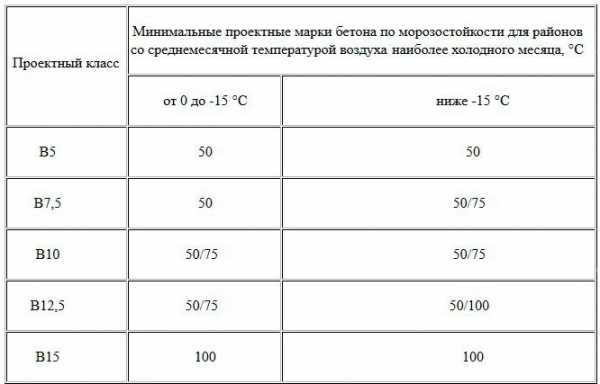

Марка легкого бетона по морозостойкости для стеновых панелей должна соответствовать указанной в рабочих чертежах и в зависимости от условий эксплуатации быть не менее значений, приведенных в табл. I.

Условия эксплуатации конструкций | Минимальные проектные марки по морозостойкости | ||||||

Относительная влажность внутреннего воздуха помещения, проц. | Расчетная зимняя температура наружного воздуха, C C (согласно СНиП 11-А.6-72) | Легкого бетона | Наружного фактурного бетона или раствора | ||||

Для зданий классов | |||||||

I | II | III | I | II | III | ||

Более 75 | Ниже ‑40 | 100 | 75 | 50 | 200 | 150 | 100 |

Ниже ‑20 до ‑40 включительно | 75 | 50 | 35 | 100 | 75 | 50 | |

Ниже ‑5 до ‑20 включительно | 50 | 35 | 25 | 75 | 50 | 50 | |

‑5 и выше | 35 | 35 | 25 | 50 | 50 | 50 | |

От 60 до 75 | Ниже ‑40 | 75 | 50 | 35 | 100 | 75 | 50 |

Ниже ‑20 до ‑40 включительно | 50 | 35 | 25 | 50 | 50 | 50 | |

Ниже ‑5 до ‑20 включительно | 35 | 25 | 25 | 50 | 50 | 50 | |

‑5 и выше | 25 | 25 | 25 | 50 | 50 | 50 | |

Менее 60 | Ниже ‑40 | 50 | 35 | 25 | 75 | 50 | 50 |

Ниже ‑20 до ‑40 включительно | 35 | 25 | 25 | 50 | 50 | 50 | |

Ниже ‑5 до ‑20 включительно | 25 | 25 | 25 | 50 | 50 | 50 | |

‑5 и выше | He нормируется | ||||||

Примечания: 1. При наличии паро — и гидроизоляции панелей марки по морозостойкости легкого бетона, указанные в таблице, снижаются на одну ступень. 2. Для легкого бетона цокольных панелей и панелей, изготовленных без наружного отделочного слоя, марки по морозостойкости повышаются на одну ступень.

arxipedia.ru