Применение бетона M200 — МБТ

Строительный бетон марки М200 (класс В15) имеет универсальные параметры, позволяющие использовать его на любой стройплощадке. Использование смеси М-200 гарантирует длительную и безопасную эксплуатацию залитых конструкций. При заводском изготовлении заказчику гарантируется соблюдение рецептуры и применение качественных компонентов.

Основные параметры бетона М200

Распространенная марка бетона выпускается по условиям ГОСТ 26633-2012 для тяжелых и мелкозернистых составов. Сопротивление нагрузкам составляет 15 МПа, что является средним показателем в официальной классификации бетонов. Предел прочности при сжатии округляется и отражается в марке, равен 196 кгс/см2. Марочный бетон производится по единой рецептуре, но в зависимости от показателей крупного наполнителя конечные характеристики могут варьироваться, не выходя из заданного промежутка.

Характеристики марки:

- подвижность П3-П4;

- водонепроницаемость W4;

- морозоустойчивость F100;

- плотность: 1800-2500 кг/м3;

- жесткость Ж1.

Смесь М 200 подвижна, удобоукладываемость и застывание не требует особых условий при заливке в опалубку. При наличии в контуре армирования, показатели прочности повышаются, бетон В15 защищен от растрескивания, сколов и истирания. При средних температурах через 28 дней бетонная заливка набирает рабочую твердость, дальнейшая гидрация повышает потребительские качества бетонирования.

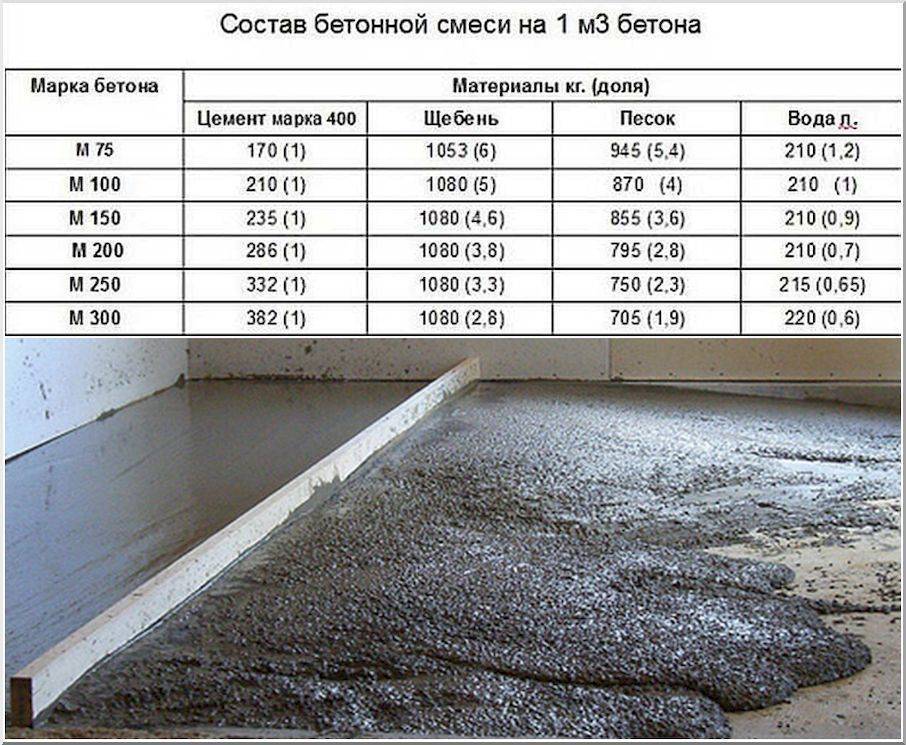

Компоненты, входящие в состав бетона М200:

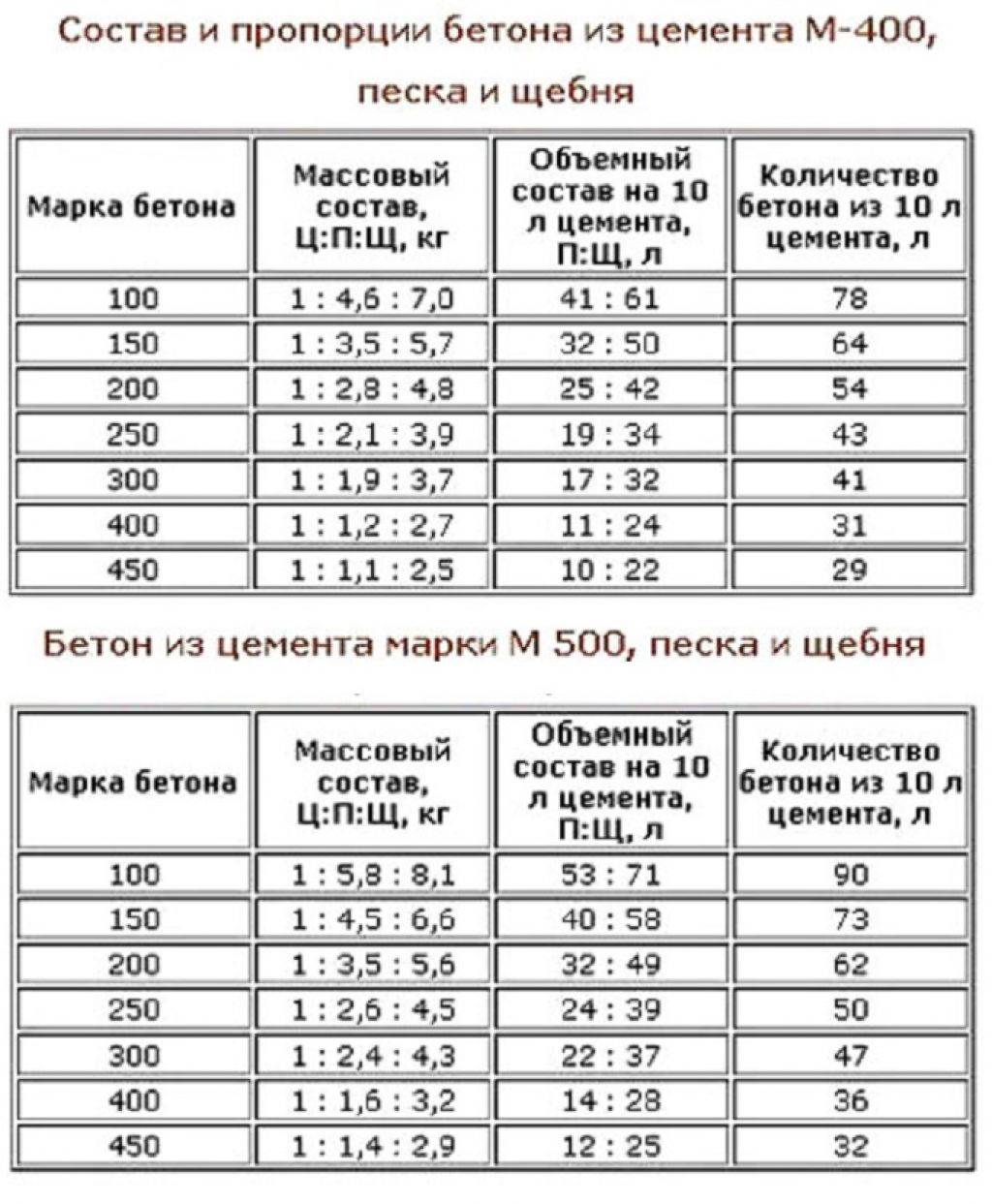

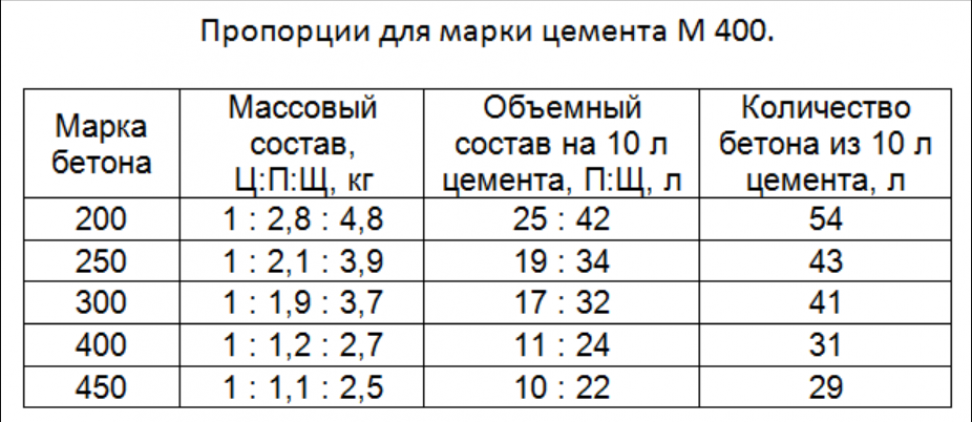

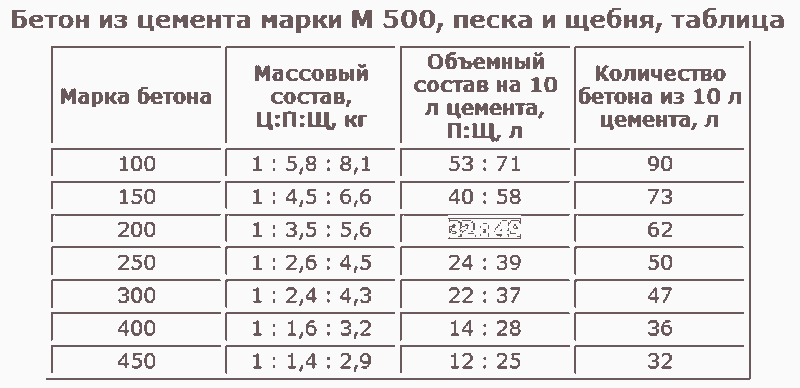

- портландцемент М400-М500. От марки ПЦ зависит количество вяжущего в замесе, чем выше марка, тем меньше расход цемента;

- песок: 1-2 класса с фракциями 1,1-3,5 мм. Обязательна предварительная очистка от глины, мусора и крупных фрагментов;

- щебень: гравийный с добавлением известковой или гранитной крошки. Фракционность материалов составляет 0,5-7 см, за счет разницы в размерах получается высокая заполняемость объема;

- вода очищенная, водопроводная, без химических примесей. В рецепте указана конкретная температура жидкости и способы введения в сухую смесь;

- добавки для улучшения потребительских качеств бетона.

Могут составлять 3-5% от общего веса, вводятся с учетом конкретных характеристик строительства по запросу застройщика.

Могут составлять 3-5% от общего веса, вводятся с учетом конкретных характеристик строительства по запросу застройщика.

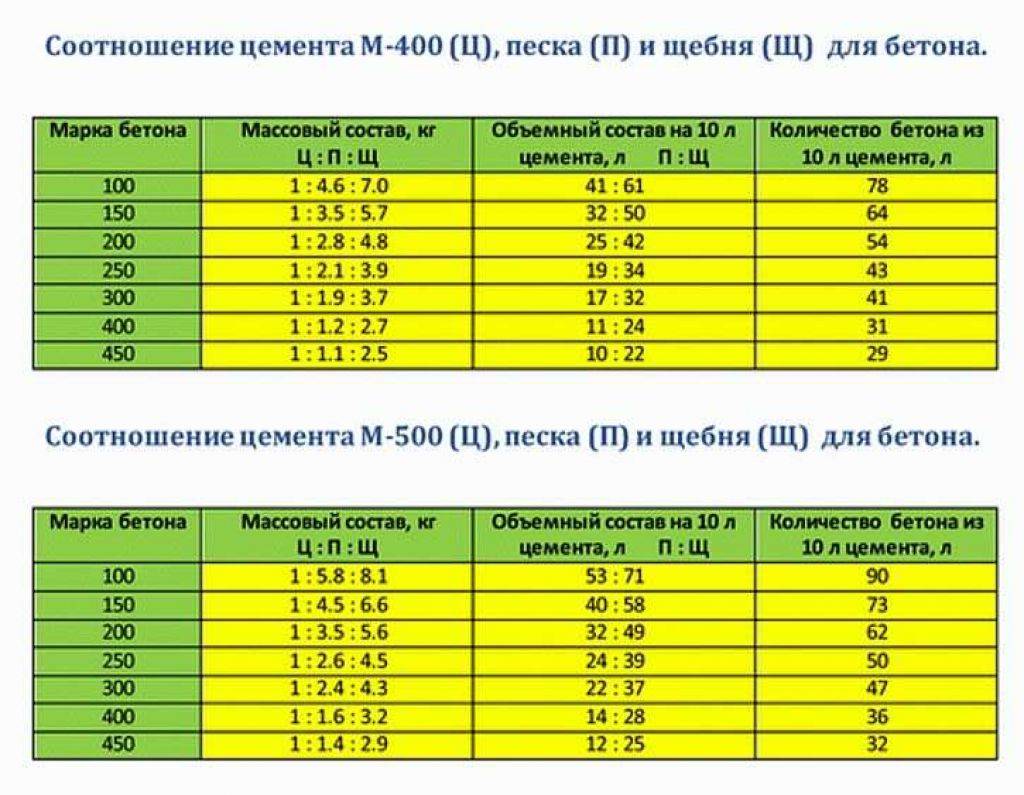

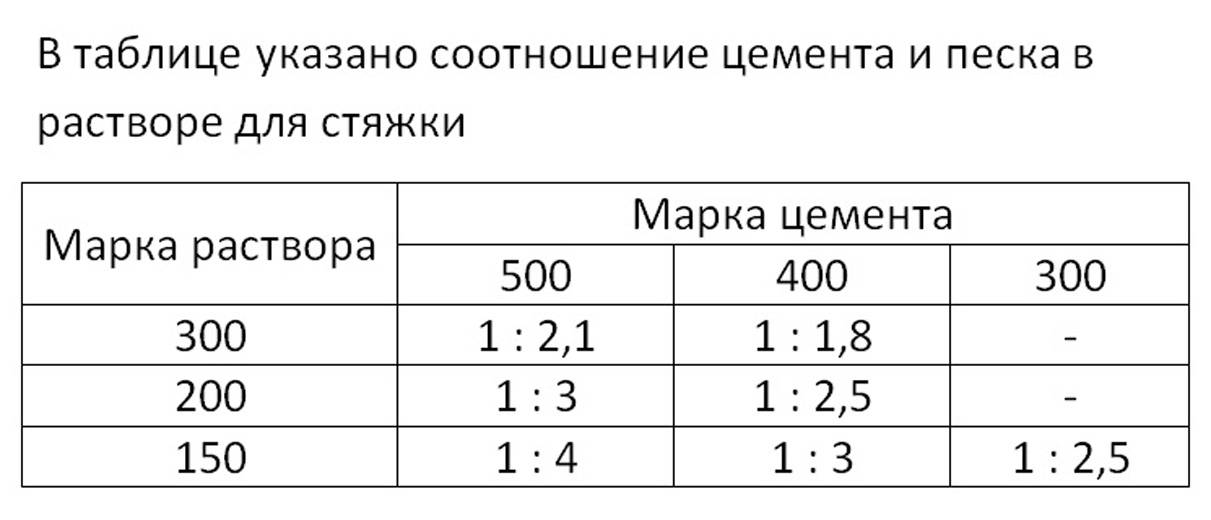

Согласно СНиП 5.01.23-83 должно соблюдаться процентное соотношение компонентов: 1: 2,8: 4,8 (ц/п/щ). Заводской лабораторный контроль гарантирует марочность выпущенной партии бетона М200 (В15), что подтверждается сопроводительными документами.

Области применения

Бетон марки м200 рекомендован для бетонирования фундаментов при малоэтажном строительстве широкого назначения. Если в проектной документации указанные нагрузки на несущие конструкции незначительны, то обоснованно применение тяжелого состава М-200. Марка хорошо себя зарекомендовала для заливки в зоне умеренного климата, при отсутствии сейсмических рисков и заболоченности местности.

В зависимости от вида цоколя и высотности здания бетон класса В15 применяется при формировании ленточных, столбчатых или плитных фундаментов. Если расчеты проектировщиков допускают работу с данной смесью, то это даст значительную экономию застройке.

- устройство стяжки и заливка полов во внутренних помещениях;

- заливка подвалов, помещений ниже уровня земли и чердаков;

- возведение одноэтажных гаражей, подсобных и с/х сооружений;

- установка лестниц и пролетов при малой проходимости;

- выпуск различных ж/б конструкций и малых форм ландшафтного дизайна;

- оформление пешеходных дорожек, бордюров, площадок, ограждений.

Смесь наиболее востребована в частном строительстве, если возводятся дома в 1-2 этажа. Коммерческие объекты мобильного плана также возводятся с помощью заливки фундаментов и полов из бетона М200. Нередко смесь готовится самостоятельно, непосредственно на стройплощадке. При этом соблюдение пропорций обязательно, чтобы залитые основания имели необходимые потребительские качества. Высокое качество бетона возможно получить только в условиях заводского производства, на качестве основного строительного материала не стоит экономить.

Возврат к списку

Сайт компании ООО «МБТ»: любое копирование информации только с письменного разрешения!

Влияние размера и формы испытательного образца на прочность бетона на сжатие

В национальных нормах и спецификациях Северной Америки, Франции, Японии, Австралии и Новой Зеландии цилиндр определяется как стандартный образец, тогда как большая часть остальных стран Европы и Азии опирается на кубический образец. Во всем мире кубические и цилиндрические образцы различных размеров приняты в качестве стандартного представления прочности бетона на сжатие в конструктивном элементе. Характеристическая прочность на сжатие цилиндров диаметром 150 мм (fck,cyl) или характеристическая прочность на сжатие кубов с длиной ребра 150 мм (fck,cube) в возрасте 28 дней составляет основу классификации бетона нормальной прочности (NSC) согласно EN 206:2013. Сохранение этих размеров образцов в качестве стандартных для высокопрочного бетона (HSC) выше 75 МПа и UHPC может вызвать проблемы из-за высоких предельных нагрузок и ограниченной мощности существующих испытательных машин.

Во всем мире кубические и цилиндрические образцы различных размеров приняты в качестве стандартного представления прочности бетона на сжатие в конструктивном элементе. Характеристическая прочность на сжатие цилиндров диаметром 150 мм (fck,cyl) или характеристическая прочность на сжатие кубов с длиной ребра 150 мм (fck,cube) в возрасте 28 дней составляет основу классификации бетона нормальной прочности (NSC) согласно EN 206:2013. Сохранение этих размеров образцов в качестве стандартных для высокопрочного бетона (HSC) выше 75 МПа и UHPC может вызвать проблемы из-за высоких предельных нагрузок и ограниченной мощности существующих испытательных машин.

Двумя основными проблемами, возникающими при испытании образцов бетона очень высокой прочности с использованием стандартных машин для испытаний на сжатие бетона, являются мощность испытательной машины и подготовка концов цилиндров. По сути, сила, обеспечиваемая машиной для сжатия бетона, является определенной величиной. Для бетона нормальной прочности, скажем ниже 50 МПа, сила, приложенная компрессионной машиной к стандартному цилиндру/кубу, достаточна, чтобы разрушить бетонный куб. Однако определение прочности на сжатие стандартного цилиндра/куба, изготовленного из очень высокопрочного бетона, может быть затруднено, поскольку оно будет превышать возможности обычных испытательных машин. Например, если расчетная прочность бетона составляет 100 МПа, максимальной силы, приложенной машиной (около 2000 кН) к стандартному цилиндру/кубу, может быть недостаточно для разрушения образца. Следовательно, цилиндр/кубы меньшего размера (например, бетонные кубы или цилиндры размером 100 мм × 100 мм × 100 мм или 70,5 мм × 70,5 мм × 70,5 мм с

Однако определение прочности на сжатие стандартного цилиндра/куба, изготовленного из очень высокопрочного бетона, может быть затруднено, поскольку оно будет превышать возможности обычных испытательных машин. Например, если расчетная прочность бетона составляет 100 МПа, максимальной силы, приложенной машиной (около 2000 кН) к стандартному цилиндру/кубу, может быть недостаточно для разрушения образца. Следовательно, цилиндр/кубы меньшего размера (например, бетонные кубы или цилиндры размером 100 мм × 100 мм × 100 мм или 70,5 мм × 70,5 мм × 70,5 мм с

Однако использование испытуемых образцов различных форм и размеров, отличных от стандартных размеров, указанных в нормах, может привести к затруднениям при сопоставлении прочности бетона на сжатие. Трудность в основном вызвана различными многоосевыми напряжениями сжатия в зависимости от гибкости испытуемого образца (Bonzel, 1959). Следует отметить, что даже изменение размеров образца без изменения гибкости может повлиять на прочность на сжатие. Установлено, что образцы с меньшими размерами (например, куб с а = 100 мм) имеют более высокую прочность, чем образцы с большими размерами (например, куб с а = 150 мм). Таким образом, вместо покупки испытательной машины с высокой грузоподъемностью простым решением первой проблемы является использование образцов меньшего размера.

Следует отметить, что даже изменение размеров образца без изменения гибкости может повлиять на прочность на сжатие. Установлено, что образцы с меньшими размерами (например, куб с а = 100 мм) имеют более высокую прочность, чем образцы с большими размерами (например, куб с а = 150 мм). Таким образом, вместо покупки испытательной машины с высокой грузоподъемностью простым решением первой проблемы является использование образцов меньшего размера.

Что касается второго вопроса, то вместо покупки дорогостоящего оборудования для шлифовки торцов цилиндров можно использовать кубические образцы. Однако сочетание этих решений не считается стандартной практикой в бетонной промышленности и может вызвать сомнения в точности и надежности результатов испытаний.

ПРЕДЫДУЩИЕ ИССЛЕДОВАНИЯ

За последние 100 лет по этой теме было проведено множество исследований. Еще в 1925 году Гоннерман исследовал взаимосвязь между различными размерами цилиндров и кубов и прочностью бетона на сжатие.

За последние 40 лет был проведен ряд исследований, посвященных этим вопросам. Nasser and Al-Manaseer, 1987, и Nasser and Kenyon, 1984, предположили, что результаты цилиндра диаметром 75 мм могут быть приняты в качестве стандартного образца прочности на сжатие. Day, 1994, собрал результаты 22 отдельных исследований и провел статистический анализ взаимосвязи между цилиндрами диаметром 75, 100 и 150 мм. Issa et al., 2000, исследовали влияние цилиндров диаметром от 50 до 150 мм на прочность бетона на сжатие. Айцин и др., 1994, исследовали влияние размера и отверждения на прочность на сжатие цилиндра нормальных и высокопрочных бетонов до 120 МПа.

По результатам испытаний также был построен ряд эмпирических моделей, таких как эффект статистического размера, эффект фрактального размера, эффект энергетического размера и критический фазовый переход. Подробное исследование предыдущих исследований этих эмпирических моделей представлено Talaat и др., 2021. Neville, 1966, установил связь между прочностью и объемом образца (V), поперечным размером (d) и высотой и поперечным размером (9).0009 h/d ), которое хорошо согласуется с данными испытаний, до диаметра 600 мм. По его словам, коэффициент K для преобразования силы цилиндра в силу куба составляет

K = 0,76 + 0,2 log (f’c/20) (1)

ТРУДНОСТИ ИСПЫТАНИЙ ВЫСОКОПРОЧНЫХ ОБРАЗЦОВ И НОРМ ПРАКТИКИ

С практической точки зрения испытание на сжатие 150-мм цилиндра из бетона прочности от М80 до М200 s может потребоваться как компрессионная машина мощностью 4500 кН, так и шлифовка концов цилиндра, что делает испытание специализированной задачей, которая возможна только в некоторых избранных испытательных лабораториях (Graybeal and Davis, 2008).

По данным Graybeal and Davis (2008), только в двух странах имеются инструкции по проектированию, касающиеся испытаний высокопрочного бетона с использованием образцов меньшего размера. Французская спецификация (2002 г.) предлагает использовать цилиндры диаметром 70 или 110 мм для определения прочности на сжатие, тогда как японская спецификация (2004 г.) предлагает использовать цилиндры диаметром 100 мм. IS 1199 (часть 5): 2018 предполагает, что для определения прочности на сжатие можно использовать образцы куба (размером 150 мм) или цилиндра (диаметром 150 мм и длиной 300 мм). ИС 1199 (часть 5) позволяет также в качестве альтернативы испытывать кубики размером 100 мм при условии, что наибольший номинальный размер заполнителей не превышает 20 мм. Кроме того, допускаются также цилиндрические испытательные образцы меньшего размера при условии, что цилиндры имеют отношение минимального диаметра к максимальному номинальному размеру заполнителя, равное четырем. ACI 318-19 разрешает испытательные цилиндры размером 100 × 200 мм или 150 × 300 мм. Согласно комментарию к ACI 318-19, средняя разница (Carino et al., 1994) между результатами испытаний, полученными для образцов двух размеров, не считается существенной при проектировании.

Согласно комментарию к ACI 318-19, средняя разница (Carino et al., 1994) между результатами испытаний, полученными для образцов двух размеров, не считается существенной при проектировании.

КОЭФФИЦИЕНТЫ ПЕРЕВОДА ДЛЯ РАЗЛИЧНЫХ ФОРМ И РАЗЛИЧНЫХ БЕТОНОВ

Несколькими исследователями наблюдалось ярко выраженное влияние отношения высоты к диаметру и размера поперечного сечения испытуемого образца на прочность на сжатие. Разница в прочности на сжатие образцов разных размеров может быть связана с несколькими факторами, такими как эффект Сен-Венана, эффект размера или эффект поперечного ограничения из-за плиты испытательных машин. Эффект размера более преобладает при использовании мелкомасштабных моделей.

Было обнаружено, что стандартные кубы имеют более высокую прочность на сжатие, чем стандартные цилиндры с отношением высоты к диаметру 2,0. Соотношение стандартной прочности цилиндра и стандартной прочности куба составляет около 0,8-0,95; более высокий коэффициент применим для HSC. Точно так же цилиндры размером 100 × 200 мм обладают на 2–10% большей прочностью, чем цилиндры размером 150 × 300 мм; разница меньше для более высокопрочного бетона (Graybeal and Davis 2008).

Точно так же цилиндры размером 100 × 200 мм обладают на 2–10% большей прочностью, чем цилиндры размером 150 × 300 мм; разница меньше для более высокопрочного бетона (Graybeal and Davis 2008).

Для бетона нормальной прочности (NSC) и высокопрочного бетона (HSC) несколько исследователей установили соответствующие переводные коэффициенты (например, Bonzel, 1959; Walz, 1957, и Riedel and Leutbecher, 2017). Таким образом, результаты, полученные для образцов разных размеров, могут быть соотнесены с эталонным цилиндром с h/d (мм) = 300/150 и могут быть использованы в качестве основы для проектирования конструкции [EN 1992-1-1:2004]. Цилиндр NSC с h/d [мм] = 300/150 обычно достигает только около 82 % прочности на сжатие куба с a = 150 мм и только около 75 % прочности на сжатие куба с a = 100 мм. Однако эти факторы увеличиваются для HSC, и, следовательно, разница в силе меньше, чем у NSC.

Сравнение средней прочности на сжатие, полученное для цилиндров с d = 102 мм и кубов с a = 100 мм, проведенное Graybeal and Davis (2008), дало коэффициенты пересчета для отношения прочности цилиндр/куб между 0,97 и 1,10 для смесей UHPC (см. Таблицу).

Таблицу).

Выводы

Прочность бетона на сжатие является важным параметром, который используется при проектировании конструкций, так как все другие прочности выражаются через прочность на сжатие. Национальные нормы предлагают определять прочность на сжатие на основе испытаний, проведенных на цилиндрах стандартного размера (диаметром 150 мм и глубиной 300 мм) или кубах со стороной 150 мм. Однако эти коды не предполагают какой-либо корреляции между прочностью куба и прочностью цилиндра, хотя обычно предполагается, что прочность куба в 1,25 раза превышает прочность цилиндра. Эксперименты показали, что отношение прочности цилиндра к кубу изменяется в зависимости от уровня прочности бетона, при этом разница сужается для высокопрочного бетона. Соотношение прочности цилиндра и куба, предложенное Еврокодом 2, не согласуется с фактическими испытаниями, поскольку результаты имеют большой разброс.

Сохранение вышеуказанных размеров образцов в качестве стандартных для высокопрочного бетона (HSC) или сверхвысокопрочного бетона (UHPC) может вызвать проблемы из-за более высоких предельных нагрузок, необходимых для разрушения кубов/цилиндров, и ограниченной мощности имеющихся испытательных машин. Поэтому часто используются кубы/цилиндры меньшего размера. Опять же, требуется корреляция между результатами этих испытаний с кубами/цилиндрами стандартного размера, поскольку значения, представленные в кодах как прочность на сжатие, относятся к стандартным размерам кубов/цилиндров.

Поэтому часто используются кубы/цилиндры меньшего размера. Опять же, требуется корреляция между результатами этих испытаний с кубами/цилиндрами стандартного размера, поскольку значения, представленные в кодах как прочность на сжатие, относятся к стандартным размерам кубов/цилиндров.

Ссылки

- Айцин, П.-К.; Мяо, Б .; Кук, В .; и Митчелл, Д. (1994) «Влияние размера и отверждения на прочность на сжатие цилиндра бетонов нормальной и высокой прочности», Журнал материалов ACI , т. 91, № 4, июль-август, стр. 349-354.

- Французская ассоциация гражданской авиации (2002 г.). Армированные волокнами бетоны со сверхвысокими характеристиками — Временные рекомендации , Париж, Франция, 152 стр.

- ASTM C39/C39M (2011) Стандартный метод испытаний на прочность на сжатие цилиндрических бетонных образцов. Американское общество испытаний и материалов, Западный Коншохокен, США.

- Бажант З.П. и J. Planas (1998) Эффект разрушения и размера в бетоне и других квазихрупких материалах , CRC Press, Boca Raton and London

- Bonzel, J.

(1959) «Zur Gestaltsabhängigkeit der Betondruckfestigkeit», Beton- und Stahlbetonbau, Vol. 54 № 9 и 10, 223-228 и 247-248.

(1959) «Zur Gestaltsabhängigkeit der Betondruckfestigkeit», Beton- und Stahlbetonbau, Vol. 54 № 9 и 10, 223-228 и 247-248. - Карино, Нью-Джерси; Гатри, WF; Лагергрен, Э.С.; и Маллингс, Г. М. (1994) «Влияние переменных испытаний на прочность высокопрочных (90 МПа) бетонных цилиндров», High-Performance Concrete , SP-149, В. М. Малхотра, изд., Американский институт бетона, Фармингтон-Хиллз, Мичиган, стр. 589-632.

- Карпинтери, А., Ферро, Г. и Монетто, И. (1999) «Масштабные эффекты в одноосно сжатых бетонных образцах», Magazine of Concrete Research , Vo.51, No.3, июнь, стр. 217-225.

- Дэй, Р. (1994) «Измерение прочности бетона с использованием цилиндров разных размеров: статистический анализ», Цемент, бетон и заполнители, т. 16, № 1, июнь, стр. 21-30.

- Элвелл, Д.Дж. и Fu, G. (1995) Испытания бетона на сжатие: цилиндры и кубы , Специальный отчет 119, Бюро транспортных исследований и разработок, Олбани, Нью-Йорк, 30 стр.

- EN 206:2013: Бетон. 013.

- EN 1992-1-1:2004+AC: 2010, Еврокод 2: Проектирование бетонных конструкций. Часть 1-1: Общие правила и нормы для зданий , Комитет по стандартизации, Брюссель, 2010 г. значение прочности бетона на сжатие», Proceedings of ASTM International , т. 25, часть II, стр. 237-250.

- Грейбил, Б., и Дэвис, М. (2008) «Цилиндр или куб: испытание на прочность от 80 до 200 МПа (от 11,6 до 29ksi) «Сверхвысокоэффективный фибробетон», Журнал материалов ACI, , том 105, № 6, стр. 603–609.

- IS 1199 (часть 5): 2018 и отверждение испытательных образцов (первое издание), Бюро индийских стандартов, Нью-Дели, 12 стр.

- Исса С., Ислам М., Юсиф М. и Исса М. (2000) «Влияние размера образца и заполнителя на прочность бетона на сжатие», Цемент, бетон и заполнители , Том. 22, № 2, декабрь, стр. 103-115.

- Японское общество инженеров-строителей (2004 г.) Рекомендации по проектированию и строительству сверхвысокопрочных железобетонных конструкций , Токио, Япония, 167 стр.

- Ким, Дж.-К. и Йи, С.-Т. (2002), «Применение размерного эффекта к прочности бетонных элементов на сжатие», Sādhanā, Vol. 27, часть 4, август, стр. 467–484.

- Малайка, А.С. (2005) «Влияние размера и формы образца на прочность на сжатие высокопрочного бетона», Журнал науки и технологий Пертаника , Том 13, № 1, стр. 87-96.

- Мансур М. и Ислам М. (2002) «Интерпретация прочности бетона для нестандартных образцов», Journal of Materials in Civil Engineering , Vol. 14, № 2, март-апр. стр. 151-155.

- Нассер К. и Аль-Манасир А. (1987) «Пришло время перейти от 6 x 12 к 3 x 6 дюймов. Цилиндры», Журнал материалов ACI , Vol. 84, № 3, май-июнь, стр. 213-216.

- Нассер К. и Кеньон Дж. (1984) «Почему бы не использовать цилиндры размером 3 x 6 дюймов для испытания прочности бетона на сжатие?», ACI Materials Journal , Vol. 81, № 1, янв.-февр., стр. 47-53.

- Невилл, А.М., (1966) «Общее соотношение прочности бетонных образцов различных форм и размеров», ACI Journal, Proc.

, Vol. 63, № 10, стр. 1095–110.

, Vol. 63, № 10, стр. 1095–110. - Невилл, А.М. (2011) Свойства бетона , 5-е издание, Pearson Education Limited, Харлоу, Англия.

- Пачеко, Дж. Н., де Брито, Дж., Частр, К. и Евангелиста, Л. (2019) «Вероятностное преобразование прочности на сжатие кубов в цилиндры образцов бетона из природного и вторичного заполнителя», Материалы , Том 12, стр. 280-291. doi:10.3390/ma12020280

- Ридель П. и Лойтбехер Т. (2017) «Влияние размера образца на прочность на сжатие бетона со сверхвысокими характеристиками», AFGC-ACI-fib-RILEM Int. Симпозиум по сверхвысокоэффективному фибробетону , UHPFRC 2017 – 2-4 октября 2017 г., Монпелье, Франция.

- Талаат А., Эмад А., Тарек А., Масбуба М., Эссам А. и Кохаил М. (2021) «Факторы, влияющие на результаты испытаний бетона на сжатие: обзор», Ain Shams Engineering Journal , Vol.12, pp.205-221.

- Туркель А. и Озкул М.Х. (2010) «Влияние размера и стенки на прочность бетона на сжатие», Журнал материалов ACI , Том 107, № 4, июль-август, стр.

372-379.

372-379. - Вальц, К. (1957) Gestaltfestigkeit von Betonkörpern , Немецкий комитет по конструкционному бетону (Deutscher Ausschuss für Stahlbeton – DAfStb), № 122, Ernst & Sohn, Берлин.

Случайные мысли в SE

39 660 подписчиков

+ Подписаться

Опрокидывание неудач строительства фундаментов

23 июля 2023 г.

Управление перерасходом средств и времени мегапроектов

10 июля 2023 г.

Введение в метод дискретных элементов (DEM) и метод прикладных элементов (AEM)

10 июля 2023 г.

Оценка (DSHA) и вероятностная оценка опасности землетрясений (PSHA)

16 мая 2023 г.

МЕТОДЫ ДЕКАБОНИЗАЦИИ КОНКРЕТНЫЙ

21 апр. 2023 г.

ПРОБЛЕМА КОРРОЗИИ ЖЕЛЕЗОБЕТОНА И ЕЕ РЕШЕНИЕ

5 апр. 2023 г.

Испытания на прочность на сжатие UHPC/UHPFRC: преобразование цилиндра в куб

9 марта 2023 г.