Асфальтобетон литой: особенности строительства

Укладка литого асфальтобетона

Асфальтобетон литой — это строительный материал, изготовленный по литьевой технологии на основе битумного вяжущего, минерального порошка, песка, щебня и специальных поверхностно активных добавок. Литая асфальтобетонная смесь готовится в смесителях принудительного действия путем смешивания в определенных пропорциях, нагретых до определенной температуры заполнителей и нефтяного битума.

Содержание статьи

- Общая информация

- Классификация и основные характеристики

- Материалы

- Крупные заполнители — щебень

- Мелкий заполнитель — песок

- Минеральный порошок

- Битум

- Черненый щебень

- Технология производства и укладки литого асфальта

- Производство

- Укладка асфальта

- Устройство финишного покрытия из черного щебня

Общая информация

Литые асфальтобетонные смеси обладают высокой подвижностью, поэтому легко распределяются по поверхности, и при рабочей температуре в 220°С укладываются в конструкцию дороги без уплотнения. С понижением температуры, данный материал затвердевает, образуя при этом прочное трещиностойкое и водонепроницаемое покрытие (см. видео в этой статье).

С понижением температуры, данный материал затвердевает, образуя при этом прочное трещиностойкое и водонепроницаемое покрытие (см. видео в этой статье).

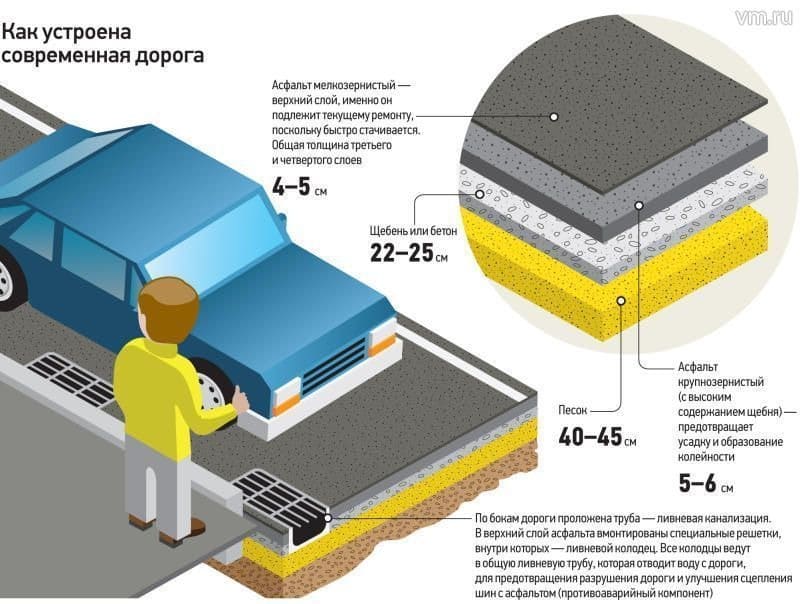

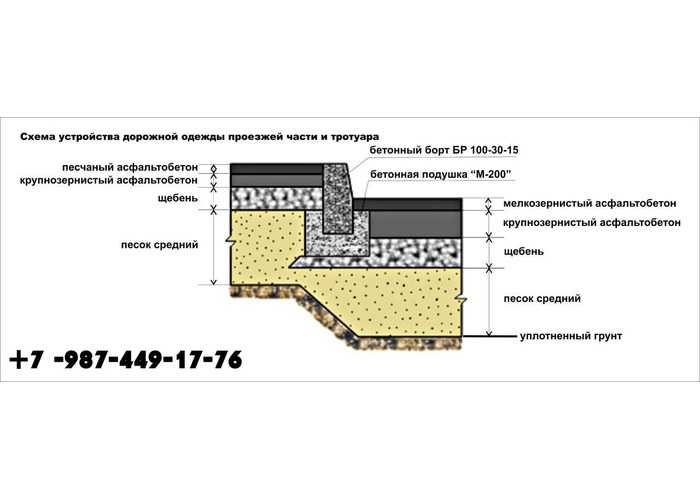

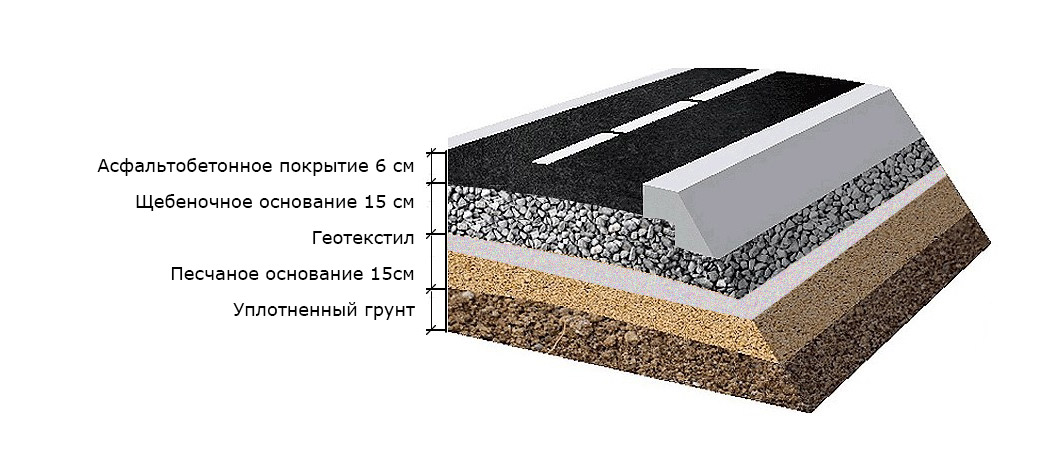

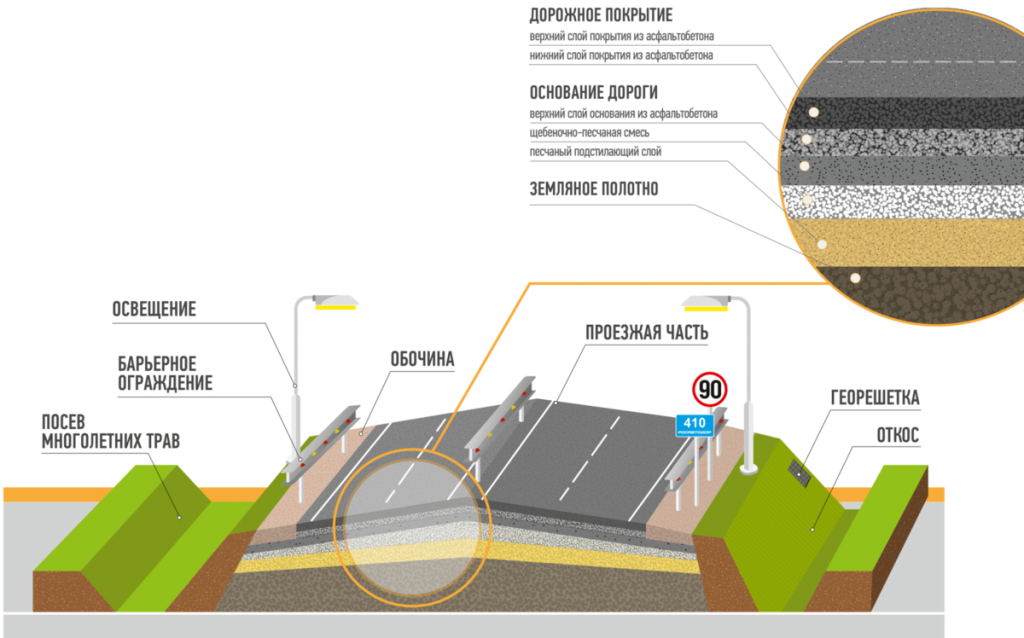

Асфальтобетоны, изготовленные с применением литой технологии, достаточно широко применяются при устройстве следующих видов дорожных покрытий:

- автомобильных дорог;

- городских улиц и площадей;

- мостовых сооружений;

- аэродромов;

- тоннелей;

- закрытых и открытых автостоянок;

- также используются для проведения ямочного ремонта дорожных конструкций.

Классификация и основные характеристики

Литые композиты отличаются друг от друга свойствами, фазовым составом асфальтобетонного вяжущего, количеством и качеством исходных минеральных компонентов, а также технологией изготовления.

Соотношение содержания компонентов асфальтовых смесей и область их применения, по ТУ на литой асфальтобетон, представлены в таблице ниже:

Состав литого асфальтобетона

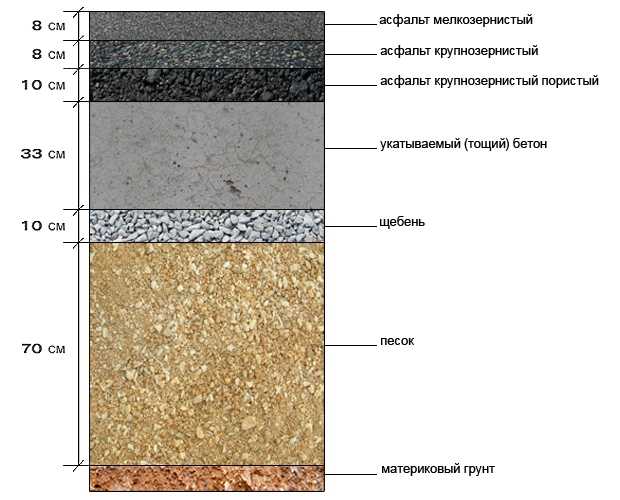

В сравнении с классическими битумными растворами литые смеси обладают некоторыми отличительными характеристиками:

- повышенное содержание нефтебитумного вяжущего (11%) и минерального порошка (25%);

- большая вязкость;

- намного выше температура изготовления и укладки (220250°С).

Классификация по маркам

В зависимости от применяемого вяжущего, литые асфальтобетоны могут иметь следующие составы:

- Стандартная смесь, приготовленная с использованием теплоустойчивого не модифицированного битума.

- Полимерасфальтобетон — в качестве основного компонента применяется полимерно-битумное вяжущее.

- Сероасфальтобетон — композитный материал. В качестве вяжущего выступают: модифицированная сера и дорожный битум. Использование технической серы позволяет снизить содержание битума в растворе и несколько уменьшить температуру приготовления.

- Резиноасфальтобетон — в качестве основного наполнителя используется резиновая крошка. Применение данного материала способствует повышению износостойкости покрытия, увеличивает его долговечность, и в ряде случаев, помогает сократить расход щебня.

Преимущества литого асфальтобетона:

- отсутствует необходимость уплотнения укладываемых слоев;

- повышенная коррозионная стойкость, износостойкость, водонепроницаемость;

- повышенная пластичность, содействующая поглощению напряжений;

- высокое сцепление с выше- или нижележащими слоями.

Показатели свойств

Наряду с рассмотренными преимуществами литые асфальтобетонные смеси обладают рядом существенных недостатков:

- высокая цена материала в сравнении с традиционными асфальтобетонами;

- при повышении температуры наблюдается низкая устойчивость пластическим деформациям (гребенка, колея и др.) ;

- невозможность укладки своими руками — устройство покрытий только с применением специальной техники и инструмента;

- высокая паронепроницаемость, что может приводить к образованию вздутий на поверхности укладываемых слоев, особенно при устройстве покрытий на цементобетонных основаниях.

Однако, исходя их многолетнего опыта использования материала, при технологически верно подобранном составе смеси, литой асфальтобетон 50 мм может с успехом выдерживать любые транспортные нагрузки в течении длительного промежутка времени.

Материалы

В зависимости от назначения, технологии укладки и условий эксплуатации покрытия состав литого асфальтобетона может варьироваться в соответствии с предложенной проектной документацией.

Стандартный набор компонентов представлен следующими материалами:

- нефтяной дорожный битум;

- песок;

- щебень или гравий;

- минеральный порошок.

- черный щебень.

Крупные заполнители — щебень

Щебень

Для производства щебня применяются прочные, морозостойкие горные породы или доменные металлургические шлаки. Прочность природных сырьевых материалов должна соответствовать 100–120 МПа, а пористых доменных шлаков более 80–100 МПа. Несколько пониженные требования к доменным шлакам компенсируются их хорошим сцеплением с вяжущим.

Щебень для литых смесей должен иметь остроугольную форму (куб, тетраэдр и пр.). Содержание плоских (лещадных) зерен ограничено 15%.

Подсказки: содержание пылеватых и глинистых частиц, в общем объеме заполнителя, не должно быть более 1%.

Требования, предъявляемые к щебню

Мелкий заполнитель — песок

Песок

Песок для приготовления литых асфальтобетонов получают путем дробления горных пород или кристаллических доменных шлаков. В зависимости от исходного материала, дробленый песок делят на два типа — марки 400 и 800.

В зависимости от исходного материала, дробленый песок делят на два типа — марки 400 и 800.

Для производства первого вида применяют породы с прочностью не ниже 40 Мпа, второго — с прочностью более 80 Мпа. По фракциям — это средне- и крупнозернистые пески.

Подсказки: для обеспечения однородности асфальтобетонной смеси, мелкие заполнители, применяемые для приготовления раствора, должны быть постоянного (одинакового) зернового состава.

Характеристики песков и отсевов дробления, в зависимости от вида, марки и типа асфальта, должны соответствовать табличным значениям (см. фото).

Требования к составу песка

Минеральный порошок

Данный материал является одним из главных структурирующих составляющих асфальтобетона.

Основное назначение порошка как наполнителя — это перевод нефтяного битума из объемного состояния в пленочное. Тем самым увеличивается вязкость и прочность структуры горячей литой смеси.

Минеральный порошок

Вместе с дорожным битумом минеральный структурирующий порошок образует качественную дисперсную систему, которая выполняет функции единого связывающего материала в растворе. Производят минеральный порошок путем размалывания известковых или доломитных пород, битуминозных известняков, а также доменных шлаков.

Производят минеральный порошок путем размалывания известковых или доломитных пород, битуминозных известняков, а также доменных шлаков.

Совместная работа порошка и битума определяется коэффициентом гидрофильности (набухания) порошковой присадки, который обычно равен 1, 25 мм и более. Набухание раствора битума и порошка не должно быть более 2,5%.

В некоторых случаях, в качестве порошковой добавки, допускается применение местных материалов — порошкообразных отходов промышленности (топливная зола, зола-унос, отходы сахарного производства и др.). Качество этих материалов разнится поэтому, эффект действия и количество определенной добавки необходимо определять опытным путем для каждого конкретного типа смеси.

Минеральный порошок характеристики

Битум

Класс и марку жидкого или вязкого битума подбирают в зависимости от типа асфальтобетона, категории дороги, климатических условий, действующих в определенных районах строительства.

Битум

Для производства литых горячих смесей следует использовать дорожные битумы согласно ГОСТ 22245-90. Остальные технические характеристики представлены в таблице ниже.

Остальные технические характеристики представлены в таблице ниже.

Битумы для литых асфальтобетонов требования

Черненый щебень

Для повышения износостойкости, улучшения сцепления колес автомобиля с дорожным покрытием, поверхность из литого асфальтобетона покрывают черным щебнем.

Черный, обработанный щебень

Это материал, получаемый методом смешивания и горячей пропитки, в специальной установке, щебня из вулканических или осадочных пород органическим вяжущим.

Для чернения щебня применяются смесительные агрегаты непрерывного или периодического действия. Вид вяжущего выбирают с учетом технологических особенностей конкретного типа дороги.

Технология приготовления заключается в сушке и нагреве щебня с одновременным разогревом вяжущего. Рекомендуемая температура приготовления указана в таблице.

Температура нагрева материалов

Температурный режим процесса зависит от условий обработки и типа органического вяжущего. При теплой и сухой погоде (выше 10°С) руководствуются нижним пределом температуры (таблица), при температуре ниже 10°С — верхним.

Объем органического вяжущего для обработки щебня назначают согласно данных представленных в таблице ниже.

Ориентировочный расход вяжущего

Технология производства и укладки литого асфальта

Завод по производству литого асфальта

Литая технология основывается на применении в качестве вяжущих вязких сортов нефтяных битумов.

Поэтому, приготовление смеси происходит под действием сравнительно высоких температур:

- температура битума — 160—180°С;

- минеральные заполнители нагревают до 190—240°С;

- температура готового асфальта составляет 200—220°С.

Литой способ производства асфальтобетона исключает его изготовление в местах укладки смесей, поскольку весь процесс требует точного соблюдения температурного режима.

Рекомендуемая температура

Производство

Принципиальная схема производства литого асфальта

Технологическая инструкция приготовления литого асфальтобетона:

- Холодные и влажные минеральные материалы, в расчетных соотношениях, загружают в агрегат питания, откуда при помощи наклонного транспортера сырье поступает в сушильный барабан.

Там его просушивают и доводят до рабочей температуры.

Там его просушивают и доводят до рабочей температуры. - Нагретые компоненты подаются элеватором в сортировочное устройство.

- Разделенные на фракции песок и щебень через бункеры, предназначенные для горячего материала, следуют в дозаторы и по окончанию взвешивания загружаются в смесительный агрегат.

- Холодный минеральный структурирующий порошок доставляется элеватором в нагреватель, где вещество сушится и нагревается до оптимальной рабочей температуры, после этого поступает в расходный бункер.

- Осажденная в пылеуловителях пыль (отходы производства) подается в сортировочный агрегат, где дозируются и смешивается с песком и минеральным порошком.

- Горячий битум из нагревателя поступает в смесительный агрегат, где дозируется и подается в бункер к остальным компонентам.

- В главном смесителе осуществляется перемешивание всех составляющих.

- После этого готовая продукция отгружается в специальные транспортные средства (кохеры), оборудованные котлом-термосом или резервуаром, снабженным системой обогрева и перемешивания материала в момент доставки потребителю.

Машина—кохер

Укладка асфальта

Строительство покрытий из литых асфальтобетонных смесей необходимо выполнять в сухую и теплую погоду при температуре не ниже 5°С. Асфальтобетон в момент укладки должен иметь температуру 185—235°С, в зависимости от технологических условий и типа битумного вяжущего.

Покрытие из литых смесей

Работы по укладке литого асфальта проходят в следующей последовательности:

- подготовительные работы;

- разгрузка асфальтобетона;

- укладка;

- распределение и прессовка черного щебня.

Устройство покрытий при помощи асфальтоукладчика:

- К установленному в рабочее положение укладчику подъезжает термос-миксер для перегрузки раствора в бункер агрегата.

- Открывают заслонку термоса, включают шнеки в приемном бункере укладчика и сливают готовый асфальт.

- После загрузки нормируемого количества, начинают укладку.

- Асфальт укладывают со скоростью 1–3 м/мин. Скорость регулируют в зависимости от проектной толщины слоя. По мере расхода материала, оператор добавляет его из рядом стоящего кохера.

- При вынужденной остановке или окончании рабочей смены раствор необходимо полностью выработать или удалить из приемного бункера, а готовое покрытие, в месте будущего стыка, нужно отсечь упорным брусом. В следующую смену: брус снимают, прогревают место стыка и продолжают процесс укладки.

Устройство финишного покрытия из черного щебня

Покрытие черным щебнем

Черный щебень доставляется на объект автосамосвалами под пологом или в специальном изолируемом контейнере. Материал в момент распределения должен иметь температуру минимум 100°С.

Щебень укладывается способом рассева из расчета 10–15 кг/м2 по горячему основанию с рекомендуемой температурой 140—180°С. Материал может распределяться как вручную, так и механизированным способом (прицепной щебнераспределитель).

Материал может распределяться как вручную, так и механизированным способом (прицепной щебнераспределитель).

Щебнераспределитель

Укладка литого асфальта Москве и МО цена за м2

Услуги:

Смотреть все сертификаты

Качество дорожного полотна зависит от правильного выбора метода укладки асфальта и строгого соблюдения технологии по созданию асфальтовой поверхности. Традиционный способ «горячей укладки» чувствителен к температуре и влажности окружающей среды, нуждается в сохранении требуемой температуры асфальтовой смеси. Горячий асфальт необходимо как можно быстрее доставить к месту выполнения работ с ближайшего асфальтобетонного завода. Недорогое покрытие имеет ограниченный срок эксплуатации, что приводит к регулярным ремонтным работам и полной реставрации дорожного полотна.

Современный метод укладки прочного литого асфальтобетона позволяет создавать упругую и очень стойкую к нагрузкам поверхность, которая малочувствительна к воздействию влаги и может укладываться в любую погоду. Единственным недостатком литого асфальта является его более высокая стоимость, по сравнению с другими типами асфальтобетонных покрытий.

По своей сути литой асфальт – это твёрдое и высокопрочное монолитное покрытие, получаемое из литой композиционной дорожно-строительной смеси песка, щебня, минеральных добавок и битумного вяжущего компонента. Выглядит смесь как вязкая, текучая масса насыщенного чёрного цвета. Большое количество битума в составе смеси придаёт готовому продукту высокий уровень пластичности.

Литой асфальтобетон: укладка, ямочный ремонт

Метод литого асфальтирования применяется во всех областях, где используется традиционные способы укладки. Высокая стоимость сужает сферу использования. Литой асфальт укладывают там, где преимущества монолитной структуры способствуют значительному увеличению срока эксплуатации и помогают гасить вибрации от повышенных нагрузок на дорожное полотно.

- Для устройства стоянок, паркингов и площадок для тяжёлой техники.

- При обустройстве эстакад и мостов.

- При укладке покрытия на сложных грунтах, где невозможно подготовить ровное основание.

- Для аварийного ямочного ремонта дорог.

Ямочный ремонт методом литого асфальтирования можно выполнять в любое время года, в том числе и зимой при отрицательных температурах.

Цена укладки литого асфальтового покрытия

Более высокая цена литого асфальта объясняется повышенным содержанием в смеси битума и особыми требованиями к подготовке материала.

По технологии в смесь добавляют улучшенные сорта битума с добавками полимеров. Щебень должен быть вулканической породы с лещадностью, то есть количеством пластинчатых элементов, не превышающих 20%. Песок используется с ограничениями. Разрешено добавлять в смесь минеральные порошки и всевозможные модификаторы в соответствии с требованиями ГОСТ.

Для качественного перемешивания вязкой массы необходимо нагреть смесь до 160-240 градусов. К месту укладки смесь доставляется горячей при постоянном перемешивании в специальных машинах «кохерах».

К месту укладки смесь доставляется горячей при постоянном перемешивании в специальных машинах «кохерах».

Сэкономить в процессе укладки удастся только на этапе уплотнения. Вязкая пластичная масса не нуждается в механическом уплотнении, она набирает плотность самостоятельно во время остывания.

Технология укладки литого асфальта

Качество дорожного покрытия во многом зависит от строгого соблюдения технологических норм и требований. Процесс укладки делится на несколько этапов.

- Доставка асфальтовой смеси к месту укладки производится машинами «кохерами», оснащёнными механизмами перемешивания. Во время перевозки содержимое подогревается для сохранения нужной температуры. Без постоянного перемешивания литой асфальт разделяется на слои, теряя пластические свойства. Литые смеси 2 и 3 типа не расслаиваются, их можно перевозить обычным транспортом.

- Подготовка основания осуществляется путём выравнивания холодным фрезерованием и досыпкой смесей с мелкими или крупными фракциями.

После выравнивания основание проливают битумной эмульсией. По обе стороны будущего дорожного полотна при необходимости устраивают опалубку из металла или дерева.

После выравнивания основание проливают битумной эмульсией. По обе стороны будущего дорожного полотна при необходимости устраивают опалубку из металла или дерева. - Укладка литого покрытия выполняется в сухую и безветренную погоду. Перед укладкой основу просушивают. Разные типы смеси укладывают с помощью финишеров или асфальтоукладчиками. В труднодоступных местах поверхность формируют вручную.

- Литой асфальт не нуждается в механическом уплотнении. Текучая смесь набирает плотности по мере остывания.

Поверхность, полученная методом литья, имеет гладкую поверхность, что не всегда обеспечивает нужный уровень сцепляемости шин автомобилей. Для придания шероховатости асфальту используют процедуру запрессовки чёрного щебня. Чёрным его называют потому, что обычный гравий или известковый щебень с фракциями до 15 мм смешивают с битумом, эмульсией или дёгтем. Для выполнения запрессовки щебень разогревают до 100 градусов и распределяют по уложенной литой смеси, остывшей до 180-140 градусов.

Основные характеристики готового литого покрытия

Специалисты ценят литой асфальт за несколько важных качеств, среди которых на первое место выходит долговечность и способность выдерживать большие нагрузки. Литая поверхность обладает отличной водонепроницаемостью из-за малого количества пор в структуре покрытия, легко выдерживает понижение температуры до значительных величин. Высокая устойчивость к коррозии делает покрытие нечувствительным к воздействию различных солей.

Монолитная литая поверхность дороги, укладываемая при высокой температуре, обладает высокой степенью адгезии с нижними слоями, буквально спекается с ними и обеспечивает повышенную водостойкость дорожной конструкции, особенно ценной на участках с подвижными и сложными грунтами.

Асфальтовая технология (виртуальная)

Регистрация и расписание

Нажмите здесь, чтобы зарегистрироваться на этот курс. Регистрация на курс ограничена 30 участниками для обеспечения интерактивности. Необходимы веб-камера и высокоскоростной доступ в Интернет.

Необходимы веб-камера и высокоскоростной доступ в Интернет.

Этот живой виртуальный традиционный курс разбит на шесть (6) синхронных лекций в течение двух недель. Прямые трансляции будут проходить в формате веб-конференции в понедельник, среду и пятницу с 11:00 до 14:00 по восточному времени.

Обзор

Эта виртуальная учебная программа разработана NCAT для тех, кто занимается укладкой асфальта. Инженеры и техники из всех секторов асфальтовой промышленности должны быть осведомлены об асфальтовых материалах и методах строительства, чтобы успешно строить, сохранять и обслуживать устойчивую систему автомобильных дорог.

Цели и задачи

Целью данного курса является обеспечение базового понимания всех этапов технологии асфальта. По завершении участник сможет принимать обоснованные решения, связанные с асфальтовыми покрытиями, и эффективно общаться со специалистами по асфальту, когда в этом возникнет необходимость.

Содержание программы

Этот курс состоит из лекций, виртуальной демонстрации лабораторных испытаний и обсуждений, касающихся различных этапов технологии асфальта, таких как:

- — Асфальтовые вяжущие : очистка, физические свойства, испытания вяжущих и модифицированные битумные вяжущие ;

- — Aggregate : совокупное тестирование и требуемые совокупные свойства для высокой производительности;

- — Асфальтовые смеси : желаемые свойства смеси, типы смесей, объемный состав смеси и лабораторные испытания;

- — Строительство : работа асфальтного завода, методы укладки и уплотнения, а также контроль/обеспечение качества асфальтовых смесей; и

- — Проектирование/восстановление асфальтового покрытия : проектирование, техническое обслуживание, восстановление и переработка.

Лабораторные демонстрации включают экскурсию по лаборатории битумного вяжущего, испытание состава асфальтобетонной смеси и некоторые испытания производительности. Также включены видеотуры по испытательному треку NCAT и исследованию консервации Lee Road 159.

Материалы

Каждому участнику будут предоставлены копии презентаций в формате .pdf и полезные ссылки на другие ресурсы по асфальтированию. Курс предоставляет участникам материалы, необходимые для общего ознакомления, когда в этом возникает потребность на практике.

Сборы, возмещение и крайний срок

Регистрационный взнос в размере 550 долларов США включает программу обучения и материалы курса. Отмена, полученная не менее чем за десять рабочих дней до даты начала курса, приведет к полному возврату средств. При отмене курса после этой даты возврат средств не производится.

Право на участие

NCAT будет принимать регистрации от практикующих инженеров и техников как в частном, так и в государственном секторах в США и за рубежом. Сюда входят сотрудники государственных DOT, FHWA, FAA, военных служб, окружные инженеры, консалтинговые фирмы, производители материалов и подрядчики.

Сюда входят сотрудники государственных DOT, FHWA, FAA, военных служб, окружные инженеры, консалтинговые фирмы, производители материалов и подрядчики.

Непрерывное образование

Курс предусматривает 18 часов профессионального развития.

Чтобы получить дополнительную информацию об этом курсе, свяжитесь с Трэвисом Уолбеком.

Развитие асфальтовых покрытий за последние 50 лет

Д-р Джон А. Эппс, доктор философии, ЧП. и Дэйв Джонсон, P.E.

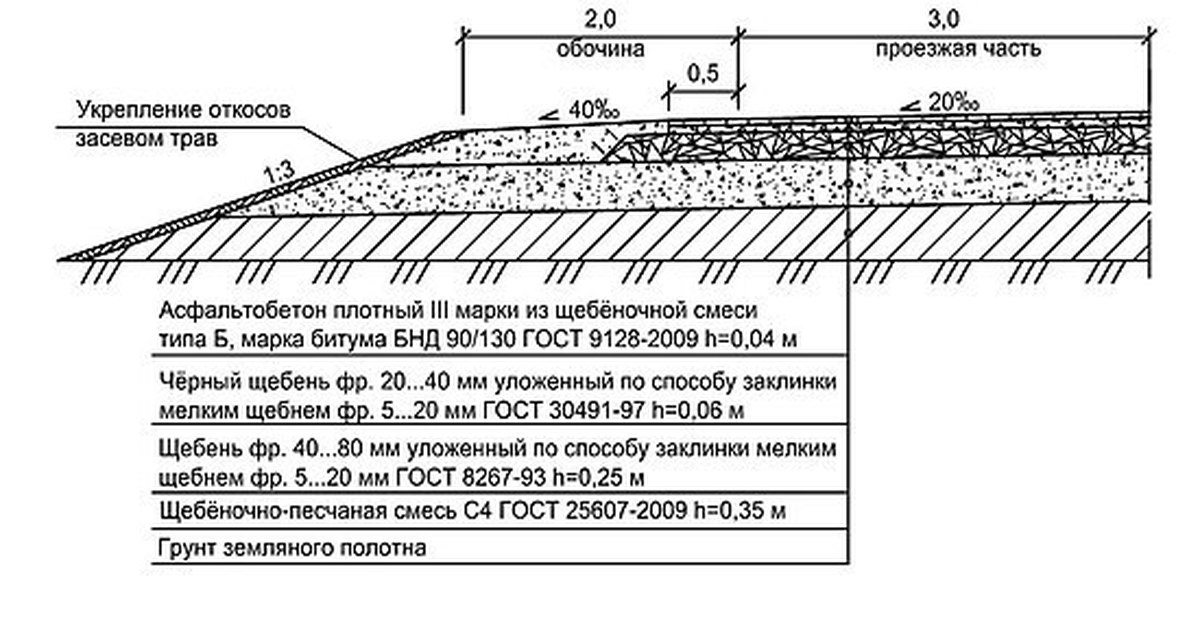

Асфальтовые покрытия используются для покрытия примерно 94 процентов из примерно 2,75 миллиона миль дорог с твердым покрытием в Соединенных Штатах. Асфальт используется для устройства подстилающего слоя, базового слоя и поверхностных слоев.

Наибольшее потребление битумных вяжущих при укладке дорожного покрытия приходится на горячие асфальтовые смеси (HMA) и теплые асфальтовые смеси (WMA). WMA составляет 40 процентов производства асфальтобетонных смесей. Для простоты HMA используется здесь для обозначения либо HMA, либо WMA.

По данным Национальной ассоциации производителей асфальтовых покрытий (NAPA), производство HMA в 2017 году составило около 375 миллионов тонн. Государственные дорожные агентства и другие государственные учреждения, включая города и округа, используют около двух третей общего объема производства HMA. Частная работа (коммерческая и жилая) составляет оставшуюся треть производства. Государственные дорожные агентства используют около 45 процентов продукции HMA.

Постепенное увеличение срока службы дорожного покрытия или снижение первоначальных затрат на материалы или конструктивные элементы дорожного покрытия могут привести к существенной экономии затрат. Например, производство HMA в Соединенных Штатах исторически составляло от 350 до 500 миллионов тонн в год. Если срок службы дорожного покрытия можно увеличить на один год, это приведет к ежегодной экономии миллиардов долларов.

Мотивация для улучшения асфальтовых покрытий

Значительное количество инноваций, связанных с асфальтовыми покрытиями, было стимулировано глобальными и национальными событиями. Доступность продукта, экологические движения и политические интересы — все это повлияло на продвижение асфальтовых материалов. Фактическая цена асфальтобетонных смесей в значительной степени зависит от стоимости битумного вяжущего, топлива для нагревательных материалов, транспортных расходов и топлива для строительной техники.

Доступность продукта, экологические движения и политические интересы — все это повлияло на продвижение асфальтовых материалов. Фактическая цена асфальтобетонных смесей в значительной степени зависит от стоимости битумного вяжущего, топлива для нагревательных материалов, транспортных расходов и топлива для строительной техники.

Доступность топлива и асфальтовых вяжущих также вызывала большую озабоченность в середине 1970-х годов. Энергосбережение и его доступность являются национальными и международными проблемами. Экологические проблемы также рассматривались в глобальном масштабе в этот период впервые. Инфляция была значительной. На некоторые продукты был введен контроль цен. В результате этих движущих факторов 1970-е и начало 1980-х годов стали периодом быстрого развития и внедрения технологий в асфальтоукладочной промышленности.

В первое десятилетие 2000-х также наблюдался значительный рост цен на сырую нефть и битумное вяжущее. В течение этого десятилетия глобальное потепление стало дополнительной проблемой во всем мире. Быстрая инфляция товаров и услуг не последовала за быстрым ростом цен на сырую нефть в течение этого десятилетия, как это произошло в середине 1970-х и начале 1980-х годов.

Быстрая инфляция товаров и услуг не последовала за быстрым ростом цен на сырую нефть в течение этого десятилетия, как это произошло в середине 1970-х и начале 1980-х годов.

Стратегическая программа исследований автомобильных дорог

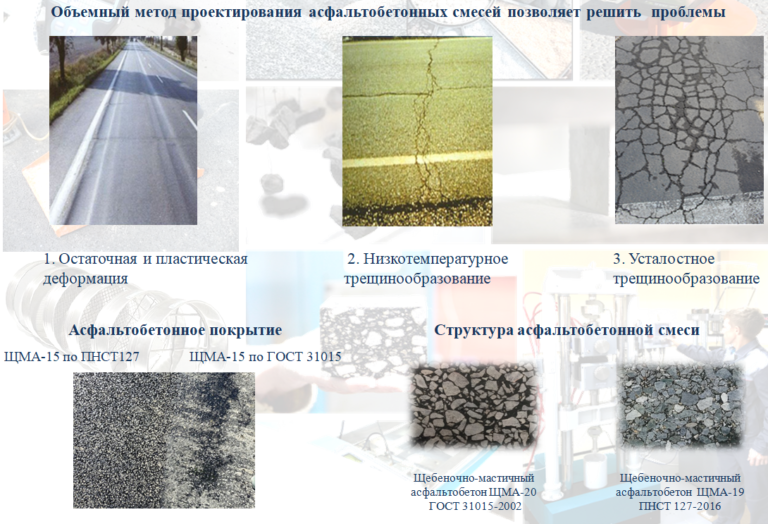

Развитие технологий сопровождалось общим сокращением доступного финансирования строительства, реконструкции и обслуживания шоссе. Таким образом, состояние автомобильных дорог страны ухудшилось. Основные проблемы с производительностью, задокументированные в начале 1980-х – колейность, водочувствительность асфальтобетонных смесей, поперечное растрескивание и старение. Эти проблемы были признаны агентством и лидерами отрасли.

Это привело к созданию в 1983 году Комитета по стратегическим исследованиям в области транспорта (STRS). За этим последовал ряд мероприятий, кульминацией которых стала Стратегическая программа исследований автомобильных дорог (SHRP), которая определила исследовательскую программу в 1986 году. Программа исследований и разработок стоимостью 50 миллионов долларов. была разработана с ключевыми исследованиями, направленными на асфальтовые вяжущие, асфальтовые смеси, характеристики дорожного покрытия и технические характеристики, основанные на характеристиках.

была разработана с ключевыми исследованиями, направленными на асфальтовые вяжущие, асфальтовые смеси, характеристики дорожного покрытия и технические характеристики, основанные на характеристиках.

Результаты исследований были доступны в начале 1990-х годов и включали спецификацию асфальтового вяжущего с классом эффективности (PG), новый метод лабораторного уплотнения асфальтовой смеси, а также новые методы испытаний для составления смеси. Усилия, связанные с внедрением SHRP, были обширными и продолжаются сегодня.

Изменения в технологии асфальтового покрытия

Технология, связанная с использованием асфальтовых вяжущих на дорогах, менялась на протяжении десятилетий. Хотя изменения в асфальтобетонной промышленности происходят относительно медленно, они, тем не менее, значительны с экономической точки зрения, а также с точки зрения охраны окружающей среды, здоровья и безопасности.

Расчет толщины асфальтового покрытия

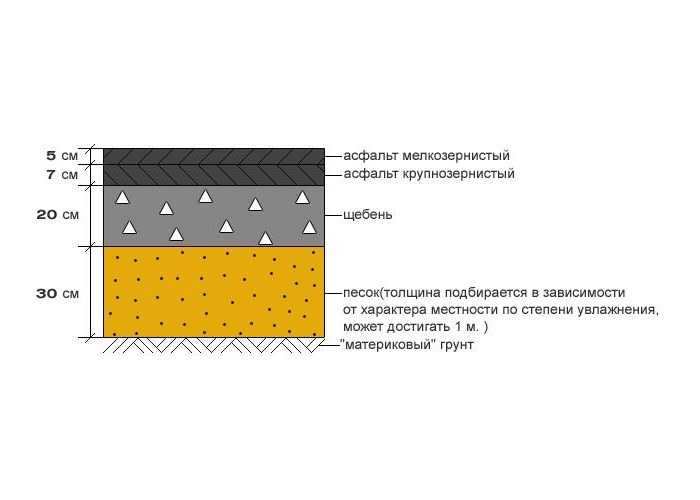

Концепции расчета толщины покрытия были разработаны на основе принципов механики грунта в 1930-х годах..jpg) К концу 1950-х годов стали доступны двух- и трехслойные упругие решения для прогнозирования прогибов, напряжений и деформаций в слоях дорожного покрытия. Компьютерная программа линейно-упругого многослойного дорожного покрытия была разработана в середине 1960-х годов сначала компанией Chevron Asphalt, а вскоре после этого компанией Shell Oil. Многослойные эластичные программы использовались в качестве исследовательского инструмента с 19 века.60-х годов и были включены в механистически-эмпирические процедуры проектирования дорожного покрытия.

К концу 1950-х годов стали доступны двух- и трехслойные упругие решения для прогнозирования прогибов, напряжений и деформаций в слоях дорожного покрытия. Компьютерная программа линейно-упругого многослойного дорожного покрытия была разработана в середине 1960-х годов сначала компанией Chevron Asphalt, а вскоре после этого компанией Shell Oil. Многослойные эластичные программы использовались в качестве исследовательского инструмента с 19 века.60-х годов и были включены в механистически-эмпирические процедуры проектирования дорожного покрытия.

В конце 1970-х и начале 1980-х годов были введены методы линейной вязкоупругости и нелинейной вязкоупругости. В этот период также были разработаны подходы конечных элементов к проектированию дорожного покрытия. Благодаря этим более продвинутым механическим методам способность инженера предсказывать образование колеи и трещин на дорожном покрытии улучшилась.

Напряжения, деформации и прогибы в покрытиях при различных нагрузках и условиях окружающей среды можно рассчитать с помощью многослойных упругих, вязкоупругих и других методов механики твердого тела. Механика разрушения использовалась для прогнозирования различных форм растрескивания на основе расчетных напряжений и деформаций.

Механика разрушения использовалась для прогнозирования различных форм растрескивания на основе расчетных напряжений и деформаций.

Многослойные упругие модели и модели конечных элементов для расчета напряжения, деформации, прогиба и остаточной деформации требуют сложной характеристики материала. Например, свойства нестабилизированного грунтового основания, подстилающего слоя и основного материала зависят от напряжения и содержания влаги. Время и температура загрузки являются факторами, влияющими на свойства асфальтобетона. Асфальтовые материалы также изменяются со временем старения и в присутствии влаги. Надлежащая характеристика материалов дорожного покрытия требует много времени и является серьезной проблемой, связанной с внедрением более совершенных методов проектирования дорожного покрытия.

Теория, доступная для расчета напряжения, деформации и деформации, намного точнее, чем наша способность характеризовать материалы. Кроме того, корреляция этих расчетных параметров и связанных с ними материалов с эксплуатационными характеристиками требует дальнейшего развития для определения надежных критериев отказа. Это была трудная и сложная задача.

Это была трудная и сложная задача.

Концепция вечного дорожного покрытия, разработанная в 2000-х годах, основана на ограничении напряжений и деформаций в слоях дорожного покрытия ниже критических пороговых значений. Использование инженерной механики для прогнозирования этих напряжений и деформаций является важной частью развития этой концепции. При проектировании вечных покрытий используются общепринятые критерии разрушения дорожной одежды, основанные на максимальной вертикальной сжимающей деформации грунтового основания, и усталостного растрескивания дорожной одежды, основанные на максимальных горизонтальных деформациях растяжения в связанных слоях асфальта. дорожное покрытие может выдерживать большое количество транспортных нагрузок без образования колеи или усталостного растрескивания. В вечном дорожном покрытии воздействие окружающей среды, потеря трения и старение дорожного покрытия решаются удалением и заменой тонкого слоя асфальтобетонной смеси каждые 10–20 лет по мере того, как на поверхности становятся очевидными повреждения.

Асфальтовые вяжущие

Асфальтовые вяжущие представляют собой сложные материалы, механические свойства которых трудно определить, а химические свойства чрезвычайно сложны.

Технология асфальтового вяжущего перешла от испытаний на «жевание» в начале 1900-х годов к передовым реологическим методам, используемым сегодня в полимерной промышленности. Ключевые свойства битумных вяжущих включают аспекты здоровья и безопасности материала, а также постоянство в диапазоне температур, скоростей нагрузки и долговечности. Различные типы реологических, механических или физических испытаний в основном используются для характеристики вязкоупругих свойств битумных вяжущих. Асфальтовые вяжущие представляют собой жидкости при повышенных строительных температурах и хрупкие твердые вещества при обычных температурах зимой.

Испытание на проникновение иглы использовалось для описания консистенции или жесткости битумных вяжущих примерно до 1962 года, когда многие агентства перешли на системы, основанные на вязкости. Система PG была разработана в рамках Программы стратегических исследований автомобильных дорог (SHRP) в конце 1980-х — начале 1990-х годов и используется в США и других странах. Многие агентства в настоящее время включают систему восстановления ползучести при множественном напряжении для классификации асфальтовых вяжущих.

Система PG была разработана в рамках Программы стратегических исследований автомобильных дорог (SHRP) в конце 1980-х — начале 1990-х годов и используется в США и других странах. Многие агентства в настоящее время включают систему восстановления ползучести при множественном напряжении для классификации асфальтовых вяжущих.

Система спецификаций PG для битумных вяжущих, разработанная SHRP, стала значительным шагом вперед в технологии, хотя зависимость качества между свойствами битумного вяжущего и характеристиками дорожного покрытия неуловима.

Методы производства асфальтового вяжущего принципиально не изменились за эти годы. Однако в настоящее время непосредственно в процессе очистки производится меньше асфальтовых вяжущих. Сегодня значительное количество асфальтовых вяжущих представляет собой смеси рафинированных битумных вяжущих и любого количества материалов или модификаторов. Эти комбинации материалов используются для экономичной корректировки низкотемпературных и высокотемпературных свойств битумных вяжущих в соответствии со спецификацией PG, а также для потенциального улучшения общих характеристик. Это смешивание, скорее всего, осуществляется на терминалах, а не на крупных нефтеперерабатывающих заводах.

Это смешивание, скорее всего, осуществляется на терминалах, а не на крупных нефтеперерабатывающих заводах.

Одной из наиболее широко используемых групп добавок являются полимеры. Натуральные каучуки имели ограниченное применение в 1950-х годах, а статистические сополимеры стирола и бутадиена использовались в регионах в 1960-х годах для уплотнения стружки и для некоторых асфальтовых смесей. Полимеры стирол-бутадиен-стирол (СБС), представленные в конце 1970-х и начале 1980-х годов, относительно широко используются во многих регионах мира. Также были разработаны химические добавки, улучшающие водочувствительность асфальтобетонной смеси.

Состав асфальтобетонных смесей

Асфальтовые смеси содержат как битумные вяжущие, так и гранулированные заполнители с другими добавками и модификаторами или без них. Эти смеси разработаны и сконструированы таким образом, чтобы свести к минимуму бедствия. Асфальтовые смеси со временем затвердевают и могут быть чувствительны к присутствию влаги.

Свойства асфальтобетонных смесей резко изменяются в зависимости от температуры испытания и скорости нагружения. Таким образом, в идеале материалы должны характеризоваться в диапазоне температур и скорости нагружения, имитирующих асфальтобетонную смесь в процессе эксплуатации.

Методы расчета состава смеси

Методы расчета состава смеси используются для установления оптимальных сочетаний битумного вяжущего и заполнителя. Методы Хвеема и Маршалла были в основном разработаны в 1930-х и 1940-х годах и были названы в честь первых инженеров и технологов государственных учреждений из Калифорнии и Миссисипи соответственно. Эти методы испытаний продолжают использоваться и сегодня.

Подходы Хвима и Маршалла к разработке асфальтобетонных смесей позволяют разработать асфальтобетонную смесь так, чтобы она выдерживала необратимую деформацию или колееобразование, при этом обеспечивая определенный срок службы смеси. Объемные параметры дизайна также были частью дизайна для обоих методов. Параметры состава смеси включают содержание битумного вяжущего, фракцию заполнителя и содержание воздушных пустот.

Параметры состава смеси включают содержание битумного вяжущего, фракцию заполнителя и содержание воздушных пустот.

В конце 1980-х и начале 1990-х годов компания SHRP разработала более фундаментальные тесты свойств смеси для устранения колейности, растрескивания, старения и чувствительности к воде. Эта система проектирования смесей стала известна как Superpave.

За прошедшие годы также было разработано значительное количество тестов на растрескивание. Эти испытания включают повторяющиеся испытания балочной нагрузки (усталость), разработанные в конце 1950-х годов, и «испытания наложения», впервые разработанные в 1970-х годах для нескольких форм непрямого растяжения, прямого растяжения, испытаний на изгиб и нескольких типов балок с надрезом.

Тестер характеристик асфальтобетонной смеси (AMPT) был разработан в последнее десятилетие и в настоящее время связан с механистически-эмпирическим методом расчета дорожного покрытия Американской ассоциации государственных служащих автомобильных дорог и транспорта (AASHTO). Это испытание предоставляет параметры для прогнозирования колейности и растрескивания, а также предоставляет информацию о жесткости для расчета толщины дорожного покрытия. Это оборудование было разработано как компактный и удобный метод испытаний, основанный на уроках, извлеченных из программы SHRP.

Это испытание предоставляет параметры для прогнозирования колейности и растрескивания, а также предоставляет информацию о жесткости для расчета толщины дорожного покрытия. Это оборудование было разработано как компактный и удобный метод испытаний, основанный на уроках, извлеченных из программы SHRP.

Концепции создания сбалансированных смесей, хотя и не новы, разумно продвигают различные средства для создания смесей, которые работают лучше. Они пытаются разработать смеси, которые будут противостоять колееобразованию и растрескиванию.

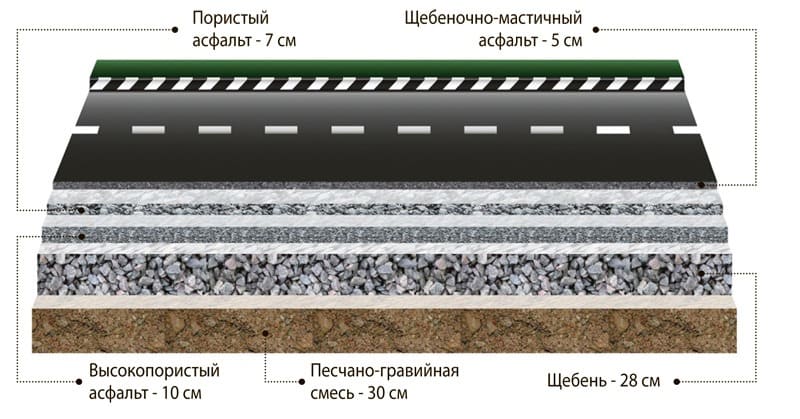

Типы смесей

Плотные асфальтобетонные смеси сегодня являются наиболее широко используемыми асфальтовыми смесями. Смесь с зазорами, щебеночно-мастичный асфальт или асфальт с каменной матрицей (SMA) была разработана в Германии. Сегодня он используется в нескольких штатах США. Улучшенная устойчивость к колееобразованию и растрескиванию, а также повышенная долговечность и трение могут быть достигнуты с помощью смесей SMA.

Слоистые или пористые слои трения получили широкое распространение в некоторых штатах. Эти типы смесей уменьшают «разбрызгивание и разбрызгивание» от дорожного движения, снижают шум шин от дорожного покрытия, снижают вероятность аквапланирования и могут быть разработаны для обеспечения отличного сцепления.

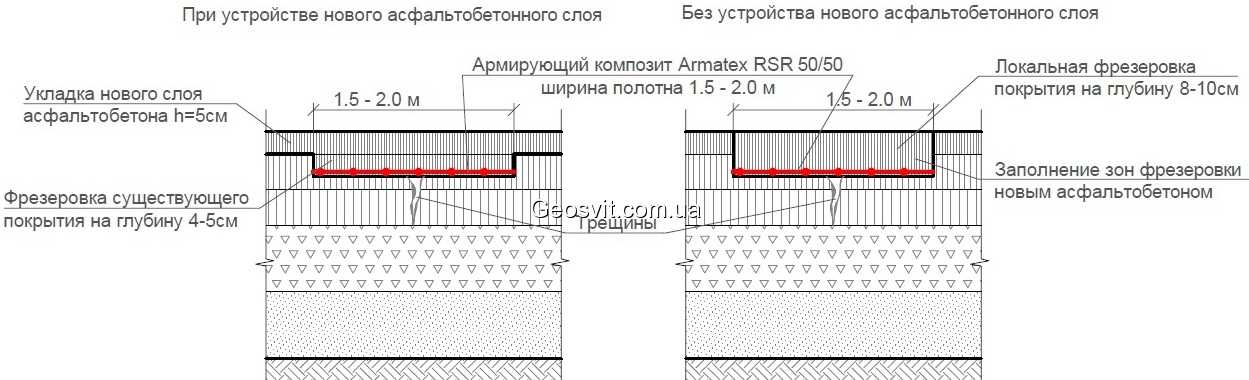

Было разработано несколько концепций для уменьшения, замедления или устранения отражательного растрескивания старого асфальтобетонного или портландцементобетонного (PCC) покрытия после покрытия новым слоем асфальтобетонной смеси. Удовлетворительный «промежуточный слой» для уменьшения, замедления или устранения растрескивания при отражении в большинстве климатических условий не разработан.

Добавки и модификаторы для смесей

Как и асфальтовые вяжущие, улучшенные за счет модификации, в асфальтовых смесях также используется несколько добавок, улучшающих характеристики смеси. К ним относятся гашеная известь, портландцемент и жидкие противоизносные присадки для улучшения чувствительности материала к воде. К началу 1990-х годов широко использовалась гашеная известь после медленного роста в 1980-х годах. Портландцемент использовался в качестве противоизносного средства в нескольких штатах с 19 века.80-е годы. Еще одной добавкой, которую сейчас можно найти в некоторых смесях, являются волокна. Они использовались в нескольких специальных ямочных смесях, для некоторых типов смесей с открытым гранулометрическим составом и щебеночно-мастичных асфальтобетонных смесей, а также смесей с плотным гранулометрическим составом.

К началу 1990-х годов широко использовалась гашеная известь после медленного роста в 1980-х годах. Портландцемент использовался в качестве противоизносного средства в нескольких штатах с 19 века.80-е годы. Еще одной добавкой, которую сейчас можно найти в некоторых смесях, являются волокна. Они использовались в нескольких специальных ямочных смесях, для некоторых типов смесей с открытым гранулометрическим составом и щебеночно-мастичных асфальтобетонных смесей, а также смесей с плотным гранулометрическим составом.

Добавки для теплых смесей были представлены в дорожной промышленности США в начале 2000-х годов, а в предшествующее десятилетие они были разработаны в Европе. NAPA и Федеральное управление автомобильных дорог несут большую ответственность за продвижение технологий в США.

Технологии теплых смесей включают продукты на основе воска, химические системы и методы вспенивания. Теплая смесь позволяет снизить температуру смешивания и уплотнения асфальтобетонных смесей, что дает ряд преимуществ. Известные преимущества WMA включают снижение выбросов, улучшение условий труда, снижение расхода топлива для производства смесей и преимущества для строительных работ. Строительные работы выигрывают от улучшенного уплотнения, продления строительного сезона, увеличения дня укладки и увеличения расстояния перевозки.

Известные преимущества WMA включают снижение выбросов, улучшение условий труда, снижение расхода топлива для производства смесей и преимущества для строительных работ. Строительные работы выигрывают от улучшенного уплотнения, продления строительного сезона, увеличения дня укладки и увеличения расстояния перевозки.

Асфальтовые смеси и расчет толщины дорожного покрытия

Упомянутая ранее концепция вечного дорожного покрытия является расширением концепции «полной глубины», продвигаемой Институтом асфальта в 1960-х годах. Правильно спроектированные вечные покрытия разрабатывают смеси соответствующих слоев для удовлетворения их конкретных и уникальных требований. Смесь нижнего слоя будет иметь высокое содержание битумного вяжущего, меньший максимальный размер заполнителя и низкое содержание воздушных пустот, чтобы обеспечить хорошую усталостную прочность и устойчивость к присутствию влаги.

Поскольку промежуточный или средний слой требует относительно высоких значений жесткости, он может представлять собой более дешевую асфальтовую смесь с высоким процентным содержанием РАП или УЗВ и более низким содержанием битумного вяжущего.

Материалы поверхностного слоя должны быть устойчивы к колееобразованию и присутствию воды, иметь хорошие фрикционные свойства и быть устойчивыми к термическому или низкотемпературному растрескиванию. Для этой смеси важно оптимальное содержание битумного вяжущего и не слишком мягкое или твердое вяжущее. Относительно тонкий слой (1 дюйм плюс-минус) шероховатого или пористого слоя трения можно использовать для получения высокого трения, уменьшения аквапланирования и уменьшения шума при контакте шин с дорожным покрытием. Плотные смеси или смеси SMA являются другими подходящими вариантами в зависимости от обстоятельств.

Переработка асфальтобетонного покрытия

На протяжении более 70 лет асфальтобетонная промышленность с гордостью перерабатывает существующие материалы дорожного покрытия для восстановления, реконструкции и технического обслуживания дорожного покрытия. Наиболее распространенной формой вторичной переработки является горячая центральная рециркуляция, при которой ежегодно используется почти 80 миллионов тонн РАП. Значительные национальные исследования и усилия по внедрению, предпринятые государственными департаментами транспорта и Федеральным управлением автомобильных дорог, привели к разработке и внедрению технологии переработки в середине 19-го века.70-е годы, когда после нефтяного эмбарго стали популярны все формы вторичной переработки. В результате значительная экономия на строительстве, восстановлении и содержании дорожного покрытия достигается за счет вторичной переработки асфальтовых покрытий. Усовершенствование и совершенствование этих технологий продолжается и сегодня.

Значительные национальные исследования и усилия по внедрению, предпринятые государственными департаментами транспорта и Федеральным управлением автомобильных дорог, привели к разработке и внедрению технологии переработки в середине 19-го века.70-е годы, когда после нефтяного эмбарго стали популярны все формы вторичной переработки. В результате значительная экономия на строительстве, восстановлении и содержании дорожного покрытия достигается за счет вторичной переработки асфальтовых покрытий. Усовершенствование и совершенствование этих технологий продолжается и сегодня.

Системы профилактического обслуживания и управления

Оптимизация типа и сроков операций по восстановлению и техническому обслуживанию позволила сэкономить значительные суммы денег, связанные с обеспечением безопасного и эффективного движения по автомагистралям страны. Лучше всего это можно сделать с помощью систем управления техническим обслуживанием и дорожного покрытия, разработанных в XIX веке. 60-е годы. Эти системы становятся все более сложными и могут обеспечивать прогнозы потребностей в финансировании с помощью методов оптимизации.

60-е годы. Эти системы становятся все более сложными и могут обеспечивать прогнозы потребностей в финансировании с помощью методов оптимизации.

Современные сложные системы управления позволяют прогнозировать состояние дорожного покрытия в будущем на основе данных о конструкции, конструкции, текущем состоянии и техническом обслуживании. Более того, они включают параметры финансирования в сочетании с другими экономическими факторами, что позволяет инженерам лучше оптимизировать свои системы дорог. Этот инструмент позволяет им планировать как текущие, так и будущие действия по оптимизации.

Ускоренные испытания дорожного покрытия

За прошедшие годы в Соединенных Штатах было построено несколько полномасштабных испытательных дорог для улучшения будущего дорожного покрытия. В 1950-х годах прошли региональные испытания дорог в Мэриленде и Айдахо, кульминацией которых стало дорожное испытание AASHO, построенное и проведенное в конце 1950-х — начале 1960-х годов для асфальтовых и портландцементных покрытий в Иллинойсе. Гибкие и жесткие покрытия продолжают испытываться на объекте MnRoad, как это было с начала 19 века.90-е годы в Миннесоте. WesTrack был построен в Неваде в начале 1990-х годов для асфальтовых покрытий, а испытательный трек Национального центра асфальтовых технологий (NCAT) был построен в Алабаме в 2000-х годах также для асфальтовых покрытий. Испытательный трек NCAT продолжает работать и сегодня.

Гибкие и жесткие покрытия продолжают испытываться на объекте MnRoad, как это было с начала 19 века.90-е годы в Миннесоте. WesTrack был построен в Неваде в начале 1990-х годов для асфальтовых покрытий, а испытательный трек Национального центра асфальтовых технологий (NCAT) был построен в Алабаме в 2000-х годах также для асфальтовых покрытий. Испытательный трек NCAT продолжает работать и сегодня.

Во всем мире использовались и другие формы ускоренных испытаний дорожного покрытия. Разработано крупногабаритное оборудование для испытаний небольших участков дорожной одежды в полевых условиях. Это оборудование использовалось в нескольких странах, включая Францию, Испанию, Китай, Японию, Южную Африку и США.

Строительное оборудование для асфальтовых покрытий

Производители оборудования также продвинулись вперед в производстве асфальтобетонных покрытий, внедрив в 1970-е годы важные инновации. На горячем заводе началось внедрение барабанных установок для производства горячей смеси. Барабанные установки продолжают совершенствоваться, и теперь они предлагаются в различных конфигурациях, включая варианты с параллельным потоком, противотоком и двойным барабаном. Современные барабанные установки также способны обрабатывать большие объемы РАП.

Барабанные установки продолжают совершенствоваться, и теперь они предлагаются в различных конфигурациях, включая варианты с параллельным потоком, противотоком и двойным барабаном. Современные барабанные установки также способны обрабатывать большие объемы РАП.

Закон о чистом воздухе 1970 г. стимулировал использование рукавных фильтров и систем мокрой мойки на заводах HMA для улучшения качества воздуха. В настоящее время рукавный фильтр является основным инструментом, используемым для соблюдения стандартов качества воздуха в развитых странах.

Чтобы воспользоваться преимуществами высокой производительности заводов по производству барабанных смесей, к ним были разработаны силосы для хранения смесей. Эти бункеры для хранения позволили производить смесь с высокой производительностью, хранить и загружать в грузовики с разной скоростью.

Первая холодная фреза была разработана в 1974 году и в том же году продемонстрирована рабочей группе экспертов Федерального управления автомобильных дорог по переработке отходов в Лас-Вегасе. Это оборудование позволило экономично удалять асфальтовые смеси с проезжей части и быстро стало незаменимым инструментом для восстановления проезжей части. Это одна из самых полезных частей оборудования для восстановления и переработки дорожного покрытия.

Это оборудование позволило экономично удалять асфальтовые смеси с проезжей части и быстро стало незаменимым инструментом для восстановления проезжей части. Это одна из самых полезных частей оборудования для восстановления и переработки дорожного покрытия.

В 1970-е годы произошло значительное развитие оборудования как для холодной, так и для горячей переработки на месте. В этот период было разработано усовершенствованное оборудование для измельчения, переносное оборудование для дробления и смешивания для холодной переработки на месте (CIR). Усовершенствованное оборудование для нагрева, смешивания, укладки и контроля качества воздуха было разработано для горячего рециклинга на месте в течение 19-го века.70-х и начала 1980-х годов. Они дополнили усовершенствованную конструкцию битумных эмульсий, используемых с CIR.

Вибрационные катки были разработаны в конце 1970-х годов и стали широко применяться для укладки асфальта в 1980-х годах. Эти катки или катки позволяли более эффективно уплотнять асфальтобетонные смеси. Кроме того, ширина катков стала больше, что способствовало повышению эффективности операции уплотнения. Интеллектуальные системы уплотнения стали следующим шагом в развитии уплотнительного оборудования.

Кроме того, ширина катков стала больше, что способствовало повышению эффективности операции уплотнения. Интеллектуальные системы уплотнения стали следующим шагом в развитии уплотнительного оборудования.

Устройство для переноса материалов было разработано в 1989 году и появилось на рынке в 1990-х годах. Эти устройства позволяют хранить асфальтобетонную смесь (около 25 тонн) на площадке укладки, повторно перемешивать, что снижает сегрегацию заполнителя и способствует однородности температуры. Безостановочное движение асфальтоукладчика, улучшающее гладкость дорожного покрытия, также легче выполнять с помощью этого инструмента.

Подведение итогов

Гибкие асфальтобетонные покрытия служат водителям уже более 100 лет. Прогресс с течением времени был относительно устойчивым. За последние 50 лет многое изменилось, но многое осталось прежним.

Асфальтовые вяжущие в основном изготавливаются на соответствующих нефтеперерабатывающих заводах без модификации, а теперь представляют собой смеси материалов с различных нефтеперерабатывающих заводов, обычно с различными модификаторами в них для повышения производительности и соответствия современным более надежным спецификациям. Эти характеристики тоже изменились. Переход от очень эмпирических методов оценки к более фундаментальным процессам, которые также пытаются учитывать местные условия окружающей среды.

Эти характеристики тоже изменились. Переход от очень эмпирических методов оценки к более фундаментальным процессам, которые также пытаются учитывать местные условия окружающей среды.

Процесс проектирования смесей совершил скачок вперед с появлением технологии Superpave, которая заменила старые методы, разработанные поколениями ранее. Сегодня они продвинулись еще дальше, поскольку концепции проектирования сбалансированных смесей потенциально лучше, чем традиционные объемные данные.

Популярность технологий переработки отходов возросла в 1970-х и 1980-х годах. Хотя их использование сократилось в течение нескольких лет, их популярность снова растет. Более того, в смеси добавлялись и в настоящее время добавляются дополнительные продукты, не относящиеся к индустрии дорожного покрытия. Резиновая крошка из старых покрышек и отходы битумной черепицы являются двумя яркими примерами материалов, которые можно успешно использовать в асфальтовых покрытиях.

Производители оборудования разрабатывают и продолжают разрабатывать лучшие варианты производства, строительства и обслуживания асфальтовых покрытий. Барабанные установки с непрерывным потоком, вибрационные катки и холодные фрезы являются тремя основными примерами оборудования. Расширенная автоматизация продолжает разрабатываться и внедряться. Конечная цель этих достижений – более высокое и стабильное качество дорожного покрытия.

Барабанные установки с непрерывным потоком, вибрационные катки и холодные фрезы являются тремя основными примерами оборудования. Расширенная автоматизация продолжает разрабатываться и внедряться. Конечная цель этих достижений – более высокое и стабильное качество дорожного покрытия.

Проектирование конструкций дорожных покрытий также продвинулось от относительно простых эмпирических процедур проектирования к более продвинутым механическим подходам. Усовершенствованные компьютерные программы теперь являются обычным явлением, а конструкции дополнительно оптимизируются за счет включения параметров проектирования для конкретных слоев.

Будущее асфальтовых покрытий остается безоблачным. Свидетельством способности асфальта служить в течение длительного времени является 156 наград, выданных Альянсом асфальтовых покрытий на сегодняшний день. Но можно и нужно сделать больше.

Можно еще многое сказать о том, какие вызовы ждут нашу отрасль в будущем, но это тема для обсуждения в другой раз. Цитируя рекламную кампанию 1968 года: «Ты проделал долгий путь, детка!» Несмотря на то, что асфальт прошел долгий путь, он с готовностью способен решать будущие задачи с энтузиазмом и успехом, которыми он пользовался в продвижении нашей страны и всего мира вперед.

Цитируя рекламную кампанию 1968 года: «Ты проделал долгий путь, детка!» Несмотря на то, что асфальт прошел долгий путь, он с готовностью способен решать будущие задачи с энтузиазмом и успехом, которыми он пользовался в продвижении нашей страны и всего мира вперед.

Доктор Джон А. Эппс защитил докторскую диссертацию. из Калифорнийского университета в Беркли в 1968. Вообще говоря, асфальтобетонные смеси разрабатывались, производились и конструировались с использованием средств и методов, которым на тот момент уже несколько десятилетий. В 1968 году асфальтовые вяжущие редко модифицировались и в основном производились из одного источника, несмешанного продукта. Строительное оборудование все еще оставалось таким же, как и в конце Второй мировой войны.

Дэйв Джонсон познакомился с асфальтовыми материалами в 1990 году, когда разрабатывались и внедрялись кардинальные изменения в рамках Стратегической программы исследований автомобильных дорог. Модификация связующих веществ становилась все более распространенной.