Оборудование для производства арболита в категории «Строительство»

поиск в товарах / по продавцам

Запчасти к дорожно-строительной спецтехнике

Оборудование и аксессуары для бассейнов

Подставки для кухонных и столовых принадлежностей

Спортивные стенки и турники для дома

Грануляторы

Звукоизоляционные материалы

Торговые стенды и аксессуары

Торговые прилавки и витрины

Стеллажи торговые и аксессуары

Оборудование для работы с резиной

Запчасти и аксессуары для детских колясок

Этикетки и бирки

Производственные линии

Оборудование для брикетирования

Оборудование для производства кондитерских изделий

Аппараты для розлива напитков

Упаковка для транспортировки, общее

Оборудование для производства мучных изделий

Прессовые станки

Оборудование и приборы для обучения

Оборудование для производства фасовки аэрозолей

Под заказ

Доставка по Украине

от 154 000 грн

Купить

Оборудование для производства защитной воздушно-пузырчатой пленки

На складе в г. Львов

Львов

Доставка по Украине

12 150 грн

Купить

Оборудование для производства защитной воздушно-пузырчатой пленки 5-10 м/хв.

На складе в г. Львов

Доставка по Украине

6 000 грн

Купить

Orgaz — редуктор для газа и газового оборудования. производитель Турция.

На складе в г. Киев

Доставка по Украине

291 грн

Купить

Оборудование для производства листов ПВХ

Под заказ

Доставка по Украине

от 5 485 290 грн

Купить

Линия Гранулирования. Полный комплекс. Оборудование для производства пеллет.

Доставка по Украине

769 320 грн

Купить

Оборудования для производства ПВХ труб от 1000 кг/час

Под заказ

Доставка по Украине

3 656 860 грн

Купить

Экструзионно-Выдувное Оборудование для производства канистр, флаконов

Доставка по Украине

от 4 205 389 грн

Купить

Комплект обладнання для виробництва шкарпеток, гетрів, гамаш та перчаток. 40 в`язальних автоматів.

40 в`язальних автоматів.

Заканчивается

Доставка по Украине

840 000 грн

Купить

Оборудование для производства пеллет и комбикорма МЛГ- 500 COMBI

Доставка по Украине

270 375 грн

Купить

2

3

Вперед

Показано 1 — 29 товаров из 1000+

Смотрите также

Виброопора для станка

Станок для пеллет

Полка стеллаж лестница

Стеллаж на кухню под технику

Витрина магазина

Peletizator

Pelletointikone

Лазание

Пеллетная Линия гранулирования

Виброподушка

Этажерка Лестница

Стеллаж на кухню

Виброопоры станочные

Виброопоры виброизолирующие опоры

Виброопоры амортизаторы

Оборудование для производства арболита со скидкой

Оборудование для производства арболита оптом

Популярные категории

Строительство

Бассейны

Оборудование и аксессуары для бассейнов

Промышленное оборудование и станки

Технологическое оборудование

Грануляторы

Спорт и отдых

Тренажеры

Спортивные стенки и турники для дома

Строительные материалы

Звукоизоляционные материалы

Оборудование и товары для предоставления услуг

Коммерческая мебель

Торговая мебель

Торговые прилавки и витрины

Насколько вам

удобно на проме?

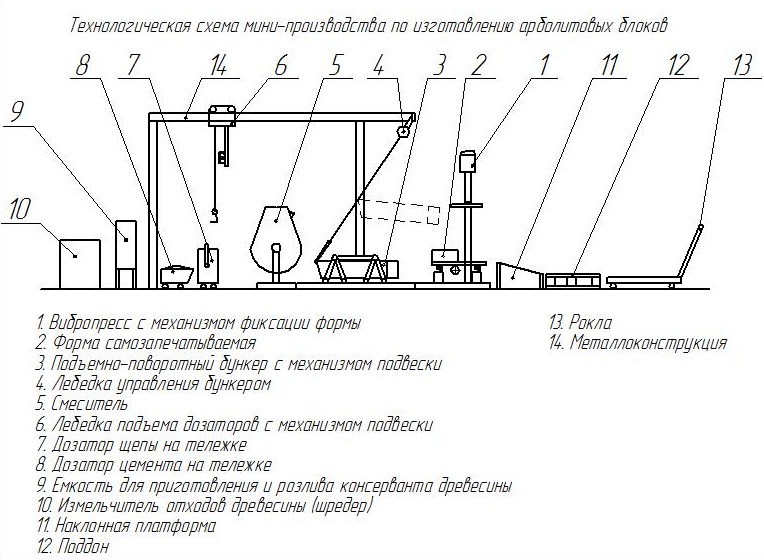

Оборудование для производства арболитовых блоков; станок для изготовления арболитовых блоков; технология изготовления арболита

Содержание

- Что такое арболит?

- Необходимое оборудование для производства

- Дробилки

- Щепорезы

- Рубительные машины-станки

- Бетоносмеситель

- Бетономешалка

- Вибропресс

- Формы

- Камеры для сушки

- Технология изготовления арболита

- Как правильно выбрать оборудование?

- Отзывы пользователей об оборудовании для производства арболита

- Похожие статьи:

Большую популярность в строительстве набирает арболит или деревобетон. Линия производства арболита существовала еще в Советском Союзе в 60-х годах и теперь к этой технологии возвращаются вновь.

Линия производства арболита существовала еще в Советском Союзе в 60-х годах и теперь к этой технологии возвращаются вновь.

Что такое арболит?

Древесина в России всегда оставалась самым известным строительным материалом. Она экологически чистая и имеет привлекательный внешний вид. Однако древесное сырье имеет и ряд недостатков, что привело к поиску лучших его аналогов. Одним из них и стал арболит.

Арболит-блок – это материал, используемый в строительстве для возведения стен домов и сооружений. Поэтому используется оборудование для изготовления, а именно, станок для арболитовых блоков.

За основу арболита берется именно щепа сосны нормированных размеров. Ее получают из отходов производства при изготовлении брусьев или досок. В древесине сосны содержится меньше всего сахаров, которые очень привлекают грызунов, плесень и различных насекомых.

Стружка и опилки для производства арболита не подходят, поэтому их применять не рекомендуется. При использовании крупных древесных частиц возникает большое водопоглощение. Слишком мелкие частицы древесного заполнителя потребуют больше цементного раствора. Важно, чтобы щепа была продолговатой формы. Длина ее должна быть не более 80 см и толщиной не больше 10 см.

При использовании крупных древесных частиц возникает большое водопоглощение. Слишком мелкие частицы древесного заполнителя потребуют больше цементного раствора. Важно, чтобы щепа была продолговатой формы. Длина ее должна быть не более 80 см и толщиной не больше 10 см.

Вяжущим материалом служит цемент и вода. Для ослабления действия глюкозы, из-за чего дерево становится подверженным гнилостным процессам, в состав смеси добавляются CaCl и сульфат алюминия. Производители также кладут в смесь жидкое стекло и песок. В этом материале собраны все лучшие свойства древесины. Арболит это дышащий, легкий и теплый материал. Кроме того, он не боится плесени и усадки, а также позволяет ускорять темпы строительства: дома вырастают буквально за 2-3 недели.

Необходимое оборудование для производства

В наши дни производство арболитовых блоков стало довольно прибыльным видом бизнеса. Некоторые желающие хотят заняться выпуском панелей самостоятельно. Для этого потребуется необходимое оборудование для производства арболитовых блоков, участвующее в многоступенчатом технологическом процессе.

Основным размером блока считается ширина в кладке. Толщина стены из арболитного блока, как правило, составляет 300 мм. Длина блока может быть от 400 до 600 мм, а высота – 200 мм.

Линия для изготовления арболитовых блоков должна быть оборудована устройствами, без которых соорудить качественный строительный материал невозможно.

К ним относятся:

- дробилки;

- щепорезы;

- рубительные машины-станки;

- бетоносмеситель;

- бетономешалка;

- формы;

- камеры для сушки.

Дробилки

Дробилки являются промежуточным звеном в цикле измельчения древесины. После рубительной машины щепа пневмотранспортом подается в молотковую дробилку, где доводится до более мелкой фракции.

После рубительной машины щепа пневмотранспортом подается в молотковую дробилку, где доводится до более мелкой фракции.

В зависимости от размера щепы, в качестве оборудования для производства арболита следует предусмотреть дробилки нескольких видов:

- молоткового типа;

- барабанного;

- однодисковые.

Выбор нужной дробилки зависит от требований, предъявляемых к оборудованию для производства арболита.

Щепорезы

Щепорез – это станок для производства арболита. Данный измельчитель состоит из барабана, в котором происходит измельчение древесины, загрузочного лотка с двумя типами подпрессовщиков и электродвигателя, установленного на раме данного устройства. В сферическом барабане устанавливается фреза с тремя ножами, которые жестко закреплены на ней.

Для эффективного выброса щепы из измельчителя располагается регулировочная пластина. На лотке измельчителя размещаются два подпрессовщика, необходимых для четкого позиционирования заготовки. Для измельчителя установлен двигатель мощностью 18 кВт.

Для измельчителя установлен двигатель мощностью 18 кВт.

Внутри устройства находится калибровочная сетка с определенным диаметром отверстий для того, чтобы получить необходимый размер щепы. На валу измельчителя располагаются молотки для предварительного измельчения древесины, и фреза с размещенными ножами из стали 90 HS.

Рубительные машины-станки

Изготовление щепы осуществляется в 4 цикла. Первым циклом крупная щепа рубится и превращается в более мелкую на низкорубительной машине. Выработка рубительной машины определяется размером щепы и мощностью мотора.

После каждого цикла материал отфильтровывается через ячейки определенного размера. Оставшиеся древесные отходы возвращаются в отсек станка для повторной переработки.

Бетоносмеситель

Смеситель для арболита представляет собой бункер. Он предназначен для смешивания сосновой щепы с раствором и сульфатом алюминия.

В бетоносмесителе щепа обрабатывается химическим способом и увлажняется через дозатор.

Дозировка жидкости рассчитывается исходя из влажности древесных отходов.

После этого в бункер загружается цемент. Загрузку в дозатор предпочтительно производить из биг-бегов, установленных в растаривателе с системой дозирования.

Бетономешалка

Не менее главной стадией является перемешивание смеси цемента, добавок и щепы. Мешалка для арболита служит необходимым оборудованием в том случае, если вы решили создать небольшое собственное производство блоков.

Плохое перемешивание может отрицательно отразится на качестве блока. Он получится низкого качества и менее прочным, а распределение цемента по блоку будет неравномерным.

Время жизни арболитовой смеси составляет всего 10 мин., поэтому после замеса ее необходимо успеть разместить в подготовленные формы.

Вибропресс

Вибропресс для арболита является необходимой составляющей процесса изготовления.

При постоянной вибрации в горизонтальном и вертикальном направлении арболитовая смесь равномерно раскладывается по формам и прессуется.

Это необходимо сделать для того, чтобы арболитовый блок не потерял свою форму, сохранил заданную геометрию и прочность.

Каждая ячейка блоков закрывается крышкой, а затем все они уплотняются вибропрессом. В результате получается горизонтальная укладка частиц с переплетением между собой.

У вибропресса сбоку имеются отверстия. В них вставляются штыри, с помощью которых крышки форм фиксируются на 1 сутки. После этого блоки успевают схватиться, набрать первоначальную прочность и сохранить отличную геометрию.

Формы

Формы для арболитовых блоков предназначены для наполнения их подготовленным раствором. Смесь укладывается в формы и трамбуется в двух плоскостях.

Параллельно с приготовлением смеси производится распалубка формы для арболита. Они смазываются эмульсолом и собираются. Готовый блок, получившийся на выходе, отправляется для просушки. Форма для арболита придает необходимую и правильную геометрию будущему блоку.

Камеры для сушки

После того как формы были выдержаны целые сутки под прессом, они снимаются со станка и помещаются в камеру для сушки для высыхания. При этом химический процесс образования блока будет происходить вне стенда. Важно, чтобы температура в помещении была не ниже +15ºС, иначе возникает проблема неправильной гидратации цемента. Это существенно снижает прочность блока.

По прошествии суток арболитовые блоки укладываются на европоддоны и выдерживаются в теплом помещении в течение 10 дней до набора строительной прочности. Если закупить в полном объеме оборудование по производству арболитовых блоков, то запустить весь процесс не составит труда.

Технология изготовления арболита

Линия для производства арболитовых блоков должна включать в себя весь комплекс оборудования, которое соответствует всем требованиям технического оснащения. Различают две технологии изготовления арболитовых блоков:

- Моментальная распалубка. Данная технология используется на вибропрессе, в матрицу которого засыпается арболитовый состав, формируются блоки и на технологических поддонах изделие усиливает свои прочностные характеристики в течение 8-12 часов.

Затем блоки перемещаются на товарные паллеты.

Затем блоки перемещаются на товарные паллеты. - Заливка в металлические формы. Ею завершается технологический процесс.

К неоспоримым преимуществам технологии моментальной распалубки можно отнести:

- высокую выработку;

- малое использование ручной силы;

- себестоимость производимых арболитов на вибропрессе ниже, чем при заливке в формы.

Особенностями, которыми моментальная распалубка отличается от заливки в формы, является геометрия готового изделия. Но если соблюдать технологический цикл и выдерживать состав смеси, то размеры блоков, изготовленные способом моментальной распалубки, находятся в допустимом диапазоне.

Как правильно выбрать оборудование?

Производство арболита станет возможным, если сразу использовать профессиональный станок для изготовления арболита. Но не только это. Качественное сырье и следование технологиям играют первостепенную роль.

Но не только это. Качественное сырье и следование технологиям играют первостепенную роль.

Поэтому главной задачей производителей арболитовых блоков – это правильный выбор оборудования. Основной способ сделать арболит дешевым – это сэкономить на его главных компонентах и упростить технологию производства.

Это непременно отразится на конечном продукте. Использование только лучших ингредиентов в необходимых пропорциях и четкое соблюдение норм и стандартов на всех этапах производства позволит выпустить качественные блоки из арболита.

Отзывы пользователей об оборудовании для производства арболита

У всех людей имеются свои мнения и суждения на этот счет. Поэтому выбор конкретного оборудования для штамповки арболита – это дело сугубо каждого. Если вас заинтересовала тема арболита и вы готовы попробовать изготовить блоки самостоятельно, то отзывы реальных покупателей помогут вам определиться с выбором.

Вам будет полезна любая информация о станках. Из правдивых отзывов можно узнать достоинства и недостатки модели, а также существенные нюансы при его эксплуатации.

Из правдивых отзывов можно узнать достоинства и недостатки модели, а также существенные нюансы при его эксплуатации.

Олег, 34 года, Электросталь, инженер. Решил приобрести станок для арболита. Это вибропресс СТАЦ-04. Попробовал выпустить арболитовые блоки для небольшой постройки у себя на участке. Эксплуатирую станок более 7 месяце, никаких нареканий сказать не могу. Все работает исправно до сегодняшнего дня. Геометрия блоков меня радует, они получаются ровные, практически без замечаний. Я очень доволен. Главным преимуществом, которое хотелось бы выделить, это то, что для него не требуется освобождать много места, так как станок стационарный. Я установил несколько стеллажей и этого оказалось достаточно. Модель очень компактная, все управление производится легко. Не нужно никуда тянуться, рычаги все под рукой. При покупке мне вручили гарантийный талон.

Михаил, 38 лет, Киров, главный механик. Полгода назад я начал строить дом из кирпича, но строительство приостановилось. И я решил завершить постройку с помощью блоков из арболита. Для это я организовал небольшое производство блоков. Завершив строительство, я моментально ощутил разницу. В то части дома, что построена из арболита, легче дышать, а зимой в ней очень комфортно. Этот материал, как я понял, способен удерживать тепло длительное время. Очень доволен и рекомендую его потребителям.

И я решил завершить постройку с помощью блоков из арболита. Для это я организовал небольшое производство блоков. Завершив строительство, я моментально ощутил разницу. В то части дома, что построена из арболита, легче дышать, а зимой в ней очень комфортно. Этот материал, как я понял, способен удерживать тепло длительное время. Очень доволен и рекомендую его потребителям.

Иван, 43 года, Иваново, инженер. Пробовал изготавливать материал на вибропрессовальном станке, замешивал так: 4 ведра щепы, 2 ведра песка и 1,5 ведра цемента. Иногда вливал немного жидкого мыла. Воду добавлял примерно на глазок. После набора необходимой прочности получались нормальные блоки. Построил хоз помещения, 3 года, все нормально.

Как вам статья?

Арболитовые блоки — недостатки, характеристики, размеры, состав

Арболит в большинстве источников описывается как материал с замечательными свойствами. Рекламные статьи превозносят арболитовые блоки, о недостатках материала скромно умалчивают. Но чудес не бывает, есть и минусы. Чтобы максимально использовать положительные качества и нейтрализовать отрицательные, стоит досконально разобраться в свойствах арболита, его характеристиках и особенностях применения.

Рекламные статьи превозносят арболитовые блоки, о недостатках материала скромно умалчивают. Но чудес не бывает, есть и минусы. Чтобы максимально использовать положительные качества и нейтрализовать отрицательные, стоит досконально разобраться в свойствах арболита, его характеристиках и особенностях применения.

Состав:

- Состав и производство арболитовых блоков

- Плотность арболита

- Прочность арболитовых блоков

- Теплопроводность арболита

- Поглощение влаги

- Морозостойкость

- Усадка материала

- Огнестойкость арболитовых блоков

- Звукоизоляция

- Паропроницаемость

- Недостатки арболитовых блоков

- Преимущества арболитовых блоков

Состав и производство арболитовых блоков

Мы начинаем наш материал с состава и производственного процесса. Дело в том, что от качества выполнения тех или иных процессов зависит наличие или отсутствие тех или иных дефектов материала.

Материал используется в строительстве несколькими способами:

- блоки каменные крупноформатные;

- пустотелых блоков;

- плиты теплоизоляционные;

- смеси для заливки ограждающих конструкций на месте.

Кладочные блоки нашли самое широкое применение и под термином «арболит» понимается, прежде всего, именно они. Самый распространенный размер арболитовых блоков – 500×300×200 мм. Но в последнее время производители стали расширять свои продуктовые линейки и предлагать арболит других размеров.

Технология изготовления блоков относительно проста, но, как и везде, есть свои тонкости. Качество будущей продукции зависит от соблюдения нескольких важных производственных вопросов.

- 1. ГОСТ 19222-84 «Арболит и изделия из него. Общие технические условия».

- 2. СН 549-82 «Инструкция по проектированию, изготовлению и эксплуатации конструкций и изделий из арболита».

Состав арболитовых блоков

Для изготовления арболитовых блоков применяют:

- Щепа древесная;

- Химические добавки;

- Вода;

- Цемент.

№1. Щепа древесная. Окончательная прочность сильно зависит от размера стружки. Чтобы получить именно арболит, свойства которого строго нормированы, для производства следует использовать щепу. Его размеры регламентированы. ГОСТ рекомендует максимальный размер частиц 40×10×5 мм (длина/ширина/толщина).

Лучшая производительность для блоков с размером стружки из интервалов:

- длина — до 25 мм;

- ширина — 5.

.10 мм;

.10 мм; - толщина — 3..5 мм.

Опилки, стружка, тиры, костер, солома и все остальное, что пытаются смешать с цементом для производства арболита, для его изготовления не годится. Только чистая щепа без коры, листьев, почвы и других нежелательных примесей. Считается, что добавление до 10 % коры или 5 % листвы не оказывает серьезного влияния на характеристики арболита. Но лучше, когда эти примеси отсутствуют.

Часто производство арболитовых блоков организуют на лесопильных и других деревообрабатывающих предприятиях. Для них арболит не является профильным бизнесом. В итоге недобросовестные производители, чтобы повысить рентабельность производства, добавляют, помимо самих чипов, то, что есть в наличии. Отсюда и непредсказуемое качество продуктов.

На специализированных предприятиях устанавливаются производительные валковые дробилки, откалиброванные на нужный размер щепы.

Для конечного потребителя порода древесины, из которой производится сырье, не имеет большого значения, но технологи должны это учитывать для правильной дозировки минерализаторов и выбора степени уплотнения. Так, щепа из лиственницы требует двойного количества добавок по сравнению с другими хвойными породами. Чаще других для производства щепы используют сосну, ель, реже лиственные породы.

Так, щепа из лиственницы требует двойного количества добавок по сравнению с другими хвойными породами. Чаще других для производства щепы используют сосну, ель, реже лиственные породы.

№2. Химические добавки. Древесный наполнитель содержит сахара, препятствующие прилипанию цементного теста к поверхности древесных частиц.

Для решения этой проблемы используются 2 основные стратегии:

- 1. Сушка древесного сырья перед использованием в производстве в течение нескольких месяцев.

- 2. Минерализация поверхности щепы в растворе химических компонентов.

Наилучшие результаты достигаются при комплексном подходе к решению задачи. Снижение сахаристости и минерализации сырья позволяет решить и другие важные задачи:

- повышение биологической стойкости материала;

- снижение водопроницаемости при эксплуатации готового изделия.

Для решения всех этих задач в производстве арболита могут быть использованы следующие компоненты: хлористый кальций (ГОСТ 450–77), жидкое стекло (ГОСТ 13078–67), силикатный блок (ГОСТ 13079–67), сульфат алюминия ( ГОСТ 5155–74), известь (ГОСТ 9179–77).

№3. Вода. Арболитовые блоки, характеристики которых соответствуют заданным, можно получить, выполняя определенный порядок технологических операций. Воду с добавлением минерализаторов готовят заранее. Расход компонентов берется в следующих соотношениях:

| Добавка | CaCl 2 | Al2 (SO 4 ) 3 | Al 2 ) 3 + Са(ОН) 2 |

|---|---|---|---|

| Расход на 1м3 арболита, кг | 12 | 12 | 8+4 |

Стружка засыпается в смеситель принудительного действия. Обычные гравитационные бетоносмесители не обеспечивают достаточной гомогенизации. Вода с растворенным минерализатором смешивается и равномерно распределяется по поверхности щепы. Смешивание происходит в течение 20 секунд. На следующем этапе добавляется цемент. Смешивание с цементом длится 3 минуты.

№4. Цемент. Достаточная прочность материала для использования в строительстве достигается только при использовании цемента марки не ниже 400. Цемент имеет свойство быстро терять марку при хранении. Даже на заводе-изготовителе цемент часто не соответствует заявленным характеристикам. Поэтому лучше, когда арболитовые блоки, технические характеристики которых должны соответствовать требованиям, предъявляемым к конструкционным материалам, изготавливаются из 500-го цемента.

Достаточная прочность материала для использования в строительстве достигается только при использовании цемента марки не ниже 400. Цемент имеет свойство быстро терять марку при хранении. Даже на заводе-изготовителе цемент часто не соответствует заявленным характеристикам. Поэтому лучше, когда арболитовые блоки, технические характеристики которых должны соответствовать требованиям, предъявляемым к конструкционным материалам, изготавливаются из 500-го цемента.

Формование блоков

Формование должно быть завершено в течение следующих 15 минут после смешивания. В зависимости от степени механизации последующих процессов различают следующие способы формования:

- ручное формование без вибрации;

- ручная формовка с вибрацией; Производство

- на вибрационной машине; Изготовление

- на вибрационной машине с грузом.

Механизация процессов позволяет получать более качественные и стабильные по параметрам арболитовые блоки. При этом размеры, геометрия и плотность сохраняются от изделия к изделию.

При этом размеры, геометрия и плотность сохраняются от изделия к изделию.

Выдерживание изделия в опалубке применяют в кустарном производстве, когда снятию опалубки сразу после формовки препятствует слишком жидкая консистенция раствора. Как правило, плесень удаляется без вскрытия.

Необработанные блоки остаются на съемном нижнем поддоне или прямо на полу цеха.

Арболитовые блоки, состав которых одинаков, могут получать разные характеристики в зависимости от способа и степени уплотнения. Основной целью прессования смеси в форму является не увеличение ее плотности. Основная задача – создание структуры равномерно распределенной по объему щепы из произвольно ориентированного, полностью покрытого цементным тестом.

Вибрация при уплотнении очень дозированная. Чрезмерные вибрации вызывают оседание цементного теста на дно формы. Важно сохранить его равномерное распределение по объему при полном покрытии зерен наполнителя. Даже в арболите высокой плотности древесная стружка не всплывает в растворе цемента с водой. Цементное тесто работает как клей, покрывающий зерна наполнителя. Меняется только концентрация щепы в объеме и толщина покрывающего ее цементного камня.

Цементное тесто работает как клей, покрывающий зерна наполнителя. Меняется только концентрация щепы в объеме и толщина покрывающего ее цементного камня.

Блоки герметизируются при значениях, достаточных для взаимной переориентации зерен наполнителя и увеличения площади их контакта. Сжатия и деформации самих чипов не происходит. Это обеспечивает сохранение размера блока после снятия уплотняющего усилия.

Необходимость точного дозирования всех компонентов и соблюдение технологии

Точность дозировки компонентов регламентируется ГОСТ. Допуски не могут превышать нескольких процентов. В условиях недостатка воды гидратации всего объема цемента не происходит. Его превышение нежелательно по нескольким причинам:

- Превышение водоцементного отношения снижает прочность.

- Избыточная пластичность препятствует извлечению влажного блока из формы сразу после формования.

- Увеличено время хранения блока на поддоне до начальной установки.

Концентрация минерализаторов для щепы, идущей в арболит, важна для прочности и долговечности материала. Дозировки компонентов, приведенные в нормативах, рассчитаны для определенного калибра заполнителя и его влажности на уровне 25 %. Оптимальная дозировка подбирается опытным путем на основе испытаний готовых образцов.

Для процесса гидратации важна температура водного раствора с минерализаторами. Она не должна быть меньше 15°С. Для установления необходимой температуры в холодное время года воду подогревают или держат в отапливаемом помещении. Химический подогрев воды возможен и при использовании в качестве минерализатора CaCl2.

Плотность арболита

По назначению материал условно делится на 2 вида:

- теплоизоляционные;

- конструкционный.

Определяющим фактором является плотность продукта. Считается, что блоки плотностью до 500 кг/м 3 не подходят для использования в составе несущих конструкций. Но их можно использовать для теплоизоляции при возведении наружных стен в зданиях, где нагрузку от кровли или перекрытий воспринимают колонны или другие элементы.

Но их можно использовать для теплоизоляции при возведении наружных стен в зданиях, где нагрузку от кровли или перекрытий воспринимают колонны или другие элементы.

Типичными значениями для конструкционных блоков являются значения плотности от 550 до 700 кг/м3. Но можно купить изделия плотностью до 850 кг/м3. Слишком высокие значения говорят о хорошей несущей способности элементов, но уступают более легким по теплоизоляционным качествам. Плотность материала измеряется при неизменной массе, когда агрегат перестает терять влагу.

Стены из литого арболита могут иметь плотность около 300 кг/м3, но по несущей способности не уступают стенам из камня плотностью 550 кг/м3.

Прочность арболитовых блоков

Несущая способность блоков характеризуется их прочностью на сжатие. По результатам испытаний изделиям может быть присвоена марка и класс по прочности на сжатие. Как правило, они связаны с плотностью материалов.

| Плотность, кг/м3 | Марка | Класс |

|---|---|---|

| 400 — 500 | М 5 | В 0,35 |

| 450 — 500 | М 10 | В 0,75 |

| 500 | М 15 | В версии 1. 0 0 |

| 500 — 650 | — | В 1,5 |

| 500 — 700 | М 25 | В версии 2.0 |

| 600 — 750 | М 35 | В 2,5 |

| 700 — 850 | М 50 | В 3,5 |

Как и в случае с изделиями из тяжелого бетона, марка является средним значением по результатам испытаний партии образцов. Класс характеризует гарантированную прочность, 95% образцов должны соответствовать классу.

Для реальных испытаний с хорошей выборкой связь между маркой и классом через коэффициенты пересчета неверна. В этом случае разрыв между маркой и классом может говорить о культуре производства на предприятии. Чем меньше разрыв, тем выше организация производства. В отечественной практике изготовление арболитовых блоков учитывается с помощью коэффициентов вариации. Для продукции 1-й категории качества допускается значение 18%, для высшей — 15%.

В каменной кладке небольшие размеры изделий делают понятие классности бессмысленным. При покупке крупных кладочных камней, представляющих собой арболитовые блоки, стоит отдавать предпочтение изделиям с присвоенным классом.

Для возведения несущих стен одноэтажных зданий высотой до 3 м допускается применять блоки класса В 1,0. Для более высоких стен нужны элементы класса В 1,5. Для 2 – 3-х этажных домов используют блоки классов Б 2,0 и В 2,5.

Прочность на сжатие арболита типична для ячеистого бетона. Важным отличием является прочность блоков на изгиб, которая составляет от 0,7 до 1,0 МПа. Модуль упругости элементов может достигать до 2300 МПа. Такие показатели делают арболит особенным среди ячеистых бетонов. Если для пенобетона и газобетона велика вероятность образования трещин, то для арболита эта проблема не стоит.

Теплопроводность арболита

Теплопроводность арболита является одним из основных параметров.

Растет с увеличением плотности в следующей последовательности:

Рекомендуемая ГОСТом толщина ограждающих конструкций из арболита в умеренных широтах составляет 38 см. Но стены такой толщины возводят редко. На практике для стен жилых домов блоки 500×300×200 мм кладут плашмя в ряд. Вкупе с внутренней и внешней отделкой этого достаточно для поддержания комфортной температуры в помещениях без проблем с образованием конденсата.

Но стены такой толщины возводят редко. На практике для стен жилых домов блоки 500×300×200 мм кладут плашмя в ряд. Вкупе с внутренней и внешней отделкой этого достаточно для поддержания комфортной температуры в помещениях без проблем с образованием конденсата.

Дополнительную теплоизоляцию часто проводят с помощью теплых штукатурных систем толщиной 1,5-2 см с добавлением перлита. Для неотапливаемых или периодически отапливаемых помещений (бань) часто применяют укладку блоков на ребро.

Влагопоглощение арболита

В характеристиках арболита указана величина водопоглощения до 85% для теплоизоляционных блоков и до 75% для конструкционных. Эти значения нужно понимать. Блочная конструкция состоит из разрозненных древесных щепок, склеенных между собой цементным камнем. Они ориентированы относительно друг друга хаотично.

Вода, вылитая на поверхность блока, свободно проходит через него. Естественно, при погружении вода способна вытеснить большое количество воздуха, содержащегося внутри агрегата. Если блок вытащить из воды, вода вытекает и цементный камень быстро высыхает.

Если блок вытащить из воды, вода вытекает и цементный камень быстро высыхает.

Арболитовые блоки, находящиеся в естественной среде, например, в стене дома, фактически не накапливают влагу из окружающего воздуха. Это связано с очень низкой сорбционной влажностью материала, так как минерализованная щепа и цемент являются негигроскопичными и слабо смачиваемыми материалами. Именно этим и вызвана популярность использования материала для строительства бань.

Если полить водой недостроенную стену из арболита снаружи, есть шанс увидеть ее внутри. Поэтому материал не используется без фасадной отделки. Для арболита рекомендуется отделка штукатурными растворами или установка навесных фасадных систем.

Морозостойкость

Постепенное разрушение продуктов при замораживании и оттаивании происходит в результате расширения замерзающей воды в пустотах. Чем больше в них воды, тем меньше циклов заморозки-оттаивания способен выдержать материал без разрушения.

Низкое сорбционное влагопоглощение придает арболиту хорошую морозостойкость. Минимальное значение F25 и достигает F50. Защита арболита от прямого воздействия влаги, повышает реальную морозостойкость материала в конструкции. К тому же есть реальные примеры эксплуатации зданий из арболита по 7-10 лет без повреждения стен. Причем речь идет о стенах, которые не защищены от воздействия внешних факторов окружающей среды.

Усадка материала

Считается, что арболит совершенно не склонен к усадке. Но небольшие усадочные процессы в первые месяцы все же присутствуют. В основном они останавливаются еще на этапе созревания блока в производстве. Некритическое уменьшение размеров блоков (на 0,4 — 0,8%) возможно после укладки блоков в конструкцию.

Некоторое уменьшение высоты блоков может происходить под весом вышележащих элементов, перекрытий и кровельных конструкций. Во избежание проблем с отделкой не рекомендуется выполнять оштукатуривание в первые 4 месяца после завершения основного комплекса работ.

Огнестойкость арболитовых блоков

По огнестойкости арболитовые блоки имеют следующие параметры:

- группа горючести — Г1, т.е. это слабогорючий материал;

- группа горючести — В1, материал не распространяющий горение;

- дымообразующая способность — Д1, малодымящий материал.

Звукоизоляция

По звукопоглощению арболитовые блоки превосходят такие материалы, как кирпич и дерево. Коэффициент звукопоглощения арболитовых блоков составляет 0,17 – 0,6 в акустическом диапазоне от 135 до 2000 Гц.

Паропроницаемость

Арболит – дышащий материал; его паропроницаемость до 35%. Именно поэтому в домах, построенных из этого материала, нет сырости, а микроклимат комфортный как в холодное, так и в теплое время года.

Недостатки арболитовых блоков

Каким бы хорошим ни был арболит, недостатки материала все же стоит знать и учитывать.

Несколько сомнительных моментов способны поколебать решимость строителя:

— 1. Изобилие на рынке блоков «гаражного» качества.

Изобилие на рынке блоков «гаражного» качества.

Их прочность, сопротивление теплопередаче неизвестны даже производителю. Есть трудности с приобретением заводского арболита в регионах. Выше мы писали о самых важных моментах в производстве арболитовых блоков. Как вы понимаете, выполнение некоторых задач в кустарных условиях просто невозможно.

— 2. Недостаточная точность геометрии.

По точности геометрии арболитовые блоки уступают другим легкобетонным кладочным камням (пенобетон, газобетон). Особенно это актуально для производств с большой долей ручного труда. Отклонения в размерах и взаимном расположении поверхностей вызывают необходимость увеличения толщины швов до 10 — 15 мм. А это влечет за собой промерзание кладки по швам, перерасход средств и снижение скорости кладочных работ.

Производители рекомендуют использовать для кладки теплые растворы перлита, но их приготовление обходится дороже. В последнее время для улучшения геометрии блоков начинают применять фрезерование поверхностей.

— 3. Необходимость защиты от прямого воздействия влаги.

Теоретически незащищенная кладка может быть проницаема для больших напоров ветра, но реального подтверждения этому явлению получено не было. Нанесение штукатурных покрытий на поверхность решает проблемы с водопроницаемостью.

— 4. Высокая стоимость арболитовых блоков.

Это связано с недостаточной автоматизацией производственных процессов, степенью развития технологии и скромными объемами производства. В результате себестоимость пенобетона и газобетонных блоков ниже в 1,5 раза.

— 5. Наличие ограничений в выборе отделочных материалов.

Для правильной эксплуатации важно сочетать с арболитовой кладкой только «дышащие» отделки.

Преимущества арболитовых блоков

Тех, кто решил строить по арболитовой технологии, должны вдохновить ее многочисленные преимущества:

+ 1. Экологичность материала.

Экологичность материала.

Даже его минерализаторы не выделяют в атмосферу вредных веществ.

+ 2. Самая высокая паропроницаемость.

+ 3. Легкость материала.

Легкость материала и его эластичность не требуют мощного и жесткого основания. Дополнительным бонусом является сейсмостойкость.

+ 4. Простота обработки.

+ 5. Легкое крепление.

В арболит можно вбивать гвозди и вкручивать в него шурупы, как в дерево.

+ 6. Низкая теплопроводность.

Отличное сопротивление теплопередаче при достаточной прочности для малоэтажного строительства позволяет обойтись без дополнительного утепления и получить однослойную конструкцию стены.

+ 7. Низкая звукопроницаемость.

+ 8. Отказ от армирования.

Возможность отказаться от армирования кладки и устройства монолитных поясов на малогабаритных объектах.

+ 9. Биологическая устойчивость.

+ 10. Негорючесть.

Принять участие в опросе:

Ваше мнение об арболитовых блоках

Отзывы о ваннах Jika в стальных и акриловых моделях, практический опыт

Японский перфоратор: ТОП 10 лучших, рейтинг 2019

Аппарат для аргоновой сварки: виды, как выбрать, лучшие модели

Как утеплить балкон своими руками — потолок, стены и пол +Видео

Вам будет интересно

Carbolite Gero — производство сегодня

Технологии Аэрокосмическая

Carbolite Gero, аэрокосмическая промышленность 4 минуты чтения

Разогрев рынка

Carbolite Gero — крупный мировой производитель лабораторных и промышленных электропечей и печей с температурой от 300°C до 30000°C название от элементов из карбида кремния, используемых для изготовления печей для сжигания, которые были проданы клиентам, определяющим содержание серы в их производственном топливе. Сегодня, укрепив свои позиции на рынке с годами, Carbolite Gero является крупным мировым производителем лабораторных и промышленных печей с электрообогревом.

Сегодня, укрепив свои позиции на рынке с годами, Carbolite Gero является крупным мировым производителем лабораторных и промышленных печей с электрообогревом.

Carbolite Gero известна своим техническим опытом и с 2012 года входит в состав Verder Scientific со штаб-квартирой в Хане, Германия. Carbolite поставляет широкий спектр стандартных и изготовленных на заказ продуктов, которые постоянно совершенствуются, так как более 200 ученых, академиков и высококвалифицированных сотрудников на предприятиях компании в Хоупе и Нойхаузене (Германия) ежегодно производят более 1000 печей и 4000 печей с оборотом, приближающимся к 30 миллионов фунтов стерлингов.

Организация имеет выдающуюся репутацию поставщика качественных продуктов, которые неизменно удивляют клиентов своим сроком службы и выдающейся общей стоимостью владения, что обеспечивает значительную отдачу от первоначальных инвестиций. Печи и топки для температур до 18 000°C производятся на заводе в Хоуп, а печи, работающие при температуре на 100 бар выше этой температуры до 30 000°C, изготавливаются группой специалистов в Германии.

Группа управления продукцией в Carbolite Gero продолжает расширяться по мере роста продаж и по мере того, как организации по всему миру обращаются к компании за индивидуальными решениями — будь то печь с модифицированной атмосферой для тех, кто занимается трехмерным аддитивным производством, или для химиков и организаций, работающих над анодные и катодные материалы для новейших аккумуляторных технологий.

Конечно, его исторический опыт производства решений для испытаний угля и кокса, печей для сектора драгоценных металлов и печей для плавления золы для испытаний образцов традиционного топлива / биомассы также отличает бизнес от рядовых производителей печей и печей, которые концентрируются на предоставлении универсальные решения.

За последние 12 месяцев в Хоупе увеличилось количество изготовленных на заказ печей и печей. Клиенты, занимающиеся 3D-печатью металлом, аккумуляторными технологиями и аэрокосмическим сектором, которым требуются решения, совместимые с AMS270E, заказали уникальные одноразовые решения. Компания также близка к получению аккредитации калибровочной лаборатории UKAS.

Компания также близка к получению аккредитации калибровочной лаборатории UKAS.

В начале 2019 года компания Carbolite Gero представила новый контроллер с сенсорным экраном CC-T1. Этот контроллер температуры имеет гораздо более удобный и интуитивно понятный интерфейс, который значительно сокращает время программирования, особенно для тех, кто программирует только на специальной основе.

В течение прошлого года компания также работала над полной перестройкой своего ассортимента трубчатых печей, чтобы они потребляли меньше энергии; имеют еще более высокий уровень однородности температуры и оптимизированную огнеупорную изоляцию, что значительно снижает эксплуатационные расходы. Эти новые трубчатые печи будут запущены в следующем месяце, и затем внимание Carbolite Gero переключится на модернизацию своих стандартных линеек камерных печей, которые используются в лабораториях, испытательных центрах и компаниях по всему миру.

За последние три года в производственное предприятие организации были вложены значительные средства, в том числе роботизированная рука для резки на заводе по производству изоляции в Тайдсуэлле, что не только сократило время производства, но также повысило точность и обеспечило более чистую производственную среду, которая приносит пользу всему персоналу.