Легкие бетоны на пористых заполнителях

В зависимости от вида применяемого крупного заполнителя легкие бетоны на пористых заполнителях именуют керамзитобетоном, шлакобетоном, аглопоритобетоном, туфобетоном и т. д.

По структуре легкие бетоны на пористых заполнителях делят на следующие основные группы: обычные легкие бетоны, изготовляемые из вяжущего, воды, крупного и мелкого заполнителя, межзерновые пустоты которых полностью заполнены раствором; малопесчаные легкие бетоны, приготовляемые из вяжущего, воды, крупного и мелкого заполнителя, межзерновые пустоты которых заполнены раствором лишь частично; беспесчаные (крупнопористые) легкие бетоны с расходом вяжущего не более 300 кг/м3, в которых отсутствует мелкий заполнитель; поризованные легкие бетоны, состоящие из вяжущего, воды, кремнеземистого компонента, крупного заполнителя и порообразователя.

По виду применяемого вяжущего легкие бетоны на пористых заполнителях делят на цементные, цементно-известковые и др.

Основные физико-механические показатели легких бетонов зависят от многих факторов, важнейшими из которых являются качество заполнителей и их зерновой состав, вид и количество вяжущего и добавок, содержание воды в смеси, а также способы и режимы их укладки и уплотнения.

Наибольшее влияние на объемную массу и прочность легких бетонов оказывает зерновой состав и качество заполнителей (объемная масса и прочность, а также форма и характер поверхности зерен. Так как зерна крупного заполнителя благодаря пористому строению обладают по сравнению с песчаными фракциями меньшей объемной массой и прочностью, то при увеличении содержания крупного заполнителя в смеси, объемная масса и прочность бетона снижаются. Крупнопористые бетоны, состоящие преимущественно из пористого щебня или гравия, обладают наименьшей объемной массой, однако их прочность невелика. С повышением доли мелкого заполнителя прочность бетонов возрастает, но одновременно увеличивается и их объемная масса.

Объемная масса легких бетонов в значительной мере зависит от качества заполнителей. Исследованиями установлено, что объемная масса легких бетонов тем меньше, чем прочнее зерна заполнителя, более округла их форма и ровнее их поверхность.

Прочность и объемная масса легких бетонов с увеличением расхода вяжущего возрастают, что объясняется повышением содержания в бетоне более прочного, но в то же время и более тяжелого компонента — цементного камня.

| Зависимость объемной массы и предела прочности легкого бетона на пористых заполнителях от расхода вяжущего |

Получение наиболее легкого и экономичного по расходу вяжущего бетона может быть достигнуто при таком зерновом составе заполнителей, который бы обеспечивал получение бетона заданной прочности при наименьшем расходе вяжущего. Как показали исследования, наименьший расход вяжущего имеет место при определенном соотношении между мелкими и крупными фракциями и небольшом количестве средних (1,2—5 мм) фракций заполнителя.

| График для определения оптимального зернового состава пористого заполнителя по кривым расхода цемента 1 и объемной массы легкого бетона 2 |

|

Зерновые составы заполнителей, кривые просеивания которых находятся в пределах заштрихованной площади, обеспечивают наименьшую пустотность и получение бетона с наименьшим расходом вяжущего. Наименьшего расхода вяжущего без снижений прочности бетона можно достигнуть и при использовании высокоактивного вяжущего. При этом за счет сокращения количества цементного камня уменьшается и объемная масса бетона.

| Рекомендуемые зерновые составы пористых заполнителей: а — песка, б — щебня (гравия) |

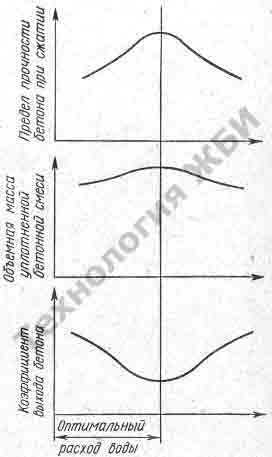

Большое влияние на свойства легкобетонных смесей и бетонов оказывает содержание воды. Зависимость прочности легкого бетона определенного состава при одинаковом содержании цемента от количества воды в смеси показана на рис. ниже.

| Зависимость прочности легкого бетона на пористых заполнителях от количества воды |

|

Левая, восходящая, ветвь кривой показывает, что с увеличением расхода воды в смеси прочность и объемная масса бетона постепенно увеличиваются. Это происходит за счет того, что с повышением расхода воды увеличивается количество цементного теста и растет подвижность смеси, в результате чего повышается ее плотность. Правая, нисходящая, ветвь кривой свидетельствует о том, что после достижения наибольшей относительной плотности смеси при заданных параметрах уплотнения (точка перегиба кривой) дальнейшее увеличение количества воды приводит к уменьшению плотности и прочности цементного камня и всего бетона. Как известно, в обычном бетоне при неизменном расходе цемента с увеличением количества воды, как правило, его прочность снижается.

Количество воды, которое при данных параметрах уплотнения обеспечивает наилучшую удобоукладываемость и наибольшую плотность легкобетонной смеси, называют оптимальным. Практически оптимальное количество воды можно устанавливать или непосредственно по прочности бетона или приближенно — по наибольшей объемной массе и выходу бетона. Легкобетонные смеси с оптимальным количеством воды обладают повышенной жесткостью и применяются при изготовлении изделий с виброуплотнением в горизонтальных формах. В тех случаях, когда по условиям производства требуются подвижные смеси (например, при изготовлении тонкостенных изделий в вертикальных формах), подбирают смеси с заданной подвижностью. Однако последние менее экономичны, так как требуют на 20—30% больше расхода вяжущего.

Немаловажное влияние на прочность бетона оказывает способность пористых заполнителей в процессе приготовления и укладки смеси поглощать воду, а затем постепенно отдавать ее в твердеющий цементный камень. Это свойство пористых заполнителей, названное проф. М.3. Симоновым «самовакуумированием», создает благоприятные условия для твердения цементного камня, что в конечном счете приводит к повышению его плотности и прочности и обеспечивает лучшее сцепление с зернами заполнителя.

Величина объемной массы и прочность бетона зависят также тщательности перемешивания и степени уплотнения смеси. Тщательное перемешивание смеси обеспечивает лучшую ее однородность, что позволяет уменьшить расход вяжущего. В результате повышения степени уплотнения происходит более плотная укладка смеси, что приводит к значительному повышению прочности бетона (иногда вдвое и более).

Как установлено Н. А. Поповым, повышение прочности легкого бетона пропорционально корню квадратному из величины, характеризующей работу уплотнения смеси. При этом наивысший эффект достигается для бетонов, изготовленных из смесей с малой подвижностью и небольшим расходом вяжущего.

Таким образом, в результате тщательного уплотнения смеси достигается значительная экономия вяжущего без снижения прочности бетона. Если учесть, что с повышением плотности укладки зерен увеличивается содержание легкого заполнителя в единице объема смеси, то при изготовлении равнопрочных бетонов интенсивное уплотнение легкобетонных смесей обеспечивает значительное сокращение расхода вяжущего практически без увеличения объемной массы бетона. В некоторых случаях объемная масса бетона даже уменьшается.

Легкобетонные смеси. По сравнению с обычными (тяжелыми) бетонными смесями легкобетонные смеси обладают рядом особенностей, связанных главным образом со своеобразным строением и свойствами пористых заполнителей. В отличие от обычных смесей, на удобоукладываемость легкобетонных смесей, помимо величины сил трения между отдельными компонентами, существенное влияние оказывает объемная масса смеси, которая в зависимости от вида, свойств и количества легких заполнителей может колебаться в значительных пределах. Удобоукладываемость легкобетонных смесей улучшается не только с уменьшением сил трения, но и при увеличении объемной массы смеси.

Повышение подвижности легкобетонных смесей можно обеспечить введением гидрофобизующих добавок (например, мылонафта). При этом влияние таких добавок на подвижность смесей сказывается тем сильнее, чем меньше в них вяжущего и песка. Гидрофильные вещества (например, сульфитно-дрожжевая бражка) подвижность легкобетонных смесей практически не изменяют.

Неправильная форма и шероховатая поверхность зерен большинства пористых заполнителей приводит к резкому увеличению сил трения между ними, благодаря чему легкобетонные смеси при оптимальных расходах воды относятся в большинстве случаев к жестким смесям. Легкобетонные смеси на пористом гравии (например, керамзите) с меньшей наружной поверхностью зерен по сравнению со смесями на пористом щебне отличаются повышенной удобоукладываемостью.

Кроме того, пористый щебень и песок из-за сильно развитой поверхности и неправильной формы зерен обладают увеличенным объемом межзерновых пустот, для заполнения которых требуется в 1,5-2 раза больше цементного теста, чем в обычных бетонах с тяжелым заполнителем.

В зависимости от удобоукладываемости легкобетонные смеси делят на жесткие с показателем жесткости более 15 с, малоподвижные с ОК 0,5-2 см и подвижные с ОК более 2 см.

- Бетоноведение

- Технология изготовления сборных железобетонных конструкций и деталей

- Бетонные работы в зимних условиях

- Производство сборных конструкций и деталей из легких бетонов

- Производство сборных изделий из плотных силикатных бетонов и бетонов на бесклинкерном вяжущем

- Производство бетонных и железобетонных изделий на полигонах

- Общие правила техники безопасности и противопожарные мероприятия на строительной площадке

technology-jbi.ru

Бетон легкий на пористых заполнителях

Особенности легкого бетона на пористых заполнителях

В середине XX столетия шведский архитектор Йохан Эриксон доказал, что цемент из смеси гипса и извести не бесполезный материал. При добавлении к этому раствору специальных порообразующих добавок можно получить очень нужный стройматериал.

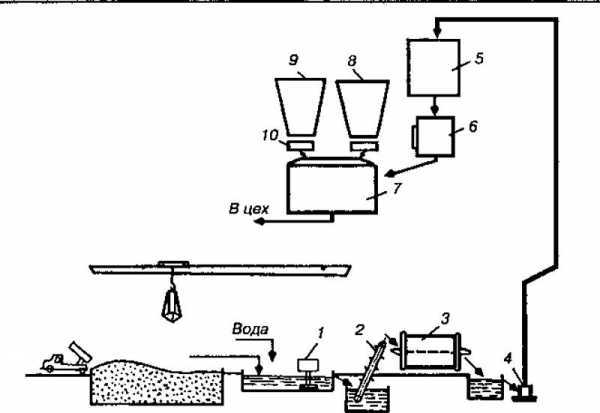

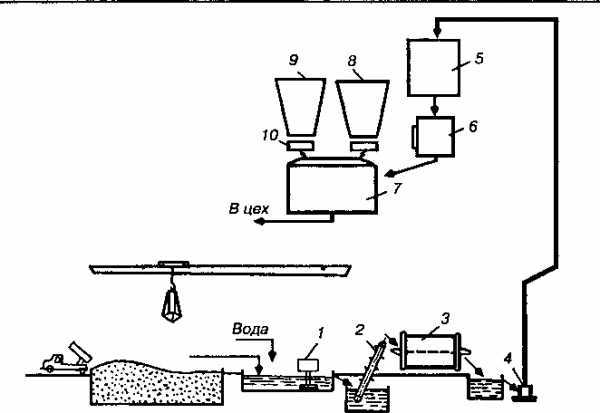

Схема производства легкого мелкозернистого бетона с использованием «мокрых» отходов производства асбестоцементных изделий: 1 – смеситель; 2 – элеватор; 3 – мельница; 4 – растворонасос; 5 – промежуточная емкость; 6 – дозатор; 7 – бетоносмеситель; 8 – бункер с песком; 9 – бункер с цементом; 10 – дозатор.

Легкие бетоны на пористых заполнителях имеют объемную массу не менее 1800 кг/м3. Они изготавливаются на основе обычного и быстротвердеющего портландцемента и шлакопортландцемента с добавлением неорганических пористых заполнителей. Для некоторых видов конструктивно-теплоизоляционных и теплоизоляционных пористых материалов используются отходы сельскохозяйственных культур, древесные органические заполнители, вспученные пластмассы, например, в стиропорбетоне.

Легкий бетон в строительстве

Легкие материалы на заполнителях, дающих пористость, применяются в гражданском строительстве для изготовления панелей наружных стен. Такие конструкции имеют ряд преимуществ перед конструкциями, сделанными из других материалов, и изготавливаются в основном однослойными из марок 50-75, объемным весом 800-1500 кг/м3, а иногда двухслойными или трехслойными. Элементы однослойные очень просты в изготовлении, поэтому цена на них невысока. В последнее время стали довольно широко применяться пустотелые панели из легкого материала с предварительно напряженной арматурой. Данные панели активно распространяются в применении из-за своей рациональности.

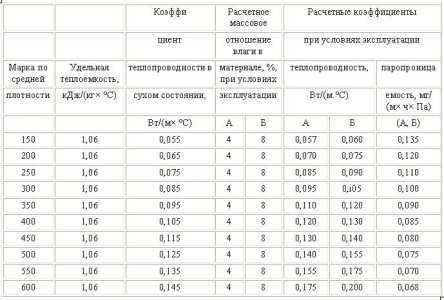

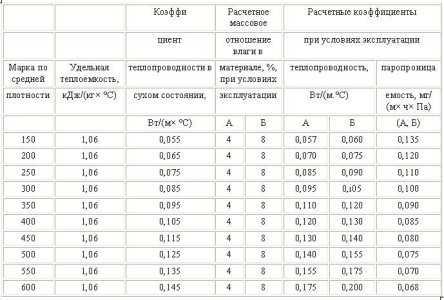

Таблица теплопроводности легких бетонов.

Применение легкого материала во внутренних конструкциях не менее эффективно в несущих перегородках и перекрытиях. Это позволяет существенно снизить вес конструкций и заметно уменьшить затраты на цемент и арматуру. Расширенное применение внутренних элементов из легких материалов позволяет снизить стоимость строительных работ и значительно сэкономить цемент и сталь.

Также применяются крупнопанельные комплексные межэтажные керамзитовые перекрытия с высокой заводской готовностью. Перекрытия выгодно устраивать и на более тяжелых заполнителях, так как чем выше марка бетона, тем меньше влияние объемного веса заполнителя на объемный вес материала.

Виды пористых заполнителей

Неорганические пористые заполнители имеются в разнообразном виде, и, благодаря этому, в любом экономическом районе страны можно изготавливать вид заполнителя, который будет наиболее выгоден по своим технико-экономическим показателям. Пористые заполнители в природе получают дроблением и фракционированием горных пористых пород, таких как известковый и вулканический туф, пемза и другие. Такие заполнители являются самыми дешевыми и получаются без термической обработки. Также недорога и шлаковая пемза, получаемая вспучиванием доменных шлаков.

Заполнители, благодаря которым получается пористость бетона, изготавливаются и искусственным путем: горные породы, такие как вермикулит, перлит, керамзит, обжигаются и вспучиваются. Для изготовления аглопорита используется минеральное сырье: лессовые породы и глинистые, топливные шлаки, золы и другие, которые обжигаются с добавлением измельченного каменного угля в установках агломерации.

Проектные марки прочности

Классификация легких бетонов по признакам вспученного и крупного пористого заполнителя.

Легкий бетон, имеющий пористость, от всех остальных видов отличается универсальностью. При имеющихся заполнителях, дающих пористость, и при использовании технологических приемов получаются растворы, применяемые в различных строительных отраслях: теплоизоляционные с объемной массой менее 500 кг/м3; конструктивно-теплоизоляционные, предназначающиеся для конструкций ограждения, покрытия зданий и стен, объемной массой до 1400 кг/м3, марки по прочности 35-100; конструктивные, имеющие объемную массу от 1400 до 1800 кг/м3, с высокой морозостойкостью (Мрз 100-300) с марками прочности от 150 до 500.

Два самых важных свойства легкого бетона определяют его качества: величина объемной массы и проектная марка прочности на сжатие. Например, материал с объемной массой 1000 кг/м3 и с прочностью 75 обозначается так: 75/1000.

От объемной массы заполнителя, дающего пористость, зависит объемная масса слитного строения легкого бетона. Наибольшее его насыщение пористым заполнителем дает очень выгодное сочетание показателей теплопроводности, объемной массы и расхода цемента. При этом уменьшается содержание цементного камня и расход самого цемента, который является самым тяжелым из составных частей изготавливаемого материала.

От 700 до 1400 с шагом в 100 единиц – это установленные марки конструктивно-теплоизоляционного бетона в его стандартном состоянии после сушки до постоянной массы при температуре в 105 градусов по Цельсию. Характеризует пористость данного материала его объемная масса. Увеличение объемной массы означает снижение пористости, при этом возрастает его прочность и увеличивается теплопроводность.

По прочности на сжатие установлены следующие марки: 25, 35, 50, 75, 100, 150, 200, 250, 300, 400, 500. Для стен обычно используют марку 25 или 35, а из марок 50, 75, 100 делаются крупные стеновые блоки и панели.

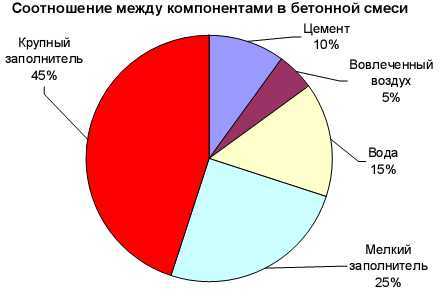

Схема соотношения между компонентами в бетонной смеси.

Применяя портландцемент марки от 400 до 600, получают легкие конструктивные марки материала от 150 до 500. Шлаковая пемза, аглопоритовый щебень или керамзитовый гравий при этом служат крупным заполнителем. Заполнитель берется более плотный с объемной насыпной мас

vest-beton.ru

§ 2. Легкие бетоны на пористых заполнителях

Легкие бетоны, отличающиеся высокой пористостью и сравнительно небольшой средней плотностью широко используют для изготовления несущих и ограждающих сборных бетонных и железобетонных конструкций. Применение их взамен кирпича и тяжелого бетона дает возможность повысить теплозащитные качества ограждений, что, в свою очередь, позволяет уменьшить толщину и массу стен зданий, сократить транспортные расходы.

Легкие бетоны на пористых заполнителях имеют разновидности, которые отличаются видом применяемого крупного заполнителя, структурой самого бетона и его назначением.

В зависимости от вида применяемого крупного пористого заполнителя легкие бетоны разделяют на керамзитобетон, аглопоритобетон, шлакобетон, пемзобетон и т.д.

Основными свойствами легких бетонов на пористых заполнителях являются плотность, теплопроводность, прочность и морозостойкость.

§ 3. Ячеистые бетоны

Виды ячеистых бетонов. Ячеистый бетон — искусственный каменный материал, состоящий из затвердевшего вяжущего вещества с равномерно распределенными в нем замкнутыми порами в виде ячеек диаметром не более 1—2 мм, заполненных воздухом или газом. Ячеистые бетоны получают в результате твердения предварительно вспученной смеси минерального вяжущего, тонкодисперсного кремнеземистого компонента, порообразователя и воды. В объеме ячеистого бетона до 85 % пор, они равномерно распределены в его теле и разделены одна от другой тонкими и прочными перегородками из цементного камня или иного вяжущего вещества.

Существует много разновидностей ячеистых бетонов. Их классифицируют по способу получения пор, видам вяжущих веществ, условиям твердения, а также по назначению.

В зависимости от способа образования пористой структуры ячеистые бетоны делят на газо- и пенобетоны.

По назначению ячеистый бетон разделяют на следующие виды: теплоизоляционные;

конструкционно-теплоизоляционные;

конструкционные (для изготовления несущих и одновременно теплоизоляционных строительных конструкций, панелей междуэтажных перекрытий и др.).

Глава 9. Сборные железобетонные и бетонные строительные изделия

§ 1. Общие сведения о железобетоне

Сборные железобетонные и бетонные строительные изделия и конструкции широко применяют в жилищно-гражданском, промышленном, транспортном и других видах строительства.

Железобетон представляет собой строительный материал, в котором соединены в единое целое затвердевшие бетон и стальная арматура, совместно работающие в конструкции. Как уже указывалось, бетон хорошо сопротивляется сжатию и плохо — растяжению; стальная же арматура хорошо работает на растяжение.

Совместная работа арматуры и бетона обусловлена большими силами сцепления между ними при равных величинах температурных деформаций. При этом стальная арматура в плотном бетоне хорошо защищена от коррозии.

Железобетонные конструкции по способу изготовления разделяют на монолитные и сборные. Монолитные железобетонные конструкции возводят непосредственно на строительных площадках. Обычно их применяют в зданиях и сооружениях, трудно поддающихся членению, при нестандартности и малой повторяемости элементов и при особенно больших нагрузках (фундаменты, каркасы и перекрытия многоэтажных промышленных зданий, гидротехнические, транспортные и другие сооружения),

Однако при их возведении затрачивается большое количество ручного труда и материалов на изготовление опалубки, подмостей и т.д. Значительные трудности возникают при бетонировании монолитных конструкций в зимнее время.

Сборные железобетонные конструкции значительно экономичнее монолитных, так как их выполняют на специализированных заводах и полигонах с рационально организованным высокомеханизированным технологическим процессом производства. Применение сборных железобетонных конструкций по сравнению с монолитными позволяет сократить расход стали и бетона, устранить перенести со строительной площадки на завод большую часть работ по возведению конструкций. При этом строительная площадка превращается в монтажную, значительно сокращается трудоемкость бетонных и железобетонных работ, повышается их качество, а также резко ускоряются темпы строительства и снижается его стоимость.

Сборные железобетонные конструкции и изделия создают широкие возможности для индустриализации строительства, они особенно выгодны при минимальном количестве типоразмеров элементов, повторяющихся много раз (унифицированных).

Железобетонные изделия и конструкции изготовляют как с обычной, так и с предварительно напряженной арматурой. Обычный способ армирования (укладка стальных стержней, сеток или каркасов в зону растяжения) не предохраняет изделие в процессе эксплуатации от появления в нем трещин. В эти трещины проникают влага и газы, которые вызывают коррозию арматуры. Кроме того, с появлением трещин увеличивается прогиб изделия. Однако, если до загружения конструкции расчетными нагрузками предварительно сжать бетон, то опасность появления трещин в растянутой зоне конструкции резко снижается. Предварительное сжатие бетона осуществляют путем натяжения арматуры.

Применение железобетонных конструкций с предварительно напряженной арматурой позволяет снизить массу конструкций, повысить их трещиностойкость и долговечность, а также сократить расход стали.

studfiles.net

состав, особенности технологии, свойства, применение в строительстве.

Поделись с друзьямиЛегкий бетон — бетон с объемным весом 500 — 1800 кг/м3, состоящий из вяжущего, пористых заполнителей и воды. В состав легкого бетона вводят добавки для улучшения удобоукладываемости, ускорения твердения, уменьшения расхода цемента и объемного веса, улучшения прочности, морозостойкости и т. д.

Лёгкий бетон изготовляют с применением ПЦ или др. вяжущих. Лёгкий бетон на ПЦ получает наименование в соответствии с видом примененного пористого заполнителя (шлакобетон, пемзобетон, керамзитобетон), а изготовленный на др. вяжущих — в соответствии с видом вяжущего и заполнителя (гипсопшлакобетон, известково-песчаный автоклавный шлакобетон).

Заполнителями для Лёгкого бетона служат природные или искусственные виды пористого щебня (или гравия), песка. По происхождению пористые заполнители можно разделить на 3 группы:

1. Природные заполнители из пористых изверженных и осадочных горных пород – пемза, пепел, дробленый туф, пористые известняки, ракушечники и др.

2. Промышленные отходы – заполнители на основе пористых металлургических, топливных шлаков и зол.

3. Искусственные заполнители – керамзит, аглопорит, перлит.

Керамзит – искусственный гравий или песок, полученный вспучиванием легкоплавких глин. Вспучивание происходит при совмещении процессов спекания глин и газовыделения при обжиге. Образующийся при спекании расплав закрывает капиллярные поры, и выделяющийся газ вспучивает материал. Насыпная плотность 400-1200 кг/м3.

Перлит – пористый заполнитель, образующийся при быстром нагревании вулканических стекол. Увеличение объема в 6-12 раз при нагревании обусловлено испарением воды, содержащейся в вулканическом стекле. Перлит относится к числу наиболее легких эффективных заполнителей. Насыпная плотность 250-450 кг/м3.

Лёгкий бетон делят по назначению на 3 основные группы:

1. теплоизоляционные ( для многослойных ограждающих конструкций) — с объемным весом менее 700 кг/м3, марки таких бетонов по прочности на сжатие 5,10,15 кгс/см2;

2. конструктивно-теплоизоляционные (для однослойных ограждающих конструкций) — с объемным весом от 700 до 1600 кг/м3 при марках по прочности от 35 до 100 кгс/см2;

3. конструктивные (для несущих конструкций и сооружений ) — с объемным весом до 1800 кг/м3 и с прочностью на сжатие до 350—400 кгс/см2.

Степень морозостойкости и водостойкости Лёгкого бетона зависит от вида заполнителя, от вида и расхода вяжущего. Лёгкий бетон на природных и искусственных пористых заполнителях, не содержащих вредных примесей, очищенных от несгоревшего топлива, избытка золы, при правильно выбранном составе, выдерживает 50—100 циклов испытаний.

Бетонная смесь должна иметь виброукладываемость и не должна расслаиваться. Затвердевший лёгкий бетон должен обладать заданным объемным весом и прочностью, необходимой морозостойкостью.

Отличия ЛБ от обычных тяжелых бетонов: имеют меньший объемный вес, чем плотные, меньшую прочность; обладают сильно развитой и шереховатой поверхностью. Качества легкого заполнителя влияют на свойства бетона. В зависимости от заполнителя (плотного или пористого) резко меняются водопотребность и водосодержание бетонной смеси, основные свойства легкого бетона.

Одним из факторов, от которых зависит прочность легкого бетона, является расход воды: при увеличении количества воды до оптимального прочность бетона растет. Оптимальный расход воды в легких бетонах соответствует наилучшей удобоукладываемости, наибольшей плотности смеси, уложенной в заданных условиях, и устанавливается по наибольшей прочности бетона. Если же количество воды превышает оптимальное для данной смеси, то уменьшается прочность бетона. Хорошее уплотнение ее достигается вибрацией с применением равномерно распределенного груза.

Оптимальное количество воды зависит от водопотребности заполнителя. Водопотребность же заполнителя, в свою очередь, зависит от зернового состава и пористости и больше, чем больше суммарная поверхность и открытая пористость зерен. Отсос воды из цементного теста пористыми заполнителями в период приготовления и укладки бетонной смеси вызывает относительно быстрое ее загустевание, что делает смесь жесткой и трудноукладываемой. Для повышения подвижности смеси необходимо вводить в нее большее количество воды, чем в обычные (тяжелые) бетоны. Объемный вес и прочность легкого бетона зависят главным образом от объемного веса и зернового состава заполнителя.

students-library.com

Легкие бетоны на пористых заполнителях — МегаЛекции

Легкие бетоны на пористых заполнителях классифицируются по назначению, виду вяжущего и заполнителей, структуре. Низкая средняя плотность этих бетонов достигается за счет применения пористых заполнителей и межзернового пространства, имеющего поризованную или крупнопористую структуру. При плотной структуре межзерновой объем полностью заполнен мелким заполнителем и цементным камнем, при поризованной структуре межзерновой объем частично заполнен искусственно созданными порами и крупнопористая структура создается за счет частичного или полного отказа от применения мелкого заполнителя.

По назначению легкие бетоны на пористых заполнителях подразделяются на конструкционные, конструкционно-теплоизоляционные и теплоизоляционные.

Конструкционные бетоны имеют плотную структуру, среднюю плотность в сухом состоянии от 1400 до 2000 кг/м3, прочность при сжатии от 15 до 50 МПа. Их применяют в несущих бетонных и железобетонных конструкциях.

Конструкционно-теплоизоляционные бетоны могут иметь плотную, поризованную или крупнопористую структуру, частично заполненную мелким заполнителем. Средняя плотность их составляет от 500 до 1400 кг/м3, прочность при сжатии – от 3,5 до 10 МПа. Они должны обладать теплоизоляционными свойствами, иметь теплопроводность от 0,17 до 0,4 Вт/(м·оС). Их применяют в ограждающих конструкциях, которые воспринимают нагрузки и являются теплоизоляцией.

Теплоизоляционные бетоны имеют поризованную или крупнопористую структуру, среднюю плотность от 200 до 500 кг/м3, прочность при сжатии от 1,5 до 2,5 МПа, теплопроводность от 0,12 до 0,24 Вт/(м·оС). Их применяют для устройства теплоизоляции в ограждающих частях зданий и оборудования.

Для изготовления легких бетонов на пористых заполнителях используют те же материалы, что и для тяжелых бетонов, за исключением заполнителей.

Вяжущими служат портландцемент и его разновидности, глиноземистый цемент, известь, растворимые силикаты натрия и калия, гипсовые, шлакощелочные и полимерные вяжущие. В качестве заполнителей применяют сыпучие материалы из минерального сырья. Пористый песок должен иметь насыпную плотность не более 1200, щебень и гравий – не более 1000 кг/м3. Для конструкционных и конструкционно-теплоизоляционных бетонов может применяться тяжелый песок.

По происхождению пористые заполнители подразделяются на природные, из отходов промышленности и искусственные, специально изготавливаемые.

Природные заполнители изготавливаются из пористых изверженных и осадочных горных пород. Из изверженных пород применяют пемзы, вулканические шлаки, вулканические туфы и туфовую лаву.

Пемза – пористая горная порода, образовавшаяся в результате вспучивания магмы. Она встречается в виде залежей песка, щебня, крупных обломков. Насыпная плотность песка составляет 600–1100, щебня – 400–900 кг/м3. Литоидные плотные и прочные пемзы применяют для конструкционных легких бетонов, менее плотные – для конструкционно-теплоизоляционных и теплоизоляционных.

Вулканические шлаки образовались из жидкой магмы основного состава. Имеют крупнозернистую ноздреватую структуру. Насыпная плотность песка из них составляет 650—1300, щебня – от 400 до 850 кг/м3.

Вулканические туфы получились из уплотнившихся вулканических пеплов. Туфовая лава – это поризованная лава с наличием в своем составе пепла, песка, пемзы. Насыпная плотность песка из них – от 700 до 1000, щебня – 600—800 кг/м3.

Из осадочных пород применяют известняки-ракушечники и известняковые туфы, опоки, трепелы, диатомиты.

Известняки-ракушечники образовались из мелких сцементированных раковин. Известняковые туфы – из осадков углекислых вод. Из известняковых пород получают щебень с насыпной плотностью до 1000 кг/м3.

Опоки, трепелы, диатомиты – осадочные породы, представляющие собой остатки диатомовых водорослей. В их состав входит аморфный кремнезем, который может взаимодействовать со щелочами цемента и вызывать коррозию цементного камня. Это ограничивает их применение.

Искусственные заполнители изготавливаются из вторичных ресурсов промышленности. В качестве заполнителей для легкого бетона применяют горелые породы, металлургические и топливные шлаки, золы, золошлаковые смеси.

Горелые породы образовались в результате возгорания угля в терриконах-отвалах отходов добычи и обогащения угля с содержанием угля. Из них изготавливают щебень и песок с насыпной плотностью от 800 до 1000 кг/м3, который можно применять для легких бетонов с прочностью при сжатии 10–20 МПа.

Щебень из доменного шлака получают дроблением шлаков из старых отвалов или шлаков текущего выхода. Из пористых шлаков изготавливают щебень со средней плотностью до 800 кг/м3.

Из гранулированного шлака получают песок со средней плотностью от 600 до 1200 кг/м3.

Топливные шлаки образуются от сжигания углей. Их разделяют на шлаки из кускового и пылевидного топлива. Из кускового топлива получаются шлаки ноздреватого строения. Лучшими являются шлаки от сжигания антрацита, худшими – от сжигания бурых углей.

Насыпная плотность шлаков составляет до 1000 кг/м3. Их применяют в бетонах для неответственных конструкций. Наличие свободной извести в шлаках может привести к их разрушению, поэтому их следует выдерживать не менее одного года.

От сжигания пылевидного топлива образуется кусковой шлак ячеистой структуры, состоящий из спекшейся и оплавленной золы со средней плотностью зерен от 0,5 до 1,5 г/см3. Из них получают бетоны с пределом прочности от 5 до 50 МПа.

Зола тепловых электростанций представляет дисперсный материал с частицами пористой структуры. Насыпная плотность ее составляет 600—1300 кг/м3. Применяют золу в качестве мелкого заполнителя.

К искусственным пористым заполнителям относятся также керамзитовый гравий и песок, аглопоритовый щебень и песок, зольный гравий, шлаковая пемза, шунгизит, термолит, вспученные перлит и вермикулит.

Керамзитовый гравий и песок получают обжигом вспучивающихся легкоплавких глин. Песок можно изготавливать дроблением керамзитового гравия. Средняя плотность гравия составляет от 200 до 600, песка – от 500 до 1100 кг/м3. Их рекомендуют применять для стеновых панелей зданий, для стен монолитных домов.

Аглопоритовый щебень и песок получают спеканием глинистых пород, топливных зол, шлаков, отходов добычи угля, их дроблением и последующим рассевом на фракции. Щебень выпускают с насыпной плотностью от 400 до 900, песок – до 1000 кг/м3. Их рекомендуют применять для конструкционных легких бетонов.

Обжиговый зольный гравий получают обжигом золошлаковой смеси бурых углей. Насыпная плотность его составляет 300–800 кг/м3. Применяют зольный гравий для конструкционно-теплоизоляционных бетонов.

Безобжиговый зольный гравий получают грануляцией увлажненной золы и портландцемента, гипсоцементно-пуццоланового вяжущего и др. Насыпная плотность его составляет 700–950 кг/м3. Применяется для конструкционных и конструкционно-теплоизоляционных бетонов.

Шлаковая пемза (термозит) получается вспучиванием шлаковых расплавов. По бассейновому способу расплав сливают в емкость с перфорированным дном, через которое подается вода. Образующийся пар разрыхляет материал. Щебень из шлаковой пемзы имеет насыпную плотность от 700 до 900 кг/м3. Его применяют для конструкционных бетонов.

Шунгизитполучают вспучиванием графитсодержащей сланцевой породы. Применяют его для конструкционно-теплоизоляционных и теплоизоляционных бетонов.

Термолитполучают обжигом трепелов, диатомитов, опоки. Щебень и гравий из него имеют насыпную плотность 600–1200 кг/м3. Применяют их для конструкционных и конструкционно-теплоизоляционных бетонов.

Перлит вспученный получают обжигом силикатных водосодержащих пород перлита, обсидиана и др. При обжиге они увеличиваются в объеме в 10–12 раз. Перлитовый песок имеет насыпную плотность от 75 до 500, щебень от 200 до 500 кг/м3. Применяют их для конструкционно-теплоизоляционных и теплоизоляционных бетонов.

Вермикулит вспученный получают обжигом природных гидрослюд, содержащих 8–18 % связанной воды. При нагревании объем их увеличивается в 15–20 раз. Щебень и песок из вспученного вермикулита имеет среднюю плотность от 80 до 300 кг/м3. Применяют его для получения особолегких бетонов.

Технология получения легкого бетона на пористых заполнителях в основном не отличается от технологии изготовления тяжелого бетона. Дополнительно легкий заполнитель рекомендуется насыщать водой, дозирование его выполнять по объему. Время перемешивания по сравнению с тяжелобетонной смесью увеличивается.

Из легкого бетона и железобетона на пористых заполнителях изготавливают стеновые панели и блоки, плиты перекрытия и покрытия, камни для стен. Имеется опыт применения конструкционного керамзитобетона для пролетных строений мостов, в мелиоративном строительстве для устройства труб, лотков, акведуков, плит крепления каналов, туфобетона – в гидротехническом строительстве для возведения бетонных плотин.

Ячеистые бетоны

Ячеистые бетоны представляют собой материалы с искусственными, равномерно распределенными порами размером 1–2 мм. В их состав входит вяжущее, кремнеземистый компонент, порообразователь, регуляторы структурообразования. Пористая структура создается вспучиванием смеси и может регулироваться в процессе изготовления. В результате получаются бетоны с малой плотностью, низкой теплопроводностью, которые наиболее эффективны в ограждающих конструкциях.

Ячеистые бетоны подразделяются по назначению, по условиям твердения, по виду порообразователя, видам применяемых вяжущих и кремнеземистых компонентов.

По назначению ячеистые бетоны подразделяются на теплоизоляционные, конструкционно-теплоизоляционные, конструкционные и специальные. Специальные ячеистые бетоны могут быть жаростойкими, звукоизоляционными и др. По условиям твердения ячеистые бетоны подразделяются на автоклавные и неавтоклавные; по способу порообразования – на газобетоны и пенобетоны; по виду применяемых вяжущих – на основе известковых, цементных, шлаковых, зольных, смешанных; по виду кремнеземистого компонента могут быть на природных и вторичных продуктах промышленности.

Ячеистые бетоны самые востребованные строительные материалы. Они обладают многими положительными свойствами, которые обусловливают их широкое применение в строительстве и ряд особенностей, которые необходимо учитывать при их применении.

Они имеют небольшую среднюю плотность, которая составляет от 300 до 1200 кг/м3, что снижает нагрузки на фундамент и обеспечивает высокую сейсмоустойчивость зданий.

Теплопроводность ячеистого бетона в сухом состоянии составляет от 0,08 до 0,38 Вт/(м·оС). Она зависит от средней плотности. Большое влияние на теплопроводность оказывает влажность ячеистого бетона. На 1 % увеличения влажности по массе теплопроводность повышается на 4 %. Поэтому ячеистобетонные изделия следует защищать от увлажнения при перевозке, строительстве и эксплуатации. Равновесная влажность стеновых конструкций 3–5 % в отапливаемых зданиях с хорошей вентиляцией достигается через 1–2 года эксплуатации.

При плохой вентиляции и в неотапливаемых зданиях возможна конденсация влаги. В этом случае внутри следует устраивать пароизоляцию, а снаружи – вентилируемую облицовку.

Прочность ячеистого бетона при сжатии составляет от 0,5 до 15 МПа. На нее также влияет влажность. Так, при увеличении влажности силикатных бетонов до 10 % прочность в среднем снижается на 25 %.

Ячеистые бетоны имеют высокую огнестойкость. Их можно применять для огнезащиты стальных конструкций и повышения огнестойкости бетонных конструкций.

В связи с высокой пористостью и большим количеством сообщающихся пор ячеистые бетоны обладают высокой звукопоглощающей и звукоизолирующей способностью. Так, плиты «Силакпор» из ячеистого бетона со средней плотностью 300–350 кг/м3 при частоте звука 125–2000 Гц имеют коэффициент звукопоглощения 0,35–0,77. При средней плотности 400–500 кг/м3 и толщине 8 см. звукоизоляция ограждения составляет 32–34 дБ. Поэтому из ячеистого бетона устраивают перегородки в зданиях.

Морозостойкость ячеистых бетонов составляет 15–100 циклов и может быть выше. Однако при достижении критической влажности они могут разрушаться знакопеременными температурами. Это наблюдается при повышенной влажности внутри помещений, когда увлажнение миграционной и конденсационной влагой преобладает над высушиванием ячеистого бетона. В результате отслаивается наружное отделочное покрытие или разрушаются наружные поверхностные слои. Для защиты конструкций от увлажнения устраивают внутреннюю пароизоляцию.

Ячеистый бетон легко обрабатывается – режется, сверлится, пробивается гвоздями.

Согласно ГОСТ 25489-89 к ячеистым бетонам предъявляются требования по средней плотности, прочности при сжатии, морозостойкости, теплопроводности, паропроницаемости, сорбционной влажности, которые приведены в таблицах 4.26 и 4.27.

Таблица 4.26 – Физико-механические свойства ячеистых бетонов

| Вид бетона | Марка бетона по средней плотности | Бетон автоклавный | Бетон неавтоклавный | ||

| Класс по прочности на сжатие | Марка по морозостойкости | Класс по прочности на сжатие | Марка по морозостойкости | ||

| Теплоизоляционный | D300 | B0,75 B0,50 | Не нормируется | – | – |

| D350 | B 1 B0,75 | ||||

| D400 | B1,5 B1 | B0,75 B0,5 | Не нормируется | ||

| D500 | - | - | B1 B0,75 | ||

| Конструкционно-теплоизоляционный | D500 | B2,5 B2 B1,5 B1 | От F15 до F35 | - | - |

| D600 | B3,5 B2,5 B2 B1,5 | От F15 до F75 | B2 B1 | От F15 до 35 | |

| D700 | B5 B3,5 B2,5 B2 | От F15 до F100 | B2,5 B2 B1,5 | От F15 до F50 | |

| D800 | B7,5 B5 B3,5 B2,5 | B3,5 B2,5 B2 | От F15 до F75 | ||

| D900 | B10 B7,5 B5 B3,5 | B5 B3,5 B2,5 |

Продолжение таблицы 4.26

| Вид бетона | Марка бетона по средней плотности | Бетон автоклавный | Бетон неавтоклавный | ||

| класс по прочности на сжатие | марка по морозостойкости | класс по прочности на сжатие | марка по морозостойкости | ||

| Конструк- ционный | D1000 | B12,5 B10 B7,5 | От F15 до F50 | B7,5 B5 | От F15 до F50 |

| D1100 | B15 B12,5 B10 | B10 B7,5 | |||

| D1200 | B15 B12,5 | B10 B7,5 |

Таблица 4.27 – Физические свойства ячеистых бетонов

| Вид бетона | Марка бетона по средней плотности | Теплопроводность, Вт/(м·оС), не более, в сухом состоянии бетона изготовленного | Коэффициент паропрони- цаемости, мг/(м·ч·Па), не менее, бетона изготовленного | Сорбционная влажность бетона, %, не более | |||||

| при относительной влажности воздуха 75 % | при относительной влажности воздуха 97 % | ||||||||

| бетона изготовленного | бетона изготовленного | ||||||||

| на песке | на золе | на песке | на золе | на песке | на золе | на песке | на золе | ||

| Теплоизоля- ционный | D300 D400 D500 | 0,08 0,10 0,12 | 0,08 0,09 0,10 | 0,26 0,23 0,20 | 0,23 0,20 0,18 | ||||

| Конструкции онно-тепло- изоляционный | D500 D600 D700 D800 D900 | 0,12 0,14 0,18 0,21 0,24 | 0,10 0,13 0,15 0,18 0,20 | 0,20 0,17 0,15 0,14 0,12 | 0,18 0,16 0,14 0,12 0,11 | ||||

| Конструкци- онный | D1000 D1100 D1200 | 0,29 0,34 0,38 | 0,23 0,26 0,29 | 0,011 0,010 0,010 | 0,010 0,09 0,08 |

Рекомендуемые страницы:

Читайте также:

Воспользуйтесь поиском по сайту:

megalektsii.ru

состав, особенности технологии, свойства, применение в строительстве

- Подробности

- Категория: Строительные материалы

Легкий бетон — бетон с объемным весом 500 — 1800 кг/м3, состоящий из вяжущего, пористых заполнителей и воды. В состав легкого бетона вводят добавки для улучшения удобоукладываемости, ускорения твердения, уменьшения расхода цемента и объемного веса, улучшения прочности, морозостойкости и т. д.

Лёгкий бетон изготовляют с применением ПЦ или др. вяжущих. Лёгкий бетон на ПЦ получает наименование в соответствии с видом примененного пористого заполнителя (шлакобетон, пемзобетон, керамзитобетон), а изготовленный на др. вяжущих — в соответствии с видом вяжущего и заполнителя (гипсопшлакобетон, известково-песчаный автоклавный шлакобетон).

Заполнителями для Лёгкого бетона служат природные или искусственные виды пористого щебня (или гравия), песка. По происхождению пористые заполнители можно разделить на 3 группы:

1. Природные заполнители из пористых изверженных и осадочных горных пород – пемза, пепел, дробленый туф, пористые известняки, ракушечники и др.

2. Промышленные отходы – заполнители на основе пористых металлургических, топливных шлаков и зол.

3. Искусственные заполнители – керамзит, аглопорит, перлит.

Керамзит – искусственный гравий или песок, полученный вспучиванием легкоплавких глин. Вспучивание происходит при совмещении процессов спекания глин и газовыделения при обжиге. Образующийся при спекании расплав закрывает капиллярные поры, и выделяющийся газ вспучивает материал. Насыпная плотность 400-1200 кг/м3.

Перлит – пористый заполнитель, образующийся при быстром нагревании вулканических стекол. Увеличение объема в 6-12 раз при нагревании обусловлено испарением воды, содержащейся в вулканическом стекле. Перлит относится к числу наиболее легких эффективных заполнителей. Насыпная плотность 250-450 кг/м3.

Лёгкий бетон делят по назначению на 3 основные группы:

1. теплоизоляционные ( для многослойных ограждающих конструкций) — с объемным весом менее 700 кг/м3, марки таких бетонов по прочности на сжатие 5,10,15 кгс/см2;

2. конструктивно-теплоизоляционные (для однослойных ограждающих конструкций) — с объемным весом от 700 до 1600 кг/м3 при марках по прочности от 35 до 100 кгс/см2;

3. конструктивные (для несущих конструкций и сооружений ) — с объемным весом до 1800 кг/м3 и с прочностью на сжатие до 350—400 кгс/см2.

Степень морозостойкости и водостойкости Лёгкого бетона зависит от вида заполнителя, от вида и расхода вяжущего. Лёгкий бетон на природных и искусственных пористых заполнителях, не содержащих вредных примесей, очищенных от несгоревшего топлива, избытка золы, при правильно выбранном составе, выдерживает 50—100 циклов испытаний.

Бетонная смесь должна иметь виброукладываемость и не должна расслаиваться. Затвердевший лёгкий бетон должен обладать заданным объемным весом и прочностью, необходимой морозостойкостью.

Отличия ЛБ от обычных тяжелых бетонов: имеют меньший объемный вес, чем плотные, меньшую прочность; обладают сильно развитой и шереховатой поверхностью. Качества легкого заполнителя влияют на свойства бетона. В зависимости от заполнителя (плотного или пористого) резко меняются водопотребность и водосодержание бетонной смеси, основные свойства легкого бетона.

Одним из факторов, от которых зависит прочность легкого бетона, является расход воды: при увеличении количества воды до оптимального прочность бетона растет. Оптимальный расход воды в легких бетонах соответствует наилучшей удобоукладываемости, наибольшей плотности смеси, уложенной в заданных условиях, и устанавливается по наибольшей прочности бетона. Если же количество воды превышает оптимальное для данной смеси, то уменьшается прочность бетона. Хорошее уплотнение ее достигается вибрацией с применением равномерно распределенного груза.

Оптимальное количество воды зависит от водопотребности заполнителя. Водопотребность же заполнителя, в свою очередь, зависит от зернового состава и пористости и больше, чем больше суммарная поверхность и открытая пористость зерен. Отсос воды из цементного теста пористыми заполнителями в период приготовления и укладки бетонной смеси вызывает относительно быстрое ее загустевание, что делает смесь жесткой и трудноукладываемой. Для повышения подвижности смеси необходимо вводить в нее большее количество воды, чем в обычные (тяжелые) бетоны. Объемный вес и прочность легкого бетона зависят главным образом от объемного веса и зернового состава заполнителя.

eksdan.ru

Легкие бетоны на пористых заполнителях

Особенности легкого бетона на пористых заполнителях

В середине XX столетия шведский архитектор Йохан Эриксон доказал, что цемент из смеси гипса и извести не бесполезный материал. При добавлении к этому раствору специальных порообразующих добавок можно получить очень нужный стройматериал.

Схема производства легкого мелкозернистого бетона с использованием «мокрых» отходов производства асбестоцементных изделий: 1 – смеситель; 2 – элеватор; 3 – мельница; 4 – растворонасос; 5 – промежуточная емкость; 6 – дозатор; 7 – бетоносмеситель; 8 – бункер с песком; 9 – бункер с цементом; 10 – дозатор.

Легкие бетоны на пористых заполнителях имеют объемную массу не менее 1800 кг/м3. Они изготавливаются на основе обычного и быстротвердеющего портландцемента и шлакопортландцемента с добавлением неорганических пористых заполнителей. Для некоторых видов конструктивно-теплоизоляционных и теплоизоляционных пористых материалов используются отходы сельскохозяйственных культур, древесные органические заполнители, вспученные пластмассы, например, в стиропорбетоне.

Легкий бетон в строительстве

Легкие материалы на заполнителях, дающих пористость, применяются в гражданском строительстве для изготовления панелей наружных стен. Такие конструкции имеют ряд преимуществ перед конструкциями, сделанными из других материалов, и изготавливаются в основном однослойными из марок 50-75, объемным весом 800-1500 кг/м3, а иногда двухслойными или трехслойными. Элементы однослойные очень просты в изготовлении, поэтому цена на них невысока. В последнее время стали довольно широко применяться пустотелые панели из легкого материала с предварительно напряженной арматурой. Данные панели активно распространяются в применении из-за своей рациональности.

Таблица теплопроводности легких бетонов.

Применение легкого материала во внутренних конструкциях не менее эффективно в несущих перегородках и перекрытиях. Это позволяет существенно снизить вес конструкций и заметно уменьшить затраты на цемент и арматуру. Расширенное применение внутренних элементов из легких материалов позволяет снизить стоимость строительных работ и значительно сэкономить цемент и сталь.

Также применяются крупнопанельные комплексные межэтажные керамзитовые перекрытия с высокой заводской готовностью. Перекрытия выгодно устраивать и на более тяжелых заполнителях, так как чем выше марка бетона, тем меньше влияние объемного веса заполнителя на объемный вес материала.

Виды пористых заполнителей

Неорганические пористые заполнители имеются в разнообразном виде, и, благодаря этому, в любом экономическом районе страны можно изготавливать вид заполнителя, который будет наиболее выгоден по своим технико-экономическим показателям. Пористые заполнители в природе получают дроблением и фракционированием горных пористых пород, таких как известковый и вулканический туф, пемза и другие. Такие заполнители являются самыми дешевыми и получаются без термической обработки. Также недорога и шлаковая пемза, получаемая вспучиванием доменных шлаков.

Заполнители, благодаря которым получается пористость бетона, изготавливаются и искусственным путем: горные породы, такие как вермикулит, перлит, керамзит, обжигаются и вспучиваются. Для изготовления аглопорита используется минеральное сырье: лессовые породы и глинистые, топливные шлаки, золы и другие, которые обжигаются с добавлением измельченного каменного угля в установках агломерации.

Проектные марки прочности

Классификация легких бетонов по признакам вспученного и крупного пористого заполнителя.

Легкий бетон, имеющий пористость, от всех остальных видов отличается универсальностью. При имеющихся заполнителях, дающих пористость, и при использовании технологических приемов получаются растворы, применяемые в различных строительных отраслях: теплоизоляционные с объемной массой менее 500 кг/м3; конструктивно-теплоизоляционные, предназначающиеся для конструкций ограждения, покрытия зданий и стен, объемной массой до 1400 кг/м3, марки по прочности 35-100; конструктивные, имеющие объемную массу от 1400 до 1800 кг/м3, с высокой морозостойкостью (Мрз 100-300) с марками прочности от 150 до 500.

Читайте также: Использование и изготовление геополимерного бетонаДва самых важных свойства легкого бетона определяют его качества: величина объемной массы и проектная марка прочности на сжатие. Например, материал с объемной массой 1000 кг/м3 и с прочностью 75 обозначается так: 75/1000.

От объемной массы заполнителя, дающего пористость, зависит объемная масса слитного строения легкого бетона. Наибольшее его насыщение пористым заполнителем дает очень выгодное сочетание показателей теплопроводности, объемной массы и расхода цемента. При этом уменьшается содержание цементного камня и расход самого цемента, который является самым тяжелым из составных частей изготавливаемого материала.

От 700 до 1400 с шагом в 100 единиц – это установленные марки конструктивно-теплоизоляционного бетона в его стандартном состоянии после сушки до постоянной массы при температуре в 105 градусов по Цельсию. Характеризует пористость данного материала его объемная масса. Увеличение объемной массы означает снижение пористости, при этом возрастает его прочность и увеличивается теплопроводность.

По прочности на сжатие установлены следующие марки: 25, 35, 50, 75, 100, 150, 200, 250, 300, 400, 500. Для стен обычно используют марку 25 или 35, а из марок 50, 75, 100 делаются крупные стеновые блоки и панели.

Схема соо

vest-beton.ru