Алмазная резка бетона и железобетона

Каждый, кто когда-либо сталкивался с демонтажем железобетонных конструкций или выпиливанием, бурением проемов и отверстий в бетонном монолите, знает, насколько это трудоемкие процессы. Обычное режущее оборудование, пусть даже и профессиональное, далеко не всегда может справиться с этими задачами. В таких случаях не обойтись без инструментов, детали которых имеют алмазное напыление.

В принципе, компании, стремящиеся к быстрому и качественному выполнению подобных работ, в обязательном порядке имеют в своем арсенале установки алмазного бурения и резки. Для тех же, кто только задумывается об оснащении своего технопарка данным оборудованием, предлагаем ближе ознакомиться с этой техникой и её возможностями.

Алмазная резка бетона: особенности и виды

Современность, инновационность и мощность технологии заложена уже в её названии. С прочностью, твердостью и надежностью алмаза ничто не сравнится. Поэтому там, где обычные режущие элементы затупляются, истираются или сразу ломаются, алмазные выполняют задачу на совесть.

К преимуществам алмазной резки бетона относятся: во-первых, высокая скорость реза на всю глубину проема с точным соблюдением всех вертикалей и горизонталей; во-вторых, минимальная вибрация и, как следствие, отсутствие трещин в бетоне; в-третьих, беспылевая и бесшумная работа; в-четвертых, возможность распила под углом, т. к. алмазный диск крепится на инструменте в любом положении.

Теперь разберемся с видами оборудования и их предназначением. В настоящее время существует 5 видов установок для алмазной резки и бурения бетонных конструкций. Это обусловлено особенностями их применения.

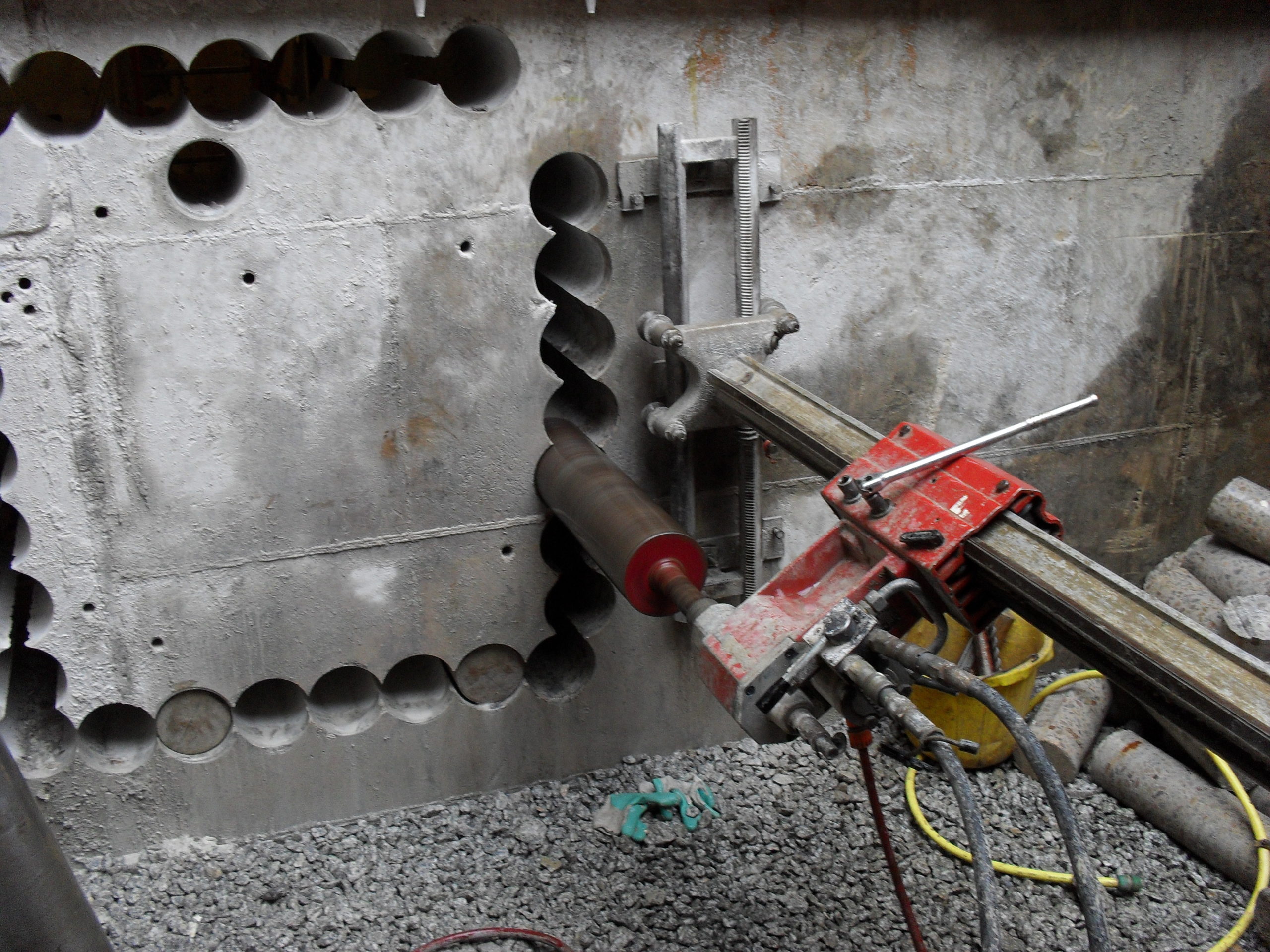

Так, для высокоскоростного создания цилиндрических отверстий, отличающихся при этом глубиной, гладкостью внутренней поверхности используются ручные, а в некоторых случаях и стационарные, установки алмазного сверления и бурильные агрегаты.

С нарезкой швов (в том числе глубоких до 530 мм) даже в сильноармированном бетоне легко справятся мощные мобильные швонарезчики.

Для работы в жилых помещениях, где исключен сильный шум, идеальны в использовании ручные электро-, пневмо- и гидравлические резчики, а также бензорезы.

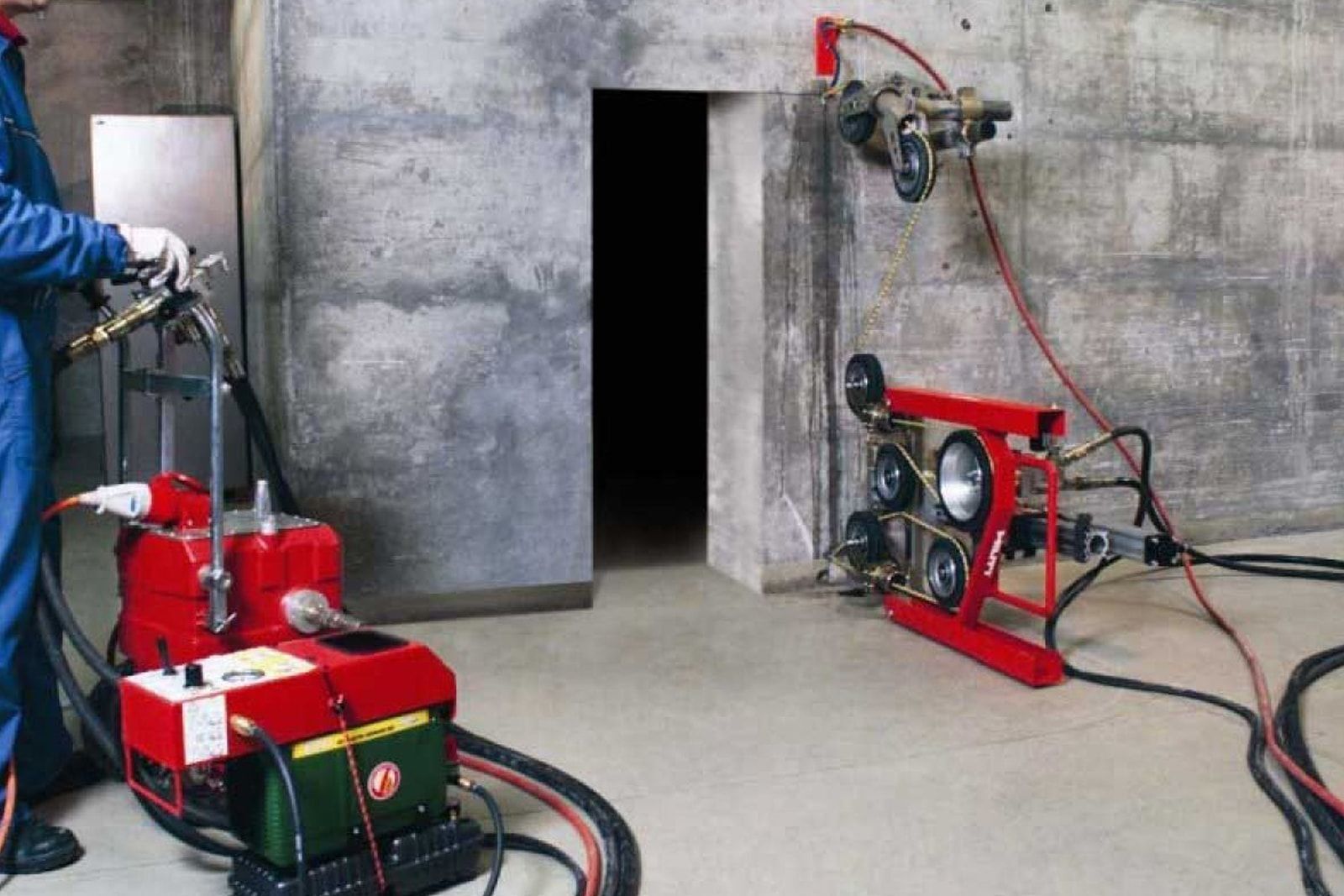

Безграничными возможностями для выполнения работ по алмазной резке железобетона и бетона в труднодоступных местах, а также для пассировки блоков, резки плит в цехах обладают мобильные и стационарные канатные машины. Режущий орган этих пил – многопрядный армированный канат с насаженными алмазами способен быстро и качественно распилить бетонную конструкцию любой прочности.

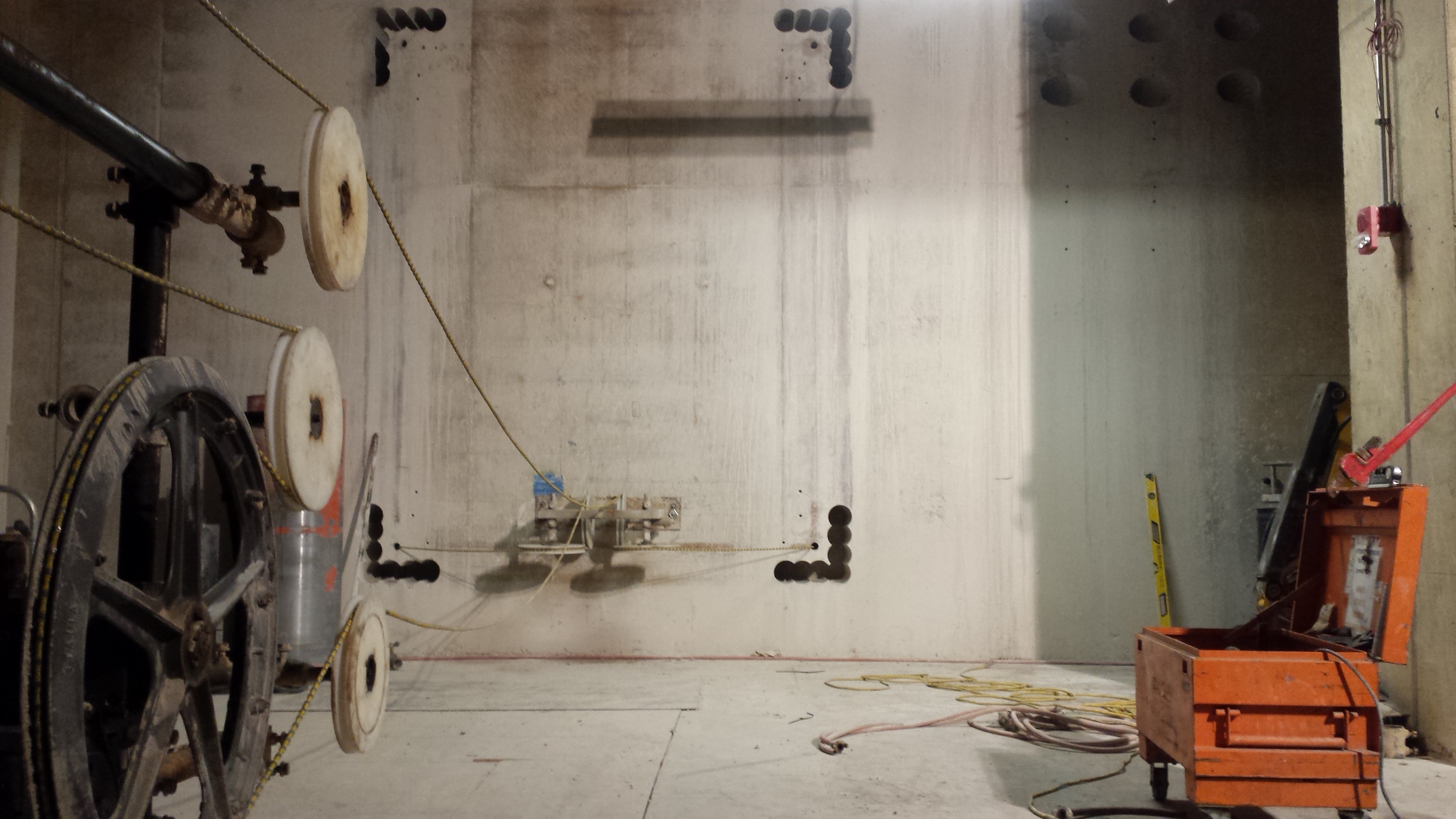

Наконец, профессионально выпилить без шума, грязи и пыли целую стену в монолите может только стенорезная машина. Причем под любым углом: стальной диск с алмазными сегментами может поворачиваться на 360 градусов.

Обзор оборудования

Начнем со сверлильных установок. Одни из лучших машин алмазной резки и бурения производят традиционно в Германии. В числе лидеров здесь Eibenstock. К примеру, инженерами компании разработана уникальная стационарная технология сверления железобетона без использования воды в качестве охладителя сверла. Правда, она ещё не получила широкого применения в силу новизны. Другое дело ручные аппараты.

К примеру, инженерами компании разработана уникальная стационарная технология сверления железобетона без использования воды в качестве охладителя сверла. Правда, она ещё не получила широкого применения в силу новизны. Другое дело ручные аппараты.

По мнению разработчиков, лучшим вариантом для проведения сантехнических работ, связанных с бурением бетона, является модель ETN 162/3 P. Максимальная глубина сверления с помощью данного инструмента – 80 мм. А благодаря мощному 2200-ваттному электродвигателю с числом оборотов от 550 до 2700 об./мин., установка может делать отверстия диаметром до 16 мм. Так же покупателя данной модели приятно удивит наличие у него индикатора перегрузки и индикации оповещения о сервисном обслуживании.

Другой немецкий производитель высокотехнологичного оборудования компания Weber так же предлагает качественные машины с лазерной технологией резки бетонных конструкций. Наибольшей популярностью в этой линейке пользуются швонарезчики. Например, модель SM62-2 достаточно универсальна и может применяться для нарезки швов глубиной до 145 мм не только в бетоне, но и в асфальте.

Например, модель SM62-2 достаточно универсальна и может применяться для нарезки швов глубиной до 145 мм не только в бетоне, но и в асфальте.

Аппарат оснащается мощным бензиновым 4-тактным двигателем Subaru, позволяющим разгонять режущий диск до 2830 об./мин. Для снижения вибрации мотор имеет специальный балансировочный вал. Это снижает уровень шума, а также продляет жизнь режущему диску.

Теперь обратимся к оборудованию всемирно известной компании Husqvarna. Шведское предприятие выпускает самую разнообразную технику для лазерной резки и бурения бетона.

Так, одним из лучших в классе ручных гидравлических резчиков считается модель K2500. Очень легкий, маневренный аппарат, но отличающийся мощностью и износостойкостью. Во время процесса резки практически не выделяет дыма и почти не шумит. Работает со стандартными 400-миллиметровыми алмазными дисками. Максимальная глубина резки – 350 мм.

Удобной и функциональной также является канатная пила CS 2512 этой же компании. Машина легкая, но мощная. Отличный компактный, мобильный вариант для быстрого выполнения небольших, но особенно трудоемких задач по алмазной резке железобетонных конструкций, включая резку фундамента. 20-киловаттный двигатель рассчитан на длительную работу, отличаясь повышенной надежностью.

Машина легкая, но мощная. Отличный компактный, мобильный вариант для быстрого выполнения небольших, но особенно трудоемких задач по алмазной резке железобетонных конструкций, включая резку фундамента. 20-киловаттный двигатель рассчитан на длительную работу, отличаясь повышенной надежностью.

А ещё шведы выпускают одну из самых универсальных в мире стенорезных машин. Модель WS 325 – небольшая, но весьма эффективная. Работает с большинством гидростанций, предлагаемых рынком. Благодаря компактным размерам легко транспортируется и быстро устанавливается на рабочем месте. Максимальная глубина реза – 400 мм.

Владислав Пермин, специально для Equipnet.ru

Алмазная Резка Проемов в Бетоне в Санкт-Петербурге

Наша команда работает в сфере резки с 2010 года. За это время мы сдали сотни готовых объектов, вырезали более 3000 новых проемов в бетонных и кирпичных стенах, демонтировали тонны железобетонных конструкций, стен и перегородок, просверлили тысячи круглых отверстий. В нашей бригаде работают только русские мастера с большим опытом в алмазном деле резки, сверления и демонтажа бетона. Мы ответственно подходим к выполнению своей работы, а основным принципом для нас в отношениях с Заказчиками являются открытость, добросовестность и честность. Десятки наших благодарных клиентов стали нашими постоянными партнерами. Алмазная резка — наше призвание. И мы этим гордимся.

В нашей бригаде работают только русские мастера с большим опытом в алмазном деле резки, сверления и демонтажа бетона. Мы ответственно подходим к выполнению своей работы, а основным принципом для нас в отношениях с Заказчиками являются открытость, добросовестность и честность. Десятки наших благодарных клиентов стали нашими постоянными партнерами. Алмазная резка — наше призвание. И мы этим гордимся.

Виды работ, которые выполняет наша компания

Известная современная эффективная технология выреза алмазом позволяет решать любые в т.ч. технически сложные задачи, возникающие в процессе ремонта, перепланировки или нового строительства. Мы профессионально выполним демонтажные работы, разрушение бетона, устройство новых проемов в стенах и в плитах перекрытиях, прорезку железобетона, монолита, кирпичных перегородок, бурение круглых отверстий, монтаж металлических конструкций усиления и многое другое. Спектр применения этого инструмента в строительстве и ремонте весьма широк. Алмазная резка идеально подойдет, когда есть необходимость прорезать кирпич, монолит и любые другие твердые материалы применяемые в строгом . Благодаря отсутствию ударного воздействия такого инструмента на основную конструкцию можно не боятся повреждения стены и появления в ней трещин. Также к весомым преимуществам алмазного метода можно отнести высокую скорость и точность выполнения реза. Для наших клиентов мы рады предложить следующие виды работ:

Благодаря отсутствию ударного воздействия такого инструмента на основную конструкцию можно не боятся повреждения стены и появления в ней трещин. Также к весомым преимуществам алмазного метода можно отнести высокую скорость и точность выполнения реза. Для наших клиентов мы рады предложить следующие виды работ:

- резка железобетона, бетона, любых материалов

- Алмазная резка и расширение проемов

- бурение отверстий в бетоне диаметром от 25мм до 600мм

- демонтаж армированной бетона

- Резка без пыли

- резка фундамента, плит и перекрытий

- исправление строительного брака

- Штробление стен под проводку

- Шлифовка бетона

- Резка штроб под канализационные трубы

- Снос стен и перегородок

- Демонтаж зданий, домов и массивных бетонных конструкций

- усиление проемов и монтаж металлоконструкций

- проектирование

- Расширение проемов в домах 137 серии (санузел, ванная)

- Согласование, перепланировка, ввод в эксплуатацию

Особенности работы алмазного инструмента

- Высокая скорость

- Без пыли

- Ровный контур

- Без долбления

Принцип технологии заключается в физических свойствах алмаза и, буквально, в стирании прорезаемого материала. Этот редкий и дорогой камень является самым твёрдым элементом на планете и о его свойствах было известно давно. В середине прошлого века американской компании General Electric удалось «вырастить» первый искусственный алмаз, обладающий такой же прочностью и прочими характеристиками как и природный камень, при этом существенное снижение его стоимости позволило внедрить данную технологию сначала в промышленное производство, а затем и в строительную отрасль. С конца 90х годов Алмазная технология доступна и в России. Благодаря отсутствию ударного воздействия такого инструмента на основную конструкцию можно не боятся повреждения стены и появления в ней трещин. Также к весомым преимуществам алмазного метода можно отнести высокую скорость и точность выполнения реза.

Этот редкий и дорогой камень является самым твёрдым элементом на планете и о его свойствах было известно давно. В середине прошлого века американской компании General Electric удалось «вырастить» первый искусственный алмаз, обладающий такой же прочностью и прочими характеристиками как и природный камень, при этом существенное снижение его стоимости позволило внедрить данную технологию сначала в промышленное производство, а затем и в строительную отрасль. С конца 90х годов Алмазная технология доступна и в России. Благодаря отсутствию ударного воздействия такого инструмента на основную конструкцию можно не боятся повреждения стены и появления в ней трещин. Также к весомым преимуществам алмазного метода можно отнести высокую скорость и точность выполнения реза.

Резка проемов

В стене или в перекрытии по проекту заказчика путём алмазной вырезки бетона позволяет изготовить дверной проход в самые короткие сроки с соблюдением мер безопасности и проектных условий. Работа проходит без ударного проживания и разрушения бетона, а точность краев реза позволяет получить на выходе готовый проем с идеальными размерами, который практически не требует последующей доработки. Когда используется влажный способ на инструмент в небольшом количестве подаётся вода, которая минимизирует перегрев диска и позволяет резать железобетон и любой другой материал почти без пыли. После вырезки бетона на небольшие куски по 50-60 килограмм мы демонтируем их из проема в ручную или с помощью лебёдки, аккуратно сложим бетонные блоки в мешки и подготовим вывоз мусора. При резке несущей стены требуется выполнить усиление проема металлом: завести перемычку или опору швеллера, выполнить обвязку контура из металлического уголка и заварить раму после монтажа.

Когда используется влажный способ на инструмент в небольшом количестве подаётся вода, которая минимизирует перегрев диска и позволяет резать железобетон и любой другой материал почти без пыли. После вырезки бетона на небольшие куски по 50-60 килограмм мы демонтируем их из проема в ручную или с помощью лебёдки, аккуратно сложим бетонные блоки в мешки и подготовим вывоз мусора. При резке несущей стены требуется выполнить усиление проема металлом: завести перемычку или опору швеллера, выполнить обвязку контура из металлического уголка и заварить раму после монтажа.

Расширение проемов

Это ещё одна из услуг компании Центр, за которой к нам обращаются наши заказчик. Нередко бывает так, что для установки новой двери требуется расширить проем на несколько сантиметров в ширину или в высоту. Если нужно перенести или просто немного увеличить размеры уже существующего дверного прохода в бетонной или в кирпичной стене лучше не мучаться самому, пытаясь выбить бетон перфоратором, “болгаркой” и другим подручным инструментом, а сразу обратится к профессионалам. Наши мастера за 1-2 часа замерят и расширят старый проем до нужных размеров путём подрезки алмазом и выемки лишнего бетона из проема. Работы проходят нешумно, без вибрации и громких ударных нагрузок, а мокрый метода реза стены позволяет свести к минимуму появления въедливой бетонной пыли, от которой потом было бы очень сложно очистить квартиру. Работать можно даже в жилых квартирах!

Наши мастера за 1-2 часа замерят и расширят старый проем до нужных размеров путём подрезки алмазом и выемки лишнего бетона из проема. Работы проходят нешумно, без вибрации и громких ударных нагрузок, а мокрый метода реза стены позволяет свести к минимуму появления въедливой бетонной пыли, от которой потом было бы очень сложно очистить квартиру. Работать можно даже в жилых квартирах!

Заказать алмазную резку стен в Санкт-Петербурге

Несмотря на то, что конечная цена на услуги алмазной резки определяется в зависимости от сложности работы, быстроты и объема работ, наличие акций в данный момент, убедитесь, наша компания предлагает одни из самых низких цен на резку бетона, железобетона и других твердых материалов! Мы используем только современный высококачественный режущий инструмент, что позволит нам гарантировать максимально эффективный результат для наших клиентов! Для Вашего удобства вы можете заказать обратный звонок через форму Контакты в верхнем меню сайта, наши менеджеры ответят на любые вопросы по технологии алмазной резке, о резке твердых материала, о ценах на работы и сроках выполнения работ по алмазной резке бетона, асфальта, кирпича и других материалов по телефонам в Санкт-Петербурге:

+7 (812) 995-02-62

Прикладные науки | Бесплатный полный текст

1.

Введение

ВведениеИсследования методов демонтажа и резки железобетонных конструкций проводятся с 1970-х годов [1], как правило, с использованием резцов по бетону, молотков по бетону и аналогичных инструментов [2]. Однако эти инструменты создают шум, вибрацию, пыль и силы реакции. На сегодняшний день разработано множество методов снижения шума и вибрации, в том числе распиливание проволокой [3], распиливание стен [4] и методы разрушения. Однако ни один из этих методов не смог решить эти проблемы [5].

Лазерная технология предлагает комплексное решение. Однако эта технология не использовалась из-за таких проблем, как стоимость, размер и вес оборудования. В последние годы выходная мощность и эффективность лазерного оборудования увеличились, а цена снизилась [6]. Поэтому мы считаем, что у этой технологии большое будущее. К преимуществам лазерной технологии относятся ее низкий уровень шума, вибрации и пыли, а также отсутствие реактивной силы [7]. Таким образом, внедрение лазеров на строительных площадках будет способствовать улучшению условий труда благодаря их низкому уровню шума и снижению нагрузки на оператора благодаря минимальной силе реакции [8].

Лазерная резка применяется в строительстве с 1986 года [9,10,11,12,13,14]. В 1994 г. было доказано, что лазер СО 2 способен выполнять резку на глубину около 300 мм с выходной мощностью 9 кВт и скоростью резания 0,4 см/мин [13]. Однако этот метод не был принят, поскольку оборудование трудно переносить. В этом исследовании мы использовали портативный волоконный лазер, который удобно носить с собой.

Кроме того, автор изучал использование лазеров в строительстве [8,14,15,16]. Мы показали, что эти результаты подтвердили, что уровень эффективности различается в зависимости от различных объемов тепла, даже если материалы одни и те же.

Таким образом, большое значение имеют различные факторы, включая мощность лазера, скорость резки, состав и толщину объекта. В соответствии с этим фоном мы сосредоточились на двух типах бетонов, включая высокопрочный бетон, который использовался для небоскребов. Эти результаты предполагают резку бетона для реконструкции небоскребов.

Другие вопросы, которые следует рассмотреть, включают использование лазерных генераторов, миниатюризацию источника питания и другого оборудования, улучшение характеристик доставки луча, принятие мер безопасности и стоимость. Поэтому, хотя лазеры могут резать бетон, необходимо решить множество проблем, чтобы сделать их практически применимыми.

В этом исследовании изучается режущая эффективность волоконного лазера. В частности, обсуждаются эффекты резки и дополнительные проблемы, возникающие при двух разных значениях прочности бетона и двух разных режимах лазера для глубины резки бетона толщиной 200 мм.

2. Материалы и методика эксперимента

2.1. Материалы

Составы бетона, используемые для образцов для испытаний, перечислены в таблице 1. Были использованы два типа образцов для испытаний: бетон для общестроительных работ с прочностью 20 Н/мм 2 и высокопрочный бетон прочностью 130 Н/мм 2 .

Образцы для испытаний были подготовлены с помощью бетонореза с использованием бетонной формы размером 100 мм × 100 мм × 400 мм, а затем герметизированы на 92 недели. Размеры испытательных образцов составляли 100 мм × 50 мм × 200 мм.

В таблице 2 приведены условия лазерного облучения. Условия облучения представляли собой комбинацию двух уровней мощности лазера и пяти уровней скорости резания. Лазерное облучение проводили дважды при каждом условии.

2.2. Лазерный генератор

Непрерывный волоконный лазер мощностью 12 кВт использовался в качестве лазерного генератора. Диапазон мощностей составлял от 6 до 9 кВт при фокальном облучении. В качестве вспомогательного газа использовался воздух, который распылялся под углом примерно 75° к облучаемой поверхности.

2.3. Метод

Схема лазерного облучения показана на рис. 1. В ходе эксперимента каждый образец бетона для испытаний облучали лазером в направлении вниз при заданных условиях облучения.

2.4. Метод оценки

2.4.1. Измерение глубины резания

Для измерения глубины резания в конце точки резания использовался цифровой штангенциркуль. Кроме того, поскольку глубина резания отличалась в начале и в конце зоны резания, эту разницу в глубине резания также сравнивали.

На рис. 2 схематично показана разница в глубине резания. Как показано на рис. 1, для резки лазером требуется прямая линия для перемещения лазерного луча. При перемещении луча скорость, мощность и давление вспомогательного газа поддерживаются на заданном уровне. Однако измеренная глубина резания отличалась в начале (1) и конце (2) области лазерного реза, при этом глубина резания в начале была меньше (мы называем эту разницу разницей резания), как показано на рисунке 2. Разница резки может быть рассчитана следующим образом:CD: Разница резания

d 1 : Глубина резания в начале резания

d 2 : Глубина резания в конце резания Рисунок 2. Схема резки разницы.

Схема резки разницы.

Рисунок 2. Схема резки разницы.

2.4.2. Измерение наличия витрификации, растрескивания и т. д.

Визуальное наблюдение и цифровой микроскоп (Keyence VHX-5000) использовались для подтверждения наличия или отсутствия витрификации, растрескивания и т. д. Застеклованные участки также наблюдались с течением времени.

3. Экспериментальные результаты и обсуждение

3.1. Сравнение мощности лазера

На Рисунке 3 и Рисунке 4 показана взаимосвязь между скоростью резания и глубиной (конец резания) при различной мощности и прочности бетона соответственно.

При прочности бетона 20 Н/мм 2 и мощности лазера 6 и 9 кВт глубина резания увеличивалась по мере снижения скорости резания или увеличения мощности.

Лазер смог выполнить резку на глубину 116 мм при мощности и скорости резки 6 кВт и 40 мм/мин соответственно. Кроме того, когда мощность и скорость резания были 9кВт и 40 мм/мин соответственно, лазер мог резать на глубину примерно 150 мм.

В случае бетона с прочностью 130 Н/мм 2 и мощностью лазера 6 и 9 кВт, чем ниже скорость резания, тем больше глубина резания. В случае мощности лазера 6 кВт коэффициент корреляции между скоростью резания и глубиной резания составил 0,7, что ниже, чем у лазера мощностью 9 кВт.мощность лазера кВт. При скорости резания 100 мм/мин значения эффективности резания разных мощностей были одинаковыми. Когда скорость резания была меньше 100 мм/мин, эффективность резания различалась для разных значений мощности, что указывает на то, что аккумулирование тепла менялось в зависимости от прочности бетона. Поэтому для резки высокопрочного бетона требуется мощный лазер.

Следовательно, чем выше прочность бетона, тем выше его плотность и теплопроводность [17]. Следовательно, даже при облучении лазером при той же мощности и скорости резания бетон прочностью 130 Н/мм 2 очень чувствителен к теплу во время облучения. Однако из-за его более плотной природы для плавления бетона требуется большее количество тепла. При этом бетон с прочностью 20 Н/мм 2 обладает большей пористостью. Следовательно, для плавления требуется меньше тепла. Следовательно, чем ниже прочность бетона, тем больше глубина резания. Результаты других исследований аналогичны этому обычному конкретному результату. В результате было обнаружено, что разный бетон влияет на скорость резания или глубину резания.

Следовательно, даже при облучении лазером при той же мощности и скорости резания бетон прочностью 130 Н/мм 2 очень чувствителен к теплу во время облучения. Однако из-за его более плотной природы для плавления бетона требуется большее количество тепла. При этом бетон с прочностью 20 Н/мм 2 обладает большей пористостью. Следовательно, для плавления требуется меньше тепла. Следовательно, чем ниже прочность бетона, тем больше глубина резания. Результаты других исследований аналогичны этому обычному конкретному результату. В результате было обнаружено, что разный бетон влияет на скорость резания или глубину резания.

3.2. Сравнение прочности бетона

На рис. 5 и 6 показано соотношение между глубиной резания (конец резания) при прочности 20 Н/мм 2 и глубиной резания при прочности 130 Н/мм 2 для двух мощность лазера.

При мощности лазера 6 кВт глубина реза оставалась практически одинаковой для бетонов разной прочности. В этом эксперименте глубина резания варьировалась от 50 до 120 мм.

В этом эксперименте глубина резания варьировалась от 50 до 120 мм.

В случае лазера мощностью 9 кВт глубина реза составляла от 75 до 200 мм, что больше, чем у лазера мощностью 6 кВт. Следовательно, тепловое воздействие на образец было больше при 9мощность лазера кВт, а глубина реза была примерно одинаковой вне зависимости от прочности бетона.

Это явление привело к полному разрезанию бетона прочностью 130 Н/мм 2 , а в случае бетона прочностью 20 Н/мм 2 расплавленный материал снова прилипал после резки .

Этот результат был получен из-за теплового воздействия прочности бетона, упомянутого в разделе 3.1. Высокопрочный бетон имеет высокое сопротивление расслаиванию материала и высокую вязкость [18]. Кроме того, из-за его более высокой плотности резка, вероятно, произошла из-за теплового взрыва и подобных эффектов.

3.3. Различия в поверхностях среза из-за разной прочности бетона

На рис. 7 показана поверхность срезанной части образцов для каждой прочности бетона после лазерной резки. На фото глубина резания составляет примерно 118 мм и 126 мм для образцов прочностью 20 Н/мм 2 и 130 Н/мм 2 соответственно.

На фото глубина резания составляет примерно 118 мм и 126 мм для образцов прочностью 20 Н/мм 2 и 130 Н/мм 2 соответственно.

При осмотре поперечных сечений образец прочностью 20 Н/мм

3.4. Разница в глубине резания

На рис. 8 показана глубина резания в начальной и конечной точках расстояния резания. Этот график показывает, что глубина резания в начальной и конечной точках была одинаковой до тех пор, пока не было достигнуто расстояние резания примерно 20 мм. При расстоянии резания 20–35 мм разница резания увеличивалась. Когда расстояние резания находилось в диапазоне 35–50 мм, разница резания была почти такой же.

На рис. 9 схематично показана разница в резке с точки зрения теплового влияния в зависимости от расстояния лазерной резки. На этом рисунке показано состояние поверхности в начальной точке резания из-за разницы в расстоянии резания. В верхней части показан бетон внутри модели в соответствии с каждым расстоянием резания. Нижний ряд показывает фотографию начальной точки резки для каждого расстояния резки. Точка 50 мм показывает только начальную точку резки (c.1) и конечную точку резки (c.2). Эта модель описывает ситуацию на рис. 8.9.0005

Причина этого в том, что тепловое воздействие лазера во время резки расплавляет цемент и материалы заполнителя, содержащиеся в бетоне, которые выбрасываются в начале лазерной резки, как показано на рисунке 9.:max_bytes(150000):strip_icc()/cutting-concrete-168519100-f4fc7d7b9eac4373b562a8297d015af6.jpg)

Кроме того, как показано на рисунке 10, накопление тепла (количество полученного тепла) различалось в начальной и конечной точках резания. Например, при мощности лазера 6 кВт и скорости резки 20 мм/мин образец получил 6 кДж тепла сразу после облучения и 900 кДж тепла в конце. Чем выше количество тепла, тем выше температура образца, что указывает на то, почему образец был относительно горячим в конце резки. По мере увеличения количества тепла тепловое воздействие и количество стекла увеличивались, что приводило к большей глубине резания.

3.5. Эффективность резки CO

2 и волоконных лазеров На рис. 11 показана глубина резки CO 2 и волоконных лазеров при мощности лазера 9 кВт. Глубина резания лазера СО 2 была примерно на 20 мм больше, чем у волоконного лазера при скорости резания 20 мм/мин. Это связано с различиями в фокусном расстоянии, плотности мощности, скорости потока вспомогательного газа и аналогичными параметрами, вызванными различиями в лазерном генераторе и условиях облучения. Однако при скорости резания 50 мм/мин была получена одинаковая глубина резания. Хотя СО 2 лазерные данные недоступны, результаты на графике показывают, что глубина резания CO 2 и волоконных лазеров была противоположной или примерно одинаковой при скорости резания более 50 мм/мин. Таким образом, как CO 2 , так и волоконные лазеры были примерно эквивалентны с точки зрения их эффективности резки бетона на высоких скоростях. Однако лазер CO 2 обеспечивает большую глубину резания при более низких скоростях.

11 показана глубина резки CO 2 и волоконных лазеров при мощности лазера 9 кВт. Глубина резания лазера СО 2 была примерно на 20 мм больше, чем у волоконного лазера при скорости резания 20 мм/мин. Это связано с различиями в фокусном расстоянии, плотности мощности, скорости потока вспомогательного газа и аналогичными параметрами, вызванными различиями в лазерном генераторе и условиях облучения. Однако при скорости резания 50 мм/мин была получена одинаковая глубина резания. Хотя СО 2 лазерные данные недоступны, результаты на графике показывают, что глубина резания CO 2 и волоконных лазеров была противоположной или примерно одинаковой при скорости резания более 50 мм/мин. Таким образом, как CO 2 , так и волоконные лазеры были примерно эквивалентны с точки зрения их эффективности резки бетона на высоких скоростях. Однако лазер CO 2 обеспечивает большую глубину резания при более низких скоростях.

4.

Выводы

ВыводыВ этом исследовании, чтобы сравнить два бетона с различной прочностью для резки на глубину 200 мм бетона, были изменены условия лазера и наблюдались условия резки поверхности. Это исследование подтвердило, что резка бетона с помощью мощного волоконного лазера, который можно использовать на строительных площадках, может использоваться там, где шум и пыль являются основными проблемами. Основные выводы этого исследования заключаются в следующем:

При прочности бетона 20 Н/мм 2 динамика глубины резания была такой же, даже если мощность лазера была разной.

При прочности бетона 130 Н/мм 2 одна и та же глубина резания была указана при скорости 100 мм, даже если мощность лазера была разной. Однако, когда скорость уменьшилась, разница в мощности лазера сильно повлияла на разницу в глубине резания.

Резка на глубину 200 мм и более требует мощности лазера 9кВт и скорость резания 20 мм/мин.

Независимо от прочности бетона, при сильном тепловом воздействии бетон расплавлялся и остекловывался.

При лазерной резке глубина резания в начальной и конечной точках различалась в зависимости от метода резки.

CO 2 и волоконный лазер были примерно эквивалентны с точки зрения их эффективности резки в различных бетонах. Однако такая же глубина резания была указана при скорости 50 мм. Кроме того, СО 2 приводил к большей глубине резания при низких скоростях, чем у волоконного лазера.

Вклад авторов

Все авторы внесли одинаковый вклад в различные аспекты этого исследования. Оба автора прочитали и согласились с опубликованной версией этой рукописи.

Финансирование

Это исследование не получило внешнего финансирования.

Благодарности

Авторы выражают благодарность Kanamoto Corporation, ITO shokai и некоторым другим лазерным компаниям за их полезные предложения.

Конфликт интересов

Авторы заявляют об отсутствии конфликта интересов.

Ссылки

- «> Касаи Ю. Новый метод демонтажа. Конкр. Дж. 1973 , 11, 39–48. [Google Scholar]

- Касаи Ю. История технологии бетона 4. Переход к методу сноса. Конкр. Дж. 1992 , 30, 87–91. [Google Scholar]

- Кавасима Т.; Такаги, М. Метод демонтажа с помощью алмазной канатной пилы. Конкр. Дж. 1991 , 29, 35–39. [Академия Google]

- Янагида К. Метод сноса железобетонных (ЖБ) зданий ③ Метод сноса с низким уровнем шума. Конкр. J. 2016 , 54, 398–402. [Google Scholar]

- Юаса, Н. Метод сноса железобетонных (ЖБ) зданий ① История метода сноса железобетонных конструкций. Конкр. J. 2016 , 54, 189–194. [Google Scholar]

- Китани Ю. Мощная лазерная сварка в вакууме. J. JWS 2020 , 89, 51–55. [Google Scholar] [CrossRef]

- Лазерное общество Японии. глава 47 о лазерных применениях; The Optronics Co., Ltd.: Токио, Япония, 1998; стр.

117–132. [Google Scholar]

117–132. [Google Scholar] - Нагаи, К.; Беккемпер, С.; Поправе, Р. Лазерное сверление отверстий в различных видах бетона. Гражданский англ. J. 2018 , 4, 766–775. [Google Scholar] [CrossRef][Зеленая версия]

- Сугита, К.; Мори, М.; Фудзиока, Т. Применение лазера CO для резки бетона. Конкр. Дж. 1986 , 24, 13–22. [Google Scholar] [CrossRef][Green Version]

- Yoshizawa, H.; Вигнараджа, С .; Сайто, Х. Исследование лазерной резки бетона. Транс. Японская сварка. соц. 1989 , 20, 31–36. [Google Scholar]

- Нгуен, П. Экспериментальная характеристика удаления бетона с помощью мощного квазинепрерывного волоконного лазерного излучения. J. Laser Appl. 2017 , 29, 041501. [Google Scholar]

- Lee, D.; Сео, Ю .; Пио, С. Влияние скорости лазера на характеристики резки материалов на основе цемента. Материалы 2018 , 11, 1055. [Google Scholar] [CrossRef] [PubMed][Green Version]

- «> Куцумидзу А.; Томура, Х .; Вакидзака, Т .; Хишикава, К.; Мория, М. Экспериментальное исследование по резке бетона bu CO 2 лазерный луч. Дж. Структура. Констр. англ. AIJ 1994 , 464, 43–52. [Google Scholar] [CrossRef][Зеленая версия]

- Нагаи, К.; Сато, М .; Хаттори, Х .; Кинугаса, М. Раскопки горных пород с помощью лазера. В «Мощных лазерах в гражданском строительстве и архитектуре»; SPIE-Международное общество оптической инженерии: Осака, Япония, 2000 г.; Том 3887, стр. 277–286. [Google Scholar]

- Wignarajah, S.; Нагаи, К. Между молотом и наковальней. Индивидуальный лазерный раствор. Маг. 2005 , 20, 8–12. [Google Scholar]

- Нагаи К. Лазерная обработка для строительной площадки. Лазерный инст. 2010 , 39, 744–748. [Google Scholar]

- Seo, TY; Ли, Д.; Pyo, S. Резка высокомощным волоконным лазером материалов на основе цемента толщиной 50 мм.

Materials 2020 , 13, 1113. [Google Scholar] [CrossRef] [PubMed][Green Version]

Materials 2020 , 13, 1113. [Google Scholar] [CrossRef] [PubMed][Green Version] - Saito, H. Optical Measurements in Experimental Mechanics; Оптическое общество Японии: Япония, 1965; стр. 3–10. [Академия Google]

- Ли, З.; Ли, Q. Взаимосвязь между прочностью на сжатие и теплопроводностью бетона; Японский институт бетона: Токио, Япония, 2014 г.; Том 36, стр. 2050–2055. [Google Scholar]

- Научно-исследовательский институт стоимости строительства. Обзорный отчет «Высокопрочный бетон»; Отчет об обзоре новых технологий в Японии; Научно-исследовательский институт стоимости строительства: Япония, 2010 г.; стр. 80–85. [Google Scholar]

Рисунок 1. Схема лазерного облучения.

Рис. 1. Схема лазерного облучения.

Рисунок 3. Соотношение между скоростью резания и глубиной резания для двух мощностей лазера (прочность на сжатие 20 Н/мм 2 ).

Рисунок 3. Соотношение между скоростью резания и глубиной резания для двух мощностей лазера (прочность на сжатие 20 Н/мм 2 ).

Соотношение между скоростью резания и глубиной резания для двух мощностей лазера (прочность на сжатие 20 Н/мм 2 ).

Рисунок 4. Соотношение между скоростью резания и глубиной резания для двух мощностей лазера (прочность на сжатие 130 Н/мм 2 ).

Рисунок 4. Соотношение между скоростью резания и глубиной резания для двух мощностей лазера (прочность на сжатие 130 Н/мм 2 ).

Рисунок 5. Взаимосвязь между глубиной резания и прочностью бетона (лазер 6 кВт).

Рисунок 5. Взаимосвязь между глубиной резания и прочностью бетона (лазер 6 кВт).

Рисунок 6. Взаимосвязь между глубиной резания и прочностью бетона (лазер 9 кВт).

Рисунок 6. Взаимосвязь между глубиной резания и прочностью бетона (лазер 9 кВт).

Рисунок 7. Поверхность среза после облучения.

Рисунок 7. Поверхность среза после облучения.

Рисунок 8. Приведите к разнице в резке из-за разницы в расстоянии резания (лазер: 9 кВт; скорость: 60 мм/мин; прочность: 20 Н/мм 2 ).

Рисунок 8. В результате получается разница в резке из-за разницы в расстоянии резания (лазер: 9кВт; скорость: 60 мм/мин; прочность: 20 Н/мм 2 ).

Рисунок 9. Схема разницы резания из-за теплового воздействия (лазер: 9 кВт; скорость: 60 мм/мин; прочность: 20 Н/мм 2 ).

Рисунок 9. Схема разницы резания из-за теплового воздействия (лазер: 9 кВт; скорость: 60 мм/мин; прочность: 20 Н/мм 2 ).

Рисунок 10. Схема теплового воздействия из-за положения облучения.

Рисунок 10. Схема теплового воздействия из-за положения облучения.

Рисунок 11. Кривые глубины резания CO 2 и волоконных лазеров (лазер 9 кВт).

Рисунок 11. Кривые глубины резания CO 2 и волоконных лазеров (лазер 9 кВт).

Таблица 1. Пропорция смеси.

Таблица 1. Пропорция смеси.

| Бетон | Обычный | Высокопрочный |

|---|---|---|

| Прочность (Н/мм 2 ) | 20 | 130 |

| Осадка (см) 9041 0 | 18 | 65 |

| Содержание воздуха (%) | 4,5 | 2,0 |

| Водоцементное отношение (%) | 63,3 | 14,0 |

| Песчано-заполнительное отношение (%) | 50,7 | 90 407 31,0

Таблица 2. Условия лазерного облучения.

Условия лазерного облучения.

Таблица 2. Условия лазерного облучения.

| Мощность лазера (кВт) | 6, 9 |

| Диаметр сердцевины волокна (мкм) | 100 |

| 20, 40, 60, 80, 100 | |

| Тип газа | Воздух |

| Давление газа (МПа) | 0,95 |

| Расстояние DFS (мм) | 0 |

Примечание издателя: MDPI сохраняет нейтралитет в отношении юрисдикционных претензий в опубликованных картах и институциональной принадлежности. |

© 2021 авторами. Лицензиат MDPI, Базель, Швейцария. Эта статья находится в открытом доступе и распространяется на условиях лицензии Creative Commons Attribution (CC BY) (https://creativecommons.org/licenses/by/4.0/).

Между молотом и наковальней

Лазеры обеспечивают бесшумную и вибрационную обработку в строительной отрасли

S. Wignarajah and Kaori Nagai

Использование лазеров для обработки материалов, используемых в гражданском строительстве, изучалось в течение почти четырех десятилетий, но прогресс был медленным из-за высокой стоимости лазерной обработки и высокой мощности, необходимой для обработки бетона и бетона. другие материалы, часто толстые или большие по площади. С конца 1990-х годов был достигнут быстрый прогресс в разработке многокиловаттных лазеров, таких как мощные диодные лазеры и волоконные лазеры, что вызвало новый интерес. Ниже мы кратко опишем некоторые из последних разработок в области использования мощных лазеров для резки, сверления и модификации поверхности таких материалов, как бетон, раствор и природный камень, используемых в области гражданского строительства.

Лазерное остекление

Методы лазерного остекления природного камня и материалов на основе цемента для использования в качестве стеновых панелей были разработаны в начале 1990-х годов.1-4 Расфокусированный луч с низкой плотностью мощности (около 400 Вт/см2) используется для расплавить поверхностный слой, а цвет слою стекла можно придать добавлением ионов металлов (см. рис. 1). В случае натуральных камней ионы металлов в виде водных солей наносятся на поверхность кистью или другими способами перед лазерной обработкой. В случае материалов на цементной основе перед заливкой панели в раствор или бетонную смесь добавляют небольшое количество порошков оксидов металлов. Когда поверхность расплавляется лазером, стеклянный слой приобретает цвет, соответствующий иону или оксиду металла. Преимущество лазерного остекления заключается в том, что можно легко создавать узоры или цветовые оттенки, изменяя параметры лазерной обработки.

| РИСУНОК 1.  Примеры лазерного остекления строительных материалов. (Вверху) Цементная панель с лазерной глазурью различных цветовых оттенков, созданная путем изменения параметров обработки. (Внизу) Обработанный лазером натуральный камень (туф) со слоем синего стекла. На вставке справа показан внешний вид поверхности до лазерной обработки. Примеры лазерного остекления строительных материалов. (Вверху) Цементная панель с лазерной глазурью различных цветовых оттенков, созданная путем изменения параметров обработки. (Внизу) Обработанный лазером натуральный камень (туф) со слоем синего стекла. На вставке справа показан внешний вид поверхности до лазерной обработки. |

null

Лазерная дезактивация

Возможность использования лазеров для удаления загрязненного поверхностного слоя с бетонных стен и полов на ядерных объектах исследуется во многих странах.5-9 Загрязнение обычно существует только вблизи поверхности, остальная толщина бетона свободна от загрязнений. Удаление загрязненного поверхностного слоя (обычно толщиной в несколько миллиметров) значительно уменьшит объем бетона, подлежащего захоронению в качестве загрязненных отходов при выводе из эксплуатации этих ядерных установок. Некоторые из преимуществ лазерной дезактивации: простота удаленной работы, которая сводит к минимуму время, которое рабочие должны проводить в загрязненной зоне, уменьшение образования вторичных отходов и уменьшение загрязнения оборудования. Предлагаемые методы удаления поверхностного слоя лазерным облучением включают испарение, отслаивание и термическую деградацию.

Некоторые из преимуществ лазерной дезактивации: простота удаленной работы, которая сводит к минимуму время, которое рабочие должны проводить в загрязненной зоне, уменьшение образования вторичных отходов и уменьшение загрязнения оборудования. Предлагаемые методы удаления поверхностного слоя лазерным облучением включают испарение, отслаивание и термическую деградацию.

Испарение (абляция) поверхностного слоя может быть достигнуто путем сканирования сфокусированным лазерным лучом по поверхности бетона с использованием относительно высокой плотности мощности порядка нескольких тысяч ватт/см2, тогда как расфокусированный луч с низкой плотностью мощности ( от 200 до 300 Вт/см2) применяется для удаления отслаиванием. В последнем случае мгновенное испарение воды в бетоне непосредственно под поверхностью создает внутренние напряжения, которые приводят к расслаиванию и отслаиванию поверхностного слоя. Недостатком удаления скалыванием является то, что метод несколько нестабилен и ограничивается первым проходом. Повторное сканирование лазером ранее отколотой области приводит к незначительному или полному отсутствию дальнейшего отслаивания. По этой причине этот метод эффективен для удаления только неглубоких поверхностных слоев толщиной около 2 или 3 мм.

Повторное сканирование лазером ранее отколотой области приводит к незначительному или полному отсутствию дальнейшего отслаивания. По этой причине этот метод эффективен для удаления только неглубоких поверхностных слоев толщиной около 2 или 3 мм.

| РИСУНОК 2. Принципиальная схема дезактивации бетона с помощью лазера. |

Третий метод удаления поверхностного слоя заключается в плавлении и термическом разложении бетона вблизи поверхности с помощью лазерного излучения. Слой затвердевшего стекла и зона термодеструкции под ним очень хрупкие и легко удаляются механическим инструментом (см. рис. 2). Осуществимость этого метода была успешно продемонстрирована на ядерной установке в Японии в 1919 г.99 с использованием лазерной роботизированной системы Nd:YAG. Процесс лазерного плавления и механического удаления можно повторять до тех пор, пока не будет удалена нужная толщина.

Придание шероховатости поверхности

Использование CO2-лазера для придания шероховатости поверхности гранитных камней, используемых в зданиях, было продемонстрировано более 10 лет назад в Японии10 в качестве альтернативы традиционному методу придания шероховатости с помощью струйных горелок. Преимущества лазерной стружки по сравнению с процессом выжигания: незначительное растрескивание или растрескивание под поверхностью, небольшая потеря прочности или отсутствие потери прочности, отсутствие повреждения краев камня и простота изготовления поверхностных рисунков, аналогичных примеру, показанному на рис. 3.10, 11.

| РИСУНОК 3. Пример придания шероховатости гранитному камню с помощью лазерной обработки. |

Более поздние исследования в Германии, Испании и Японии показали, что лазеры могут также использоваться для гравировки многочисленных крошечных кратеров или тонких дорожек на граните и других каменных поверхностях для улучшения их скольжения. 11-13 Фраунгоферовский институт материалов и лучевой технологии IWS в Германии разработал процесс, в котором импульсный лазерный луч сканирует поверхность полированных камней, создавая тысячи микрократеров на поверхности, повышая сопротивление скольжению без теряет большую часть глянца поверхности. Этот метод используется на фабриках в Италии и Германии для производства нескользящих каменных полов. Разработан прототип мобильной лазерной установки для противоскользящей обработки существующих полов.

11-13 Фраунгоферовский институт материалов и лучевой технологии IWS в Германии разработал процесс, в котором импульсный лазерный луч сканирует поверхность полированных камней, создавая тысячи микрократеров на поверхности, повышая сопротивление скольжению без теряет большую часть глянца поверхности. Этот метод используется на фабриках в Италии и Германии для производства нескользящих каменных полов. Разработан прототип мобильной лазерной установки для противоскользящей обработки существующих полов.

Бурение горных пород

Бюро развития Хоккайдо в Японии изучает возможность использования лазеров для бурения отверстий в опасных скальных выступах вдоль обочин, чтобы вставить взрывчатые вещества для взрывных работ и удаления.14 Причина использования лазеров для бурения таких отверстий заключается в следующем. что процесс бурения не сопровождается вибрацией и шумом. Фактические полевые испытания на открытом воздухе были проведены с использованием лазерной системы Nd:YAG мощностью 8 кВт.

С 1997 года Институт газовых технологий (GTI) и его партнеры осуществляют долгосрочный проект по использованию лазеров для бурения горных пород при строительстве нефтяных скважин.15-17 Фундаментальные исследования взаимодействия лазера и горной породы дали обнадеживающие результаты, и GTI создала новый исследовательский центр в 2004 году для оценки использования лазерной энергии для улучшения различных процессов строительства и заканчивания скважин. Недавно GTI приобрела Yb-волоконный лазер мощностью 5,34 кВт для проведения дальнейших исследований в области бурения горных пород.18

Резка бетона

Из-за низкого образования дыма и пыли и простоты дистанционного управления использование лазеров для резки бетона при выводе из эксплуатации ядерных реакторов является привлекательным предложением.19 На рис. результаты лазерной резки бетона. Энергия, необходимая для резки, быстро возрастает, когда толщина бетона превышает примерно 10 см, из-за того, что выталкивание вязкого расплавленного материала, образующегося в пропиле, становится затрудненным с увеличением глубины. Максимальная толщина, которую можно разрезать за один проход, составляет около 30 см.

Максимальная толщина, которую можно разрезать за один проход, составляет около 30 см.

| РИСУНОК 4. Зависимость между глубиной реза и энергией пропила при лазерной резке бетона. |

Недавно в Великобритании был предложен многопроходный метод резки толстого бетона с использованием лазерной мощности около 1 кВт. удаление затвердевшего шлака механическим способом. Было показано, что путем многократного лазерного плавления и механического удаления образовавшегося шлака можно резать даже бетон толщиной 50 см. В другой разработке немецкие исследователи продемонстрировали, что использование режущей головки под давлением полезно для удаления вязкого расплава из пропила, и разработали мобильную режущую систему, основанную на этой концепции, для резки бетона на месте в многоквартирных домах.

Сверление бетона

В сейсмоопасных районах часто бывает необходимо укрепить существующие бетонные здания (сейсмическая модернизация) путем сверления отверстий в бетоне для установки стальных анкеров; однако серьезной проблемой являются шум и вибрация, создаваемые при использовании обычных механических сверл. Лазерное сверление бетона является привлекательной альтернативой, так как уровень шума и вибрации можно поддерживать на достаточно низком уровне. В США Медицинский центр Университета Лома Линда и Институт сварки Эдисона (EWI) разрабатывают методы лазерного сверления и резки бетона. прототип мобильной лазерной системы.21

Лазерное сверление бетона является привлекательной альтернативой, так как уровень шума и вибрации можно поддерживать на достаточно низком уровне. В США Медицинский центр Университета Лома Линда и Институт сварки Эдисона (EWI) разрабатывают методы лазерного сверления и резки бетона. прототип мобильной лазерной системы.21

Заключение

Одной из самых насущных потребностей строительной отрасли является разработка методов, позволяющих производить бесшумную и вибрационную обработку бетона и других материалов на строительных площадках. Лазерная обработка способна удовлетворить эту потребность. Отрадно отметить, что ряд новых приложений, таких как лазерное придание шероховатости каменным полам и лазерное сверление бетона для сейсмической модернизации, уже готов или почти готов к использованию в коммерческих масштабах. Недавний быстрый прогресс в лазерных технологиях, который привел к коммерческой доступности компактных многокиловаттных диодных лазеров и волоконных лазеров, вероятно, ускорит развитие лазерных приложений в гражданском строительстве в течение следующего десятилетия.

Ссылки

- Уильям К. Маурер, передовые методы бурения, Petroleum Publishing Co., Талса, Оклахома, США, стр. 421-463, 1980.

- Джон Ф. Асмус, «Крупномасштабная очистка камня с помощью лазера», Информационный бюллетень Западной ассоциации искусства 13-1, январь 1991 г., http://palimpsest.stanford.edu/waac/wn/ wn13/wn13-1/wn13-102.html.

- Мартин Купер, «Последние разработки в области лазерной очистки», цитируется по адресу http://www.buildingconservation.com/articles/laser/laser.htm.

- М. Хамасаки, «Экспериментальная резка бетона биологической защиты с помощью лазера», Proc. Международный симп. по лазерной обработке, спонсируемой Институтом лазерной и химической технологии, Токио, стр. 68-73, май 1987 г.

- Сугита и др., «Применение лазера для резки бетона», Concrete Journal 24-1, стр. 13- 22, 1986 (на японском языке).

- Х. Йошизава и др., «Исследование лазерной резки бетона», Журнал Японского общества сварщиков, 120-1, с. 31-3637, 1989.

- Справочник по лазерам, опубликованный Сервисным центром Сангио Гидзюцу, стр. 302-305, 1994 (на японском языке).

- Y. Yokoyama et al., «Разрезание крупногабаритных керамических панелей с помощью CO2-лазера», Review of Laser Engineering 24-2, p. 200–208, 1996 г. (на японском языке).

- Магарида Пирес и др., «Лазерная резка мрамора», SPIE 952, с. 622, 1988.

- К. Сугимото и др., «Исследование лазерной резки с помощью насыщения мрамора водой», Review of Laser Engineering 24-2, p. 191-199, 1996 (на японском языке).

- С. Охаси и др., «Современное лазерное оборудование и сварка на CO2», Welding Technique 43-11, p.60-65, 1995 (на японском языке).

- S. Wignarajah et al., «Лазерная обработка поверхности природного камня и цементных композитов», Технические отчеты Taisei 24, p. 401-407, 1991.

- К. Сугимото и др., «Фундаментальное исследование лазерной обработки архитектурных материалов», Proc. of ICALEO 1990, Boston, November 1990.

- S. Wignarajah et al., «Влияние лазерной обработки поверхности на физические характеристики и механическое поведение материалов на основе цемента», Proc. ИКАЛЕО 1992, Флорида, 19 октября92.

- H. Ichihara et al., «Формирование слоя цветного стекла на материалах на основе цемента с помощью лазера», Review of Laser Engineering 22-4, 1994 (на японском языке).

- К. Нагаи и др., «Исследование эффективного использования забракованной древесины», Proc. Международная конференция рабочей комиссии CIB 70, октябрь 1994 г., Токио, с. 1071.

- К. Танака и др., «Микроструктурные изменения поверхностного слоя гранита и долговечность после придания шероховатости», Proc. Международная конференция рабочей комиссии CIB 70, 19 октября94, Токио, с. 591.

- Л. Ли и др., «Лазерная фиксация и герметизация радиоактивного загрязнения на бетонных поверхностях», Proc. LAMP ’92, Нагаока, Япония, стр. 842, июнь 1992 г.

- Х. Камата и др., «Исследование методов дезактивации бетонной поверхности с помощью лазерной обработки», Обзор лазерной техники 24-2, с.