Как рассчитать количество бетона для фундамента

Прежде, чем начать заливку фундамента, понадобится провести расчёты для определения затрат материала. Это позволит вам исключить как недостаток, так и перерасход сырья. Для начала разберёмся, как считать бетон, и от чего зависят его затраты.

Количество материала всегда зависит от нескольких нюансов. Это тип основания (ленточное, плитное, столбчатое), тип грунта, другие параметры.

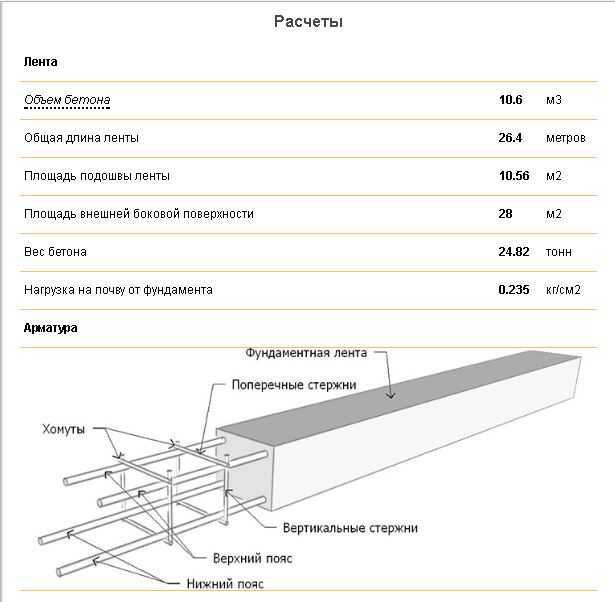

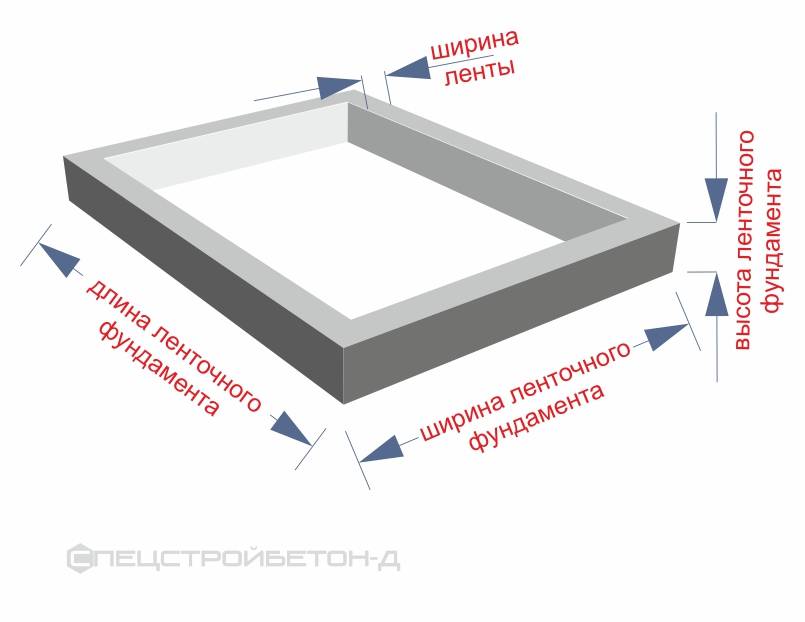

Расчёт расхода бетона для ленточных фундаментов

Предположим, что у вас лёгкая одноэтажная постройка, и вы делаете под неё простой ленточный фундамент. Чтобы определить количество бетона для его обустройства, вам нужны следующие данные:

- Периметр стен, общая длина всего фундамента.

- Глубина, на которой ведётся закладка. Также нужно знать, на сколько сантиметров фундамент будет выступать над поверхностью грунта.

- Наконец, важно определить точную ширину фундамента.

Допустим, у нас есть основание ленточного типа тридцатиметровой длины с равной шириной по всему периметру – 40 см и высотой 1,9 метра. Расход рассчитываем 30х0,4х1,9. Получаем 22,8 кубических метра бетона.

Расход рассчитываем 30х0,4х1,9. Получаем 22,8 кубических метра бетона.

Расчёт для столбчатого фундамента

У столба есть два основных параметра – высота столбца и площадь поперечного сечения. Сечение рассчитывается умножением длины на ширину. Для круглых столбов применяется формула S=3,14х R2, где R – радиус столбика.

Допустим, у вас есть столбец с диаметром 20 см. Площадь сечения по этой формуле = 0,0314 м2. Зная этот параметр и высоту (например, 2 м), получаем объём 0,0628 куб. метра бетона. Остаётся только посчитать количество столбцов, и помножить на это число.

Расчёт расхода материала для плитного фундамента

Если по всей площади будущей постройки заливается монолитная фундаментная плита, расчёт ещё проще. Вам нужно умножить площадь на толщину плиты. Например, у вас запланировано строительство дома 6х6 метров. Соответственно, площадь плитного фундамента – 36 м.

По стандартам толщина заливки не может быть меньше 10 см. Если это так, то умножаем 36 х 0,1, и получаем объём 3,6 куб. метров. Однако эти вычисления не учитывают наличие продольных и поперечных ребер жесткости, которые делают на нижней поверхности для защиты от деформации.

метров. Однако эти вычисления не учитывают наличие продольных и поперечных ребер жесткости, которые делают на нижней поверхности для защиты от деформации.

Следовательно, нужно знать площадь поперечного сечения для каждого ребра и площадь их поперечного сечения. В среднем высота каждого ребра такая же, как толщина самой плиты, а ширина – 80/100% от высоты. Форма может быть трапециевидной или прямоугольной.

Предположим, что у вас рёбра сделаны по 3 вдоль и столько же поперёк. Итого, если плита у нас 10 см, то площадь поперечного сечения в среднем составит 0,008 кв. метров, объём 0,288 м3.

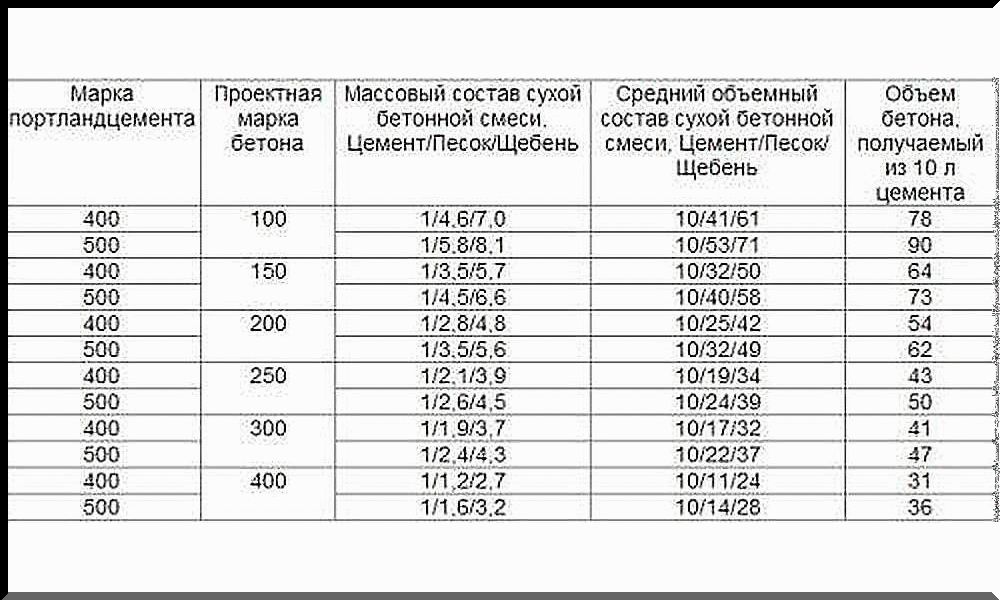

Как определить расход материалов на кубометр бетонного раствора?

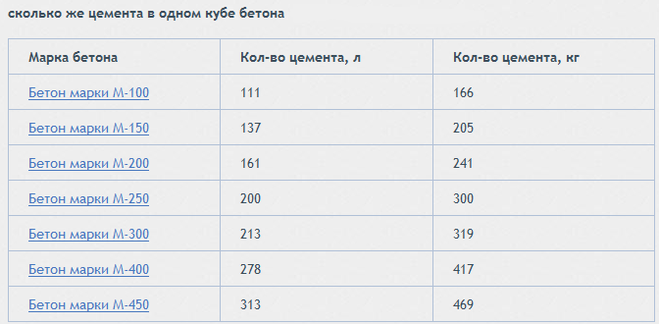

Сейчас расскажем, как считать бетон в объёме. Теперь нужно разобраться, сколько компонентов у нас уйдёт на каждый куб. Исходим из соотношения, при котором цемент, песок и щебень используются в соотношении 1/3,5/5.

В среднем на куб раствора уходит 330 кг цемента. Если вы покупаете мешки по 50 кг, то понадобится около 7 мешков.

Однако стоит уточнить, что существуют пропорции по ГОСТ для каждой марки бетона. Для бетона М200, применяемого для возведения лёгких строений на ленточном фундаменте, пропорции выглядят следующим образом:

- 1 часть цемента.

- 2,8 ч. песка.

- 4,4 ч. щебня.

- 20% от суммарного объёма – вода.

1 кубометр бетона весит в среднем полторы тонны. Тот же объём портландцемента – 1,3 тонны, кубометр щебня – 1,45 т., песка – 1,7 и. Соответственно, чтобы по заданной пропорции получить куб бетона М200, мы берём 255 кг портландцемента, 1,127 т. щебня, 714 кг песка. Воды на это количество раствора потребуется почти 190 л. Соответственно, расход и пропорции всегда следует определять по действующему стандарту.

Обратимся к составу и пропорциям М400. Кубометр бетона класса b30 с уровнем морозостойкости F300 состоит из 395 кг цемента, 170 л. воды, 7,5 кг. пластификатора, 870 кг. песка, 1075 кг. щебня. Именно таким будет расход сырья для получения кубометра бетонного фундамента под многоэтажное строительство.

Кубометр бетона класса b30 с уровнем морозостойкости F300 состоит из 395 кг цемента, 170 л. воды, 7,5 кг. пластификатора, 870 кг. песка, 1075 кг. щебня. Именно таким будет расход сырья для получения кубометра бетонного фундамента под многоэтажное строительство.

Вес кубометра бетона без внутренних пустот принято называть термином «истинная плотность». Однако на практике применяется иная величина, называемая объёмным весом. Она, в свою очередь, зависит от количества компонентов для раствора и воды в нём. Чтобы получить точное значение, обычно следует проверять данные по ГОСТу или иному нормативу. Заводы предоставляют паспорт на выпускаемые бетонные смеси.

Если в паспорте на железобетонное изделие вы видите значение в виде цифр без уточнений, то следует смотреть на число. Оно может быть трёх или четырёхзначным. Например 400 или 2500. В этом случае речь обычно идёт о килограммах на метр кубический. Небольшое или дробное значение – граммы на кубометр.

Если вам нужно узнать вес литра бетона, когда заливка ведётся вёдрами, то переведите литры в кубометры. В 1 л. содержится 0,001 м3. Следовательно, в десятилитровом ведре будет 0,01 кубометра бетонной смеси.

В 1 л. содержится 0,001 м3. Следовательно, в десятилитровом ведре будет 0,01 кубометра бетонной смеси.

В справочных материалах можно найти вес 1 м3 бетона разных типов. Так особо лёгкий марок от М50 до М75 весит не более 500 кг, в то время как тяжёлый от М200 до М400 намного больше – от 1,8 до 2,5 т. Кубометр бетона высокой прочности марки М500 будет весить 2,5 – 3,0 т.

Опять же, если вы считаете те же параметры для армированного бетона, вес рассчитывается с учётом общей массы используемой арматуры.

Как определить качество бетона | Компания Куб

Как определить качество бетона | Компания КубПри любой покупке каждый хочет быть уверен, что продавец не обманывает и продает качественный товар,

именно тот, который обещает. В идеале, когда получается определить качество самостоятельно, в домашних условиях.

Быть уверенным в качестве принципиально при выборе товаров или материалов, используемых долгое время и влияющих на различные стороны жизни.

К таким материалам, безусловно, относится бетон, при строительстве используемый для заливки фундамента. Фундамент основа любого строения, и от его характеристик напрямую зависит насколько комфортно и долго вы сможете жить в вашем доме.

Существует несколько методов определения прочности бетона для фундамента. Понятно, что самые точные, это лабораторные исследования, или проверки на месте, с помощью специального оборудования. Для лабораторного исследования бетонную смесь заливают в деревянные ящики (достаточно небольших, со сторонами 10 см), с помощью арматуры удаляют влагу, и через 28 дней везут в лабораторию на исследование. Кроме того, существуют инструменты, с помощью которых можно определить качество на месте. К примеру, ультразвуковой метод, измеряющий время распространения звуковой волны, молоток Физделя, молоток Кашкарова и другие. Все эти способы укажут характеристики исходного продукта с высокой степенью достоверности.

К сожалению, такое оборудование стоит достаточно дорого и не всегда есть смысл приобретать его для разовых проверок.

Также определить плохой бетон можно самостоятельно, при этом получив достаточно точный результат.

Прежде всего, визуально. Застывший бетон должен быть ровным, без разводов, однородного, серого цвета. Важный показатель плохого бетона – разводы, сколы, не ровная поверхность. Разводы означают, что смесь при застывании промерзала, преобладание коричневого цвета указывает на слишком большое количество песка.

Определить марку застывшего бетона можно с помощью молотка и зубила. При весе молотка около полкилограмма и средней силе удара, в бетоне марки от 300 и выше получится оставить только незначительную царапину. Если после такого удара осталась выемка до сантиметра, это бетон до 200-й марки. Кроме того, прочность можно проверить на слух, просто ударив молотком. Глухой звук означает, что с прочностью все печально, чем более звонкий звук получается, тем лучше.

Очевидно, что все перечисленные методы применяются к уже к конечному продукту – застывшей смеси, уже после заливки.

Как же проверить качество перед заливкой, еще в миксере при доставке? Смесь можно проверить визуально. Прежде всего цвет, как и в готовом бетоне, цвет должен быть ровного серого цвета, без каких-либо вкраплений. Смесь должна быть однородной массы, без комочков, и не вываливаться из миксера, а именно выливаться.

Есть способ проверки конусом. Конус ставят вершиной верх (самая верхушка должна быть срезана), и внутрь заливают смесь. Через несколько минут конус убирают, и по степени растекания определяют качество смеси. Чем сильнее растеклось, тем хуже. В идеале, просадка получившегося куличика должна быть не более пяти сантиметров.

Увы, но так мы сможем проверить только качество смеси, то есть насколько хорошо поставщик перемешал исходные компоненты.

В результате чего, мы становимся заложниками ситуации, полностью полагающимися на добросовестность поставщика. Получается, что в такой ситуации выбор надежного и проверенного поставщика становится определяющим фактором при покупке бетона. Нормальная практика, когда у каждой машины при поставке есть сертификаты, подтверждающие качество продукции, другие сопроводительные документы.

В такой ситуации, покупать бетон лучше всего напрямую с завода, от производителя, который несет ответственность за выпускаемую продукцию, и гарантирует соответствие продукции всем нормативным документам.

Компания Куб яркий пример производства продукции высокого качества, подтвержденный многолетней историей и бескомпромиссной борьбой за качество. Приобретая продукцию нашего завода, вы сотрудничаете с надежным поставщиком, и, как результат, получаете качественную продукцию.

Понравилась статья? Поделитесь ею в соцсетях!

У вас остались вопросы?

Наши специалисты с радостью Вам помогут. Оставьте, пожалуйста, Ваши контакты для связи:

Как к вам обращаться?

Оставьте телефон для связи

Отправьте контактные данные

Прочность бетона на сжатие ? 3 дня, 7 дней, 28 дней кубическая прочность

Содержание

- 1 Какая прочность бетона на сжатие? Как определить прочность куба на сжатие?

- 1.1 Процесс определения прочности бетона на сжатие

- 1.2 Подготовка образцов для испытаний

- 1.2.0.1 Этап 1: Расчет состава смеси

- 1.2.0.2 Этап 2: Дозирование материала Этап 9.2005 3 Смешивание бетона

- 1.2.0.4 Этап 4: Отливка образцов и извлечение из формы

- 1.2.0.5 Этап 5: Отверждение образца для испытаний

- 1.5 Процедура испытания для определения прочности бетона на сжатие

- 1.6 Расчет прочности бетона на сжатие пример

- 1.

6.0.1 Следуйте нашим предыдущим сообщениям со ссылками ниже

6.0.1 Следуйте нашим предыдущим сообщениям со ссылками ниже

- 1.

- 1.7 Выводы по определению прочности бетона на сжатие

Прочность бетона на сжатие является важным параметром в соответствии с проектными требованиями в конструкциях. Это способность элементов конструкции выдерживать нагрузку без трещин и прогибов. Прочность бетона на сжатие обычно определяют с помощью универсальной испытательной машины (УТМ) в лаборатории для кубических образцов.

Прочность обычно определяется в возрасте 3 дней, 7 дней, 14 дней, 28 дней, 56 дней, 90 дней и 180 дней периодов отверждения.

Прочность бетонного куба на сжатие определяется по приведенным ниже формулам

Прочность на сжатие = P/A

Где P = максимальная приложенная нагрузка на кубический образец.

A = Площадь поперечного сечения кубического образца.

Способ определения прочности бетона на сжатиеПолная прочность на сжатие образцов бетона определяется с использованием трех указанных ниже этапов

- Подготовка образцов для испытаний

- Испытание на прочность при сжатии с использованием UTM

- Расчет прочности на сжатие

Подготовка образцов для испытаний – это процесс изготовления куба бетона, начиная с расчета состава смеси и заканчивая периодом отверждения.

Указанные ниже этапы включают изготовление кубического образца для испытаний на прочность при сжатии.

Этап 1: Расчет состава смесиСостав смеси — это процесс определения пропорций материалов, используемых для изготовления бетона. Например, цемент, мелкие заполнители, крупные заполнители и вода. Чтобы рассчитать состав смеси для образцов бетона, нам потребовались свойства материала, такие как удельный вес, модуль крупности, крупность, начальное и конечное время схватывания, классификация заполнителей, водопоглощение и т. д. Состав бетонной смеси определяется с использованием IS 10262 и IS. 456 кодов согласно индийским условиям. И другие методы, такие как британские коды, коды ACI и методы проб и корректировок, также доступны для составления пропорций. Полный процесс этапов, используемых при расчете смеси бетона и расчете смеси бетона марки М20, объясняется в моих предыдущих сообщениях, прочитайте их со ссылками ниже.

Расчет состава смеси для бетона марки М20 с использованием IS10262 и IS 456 код

Что такое состав бетонной смеси и этапы расчета состава смеси

Этап 2: Дозирование материалаПосле определения пропорций смеси в соответствии с пропорциями смеси нам необходимо проследить за дозированием материалов.

Этап 3: Замешивание бетона Комплектование – это процесс определения количества материалов, необходимых для изготовления кубических образцов бетона. Дозирование бывает двух типов: дозирование по объему и дозирование по весу. Для идеальных бетонных смесей мы будем использовать дозирование по весу, а не по объему. Объемное дозирование бетона применяют, если плотность материалов меньше.

Комплектование – это процесс определения количества материалов, необходимых для изготовления кубических образцов бетона. Дозирование бывает двух типов: дозирование по объему и дозирование по весу. Для идеальных бетонных смесей мы будем использовать дозирование по весу, а не по объему. Объемное дозирование бетона применяют, если плотность материалов меньше.Следующим этапом подготовки образцов является замешивание бетона. Сначала тщательно перемешивают крупный и мелкий заполнители, затем в смесь заполнителей добавляют цемент и снова перемешивают бетон до получения однородной массы. В смесь добавляют воду в соответствии с расчетами и, наконец, снова перемешивают до однородности. Подготовленный бетон называется свежим бетоном, и для изучения поведения бетона используются тесты на удобоукладываемость.

Этап 4: Отливка образцов и извлечение из формыКубы форм 150ммХ150ммХ150мм или 100ммХ100ммХ100мм используются при литье куба.

Отливка кубического образца Этап 5: Отверждение образца для испытаний После смешивания бетона заполните форму уровнем 1/3 rd и уплотните трамбовочным стержнем 25 ударов, снова заполните еще одним уровнем 1/3 rd и сделайте 25 ударов трамбовочным стержнем и, наконец, заполните бетон бетон (другая 1/3 rd ) и нанести 25 ударов, подбивая и заканчивая верхнюю поверхность. После завершения процесса литья образец оставляют на 24 часа для затвердевания, а затем извлекают из форм-кубов.

После смешивания бетона заполните форму уровнем 1/3 rd и уплотните трамбовочным стержнем 25 ударов, снова заполните еще одним уровнем 1/3 rd и сделайте 25 ударов трамбовочным стержнем и, наконец, заполните бетон бетон (другая 1/3 rd ) и нанести 25 ударов, подбивая и заканчивая верхнюю поверхность. После завершения процесса литья образец оставляют на 24 часа для затвердевания, а затем извлекают из форм-кубов.После извлечения из формы кубики помещаются в резервуар для воды. Отверждение текстовых образцов обычно осуществляется в течение 3 дней, 7 дней, 14 дней, 28 дней, 56 дней и 90 дней. Чистая питьевая вода обычно используется в процессе отверждения бетона.

Отверждение испытуемого образца Увеличение прочности в процентах по кубуВ приведенной ниже таблице показан процент увеличения прочности кубических образцов за период 1 день, 3 дня, 7 дней, 14 дней и 28 дней.

С. №

Период отверждения

Процент увеличения прочности

1

1 день

16%

2

3 дня

30%

3

7 дней

65%

4

14 дней

90%

5

28 дней

99%

За 1 день процентная прочность увеличилась на 16%, за 3 дня процентная прочность увеличилась на 30%, за 7 дней процентная прочность увеличилась на 65%, за 14 дней процентная прочность увеличилась на 90% и, наконец, за 28 дней процентная сила, полученная 99%.

Испытательная машина для испытаний на прочность на сжатиеИспытательная машина универсальной испытательной машины (УТМ) используется для определения прочности бетона на сжатие.

Количество кубических образцов Методика испытаний для определения прочности бетона на сжатие

Следующая процедура испытаний используется для определения прочности бетона на сжатие

- Возьмите пробный образец из дней отверждения, необходимый период времени.

- Удалите влагу вокруг образца влажной тканью.

- Выдержите его на солнце в течение 2-3 часов, чтобы удалить влагу из кубического образца.

- Теперь поместите испытуемый образец между двумя пластинами машины UTM.

- Теперь приложите к образцу нагрузку со скоростью 140 кг/м2/мин.

- Прилагайте нагрузку до тех пор, пока не произойдет разрушение образца, и отметьте нагрузку, при которой образец разрушается.

Приведенный ниже расчет показывает образец расчета прочности на сжатие при нагрузке 300 кН.

Прочность на сжатие = Разрушающая нагрузка/площадь

= 300X10 3 / (150X150)

= 13,333 Н/мм 2

Следите за нашими предыдущими сообщениями по ссылкам ниже

Какие типы фундаментов используются в строительстве зданий

Какие основные параметры учитываются при сейсмическом расчете здания

Нагрузки и различные виды нагрузок, используемые при проектировании зданий в соответствии с конструкционным проектом

Выводы по определению прочности бетона на сжатиеПрочность бетона на сжатие — это величина максимальной нагрузки, приложенной к кубическому образцу, при которой происходит разрушение.

Объясненные выше концепции связаны с полной концепцией того, что такое прочность бетона на сжатие, литьем кубического образца и процедурой испытаний для определения прочности бетона на сжатие в течение 1 дня, 3 дней, 7 дней, 14 дней, 28 дней, 56 дней, 9 дней.0days и 180days периоды отверждения.

Объясненные выше концепции связаны с полной концепцией того, что такое прочность бетона на сжатие, литьем кубического образца и процедурой испытаний для определения прочности бетона на сжатие в течение 1 дня, 3 дней, 7 дней, 14 дней, 28 дней, 56 дней, 9 дней.0days и 180days периоды отверждения.Для получения дополнительной информации о концепциях гражданского строительства следите за моим каналом на YouTube «Гражданское строительство» от shravan.

Спасибо, что прочитали эту статью,

Ваш шраван,

Хорошего дня.

Кубический тест для проверки прочности бетона на сжатие

Бетон является важным материалом для строительной отрасли. Это смесь цемента, песка, заполнителя, добавок и воды. Бетонная смесь предназначена для обеспечения широкого диапазона механических и прочностных свойств, чтобы соответствовать проектным требованиям конструкции. Следовательно, при работе с бетоном существует множество факторов, которые необходимо проверять как в свежем, так и в затвердевшем состоянии. Например, в свежезамешанном бетоне наиболее важными являются испытания на удобоукладываемость, а в затвердевшем состоянии важны разрушающие испытания, такие как испытание на прочность при сжатии, испытание на прочность при растяжении и неразрушающие испытания, такие как испытание молотком на отскок, испытание на скорость ультразвукового импульса и т. д.

Например, в свежезамешанном бетоне наиболее важными являются испытания на удобоукладываемость, а в затвердевшем состоянии важны разрушающие испытания, такие как испытание на прочность при сжатии, испытание на прочность при растяжении и неразрушающие испытания, такие как испытание молотком на отскок, испытание на скорость ультразвукового импульса и т. д.

Прочность бетона на сжатие является наиболее распространенным атрибутом производительности, который используется инженером при проектировании конструкций. Прочность бетона на сжатие гарантирует, что доставленная бетонная смесь будет соответствовать требованиям удельной прочности, разработанным инженером в соответствии с рабочими спецификациями и требованиями. Результаты испытаний бетона на сжатие дают представление о контроле качества, приемке бетонной смеси, оценке прочности конструкций, долговечности бетона, сроке службы конструкции и т. д.Бетон

11 Факторы, влияющие на прочность бетона

Что такое прочность бетона на сжатие?Сила сжатия — это физическая сила, которая действует во внутреннем направлении на объект и вызывает его уплотнение.

Прочность на сжатие указывает на силу сопротивления материала или конструкции в условиях сжатия. Прочность на сжатие показывает, насколько материал или конструкция может сопротивляться разрушению в виде трещин и трещин. Любой строительный элемент в первую очередь должен быть достаточно прочным, чтобы выдержать нагрузку сжимающих его одинаковых блоков, то есть кирпичи на кирпичи и так далее. Следовательно, очень важна прочность на сжатие. Мы уже обсуждали испытание для проверки прочности кирпича на сжатие. Здесь мы обсуждаем испытание для проверки прочности бетона на сжатие.

Прочность на сжатие указывает на силу сопротивления материала или конструкции в условиях сжатия. Прочность на сжатие показывает, насколько материал или конструкция может сопротивляться разрушению в виде трещин и трещин. Любой строительный элемент в первую очередь должен быть достаточно прочным, чтобы выдержать нагрузку сжимающих его одинаковых блоков, то есть кирпичи на кирпичи и так далее. Следовательно, очень важна прочность на сжатие. Мы уже обсуждали испытание для проверки прочности кирпича на сжатие. Здесь мы обсуждаем испытание для проверки прочности бетона на сжатие.Прочность бетона на сжатие измеряется путем разрушения образцов бетона в машине для испытаний на сжатие или универсальной испытательной машине. Прочность бетона на сжатие рассчитывается путем деления разрушающей нагрузки на площадь поперечного сечения образцов, выдерживающих нагрузку. Прочность бетона на сжатие измеряется в фунтах на квадратный дюйм (фунт-сила на квадратный дюйм) или МПа (мегапаскалях), Н/мм 2 и т.

д. Испытание на сжатие проводится на таких образцах, как кубическая форма, цилиндрическая форма и призматическая форма. .

д. Испытание на сжатие проводится на таких образцах, как кубическая форма, цилиндрическая форма и призматическая форма. .

В Индии кубическая форма чаще всего используется для испытания на сжатие, а цилиндрическая форма широко используется в таких странах, как Америка и Англия. Выбор размера бетонной формы для испытаний зависит от размера заполнителя, который будет использоваться в бетонной смеси. В основном для испытания куба используется бетонная кубическая форма размером 150 мм * 150 мм * 150 мм. Цилиндрическая форма доступна с внутренним диаметром 150 мм и высотой 300 мм.Кубическая форма и цилиндрическая форма

Здесь было описано кубическое испытание для измерения прочности бетона на сжатие.

Стандартные руководящие принципы для теста на прочность на сжатие бетона- IS: 516-1959

- ASTM C39/ C39M

- BS EN 12390: 2000

- (ТЕРВИЯ И МАТЕРИАЛ.

A) Аппаратура для кубических испытаний:

A) Аппаратура для кубических испытаний: - Машина для испытаний на сжатие или универсальная испытательная машина

- Образцы для испытаний: Бетонная кубическая форма размером 150 мм * 150 мм * 150 мм. В качестве альтернативы можно также использовать кубики размером 100 мм.

- Вибрирующая машина

- Весной машины

- измельчение Trowel

- Измерение цилиндра

- Curing Tank

- Ложок

Тестирование сжатия

(b). Материал:

- 595959595959595959599595959595959595959595959595959595959599595

(b). вода.

Материал можно смешивать двумя различными способами: вручную или в лабораторном смесителе периодического действия без потери воды или других ингредиентов. Если вы хотите узнать больше о смешивании бетона, обратитесь к различным методам смешивания бетона.

Ручное смешивание:

- Бетонная смесь перемешивается на водонепроницаемой и невпитывающей платформе с помощью лопаты, мастерка или другого аналогичного подходящего инструмента.

- Сначала цемент и мелкий заполнитель смешивают в сухом виде до тех пор, пока смесь полностью не перемешается и не приобретет однородный цвет.

- Затем в сухую смесь цемента и мелкого заполнителя добавляют крупный заполнитель и перемешивают до тех пор, пока крупный заполнитель не будет равномерно распределен по смеси.

- После этого добавляется вода и вся партия перемешивается до тех пор, пока бетон не станет однородным и не приобретет желаемую консистенцию.

- Во-первых, очистите бетонную форму-куб и нанесите масло или другую смазку на внутренние поверхности формы-куба.

- Сразу после смешивания бетона бетон укладывается в бетонную кубическую форму тремя слоями толщиной около 50 мм.

- Для удаления вовлеченного воздуха и избежания образования сот и сегрегации бетон следует уплотнить 35 раз на слой для кубов по 150 мм и 25 ударов по 100 мм с помощью трамбовочного стального стержня, а затем уплотнить вибрацией с помощью вибростола.

- После этого обработайте верхнюю поверхность формы-куба в форме, загладив поверхность лезвием кельмы.

Бетонный куб

03. Отверждение кубических образцов для испытаний- Образцы для испытаний должны храниться в защищенном от вибрации месте и во влажном воздухе с относительной влажностью не менее 90%. Температуру 27°С ± 2°С поддерживать в течение 24 часов ± 1 час с момента добавления воды к сухим ингредиентам

- После этого образцы маркируются маркой бетона, датой, названием организации и т. д., после чего формы-кубы снимаются. Кубики погружают в чистую пресную воду до тех пор, пока не достанут для испытаний.

Отверждение бетонного куба

Возраст образцов при испытании:- Испытание на прочность при сжатии проводится при стандартном возрасте испытательных образцов.

Обычно его тестируют на 3, 7 и 28 день.

Обычно его тестируют на 3, 7 и 28 день.

- Желательно, чтобы для испытаний в каждом выбранном возрасте было изготовлено не менее трех образцов из разных партий. Например, образец из 3 кубов испытывается через 3 дня, образец из 3 кубов испытывается через 7 дней и еще один образец из 3 кубов испытывается через 28 дней, т.е. в этом случае при бетонировании вам придется отлить девять кубов.

- Извлеките образцы из воды непосредственно перед испытанием и вытрите с поверхности воду и песок с образцов. Не допускайте его высыхания, кубические испытания проводятся во влажном состоянии образцов.

- Определите размеры и вес кубических образцов.

- Очистите и удалите свободный песок или другой материал с опорной поверхности испытательной машины.

- Теперь поместите кубический образец в машину для испытаний на сжатие или универсальную машину для испытаний.

- Кубический образец помещается в машину таким образом, чтобы нагрузка могла быть приложена к противоположным сторонам отлитых кубов.

- Кубический образец должен быть выровнен по центру опорной плиты машины.

- Осторожно поверните подвижную часть машины рукой; следовательно, пластина касается верхней поверхности кубического образца, и нагрузка может быть приложена равномерно и без каких-либо ударов.

- Прилагайте нагрузку постепенно и непрерывно со скоростью 140 кг/см 2 в минуту, пока кубический образец не разрушится.

- Запишите нагрузку, при которой кубический образец разрушился, и отметьте все необычные особенности типа разрушения.

- Прочтите и запишите показания индикатора часового типа в правом блоке.

Тест бетонного куба и его сбой

РЕЗУЛЬТАТСКИЙ РЕЗУЛЬТАТСКИЙ РАССЛЕДОВАНИЕ ТЕСТА СОЗДАНИЯ Прочность на бетон С Моментами для позаботки(а) во время верирования CUBE Обратители:

(a) Во время выравнивания CUBE.

- Вода, в которую погружаются кубические образцы, должна обновляться каждые семь дней и поддерживаться при температуре 27° ± 2°C.

- Кубические образцы не должны высыхать до тех пор, пока они не будут извлечены и испытаны.

(b) Во время испытаний кубических образцов:

- Кубический образец должен быть тщательно выровнен по центру стальных пластин, и между поверхностями испытательного образца и стальной плитой не должно использоваться никакого уплотнения. испытательной машины

- Минимум три образца должны быть испытаны в каждом выбранном возрасте (дни) испытаний. Если в образцах есть какие-либо видимые или заметные дефекты, то эти кубические образцы не рассматривают.

- Не учитывают прочность образцов, дающих прочность, отличающуюся более чем на 15 % от среднего значения прочности всех испытуемых образцов.

Например, если марка бетона M25, то прочность бетона на сжатие через 3 дня должна быть 10 Н/мм 2 , через 7 дней прочность должна быть 17 Н /мм 2 , через 14 дней прочность должна быть 23 Н/мм 2 , через 28 дней прочность должна быть 25 Н/мм 2 .