Этапы набора прочности бетона

Важнейшая характеристика бетона — прочность. Чтобы раствор достиг максимальных показателей прочности должно пройти время. Что происходит в первые часы после заливки раствора? Почему продолжать строительство можно только спустя месяц? Какие факторы влияют на срок набирания бетоном прочности?

Первый этап — схватывание бетона

Первый этап набора прочности бетоном — схватывание. Длительность этого процесса меняется в зависимости от температуры.

Рассмотрим несколько вариантов температурного режима, чтобы понять зависимость времени первого этапа от температуры:

- 0°С. Начало схватывания наступает после 8 часов с момента, как раствор приготовлен. Продолжительность процесса может достигать 15-20 часов.

- 20°С. Начало процесса наступит через 2 часа после приготовления раствора и завершится спустя еще один час.

- При жаркой солнечной погоде этот процесс проходит быстрее, однако в таких случаях важно увлажнять поверхностный слой бетона.

Использование специальных добавок сокращает время схватывания до 20 минут. Такой эффект наблюдается при пропаривании растворов в специальных камерах, однако это применимо только в заводских условиях.

Время схватывания бетона напрямую зависит от марки. Вот несколько примеров:

- М200 — схватывание происходит за 2-2,5 часа.

- М300 — на схватывание нужно 1,5-2 часа.

- М400 — схватывание занимает 1-2 часа.

Чтобы понять, сколько времени нужно на схватывание для каждого конкретного случая необходимо принять во внимание все факторы.

Второй этап — твердение бетона

Следующий этап набирания бетоном прочности — твердение. Этот процесс продолжителен и во время него раствор обретает необходимые характеристики.

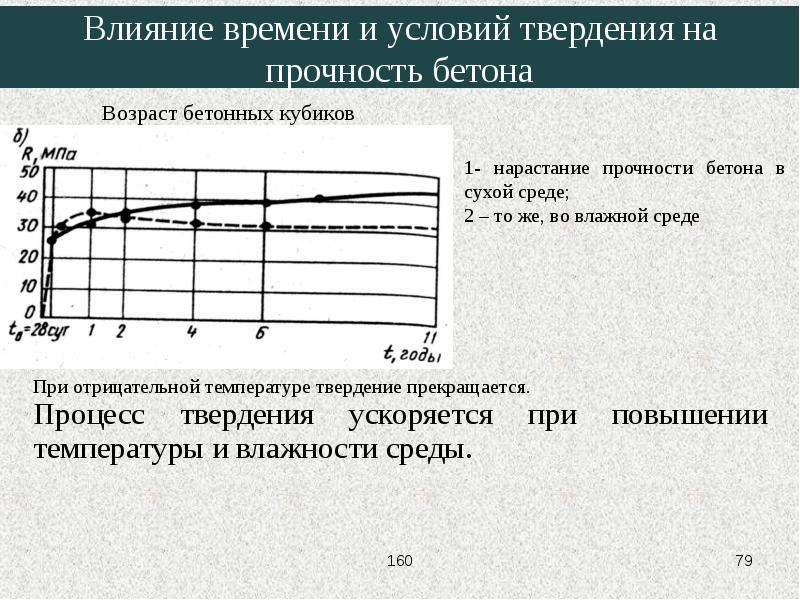

Чем выше температура вокруг, тем быстрее протекает твердение раствора. При минусовых температурах этот процесс приостанавливается, ведь вода в бетоне кристаллизуется.

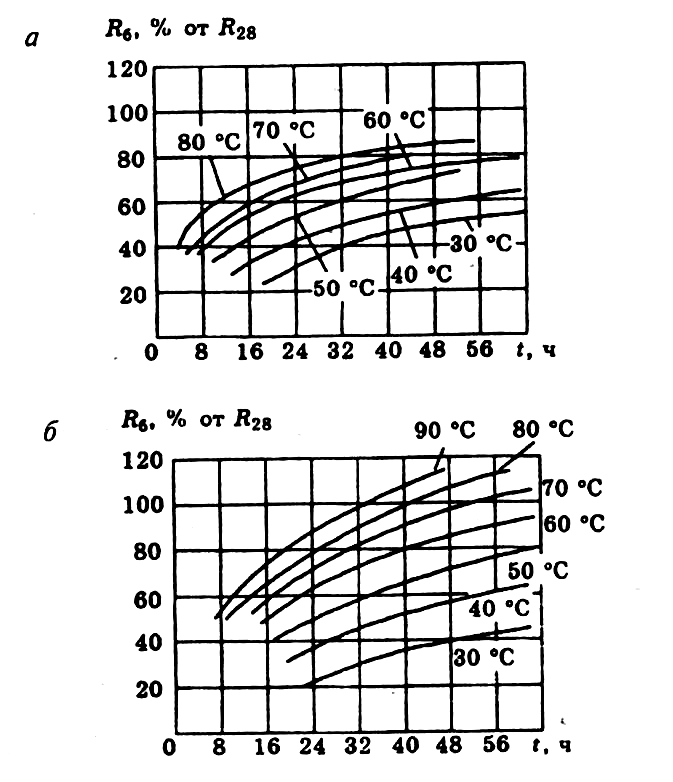

Чтобы ускорить твердение бетона в заводских условиях температуру повышают до 80-90°С. Еще один фактор, ускоряющий данный этап — высокая влажность. Также возможно пропаривание раствора автоклавным способом при помощи пара высокого давления.

На то время, пока раствор обретает необходимую прочность, строительные работы прекращаются. Если речь идет о заливке фундамента, кладка стен начнется спустя месяц после начала работ.

Твердение бетона продолжается и в течение последующих месяцев или даже лет. К примеру, через 3 года прочность будет в два раза выше, чем та, какой характеризовался бетон спустя месяц после заливки. Дальнейший процесс обретения прочности также будет зависеть от получаемой нагрузки.

Чаще всего на твердение бетона при температуре около +20°С отводится около 28 дней. Если на протяжении 14 дней держалась знойная погода (+30°С) в бетоне уже мог относительно закончиться процесс твердения, поэтому дальнейшие работы продолжаются ранее. Эти цифры верны для растворов марок М-200, М-250 и М-300.

Особенно интенсивно твердение протекает в первые несколько дней. За трое суток бетон обретает около 30% марочной прочности. Через две недели этот показатель достигнет 70%.

В процессе набора бетоном необходимой прочности очень важно соблюдать температурно-влажностный режим и избегать резких перепадов температур. Также если возможно оградить бетон от замерзания — это позволит избежать потери качества материала и прочности здания в последующем.

Бетон время набора прочности. Набор прочности бетона

[REQ_ERR: OPERATION_TIMEDOUT] [KTrafficClient] Something is wrong. Enable debug mode to see the reason.

Наиболее интенсивно процесс протекает в первую неделю после заливки бетона. После этого процесс замедляется, но не прекращается. Через три года показатель может вдвое превысить значение, полученное через 28 дней после заливки. Специальная справочная таблица позволяет узнать, какой процент от марочного значения наберет состав при конкретной температуре через определенное количество дней. Чем холоднее на улице, тем медленнее повышается прочность бетона.

Процесс набора прочности бетона

При отрицательных температурах процесс останавливается, так как замерзает вода, обеспечивающая гидратацию цемента. Как только температура воздуха повысится, набор прочности бетона продолжится.

При снижении температуры может опять остановиться. При наличии в составе различных модификаторов время твердения может уменьшаться, а температура, при которой процесс останавливается, снижаться. Производители предлагают специальные быстротвердеющие составы, способные набрать марочную прочность уже через две недели.

Потепление способствует ускорению процесса созревания бетона. Именно поэтому заливку бетона на приусадебном участке для сокращения сроков строительства лучше производить в жаркую погоду. Зимой может потребоваться подогрев бетона, что выполнить собственными силами крайне проблематично: требуется специальное оборудование и знание технологии выполнения работ.

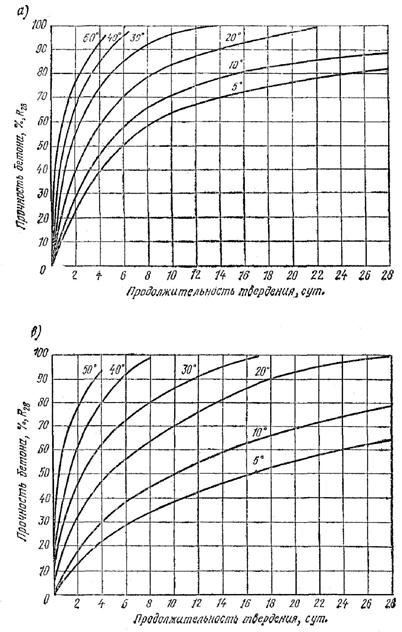

Чтобы понять, как температура оказывает влияние на процесс твердения, стоит изучить график набора прочности бетона.

Набор прочности бетона и зависимость от внешних факторов

Кривые построены на основании информации, собранной для марки М при различных температурах. По графику можно определить, какой процент от марочного значения будет достигнут через определенное количество суток.

Каждая кривая соответствует конкретной температуре. График позволяет определить срок распалубки монолитной конструкции.

Особенности набора прочности

При таких погодных условиях уже стоит задуматься о подогреве заливаемого раствора. Для определения нормативно-безопасного срока начала работ часто используется следующая таблица. В ней в зависимости от марки бетона и его среднесуточной температуры приведена информация о наборе прочности через определенное количество суток:. Причем n не может быть меньше 3-х дней. Если сразу после заливки цемент способен набирать прочность благодаря своему тепловыделению, то после замерзания воды процесс неизменно остановится.

Для определения нормативно-безопасного срока начала работ часто используется следующая таблица. В ней в зависимости от марки бетона и его среднесуточной температуры приведена информация о наборе прочности через определенное количество суток:. Причем n не может быть меньше 3-х дней. Если сразу после заливки цемент способен набирать прочность благодаря своему тепловыделению, то после замерзания воды процесс неизменно остановится.

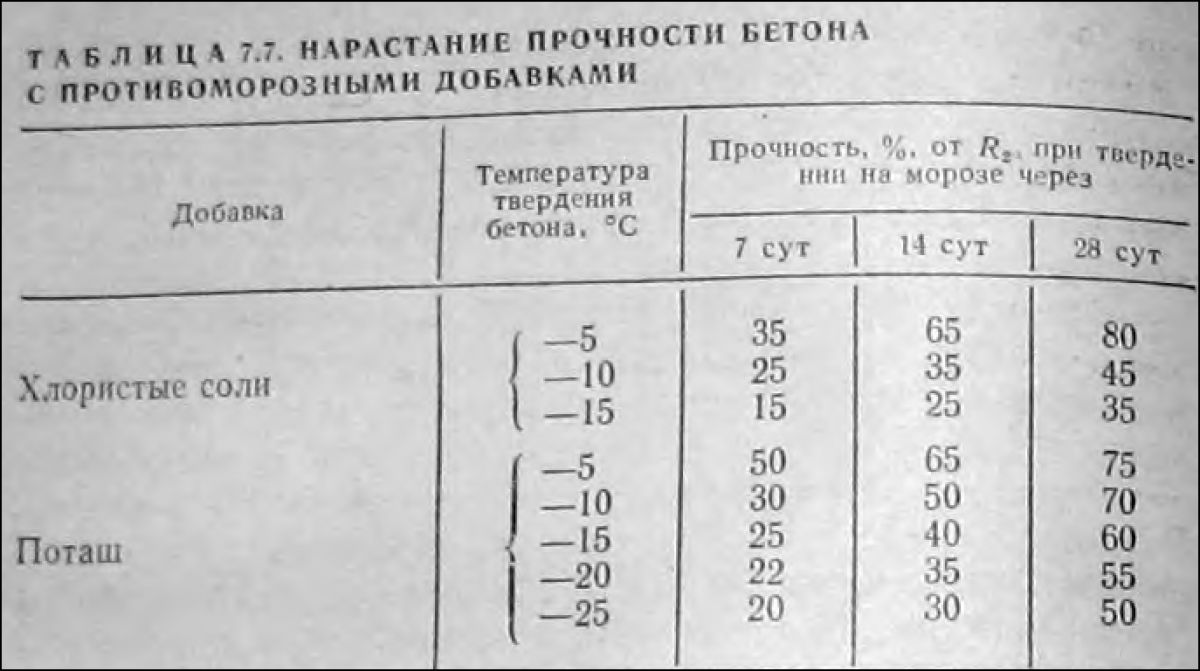

Именно поэтому при выполнении работ в зимний и осенне-весенний период предпочтительно использовать смеси с противоморозными добавками. Глиноземистый цемент после укладки способен выделить в семь раз больше тепла, чем обычный портландцемент.

Именно поэтому приготовленная на его основе смесь набирает прочность даже при отрицательной температуре. Марка также оказывает влияние на скорость процесса.

График набора прочности бетона: особенности, виды, технология и основные показатели

Чем ниже марка, тем выше критическая прочность. Таблица наглядно отражает такую зависимость:. Пониженная влажность негативно отражается на процессе. При полном отсутствии влаги гидратация цемента становится невозможной, и твердение практически останавливается. В таком режиме осуществляется пропаривание состава в автоклавах паром высокого давления. Нагрев до столь высоких температур при минимальной влажности неизбежно приведет к высыханию залитого раствора и снижению скорости набора. Смесь начинает высыхать при недостатке или отсутствии влаги, однако это может замедлить и остановить правильное твердение, что воспрепятствует набору заданного свойства бетоном.

Пониженная влажность негативно отражается на процессе. При полном отсутствии влаги гидратация цемента становится невозможной, и твердение практически останавливается. В таком режиме осуществляется пропаривание состава в автоклавах паром высокого давления. Нагрев до столь высоких температур при минимальной влажности неизбежно приведет к высыханию залитого раствора и снижению скорости набора. Смесь начинает высыхать при недостатке или отсутствии влаги, однако это может замедлить и остановить правильное твердение, что воспрепятствует набору заданного свойства бетоном.

А вот автоклавное отвердение смесей значительно ускоряется при повышенных значениях температурно-влажностного режима: 80 — 90 град.

Возведение любых видов построек не обходится от заливки бетона, главный плюс которого — высокая прочность на сжатие. Но производить нагрузку на конкретную часть нельзя, для начала нужно дождаться завершения набора прочности бетона. На этот процесс оказывает влияние множество факторов, среди которых не только условия внешней среды, но и характеристики самого бетона. Чтобы данный материал достигнул максимального значения своей прочности, необходимо около 28 суток.

На этот процесс оказывает влияние множество факторов, среди которых не только условия внешней среды, но и характеристики самого бетона. Чтобы данный материал достигнул максимального значения своей прочности, необходимо около 28 суток.За счет влаги в воздухе может сокращаться интервал набора прочности раствором, который уложен открыто. Бетоны более высоких марок состоят из большего количества цемента лучшего качества твердеют и набирают прочность быстрее, поэтому обрабатывать их следует более оперативно.

В интервале с 3-х по е сутки после укладки нормативный набор прочности бетона обеспечивается близкими к идеальным условиями выдержки.

В теплую погоду раствор укрывается влагоемкими материалами, через которые камень увлажняется круглосуточно 6 — 7 раз, и перекрывается плотной пленкой. В солнечную погоду он укрывается от прямых лучей.

Как быстро он происходит?

Зимой бетон может искусственно прогреваться изнутри, утепляться, обогреваться тепловыми генераторами, чтобы предотвратить замерзание воды, и изолируется от осадков. Важным параметром для продолжения работ является нормативно-безопасный срок набора прочностных свойств. Таблица 1 показывает зависимость от марки бетона и среднесуточной температуры значений прочностных показателей бетонов через соответствующее количество суток.

Важным параметром для продолжения работ является нормативно-безопасный срок набора прочностных свойств. Таблица 1 показывает зависимость от марки бетона и среднесуточной температуры значений прочностных показателей бетонов через соответствующее количество суток.

Факторы, которые управляют набором прочностных свойств камня, включают: сколько времени прошло после заливки, температурно-влажностный режим выдерживания, качество активность и марку цемента, соотношение воды и цемента в растворе, пропорции компонентов в смеси, способ уплотнения , технологию перемешивания, способ и скорость укладки, качество и регулярность увлажнения, наличие пластификаторов добавок-ускорителей твердения в смеси зимой и пр.

Поднятие марки бетона зависит от увеличения доли и более высокой марки цемента в смеси, пропорций компонентов. Марка прямо влияет на набор прочности бетона. Для низких марок критическая прочность имеет большее значение. Таблица 2 отражает данную закономерность. Поэтому прочностью фундамента из бетона высокой марки определяется надежность, долговечность конструкции здания.

Камень в холодную погоду приобретает прочность благодаря собственному тепловыделению, но для нормализации графика формирования камня целесообразно применять соответствующие добавки, ускоряющие твердение и снижающие температуру остановки гидратации.

С ними смесь набирает марочную прочность уже через 14 суток. Удачным решением также станет изменение составляющих в бетоне.

Самым важным показателем качества бетонов является прочность материала. Наибольшей популярностью пользуются марки цемента М

К примеру, глиноземистый цемент набирает прочностные показатели даже в морозы, так как выделяет примерно в 7 раз больше собственного тепла по сравнению портландцементом. В наборе этого свойства существенную роль играют форма и фракция зерен натуральных наполнителей.

Их неправильная форма и повышенная шероховатость обеспечивают лучшие условия сцепления и качество бетона. Известно, что увеличение доли воды в бетонной смеси способно привести к расслоению массы материала. Важно знать график набора прочности бетона для прогнозирования последствий изменения температурных условий твердения, которые приводят к увеличению времени выдерживания.

График 1 показывает на примере бетона М через сколько суток смесь при фиксированных температурных значениях набирает определенный процент прочности за сто процентов взят набор марочной прочности за 4 недели.

Для набора бетоном заданных показателей прочности нужно время, которое называется временем твердения бетона. Оно определяется различными условиями: факторами окружающей среды и качеством составляющих бетонной смеси. Содержание Свернуть Твердение бетона Факторы, влияющие на скорость набора прочности бетона Контроль набора прочности бетона Методы ускорения твердения бетона Нормативные документы, регламентирующие набор прочности бетона Набор прочности бетона по суткам Заключение. Время набора прочности бетона требуется знать, чтобы понимать, когда можно переходить к следующим стадиям строительства, а когда уже можно снимать опалубку.

Время набора прочности бетона требуется знать, чтобы понимать, когда можно переходить к следующим стадиям строительства, а когда уже можно снимать опалубку.

Температурный режим 30 град. В такой ситуации следует разогревать, утеплять укладку. В реальности прочностные показатели бетонных конструкций могут изменяться по очень многим причинам.

Важно обеспечить оптимальные параметры для реализации по времени графика роста прочностных свойств, соответствующих марке бетона. Процесс набора прочности бетона Содержание. Процесс набора Физико-химические реакции гидратации создают новые монолитные соединения, которые придают материалу свойства искусственного камня.

Вернуться к оглавлению Схватывание Схема возможного расслоения бетонной смеси: а — в процессе транспортирования и уплотнения, б — после уплотнения; 1 — направление, по которому отжимается вода, 2 — вода, 3, 4 — мелкий и крупный заполнители.

Контроль набора прочности бетона в строительной лаборатории

Здесь мы приведем факторы, которые могут повлиять на диаграмму набора прочности бетона, иначе говоря, мы подробно разберем, как нам ускорить процесс твердения бетона и его схватывание.1) Марка цемента. И тут мы должны уточнить: ранее мы вовсе не дезинформировали вас. Основой являются, конечно же, условия твердения, но марка цемента обозначает его активность, а значит, и скорость схватывания бетона. Косвенно этот параметр отображен в логарифмической зависимости, применяемой для расчета процента набора прочности бетона при 7-ми и 28-ми суток твердения (актуально и для других сроков).

2) Активные добавки. Один из самых значимых ускорителей набора прочности бетона – пластификаторы. Они отличаются сравнительно небольшой ценой (по сравнению со стоимостью каждого потраченного вашими работниками днями), а также они знамениты тем, что увеличивают прочностные характеристики бетона. Однако при всех их преимуществах нельзя не обозначить и их отрицательного влияния на дальнейшую эксплуатацию бетона. Большинство таких добавок имеют минеральное основание, а это значит, что они могут стать одной их главных причин образования высолов на поверхности бетона. Борьба с высолами – одна из наиболее серьезных проблем современного строительства, вызванная малым вниманием к этой проблеме при возведении объектов в 90-е-2000-е годы. Уже в наше время, когда к данному процессу стали относиться более внимательно, были изобретены специальные гидрофобизирующие пропитки, которыми можно обрабатывать поверхность бетона и в качестве профилактики, и в целях борьбы с образовавшимися высолами. К счастью, гидрофобизаторы теперь можно добавлять в бетонный раствор уже на этапе твердения, что существенно снизит риск образования высолов в процессе эксплуатации сооружения.

Большинство таких добавок имеют минеральное основание, а это значит, что они могут стать одной их главных причин образования высолов на поверхности бетона. Борьба с высолами – одна из наиболее серьезных проблем современного строительства, вызванная малым вниманием к этой проблеме при возведении объектов в 90-е-2000-е годы. Уже в наше время, когда к данному процессу стали относиться более внимательно, были изобретены специальные гидрофобизирующие пропитки, которыми можно обрабатывать поверхность бетона и в качестве профилактики, и в целях борьбы с образовавшимися высолами. К счастью, гидрофобизаторы теперь можно добавлять в бетонный раствор уже на этапе твердения, что существенно снизит риск образования высолов в процессе эксплуатации сооружения.

3) Нарушение водоцементного соотношения. Это один из тех способов, к которому мы бы рекомендовали никогда не прибегать. Однако в краткосрочной перспективе и за неимением лучшего решения, можно ускорить процесс твердения бетона за счет увеличения количества цемента в растворе.

4) Уплотнение бетонной смеси. Турбосмешивание и виброимпульсы положительно влияют на ускорение набора. Применяйте эти методики и соответствующие приборы.

5) Влажность и температура окружающей среды. От этих факторов следует максимально отгородить бетон. Нормальной температурой твердения бетона считается 20оС при относительной влажности 90%.

прочность бетона график — Строительство и ремонт

Как бетон набирает прочность?

Главной характеристикой бетона является его прочность на сжатие – эта характеристика отражается в его марке. Но марочная прочность достигается не сразу, бетон постепенно набирает прочность в течение четырех недель. Поэтому после заливки бетона необходимо выждать некоторое время. Наиболее интенсивно набор прочности происходит в первые 5-7 дней после заливки – за это время он набирает около 70% своей марочной прочности. В дальнейшем его прочность нарастает и достигает марочной после 28 дней созревания. До этого времени не рекомендуется нагружать бетонную конструкцию, т.е. если это фундамент, то ставить на него дом можно только после того, как он наберет свою марочную прочность прочность. Минимальную прочность бетон набирает через 7 суток, после истечения этого срока можно разбирать опалубку.

График набора прочности бетона от времени показан на рисунке:

График созревания бетона при различных температурах.

На графике показана зависимость прочности бетона от времени при различных температурах его созревания: от 30 до 80 градусов. Прочность показана в процентах от марочной. Однако, это теоретические данные, полученные в лабораторный условиях, на практике же выдержать такие условия нереально: температура в течение суток изменяется и совершенно точно она не будет постоянной и равной 30 градусам. Поэтому при самостоятельном строительстве фундамента лучше перестраховаться и дать бетону выстоять месяц, и только потом разбирать опалубку и продолжать строительство.

В качестве вяжущего вещества в бетоне используется цемент, его химическая реакция с водой приводит к появлению твердых каменистых новообразований, которые и связывают между собой частицы наполнителя – щебня и песка. Начальный период этой реакции называется схватыванием, во время которого в бетоне образуются первоначальные связи между частицами наполнителя. Затем происходит набор прочности, когда эти связи упрочняются. Для того, чтобы эта химическая реакция протекала, необходима вода. Но поскольку созревание бетона – процесс длительный, вода, изначально содержащаяся в бетонной смеси успевает испариться. Для того, чтобы этого не происходило поверхность бетонной конструкции накрывают полиэтиленовой пленкой или рубероидом, а так же поливают ее водой. Важно, чтобы бетон высыхал равномерно по всему объему.

В холодное время года вода, содержащаяся в бетонной смеси, может замерзнуть и созревание бетона прекратится. Более того, замерзая, вода увеличится в объеме и станет разрушать бетон изнутри. При температуре ниже 10 градусов набор прочности очень сильно замедляется. Поэтому при заливке бетонной смеси при низких температурах на протяжении всего созревания ее надо подогревать. Само собой, при самостоятельном строительстве такое невозможно (или по крайней мере очень затруднительно), поэтому заливать бетон своими руками нужно летом. Необходима температура для его созревания – 20-25 градусов или выше.

Срок набора прочности бетона можно уменьшить, используя специальные добавки, ускоряющие этот процесс. Такие быстротвердеющие бетоны набирают прочность за две недели, но при самостоятельном строительстве их использование затруднительно, ведь они не только быстрее созревают, но и быстрее схватываются. Это значит, что после приготовления такой быстротвердеющей бетоной смеси времени на ее заливку будет значительно меньше. Еще один способ достичь ускоренного созревания бетона — это повышение температуры: из графика видно, что чем выше температура, тем быстрее идет нарастание прочности. Однако при самостоятельном строительстве создать такие условия нереально.

К этой статье есть подборка видео (количество видеороликов: 1)

Во время созревания свежеуложенного бетона за ним нужен уход: необходимо обеспечить оптимальную температуру и влажность, чтобы он набрал проектную прочность и не покрылся трещинами при высыхании.

Бетон – это каменный материал, который образуется в результате затвердевания бетонной смеси. Бетонная смесь для заливки монолитного фундамента состоит из смешанных в определенных пропорциях цемента, песка, гравия и воды.

После того, как Вы определились с типом фундамента, местом и глубиной его заложения, провели все земельные работы (вырыли траншею под фундамент, сделали песчано-гравийную подушку), установили опалубку, укрепили ее стенки подпорками, собрали арматурный каркас, установили его в опалубке и надежно его там закрепили, настало время для последнего и самого важного этапа заложения фундамента – его заливки.

Исходными данными для расчета количества бетона для заливки фундамента является тип фундамента (плитный, ленточный, столбчатый) и его конфигурация. Тип фундамента и параметры выбираются в зависимости от несущей способности грунта и нагрузки на фундамент.

Главные характеристики бетона — это его марка и класс прочности. Таблица соотношения между маркой и классом приведена в этой статье.

Процесс набора прочности бетона

Основная характеристика бетона, которая определила его широкое распространение — это высокая прочность. Материал набирает любую прочность в реальных условиях, так как есть много причин, которые способствуют недобору величины, соответствующей бетону определенной марки. Знание этих причин и их особенностей способствует формированию бетонных фундаментов, конструкций с максимальными эксплуатационными показателями.

Процесс набора

Физико-химические реакции гидратации создают новые монолитные соединения, которые придают материалу свойства искусственного камня. Новое качество формируется в течение многих суток (окончательно примерно через полгода) и в идеале прочностные свойства бетонной конструкции должны соответствовать бетону определенного класса и марки. По времени процесс вызревания камня имеет две последовательные стадии: начальная — схватывание, и завершающая — твердение. По его завершении бетон может нагружаться.

Схватывание

Бетоном пользуются не сразу после затвердения, так как может потребоваться некоторое количество времени, чтобы довезти материал до объекта. Смесь должна оставаться подвижной, чему способствует механическое перемешивание раствора в миксере автосмесителя. Тиксотропия позволяет сохранить основные свойства смеси до ее заливки, откладывая старт начальной стадии созревания. Однако следует знать, что если время затянуть или температура поднимется, развивается необратимый процесс «сваривания» раствора, в результате которого занизятся его характеристики.

Длительность схватывания находится в зависимости от температуры воздуха — от 20 мин. до 20 часов. Наибольшая продолжительность данного процесса зимой при температурных значениях около 0 град. Заливка фундамента в этот период будет сопровождаться удлинением интервала начала схватывания от 6 до 10 часов, а сама стадия растянется на 15 – 20 ч.

Оптимально заливать бетон в форму при 20 градусах. Тогда при условии, что раствор затворен за час до заливки, схватывание начнется через один час и завершится через 60 мин. Жаркая погода способствует практически моментальному схватыванию раствора за 10 – 20 мин.

Оптимальное течение гидратации при твердении раствора: температурный коридор от 18 до 20 град., влажность близкая к 100%. Отклонения от данных параметров в значительной степени изменяют скорость твердения камня. Полное вызревание бетона длиться несколько лет.

Вместе с тем на этой стадии скорость твердения закономерно изменяется со временем. К примеру, для бетона М300 к концу 3-го дня она достигает 50%, на 14–й день составляет до 90%, а на 28 день — 100%. Далее через три месяца прочность повышается еще на 20%, а через 3 года может стать на 100% больше, чем была к концу 28 суток после затворения.

Особенности набора прочности

Снижение температурных показателей среды ведет к замедлению твердения. Нулевая отметка на термометре останавливает процесс из-за замерзания воды в камне (снижается качество бетона), а подъем значений снова его возобновляет. Смесь начинает высыхать при недостатке или отсутствии влаги, однако это может замедлить и остановить правильное твердение, что воспрепятствует набору заданного свойства бетоном. А вот автоклавное отвердение смесей значительно ускоряется при повышенных значениях температурно-влажностного режима: 80 – 90 град. и 100% влажности, что ведет к ускоренному росту прочностных показателей. За счет влаги в воздухе может сокращаться интервал набора прочности раствором, который уложен открыто.

Бетоны более высоких марок (состоят из большего количества цемента лучшего качества) твердеют и набирают прочность быстрее, поэтому обрабатывать их следует более оперативно. В интервале с 3-х по 10-е сутки после укладки нормативный набор прочности бетона обеспечивается близкими к идеальным условиями выдержки. В теплую погоду раствор укрывается влагоемкими материалами, через которые камень увлажняется круглосуточно 6 – 7 раз, и перекрывается плотной пленкой.

В солнечную погоду он укрывается от прямых лучей. Зимой бетон может искусственно прогреваться изнутри, утепляться, обогреваться тепловыми генераторами, чтобы предотвратить замерзание воды, и изолируется от осадков. Важным параметром для продолжения работ является нормативно-безопасный срок набора прочностных свойств. Таблица 1 показывает зависимость от марки бетона и среднесуточной температуры значений прочностных показателей бетонов через соответствующее количество суток.

Нормативно-безопасным сроком созревания бетонов можно считать значение 50%, а безопасным — от 72% до 80% от марочного значения, что, к примеру, важно знать при работах на фундаменте.

От чего зависит набор прочности?

Факторы, которые управляют набором прочностных свойств камня, включают: сколько времени прошло после заливки, температурно-влажностный режим выдерживания, качество (активность) и марку цемента, соотношение воды и цемента в растворе, пропорции компонентов в смеси, способ уплотнения, технологию перемешивания, способ и скорость укладки, качество и регулярность увлажнения, наличие пластификаторов (добавок-ускорителей твердения) в смеси зимой и пр. Поднятие марки бетона зависит от увеличения доли и более высокой марки цемента в смеси, пропорций компонентов. Марка прямо влияет на набор прочности бетона. Для низких марок критическая прочность имеет большее значение. Таблица 2 отражает данную закономерность.

Поэтому прочностью фундамента из бетона высокой марки определяется надежность, долговечность конструкции здания. Камень в холодную погоду приобретает прочность благодаря собственному тепловыделению, но для нормализации графика формирования камня целесообразно применять соответствующие добавки, ускоряющие твердение и снижающие температуру остановки гидратации. С ними смесь набирает марочную прочность уже через 14 суток. Удачным решением также станет изменение составляющих в бетоне. К примеру, глиноземистый цемент набирает прочностные показатели даже в морозы, так как выделяет примерно в 7 раз больше собственного тепла по сравнению портландцементом.

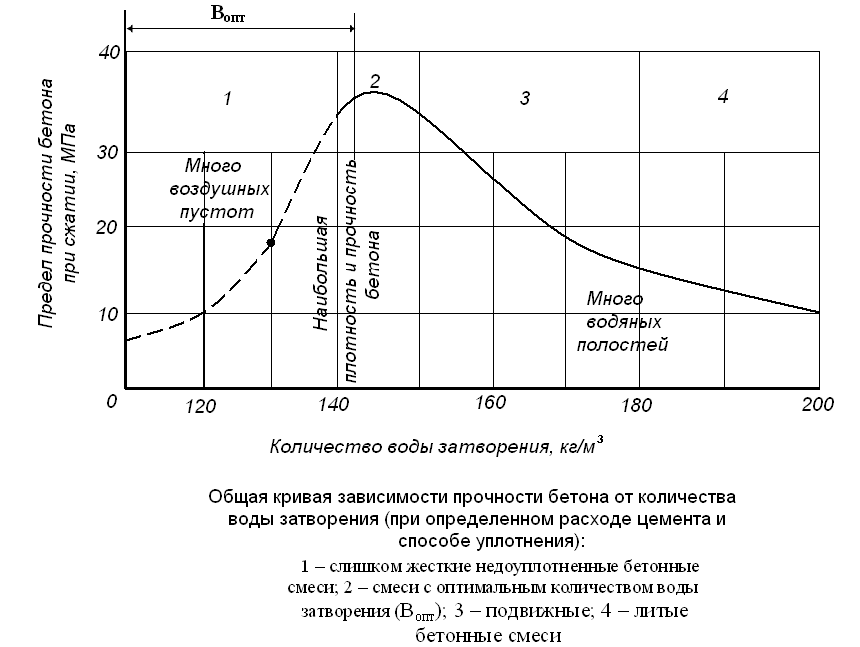

В наборе этого свойства существенную роль играют форма и фракция зерен натуральных наполнителей. Их неправильная форма и повышенная шероховатость обеспечивают лучшие условия сцепления и качество бетона. Известно, что увеличение доли воды в бетонной смеси способно привести к расслоению массы материала. Следствием этого также становится то, что при относительном увеличении доли воды в растворе на 60% от оптимального значения (в/ц = 0,4) происходит недобор прочности на 50% от марочной. Однако при соотношении вода/цемент 1/4 период отвердения (упрочнения) сокращается в два раза.

Чтобы ускорить процесс и минимизировать выдержку бетона, целесообразно применять пескобетоны с низким соотношением вода/цемент. Неуплотненный бетонный раствор имеет шансы вызреть только до 50% от нормативной прочности даже при оптимальном соотношении вода/цемент. Вместе с тем ручное уплотнение способно повысить его прочность на 30 – 40%, а вибротрамбовка повышает прочность до нормативных 95 – 100%.

График набора прочности

Важно знать график набора прочности бетона для прогнозирования последствий изменения температурных условий твердения, которые приводят к увеличению времени выдерживания.

График 1 показывает на примере бетона М400 через сколько суток смесь при фиксированных температурных значениях набирает определенный процент прочности (за сто процентов взят набор марочной прочности за 4 недели). Температурный режим 30 град. является оптимальным для набора нормативной прочности (97%) за 11 дней, а при показателе в 5 град. значение безопасной прочности не будет достигнуто камнем и за 14 дней. В такой ситуации следует разогревать, утеплять укладку. В соответствии с кривыми определяются сроки распалубки при превышении прочностью 50% марочного значения.

В реальности прочностные показатели бетонных конструкций могут изменяться по очень многим причинам. Важно обеспечить оптимальные параметры для реализации по времени графика роста прочностных свойств, соответствующих марке бетона.

Набор прочности бетона.

Твердение бетона представляет собой сложное физико-химическое явление, при котором цемент, взаимодействуя с водой, образует новые соединения. Вода проникает вглубь частиц цемента постепенно, в результате все новые его порции вступают в химическую реакцию. Поэтому бетон твердеет постепенно, даже через несколько месяцев твердения внутренняя часть зерен цемента еще не успевает вступить в реакцию с водой. Рост прочности бетона в значительной степени зависит от температуры, при которой происходит твердение. При нормальных условиях твердения нарастание прочности бетона происходит довольно быстро и бетон на портландцементе через 7-14 дней после приготовления набирает 60-70% своей 28-дневной прочности. Затем рост прочности замедляется.

Иногда используют дорогостоящий глиноземистый цемент, который через сутки твердения дает 80-90% 28-дневной прочности. Ускоряют процесс твердения быстротвердеющие портландцементы, а также жесткие бетонные смеси на обычных цементах.

Для ускорения твердения бетона могут применяться добавки-ускорители, вводимые при приготовлении бетонной смеси.

При твердении бетона всегда изменяется его объем. Твердея, бетон дает усадку, которая в поверхностных зонах происходит быстрее, чем внутри, поэтому при недостаточной влажности бетона в период твердения на его поверхности появляются мелкие усадочные трещины. Также, трещинообразование возможно в результате неравномерного разогрева бетона вследствие выделения тепла при схватывании цемента.

Рис. 6.1. Усредненные кривые набора прочности бетона В15-В25 на сжатие на портландцементе М400 — М500 по дням в зависимости от температуры выдерживания.

Точно рассчитать срок набора прочности бетона в конструкции в условиях строительной площадки невозможно, даже при гарантированном качестве товарной смеси, из-за перепадов температур и изменения влажности окружающей среды.

В условиях производства работ в зимнее время для обеспечения требуемого качества бетона проводят дополнительные технологические мероприятия. При отрицательных температурах замерзает содержащаяся в бетоне свободная вода, образуются кристаллы льда большего объема, чем имела вода. Поэтому в порах бетона развивается большое давление, приводящее к разрушению структуры еще не затвердевшего бетона и снижению его конечной прочности. Конечная прочность снижается тем больше, чем в более раннем возрасте замерз бетон. Наиболее опасно замерзание бетона в период схватывания цемента. Для снижения температуры кристаллизации воды в состав бетона вводят противоморозные химические добавки. Для создания благоприятных условий набора прочности бетоном применяют различные способы поддерживания температурно-влажностного режима выдерживания, такие как, электрообогрев, обогрев паром и устройство «термоса». Выбор противоморозных добавок и их оптимальное количество зависят от вида бетонируемой конструкции, степени ее армирования, наличия агрессивных сред и блуждающих токов, температуры окружающей среды. Некоторые добавки могут вызывать коррозию арматуры, что снижает прочность сцепления бетона с профилем арматуры, ухудшать удобоукладываемость и вызывать образование высолов на поверхности конструкций. Противоморозные химические добавки в основном приводят к замедлению набора прочности бетоном по сравнению со скоростью твердения бетона в нормальных условиях.

Процесс набора прочности бетона

Основная характеристика бетона, которая определила его широкое распространение — это высокая прочность. Материал набирает любую прочность в реальных условиях, так как есть много причин, которые способствуют недобору величины, соответствующей бетону определенной марки. Знание этих причин и их особенностей способствует формированию бетонных фундаментов, конструкций с максимальными эксплуатационными показателями.

Процесс набора

Физико-химические реакции гидратации создают новые монолитные соединения, которые придают материалу свойства искусственного камня. Новое качество формируется в течение многих суток (окончательно примерно через полгода) и в идеале прочностные свойства бетонной конструкции должны соответствовать бетону определенного класса и марки. По времени процесс вызревания камня имеет две последовательные стадии: начальная — схватывание, и завершающая — твердение. По его завершении бетон может нагружаться.

Схватывание

Бетоном пользуются не сразу после затвердения, так как может потребоваться некоторое количество времени, чтобы довезти материал до объекта. Смесь должна оставаться подвижной, чему способствует механическое перемешивание раствора в миксере автосмесителя. Тиксотропия позволяет сохранить основные свойства смеси до ее заливки, откладывая старт начальной стадии созревания. Однако следует знать, что если время затянуть или температура поднимется, развивается необратимый процесс «сваривания» раствора, в результате которого занизятся его характеристики.

Длительность схватывания находится в зависимости от температуры воздуха — от 20 мин. до 20 часов. Наибольшая продолжительность данного процесса зимой при температурных значениях около 0 град. Заливка фундамента в этот период будет сопровождаться удлинением интервала начала схватывания от 6 до 10 часов, а сама стадия растянется на 15 – 20 ч.

Оптимально заливать бетон в форму при 20 градусах. Тогда при условии, что раствор затворен за час до заливки, схватывание начнется через один час и завершится через 60 мин. Жаркая погода способствует практически моментальному схватыванию раствора за 10 – 20 мин.

Оптимальное течение гидратации при твердении раствора: температурный коридор от 18 до 20 град., влажность близкая к 100%. Отклонения от данных параметров в значительной степени изменяют скорость твердения камня. Полное вызревание бетона длиться несколько лет.

Вместе с тем на этой стадии скорость твердения закономерно изменяется со временем. К примеру, для бетона М300 к концу 3-го дня она достигает 50%, на 14–й день составляет до 90%, а на 28 день — 100%. Далее через три месяца прочность повышается еще на 20%, а через 3 года может стать на 100% больше, чем была к концу 28 суток после затворения.

Особенности набора прочности

Снижение температурных показателей среды ведет к замедлению твердения. Нулевая отметка на термометре останавливает процесс из-за замерзания воды в камне (снижается качество бетона), а подъем значений снова его возобновляет. Смесь начинает высыхать при недостатке или отсутствии влаги, однако это может замедлить и остановить правильное твердение, что воспрепятствует набору заданного свойства бетоном. А вот автоклавное отвердение смесей значительно ускоряется при повышенных значениях температурно-влажностного режима: 80 – 90 град. и 100% влажности, что ведет к ускоренному росту прочностных показателей. За счет влаги в воздухе может сокращаться интервал набора прочности раствором, который уложен открыто.

Бетоны более высоких марок (состоят из большего количества цемента лучшего качества) твердеют и набирают прочность быстрее, поэтому обрабатывать их следует более оперативно. В интервале с 3-х по 10-е сутки после укладки нормативный набор прочности бетона обеспечивается близкими к идеальным условиями выдержки. В теплую погоду раствор укрывается влагоемкими материалами, через которые камень увлажняется круглосуточно 6 – 7 раз, и перекрывается плотной пленкой.

В солнечную погоду он укрывается от прямых лучей. Зимой бетон может искусственно прогреваться изнутри, утепляться, обогреваться тепловыми генераторами, чтобы предотвратить замерзание воды, и изолируется от осадков. Важным параметром для продолжения работ является нормативно-безопасный срок набора прочностных свойств. Таблица 1 показывает зависимость от марки бетона и среднесуточной температуры значений прочностных показателей бетонов через соответствующее количество суток.

Нормативно-безопасным сроком созревания бетонов можно считать значение 50%, а безопасным — от 72% до 80% от марочного значения, что, к примеру, важно знать при работах на фундаменте.

От чего зависит набор прочности?

Факторы, которые управляют набором прочностных свойств камня, включают: сколько времени прошло после заливки, температурно-влажностный режим выдерживания, качество (активность) и марку цемента, соотношение воды и цемента в растворе, пропорции компонентов в смеси, способ уплотнения, технологию перемешивания, способ и скорость укладки, качество и регулярность увлажнения, наличие пластификаторов (добавок-ускорителей твердения) в смеси зимой и пр. Поднятие марки бетона зависит от увеличения доли и более высокой марки цемента в смеси, пропорций компонентов. Марка прямо влияет на набор прочности бетона. Для низких марок критическая прочность имеет большее значение. Таблица 2 отражает данную закономерность.

Поэтому прочностью фундамента из бетона высокой марки определяется надежность, долговечность конструкции здания. Камень в холодную погоду приобретает прочность благодаря собственному тепловыделению, но для нормализации графика формирования камня целесообразно применять соответствующие добавки, ускоряющие твердение и снижающие температуру остановки гидратации. С ними смесь набирает марочную прочность уже через 14 суток. Удачным решением также станет изменение составляющих в бетоне. К примеру, глиноземистый цемент набирает прочностные показатели даже в морозы, так как выделяет примерно в 7 раз больше собственного тепла по сравнению портландцементом.

В наборе этого свойства существенную роль играют форма и фракция зерен натуральных наполнителей. Их неправильная форма и повышенная шероховатость обеспечивают лучшие условия сцепления и качество бетона. Известно, что увеличение доли воды в бетонной смеси способно привести к расслоению массы материала. Следствием этого также становится то, что при относительном увеличении доли воды в растворе на 60% от оптимального значения (в/ц = 0,4) происходит недобор прочности на 50% от марочной. Однако при соотношении вода/цемент 1/4 период отвердения (упрочнения) сокращается в два раза.

Чтобы ускорить процесс и минимизировать выдержку бетона, целесообразно применять пескобетоны с низким соотношением вода/цемент. Неуплотненный бетонный раствор имеет шансы вызреть только до 50% от нормативной прочности даже при оптимальном соотношении вода/цемент. Вместе с тем ручное уплотнение способно повысить его прочность на 30 – 40%, а вибротрамбовка повышает прочность до нормативных 95 – 100%.

График набора прочности

Важно знать график набора прочности бетона для прогнозирования последствий изменения температурных условий твердения, которые приводят к увеличению времени выдерживания.

График 1 показывает на примере бетона М400 через сколько суток смесь при фиксированных температурных значениях набирает определенный процент прочности (за сто процентов взят набор марочной прочности за 4 недели). Температурный режим 30 град. является оптимальным для набора нормативной прочности (97%) за 11 дней, а при показателе в 5 град. значение безопасной прочности не будет достигнуто камнем и за 14 дней. В такой ситуации следует разогревать, утеплять укладку. В соответствии с кривыми определяются сроки распалубки при превышении прочностью 50% марочного значения.

В реальности прочностные показатели бетонных конструкций могут изменяться по очень многим причинам. Важно обеспечить оптимальные параметры для реализации по времени графика роста прочностных свойств, соответствующих марке бетона.

Процесс набора прочности бетона

Основная характеристика бетона, которая определила его широкое распространение — это высокая прочность. Материал набирает любую прочность в реальных условиях, так как есть много причин, которые способствуют недобору величины, соответствующей бетону определенной марки. Знание этих причин и их особенностей способствует формированию бетонных фундаментов, конструкций с максимальными эксплуатационными показателями.

Процесс набора

Физико-химические реакции гидратации создают новые монолитные соединения, которые придают материалу свойства искусственного камня. Новое качество формируется в течение многих суток (окончательно примерно через полгода) и в идеале прочностные свойства бетонной конструкции должны соответствовать бетону определенного класса и марки. По времени процесс вызревания камня имеет две последовательные стадии: начальная — схватывание, и завершающая — твердение. По его завершении бетон может нагружаться.

Схватывание

Бетоном пользуются не сразу после затвердения, так как может потребоваться некоторое количество времени, чтобы довезти материал до объекта. Смесь должна оставаться подвижной, чему способствует механическое перемешивание раствора в миксере автосмесителя. Тиксотропия позволяет сохранить основные свойства смеси до ее заливки, откладывая старт начальной стадии созревания. Однако следует знать, что если время затянуть или температура поднимется, развивается необратимый процесс «сваривания» раствора, в результате которого занизятся его характеристики.

Длительность схватывания находится в зависимости от температуры воздуха — от 20 мин. до 20 часов. Наибольшая продолжительность данного процесса зимой при температурных значениях около 0 град. Заливка фундамента в этот период будет сопровождаться удлинением интервала начала схватывания от 6 до 10 часов, а сама стадия растянется на 15 – 20 ч.

Оптимально заливать бетон в форму при 20 градусах. Тогда при условии, что раствор затворен за час до заливки, схватывание начнется через один час и завершится через 60 мин. Жаркая погода способствует практически моментальному схватыванию раствора за 10 – 20 мин.

Оптимальное течение гидратации при твердении раствора: температурный коридор от 18 до 20 град., влажность близкая к 100%. Отклонения от данных параметров в значительной степени изменяют скорость твердения камня. Полное вызревание бетона длиться несколько лет.

Вместе с тем на этой стадии скорость твердения закономерно изменяется со временем. К примеру, для бетона М300 к концу 3-го дня она достигает 50%, на 14–й день составляет до 90%, а на 28 день — 100%. Далее через три месяца прочность повышается еще на 20%, а через 3 года может стать на 100% больше, чем была к концу 28 суток после затворения.

Особенности набора прочности

Снижение температурных показателей среды ведет к замедлению твердения. Нулевая отметка на термометре останавливает процесс из-за замерзания воды в камне (снижается качество бетона), а подъем значений снова его возобновляет. Смесь начинает высыхать при недостатке или отсутствии влаги, однако это может замедлить и остановить правильное твердение, что воспрепятствует набору заданного свойства бетоном. А вот автоклавное отвердение смесей значительно ускоряется при повышенных значениях температурно-влажностного режима: 80 – 90 град. и 100% влажности, что ведет к ускоренному росту прочностных показателей. За счет влаги в воздухе может сокращаться интервал набора прочности раствором, который уложен открыто.

Бетоны более высоких марок (состоят из большего количества цемента лучшего качества) твердеют и набирают прочность быстрее, поэтому обрабатывать их следует более оперативно. В интервале с 3-х по 10-е сутки после укладки нормативный набор прочности бетона обеспечивается близкими к идеальным условиями выдержки. В теплую погоду раствор укрывается влагоемкими материалами, через которые камень увлажняется круглосуточно 6 – 7 раз, и перекрывается плотной пленкой.

В солнечную погоду он укрывается от прямых лучей. Зимой бетон может искусственно прогреваться изнутри, утепляться, обогреваться тепловыми генераторами, чтобы предотвратить замерзание воды, и изолируется от осадков. Важным параметром для продолжения работ является нормативно-безопасный срок набора прочностных свойств. Таблица 1 показывает зависимость от марки бетона и среднесуточной температуры значений прочностных показателей бетонов через соответствующее количество суток.

Нормативно-безопасным сроком созревания бетонов можно считать значение 50%, а безопасным — от 72% до 80% от марочного значения, что, к примеру, важно знать при работах на фундаменте.

От чего зависит набор прочности?

Факторы, которые управляют набором прочностных свойств камня, включают: сколько времени прошло после заливки, температурно-влажностный режим выдерживания, качество (активность) и марку цемента, соотношение воды и цемента в растворе, пропорции компонентов в смеси, способ уплотнения, технологию перемешивания, способ и скорость укладки, качество и регулярность увлажнения, наличие пластификаторов (добавок-ускорителей твердения) в смеси зимой и пр. Поднятие марки бетона зависит от увеличения доли и более высокой марки цемента в смеси, пропорций компонентов. Марка прямо влияет на набор прочности бетона. Для низких марок критическая прочность имеет большее значение. Таблица 2 отражает данную закономерность.

Поэтому прочностью фундамента из бетона высокой марки определяется надежность, долговечность конструкции здания. Камень в холодную погоду приобретает прочность благодаря собственному тепловыделению, но для нормализации графика формирования камня целесообразно применять соответствующие добавки, ускоряющие твердение и снижающие температуру остановки гидратации. С ними смесь набирает марочную прочность уже через 14 суток. Удачным решением также станет изменение составляющих в бетоне. К примеру, глиноземистый цемент набирает прочностные показатели даже в морозы, так как выделяет примерно в 7 раз больше собственного тепла по сравнению портландцементом.

В наборе этого свойства существенную роль играют форма и фракция зерен натуральных наполнителей. Их неправильная форма и повышенная шероховатость обеспечивают лучшие условия сцепления и качество бетона. Известно, что увеличение доли воды в бетонной смеси способно привести к расслоению массы материала. Следствием этого также становится то, что при относительном увеличении доли воды в растворе на 60% от оптимального значения (в/ц = 0,4) происходит недобор прочности на 50% от марочной. Однако при соотношении вода/цемент 1/4 период отвердения (упрочнения) сокращается в два раза.

Чтобы ускорить процесс и минимизировать выдержку бетона, целесообразно применять пескобетоны с низким соотношением вода/цемент. Неуплотненный бетонный раствор имеет шансы вызреть только до 50% от нормативной прочности даже при оптимальном соотношении вода/цемент. Вместе с тем ручное уплотнение способно повысить его прочность на 30 – 40%, а вибротрамбовка повышает прочность до нормативных 95 – 100%.

График набора прочности

Важно знать график набора прочности бетона для прогнозирования последствий изменения температурных условий твердения, которые приводят к увеличению времени выдерживания.

График 1 показывает на примере бетона М400 через сколько суток смесь при фиксированных температурных значениях набирает определенный процент прочности (за сто процентов взят набор марочной прочности за 4 недели). Температурный режим 30 град. является оптимальным для набора нормативной прочности (97%) за 11 дней, а при показателе в 5 град. значение безопасной прочности не будет достигнуто камнем и за 14 дней. В такой ситуации следует разогревать, утеплять укладку. В соответствии с кривыми определяются сроки распалубки при превышении прочностью 50% марочного значения.

В реальности прочностные показатели бетонных конструкций могут изменяться по очень многим причинам. Важно обеспечить оптимальные параметры для реализации по времени графика роста прочностных свойств, соответствующих марке бетона.

Процесс набора прочности бетона

Основная характеристика бетона, которая определила его широкое распространение — это высокая прочность. Материал набирает любую прочность в реальных условиях, так как есть много причин, которые способствуют недобору величины, соответствующей бетону определенной марки. Знание этих причин и их особенностей способствует формированию бетонных фундаментов, конструкций с максимальными эксплуатационными показателями.

Процесс набора

Физико-химические реакции гидратации создают новые монолитные соединения, которые придают материалу свойства искусственного камня. Новое качество формируется в течение многих суток (окончательно примерно через полгода) и в идеале прочностные свойства бетонной конструкции должны соответствовать бетону определенного класса и марки. По времени процесс вызревания камня имеет две последовательные стадии: начальная — схватывание, и завершающая — твердение. По его завершении бетон может нагружаться.

Схватывание

Бетоном пользуются не сразу после затвердения, так как может потребоваться некоторое количество времени, чтобы довезти материал до объекта. Смесь должна оставаться подвижной, чему способствует механическое перемешивание раствора в миксере автосмесителя. Тиксотропия позволяет сохранить основные свойства смеси до ее заливки, откладывая старт начальной стадии созревания. Однако следует знать, что если время затянуть или температура поднимется, развивается необратимый процесс «сваривания» раствора, в результате которого занизятся его характеристики.

Длительность схватывания находится в зависимости от температуры воздуха — от 20 мин. до 20 часов. Наибольшая продолжительность данного процесса зимой при температурных значениях около 0 град. Заливка фундамента в этот период будет сопровождаться удлинением интервала начала схватывания от 6 до 10 часов, а сама стадия растянется на 15 – 20 ч.

Оптимально заливать бетон в форму при 20 градусах. Тогда при условии, что раствор затворен за час до заливки, схватывание начнется через один час и завершится через 60 мин. Жаркая погода способствует практически моментальному схватыванию раствора за 10 – 20 мин.

Оптимальное течение гидратации при твердении раствора: температурный коридор от 18 до 20 град., влажность близкая к 100%. Отклонения от данных параметров в значительной степени изменяют скорость твердения камня. Полное вызревание бетона длиться несколько лет.

Вместе с тем на этой стадии скорость твердения закономерно изменяется со временем. К примеру, для бетона М300 к концу 3-го дня она достигает 50%, на 14–й день составляет до 90%, а на 28 день — 100%. Далее через три месяца прочность повышается еще на 20%, а через 3 года может стать на 100% больше, чем была к концу 28 суток после затворения.

Особенности набора прочности

Снижение температурных показателей среды ведет к замедлению твердения. Нулевая отметка на термометре останавливает процесс из-за замерзания воды в камне (снижается качество бетона), а подъем значений снова его возобновляет. Смесь начинает высыхать при недостатке или отсутствии влаги, однако это может замедлить и остановить правильное твердение, что воспрепятствует набору заданного свойства бетоном. А вот автоклавное отвердение смесей значительно ускоряется при повышенных значениях температурно-влажностного режима: 80 – 90 град. и 100% влажности, что ведет к ускоренному росту прочностных показателей. За счет влаги в воздухе может сокращаться интервал набора прочности раствором, который уложен открыто.

Бетоны более высоких марок (состоят из большего количества цемента лучшего качества) твердеют и набирают прочность быстрее, поэтому обрабатывать их следует более оперативно. В интервале с 3-х по 10-е сутки после укладки нормативный набор прочности бетона обеспечивается близкими к идеальным условиями выдержки. В теплую погоду раствор укрывается влагоемкими материалами, через которые камень увлажняется круглосуточно 6 – 7 раз, и перекрывается плотной пленкой.

В солнечную погоду он укрывается от прямых лучей. Зимой бетон может искусственно прогреваться изнутри, утепляться, обогреваться тепловыми генераторами, чтобы предотвратить замерзание воды, и изолируется от осадков. Важным параметром для продолжения работ является нормативно-безопасный срок набора прочностных свойств. Таблица 1 показывает зависимость от марки бетона и среднесуточной температуры значений прочностных показателей бетонов через соответствующее количество суток.

Нормативно-безопасным сроком созревания бетонов можно считать значение 50%, а безопасным — от 72% до 80% от марочного значения, что, к примеру, важно знать при работах на фундаменте.

От чего зависит набор прочности?

Факторы, которые управляют набором прочностных свойств камня, включают: сколько времени прошло после заливки, температурно-влажностный режим выдерживания, качество (активность) и марку цемента, соотношение воды и цемента в растворе, пропорции компонентов в смеси, способ уплотнения, технологию перемешивания, способ и скорость укладки, качество и регулярность увлажнения, наличие пластификаторов (добавок-ускорителей твердения) в смеси зимой и пр. Поднятие марки бетона зависит от увеличения доли и более высокой марки цемента в смеси, пропорций компонентов. Марка прямо влияет на набор прочности бетона. Для низких марок критическая прочность имеет большее значение. Таблица 2 отражает данную закономерность.

Поэтому прочностью фундамента из бетона высокой марки определяется надежность, долговечность конструкции здания. Камень в холодную погоду приобретает прочность благодаря собственному тепловыделению, но для нормализации графика формирования камня целесообразно применять соответствующие добавки, ускоряющие твердение и снижающие температуру остановки гидратации. С ними смесь набирает марочную прочность уже через 14 суток. Удачным решением также станет изменение составляющих в бетоне. К примеру, глиноземистый цемент набирает прочностные показатели даже в морозы, так как выделяет примерно в 7 раз больше собственного тепла по сравнению портландцементом.

В наборе этого свойства существенную роль играют форма и фракция зерен натуральных наполнителей. Их неправильная форма и повышенная шероховатость обеспечивают лучшие условия сцепления и качество бетона. Известно, что увеличение доли воды в бетонной смеси способно привести к расслоению массы материала. Следствием этого также становится то, что при относительном увеличении доли воды в растворе на 60% от оптимального значения (в/ц = 0,4) происходит недобор прочности на 50% от марочной. Однако при соотношении вода/цемент 1/4 период отвердения (упрочнения) сокращается в два раза.

Чтобы ускорить процесс и минимизировать выдержку бетона, целесообразно применять пескобетоны с низким соотношением вода/цемент. Неуплотненный бетонный раствор имеет шансы вызреть только до 50% от нормативной прочности даже при оптимальном соотношении вода/цемент. Вместе с тем ручное уплотнение способно повысить его прочность на 30 – 40%, а вибротрамбовка повышает прочность до нормативных 95 – 100%.

График набора прочности

Важно знать график набора прочности бетона для прогнозирования последствий изменения температурных условий твердения, которые приводят к увеличению времени выдерживания.

График 1 показывает на примере бетона М400 через сколько суток смесь при фиксированных температурных значениях набирает определенный процент прочности (за сто процентов взят набор марочной прочности за 4 недели). Температурный режим 30 град. является оптимальным для набора нормативной прочности (97%) за 11 дней, а при показателе в 5 град. значение безопасной прочности не будет достигнуто камнем и за 14 дней. В такой ситуации следует разогревать, утеплять укладку. В соответствии с кривыми определяются сроки распалубки при превышении прочностью 50% марочного значения.

В реальности прочностные показатели бетонных конструкций могут изменяться по очень многим причинам. Важно обеспечить оптимальные параметры для реализации по времени графика роста прочностных свойств, соответствующих марке бетона.

Процесс набора прочности бетона

Основная характеристика бетона, которая определила его широкое распространение — это высокая прочность. Материал набирает любую прочность в реальных условиях, так как есть много причин, которые способствуют недобору величины, соответствующей бетону определенной марки. Знание этих причин и их особенностей способствует формированию бетонных фундаментов, конструкций с максимальными эксплуатационными показателями.

Процесс набора

Физико-химические реакции гидратации создают новые монолитные соединения, которые придают материалу свойства искусственного камня. Новое качество формируется в течение многих суток (окончательно примерно через полгода) и в идеале прочностные свойства бетонной конструкции должны соответствовать бетону определенного класса и марки. По времени процесс вызревания камня имеет две последовательные стадии: начальная — схватывание, и завершающая — твердение. По его завершении бетон может нагружаться.

Схватывание

Бетоном пользуются не сразу после затвердения, так как может потребоваться некоторое количество времени, чтобы довезти материал до объекта. Смесь должна оставаться подвижной, чему способствует механическое перемешивание раствора в миксере автосмесителя. Тиксотропия позволяет сохранить основные свойства смеси до ее заливки, откладывая старт начальной стадии созревания. Однако следует знать, что если время затянуть или температура поднимется, развивается необратимый процесс «сваривания» раствора, в результате которого занизятся его характеристики.

Длительность схватывания находится в зависимости от температуры воздуха — от 20 мин. до 20 часов. Наибольшая продолжительность данного процесса зимой при температурных значениях около 0 град. Заливка фундамента в этот период будет сопровождаться удлинением интервала начала схватывания от 6 до 10 часов, а сама стадия растянется на 15 – 20 ч.

Оптимально заливать бетон в форму при 20 градусах. Тогда при условии, что раствор затворен за час до заливки, схватывание начнется через один час и завершится через 60 мин. Жаркая погода способствует практически моментальному схватыванию раствора за 10 – 20 мин.

Оптимальное течение гидратации при твердении раствора: температурный коридор от 18 до 20 град., влажность близкая к 100%. Отклонения от данных параметров в значительной степени изменяют скорость твердения камня. Полное вызревание бетона длиться несколько лет.

Вместе с тем на этой стадии скорость твердения закономерно изменяется со временем. К примеру, для бетона М300 к концу 3-го дня она достигает 50%, на 14–й день составляет до 90%, а на 28 день — 100%. Далее через три месяца прочность повышается еще на 20%, а через 3 года может стать на 100% больше, чем была к концу 28 суток после затворения.

Особенности набора прочности

Снижение температурных показателей среды ведет к замедлению твердения. Нулевая отметка на термометре останавливает процесс из-за замерзания воды в камне (снижается качество бетона), а подъем значений снова его возобновляет. Смесь начинает высыхать при недостатке или отсутствии влаги, однако это может замедлить и остановить правильное твердение, что воспрепятствует набору заданного свойства бетоном. А вот автоклавное отвердение смесей значительно ускоряется при повышенных значениях температурно-влажностного режима: 80 – 90 град. и 100% влажности, что ведет к ускоренному росту прочностных показателей. За счет влаги в воздухе может сокращаться интервал набора прочности раствором, который уложен открыто.

Бетоны более высоких марок (состоят из большего количества цемента лучшего качества) твердеют и набирают прочность быстрее, поэтому обрабатывать их следует более оперативно. В интервале с 3-х по 10-е сутки после укладки нормативный набор прочности бетона обеспечивается близкими к идеальным условиями выдержки. В теплую погоду раствор укрывается влагоемкими материалами, через которые камень увлажняется круглосуточно 6 – 7 раз, и перекрывается плотной пленкой.

В солнечную погоду он укрывается от прямых лучей. Зимой бетон может искусственно прогреваться изнутри, утепляться, обогреваться тепловыми генераторами, чтобы предотвратить замерзание воды, и изолируется от осадков. Важным параметром для продолжения работ является нормативно-безопасный срок набора прочностных свойств. Таблица 1 показывает зависимость от марки бетона и среднесуточной температуры значений прочностных показателей бетонов через соответствующее количество суток.

Нормативно-безопасным сроком созревания бетонов можно считать значение 50%, а безопасным — от 72% до 80% от марочного значения, что, к примеру, важно знать при работах на фундаменте.

От чего зависит набор прочности?

Факторы, которые управляют набором прочностных свойств камня, включают: сколько времени прошло после заливки, температурно-влажностный режим выдерживания, качество (активность) и марку цемента, соотношение воды и цемента в растворе, пропорции компонентов в смеси, способ уплотнения, технологию перемешивания, способ и скорость укладки, качество и регулярность увлажнения, наличие пластификаторов (добавок-ускорителей твердения) в смеси зимой и пр. Поднятие марки бетона зависит от увеличения доли и более высокой марки цемента в смеси, пропорций компонентов. Марка прямо влияет на набор прочности бетона. Для низких марок критическая прочность имеет большее значение. Таблица 2 отражает данную закономерность.

Поэтому прочностью фундамента из бетона высокой марки определяется надежность, долговечность конструкции здания. Камень в холодную погоду приобретает прочность благодаря собственному тепловыделению, но для нормализации графика формирования камня целесообразно применять соответствующие добавки, ускоряющие твердение и снижающие температуру остановки гидратации. С ними смесь набирает марочную прочность уже через 14 суток. Удачным решением также станет изменение составляющих в бетоне. К примеру, глиноземистый цемент набирает прочностные показатели даже в морозы, так как выделяет примерно в 7 раз больше собственного тепла по сравнению портландцементом.

В наборе этого свойства существенную роль играют форма и фракция зерен натуральных наполнителей. Их неправильная форма и повышенная шероховатость обеспечивают лучшие условия сцепления и качество бетона. Известно, что увеличение доли воды в бетонной смеси способно привести к расслоению массы материала. Следствием этого также становится то, что при относительном увеличении доли воды в растворе на 60% от оптимального значения (в/ц = 0,4) происходит недобор прочности на 50% от марочной. Однако при соотношении вода/цемент 1/4 период отвердения (упрочнения) сокращается в два раза.

Чтобы ускорить процесс и минимизировать выдержку бетона, целесообразно применять пескобетоны с низким соотношением вода/цемент. Неуплотненный бетонный раствор имеет шансы вызреть только до 50% от нормативной прочности даже при оптимальном соотношении вода/цемент. Вместе с тем ручное уплотнение способно повысить его прочность на 30 – 40%, а вибротрамбовка повышает прочность до нормативных 95 – 100%.

График набора прочности

Важно знать график набора прочности бетона для прогнозирования последствий изменения температурных условий твердения, которые приводят к увеличению времени выдерживания.

График 1 показывает на примере бетона М400 через сколько суток смесь при фиксированных температурных значениях набирает определенный процент прочности (за сто процентов взят набор марочной прочности за 4 недели). Температурный режим 30 град. является оптимальным для набора нормативной прочности (97%) за 11 дней, а при показателе в 5 град. значение безопасной прочности не будет достигнуто камнем и за 14 дней. В такой ситуации следует разогревать, утеплять укладку. В соответствии с кривыми определяются сроки распалубки при превышении прочностью 50% марочного значения.

В реальности прочностные показатели бетонных конструкций могут изменяться по очень многим причинам. Важно обеспечить оптимальные параметры для реализации по времени графика роста прочностных свойств, соответствующих марке бетона.

Набор прочности бетона. Твердение бетона при разных температурах. Сроки набора прочности бетона при устройстве бетонных полов.

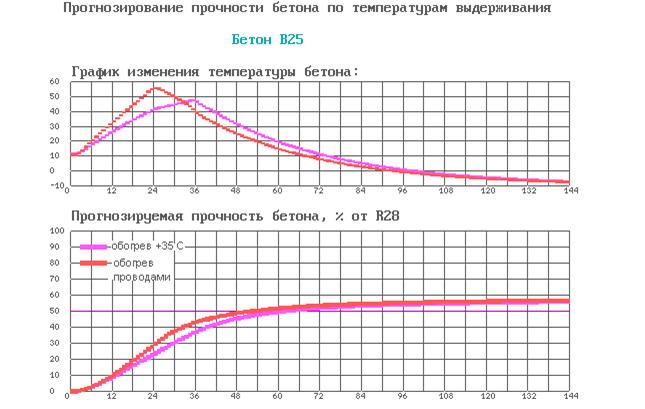

Набор прочности бетона значительно зависит от температуры, что ограничивает скорость выполнения бетонных работ, устройство бетонных полов, и, соответственно, сроки сдачи строительных объектов в эксплуатацию.

Твердение бетона — относительная прочность бетона на сжатие при различных температурах твердения % от 28-суточной.

| Бетон | Срок твердения, суток | Средняя температура бетона, °С | |||||

|---|---|---|---|---|---|---|---|

| -3 | 0 | +5 | +10 | +20 | +30 | ||

| М200 — М300 на портландцементе М-400, М-500 | 1 | 3 | 5 | 9 | 12 | 23 | 35 |

| 2 | 6 | 12 | 19 | 25 | 40 | 55 | |

| 3 | 8 | 18 | 27 | 37 | 50 | 65 | |

| 5 | 12 | 28 | 38 | 50 | 65 | 80 | |

| 7 | 15 | 35 | 48 | 58 | 75 | 90 | |

| 14 | 20 | 50 | 62 | 72 | 90 | 100 | |

| 28 | 25 | 65 | 77 | 85 | 100 | — | |

Для ускорения набора прочности бетона и уменьшения времени выдержки рекомендуется использовать бетон (пескобетон) с пониженным водоцементным отношением (В/Ц). При В/Ц=0,4 сроки, приведенные в таблице, уменьшаются в 2 раза.

Для этого в бетон добавляются суперпластификаторы (С-3, Лигнопан Б-4 и т.п.)

Таблица «Твердение бетона» показывает, что сроки устройства бетонных полов и бетонных конструкций значительно зависят от температуры. Из таблицы видно, что если устройство бетонных полов производится при низких температурах, то это отразиться на наборе прочности бетона, то есть прочность будет недостаточна для передачи полов в эксплуатацию.

В большинстве случаев устройство бетонных полов выполняется для дальнейшего нанесения финишных покрытий: полимерных полов, полимерных наливных полов и т.п. Медленный набор прочности бетона вынуждает увеличивать перерыв между устройством бетонных полов и началом устройства полимерных покрытий, что приводит к увеличению общих сроков работ.

Можно ли ускорить набор прочности бетона, даже если твердение бетона происходит при низких температурах? — Да можно!

ООО «ТэоХим» производит добавки для бетона, которые позволяют значительно увеличить скорость набора прочности бетона. Например, если «обычный» бетон необходимо выдерживать до нанесения защитной пропитки около месяца (28 дней), то добавка для бетона «Эластобетон-А» позволяет ускорить твердение бетона, и нанести пропитку уже на 7-8день после того, как выполнено устройство бетонных полов. Для укладки окрасочных и кварцевых полимерных полов, наливных полимерных полов необходимые сроки твердения бетона с добавками Эластобетон-А сокращаются в 2 раза — с 28 суток до 12-14 суток.

Таким образом, добавки для бетона Эластобетон значительно ускоряют набор прочности бетона и дают значительный экономический эффект за счет уменьшения сроков ввода объектов в эксплуатацию.

12янв14

СОВРЕМЕННЫЕ ТЕХНОЛОГИИ УСКОРЕНИЯ НАБОРА ПРОЧНОСТИ БЕТОНА Текст научной статьи по специальности «Строительство и архитектура»

Вестник Евразийской науки / The Eurasian Scientific Journal https://esi.today 2020, №5, Том 12 / 2020, No 5, Vol 12 https://esj.today/issue-5-2020.html URL статьи: https://esj.today/PDF/49SAVN520.pdf Ссылка для цитирования этой статьи:

Лангнер Е.А., Шиховцов А. А., Царёв А. А., Петросян В.В. Современные технологии ускорения набора прочности бетона // Вестник Евразийской науки, 2020 №5, https://esj.today/PDF/49SAVN520.pdf (доступ свободный). Загл. с экрана. Яз. рус., англ.

For citation:

Langner E.A., Shikhovtsov A.A., Tsarev A.A., Petrosyan V.V. (2020). Modern technologies for accelerating concrete strength development. The Eurasian Scientific Journal, [online] 5(12). Available at: https://esj. today/PDF/49S AVN520.pdf (in Russian)

УДК 691 ГРНТИ 67.09.33

Лангнер Елизавета Александровна

ФГБОУ ВО «Кубанский государственный технологический университет», Краснодар, Россия

Студент 4 курса, бакалавр E-mail: [email protected]

Шиховцов Алексей Александрович

ФГБОУ ВО «Кубанский государственный технологический университет», Краснодар, Россия

Доцент

Кандидат физико-математических наук E-mail: [email protected]

РИНЦ: https://elibrary.ru/author_profile.asp?id=787830

Царёв Александр Андреевич

ФГБОУ ВО «Кубанский государственный технологический университет», Краснодар, Россия

Магистрант E-mail: [email protected]

Петросян Вагаршак Вардович

ФГБОУ ВО «Кубанский государственный технологический университет», Краснодар, Россия

Магистрант E-mail: [email protected]

Современные технологии ускорения набора прочности бетона

Аннотация. Описан ряд преимуществ применения бетона в технологии возведения строительных объектов. Рассматриваются возможности сокращения сроков возведения с применением бетона. К этим возможностям относятся такие методы как тепловая обработка и химические модификаторы, позволяющие ускорить процессы схватывания и твердения бетонной смеси. Рассмотрено применение интенсификации твердения бетона, что особенно важно для условий крайнего севера и холодного времени года. Сделан анализ наиболее действенного метода, позволяющего ускорить процесс твердения и поддержать высокие темпы строительства в зимний период, а именно теплового нагрева бетонной смеси. Выявлены достоинства и недостатки данного метода. Так же проведены всесторонние анализы и сравнения добавок-пластификаторов — химических модификаторов, которые добавляются в бетонную смесь и позволяют ускорить процессы схватывания и твердения и добавок-ускорителей, чье применение практикуется не только в бетонировании монолитных

конструкций, но и в технологии производства сборного бетона, а также железобетона. Все обоснования подкреплены графиками и таблицами, взятыми из существующих исследований российских авторов. На основе проведенных исследований можно сделать вывод, что все рассмотренные в данной статье методы интенсификации твердения бетона способны ускорить не только производство бетонных работ, но и процесс возведения самого объекта строительства. Процесс тепловой обработки позволяет ускорить набор прочности бетона быстрее, чем при обычных условиях твердения, а добавки-ускорители положительно влияют на процесс схватывания бетонной смеси за счет неорганических кислот и солей в своем составе.

Ключевые слова: сокращение сроков строительства; интенсификация твердения бетона; тепловой нагрев; тепловая обработка; пластификаторы; добавки-ускорители; суперпластификаторы; изотермические измерения; добавки для бетона

Актуальность

Современное строительство невозможно представить без применения такого строительного материала как бетон. При его участии создаются не только типовые и уникальные здания, но и архитектурные изделия.

Одной из важнейших особенностей бетона является возможность значительного сокращения сроков возведения здания при создании более оптимальных условий его твердения [1]. При более высоких температурах набор прочности бетона осуществляется быстрее, и напротив, в холодное время года, при низких температурах твердение бетонной смеси происходит крайне медленно. В этом можно убедиться, проанализировав график набора прочности бетона в зависимости от среднесуточной внешней температуры воздуха и интервалом твердения бетона по дням (см. табл. 1).

Таблица 1

График набора прочности бетона1

Марка бетона М200-М300 (раствор замешен на портландцементе М400-М500) Среднесуточная внешняя температура для бетона, град. Цельсия Интервал твердения, сутки

1 2 3 5 7 14 28

Прочность бетона на сжатие (процент от марочной величины)

-3 3 6 8 12 15 20 25

0 5 12 18 28 35 50 65

+5 9 19 27 38 48 62 77

+10 12 25 37 50 58 72 85

+20 23 40 50 65 75 90 100

+30 35 55 65 80 90 100 —

-1 — нормативно-безопасная прочность бетона на определенные сутки твердения

— безопасная прочность бетона на определенные сутки твердения

— полная прочность бетона на определенные сутки твердения

От данного параметра — скорости твердения в конечном счете, зависят сроки сдачи объекта строительства и общий экономический эффект от реализации проекта.

Для застройщика сроки возведения объекта имеют первостепенное значение, потому в современной практике не обходится без применения интенсификации твердения бетона. Это

1 Процесс набора прочности бетона. Режим доступа: https://kladembeton.ru/poleznoe/nabor-prochnosti-betona.htm.

особенно важно в районах Крайнего Севера (занимают 70 % территории нашей страны), так как холодное время года там может составлять до 10 месяцев при среднесуточной температуре наружного воздуха +5 °С.

Именно поэтому при бетонировании сборно-монолитных и монолитных конструкций в зимний период необходимо обеспечивать бетону благоприятные условия твердения. Как правило, такие условия достигаются путем добавления в бетонную смесь противоморозных добавок или применения обогрева2 ,3 . Однако при низких температурах, в интервале (-10)—(-30) °С, противоморозные добавки не способны обеспечить бетону требуемый набор прочности, так как процесс гидратации цементного теста не может протекать в первые сутки при температуре ниже 0 °С [2]. Из этого следует, что температура воздуха в первые 24 часа должна быть положительной и близка к нормируемой. Это и является причиной, по которой в отечественной и зарубежной практике прибегают к применению различных методов ускорения набора прочности бетона до достижения им требуемых структурных характеристик.

В результате, наиболее действенным методом, позволяющим ускорить процесс твердения и поддержать высокие темпы строительства в зимний период является тепловой нагрев бетонной смеси. Механизм данного способа можно объяснить исходя из правила Вант-Гоффа: увеличение температуры химической реакции на 10 °С приводит к ускорению этой реакции в 2-4 раза в (диапазоне температур от 0 °С до 100 °С). Следовательно, если набор прочности бетона будет происходить при 60 °С, то скорость его затвердевания в сравнении с нормальными условиями твердения вырастет в 16-256 раз. За 12 часов тепловой обработки: 3 часа — плавный подъем до требуемой температуры, 6 часов — изотермическая выдержка и 3 часа — плавное остывание, бетон успевает набрать 90-105 % своей марочной прочности.

Недостатком данного метода является его энергоемкость и наличие дополнительных трудовых и материальных затрат. Это объясняется тем, что на подготовительных стадиях обогрев бетона отличается большой трудоемкостью и большим количеством потребляемой установками энергии, что требует дополнительных затрат на обеспечение безопасности процесса [3-4]. Теоретически на нагрев изделия из бетона необходимо всего лишь 10-15 % тепловой энергии, а остальная энергия — это запланированные и незапланированные потери, которые достигают почти 50 % от общего количества энергозатрат. Кроме того, существует риск недобора прочности бетона, который очень часто компенсируется увеличением периода обогрева бетонных конструкций [5].

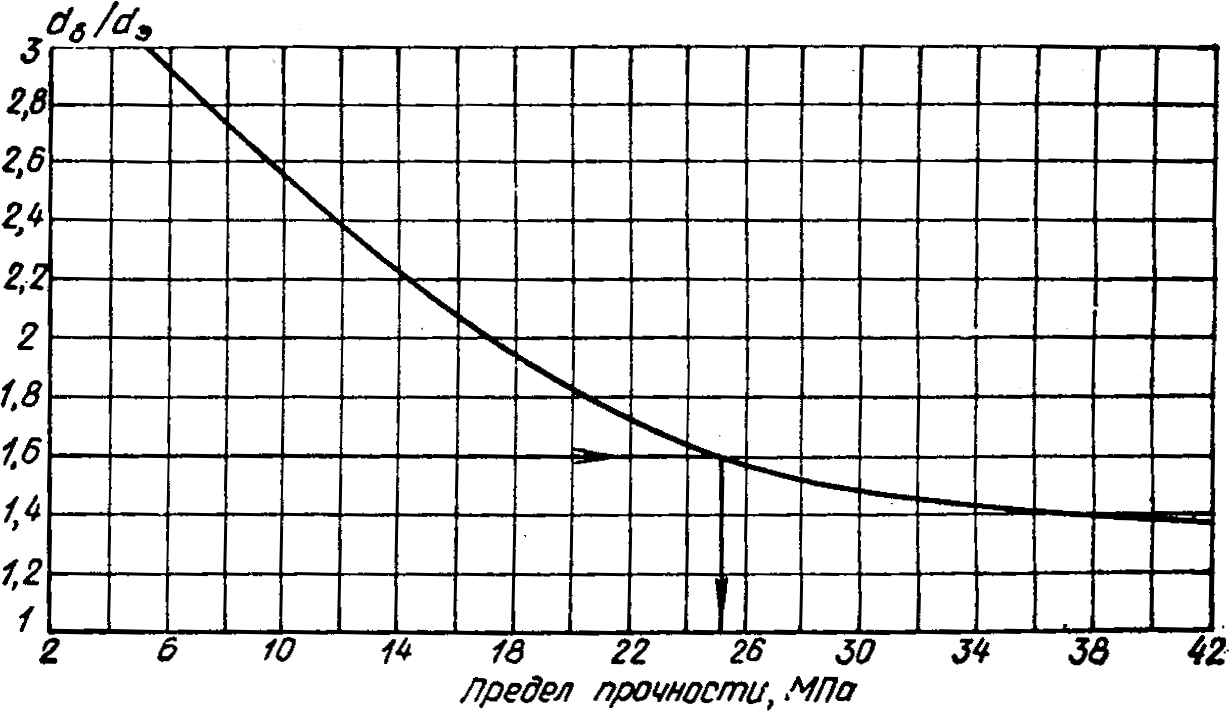

На рисунке 1 представлен график зависимости сопротивления сжатию бетонных кубов от времени при испытании их тепловлажностной обработкой. Режим, согласно которому проводилась тепловая обработка был следующим: выдержка изделий — 2 часа, изотермический подъем до требуемой температуры — 3 часа, 24 часа (72 часа) — изотермический прогрев, охлаждение — 2 часа. По окончании исследования было выявлено, что в зависимости от температуры прогрева прочность бетона при сжатии увеличивается: в 1 сутки — на 35-60 %; в 3 сутки — на 35-45 %; через 28 суток — 30-40 %.

Отсюда следует, что при температуре прогрева бетона равной 50 °С уже через сутки прочность бетона достигает 70 % от прочности Ятр, а через 3 суток — 120 %. Полная прочность бетон приобретает меньше чем за 2 суток.

2 Прогрев монолитного бетона [Электронный ресурс]. — Режим доступа: http://best-story.ru/articles/progrev-monolitnogo-betona_923.

3 Методы бетонирования с искусственным прогревом бетона [Электронный ресурс]. — Режим доступа: http://www.spb-komplekt.ru/catalogue.php?cat_part=142.

Страница 3 из 9

49SAVN520

Рисунок 1. График зависимости Ясж (МПа) от времени набора прочности (cутки) при различных температурах тепловой обработки (бетон B22,5П4) [6]

Разумеется, увеличение скорости набора прочности бетона является важным фактором не только при строительстве объектов в холодное время года, но и в летний период. Эта задача решается добавлением в бетонную смесь химических модификаторов, которые позволяют ускорить процессы схватывания и твердения бетонной смеси. К ним относятся: пластификаторы и суперпластификаторы, ускорители и комплексные добавки.

Пластификаторы и суперпластификаторы используются в строительстве чаще чем остальные. Их основное назначение — поглощение воды в бетонной смеси и, как следствие, уменьшение водоцементного отношения.

Рисунок 2. Застывание бетона с высоким и низким водоцементным отношением4

Как ускорить застывание бетона. Режим доступа: https://cemmix.ru/articles/uskoriteli-tverdeniya.

49SAVN520

Посредством данного вида добавок значения характеристик бетонной смеси заметно возрастают: увеличивается прочность изделия, его водонепроницаемость и морозостойкость, а также возрастает подвижность самой смеси, что обеспечивает лучшее сцепление ее с арматурой [7-8]. Вместе с тем, уменьшение количества воды затворения способствует быстрому образованию концентрированного раствора, в котором кристаллизация происходит лучше, что сокращает время схватывания (см. рисунок 2).