4. Виды коррозии бетона в жидкой агрессивной среде

Коррозионная стойкость — способность материала противостоять действию агрессивных сред (коррозии).

Коррозия (от лат. corrosio — разъедание) — разрушение материалов вследствие химического или электрохимического взаимодействия со средой.

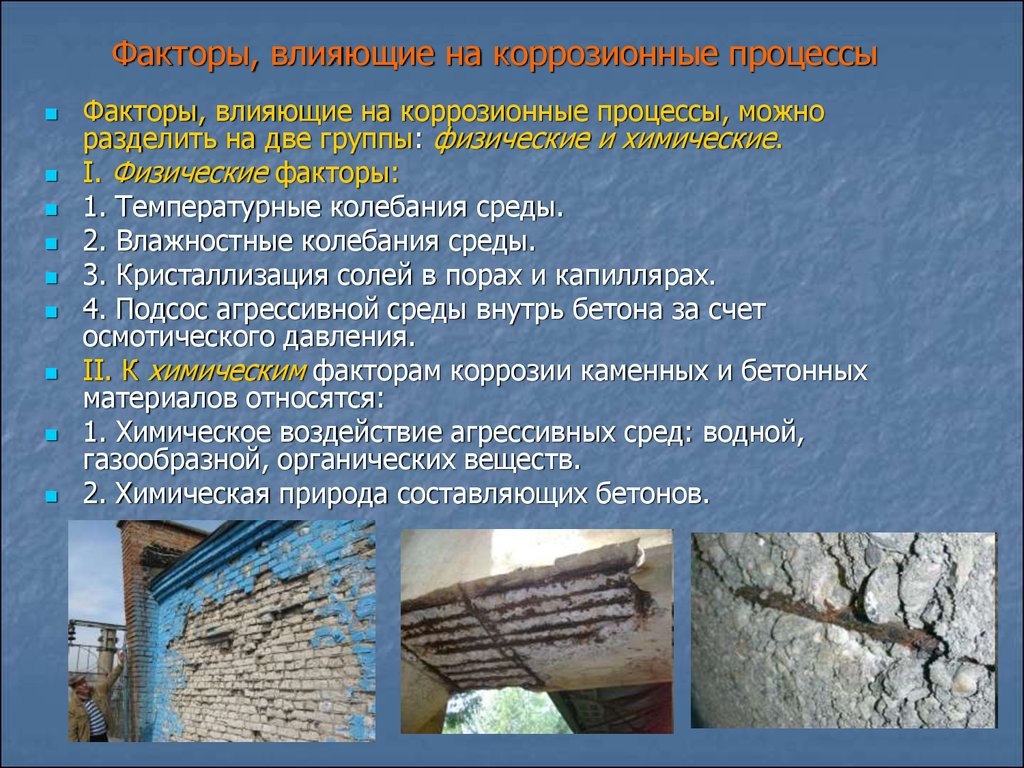

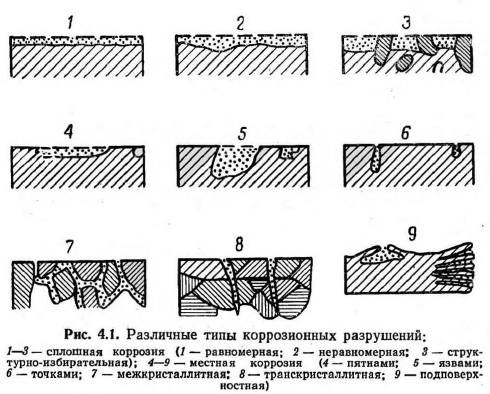

Коррозия строительных материалов различается по виду коррозионной среды, характеру разрушения и процессам, происходящим в них [2].

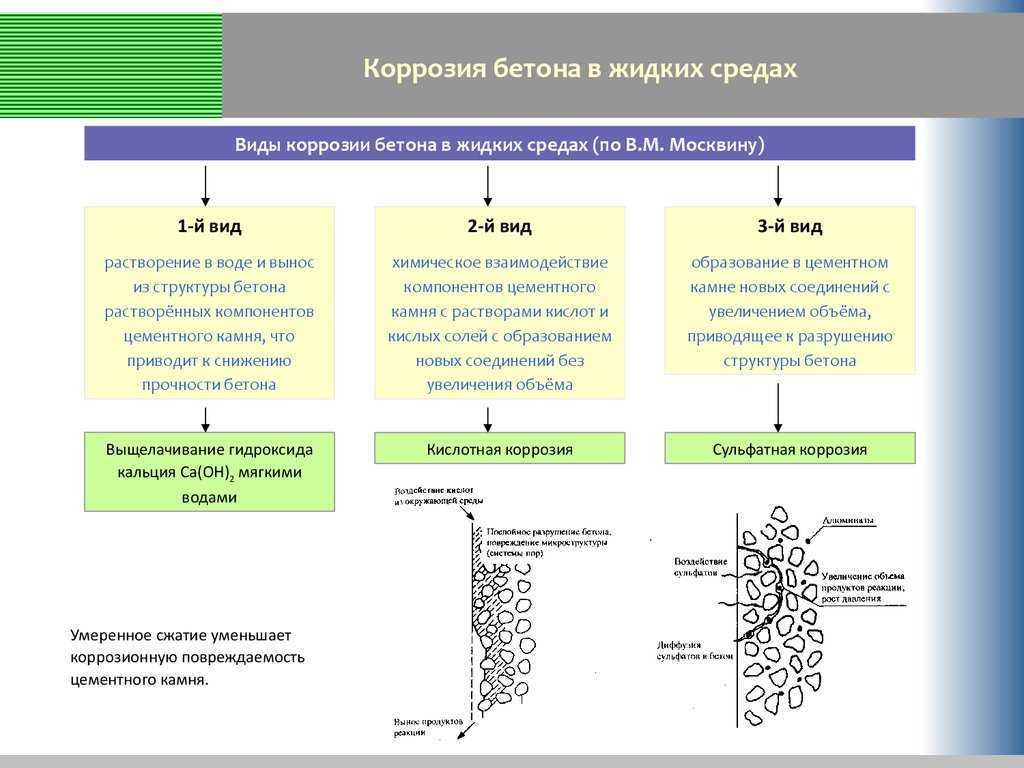

В

1952 г. В. М. Москвиным была предложена

классификация основных видов коррозии

[3]. На основе полученных экспериментальных

данных и накопленного опыта эксплуатации

многочисленные процессы, протекающие

при коррозии бетона, были разделены на

три основных вида, в пределах каждого

из которых процессы коррозии объясняются

основными ведущими признаками. В коррозии

I вида объединены все те процессы

коррозии, которые возникают в бетоне

при действии мягких вод, когда составные

части цементного камня растворяются и

уносятся протекающей водой.

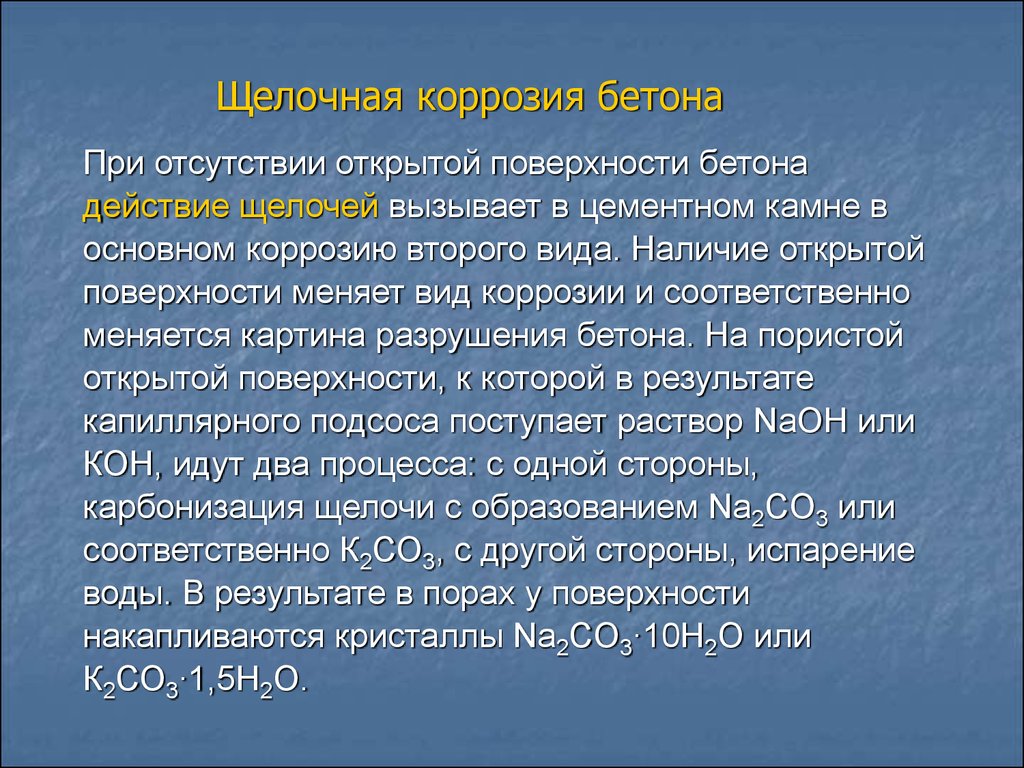

К коррозии II вида относятся те процессы коррозии, которые развиваются в бетоне при действии вод, содержащих химические вещества, вступающие в реакцию с составляющими цементного камня. Продукты реакции при этом либо легко растворяются и уносятся водой, либо в виде аморфной массы, не обладающей вяжущими свойствами, остаются на месте реакции. К этой группе относятся процессы, возникающие при действии кислот, магнезиальных солей.

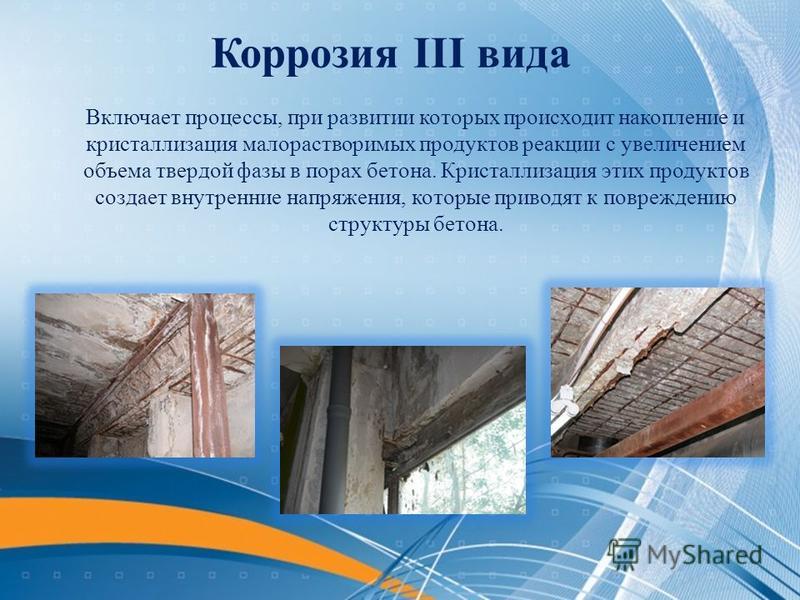

К

коррозии III вида относятся те процессы

коррозии, при развитии которых в порах

и капиллярах бетона происходит накопление

малорастворимых солей, кристаллизация

которых вызывает возникновение

значительных напряжений в стенках пор

и капилляров и приводит к разрушению

структурных элементов бетона. Сюда

могут быть отнесены процессы коррозии

при действии сульфатов, когда разрушение

бетона вызывается ростом кристаллов

гидросульфо-алюмината кальция.

В естественных условиях редко встречается один вид коррозии и один из них является ведущим.

Коррозия I вида наиболее опасна в тонкостенных конструкциях и конструкциях, работающих под напором воды, когда составные части цементного камня могут растворяться и вымываться водой. ‘Наличие в воде солей, не вступающих в реакцию с цементным камнем, увеличивает растворимость продуктов гидратации цементного клинкера и ускоряет процесс коррозии. Наиболее легко растворимым продуктом гидратации цемента является гидроксид кальция, выщелачивание которого ведет к гидролизу цементного клинкера. В первую очередь происходит разрушение многоосновных соединений типа трехкальциевого и двухкальциевого гидросиликатов, а затем уже низкоосновных соединений (например, СаО-SiO2-А12

Выщелачивание

гидроксида кальция из бетона приводит

к потере прочности растворной части

бетона. При потере бетоном 33%. СаО

наступает его разрушение. Скорость

коррозии прямо пропорциональна скорости

течения воды, омывающей бетон, но до

определенных пределов. При больших

скоростях течения воды рост интенсивности

выщелачивания уже больше зависит от

скорости отвода СаО с поверхности

бетона. Существенное влияние на протекание

процессов коррозии I вида оказывает

химический состав воды-среды. Присутствие

в воде солей, даже не вступающих в реакцию

с элементами цементного камня, но

повышающих ионную силу раствора,

увеличивает выщелачивание СаО. Присутствие

в растворе солей кальция (СаНСОз, СаСОз)

снижает скорость выщелачивания, поэтому

карбонизация бетона Са(ОН) 2 + СО2 =

СаСОз + Н2O

будет способствовать уменьшению скорости

развития коррозии I вида.

При потере бетоном 33%. СаО

наступает его разрушение. Скорость

коррозии прямо пропорциональна скорости

течения воды, омывающей бетон, но до

определенных пределов. При больших

скоростях течения воды рост интенсивности

выщелачивания уже больше зависит от

скорости отвода СаО с поверхности

бетона. Существенное влияние на протекание

процессов коррозии I вида оказывает

химический состав воды-среды. Присутствие

в воде солей, даже не вступающих в реакцию

с элементами цементного камня, но

повышающих ионную силу раствора,

увеличивает выщелачивание СаО. Присутствие

в растворе солей кальция (СаНСОз, СаСОз)

снижает скорость выщелачивания, поэтому

карбонизация бетона Са(ОН) 2 + СО2 =

СаСОз + Н2O

будет способствовать уменьшению скорости

развития коррозии I вида.

Стойкость

бетона может быть повышена путем введения

в цемент активной гидравлической добавки

(трепела, трасса и др.), которая способна

связывать Са(ОН)2 в нерастворимые соединения, уменьшая

тем самым степень выщелачивания СаО. Кроме того, добавки снижают

водонепроницаемость бетона. Необходимо

отметить, что пуццолановый портландцемент

будет более стоек при коррозии I вида

только в том случае, если исключено

совместное действие мороза и воды.

Кроме того, добавки снижают

водонепроницаемость бетона. Необходимо

отметить, что пуццолановый портландцемент

будет более стоек при коррозии I вида

только в том случае, если исключено

совместное действие мороза и воды.

Для повышения стойкости бетона при коррозии I вида используют: 1) бетоны повышенной плотности; 2) естественную или искусственную карбонизацию поверхностного слоя бетона; 3) специальные цементы, в частности пуццолановые; 4) гидроизоляцию поверхности бетона; 5) облицовку или пропитку бетона, и т. д.

При

коррозии II вида последовательность

разрушения бетона отсутствует. В

поверхностных слоях бетона, соприкасающихся

с внешней средой, идет разрушение

структурных элементов гидратированного

цементного камня, а иногда и негидратированных

зерен цементного клинкера. Новообразования

не обладают вяжущими свойствами и

достаточной плотностью, чтобы

воспрепятствовать дальнейшему

проникновению агрессивной среды. Они

смываются, растворяются и обнажают

более глубокие слои бетона.

Наиболее часто встречающаяся при действии природных вод коррозия бетона — коррозия под действием углекислых вод. Углекислота Н2С03 присутствует, как правило, во всех водах. Источником обогащения воды углекислотой являются биохимические процессы, протекающие в воде и в почве.

Углекислота имеет две ступени диссоциации:

Н2СOз = Н++НСO3

НСO3 = Н++СO32-

Н2СO3 = Н++ НСO3— = 2Н++ СO32-.

Увеличение

в растворе ионов водорода Н+ смещает равновесие реакции, при этом

НСОз—=

Н2СОз,

а СОз2- = НСОз+ . Уменьшение ионов водорода приводит,

наоборот, к образованию НСОз— и СO32- из углекислоты. Для устойчивого состояния

НСОз— в растворе необходимо наличие некоторого

количества СО2. Вода, в которой Н+,

СОз— и НСОз— находятся в равновесном состоянии, не

способна растворять карбонатную пленку,

т. е. по отношению к цементному камню

она не агрессивна. Увеличение СО

Вода, в которой Н+,

СОз— и НСОз— находятся в равновесном состоянии, не

способна растворять карбонатную пленку,

т. е. по отношению к цементному камню

она не агрессивна. Увеличение СО

Присутствие

в растворе ионов (Сl+,

Na+ и др.), не участвующих в реакции, увеличивает

ионную силу раствора, ускоряет реакцию,

способствуя растворению большого

количества СаНСОз. В том случае, если

на бетон действует стоячая или медленно

движущаяся вода, на поверхности бетона

устанавливается карбонатное равновесие,

т. е. разрушение замедляется. При быстром

течении воды замедление реакции

вызывается уменьшением реагирующих

поверхностей, уменьшение ионов ОН~ в

растворе способствует переводу СаНСОз

в СаСОз, который выпадает в осадок. Чем

выше концентрация ОН~ внутри цементного

камня, тем выше скорость его разрушения

при быстром обмене агрессивной воды у

поверхности.

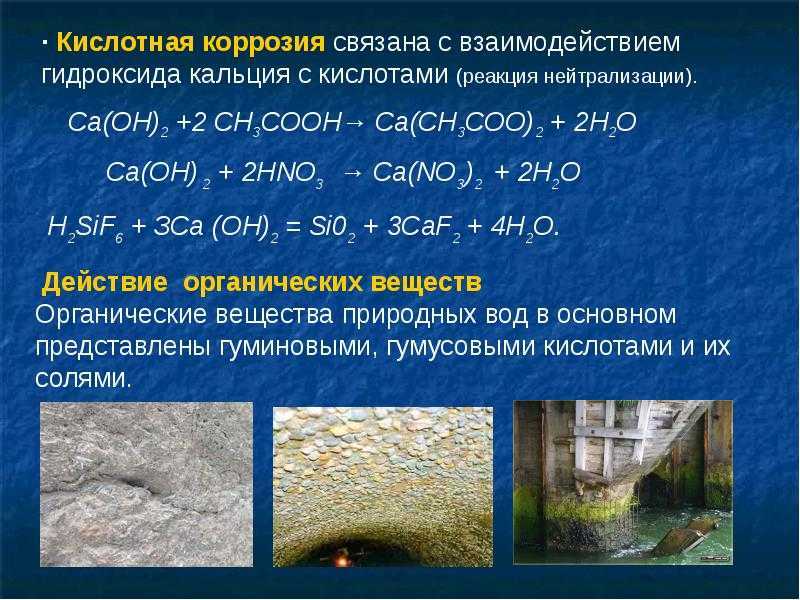

Действие на бетон неорганических кислот также вызывает в бетоне процессы коррозии II вида, которые могут переходить в коррозию I вида, вызывая полное разрушение цементного камня бетона:

Са(ОН)2+2НС1(Н25O4) 2НNO3 и др.)→

СаС12[Са8O4, Са(NO3)2 и др.]+2Н2O

В

зависимости от вида кислоты в процессе

реакции образуются различные соли.

Скорость разрушения цементного камня

будет зависеть от растворимости солей

кальция. При большой растворимости

продуктов реакции быстрее протекает

разрушение цементного камня. Скорость

коррозии в этом случае ограничивается

реакционной емкостью агрессивной среды,

скоростью ее обмена на поверхности

бетона и размером поверхности

соприкосновения среды и цементного

камня. Если продукты реакции малорастворимы,

то, оставаясь на месте реакции, т. е. на

поверхности бетона, они закрывают доступ

агрессивной среды к внутренним слоям

цементного камня, замедляя скорость

коррозии.

Существенную роль в развитии процесса коррозии бетона II вида играет скорость обмена раствора у поверхности цементного камня.

При малых скоростях бетона и малых концентрациях кислот (рН>4) взаимодействие кислоты с гидроокисью кальция протекает полностью:

2НС1+Са (ОН)2 = СаС12+2Н2O.

После этого раствор нейтрализуется, происходит растворение Са(ОН)2, образуется СаСОз и далее процесс коррозии II вида сменяется процессом коррозии I вида. При больших скоростях ограничивающими факторами скорости коррозии являются размер поверхности соприкосновения агрессивного раствора и цементного камня и скорость притока агрессивной среды.

Ко

II виду коррозии бетона относится также

действие магнезиальных солей на бетон.

Соли магния МgSO4 и МgС12,

как правило, присутствуют в грунтовых

водах. Большое количество этих солей

содержится и в морской воде. При действии

таких солей на бетон происходит

взаимодействие с гидроксидом кальция:

При действии

таких солей на бетон происходит

взаимодействие с гидроксидом кальция:

МgSO4 + Са (ОН)2 = СаSO4↓ + Мg(ОН)r

МgС12 + Са (ОН)2 = СаС12↓ + Мg (ОН).

При

малых концентрациях раствора МgС12 реакционная емкость раствора низкая.

Реакции с Са(ОН)2 протекают на поверхности бетона.

Выделяющийся при этом Мg(ОН)2 образует на поверхности бетона пленку,

которая даже способствует предохранению

бетона от дальнейшего разрушения, т. е.

при малых концентрациях растворов

скорость диффузии Са(ОН)

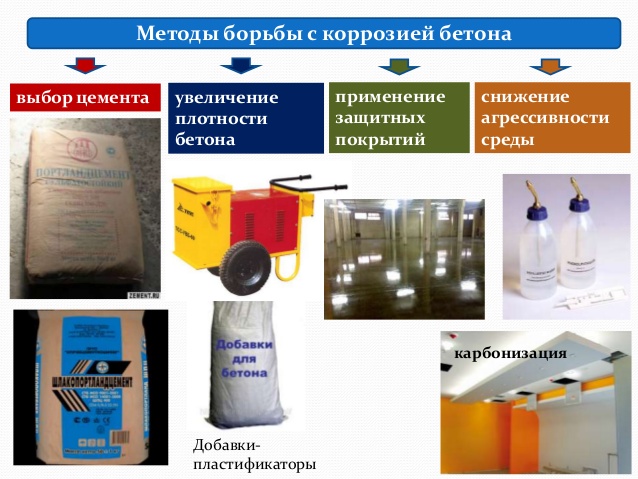

Для защиты бетона от коррозии II вида используют следующие приемы: правильный выбор цемента; повышение плотности бетона; защита поверхности бетона специальными красками, облицовкой и другие защитные мероприятия.

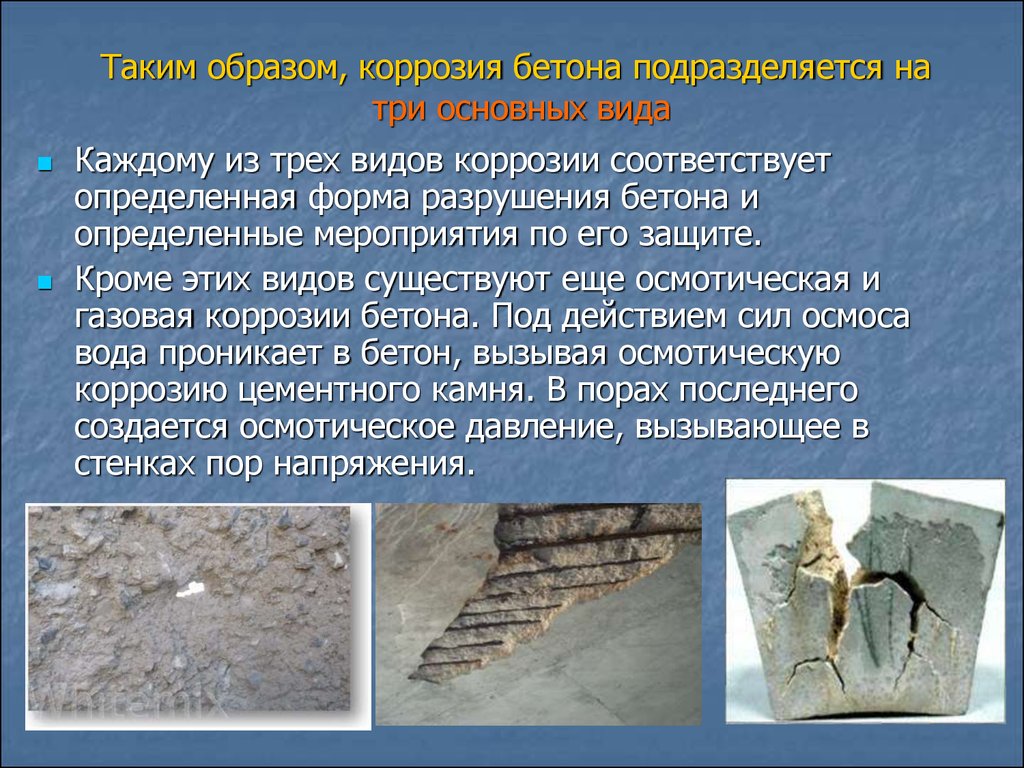

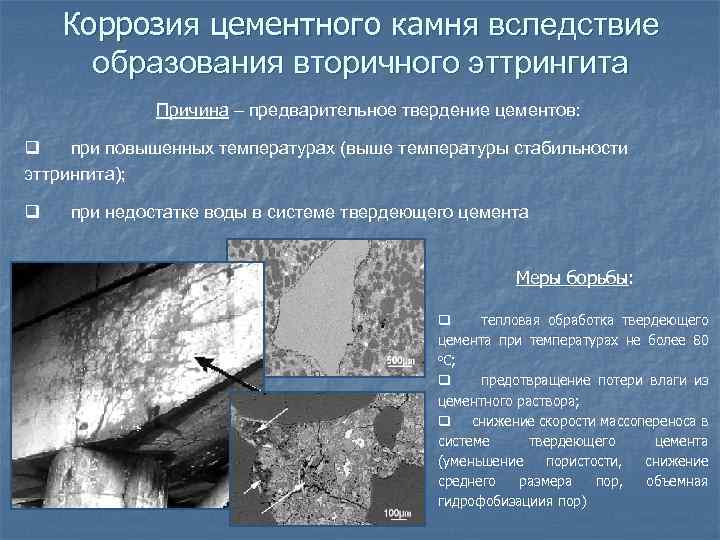

III вид коррозии характеризуется образованием в порах и капиллярах бетона малорастворимых солей, вызывающих значительные напряжения, способствующие разрушению структуры бетона. Такими продуктами при воздействии сульфатов на бетон являются гипс и гидросульфоалюминат кальция, встречающийся в двух модификациях:

ЗСаО · А12O3 ·ЗСаSO4 (30- 32) Н2O и

ЗСаО·Аl2Oз-ЗСа5O4(8-12)Н2O.

При

коррозии III вида в начальных стадиях

идет уплотнение бетона за счет

кристаллических новообразований солей.

В плотном бетоне пополнение солей идет

медленнее, процесс коррозии можно

распознать иногда через несколько лет.

В пористом бетоне процесс протекает

интенсивнее и через несколько недель

или месяцев проявляется в полную силу.

Наличие сульфатов в воде повышает растворимость составляющих цементного камня, тем самым форсируя коррозию I вида, и вызывает обменную реакцию — коррозию II вида. При определенных условиях развивается коррозия III вида.

При соприкосновении воды, содержащей сульфаты СаSO4 >> 2100 мг/л, с бетоном происходит насыщение последнего и образуется СаSO4·2Н2O.

Из

числа комплексных солей, образующихся

в бетоне, наибольшую опасность представляет

гидросульфоалюминат кальция (ГСАК),

присоединяющий 30…32 молекулы воды и при

этом значительно увеличивающийся в

объеме. В образовании этой соли принимают

участие гидроалюминаты цементного

камня и гипс, поступивший в виде раствора

или образовавшийся в результате реакции

между сульфатами и Са(ОН)2.

Чем выше концентрация SO42- в

растворе и больше С3А

(трехкальциевого алюмината) в цементе,

тем благоприятнее условие для образования

гидросульфоалюмината кальция.

Присутствие в растворе солей (NaCl, NaNO3, КС1 и др.), не принимающих участия в реакции с составляющими ГСАК, повышает ионную силу раствора, а следовательно, и растворимость реагирующих веществ и продуктов реакции, т. е. препятствует образованию и росту ГСАК. Как уже отмечалось, образование и последующая кристаллизация ГСАК с 30- 32 Н2O связаны со значительным увеличением объема твердой фазы. При участии в реакции С3А увеличение объема происходит приблизительно в 1,63, а при участии С3А и Са(ОН)2 — в 2,27 раза.

При коррозии III вида вначале на поверхности бетона образуется тонкая пленка из кристаллов гипса, а затем происходит постепенное образование скоплений кристаллов гипса и ГСАК в виде прожилок в более глубоких слоях цементного камня.

Скопление

гипса возникает, как правило, в местах

скоплений Са(ОН)2.

Образовавшиеся кристаллы гипса в ГСАК

оказывают большое давление на стенки

пор цементного камня и вызывают местные

разрушения, т. е. образование трещин,

параллельных поверхности. С образования

этих трещин начинается постепенное

разрушение бетона.

е. образование трещин,

параллельных поверхности. С образования

этих трещин начинается постепенное

разрушение бетона.

Основными мероприятиями по борьбе с коррозией бетона III вида являются: выбор цемента в зависимости от условий службы конструкций и степени агрессивности среды; введение воздухово-влекающих, пластифицирующих и повышающих растворимость Са(ОН)2 и СаSO4 добавок типа СаС12, СНВ, СДБ, кремнийорганических; повышение плотности бетона различными способами, в том числе применением низких В/Ц и уплотняющих добавок.

Если указанные средства не могут обеспечить защиту, то необходимо прекратить доступ воды к поверхности бетона, т. е. применить поверхностную защиту. Эффективность различных мероприятий по повышению долговечности бетона при воздействии на него агрессивной среды проверяется опытным путем в лаборатории.

На

практике наиболее часто приходится

встречаться с разрушением бетона под

воздействием агрессивной водной среды.

Совместное действие мороза и хлоридов, применяемых для борьбы с гололедом, резко усиливает процесс поверхностного разрушения цементнобетонных покрытий в случае формирования неморозостойкой структуры бетона.

Исследованиями установлено, что дорожный бетон при замораживании-оттаивании в водных растворах хлоридов, используемых для борьбы с гололедом, разрушается значительно более интенсивно, чем в воде [4]. Наиболее агрессивной средой является водный раствор 5%-ной концентрации. Более арессивное действие хлоридов при разрушении бетона в процессе замораживания связано с выкристаллизовыванием гидратов солей в тонком слое бетона на глубине 10-20 мм от поверхности, резким охлаждением верхних слоев бетона из-за поглощения теплоты плавления льда.

Коррозионная стойкость бетона зависит от многих факторов: вида портландцемента, плотности бетона, размера конструкции, условий омывания их водой, от гидростатического давления и др.

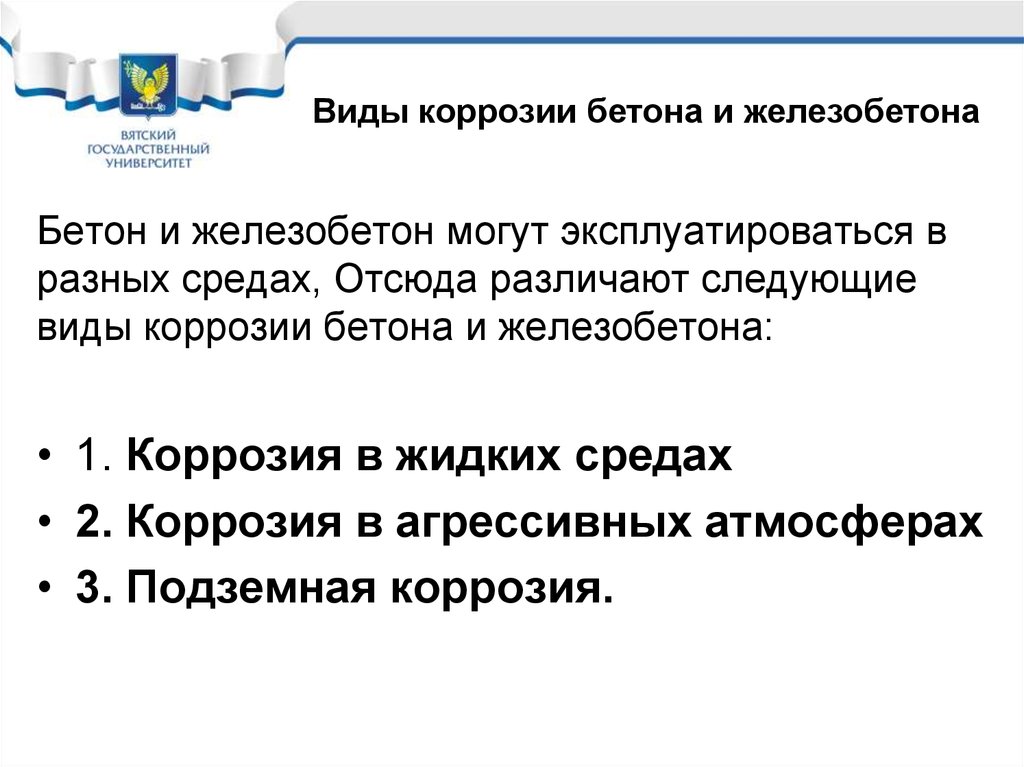

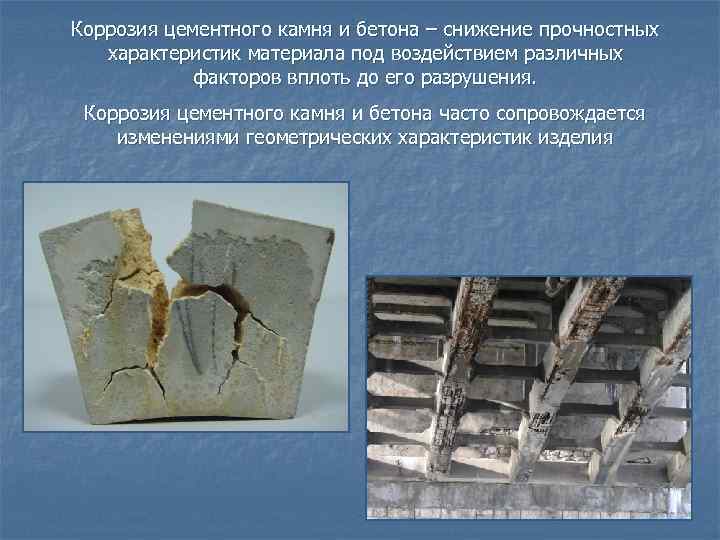

Kоррозия бетона и железобетона: определение, виды и способы защиты

Бетоном является вновь образовавшаяся каменная порода, созданная человеком. Эта порода будет называться железобетоном в том случае, если в её тело будет встроена металлическая арматура. Подвергаясь воздействиям различных агрессивных сред — жидких, газообразных и твёрдых, и бетон и железобетон могут обретать заболевания, которые называются коррозией. В этой статье речь пойдет о их видах, материалах влияющих на стойкость и способах защиты.

Эта порода будет называться железобетоном в том случае, если в её тело будет встроена металлическая арматура. Подвергаясь воздействиям различных агрессивных сред — жидких, газообразных и твёрдых, и бетон и железобетон могут обретать заболевания, которые называются коррозией. В этой статье речь пойдет о их видах, материалах влияющих на стойкость и способах защиты.

Коррозия бетона и железобетона – несиловое воздействие на бетон в конструкции или сооружении, вызванное физическими, химическими, физико-химическими, биологическими или иными проявлениями, приводящими к изменению свойств бетона или состояния арматуры (ГОСТ 31384-2017).

Самыми ответственными сооружениями, на которых впервые применили бетон на портландцементе в начале 19 века, были морские молы, набережные, пирсы, маяки. Эти конструкции постоянно подвергаются агрессивному воздействию внешней среды. Эта агрессия бывает, как физическая (удары волн, истирание наносами, льдами), так и химическая (действие солей морской воды). Поэтому первые исследования коррозионной стойкости бетона были посвящены его поведению в морских сооружениях.

Поэтому первые исследования коррозионной стойкости бетона были посвящены его поведению в морских сооружениях.

Эти работы провели в различных портах крупные инженеры-строители А. Р. Шуляченко и В. И. Чарномский в 1902 г. В результате была признана возможность использовать портландцемент для морских гидротехнических сооружений.

Содержание

- Виды коррозии и причины возникновения

- Материалы для бетонов и железобетонов и их влияние на его стойкость в агрессивных средах

- Цементы

- Заполнители

- Вода для бетонов

- Арматура

- Коррозия арматуры в бетоне

- Коррозия бетона I вида

- Коррозия бетона II вида

- Коррозия бетона III вида

- Способы защиты бетона от коррозии

- Видео

Виды коррозии и причины возникновения

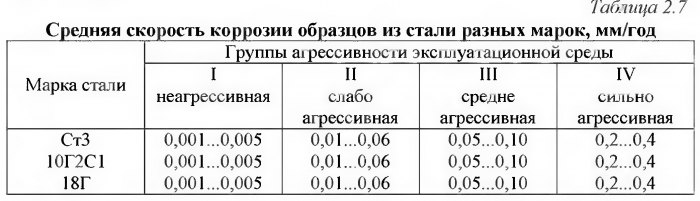

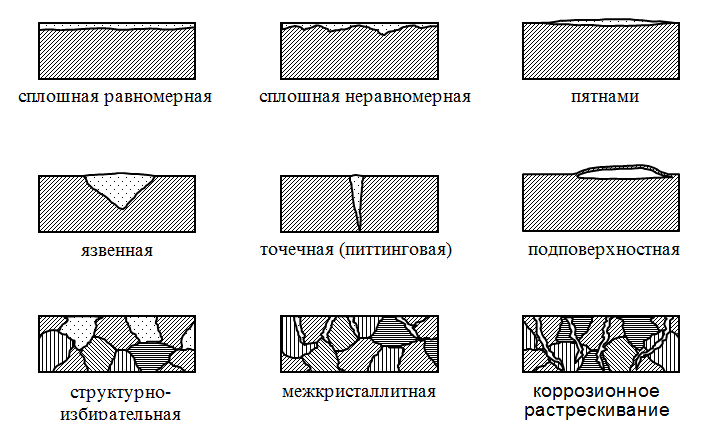

Надёжность и долговечность бетонных и железобетонных конструкций и сооружений зависит от его непосредственных характеристик и среды, с которой они контактируют. Эти среды могут быть агрессивными, средне-агрессивными, слабоагрессивными, неагрессивными. Точно от этих же составляющих зависит коррозия бетона и арматуры в нём. Коррозию можно подразделить на:

Точно от этих же составляющих зависит коррозия бетона и арматуры в нём. Коррозию можно подразделить на:

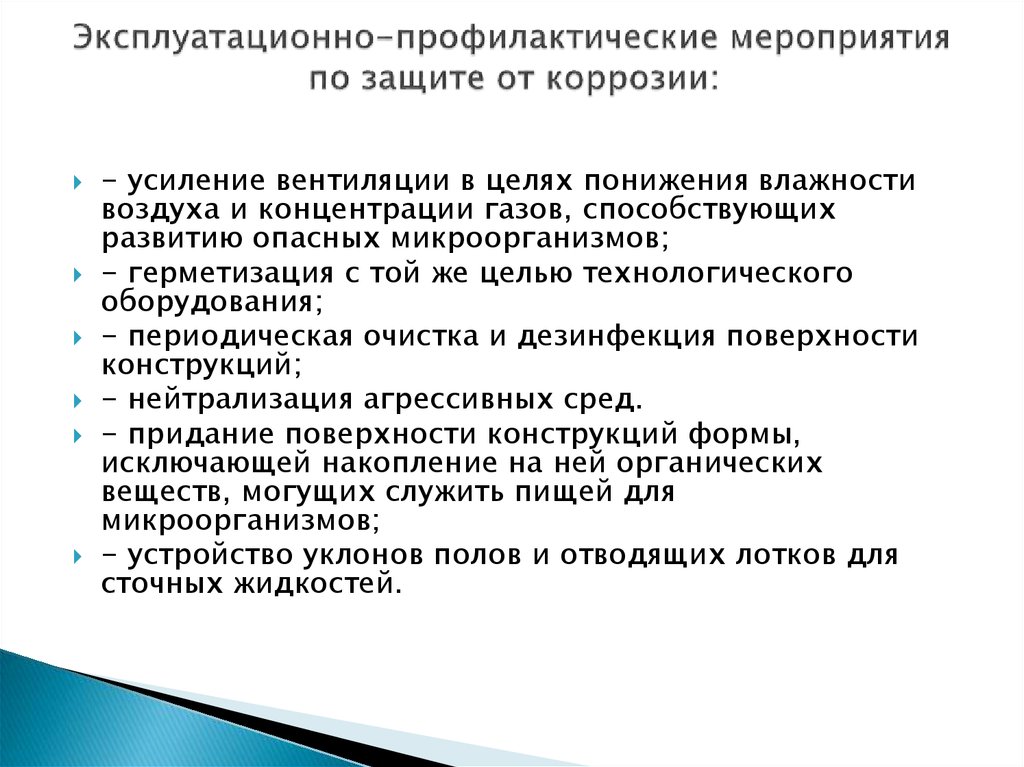

- биологическая — возникает при взаимодействии непосредственно бетонного камня с растениями (мох, плесень), бактериями и другими микроорганизмами. Пористость материала позволяет растениям и микроорганизмам проникать в тело бетонного камня и разрушать;

- химическая – когда на бетон и арматуру воздействуют агрессивные среды, такие как магнезиальная, кислотная, щелочная, сульфатная, причём именно сульфатная и является самой опасной и вредоносной;

- физическая – воздействие на бетон попеременных процессов намокания с последующей потерей влаги, замерзания и оттаивания, нагревания и охлаждения, истирания и др.;

Материалы для бетонов и железобетонов и их влияние на его стойкость в агрессивных средах

Стойкость бетона, т. е. его способность взаимодействовать с окружающей средой, а также его способность защищать арматуру, определяется составом бетона и свойствами материалов из которых он приготовлен. Определяющее значение имеют свойства цемента, образующего в процессе гидратации цементный камень с высокой степенью активности. Посмотрим на них пристальнее.

Определяющее значение имеют свойства цемента, образующего в процессе гидратации цементный камень с высокой степенью активности. Посмотрим на них пристальнее.

Цементы

Цементный камень – наиболее уязвимый к воздействию внешней среды компонент бетона. В строительстве больше всего применяются портландцемент и его производные: пуццолановые портландцементы и шлакопортландцементы.

Под общим названием «портландцемент» подразумевается заводской продукт, имеющий в своём составе различное соотношение минералов, составляющих портландцементный клинкер. Он на 75% состоит из силикатов кальция – трёх- и двухкальциевого силиката – и на 25% из минералов, которые условно называют минералами-плавнями.

Основное влияние на свойства цементного камня, а следовательно, и бетона, с точки зрения стойкости в агрессивных средах имеют содержание в клинкере С3А, соотношение между С3А (трёхкальциевый алюминат) и С4АF (четырёхкальциевый алюмоферрит) и соотношение между С3S и С2S, т. е. содержание между алитом (трёхкальциевым силикатом) и белитом (двухкальциевым силикатом). Эти четыре минерала и образуют основную гамму компонентов клинкера.

е. содержание между алитом (трёхкальциевым силикатом) и белитом (двухкальциевым силикатом). Эти четыре минерала и образуют основную гамму компонентов клинкера.

В стандартах на цементы по минеральному составу выделяют сульфатостойкий портландцемент, содержащий пониженные количества минералов-плавней, который противостоит коррозии.

Заполнители

Заполнители по объёму составляют основную (до 80%) часть бетона, поэтому их коррозионная стойкость и свойства поверхности имеют первостепенное значение для коррозионной стойкости бетона. Если вопрос о химической стойкости изверженных пород не возникает (гранит), то химическая стойкость известняков и доломитов должна быть учтена при общей оценке коррозионной стойкости бетона.

Вода для бетонов

В самом начале бетонной эры вода для бетонов считалась пригодной если она была питьевой и таковой показатель был достаточен. Все остальные воды подвергались сравнительному анализу методом испытания кубиков на прочность на сжатие с питьевой водой. Вода считалась пригодной если прочностные показатели различались не более чем на 10%.

Вода считалась пригодной если прочностные показатели различались не более чем на 10%.

В наше время таких испытаний недостаточно. Необходимо контролировать количество примесей хлоридов в воде затворения бетонов, так как они способствуют коррозии арматуры. Сульфатов в природных водах будет меньше, чем хлоридов, хотя они и будут подвергаться ограничениям на применение по ГОСТу.

Арматура

Во всех средах углеродистые и низколегированные стали, используемые для изготовления арматурных каркасов, не будут максимально надёжны, поэтому их дополнительно защищают от коррозии. Бетон самый надёжный защитник арматуры. Для изготовления арматуры используют углеродистые и низколегированные стали различных металлургических комбинатов. Из всех металлов, используемых в промышленности, железо больше всего страдает от коррозии при погодных условиях и от воздействия агрессивных сред. Поэтому вопрос коррозионных процессов арматуры имеет важное прикладное значение.

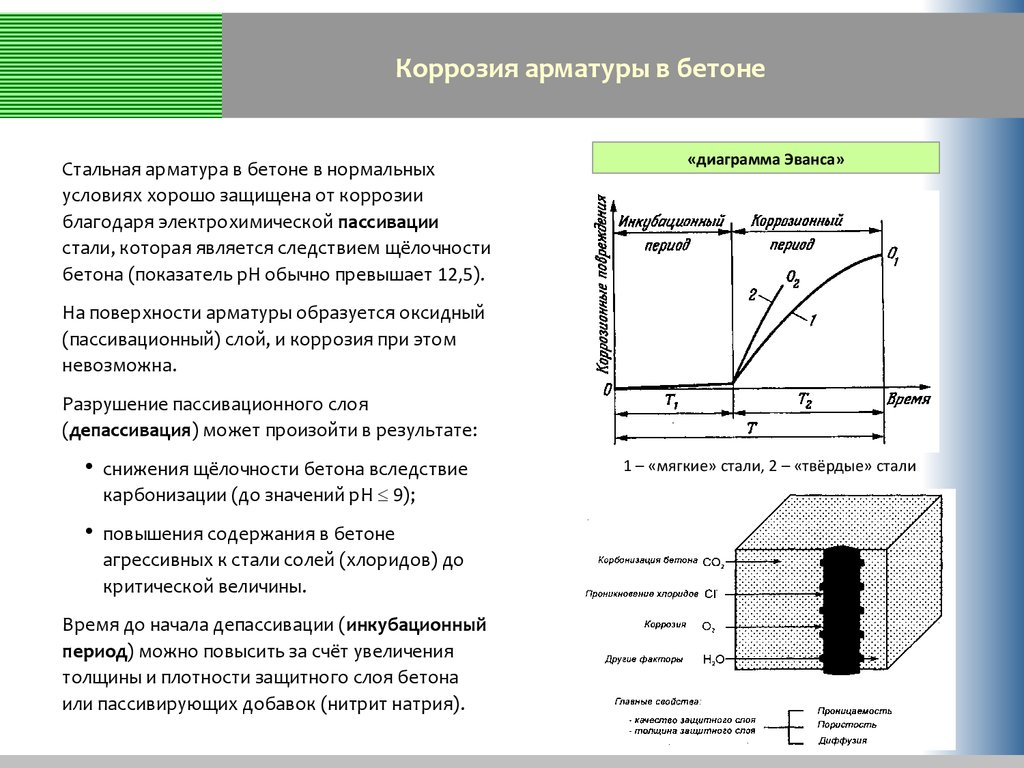

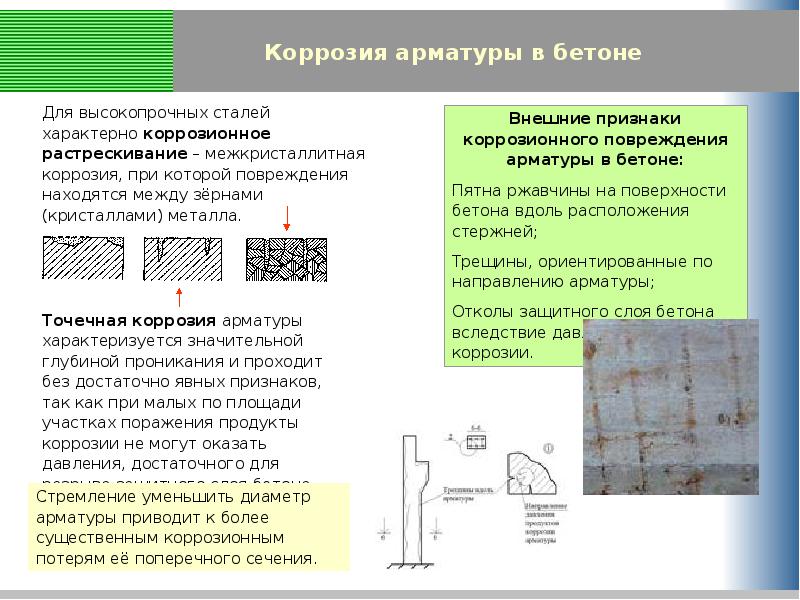

Коррозия арматуры в бетоне

Коррозии способствуют электрохимические процессы, происходящие на соприкасающихся поверхностях металл – жидкостный раствор. Возникающая реакция карбонизации бетона действует по следующей схеме:

Возникающая реакция карбонизации бетона действует по следующей схеме:

Сa(OH)2 + CO2 → CaCO3 + H2O

Здесь можно видеть, что гидроксид кальция взаимодействует с углекислым газом атмосферы и приводит к образованию карбоната кальция и воды. Такая карбонизация проходит постепенно с проникновением вглубь в тело бетона и, проникая сквозь защитный слой, доходит до арматуры. Сопротивление этому процессу во многом зависит от свойств бетонного камня, его плотности, температуры. Воздушные пары с кислородом действуют как окислитель, а вода, как электролит. И получается обычная электрохимическая реакция с коррозией арматуры.

Довольно опасным фактором, активно способствующим коррозионным процессам в арматурном каркасе, является наличие в бетонной смеси хлоридов, или ионов хлора. Хлор в виде хлорида кальция образует, взаимодействуя с цементным камнем, оксихлорид гидрата кальция и разрушение арматурной стали от таких соединений неизбежно.

Третьим фактором коррозии арматуры служит разрушение защитного слоя бетона или можно сказать появление трещин в теле бетонного камня. Воздух и вода добираются до арматуры и окислительные процессы начинаются с дополнительной активностью.

Воздух и вода добираются до арматуры и окислительные процессы начинаются с дополнительной активностью.

Коррозия бетона I вида

Под этим видом теоретики подразумевают так называемое «выщелачивание» извести. Цементный камень обладает определённой кристаллической структурой, но так как гидроксид кальция Са (OH)2 или в народе гашёная известь при взаимодействии с водой растворяется в ней и выносится из тела бетона, это и называется коррозией бетона первого вида. Этот процесс начинается сразу после погружения бетонной конструкции, изготовленной на портландцементе, в жидкую среду и продолжается всё время существования до полного его разрушения.

Очень заметно такая картина видна на поверхности бетонных конструкций, соприкасающихся с водой, по границе будет проходить белый налёт. Так гидроксид калия карбонизируется и выпадает в осадок в виде Са(OH)2. Это и будет «выщелаченный» гидроксид кальция. Такую картину можно часто наблюдать, например, на швах тротуарной плитки, если она выложена вертикально и швы заделаны цементным раствором. Такие натёки могут проступать и на штукатурке, если она обильно попадает под воздействие воды.

Такие натёки могут проступать и на штукатурке, если она обильно попадает под воздействие воды.

Коррозия бетона II вида

Учёные описывают разрушение бетонов этого вида от воздействия солей и кислот из окружающей среды на поверхностные слои бетонных сооружений, когда они вступают в сложные химические реакции. Разрушая верхний слой цементного камня, агрессивная среда смывает его и обнажается свежий слой, который также подвергается агрессии и механически смывается. Так слой за слоем происходит коррозия бетона II вида вплоть до полного его разрушения. Скорость этого процесса может быть различной и зависит от того, насколько долго будет удерживаться разрушающийся слой и защищать внутренние слои от агрессивной среды.

Надо в этом процессе отметить действие углекислоты (H2CO3). В зависимости от количества содержания её в природных водоёмах это действие будет отличаться при различных pH окружающей среды. Кислотность среды будет опасна для бетонов со значением показателя более 5. 7. Вступая во взаимодействие с компонентами цементного камня, углекислота создаёт новообразования, которые теряют вяжущие свойства и вымываются водами, нанося повреждения бетонному камню. Более подробно на других солях и кислотах останавливаться не будем, главное понимать, что они действуют по такому же принципу.

7. Вступая во взаимодействие с компонентами цементного камня, углекислота создаёт новообразования, которые теряют вяжущие свойства и вымываются водами, нанося повреждения бетонному камню. Более подробно на других солях и кислотах останавливаться не будем, главное понимать, что они действуют по такому же принципу.

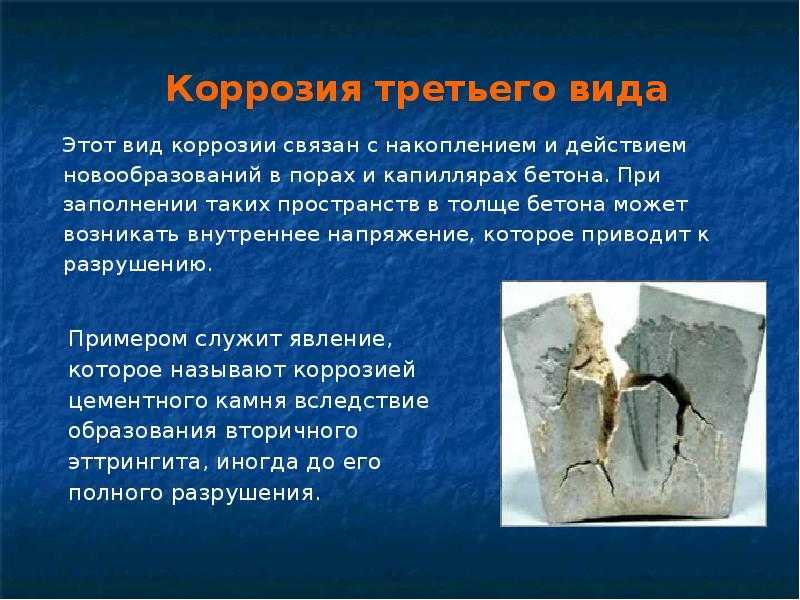

Коррозия бетона III вида

Под этими признаками понимается образование в капиллярах и порах бетонного камня различных солей из попавших с водой и вновь образовавшихся от взаимодействия с частями гидратации цементного камня. Эти соли кристаллизуются и твердеют, набирая прочность они действуют разрушающе на тело бетона. Такое затвердевание и кристаллизация солей в порах вызывает растягивающие напряжения. Эти возникающие нагрузки ведут к разрушению бетонного камня.

Причём сначала у бетона происходит набор прочности, но рано или поздно наступает её сброс, что было выявлено в ходе проведения испытаний. Первоначальный набор прочности может растянуться и на несколько лет, но результатом будет её резкая потеря. У неплотных бетонов, с легко проницаемой поверхностью этот процесс может наступить через несколько месяцев, а плотные бетоны могут войти в прочностные изменения и через годы.

У неплотных бетонов, с легко проницаемой поверхностью этот процесс может наступить через несколько месяцев, а плотные бетоны могут войти в прочностные изменения и через годы.

Способы защиты бетона от коррозии

Подразумевают два вида защиты – защита арматуры и закладных деталей и защита непосредственно бетонного камня.

Эта защита подразделяется по ГОСТу ещё на первичную и вторичную.

Первичная защита предполагает подготовительные и изыскательные работы на стадии проектирования с учётом агрессивности тех сред, в которых будут эксплуатироваться железобетонные конструкции. Эта подготовка предусматривает подбор составов бетонных смесей с необходимой пластичностью, удобоукладываемостью и ряд других технических мероприятий.

Вторичная защита проводится тогда, когда в процессе эксплуатации выявились недостатки первичной или они оказались недостаточными.

Защита арматурных каркасов железобетона от коррозии подразумевает основной метод – достаточная толщина защитного слоя бетона и сохранение его в рабочем состоянии на весь период эксплуатации конструкции.

Ещё можно дополнительно отнести к мерам защиты применение пластифицирующих добавок, которые участвуют опосредованно в создании плотного защитного слоя и тем самым снижают водоцементное соотношение.

Так же полезно использование бетонов с низким содержанием веществ, способствующий коррозии, таких как хлориды. Ингибиторы коррозии тоже служат достаточным препятствием в вопросе сдерживания коррозионных процессов арматурной стали.

Добавлением их в бетон изменяется электрохимическая реакционность стали, например, катодные ингибиторы. Ряд химических составов позволяет создать защитный слой уже на поверхности арматуры, например, соль бикарбоната кальция.

Применение защитных мероприятий по бетонам носит широкий характер. Рассмотрим по порядку:

- Гидрофобизация.

Это применение в бетонах специальных добавок, которые не позволяют поверхностям конструкций смачиваться водой и тем самым проникать в нижние слои бетона агрессивным жидким средам. В основном к ним относятся составы с кремнийорганическим содержанием. Эти вещества образуют водоотталкивающий эффект за счёт образования на поверхности бетона тонкой плёнки на основе силоксиновой связи кремний – кислород. Их готовят при растворении в растворителях или водных эмульсиях. Такой состав по причине низкой вязкости проникает глубоко в тело бетонного камня на глубину до 10 мм. Применяются такие составы как – метилсиликаты и этилсиликаты натрия (ГКЖ-10 и ГКЖ-11). Также используется гидрофобизирующий полиэтилгидросилоксан (ГКЖ-94).

В основном к ним относятся составы с кремнийорганическим содержанием. Эти вещества образуют водоотталкивающий эффект за счёт образования на поверхности бетона тонкой плёнки на основе силоксиновой связи кремний – кислород. Их готовят при растворении в растворителях или водных эмульсиях. Такой состав по причине низкой вязкости проникает глубоко в тело бетонного камня на глубину до 10 мм. Применяются такие составы как – метилсиликаты и этилсиликаты натрия (ГКЖ-10 и ГКЖ-11). Также используется гидрофобизирующий полиэтилгидросилоксан (ГКЖ-94).

- Лакокрасочные покрытия.

Для защиты бетона и ж/б от агрессивных сред (газы и жидкости) их поверхности подвергают обработке и окраске. Эта процедура во многом зависит от пористости поверхности. Если она значительна, то приходится проводить дополнительные работы – грунтовка поверхности и даже шпатлевание. Бетонная поверхность должна быть без жировых пятен, пыли. При необходимости обработать растворителем. К достоинствам таких процедур можно отнести стойкость красок, доступность для сложных конфигураций, ремонтоспособность. Недостатком будет небольшой срок службы.

При необходимости обработать растворителем. К достоинствам таких процедур можно отнести стойкость красок, доступность для сложных конфигураций, ремонтоспособность. Недостатком будет небольшой срок службы.

- Рулонная оклеечная изоляция.

Это очень распространённый вид защиты бетонных поверхностей. Тут и полиэтиленовые плёнки и гидроизолы, бризолы, рубероиды. Рулонные материалы наклеиваются на поверхности ж/б конструкций при помощи эпоксидно-каучуковых клеев. Такая гидроизоляция надёжно защищает от коррозии бетон. Их выбор очень широк в современном строительстве.

- Биоцидные добавки.

При возведении животноводческих зданий, пищевых или сооружений, где могут развиваться микроорганизмы, грибок, плесень, то в бетонные смеси необходимо вводить биоцидные добавки. Эти добавки не позволят развиваться на поверхности микроорганизмам и плесени. Для защиты на стадии приготовления бетонных смесей замешивают: бактерицидные – от бактерий, фунгицидные – от грибков, альгицидные – от водорослей. Они бывают твёрдые, жидкие и газообразные (фумиганты).

Они бывают твёрдые, жидкие и газообразные (фумиганты).

Видео

В завершение обзора дам ссылочку из youtube, где показано как может разрушиться бетон за год и какой гидрофобизатор надо было применять при приготовлении смеси.

CE Center — Повышение долговечности бетона с помощью кристаллической технологии

Замораживание-оттаивание

При замерзании вода расширяется. Если вода просачивается в полости бетона, такие как капилляры или поры, а затем замерзает, это расширение может создать давление в бетоне. Как только давление превысит предел прочности бетона, полости лопнут. Если эти площади небольшие, то поначалу это может быть незначительным, но если этот цикл повторяется с течением времени в виде нескольких случаев просачивания воды, замерзания и оттаивания, то может произойти значительное растрескивание, образование накипи и крошение бетона. Это явление важно не только после укладки и отверждения бетона, но и во время его укладки. Распространенным подходом к повышению устойчивости бетона к замерзанию является использование преднамеренно вовлеченного воздуха. Это создает больше воздушных пустот в бетоне, которые действуют как пустые камеры для проникновения и расширения замерзающей и мигрирующей воды, тем самым сбрасывая давление в капиллярах и порах и предотвращая повреждение бетона. Лучшим решением является создание бетона с низкой проницаемостью, в первую очередь, который лучше сопротивляется проникновению воды и, как следствие, меньше подвержен воздействию циклов замораживания-оттаивания.

Это явление важно не только после укладки и отверждения бетона, но и во время его укладки. Распространенным подходом к повышению устойчивости бетона к замерзанию является использование преднамеренно вовлеченного воздуха. Это создает больше воздушных пустот в бетоне, которые действуют как пустые камеры для проникновения и расширения замерзающей и мигрирующей воды, тем самым сбрасывая давление в капиллярах и порах и предотвращая повреждение бетона. Лучшим решением является создание бетона с низкой проницаемостью, в первую очередь, который лучше сопротивляется проникновению воды и, как следствие, меньше подвержен воздействию циклов замораживания-оттаивания.

Связанная с этим проблема замораживания-оттаивания возникает, когда используются заполнители, которые могут поглощать воду. Если эти заполнители достигают критического насыщения, они не могут выдержать расширение и гидравлическое давление, возникающее при замерзании воды внутри заполнителя. Результатом является расширение заполнителя и возможное разрушение бетона. Если это происходит вблизи поверхности бетона, это может привести к выпадению части бетона и заполнителя.

Если это происходит вблизи поверхности бетона, это может привести к выпадению части бетона и заполнителя.

Усадка и растрескивание

По мере отверждения бетон немного изменяется в объеме, обычно сжимаясь, но в некоторых случаях он может расширяться. Наиболее распространенными причинами такого изменения объема являются изменения содержания влаги или температуры. Если бетон удерживается от изменений объема, особенно от сжатия, то внутренние силы могут вызвать растрескивание. Например, поскольку почти весь бетон смешивается с большим количеством воды, чем необходимо для гидратации цемента, большая часть оставшейся воды испаряется. Поверхность свежеуложенного бетона может давать усадку, если вода испаряется быстрее, чем замещается другой водой. Из-за ограничений, обеспечиваемых бетоном под высыхающим поверхностным слоем, развиваются растягивающие напряжения, что приводит к неглубоким трещинам различной глубины. Распространенным средством является предотвращение быстрой потери воды с бетонной поверхности с помощью форсунок для тумана, пластиковой пленки, ветрозащитных экранов и солнцезащитных зонтов для предотвращения чрезмерного испарения.

Точно так же испарение может уменьшить объем затвердевающего бетона под поверхностью, вызывая его усадку по мере высыхания бетона. Ограничение этой усадки со стороны земляного полотна, стальной арматуры или другой части конструкции создает растягивающие напряжения в затвердевшем бетоне. Эти напряжения могут привести к трещинам всех размеров. Во многих случаях это растрескивание при усадке при высыхании считается неизбежным, поэтому контрольные швы используются для предварительного определения их местоположения. Усадку при высыхании можно ограничить, поддерживая как можно более низкое содержание воды в бетоне и максимально увеличивая содержание крупного заполнителя.

Наконец, в бетоне может появиться трещина из-за теплового расширения при нагревании и сжатия при охлаждении. Тепловое расширение и сжатие бетона зависит от таких факторов, как тип заполнителя, содержание цемента, водоцементное отношение, диапазон температур, возраст бетона и относительная влажность. Из них наибольшее влияние оказывает тип агрегата. Проектировщики должны уделять особое внимание конструкциям, в которых некоторые части конструкции подвергаются воздействию температурных изменений, а другие части частично или полностью защищены. Допущение движения путем использования правильно спроектированных компенсационных или изоляционных швов и правильной детализации поможет свести к минимуму последствия колебаний температуры.

Проектировщики должны уделять особое внимание конструкциям, в которых некоторые части конструкции подвергаются воздействию температурных изменений, а другие части частично или полностью защищены. Допущение движения путем использования правильно спроектированных компенсационных или изоляционных швов и правильной детализации поможет свести к минимуму последствия колебаний температуры.

Бетон подвергается химическому воздействию всякий раз, когда он используется в условиях, создающих соединения, которые могут взаимодействовать с химическими веществами бетона.

Химическая атака

Бетон почти никогда не подвергается воздействию твердых сухих химикатов. Чтобы оказать значительное воздействие на бетон, агрессивные химические вещества должны находиться в растворе и превышать минимальные уровни концентрации. Кислоты, например, находятся в жидкой форме и могут реагировать с гидроксидом кальция гидратированного портландцемента. Серная кислота может образовываться в атмосфере из смеси сернистых газов и воды (кислотные дожди) при сжигании ископаемого топлива и стать проблемой для бетона. Точно так же некоторые бактерии превращают сточные воды в серную кислоту, которая особенно агрессивна по отношению к бетону, поскольку вступает в реакцию с портландцементом с образованием сульфата кальция, разрушающего бетон. Сульфаты разрушают бетон, реагируя с гидратированными соединениями в затвердевшем цементе. Эти реакции могут вызвать достаточное давление, чтобы разрушить цементное тесто, что приведет к потере сцепления и прочности.

Точно так же некоторые бактерии превращают сточные воды в серную кислоту, которая особенно агрессивна по отношению к бетону, поскольку вступает в реакцию с портландцементом с образованием сульфата кальция, разрушающего бетон. Сульфаты разрушают бетон, реагируя с гидратированными соединениями в затвердевшем цементе. Эти реакции могут вызвать достаточное давление, чтобы разрушить цементное тесто, что приведет к потере сцепления и прочности.

Природные сульфаты натрия, калия, кальция или магния в почве или грунтовых водах также могут вызывать сульфатное воздействие на бетон. Когда вода, насыщенная этими химическими соединениями, испаряется, сульфаты могут накапливаться на поверхности бетона, увеличиваясь в концентрации и способствуя разрушению. Морская вода также содержит сульфаты, но не так серьезно, как сульфаты в грунтовых водах. Конечно, условия окружающей среды оказывают большое влияние на воздействие сульфатов, при этом наибольшие опасения возникают, когда бетон подвергается циклическому воздействию влажного/сухого состояния.

Чтобы предотвратить разрушение от кислотного воздействия, бетон на портландцементе, как правило, должен быть защищен от кислотной среды либо с помощью защитных покрытий поверхности, либо путем выбора бетонных смесей, которые в некоторой степени устойчивы к кислоте. Стойкость к сульфатам в бетоне обычно достигается за счет использования низкого водоцементного отношения и цемента с ограниченным количеством алюминатов трикальция. Хлористый кальций снижает сульфатостойкость, поэтому его не следует использовать в качестве ускорителя в бетоне, подвергающемся воздействию агрессивных сульфатных сред. Однако, поскольку проблемой является проникновение жидкости, создание бетона с меньшей проницаемостью также может привести к меньшему износу от воздействия кислот или сульфатов.

Соли и щелочи также могут представлять опасность для бетона. В частности, хлоридные и нитратные соли аммония, магния, алюминия и железа вызывают ухудшение состояния бетона. Соли аммония являются наиболее разрушительными, поскольку в щелочной среде бетона они выделяют газообразный аммиак и ионы водорода. Их заменяют путем растворения гидроксида кальция из бетона. Результатом является выщелачивающее действие, очень похожее на кислотную атаку. Соли, взвешенные в воде, также могут кристаллизоваться в пористом бетоне и вызывать повреждения от выветривания, особенно в форме карбоната натрия и сульфата натрия. В условиях высыхания растворы солей могут подниматься на поверхность за счет капиллярного действия, и в результате поверхностного испарения фаза раствора становится пересыщенной, и происходит кристаллизация соли, иногда создающая давление, достаточно большое, чтобы вызвать растрескивание и образование накипи.

Их заменяют путем растворения гидроксида кальция из бетона. Результатом является выщелачивающее действие, очень похожее на кислотную атаку. Соли, взвешенные в воде, также могут кристаллизоваться в пористом бетоне и вызывать повреждения от выветривания, особенно в форме карбоната натрия и сульфата натрия. В условиях высыхания растворы солей могут подниматься на поверхность за счет капиллярного действия, и в результате поверхностного испарения фаза раствора становится пересыщенной, и происходит кристаллизация соли, иногда создающая давление, достаточно большое, чтобы вызвать растрескивание и образование накипи.

Щелочи также могут вызывать проблемы с некоторыми агрегатами. В большинстве бетонов заполнители более или менее химически инертны, но некоторые из них реагируют с гидроксидами щелочных металлов в бетоне, создавая реакции щелочных заполнителей (AAR). Эти реакции могут вызвать расширение и растрескивание в течение нескольких лет. Наиболее типичной из них является реакция щелочь-кремнезем, поскольку агрегаты, содержащие реакционноспособные материалы кремнезема, более распространены. Заполнители, содержащие определенные формы кремнезема, будут реагировать с гидроксидом щелочного металла в бетоне с образованием геля, который набухает по мере того, как он вытягивает воду из окружающего цементного теста или окружающей среды. Впитывая воду, эти гели могут набухать и вызывать давление, достаточное для повреждения бетона.

Заполнители, содержащие определенные формы кремнезема, будут реагировать с гидроксидом щелочного металла в бетоне с образованием геля, который набухает по мере того, как он вытягивает воду из окружающего цементного теста или окружающей среды. Впитывая воду, эти гели могут набухать и вызывать давление, достаточное для повреждения бетона.

Типичными индикаторами реакционной способности щелочи и кремнезема являются картографические (случайные) растрескивания и, в запущенных случаях, закрытые швы и отколотые бетонные поверхности. Поскольку для деструктивного расширения требуется достаточное количество влаги, реакционную способность щелочи и кремнезема можно значительно снизить, сохраняя бетон как можно более сухим. Фактически реакционную способность можно практически остановить, если поддерживать внутреннюю относительную влажность бетона ниже 80%.

Ионы хлора, которые проникают в бетон и вызывают окисление или ржавчину арматурной стали, могут привести к значительному ухудшению состояния бетона, поскольку сталь расширяется и создает нагрузку на бетон.

Коррозия арматурной стали

Коррозия арматурной стали и других закладных металлов является основной причиной разрушения бетона. Коррозия возникает, когда железо, являющееся неотъемлемой частью стали, реагирует с кислородом с образованием оксида железа или ржавчины. Если это происходит внутри бетона, разъедающая ржавчина расширяется и занимает больший объем, чем сталь. Это расширение создает растягивающие напряжения в бетоне, что в конечном итоге может привести к растрескиванию, расслаиванию и отслаиванию.

Воздействие на железобетон ионов хлоридов, обычно содержащихся в солях против обледенения и морской воде, является основной причиной преждевременной коррозии стальной арматуры. Никакое другое загрязняющее вещество не описано в литературе так широко, как причина коррозии металлов в бетоне. Растворенные в воде хлориды могут проникать через поры бетона или достигать стали через трещины. Хлорсодержащие примеси также могут вызывать коррозию. Риск коррозии увеличивается непосредственно с увеличением содержания хлоридов в бетоне. Однако только водорастворимые хлориды способствуют коррозии; некоторые растворимые в кислоте хлориды могут быть связаны внутри агрегатов и, следовательно, не могут способствовать коррозии. Основными факторами являются наличие кислорода, уровень pH, температура и относительная влажность бетона. Коррозию залитых в бетон металлов можно значительно уменьшить, если сначала обеспечить достаточную толщину бетонного покрытия поверх арматурной стали. Еще более сильная защита включает в себя создание бетона с низкой проницаемостью, чтобы с самого начала снизить вероятность того, что вода, содержащая ионы хлорида, когда-либо достигнет стали. Устранение или заполнение трещин является частью обеспечения низкой проницаемости.

Однако только водорастворимые хлориды способствуют коррозии; некоторые растворимые в кислоте хлориды могут быть связаны внутри агрегатов и, следовательно, не могут способствовать коррозии. Основными факторами являются наличие кислорода, уровень pH, температура и относительная влажность бетона. Коррозию залитых в бетон металлов можно значительно уменьшить, если сначала обеспечить достаточную толщину бетонного покрытия поверх арматурной стали. Еще более сильная защита включает в себя создание бетона с низкой проницаемостью, чтобы с самого начала снизить вероятность того, что вода, содержащая ионы хлорида, когда-либо достигнет стали. Устранение или заполнение трещин является частью обеспечения низкой проницаемости.

Другой источник коррозии стали также может сначала повредить поверхность бетона. Угарный газ (CO) и двуокись углерода (CO 2 ) в атмосфере являются газами, ответственными за коррозионное явление, известное как «карбонизация». Это процесс, который создает коррозионное состояние, размягчающее поверхностные слои бетона. Это происходит, когда углекислый газ из воздуха проникает в бетон и реагирует с гидроксидами, такими как гидроксид кальция, с образованием карбонатов, особенно карбоната кальция. Эта реакция снижает рН бетона и, в свою очередь, напрямую влияет на способность бетона защищать стальную арматуру, отчасти потому, что карбонизация бетона снижает количество ионов хлора, необходимых для ускорения коррозии. В новом бетоне с pH от 12 до 13 требуется от 7000 до 8000 частей на миллион хлоридов, чтобы начать коррозию закладной стали. Однако если рН снизить до диапазона от 10 до 11, то пороговое значение хлоридов для коррозии будет значительно ниже — на уровне или ниже 100 частей на миллион или менее 1,5% от того, что требовалось бы в противном случае.

Это происходит, когда углекислый газ из воздуха проникает в бетон и реагирует с гидроксидами, такими как гидроксид кальция, с образованием карбонатов, особенно карбоната кальция. Эта реакция снижает рН бетона и, в свою очередь, напрямую влияет на способность бетона защищать стальную арматуру, отчасти потому, что карбонизация бетона снижает количество ионов хлора, необходимых для ускорения коррозии. В новом бетоне с pH от 12 до 13 требуется от 7000 до 8000 частей на миллион хлоридов, чтобы начать коррозию закладной стали. Однако если рН снизить до диапазона от 10 до 11, то пороговое значение хлоридов для коррозии будет значительно ниже — на уровне или ниже 100 частей на миллион или менее 1,5% от того, что требовалось бы в противном случае.

Карбонизация, как правило, является медленным процессом, но степень карбонизации значительно увеличивается в бетоне с высоким водоцементным отношением, низким содержанием цемента, коротким периодом отверждения, низкой прочностью и высокой проницаемостью или пористой массой. Кроме того, карбонизация сильно зависит от относительной влажности бетона. Самые высокие показатели карбонизации наблюдаются при поддержании относительной влажности от 50% до 75%, а при относительной влажности ниже 25% степень карбонизации считается незначительной. Следовательно, понятно, что коррозия, вызванная карбонизацией, часто возникает во влажных местах, например, на участках фасадов зданий, которые подвергаются воздействию дождя или затенены от солнечного света. Уменьшение проницаемости бетона снова поможет бороться с реакциями, необходимыми для возникновения карбонизации.

Кроме того, карбонизация сильно зависит от относительной влажности бетона. Самые высокие показатели карбонизации наблюдаются при поддержании относительной влажности от 50% до 75%, а при относительной влажности ниже 25% степень карбонизации считается незначительной. Следовательно, понятно, что коррозия, вызванная карбонизацией, часто возникает во влажных местах, например, на участках фасадов зданий, которые подвергаются воздействию дождя или затенены от солнечного света. Уменьшение проницаемости бетона снова поможет бороться с реакциями, необходимыми для возникновения карбонизации.

Защита бетона

Поскольку бетонные конструкции часто подвергаются воздействию различных агрессивных сред, они требуют качественных систем защиты. Железобетонные конструкции строятся, чтобы служить многим поколениям. Однако бетон сталкивается со многими угрозами естественного износа, повреждения и коррозии арматуры.

Бетонные конструкции испытывают большие нагрузки

На первый взгляд бетон кажется твердым материалом, не допускающим проникновения агрессивных материалов. Однако гидратация цемента как вяжущего делает бетон естественно пористым веществом. Сеть пор и пустот разного размера позволяет проникать различным молекулам и ионам с течением времени.

Однако гидратация цемента как вяжущего делает бетон естественно пористым веществом. Сеть пор и пустот разного размера позволяет проникать различным молекулам и ионам с течением времени.

В зависимости от места и назначения бетонные конструкции подвергаются широкому спектру воздействий – от обычной атмосферной карбонизации до агрессивных воздействий в загрязненной городской и промышленной среде, плюс морская атмосфера и жидкие или газообразные химические вещества, а также воздействующие вещества, которые могут повредить или повредить бетон и встроенную стальную арматуру.

Попадание воды

Вода может естественным образом проникать через капиллярную пористую структуру железобетона.

Коррозия арматуры, трещины или выкрашивание могут возникать в зонах карбонизированного бетона или там, где на поверхности стальных арматурных стержней имеется высокое содержание хлоридов.

Процесс замораживания/оттаивания

Процесс замораживания-оттаивания создает напряжение в бетонной матрице из-за свободного расширения воды в капиллярных порах в условиях замерзания. Это может привести к образованию накипи на поверхности бетона низкого качества и может быть значительно ускорено хлоридами в воде.

Это может привести к образованию накипи на поверхности бетона низкого качества и может быть значительно ускорено хлоридами в воде.

Динамическая и статическая нагрузка

Перегрузка из-за увеличения транспортной нагрузки, неадекватного проектирования, повреждения конструкции, стрессового/усталостного разрушения, последствий землетрясения или любого другого механического воздействия, такого как удар транспортного средства, может превысить или уменьшить несущую способность конструкции.

Химическая промышленность

Некоторые сооружения, такие как химические заводы, канализационные системы или очистные сооружения, подвергаются различным уровням химического воздействия. Могут потребоваться специальные покрытия.

Широкий диапазон температур

Здания и мосты могут подвергаться широкому перепаду температур днем и ночью / зимой и летом или между разными сторонами или поверхностями конструкции. Эти повторяющиеся циклы приводят к термическим напряжениям и движениям в бетонной конструкции, которые также могут вызывать трещины.

Эти повторяющиеся циклы приводят к термическим напряжениям и движениям в бетонной конструкции, которые также могут вызывать трещины.

Пожар

Железобетон может быть поврежден в результате воздействия огня. Для защиты конструкций от огня могут использоваться специальные вспучивающиеся покрытия. Покрытия не должны подливать масла в огонь, чтобы не увеличивать его интенсивность. Некоторые конструкции, такие как туннели, имеют особые соображения в отношении этого конкретного риска.

Углекислый газ

Углекислый газ (CO 2 ) реагирует с гидроксидом кальция (Ca(OH) 2 ) в поровой жидкости цементной матрицы бетонных конструкций и откладывается в виде карбоната кальция (CaCO 3 ) . Этот процесс, известный как карбонизация, снижает прочность встроенной стальной арматуры, когда она достигает их.

Попадание хлоридов

Хлориды поступают из антиобледенительных солей, используемых зимой, или из соленой воды в морской среде. Они могут проникать в бетонную конструкцию и, достигнув арматурных стержней, могут локально разрушить пассивирующую пленку, вызывая быструю точечную коррозию.

Они могут проникать в бетонную конструкцию и, достигнув арматурных стержней, могут локально разрушить пассивирующую пленку, вызывая быструю точечную коррозию.

Стальная арматура используется в бетоне для восприятия растягивающих нагрузок. Из-за высокой щелочности бетона на стальной арматуре образуется защитный слой гидроксида (ОН-), который естественным образом предохраняет ее от коррозии (пассивация). Наиболее распространенное повреждение бетона возникает, когда этот пассивирующий слой химически разрушается, а циклы влажный/сухой ускоряют процесс коррозии. Это происходит, когда углекислый газ (газообразный) или хлориды (в водном растворе) достигают уровня арматуры.

Понимание основной причины коррозии стали определяет наиболее эффективную стратегию ремонта, защиты и технического обслуживания. Чтобы обеспечить длительный срок службы, владельцы и руководство строительства должны придерживаться соответствующей стратегии технического обслуживания.

Sika предлагает все виды технологий для защиты бетона

За более чем 100 лет работы мы накопили большой опыт и знания в области ремонта и защиты бетона. Sika предлагает все необходимые продукты и системы для технически правильного ремонта и защиты бетона.

Чтобы адаптировать метод защиты бетона к конкретным потребностям проекта (например, воздействие, состояние бетона, временные ограничения, доступность и т. д.), наши клиенты могут выбрать одно из следующих решений:

Активные ингибиторы коррозии

Использование коррозии Ингибиторы могут быть экономически эффективным решением для борьбы с коррозией арматуры в железобетонных конструкциях. Это зависит от воздействия, окружающей среды, качества бетона и количества бетонного покрытия.

На основании этих факторов выбирают пассивные или активные ингибиторы коррозии. Ни одна из систем не изменяет внешний вид бетона.

Пассивные ингибиторы коррозии

Пассивные ингибиторы коррозии, в состав которых входят гидрофобные пропитки, представляют собой специальный раствор для защиты бетона, применяемый для снижения водопоглощения и предотвращения проникновения растворенных в воде загрязняющих веществ, таких как хлориды. Они легко и быстро наносятся, не вызывая никаких изменений во внешнем виде бетона.

Они легко и быстро наносятся, не вызывая никаких изменений во внешнем виде бетона.

Защитные покрытия

Для обеспечения специальной защиты, такой как защита от карбонизации или химической стойкости, на поверхность может быть нанесено пленкообразующее защитное покрытие. Такие защитные покрытия доступны в виде жестких, пластоэластичных или эластичных систем.

Sika также предлагает покрытия для плакатов, предотвращающие граффити и мух, для постоянной защиты бетона, дерева или кирпичной кладки от порчи и вандализма.

Катодная защита

Можно электрохимически обратить вспять естественные токи коррозии в бетоне.

Применяя расходуемый металл (анод) или ток, решение для катодной защиты гарантирует, что стальная арматура останется пассивированной внутри бетона (катодный режим). Часто это последний и самый эффективный способ обновления критической инфраструктуры.

Узнать больше

Узнать больше

Узнать больше

Узнать больше

9005 Управление общей коррозией 4 Все вышеперечисленные системы также можно комбинировать.