Бетон товарный ГОСТ 7473 — схемы приемки «А-Б-В-Г» и в чем их отличие

- Главная страница

- Схемы приемки А-Б-В-Г

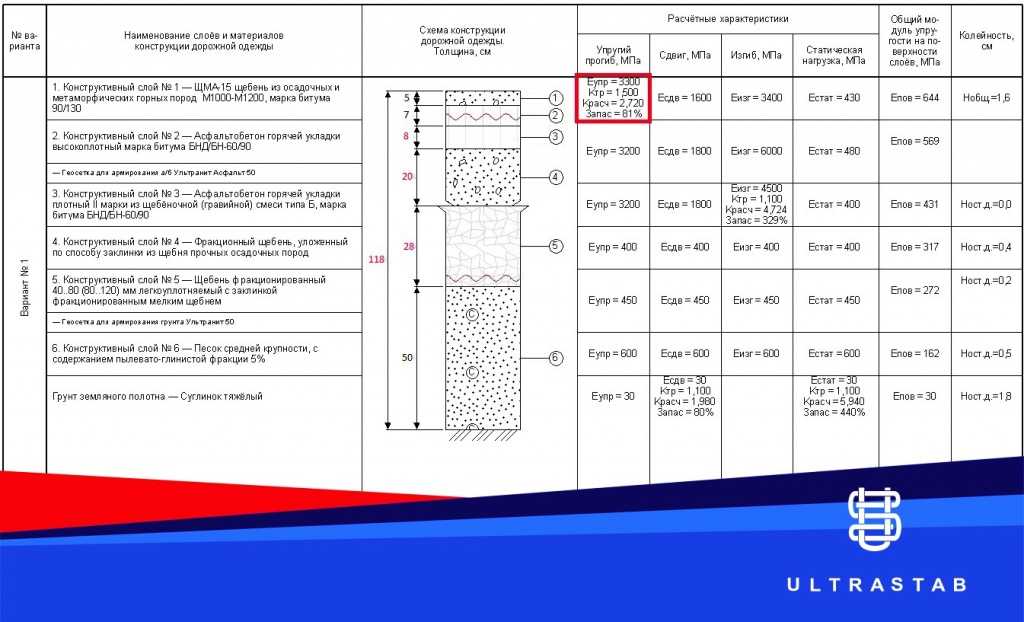

Схема А и схема Б — это схемы контроля приемки по которым работает по умолчанию любой производитель бетона (завод-изготовитель). По этим схемам коэффициент вариации однородности качественных показателей и прочности бетона будет колебаться от 6 до 13%.

Схема В и схема Г — это схемы входного контроля, по которым строители — монолитчики контролируют бетон. И если схема «В» учитывает вариацию/однородность смеси, то схема «Г» ее не учитывает и предполагает под собой максимальные значения для каждого класса бетона.

Контроль и оценка прочности и других показателей смеси и бетона должны обязательно учитывать оценку однородности всех качественных характеристик. Коэффициент вариации прочности бетона — показатель, используемый для контроля качества при изготовлении бетонных смесей. Вместе с показателем прочности в МПа, этот показатель очень важен и указывает нам на однородность качества смеси.

Поэтому на больших стройках или ответственных сооружениях, где нет возможности контролировать и учитывать коэффициент вариации прочности бетона, применяется схема Г, по которой к расчетам принимаются максимально-требуемые значения для каждого класса.

В таблице, размещенной внизу страницы, указаны требуемые значения прочности для каждого класса бетона.

Прочность бетона в данной таблице подразделяется на классы. Цифра рядом с буквой «В» указывает на нагрузку, измеряемую в Мегапаскалях — МПа, которую выдерживает контрольный образец бетона до разрушения. Эталонным считается размер куба 150мм*150мм*150мм. Как правило изготавливают образцы размерами в 100*100*100мм для удобства работы .

Бетон – сложная поликомпонентная система, обладающая достаточно разнородной структурой, даже при высокой культуре производства бетонных и железобетонных конструкций. Разность значений полученных при испытаниях, особенно массивных конструкций, закономерна. Задача как производителя бетона товарного, так и производителей монолитных работ добиться максимальной однородности структуры, что, в свою очередь, обусловит высокое качество изделия/конструкции и обеспечит достижение заданных свойств бетона и долговечность конструкций.

В реальных условия заливки практически невозможно сделать так, чтобы бетонная конструкция показывала постоянную прочность на каждом участке. Для этого и введен коэффициент требуемой прочности, учитывая который, можно гарантировать, что показатель прочности на отдельных участках не будет меньше прочности проектного класса бетона.

При заказе бетона указывайте заранее схему, по которой будет производиться бетон.

Схема «Г» обычно производиться с значительным запасом прочности, что влияет на его конечную стоимость.

Требуемое значение прочности для каждого класса

| ПРОЧНОСТЬ, МПа при Коэффициенте вариации, % | Схема Г | ||||||||

|---|---|---|---|---|---|---|---|---|---|

| № п/п | Класс (В) | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 |

| 1 | 7,5 | 8,0 | 8,1 | 8,2 | 8,3 | 8,6 | 8,9 | 9,2 | 9,6 |

| 2 | 10 | 10,7 | 10,8 | 10,9 | 11,1 | 11,4 | 11,8 | 12,3 | 12,8 |

| 3 | 12,5 | 13,4 | 13,5 | 13,6 | 13,9 | 14,3 | 14,8 | 15,4 | 16,0 |

| 4 | 15 | 16,1 | 16,2 | 16,4 | 16,7 | 17,1 | 17,7 | 18,5 | 19,2 |

| 5 | 20 | 21,4 | 21,6 | 21,8 | 22,2 | 22,8 | 23,6 | 24,6 | 25,6 |

| 6 | 22,5 | 24,1 | 24,3 | 24,5 | 25,0 | 25,7 | 26,6 | 27,7 | 28,8 |

| 7 | 25 | 26,8 | 27 | 27,3 | 27,8 | 28,5 | 29,5 | 30,8 | 32,0 |

| 8 | 30 | 32,1 | 32,4 | 32,7 | 33,3 | 34,2 | 35,4 | 36,9 | 38,4 |

| 9 | 35 | 37,5 | 37,8 | 38,2 | 38,9 | 39,9 | 41,3 | 43,1 | 44,8 |

| 10 | 40 | 42,8 | 43,2 | 43,6 | 44,4 | 45,6 | 47,2 | 49,2 | 51,2 |

Входной контроль бетона при строительстве

Входной контроль бетона при строительстве

Бетон – показатели качества

В зависимости от назначения постройки требуется бетон с различными техническими данными. Перед началом работы со смесью необходимо исследовать ее.

Перед началом работы со смесью необходимо исследовать ее.

Показатели качества характеризуют прочность бетона. Показатели определяют марку, класс, прочность на растяжение или сжатие. Классы маркируются буквой В, рядом указывается число, обозначающее давление, которое выдержал бетон (в Мпа).

Не менее важны показатели морозостойкости. Марка устанавливается в зависимости от количества циклов замораживания и оттаивания, которые выдержал образец. Марки водонепроницаемости классифицируются по наибольшему показателю давления воды, при котором она не просачивается сквозь отобранные образцы.

Контроль бетона на строительной площадке включает следующие этапы:

-

исследование формуляров, паспортов, сертификатов качества предоставляемого сырья;

-

прием бетона согласно требованиям ТУ и ГОСТ;

-

регистрация поступивших компонентов в журнал входного контроля бетона;

-

отбор образцов из каждой партии для проведения испытаний;

-

анализ качества, фиксация сырья с характеристиками, не соответствующими заявленным требованиям;

-

выдача заключения о проведенных исследованиях, подтверждение или опровержение данных поставщика.

Также контролируются перевозка бетона, защита от воздействия прямых солнечных лучей и влаги, воздействие ветра. Когда бетон доставляется на строительную площадку, необходимо следить, чтобы он раньше времени не рассыпался или не затвердел.

Краткое описание метода

В момент поступления бетонной смеси проверяется удобноукладываемость и подвижность. Свойства отображают способность сырья занять определенную форму и принять однородную структуру.

Для проверки самоуплотняющихся образцов замеряется расплыв конуса, для стандартных – осадка. Входной контроль бетонной смеси на строительной площадке проводится с помощью конуса Абрамса. Приспособление высотой 300 мм изготовлено из тонкой стали с насечками. Также необходимо использовать секундомер, загрузочную воронку и стальную линейку.

Конус заполняется бетонной смесью, каждый слой уплотняется металлическим штыком. После наполнения конус резко переворачивают, давая бетону осесть под собственным весом. Степень подвижности определяется разницей между высотой конуса и застывшей смеси. Если смесь развалилась после снятия приспособления, исследование повторяется с новой порцией смеси. ГОСТ бетоны правила контроля позволяют точно оценить характеристики сырья.

После наполнения конус резко переворачивают, давая бетону осесть под собственным весом. Степень подвижности определяется разницей между высотой конуса и застывшей смеси. Если смесь развалилась после снятия приспособления, исследование повторяется с новой порцией смеси. ГОСТ бетоны правила контроля позволяют точно оценить характеристики сырья.

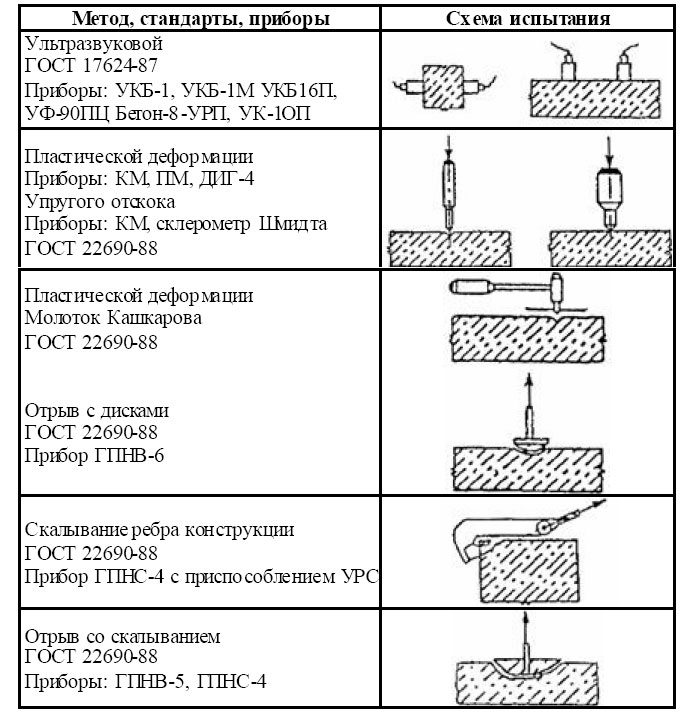

Методы определения прочности:

Разрушающий способ предусматривает изготовление кубиков из каждой партии смеси. Контрольные образцы формируют в кубы размером от 10 до 30 сантиметров, после чего оставляют затвердевать при условиях нормальной температуры и влажности.

Неразрушающие способы включают применение ультразвука, механических ударных инструментов, аналитических методов. Благодаря этому удается минимизировать деформацию поверхности.

Оформление результатов

В конце экспертизы необходимо оформить результаты проверки согласно требованиям ГОСТ.

Данные, которые указываются в журнале входного контроля:

-

имя компании-изготовителя представленной смеси;

-

название образца бетона согласно стандарту ГОСТ 7473;

-

наименование показателя качества, который проходил проверку;

-

время и дата исследования;

-

температура исследуемой смеси;

-

результаты проверки каждой смеси и среднеарифметическое значение всех исследуемых смесей.

В документ необходимо внести данные о количестве исследуемых смесей, размер конуса, срок проведения испытания. Для определения прочности применяется стандарт ГОСТ 18105-2010.

Для определения прочности применяется стандарт ГОСТ 18105-2010.

Некоторые некомпетентные приемщики бетона используют субъективные формулировки в процессе описания: твердый, густой, щебенистый. Такие характеристики не являются нормативными, поэтому не рассматриваются. В результате возникают претензии к поставщику.

Заключение

Срок службы и безопасность бетонных изделий зависят от качества используемого бетона. Поэтому строительный контроль железобетонных конструкций является неотъемлемым этапом проведения монтажных работ.

Организация КТБ Железобетон – ведущая консалтинговая компания, которая занимается контролем качества бетона. Мы ведем свою деятельность с 1962 года и за время работы усовершенствовали технологию проведения входного контроля.

Почему стоит доверить входной контроль бетона компании КТБ Железобетон:

-

высокое качество и точность услуг;

-

использование лучшего оборудования в наших лабораториях;

-

выгодные цены на проверку;

-

официальное оформление документов согласно требованиям ГОСТ;

-

быстрые сроки исполнения.

Грамотно проведенная экспертиза позволяет застройщикам обеспечить высокое качество монолитных сооружений. При заказе услуг в нашей компании вы избежите проблем с дополнительными затратами, переоформлением документов. Накопленные навыки и опыт – залог успешного выполнения заказов, отсутствия накладок во время проведения исследований. Заказать услугу или консультацию специалиста можно на сайте фирмы.

Оставляйте заявку на ГОСТ контроль бетона на сайте прямо сейчас или позвоните по телефону для получения персональной консультации от инженера компании.

О нас

Наши сильные стороны

Производственный процесс во многом зависит от надлежащего управления запасами. Если политика управления запасами эффективна, компания может получить максимальную прибыль.

«Константа» в состоянии организовать дополнительные складские помещения в непосредственной близости от заказчика, чтобы исключить риски, связанные со срывами поставок, вызванными форс-мажорными обстоятельствами.

Объемы производства и продаж являются наиболее важными аспектами для заказчика и поставщика. Благодаря успешной реализации производственных программ и хорошему и стабильному уровню продаж все участники производственной деятельности могут достичь своих финансовых целей, в первую очередь, повысить свое благосостояние и качество жизни. Konstanta способна повысить производительность без ущерба для качества продукции.

Компания имеет собственный автопарк, поэтому мы можем производить и доставлять товар в срок и по разумной цене.

Мы придаем большое значение построению отношений с нашими клиентами, партнерами и всеми, с кем мы контактируем.

Наши специалисты готовы предложить вам лучшие решения для удовлетворения ваших потребностей.

Производственные мощности

ОДНИМ ИЗ ОСНОВНЫХ НАПРАВЛЕНИЙ КОМПАНИИ «КОНСТАНТА» ЯВЛЯЕТСЯ ПРОИЗВОДСТВО БЕТОННЫХ ПРОТИВОВЕСОВ РАЗЛИЧНЫХ ТИПОВ. ИМЕЯ ВСЕ НЕОБХОДИМЫЕ ТЕХНИЧЕСКИЕ РЕСУРСЫ И ВЫСОКОКВАЛИФИЦИРОВАННЫЙ ПЕРСОНАЛ, МЫ МОЖЕМ РЕАЛИЗОВАТЬ ПРОЕКТЫ ПО ПРОТИВОВЕСАМ ЛЮБОЙ СТЕПЕНИ СЛОЖНОСТИ.

ИМЕЯ ВСЕ НЕОБХОДИМЫЕ ТЕХНИЧЕСКИЕ РЕСУРСЫ И ВЫСОКОКВАЛИФИЦИРОВАННЫЙ ПЕРСОНАЛ, МЫ МОЖЕМ РЕАЛИЗОВАТЬ ПРОЕКТЫ ПО ПРОТИВОВЕСАМ ЛЮБОЙ СТЕПЕНИ СЛОЖНОСТИ.

Обеспечение контроля качества продукции на всех этапах производственного процесса позволяет нам гарантировать соблюдение необходимых технических норм. Работая над проектной документацией, наши проектировщики максимально учитывают как требования стандартов ГОСТ на ЖБИ, так и индивидуальные требования заказчика. Имеем все необходимые ресурсы: производственные площади, оборудование, высококвалифицированный персонал, сырьевую базу:

3000 м2 отапливаемых производственных и складских помещений

Инертные материалы хранятся в закрытых помещениях, что позволяет поддерживать оптимальную температуру для хранения зимой.

Наша производственная мощность составляет более 4 400 000 противовесов в год

Производственные помещения оборудованы специальной температурной камерой твердения бетона. Это позволяет нам работать вне зависимости от перепадов температур зимой, сохраняя высокое качество и обеспечивая достаточность сухости и зрелости бетона.

Это позволяет нам работать вне зависимости от перепадов температур зимой, сохраняя высокое качество и обеспечивая достаточность сухости и зрелости бетона.

Продукция хранится и упаковывается в закрытом помещении, на отапливаемом складе, в соответствии со строгой и последовательной системой хранения и отгрузки товаров.

Продукция выпускается в соответствии с международными и отечественными промышленными стандартами и требованиями ГОСТ.

КОНТРОЛЬ КАЧЕСТВА

КАЧЕСТВО – ПРИОРИТЕТ КОМПАНИИ. ЗАВОД РАБОТАЕТ В СООТВЕТСТВИИ С МЕЖДУНАРОДНОЙ СИСТЕМОЙ УПРАВЛЕНИЯ КАЧЕСТВОМ ISO-9001, ЧТО ОБЕСПЕЧИВАЕТ ПОЛНЫЙ ПРОИЗВОДСТВЕННЫЙ КОНТРОЛЬ КАЧЕСТВА НА КАЖДОМ ЭТАПЕ ПРОИЗВОДСТВА.

Сырье, поставляемое на завод, уже имеет сертификат качества, в котором указана фракция и марка сырья. Материалы, используемые при производстве бетона (гравий, щебень, песок, цемент) хранятся в соответствии с нормами ГОСТ в закрытых помещениях, в отапливаемых помещениях. Зимой надлежащая температура поддерживается искусственно.

Зимой надлежащая температура поддерживается искусственно.

НАЧАЛЬНАЯ ПРОИЗВОДСТВЕННАЯ ПРОВЕРКА

Начальная производственная проверка представляет собой первую серию испытаний, проводимых перед началом производства. Это проверка сырья, поставляемого нашими поставщиками, по всем основным показателям; каждая партия, которую мы получаем, должна быть проверена. Только после этого сырье используется в производстве.

МОНИТОРИНГ КАЧЕСТВА ПРОИЗВОДСТВА

Для контроля качества производства мы используем контрольные списки на каждом этапе производства; это позволяет нам отслеживать и контролировать производственный процесс. Товарный бетон проходит лабораторные испытания на соответствие таких свойств, как текучесть, твердость, расслоение, марке бетона. Литые бетонные кубы испытываются в сертифицированной лаборатории на измерение продольных и поперечных деформаций.

КОНТРОЛЬ КАЧЕСТВА ГОТОВОЙ ПРОДУКЦИИ

Готовая продукция проходит проверку перед отправкой с завода и доставкой заказчику. В соответствии с международными стандартами наша система контроля качества включает в себя следующее:

В соответствии с международными стандартами наша система контроля качества включает в себя следующее:

- 100 % проверка готового изделия на дефекты

- 100 % проверка массы

- проверка размеров

- оценка прочностных свойств изделия

КОМПАНИЯ ПРИДАЕТ ОСОБОЕ ЗНАЧЕНИЕ ОБОРУДОВАНИЮ, ИСПОЛЬЗУЕМОМУ В ПРОИЗВОДСТВЕННОМ ПРОЦЕССЕ. ЗАВОД ОСНАЩЕН НОВЫМ И СОВРЕМЕННЫМ ОБОРУДОВАНИЕМ. Фокус на инновациях укрепил наши лидирующие позиции в такой конкурентной области, как производство железобетонных противовесов.

Развитие компании

Объем производства, штук в год

Мы гордимся нашими проектами и тем, что большинство из них реализовано с нашими постоянными клиентами, которые довольны нашим сервисом и сотрудничеством. Мы готовы к диалогу с потенциальными клиентами и настроены на развитие взаимовыгодного и плодотворного сотрудничества. Наши руководящие принципы и подход к работе основаны на ожиданиях, потребностях и требованиях наших клиентов. Мы сотрудничаем с такими компаниями как Candy, Haier и многими другими.

Наши руководящие принципы и подход к работе основаны на ожиданиях, потребностях и требованиях наших клиентов. Мы сотрудничаем с такими компаниями как Candy, Haier и многими другими.

Производственных мощностей достаточно для полного покрытия потребностей текущих клиентов: 100 % потребностей Candy; 100 000 противовесов для Haier к концу 2019 года.

КОНТРОЛЬ КАЧЕСТВА БЕТОННЫХ СТРОИТЕЛЬНЫХ РАБОТ

Перейти к основному содержанию

Контроль качества в бетонном строительстве

Качество бетонного строительства на строительной площадке может быть достигнуто в три отдельных этапа, как показано ниже

- Контроль качества перед бетонированием

- Контроль качества при бетонировании

- Контроль качества после строительства

Этап-1 (Контроль качества состоит из двух этапов Перед бетонированием)

- Проверка требований спецификаций в отношении земляных работ, опалубки, арматуры, встроенной арматуры и т.

д.

д. - Контрольные испытания компонентов бетона (т. е. цемента, заполнителя и воды)

Цемент

Качество цемента определяется испытанием прочности на сжатие на цементных кубиках. Тем не менее, для эффективного контроля цемента:

- Должны быть испытаны сначала один раз для каждого источника, а затем один раз каждые два месяца

- Должны быть защищены от влаги

- Должны быть проверены повторно через 3 месяца хранения, если длительное хранение неизбежно

- Должны отбраковывать, если в мешках с цементом обнаружены крупные комки.

Заполнитель

Бетонные заполнители должны соответствовать указанным значениям в соответствии со стандартной спецификацией.

На качество бетона влияют различные физико-механические свойства заполнителя, т. е. форма, гранулометрический состав, долговечность, удельный вес, водопоглощение и т. д. Эти свойства заполнителя следует проверять перед его использованием для производства бетона.

Количество вредных материалов и органических примесей также должно быть проверено.

Набухание песка также является важным свойством по нескольким причинам. Это дает неправильные результаты, когда выполняется объемное пакетирование. Это увеличивает водоцементное отношение, что, в свою очередь, снижает прочность.

Для эффективного контроля заполнителей:

- Требуется однократное первоначальное испытание для утверждения источника

- В последующем следует проверять один или два раза в день на содержание влаги, при этом следует делать поправку на содержание влаги в заполнителях.

Вода

Качество воды должно быть проверено на соответствие требованиям, указанным в соответствующем стандарте. Химический анализ должен быть проведен для утверждения источника. В случае взвешенных примесей необходимо некоторое время хранить воду, чтобы дать им осесть. В случае сомнений бетонные кубики, изготовленные из этой воды, тестируются. Средняя прочность на сжатие в течение 28 дней не менее трех кубов или цилиндров или определенного размера, приготовленных с водой, которую предполагается использовать, должна быть не менее 90% от средней прочности трех одинаковых бетонных кубов, приготовленных на дистиллированной воде.

Средняя прочность на сжатие в течение 28 дней не менее трех кубов или цилиндров или определенного размера, приготовленных с водой, которую предполагается использовать, должна быть не менее 90% от средней прочности трех одинаковых бетонных кубов, приготовленных на дистиллированной воде.

Стадия-2 (Контроль качества при бетонировании)

Тщательный контроль во время производства бетона необходим для всех операций по бетонированию, таких как дозирование, смешивание, транспортировка, укладка, уплотнение и отверждение. При бетонировании следует соблюдать следующие меры предосторожности.

- Бетонная смесь должна быть разработана в лаборатории с материалами, которые будут использоваться на месте.

- По возможности бетон следует замешивать по весу. Если дозирование по весу невозможно, то дозирование по объему может быть разрешено при надлежащем контроле в присутствии ответственного инженера.

- Во время смешивания миксер должен быть полностью заряжен.

Материалы должны подаваться в правильной последовательности. Скорость миксера должна быть в пределах от 15 до 20 оборотов в минуту. В любом случае время перемешивания должно быть не менее 2 минут. Следует избегать сегрегации при выгрузке бетона из смесителя.

Материалы должны подаваться в правильной последовательности. Скорость миксера должна быть в пределах от 15 до 20 оборотов в минуту. В любом случае время перемешивания должно быть не менее 2 минут. Следует избегать сегрегации при выгрузке бетона из смесителя. - Удобоукладываемость бетона является важным свойством бетона, пока бетон находится в свежем состоянии. Поэтому для проверки удобоукладываемости бетона необходимо провести испытание на осадку или коэффициент уплотнения. На каждые 25 м3 бетона следует проводить около трех испытаний.

- Необходимо соблюдать осторожность, чтобы при транспортировке бетона не произошло расслоения.

- Бетон нельзя ронять с высоты более 1 м. если высота падения превышает 1 м, следует использовать желоба.

- Во избежание повторной обработки бетона его следует укладывать в конечное положение как можно дальше.

- Вибраторы следует использовать для уплотнения бетона. Шаг установки внутренних вибраторов не должен быть более 0,6 м.

Вытягивать следует медленно, чтобы в бетоне не осталось отверстий. Частота вибраторов должна быть не менее 7000 циклов/мин.

Вытягивать следует медленно, чтобы в бетоне не осталось отверстий. Частота вибраторов должна быть не менее 7000 циклов/мин. - Отверждение должно производиться в течение определенного периода, чтобы бетон набрал необходимую прочность. Бетон следует покрыть мешковиной, как только он затвердеет.

- Опалубка должна соответствовать окончательному виду конструкции. Его следует проверить перед началом бетонирования. Внутренняя часть формы должна быть очищена и смазана маслом. Формы должны быть удалены по истечении указанного срока.

- Бетон следует защищать от жары и холода в раннем возрасте. Бетонирование нельзя производить при температуре ниже 4,50С и выше 400С. В очень жаркую погоду воду и заполнители необходимо охлаждать. Можно использовать замедлители одобренного качества.

- В очень холодную погоду воду и заполнители необходимо подогревать. Также можно использовать ускорители одобренного качества.

Этап-3 (Контроль качества после строительства)

После укладки и уплотнения бетона кубы, изготовленные из этого бетона, испытывают на сжатие. Для обычного бетона кубы делаются из бетона, приготовленного на стройплощадке.

Для обычного бетона кубы делаются из бетона, приготовленного на стройплощадке.

Затвердевший бетон должен быть проверен на правильность размеров, формы и размеров в соответствии с проектной спецификацией. Также следует проверить общий внешний вид поверхности бетона. Размеры определяются по разным измерениям. У арматуры должно быть достаточное бетонное покрытие, и если арматура видна в части конструкции, эту часть следует забраковать или принять соответствующие меры.

Прочность бетона обычно определяют по кубическим или цилиндрическим образцам, испытанным через 28 дней. В случае, если полученная прочность меньше определенного минимума, можно предпринять один или несколько из следующих шагов.

- Испытание под нагрузкой и измерение прогиба и/или деформации (качество конструкции затем может быть установлено путем обратного расчета прочности бетона)

- Вырезание сердцевины из конструкций и испытание их на прочность

- Неразрушающие испытания, такие как испытания на отскок Шмидта молоток или ультразвуковой тест скорости импульса.

Эти тесты дают лишь очень приблизительное представление и в основном используются для подтверждения однородности конструкции.

Эти тесты дают лишь очень приблизительное представление и в основном используются для подтверждения однородности конструкции. - Химический анализ затвердевшего бетона.

БОРЬБА С ИЗМЕНЕНИЕМ КЛИМАТА С ПОМОЩЬЮ ДОРОЖНЫХ КОНСТРУКЦИЙ-ОТРАЖАЮЩИХ ПОКРЫТИЙ

16 марта 2021 г.

ТИПЫ КОФЕРНЫХ ПЛОТИНОВ

9 марта 2021 г.

ПОДХОДЫ В УПРАВЛЕНИИ СТРОИТЕЛЬНЫМИ ПРОЕКТАМИ

2 марта 2021 г.

МЕТОДЫ ИСПЫТАНИЯ САМОУПЛОТНЯЮЩЕГО БЕТОНА (СУБ) РАБОТОСПОСОБНОСТИ.

24 фев. 2021 г.

Асфальтобетонные дороги

18 фев. 2021 г.

ПОЛЕЗНЫЕ РУКОВОДСТВА ПО ПРОЕКТИРОВАНИЮ ДОРОГ.

11 февр. 2021 г.

РАСПРОСТРАНЕННЫЕ ПРОБЛЕМЫ ПРИ БЕТОНИРОВАНИИ И КАК ИХ ИЗБЕЖАТЬ.

12 февраля 2020 г.

ГАБИОНЫ — ВИДЫ, ПРИМЕНЕНИЕ И ПРЕИМУЩЕСТВА.