Температурный коэффициент линейного расширения

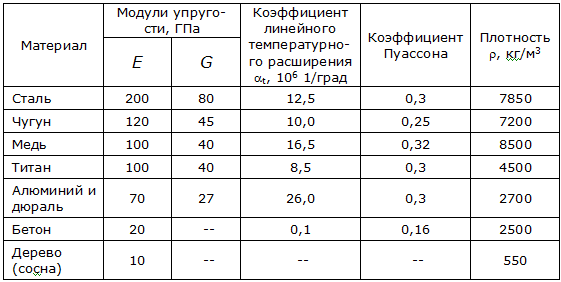

Материал | Коэффициент линейного теплового расширения | |

10-6 °С-1 | 10-6 °F-1 | |

| ABS (акрилонитрил-бутадиен-стирол) термопласт | 73.8 | 41 |

| ABS — стекло, армированное волокнами | 30.4 | 17 |

| Акриловый материал, прессованный | 234 | 130 |

| Алмаз | 1.1 | 0.6 |

| Алмаз технический | 1.2 | 0.67 |

| Алюминий | 22.2 | 12.3 |

| Ацеталь | 106.5 | 59.2 |

| Ацеталь , армированный стекловолокном | 39.4 | 22 |

| Ацетат целлюлозы (CA) | 130 | 72. 2 2 |

| Ацетат бутират целлюлозы (CAB) | 25.2 | 14 |

| Барий | 20.6 | 11.4 |

| Бериллий | 11.5 | 6.4 |

| Бериллиево-медный сплав (Cu 75, Be 25) | 16.7 | 9.3 |

| Бетон | 14.5 | 8.0 |

| Бетонные структуры | 9.8 | 5.5 |

| Бронза | 18.0 | 10.0 |

| Ванадий | 8 | 4.5 |

| Висмут | 13 | 7.3 |

| Вольфрам | 4.3 | 2.4 |

| Гадолиний | 9 | 5 |

| Гафний | 5.9 | 3.3 |

| Германий | 6.1 | 3.4 |

| Гольмий | 11.2 | 6.2 |

| Гранит | 7.9 | 4.4 |

| Графит, чистый | 7.9 | 4.4 |

| Диспрозий | 9.9 | 5.5 |

| Древесина, пихта, ель | 3. 7 7 | 2.1 |

| Древесина дуба, параллельно волокнам | 4.9 | 2.7 |

| Древесина дуба , перпендикулярно волокнам | 5.4 | 3.0 |

| Древесина, сосна | 5 | 2.8 |

| Европий | 35 | 19.4 |

| Железо, чистое | 12.0 | 6.7 |

| Железо, литое | 10.4 | 5.9 |

| Железо, кованое | 11.3 | 6.3 |

| Золото | 14.2 | 8.2 |

| Известняк | 8 | 4.4 |

| Инвар (сплав железа с никелем) | 1.5 | 0.8 |

| Инконель (сплав) | 12.6 | 7.0 |

| Иридий | 6.4 | 3.6 |

| Иттербий | 26.3 | 14.6 |

| Иттрий | 10.6 | 5.9 |

| Кадмий | 30 | 16.8 |

| Калий | 83 | 46.1 — 46.4 |

| Кальций | 22. 3 3 | 12.4 |

| Каменная кладка | 4.7 — 9.0 | 2.6 — 5.0 |

| Каучук, твердый | 77 | 42.8 |

| Кварц | 0.77 — 1.4 | 0.43 — 0.79 |

| Керамическая плитка (черепица) | 5.9 | 3.3 |

| Кирпич | 5.5 | 3.1 |

| Кобальт | 12 | 6.7 |

| Констанан (сплав) | 18.8 | 10.4 |

| Корунд, спеченный | 6.5 | 3.6 |

| Кремний | 5.1 | 2.8 |

| Лантан | 12.1 | 6.7 |

| Латунь | 18.7 | 10.4 |

| Лед | 51 | 28.3 |

| Литий | 46 | 25.6 |

| Литая стальная решетка | 10.8 | 6.0 |

| Лютеций | 9.9 | 5.5 |

| Литой лист из акрилового пластика | 81 | 45 |

| Магний | 25 | 14 |

| Марганец | 22 | 12. 3 3 |

| Медноникелевый сплав 30% | 16.2 | 9 |

| Медь | 16.6 | 9.3 |

| Молибден | 5 | 2.8 |

| Монель-металл (никелево-медный сплав) | 13.5 | 7.5 |

| Мрамор | 5.5 — 14.1 | 3.1 — 7.9 |

| Мыльный камень (стеатит) | 8.5 | 4.7 |

| Мышьяк | 4.7 | 2.6 |

| Натрий | 70 | 39.1 |

| Нейлон, универсальный | 72 | 40 |

| Нейлон, Тип 11 (Type 11) | 100 | 55.6 |

| Нейлон, Тип 12 (Type 12) | 80.5 | 44.7 |

| Нейлон литой , Тип 6 (Type 6) | 85 | 47.2 |

| Нейлон, Тип 6/6 (Type 6/6), формовочный состав | 80 | 44.4 |

| Неодим | 9.6 | 5.3 |

| Никель | 13.0 | 7.2 |

| Ниобий (Columbium) | 7 | 3. 9 9 |

| Нитрат целлюлозы (CN) | 100 | 55.6 |

| Окись алюминия | 5.4 | 3.0 |

| Олово | 23.4 | 13.0 |

| Осмий | 5 | 2.8 |

| Палладий | 11.8 | 6.6 |

| Песчаник | 11.6 | 6.5 |

| Платина | 9.0 | 5.0 |

| Плутоний | 54 | 30.2 |

| Полиалломер | 91.5 | 50.8 |

| Полиамид (PA) | 110 | 61.1 |

| Поливинилхлорид (PVC) | 50.4 | 28 |

| Поливинилденфторид (PVDF) | 127.8 | 71 |

| Поликарбонат (PC) | 70.2 | 39 |

| Поликарбонат — армированный стекловолокном | 21.5 | 12 |

| Полипропилен — армированный стекловолокном | 32 | 18 |

| Полистирол (PS) | 70 | 38.9 |

| Полисульфон (PSO) | 55. 8 8 | 31 |

| Полиуретан (PUR), жесткий | 57.6 | 32 |

| Полифенилен — армированный стекловолокном | 35.8 | 20 |

| Полифенилен (PP), ненасыщенный | 90.5 | 50.3 |

| Полиэстер | 123.5 | 69 |

| Полиэстер, армированный стекловолокном | 25 | 14 |

| Полиэтилен (PE) | 200 | 111 |

| Полиэтилен — терефталий (PET) | 59.4 | 33 |

| Празеодимий | 6.7 | 3.7 |

| Припой 50 — 50 | 24.0 | 13.4 |

| Прометий | 11 | 6.1 |

| Рений | 6.7 | 3.7 |

| Родий | 8 | 4.5 |

| Рутений | 9.1 | 5.1 |

| Самарий | 12.7 | 7.1 |

| Свинец | 28.0 | 15.1 |

| Свинцово-оловянный сплав | 11.6 | 6. 5 5 |

| Селен | 3.8 | 2.1 |

| Серебро | 19.5 | 10.7 |

| Скандий | 10.2 | 5.7 |

| Слюда | 3 | 1.7 |

| Сплав твердый (Hard alloy) K20 | 6 | 3.3 |

| Сплав хастелой (Hastelloy) C | 11.3 | 6.3 |

| Сталь | 13.0 | 7.3 |

| Сталь нержавеющая аустенитная (304) | 17.3 | 9.6 |

| Сталь нержавеющая аустенитная (310) | 14.4 | 8.0 |

| Сталь нержавеющая аустенитная (316) | 16.0 | 8.9 |

| Сталь нержавеющая ферритная (410) | 9.9 | 5.5 |

| Стекло витринное (зеркальное, листовое) | 9.0 | 5.0 |

| Стекло пирекс, пирекс | 4.0 | 2.2 |

| Стекло тугоплавкое | 5.9 | 3.3 |

| Строительный (известковый) раствор | 7. | 4.1-7.5 |

| Стронций | 22.5 | 12.5 |

| Сурьма | 10.4 | 5.8 |

| Таллий | 29.9 | 16.6 |

| Тантал | 6.5 | 3.6 |

| Теллур | 36.9 | 20.5 |

| Тербий | 10.3 | 5.7 |

| Титан | 8.6 | 4.8 |

| Торий | 12 | 6.7 |

| Тулий | 13.3 | 7.4 |

| Уран | 13.9 | 7.7 |

| Фарфор | 3.6-4.5 | 2.0-2.5 |

| Фенольно-альдегидный полимер без добавок | 80 | 44.4 |

| Фторэтилен пропилен (FEP) | 135 | 75 |

| Хлорированный поливинилхлорид (CPVC) | 66.6 | 37 |

| Хром | 6.2 | 3.4 |

| Цемент | 10.0 | 6.0 |

| Церий | 5.2 | 2.9 |

| Цинк | 29. 7 7 | 16.5 |

| Цирконий | 5.7 | 3.2 |

| Шифер | 10.4 | 5.8 |

| Штукатурка | 16.4 | 9.2 |

| Эбонит | 76.6 | 42.8 |

| Эпоксидная смола , литая резина и незаполненные продукты из них | 55 | 31 |

| Эрбий | 12.2 | 6.8 |

| Этилен винилацетат (EVA) | 180 | 100 |

| Этилен и этилакрилат (EEA) | 205 | 113.9 |

Эфир виниловый | 16 — 22 | 8.7 — 12 |

Примечание: источниками справочных данных являются публикации в Интернете, поэтому они не могут считаться «официальными» и «абсолютно точными». Как правило, в Интернет справочниках не приводятся ссылки на научные работы, являющиеся основой опубликованных данных. Мы стараемся брать информацию из наиболее надежных научных сайтов. Однако если кого-то интересуют ссылки на эксперименты, советуем произвести самостоятельно углубленный поиск в Интернете.

Вас также может заинтересовать:

Коэффициент объемного расширения

ТКЛР материалов, используемых в электронике

Коэффициент линейного расширения бетона

Главная » Статьи » Коэффициент линейного расширения бетона

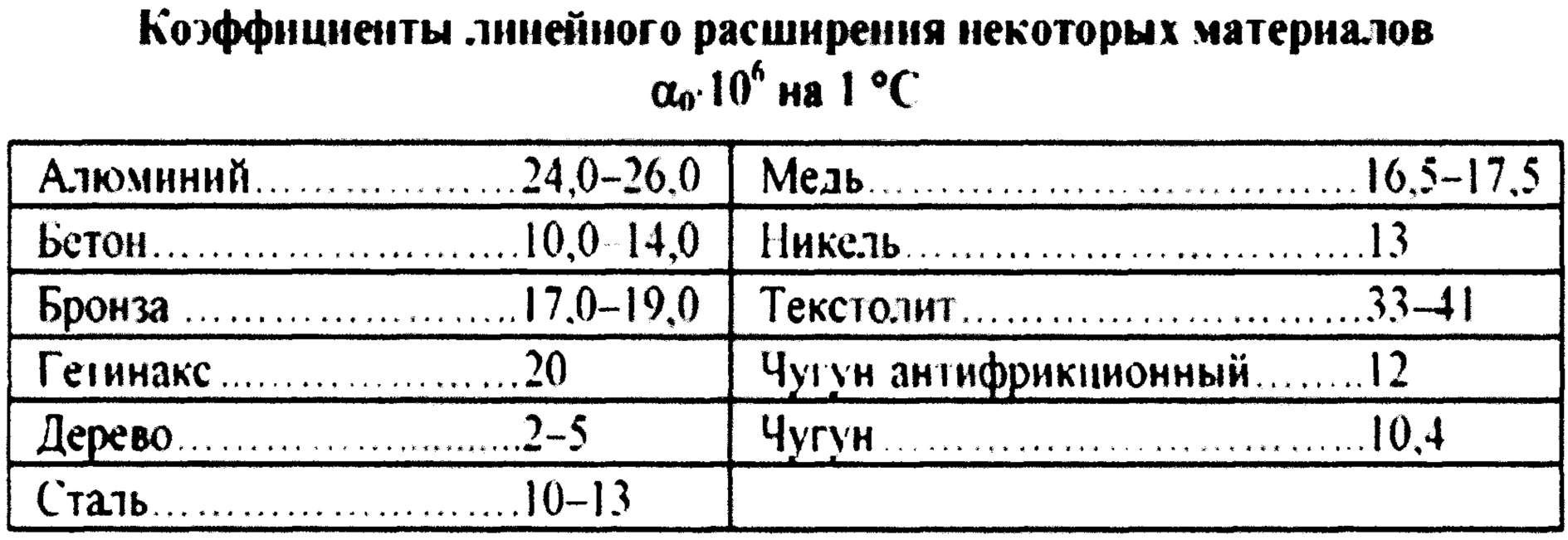

Коэффициенты линейного расширения строительных материалов

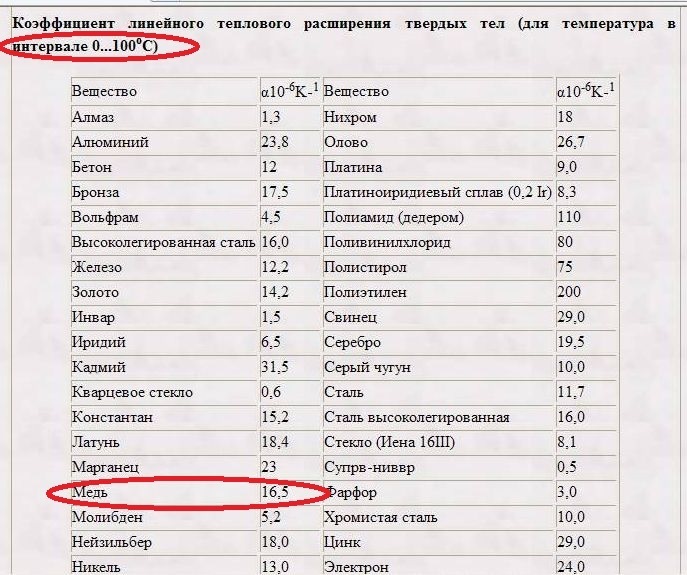

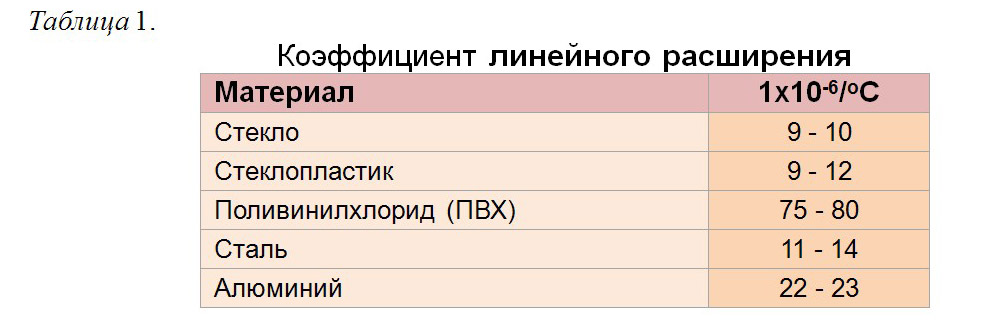

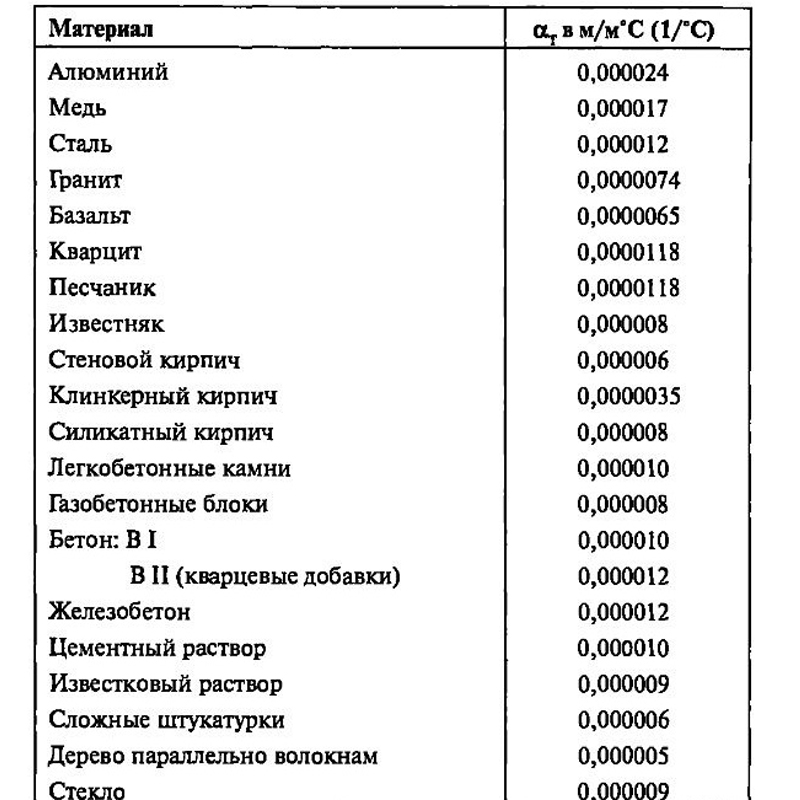

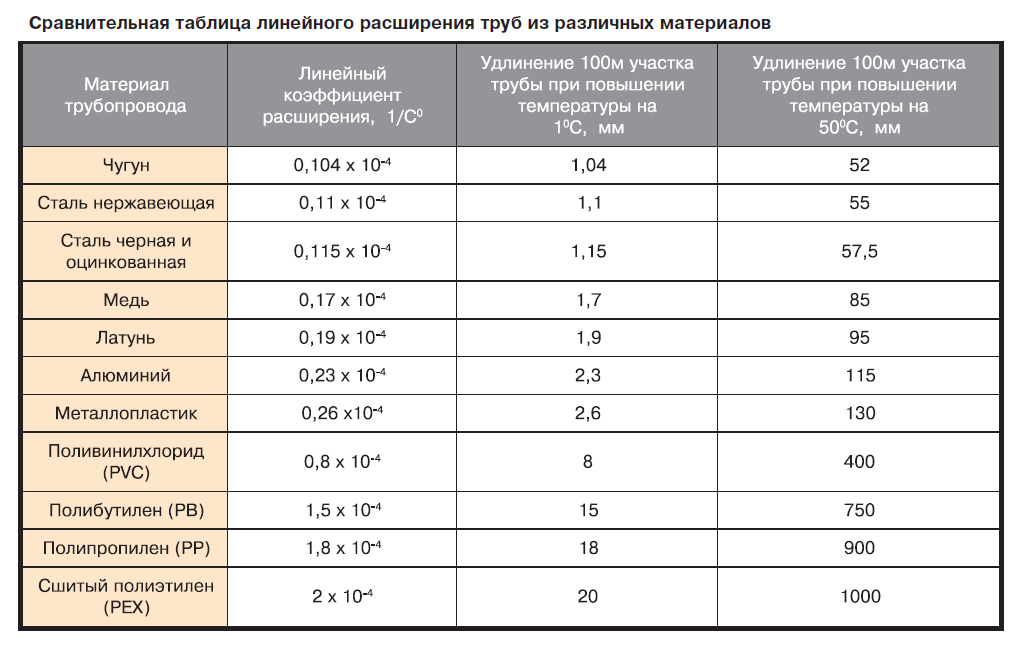

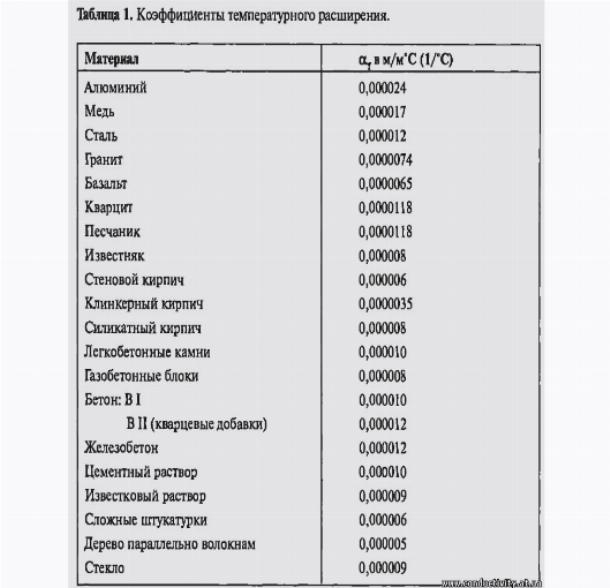

В таблице представлены значения коэффициента линейного расширения строительных материалов (КТЛР) и некоторых металлов при температуре до 100°С. Размерность коэффициента расширения в таблице — м/(м·°С) или 1/град (К-1).

В таблице рассмотрены: алюминий Al, медь Cu, сталь, гранит, базальт, кварцит, песчаник, известняк, стеновой кирпич, клинкерный кирпич, силикатный кирпич, легкобетонные камни, газобетонные блоки, бетон, железобетон, цементный раствор, известковый раствор, сложные штукатурки, дерево, параллельно волокнам, стекло.![]()

Из указанных строительных материалов наиболее низким коэффициентом теплового линейного расширения обладает клинкерный кирпич (его КТЛР равен 3,5·10-6 1/град), а также древесина, штукатурки, стеновой кирпич и базальт. Следует отметить, что высокий коэффициент теплового расширения свойственен металлам таким, как алюминий, медь или сталь. Например, коэффициент линейного расширения алюминия равен 24·10-6 1/град, что в 2 раза больше, чем у стали.

Коэффициент теплового линейного расширения показывает на сколько (относительно размера тела) удлинится материал при увеличении его температуры на 1 градус.

Чтобы вычислить увеличение линейных размеров материала за счет теплового расширения, необходимо умножить значение температурного коэффициента линейного расширения на линейный размер материала и на разность температур в градусах Цельсия или Кельвина. Например, стеновой кирпич (КТЛР= 0,000006 град-1) длиной 240 мм при нагревании на 100 градусов удлинится на 0,144 мм.

По значениям коэффициентов теплового расширения в таблице видно, что указанные строительные материалы и металлы имеют положительный коэффициент линейного расширения, то есть увеличивают свои размеры (расширяются) при нагревании.

Источник: В. Блази. Справочник проектировщика. Строительная физика. М.: Техносфера, 2004.

thermalinfo.ru

Плотность бетона. Усадка и набухание бетона. Теплоемкость, теплопроводность и линейный коэффициент теплового расширения бетона.

Плотность бетона. Усадка и набухание бетона. Теплоемкость, теплопроводность и линейный коэффициент теплового расширения бетона.

Плотность бетона.

Практическая плотность тяжелого (обычного) бетона составляет 2,3 г/см3 = 2300 кг/м3. (1,8-2,7 г/см3 ).

Усадка и набухание бетона.

Изменение размера бетонных конструкций из-за изменения влажности бетона это усадка и набухание. Происходит даже при неизменной температуре.

Усадка бетона имеет довольно сложную природу, но факт в том, что при твердении бетона на воздухе — при высыхании он будет иметь усадку порядка 0,3 мм на каждый метр линейного размера. Чем больше была доля цемента в растворе, тем выше усадка. При большой толщине бетона он высохнет снаружи, а внутри — еще нет, что приводит к появлению внутренних напряжений и дефектам.

Обратный процесс — набухание сухого бетона под действием влаги характеризует та-же величина 0,3 мм/м. Чем больше была доля цемента в растворе, тем выше набухание.

Поэтому, даже для работы бетонной конструкции в условиях постоянной температуры необходимо преусматривать усадочные швы.

Теплоемкость, теплопроводность и линейный коэффициент теплового расширения бетона.

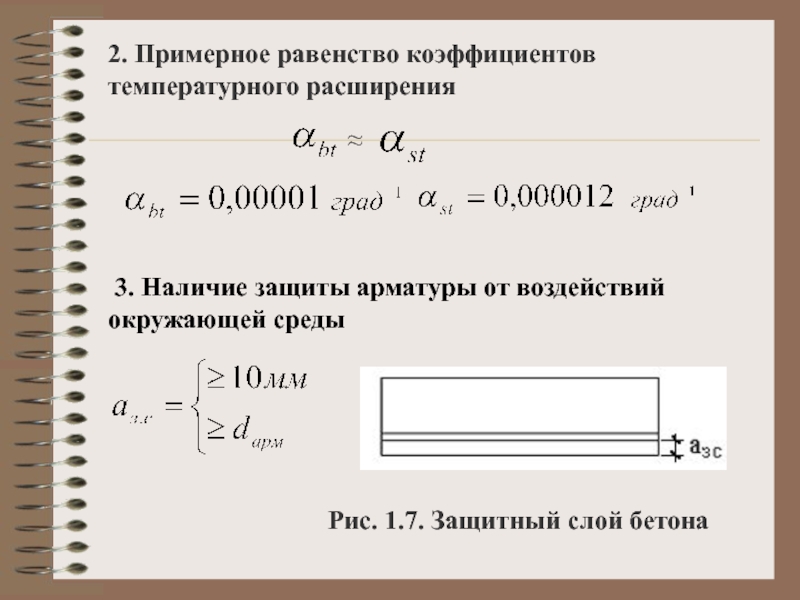

Изменение линейного размера бетона под действием температуры характеризуется линейным коэффициентом теплового (температурного) расширения. Характерной величиной коэффициента для бетона является 0,00001 (°С)-1, следовательно, при изменении температуры на 80 °С (-40/+40 °С) расширение достигает примерно 0,8 мм/м. Таким образом, в любой бетонной конструкции необходимы температурные швы.

Температурно усадочный шов в РФ уж никак не может быть менее 1,1 мм на метр линейного размера (0,3 мм — усадка, 0,8 — температурный), в СНИПах — величины выше и они, конечно, обязательны, когда обязательны. Имейте в виду, что температурные колебания более 80 °С почти наверняка вызовут растрескивание бетона с жестким наполнителем из-за разницы в тепловом раширении раствора и наполнителя.

Теплопроводность монолитного бетона в воздушно-сухом состоянии 1,35 Вт/(м*°С) = 1,5 ккал/(ч*м*°С). Высокая теплопроводность тяжелого бетона требует обязательного утепления наружных бетонных стен.

Теплопроводность пористых бетонов — от 0,35 до 0,7 Вт/(м*°С) = 0,3-0,6 ккал/(ч*м*°С), но при огромном снижении прочности.

Теплоемкость удельная тяжелого и пористых бетонов в сухом состоянии — порядка 1 кДж/(кг*°С) = 0,2 ккал/(кг °С)

Теплоемкость объемная тяжелого бетона — порядка 2,5 кДж/(м3*К) а пористых — зависит от плотности.

Теплоемкость удельная бетонной смеси (незастывшей) сотавляет порядка 1,5 кДж/(кг*°С) = 0,3 ккал/(кг °С), но помните — смесь легче тяжелого бетона и тяжелее пористого.

tehtab.ru

Теплоемкость бетона Коэффициент расширения бетона

При строительстве домов с использованием бетона, всегда производятся расчеты, так вот для этого обязательно нужно знать удельную теплоемкость бетона. Удельная теплоемкость или просто теплоемкость бетона, очень важна и без нее не обойтись, в строительстве, когда например рассчитывается теплопроводность конструкции, для того что определить расходы на ускорение твердения строения из бетона.

Теплоемкость бетона — это количество тепла, которое нужно передать бетону, для того что бы его температура изменилась, на одну единицу.

Связанные статьи: Преимущества пенобетона

Коэффициент расширения бетона

Меняющийся размер бетона, из за влияния температуры, обозначается коэффициентом расширения бетона. Размер этого коэффициента расширения бетона равен 0.00001 (ºС)-1, а это означает, что если температура изменится на 80 ºС, то расширение будет около 0.8 мм/м. Получается, что для любой бетонной постройки требуются температурные швы.

Температурно усадочные швы

Температурно усадочные швы, в России должны быть начиная от 1.1 мм на 1м, делая вывод из расчета 0.3 мм — это усадка + 0.8 — температурный коэффициент. В строительных нормах и правилах (СНИП), размеры больше, так же стоит учитывать и то, что изменения температур порядка 80 ºС и больше, вызывают трещины в бетоне, который имеет жесткий наполнитель внутри, потому что существует разница коэффициентов расширения раствора и внутреннего наполнителя.

Связанные статьи:

- Дома из пенобетонных блоков

- Сколько цемента в кубе бетона

Теплоемкости бетонов

Теплопроводность монолитных бетонов при условии что он воздушно-сухой составляет порядка 1.35 Bт/(m*ºC) = 1.5 ккал/(ч*м*ºС). Высокие характеристики теплопроводности такого тяжелого бетона, заставляют обязательно использовать утепление наружных стен из монолитного бетона.

Теплопроводность пористого бетона и его разновидностей — составляет порядка 0.35 — 0.75 Bт/(m*ºC)= 0.3-0.6 ккал/(ч*m*ºC), учитывайте, что прочность таких бетонов значительно ниже.

Удельная теплоемкость тяжелых и пористых бетонов (сухих) — около 1кДж/(кг*ºС) = 0.2 ккал/(кг*ºC)

Объемная теплоемкость тяжелых бетонов — около 2.5 кДж/(м3*К), пористых же зависит и изменятся от их плотности.

Смотрите так же: Керамзитобетон состав и пропорции

Удельная теплоемкость бетонной смеси (жидкой)- около 1.5 кДж/(кг*ºC) = 0.3 kkal/(kg*ºC), не забывайте, что такая смесь легче, чем тяжелый бетон и тяжелее чем пористый. -6. Почти как и у коэффициента расширения стали (в зависимости от марки они так же изменяются), в связи с чем железобетонные конструкции очень распространены.

-6. Почти как и у коэффициента расширения стали (в зависимости от марки они так же изменяются), в связи с чем железобетонные конструкции очень распространены.

betonobeton.ru

Температурный коэффициент линейного расширения

Материал | Коэффициент линейного теплового расширения | |

10-6 °С-1 | 10-6 °F-1 | |

| ABS (акрилонитрил-бутадиен-стирол) термопласт | 73.8 | 41 |

| ABS — стекло, армированное волокнами | 30.4 | 17 |

| Акриловый материал, прессованный | 234 | 130 |

| Алмаз | 1.1 | 0.6 |

| Алмаз технический | 1.2 | 0.67 |

| Алюминий | 22.2 | 12.3 |

| Ацеталь | 106.5 | 59.2 |

| Ацеталь , армированный стекловолокном | 39.4 | 22 |

| Ацетат целлюлозы (CA) | 130 | 72. 2 2 |

| Ацетат бутират целлюлозы (CAB) | 25.2 | 14 |

| Барий | 20.6 | 11.4 |

| Бериллий | 11.5 | 6.4 |

| Бериллиево-медный сплав (Cu 75, Be 25) | 16.7 | 9.3 |

| Бетон | 14.5 | 8.0 |

| Бетонные структуры | 9.8 | 5.5 |

| Бронза | 18.0 | 10.0 |

| Ванадий | 8 | 4.5 |

| Висмут | 13 | 7.3 |

| Вольфрам | 4.3 | 2.4 |

| Гадолиний | 9 | 5 |

| Гафний | 5.9 | 3.3 |

| Германий | 6.1 | 3.4 |

| Гольмий | 11.2 | 6.2 |

| Гранит | 7.9 | 4.4 |

| Графит, чистый | 7.9 | 4.4 |

| Диспрозий | 9.9 | 5.5 |

| Древесина, пихта, ель | 3. 7 7 | 2.1 |

| Древесина дуба, параллельно волокнам | 4.9 | 2.7 |

| Древесина дуба , перпендикулярно волокнам | 5.4 | 3.0 |

| Древесина, сосна | 5 | 2.8 |

| Европий | 35 | 19.4 |

| Железо, чистое | 12.0 | 6.7 |

| Железо, литое | 10.4 | 5.9 |

| Железо, кованое | 11.3 | 6.3 |

| Золото | 14.2 | 8.2 |

| Известняк | 8 | 4.4 |

| Инвар (сплав железа с никелем) | 1.5 | 0.8 |

| Инконель (сплав) | 12.6 | 7.0 |

| Иридий | 6.4 | 3.6 |

| Иттербий | 26.3 | 14.6 |

| Иттрий | 10.6 | 5.9 |

| Кадмий | 30 | 16.8 |

| Калий | 83 | 46.1 — 46.4 |

| Кальций | 22. 3 3 | 12.4 |

| Каменная кладка | 4.7 — 9.0 | 2.6 — 5.0 |

| Каучук, твердый | 77 | 42.8 |

| Кварц | 0.77 — 1.4 | 0.43 — 0.79 |

| Керамическая плитка (черепица) | 5.9 | 3.3 |

| Кирпич | 5.5 | 3.1 |

| Кобальт | 12 | 6.7 |

| Констанан (сплав) | 18.8 | 10.4 |

| Корунд, спеченный | 6.5 | 3.6 |

| Кремний | 5.1 | 2.8 |

| Лантан | 12.1 | 6.7 |

| Латунь | 18.7 | 10.4 |

| Лед | 51 | 28.3 |

| Литий | 46 | 25.6 |

| Литая стальная решетка | 10.8 | 6.0 |

| Лютеций | 9.9 | 5.5 |

| Литой лист из акрилового пластика | 81 | 45 |

| Магний | 25 | 14 |

| Марганец | 22 | 12. 3 3 |

| Медноникелевый сплав 30% | 16.2 | 9 |

| Медь | 16.6 | 9.3 |

| Молибден | 5 | 2.8 |

| Монель-металл (никелево-медный сплав) | 13.5 | 7.5 |

| Мрамор | 5.5 — 14.1 | 3.1 — 7.9 |

| Мыльный камень (стеатит) | 8.5 | 4.7 |

| Мышьяк | 4.7 | 2.6 |

| Натрий | 70 | 39.1 |

| Нейлон, универсальный | 72 | 40 |

| Нейлон, Тип 11 (Type 11) | 100 | 55.6 |

| Нейлон, Тип 12 (Type 12) | 80.5 | 44.7 |

| Нейлон литой , Тип 6 (Type 6) | 85 | 47.2 |

| Нейлон, Тип 6/6 (Type 6/6), формовочный состав | 80 | 44.4 |

| Неодим | 9.6 | 5.3 |

| Никель | 13.0 | 7.2 |

| Ниобий (Columbium) | 7 | 3. 9 9 |

| Нитрат целлюлозы (CN) | 100 | 55.6 |

| Окись алюминия | 5.4 | 3.0 |

| Олово | 23.4 | 13.0 |

| Осмий | 5 | 2.8 |

| Палладий | 11.8 | 6.6 |

| Песчаник | 11.6 | 6.5 |

| Платина | 9.0 | 5.0 |

| Плутоний | 54 | 30.2 |

| Полиалломер | 91.5 | 50.8 |

| Полиамид (PA) | 110 | 61.1 |

| Поливинилхлорид (PVC) | 50.4 | 28 |

| Поливинилденфторид (PVDF) | 127.8 | 71 |

| Поликарбонат (PC) | 70.2 | 39 |

| Поликарбонат — армированный стекловолокном | 21.5 | 12 |

| Полипропилен — армированный стекловолокном | 32 | 18 |

| Полистирол (PS) | 70 | 38.9 |

| Полисульфон (PSO) | 55. 8 8 | 31 |

| Полиуретан (PUR), жесткий | 57.6 | 32 |

| Полифенилен — армированный стекловолокном | 35.8 | 20 |

| Полифенилен (PP), ненасыщенный | 90.5 | 50.3 |

| Полиэстер | 123.5 | 69 |

| Полиэстер, армированный стекловолокном | 25 | 14 |

| Полиэтилен (PE) | 200 | 111 |

| Полиэтилен — терефталий (PET) | 59.4 | 33 |

| Празеодимий | 6.7 | 3.7 |

| Припой 50 — 50 | 24.0 | 13.4 |

| Прометий | 11 | 6.1 |

| Рений | 6.7 | 3.7 |

| Родий | 8 | 4.5 |

| Рутений | 9.1 | 5.1 |

| Самарий | 12.7 | 7.1 |

| Свинец | 28.0 | 15.1 |

| Свинцово-оловянный сплав | 11.6 | 6. 5 5 |

| Селен | 3.8 | 2.1 |

| Серебро | 19.5 | 10.7 |

| Скандий | 10.2 | 5.7 |

| Слюда | 3 | 1.7 |

| Сплав твердый (Hard alloy) K20 | 6 | 3.3 |

| Сплав хастелой (Hastelloy) C | 11.3 | 6.3 |

| Сталь | 13.0 | 7.3 |

| Сталь нержавеющая аустенитная (304) | 17.3 | 9.6 |

| Сталь нержавеющая аустенитная (310) | 14.4 | 8.0 |

| Сталь нержавеющая аустенитная (316) | 16.0 | 8.9 |

| Сталь нержавеющая ферритная (410) | 9.9 | 5.5 |

| Стекло витринное (зеркальное, листовое) | 9.0 | 5.0 |

| Стекло пирекс, пирекс | 4.0 | 2.2 |

| Стекло тугоплавкое | 5.9 | 3.3 |

| Строительный (известковый) раствор | 7. 3 — 13.5 3 — 13.5 | 4.1-7.5 |

| Стронций | 22.5 | 12.5 |

| Сурьма | 10.4 | 5.8 |

| Таллий | 29.9 | 16.6 |

| Тантал | 6.5 | 3.6 |

| Теллур | 36.9 | 20.5 |

| Тербий | 10.3 | 5.7 |

| Титан | 8.6 | 4.8 |

| Торий | 12 | 6.7 |

| Тулий | 13.3 | 7.4 |

| Уран | 13.9 | 7.7 |

| Фарфор | 3.6-4.5 | 2.0-2.5 |

| Фенольно-альдегидный полимер без добавок | 80 | 44.4 |

| Фторэтилен пропилен (FEP) | 135 | 75 |

| Хлорированный поливинилхлорид (CPVC) | 66.6 | 37 |

| Хром | 6.2 | 3.4 |

| Цемент | 10.0 | 6.0 |

| Церий | 5.2 | 2.9 |

| Цинк | 29. 7 7 | 16.5 |

| Цирконий | 5.7 | 3.2 |

| Шифер | 10.4 | 5.8 |

| Штукатурка | 16.4 | 9.2 |

| Эбонит | 76.6 | 42.8 |

| Эпоксидная смола , литая резина и незаполненные продукты из них | 55 | 31 |

| Эрбий | 12.2 | 6.8 |

| Этилен винилацетат (EVA) | 180 | 100 |

| Этилен и этилакрилат (EEA) | 205 | 113.9 |

Эфир виниловый | 16 — 22 | 8.7 — 12 |

Примечание: источниками справочных данных являются публикации в Интернете, поэтому они не могут считаться «официальными» и «абсолютно точными». Как правило, в Интернет справочниках не приводятся ссылки на научные работы, являющиеся основой опубликованных данных. Мы стараемся брать информацию из наиболее надежных научных сайтов. Однако если кого-то интересуют ссылки на эксперименты, советуем произвести самостоятельно углубленный поиск в Интернете. Будем признательны за любые комментарии к нашим справочным таблицам, а особенно за уточнения существующей информации или дополнение справочных данных.

Будем признательны за любые комментарии к нашим справочным таблицам, а особенно за уточнения существующей информации или дополнение справочных данных.

Вас также может заинтересовать:

Коэффициент объемного расширения

ТКЛР материалов, используемых в электронике

temperatures.ru

Прогнозирование коэффициента теплового расширения фиброцементного бетона на основе метода микромеханики

М.М. Мохсени, М. Джуянде, С.М. Саджади и др., Теплопередача на основе металлоорганических каркасов (MOF): всесторонний обзор. хим. англ. J. 449 , 137700 (2022)

Статья Google Scholar

К.К. Ли, К.Л. Тиен, В.С. Шеу и др., Устройство для измерения внутреннего напряжения и коэффициента теплового расширения пленок оксидов металлов. преподобный наук. Инструм. 72 (4), 2128–2133 (2001)

Статья ОБЪЯВЛЕНИЯ Google Scholar

X.L. Цао, Многомасштабная модель для прогнозирования коэффициента теплового расширения бетона. АИП Пров. 11 (11), 115313 (2021)

Артикул ОБЪЯВЛЕНИЯ Google Scholar

Чжоу Чжоу, Б.С. Хуанг, С. Шу, Микромеханическая модель для прогнозирования коэффициента теплового расширения бетона. Дж. Матер. Гражданский англ. 25 (9), 1171–1180 (2013)

Матер. Гражданский англ. 25 (9), 1171–1180 (2013)

Статья Google Scholar

П. Лукач, А. Рудаева, Тепловое расширение магниевых композитов. Kovové Materiály Metallic Materials 41 (5), 281–292 (2003)

Google Scholar

Х. Е., М. Ма, Дж. Ю. Аномалии коэффициента линейного теплового расширения пеноалюминия с закрытыми порами при средних и высоких температурах. Подбородок. науч. Бык. 28 , 3669–3675 (2014)

Статья Google Scholar

И. Аккурт, Р. Басийгит, Р. Килинкарслан и др., Прогноз коэффициентов затухания фотонов тяжелого бетона с помощью нечеткой логики. Институт Дж. Франклина. 347 (9), 1589–1597 (2010)

Статья МАТЕМАТИКА Google Scholar

И. Аккурт, Х. Акылдырым, Карипчин и др., Химическая коррозия на свойствах поглощения гамма-излучения баритобетона. J. Саудовская хим. соц. 16 (2), 199–202 (2012)

Статья Google Scholar

Х. Арбоуз, Моделирование конструкции тандемного солнечного элемента на основе поглощающих материалов CZTS и CZTSe. Междунар. Дж. Вычисл. Эксп. науч. англ. 8 (1), 14–18 (2022)

Статья Google Scholar

Д.С.Байкал, Х.О. Текин, Р. Б. Мутлу, Исследование радиационно-защитных свойств систем боросиликатного стекла. Междунар. Дж. Вычисл. Эксп. науч. англ. 7 (2), 99–108 (2021)

Статья Google Scholar

Л.К. Биан, К. Ван, Д.Л. Мэн и др., Модифицированная модель микромеханики для оценки эффективного модуля упругости бетона. Констр. Строить. Матер. 36 , 572–577 (2012)

Строить. Матер. 36 , 572–577 (2012)

Статья Google Scholar

C. Yc, Двухфазная модель для прогнозирования прочности бетона на сжатие. Цем. Конкр. Рез. 26 (10), 1567–1577 (1996)

Артикул Google Scholar

Дж.Х. Лю, Р.Н. Цзян, Дж.Х. Сан и др., Эволюция повреждений бетона и трехмерная реконструкция путем интеграции КТ-теста и теории фракталов. Дж. Матер. Гражданский англ. 29 (9), 04017122 (2017)

Артикул Google Scholar

Э. Сикат, Ф.Ю. Гонг, Т. Уэда и др., Экспериментальное исследование деформационного поведения межфазной переходной зоны (ITZ) в бетоне во время циклов замораживания и оттаивания. Констр. Строить. Матер. 65 , 122–131 (2014)

Статья Google Scholar

К. Чен, З.В. Цзян, Х. Х. Чжу и др., Микромеханический каркас для насыщенного бетона, отремонтированного методом электрохимического осаждения с эффектами межфазной переходной зоны. Междунар. J. Damage Mech 26 (2), 210–228 (2017)

Статья Google Scholar

X. Хан, М.К. Рен, Х.Х. Ан и др., Численная модель проницаемости цементного раствора с учетом межфазной переходной зоны. Маг. Конкр. Рез. 73 (1), 1–14 (2019)

Статья Google Scholar

Ю. Чанг, Х.К. Шин, Характеристика коэффициента теплового расширения и его влияние на эксплуатационные характеристики бетонных покрытий на портландцементе. Может. Дж. Гражданский. англ. 38 (2), 175–183 (2011)

Статья Google Scholar

X.Y. Чжу, З.В. Дай, Дж. М. Линг и др., Прогноз теплового расширения цементного бетона на основе трехмерной микромеханической модели с учетом межфазной переходной зоны. Констр. Строить. Матер. 171 , 891–900 (2018)

Констр. Строить. Матер. 171 , 891–900 (2018)

Артикул Google Scholar

К. Дж. Чжоу, С. Шу, Б. С. Хуанг, Прогнозирование коэффициента теплового расширения бетона с помощью улучшенной микромеханической модели. Констр. Строить. Матер. 68 (3), 10–16 (2014)

Статья ОБЪЯВЛЕНИЯ Google Scholar

З. Цян, К. Ли, Т. Фен-Чонг и др., Влияние пористости на коэффициент теплового расширения цементных паст и растворов. Констр. Строить. Матер. 28 (1), 468–475 (2012)

Статья Google Scholar

З.Х. Шуй, З. Руи, В. Чен и др., Влияние минеральных добавок на характеристики теплового расширения затвердевшего цементного теста. Констр. Строить. Матер. 24 (9), 1761–1767 (2010)

Артикул Google Scholar

С. Габезлоо, Микромеханический анализ влияния пористости на коэффициент теплового расширения гетерогенных пористых материалов. Междунар. Дж. Рок Мех. Мин. науч. 55 , 97–101 (2012)

Статья Google Scholar

В.Л. Ма, Ю. Цинь, Ю.Л. Ли и др., Механические свойства и техническое применение бетона, армированного целлюлозным волокном. Матер. Сегодня коммун. 22 , 100818 (2019)

Артикул Google Scholar

Х.Х. Чен, К.В. Сюй, С.Ф. Чен и др., Оценка и разработка асфальтобетонных смесей, армированных волокнами. Матер. Дес. 30 (7), 2595–2603 (2009)

Статья Google Scholar

Ф. Вафа, Свойства и применение фибробетона. J. King Abdulaziz Univ. англ. науч. 2 (1), 49–63 (1990)

Google Scholar

К.С. Кене, Экспериментальное исследование поведения железобетонных композитов, армированных сталью и стекловолокном. Бонфринг, международный J. Ind. Eng. Управлять. науч. 2 (4), 125–130 (2012)

Google Scholar

П.С. Сонг, С. Хван, Механические свойства высокопрочного стального фибробетона. Констр. Строить. Матер. 18 (9), 669–673 (2004)

Статья Google Scholar

Лауфф П., Пугачева П., Рутцен М. и др., Оценка поведения бетона, армированного углеродным коротким волокном (CSFRC), на основе мультисенсорного экспериментального исследования и численного многомасштабного подхода. Материалы 14 (22), 7005 (2021)

Артикул ОБЪЯВЛЕНИЯ Google Scholar

C. Basyigit, I. Akkurt, R. Altindag et al., Влияние циклов замораживания-оттаивания (F-T) на радиационно-защитные свойства бетонов. Строить. Окружающая среда. 41 (8), 1070–1073 (2006)

Строить. Окружающая среда. 41 (8), 1070–1073 (2006)

Статья Google Scholar

Гуноглу К., Аккурт И. Радиационно-защитные свойства бетона, содержащего магнетит. Прогресс Атомная энергия 137 , 103776 (2021)

Артикул Google Scholar

И. Аккурт, Р. Алтындаг, К. Басийгит и др., Влияние содержания барита на физико-механические свойства бетонов в цикле F-T. Матер. Дес. 29 (9), 1793–1795 (2008)

Статья Google Scholar

Веймелкова Э., Конвалинка П., Падевет П. и др., Влияние высоких температур на механические и термические свойства цементного композита, армированного углеродным волокном. Цемент Вапно Бетон 13 (2), 66–74 (2008)

Google Scholar

Дж. Оливер, Д.Ф. Мора, А. Э. Хьюспе и др., Микроморфная модель бетона, армированного стальным волокном. Междунар. J. Структура твердых тел. 49 (21), 2990–3007 (2012)

Артикул Google Scholar

Б. Демирель, С. Языджиоглу, Термоэлектрические свойства легкого бетона, армированного углеродным волокном, с минеральными добавками. Новый углеродный материал. 23 (1), 21–24 (2008)

Статья Google Scholar

З. Юань, Ю. Цзя, Механические свойства и микроструктура бетона, армированного стекловолокном и полипропиленовым волокном: экспериментальное исследование. Констр. Строить. Матер. 266 , 121048 (2021)

Артикул Google Scholar

Ю. Чжан, Дж.В. Ju, HH Zhu и др., Многоуровневая модель на основе микромеханики для прогнозирования коэффициентов теплового расширения гибридного фибробетона. Констр. Строить. Матер. 190 , 948–963 (2018)

Констр. Строить. Матер. 190 , 948–963 (2018)

Артикул Google Scholar

Ф. Айдын, Экспериментальное исследование влияния теплового расширения и прочности бетона на поведение стержней из стеклопластика, встроенных в бетон. Констр. Строить. Матер. 163 , 1–8 (2018)

Статья Google Scholar

Х.Ю. Ли, Х.Х. Хао, К. Цяо и др., Тепловые свойства гибридного реактивного порошкового бетона, армированного волокном, при высокой температуре. J Mater Civ Eng 32 (3), 04020022.1-04020022.14 (2020)

Артикул Google Scholar

М.К. Хассанзаде-Агдам, Р. Ансари, В. Дарвизе, Микромеханическое моделирование коэффициентов теплового расширения для однонаправленных полиимидных композитов, армированных стекловолокном, содержащих наночастицы кремнезема. Композиции Приложение науч. Произв. 96 , 110–121 (2017)

Композиции Приложение науч. Произв. 96 , 110–121 (2017)

Статья Google Scholar

Д.Л. Моток, Дж. Ивенс, Н. Дадирлат, Коэффициент эволюции теплового расширения для криогенных предварительно кондиционированных гибридных полимерных композитных материалов, армированных углеродным волокном и стекловолокном. Дж. Терм. Анальный. Калорим. 112 (3), 1245–1251 (2013)

Статья Google Scholar

П. Лу, Дальнейшие исследования моделей Мори-Танака для коэффициентов теплового расширения композитов. Полимер 54 (6), 1691–1699 (2013)

Статья Google Scholar

Г. Лалет, Х. Курита, Дж. М. Хайнц и др., Коэффициент теплового расширения и термическая усталость прерывистых композитов из меди и алюминия, армированных углеродным волокном, без межфазной химической связи. Дж. Матер. 49 (1), 397–402 (2014)

Дж. Матер. 49 (1), 397–402 (2014)

Статья ОБЪЯВЛЕНИЯ Google Scholar

Д.В. Абуейдда, А.С. Далак, Р.К. Абу Аль-Руб и др., Микромеханические прогнозы методом конечных элементов уменьшенного коэффициента теплового расширения для трехмерных взаимопроникающих фазовых композитов с периодической архитектурой. Композиции Структура 133 , 85–97 (2015)

Статья Google Scholar

И. Цукров, Б. Драч, Т.С. Гросс, Эффективная жесткость и коэффициенты теплового расширения однонаправленных композитов с волокнами, окруженными цилиндрическими ортотропными слоями матрицы. Междунар. Дж. Инж. науч. 58 , 129–143 (2012)

Статья Google Scholar

C. Zhou, D. Feng, X. Wu et al., Прогнозирование коэффициента теплового расширения бетона эффективным самосогласованным методом с учетом формы крупного заполнителя. Дж. Матер. Гражданский англ. 30 (12), 04018312.1-04018312.11 (2018)

Дж. Матер. Гражданский англ. 30 (12), 04018312.1-04018312.11 (2018)

Артикул Google Scholar

М. Сафи, М.К. Хассанзаде-Агдам, М. Дж. Махмуди, Влияние наноразмерных керамических частиц на коэффициенты теплового расширения коротких гибридных композитов SiC-волокно-алюминий. Дж. Эллой. комп. 803 , 554–564 (2019)

Статья Google Scholar

Х. Ван, Х. Манг, Ю. Юань и др., Многомасштабный термоупругий анализ коэффициента теплового расширения и микроскопических тепловых напряжений зрелого бетона. Материалы 12 (17), 1–22 (2019)

Статья Google Scholar

А.А. Гусев, Эффективный коэффициент теплового расширения модели n-слойной составной сферы: точное решение и его проверка методом конечных элементов. Междунар. Дж. Инж. науч. 84 , 54–61 (2014)

науч. 84 , 54–61 (2014)

Статья MathSciNet МАТЕМАТИКА Google Scholar

J. Pan, L.C. Биан, Физическое исследование влияния агломерации углеродных нанотрубок на тепловые свойства композитов. Матер. хим. физ. 236 , 121777 (2019)

Артикул Google Scholar

Дж. Ван, Р. Пирц, Прогнозирование общих модулей слоистых нанокомпозитов, армированных силикатами — часть I: основная теория и формулы. Композиции науч. Технол. 64 (7–8), 935–944 (2004)

Статья Google Scholar

Б.В. Розен, З. Хашин, Эффективные коэффициенты теплового расширения и удельная теплоемкость композиционных материалов. Междунар. Дж. Инж. 8 , 157–173 (1970)

Google Scholar

Ю.П. Цю, Г.Дж. Венг, О применении теории Мори-Танаки с трансверсально-изотропными сфероидальными включениями. Междунар. Дж. Инж. науч. 28 (11), 1121–1137 (1990)

Артикул MathSciNet МАТЕМАТИКА Google Scholar

Р. Хилл, Теория механических свойств материалов, армированных волокном: I. Упругое поведение. Дж. Мех. физ. Твердые тела 12 (4), 199–212 (1964)

Статья ОБЪЯВЛЕНИЯ MathSciNet Google Scholar

Ю. Бенвенисте, Новый подход к применению теории Мори-Танаки в композитных материалах. мех. Матер. 6 , 147–157 (1987)

Статья Google Scholar

З.Х. Карадениз, Д. Кумлутас, Численное исследование коэффициентов теплового расширения композитных материалов, армированных волокном. Композиции Структура 78 (1), 1–10 (2007)

Статья Google Scholar

Чжан Р. Исследования свойств теплового расширения и термической усталости материалов на основе цемента. Магистерская диссертация, Уханьский технологический университет, (2010)

Р.А. Шапери, Коэффициенты теплового расширения композиционных материалов на основе энергетических принципов. Дж. Компос. Матер. 2 (3), 380–404 (1968)

Статья ОБЪЯВЛЕНИЯ Google Scholar

Т.В. Чоу, С. Номура, Влияние ориентации волокон на термоупругие свойства композитов с короткими волокнами. Волоконно-научный. Технол. 14 (4), 279–291 (1981)

Статья Google Scholar

Таблица линейного теплового расширения • 57 Строительные материалы

Автор: Roof Online Staff • Последнее обновление: 1 октября 2022 г.

Также см. нашу страницу Компенсационные швы крыши.

Содержание

- Что такое коэффициент линейного теплового расширения?

- Объяснение коэффициента линейного теплового расширения

- Различия в значениях

- Обратитесь к производителю!

- О нашей таблице теплового расширения

- Таблица коэффициентов линейного теплового расширения для строительных материалов

Что такое коэффициент линейного теплового расширения?

Коэффициент линейного теплового расширения (КЛТР) представляет собой изменение длины материала в виде доли исходной длины материала на градус изменения температуры.

Таким образом, когда вы видите в технических данных производителя, CLTE выражается как «дюймы/дюймы•°F» (или очень часто как «дюймы/дюймы/°F»), вы можете прочитать это как «изменение длины (измеряется в дюймах) на линейный дюйм материала на градус изменения температуры».

Объяснение коэффициента линейного теплового расширения

Если КЛТР материала составляет одну миллионную долю дюйма, это означает, что на каждый градус повышения температуры один дюйм материала расширяется до 1,000001 дюйма в длину.

Для куска материала длиной десять футов (120 дюймов) (например, металлического листа) это означает увеличение на 120 миллионных долей дюйма для всего куска материала при изменении на один градус.

Увеличение на 100 градусов означает, что первоначальная десятифутовая секция добавит к своей длине 12 000 миллионных долей дюйма. Первоначальная десятифутовая секция теперь будет иметь длину 10 футов и 0,012 дюйма.

Первоначальная десятифутовая секция теперь будет иметь длину 10 футов и 0,012 дюйма.

(Одна миллионная дюйма не является типичным CLTE, все материалы, перечисленные ниже, имеют гораздо больший CLTE.)

Различия в значениях

Обратите внимание на различия в составе материалов продукта, различия в производственных процессах и диапазоне температур во время расширения или сжатия (например, температура повышается от 0°F до 50°F по сравнению с повышением от 70°F до 120°F) могут влиять на фактические значения теплового расширения.

Мембраны для сборных крыш, например, имеют гораздо больший CLTE в диапазоне от -20°F до +30°F, чем в диапазоне от +80°F до +130°F. CLTE бетона зависит от типа заполнителя, используемого в смеси.

Перечисленные ниже кровельные мембранные материалы обычно имеют меньший CLTE по мере старения.

Уточните у производителя!

Эти значения теплового расширения предназначены для предоставления общего представления о том, насколько различные материалы расширяются и сжимаются из-за изменения температуры, и не должны использоваться, если требуются точные значения для важных инженерных расчетов.

Если необходима точность, всегда обращайтесь к техническим описаниям конкретного продукта, который вы собираетесь использовать. Если в технических паспортах не указан коэффициент линейного теплового расширения, обратитесь в технический отдел производителя продукта или поставщика материалов.

См. наш Справочник производителей , где представлен огромный список веб-сайтов производителей строительной продукции.

О нашей таблице теплового расширения

В следующей таблице приведены коэффициенты линейного теплового расширения и репрезентативные значения теплового расширения для различных строительных материалов.

По возможности значения были взяты непосредственно из технических паспортов производителя и отражают коэффициенты линейного теплового расширения для конкретных репрезентативных продуктов.

В некоторых случаях приведенные нами значения были рассчитаны путем усреднения данных производителя или производителя из более чем одного источника или взяты из некоммерческого источника, который мы считаем авторитетным.