Углеродистая и легированная сталь: классификация по химии

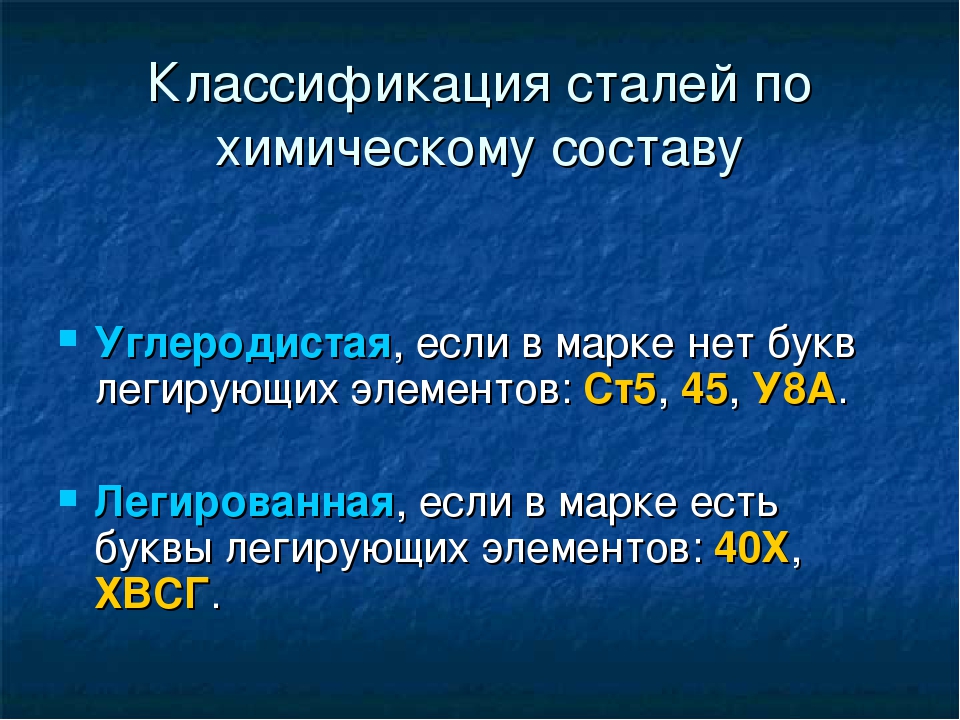

23 апреля 2021, 09:17Химический состав сталей:

- Углеродистая (нелегированная)

- Легированная

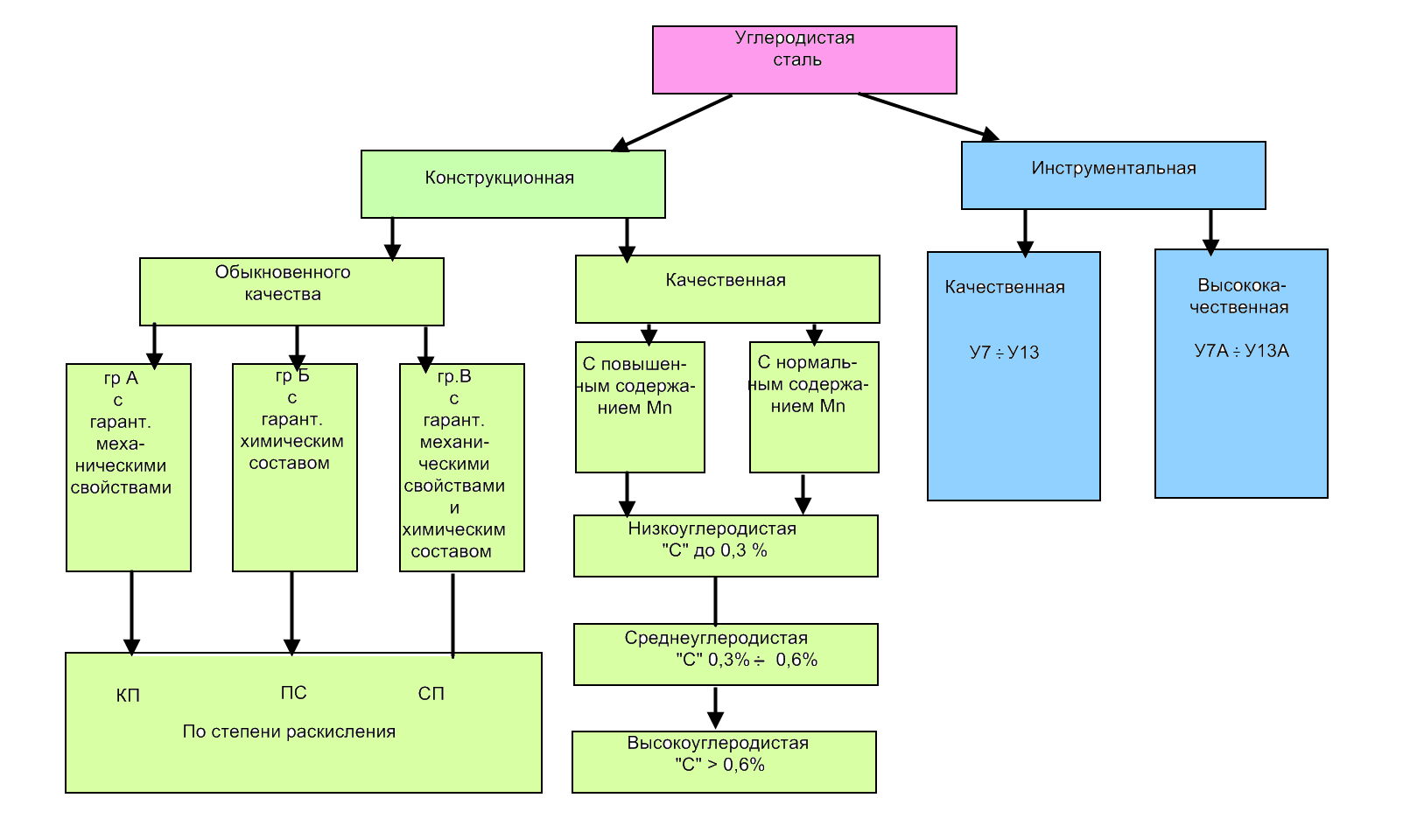

Углеродистая сталь

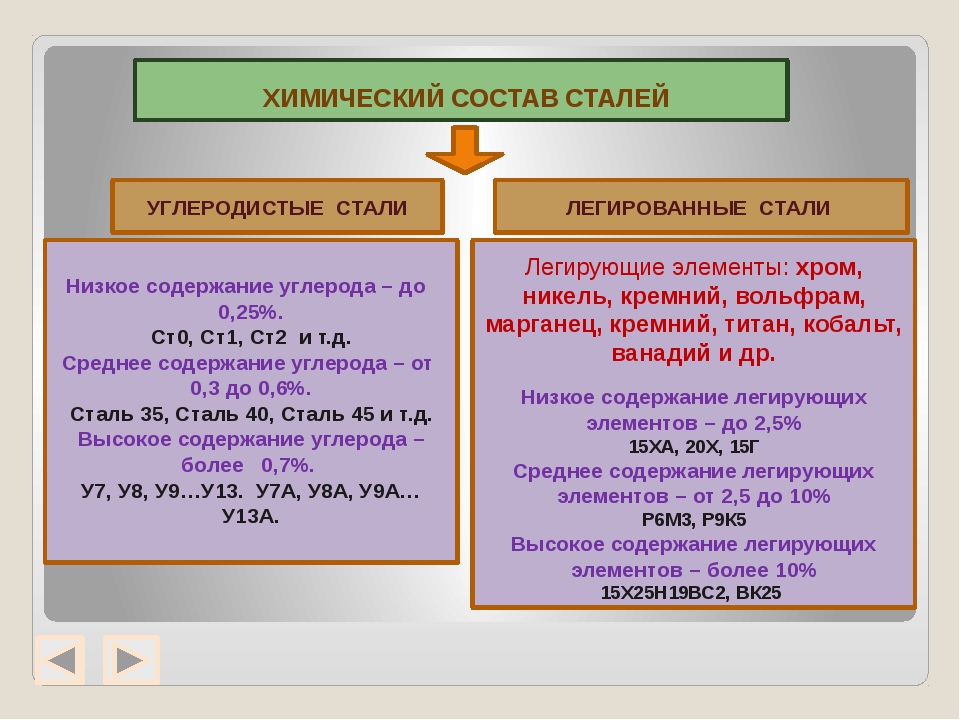

Углеродистая сталь — сплав железа с углеродом. Содержание углерода варьируется от 0,02 до 2,14%, дополнительные примеси: марганец Mn до 0,9%, кремний Si до 0,5%, сера S до 0,06%, фосфора P до 0,07%. Главной составляющей, определяющей свойства стали, является углерод.

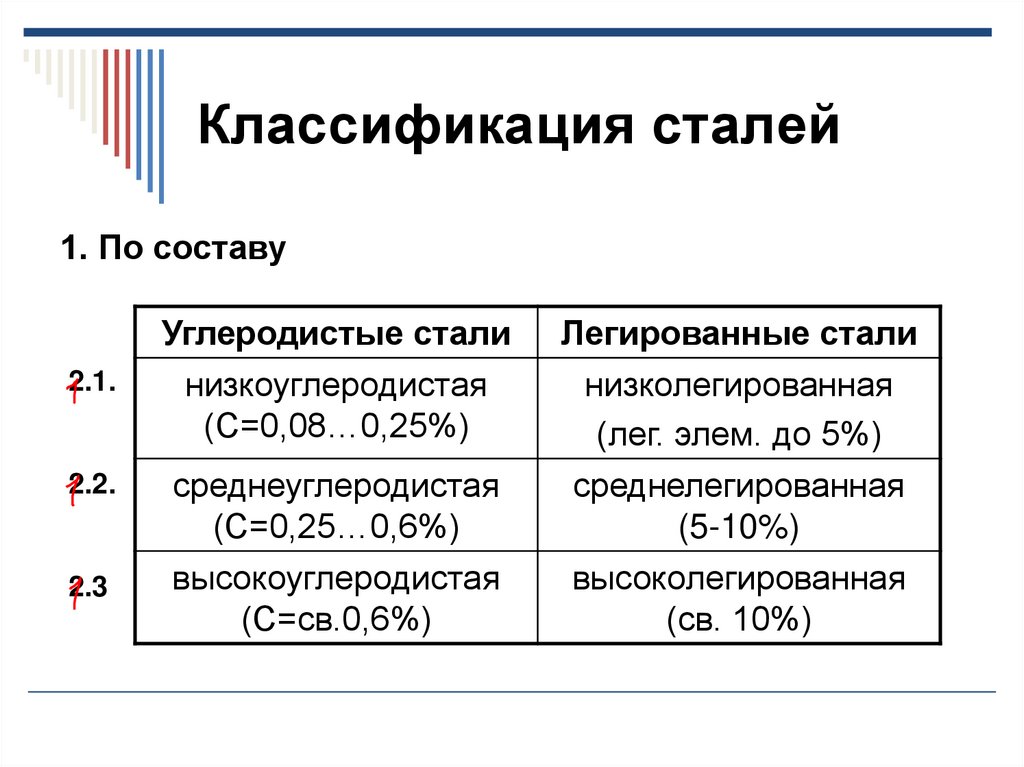

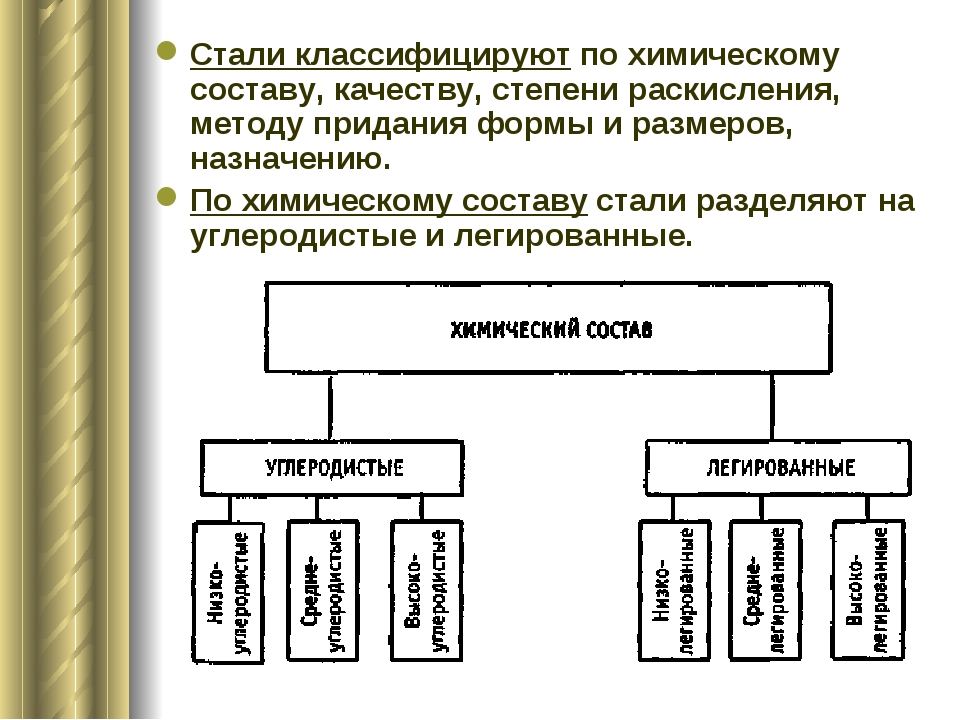

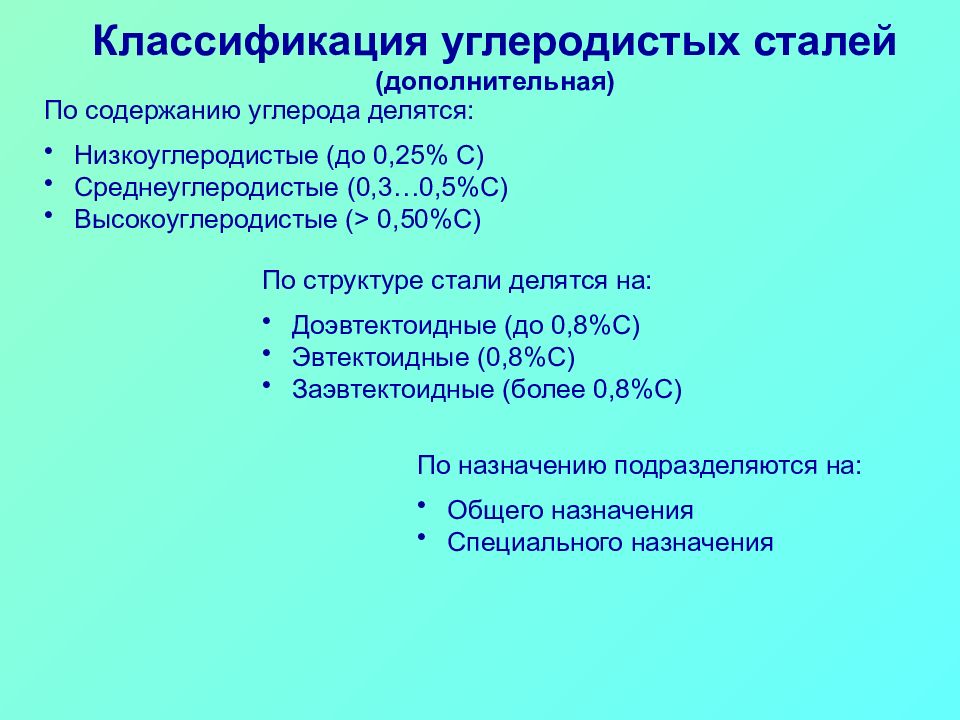

Основа такого сплава — высокое содержание углерода. В зависимости от его процентного соотношения, сталь разделяют на виды:

- низкоуглеродистую = углерода до 0,25%

- среднеуглеродистую = углерода от 0,25 до 0,6%

- высокоуглеродистую = углерода от 0,6% до 2,0%

Зачем потребовалась дополнительное разделение по степени содержания углерода? Такой выбор обусловлен последующей технологической обработкой.

Дополнительные элементы сплава называют легирующими добавками.Легированная сталь

Легированная сталь — углеродистый сплав, в состав которого введены дополнительные элементы и специальные добавки для придания определенных механических, физических, химических свойств.

Стоит отметить, что в основу состава легированной стали входят все элементы углеродистой стали с добавлением специальных добавок, таких как: азот, хром, ванадий, вольфрам, никель, кобальт и др. Выделяют соотношение влияния легирующих элементов на углерод и разделяют их на две группы: образующие с углеродом химические соединения – карбиды (хром, марганец, титан, ванадий, вольфрам, молибден и др.

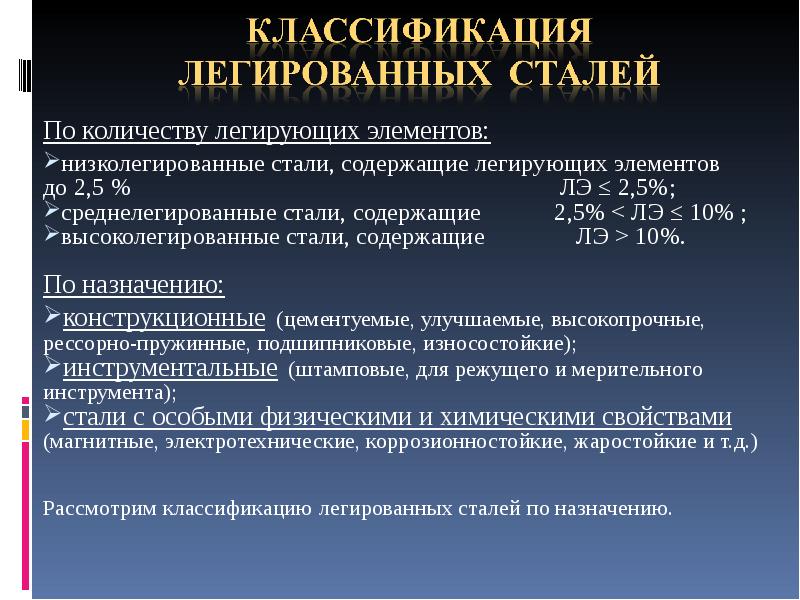

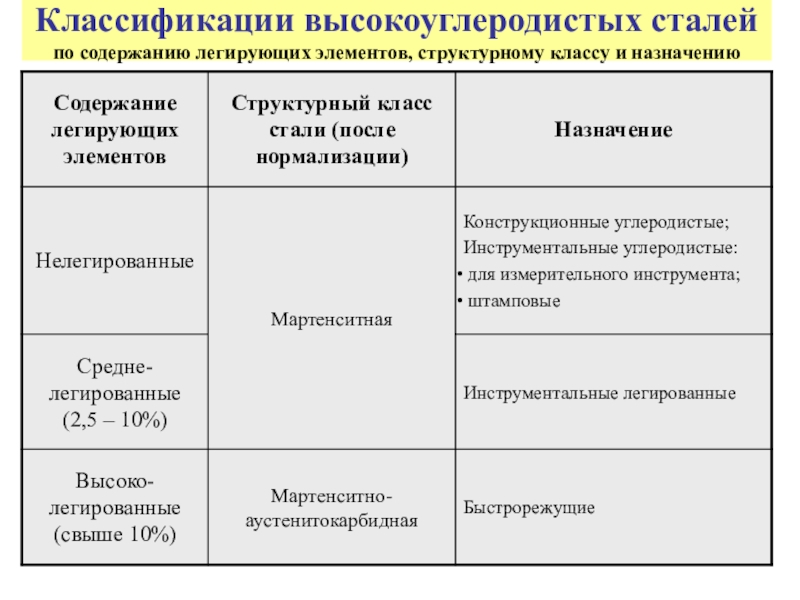

В зависимости от легирующих элементов, входящих в легирующие сплавы, сталь подразделяют на виды:

- низколегированную = добавок не более 2,5%

- среднелегированную = добавки от 2,5% до 10%

- высоколегированную = добавок более 10%

Если суммарное количество легирующих элементов превысит 50%, то такой сплав нельзя отнести к сплаву с основой из железа и его нельзя назвать сталью. Добавки же менее 1%, как правило, не могут серьезно повлиять на состав сплава — такой вид не будет отнесен к легированным сталям. Присутствие некоторых элементов (бор, ниобий) в сотых, тысячных долях процента заметно меняет свойства стали. Такую сталь называют микролегированной. Легирующие добавки повышают прочность, коррозийную стойкость стали, снижают опасность хрупкого разрушения.

— Осколкова Анастасия, контент-менеджер «ОНИКС»

Сталь 65: характеристики, свойства, аналоги

Сталь марки 65 – углеродистая конструкционная рессорно-пружинная, отвечающая требованиям стандартов ДСТУ 8429 и ГОСТ 14959.

Классификация: Сталь углеродистая конструкционная.

Продукция: Плоский и сортовой прокат, в том числе фасонный, слитки, поковки, штамповки.

Химический состав стали 65 по плавочному анализу, %

| С | Si | Mn | S | P | Cr |

| 0,62 — 0,70 | 0,17 — 0,37 | 0,50 — 0,80 | ≤0,025 | ≤0,025 | ≤0,25 |

Ориентировочный режим термической обработки и механические свойства стали 65 (ГОСТ 14959)

| Температура закалки, ºС | Закалочная среда | Температура отпуска, ºС | Предел текучести, Н/мм2, не менее | Временное сопротивление, Н/мм2, не менее | Относительное удлинение, %, не менее | Относительное сужение, %, не менее |

| 830 | Масло | 470 | 785 | 980 | 10 | 35 |

Аналоги стали 65

| США | 1064, 1065, G10640, G10650, G10690 |

| Япония | S58C, SUP2 |

| Евросоюз | С67, C66D |

| Китай | 65 |

Применение

Сталь марки 65 используют при производстве разнообразных деталей, приобретающих после закалки и отпуска повышенную прочность, упругость и износостойкость в условиях трения и вибраций — рессоры, пружины.

Сваривание

Не применяется для сварных конструкций.

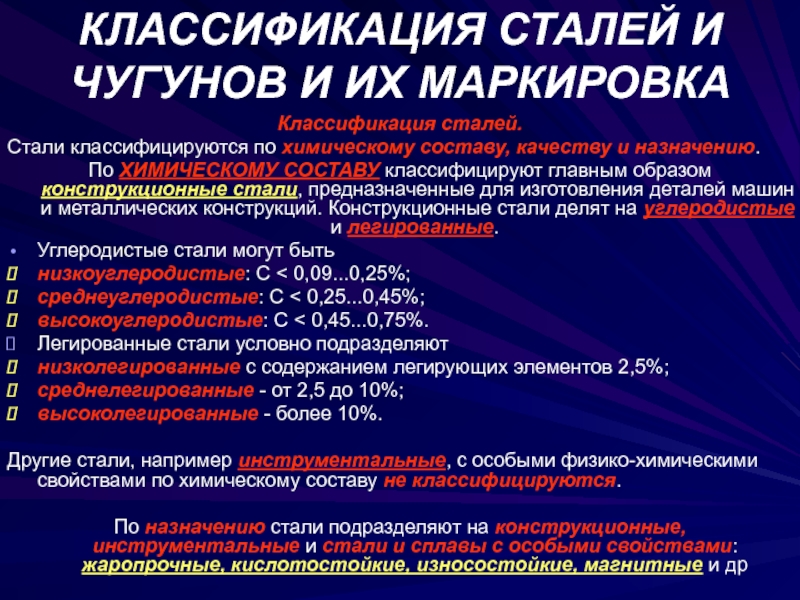

Классификация стали по химическому составу

В производстве металлопроката, как правило, используется сталь разных марок – как для отличающихся по назначению изделий, так и для однотипных. Содержание различных химических элементов влияет на характеристики стали по-разному. Углерод повышает ее прочность, но уменьшает пластичность и ухудшает свариваемость. Сера оказывает отрицательное влияние на свойства стали, снижая ее механическую прочность и свариваемость, а также ухудшая ее электротехнические и антикоррозионные свойства. Марганец повышает прочность и вязкость, к тому же снижает вредное влияние серы. Хром и кремний улучшают прочность стали, причем последний вдобавок повышает ее жаропрочность и стойкость к окислению при высоких температурах.

Марка стали обязательно указывается в маркировке металлопродукции наряду с товарным знаком или наименованием производителя, номером партии, размерами и прочей необходимой информацией.

Сталь – это сплав железа с содержанием небольшого процента углерода и других примесей. Процентное соотношение элементов в сплаве определяет структуру и свойства стали. Микроструктура стали может содержать следующие составляющие:

- Феррит (составляющая сплавов железа) обладает высокомагнитными свойствами, мягок и пластичен.

- Аустенит имеет большую плотность, чем у других составляющих стали, немагнитен.

- Цементит.

- Перлит (сорбит, тростит) и мартенсит относятся к неравновесным структурам стали.

- Сорбит и тростит отличаются большей дисперсностью составляющих и более высокой твердостью.

- Мартенсит ферромагнитен и обладает высокой твердостью.

- Бейнит- продукт промежуточного превращения.

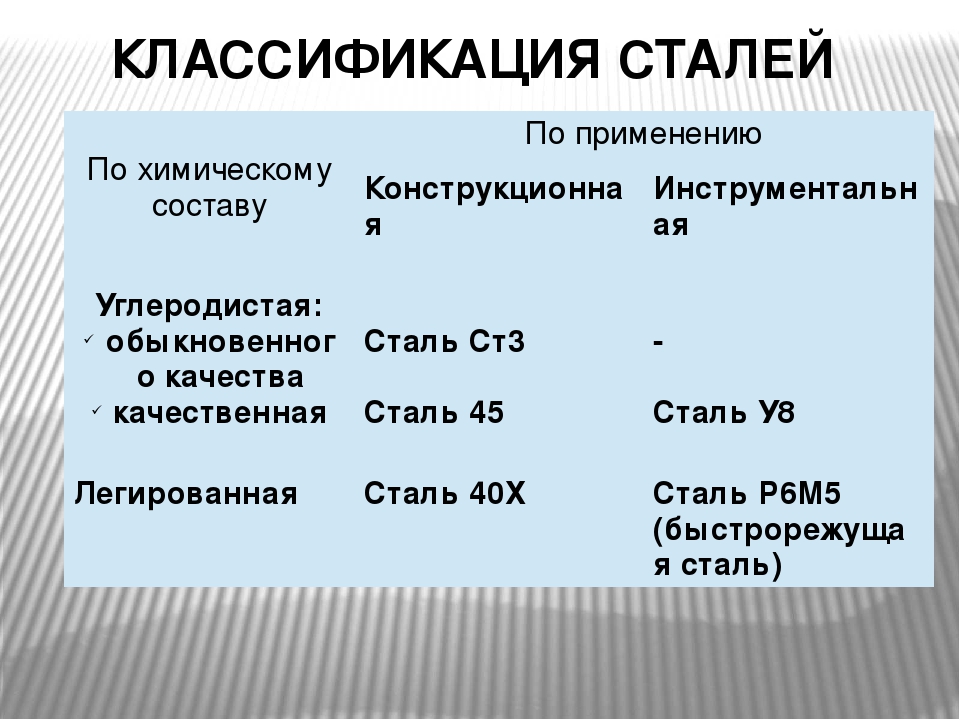

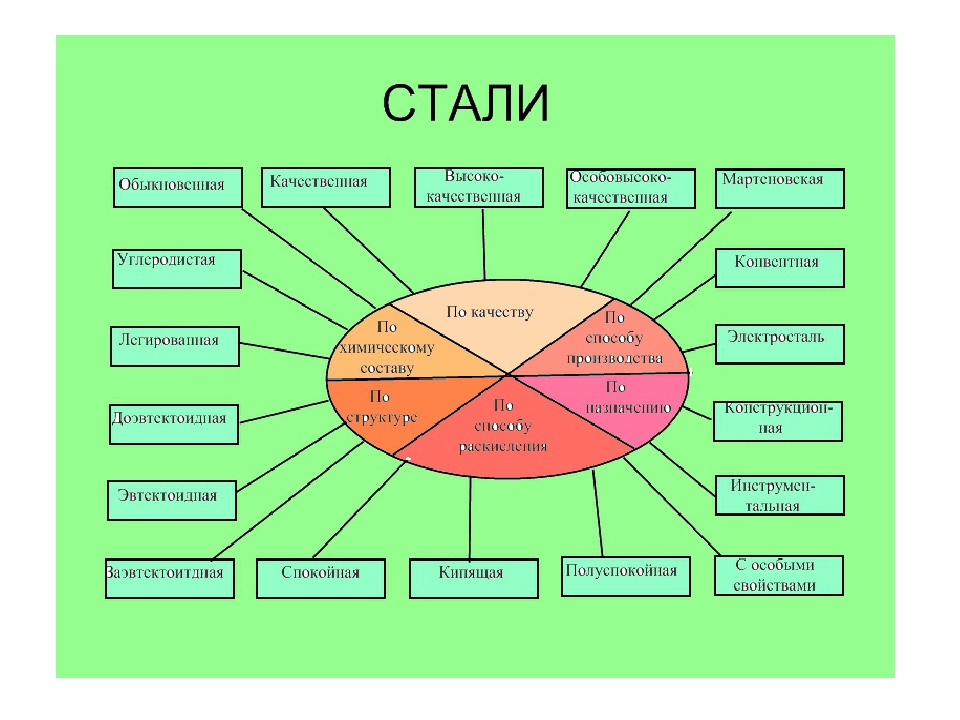

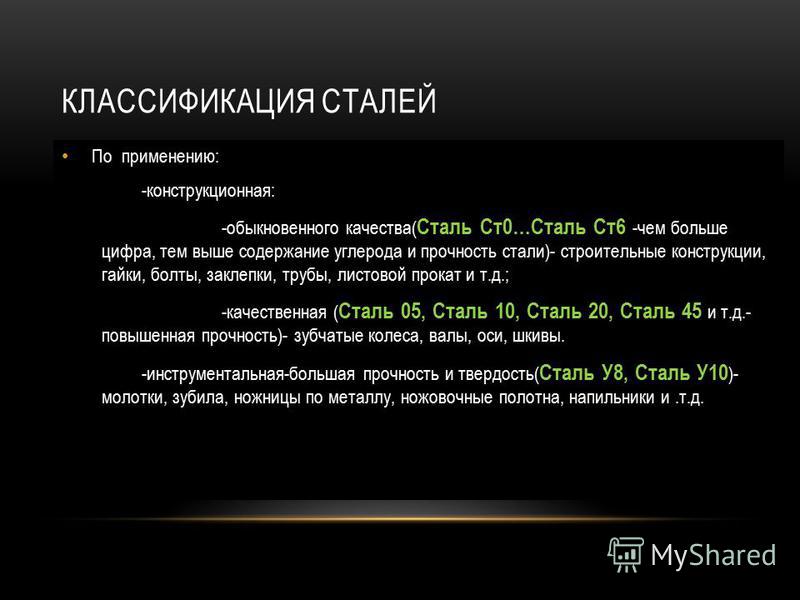

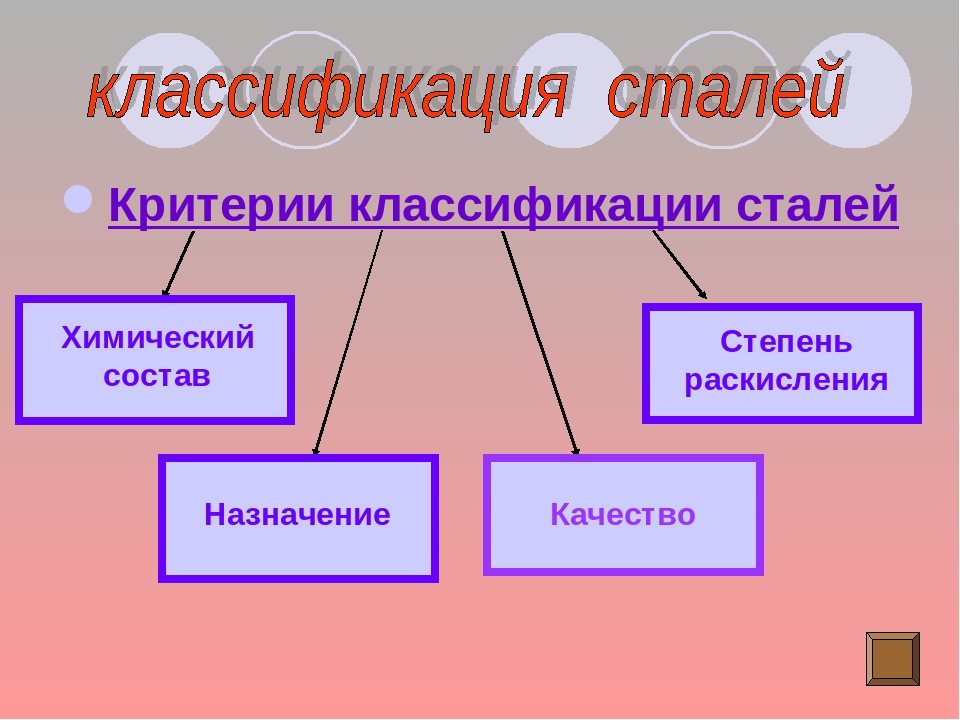

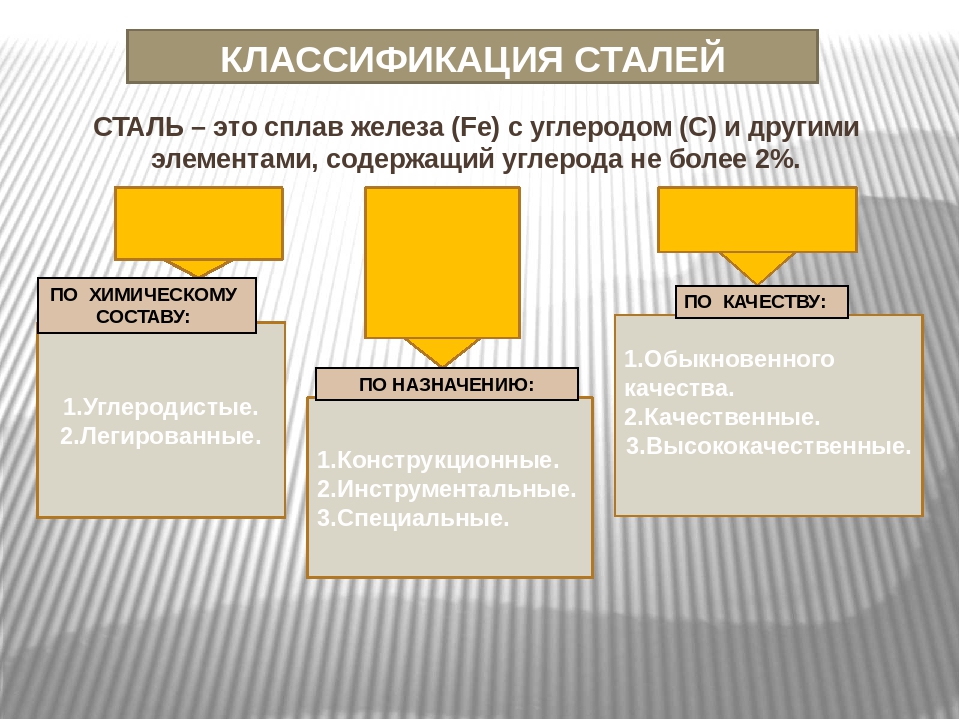

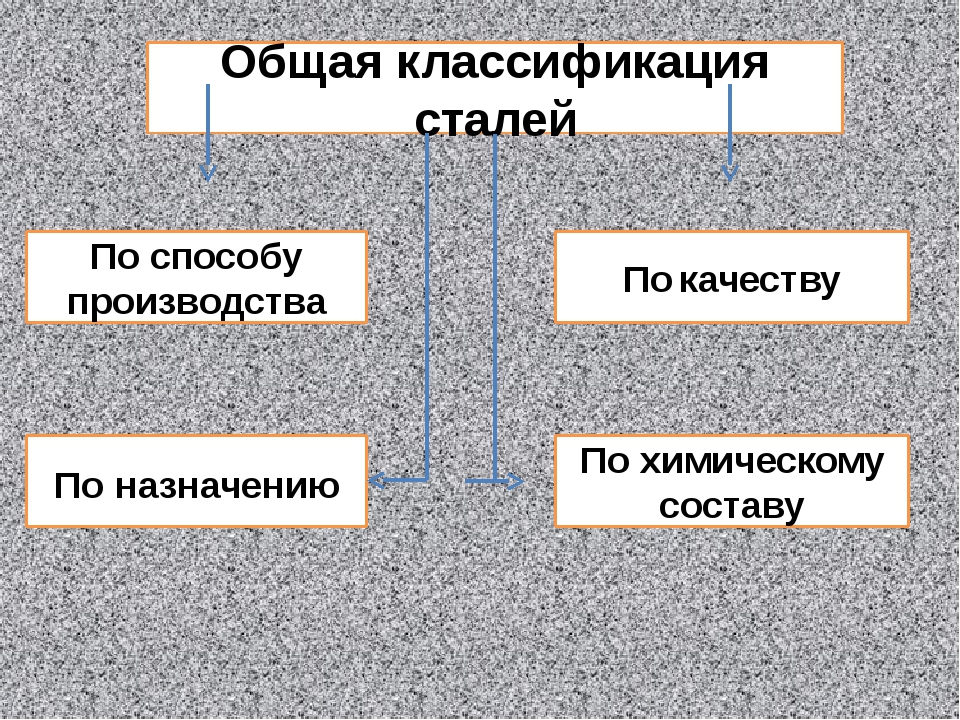

Классификация стали

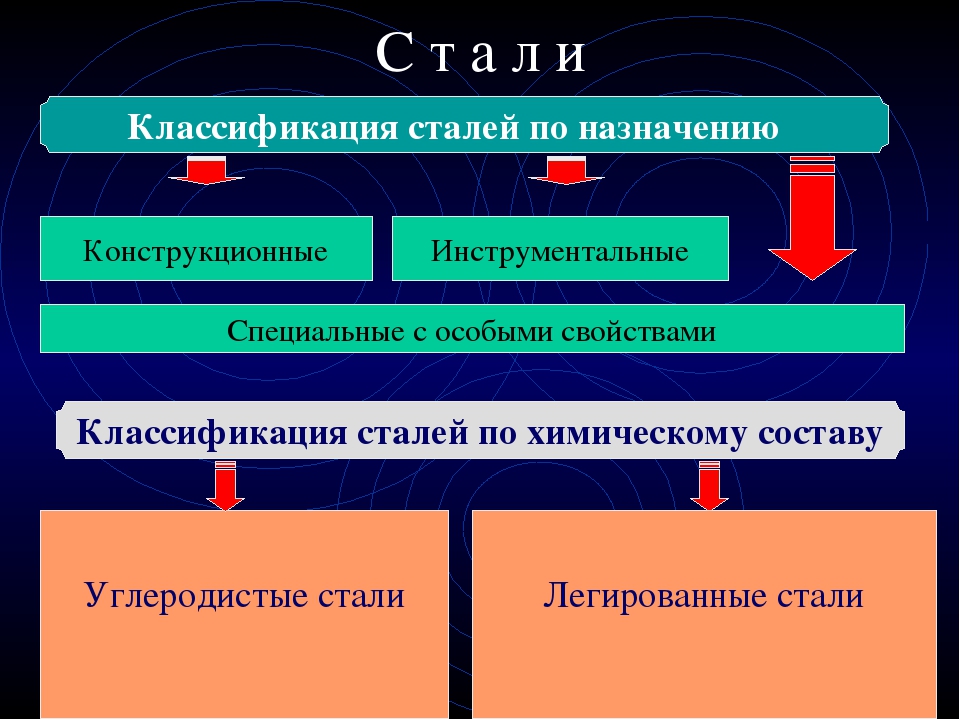

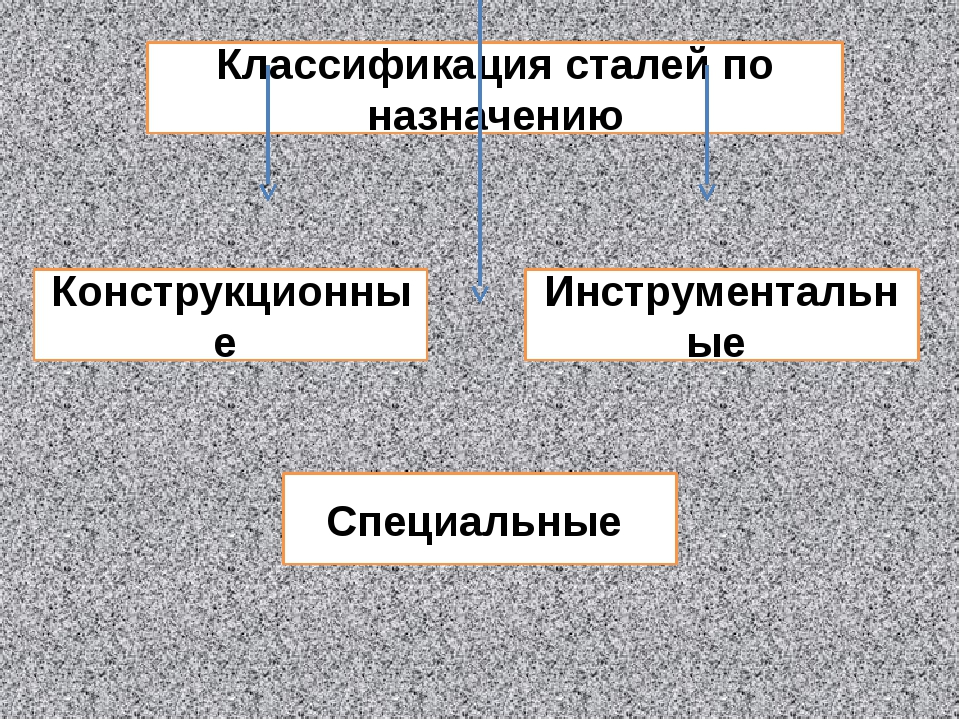

Сталь имеет множество видов классификаций, среди них – по назначению, по способу производства, по качеству, по структуре, классификация стали по химическому составу и прочие.

По назначению стали делятся на: строительную, конструкционную, инструментальную и спецназначения.

По способу ее производства

– на мартеновскую, конверторную, электросталь и полученную прямым восстановлением из руды.По качеству – обыкновенные, качественные и высококачественные.

Специфичность строения в отожженном и нормализованном состояниях учитывает классификация стали по структуре. В отожженном состоянии конструкционные стали бывают доэвтектоидными (с излишком феррита), эвтектоидные, ферритные и аустенитные. К первым двум классам могут относиться углеродистые стали, легированные – ко всем вышеперечисленным, а также к промежуточным классам — полуферритному и полуаустенитному. Стали в нормализованном состоянии делятся на перлитный, мартенситный, аустеннтный и ферритный классы.

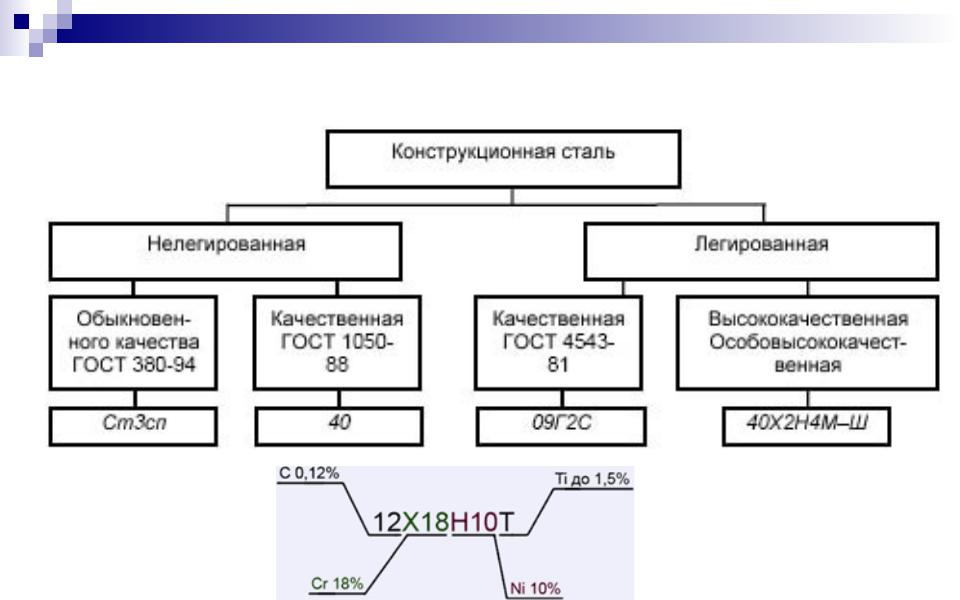

Принадлежность сталей к легированным или углеродистым определяет химический состав сталей – один из самых важных параметров. К углеродистой стали относят нелегированную сталь, в состав которой входит углерод (0,04…2 %) и постоянные примеси (кремний, марганец, а также фосфор и сера).

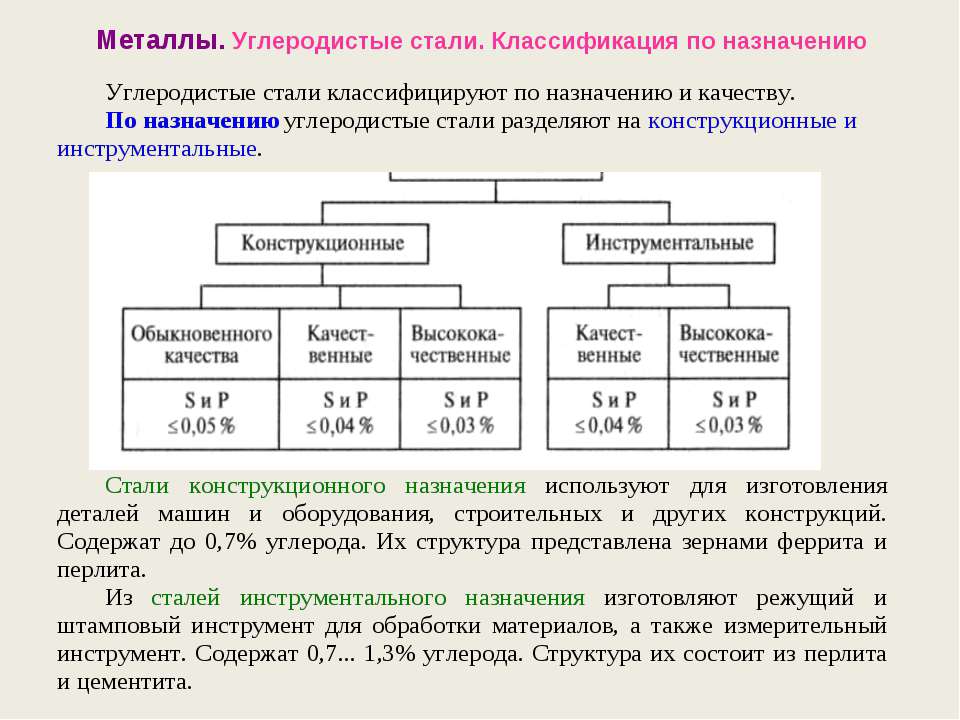

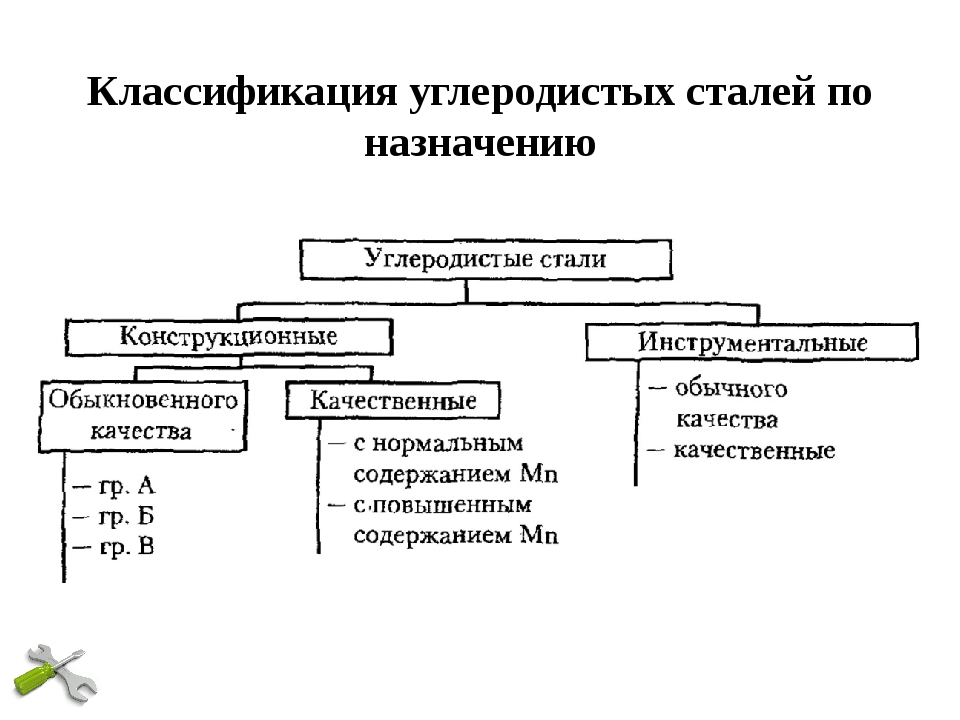

Углеродистая сталь — свойства, марки, классификация и применение сталей

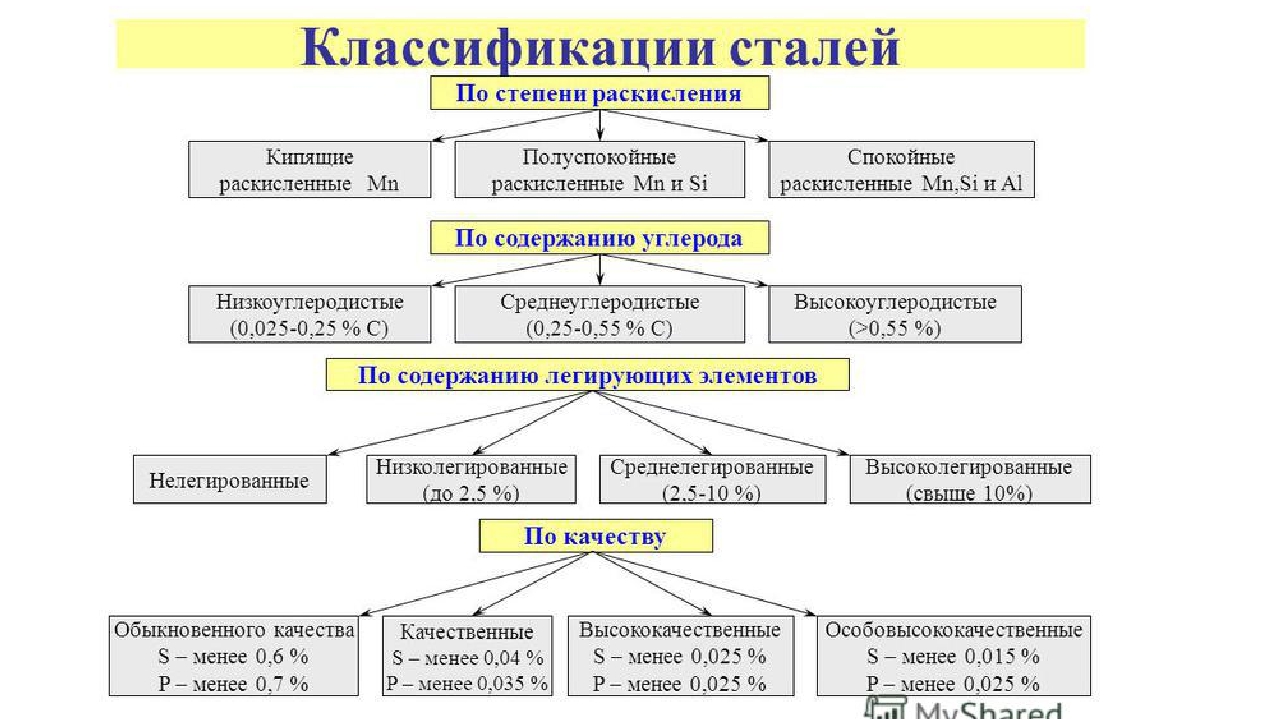

Сталь – это сплав, состоящий из двух обязательных компонентов, – железа и углерода. Дополнительные элементы – кремний менее 1%, марганец менее 1%, сера – менее 0,05%, фосфор менее 0,06%. Содержание углерода не более 2,14%. Сплавы с процентным соотношением C, превышающим 2,14%, относятся к чугунам. По химическому составу марки стали разделяют на углеродистые и легированные, которые содержат дополнительные добавки, придающие материалу желаемые характеристики. Углеродистые стальные сплавы классифицируют по степени раскисления, содержанию углерода, качеству.

Классификация углеродистых сталей по степени раскисления

Спокойные

Такие сплавы обладают наиболее однородной структурой. Для раскисления используют алюминий, ферросилиций и ферромарганец, которые практически полностью удаляют находящие в расплаве газы. Сочетание практически полного отсутствия газов с мелкозернистой структурой, обусловленной наличием остаточного алюминия, обеспечивает хорошее качество металла. Эти марки подходят для изготовления деталей, изделий и конструкций ответственного назначения. Основной недостаток – высокая стоимость.

Для раскисления используют алюминий, ферросилиций и ферромарганец, которые практически полностью удаляют находящие в расплаве газы. Сочетание практически полного отсутствия газов с мелкозернистой структурой, обусловленной наличием остаточного алюминия, обеспечивает хорошее качество металла. Эти марки подходят для изготовления деталей, изделий и конструкций ответственного назначения. Основной недостаток – высокая стоимость.

Кипящие

Это наиболее дешевая и наименее качественная группа. Из-за использования минимального количества добавок для раскисления в материале присутствуют растворенные газы, которые являются причиной неоднородности структуры, химического состава, а следовательно механических свойств. Такие металлы обладают плохой свариваемостью, поскольку из-за присутствия газов высока вероятность образования трещин на швах.

Полуспокойные

Группа занимает промежуточное положение по стоимости и характеристикам. В отливке образуется гораздо меньше газовых пузырьков, по сравнению с кипящими сталями. При прокатке внутренние дефекты в основной массе устраняются. Такие материалы часто применяются в качестве конструкционных сплавов.

При прокатке внутренние дефекты в основной массе устраняются. Такие материалы часто применяются в качестве конструкционных сплавов.

Виды нелегированных углеродистых сталей по содержанию углерода

Низкоуглеродистые с содержанием C не более 0,25%

Большая часть этой продукции выпускается в виде холоднокатаных или отожженных листов и полос. Свойства, а следовательно области ее применения, зависят от процентного соотношения компонентов:

- До 0,1% C, Mn менее 0,4%. Высокая способность к горячей деформации и холодному волочению. Материалы востребованы при производстве проволоки, очень тонкого листа, используемого при изготовлении тары, а также для изготовления корпусов автомобилей.

- C 0,1-0,25%. Способность к деформированию ниже, чем у вышеописанной группы, но твердость и прочность выше. Часто эти марки востребованы для производства деталей с цементуемым поверхностным слоем. Процесс цементации позволяет получить износостойкий поверхностный слой в сочетании с вязкой сердцевиной.

Это актуально для валов и шестерен.

Это актуально для валов и шестерен. - C на уровне 0,25%, Mn и Al – до 1,5%. Обладают высокой вязкостью. В металлы, предназначенные для штамповки, ковки, производства бесшовного трубного проката и листа для котлов, алюминий не добавляют.

- C на уровне 0,15%, Mn – до 1,2%, Pb до 0,3% или без него, минимальное количество Si. Эту группу применяют в массовом производстве на автоматических линиях деталей, не предназначенных для восприятия серьезных механических и температурных нагрузок. Для изделий с высокими требованиями по пластичности, вязкости, коррозионной стойкости сплавы не применяются.

Среднеуглеродистые с C0,2-0,6%

Содержание марганца обычно находится в пределах 0,6-1,65%. Применяются при производстве продукции, запланированной для эксплуатации при высоких нагрузках. Обычно их производят спокойными. Упрочняются нагартовкой или термообработкой. Все стали этой группы могут подвергаться ковке. Данная металлопродукция широко применяется в машиностроении. Марки с высоким содержанием углерода (0,4-0,6%) востребованы при производстве железнодорожных рельсов, колес и осей вагонов.

Марки с высоким содержанием углерода (0,4-0,6%) востребованы при производстве железнодорожных рельсов, колес и осей вагонов.

Высокоуглеродистые – 0,6-2,0%

Повышение количества углерода до 1% приводит к росту прочности и твердости при постепенном снижении предела текучести и пластичности. При росте процентного соотношения C выше 1% начинается формирование грубой сетки из вторичного мартенсита, приводящей к понижению прочности материала. Поэтому стали с содержанием C более 1,3% практически не изготавливают.

Высокоуглеродистые марки имеют высокую себестоимость изготовления, обладают низкой пластичностью, плохо свариваются. Область применения этой группы достаточно ограничена – производство режущего инструмента, в том числе предназначенного для землеройной и сельскохозяйственной техники, изготовление высокопрочной проволоки.

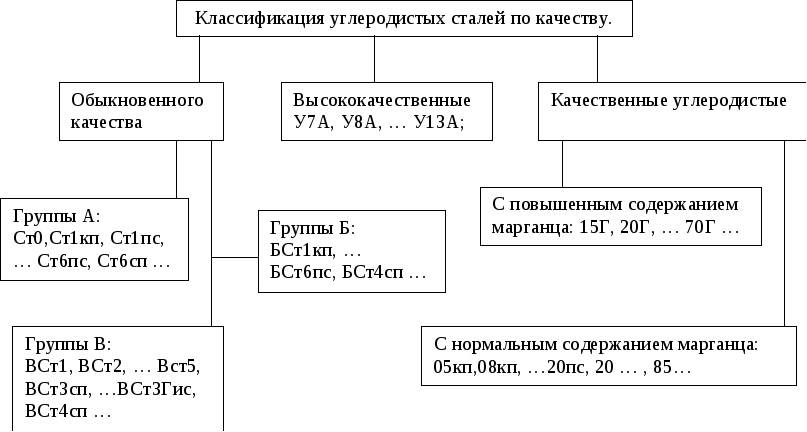

Классификация конструкционных углеродистых сталей по качеству, их маркировка и применение

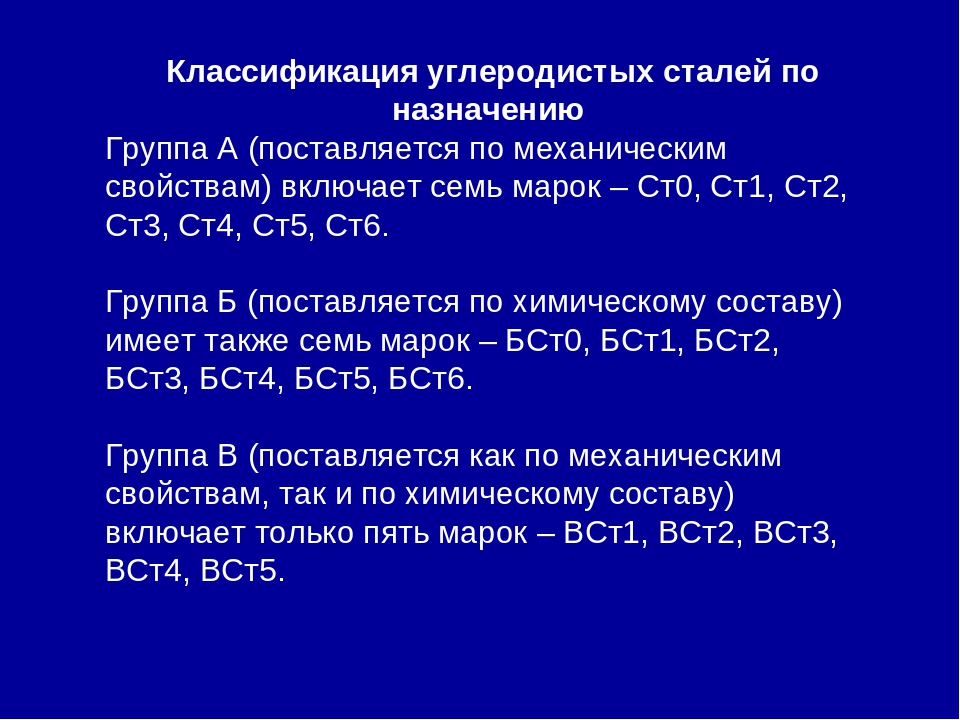

Конструкционные стали обыкновенного качества

Их производят в соответствии с ГОСТом 380-2005, в продажу поставляют в виде листового, сортового и фасонного проката. ГОСТ подразумевает выпуск следующих марок:

ГОСТ подразумевает выпуск следующих марок:

- Ст0;

- Ст1пс, Ст1сп, Ст1кп;

- Ст2пс, Ст2сп, Ст2кп;

- Ст3пс, Ст3сп, Ст3кп, Ст3Гсп, Ст3Гпс;

- Ст4пс, Ст4сп, Ст4кп;

- Ст5пс, Ст5сп, Ст5Гпс;

- Ст6пс, Ст6сп.

Буквенно-цифровая маркировка этой группы сплавов:

- Ст – сталь;

- цифры 0-6 обозначают номер марки;

- наличие в обозначении буквы «Г» указывает на присутствие марганца в количестве 0,8% и более;

- последние две буквы характеризуют степень раскисления, сп – спокойная, пс – полуспокойная, кп – кипящая.

Сталь качественная конструкционная

Изготавливается в соответствии с ГОСТом 1050-2-13 следующих марок – 05, 08, 10, 15, 20, 25, 30, 35, 40, 45, 50, 55, 58, 60, а также марки 55ПП, 60ПП, 60ПП «селект» – пониженной прокаливаемости. В маркировке таких сплавов указывают степени раскисления, если они относятся к кипящим или полуспокойным, например 10 кп или 10 пс. Индекс сп в обозначении качественных конструкционных марок не указывается.

Индекс сп в обозначении качественных конструкционных марок не указывается.

Легированная сталь: особенности, классификация и характеристики — Метинвест

В век перепроизводства разве что младенец не знает, что существует легированная сталь. Но часто происходит подмена понятий и многие обыватели считают, что единственным достоинством такого материала является его высокая антикоррозионная стойкость. На самом деле, кроме нержавейки, существует колоссальное количество сплавов, содержащих легирующие добавки и имеющих различные механические и эксплуатационные характеристики. Ну а теперь все по порядку.

Легированные стали: определение и классификация

Легированные сплавы имеют сложный состав на основе железа и углерода и содержат различные химические элементы, которые влияют на структурные преобразования металлов на молекулярном уровне. Процентное содержание таких добавок и организация процесса раскисления, легирования и модификации сталей определяют их физико-химические свойства.

Интересный факт. Началом массового производства немагнитных сплавов считается выплавка стали англичанином Робертом Гадфильдом в конце XIX века. Конечно, человечество и раньше знало, что такое легированная сталь, но организовать потоковое производство и оценить все преимущества ее применения люди смогли только в эпоху глобальной индустриализации и, к сожалению, с появлением новых военных технологий. Благодаря высокому сопротивлению износу и ударным нагрузкам сталь Гадфильда вплоть до середины XX века становится наиболее используемым сплавом для производства железнодорожных крестовин, танковых траков, пехотных шлемов и даже тюремных решеток. Она и сейчас применяется при изготовлении зубьев ковшей экскаваторов и других элементов техники, подвергаемых ударным и истирающим нагрузкам во время их эксплуатации.

Отличия от углеродистых сталей

Любая сталь содержит железо и углерод. Причем содержание последнего может составлять 0,02 – 2,14% и напрямую определяет его свойства и марку. Он повышает твердость и прочность, но при увеличении концентрации снижает пластичность. Увеличивает режущую способность, электрическое сопротивление и коэрцитивную силу. Снижает температуру плавления и плотность.

Причем содержание последнего может составлять 0,02 – 2,14% и напрямую определяет его свойства и марку. Он повышает твердость и прочность, но при увеличении концентрации снижает пластичность. Увеличивает режущую способность, электрическое сопротивление и коэрцитивную силу. Снижает температуру плавления и плотность.

Обыкновенные углеродистые стали, также как и легированные, могут содержать кремний, марганец, медь, серу, хром, фосфор, водород, азот и алюминий, только их количество значительно ниже. При этом Si и Mn вводятся для улучшения прочностных показателей и физико-химических свойств. Другие вещества попадают в расплавленную сталь из шихты или печных газов и соответственно считаются примесями. Некоторые их них (например, сера и фосфор) являются постоянными вредными примесями. При плавке легированных сталей их свойства формируются счет целенаправленного введения модифицирущих элементов.

Легирующие добавки

Наиболее распространенными элементами, использующимися для улучшения физических, химических и механических свойств стали являются: хром, марганец, никель, кремний, вольфрам, молибден, ванадий, титан, медь, кобальт, алюминий, бор, ниобий, цирконий и другие. Но, несмотря на такой обширный список, все же наиболее используемыми являются лишь несколько из вышеперечисленных элементов.

Но, несмотря на такой обширный список, все же наиболее используемыми являются лишь несколько из вышеперечисленных элементов.

Таблица 1 – Легирущие добавки

|

Элемент |

Химическое обозначение |

Обозначение в маркировке СНГ |

Типичное содержание, % |

Особенности применения |

|

Марганец |

Mn |

Г |

0,8 – 13 |

Аустенитобразующее вещество, улучшает прокаливаемость и увеличивает порог жидкотекучести металла. Повышает сопротивление истиранию и ударным нагрузкам. |

|

Кремний |

Si |

С |

0,5 – 14,0 |

Ферритообразующий компонент. |

|

Алюминий |

Al |

Ю |

0,02 – 0,07 |

Минимизирует процессы старения. Повышает пластичность. Связывает кислород |

|

Фосфор |

P |

П |

0,05 – 0,35 |

Улучшает антикоррозионные свойства и обрабатываемость. В количестве более 0,03% провоцирует хладноломкость. |

|

Хром |

Cr |

Х |

0,3 – 30 |

Ферритообразующий компонент. |

|

Никель |

Ni |

Н |

0,3 – 25 |

Аустенитообразующий компонент. Улучшает ударную вязкость и термоокислительную стабильность. Повышает прокаливаемость и окалиностойкость. |

|

Молибден |

Mo |

М |

0,2 – 6,5 |

Значительно повышает показатели твердости, прочности и прокаливаемости. |

|

Вольфрам |

W |

В |

1,0 – 18,0 |

Карбидообразующая присадка, повышающая пределы прочности и твердости. Вводится в быстрорежущие инструментальные сплавы до 18% и оптимизирует термопрочность и сопротивление ударным нагрузкам. |

|

Ванадий |

V |

Ф |

0,09 – 2,0 |

Карбидообразующий агент, который увеличивает прочность и повышает вязкость. Ванадийсодержащие сплавы демонстрируют отличную ударную стойкость и инертность к напряжениям, но очень дорого стоят. |

|

Титан |

Ti |

Т |

0,03 – 0,15 |

Связывая углерод в прочные карбиды, измельчает зерна аустенита и снижает склонность к межкристаллической коррозии. |

|

Ниобий |

Nb |

Б |

0,01 – 1,5 |

Сильный карбидообразующий элемент. В нержавеющие сплавы вводится для минимизации межкристаллической коррозии, в марганцовистую – для снижения отпускной хрупкости. |

|

Медь |

Cu |

Д |

0,03 – 4,0 |

Ее присадка увеличивает предел текучести, пластичность, сопротивляемость коррозионным процессам. В судостроении позволяет эффективно решить проблему обрастания подводной части корпуса водорослями и ракушками. |

|

Бор |

B |

Р |

0,0008 – 0,005 |

Увеличивает прокаливаемость. |

|

Кобальт |

Co |

К |

5,0 – 30,0 |

Используется для жаростойких и быстрорежущих марок. Его присадка позволяет режущей плоскости сохранять свои свойства даже при температурах красного каления и защищает конструктивные части теплогенерирующих элементов от окисления при воздействии агрессивных сред и критических температур. |

|

Редко-земельные металлы (РЗМ) |

Ce, La и др. |

Ч |

0,02 – 0,05 |

Одновременно выступают дегазаторами и десульфураторами. В значительной мере оптимизирующее влияют на обрабатываемость и физико-механические свойства. Улучшают жидкотекучесть, свариваемость и ковкость. |

|

Сера |

S |

— |

0,03 – 0,3 |

Несмотря на то, что наличие серы активизирует процессы ржавления и охручивания стали, она используется в автоматных марках для облегчения станочной обработки. |

На заметку. Даже в составе технически чистого железа обязательно присутствуют около 20 химических примесей. Но их суммарное количество не превышает 0,25 процента.

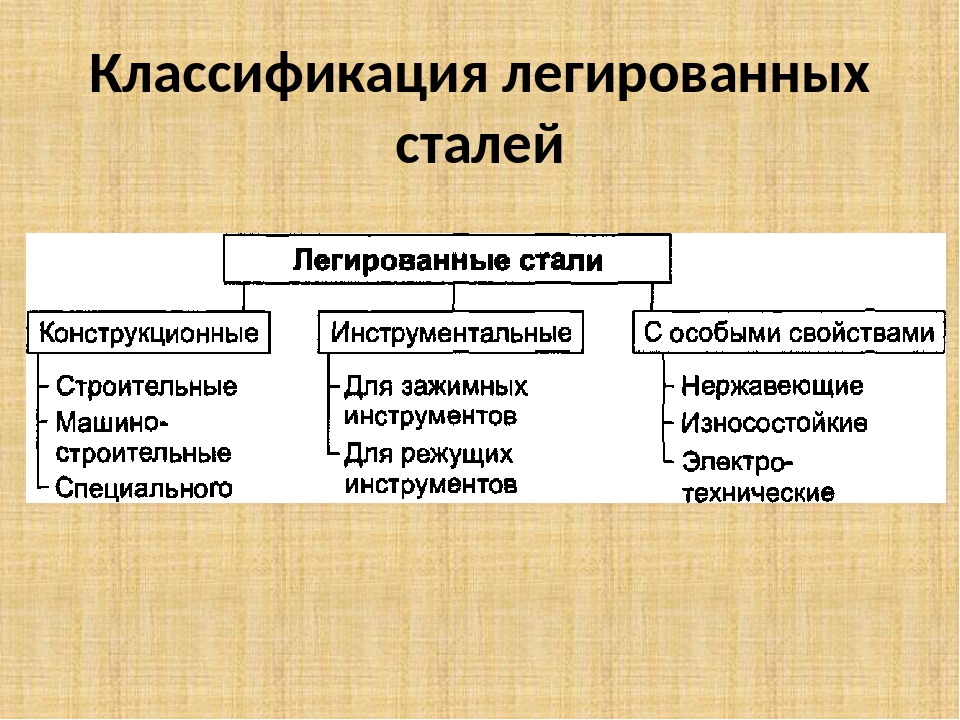

Общая классификация легированных сталей

Она основывается на том, в каком количестве добавка введена в состав сплава, и определяет основные группы, исходя из химической структуры, целевого назначения и уникальных свойств. Таким образом, различают следующие категории.

Классификация стальных сплавов по процентному содержанию всех легирующих компонентов:

- не более 2,5 % — низколегированные;

- в интервале от 2,5 до 10,0% – среднелегированные;

- более 10% — высоколегированные.

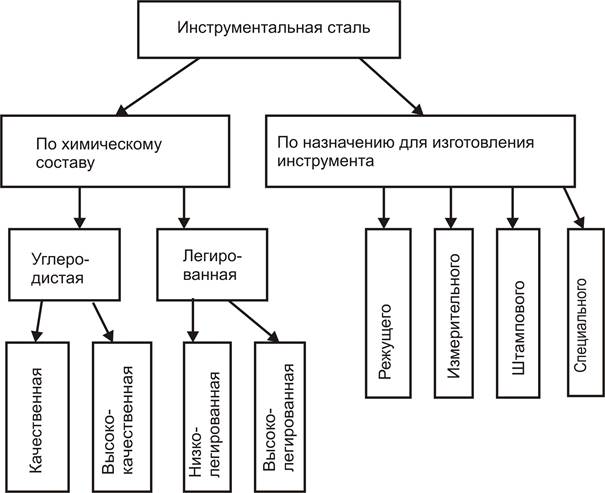

Классификация легированных сталей по назначению:

- конструкционные. Используются для изготовления металлоконструкций, деталей машин, агрегатов и механизмов;

- инструментальные. Применяются при изготовлении высококачественного мерительного и режущего инструмента и ударо-штамповочной оснастки;

- с особыми свойствами (жаростойкие, нержавеющие и прочие).

В своей профессиональной деятельности металлурги и инженеры часто прибегают к более широкой номенклатуре. Например, профессионалами используется классификация таких сплавов по их микроструктуре в нормализованном состоянии (перлитные, аустенитные, карбидные и мартенситные) или в равновесном состоянии (доэвтектоидные, эвтектоидные, заэвтектоидные).

Характеристика легированных сталей

Фазовые превращения в твердых растворах железа определяются общими законами взаимной растворимости и межатомных взаимодействий всех элементов, включая углерод и легирующие добавки. Поэтому легированная сталь имеет одновременно схожие и уникальные характеристики:

Поэтому легированная сталь имеет одновременно схожие и уникальные характеристики:

- химические: жаростойкость, кислотостойкость, коррозионная стойкость;

- физические: тепловые, магнитные, электрические;

- специальные: износостойкость, сопротивляемость ползучести.

Среди преимуществ и достоинств, которыми обладает данный металлопрокат, следует выделить повышенное сопротивление хладостойкости, ударным и пластическим деформациям, улучшенная прокаливаемость, повышенная вязкость. При этом для большинства сплавов, содержащих разное количество легирующих присадок, характерно:

- наличие остаточного аустенита после закалки;

- склонность к образованию флокенов;

- механическая прочность;

- тугоплавкость.

На заметку. В зависимости от химической природы вводимых элементов легированная сталь изменяет свойства жидкотекучести и поверхностного натяжения. А также снижает температуру плавления следующим образом:

|

Элемент |

Снижение T для 1% элемента в жидком р/р, ˚С |

Элемент |

Снижение T для 1% элемента в жидком р/р, ˚С |

Элемент |

Снижение T для 1% элемента в жидком р/р, ˚С |

|

Углерод |

90 |

Кремний |

6 |

Никель |

2,9 |

|

Сера |

40 |

Фосфор |

28 |

Титан |

17 |

|

Марганец |

1,7 |

Медь |

2,6 |

Бор |

100 |

|

Хром |

1,8 |

Молибден |

1,5 |

Вольфрам |

1 |

|

Алюминий |

5 |

Ванадий |

1,3 |

Кобальт |

1,5 |

Данные таблицы показывают, что по сравнению с малоуглеродистым нелегированным сплавом у высоколегированной марки, содержащей около 50% присадок, температура ликвидуса ниже почти на 100˚С.

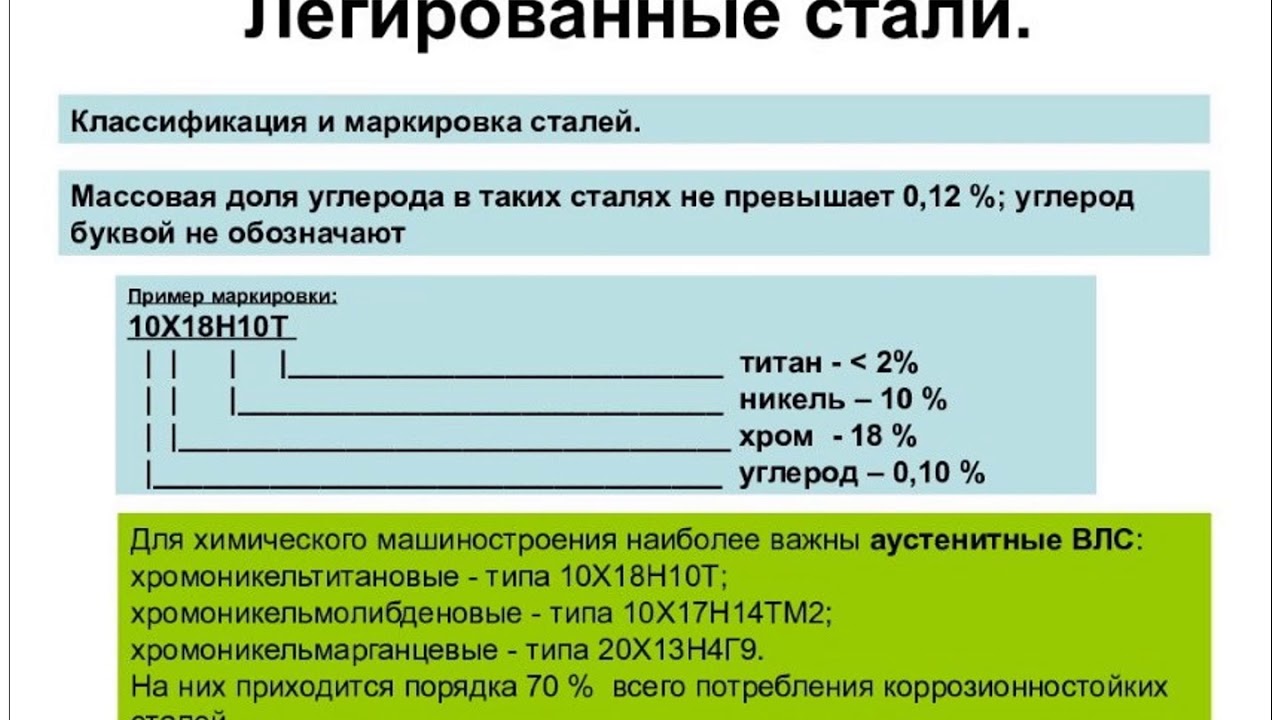

Маркировка легированных сплавов и основные марки

В мировой практике используется несколько документов, регламентирующих маркировку легированных сталей. Но в любом случае они все предполагают использование буквенно-цифровых обозначений.

Стандарты стран СНГ

При обозначении легированной конструкционной стали процентная величина массовой доли углерода маркируется первыми двумя цифрами без использования буквенного обозначения. Далее в порядке уменьшения указываются легирующие компоненты и их доля в сплаве в среднем эквиваленте. Буквенные обозначения химических элементов указаны в таблице 1. Легирующие присадки, количество которых менее 1,0% указываются только в расшифрованной номенклатуре, так как обозначение тогда бы приняло очень громоздкий вид.

Учитывая обширный сортамент, также марка стали может включать дополнительные симвноменклатуре, так как обозначение тогда бы приняло очень громоздкий вид. олы, более расширенно описывающие свойства или особенности: А – автоматные, Е – магнитные, Ж – нержавеющие, Р – режущие, Х – хромистые, Ш – шарикоподшипниковые, Э — электротехнические, Я – хромоникелевые. Также маркировка может предполагать исключения от общих правил обозначения. Так в зависимости от химического состава конструкционные сплавы разделяют на качественные и высококачественные. Например, в конце маркировки буква «А» указывает, что сплав является особо чистым в части содержания фосфора и серы, а буква «Ш» относит их к высококачественным.

олы, более расширенно описывающие свойства или особенности: А – автоматные, Е – магнитные, Ж – нержавеющие, Р – режущие, Х – хромистые, Ш – шарикоподшипниковые, Э — электротехнические, Я – хромоникелевые. Также маркировка может предполагать исключения от общих правил обозначения. Так в зависимости от химического состава конструкционные сплавы разделяют на качественные и высококачественные. Например, в конце маркировки буква «А» указывает, что сплав является особо чистым в части содержания фосфора и серы, а буква «Ш» относит их к высококачественным.

Маркировка легированных сталей для речного и морского судостроения часто осуществляется в соответствии с ГОСТ 5521-86 и требованиями Международной ассоциации классификационных обществ. Это означает, что такие сплавы классифицируют на категории A, B, D и Е с учетом предела текучести, показателям прочности, хрупкости и сопротивления ударным нагрузкам.

Европейские стандарты

EN 10027 определяет порядок обозначения всех сталей. Легированные сплавы имеют маркировку 1.20ХХ – 1.89ХХ, где первая цифра определяет, что данный материал относится к сталям, вторая и третья цифра определяют номер группы сталей и две последние — порядковый номер сплава в этой группе. Например, категория инструментальных сталей идентифицируется как 1.20ХХ – 1.28ХХ, а нержавеющих как 1.40ХХ – 1.45ХХ.

Легированные сплавы имеют маркировку 1.20ХХ – 1.89ХХ, где первая цифра определяет, что данный материал относится к сталям, вторая и третья цифра определяют номер группы сталей и две последние — порядковый номер сплава в этой группе. Например, категория инструментальных сталей идентифицируется как 1.20ХХ – 1.28ХХ, а нержавеющих как 1.40ХХ – 1.45ХХ.

Североамериканские стандарты ASTM/ASME и AISI

В США действует наиболее обширная система маркировки сталей. Например, маркировка ASTM предполагает обозначение основных химических элементов, предел прочности и форму проката. В системе AISI используют 4 цифры, где первые две указывают номер группы, две последующие – процентное количество углерода. Буквенные символы демонстрируют наличие соответствующих присадок.

Марки, наиболее востребованные в инжиниринге

- 09Г2С – низколегированная сталь, сочетающая механическую прочность, хорошую обрабатываемость и доступную стоимость;

- 40Х и ее аналог AISI 5135 – основной конструкционный материал для изготовления деталей и оборудования промышленного сектора и трубопроводной арматуры;

- 10Г2С1 – кремнемарганцевая марка, демонстрирующая хладостойкость, неплохую свариваемость и повышенную коррозионную стойкость, благодаря чему востребована при сооружении мостов, газопроводов и объектов повышенной надежности;

- 10Х11Н23Т3МР – жаропрочный сплав аустенитного класса, использующийся для производства пружин, деталей крепежа, работающих при температурах до 700ºС.

Использование легированных сталей

Сегодня практически невозможно перечислить все сферы, где применяется легированная сталь. Это тракторостроение и машиностроение, химико-технологический и промышленно-производственный комплекс, нефтегазодобывающая отрасль и сельское хозяйство. Например:

- из хромосодержащих сплавов изготавливают детали для оборудования, эксплуатируемого в условия прямого или вероятного контакта с агрессивными средами: плунжеры и шлицы, валы и зубчатые колеса, поршневые пальцы и карданные крестовины;

- низколегированные конструкционные сплавы чаще всего востребованы в строительстве, массово используются при сооружении каркасных металлоконструкций и для изготовления труб, сортового и фасонного металлопроката. Несмотря на обширный сортамент, легированная сталь марки 09Г2С является наиболее популярной в этой сфере;

- инструментальный сплав – универсальный материал для клейм, пресс-форм, эталонных калибров и штампов, ручного инструиента.

А из ледебуритных марок изготавливаются быстрорежущий инструмент и шарошечные долота.

А из ледебуритных марок изготавливаются быстрорежущий инструмент и шарошечные долота.

Также не стоит забывать, что физические особенности легированных сплавов проявляются в термообработанном состоянии. Именно поэтому их широко используют для термонапрягаемых деталей, высокоскоростных и тяжелонагруженных пар трения.

В связи с интенсивным развитием современных технических отраслей, легированная сталь находит применение в гражданской и военной авиации, в турбостроении и в альтернативной электроэнергетике. Так же можно купить металл в Украине, а именно легированную сталь для изготовления мультикоптеров и беспилотников, ядерных реакторов, ракетно-космических систем. В то же время стремительное расширение сферы применения легированных сталей обуславливает ужесточение требований к их качеству и мотивирует к разработке новых сплавов.

Классификация сталей, сплавов, Ферросплавов и чугунов. Марочник сталей и сплавов

НОВОЕ! Теперь можно сравнивать материалы прямо здесь:| Ферросплав Сталь конструкционная — все марки Сталь инструментальная — все марки Сталь для отливок — все марки Сталь, сплав жаропрочные — все марки Сталь, сплав коррозионно-стойкие — все марки Сталь специального назначения — все марки Сталь электротехническая — все марки Сплав прецизионный — все марки Чугун — все марки Порошковая металлургия Материалы для сварки и пайки | Алюминий, сплав алюминия — все марки Бронза — все марки Золото, сплав золота — все марки Латунь — все марки Магний, сплав магния — все марки Медь, сплав меди — все марки Никель, сплав никеля — все марки Олово, сплав олова — все марки Палладий, сплав палладия — все марки Платина, сплав платины — все марки Свинец, сплав свинца — все марки Серебро, сплав серебра — все марки Титан, сплав титана — все марки Цинк, сплав цинка — все марки Прочие металлы и сплавы |

Вы знаете классификацию материала ( быстрый просмотр ) : Ферросплав

Сталь конструкционная

Сталь инструментальная

Сталь для отливок

Сталь, сплав жаропрочные

Сталь, сплав коррозионно-стойкие

Сталь специального назначения

Сталь электротехническая

Сплав прецизионный

Чугун

Порошковая металлургия

Материалы для сварки и пайки Алюминий, сплав алюминия

Бронза

Золото, сплав золота

Латунь

Магний, сплав магния

Медь, сплав меди

Никель, сплав никеля

Олово, сплав олова

Палладий, сплав палладия

Платина, сплав платины

Свинец, сплав свинца

Серебро, сплав серебра

Титан, сплав титана

Цинк, сплав цинка

Прочие металлы и сплавыСталь конструкционная Сталь инструментальная Сталь для отливок Сталь, сплав жаропрочные Сталь, сплав коррозионно-стойкие Сталь специального назначения Сталь электротехническая Сплав прецизионный Порошковая металлургия Материалы для сварки и пайки Алюминий, сплав алюминия Золото, сплав золота Латунь (медно-цинковый сплав) Магний, сплав магния Медь, сплав меди Никель, сплав никеля Олово, сплав олова Палладий, сплав палладия Платина, сплав платины Свинец, сплав свинца Серебро, сплав серебра Титан, сплав титана Цинк, сплав цинка Прочие металлы и сплавы

Вверх

| Марочник стали и сплавов. К о н т а к т н а я и н ф о р м а ц и я © 2003 — 2021 Контент сайта защищен Авторским свидетельством № 7533 от 8.05.2003 г. При использовании информации сайта гиперссылка на «Марочник стали и сплавов » (splav-kharkov.com) обязательна Администрация сайта не несет ответственность за достоверность данных |

Сталь Классификация — Энциклопедия по машиностроению XXL

Поковки из конструкционной углеродистой и легированной стали. Классификация и технические требования ОН9-270-61 [c.458]Сталь — Классификация 363 — Примеси 362, 363 [c.527]

ГОСТ 977-41, Отливки фасонные из углеродистой стали. Классификация и технические условия. [c.712]

Пластинки для резцов — Заделка 297 —из быстрорежущей стали — Классификация 298

[c. 780]

780]

ИНСТРУМЕНТАЛЬНЫЕ СТАЛИ Классификация [c.71]

Сталь. Классификация сталей по назначению и химическому составу. [c.648]

Применение. Катанка прежде всего служит для последующего изготовления методом холодного волочении пружинной, катаной (для подъемных устройств) и других видов стальной проволоки. Каждому виду -холоднотянутых проволок соответствует определенная сталь (Классификацию см. выше на с. 219). [c.219]

Работая над вторым изданием книги, автор стремился рассмотреть возможно более широкий круг вопросов, относящихся к проблеме прокаливаемости. С этой целью в книгу введены новые главы и разделы. Это гл. I Физические основы прокаливаемости стали. Классификация сталей по прокаливаемости , пп. 2, 3, 7 и 9 гл. II, в которых рассмотрены влияние легирования комплексом элементов, колебаний химического состава, скорости кристаллизации стали при затвердевании и химической микронеоднородности твердого раствора на прокаливаемость стали соответственно, гл. III Пути управления прокаливаемостью и п. 5 гл. IV, в котором рассмотрен метод определения прокаливаемости путем моделирования реальных условий охлаждения крупных поковок.

[c.4]

III Пути управления прокаливаемостью и п. 5 гл. IV, в котором рассмотрен метод определения прокаливаемости путем моделирования реальных условий охлаждения крупных поковок.

[c.4]

Пластикаты — Свойства 304 Пластинки из быстрорежущей стали— Классификация 623 — из твёрдых сплавов — Классификация 618 [c.1061]

ЖАРОПРОЧНЫЕ СТАЛИ. КЛАССИФИКАЦИЯ [c.256]

Стали. Классификация сталей по способу производства, химическому составу и области применения. [c.505]

СВАРКА СТАЛЕЙ Классификация сталей по химическому составу [c.249]

Отливки из марганцовистой стали — Предел текучести 121 —из углеродистой стали — Классификация 119 —магниевые — Термическая обработка в воздушной среде — Режимы 448 —чугунные, отлитые в металлические формы — Химический состав 94 [c.547]

Индукция магнитная 222, 224, 225 Инкубационный период при распаде переохлажденного аустенита 618 Инструментальные стали, классификация

[c. 1645]

1645]

СТАЛИ Классификация сталей [c.41]

ЛЕГИРОВАННЫЕ КОНСТРУКЦИОННЫЕ СТАЛИ ВЛИЯНИЕ ЛЕГИРУЮЩИХ ЭЛЕМЕНТОВ НА СТРУКТУРУ И СВОЙСТВА СТАЛИ Классификация примесей [c.320]

ГЛАВА VI ИНСТРУМЕНТАЛЬНЫЕ СТАЛИ КЛАССИФИКАЦИЯ И ПРИМЕНЕНИЕ ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ [c.816]

Углеродистые стали. Влияние углерода и постоянных примесей па свойства стали. Классификация сталей. Маркировка углеродистых и легированных сталей. [c.7]

В разделе 9 изложены требования по контролю подводных или неземных трубопроводов из стали и нержавеющей стали, классификация которых будет дана ниже. [c.162]

Глава XV КЛАССИФИКАЦИЯ И МАРКИРОВКА ЛЕГИРОВАННЫХ СТАЛЕЙ [c.359]

КЛАССИФИКАЦИЯ ЛЕГИРОВАННЫХ СТАЛЕЙ [c.359]

Отмечаем, что рассмотренная классификация условна и относится к случаю охлаждения на воздухе образцов относительно небольших размеров. Меняя условия охлаждения, можно получать и разные структуры. Так, при закалке перлитной стали может быть получена мартенситная структура, а при медленном охлаждении сталь мартенситного класса испытывает превращение в перлитной области. Охлаждение аустенитной стали ниже нуля может вызвать в ней мартенситное превращение.

[c.362]

Меняя условия охлаждения, можно получать и разные структуры. Так, при закалке перлитной стали может быть получена мартенситная структура, а при медленном охлаждении сталь мартенситного класса испытывает превращение в перлитной области. Охлаждение аустенитной стали ниже нуля может вызвать в ней мартенситное превращение.

[c.362]

Арматурная сталь делится на классы по прочности. В табл, 39 приведена классификация арматурных сталей, а в табл. 40 — хи.чический состав наиболее распространенных арматурных сталей. [c.402]

Классификация арматурных сталей (ГОСТ 5058—65, ГОСТ 10884—71) [c.403]

ОСНОВЫ КЛАССИФИКАЦИИ СТАЛЕЙ И ИХ [c.15]

Классификация сталей. Стали классифицируют по химическому составу, качеству и назначению. По химическому составу классифицируют главным образом конструкционные стали. Конструкционными называют стали, предназначенные для изготовления деталей машин и металлических конструкций. Конструкционные стали делят на углеродистые и легированные.

[c.15]

Конструкционные стали делят на углеродистые и легированные.

[c.15]

Составлена иа основе рекомендаций по стандартизации Совета Экономической Взаимопомощи [Термическая обработка нежелезных (цветных) металлов и сплавов. Классификация. Терминология. Справочный материал. Термическая обработка стали. Классификация. Терминология. Обозначения] и некоторых других источников, с уточнениями по данным русской редакции междуиародного терминологического словаря по технологии термической обработка. [c.67]

Бургерса вектор дислокации 111 Быстрорежущие стали классификация 218 кобальтовые 230 молибденовые 219 нормальной теплостойкости 218 повышенной теплостойкости 229 Вакуумная термообработка 153 Вязкость 37, 57, 166 [c.311]

Перечисленные номера групп по основной нормируе.мой характеристике представляют третью цифру в марках стали. Таким образом, первые три цифры в обозначении марки характеризуют тип стали. Четвертая цифра в марке стали означает порядковый номер типа стали. В таблицах также приводится старое обозначение марок стали. Классификация дана по ГОСТ 21427.0—75.

[c.348]

В таблицах также приводится старое обозначение марок стали. Классификация дана по ГОСТ 21427.0—75.

[c.348]

Общая характеристика различных видов термической обработки стали Классификация операций. Термической обработко стали называется совокуп- [c.53]

В соответствии с классификацией, предложенной Ы. Т. Гудовым, все примеси (химические элементы), содержащиеся в стали, можно разделить на четыре группы [c.341]

Подобно классификации легированных сталей, по Гийэ (см. выше с. 361), титановые сплавы классифицируют по структуре, которую они получают после охлаждения на воздухе (нормализация) и соответственно с этим сплав разделяют на а-сплавы а + р-сплавы и р-сплавы. [c.516]

Классификация стали | сварка и неразрушающий контроль

Что такое сталь? Сталь — это сплав железа , а основным (основным) легирующим элементом является углерод . Однако есть некоторые исключения из этого определения, например, стали без зазоров (IF) и ферритные нержавеющие стали типа 409, в которых углерод рассматривается как примесь.

Однако есть некоторые исключения из этого определения, например, стали без зазоров (IF) и ферритные нержавеющие стали типа 409, в которых углерод рассматривается как примесь.

Когда различные элементы смешиваются в меньших количествах в основном элементе, полученный продукт называется сплавом основного элемента.Следовательно, сталь является сплавом железа, поскольку железо является основным элементом (основным компонентом) стали, а основным легирующим элементом является углерод. Некоторые другие элементы, такие как марганец, кремний, никель, хром, молибден, ванадий, титан, ниобий, алюминий и т. Д. также добавляются в различных количествах для производства различных марок (или типов) стали.

Какие бывают типы стали?В зависимости от химического состава сталь можно разделить на четыре (04) основных типа:

- Углеродистая сталь

- Нержавеющая сталь

- Легированная сталь

- Инструментальная сталь

Углеродистая сталь:

Углеродистая сталь: Углеродистая сталь является наиболее используемой сталью в промышленности и составляет более 90% от общего объема производства стали. По содержанию углерода углеродистые стали подразделяются на три группы.

- Низкоуглеродистая сталь / низкоуглеродистая сталь

- Среднеуглеродистая сталь

- Высокоуглеродистая сталь

Содержание углерода указано в таблице ниже:

| S .№ | Тип углеродистой стали | Процентное содержание углерода |

| 1 | Низкоуглеродистая сталь / мягкая сталь | До 0,25% |

| 2 | Среднеуглеродистая сталь | 0,25 % до 0,60% |

| 3 | Высокоуглеродистая сталь | От 0,60% до 1,5% |

Нержавеющая сталь:

Нержавеющая сталь: Нержавеющая сталь — это легированная сталь, содержащая 10.5% хрома (минимум). Нержавеющая сталь демонстрирует свойства коррозионной стойкости из-за образования на ее поверхности очень тонкого слоя Cr2O3. Этот слой также известен как пассивный слой. Увеличение количества хрома еще больше повысит коррозионную стойкость материала. Помимо хрома, также добавляются никель и молибден для придания желаемых (или улучшенных) свойств. Нержавеющая сталь также содержит различные количества углерода, кремния и марганца.

Нержавеющие стали далее классифицируются как; 1.Ферритные нержавеющие стали 2. Мартенситные нержавеющие стали 3. Аустенитные нержавеющие стали 4. Дуплексные нержавеющие стали 5. Осадочно-упрочняемые (PH) нержавеющие стали Ферритная нержавеющая сталь: Ферритные стали состоят из сплавов железо-хром с объемно-центрированной кубической кристаллической структурой (ОЦК). Как правило, они магнитные и не могут быть упрочнены термической обработкой, но могут быть усилены холодной обработкой.

Как правило, они магнитные и не могут быть упрочнены термической обработкой, но могут быть усилены холодной обработкой.

Аустенитная нержавеющая сталь: Аустенитные стали наиболее устойчивы к коррозии. Он немагнитный и не поддается термообработке. Как правило, аустенитные стали хорошо свариваются.

Мартенситная нержавеющая сталь: Мартенситная нержавеющая сталь чрезвычайно прочная и жесткая, но не такая коррозионно-стойкая, как два других класса. Эти стали хорошо поддаются механической обработке, магнитной обработке и термообработке.

Дуплексная нержавеющая сталь: Дуплексная нержавеющая сталь состоит из двухфазной микроструктуры, состоящей из зерен ферритной и аустенитной нержавеющей стали (т.е.д Феррит + Аустенит). Дуплексные стали примерно в два раза прочнее аустенитных или ферритных нержавеющих сталей.

Нержавеющие стали с дисперсионным твердением (PH): Нержавеющие стали с дисперсионным твердением (PH) обладают сверхвысокой прочностью из-за дисперсионного твердения.

В легированной стали используются различные пропорции легирующих элементов для достижения желаемых (улучшенных) свойств, таких как свариваемость, пластичность, обрабатываемость, прочность, закаливаемость, коррозионная стойкость и т. Д.Вот некоторые из наиболее часто используемых легирующих элементов и их эффекты:

Марганец — Повышает прочность и твердость, снижает пластичность и свариваемость

Кремний — Используется в качестве раскислителей, используемых в процессе производства стали

Фосфор — Повышает прочность и твердость и снижает пластичность и ударная вязкость стали с надрезом.

Сера — Снижает пластичность, ударную вязкость и свариваемость.Встречается в виде сульфидных включений.

Медь — Повышенная коррозионная стойкость

Никель — Повышает прокаливаемость и ударную вязкость сталей.

Молибден — Повышает закаливаемость и сопротивление ползучести низколегированных сталей

4. Инструментальная сталь:Инструментальные стали имеют высокое содержание углерода (от 0,5% до 1,5%). Более высокое содержание углерода обеспечивает более высокую твердость и прочность.Эти стали в основном используются для изготовления инструментов и штампов. Инструментальная сталь содержит различные количества вольфрама, кобальта, молибдена и ванадия для повышения жаропрочности, износостойкости и долговечности металла. Это делает инструментальные стали идеальными для использования в качестве режущих и сверлильных инструментов.

Что такое сталь? Классификация различных типов стали

Что такое сталь — Различные типы стали

Сталь, также известная как черные материалы, — это недрагоценные металлы, включая чугун, ферросплавы, чугун, стальное литье, конструкционную сталь, инструментальную сталь, нержавеющую сталь, жаропрочную сталь и т. Д.Все они представляют собой сплавы, состоящие из железа и углерода в качестве основных элементов, и являются наиболее широко используемыми металлическими материалами в промышленности. Эта статья расскажет вам о различных типах стали с помощью различных методов классификации.

Д.Все они представляют собой сплавы, состоящие из железа и углерода в качестве основных элементов, и являются наиболее широко используемыми металлическими материалами в промышленности. Эта статья расскажет вам о различных типах стали с помощью различных методов классификации.

Классификация стали

Типы стали можно классифицировать по следующей методике:

- Химический состав,

- Применение и применение,

- Технологические формы обработки,

- Способы плавки,

- Металлографическая структура и др.

Сталь разная по химическому составу

Углеродистая сталь

Углеродистая сталь относится к сплаву железа с углеродом с содержанием углерода менее 2% и содержащему небольшое количество примесных элементов, таких как кремний, фосфор, сера и кислород. По содержанию углерода эти марки стали делятся на:

- Низкоуглеродистая сталь, также известная как железо или мягкая сталь, имеет содержание углерода 0,04-0,25% (или 0,30%).

- Сталь среднеуглеродистая с содержанием углерода 0.25 (или 0,30) — 0,60%.

- Сталь высокоуглеродистая, содержание углерода 0,60-1,25%.

- Ультрауглеродистая сталь с содержанием углерода 1,25-2,00%

Примечания:

- Чистое железо, содержание углерода ≤0,04%

- Чугун: содержание углерода ≥2,0%

Для получения дополнительной информации об углеродистой стали см. Разница между низко-, средне- и высокоуглеродистой сталью.

Легированная сталь

Легированная сталь— это сталь, которая улучшается на основе углеродистой стали путем добавления некоторых легирующих элементов (таких как хром, никель, молибден, вольфрам, ванадий, титан и т. Д.).) с целью улучшения свойств стали.

По типу легирующих элементов эти марки стали можно разделить на:

- нержавеющая сталь

- хромистая сталь,

- марганцовистая сталь,

- хромомарганцовистая сталь,

- хромоникелевая сталь,

- хромомолибденовая сталь и

- кремнемарганцовистая сталь и др.

По общему содержанию легирующих элементов его можно разделить на:

- Сталь низколегированная с массовой долей легирующих элементов ≤5%;

- Сталь среднелегированная с массовой долей легирующих элементов 5-10%;

- Сталь высоколегированная, общая массовая доля легирующих элементов> 10%.

Классификация стали по применению и применению

В зависимости от использования, классификация стали можно разделить на:

- Конструкционная сталь

- Инструментальная сталь

- Матричная сталь

- Пружинная сталь

- Подшипниковая сталь

- Сталь износостойкая (износостойкая сталь)

- Клапан стальной

- Холодновысадочная сталь

- Сталь автоматная

- Мост стальной

- Морская сталь

- Котельная сталь

- Сталь для сосудов под давлением

- Электротехническая сталь и др.

Классификация стали по производственной обработке

Сталь горячекатаная

Горячекатаный прокат относится к различным сталям, полученным путем горячей прокатки, при этом большая часть стали горячекатаная. Этот тип стали обычно используется для производства профильной стали, стальных труб, стальных листов и проволоки.

Этот тип стали обычно используется для производства профильной стали, стальных труб, стальных листов и проволоки.

Холоднокатаная сталь

Холоднокатаная сталь относится к различным сталям, полученным методом холодной прокатки. По сравнению с горячекатаной сталью, холоднокатаная сталь имеет характеристики гладкой поверхности, точного размера и хороших механических свойств.Этот тип стали обычно используется для прокатки тонких листов и стальных полос.

Холоднотянутая сталь

Холоднотянутая сталь относится к различным сталям, полученным методом холодного волочения, которые обладают характеристиками высокой точности и хорошего качества поверхности. Этот тип стали в основном используется для производства стальной проволоки, а также для производства круглых стальных и шестигранных стержней диаметром менее 50 мм и стальных труб диаметром менее 76 мм.

Литая сталь

Сталь — это стальная отливка, полученная методом литья, и содержание углерода в ней обычно составляет от 0. 15-0,60%. Из-за плохих литейных свойств стальные отливки часто требуют термической обработки и легирования для улучшения их структуры и свойств. В машиностроительной промышленности стальное литье в основном используется для изготовления деталей сложной формы, трудных для ковки или резки, требующих более высокой прочности и пластичности.

15-0,60%. Из-за плохих литейных свойств стальные отливки часто требуют термической обработки и легирования для улучшения их структуры и свойств. В машиностроительной промышленности стальное литье в основном используется для изготовления деталей сложной формы, трудных для ковки или резки, требующих более высокой прочности и пластичности.

Кованая сталь

Кованая сталь — это различные поковки, изготовленные методом ковки. Качество кованых стальных деталей выше, чем у стальных отливок, они выдерживают большие удары, пластичность и ударную вязкость.Другие аспекты механических свойств также выше, чем у стальных отливок, поэтому для некоторых важных деталей машин должна быть кованая сталь.

Стали различных видов по способам плавки

Сталь с оправой

Сталь с бортиком — это сталь, которая не полностью раскислена и образует бортик на слитке во время разливки. Он отличается низкой стоимостью, хорошим качеством поверхности и характеристиками глубокой вытяжки, но большой сегрегацией состава, неравномерным качеством, плохой коррозионной стойкостью и механической прочностью. Этот вид стали в больших количествах используется для прокатки стальных и стальных листов из углеродистой стали.

Этот вид стали в больших количествах используется для прокатки стальных и стальных листов из углеродистой стали.

Убитая сталь

Прокатанная сталь — это полностью раскисленная сталь. При заливке расплавленная сталь затухает и нет явления кипения. Для этих типов стали характерны меньшая сегрегация компонентов и однородное качество, но более высокая стоимость. Легированная сталь и высококачественная углеродистая сталь обычно относятся к раскисленной стали.

Сталь полуфабрикат

Полузабитая сталь — это сталь со степенью раскисления между сталью с ободком и закаленной сталью.Явление кипения при разливке слабее, чем у стали с оправой. Качество и стоимость стали также находятся между сталью с оправой и закаленной сталью. Однако его производство трудно контролировать, поэтому на эти виды стали не приходится значительная часть производства стали.

Типы, классификации и системы нумерации

В этом блоге мы подробно рассмотрим некоторые из наиболее распространенных категорий стали, их отличия и то, что следует учитывать при принятии решения, какой тип стали подходит вам.

Четыре типа стали

Согласно Американскому институту железа и стали (AISI), сталь можно разделить на четыре основные группы в зависимости от химического состава:

1. Углеродистая сталь

2. Легированная сталь

3. Нержавеющая сталь

4. Инструментальная сталь

Вся сталь состоит из железа и углерода. Это количество углерода и дополнительных сплавов, которые определяют свойства каждой марки. Есть много разных марок стали, которые обладают разными свойствами.Эти свойства могут быть физическими, химическими и экологическими. Давайте посмотрим поближе!

Углеродистые стали содержат следовые количества легирующих элементов и составляют 90% от общего объема производства стали. Углеродистые стали можно разделить на три группы в зависимости от содержания углерода:

● Низкоуглеродистые стали / мягкие стали содержат до 0,3% углерода

● Среднеуглеродистые стали содержат 0,3-0,6% углерода

● Высокоуглеродистые стали содержат более 0,6% углерода

Легированные стали содержат легирующие элементы (например,г. марганец, кремний, никель, титан, медь, хром и алюминий) в различных пропорциях, чтобы изменять свойства стали, такие как ее прокаливаемость, коррозионная стойкость, прочность, формуемость, свариваемость или пластичность. Применения легированных сталей включают трубопроводы, автозапчасти, трансформаторы, генераторы и электродвигатели.

марганец, кремний, никель, титан, медь, хром и алюминий) в различных пропорциях, чтобы изменять свойства стали, такие как ее прокаливаемость, коррозионная стойкость, прочность, формуемость, свариваемость или пластичность. Применения легированных сталей включают трубопроводы, автозапчасти, трансформаторы, генераторы и электродвигатели.

Нержавеющие стали обычно содержат от 10 до 20% хрома в качестве основного легирующего элемента и ценятся за высокую коррозионную стойкость.Нержавеющая сталь, содержащая более 11% хрома, примерно в 200 раз более устойчива к коррозии, чем низкоуглеродистая сталь. Эти стали можно разделить на три группы в зависимости от их кристаллической структуры:

Аустенитная сталь: аустенитные стали немагнитны и не подвергаются термообработке и обычно содержат 18% хрома, 8% никеля и менее 0,8% углерода. Аустенитные стали составляют самую большую часть мирового рынка нержавеющей стали и часто используются в пищевом оборудовании, кухонной утвари и трубопроводах.

Ферритные: Ферритные стали содержат следовые количества никеля, 12-17% хрома, менее 0,1% углерода, а также другие легирующие элементы, такие как молибден, алюминий или титан. Эти магнитные стали не могут быть упрочнены термической обработкой, но могут быть упрочнены холодной обработкой.

Мартенситная сталь: мартенситная сталь содержит 11-17% хрома, менее 0,4% никеля и до 1,2% углерода. Эти магнитные и термообрабатываемые стали используются в ножах и режущих инструментах, а также в стоматологическом и хирургическом оборудовании.

Инструментальная сталь содержит вольфрам, молибден, кобальт и ванадий в различных количествах для повышения термостойкости и долговечности, что делает их идеальными для режущего и сверлильного оборудования.

Стальные изделия также можно разделить по формам и областям применения:

Длинный / трубчатый прокат: к ним относятся стержни и стержни, рельсы, проволока, уголки, трубы, а также фасонные и профильные изделия. Эти продукты обычно используются в автомобильной и строительной отраслях.

Плоский прокат: к ним относятся пластины, листы, рулоны и полосы.Эти материалы в основном используются в автомобильных деталях, бытовой технике, упаковке, судостроении и строительстве.

Прочая продукция, включая клапаны, фитинги и фланцы, в основном используется в качестве материалов для трубопроводов.

Классификации

Типы стали также можно классифицировать по множеству различных факторов:

1. Состав: углерод, сплав, нержавеющая сталь

2. Способ производства: непрерывное литье, электропечь и др.

3. Используемый способ отделки: холоднокатаный, горячекатаный, холоднотянутый (холодная обработка) и др.

4. Форма или форма: пруток, стержень, труба, труба, плита, лист, конструкция и т. Д.

5. Процесс раскисления (удаление кислорода из процесса выплавки стали): убитая и полуразбитая сталь и т. Д.

6 .Микроструктура: ферритная, перлитная, мартенситная и т. Д.

7. Физическая прочность (согласно стандартам ASTM)

8. Термическая обработка: отжиг, закалка, отпуск и т. Д.

Термическая обработка: отжиг, закалка, отпуск и т. Д.

9. Номенклатура качества: товарное качество, качество вытяжки, качество сосудов под давлением пр.

Стальные системы нумерации

В сталелитейной промышленности используются две основные системы нумерации: первая разработана AISI, а вторая — Обществом автомобильных инженеров (SAE).Обе эти системы основаны на четырехзначных кодовых номерах при идентификации основных углеродистых и легированных сталей. Вместо этого есть выбор сплавов с пятизначным кодом.

Если первая цифра в этом обозначении — это единица (1), это указывает на углеродистую сталь. Все углеродистые стали относятся к этой группе (1xxx) как по системе SAE, так и по системе AISI. Они также подразделяются на четыре категории из-за определенных основных свойств среди них. Вот эти объекты недвижимости:

● Обычная углеродистая сталь входит в серию 10xx (содержащая 1.00% Mn максимум).

● Ресульфурированная углеродистая сталь входит в серию 11xx.

● Ресульфурированная и повторно фосфорированная углеродистая сталь входит в серию 12xx.

● Нересульфурированная углеродистая сталь с высоким содержанием марганца (до 1,65%) входит в серию 15xx.

Первая цифра на всех других легированных сталях (по системе SAE-AISI) классифицируется следующим образом:

2 = Никелевые стали

3 = Никель-хромовые стали

4 = Молибденовые стали

5 = Хромистые стали

6 = Хром-ванадиевые стали

7 = Вольфрам-хромистые стали

8 = Никель-хром-молибденовые стали

9 = Кремний-хром-молибденовые стали

9 = Кремний- марганцевые стали и другие марки SAE

Вторая цифра ряда (иногда, но не всегда) указывает концентрацию основного элемента в процентилях (1 соответствует 1%).Последние две цифры ряда указывают на концентрацию углерода 0,01%. Например: SAE 5130 — это хромистая легированная сталь, содержащая около 1% хрома и около 0,30% углерода.

Национальная компания по производству материалов: лидер в сталелитейной промышленности

Являясь лидером в области обработки стали, управления цепочкой поставок и управления запасами, National Material Company (NMC) является идеальным выбором для любого клиента, стремящегося получить наилучшие впечатления. Специализированная рабочая сила, современные продольно-резательные станки, линии поперечной резки и складские возможности делают NMC ведущей компанией по производству стали в Северной Америке. Офисы в США и Мексике предлагают логистические преимущества, которые приводят к более эффективному обслуживанию, позволяющему сберечь самый ценный ресурс наших клиентов: стоимость.

Специализированная рабочая сила, современные продольно-резательные станки, линии поперечной резки и складские возможности делают NMC ведущей компанией по производству стали в Северной Америке. Офисы в США и Мексике предлагают логистические преимущества, которые приводят к более эффективному обслуживанию, позволяющему сберечь самый ценный ресурс наших клиентов: стоимость.

Наши услуги по обработке стали включают:

● Цинкование и гальваника

● Улучшенная высокопрочная сталь

● Продольная резка

● Вырубка

● Травление

● Порезка по длине

National Material Company предоставляет нашим клиентам «простоту ведения бизнеса», не имеющую себе равных среди наших конкурентов.Наши активы уже есть, полностью функционируют и растут. Люди, которые руководят нашими операциями и стратегиями логистики, являются одними из самых опытных деловых людей в мире, которые готовы поделиться своим профессиональным опытом. NMC продолжает эффективно и последовательно поставлять качественный продукт, придерживаясь самых высоких стандартов.

Преимущества работы с NMC:

● Наш опыт в запуске новых платформ с OEM-производителями и штамповщиками

● У нас есть проверенный опыт работы с OEM-производителями и заводами

● Крупнейший дистрибьютор электротехнической стали

● Ведущий дистрибьютор нержавеющей стали в мире

● Ведущий дистрибьютор предварительной окраски на Севере Америка

● Эксплуатируйте стан по производству нержавеющей стали, способный производить самую тонкую и самую широкую в мире прецизионную полосу из нержавеющей стали

● Обширная собственная независимая лаборатория для проведения полного химического и физического анализа материалов

● Сертификат ISO-9002

О компании National Material Company

NMC — это разнообразный оператор услуг, связанных с обработкой металлов, и один из крупнейших независимых операторов сервисных центров по металлу в США.Мы производим и обрабатываем наши металлы на собственном предприятии, работая напрямую с вами для удовлетворения ваших конкретных потребностей, обеспечивая при этом экономию времени и средств. NMC специализируется на поставке, обслуживании и обработке стали с непревзойденной эффективностью благодаря обширному списку наших возможностей, включая продольную продольную продольную резку, травление, предварительную окраску и цинкование. Наши специалисты по операциям и стратегии логистики — одни из самых опытных деловых людей в мире. Мы предлагаем инновационные услуги VA / VE, такие как экспертная металлургия, испытания и анализ.

NMC специализируется на поставке, обслуживании и обработке стали с непревзойденной эффективностью благодаря обширному списку наших возможностей, включая продольную продольную продольную резку, травление, предварительную окраску и цинкование. Наши специалисты по операциям и стратегии логистики — одни из самых опытных деловых людей в мире. Мы предлагаем инновационные услуги VA / VE, такие как экспертная металлургия, испытания и анализ.

Станьте клиентом сегодня! Посетите NMC по адресу https://www.nationalmaterial.com/. Или вы можете связаться с отделом продаж через наш сайт или позвонить нам по телефону 847-806-7200.

4 типа стали: чем они отличаются?

Человечество впервые научилось работать с железом около 6000 лет назад, хотя лишь несколько тысяч лет спустя сверхраспространенный элемент стал применяться в своей самой важной роли: производстве стали. Сталь используется в механическом и электрическом оборудовании, тяжелом строительном оборудовании, кухонных приборах и инструментах. При таком большом разнообразии выбор типа использования может сбивать с толку.

При таком большом разнообразии выбор типа использования может сбивать с толку.

— это сплав железа, то есть он в основном состоит из железа и в сочетании с одним или несколькими легирующими металлами позволяет производить новые материалы с уникальными свойствами. Существует четыре основных классификации, но есть также несколько подгрупп, которые служат разным целям. Его свойства меняются в зависимости от элементов, с которыми сочетается железо, а также от методов, используемых для нагрева и охлаждения металла.

Ниже мы объясним различные виды стали и цели, которым служит каждый из них.Мы надеемся, что эта информация поможет вам с ясностью и уверенностью принять решение о том, какой тип использовать.

Какие бывают типы стали?Сталь классифицируется по своему составу: железо сплавлено с углеродом и любым количеством других элементов для достижения определенной цели. Четыре основных типа:

- Углеродистая сталь

- Нержавеющая сталь

- Легированная сталь

- Инструментальная сталь

Углеродистая сталь

Углеродистая сталь Вся сталь содержит углерод, но углеродистая сталь уникальна тем, что в ее составе заметно отсутствие других элементов. Хотя он содержит всего 2% углерода или меньше по весу, его элементарный характер делает углеродистую сталь прочным и долговечным материалом, который идеально подходит для множества применений.

Углеродистую сталь иногда путают с чугуном, хотя он должен содержать менее 2% углерода. Чугун содержит от 2% до 3,5% углерода, что придает ему шероховатую текстуру и более хрупкий характер.

Несмотря на то, что углеродистая сталь состоит из легированных металлов, она не имеет классификации сплавов из-за отсутствия в ее составе других легирующих элементов. Эта простота способствует популярности углеродистой стали — на нее приходится около 90% всего производства стали.

Типы углеродистой стали

Углеродистая сталь ниже порога 2% углеродистой стали можно разделить на три категории: с низким, средним и высоким содержанием углерода. Каждый тип сохраняет присущую углероду прочность, но его полезное назначение будет меняться по мере увеличения содержания углерода.

Каждый тип сохраняет присущую углероду прочность, но его полезное назначение будет меняться по мере увеличения содержания углерода.

- Низкое содержание углерода : это наиболее распространенный и наименее дорогой тип. Его легко формовать из-за его высокой пластичности — врожденной способности растягиваться при деформации. Провода, болты и трубы используют этот вид стали.

- Средний углерод : содержание углерода от 0,31% до 0,60% придает этой разновидности более высокую прочность и более низкую пластичность, чем разновидности углерода с более низким содержанием углерода. Средний углерод содержится в зубчатых колесах и железнодорожных путях.

- High Carbon: самая жесткая разновидность — более 0.61% углерода и часто используется для изготовления кирпичных гвоздей и острых режущих инструментов, таких как лезвия траншеекопателя. Они не содержат более 2% углерода.

Относительная технологичность и низкая стоимость углеродистой стали делают ее идеальным выбором для различных строительных проектов, как крупных, так и мелких.

Этот тип широко известен своей ролью в производстве медицинского оборудования и приборов, но диапазон его применения намного шире, чем просто газовая плита на вашей кухне.Хром — это сплав, который выделяет нержавеющую сталь, придавая материалу ее характерный блеск.

Хром — это больше, чем просто косметическая добавка: этот элемент устойчив к окислению и увеличивает долговечность металла, предотвращая его ржавление. Как правило, нержавеющая сталь имеет содержание хрома более 10,5%, а иногда и до 30% в определенных областях применения.

Более высокое содержание хрома напрямую приводит к более высокому блеску при полировке и большей устойчивости к коррозии.Нержавеющая сталь отличается от хрома, когда хром наносится гальваническим способом на другой металл для получения прочного полированного покрытия. Блеск изделий из высокохромистой нержавеющей стали менее зеркальный из-за добавления других элементов.

Типы нержавеющей стали

Применения на кухне, в медицине и автомобилестроении широко распространены, но нержавеющая сталь высоко ценится и для других целей. Он сгруппирован в четыре подкатегории, каждая из которых служит своей цели.

- Мартенситные сплавы : Вязкость — отличительный признак мартенситных сплавов, но они подвержены коррозии.Они образуются в процессе быстрого охлаждения, что делает их идеальными для термической обработки и используются в медицинских инструментах, столовых приборах и плоскогубцах.

- Ферритные сплавы : это менее дорогие стали с низким содержанием углерода и никеля. Ферритные сплавы обычно используются в автомобильной промышленности из-за их прочности и блеска, вызванных хромом.

- Аустенитные сплавы : Аустенитные сплавы имеют более высокое содержание хрома и никеля, что улучшает их сопротивление коррозии и делает их немагнитными.Они присутствуют в коммерческой кухонной технике и популярны, потому что они прочны и просты в уходе.

- Дуплексные сплавы : сочетание аустенитных и ферритных сплавов приводит к получению дуплексного сплава, который наследует свойства обоих, в то же время удваивая прочность. Они также пластичны и устойчивы к коррозии из-за довольно высокого содержания хрома.

Варианты из нержавеющей стали при использовании в строительной отрасли ценятся за их коррозионную стойкость и прочность.Они хорошо подходят для различных применений в строительстве, а также для хранения опасных строительных материалов.

3. Легированная стальТип сплава — это железо, сплавленное с одним из нескольких других элементов, каждый из которых вносит свой вклад в конечный продукт. Это правда, что все стали — это сплавы, но углерод и хром — это особые сплавы, названия которых связаны с типом металла, который они образуют.

Группа легированных сталей включает широкий спектр сплавов с одинаково разнообразным набором свойств.В транспортных контейнерах используется сложный сплав, который сочетает в себе несколько элементов для производства прочного и долговечного продукта. Кремний не часто считают компонентом стали, но его магнитные свойства делают его идеальным компонентом большинства крупных механизмов. Алюминий универсален и используется в революционных строительных материалах, которые одновременно легкие и чрезвычайно прочные.

Кремний не часто считают компонентом стали, но его магнитные свойства делают его идеальным компонентом большинства крупных механизмов. Алюминий универсален и используется в революционных строительных материалах, которые одновременно легкие и чрезвычайно прочные.

Некоторые из элементов, которые объединяются с железом и углеродом для производства сплавов, также присутствуют в инструментальных сталях — например, кобальт, вольфрам и молибден являются сверхтвердыми металлами, которые необходимы из-за их ударопрочности и режущей способности.

Типы легированной стали

Разнообразный потенциал легированной стали позволяет адаптировать ее к конкретным приложениям. Однако, поскольку вторичные элементы, такие как углерод или хром, не всегда легко достать, некоторые сплавы имеют высокую цену.

Некоторые из наиболее распространенных сплавов включают:

- Алюминий : легкая, жаропрочная сталь, пластичная, с которой легко работать, часто используется в системах горячего выхлопа и генераторах энергии.

- Медь : Коррозионно-стойкая сталь, которая очень эффективно проводит тепло, что делает ее отличным выбором для электропроводки и промышленных теплообменников.

- Марганец : Ударопрочная сталь, чрезвычайно прочная. Его можно найти в пуленепробиваемых шкафах, пластинах от просверливания и высокопрочных сейфах.

- Молибден : Свариваемая коррозионно-стойкая сталь, работающая под высоким давлением, что делает ее хорошо подходящей для подводного строительства или нефте- и газопроводов.

- Кремний : мягкая сталь, пластичная и очень магнитная, создающая сильные постоянные магниты, которые используются в электрических трансформаторах.

- Ванадий : ударопрочная сталь, амортизирующая и устойчивая к вибрации, часто используется в автомобильных деталях, таких как пружины и амортизаторы.

Благодаря своей универсальности сплавы стали обычным явлением во многих строительных проектах. Разновидности меди и алюминиевых сплавов особенно популярны благодаря малому весу и жаропрочным свойствам.

Разновидности меди и алюминиевых сплавов особенно популярны благодаря малому весу и жаропрочным свойствам.

говорит о многом: они используются в станках для производства инструментов. Закалка, процесс добавления сильного тепла, быстрого охлаждения, а затем повторного нагрева, позволяет получить инструментальную сталь, которая является чрезвычайно твердой и термостойкой. Обычно они используются в условиях сильных ударов и очень абразивны.

Виды инструментальной стали

Для производства различных инструментов требуются разные типы инструментальной стали.Инструментальная сталь используется по-разному, чтобы наилучшим образом удовлетворить потребности производства конкретного инструмента. Добавленные элементы будут определять, для каких конкретных приложений он подходит.

- Закалка на воздухе : Высокое содержание хрома в этой стали позволяет ей без деформации подвергаться воздействию высоких температур.

- Закалка в воде : Эта сталь закаливается в воде во время использования; это самый доступный тип инструментов, из которого делают обычные инструменты.

- Закалка в масле : Эта закаленная в масле сталь отличается исключительной износостойкостью от скольжения и используется для производства ножей и ножниц.

- Быстрорежущая сталь : Быстрорежущая сталь обладает высокой абразивностью и ударопрочностью. Его можно найти в сверлах и бензопилах.

- Горячая обработка : Название дает понять, но эта сталь может выдерживать очень высокие температуры и используется в ковке и литье.

- Ударопрочность : Небольшие количества углерода, кремния и молибдена упрочняют эту сталь и подходят для изготовления штампов и клепальных инструментов.

Эти типы можно дополнительно разделить по отрасли, в которой они используются, а также по их твердости и ударной вязкости.

отличается особой сложностью из-за множества свойств и областей применения. Две комплексные системы оценок были разработаны для точной классификации определенного типа даже внутри подгрупп. Эти системы стандартизированы для разных отраслей, поэтому можно гарантировать целостность материалов. Две системы оценки:

- ASTM (Американское общество испытаний и материалов) : Буквенно-цифровая классификация, обозначающая общую категоризацию стали и ее конкретные атрибуты.

- SAE (Общество автомобильных инженеров) : четырехзначная цифровая классификация, которая выделяет тип стали и содержание углерода, а также присутствие других легирующих элементов.

Повсюду можно найти сталь, изготовленную в различных формах для удовлетворения различных потребностей. Это важный компонент многих строительных материалов, бытовой техники и даже инструментов, используемых для изготовления других инструментов. Благодаря сочетанию правильных элементов можно получить точную подгонку стали практически для любого применения.

Благодаря сочетанию правильных элементов можно получить точную подгонку стали практически для любого применения.

Железо и углерод — это проверенные универсальные металлы, которые являются строительными блоками для большей части того, что мы видим в современных городах, включая транспортные сети и телекоммуникационную инфраструктуру. Использование стали имеет долгую историю и будет продолжаться в далеком будущем по мере открытия новых способов комбинирования элементов.

Дополнительные источники : ThoughtCo 2 | 3 | 4 | Steel.org | ScienceDirect 2 | 3 | SAE International | ASTM International

Похожие сообщения

Классификация стали

| SLIPNOT®

Американский институт чугуна и стали (AISI) заявляет, что сталь считается «углеродистой», если минимальное содержание не указано или не требуется.Более 85 процентов стали, поставляемой по всей территории Соединенных Штатов, — это углеродистая сталь. Ниже перечислены различные уровни углеродистых и стальных сплавов.

Ниже перечислены различные уровни углеродистых и стальных сплавов.

Низкоуглеродистая сталь — Этот класс стали содержит до 0,30% углерода и состоит из стальных листов или полос в холоднокатаном и отожженном состоянии. Низкоуглеродистая сталь используется для изготовления автомобильных кузовных панелей, жести и изделий из проволоки.

Среднеуглеродистая сталь — Этот класс аналогичен низкоуглеродистой, за исключением того, что он колеблется от 0.30% — 0,60% C, а марганец колеблется от 0,60% до 1,65%. Среднеуглеродистая сталь в основном используется для изготовления валов, осей, шестерен, коленчатых валов, муфт и поковок.

Сталь с высоким содержанием углерода n — Эта сталь составляет от 0,60% до 1,00% C, а содержание марганца — от 0,30% до 0,90%. Высокоуглеродистая сталь используется для изготовления пружинных материалов и высокопрочной проволоки.

Сверхвысокоуглеродистая сталь — Этот класс варьируется от 1,25% до 2,0% C. Сверхвысокуглеродистая сталь подвергается термомеханической обработке для получения сверхмелкозернистых сферических частиц карбида.

Сверхвысокуглеродистая сталь подвергается термомеханической обработке для получения сверхмелкозернистых сферических частиц карбида.

Высокопрочная низколегированная сталь — Этот стальной сплав разработан для обеспечения лучших механических свойств и большей устойчивости к атмосферной коррозии. Он имеет более низкое содержание углерода, чтобы обеспечить адекватную формуемость и свариваемость.

Низколегированные стали — Основная функция этого сплава заключается в повышении его прочности и ударной вязкости после термообработки. Низколегированные стали также классифицируются по химическому составу.

Сталь можно классифицировать по множеству различных систем, таких как состав, метод производства, метод отделки, форма продукта, практика раскисления, микроструктура, уровень прочности, термическая обработка и дескрипторы качества. Принимая решение о том, какую сталь покупать, вы можете принять во внимание приведенную выше информацию.

видов стали (7 высшая классификация)

Что такое сталь?

Вот определение:

Сталь— это железоуглеродистый сплав с содержанием углерода 0.04% -2,3%.

Для обеспечения ударной вязкости и пластичности содержание углерода в стали обычно не превышает 1,7%.

Основными элементами стали являются железо и углерод, а также кремний, марганец, сера и фосфор.

Методы классификации стали разнообразны, и основные методы следующие:

Классификация по качеству.

- Обычная сталь (P≤0,045% , S≤0,050%)

- Высококачественная сталь (P 、 S≤0.035%)

- Улучшенная высококачественная сталь (P≤0,035% , S≤0,030%)

Классификация по химическому составу.

(1) Углеродистая сталь

- Низкоуглеродистая сталь (C≤0,25%)

- Среднеуглеродистая сталь (C≤0,25 ~ 0,60%)

- Высокоуглеродистая сталь (C≤0,60%)

- Низколегированная сталь (Общее количество легирующего элемента ≤5%)

- Среднелегированная сталь (Общее количество легирующего элемента > 5 ~ 10%)

- Высоколегированная сталь (Общее количество легирующего элемента.

> 10%)

> 10%)

Классификация по методу формовки.

- Кованая сталь

- Стальное литье

- Сталь горячекатаная

- Сталь холоднотянутая

Классификация по металлографическому составу.

(1) Отожженная

- Гипосталь (феррит + перлит)

- Эвтектоидная сталь (перлит)

- Сталь заэвтектоидная (перлит + цементит)

- Ледебуритная сталь (перлит + цементит)

(2) Нормализованное

- Сталь перлитная

- Бейнитная сталь

- Мартенситная сталь

- Сталь аустенитная

(3) Без изменения фазы или частичного изменения фазы.

Классификация по использованию.

(1) Строительная и инженерная сталь

- Сталь конструкционная углеродистая обыкновенная

- Сталь конструкционная низколегированная.

- Армированная сталь

(2) Конструкционная сталь

а. Сталь

Сталь

- Закаленная конструкционная сталь