Подготовка бетонной поверхности: Часть 3

Достаточно шероховатое

Когда бетон является прочным и без загрязняющих веществ, все, что остается, — обеспечить надлежащую шероховатость поверхность, но до какой степени? Поверхность бетона, подвергнувшаяся абразивоструйной обработке, слишком шероховата, чтобы ее можно было измерить с помощью ленты и количественно в микронах или мил.

Наиболее эффективным калибровочным инструментом для определения профилей бетонной поверхности является компараторная стружка из формованной резины, доступная в Международном институте по вопросам ремонта бетонных конструкций Эти образцы воспроизводят десять степеней шероховатости поверхностии предназначены для прямого визуального и тактильного сравнения с исследуемой бетонной поверхностью.

Окончательное текстовое описание для десяти степеней отсутствует: компаратор является стандартом. Тем не менее, ICRI сообщает нам , насколько профиль поверхности достаточен для различных типов покрытий и внешних слоев:

ICRI также указывает , какие методы подготовки поверхности могут быть использованы для отображения указанного профиля бетонной поверхности.

Абразивоструйная обработка является одним из наиболее универсальных методов, охватывающих широкий спектр профилей поверхности, от CSP 2 до 7. В отличие от многих перечисленных методов, абразивоструйная обработка может применяться как на вертикальных, так и на верхних поверхностях. Тем не менее, с ее помощью невозможно эффективно удалять бетон на глубину, достижимую с помощью таких высокорезультативных механических методов, как грубая околка, несмотря на то, что абразивоструйная обработка играет важную роль в устранении микротрещин, образующихся в результате применения этих методов. Давайте изучим варианты и рассмотрим их в действии.

Ключевые выводы

Так как же узнать, когда вы добились надлежащего профиля бетонной поверхности? Резиновые компараторы ICRI – самый надежный метод, но при этом он все равно оставляет много пространства для интерпретации.

Лучшей практикой для получения четко определенного профиля целевой поверхности является создание стандарта работы. Работая с другими заинтересованными сторонами, разработайте профиль поверхности, близкий к указанному CSP, как обозначено компаратором. Когда все соглашаются со стандартом работы, это становится эталоном абразивоструйной обработки.

Работая с другими заинтересованными сторонами, разработайте профиль поверхности, близкий к указанному CSP, как обозначено компаратором. Когда все соглашаются со стандартом работы, это становится эталоном абразивоструйной обработки.

Конечным показателем надлежащим образом подготовленной поверхности является прочность связи, которую можно протестировать методом отсоединения. К готовой поверхности прикрепляется стальной диск, и бетон забивается по периметру, так что усилие, действующее вверх, действует только на участок, находящийся непосредственно под диском. Давление прилагается к диску с помощью тестера адгезии до тех пор, пока диск не отсоединится. Если образец отсоединяется в подготовленной плоскости поверхности, то связь является самым слабым местом в системе, что указывает на проблему подготовки поверхности. Когда связь сохраняется, но бетон разрушается при менее чем 10 % ожидаемой прочности бетона на сжатие, это является хорошим показателем того, что бетон все еще не прочен.

Предел прочности при растяжении по сравнению с пределом прочности при сжатии

Предел прочности при сжатии является мерой устойчивости материала к дроблению.

Предел прочности при растяжении является мерой сопротивления материала растяжению.

Они взаимосвязаны, но не прямо пропорциональны. Предел прочности при растяжении бетона примерно равен 10–15 % от предела прочности при сжатии.

Рекомендуемые ресурсы

Комплект спецификаций бетона ICRI 310. Сюда входит руководство по спецификации, в котором описывается схема CSP, а также компаратор с 10 резиновыми щепами. Если вы планируете осуществлять абразивоструйную обработку бетона, вы должны владеть этим методом.

Передовые методы подготовки бетонных поверхностей перед проведением ремонтных работ и наложением внешних слоев. Это отличный экспертный анализ, прошедший проверку специалистами отрасли, проведенный Бюро мелиорации Министерства внутренних дел США.

SSPC SP 13 NACE № 6 Стандарты для подготовки поверхности бетона

404

404

This page can not be found.

The link might be corrupted or the page has been removed.

Информация по настройке файлов cookies

Пожалуйста, разрешите сохранение файлов cookie ниже или используйте персональную настройку

Обязательные cookies

Аналитика и статистика

Маркетинг и ретаргетинг

Политика конфиденциальности

Настройки файлов cookies

Обязательные cookies

Данные файлы cookies нужны, чтобы сайт работал и не отключался. Такие файлы cookies позволяют сохраняются в ответ на ваши действия, такие как выбор языка, валюты, сеанс входа, настройки конфиденциальности. В своем браузере вы можете настроить блокировку данных файлов cookies, но тогда наш сайт может не работать на вашем компьютере.

Такие файлы cookies позволяют сохраняются в ответ на ваши действия, такие как выбор языка, валюты, сеанс входа, настройки конфиденциальности. В своем браузере вы можете настроить блокировку данных файлов cookies, но тогда наш сайт может не работать на вашем компьютере.

Подробности keyboard_arrow_down Убрать подробности keyboard_arrow_up

Аналитика и статистика

Данные файлы cookies позволяют нам отслеживать поток посетителей и источники трафика путем сбора информации в файлы данных. Кроме того, они помогают нам понять, какие продукты и акции наиболее популярны.

Подробности keyboard_arrow_down Убрать подробности keyboard_arrow_up

Маркетинг и ретаргетинг

Сохранение данных файлов cookies обычно настраивается нашими маркетинговыми и рекламными партнерами. Они могут использовать такие файлы для запоминания ваших интересов и позднее показывать вам соответствующую рекламу. Если вы не даете согласие на сохранение данных файлов cookies, вы не будете получать таргетированную рекламу, основанную на ваших предпочтениях.

Они могут использовать такие файлы для запоминания ваших интересов и позднее показывать вам соответствующую рекламу. Если вы не даете согласие на сохранение данных файлов cookies, вы не будете получать таргетированную рекламу, основанную на ваших предпочтениях.

Подробности keyboard_arrow_down Убрать подробности keyboard_arrow_up

Политика конфиденциальности

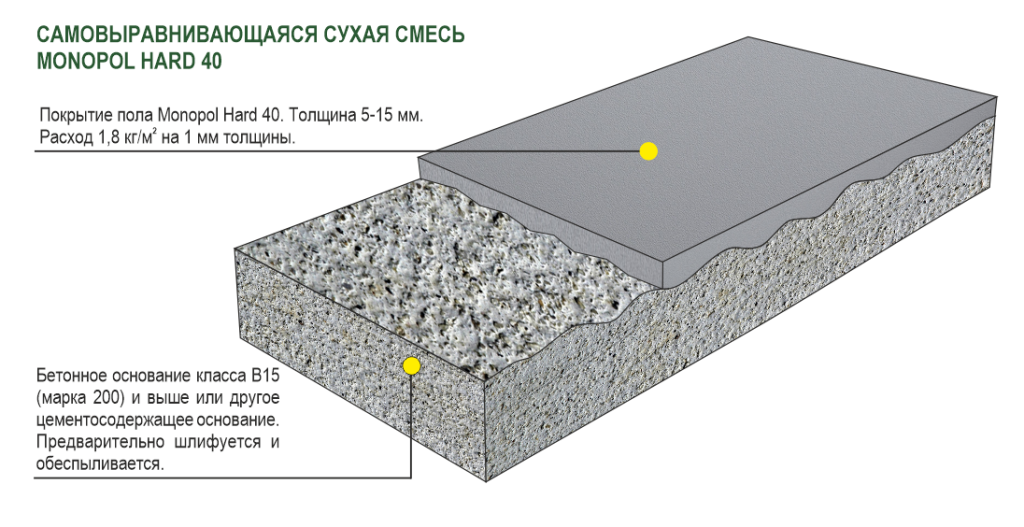

Rinol Top A3

Сухая смесь для производства бетонных промышленных полов

Описание продукта:

RINOL TOP A3 представляет собой специально разработанную смесь гидравлического вяжущего, специально подобранного кварцевого песка, синтетических заполнителей на основе корунда и специальных добавок, направленных на удовлетворение высокие эксплуатационные характеристики, которые декларирует сухой шейк в классе носки А3. RINOL TOP A3 укладывается на свежий бетон в качестве сухой смеси.

Преимущества:

• Высокая износостойкость

• Выдерживает очень большие нагрузки

• Чрезвычайно прочный

• Ударопрочный

• Масло- и гидрокарбонатостойкий

• Однородная, гладкая и противоскользящая поверхность

• Неагрессивный продукт – поверхность не требует специальной обработки

• Возможна легкая дополнительная герметизация, хотя поверхность не требует специальной обработки

• В отношении долговечности очень экономичный

Технические характеристики:

| *Прочность на сжатие | >80 Н/мм2 (EN 13892-2) |

| *Прочность на изгиб | >10 Н/мм2 (EN 13892-2) |

| * Износостойкость | 1)в соответствии с BS 8204 AR1 «особый класс» (EN 13 892-4) 2) класс A3 — сопротивление < 3 см3 / 50 см2 (ЕН 13892-2) |

| *Сопротивление скольжению (мокрое) | (СТО Маятник) 0,60 |

Бетонная установка:

Бетон должен быть изготовлен с минимальным содержанием цемента, 300 кг/м3 бетона и с заполнителем соответствующего размера по назначению. Добавки включаются в рецептуру свежей бетонной массы для обеспечения оптимального укладки бетонной смеси и добавляются в соответствии с расчетом бетона перекрытия. Большие бетонные поверхности следует обрабатывать с помощью машин для лазерной стяжки. Меньшие поверхности выполняются ручным бетонированием.

Добавки включаются в рецептуру свежей бетонной массы для обеспечения оптимального укладки бетонной смеси и добавляются в соответствии с расчетом бетона перекрытия. Большие бетонные поверхности следует обрабатывать с помощью машин для лазерной стяжки. Меньшие поверхности выполняются ручным бетонированием.

Расход

Напольная система RINOL TOP A3 укладывается в количестве:

• 4-5кг/м2 для сухого покрытия (ручное нанесение).

• 5-8 кг/м2 для механического распределения

Изготовление напольной системы

Материал предназначен для распределения по свежему бетону, что может быть выполнено с помощью тележки или разбрасывателя. В первом варианте растекание начинается, когда бетон выдерживает вес рабочего с отпечатком глубиной 3-5 мм («тест отпечатка стопы»). Во втором варианте процесс укладки происходит практически одновременно с бетонированием.

Начало эксплуатации и техническое обслуживание

Необходимо учитывать следующие рекомендации по началу эксплуатации

Пешеходное движение 7 дней

Легкое движение 14 дней

Расчетная загрузка 28 дней

Техническое обслуживание

Использование нейтральных моющих средств Ph и ротационных машин, оснащенных белым и красным войлоком, для регулярной уборки.

Область применения

• Средняя и тяжелая промышленность и производственные площади

• Склады

• Логистические и распределительные центры

• Производственные погони

• Фабрики

• Торговые центры

• Рынки

• Ангары

• Складские и погрузочные помещения

• Магазины Cash & Carry

• Выставочные залы

• Подземные гаражи

• Мастерские

• Помещения с повышенными требованиями к износостойкости.

Упаковка

Материал упакован в мешки по 25 кг. Срок годности правильно складируемого материала составляет 12 месяцев.

Срок годности правильно складируемого материала составляет 12 месяцев.

Защита

Система пола должна быть защищена сразу после производственного процесса. Если пол обрабатывается перманентной пропиткой (наша рекомендация – перманентная пропитка формулой Эшфорда), пол должен быть отвержден мокрым способом – покрытие полиэтиленовой пленкой с контролем влажности в течение минимум 7 дней. В противном случае можно использовать средства для отверждения в соответствии с инструкциями производителя.

В обоих случаях возможно изменение цвета из-за естественного процесса высыхания материала. Со временем интенсивность вариаций снижается и цвет уравнивается.

Меры по охране здоровья и безопасности

Как и для всех других порошкообразных продуктов, рекомендуется носить защитную маску и перчатки.

5 900 литье под давлением0001

Отделка поверхности для литья под давлением по системам классификации SPI и VDI – глянцевая, полуматовая, матовая и текстурированная поверхность..jpg)

Содержание данной статьи

Что такое отделка поверхности методом литья под давлением?

Обработка поверхности методом литья под давлением имеет решающее значение для успешного проектирования деталей и используется по эстетическим и функциональным причинам в литьевых деталях для технических изделий. Поверхностная обработка улучшает внешний вид и тактильные ощущения продукта, так как воспринимаемая ценность и качество продукта повышаются с соответствующей отделкой поверхности.

Пластиковый корпус Apple TV 4K (Источник: Apple)Многие дизайнеры продуктов согласны с тем, что эстетическая привлекательность продукта во многом зависит от его внешнего вида и того, как потребитель ощущает его в руках. Как показано на изображении выше, Apple умело использовала отделку поверхности, чтобы разместить свой логотип на гладкой поверхности с текстурированным окружением для достижения хорошего эффекта.

Подробное руководство по литью под давлением

Зачем использовать отделку поверхности при литье под давлением?

Для повышения эстетичности детали

Разработчики деталей могут использовать текстуры для различных эстетических целей. Гладкая или матовая текстура поверхности улучшает ее внешний вид и придает ей полированный вид. Он также охватывает дефекты, возникающие при литье под давлением, такие как следы обработки инструмента, утяжины, линии сварки, линии потока и теневые метки. Детали с превосходным качеством поверхности более привлекательны для клиентов с точки зрения бизнеса.

Гладкая или матовая текстура поверхности улучшает ее внешний вид и придает ей полированный вид. Он также охватывает дефекты, возникающие при литье под давлением, такие как следы обработки инструмента, утяжины, линии сварки, линии потока и теневые метки. Детали с превосходным качеством поверхности более привлекательны для клиентов с точки зрения бизнеса.

Для улучшения функциональности детали

Помимо эстетических соображений, которые учитываются при выборе покрытия поверхности для литья под давлением, существуют также важные практические соображения.

Конструкция может потребовать крепкого захвата для оптимальной работы. Текстурированная пластиковая отделка улучшает сцепление. Следовательно, обработка поверхности литьем под давлением часто используется для изделий, препятствующих скольжению. Текстурированная форма также может способствовать выходу захваченных газов.

Гладкая поверхность SPI может привести к отслаиванию краски. Тем не менее, шероховатая поверхность может обеспечить лучшее сцепление краски с формованным изделием. Текстурированная обработка поверхности SPI также повышает прочность и безопасность детали.

Текстурированная обработка поверхности SPI также повышает прочность и безопасность детали.

Текстура имеет несколько преимуществ, в том числе:

- Пластмассовые складки — эти складки можно устранить путем добавления текстуры с одновременным увеличением прочности и нескользкости.

- Улучшенное сцепление — добавление текстуры к компоненту упрощает работу с ним, повышая его полезность и безопасность в конкретных приложениях.

- Адгезия краски — краска прочно прилипает к текстурированному объекту во время последующего формования.

- Выполнение поднутрений — если у вас есть часть, которая не всегда подходит к движущейся половине формы, текстурирование на любой поверхности может обеспечить необходимое натяжение.

Спецификации поверхности инструмента для литья под давлением

Наиболее распространенный способ определения поверхностей для литья под давлением — использование стандартов PIA (или SPI) , VDI и Mold-tech . Изготовители пресс-форм для литья под давлением, производители и инженеры-конструкторы во всем мире признают эти три стандарта, а стандарты PIA немного более распространены и широко известны как «классы SPI ».

Изготовители пресс-форм для литья под давлением, производители и инженеры-конструкторы во всем мире признают эти три стандарта, а стандарты PIA немного более распространены и широко известны как «классы SPI ».

SPI Поверхность для литья под давлением

Ассоциация производителей пластмасс (PIA) — это независимая торговая организация США, официально известная как SPI . Их стандарт чистоты поверхности для инструментов для литья под давлением принят во всей отрасли. Следовательно, статья основана на стандартах PIA.

В соответствии с системой классификации PIA существует четыре основных степени обработки поверхности: от полированной глянцевой (A1) до текстурированной шероховатой (D3). Затем каждая категория подразделяется на три набора и имеет разные требования к допустимому отклонению от идеального: более низкие значения допускают незначительное отклонение, а более высокие значения допускают большее отклонение.

Глянцевая отделка – Класс A – Алмазная отделка

SPI-A-B Поверхностная обработка методом литья под давлениемЭти отделки класса «А» гладкие, глянцевые и самые дорогие. Для этих сортов потребуются формы из закаленной инструментальной стали, которые полируются с использованием различных сортов алмазного полировального круга. Из-за мелкозернистой полировальной пасты и метода случайной направленной ротационной полировки он не будет иметь четкой текстуры и рассеивать лучи света, придавая очень глянцевую поверхность. Их также называют «алмазной отделкой», «полированной отделкой» или «отделкой А».

| surface finish | SPI standard | Finishing method | Surface Roughness – Ra um (mil) | Cost of surface finish |

|---|---|---|---|---|

| Super High Glossy finish | A-1 | Grade #3, Алмазный полировальный круг зернистостью 6000 | 0,012 – 0,025 (0,5 – 1) | $ $ $ $ $ $ $ $ $ $ $ |

| Глянцевая поверхность | #0, класс A-2, 60012 | 3 | Бриллиантовый бафф 0,025-0,05 (1-2) | долл. США в доллар США в доллар США $ США в доллар США в доллар США $ |

| Нормальная глянцевая финиш | A-3 | Степень № 15, 1200 Grit Buff Buff | 0,05–1012. (2 – 4) | $ $ $ $ $ $ $ $ $ |

Классы блеска SPI подходят для продуктов с гладкой поверхностью по косметическим и функциональным причинам. Например, А2 — это наиболее распространенная алмазная отделка, используемая в промышленности, в результате чего получаются детали с хорошим внешним видом и хорошим выпуском. Кроме того, для оптических деталей, таких как линзы, зеркала и козырьки, используется отделка поверхности класса «А».

Полуглянцевое покрытие – класс B

SPI-A-B Поверхностное покрытие для литья под давлением Эти полуглянцевые покрытия отлично подходят для удаления следов механической обработки, литья и инструментальной обработки при разумной стоимости инструмента. Эти поверхности производятся с использованием наждачной бумаги различных сортов, наносимой линейным движением, образуя линейный рисунок, как показано на рис. 2.0011

2.0011

SPI поверхность полуглянцевая придают хороший внешний вид и удаляют следы пресс-форм. Они часто используются в частях, которые не являются декоративной или визуально важной частью продукта.

Матовая отделка – Класс C

Это наиболее экономичная и популярная отделка поверхности, полируемая с использованием тонкого каменного порошка. Иногда его называют отделкой под камень, он обеспечивает хорошее отделение и помогает скрыть следы механической обработки. Класс C также является первым этапом обработки поверхности классов A и B.

| Финиш | Стандарт SPI | Метод отделки | Стоимость |

|---|---|---|---|

| Fine Matte Finish | C-1 | ||

| FINE MATTE | C-1 | ||

| FINE MATTE | C-1 | ||

| 6ONSINGE SANDINGINGINGE | 6ONSINGIT0013 | +++++++ | |

| Средняя матовая отделка | C-2 | 400 Грит Шликопленные камни | ++++ |

Нормальный мат. камни камни | ++++ |

Фактурная отделка – Марка D

Придает детали приемлемый эстетический внешний вид и широко используется в промышленных деталях и товарах народного потребления. Они подходят для деталей без особых визуальных требований.

| финиш | SPI Standard | Средняя | Стоимость |

|---|---|---|---|

| САТАННАЯ ТЕКСТРИКА | DA-1 | ||

| SATIN TEXTURD FINICK | DA-1 | ||

| SATIN TEXTURD | DA-1 | ||

| SATIN TEXTURD. Матовая текстурная отделка | D-2 | Сухая струйная очистка #240 Оксид Пескоструйная обработка под давлением | $ $ |

| Шероховатая текстурированная отделка | D-3 | Сухая струйная очистка # пескоструйная обработка под давлением | $ |

Эти текстурированные покрытия сначала разглаживаются с помощью тонкого каменного порошка, а затем подвергаются сухой струйной очистке с использованием оксида алюминия или стеклянных шариков. Беспорядочный характер сухой струйной обработки приводит к получению гладкой и ненаправленной поверхности. Текстурированное покрытие обеспечивает хорошее сцепление с поверхностью, скрывает деформации и следы и даже помогает маскировать следы от пальцев.

Беспорядочный характер сухой струйной обработки приводит к получению гладкой и ненаправленной поверхности. Текстурированное покрытие обеспечивает хорошее сцепление с поверхностью, скрывает деформации и следы и даже помогает маскировать следы от пальцев.

Эти текстурированные поверхности используются на термореактивных промышленных деталях и подходят для деталей с матовой или матовой текстурой, которые облегчают захват, например ручки потребительских товаров.

VDI Покрытие поверхности для литья под давлением

Поверхностное покрытие VDI соответствует стандарту текстуры пресс-форм Общества немецких инженеров и широко используется производителями инструментов по всему миру, включая Северную Америку, Европу и Азию.

Поверхность VDI 3400 в основном обрабатывается с помощью электроэрозионной обработки (EDM) при обработке пресс-форм. Однако это также может быть выполнено с использованием классических методов текстурирования, таких как песок, камень и наждачная бумага.

| VDI Value | Description | Applications | Surface roughness (Ra) | |

|---|---|---|---|---|

| µm | µinch | |||

| 12 | 600 Stone | Low polish parts | 0.4 | 16 |

| 15 | 400 Камень | Неполированные детали | 0,56 | 22 |

| 18 Satin 90 Стеклопластик0013 | 0.8 | 31 | ||

| 21 | Dry Blast # 240 Oxide | Dull finish | 1.12 | 44 |

| 24 | Dry Blast # 240 Oxide | Dull finish | 1.6 | 63 |

| 27 | Dry Blast # 240 Oxide | Dull finish | 2.24 | 88 |

| 30 | Dry Blast # 24 Oxide | Dull finish | 3.15 | 124 |

| 33 | Dry Blast # 24 Oxide | Dull finish | 4. 5 5 | 177 |

| 36 | Dry Blast # 24 Oxide | Dull finish | 6.3 | 248 |

| 39 | Dry Blast # 24 Oxide | Dull finish | 9 | 354 |

| 42 | Dry Blast # 24 Oxide | Dull finish | 12.5 | 492 |

| 45 | Dry Blast # 24 Оксид | Dull Finish | 18 | 709 |

химическим травлением или лазерным изменением полости формы. Каждый из них обозначается буквой MT, за которой следует пятизначный код, и классифицируется в соответствии с серийным номером и глубиной текстуры.

| Mold-Tech A | ||

|---|---|---|

| Pattern # | Depth (mm) | Draft Angle (min) |

| MT-11000 | 0.01016 | 1˚ |

| MT-11010 | 0.0254 | 1. 5˚ 5˚ |

| MT-11020 | 0.0381 | 2.5˚ |

| MT-11030 | 0.0508 | 3˚ |

| MT-11040 | 0.0762 | 4.5˚ |

| MT-11050 | 0,1143 | 6,5˚ |

Mold-Tech подразделяется на четыре серии: A, B, C и D. Отделки Mold-Tech серии A наиболее широко используются на изделиях. включает спектр матовых покрытий от мелких до грубых, которые не требуют лазера, маскирующего химического травления или других специально разработанных процедур текстурирования. -11555 имеет внешний вид деревянной панели и так далее.

| Mold-Tech B | ||

|---|---|---|

| Pattern # | Depth (mm) | Draft Angle (min) |

| MT-11200 | 0.0762 | 4.5˚ |

| MT-11205 | 0.0635 | 4˚ |

| MT-11210 | 0. 0889 0889 | 5.5˚ |

| MT-11215 | 0.1143 | 6.5˚ |

| MT-11220 | 0,127 | 7,5 ° |

| MT-11225 | 0,1143 | 6,5 ° |

Существуют сотни сформированных сетей, за исключением того, что на санкциях, а также кокровинки, а также котонные обороты, а также котонные обороты, а также коток, а также котонные обороты, а также котонные обороты, а также котонные обороты, а также котонные обороты, а также котонные обороты, а также котонные обороты, а также котонные обороты, а также котонные обороты, а также котонные обороты, и навесы, а также котонные обороты, и навесные обороты, а также котонная оболочка, и навесные обороты, и навесы, и в кокровичных веках-котчики. , прямые или изогнутые линии и другие узоры.

Поскольку текстурирование пресс-формы содержит более грубые элементы, чем отделка SPI, требуется более агрессивный угол уклона; рекомендуется добавлять 1,5° уклона на каждые 0,001″ глубины текстуры.

Как выбрать подходящую поверхность для литья под давлением?

Выберите отделку поверхности для литья под давлением с учетом функции детали, используемого материала и визуальных требований. Большинство типичных пластиковых материалов, полученных литьем под давлением, могут иметь различную отделку поверхности.

Выбор отделки поверхности должен быть установлен на ранней стадии варианта реализации этапа проектирования продукта, поскольку поверхность диктует выбор материала и угол уклона, влияя на стоимость инструмента. Например, шероховатая или текстурированная отделка требует более значительного угла наклона, чтобы деталь можно было вытолкнуть из формы.

Итак, какие основные факторы следует учитывать при выборе покрытия для литьевых пластмасс?

Рис. 2 Глянцевая поверхность, класс A (Источник: uddeholm.com)Стоимость инструмента

Обработка поверхности и материал существенно влияют на конструкцию и стоимость инструмента, поэтому учитывайте и оценивайте функциональность с точки зрения поверхности на ранней стадии разработки варианта исполнения. Если отделка поверхности имеет решающее значение для ее функциональности, учитывайте ее на концептуальных этапах дизайна продукта.

Если отделка поверхности имеет решающее значение для ее функциональности, учитывайте ее на концептуальных этапах дизайна продукта.

Многие части процесса литья под давлением автоматизированы, но полировка является исключением. Автоматически полировать можно только самые простые формы. У полировщиков теперь есть лучшее оборудование и материалы для работы, но процесс остается трудоемким.

Draft angle

| Draft Angle (Degrees) | Surface Texture | |||

| DA-PA | DA-PC | DA-ABS | SPI Grade | VDI Grade |

| 0 | 1 | 0.5 | A | 12 |

| 0.5 | 1 | 0.5 | A | 15 |

| 0.5 | 1 | 0.5 | B | 18 |

| 0.5 | 1 | 0.5 | 21 | |

0. 5 5 | 1.5 | 1 | 24 | |

| 1 | 2 | 1.5 | 27 | |

| 1.5 | 2 | 2 | 30 | |

| 2 | 3 | 2.5 | 33 | |

| 2.5 | 4 | 3 | 36 | |

| 3 | 5 | 4 | 39 | |

| 4 | 6 | 5 | 42 | |

| 5 | 7 | 6 | 45 | |

Материал пресс-формы

Инструмент сильно влияет на гладкость поверхности литья под давлением. Форма может быть изготовлена из различных металлов, но наиболее популярными являются сталь и алюминий. Воздействие этих двух металлов на формованные пластмассовые компоненты сильно различается. Покрытие поверхности для литья под давлением

SPI (Источник: spifinish. com)

com)В общем, закаленная инструментальная сталь может давать гладкую пластиковую поверхность по сравнению с инструментами из алюминиевого сплава. Следовательно, следует рассматривать стальные формы, если детали имеют эстетическую функцию, требующую низкого уровня шероховатости поверхности.

Материал для литья под давлением

Широкий ассортимент пластмасс для литья под давлением i s , доступных для покрытия всех видов деталей и функций. Однако не все пластмассы могут иметь одинаковую чистоту поверхности при литье под давлением. Некоторые полимеры лучше подходят для получения гладкой поверхности, в то время как другие лучше подходят для придания ей шероховатости для получения более текстурированной поверхности.

Химические и физические свойства материалов для литья под давлением различаются. Температура плавления, например, является решающим фактором способности материала обеспечивать определенное качество поверхности. Добавки также влияют на результат готового продукта. В результате очень важно оценить различные материалы, прежде чем принимать решение о текстуре поверхности.

В результате очень важно оценить различные материалы, прежде чем принимать решение о текстуре поверхности.

Кроме того, добавки к материалам, такие как наполнители и пигменты, могут повлиять на чистоту поверхности формованного объекта. Таблицы в следующем разделе иллюстрируют применимость нескольких материалов для литья под давлением для различных обозначений отделки SPI.

Material suitability for Grade SPI-A surface finish

| Material | A-1 | A-2 | A-3 |

|---|---|---|---|

| ABS | Average | Average | Good |

| Polypropylene (PP) | Not recommended | Average | Average |

| Polystyrene (PS) | Average | Average | Good |

| HDPE | Not recommended | Average | В среднем |

| Нейлон | В среднем | В среднем | Хорошее |

| Поликарбонат (ПК) | В среднем | Good | Excellent |

| Polyurethane (TPU) | Not recommended | Not recommended | Not recommended |

| Acrylic | Excellent | Excellent | Excellent |

Material suitability for Grade SPI -B обработка поверхности

| Материал | B-1 | B-2 | B-3 |

|---|---|---|---|

| ABS | Good | Good | Excellent |

| Polypropylene (PP) | Good | Good | Excellent |

| Polystyrene (PS) | Excellent | Excellent | Excellent |

| HDPE | Хорошее | Хорошее | Отличное |

| Нейлон | Хорошее | Отличное | Отличное |

| Поликарбонат (ПК) | Good | Good | Average |

| Polyurethane (TPU) | Not recommended | Average | Average |

| Acrylic | Good | Good | Good |

Material suitability for Grade Поверхность SPI-C

| Материал | C-1 | C-2 | C-3 |

|---|---|---|---|

| ABS | 3 | Excellent | Excellent |

| Polypropylene (PP) | Excellent | Excellent | Excellent |

| Polystyrene (PS) | Excellent | Excellent | Excellent |

| HDPE | Excellent | Превосходный | Превосходный |

| Нейлон | Превосходный | Превосходный | Превосходный |

| Поликарбонат (ПК) | Average | Not recommended | Not recommended |

| Polyurethane (TPU) | Good | Good | Good |

| Acrylic | Good | Good | Good |

Material suitability for Исключительно качество поверхности SPI-D

| Материал | D-1 | D-2 | D-3 | |

|---|---|---|---|---|

| АБС | 30013 | Excellent | Good | |

| Polypropylene (PP) | Excellent | Excellent | Excellent | |

| Polystyrene (PS) | Excellent | Excellent | Good | |

| HDPE | Excellent | Отличное | Отличное | |

| Нейлон | Отличное | Отличное | Хорошее | |

| Поликарбонат (ПК) | Excellent | Not recommended | Not recommended | |

| Polyurethane (TPU) | Excellent | Excellent | Good | |

| Acrylic | Average | Average | Average |

Moulding parameters

На качество обработки поверхности изделий, изготовленных методом литья под давлением, могут влиять скорость впрыска, давление и температура. Например, высокая температура расплава и высокая скорость впрыска могут помочь создать более глянцевую поверхность литья под давлением с меньшим количеством линий сварки.

Например, высокая температура расплава и высокая скорость впрыска могут помочь создать более глянцевую поверхность литья под давлением с меньшим количеством линий сварки.

Более высокая скорость заполнения полостей формы также может минимизировать видимость линии сварки. В результате улучшается общий вид пластиковых покрытий. Более гладкая поверхность SPI достигается за счет сочетания высоких температур формы и расплава с высокой скоростью впрыска.

Сравнение отделки поверхности

VDI отличается от Mold-Tech, который используется различными способами, включая ручную отделку, лазерное травление и химическое травление с рисунком. Однако некоторые текстуры могут иметь близкие эквиваленты, такие как SPI D-3, VDI 33 и MT-11020, которые выглядят очень похожими. Кроме того, VDI 12 и SPI C-1 во многом идентичны.

| VDI 3400 | ISO, VDI,ASA | ISO/TC 213 | SPI | ||

|---|---|---|---|---|---|

| Charmilles | Ra=CLA=AA | Rz | |||

| CH | µm | µinch | µm | ||

| – | 0. 025 025 | 1 | N1 | A1 | |

| – | 0. 05 | 2 | N2 | A2 | |

| 0 | 0. l | 4 | N3 | A3 | |

| 1 | 0. 11 | 4.48 | |||

| 2 | 0. 12 | 5.04 | |||

| 0. 14 | 5.6 | ||||

| 4 | 0. 16 | 6.4 | |||

| 5 | 0. 18 | 7.2 | |||

| 6 | 0. 2 | 8 | Bl | ||

| 7 | 0. 22 | 8.8 | N4 | B2 | |

| 8 | 0. 25 | 10 | |||

| 9 | 0. 28 | 11.2 | B3 | ||

| 10 | 0. 32 32 | 12.8 | |||

| 11 | 0. 35 | 14 | 1.5 | Cl | |

| 12 | 0.4 | 16 | N5 | ||

| 13 | 0. 45 | 18 | C2 | ||

| 14 | 0. 5 | 20 | |||

| 15 | 0. 56 | 22.4 | 2.4 | ||

| 16 | 0.63 | 25.4 | C3 | ||

| 17 | 0.7 | 28 | |||

| 18 | 0.8 | 32 | N6 | Dl | |

| 19 | 0.9 | 36 | |||

| 20 | 1 | 40 | D2 | ||

| 21 | 1.12 | 44.8 | 4. 7 7 | ||

| 22 | 1.26 | 50.4 | |||

| 23 | 1.4 | 56 | |||

| 24 | 1.62 | 64 | 6.5 | N7 | |

| 25 | 1.8 | 72 | |||

| 26 | 2 | 80 | |||

| 27 | 2.2 | 88 | 10 .5 | ||

| 28 | 2.5 | 100 | |||

| 29 | 2.8 | 112 | |||

| 30 | 3.2 | 128 | 12.5 | N8 | D3 |

| 31 | 3.5 | 140 | |||

| 32 | 4 | 160 | |||

| 33 | 4.5 | 180 | 17. | ||