ВНП 16-56-3,5-3 по стандарту: Серия КУБ 2.5

увеличить изображение

Стандарт изготовления изделия: Серия КУБ 2.5

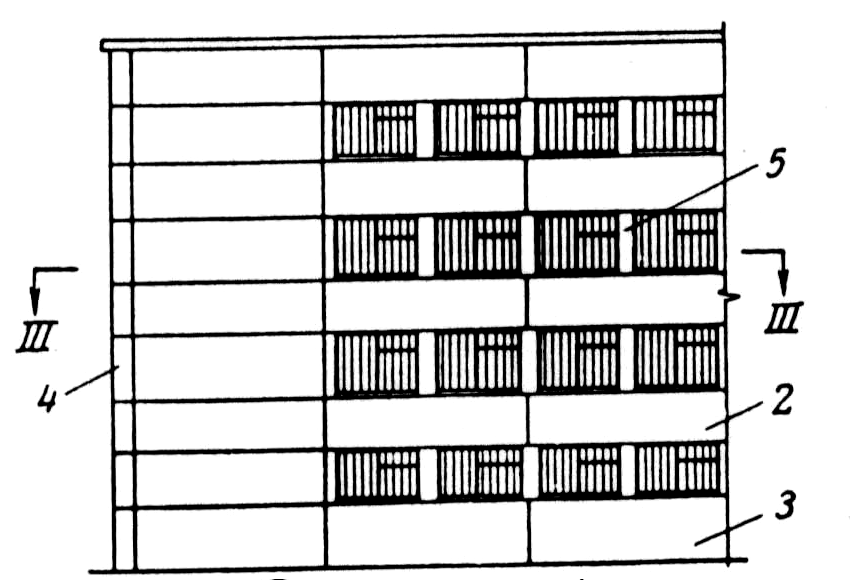

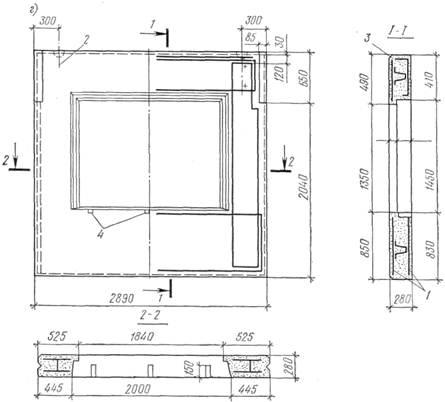

Наружные стеновые панели ВНП 16-56-3,5-3 – это элементы сборной конструкции, используемые при возведении зданий с колоннами различной этажности и назначения. Плиты разработаны для применения при каркасно-монолитном строительстве зданий высотой до 15 этажей и изготавливаются из керамзитобетона с армирующим стальным каркасом. Основные несущие функции в таком строении выполняет каркас из колонн и плит перекрытия. В Серии КУБ 2,5 разработаны панели различного назначения, размеров и форм – горизонтальные и вертикальные прямоугольные панели, угловые, подоконные, стенки лоджий и другие, позволяющие реализовать с их помощью проекты любой сложности.

1. Варианты маркировки

Благодаря унифицированной системе, для реализации различных строительных проектов изготавливаются не только

1. ВНП 16-56-3,5;

ВНП 16-56-3,5;

2. ВНП 16-56-3,5-1;

3. ВНП 16-56-3,5-2;

4. ВНП 16-56-3,5-3;

5. ВНП 16-56-4;

6. ВНП 16-56-4-1;

7. ВНП 16-56-4-2;

8. ВНП 16-56-4-3.

2. Основная сфера применения

Конструктивные решения Серии КУБ 2,5 предполагают монтаж наружных панелей в зданиях, где в качестве опоры выступают колонны и плиты перекрытия этой серии. В зданиях с высокой нагрузкой на стены такие плиты не устанавливают. Наружные панели спроектированы и используются в качестве навесных ограждающих элементов конструкции. Удобные в монтаже изделия безопасны в эксплуатации (при использовании в соответствующих проектах). Вариативность конструктивных решений для плит позволяет использовать их для покрытия всего фасада в едином стиле, с учетом разнообразия форм, требуемых для проекта.

3. Обозначение маркировки

Различия в характеристиках стеновых панелей отражаются в комбинации цифробуквенных групп маркировки, нанесенной на изделие. Буквенная группа показывает название (и назначение) панели ВНП – вертикальная наружная панель, УНП – угловая наружная панель, ГНП – горизонтальная наружная панель. Другие значения групп (на примере наружных стеновых панелей ВНП 16-56-3,5-3):

Другие значения групп (на примере наружных стеновых панелей ВНП 16-56-3,5-3):

1. ВНП – вертикальная наружная панель;

2. 16 – ширина панели в дм;

3. 56 – высота панели в дм;

4. 3,5 – толщина панели в дм;

5. 3 – индекс конструктивных особенностей.

Наружные стеновые панели ВНП 16-56-3,5-3 имеют следующие габаритные размеры:

Длина = 5575;

Ширина = 1585;

Высота = 350;

Вес = 3415;

Объем бетона = 1,366;

Геометрический объем = 3,0927.

4. Материалы изготовления и характеристики изделия

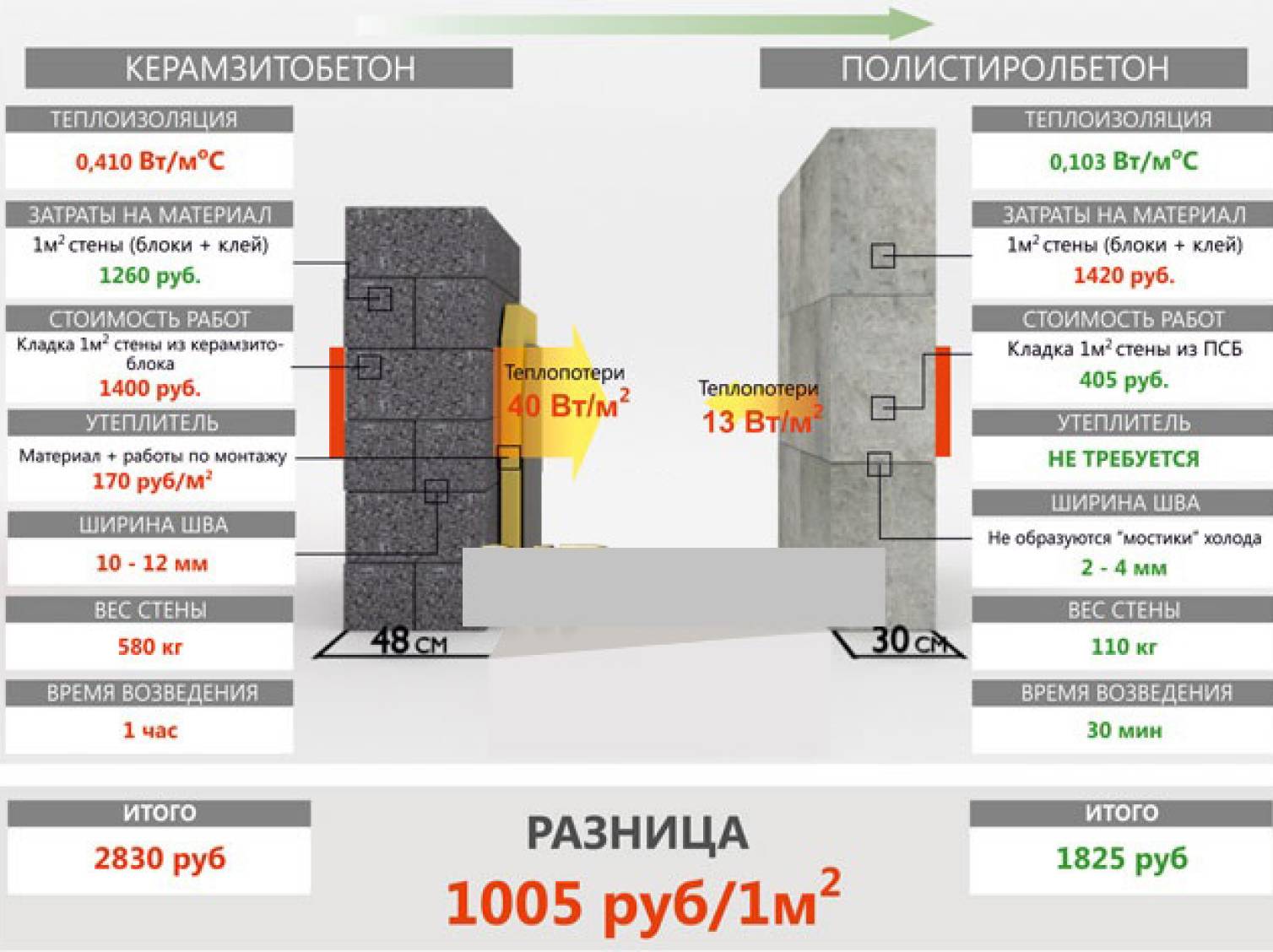

Изготовление наружных стеновых панелей ВНП 16-56-3,5-3 обусловлено применением. Благодаря отсутствию необходимости выполнять несущие функции, стеновые панели производят из низкомарочных бюджетных материалов с эффективными ограждающими свойствами. Керамзитобетонные панели различных форм и размеров, разработанные в Серии КУБ 2,5 – один из наиболее практичных вариантов создания фасада. Для их производства используют керамзитобетон класса В 3,5 (М-50). Арматурный каркас с антикоррозийной защитой обеспечивает долговечность и надежность всего строения, предусмотренные в конструкции закладные изделия, позволяют выполнять монтаж с минимальными трудозатратами. Наружный фактурный слой толщиной 20 мм придает эстетичный вид фасаду здания, оконным проемам, а так же создает дополнительное сцепление на торцах в зоне использования герметиков.

Благодаря отсутствию необходимости выполнять несущие функции, стеновые панели производят из низкомарочных бюджетных материалов с эффективными ограждающими свойствами. Керамзитобетонные панели различных форм и размеров, разработанные в Серии КУБ 2,5 – один из наиболее практичных вариантов создания фасада. Для их производства используют керамзитобетон класса В 3,5 (М-50). Арматурный каркас с антикоррозийной защитой обеспечивает долговечность и надежность всего строения, предусмотренные в конструкции закладные изделия, позволяют выполнять монтаж с минимальными трудозатратами. Наружный фактурный слой толщиной 20 мм придает эстетичный вид фасаду здания, оконным проемам, а так же создает дополнительное сцепление на торцах в зоне использования герметиков.

5. Складирование, транспортировка и хранение

Складирование, транспортировка и хранение

Для транспортирования и складирования наружных стеновых панелей ВНП 16-56-3,5-3

, их устанавливают в положение «на ребро», опирая на горизонтальную торцевую поверхность, используя деревянные подкладки длиной не менее, чем ширина опираемой поверхности. Устанавливают подкладки в каждой четверти пролета. При транспортировании, необходимо тщательно закрепить изделия, для того, чтобы исключить их смещение. Погрузку и выгрузку следует выполнять специальной техникой, с применением строповочных приспособлений. Хранение керамзитобетонных плит допускается только в складских условиях, важно защищать изделия от воздействия воды и других веществ, агрессивных материалу – в результате такого воздействия, свойства панелей значительно ухудшаются.Уважаемые покупатели! Сайт носит информационный характер. Указанные на сайте информация не являются публичной офертой (ст.435 ГК РФ). Стоимость и наличие товара просьба уточнять в офисе продаж или по телефону 8 (800) 500-22-52

Керамзитобетонные стеновые панели: преимущества, виды, монтаж

Сфера современных строительных материалов постоянно пополняется новыми решениями, которые отличаются улучшенными техническими и эксплуатационными особенностями. Примером этому выступают керамзитобетонные стеновые панели, которые используются для заполнения железобетонных каркасов. Эти изделия могут содержать до трех слоев, обладают многофункциональностью и универсальностью. Из них возводят жилую и промышленную недвижимость, удачно сочетая пожарную безопасность, легкость и отсутствие усадки. Керамзитобетонные стеновые панели представлены к продаже в нескольких видах, что позволяет использовать изделия для конкретных условий.

Примером этому выступают керамзитобетонные стеновые панели, которые используются для заполнения железобетонных каркасов. Эти изделия могут содержать до трех слоев, обладают многофункциональностью и универсальностью. Из них возводят жилую и промышленную недвижимость, удачно сочетая пожарную безопасность, легкость и отсутствие усадки. Керамзитобетонные стеновые панели представлены к продаже в нескольких видах, что позволяет использовать изделия для конкретных условий.

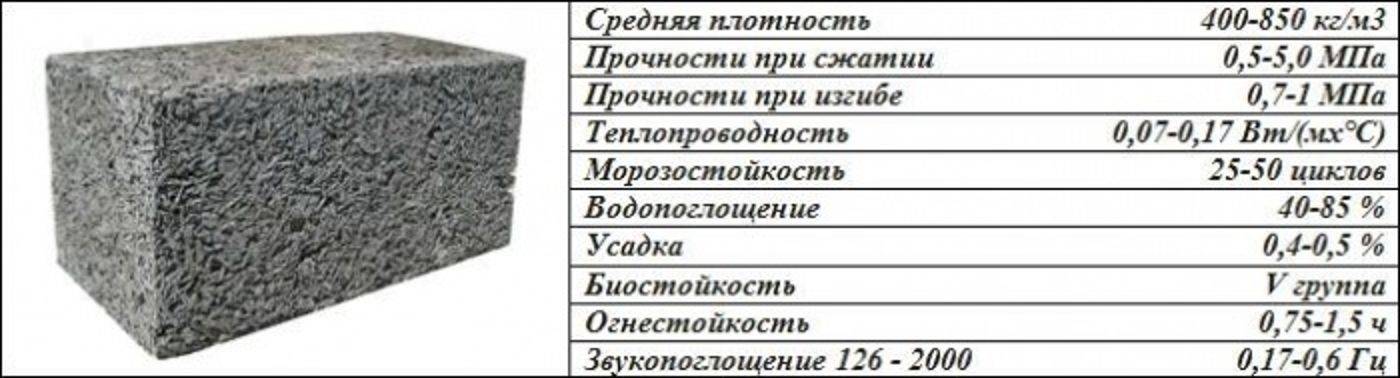

Описание

Стеновые панели из керамзитобетона являются отвержденным монолитным материалом, где керамзита содержится почти половина от всего остального объема ингредиентов. Панели являются пористыми и впитывают достаточно большое количество влаги. В связи с этим, при монтажных работах необходимо подумать о надежной гидроизоляции. В качестве воздухововлекающих вдобавок в процессе производства выступает омыленная древесная смола. Одними из основных характеристик керамзитобетонных панелей выступает их хорошая способность теплоизолировать. Достигается это свойство в основном из-за низкой плотности.

Достигается это свойство в основном из-за низкой плотности.

Внимание! Для того чтобы утеплительный материал в основе керамзитобетона не подвергался негативному воздействию влаги, он дополнительно защищается паробарьером. Это может быть фольга или рубероид. Они прокладываются между теплоизоляцией и внешними слоями. Надежность обеспечивается жесткими или гибкими связями.

Область применения

Стеновые керамзитобетонные панели обычно выступают ограждающими внешними или внутренними стенами. Если есть необходимость использовать изделия для фасадного ограждения, следует учесть негативное воздействие влажности и предусмотреть пароизоляцию. Обычно эти стеновые панели применяются для заполнения каркасов зданий из бетона с арматурным каркасом.

Внимание! Кроме того, материал нередко применяют еще и с целью создания перегородок с уже отделанной поверхностью. Облицовочный слой создается из лака/краски. Иногда панели окрашиваются еще на этапе производства.

Для этого к компонентам добавляется натуральная цветная глина или пигменты. В любом случае, стены с высокой способностью к впитыванию влаги нуждаются в тщательной гидроизоляции.

Где применяются?

Благодаря небольшому весу керамзитобетонные панели определенных серий используются для формирования унифицированных каркасов в качестве ограждающих внешних стен, внутренних перегородок. Применение стеновых плит для фасадного ограждения и в помещениях с влажностью более 60 % требует защиты пароизоляцией. Характеристики прочности и долговечности, заложенные в керамзитобетонных панелях, позволяют возводить многоэтажные постройки.

Низкая теплопроводность стен (особенно трехслойных) расширила географию их применения. Однако плиты не используются для создания фундаментов именно из-за недостаточной прочности. Вместе с тем керамзитобетонными панелями заполняют каркасы сооружений из железобетона.

Вернуться к оглавлению

Плюсы и минусы панелей из керамзитобетона

Стеновым керамзитобетонным панелям свойственно множество преимуществ. Среди них следует выделить:

Среди них следует выделить:

- негорючесть;

- легкость;

- морозостойкость;

- быстрый монтаж;

- демократичная цена.

По характеристике теплопроводности следует отметить, что керамзитобетон в этом по-настоящему хорош. Он позволяет эффективно удерживать тепло. Сравнить 30-см стену можно с метровой кирпичной кладкой. Панели из керамзитобетона имеют незначительный вес, а значит, их проще задействовать в монтажных работах.

Паропроницаемость у материала высока, а морозостойкость довольно внушительна. Он может претерпевать до 500 циклов. Стеновые панели хорошо справляются с химическим воздействием. Они не усаживаются и стоят дешевле, чем железобетонные аналоги. Строительство из этих стеновых панелей безопасно для человека, так как материал экологически безвреден.

Керамзитобетонные панели, однако, имеют и свои минусы. Главным из них выступает необходимость осуществления гидроизоляционных работ. Кроме того, изделия смотрятся непривлекательно, а их прочность совсем невелика, поэтому материал не используется в капитальных постройках и при обустройстве фундамента.

Монтаж панелей

Относительно небольшой вес керамзитобетонных плит снижает нагрузку на фундамент, упрощает монтаж, такелажные работы. Стеновые панели имеют элементы соединительной конструкции вида «гребень – паз», что повышает скорость и точность монтажа. Они и перегородочные панели крепятся к закладным деталям опорных колонн и другим элементам. Монтажные стыки перед установкой следующих верхних панелей прокладываются пароизолом, а вертикальные — еще и цементным раствором, что увеличивает долговечность сооружения.

Вернуться к оглавлению

Основные характеристики

Стеновые панели из керамзитобетона имеют незначительный вес, хорошую долговечность и подъемную для среднестатистического потребителя стоимость. Им свойственна паропроницаемость, но они плохо пропускают воздух. Стеновые материалы предлагаются с определенной плотностью, которая зависит от состава, числа слоев и теплоизоляционного наполнителя. По прочности изделия могут соответствовать маркировке от М100 до М500. Этот показатель и влияет на массу конструкции. Если стеновая керамзитобетонная панель ограничена размерами 5980 мм x 1780 мм, изделие будет весить 3760 кг.

Этот показатель и влияет на массу конструкции. Если стеновая керамзитобетонная панель ограничена размерами 5980 мм x 1780 мм, изделие будет весить 3760 кг.

Керамзитобетонные Панели Стеновые: Изготовление, Использование

Панель с офактуренной лицевой поверхностью

Выбирая материал для возведения постройки, приходится оценивать не только экономическую составляющую строительства и эксплуатационные качества применяющихся материалов, но и легкость проведения монтажа. Современные технологии позволяют производить продукты, совмещающие в себе доступную стоимость, прочность, долговечность и удобство применения. Керамзитобетонные панели стеновые на сегодняшний день являются одним из востребованных видов на рынке стройматериалов.

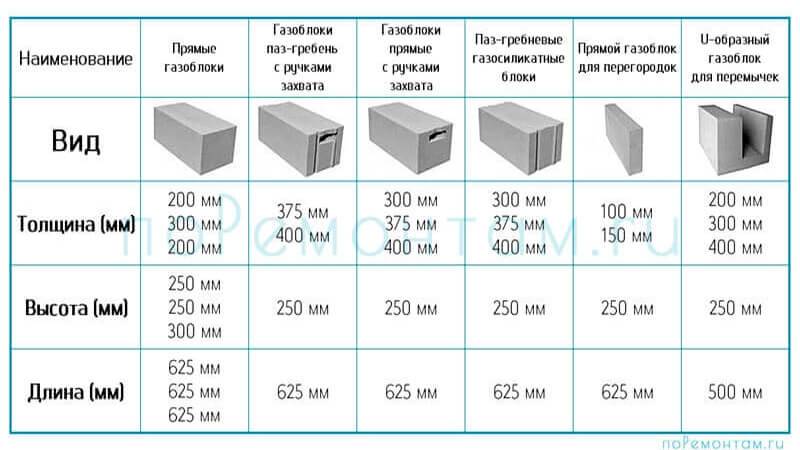

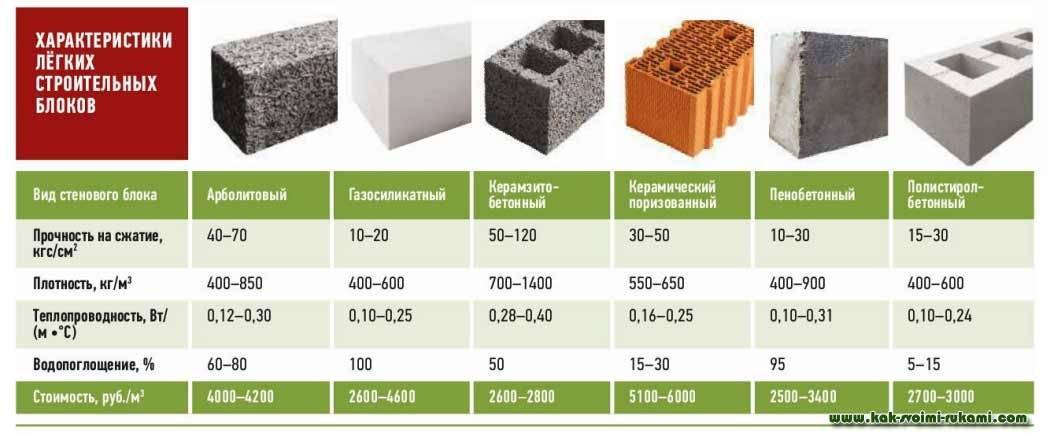

Классификация

Керамзитобетонные панели предлагаются к продаже в широком ассортименте. Подразделяют их по:

- устройству;

- ГОСТу;

- слойности;

- назначению;

- статической схеме.

Внимание! Разделить на отдельные виды панели можно не только по количеству слоев, но и по структуре.

Она влияет на то, какую высоту дома можно получить при использовании разных изделий. Полнотелый блок из стандартного армированного раствора, например, подходит для сооружения домов высотой до трех этажей.

По назначению

С учетом этого, изделия могут быть:

- конструкционно-теплоизоляционными;

- теплоизоляционными;

- конструкционными.

Последние обладают самой внушительной прочностью, которая достигает 500 кг/м2. Устойчивость к пониженным температурам здесь тоже самая внушительная и держится на отметке 500 циклов. Плотность равна 1800 кг/м3. Подобные стеновые панели могут лечь в основу стен первых этажей и цоколей.

Теплоизоляционные стеновые изделия имеют самую низкую прочность, не превышающую 25 кг/м3. Плотность здесь тоже небольшая и составляет 600 кг/м3. По совокупности перечисленных факторов можно отметить, что такие керамзитобетонные панели идут на утепление несущих стен зданий, а при внутреннем использовании могут формировать конструкции.

Конструкционно-теплоизоляционные изделия, словно, будто созданы для эксплуатации в условиях мансард. Второе назначение – стены построек. Такие панели наиболее популярны, а их плотность может достигать 1200 кг/м3. Одним из важных показателей для таких изделий выступает прочность. Здесь она варьируется в диапазоне от 350 до 1000 кг/м3. Способность претерпевать особо низкие температуры у внутренних панелей ниже и составляет всего лишь 100 циклов, но этого достаточно для малоэтажного строительства, где изделия используются в роли навесных ограждающих конструкций.

По статической схеме работы

С учетом того, где будет осуществлен монтаж стеновых панелей, их подразделяют на:

- самонесущие;

- несущие;

- ненесущие.

Третьи не способны и не предназначены для того, чтобы принимать внушительную нагрузку, тогда как несущие изделия, напротив, будут принимать на себя вес перекрытий.

По устройству

Керамзитобетонные стеновые панели могут изготавливаться по разным технологиям. С учетом этого они бывают сплошными или сборными. В последнем случае соединение слоев осуществляется одним из способов:

С учетом этого они бывают сплошными или сборными. В последнем случае соединение слоев осуществляется одним из способов:

- клеевым составом;

- сваркой;

- растворной смесью.

По числу слоев

Стеновые керамзитобетонные панели обладают количеством слоев до трех. Это позволяет добиться определенных эксплуатационных характеристик. Изделия с тремя слоями предусматривают наличие теплоизоляции, которая снаружи перекрывается ограждающими слоями. Ими выступает бетон – тяжелый и легкий. Утеплителем могут выступить:

- пенопласт;

- пеностекло;

- стекловата.

Согласно ГОСТ

Керамзитобетонные стеновые изделия могут изготавливаться по разным государственным стандартам. Документы регламентируют производство перегородочных и однослойных изделий. Что касается наружных панелей, их эксплуатация может осуществляться при сложных условиях и пониженных температурах. Слоистые конструкции производятся из тяжелых бетонов, которые защищают внутренний теплоизоляционный слой. Например, наружные панели изготавливаются по ГОСТ 32488-2013. А вот правила производства внутренних изделий регламентируется ГОСТ 12504-2015.

Например, наружные панели изготавливаются по ГОСТ 32488-2013. А вот правила производства внутренних изделий регламентируется ГОСТ 12504-2015.

По разрезке стен на элементы

Для того чтобы создать конструкции разного назначения, используются разрезные панели, которые могут быть:

- горизонтальными;

- вертикальными;

- однорядными;

- рядовыми.

В основу этих элементов входит керамзитобетон марок от М300 до М500.

Недостатки

Любой материал имеет ряд положительных и отрицательных сторон. Их следует обязательно учесть перед началом любых работ. Строитель также анализирует: постоянно или сезонно люди планируют находиться в данном помещении. Минусы керамзитобетона:

Керамзитобетонные плиты часто используют в частном строительстве. Они также помогают быстро облагородить здание. Материал прочный. Он подходит для создания основы под армопояс. Получается стена высокой прочности. Она оказывает минимальное давление на фундамент. Строение гарантированно прослужит в течение нескольких лет. При правильной гидро- и теплоизоляции срок удастся увеличить.

При правильной гидро- и теплоизоляции срок удастся увеличить.

В материале совмещается камень и дерево. Плиты легкие и прочные. Строители их используют и рекомендуют коллегам все чаще. Целесообразность применения оценивается в каждом случае в индивидуальном порядке.

В керамзитобетонных плитах не рекомендуется делать отверстия. Это значительно усложняет процесс проектирования. Данное правило выдвигается в качестве профилактического. Производители настаивают на его соблюдении. Однако далеко не все строители будут терпеть такие неудобства. Материал имеет много видов. Выбор одного из них напрямую зависит от назначения конкретной перегородки. Технические характеристики анализируются на этапе покупки материала или проектирования здания. Благодаря этому удастся получить долговечную постройку. Монтаж производится быстро и качественно.

Как обозначаются

Блоки из керамзитобетона могут принадлежать определенной серии и маркироваться в зависимости от назначения и слойности. Например, серия 1.030.1-1/88 предполагает изготовление панелей из легкого бетона, тогда как тяжелый идет на карнизные панели. Что касается размеров, толщина в данном случае может изменяться от 200 до 400 мм.

Например, серия 1.030.1-1/88 предполагает изготовление панелей из легкого бетона, тогда как тяжелый идет на карнизные панели. Что касается размеров, толщина в данном случае может изменяться от 200 до 400 мм.

Керамзитобетону свойственно еще и такое понятие как объемный вес, он зависит от класса материала. Например, если класс обозначается как В 3,5, объемный вес составит 1000 кг/м3 максимум. Что касается маркировки стеновых панелей, рядовые изделия обозначаются двумя буквами – ПС. Если изделие имеет три слоя, узнать об этом можно по буквенному обозначению ПСТ. Если потребитель ищет блоки для возведения подкарнизного пространства, он должен обратить внимание на три буквы в маркировке ПСК.

Расчет веса

Чтобы определить вес блоков керамзитобетона, можно воспользоваться специальными таблицами или онлайн-калькуляторами. Они упрощают процесс выполнения расчетов и лишают строителей многих проблем.

Вес в 1 м3

Теплоизоляционная разновидность керамзитобетона характеризуется минимальной плотностью, поэтому ее относят к наиболее легкому классу. Объемный вес кубометра блока составляет 300-900 кг, а показатели проводимости тепла 0,2 ккал/м *ч*град.

Объемный вес кубометра блока составляет 300-900 кг, а показатели проводимости тепла 0,2 ккал/м *ч*град.

Конструкционный тип может весить около 1,8 т.

Объемный вес

Данное понятие характеризует массу блоков при соответствующем объеме. Стандартным значением считается 1 м³. С учетом плотности, блок может обладать разным весом, из-за чего 1 куб. м теплоизоляционных материалов более легкий, чем аналогичный объем конструкционных керамзитобетонов.

Первые обладают минимальным объемным весом, который варьируется в пределах 500-900 кг/м3. За счет такой особенности конструкция не оказывает большого воздействия на несущие стены или перегородки, но не может похвастаться высокой надежностью.

Второй тип может весить 1400-1900 кг/м3. Для промышленных целей принято использовать такие материалы, которые не будут придавать возводимой постройке чрезмерный вес, но сделают ее максимально прочной. Так, большинство панельных домов выполнено на основе блоков с объемным весом в 800 кг/м³.

Показатели прочности на сжатие достигают 200-400 кг/см². Еще керамзитобетон нуждается в дополнительном армировании. Для этих целей задействуется простая или напряженная арматура. Данный тип керамзитобетона используется с маркой М200 или выше. При необходимости поднять упругость и прочность, в состав вносят кварцевый песок.

Удельный вес одного кубометра

Удельный вес керамзитобетона обозначает соотношение твердых частиц к их массе. Нередко люди путают такой параметр с плотностью. Чтобы не ошибиться при проведении расчетов, необходимо подготовить сухой материал.

В качестве наполнителя используют 3 следующих варианта:

- Песок с размером фракций 0-5 мм.

- Гравий — бывает трех типов — 5, 10, 10-20, 20-40 мм.

- Дробленные фракции — размер варьируется от 5 до 40 или от 0 до 10 мм.

Удельный вес и вес керамзита в зависимости от вида и фракции

| Тип керамзита | Удельный вес (г/см³) | Вес керамзита в 1 м3 (килограмм) |

| Фракция 0 — 5 мм, песок керамзитовый | 0,55 — 0,6 | 550 — 600 |

| Фракция 5 — 10 мм | 0. 4 — 0,45 4 — 0,45 | 400 — 450 |

| Фракция 10 — 20 мм | 0,35 — 0,4 | 350 — 400 |

| Фракция 20 — 40 мм | 0,25 — 0,35 | 250 — 350 |

Каких бывают размеров

Керамзитобетонные панели имеют длину от 30 до 720 см. Что касается высоты стеновых панелей, максимальное значение может составить 810 см. Конструкции серии ИИ-04-5 – это стеновые панели шириной 30 см. Их толщина составляет 400 мм. Здесь как раз упоминаются конструкционно-теплоизоляционные блоки, в которых отделочные слои изготавливаются из цемента и песка. Данные керамзитобетонные стеновые панели толщиной 400 мм могут предлагаться к продаже с облицовкой из керамической плитки. Армирование предусматривает использование сварного каркаса. В роли последнего выступает стержневая арматура и арматурные волокна. Керамзитобетонные стеновые блоки толщиной 400 мм используются для особо холодных районов. Существуют изделия и на 20 см, которые подходят для теплого климата.

Что это такое

Керамзитобетонные панели стеновые представляют собой блочные конструкции, обладающие определенными размерами. Зависят они от способа резки, меняются в промежутке от 30 до 720 см по длине, и от 30 до 810 см по высоте.

Зависят они от способа резки, меняются в промежутке от 30 до 720 см по длине, и от 30 до 810 см по высоте.

Панели часто применяют для строительства конструкций, отводя им место для перегородок и несущих стен.

Керамзитобетон представляет собой облегченный бетон, основным наполнителем в котором является керамзит. В качестве связующего компонента применяется цемент. Есть технологии, предусматривающие добавки в виде негашеной извести и гипса. Кроме указанных компонентов, в сырье входит песок. Существующие производственные методы позволяют получать изделия с различным уровнем плотности.

Классифицируются керамзитобетонные панели на:

- легкие;

- крупнопористые;

- тяжелые.

Технические характеристики

Стеновые панели из керамзитобетона армируются, для чего применяют арматурные прутья и проволоку. Закладные элементы и петли для монтажа тоже изготавливаются из стального материала, отвечающего требованиям стандартов. Наружные и внутренние слои двухслойных панелей из керамзитобетона соединяются бетонными, стальными и неметаллическими связями.

Стройматериал широко известен своими полезными качествами:

- легким весом;

- способностью противостоять высоким температурам, достигающим 1 000 градусов;

- низким уровнем теплопроводности;

- экологической чистотой;

- паропроницаемостью;

- устойчивостью к низким температурным режимам;

- способностью защищать от посторонних шумов;

- устойчивостью к появлению грибка и плесени;

- достаточной прочностью;

- устойчивостью к агрессивным воздействиям;

- приемлемой стоимостью;

- не подверженностью процессу усадки;

- хорошей скоростью выполнения монтажных работ.

При выборе строительного материала рекомендуется учитывать, что пористость керамзитобетона не подходит для обустройства фундаментной основы.

Кроме прекрасных функциональных особенностей керамзитобетонные панели обладают и негативными моментами. К примеру, конструкция из данного материала нуждается в обустройстве гидроизоляционных слоев. Внешне изделие, не имеющее декоративного покрытия, смотрится непрезентабельно.

Внешне изделие, не имеющее декоративного покрытия, смотрится непрезентабельно.

Панели плохо переносят нагрузочные воздействия ударного характера. Во время перевозки или при обработке материала его можно с легкостью повредить.

Область применения

Керамзитобетонный панельный материал нашел себе применение в строительстве стен и перегородок в объектах. Кроме того, панели активно используются для наполнения каркасных оснований в железобетонных конструкциях.

Своим легким весом панели понижают нагрузочное воздействие на фундаментное основание, облегчают монтажные работы. Типовые элементы изготавливаются с соединительным крепежом типа «паз – гребень», что ускоряет процесс монтажа и улучшает качество строительных работ.

Пористость материала дает возможность использовать его в строительстве частных домов и коттеджей. Уменьшение финансовых расходов на быстрый монтаж привлекает много строительных компаний. Используя такой материал, можно снизить расходы на двадцать процентов по сравнению с бетоном, и почти на тридцать – с кирпичом.

Если соблюдены все технологические особенности, то здание из керамзитобетонных панелей прослужит несколько десятилетий.

Размеры

Довольно часто определяющим условием по выбору керамзитобетонной плиты считается ее вес, что существенно влияет на монтажные работы и общую массу сооружения. Использование такого материала позволяет уменьшить общий вес объекта на тридцать процентов.

Приведем типовые характеристики керамзитобетонных плит:

| Длина, см | Ширина, см | Толщина, см | Марка бетонной массы | Вес изделия, т |

| 598 | 118 | 30 | М 50 | 2.51 |

| 598 | 178 | 30 | М 50 | 3.76 |

| 118 | 118 | 30 | М 50 | 0.5 |

| 633 | 118 | 30 | М 50 | 2.66 |

Размеры керамзитобетонных плит определяются способом резки. К примеру, серия толщиной в 30 см используется для цоколей и подвалов.

По индивидуальному заказу некоторые производители изготавливают панели, толщина которых равна 400 мм.

Монтаж

- Керамзитобетонные изделия для стен и перегородок крепятся к опорным столбам и иным конструкциям с применением закладных элементов.

- Для повышения долговечности объекта рекомендуется устроить горизонтальные стыки до установки последующего верхнего ряда пароизоляционным материалом и выполнить вертикальную обработку стыковочных участков цементным раствором.

- Как правило, монтаж керамзитобетонных стеновых панелей не вызывает сложностей.

- На период хранения керамзитобетонные плиты следует укрыть от воздействия влаги, чтобы избежать нарушений в конструкции.

- Для проведения самостоятельного ремонта керамзитобетонного материала пользуются определенными методиками:

- для ликвидации трещин изделие расшивают, обрабатывают раствором из цемента, песка и извести. Плотность растворной массы должна соответствовать плотности ремонтируемой плиты;

- если есть расслоения внутреннего характера, рекомендуется воспользоваться нагелями, стяжными болтами, сеточкой для проведения штукатурных работ;

- когда обнажившийся арматурный каркас начал покрываться коррозией, стержни вырезаются и заменяются.

При этом новые элементы привязываются проволокой и покрываются антикоррозийным составом. Деформированные участки панели удаляют, восстановление выполняется по методике пробки или кладки.

При этом новые элементы привязываются проволокой и покрываются антикоррозийным составом. Деформированные участки панели удаляют, восстановление выполняется по методике пробки или кладки.

Виды панелей

Производители предлагают разные виды изделий, разделяющиеся по определенным признакам:

- Назначением. Основное достоинство материала – длительная эксплуатация. Его можно применять для обустройства стен, цокольных и других этажей, строительства мостов.

- Статической рабочей схемой. По такому параметру плиты могут быть навесными, несущими и самонесущими. Заложенные в производстве свойства керамзитобетонного материала дают возможность для реализации достаточной для определенного здания нагрузочной способности с сохранением главных эксплуатационных показателей.

- Устройством. Большие панели могут формироваться двумя методами. Их выливают цельными либо собирают из определенного количества отдельных блоков. Во втором случае для сборки используют раствор, клеевой состав, сварочный аппарат.

- Количеством слоев. Плиты имеют один, два и даже три слоя. Многослойность создает определенные эксплуатационные параметры. Панель в три слоя имеет теплоизоляционную прослойку, наружные стены изготовлены из легких и тяжелых бетонных составов. Изделия с двумя слоями состоят из тяжелого бетона и ячеистого утеплителя. Однослойное изделие отличается наличием воздушных полостей, используемых в качестве теплоизоляционной прокладки. В изготовлении используется сырье с низким уровнем теплопроводности и хорошей прочностью.

- Требованиями ГОСТа. Панели керамзитобетонные стеновые одной серии могут применяться в необогреваемых объектах. Стандартами нормировано изготовление панелей однослойного типа и перегородочных изделий.

- Резкой на элементы. Для формирования разнообразных конструкций стеновые панели разрезают на определенные конструкции:

- рядовые;

- однорядные;

- угловые;

- вертикальные;

- горизонтальные.

Отзывы

Как стало известно из многочисленных отзывов, керамзитобетонные панели при монтаже не требуют большого количества приспособлений и трудозатрат, если проводить сравнение с другими строительными аналогами.

Опытные мастера рекомендуют с керамзитобетоном обращаться осторожно, чтобы не нанести повреждений.

Плиты хоть и могут выдерживать приличные нагрузки, но в некотором смысле они считаются хрупким материалом, который не может переносить механические воздействия без явных следов порчи.

Не стоит упускать из виду, что панели представлены пористым стройматериалом, пагубное воздействие на который оказывает скапливающаяся внутри вода. Рекомендуется проявить заботу о добавочных слоях, защищающих от воздействия влаги и помогающих сохранять в помещениях тепло.

Керамзитобетонные панели давно используются в строительстве, считаются недорогим и удобным материалом для ведения работ. Многие компании используют именно их, возводя большие объекты. Кроме этого, имеющиеся отрицательные признаки керамзитобетона легко спрятать, воспользовавшись вспомогательными веществами.

Как выбрать

Потребителю нужно учесть назначение панелей, ведь они могут быть предназначены для установки внутренних стен, утепления конструкций или строительства. Второе, на что следует обратить внимание, — это является ли панель несущей или не сможет принимать на себя большие нагрузки. Толщина тоже играет огромное значение. Например, если размеры плиты по толщине составляют 30 см, она подойдет для подземных этажей. Если же это значение чуть больше 30 см, изделие можно использовать для верхних этажей. Для подвалов подходят панели на 22 см по толщине.

Второе, на что следует обратить внимание, — это является ли панель несущей или не сможет принимать на себя большие нагрузки. Толщина тоже играет огромное значение. Например, если размеры плиты по толщине составляют 30 см, она подойдет для подземных этажей. Если же это значение чуть больше 30 см, изделие можно использовать для верхних этажей. Для подвалов подходят панели на 22 см по толщине.

Размеры столь же важны, как и класс используемого бетона. От этого зависит прочность материала, его плотность, вес и способность сохранять тепло. Особое внимание следует обратить на маркировку, взглянув на которую, можно понять количество и наличие слоев, а также габариты панели. Например, если на плите указано буквенно-цифровое обозначение 1НГ 60.18.35-В3,5 К, это говорит о том, что перед покупателем однослойная панель с размерами 598 x 1, 785 м. Толщина изделия составляет 35 см, а класс используемого бетона – В 3,5.

Внимание! Если нужны изделия с наивысшей степенью сопротивления к теплопередаче, следует использовать трехслойные панели, у которых эта характеристика наиболее выражена.

Положительные стороны керамзитобетонных плит

Керамзитобетонные материалы обладают огромным количеством достоинств, которые выгодно отличают их от всех остальных материалов. Это и объясняет частоту использования керамзитобетона для различных целей в строительстве как жилых домов, так и разных функциональных построек.

Характеристики керамзитобетона.

- Плиты, которые сделаны из керамзитобетона, способны очень хорошо в себе удерживать разного рода крепления. Это касается всевозможных шурупов, дюбелей, саморезов и анкеров. Все дело в том, что керамзитобетон имеет такую структуру, которая абсолютно не разрушается и не трескается при вбивании в плиту или в перекрытие металлических материалов. Для сравнения можно вспомнить, что газобетон и пенобетон такими достоинствами не обладают, так как крепления в них почти не держатся. Это не позволяет ни утепление нормально провести, ни здание изнутри облагородить должным образом.

- Плиты такого типа стоят относительно дешево по сравнению со всеми остальными подобными материалами.

Все дело в том, что производство их не требует никаких особых технологий. Есть только вариация ценовой политики по уровню качества плит и по отдельным маркам. Но эти колебания так незначительны, что приобрести на самом деле качественный материал можно практически без проблем.

Все дело в том, что производство их не требует никаких особых технологий. Есть только вариация ценовой политики по уровню качества плит и по отдельным маркам. Но эти колебания так незначительны, что приобрести на самом деле качественный материал можно практически без проблем. - Примечательным для людей, предпочитающих делать материалы для строительства своими руками, является то, что блоки и плиты такого типа можно производить самостоятельно. С плитами, конечно, все немного сложнее, так как они имеют большой вес и размер. Но вот делать небольшие блоки для отделки тех же стен из керамзитобетонных плит вполне под силу любому нормальному мужчине при наличии специальных форм.

- Керамзитобетонные блоки и плиты с успехом могут применяться для строительства как обыкновенных небольших, так и многоэтажных домов. Здесь многое будет зависеть от плотности блоков и от степени пористости их структуры. Плиты обычно делают достаточно прочными и тяжелыми, поэтому они будут служить в качестве основных перекрытий долгие годы, не деформируясь при этом и не давая трещин.

Для отделки менее важных перегородок можно закупить блоки менее плотные по цене более низкой, за счет чего вы хорошо сэкономите.

Для отделки менее важных перегородок можно закупить блоки менее плотные по цене более низкой, за счет чего вы хорошо сэкономите. - Для малоэтажных домов не просто желательно, а даже необходимо использовать пустотелые плиты, сделанные из керамзитобетона. Во-первых, они способны хорошо сохранять тепло. Подобно дереву, такой материал не требует дополнительного утепления при относительно теплом климате окружающей среды и невысокой влажности воздуха. Во-вторых, они легкие, что дает возможность осуществлять строительство относительно быстро.

- Еще одной важной положительной чертой керамзитобетона является высокая степень пароизоляции. Это, в свою очередь, позволяет сэкономить на устройстве пароизоляционных материалов как на фасаде дома, так и во внутренних помещениях.

Механические свойства легкого армированного волокном бетона, содержащего поверхностно-активное вещество

На этой странице

РезюмеВведениеВыводыСсылкиАвторское правоСтатьи по теме

Легкий газобетон, армированный волокном (FALC), был разработан для уменьшения плотности бетона и улучшения его огнестойкости, теплопроводности и поглощения энергии. Были проведены испытания на сжатие для определения основных свойств FALC. Основными независимыми переменными были типы и объемная доля волокон, а также количество воздуха в бетоне. Полипропиленовые и углеродные волокна исследовались при объемных соотношениях 0, 1, 2, 3 и 4%. В качестве легкого заполнителя использовался керамзит. Для снижения водоцементного отношения и сохранения хорошей удобоукладываемости был использован самоуплотняющийся агент. Также было добавлено поверхностно-активное вещество для введения воздуха в бетон. Это исследование предоставляет основную информацию о механических свойствах FALC и сравнивает FALC с легким бетоном, армированным волокнами. Исследуемые свойства включают удельный вес, прочность на одноосное сжатие, модуль упругости и показатель ударной вязкости. На основе свойств была предложена модель прогнозирования напряжения-деформации. Было продемонстрировано, что предложенная модель точно предсказывает напряженно-деформированное поведение FALC.

Были проведены испытания на сжатие для определения основных свойств FALC. Основными независимыми переменными были типы и объемная доля волокон, а также количество воздуха в бетоне. Полипропиленовые и углеродные волокна исследовались при объемных соотношениях 0, 1, 2, 3 и 4%. В качестве легкого заполнителя использовался керамзит. Для снижения водоцементного отношения и сохранения хорошей удобоукладываемости был использован самоуплотняющийся агент. Также было добавлено поверхностно-активное вещество для введения воздуха в бетон. Это исследование предоставляет основную информацию о механических свойствах FALC и сравнивает FALC с легким бетоном, армированным волокнами. Исследуемые свойства включают удельный вес, прочность на одноосное сжатие, модуль упругости и показатель ударной вязкости. На основе свойств была предложена модель прогнозирования напряжения-деформации. Было продемонстрировано, что предложенная модель точно предсказывает напряженно-деформированное поведение FALC.

1.

Введение

ВведениеЗа последние три десятилетия сборные конструкции применялись для строительства небольших домов и высотных зданий, а сборные железобетонные панели стали одним из широко используемых материалов в строительной системе. В последнее время большое внимание уделяется использованию легкого бетона для сборного железобетона для улучшения таких характеристик зданий, как снижение статической нагрузки, огнестойкость и теплопроводность. Кроме того, конструкция сборного здания должна быть способна противостоять ударным нагрузкам, в частности, землетрясениям, так как устойчивость этих зданий к землетрясениям при исполнении становится важным фактором [1, 2].

Много усилий было приложено для разработки бетона с высокими эксплуатационными характеристиками для строительных конструкций с повышенными эксплуатационными характеристиками и безопасностью. Были разработаны и экспериментально проверены различные типы сборных железобетонных изделий, такие как легкий автоклавный газобетон (AALC), фибробетон (FRC) и легкий бетон. Некоторые из них нашли применение в полномасштабных строительных конструкциях. AALC хорошо известен и широко распространен, но его небольшой размер и слабая прочность ограничивают его использование в элементах конструкции [3]. Бетоны с легким заполнителем обеспечивают прочность, снижение статической нагрузки и теплопроводность, но их ограниченная способность поглощать энергию землетрясения вызывает опасения. Напротив, FRC обладает большей способностью поглощать энергию, которая называется «пластичностью или способностью к неупругой деформации», чем обычный бетон, но его вес создает проблемы. Легкий фибробетон (FALC) имеет многообещающее будущее для сборных железобетонных панелей, которые можно использовать как в небольших, так и в высоких строительных конструкциях, поскольку он сочетает в себе комфорт AALC, адаптируемость легкого заполнителя и надежность FRC [4–6]. ].

Некоторые из них нашли применение в полномасштабных строительных конструкциях. AALC хорошо известен и широко распространен, но его небольшой размер и слабая прочность ограничивают его использование в элементах конструкции [3]. Бетоны с легким заполнителем обеспечивают прочность, снижение статической нагрузки и теплопроводность, но их ограниченная способность поглощать энергию землетрясения вызывает опасения. Напротив, FRC обладает большей способностью поглощать энергию, которая называется «пластичностью или способностью к неупругой деформации», чем обычный бетон, но его вес создает проблемы. Легкий фибробетон (FALC) имеет многообещающее будущее для сборных железобетонных панелей, которые можно использовать как в небольших, так и в высоких строительных конструкциях, поскольку он сочетает в себе комфорт AALC, адаптируемость легкого заполнителя и надежность FRC [4–6]. ].

Целью данного исследования является исследование свойств материала FALC, включая прочность на сжатие, модуль упругости и показатель ударной вязкости, с различной плотностью, волокнами и объемными долями волокон. Кроме того, представлено новое уравнение модуля упругости и оценено влияние волокон на прочность и ударную вязкость. На основе этих свойств предлагается модель прогнозирования напряжения-деформации.

Кроме того, представлено новое уравнение модуля упругости и оценено влияние волокон на прочность и ударную вязкость. На основе этих свойств предлагается модель прогнозирования напряжения-деформации.

2. Экспериментальные программы

Для проведения этого эксперимента использовались конструкции легких бетонных смесей с различной плотностью, объемом воздуха, объемом рубленого волокна и типами. Для улучшения прочности на сжатие и пластичности, а также характеристик стеновых панелей, крупнозернистого керамзита, мелкого заполнителя и поверхностно-активного вещества для контроля плотности в лабораторных экспериментах использовались два различных вида рубленых волокон и самоуплотняющаяся добавка. Кроме того, предварительные результаты испытаний включали не только полную кривую напряжения-деформации, но и показатель пластичности, такой как энергия разрушения на единицу прочности или отношение деформации разрушения к деформации текучести, чтобы найти конститутивную модель. В данной работе содержание ПАВ составляло 0 и 0,1 %, объемная доля волокна – 0, 1, 2, 3 и 4 %.

2.1. Материалы

Используемые материалы состояли из раннего высокопрочного цемента типа I, удовлетворяющего требованиям ASTM C150, крупнозернистого легкого заполнителя и мелкого легкого заполнителя. Самоуплотняющийся агент (Sika ViscoCrete 6000) был использован для уменьшения количества воды и поддержания хорошей удобоукладываемости. Поверхностно-активное вещество использовалось для контроля плотности бетона. Волокна, используемые в настоящее время в бетоне, можно разделить на два типа. Низкомодульные волокна с высоким удлинением, такие как нейлон, полипропилен и полиэтилен, обладают высокими характеристиками поглощения энергии. Они не улучшают силу; однако они придают прочность и устойчивость к ударным и взрывным нагрузкам. С другой стороны, высокопрочные высокомодульные волокна, такие как сталь, стекло, асбест и углерод, дают прочные композиты. Они придают композиту прочность и жесткость и, в разной степени, динамические свойства. В этом испытании использовались полипропилен и углеродное волокно. В таблице 1 представлены свойства этих волокон. В табл. 2 и 3 приведены свойства заполнителей и примесей соответственно.

В таблице 1 представлены свойства этих волокон. В табл. 2 и 3 приведены свойства заполнителей и примесей соответственно.

2.2. Пропорции смеси

Все смеси имели содержание цемента 560 кг/м 3 и содержание волокна 5,6, 11,2, 16,8 или 22,4 кг/м 3 . Это содержание цемента было выбрано из предыдущих испытаний, чтобы обеспечить прочность на сжатие около 38 МПа. Водоцементное отношение было зафиксировано на уровне 0,45. Самоуплотняющаяся добавка обеспечивала максимальное снижение содержания воды (10%~45% от обычного водоцементного соотношения), повышала начальную прочность и обеспечивала превосходную пластичность при сохранении осадки до двух часов. Для предотвращения спутывания или комкования волокон с последующим неравномерным распределением волокон использовали самоуплотняющийся агент и смеситель с малым усилием сдвига. В таблице 4 представлены подробные пропорции смешивания.

За исключением партий без поверхностно-активного вещества, для всех партий применялась одна и та же процедура смешивания. Сначала мелкий заполнитель и воду смешивали в течение 2 минут, чтобы обеспечить впитывание, так как мелкие легкие заполнители предварительно не замачивались. Затем в цемент добавляли поверхностно-активное вещество на 5 минут, чтобы образовались пузырьки воздуха. После этого в течение 3 минут смешивали крупный заполнитель, волокна и самоуплотняющийся агент. Во время смешивания не наблюдалось спутывания или скручивания волокон. Иногда время смешивания было больше, чем описано, из-за непредвиденных обстоятельств с поверхностно-активным веществом.

Сначала мелкий заполнитель и воду смешивали в течение 2 минут, чтобы обеспечить впитывание, так как мелкие легкие заполнители предварительно не замачивались. Затем в цемент добавляли поверхностно-активное вещество на 5 минут, чтобы образовались пузырьки воздуха. После этого в течение 3 минут смешивали крупный заполнитель, волокна и самоуплотняющийся агент. Во время смешивания не наблюдалось спутывания или скручивания волокон. Иногда время смешивания было больше, чем описано, из-за непредвиденных обстоятельств с поверхностно-активным веществом.

2.3. Образцы для испытаний

Все цилиндры из легкого фибробетона для испытаний на сжатие имели размеры 100 × 200 мм. Образцы отливали в пластиковые формы и уплотняли вручную и вибратором. После заливки образцы накрывали влажными полотенцами на 24 часа. Затем их отверждали в ванне с насыщенной водой при температуре 23 ± 2°C в течение семи дней. После четырех суток сушки в лабораторных условиях при температуре 21 ± 2°С и влажности 50 ± 15 % их подвергали испытаниям.

Все образцы были испытаны на одноосное сжатие с использованием жестких стальных пластин на 100-тонной испытательной раме MTS. Нагрузка и перемещение измерялись с помощью тензодатчика и LVDT нагрузочной рамы. Осевую деформацию измеряли с помощью экстензометров, расположенных на противоположных сторонах цилиндра. Среднее значение этих показаний экстензометра принималось за значение осевой деформации. Все измерения были сохранены в компьютере, который запускает тестовую рамку MTS.

3. Результаты испытаний

3.1. Прочность на сжатие

По результатам испытаний (табл. 5 и 6) для легкого бетона с полипропиленовым волокном без поверхностно-активного вещества осевые напряжения составили от 31,5 до 38,3 МПа, при этом осевая деформация при пиковом напряжении варьировалась от 0,0034 до 0,0044 мм/мм. Для легкого бетона с углеродным волокном без поверхностно-активного вещества осевые напряжения находились в диапазоне от 29,9 до 39,4 МПа, при этом осевая деформация при пиковом напряжении варьировалась от 0,0037 до 0,0046 мм/мм.

В поперечном направлении при использовании 0,1% поверхностно-активного вещества в легком бетоне с полипропиленовым волокном осевые напряжения находились в диапазоне от 12,1 до 17,0 МПа, при этом осевая деформация при пиковом напряжении варьировалась от 0,0021 до 0,0028 мм/мм. Для легкого бетона из углеродного волокна с 0,1% поверхностно-активного вещества осевые напряжения составляли от 12,6 до 17,5 МПа, при этом осевая деформация при пиковом напряжении варьировалась от 0,0023 до 0,0031 мм/мм.

Как показано в Таблице 6, при добавлении 0,1% поверхностно-активного вещества прочность на сжатие снизилась на 50 ~ 58%. В легком бетоне из полипропилена и углеродного волокна без поверхностно-активных веществ добавление волокон еще больше увеличило прочность до 3% объемной доли волокна. Как в полипропиленовом, так и в легком бетоне с углеродным волокном с 0,1% поверхностно-активного вещества увеличение содержания волокна приводило к постепенному снижению прочности на сжатие. Таким образом, двумя основными факторами, снижающими прочность на сжатие, являются объемная доля волокна и количество поверхностно-активного вещества (рис. 1).

Таким образом, двумя основными факторами, снижающими прочность на сжатие, являются объемная доля волокна и количество поверхностно-активного вещества (рис. 1).

3.2. Модуль упругости

Модуль упругости является основным фактором прочности бетона. В случае легкого фибробетона без поверхностно-активного вещества увеличение модуля упругости, по-видимому, незначительно зависит от объемной доли волокна. При этом снижение модуля упругости, обеспечиваемое волокнами с 0,1% ПАВ, было значительным. Для полипропиленового и углепластикового легкого бетона без поверхностно-активного вещества модуль упругости составлял от 6,6 до 12,0 ГПа и от 8,2 до 10,4 ГПа соответственно. С другой стороны, для легкого бетона из полипропилена и углеродного волокна с 0,1% ПАВ модуль упругости колебался от 5,3 до 7,3 ГПа и от 6,0 до 8,3 ГПа соответственно (см. табл. 5 и 6). Согласно рисунку 2, наилучшая объемная доля волокна для модуля упругости во всех случаях составляет от 2% до 3%.

Согласно ACI 318-05 [1] модуль упругости бетона зависит от его прочности на сжатие и плотности. Однако не существует конкретного уравнения для модуля упругости с удельным весом от 1120 до 1440 кг/м 3 . На рисунках 3 и 4 показано сравнение модуля упругости уравнения ACI с экспериментальными данными как для полипропиленового волокна, так и для углеродного волокна. Сравнение модуля упругости из экспериментальных данных с уравнением ACI 318-05 показывает, что в единице веса между 1425,6 и 14890,7 кг/м 3 с обоими волокнами, уравнение ACI 318-05 завышает примерно 16~104% экспериментальных данных. Для сравнения, при удельной массе между 1137,3 и 1297,5 кг/м 3 значения модуля упругости по уравнению ACI Code 8.5 колеблются от –21% до 19% для обоих волокон. Влияние объемной доли волокна и удельного веса на модуль упругости представлено в таблицах 5 и 6. Уравнение (1) связывает эти результаты со значениями, рассчитанными с помощью модуля упругости, приведенного в ACI 318-05.

где = модуль упругости фибропористого легкого бетона, а = модуль упругости, рассчитанный по уравнению ACI 318-05 (ГПа).

Однако не существует конкретного уравнения для модуля упругости с удельным весом от 1120 до 1440 кг/м 3 . На рисунках 3 и 4 показано сравнение модуля упругости уравнения ACI с экспериментальными данными как для полипропиленового волокна, так и для углеродного волокна. Сравнение модуля упругости из экспериментальных данных с уравнением ACI 318-05 показывает, что в единице веса между 1425,6 и 14890,7 кг/м 3 с обоими волокнами, уравнение ACI 318-05 завышает примерно 16~104% экспериментальных данных. Для сравнения, при удельной массе между 1137,3 и 1297,5 кг/м 3 значения модуля упругости по уравнению ACI Code 8.5 колеблются от –21% до 19% для обоих волокон. Влияние объемной доли волокна и удельного веса на модуль упругости представлено в таблицах 5 и 6. Уравнение (1) связывает эти результаты со значениями, рассчитанными с помощью модуля упругости, приведенного в ACI 318-05.

где = модуль упругости фибропористого легкого бетона, а = модуль упругости, рассчитанный по уравнению ACI 318-05 (ГПа).

3.3. Удельный вес

Удельный вес бетона был измерен через 7 дней отверждения и снова после 4 дней сушки в лабораторных условиях при температуре 21 ± 2°C и влажности 50 ± 15%. Результаты представлены в таблицах 5 и 6. Удельный вес легкого бетона, армированного полипропиленовой фиброй, варьировался от 1467,7 до 1489,7 кг/м 3 , при прочности на сжатие от 31,5 до 38,3 МПа. Для легкого бетона, армированного углеродным волокном, удельный вес варьировал от 1425,6 до 1505,7 кг/м 9 .0027 3 , а прочность на сжатие варьировалась от 29,9 до 39,4 МПа. Для легкого бетона, армированного полипропиленовым волокном, с содержанием поверхностно-активного вещества 0,1% и плотностью от 1201,4 до 1297,5 кг/м 3 прочность на сжатие варьировалась от 12,1 до 17,0 МПа. Для легкого бетона, армированного углеродным волокном, с содержанием поверхностно-активного вещества 0,1% и плотностью от 1137,3 до 1297,5 кг/м 3 прочность на сжатие варьировалась от 12,6 до 17,5 МПа. Обнаружено отсутствие тренда ни в отношении объемной доли волокон, ни в отношении типов волокон.

Обнаружено отсутствие тренда ни в отношении объемной доли волокон, ни в отношении типов волокон.

3.4. Индекс ударной вязкости (TI)

Одной из основных целей добавления волокон в бетонную матрицу является повышение ее прочности, способности поглощать энергию и сделать ее более пригодной для использования в конструкциях, подвергающихся ударным и сейсмическим нагрузкам. Нормализованные кривые напряжение-деформация (рис. 5) показывают, что наклон восходящей части кривых в легком бетоне, армированном волокном, такой же, как и в обычном легком бетоне. Однако в послепиковой части кривой напряжение-деформация кривые постепенно падают, а затем увеличиваются способности к деформации. Рисунок 6 показывает, что добавление волокон улучшило пластичность в ограниченной степени. Повышение ударной вязкости с объемной долей волокна более существенно для углеродного волокна, чем для полипропиленового волокна [7].

Показатель ударной вязкости определяется здесь как площадь под кривой напряжения-деформации фибробетона до деформации 0,015, деленная на площадь легкого бетона без волокна с нормализованным напряжением до деформации 0,015.

Увеличение объемной доли и модуля упругости волокон обычно приводило к уменьшению наклона нисходящей части кривой напряжения-деформации. Для обоих волокон увеличение объемной доли волокон привело к аналогичным результатам. Соотношение размеров () и объемная доля волокна, по-видимому, играют важную роль в улучшении пиковой деформации и ударной вязкости композита. Улучшение индекса ударной вязкости за счет добавления большего количества фибры было относительно значительным в бетонах с более низким удельным весом.

Как упоминалось выше, послепиковая часть кривой напряжения-деформации для FALC в значительной степени связана с соотношением размеров и объемной долей волокна. Поэтому для нисходящей части кривой для FALC выбирается точка перегиба () на основе индекса армирования. В предложенном Эзельдином и Балагуру уравнении [4] уравнение получено из точки перегиба модуля упругости от индекса армирования для высокопрочного железобетона, однако, как указано, послепиковая часть кривой напряжения-деформации отличалась между высокопрочными и легкий бетон. В FALC модуль упругости в точке перегиба должен быть получен из модуля упругости каждого волокна, кроме индекса армирования, затем выбирается точка перегиба на основе индекса ударной вязкости.

Поэтому для нисходящей части кривой для FALC выбирается точка перегиба () на основе индекса армирования. В предложенном Эзельдином и Балагуру уравнении [4] уравнение получено из точки перегиба модуля упругости от индекса армирования для высокопрочного железобетона, однако, как указано, послепиковая часть кривой напряжения-деформации отличалась между высокопрочными и легкий бетон. В FALC модуль упругости в точке перегиба должен быть получен из модуля упругости каждого волокна, кроме индекса армирования, затем выбирается точка перегиба на основе индекса ударной вязкости.

Было получено следующее уравнение: где = показатель ударной вязкости, = деформация в точке перегиба и = деформация при максимальном напряжении.

4. Предлагаемая конститутивная модель напряжения-деформации

Поведение материала при сжатии необходимо для проектирования конструкций с использованием FALC. На форму одноосной кривой напряжения-деформации сильно влияют следующие два условия: одно для испытаний, другое для характеристик бетона. Условия испытаний включают жесткость испытательной машины, размер и форму образца, зависимость образца от жесткости машины, скорость деформации и тип нагрузки. Другим является соотношение В/Ц, характеристики цемента, удельный вес и характеристики заполнителя. В то время как прочность на сжатие используется для расчетов прочности структурных компонентов для FALC, нисходящая часть кривой напряжения-деформации необходима для оценки сопротивления ударной вязкости, которое важно для пластичности конструкций.

Условия испытаний включают жесткость испытательной машины, размер и форму образца, зависимость образца от жесткости машины, скорость деформации и тип нагрузки. Другим является соотношение В/Ц, характеристики цемента, удельный вес и характеристики заполнителя. В то время как прочность на сжатие используется для расчетов прочности структурных компонентов для FALC, нисходящая часть кривой напряжения-деформации необходима для оценки сопротивления ударной вязкости, которое важно для пластичности конструкций.

В этом исследовании математическое уравнение основано на прочности на сжатие, удельной массе, объемной доле волокна, соотношении размеров волокна и модуле упругости волокон. Уравнение должно иметь простую форму для применения при проектировании конструкций. Восходящий участок кривой должен включать не только модуль упругости с единицей веса и прочностью на сжатие, но и прочность на сжатие с объемной долей волокна. Нисходящая часть после точки заражения включает показатель прочности с показателем упрочнения.

Наилучшая аппроксимация кривой с помощью уравнения полиномов второго порядка с помощью статистического анализа была выполнена для получения взаимосвязи между параметрами до точки перегиба на нисходящей части кривой напряжения-деформации и от точки перегиба до конца.

4.1. Восходящий участок кривой напряжения-деформации

Математическое уравнение следующего вида описывает восходящий участок кривой напряжения-деформации фибропористого легкого бетона: где = напряжение сжатия; = максимальное сжимающее напряжение; = деформация; = деформация при максимальном напряжении; , = параметры, подлежащие расчету; = деформация в точке перегиба.

Параметр «» управляет прочностью кривой на сжатие в пиковой точке. Найти параметр «», так как единица в любой степени равна единице; в пиковой точке,

Как указано, прочность бетона на сжатие имеет хорошую корреляцию с объемной долей волокна. Были разработаны следующие уравнения:

В аналитической модели предложен параметр «», относящийся к наклону нисходящей части кривой напряжения-деформации. Значение «» зависит от модуля упругости () и коэффициента удлинения () волокна. Для FALC наклон нисходящей части увеличивается с увеличением модуля упругости и соотношения размеров волокна.

Значение «» зависит от модуля упругости () и коэффициента удлинения () волокна. Для FALC наклон нисходящей части увеличивается с увеличением модуля упругости и соотношения размеров волокна.

4.2. Нисходящий участок кривой напряжения-деформации

Увеличение объемной доли и модуля упругости волокон обычно приводило к увеличению наклона нисходящего участка кривой напряжения-деформации. Для обоих волокон увеличение объемной доли волокна при постоянной объемной доле привело к аналогичным результатам. Соотношение размеров и длина волокна, по-видимому, играют важную роль в улучшении пиковой деформации и ударной вязкости композита. При прочих равных улучшения за счет добавления волокон были относительно более значительными при более низких значениях прочности матрицы на сжатие.

Заполнители в FALC имеют меньшую жесткость, чем строительный раствор, в отличие от обычного бетона. Таким образом, сжимающие нагрузки в основном несет более жесткая матрица раствора, соответствующая соотношению жесткостей между матрицей и заполнителями, что вызывает поперечные растягивающие напряжения в заполнителях и матрице. Наконец, разрушение происходит после превышения предела прочности заполнителей. Трещины обычно распространяются прямо через частицы заполнителя. Гладкие поверхности излома передают меньше напряжения и инициируют хрупкое разрушение.

Наконец, разрушение происходит после превышения предела прочности заполнителей. Трещины обычно распространяются прямо через частицы заполнителя. Гладкие поверхности излома передают меньше напряжения и инициируют хрупкое разрушение.

Простое математическое уравнение следующего вида описывает восходящий участок кривой напряжения-деформации легкого фибробетона. Чтобы предотвратить разрыв в нисходящей части кривой, вместо: где = прочность фибробетона в точке перегиба, = деформация, и = параметр, подлежащий расчету, параметр «» зависит от индекса армирования ().

На рис. 7 показано аналитическое осевое напряжение в зависимости от осевой деформации для полипропиленового волокна и углеродного волокна. Чтобы продемонстрировать эффективность типов волокон, соотношение осевого напряжения и осевой деформации, предсказанное фиксированным поверхностно-активным веществом, было рассчитано и сопоставлено с различной объемной долей волокна.

5. Выводы

Экспериментальная работа, представленная здесь, была направлена на определение механических свойств и характеристик напряженно-деформированного состояния легкого фибробетона. Были сделаны следующие выводы. (1) При использовании обычного легкого заполнителя плотность FALC в сухом состоянии до 1137 кг/м 3 может быть достигнута путем добавления 0,1% поверхностно-активного вещества и добавок. (2) Как прочность на сжатие, так и модуль упругости сильно зависят от количества воздуха в бетоне. Увеличение содержания поверхностно-активного вещества приводит к снижению прочности на сжатие и модуля упругости по сравнению с бетоном без поверхностно-активных веществ. (3) Как прочность на сжатие, так и модуль упругости слабо зависят от количества волокна в бетоне. (4) Показатель ударной вязкости сильно зависит от количества фибры в ячеистом бетоне. В то время как увеличенная объемная доля полипропиленового волокна улучшает показатель ударной вязкости бетона, углеродное волокно улучшает этот показатель в большей степени. (5) Кривая напряжение-деформация была представлена с использованием дробного уравнения, основанного на показателе армирования. Справедливая корреляция была достигнута при прогнозировании кривой напряжения-деформации.

Были сделаны следующие выводы. (1) При использовании обычного легкого заполнителя плотность FALC в сухом состоянии до 1137 кг/м 3 может быть достигнута путем добавления 0,1% поверхностно-активного вещества и добавок. (2) Как прочность на сжатие, так и модуль упругости сильно зависят от количества воздуха в бетоне. Увеличение содержания поверхностно-активного вещества приводит к снижению прочности на сжатие и модуля упругости по сравнению с бетоном без поверхностно-активных веществ. (3) Как прочность на сжатие, так и модуль упругости слабо зависят от количества волокна в бетоне. (4) Показатель ударной вязкости сильно зависит от количества фибры в ячеистом бетоне. В то время как увеличенная объемная доля полипропиленового волокна улучшает показатель ударной вязкости бетона, углеродное волокно улучшает этот показатель в большей степени. (5) Кривая напряжение-деформация была представлена с использованием дробного уравнения, основанного на показателе армирования. Справедливая корреляция была достигнута при прогнозировании кривой напряжения-деформации.

Ссылки

Комитет ACI 318, Строительные нормы и правила для железобетона (ACI 318-05) и комментарий , Американский институт бетона, Детройт, штат Мичиган, США, 2005 г.

Строительно-исследовательский институт, «Автоклавные газобетон», Building Research Establishment Digest 342, стр. 1–8, март 1989 г.0049 Журнал ACI , том. 1967. Т. 64. С. 104–110. Материалы в гражданском Машиностроение , вып. 4, нет. 4, стр. 415–429, 1992.

Просмотр:

Google Scholar

C. H. Henager, «Стальной фиброзный бетон — обзор процедур тестирования», в Симпозиума на Fiber Concrete , стр. 16–28, Лондон, Великобритания, 1980.

Просмотр по адресу:

Google Scholar

C. D. Johnston, Фиброармированные цементы и бетоны , Gordon and Breach Science, Amsterdam , Нидерланды, 2001.

Р. Н. Свами, П. С. Мангат и К. В. С. К. Рао, Механика армирования волокном цементных матриц , Бетон, армированный волокном, SP 44, Американский институт бетона, Детройт, штат Мичиган, США, 1973.

Авторские права

Авторские права © 2010 Yoo-Jae Kim et al. Это статья в открытом доступе, распространяемая под Лицензия Creative Commons Attribution, которая разрешает неограниченное использование, распространение и воспроизведение на любом носителе при условии надлежащего цитирования оригинальной работы.

Легкий бетон для адаптивных ограждающих конструкций

Введение

Разработка легкого бетона для адаптивных ограждающих конструкций является частью проекта ADAPTIWALL («Многофункциональная легкая стеновая панель на основе ADAPTive Insulation и наноматериалов для энергоэффективных зданий», www.adaptiwall. Евросоюз).

Легкий бетон – это бетон с плотностью менее 2000 кг/м 3 в соответствии с классификацией Еврокодов, приведенной в Таблице 1:

Таблица 1: Диапазон плотности Еврокодов для легкого бетона

| Класс плотности | 1,0 | 1,2 | 1,4 | 1,6 | 1,8 | 2,0 | |

| Плотность в сухом состоянии (кг/м 3 ) | 801-1000 | 1001-1200 | 1201-1400 | 1401-1600 | 1601-1800 | 1801-2000 | |

| Плотность (кг/м 3 ) | Гладкий бетон | 1050 | 1250 | 1450 | 1650 | 1850 | 2050 |

| Железобетон | 1150 | 1350 | 1550 | 1750 | 1950 | 2150 | |

Легкие бетоны производятся с введением воздуха в структуру с помощью минеральных заполнителей низкой плотности (керамзит, перлит, вермикулит…), полимерных частиц или воздухововлекающих добавок. Чаще всего используются пористые или ламинарные заполнители с большим количеством воздуха, которые часто получают с помощью термической обработки.

Чаще всего используются пористые или ламинарные заполнители с большим количеством воздуха, которые часто получают с помощью термической обработки.

Широкий диапазон плотности может быть получен путем замены обычных заполнителей, таких как песок, гравий или различные камни, этими природными или искусственными структурами низкой плотности. От обычного бетона высокой плотности с 2500 кг/м 3 для высоких механических свойств до высокой теплоизоляции с 500 кг/м 3 .

Плотность бетона напрямую связана с его механическими и термическими свойствами, поэтому в зависимости от конечного использования бетона необходима минимальная плотность.

Механические свойства

Применение легкого бетона для ограждающих конструкций состоит из панелей, которые не поддерживают нагрузку здания, но должны выдерживать собственный вес, ветер и другие метеорологические факторы, поэтому минимальные механические свойства класса C30/ 35 требуется.

Тепловые свойства

Легкий бетон имеет определенные тепловые свойства, но в некоторых случаях может потребоваться корректировка этого свойства. Использование специальных добавок и частиц может изменить тепловые свойства (например, теплопроводность) этих бетонов без существенного изменения плотности. На следующем рисунке показано изменение теплопроводности (Вт/мК) в зависимости от плотности (кг/м 3 ).

Использование специальных добавок и частиц может изменить тепловые свойства (например, теплопроводность) этих бетонов без существенного изменения плотности. На следующем рисунке показано изменение теплопроводности (Вт/мК) в зависимости от плотности (кг/м 3 ).

Рисунок 1: Зависимость плотности от теплопроводности строительных растворов и бетонов

Существует множество статей, посвященных оценке теплопроводности с использованием различных заполнителей и добавок. Wadsö and Karlsson (2012) показали, что можно увеличить теплопроводность бетона до 50% по сравнению с обычным. Они провели исследование с использованием медных, графитовых, латунных и стальных волокон в качестве добавок, а также кварцита и магнетита, подобных заполнителям.

Американский институт бетона опубликовал в 2002 году Руководство по тепловым свойствам бетонных и каменных систем. В этом руководстве можно найти некоторые корреляции между плотностью и теплопроводностью, а также конкретные данные для заполнителей, такие как Таблица 2.

Таблица 2: Теплопроводность некоторых природных минералов (Руководство по тепловым свойствам бетонных и кладочных систем, ACI 122R-02)

Комбинация подходящего заполнителя и добавок может обеспечить значительное увеличение значений теплопроводности.

Другим примером теплового свойства бетона, которое уменьшается с плотностью, является способность аккумулировать тепло (теплоёмкость). Обычный бетон обладает большой теплоемкостью, поскольку состоит из материалов высокой плотности с повышенными значениями удельной теплоемкости. Эта характеристика дает ему свойство накапливать тепло и улучшать тепловой комфорт окружающей среды (тепловая масса). Используя тепловую массу бетона, можно снизить потребление энергии за счет снижения потребности в отоплении и охлаждении здания. Обеспечиваемая тепловая инерция сглаживает температурные пики или провалы и отсрочивает наступление пиков внутренней температуры, тем самым поддерживая более стабильную и комфортную внутреннюю среду. Это признается в методологии, представленной в EN ISO 1379.0.

Это признается в методологии, представленной в EN ISO 1379.0.

Рисунок 2: Влияние тепловой массы на внутреннюю температуру (Concrete Center, Великобритания)

Воздух, содержащийся в легких бетонах, снижает тепловую массу бетона, что приводит к ухудшению теплоемкости материала. . Использование материалов с фазовым переходом с высокой плотностью теплоемкости может быть решением для восстановления теплоемкости бетона. В качестве активной тепловой массы можно использовать ПКМ с температурой плавления, близкой к рабочей температуре стенки, и энергией, поглощаемой в процессе плавления, и энергией, выделяемой в процессе затвердевания.

Ссылки:

- ACI 122R-02: Руководство по термическим свойствам бетонных и каменных систем,

- Публикация Concrete Center, тепловая масса для жилья, Великобритания

- Бетон для энергоэффективных зданий. Преимущества термальной массы. Европейская платформа бетонная

- Еврокод 2: Расчет бетонной конструкции

- Ларс Вадсё; Джонатан Карлссон; Кристиан Таммо.