Различие между хрупкими и вязкими материалами

- Главная

- Наука

- Различие между хрупкими и вязкими материалами

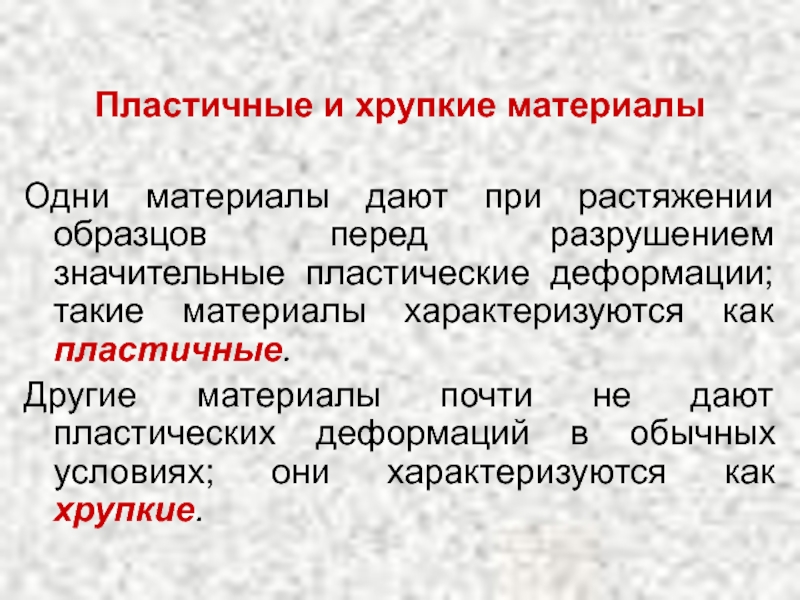

В материаловедении существует различие между хрупкими и вязкими материалами. Из ответа одного нерадивого студента:

первые разрушаются хрупко, а вторые — вязко.

Хрупкие материалы

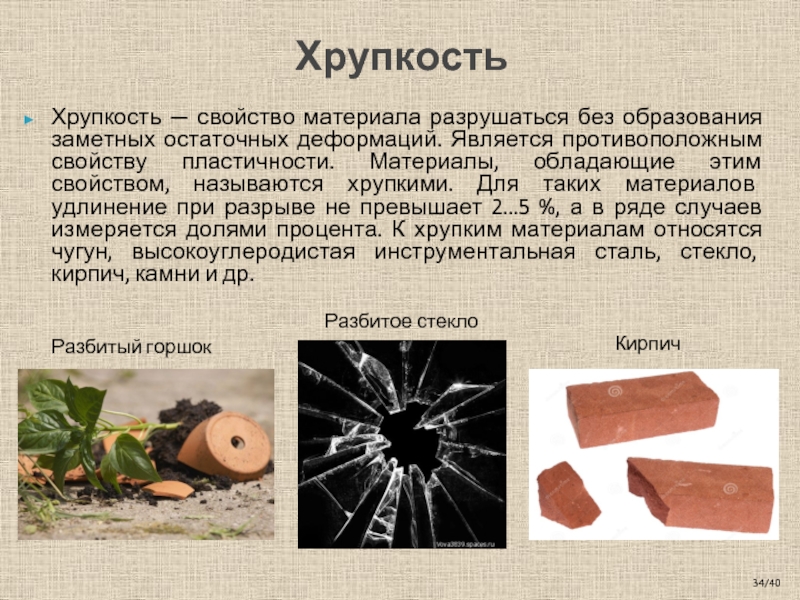

В быту мы часто сталкиваемся с хрупкими материалами. Достаточно небольшого удара мастерком, чтобы кирпич раскололся. Достаточно задеть стоящую на краю стола хрустальную вазу — и последствия могут быть плачевными. Достаточно футбольному мячу встретиться с соседским окном — и стекольщик обеспечен работой. Все это следствия хрупкости материалов.

Вязкие материалы

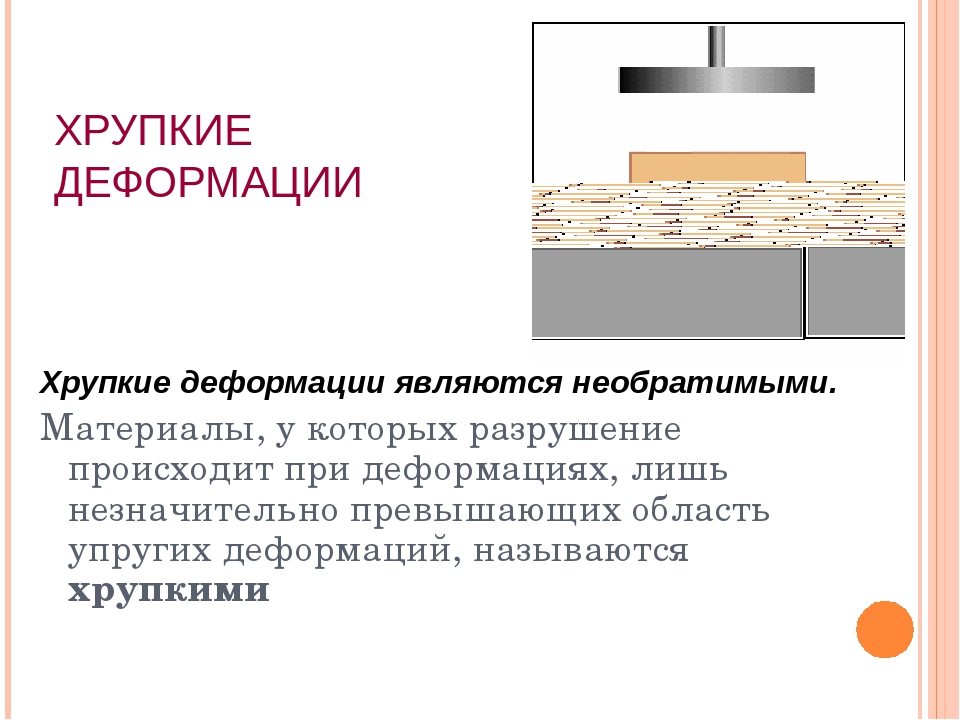

Для вязких материалов такие действия совершенно безопасны. Разрушение вязких материалов обычно связано с их пластической деформацией, а хрупкие разрушаются практически без нее.

Энергия разрушения хрупких и вязких материалов

Есть два одинаковых образца из различных материалов, один с из керамики, другой — из алюминия. Известно, что прочность этих материалов одинакова. Одинаковую ли работу надо совершить, чтобы разрушить образцы? Очевидно — разную. Силу надо приложить одинаковую.

Но поскольку при разрушении керамики деформация материала очень мала, то мало перемещение, на котором действует сила, а значит, мала работа, поскольку она рассчитывается как произведение силы на перемещение. Алюминий же, прежде чем разрушиться, вытягивается, сильно увеличивая свою длину, поэтому разрушающая сила действует на гораздо большем пути, чем в предыдущем случае, и работа оказывается во много раз больше.

Более глубокое различие между вязкими и хрупкими материалами состоит в величине энергии, затрачиваемой на их разрушение. Для вязких она больше, чем для хрупких. Когда требуется, чтобы конструкция работала надежно, нужно ее изготавливать из прочного материала. Это утверждение настолько естественно, что сомневаться в его истинности кажется неразумным.

Когда требуется, чтобы конструкция работала надежно, нужно ее изготавливать из прочного материала. Это утверждение настолько естественно, что сомневаться в его истинности кажется неразумным.

Реальные материалы всегда содержат различные дефекты — скопления дислокаций, поры, микро- и макротрещины. Если образец деформируется, в нем накапливается упругая энергия. Материал всегда стремится избавиться от лишней энергии. Как он может это сделать? Очень просто — разрушиться. Тогда он не будет подвержен действию напряжений, а следовательно, перейдет в состояние с меньшим запасом энергии.

В этом случае, его общая энергия будет больше, чем в исходном (ненагруженном) состоянии, поскольку, разделившись на две части, он приобретает две новые поверхности, по которым шло разрушение. Атомы на этих поверхностях обладают избыточной энергией, называемой

Различие между хрупкими и вязкими материалами в разном сопротивлении трещинообразованию

Материал может разрушиться только в результате распространения имеющихся в нем трещин. В процессе роста каждой трещины аккумулированная вокруг нее энергия высвобождается. По закону сохранения энергии она должна преобразоваться в другую энергию. В какую?

В процессе роста каждой трещины аккумулированная вокруг нее энергия высвобождается. По закону сохранения энергии она должна преобразоваться в другую энергию. В какую?

На этот вопрос А.Гриффитс дал четкий ответ: в хрупких материалах — в энергию вновь образуемых поверхностей трещины. Так он применил закон сохранения энергии к процессу разрушения. Если упругая энергия деформации хрупкого материала превысит величину энергии, необходимой для образования двух новых поверхностей, трещина начнет самопроизвольно расти, и материал разрушится.

Количество энергии, требуемое для разрушения, отнесенное к площади поперечного сечения, определяет вязкость разрушения, или трещиностойкость. Следовательно: различие между хрупкими и вязкими материалами — в разном сопротивлении распространению магистральных трещин.

В хрупком — трещинам вольготно, для их продвижения требуется немного энергии, а в вязком магистральные трещины вязнут, в нем им трудно продвигаться, потому что основная доля энергии расходуется на пластическую деформацию. А на образование новых поверхностей, связанных с распространением трещины, ее не хватает.

А на образование новых поверхностей, связанных с распространением трещины, ее не хватает.

Пластическая деформация служит своеобразным клапаном, выпускающим опасный избыток упругой энергии. А в хрупких материалах такого клапана нет. Однако учитывать возможность развития трещин в пластичных материалах тоже нужно, поскольку выпускной клапан имеет ограниченную пропускную способность, и, начиная с какого-то момента, он не успевает справляться со своими функциями.

Тогда трещины начинают катастрофически расти и в вязком материале. Но главную опасность они представляют для хрупкого материала. Как бороться с ними? На первый взгляд, шансы на успешное решение задачи невелики. Природу материала не переделаешь. Если он хрупкий — так хрупкий.

Но не будем ограничиваться только первым взглядом. Как говорится, лучшее лекарство от любви с первого взгляда — посмотреть еще раз. Давайте посмотрим чуть глубже. Если природа не предусмотрела в хрупких материалах препятствий для трещин, значит, создать их должны мы. Как? Здесь самое время обратиться к композитам.

Как? Здесь самое время обратиться к композитам.

Композит из хрупких материалов

Если композит состоит из двух хрупких материалов, то пластичным он не станет. А вот стать вязким может вполне. Это означает, что пластическая деформация в нем не появится, но затормозить распространение магистральных трещин в нем можно другим путем.

Трещины в хрупких материалах

Прежде чем указать этот путь — несколько слов о повадках трещин в хрупких материалах. Чтобы побеждать врага, его нужно хорошо знать. Изучение поведения трещин под действием растягивающей нагрузки позволило выявить интересную особенность. Напряжения, действующие в поперечном разрезе трещины, стремятся раскрыть трещину, за счет чего она растет. Наибольшую величину эти напряжения имеют непосредственно в самом кончике трещины, и быстро уменьшаются по мере удаления от нее.

Кроме напряжений в окрестности кончика трещины возникают растягивающие напряжения, направленные горизонтально. В самом кончике трещины они практически отсутствуют, но зато чуть впереди, в еще не разрушенном материале, становятся весьма ощутимыми — их величина достигает 20 % от действующих напряжений.

В самом кончике трещины они практически отсутствуют, но зато чуть впереди, в еще не разрушенном материале, становятся весьма ощутимыми — их величина достигает 20 % от действующих напряжений.

Это рассчитали английские ученые Дж. Гордон и Дж. Кук. Особенность распределения напряжения вокруг трещины и удается использовать для борьбы с ней в композитах.

Отличие композитов от обычных материалов

Одно из основных отличий композитов от обычных материалов заключается в том, что они содержат большое число внутренних поверхностей раздела. В армированных композитах — это границы раздела между волокнами и матрицей, в слоистых — границы раздела между слоями. Прочность границ можно регулировать, это во власти технологов.

Рассмотрим, что произойдет, если трещина с поверхности начнет распространяться внутрь композита. Для примера возьмем стеклопластик — эпоксидную смолу, армированную стеклянными волокнами. И смола, и стекло сами по себе материалы хрупкие. А стеклопластик — вязкий, то есть обладает высокой трещиностойкостью. Потому что, когда трещина, зародившаяся в смоле начинает расти, она обязательно наткнется на границу раздела.

А стеклопластик — вязкий, то есть обладает высокой трещиностойкостью. Потому что, когда трещина, зародившаяся в смоле начинает расти, она обязательно наткнется на границу раздела.

Если прочность сцепления смолы со стеклом меньше величины напряжений, то произойдет частичное расслоение композита. На образование расслоения тратится энергия, а значит, она отбирается от основной магистральной трещины. Когда к границе подойдет точка, в которой действуют самые опасные напряжения, трещина попадет в капкан — в расслоение.

Соединение этих трещин равносильно округлению магистральной трещины. А это значит, что концентрация напряжений вблизи вершины трещины уменьшится. Величина напряжений около вершины трещины во много раз больше величины внешнего растягивающего напряжения. Вокруг вершины трещины напряжения концентрируются, и эта концентрация тем больше, чем больше отношение длины трещины к радиусу ее вершины, то есть чем острее трещина.

Концентрация напряжений является тем механизмом, который позволяет реализовать стремление трещины увеличивать свои размеры в соответствии с энергетическим критерием Гриффитса. Она как колеса тележки, стоящей на вершине горы. Стремление съехать вниз у тележки есть, но его можно осуществить только при наличии колес. Без колес тележка не поедет, а трещина не будет расти без концентрации напряжений у ее вершины.

Она как колеса тележки, стоящей на вершине горы. Стремление съехать вниз у тележки есть, но его можно осуществить только при наличии колес. Без колес тележка не поедет, а трещина не будет расти без концентрации напряжений у ее вершины.

Резкое затупление вершины приводит к снижению концентрации напряжений и выключению основного механизма продвижения трещины, а следовательно, к ее остановке. Чтобы продвинуть трещину дальше, нужно увеличить напряжение. При этом опять на пути магистральной трещины окажутся препятствия в виде поверхностей раздела, отбирающие у нее энергию на образование менее опасных продольных расслоений.

И вместо одной поперечной трещины, которая легко разрушила бы материал, образуется множество мелких продольных трещин, которые, конечно, не очень украшают материал, но позволяют ему достаточно долго сохранять работоспособность. Для придания вязкости композиту, состоящему из двух хрупких компонентов, нужна вполне определенная (оптимальная) величина прочности связи между матрицей и волокнами.

Если она будет больше оптимальной, трещина не обратит внимания на границу раздела и пройдет дальше, разрушив все волокна, матрицу и материал в целом. Если связь будет слишком слабая, расслоения могут оказаться очень большими и привести к сильному разупрочнению композита в целом.

А когда связь между компонентами оптимальна, композит из хрупких составляющих окажется вязким, поскольку для своего разрушения будет требовать больших расходов энергии. Так в композитах реализуется формула хрупкость + хрупкость = вязкость. Получается, что нужно сделать материал менее прочным (ослабить границы раздела), чтобы выиграть в вязкости, а тем самым — в надежности. Как говаривал один из героев Феликса Кривина:

…все ищут, где лучше, а когда все ищут, где лучше, становится хуже всего. Чтобы найти, где лучше, надо искать, где хуже.

Отбирать у трещин энергию в композитах можно и по-другому. Представьте себе хрупкую матрицу, армированную хрупкими короткими упрочняющими волокнами.

Отбирать у трещин энергию в композитах можно и по-другому. Представьте себе хрупкую матрицу, армированную хрупкими короткими упрочняющими волокнами.Например, керамику, упрочненную керамическими усами. Повышать вязкость такого материала можно, вытягивая волокна из матрицы. Затраты энергии на вытягивание при оптимальных прочности сцепления и длине волокон могут значительно превосходить работу разрушения каждого компонента в отдельности.

Способы повышения вязкости материалов

В хорошо сконструированном композите энергия должна расходоваться и на вытягивание волокон, и на расслоение. Здесь трещина продвигается перпендикулярно к волокнам. Вблизи ее вершины разрушаются границы раздела и появляются малые сдвиги волокон относительно матрицы, а в области самой трещины происходит интенсивное вытягивание волокон из матрицы, сопровождаемое потерями энергии на трение.

Такой композит будет вязким, даже если волокна и матрица хрупкие. Существуют и более простые способы повышения вязкости материалов, например, армирование хрупких матриц вязкими волокнами или создание слоистых систем, состоящих из чередующихся высокопрочных хрупких и менее прочных вязких прослоек.

Например, бериллий очень привлекает ученых и инженеров уникальным сочетанием низкой плотности (1800 кг/м3) и высокого модуля упругости (290 ГН/м2), но его использование в качестве конструкционного материала затруднено из-за очень большой хрупкости. А вот композит со структурой слоеного пирога, состоящий из чередующихся слоев бериллия и алюминия, обладает приемлемой вязкостью.

В отличие от чистого бериллия, разрушающегося сразу по всему сечению, в этом «пироге» слои разрушаются постепенно, друг после друга, рост трещины легко можно контролировать — при переходе из бериллиевого слоя в алюминиевый кончик трещины затупляется в результате пластической деформации алюминия, которая съедает большую часть ее энергии. Это неизбежно вызывает торможение или даже остановку трещины. Полимерная глина — вязкий материал. Аналогичным образом можно построить композиты: высокопрочная сталь — медь, керамика — мягкий металл, полимер — металл, твердая сталь — мягкая сталь и др.

Способ управления хрупкостью материала

Есть еще один способ управления хрупкостью материала. Различие между хрупким и вязким материалом состоит в том, что хрупкий материал боится, растягивающих напряжений, которые вызывают раскрытие трещин. А сжимающие напряжения для него не опасны, наоборот, они способствуют захлопыванию трещин, а значит, повышают вязкость.

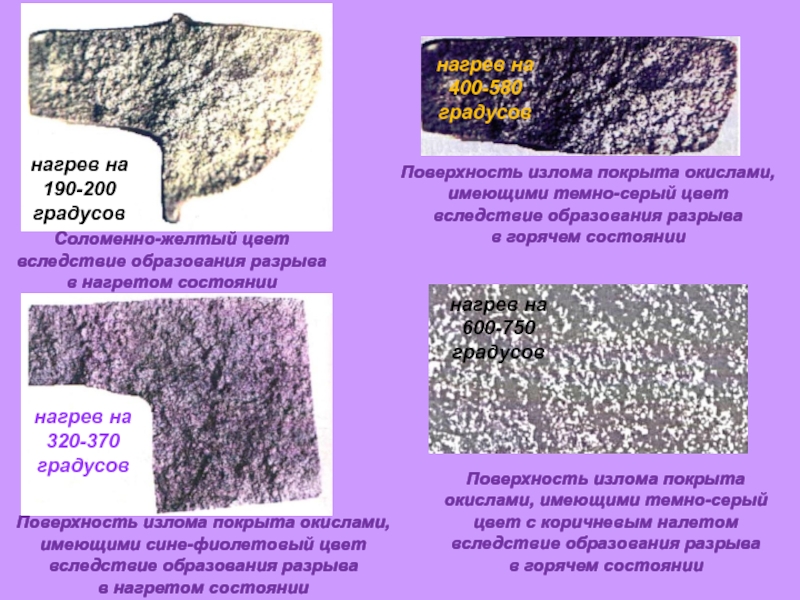

Для создания композита можно выбрать два компонента, один из которых хрупкий, а другой — вязкий, причем линейный коэффициент термического расширения хрупкого компонента должен быть меньше, чем вязкого, например, хрупкая керамика, упрочненная металлическими проволоками. Конечная стадия получения таких материалов, как правило, включает термообработку (спекание, обжиг, отжиг и др.), требующую нагрева до высоких температур.

При охлаждении металлические проволоки стремятся стать короче, чем керамика, так как их коэффициент термического расширения больше. При этом они сжимают керамическую матрицу, а сами находятся под действием растягивающих напряжений. Но поскольку волокна вязкие, эти напряжения большой опасности для них не представляют.

Но поскольку волокна вязкие, эти напряжения большой опасности для них не представляют.

Зато сжимающие напряжения в хрупкой матрице снижают опасность роста трещин, существенно затрудняя их раскрытие под действием внешних напряжений. Еще большего эффекта можно добиться, применяя предварительно напряженные композиты, например, железобетон. Железобетон — это бетон, армированный стальными прутья ми. Получают его, заливая арматуру бетоном.

А вот если вначале прутья растянуть, в таком состоянии залить бетоном и дать ему застыть, то после снятия растягивающей нагрузки прутья, стремясь уменьшить свою длину, будут сжимать бетон. Такой железобетон намного лучше работает на растяжение, чем обычный. Трещина, попадая в хрупкий бетон, тормозится сжимающими напряжениями, которые действуют в нем. Использование в композитах сочетания хрупких и вязких материалов, позволяет повышать не только прочность и жесткость конструкций, но и их вязкость.

Рейтинг: 1/5 — 1 голосов

Материали хрупкие — Энциклопедия по машиностроению XXL

Выбор величины коэффициента запаса прочности зависит от состояния материала (хрупкое или пластичное), характера приложения нагрузки (статическая, динамическая или повторно-переменная) и некоторых общих факторов, имеющих место в той или иной степени во всех случаях. К таким факторам относятся

[c.118]

К таким факторам относятся

[c.118]Следует подчеркнуть, что состояние материала (хрупкое или пластическое) определяется не только его свойствами, но и видом напряженного состояния, температурой и скоростью нагружения. Как показывают опыты, пластичные материалы при определенных условиях нагружения и температуре ведут себя, как хрупкие, в то же время хрупкие материалы в определенных напряженных состояниях могут вести себя, как пластичные. Так, например, при напряженных состояниях, близких к всестороннему равномерному растяжению, пластичные материалы разрушаются, как хрупкие. Такие напряженные состояния принято называть жесткими . Весьма мягкими являются напряженные состояния, близкие к всестороннему сжатию. В этих случаях хрупкие материалы могут вести себя, как пластичные. При всестороннем равномерном сжатии [c.189]

Известны два типа предельных состояний материала — хрупкое разрушение и текучесть.

[c.49]

[c.49]Материал хрупкий, для которого =0,5. Напряжения выражены в МПа. [c.138]

Если материал хрупкий, то без критерия Мора не обойтись. Эквивалентное напряжение определяется по формулам (5) или (6), а полученное эквивалентное напряжение сравнивается затем с пределом прочности при растяжении [c.88]

Материал хрупкий, и мы, следовательно, должны определять эквивалентное напряжение по Мору, по формуле (5) [c.88]

Статическая Ударная Повторно переменная Пластичный материал Хрупкий материал Пластичный материал Пластичный материал 2,4—2,6 3.0—9,0 2,8-5,0 5.0—15,0 [c.53]

Определение предельного или критического размера трещины, при достижении которого происходит быстрое развитие разрушения, а, следовательно, дальнейшая эксплуатация детали невозможна, основано на методах механики разрушения [1-4, 47-50]. Переход к быстрому разрушению может быть реализован в разных состояниях материала хрупко, вязко или смешанно вязко-хрупко. Промежуточное состояние материала при вязко-хрупком переходе, когда изменяются условия воздействия на материал, будем относить к вязкому разрушению с меняющейся работой пластической деформации в вершине распространяющейся трещины.

[c.102]

Промежуточное состояние материала при вязко-хрупком переходе, когда изменяются условия воздействия на материал, будем относить к вязкому разрушению с меняющейся работой пластической деформации в вершине распространяющейся трещины.

[c.102]

С) материал хрупкий, для которого [c.38]

В качестве второго примера можно привести днище бака, имеющего несколько присоединенных к нему трубопроводов (рис. 14, а). Бак находится иод действием внутреннего давления. Если материал хрупкий, то расчет ведется по допускаемым напряжениям. Определяются местные изгибные напряжения, возникающие вблизи контура днища и в зоне присоединения трубопроводов. Эти напряжения сопоставляются затем с предельными. Если нматериал пластичный, и надо определить только разрушающее давление, схема резко упрощается. Рассчитывается на разрыв перемычка между трубопроводами (рис. 14, б, в). Основанием этому служит эксперимент, показывающий, что при близком расположении трубопроводов разрыв происходит именно в этой зоне. Если отверстия расположены на большем расстоянии друг от друга, схема, очевидно, должна быть изменена.

[c.28]

Если отверстия расположены на большем расстоянии друг от друга, схема, очевидно, должна быть изменена.

[c.28]

Затруднения в применении классических теорий, связанные с возможностью двух состояний материала — хрупкого или пластичного. До сравнительно недавнего времени и критерии разрушения и критерии текучести назывались теориями прочности. Это объясняется тем, что первоначально они формулировались без указания на то, какое именно предельное состояние материала имеется в виду, и лишь позднее при проверке применимости этих критериев удалось установить, что некоторые из них верны для хрупкого состояния материала, работающего при определенных видах напряженных состояний, а другие дают результаты, хорошо согласующиеся с экспериментом лишь в случае пластического состояния материала. В настоящее время можно четко различать, какие из условий являются критериями прочности и какие условиями пластичности. Вместе с тем известно, что один и тот же материал в разных условиях может вести себя по-разному, в одних условиях как хрупкий, а в других — как пластичный. В основном на переход материала из одного состояния в другое влияют следующие факторы

[c.537]

В основном на переход материала из одного состояния в другое влияют следующие факторы

[c.537]

При испытании в условиях комнатной температуры с небольшой скоростью нагружения поведение материала (хрупкое или пластичное) зависит в основном от напряженного состояния. Зная лишь характер напряженного состояния, заранее мы не имеем ясности в том, как будет вести себя материал — как хрупкий или как пластичный, поэтому не ясно, какой из критериев применять — критерий ли прочности или критерий пластичности, В этом состоит значительное неудобство, возникающее при использовании классических теорий. [c.538]

В главе 1 показана весьма тесная связь между температурой и напряженным состоянием во времени, двумя факторами, имеющими решающую роль в механическом поведении пластмасс. Кривая напряжение—деформация — один из важных показателей механического поведения материала, ее следует рассматривать для пластмасс и с точки зрения зависимости прочности от температуры и действия нагрузок во времени. На рис. I приведены типичные диаграммы. Как у различных типов полимеров, так и у одного и того же полимера кривая а — е может иметь самые различные формы, в зависимости от условий, при которых определена эта кривая. По виду кривой сг 8 можно также определить, является ли материал хрупким или пластичным. На рис. 2 приведены кривые ст—е различных типов.

[c.23]

На рис. I приведены типичные диаграммы. Как у различных типов полимеров, так и у одного и того же полимера кривая а — е может иметь самые различные формы, в зависимости от условий, при которых определена эта кривая. По виду кривой сг 8 можно также определить, является ли материал хрупким или пластичным. На рис. 2 приведены кривые ст—е различных типов.

[c.23]

В основе испытаний на вязкость разрушения лежат положения линейной механики разрушения. Разработанные Д. Ж- Ирвиным положения позволяют оценить влияние трещин и подобных им дефектов на сопротивление материала хрупкому разрушению. Базой для развития линейной механики разрушения послужили работы Гриффитса, который показал, что хрупкое разрушение связано с наличием в материале трещин, вызывающих локальную концентрацию напряжений, и происходит в результате самопроизвольного движения этих трещин, поддерживаемого энергией, накопленной в материале вследствие упругой деформации. [c.93]

В связи со сказанным нельзя, например, при расчете элемента конструкции из углеродистой стали — материала, пластичного в определенных условиях (статическое нагружение, комнатная температура, линейное напряженное состояние), всегда применять третью или четвертую теории прочности, не считаясь с действительным режимом его работы, или при расчете детали из бетона — материала, хрупкого в указанных выше условиях, всегда пользоваться первой теорией прочности. [c.144]

[c.144]

Метод хрупких покрытий используют в основном для выявления мест наибольшей нагруженности деталей и определения направления действия главных напряжений. В качестве материала хрупкого покрытия обычно применяют канифоль с добавлением целлулоида в качестве пластификатора, а также различные эмали. Растворителем служит ацетон [c.268]

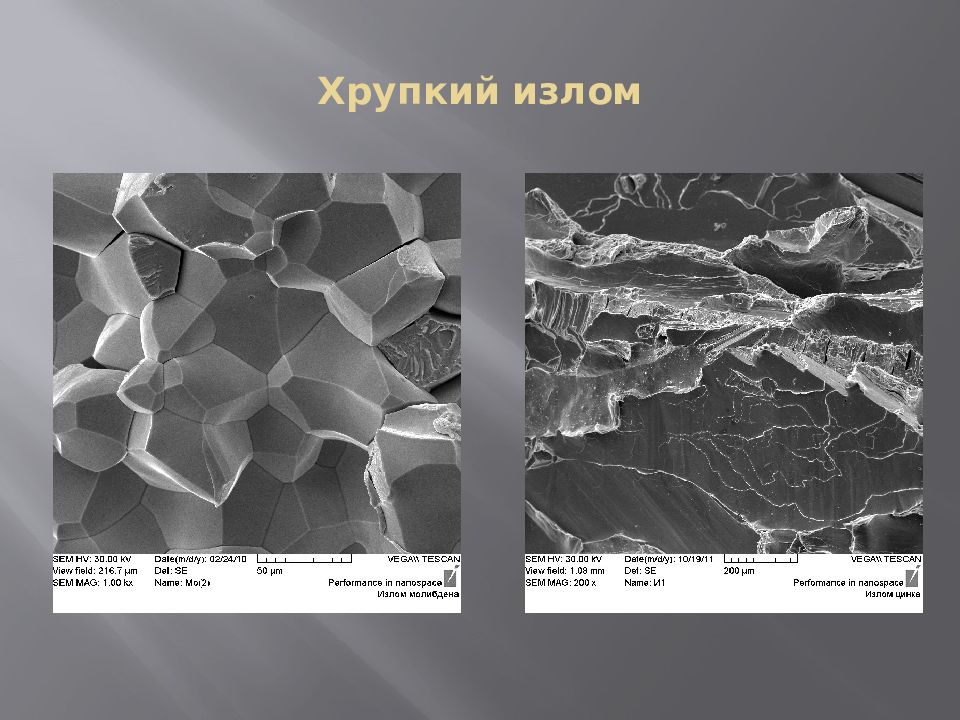

Хрупкое разрушение. Это разрушение без макроскопической деформации или с очень малой деформацией. Хрупкое разрушение наиболее опасно потому, что в большинстве случаев происходит при напряжениях ниже предела текучести материала. Хрупкое разрушение может также происходить при напряжениях выше исходного предела текучести, если в ходе нагружения протекает сильное деформационное упрочнение. [c.100]

Диаграммы напряжение — деформация дают представление не только о прочности материала, но и о работе разрушения, которая может быть оценена по площади под кривой. Работа разрушения, следовательно, характеризуется энергией, которую поглощает образец до разрушения, и должна быть связана каким-то образом с ударной прочностью материала. Хрупкие материалы

[c.152]

Хрупкие материалы

[c.152]

Свойство материала хрупко разрушаться с понижением температуры называется хладноломкостью. Помимо температуры, она зависит от влияния многих факторов. Хладноломкость проявляется при определенных условиях и является скорее не свойством, а состоянием материала. Основной характеристикой хладноломкости является критическая температура хрупкости. С помощью этой характеристики оценивают и сопротивление хрупкому разрушению материала. Критическая температ)фа хрупкости не является константой материала и определяется целым рядом факторов. [c.20]

В последние годы для оценки работоспособности квазихрупких материалов (материалов достаточно пластичных при нормальных условиях) используют концепцию о величине КРТ-критерия, теоретической основой которого является бц-модель [82]. В этом случае считают, что мерой оценки сопротивления материала хрупкому разрушению, т.

е. мерой его трещиностойкости, есть критическое максимальное раскрытие трещины бк (расстояние между берегами трещины) в тупиковой части в момент ее страгивания (см. рис. 37).

[c.149]

е. мерой его трещиностойкости, есть критическое максимальное раскрытие трещины бк (расстояние между берегами трещины) в тупиковой части в момент ее страгивания (см. рис. 37).

[c.149]При ударном растяжении цилиндрического образца с кольцевой трещиной или образца другой конфигурации, ослабленного трещиной, обычно определяют удельную работу, приходящуюся на единицу поверхности излома указанного образца, т. е. определяют ударную вязкость образца с трещиной при растяжении. Эту характеристику сопротивления материала хрупкому разрушению обозначим через Она выражается через энергию разрушения образца формулой [c.173]

Сопротивление материала хрупкому разрушению (распространению трещины) во многом зависит от того, в каком конструктивном элементе он используется. Так, в элементах малых сечений, где имеет место насыщенность полосами скольжений и, таким образом, повышенная разгрузка в окрестности контура трещины, величина трещиностойкости значительно больше, чем в крупногабаритных элементах из того же материала. Малое сопротивление материала распространению трещины особенно часто наблюдается тогда, когда он находится в условиях состояния плоской деформации. Характеристику трещиностойкости материала в этом случае обозначают а для других случаев (тонких пластин или стержней) — просто с указанием сечения материала.

[c.226]

Малое сопротивление материала распространению трещины особенно часто наблюдается тогда, когда он находится в условиях состояния плоской деформации. Характеристику трещиностойкости материала в этом случае обозначают а для других случаев (тонких пластин или стержней) — просто с указанием сечения материала.

[c.226]

Установлено, что это разрушающее напряжение уменьшается с увеличением размеров и опасности дефекта, а также с уменьшением вязкости материала. Хрупкое разрушение стали является особым случаем в связи с тем, что с уменьшением температуры резко уменьшается вязкость разрушения. Сопротивления такому разрушению можно повысить за счет устранения концентраторов напряжений, расположения сварных швов на определенном расстоянии от мест концентрации напряжений, а также за счет получения бездефектных сварных швов. Тем не менее основным способом предотвращения хрупкого разрушения является выбор соответствующих материалов для конструкции. Материал следует выбирать с таким расчетом, чтобы его ударная вязкость, определяемая на образцах с надрезом, могла гарантировать целостность конструкции при допускаемых напряжениях с учетом наличия дефекта максимального размера. Однако в этом случае не может быть однозначного ответа, так как невозможно точно определить максимально возможный размер дефекта. Поэтому для стационарных конструкций существуют различные стандарты, в которых установлены (для различных классов сосудов) соотношения между вероятностью разрушения и стоимостью определения и уменьшения вероятности наличия дефектов, превышающих допустимые размеры.

[c.8]

Однако в этом случае не может быть однозначного ответа, так как невозможно точно определить максимально возможный размер дефекта. Поэтому для стационарных конструкций существуют различные стандарты, в которых установлены (для различных классов сосудов) соотношения между вероятностью разрушения и стоимостью определения и уменьшения вероятности наличия дефектов, превышающих допустимые размеры.

[c.8]

Материал хрупкий (5 винтовой поверхности, наклоненной к оси под углом 45°. [c.149]

Гидродинамическая аналогия приводит к заключению, что в выступающих углах поперечного сечения скручиваемых стержней касательные напряжения обращаются в нуль, а во входящих углах оно становится теоретически бесконечно больщим, т. е. даже малый крутящий момент может вызвать там явление текучести металла или появление трещины, если материал хрупкий. [c.90]

Предельные напряжения, при дсстижении которых появляются пластические деформации (если материал пластичный) или признаки хрупкого разрушения (если материал хрупкий). Эти напряжения определяются при механических испытаниях материалов и зависят от его свойств и вида деформации (растяжение, сжатие и т.д.).

[c.9]

Эти напряжения определяются при механических испытаниях материалов и зависят от его свойств и вида деформации (растяжение, сжатие и т.д.).

[c.9]

К испытанию на сжатие прибегают реже, чем к испытанию на растяжение, так как оно не позволяет снять все механические характеристики материала, например ов, поскольку при сжатии пластичных материалов образец превращается в диск. Испытанию на сжатие в основном подвергаются хрупкие материалы, которые лучше сопротивляются этой деформации. Этот вид испытаний производится на специальных прессах или на универсальных статических машинах. Если испытывается металл, то изготовляются цилиндрические образцы, размер которых выбирают из соотношения 3d > / > d. Такая длина выбирается из сообралсений большей устойчивости, так как длинный образец помимо сжатия может испытывать деформацию продольного изгиба, о котором пойдет речь во второй части курса. Образцы из строительных материалов изготовляются в форме куба с размерами 100 X ЮО X ЮО или 150 X X 150 X 150 мм. При испытании на сжатие цилиндрический образец принимает первоначально бочкообразную форму. Если он изготовлен из пластичного материала, то дальнейшее нагружение приводит к расплющиванию образца, если материал хрупкий, то образец внезапно растрескивается.

[c.58]

При испытании на сжатие цилиндрический образец принимает первоначально бочкообразную форму. Если он изготовлен из пластичного материала, то дальнейшее нагружение приводит к расплющиванию образца, если материал хрупкий, то образец внезапно растрескивается.

[c.58]

Вид разрушения тоже зависит от таких характеристик материала, как хрупкость и вязкость (разрушение с заметными пластическими деформациями). Если М—N. материал хрупкий, то разру- [c.304]

Необходимо учитывать двухстадийность процесса хрупкого разрушения вязкое, начальное развитие трещины, пока в ее устье напряжение не достигнет необходимого уровня хрупкое, окончательное разрушение. Первая стадия рассматривается как стабильное развитие трещины (длина стабильной трещины Сет характеризует сопротивление материала хрупкому разрушению), вторая — как нестабильное. [c.27]

Хладостойкость машиностроительных материалов существенно зависит от их термической обработки. При этом экономически оправданным является использование улучшающей обработки на металлургических комбинатах. Повышение показателей прочности при высокой сопротивляемости материала хрупкому разрушению открывает широкие возможности для облегчения веса конструкций. Это приобретает важное значение для отдаленных районов страны с плохо развитыми транспортньши сетями. При этом возникает задача —не испортить неудачным конструктивным либо технологическим решением положительный эффект, полученный в результате упрочняющей обработки материала. Обработка основного мате-

[c.43]

При этом экономически оправданным является использование улучшающей обработки на металлургических комбинатах. Повышение показателей прочности при высокой сопротивляемости материала хрупкому разрушению открывает широкие возможности для облегчения веса конструкций. Это приобретает важное значение для отдаленных районов страны с плохо развитыми транспортньши сетями. При этом возникает задача —не испортить неудачным конструктивным либо технологическим решением положительный эффект, полученный в результате упрочняющей обработки материала. Обработка основного мате-

[c.43]

Эффект электроимпульсного разрушения материалов при одинаковых затратах энергии зависит от характера энерговыделения в канале разряда. Об эффективности разрушения можно судить по таким его параметрам, как максимальная длина трещин, суммарная длина и поверхность трещин, размер зоны трещинообразования и др. Наиболее общим случаем зависимости указанных параметров от скорости выделения энергии при неизменной ее величине является кривая с оптимумом. В зависимости от характера материала (хрупкие, пластичные) оптимум значительно сдвигается в область малых или больших значений мощности так, что при разрушении определенно пластичного органического стекла решающим является факт роста показателей эффекта с уменьшением мощности в разряде и соответствующем увеличении длительности выделения энергии, а для силикатного стекла, наоборот, оптимальной для разрушения является высокая скорость энерговыдлеления (рис. 1.29). Эффект разгрузки канала разряда (истечение энергии канала через устья канала пробоя и вышедшие на поверхность трещины) приводит к сокращению времени эффективного нагружения, а потому величина разрядного промежутка и глубина внедрения разряда оказывают заметное корректирующее влияние на характер зависимости эффекта разрушения от мощности разряда. При больших промежутках для горных пород действует зависимость, свойственная пластичным материалам, при малых промежутках — свойственная хрупким материалам.

[c.67]

В зависимости от характера материала (хрупкие, пластичные) оптимум значительно сдвигается в область малых или больших значений мощности так, что при разрушении определенно пластичного органического стекла решающим является факт роста показателей эффекта с уменьшением мощности в разряде и соответствующем увеличении длительности выделения энергии, а для силикатного стекла, наоборот, оптимальной для разрушения является высокая скорость энерговыдлеления (рис. 1.29). Эффект разгрузки канала разряда (истечение энергии канала через устья канала пробоя и вышедшие на поверхность трещины) приводит к сокращению времени эффективного нагружения, а потому величина разрядного промежутка и глубина внедрения разряда оказывают заметное корректирующее влияние на характер зависимости эффекта разрушения от мощности разряда. При больших промежутках для горных пород действует зависимость, свойственная пластичным материалам, при малых промежутках — свойственная хрупким материалам.

[c.67]

Неоднородные микронапряжения (возникающие в результате мартенситного механизма 7— а превращения) как и другие концентраторы напряжений, оказывают существенное влияние на сопрютивление материала хрупкому «разрушению. [c.121]

[c.121]

Другое конструктивное решение основано на использовании резины, нестойкой к действию химических агентов, покрытой пленкой полимерного материала с высокой химической стойкостью. Этот материал должен обладать соответствующей адгезией к резине, достаточной эластичностью и усталостной прочностью (пленочное покрытие из материала хрупкого или имеющего слишком низкую усталостную прочность растрескалось бы, обнажая резину). По данным фирмы Дюпон этим требованиям полностью удовлетворяет политетрафторэтилен (тефлон). В насосе, схематически изображенном на фиг. XVII. 18, из политетрафторэтилена изготовлены все детали, соприкасающиеся с жидкостью, за исключением диафрагмы / и тарелки 2, которые были изготовлены из химически нестойкой резины и покрыты политетрафторэтиленом. Число ходов штока диафрагмы в минуту равно 350, стрела прогиба диафрагмы равна 2 мм. Насос запроектирован для работы при температуре от —45 до +150° С, но теплостойкость политетрафторэтилена позволяет значительно расширить этот интервал. [c.364]

[c.364]

Имея в своем распоряжении несколько теорий для оценки прочности деталей из хрупких и пластичных материалов, инженер, исходя из реальных свойств материала, в каждом отдельном случае должен установить, какая из теорий прочности здесь более пригодна. Решение этого вопроса затрудняется тем, что при сложном напряженном состоянии деление материалов на хрупкие и пластичные в значительной мере условно. Материал, обладающий пластическими свойствами при простом растяжении или сжатии, в случае сложного напряженного состояния мол ет себя вести как хрупкий и разрушаться без значительных остаточных деформаций. Наоборот, материал, хрупкий при линейном напряженном состоянии, при других напряженных состояниях может оказаться пластичным. Таким образом, пластичность и хрупкость материала зависит от условий, в которых он работает в сооружении. Поэтому правильнее говорить не о хрупком и пластичном материале, а о хрупком и пластичном состоянпп материала. [c.143]

Аморфные полимеры характеризуются ближним зшорядочением в расположении звеньев или сегментов макромоле1сул, быстро исчезающим по мере их удаления друг от друга. Например, это разные укладки цепных макромолекул, расположенных последовательно, в пачки. Пачки являются структурными элементами и способны перемещаться относительно друг друга. Некоторые аморфные полимеры могут быть построены из глобул глобулярная структура). Глобулярная структура полимеров определяет невысокие механические свойства полимерного материала (хрупкое разрушение по границам глобул).

[c.60]

Например, это разные укладки цепных макромолекул, расположенных последовательно, в пачки. Пачки являются структурными элементами и способны перемещаться относительно друг друга. Некоторые аморфные полимеры могут быть построены из глобул глобулярная структура). Глобулярная структура полимеров определяет невысокие механические свойства полимерного материала (хрупкое разрушение по границам глобул).

[c.60]

Металлический корпус и металлические днища РДТТ целесообразно рассчитывать по разрушающим (предельн ым) нагрузкам, дополняя в некоторых случаях этот расчет проверкой по допускаемым перемещениям и допускаемым напряжениям. Так, для днищ с несимметрично расположенными соплами дополнительной проверкой по перемещениям будет определение угла поворота оси сопла, вызванное деформацией всего днища. Значения этого угла не должны превышать задаваемого при проектировании. Корпус двигателя из стеклопластика рассчитывают по разрушающим нагрузкам и дополняют расчетом по допускаемым напряжениям, так как стеклопластик—материал хрупкий, и поэтому необходимо проверять, не превышают ли допускаемых значений местные напряжения, вызванные концентрацией напряжений в местах стыков и в местах соединения стеклопластика с металлом. [c.371]

[c.371]

Том заканчивается главой, написанной П. Куном, в которой он рассматривает опыт эксплуатации летательных аппаратов и делает вывод о том, что необходимо учитывать влияние на прочность трещ ин, возникающ их в процессе эксплуатации. В главе описан метод, который позволяет определить сопротивление материала хрупкому разрушению при наличии в нем треш ин и рассчитать простую деталь на хрупкую прочность. Автор указывает пути развития этого метода. [c.10]

Что самое хрупкое в мире? / Бери и делай

На первый взгляд кажется, что хрупким в прямом и переносном смысле может быть все то, что так легко разбить или уничтожить. Хотя при этом вещи с подобным свойством часто проявляют невероятную силу и прочность. Как же так?

«Бери и Делай» поможет разобраться, в чем кроется подвох и какие вещи можно назвать самыми хрупкими на Земле.

Что такое хрупкость

Хрупкими мы называем вещи, которые легко испортить, сломать или разбить. Обычно это что-то изящное, тонкое, ломкое или сделанное из очень мягкого или хрупкого материала. Например, снежинку, крыло бабочки или мыльный пузырь часто называют хрупкими.

Обычно это что-то изящное, тонкое, ломкое или сделанное из очень мягкого или хрупкого материала. Например, снежинку, крыло бабочки или мыльный пузырь часто называют хрупкими.

С другой стороны, хрупкость — это физическое свойство: под действием нагрузки твердый материал разрушается, но после снятия нагрузки видимых деформаций не образуется. Говоря более простыми словами, если предмет раскололся пополам, то после этого его половины при наложении друг на друга идеально совпадут, образовав целое. Противоположностью хрупкости в этом смысле является пластичность.

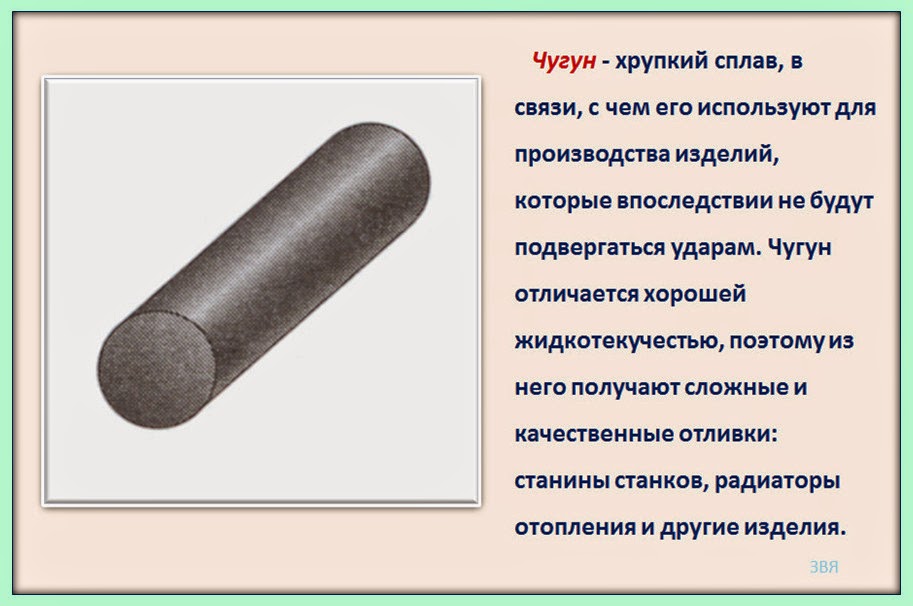

Один из самых известных хрупких материалов это стекло. Но кирпич тоже считается хрупким. Несмотря на это, он хорошо выдерживает сжатие, а также обладает другими важными особенностями: огнеупорен, не требует дополнительной обработки, чтобы противостоять влаге, поглощает шум и не проводит тепло. Поэтому люди строят из него прочные и долговечные дома.

Помимо стекла и кирпича одним из хрупких материалов является также высокоуглеродистая инструментальная сталь.

Какой материал самый хрупкий

Сложно сказать, какой материал является наиболее хрупким, так как на проявление свойства хрупкости большое влияние оказывают две вещи:

Пример: Малоуглеродистая сталь является пластичным материалом, но под воздействием резкой ударной нагрузки проявляет свойство хрупкости.

При этом термообработка (закалка) может повысить прочность материала, одновременно снизив его пластические свойства.

Что можно назвать самым хрупким в мире

Но хрупким что-то может быть и в переносном значении. К примеру, это может быть человеческое эго: все что угодно способно нанести значительный ущерб самосознанию человека, его системе ценностей и самоопределению.

Другой пример: чтобы завоевать чье-то доверие или прийти к ощущению счастья, требуется много времени и усилий, но в любой миг этого можно лишиться, поэтому такие вещи тоже считаются достаточно хрупкими. Для одних хрупким может быть мир в отношениях, для других — ощущение радости или любви.

В переносном значении, пожалуй, самым хрупким на Земле можно назвать жизнь, потому что она способна неожиданно прерваться в любой момент.

4 Механические свойства материалов — СтудИзба

Механические свойства материалов

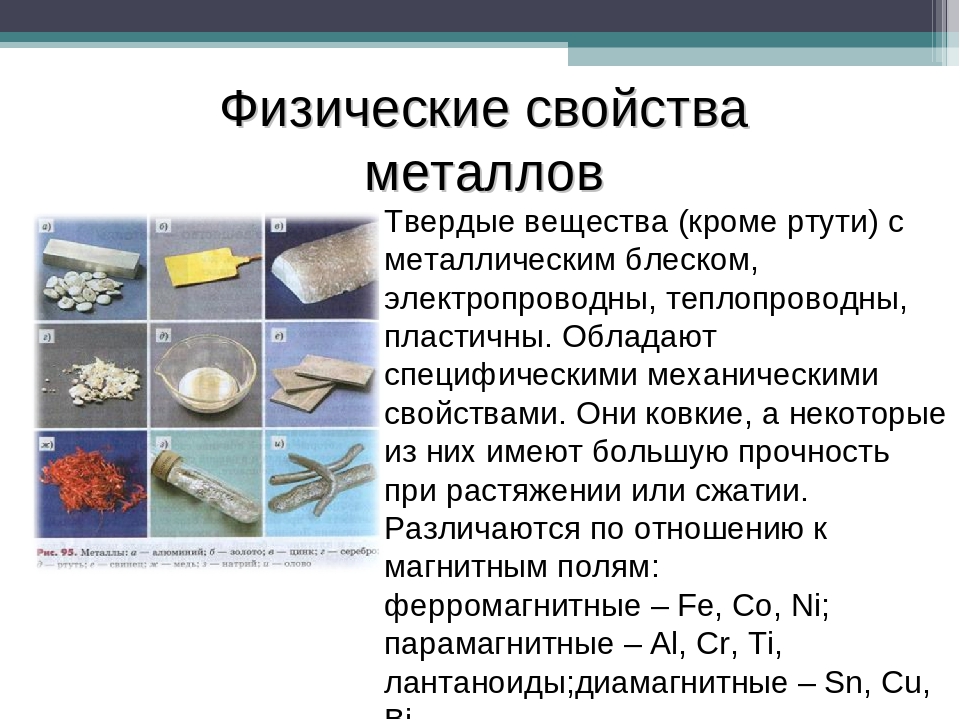

Из всех свойств, которыми обладают твердые тела, наиболее характерными являются механические свойства — прочность, твердость, пластичность, износостойкость и др. Именно благодаря этим свойствам твердые тела получили столь широкое практическое применение в качестве конструкционных, строительных, электротехнических, магнитных и других материалов, без которых немыслимо развитие материального производства. Рассмотрим некоторые из этих свойств.

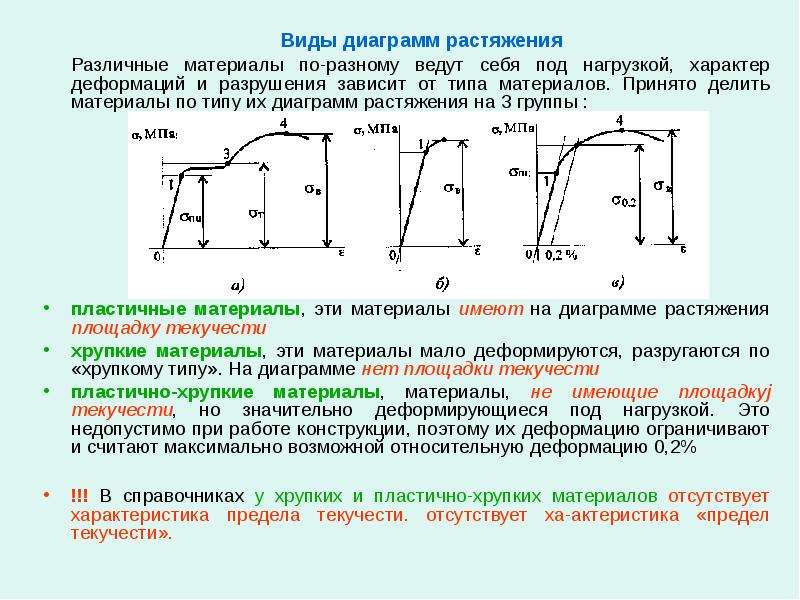

Диаграмма растяженияПри действии на тело внешней растягивающей силы оно растягивается, и этот процесс отражается на диаграмме растяжения.

Различают относительное и абсолютное удлинение:

1. Относительное

Относительное

2. Абсолютное

Рекомендуемые файлы

При этом материал испытывает механическое напряжение

Связь абсолютного удлинения и механического

удлинения отражается в законе Гука или

где k – коэффициент податливости, — коэффициент упругости (модуль Юнга)

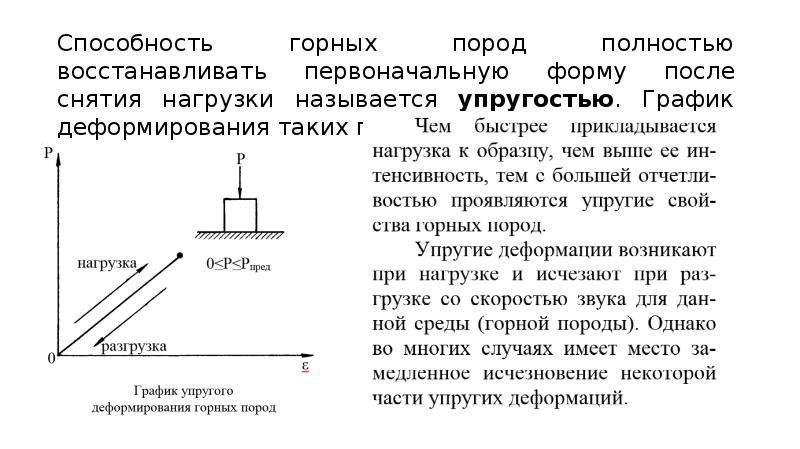

Зона ОА носит название зоны упругости (). Здесь материал подчиняется закону Гука. На рисунке этот участок для большей наглядности показан с отступлением от масштаба. Удлинения на участке ОА очень малы, и прямая ОА, будучи вычерченной в масштабе, совпадала с осью ординат. Величина силы, для которой остается справедливым закон Гука, зависит от размеров образца и физических свойств материала. Для высококачественных сталей эта величина имеет большее значение. Для таких металлов, как медь, алюминий, свинец, она оказывается в несколько раз меньшей.

Для высококачественных сталей эта величина имеет большее значение. Для таких металлов, как медь, алюминий, свинец, она оказывается в несколько раз меньшей.

Зона АВ называется зоной общей текучести, а участок АВ диаграммы — площадкой текучести. Здесь происходит существенное изменение длины образца без заметного увеличения нагрузки. Наличие площадки текучести для металлов не является характерным. В большинстве случаев при испытании на растяжение и сжатие площадка АВ не обнаруживается.

Зона ВС называется зоной упрочнения. Здесь удлинение образца сопровождается возрастанием нагрузки, но неизмеримо более медленным (в сотни раз), чем на упругом участке. В стадии упрочнения на образце намечается место будущего разрыва и начинает образовываться так называемая шейка — местное сужение образца.

По мере растяжения образца утонение шейки прогрессирует. Когда относительное уменьшение площади сечения сравняется с относительным возрастанием напряжения, сила достигнет максимума. В дальнейшем удлинение образца происходит с уменьшением силы, хотя среднее напряжение в поперечном сечении шейки и возрастает. Удлинение образца носит в этом случае местный характер, и поэтому участок кривой CD называется зоной местной текучести. Точка D соответствует разрушению образца. У многих материалов разрушение происходит без заметного образования шейки.

В дальнейшем удлинение образца происходит с уменьшением силы, хотя среднее напряжение в поперечном сечении шейки и возрастает. Удлинение образца носит в этом случае местный характер, и поэтому участок кривой CD называется зоной местной текучести. Точка D соответствует разрушению образца. У многих материалов разрушение происходит без заметного образования шейки.

Если испытуемый образец, не доводя до разрушения, разгрузить, то в процессе разгрузки зависимость между силой и удлинением изобразится прямой KL. Опыт показывает, что эта прямая параллельна прямой ОА. При разгрузке удлинение полностью не исчезает. Оно уменьшается на величину упругой части удлинения (отрезок LM). Отрезок OL представляет собой остаточное удлинение. Его называют также пластическим удлинением, а соответствующую ему деформацию — пластической деформацией. При повторном нагружении образца диаграмма растяжения принимает вид прямой LK и далее — кривой KCD, как будто промежуточной разгрузки и не было.

Чтобы дать количественную оценку описанным выше свойствам материала, перестроим диаграмму растяжения в координатах σ и ε. Эта диаграмма имеет тот же вид, что и диаграмма растяжения, но будет характеризовать уже не свойства образца, а свойства материала. Отметим на диаграмме характерные точки и дадим определение соответствующих им числовых величин. Наибольшее напряжение, до которого материал следует закону Гука, называется пределом пропорциональности σп. Величина предела пропорциональности зависит от той степени точности, с которой начальный участок диаграммы можно рассматривать как прямую.

Эта диаграмма имеет тот же вид, что и диаграмма растяжения, но будет характеризовать уже не свойства образца, а свойства материала. Отметим на диаграмме характерные точки и дадим определение соответствующих им числовых величин. Наибольшее напряжение, до которого материал следует закону Гука, называется пределом пропорциональности σп. Величина предела пропорциональности зависит от той степени точности, с которой начальный участок диаграммы можно рассматривать как прямую.

Упругие свойства материала сохраняются до напряжения, называемого пределом упругости. Под пределом упругости σу понимается такое наибольшее напряжение, до которого материал не получает остаточных деформаций. Для того чтобы найти предел упругости, необходимо после каждой дополнительной нагрузки образец разгружать и следить, не образовалась ли остаточная деформация. Так как пластические деформации в отдельных кристаллах появляются уже в самой ранней стадии нагружения, ясно, что величина предела упругости, как и предела пропорциональности, зависит от требований точности, которые накладываются на производимые замеры.

Следующей характеристикой является предел текучести. Под пределом текучести понимается то напряжение, при котором происходит рост деформации без заметного увеличения нагрузки. Предел текучести легко поддается определению и является одной из основных механических характеристик материала.

Отношение максимальной силы, которую способен выдержать образец, к его начальной площади поперечного сечения носит название предела прочности, или временного сопротивления, и обозначается через σвр.

Пластичность и хрупкость. ТвердостьСпособность материала получать большие остаточные деформации, не разрушаясь, носит название пластичности. Свойство пластичности имеет решающее значение для таких технологических операций, как штамповка, вытяжка, волочение, гибка и др. Мерой пластичности является удлинение δ при разрыве. Чем больше δ, тем более пластичным считается материал. К числу весьма пластичных материалов относятся отожженная медь, алюминий, латунь, малоуглеродистая сталь и др. Менее пластичными являются дюраль и бронза. К числу слабо пластичных материалов относятся многие легированные стали.

Менее пластичными являются дюраль и бронза. К числу слабо пластичных материалов относятся многие легированные стали.

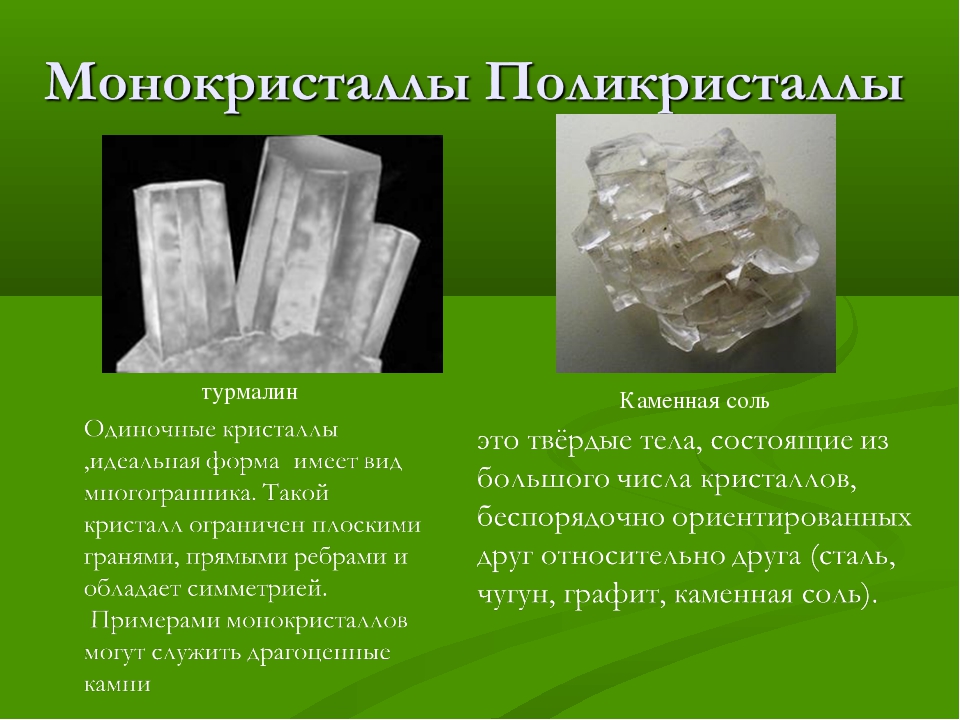

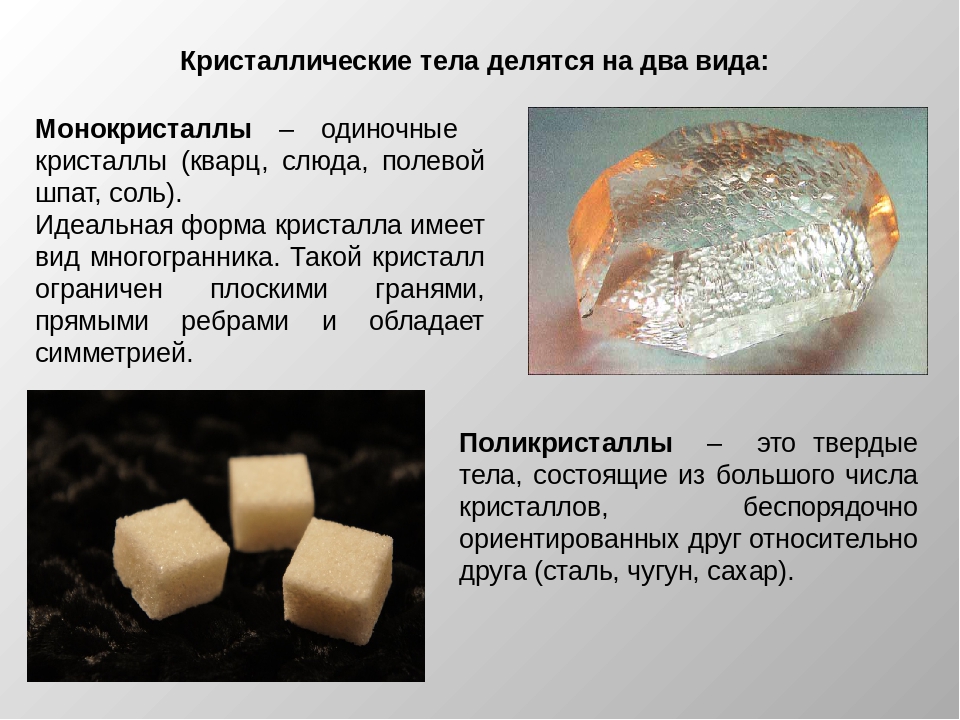

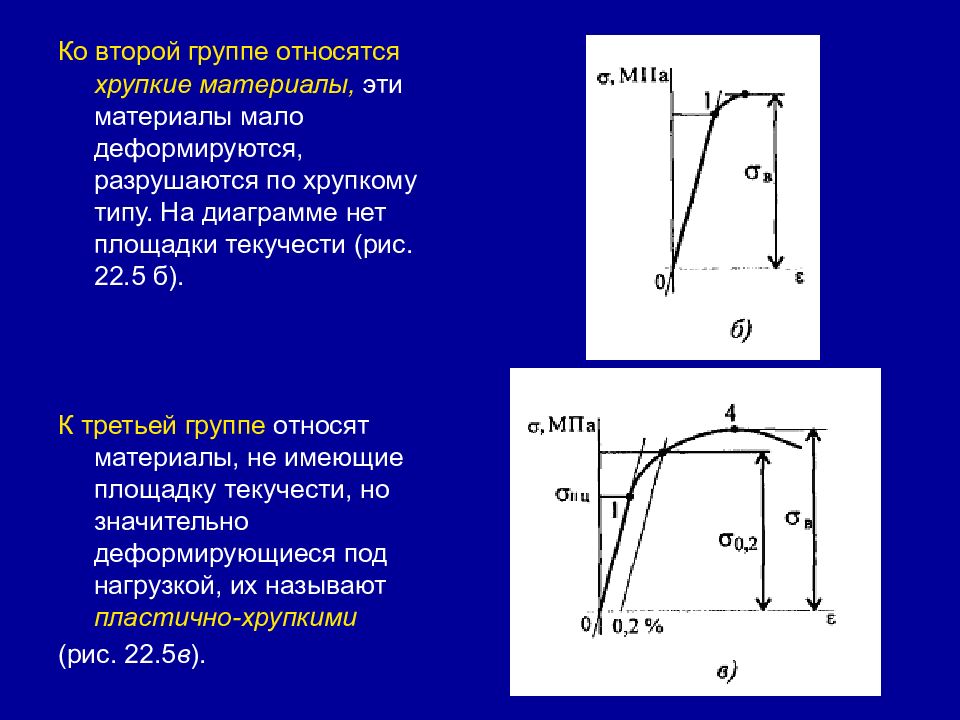

Противоположным свойству пластичности является свойство хрупкости, т. е. способность материала разрушаться без образования заметных остаточных деформаций. Материалы, обладающие этим свойством, называются хрупкими. Для таких материалов величина удлинения при разрыве не превышает 2—5%, а в ряде случаев измеряется долями процента. К хрупким материалам относятся чугун, высокоуглеродистая инструментальная сталь, стекло, кирпич, камни и др. Диаграмма растяжения хрупких материалов не имеет площадки текучести и зоны упрочнения.

Кривые растяжения материалов: а-хрупкого, б-пластичного

По-разному ведут себя пластичные и хрупкие материалы и при испытании на сжатие. Испытание на сжатие производится на коротких цилиндрических образцах, располагаемых между параллельными плитами. Диаграмма сжатия образца имеет вид кривой, показанной на рисунке.

Диаграмма сжатия образца имеет вид кривой, показанной на рисунке.

Здесь, как и для растяжения, обнаруживается площадка текучести с последующим переходом к зоне упрочнения. В дальнейшем, однако, нагрузка не падает, как при растяжении, а резко возрастает. Происходит это в результате того, что площадь поперечного сечения сжатого образца увеличивается; сам образец вследствие трения на торцах принимает бочкообразную форму. Довести образец пластического материала до разрушения практически не удается. Испытуемый цилиндр сжимается в тонкий диск и дальнейшее испытание ограничивается возможностями машины. Поэтому предел прочности при сжатии для такого рода материалов найден быть не может.

Иначе ведут себя при испытании на сжатие хрупкие материалы. Диаграмма сжатия этих материалов сохраняет качественные особенности диаграммы растяжения. Предел прочности хрупкого материала при сжатии определяется так же, как и при растяжении. Разрушение образца происходит с образованием трещин по наклонным или продольным плоскостям.

Сопоставление предела прочности хрупких материалов при растяжении с пределом прочности при сжатии показывает, что эти материалы обладают, как правило, более высокими прочностными показателями при сжатии, нежели при растяжении. Существуют материалы, способные воспринимать при растяжении большие нагрузки, чем при сжатии. Это обычно материалы, имеющие волокнистую структуру, — дерево и некоторые типы пластмасс. Этим свойством обладают и некоторые металлы, например магний.

Способы измерения твёрдостиПод твердостью понимается способность материала противодействовать механическому проникновению в него посторонних тел. Такое определение твердости повторяет, по существу, определение свойств прочности. В материале при вдавливании в него острого предмета возникают местные пластические деформации, сопровождающиеся при дальнейшем увеличении сил местным разрушением. Поэтому показатель твердости связан с показателями прочности и пластичности и зависит от конкретных условий ведения испытания.

Наиболее широкое распространение получили пробы по Бринелю и по Роквеллу. В первом случае в поверхность исследуемой детали вдавливается стальной шарик диаметром 10 мм, во втором — алмазный острый наконечник. По обмеру полученного отпечатка судят о твердости материала. Испытательная лаборатория обычно располагает составленной путем экспериментов переводной таблицей, при помощи которой можно приближенно по показателю твердости определить предел прочности материала. Таким образом, в результате пробы на твердость удается определить прочностные показатели материала, не разрушая детали.

Для сплава меди, никеля, алюминия F = 1000 кгс

Для мягких сплавов F = 250 кгс

[HB] = 1Па

Для стали ~ 0,4 HB

Для бронзы, латуни ~ 0,25 HB

Влияние энергии химических связей на свойства материаловСвойства материалов определяются химическим составом и внутренним строением. При одном и том же химическом составе свойства материалов могут существенно отличаться в зависимости от условий их получения и эксплуатации.

При одном и том же химическом составе свойства материалов могут существенно отличаться в зависимости от условий их получения и эксплуатации.

Так как любой материал представляет собой продукт взаимодействия огромного количества атомов одного или нескольких химических элементов, то его свойства прежде всего зависят от типа и энергии химической связи составляющих атомов. При любом характере химического сродства частицы тела стремятся расположиться в таком порядке и на таких расстояниях, которые обусловливают относительный минимум энергии всей системы, иными словами, ее наиболее устойчивое в данных условиях состояние. Эти равновесные расстояния между частицами обозначим R0.

При очень больших взаимных расстояниях атомы практически не взаимодействуют друг с другом, так что энергию их можно считать постоянной и равной нулю. При уменьшении расстояния между атомами проявляются силы притяжения и потенциальная энергия понижается. При некотором равновесном расстоянии R=Ro энергия W принимает минимальное значение, а результирующая сила взаимодействия F = dW/dR становится равной нулю. При дальнейшем сближении частиц возникнут силы отталкивания, так как внешние слои атомов, заряженные отрицательно, придут в тесное соприкосновение.

При дальнейшем сближении частиц возникнут силы отталкивания, так как внешние слои атомов, заряженные отрицательно, придут в тесное соприкосновение.

Общая зависимость изменения энергии W и сил взаимодействия F пары частиц в молекулах выражается кривой взаимодействия, приведенной на рисунке.

В условиях равновесия частицы располагаются в минимумах потенциальной кривой — в «потенциальных ямах». Величина Wmin характеризует энергию связи частиц, т. е. ту энергию, которую нужно затратить, чтобы разобщить структурные элементы тела. Максимум величины F представляет собой теоретическое усилие, которое может выдержать тело при упругом растяжении. Величина ΔW — энергия перехода частиц из одного относительно устойчивого состояния в другое.

Знание кривых взаимодействия позволяет судить о ряде общих свойств тел и особенностях их поведения. Чем ниже расположена точка Wmin, тем выше энергия связи частиц тела, выше его температура плавления, больше модуль упругости, меньше температурный коэффициент линейного расширения и т. д. Хотя точный вид кривой взаимодействия зависит от конкретных свойств взаимодействующих частиц и от направления, в котором она исследуется, однако в общих чертах ее вид определяется типом и энергией химической связи. При воздействии на тело силовых полей частицы тела смещаются из равновесных положений. При этом могут наблюдаться три случая.

д. Хотя точный вид кривой взаимодействия зависит от конкретных свойств взаимодействующих частиц и от направления, в котором она исследуется, однако в общих чертах ее вид определяется типом и энергией химической связи. При воздействии на тело силовых полей частицы тела смещаются из равновесных положений. При этом могут наблюдаться три случая.

1. Ни одна частица не перемещается через вершины потенциальных кривых (не переходит через потенциальные барьеры). Тогда мы имеем дело с упругими безгистерезисными явлениями, при которых состояние системы при данном значении поля одинаково как в процессе его приложения (при возрастании напряженности поля), так и в процессе уменьшения напряженности поля.

2. Некоторые слабо связанные или все частицы силовое поле перебрасывает через потенциальные барьеры из одного относительно устойчивого состояния в другое, но после снятия внешнего воздействия под влиянием внутренних напряжений или теплового движения устанавливается статистически первоначальное состояние. Это бывает тогда, когда осуществляются переходы через потенциальные барьеры, сравниваемые по порядку со средней тепловой энергией частиц. В этом случае происходят упруго-гистерезисные процессы. Такие процессы характеризуют замкнутыми кривыми, называемыми циклами гистерезиса.

Это бывает тогда, когда осуществляются переходы через потенциальные барьеры, сравниваемые по порядку со средней тепловой энергией частиц. В этом случае происходят упруго-гистерезисные процессы. Такие процессы характеризуют замкнутыми кривыми, называемыми циклами гистерезиса.

3. Если поле перемещает частицы через достаточно высокие потенциальные барьеры, то при снятии внешнего воздействия проявляется остаточный эффект. Он наблюдается при пластической деформации металлов, получении постоянных магнитов, электретов и т. д.

Если во втором или третьем случае, т. е. при переходе через потенциальные барьеры, процесс идет последовательно, то после перехода возникают «пробойные явления» — электрический ток, течение материала и т. п.

Теоретическая и реальная прочности кристаллов на сдвигРассмотрим кристалл

Тогда общая сила (где N – количество пар электронов и ионов)

a – период кристаллической решётки

Тогда

Отсюда — прочность кристалла в зависимости от периода

кристаллической решётки

Основным механизмом пластического течения кристаллов является сдвигообразование. Долгое время считалось, что такое сдвигообразование происходит путем жесткого смещения одной части кристалла относительно другой одновременно по всей плоскости скольжения SS.

Долгое время считалось, что такое сдвигообразование происходит путем жесткого смещения одной части кристалла относительно другой одновременно по всей плоскости скольжения SS.

В неискаженной решетке атомы двух соседних параллельных плоскостей занимают положения равновесия, отвечающие минимуму потенциальной энергии (рис. а). Силы взаимодействия между ними равны нулю. При постепенном смещении одной атомной плоскости относительно другой возникают касательные напряжения, препятствующие сдвигу и стремящиеся восстановить нарушенное равновесие (рис. б). Критическое скалывающее напряжение должно составлять десятую долю от модуля сдвига. В таблице приведено τк для ряда металлических кристаллов, определенное из опыта и вычисленное теоретически. Сравнение этих величин показывает, что реальная прочность кристаллов на сдвиг на 3—4 порядка меньше теоретически вычисленной прочности этих кристаллов. Это свидетельствует о том, что сдвиг в кристаллах происходит не путем жесткого смещения атомных плоскостей друг относительно друга, а осуществляется таким механизмом, при котором в каждый момент имеет место смещение относительно малого количества атомов. Это привело к развитию дислокационной теории пластического течения кристаллов.

Это привело к развитию дислокационной теории пластического течения кристаллов.

γ- деформация сдвига

— напряжение сдвига

G – модуль сдвига

Металл | τк, 10-7Па (эксперимен-тальное) | G, 10-7 Па | τк, 10-7Па (теоретическое) | |

G/2π | G/30 | |||

Медь | 0,10 0,06 0,58 2,90 0,08 0,09 0,06 | 4620 2910 7800 6900 1770 3780 2640 | 735 455 1240 1100 280 600 420 | 154 Бесплатная лекция: «11 Теория интегрирования Коши» также доступна. 97 260 230 59 126 88 |

Идеальный хрупкий материал — Справочник химика 21

Уравнение (4.37) описывает атермическую временную зависимость прочности идеального хрупкого материала. Зависимость т от а очень слабая при сгioo она стремится к значению Тоо== = 4,3-10 с, а при 0=0,( она равна 0,5 лт . Как видно, долговечность уже при 0 = 0к чрезвычайно мала, а затем при увеличении 0 еще немного уменьшается. Таким образом, при атермическом механизме разрушения хрупкого материала существенной временной зависимости прочности нет. Следовательно, наблюдаемая сильно выраженная временная зависимость хрупкой прочности полимеров объясняется другим механизмом разрущения. [c.97]Следовательно, предельное напряжение для идеально хрупкого материала Од = о р д обратно пропорционально коэффициенту концетрации напряжений, соответствующему начальному дефекту, из которого развивается трещина хрупкого разрушения.

[c.8]

[c.8]Было замечено, что в полимерах при малых напряжениях изменение долговечности начинает отклоняться от линейного, следующего из термофлуктуационной теории (см. рис. 5.5), Но причиной Этого у полимеров может быть ползучесть, в процессе которой происходит ориентация макромолекул вдоль направления растяжения и некоторое упрочнение материала. Более однозначные результаты можно получить на абсолютно хрупких материалах, таких как силикатные стекла, которые при 20 °С являются почти идеально хрупкими материалами [6.34]. В соответствии с этим автором [6.35] проведены исследования длительной прочности (до 5 лет) листового стекла с применением статистических методов обработки результатов. Долговечность стекла исследовалась при симметричном изгибе (определялась долговечность естественной поверхности стекла) и при поперечном изгибе (определялась долговечность обработанных шлифованных образцов стекла). [c.171]

Идеально упругий материал дает бесконечно быстро возникающую под действием внешней сипы деформацию, которая однозначно определяется величиной вызвавшей ее силы. После прекращения действия силы деформация полностью исчезает, т. е. она вполне обратима. Идеально хрупкий материал под действием внепшей силы сначала дает только упругую деформацию, а после достижения предела упругости его сплошность разрушается. Идеально пластичный материал не имеет упругости и прн постепенном увеличении нагрузки сначала не изменяет формы, а когда нагрузка достигает предела текучести, возникает непрерывная деформация без разрыва сплошности. Форма, приобретенная в момент снятия нагрузки, полностью сохраняется релаксация внутренних напряжений бесконечно быстрая, и упругого последействия нет. [c.108]

После прекращения действия силы деформация полностью исчезает, т. е. она вполне обратима. Идеально хрупкий материал под действием внепшей силы сначала дает только упругую деформацию, а после достижения предела упругости его сплошность разрушается. Идеально пластичный материал не имеет упругости и прн постепенном увеличении нагрузки сначала не изменяет формы, а когда нагрузка достигает предела текучести, возникает непрерывная деформация без разрыва сплошности. Форма, приобретенная в момент снятия нагрузки, полностью сохраняется релаксация внутренних напряжений бесконечно быстрая, и упругого последействия нет. [c.108]

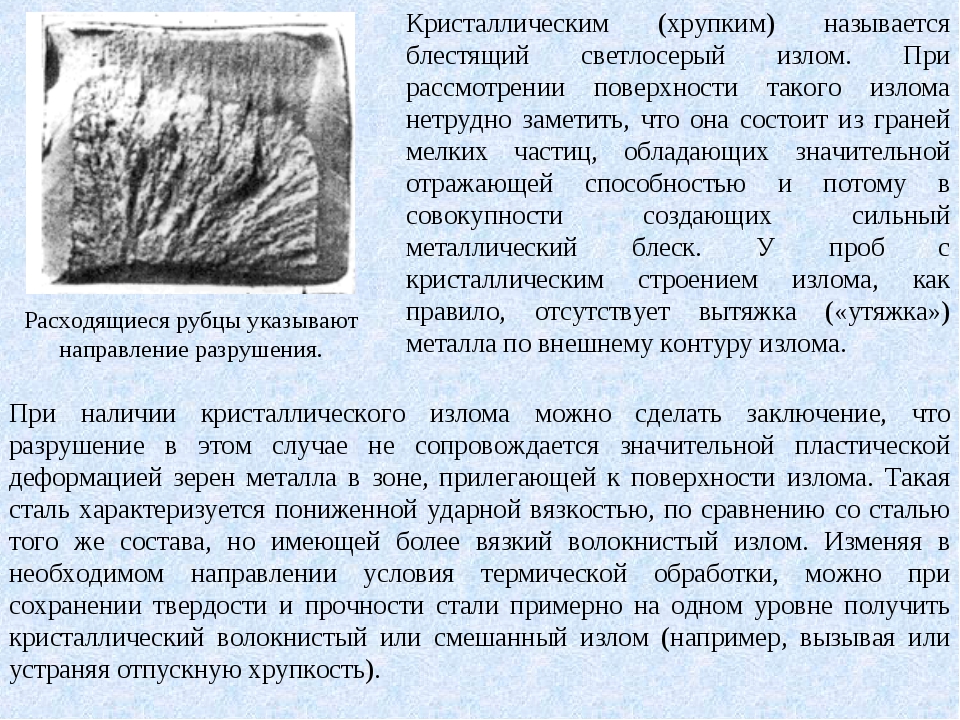

Условимся называть вязким разрушение, сопровождаемое развитыми пластическими деформациями во всем сечении (для идеально-пластического материала это отвечает предельному состоянию). Хрупким разрушением в общем случае будем называть такое, которое происходит при номинальных напряжениях, меньших предела текучести материала. Однако, когда перед разрушением пластические деформации, хотя и имеют место, но сильно стеснены и их величины порядка упругих деформаций, как, например, в тонких мягких прослойках, разрушение также будем называть хрупким. С инженерной точки зрения это вполне оправдано, так как в подобных случаях обнаруживаются все характерные признаки хрупкости — кристаллический излом с блестящими фасетками, отсутствие заметного поперечного сужения сечения в месте излома, малое поглощение энергии и т.д. [c.369]

С инженерной точки зрения это вполне оправдано, так как в подобных случаях обнаруживаются все характерные признаки хрупкости — кристаллический излом с блестящими фасетками, отсутствие заметного поперечного сужения сечения в месте излома, малое поглощение энергии и т.д. [c.369]

Если подойти к этому режиму со стороны более низких температур (переход от режима В к режиму Б), то наблюдаемые явления можно отождествить с дроблением хрупкого материала на мелкие части. С другой стороны, если вначале вальцевание проводится в режиме А, а затем в результате понижения температуры переходит в режим Б, то возникают явления, аналогичные дроблению поверхности , наблюдающемуся при истечении расплавов полимеров [29, 30]. Как это было показано в работе [31], этот неустойчивый режим возникает при критическом значении критерия Вайссенберга. Следовательно, возмущения проявляются только тогда, когда высокоэластические напряжения становятся соизмеримы с напряжениями, возникающими вследствие вязкого трения.

Таким образом, упругие силы в процессе вальцевания полимеров являются своеобразным аналогом сил инерции в потоках идеальных жидкостей, поскольку именно они являются причиной нестабильного течения. [c.390]

Температура перехода от хрупкого к пластическому разрыву названа температурой хрупкости 7хр (схема Иоффе). Согласно Александрову [3.26], хрупкость проявляется в тех случаях, когда нарастание напряжений в твердом теле под действием деформирующих сил не сопровождается течением, пластической деформацией или каким-либо другим процессом молекулярной перегруппировки, приводящим к релаксации этих напряжений. Разрыв, происходящий в абсолютно упругом твердом теле, является идеально хрупким. Практически же хрупкий разрыв наблюдается тогда, когда процессы релаксации играют малую роль. В этом смысле в дальнейшем и будет пониматься хрупкое состояние материала. [c.46]

Таким образом, упругие силы в процессе вальцевания полимеров являются своеобразным аналогом сил инерции в потоках идеальных жидкостей, поскольку именно они являются причиной нестабильного течения. [c.390]

Температура перехода от хрупкого к пластическому разрыву названа температурой хрупкости 7хр (схема Иоффе). Согласно Александрову [3.26], хрупкость проявляется в тех случаях, когда нарастание напряжений в твердом теле под действием деформирующих сил не сопровождается течением, пластической деформацией или каким-либо другим процессом молекулярной перегруппировки, приводящим к релаксации этих напряжений. Разрыв, происходящий в абсолютно упругом твердом теле, является идеально хрупким. Практически же хрупкий разрыв наблюдается тогда, когда процессы релаксации играют малую роль. В этом смысле в дальнейшем и будет пониматься хрупкое состояние материала. [c.46] Во всех случаях К > Это означает, что материал образцов не идеально хрупкий, а удельная энергия разрушения в основном определялась работой деформации в переходной зоне перед краем развивающейся трещины. [c.16]

[c.16]

В рассматриваемом случае затрата энергии на создание новых поверхностей разрыва (энергия разрушения) фактически определяется работой пластической деформации 6Wp, т. е. 8Г = 6Wp. Эта энергия разрушения отличается от энергии разрушения упругого тела тем, что здесь 5Г целиком определяется затратой энергии на работу пластической деформации. Для идеально упругого хрупкого тела по определению d = О и величина бГ есть часть внутренней энергии, причем плотность энергии разрушения постоянна. В рассматриваемой модели величину у нельзя считать постоянной материала в этом случае [c.215]

При наложении внешней нагрузки в идеальном твердом материале происходит изменение валентных углов и увеличение расстояний менаду атомами. Внешне это проявляется в деформации материала, величина которой, однако, очень мала. Когда расстояние между атомами увеличивается, происходит резкий спад потенциальной энергии и, как следствие этого, разрыв материала. Деформация материала вплоть до разрыва полностью обратима. Она носит название гуковской, причем величина деформации с достаточно хорошим приближением прямо пропорциональна приложенной силе. Эта деформация характерна для любого твердого тела независимо от того, какие другие деформационные процессы протекают в материале при наложении силового поля. На достаточно большом удалении (в сторону низких температур) от точки стеклования, где полностью исключены колебательные и вращательные движения молекулярных групп полимера, такая упругая деформация является единственным типом деформации. На рис. 12.10 область проявления только этого типа деформации обозначена цифрой I. Разрушение материала при очень малой (обычно ниже 1%) деформации называют хрупким разрушением, а предельная температура, ниже которой оно имеет место, — температурой хрупкости. Уже отмечено, [c.289]

Она носит название гуковской, причем величина деформации с достаточно хорошим приближением прямо пропорциональна приложенной силе. Эта деформация характерна для любого твердого тела независимо от того, какие другие деформационные процессы протекают в материале при наложении силового поля. На достаточно большом удалении (в сторону низких температур) от точки стеклования, где полностью исключены колебательные и вращательные движения молекулярных групп полимера, такая упругая деформация является единственным типом деформации. На рис. 12.10 область проявления только этого типа деформации обозначена цифрой I. Разрушение материала при очень малой (обычно ниже 1%) деформации называют хрупким разрушением, а предельная температура, ниже которой оно имеет место, — температурой хрупкости. Уже отмечено, [c.289]

Важнейший шаг в построении модели хрупкого разрушения сделал Гриффитс [133]. Он понял, Что задавая конструкцию в ее идеальном виде, в котором она предстает на чертеже, мы не полностью определяем границы тела. В действительности помимо законных границ в любом изделии всегда имеются дефекты — трещины, поверхность которых также составляет часть границы. Теории прочности упомянутого выше типа, дополняющие теорию упругости ограничением на напряжения, для расчета прочности тел с трещинами не годятся принципиально на краю трещины напряжения получаются, согласно теории упругости, бесконечными. Трещины способны расширяться с увеличением нагрузок это делает задачу теории упругости для тела с трещинами нелинейной. Следовательно, в задаче разрушения должна быть существенной некоторая характеристика сопротивления материала распространению в нем трещин. В качестве такой характеристики Гриффитс выбрал энергию образования единицы поверхности трещины. Ирвин [141] и Орован [178] распространили концепцию Гриффитса на квазихрупкое разрушение и тем расширили область ее применения. В работе [9] был предложен силовой подход к теории хрупкого и квазихрупкого разрушения, основанный на явном учете дополнительных к основным нагрузкам сил сцепления, действующих на поверхности трещин, и условии ограниченности напряжений в концах трещин, указанном С.

В действительности помимо законных границ в любом изделии всегда имеются дефекты — трещины, поверхность которых также составляет часть границы. Теории прочности упомянутого выше типа, дополняющие теорию упругости ограничением на напряжения, для расчета прочности тел с трещинами не годятся принципиально на краю трещины напряжения получаются, согласно теории упругости, бесконечными. Трещины способны расширяться с увеличением нагрузок это делает задачу теории упругости для тела с трещинами нелинейной. Следовательно, в задаче разрушения должна быть существенной некоторая характеристика сопротивления материала распространению в нем трещин. В качестве такой характеристики Гриффитс выбрал энергию образования единицы поверхности трещины. Ирвин [141] и Орован [178] распространили концепцию Гриффитса на квазихрупкое разрушение и тем расширили область ее применения. В работе [9] был предложен силовой подход к теории хрупкого и квазихрупкого разрушения, основанный на явном учете дополнительных к основным нагрузкам сил сцепления, действующих на поверхности трещин, и условии ограниченности напряжений в концах трещин, указанном С. А. Христиановичем [37, 23]. Было показано, что определение прочности математически приводится к глобальной задаче отыскания области существования (по параметрам нагружения) решения нелинейной задачи теории упругого равновесия тел с трещинами. Последняя принадлежит к числу трудных проблем с подвижной границей, так что в сколь-ко-нибудь сложных случаях нельзя рассчитывать на получение аналитического решения. В связи с этим большое значение приобретает эксперимент — физический и численный — а следовательно, выяснение законов подобия. Отсылая за подробностями постановки задачи разрушения к обзорам [142, 10, 88, 24] и монографи-фиям [76, 160, 64, 82], мы остановимся здесь на законах подобия при хрупком и квазихрупком разрушении [10, 11, 131]. [c.160]

А. Христиановичем [37, 23]. Было показано, что определение прочности математически приводится к глобальной задаче отыскания области существования (по параметрам нагружения) решения нелинейной задачи теории упругого равновесия тел с трещинами. Последняя принадлежит к числу трудных проблем с подвижной границей, так что в сколь-ко-нибудь сложных случаях нельзя рассчитывать на получение аналитического решения. В связи с этим большое значение приобретает эксперимент — физический и численный — а следовательно, выяснение законов подобия. Отсылая за подробностями постановки задачи разрушения к обзорам [142, 10, 88, 24] и монографи-фиям [76, 160, 64, 82], мы остановимся здесь на законах подобия при хрупком и квазихрупком разрушении [10, 11, 131]. [c.160]

Твердое тело, обладающее совершенной упругостью до предела течения (идеальный пластический материал) или вплбть до разрыва (идеальный хрупкий материал), разрушается в первом случае по пластическому механизму, а во втором случае разрывается, когда напряжение или деформация достигают некоторых определенных пределов.

Для таких материалов указанный критерий сводится соответственно к критериям Генки и Губера. [c.262]

Для таких материалов указанный критерий сводится соответственно к критериям Генки и Губера. [c.262]Твердое тело, обладаюш,ее совершенной упругостью до предела течения (идеальный пластический материал) или вплоть до разрыва (идеальный хрупкий материал), разрушается в первом случае по пластическому механизму, а во втором случае разрывается, когда напряжение или деформация достигают некоторых определенных пределов. Для таких материалов указад1ный критерий сводится соответственно к критериям Генки и Губера, а они, в свою очередь, к критериям Ранкина и Сен-Венана, которые в этом случае оказываются идентичными, если только берутся компоненты не полных тензоров напряжения и деформации, а их девиаторов. [c.411]

Если предположить, что область в вершине трешипы описывается на основе анализа сил взаимодействия между атомными плоскостями, то можно построить критерий оценки склонности материала к хрупкости по раскрытию трещины, приняв для этого случая бк модель для идеально хрупкого тела (рис. 5, б). Модель обладает следующими свойствами [c.27]

5, б). Модель обладает следующими свойствами [c.27]

Теория Гриффита основывается на рассмотрении хрупкого материала как идеально упругой сплошной среды, содержащей отдельные микротрещины. Считалось, что если величина перенапряжеиия у вершины наиболее опасной микротрещииы достигает значения теоретической (предельной) прочности, начинается катастрофическое разрушение. Напряжение в образце в этот момент равно пороговому напряжению Гриффита оа- [c.92]

Процесс разрушения нельзя рассматривать без учета релаксационных э( ектов. Одним из основных проявлений этих эффектов являются механические потери. Согласно классификации Бартенева [52, 68], можно выделить условно два типа потерь поверхностные и объемные . Первый тип потерь, характерный для любого твердого тела, в том числе идеально хрупкого, связан с необходимым сбросом энергии после перехода рвущейся связи через потенциальный барьер и с невозможностью полной квазистатичности этого процесса. В случае неупругого, пластичного и т. п. материала возникают потери, обусловленные неупругими локальными деформациями, которые имеют место даже при внешне хрупком разрушении. [c.28]

В случае неупругого, пластичного и т. п. материала возникают потери, обусловленные неупругими локальными деформациями, которые имеют место даже при внешне хрупком разрушении. [c.28]

В связи с этим отметим, что статистические закономерности характерны не для всех случаев хрупкого разрушения. Образцы с идеальной структурой характеризуются теоретической прочностью От, которэя исключает статистический характер разрушения. Далее, бездефектные образцы (высокопрочное состояние материала) характеризуются предельной прочностью а,г, которая также практически не подчиняется статистическим закономерностям (нрнмер — бездефектное стекловолокно). Для полимеров бездефектные волокна иока не получены, хотя в гл. 3 отмечалось, что получены суперволокна с прочностью, [c.245]

А. Ф. Силаев. ХРУПКОСТЬ -1) Хрупкость материалов — свойство твердых материалов разрушаться под действием возникающих в них механических напряжений без заметной пластической деформации. В отличпе от пластичности, X. м. характеризуют как неспособность материала к релаксации напряжений, к-рые, увеличиваясь по мере роста усилий, достигают предела прочности, вследствие чего в материале появляются трещины, и оп разрушается. Идеальная X. м.— полное отсутствие пластических сдвигов в зоне разрушения — реализуется очень редко. Считают, напр., что подобной хрупкостью обладают алмаз, стекло и кварц при очень низких т-рах. Такие понятия, как хрупкий и пластичный материал, к-рые обычно устанавливают па основании стандартных испытаний образцов па растяжение, [c.706]

В отличпе от пластичности, X. м. характеризуют как неспособность материала к релаксации напряжений, к-рые, увеличиваясь по мере роста усилий, достигают предела прочности, вследствие чего в материале появляются трещины, и оп разрушается. Идеальная X. м.— полное отсутствие пластических сдвигов в зоне разрушения — реализуется очень редко. Считают, напр., что подобной хрупкостью обладают алмаз, стекло и кварц при очень низких т-рах. Такие понятия, как хрупкий и пластичный материал, к-рые обычно устанавливают па основании стандартных испытаний образцов па растяжение, [c.706]

Кривые 2 и 3 на рис. 9 иллюстрируют общий характер ползучести несшитых (т. е. линейных полимеров, например невулкани-зированных каучуков. Цепи могут подвергаться течению из-за отсутствия поперечных связей. Однако, когда длина цепей возрастает, увеличивается число временных зацеплений, которые сильно тормозят процесс течения, являясь, в сущности, временными поперечными связями. При быстром приложении напряжений эти три каучука будут вести себя одинаково, однако их модули упругости сильно зависят от степени поперечного сшивания или зацеплений Действительно, как упомянуто выше, если каучук сильно сшит, он становится хрупким. При этом конфор-мационная упругость материала исчезает и доминирующей становится упругость, близкая по природе к той, которая характерна для идеального классического твердого тела. Когда температура снижается или скорость деформации увеличивается, реальный каучук становится более хрупким. [c.61]