Как замесить бетон самому: пропорции и советы

В практике малоэтажного строительства, как правило, используется тяжелый бетон на основе цемента, воды, песка и щебня. При этом последний компонент может быть разным: гранитный щебень, гравийный щебень и всевозможный строительный мусор – битый кирпич, куски кафельной плитки, галька, керамзит, куски шифера и другие твердые материалы.

СодержаниеСвернуть

Песок может быть карьерным (мелкозернистым) и речным (крупнозернистым). Для замешивания бетона между карьерным и речным песком нет принципиальной разницы, разве что тот факт, что цена речного песка на порядок выше карьерного.

Какую марку использовать?

В зависимости от назначения и соответственно состава, существуют разные марки бетонов: М50, М75, М100, М150, М250 и далее до М1000. При этом самыми популярными в частном строительства марками бетона являются М200, М250, М300 и М350.

По умолчанию бетоном М300 можно заливать любые конструкции: фундаменты, перекрытия, основания заборов, отмостки, площадки, станы и перекрытия погреба, то есть все что угодно.

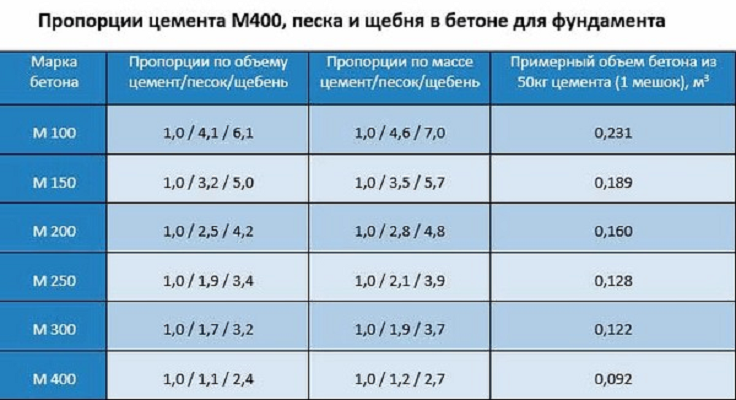

Таблица пропорций компонентов бетона для портландцемента М400

| Компоненты бетона: пропорции/кг | Бетон, марки | ||||||

| 100 | 150 | 200 | 250 | 300 | 350 | 400 | |

| Цемент | 1/184 | 1/225 | 1/264 | 1/320 | 1/339 | 1/394 | 1/445 |

| Песок | 4,5/840 | 3,5/785 | 2,8/740 | 2,1/670 | 2/643 | 1,5/590 | 1,2/534 |

| Щебень | 7/1280 | 5,7/1275 | 4,8/1265 | 4/1245 | 3,7/1250 | 3/1220 | 2,7/1200 |

| Вода* | 0,5/92 | 0,5/112,5 | 0,5/132 | 0,5/160 | 0,5/169,5 | 0,5/197 | 0,5/222,5 |

Таблица пропорций компонентов бетона для портландцемента М500

| Компоненты бетона: пропорции/кг | Бетон, марки | ||||||

| 100 | 150 | 200 | 250 | 300 | 350 | 400 | |

| Цемент | 1/156 | 1/191 | 1/226 | 1/280 | 1/293 | 1/343 | 1/380 |

| Песок | 5,9/904 | 4,5/857 | 3,5/790 | 2,6/726 | 2,4/700 | 2/650 | 1,6/610 |

| Щебень | 8/1262 | 6,5/1257 | 5,6/1268 | 4,5/1256 | 4,3/1257 | 3,5/1234 | 3,2/1220 |

| Вода* | 0,5/78 | 0,5/95,5 | 0,5/113 | 0,5/140 | 0,5/146,5 | 0,5/171,5 | 0,5/190 |

У читателей обязательно возникнут законные вопросы: «Почему только для цемента М400 и М500?», «Почему только марки бетона от М100 до М400?» «Назначение той ли иной марки?». Ответы просты и понятны. Во-первых, в рознице вы вряд ли сможете купить цемент других марок. Во-вторых, уже марка бетона от М400 включительно, является специальной и практически не используется в частном домостроении по причине высокой стоимости и экономической нецелесообразности.

Ответы просты и понятны. Во-первых, в рознице вы вряд ли сможете купить цемент других марок. Во-вторых, уже марка бетона от М400 включительно, является специальной и практически не используется в частном домостроении по причине высокой стоимости и экономической нецелесообразности.

Назначение марок бетона

- М100. Подготовка под бетонные работы (заливка монолитных конструкций, полов, отмосток, дорожек, установка поребриков, МАФов и т.п.) – укладка тонким слоем на грунт или подушку;

- М150. Заливка бетонных дорожек и бетонных площадок. Подготовительный материал для стяжки пола, ленточного фундамента и монолитных плит;

- М200. Заливка бетонной стяжки, фундамента (все виды), отмостки, садовых дорожек.

- М250. Заливка фундаментов всех видов, плит перекрытия, оснований заборов, лестниц и несущих стен;

- М300. Универсальная марка подходит для всех видов бетонных работ на частном или дачном земельном участке;

- М350. Заливка несущих стенок, плит перекрытия, несущих балок, несущих колонн, монолитных фундаментов под значительную нагрузку;

- М400.

Заливка чаш бассейнов, конструкций мостовых переходов, цокольных этажей и других ответственных и высоконагруженных конструкций.

Заливка чаш бассейнов, конструкций мостовых переходов, цокольных этажей и других ответственных и высоконагруженных конструкций.

Как замешивать бетон М400, М500

На чтение 9 мин Просмотров 6к.

Бетон представляет собой строительный материал, получаемый при смешивании связующего вещества, наполнителя, пластификатора и воды и обладающий после затвердевания свойствами камня. Типичной сферой применения бетона является изготовление подложки, выступающей в качестве опоры для фундамента.

Область применения этой смеси диктует требования к ее характеристикам, среди которых наиболее большое значение имеет показатель прочности на сжатие или гарантированно выдерживаемой нагрузки. Необходимость обеспечения прочностных характеристик материала обуславливает жесткую регламентацию качества каждого из компонентов состава этого стройматериала.

Следует отметить, что существуют ориентировочные соотношения частей состава смеси, точное соблюдение которых обеспечивает заданную прочность на сжатие, а, следовательно, и устойчивость возводимой на нем конструкции.

Особенности бетонных смесей

Материалы, входящие в состав раствора обеспечивают способность сохранять пластичность при работе с ним в течение времени,необходимого для придания ему необходимых показателей плоскостности.

Скорость его застывания зависит от:

- крупности фракций, входящих в его состав,

- количества воды в растворе,

- температуры окружающей среды,

- марки и разновидности цемента,

- толщины укладываемого слоя,

- влажности компонентов смеси и воздуха.

Время необходимое для полного затвердевания до состояния камня и приобретения ими необходимых прочностных характеристик составляет 4 недели.К характерным особенностям этого строительного материала относится постепенность приобретения прочностных характеристик.

Так, для достижения оптимальных значений прочности бетона должно пройти не меньше полугода, а максимальные значения этого параметра достигаются по прошествии года.

Основными условиями для качественного затвердевания бетона являются:

- Обеспечение температуры в оптимальном диапазоне значений 18-22°С, при более высоких происходит обезвоживание, снижение же этого показателя приводит к замедлению гидратации и увеличению времени схватывания смеси.

- Влажность окружающей среды должна быть не меньше 90%, причем в среде с большими значениями этого показателя ускоряется процесс затвердевания раствора при одновременном обеспечении необходимых характеристик. В летний период в процессе выдержки бетона необходимо следить за поддержанием необходимой влажности, проводя периодическое смачивание подложки.

В процессе формирования твердой структуры, этот материал проходит фазы схватывания и затвердевания.

На время схватывания влияет марка бетона, например:

- М200 твердеет в течение 2-4 недель, а схватывается на протяжении 2,5ч;

- М400 для достижения необходимых показателей прочности необходима выдержка в течение одной-двух недель, при этом время, необходимое для схватывания составляет 1-2ч.

Смесь должна обладать некоторой текучестью, поскольку в процессе работы с ней и выполнения трамбовки предстоит устранить из нее все воздушные пустоты. С целью устранения воздушных пустот из раствора используется вибрация, проведение которой при изготовлении фундамента и стен сооружений используется шланг, создающий колебания. Устранение воздуха происходит при его соединении с приводом и погружении в бетон.

С целью устранения воздушных пустот из раствора используется вибрация, проведение которой при изготовлении фундамента и стен сооружений используется шланг, создающий колебания. Устранение воздуха происходит при его соединении с приводом и погружении в бетон.

При использовании армирующих элементов, рекомендуется выполнять прокалывание бетона на всю глубину, выполняемое заостренной частью прутка. Таким образом, устраняются воздушные пустоты, располагаемые как в сетке армирования, так и оставшиеся в самой смеси.

При изготовлении тонких конструкций, например стяжки, устранение воздушных пустот из нее осуществляется при помощи агрегата с вынесенной рейкой. Рабочий орган воспринимает вибрации, поступающие от привода, при его перемещении по обрабатываемой плоскости происходит одновременное уплотнение и устранение воздушных пустот.

Для смеси любой марки, общие характеристики состоят в том, что она представляет собой массу, имеющую неоднородную консистенцию. Для достижения гомогенной структуры, раствор уплотняется, за счет чего обеспечивается большая плотность соприкосновения отдельных частиц между собой.

Маркировка бетона

Основным отличием марок бетона между собой является количественное соотношение компонентов смеси. Именно от него зависит устойчивость к действию деформирующих нагрузок. Помимо этого, на прочностные характеристики стройматериала оказывает дисперсность входящих в состав раствора компонентов.

Существует несколько вариантов маркировки смеси:

- Устаревшая в которой смеси, содержащие определенное количество компонентов цемента, песка и щебня обозначают буквой М. Цифра, указываемая после этого означает прочность на сжатие, выраженная в кгс/см2, что соответствует 0,1МПа. Все виды бетона согласно этой классификации располагаются в диапазоне М50-М1000.

В настоящее время этот строительный материал маркируют буквой В с дальнейшим указанием цифр, которые обозначают гарантированную прочность которую способна обеспечить смесь, выраженную в МПа. Существующие классы бетона обозначаются от В 3,5 до В 80.

Ниже приведено соответствие между марками строительного материала с использованием старого и нового обозначений:

Маркировка, оговоренная ГОСТом, предусматривает помимо указания прочности на сжатие, через дефис обозначать количество примесей, которое может колебаться от 0 до 20%.

Различие между марками бетона состоит в разновидности используемого цемента (М 300-М500), размеров фракций песка и щебня. Например, при использовании 1 части цемента марки М 400, 4 щебня, 2 песка, получается бетон марки М250(В 20). Количество воды составляет половину нормы цемента. При использовании таких же пропорций для цемента М 500, получается смесь с маркировкой М 350 (В25).

Области применения

Бетон является универсальным материалом, который используется на каждом этапе строительства, начиная от устройства фундамента до устройства кровли. Принцип, используемый при устройстве бетонного основания, состоит в том, что перед нанесением основной части бетона, необходимо выполнить подложку под него.

Для этого можно использовать стройматериал марки В7,5, обладающий меньшей по отношению к основной марке прочностью и допускающий возможность применения крупнодисперсных частиц песка.

Марки, имеющие небольшую цифру после обозначения буквы М, например М 100 используются для устройства подкладок под основной объем стройматериала, сооружения бордюров и дорожек.

Для устройства гаража, плит, на которые действует небольшая нагрузка, постройки подсобных помещений, используется М 200.

М 300 изготавливается для сооружения ленточного фундамента, обустройства площадок и заборов.

М 400 характеризуется высокой прочностью, малым временем схватывания и сравнительно высокой ценой, из-за этого его применение в индивидуальном строительстве считается нецелесообразным.

Бетон более высоких марок обладает большей плотностью и массой и используется по большей части для возведения промышленных сооружений. В рамках строительства гражданских объектов, наиболее часто используются такие марки стройматериала, как М 300-М500.

Компоненты бетонных смесей

Выбор подходящей марки бетона начинается с определения объема сооружения или фундамента и характера действующих нагрузок. Выбранная марка бетона содержит цемент, щебень и песок, смешанные в соотношении, обеспечивающем требуемые прочностные характеристики.

Помимо этого, в составе строительного материала могут присутствовать пластификаторы, антикоррозионные добавки, ускорители, усилители прочности.

К каждому из компонентов смеси предъявляются требования, призванные обеспечить прочностные характеристики материала:

- Цемент должен быть сухим, измельченным до как можно более мелких фракций, не содержать грудок. Для исключения образования комков, необходимо обеспечить определенную влажность помещения, в котором хранится цемент. Наиболее популярным является использование при приготовлении смеси портландцемента, отличающегося повышенным содержанием силикатов кальция. За счет этого, можно достичь хорошие адгезионные характеристики и соединение отдельных частиц компонентов в монолитную цельную структуру.

- Песок, при его использовании в приготовлении бетона, необходимо предпочитать речную разновидность. Размеры фракций могут колебаться от 1,5 до 5мм, содержание посторонних примесей недопустимо.

- Гравий (щебень) должен иметь размеры в пределах 8-35 мм, причем более крупный размер фракций способствует увеличению прочности бетона. Для приготовления раствора под фундамент, рекомендуется использовать щебень с размером фракции 20-35мм, при этом важно обеспечить равномерное распределение материала для лучшего сцепления частиц между собой.

- Вода должна быть очищенной, поскольку при наличии в ней определенных видов микроорганизмов и добавок возможно ухудшение прочностных характеристик. Кроме этого, запрещается использовать для приготовления бетона речную воду, при выборе воды критерием правильности является возможность употребления человеком.

- Пластификаторы, обеспечивают подвижность смеси и предохраняют ее от образования трещин.

- Антикоррозионные добавки используются в случае применения арматуры для предотвращения окисления.

- Ускорители, используются для сокращения времени застывания и схватывания компонентов бетона.

Используются в случае ограниченных лимитов по срокам возведения объектов.

Используются в случае ограниченных лимитов по срокам возведения объектов.

Пропорции при замешивании бетона

Количество каждого из компонентов смеси можно вычислить, принимая за основу одну часть цемента или выбрать из таблиц, ориентируясь на выход смеси из 10л цементирующего вещества.

Последний способ может применяться при использовании большого количества бетона. Оптимальным для приготовления фундамента является состав, включающий одну часть цемента, 2,5 песка, 4.5 щебня.

При необходимости сооружения ступеней, заливки садовой утвари и выполнения декорации на объекте может использоваться раствор на основе мелкой фракции щебня. В этом случае может использоваться состав из одной части цемента, 3 песка и 6 щебня с размером 0,3-3,5см.

М400

Марка получается при смешивании 10кг цемента, с 12 кг песка с низкой дисперсностью и 27 кг гравия. Областью применения этой марки является закладка фундаментов под многоэтажные объекты, строительство стен и обеспечение покрытия на объектах с высокими требованиями к прочности..jpg)

М500

Марка содержит большое количество цемента, которое определяет высокую прочность смеси и область ее применения. М 500 используется при строительстве гидротехнических сооружений и объектов специального назначения. Соотношение компонентов при изготовлении смеси 1:1,2:2,5.

Советы по расчету

Ориентиром для проведения расчета компонентов смеси является марка цемента и его количество в составе раствора. При этом количество воды выбирается исходя из целевого назначения материала из диапазона 0,5-1 ч.

Для точного отмеривания порций каждого компонента, необходимо выполнить взвешивание одинаковых объемов каждого компонента. Для этого, мерительная емкость без уплотнения поочерёдно заполняется каждым материалом с взвешиванием каждой порции. При помощи вычислений проводится пересчет предварительных значений на объем используемых ведер.

При замешивании состава, рекомендуется избегать использования морской гальки, поскольку она обладая низкой шероховатостью не способна обеспечить необходимой прочности сцепления частиц.

Приготовление бетонной смеси вручную

Изготовление раствора может выполняться при помощи бетономешалки в случае масштабного строительства или готовиться вручную при использовании смеси в индивидуальном хозяйстве.

В последнем случае возможны два варианта:

- Отдельное смешивание песка и цемента в сухом виде с дальнейшим добавлением воды. При этом обеспечивается высокая равномерность состава, однако, при добавлении воды возможно долговременное или некачественное промокание смеси. На дне емкости могут остаться не затронутые при перемешивании компоненты, что приводит к нарушению пропорций и ухудшению прочностных характеристик раствора.

В случае длительного перемешивания затрачивается много времени, в результате чего может произойти схватывание и расслоение состава.

В случае длительного перемешивания затрачивается много времени, в результате чего может произойти схватывание и расслоение состава. - Добавление в определенный объем воды цемента, песка и заполнителя. Этот вариант является более предпочтительным, поскольку при смешивании небольших объемов обеспечивает высокую степень равномерности состава.

Залогом успеха при приготовлении бетона с необходимыми характеристиками является точное дозирование компонентов состава и их соответствие требованиям ГОСТа по качеству.

Как замесить бетон: пропорции и правила замеса

Раствор бетона представляет собой смесь, состоящую из различных компонентов: щебня, воды, песка и цемента. Ингредиенты смешивают, затем ждут, пока раствор затвердеет. Этот прочный строительный материал по-другому еще называют искусственным камнем.

Приготовление бетона

Как замесить бетон для фундамента, отлично знают строительные специалисты. Для того чтобы построить дом, обязательно необходимо знать, как правильно следует приготовить бетон. Кроме того, эти знания помогут обустроить не только дом, но и дачный участок. Если бетона требуется немного, то абсолютно нет никакого смысла использовать уже готовый раствор, лучше всего приготовить его в домашних условиях самостоятельно. Кроме того, обладая знанием необходимых пропорций, удастся сэкономить средства.

В основе данного метода приготовления бетона лежит принцип, который заключается в том, что песок способен заполнить собой пустоты между камушками щебенки, а что касается цемента, то он заполняет собой пустоты между песчинками.

Необходимые инструменты

Перед тем как замешивать бетон для фундамента, необходимо определиться с инструментами, которые могут потребоваться для замеса. Очень важно, если раствор бетона готовить в домашних условиях вручную, подойти к этой процедуре ответственно.

Так, например, главным правилом приготовления раствора является то, что марка цемента обязательно должна превышать примерно в 2 раза марку бетона, необходимого для заливки. То есть если требуется бетон М150, то цемент необходимо брать М300 и более.

Если требуется сделать фундамент в сухих почвах, то лучше всего использовать раствор М100, обязательно жесткой консистенции. В качестве наполнителя можно использовать щебень до 20 мм. С помощью такого бетона можно изготовить ступеньки, лестницы, дорожки, залить заборы и многое другое.

А если требуется залить фундамент во влажный грунт, лучше всего готовить раствор бетона марки М150. Из такой консистенции также делают дорожки и черновой пол.

Для того чтобы заложить ленточный фундамент, идеально подойдет жесткий раствор М250 и М200. Также он подходит для отбойников, выгребных ям и септиков. Если планируется построить хороший жилой дом, то лучше всего делать бетон марки М300. А в качестве наполнителя в этом случае лучше использовать щебень от 20 до 40 мм.

Также он подходит для отбойников, выгребных ям и септиков. Если планируется построить хороший жилой дом, то лучше всего делать бетон марки М300. А в качестве наполнителя в этом случае лучше использовать щебень от 20 до 40 мм.

Для сверхпрочных конструкций, высотных сооружений, а также укладки взлетно-посадочных полос можно использовать бетон марок М500 и М350.

Что касается домашнего строительства, такой бетон лучше всего не использовать, с ним работать очень сложно.

Для того чтобы замесить раствор, могут потребоваться следующие инструменты:

- Бетономешалка либо корыто.

- Лопаты.

- Молоток. Его можно использовать для дробления уже слежавшегося цемента.

- Ведра.

- Емкости, используемые для промывки наполнителя.

Сито, которое необходимо для просеивания песка.

Главные составляющие раствора

Чтобы понять, как правильно замесить бетон, в первую очередь рекомендуется проконтролировать качество составляющих компонентов. Необходимо, чтобы вода была максимально чистой. А также не содержала какие-либо примеси, грязи и даже грунта. Жидкость из болот ни в коем случае брать не нужно. Кроме того, не рекомендуется брать воду из грязных источников, а также химически загрязненных. Если не следовать этим правилам, раствор не будет хорошо схватываться. Очень важно разобраться с тем, как замесить бетон»>замесить бетон. Пропорции воды, если рассматривать в процентном соотношении, необходимо брать 50% от массы цемента.

Наполнители для раствора

Чтобы определиться с тем, как правильно замешивать бетон, необходимо правильно подобрать ингредиенты, например подходящие наполнители. Существует мелкие наполнители, например песок. А также крупные наполнители, например такие, как щебень и гравий. Для того чтобы приготовить легкую смесь, необходимо использовать шлак, керамзитовый наполнитель и кирпичный щебень.

А для того чтобы получился крепкий состав, лучше использовать в два, а то и в 3 раза больше наполнителей. Таким образом удастся создать своеобразный силовой скелет для смеси.

Таким образом удастся создать своеобразный силовой скелет для смеси.

Обязательно необходимо, чтобы наполнители были максимально чистыми, без веток, земли, грунта, особенно глины. В случаях чистки наполнителей их специально промывают, затем просеивают на стройплощадке. Сегодня, например, допускается 35 % примесей, а что касается песка, то в нем должно быть не более 5 %. Если количество примесей будет превышать норму, раствор начнет постепенно изнутри разрушаться. Поэтому, чтобы этого избежать, наполнитель перед применением обязательно необходимо просеять, затем промыть, после этого высушить.

Песок

Самым универсальным является песок. Существует 5 основных групп данного строительного материала. Начиная с 3,5 мм — он идет с крупными зернами, заканчивая песком до 1,2 мм — его принято считать мелкозернистым. Зернистый песок лучше использовать только для легких бетонов.

Для того чтобы проверить, загрязненный песок или нет, следует взять примерно 250 мг песка, далее налить воду, после этого массу взбалтывают, далее необходимо обратить внимание: если вода вытеснила примесь и при этом потерялся объем более 5 %, это может означать, что песок был изначально плохого качества.

Кроме того, во время замешивания обязательно необходимо понимать, что в сухом песке изначально содержится 1 % влаги, а после дождя примерно 10 %.

Щебень

Для приготовления раствора используют фракцию до 12, а то и до 40 мм. Для стяжки пола, а также других необъемных работ используется гранитный отсев либо крошка.

Щебень бывает следующих видов:

- Гранитный. Этот щебень принято считать самым лучшим.

- Известняковый. Для строений его не рекомендуется использовать. Это связано с тем, что от влаги известняк начинает раскисать.

- Гравийный. При частном строительстве является самым стандартным.

Самыми популярными фракциями являются:

- От 5 до 10 мм.

- От 5 до 20 мм.

- От 20 до 40 мм.

- От 10 до 20 мм.

Кроме того, очень важно, чтобы размер материала не превышал одну треть ширины изделия в самой узкой части, также примерно 2/4 расстояния между арматурой. Щебень более 40 миллиметров также не рекомендуется использовать.

Специалисты по строительству рекомендуют использовать две фракции: мелкую и крупную. Гальку использовать в растворе категорически не рекомендуется. Это связано с тем, что она является гладкой, из-за этого свойства она плохо связывает раствор. Для стяжек идеально подойдет керамзит, имеющей размеры от 3 до 5 см.

Необходимая жесткость цемента

Также очень важно определить жесткость цемента. Так, например, если смесь начинает стекать даже с горизонтальной плоскости, это означает, что она слишком жидкая и очень пластичная. Если смесь начинает сползать только при наклоне, значит она является среднепластичной. Если же она начинает прилипать, при этом не сползает, такая смесь является малопластичной. А если смесь остается комком, то она является жесткой. Проще всего укладывать жидкий бетон, но если рассматривать бетон с точки зрения качества, то жесткий лучше всего использовать.

Самыми популярными марками цемента для строительства частных домов и являются М400 и М500.

Стоит отметить, что основное количество цемента, продаваемого на рынке, является портландцементом М500.

Некоторые рекомендации

Очень часто в домашних условиях используют остатки цемента, залежавшиеся от другого строительства. Но при этом необходимо понимать, что данный материал не будет иметь всех необходимых свойств. Ведь для того, чтобы приготовить раствор, необходимо использовать непросроченный материал, без каких-либо комков. В противном случае бетон может растрескаться. Что касается сроков годности цемента, то в заводской упаковке он будет храниться не более 90 дней. А если его открыть, то его следует хранить не более 1 недели. Причем это характерно для сухих условий, а если условия влажные, то хранение допускается не больше суток. Если материал все-таки залежался, его рекомендуется тщательно раздробить молотком.

Очень часто для приготовления раствора в домашних условиях используются такие марки бетона, как М100 и М350.

Буква «М» — марочная прочность раствора, которая определяется отношением цемента и воды. То есть получается, чем меньше воды, тем выше марка цемента.

То есть получается, чем меньше воды, тем выше марка цемента.

Приготовление раствора в домашних условиях

Для того чтобы определиться с тем, как и в каких пропорциях замесить бетон, необходимо ознакомиться с основными этапами.

- Чистая вода. Для того, чтобы понять, в каких пропорциях замешивать бетон, необходимо ознакомиться со следующей информацией. Если цементный раствор готовить в бетономешалке, в первую очередь в нее рекомендуется залить воду. Заранее точное количество воды определить невозможно. Также стоит отметить, что не нужно полагаться на какие-то формулы. Количество воды может уменьшиться в тех случаях, когда используется мокрый песок. Для того чтобы предварительно рассчитать необходимое количество воды, необходимо ориентироваться на количество цемента. Так, например, если взять одно ведро цемента, то воды может потребоваться примерно такое же количество. Но для того, чтобы раствор не получился излишней жидким, перебарщивать с количеством воды не рекомендуется.

Лучше всего залить немного меньше, чем требует того норма.

Лучше всего залить немного меньше, чем требует того норма. - Песок. После того как моющее средство растворилось в воде, обязательно необходимо добавить песок. Однако за один раз не следует высыпать его полностью. Необходимо условно его разделить на 2 равных части. Высыпать только половину от общего количества.

- Цемент. Для того, чтобы понять, в каких пропорциях замешивать бетон»>каких пропорциях замешивать бетон, необходимо ознакомиться со следующей информацией. После того как в бетономешалку была добавлена 1/2 часть песка, следует засыпать цемент. Затем следует в течение 2 минут подождать для более полного его перемешивания с песком и водой.

- Песок. После того как цемент в бетономешалке был полностью перемешан с другими ингредиентами, в получившуюся массу следует добавить оставшуюся часть песка. Помимо этого, если требуется, необходимо добавить недостающую часть воды. Полученная консистенция не должна быть слишком густой и слишком жидкой.

Она должна чем-то напоминать сметану. При этом форма раствора обязательно должна очень хорошо держаться. А для того чтобы это проверить, на этом растворе можно попробовать что-либо нарисовать либо написать. При этом полученные буквы ни в коем случае не должны расплыться.

Она должна чем-то напоминать сметану. При этом форма раствора обязательно должна очень хорошо держаться. А для того чтобы это проверить, на этом растворе можно попробовать что-либо нарисовать либо написать. При этом полученные буквы ни в коем случае не должны расплыться.

Пропорции главных составляющих в литрах

На стройплощадке гораздо легче использовать необходимые компоненты в ведрах. Для того чтобы узнать требуемый объем, рекомендуется воспользоваться некоторыми рекомендациями. К ним можно отнести следующее:

- Понадобится порядка 17 кг песка. Очень многое зависит от содержания в нем влаги.

- Требуется порядка 15 кг цемента. Очень многое зависит от его рыхлости.

- Необходимо использовать примерно 17 кг крупного наполнителя. Разброс будет обусловлен его пустотностью.

Пропорции главных компонентов в литрах (цемент/песок/щебень) будут выглядеть следующим образом:

- М100 — 10/32/50;

- М200 — 10/25/42;

- М300 — 10/19/34;

- М400 — 10/11/24.

Приготовление раствора при отрицательных температурах

При минусовых температурах кирпичную кладку также можно производить. Если делать это при температуре не ниже -5 градусов, то использовать какие-либо добавки при этом не стоит. Но если температура опускается ниже, раствор следует делать с добавлением различных наполнителей. Если этого не сделать, раствор может через некоторое время посыпаться. В качестве добавки можно использовать поташ.

Особенности приготовления раствора при отрицательных температурах заключается в следующем:

- Что касается воды, то лучше всего перед использованием ее подогреть. А для того, чтобы раствор не замерз и не затвердел, рекомендуется для приготовления раствора использовать и различные незамерзайки. При этом приобретать незамерзайки рекомендуется у проверенных изготовителей.

- При минусовых температурах песок застывает. Поэтому сам процесс приготовления раствора в зимнее время года становится процессом очень проблематичным.

Рекомендуется раствор сделать заранее. А для того, чтобы он не успел застыть, его можно убрать в отапливаемое помещение.

Рекомендуется раствор сделать заранее. А для того, чтобы он не успел застыть, его можно убрать в отапливаемое помещение.

Основные способы замешивания

Для того чтобы понять, как замешать бетон, необходимо знать следующую информацию. Чтобы приготовить бетонную смесь, можно воспользоваться любым из предложенных способов замешивания. К ним можно отнести следующие:

- С помощью бетономешалки. При этом можно использовать как автоматизированную, так и механическую.

- Вручную.

Замес раствора вручную

Перед тем как определиться с тем, как замесить бетон вручную, пропорции при этом какими должны быть, рекомендуется изучить следующую информацию. Для того чтобы приготовить замес вручную, требуется глубокая емкость. Кроме того, для этих целей можно использовать жестяные либо металлические щиты, а также корыто, изготовленные из различных материалов. Также бетонную смесь можно замесить просто на ровной твердой поверхности.

Итак, как замешивать бетон вручную? Для начала следует насыпать небольшую горку песка, затем по центру сделать небольшую щель, и в нее следует засыпать цемент. При этом во время выполнения последней манипуляции песок следует заворачивать понемногу сверху вниз, слегка помешивая его. Мешать лучше всего одновременно двумя лопатами, примерно 4 раза, не менее. Далее в перемешанную массу следует добавить воды. Затем массу еще раз тщательно перемешать. После этих манипуляций следует в раствор равномерно набросать гравий. Далее следует еще помешать смесь, после чего долить воду. А лить воду до тех пор, пока не образуется требуемая консистенция.

При этом во время выполнения последней манипуляции песок следует заворачивать понемногу сверху вниз, слегка помешивая его. Мешать лучше всего одновременно двумя лопатами, примерно 4 раза, не менее. Далее в перемешанную массу следует добавить воды. Затем массу еще раз тщательно перемешать. После этих манипуляций следует в раствор равномерно набросать гравий. Далее следует еще помешать смесь, после чего долить воду. А лить воду до тех пор, пока не образуется требуемая консистенция.

Замес раствора при помощи бетономешалки

В самом начале выполнения работ обязательно необходимо ознакомиться с тем, как правильно замесить бетон в бетономешалке. Для начала необходимо понять, какую лучше бетономешалку использовать для замеса. Существует 2 основных типа этих устройств: с принудительным либо гравитационным механизмом. Если сравнивать их между собой по ценовой категории, то самой доступной является гравитационная бетономешалка. Она представляет собой грушу с лопастями внутри, которая вращается в наклонном положении. Для того чтобы замесить раствор, требуется порядка 3 минут такого вращения.

А чтобы понять, как замешивать бетон в бетономешалке, необходимо заранее ознакомиться с этапами его приготовления. Процесс приготовление раствора с использованием бетономешалки состоит из нескольких этапов:

- В первую очередь необходимо запустить механизм бетономешалки. Его следует включать всегда в том случае, когда бетономешалка пустая.

- Затем необходимо залить воды.

- Далее следует засыпать половину цемента.

- После этого необходимо засыпать весь крупный наполнитель.

- Затем следует добавить вторую половину цемента.

- Далее нужно постепенно засыпать песок.

- В течение 2-3 минут размешивать.

Все засыпать рекомендуется аккуратно, при этом необходимо обязательно следовать данной последовательности действий.

После того, как выгрузили бетон из чаши бетономешалки, ее обязательно следует очистить от остатков, для этого можно ее промыть водой. Это необходимо для того, чтобы на чаше не осталось застывшего раствора.

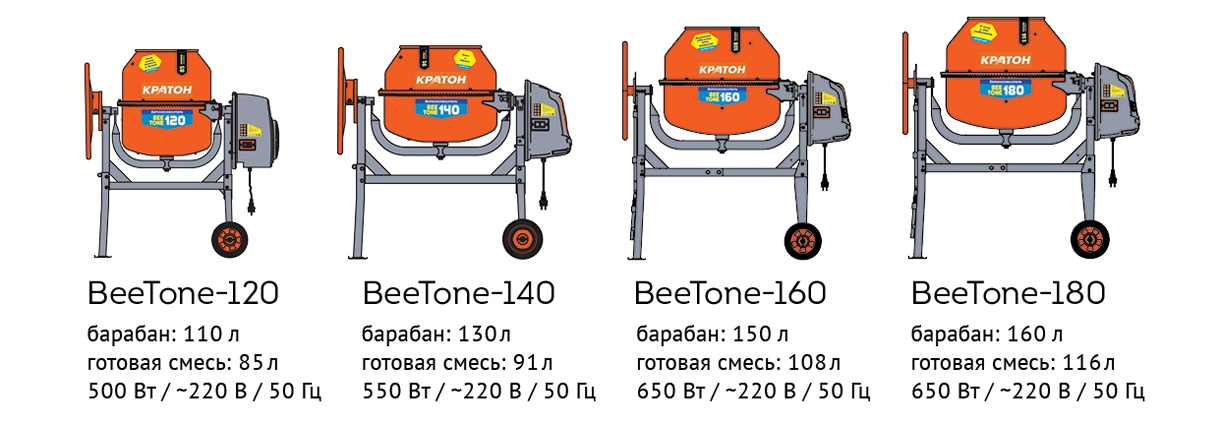

Сколько бетона можно замесить за 1 день бетономешалкой

Чтобы понять, как замешать бетон, а также сколько бетона можно замесить бетономешалкой за один день, необходимо учесть множество факторов. Так, например, к таким факторам можно отнести следующее:

- Мощность двигателя.

- Объем барабана. Так, например, для полупромышленных и бытовых целей используют смесители, которые имеют вместимость от 45-60 л, а также до 120, 160 и даже 180 л;

- Количество замесов. Только те, которые реально приготовить в течение часа.

- Время перемешивания, а также выгрузка смеси.

А что касается количества бетона, которое можно замесить при помощи одного устройства в течение одного рабочего дня, можно определить по следующей последовательности:

- В первую очередь необходимо вычислить полную продолжительность рабочего цикла. Для того чтобы это сделать, необходимо суммировать время, которое отводится на загрузку, а также на перемешивание и выгрузку.

- Затем следует определить, сколько раз в час можно провести замес, далее нужно разделить 60 на время продолжительности рабочего цикла.

- Далее следует определиться с количеством материала, который необходимо будет приготовить за 1 час. А для того, чтобы это сделать, требуется объем барабана умножить на общее количество циклов замеса. При этом обязательно следует принять во внимание, что готовая смесь составляет порядка 40-60 % от его объема.

- Далее необходимо умножить часовую производительность на количество допустимых часов работы в сутки.

Как построить — Как замешивать бетон самостоятельно

Бетон можно считать универсальным материалом в частном строительстве. Его используют для возведения домов и фундаментов, стен и полов, тропинок и тротуарной плитки, а также различных декоративных предметов интерьера. И довольно часто строителям приходится замешивать бетонный раствор непосредственно на строительной площадке. Так бетон можно замесить самостоятельно если:

- Требуется небольшой объем раствора и не целесообразно заказывать миксер с заводским бетоном;

- Нет возможности проезда для тяжелой техники и подачи бетона на строительную площадку;

- Бетонирование ведется с интервалами и перерывами в работе, например заливка многоярусных железобетонных конструкций;

- Если цена доставки бетона существенно возрастает в связи с удаленным расстоянием от бетонного завода.

Для того чтобы сделать бетон своими руками и получить изделие высокого качества, прочности и надежности необходимо соблюсти технологию и правила его приготовления и выбрать качественные материалы. В зависимости от целей изготовления бетона меняются пропорции компонентов. Основными составляющими бетонного раствора неизменно остаются:

- Цемент;

- Песок;

- Щебень;

- Вода.

Для того чтобы придать бетону дополнительные свойства часто применяются специальные добавки типа фибры или пластификаторов.

Основные требования к компонентам бетона:

ЦементЦемент является главным элементом, так как от его вяжущих качеств зависит качество будущей постройки. Чаще всего в строительстве используют портландцемент марок М400 или М500. Такой цемент содержит повышенное содержание силиката кальция, что обеспечивает крепкое соединение компонентов. При выборе цемента следует обратить внимание на его внешние характеристики. Качественный цемент обязательно должен быть промаркирован, иметь сухую, сыпучую структуру без комков и сгустков. Недопустимо использовать отсыревший порошок с нарушением условий хранения, так как это способствует потере технических характеристик. Также следует обратить внимание на срок изготовления цемента, так как от этого зависит и прочность будущего бетона:

- 1 месяц хранения – минус 10% прочности;

- 2 месяца хранения – минус 20% прочности;

- 6 месяцев хранения – минус 30-50% прочности;

- 12 месяцев хранения – цемент не пригоден для приготовления бетона.

На качество песка тоже стоит обратить внимание. Песок должен иметь фракцию от 1,5 до 5 мм и в его составе не должно быть различных посторонних примесей в виде растительных остатков или мусора, которые могут со временем сгнить или распасться. Чтобы быть уверенным в качестве песка необходимо его просеять. Речной очищенный песок является идеальным вариантом с подходящим размером фракций, без примеси глины и остатков органики.

ВодаСледует использовать чистую воду без посторонних включений и осадка, пригодную для питья. Это обеспечит прочность и долгий срок службы изделию.

Заполнители – щебень или гравий.

Для обеспечения дополнительной прочности цементному раствору специалисты советуют добавлять щебень или гравий. Не стоит использовать морскую или речную гальку из-за гладкой поверхности. Лучше всего подходит дробленая горная порода разных размеров, что обеспечивает необходимую плотность прилегания компонентов друг к другу и исключает образование пустот. При хранении заполнителей также важно не допускать загрязнения и не использовать для приготовления бетона нижнюю часть, которая контактировала с землей.

Фибра. Представляет собой множество мелких волокон, которые при добавлении в раствор значительно улучшают прочность бетона, придают огнестойкость конструкции и позволяют выдерживать высокие температуры. Фибра выполняет функцию армирующего вещества, обеспечивая бетонной стяжке защиту от растрескивания и разрушения.

Известь. Строители часто используют этот компонент при замесе бетонного раствора, так как добавление извести в бетон облегчает процесс выравнивания поверхности. Кроме того известь добавляют в качестве антисептика, благодаря которому уничтожаются микроорганизмы. А также известь придает бетонному покрытию влагостойкость и дополнительную прочность.

Пластификаторы. Для изменения свойств бетонного раствора используют различные пластификаторы, которые в зависимости от назначения придают раствору либо текучесть, либо вязкость. Так более текучий раствор быстрее и качественнее заполнит все требуемое пространство без образования пустот, что значительно улучшит прочность и долговечность изделия.

Вспомогательные добавки могут обеспечить бетону схватывание и затвердевание при низких и отрицательных температурах или в условиях повышенной влажности.

Пропорции компонентов для самостоятельного замешивания бетона

Качество бетона напрямую зависит от качества его компонентов и от соблюдения пропорций. Прежде чем приступать к замесу, необходимо определить марку требуемого бетона, который напрямую зависит от марки цемента.

Самый распространенный состав бетона:

- 1 часть цемента;

- 3 части песка;

- 5 частей наполнителя;

- 1 часть воды.

Так песок должен составлять примерно треть от общего объема материалов, а пропорции материалов берут в зависимости от того, какая должна получиться марка бетона. В таблице указаны пропорции для марок бетона при использовании цемента М500:

Лучше всего выполнить несложный расчет и обезопасить себя от негативных последствий. Поэтому, если взять меньшее количество щебня, то раствор получится меньше по объему. Если добавить меньше песка, то бетон будет недостаточно плотным, а слишком большое его количество снизит прочность бетона.

Замес бетонной смесиРучной способ замеса бетонного раствора достаточно трудоемкий и требует больших усилий. Для этого потребуется большая металлическая емкость, ведро, лопата и инструмент для перемешивания.

- Все сухие компоненты засыпают в емкость в необходимых пропорциях и тщательно их перемешивают;

- Затем добавляют воду примерно 2/3 от необходимого количества;

- После чего необходимо тщательно перемешать все компоненты, чтобы не осталось не промешанных сухих комков.

Стоит отметить, что слишком долгое замешивание приведет к затвердеванию бетона, что негативно скажется на его прочности. Правильно приготовленная смесь должна медленно сползать с лопаты. Расслоение материала не допустимо.

Замес бетона при помощи бетономешалки обеспечит раствору необходимую консистенцию за короткое время. Следует установить бетоносмеситель на небольшом расстоянии от стройплощадки, чтобы сразу после приготовления подавать раствор на объект, не допуская при этом затвердевания бетона.

Этапы замешивания бетонного раствора в бетономешалке

- В отличие от ручного замешивания первой в бетономешалку заливают воду в количестве меньшем на 15-20% от запланированного объема. Жидкие добавки вливают в воду;

- Засыпают цемент, оставляя 10-15% и перемешивают;

- Загружают песок и перемешивают в течение 3-4 минут;

- Высыпают щебень и после перемешивания проверяют густоту раствора;

- В случае если раствор недостаточно текучий смешивают остатки воды и цемента и полученное цементное молочко заливают в бетономешалку;

- Готовый раствор следует сразу применить.

Общее время замеса не должно превышать 10 минут, так как смесь начнет расслаиваться, что отрицательно скажется на прочностных характеристиках.

Пригодность готовой смеси составляет примерно 2 часа и если объем работ большой, то следует замешивать бетон порционно. При стыковке слоев каждый предыдущий слой следует промыть и очистить.

После укладки толщу бетона следует утрамбовать при помощи специальной виброрейки, это позволит избавиться от ненужных пустот и пузырей воздух, которые могут привести к разрушению.

В жаркую погоду бетон следует накрыть пленкой, для медленного застывания, а также поливать поверхность водой, чтобы не допустить пересыхание верхнего слоя. Запас прочности бетон обретает обычно на 3-4 неделе.

Для повышения прочности и увеличения срока эксплуатации бетонные конструкции следует армировать.

Армирование применяют в тех случаях, когда на конструкцию оказывается большое давление. Наиболее распространённые виды армирования:

- Жесткое – двутавры, швеллеры, уголки;

- Гибкая – стальные прутья диаметром 10-16 мм, сварная кладочная сетка, а также стеклопластиковая арматура.

Рекомендованые товары

Бетон нормальной смеси и бетон бетонной смеси

Бетон обычной смеси и бетонная смесь — это метод, созданный производителем бетона. При изготовлении бетона используйте цемент, воду, заполнитель, песок. При использовании большого количества бетона используйте обычную бетонную смесь и бетонную смесь определенного метода.

Бетон нормальной и проектной смеси

Что такое Бетон нормальной смеси

Это общий метод выражения пропорции материалов в бетоне, в которой смесь находится в виде частей рациона цемента, мелких и крупных заполнителей с цемент принимается за единство.

Например, смесь 1: 2: 4 содержит одну часть цемента, две части мелкого заполнителя и четыре части крупного заполнителя. Количество воды, увлеченного воздуха и примесей, если таковые имеются, выражается отдельно.

Количество увлеченного воздуха в бетоне выражается в процентах от объема бетона. Количество добавок выражается относительно веса цемента. Другие формы выражения пропорций — это соотношение цемента к мелким и крупным заполнителям сумо, т.е.е. соотношение заполнитель-цемент и коэффициент цементации или количество мешков с цементом на кубический метр бетона. Бетон нормальной смеси можно использовать для бетона марки М20 и ниже.

| Марка бетона | Общее количество сухого заполнителя на Мешок цемента 50 кг (кг) | Максимальное содержание воды на мешок цемента 50 кг (литр) | Отношение мелкого заполнителя к крупному заполнителю к крупному заполнителю по массе |

|---|---|---|---|

| M10 | 480 | 34 | Обычно 1: 2 с верхом |

| M15 | 350 | 32 | Предел как 1: 1.5 и ниже |

| M20 | 250 | 30 | Предел как 1: 2,5 |

Designed Mix Concrete

Для высококачественного бетона наиболее рациональным подходом к дозированию смеси является выбор пропорции с определенной материалы, которые обладают более или менее уникальными характеристиками. На выбор смеси также влияют другие факторы, такие как удобоукладываемость, долговечность, доступное оборудование для уплотнения, принятые методы отверждения и т. д. Достигнутая таким образом пропорция смеси называется разработанной бетонной смесью.

Подход приводит к производству подходящего бетона наиболее экономично. Однако разработанная смесь не может служить ориентиром, поскольку она не гарантирует правильную пропорцию смеси для заданных характеристик.

Для бетона с нетребовательными характеристиками номинальная или стандартная смесь может использоваться только для очень небольших работ, когда 28-дневная прочность бетона не превышает 30 Н / мм2. Нет необходимости в централизованном тестировании, полагаясь на массу ингредиентов.

| Бетон Марка | Соотношение смеси | Прочность на сжатие МПа (Н / мм²) | PSI |

|---|---|---|---|

| Нормальный класс бетона | |||

| M5 | 1: 5: 10 | 05 МПа | 725 psi |

| M7,5 | 1: 4: 8 | 7,5 МПа | 1087 psi |

| M10 | 1: 3: 6 | 10 МПа | 1450 psi |

| M15 | 1: 2: 4 | 15 МПа | 2175 psi |

| M20 | 1: 1.5: 3 | 20 МПа | 2900 psi |

| Стандартная марка бетона | |||

| M25 | 1: 1: 2 | 25 МПа | 3625 psi |

| M30 | Design Mix | 30 МПа | 4350 psi |

| M35 | Design Mix | 35 MPa | 5075 psi |

| M40 | Design Mix | 40 МПа | 5800 psi |

| M45 | Design Mix | 45 МПа | 6525 psi |

| Высокопрочные марки бетона | |||

| M50 | Design Mix | 50 МПа | 7250 psi |

| M55 | Design Mix | 55 МПа | 7975 psi |

| M60 | Design Mix | 60 МПа | 8700 psi |

| M65 | Design Mix | 65 M Па | 9425 psi |

| M70 | Расчетная смесь | 70 МПа | 10150 psi |

Стандартные смеси

Нормальная смесь фиксированного соотношения цемент-заполнитель сильно различается по прочности и может привести к недостаточной или чрезмерно богатые смеси.По этой причине минимальная прочность на сжатие была включена во многие спецификации. Эти смеси называются стандартными смесями.

Как сделать бетон?Бетон — это произведенный или смешанный в пропорциях по количеству цемента. Бетонные смеси бывают двух типов: номинальная и расчетная. Номинальная смесь используется для обычных строительных работ, таких как небольшие жилые дома. Самый популярный номинальный микс — пропорция 1: 2: 4.

Расчетный смешанный бетон — это бетон, для которого пропорции смеси устанавливаются на основе различных лабораторных испытаний цилиндра или куба на прочность на сжатие.Этот процесс также называется микс-дизайном. Эти испытания проводят, чтобы найти подходящую смесь на основе местного доступного материала для получения прочности, требуемой в соответствии с конструктивным проектированием. Смешанный дизайн позволяет сэкономить на использовании ингредиентов.

Когда подходящие пропорции смеси известны, ингредиенты смешиваются в выбранном соотношении. Для смешивания используются два метода: ручное или машинное.

В зависимости от требуемого количества и качества выбирается подходящий метод смешивания.При ручном перемешивании каждый ингредиент кладется на ровную поверхность, добавляют воду и перемешивают ручными инструментами. На машинном смешивании используются разные типы машин. В этом случае ингредиенты добавляют до необходимого количества для смешивания и получения свежего бетона.

После надлежащего перемешивания транспортирует к месту разливки и заливает в опалубку. Доступны различные типы опалубки, которые выбираются в зависимости от использования.

Наливной бетон позволяет схватываться в опалубке в течение определенного времени в зависимости от типа конструктивного элемента для получения достаточной прочности.

После снятия опалубки проводится отверждение различными методами, чтобы восполнить потерю влаги из-за испарения. Для реакции гидратации требуется влага, которая отвечает за схватывание и увеличение силы. Таким образом, отверждение обычно продолжается минимум 7 дней после снятия опалубки.

Также прочтите

- Типы кривых при съемке | Определение кривых

- Что такое вираж? Вывод, метод, преимущества, фактор, влияющий на

- Типы шпал на железной дороге, характеристики, функции

- Блок из автоклавного газобетона (блок Acc): — Процесс производства, свойства, преимущества

- Что такое м-песок (промышленный песок)? Процесс производства, свойства, недостатки и преимущества

- Большая плотина в Индии

- Бетон с нормальной смесью и бетон с проектной смесью

Расчет бетонной смеси: дозирование — Национальная ассоциация сборного железобетона

Фрэнк Боуэн и Пол Рамсбург

Примечание редактора: это пятая статья из годичной серии, в которой исследуется наука о бетоне, чтобы лучше понять структуру смеси.Сериал написан Полом Рамсбургом, техническим специалистом по продажам Sika Corp., и Фрэнком Боуэном, представителем по развитию бизнеса Rosetta Hardscapes. Щелкните здесь, чтобы увидеть четвертую статью из этой серии.

Создание дизайна смеси — это больше, чем просто пропорции. Он включает в себя весь процесс, от выбора подходящих материалов и их соединения таким образом, чтобы удовлетворить инженерные требования к готовому продукту, до удовлетворения потребностей тех, кто должен размещать, отделывать отливки и управлять ими.

Помимо желаемых свойств упрочненного сборного железобетона, идеальный состав смеси включает четыре основных аспекта: дозирование, последовательность, периодичность замеса и план отверждения. План PFC — это совокупность лучших производственных практик, направленных на устранение вероятности производственных ошибок, связанных с оптимальной пластической стабильностью бетона за счет отверждения конструкции до того, как она вступит в свой срок службы. Один дизайн смеси может иметь два разных плана коррекции коэффициента мощности — один для зимы и один для лета, но это не требует дополнительных испытаний.

В предыдущих четырех статьях этой серии мы обсуждали различные элементы, из которых состоит бетон. Пришло время собрать их вместе. Начнем с обзора пропорций конструкции бетонной смеси. Для понимания последовательности, времени пакетного цикла и планов PFC обратитесь к соответствующим разделам в предоставленных проектах смесей.

Контроль пропорций бетонной смеси имеет решающее значение при производстве качественных сборных железобетонных конструкций. Фотография файла NPCA.

Математика дозирования для правильного выхода

На протяжении всей истории производства бетона, смеси создавались с использованием самых разных методов.На самом деле не так давно мы использовали метод дозирования 1-2-4 по объему — 1 мерную ложку цемента, 2 ложки песка и 4 ложки камня. Панамский канал был построен с использованием этого устаревшего метода объемной смеси.

Примерно 100 лет мы используем метод расчета смеси абсолютных объемов. Этот метод отличается от метода 1-2-4 использованием математических расчетов, чтобы гарантировать, что состав смеси обеспечивает желаемый выход независимо от используемых материалов. Прежде чем продолжить, рекомендуется прочитать Американский институт бетона 221R, «Руководство по использованию заполнителей нормального и тяжелого веса в бетоне.”

Вот несколько терминов, которые мы должны понять, прежде чем приступить к проектированию бетона:

Насыщенная сухая поверхность — SSD — это состояние абсорбирующего материала, при котором материал пропитан, но его поверхность является сухой. Заполнитель SSD не впитывает воду из бетонной смеси и не пополняет ее. Обычно это достигается только в лабораторных условиях.

Удельный вес — Удельная плотность любого материала — это удельный вес этого материала, деленный на единицу веса воды при комнатной температуре.Заполнитель с удельной массой 2,50, таким образом, будет в 2,5 раза плотнее воды. Чтобы понять эту концепцию, представьте, что железная наковальня падает в ванну с водой и быстро опускается на дно. Наковальня тонет, потому что удельная плотность железа больше, чем удельная плотность воды. Теперь, если бы ванна была заполнена ртутью вместо воды, железная наковальня могла бы плавать, потому что удельная плотность железа меньше, чем у ртути.

Абсолютный объем — AV гранулированного материала — это объем, состоящий только из твердого вещества в данном пространстве.Он не включает объем пустот между частицами. AV материала рассчитывается следующим образом:

AV = вес материала / (удельная масса материала x удельный вес воды)

Например, удельная плотность определенного крупнозернистого заполнителя, высушенного в печи, составляет 2,75. Удельный вес воды составляет 62,4 фунта / фут. 3 . Абсолютный объем 90-фунтовой пробы агрегата будет:

AV = 90 фунтов. / (2,75 x 62,4 фунта / фут 3 ) = 0,524 фута 3

AV бетонной смеси можно определить, если известны вес и удельная масса компонентов.Для бетонной смеси, содержащей 90 фунтов крупного заполнителя с удельной массой 2,75, 60 фунтов мелкого заполнителя с удельной массой 2,61, 25 фунтов цемента с удельной массой 3,15 и 12 фунтов воды (с удельной массой 1), AV рассчитывается следующим образом:

Крупный заполнитель = 90 фунтов. / (2,75 x 62,4 фунта / фут 3 ) = 0,524 фута 3

Мелкий заполнитель = 60 фунтов. / (2,61 x 62,4 фунта / фут 3 ) = 0,368 фута 3

Цемент = 25 фунтов. / (3,15 x 62,4 фунта / фут 3 ) = 0.127 футов 3

Вода = 12 фунтов. / (1 x 62,4 фунта / фут 3 ) = 0,192 фута 3

Общий объем = 1,211 фута 3

ACI 211.1, «Стандартная практика выбора пропорций для обычного, тяжелого и массового бетона», был принят бетонной промышленностью в качестве стандартной процедуры для дозирования смеси. Если вы проектируете бетонные смеси, это обязательно к прочтению. Этот стандарт обеспечивает отправную точку, которая представляет собой базовую конструкцию, которую необходимо протестировать и отрегулировать для ваших конкретных материалов.

Большинство заводов по производству сборного железобетона имеют долгую историю использования своих материалов и понимают, как они работают с бетоном. Чтобы приступить к разработке новых смесей для вашего завода, может быть проще основывать свои проекты на исторических данных, которые вы уже собрали. ACI 211.1 может быть лучшей отправной точкой, если предыдущие конструкции смеси не были протестированы или подтверждены для использования на вашем предприятии. Когда дело доходит до регулировки соотношений мелкого и крупного заполнителя, одобрение может быть подтверждено только в ходе заводских испытаний со всем остальным местным сырьем.

Давайте рассмотрим пример. Вам нужна смесь с давлением 5000 фунтов на квадратный дюйм и 5% содержанием воздуха, и вы должны иметь возможность снимать продукты с форм за 15 часов. Исторически сложилось так, что для аналогичных смесей вы использовали 555 фунтов цемента и 120 фунтов летучей золы на кубический ярд бетона. Обычно вы используете около 1560 фунтов крупного заполнителя. Для этих материалов и для достижения адекватной прочности на снятие изоляции в течение 15 часов вам необходимо иметь максимальное водоцементное соотношение 0,40, включая все цементирующие и пуццолановые материалы.

Допустим, вы пробуете новый песок и хотите подобрать смесь для своего растения. Во-первых, нам нужно знать удельную плотность каждого материала. Удельная плотность портландцемента обычно составляет 3,15; однако вам потребуется получить удельную плотность другого сырья у поставщиков материалов. В нашем примере, допустим, удельная плотность летучей золы составляет 2,23, удельная плотность крупного заполнителя — 2,75, а удельная плотность песка — 2,61. Также нам нужно будет рассчитать объем увлеченного воздуха в смеси. После расчета объема каждого материала мы должны их сложить.

Фрэнк Боуэн (справа) и Пол Рамсбург экспериментируют в лаборатории, чтобы найти оптимальные пропорции для своих образцов бетонных смесей.

Пример задачи

Крупный заполнитель = 1560 фунтов. / (2,75 x 62,4 фунта / фут 3 ) = 9,091 фут 3

Цемент = 555 фунтов. / (3,15 x 62,4 фунта / фут 3 ) = 2,82 фута 3

Летучая зола = 120 фунтов / (2,23 x 62,4 фунта / фут 3 = 0,862 фута 3

Вода = 0.40 x (555 фунтов + 120 фунтов) = 270 фунтов; 270 фунтов. / (1 x 62,4 фунта / фут 3 ) = 4,327 фута 3

Воздух = 5% x 27 футов 3 = 0,05 x 27 футов 3 = 1,35 фута 3

Общий объем = 18,45 футов 3

В нашем примере общий объем всех материалов, кроме песка, составляет 18,45 футов. 3 . Поскольку в кубическом ярде 27 футов 3 , вы можете вычесть 18,45 из 27, чтобы определить объем песка, необходимый для завершения дизайна.В результате получается 8,55 футов 3 песка. Чтобы определить вес песка, вам нужно умножить объем песка на удельную плотность песка и на 62,4 фунта / фут. 3 . Полная конструкция состоит из 535 фунтов цемента, 120 фунтов летучей золы, 270 фунтов воды, 1560 фунтов крупного заполнителя и 1392 фунтов песка.

Разъяснение по математике

Как мы получили 270 фунтов воды при соотношении воды и воды 0,40?

Умножение 675 фунтов порошка на 0.Соотношение 40 в / ц равняется 270 фунтам.

Если вы производите дозировку по галлонам, а не по фунтам, сократите это как:

270 фунтов / 8,33 фунта / галлон. = 32,41 галлона.

Это чрезмерное упрощение разработки смеси для обучения математике уступки. Для получения информации о важности различных свойств материалов и их влиянии на структуру смеси, обратитесь к прошлым статьям этой серии.

Given Mix Design

Когда мы преподаем на курсах микс-дизайна, мы чаще всего получаем такой комментарий: «Просто дайте мне микс-дизайн.«Поступить так будет считаться неподобающим, даже глупым. Никто этого не делает, потому что успешная разработка бетонной смеси на одном заводе не всегда будет работать на другом. Весь бетон считается и всегда должен быть локализован для конкретного производителя. Поскольку сырье, особенно агрегаты, различается по удельной плотности от источника к источнику, они могут изменить выход смеси. Зная это, мы по-прежнему считаем информативным изучение дизайнов смесей, используемых другими производителями. Вы можете многому научиться, наблюдая за тем, как ваши коллеги создают свои миксы, и пробуя эти идеи самостоятельно.Важно отметить, что вы всегда должны следить за правильным выходом смеси — 27 футов 3 на ярд. 3 +/- 0,01 фут 3 или как указано иначе.

Кроме того, конструкция смеси всегда должна проверяться перед ее использованием в производстве сборных железобетонных изделий. Тем не менее, справа и ниже показаны две идеальные конструкции сборной бетонной смеси. Смесь 1 — это традиционная смесь, которая обычно используется в более крупных изделиях с материалом нормального веса, а Смесь 2 — это ускоренная самоуплотняющаяся бетонная смесь, которая используется в изделиях меньшего размера с узкими интервалами между формами (стены шириной 2 дюйма) и без армирования. .

Микс 1Программное обеспечение для проектирования предоставлено Concrete Mix Evaluator

Дозирование Цемент — 570 фунтов.

Зола-унос (SG = 2,23) = 120 фунтов.

67 Камень (SG = 2,75) = 1560 фунтов.

Песок (SG = 2,61) = 1402 фунта.

воды = 276 фунтов. / 33 галлона.

Воздухововлекающая добавка = 5 эт. унция $ 12.99

Воздушная цель = 5%

1 ярд³ для противоточного тарельчатого миксера, который уже смешал аналогичную партию в тот день (т.е.е. предварительно кондиционированные или с маслом):

- Агрегаты / воздухововлекающая добавка

- Вяжущие материалы

- Цикл сухого смешивания:

- Минимальное время замеса сухой смеси: 60 секунд

- Максимальное время замеса сухой смеси: 200 секунд

- Вода (общий вес должен быть определен после расчета влажности без агрегатов)

- Цикл влажного смешивания:

- Минимальное время замеса влажной смеси: 90 секунд

- Максимальное время замеса влажной смеси: 300 секунд

- Размер и время открывания выпускного затвора на 1 ярде.³ размер:

- 20% открытых за первые 10 секунд

- 100% открыто на оставшееся время

Условия

- Допустимо для использования в изделиях, армированных сталью

- Температура свежего бетона: 75 F +/- 10 F

- Формы, предназначенные для заливки этой смесью: коробчатые водопропускные трубы, жироуловители и септики

- Рекомендуемое время предварительного прогрева агрегата зимой:

- 20-30 F = 15 минут

- 30-40 F = 12 минут

- 40-50 F = 9 минут

- 50-60 F = 6 минут

Размещение

Уложите бетон с шагом 1 ярд.³ грейфер, воронка с центральной разгрузкой. Если бетон транспортируется в бункере с помощью вилочного погрузчика, а не крана, необходимы дополнительные меры предосторожности, чтобы избежать ненужного уплотнения. Бетон следует укладывать в течение 20 минут после выхода из смесителя. Чтобы избежать чрезмерного захвата воздуха, эта смесь должна иметь максимальное расстояние падения 48 дюймов. Формы, для которых требуется расстояние падения более 48 дюймов, потребуют соответствующих пластин или желобов для отвода потока. Вибрация необходима. Обратитесь к руководству по литью на заводе, посмотрев серийный номер формы.

Чистовая

Эту смесь следует затереть вручную сразу после проверки уплотнения, стяжки и текучести по объему.

Отверждение

Для наружных и внутренних форм используйте непрозрачный пластиковый брезент толщиной 6 мил или больше для покрытия во время первоначального отверждения. Удаление формы оболочки не должно производиться до тех пор, пока испытательные цилиндры не достигнут прочности на сжатие 1500 фунтов на квадратный дюйм. Продукт не следует вынимать из формы до тех пор, пока испытательные цилиндры не достигнут прочности на сжатие 2200 фунтов на квадратный дюйм.

Отверждение отливок в помещении должно происходить как минимум в течение четырех часов после извлечения из формы, когда температура окружающей среды в среднем превышает 55 F, и не менее 20 часов после извлечения из формы, когда температура наружного воздуха составляет или ниже 55 F.

Микс 2Программное обеспечение для проектирования предоставлено Concrete Mix Evaluator

Дозирование Цемент (SG = 3,15) = 575 фунтов.

Зола-унос (SG = 2,23) = 150 фунтов.

89 Камень (SG = 2.75) = 1587 фунтов.

Песок (SG = 2,61) = 1208 фунтов.

Вода = 280 фунтов. / 33,6 галлона.

Поликарбоксилатный пластификатор = 33 унции.

Ускоритель кальция = 150 унций.

Воздухововлекающая добавка = 6 эт. унция $ 12.99

Воздушная цель = 6%

1 ярд³ для противоточного тарельчатого миксера, в котором в тот день уже была смешана аналогичная партия (т. Е. Предварительно кондиционированная или смазанная маслом):

- Агрегаты / воздухововлекающая добавка

- Вяжущие материалы

- Цикл сухого смешивания:

- Минимальное время замеса сухой смеси: 75 секунд

- Максимальное время замеса сухой смеси: 200 секунд

- Вода (общий вес должен быть определен после расчета свободной влажности заполнителя)

- Ускоряющая добавка

- Поликарбоксилатный пластификатор

- Цикл влажного смешивания:

- Минимальное время замеса влажной смеси: 75 секунд

- Максимальное время замеса влажной смеси: 200 секунд

- Размер и время открывания выпускного затвора на 1 ярде.³ размер:

- 20% открыты за первые 6 секунд

- 100% открыто на оставшееся время

Условия

- Допустимо для использования в изделиях, армированных сталью

- Температура свежего бетона: 75 F +/- 10 F

- Формы, предназначенные для заливки этой смесью: большой сборный модульный блок

- Рекомендуемое время предварительного прогрева агрегата зимой:

- 20-30 F = 15 минут

- 30-40 F 12 = минут

- 40-50 F 9 = минут

- 50-60 F 6 = минут

Размещение

Уложите бетон с шагом 1 ярд.³ двустворчатый бункер с воронкой с центральной разгрузкой или бункер с боковой разгрузкой на 1/2 ярда³, если производится партия размером 1/2 ярда³. Не перевозите бункер вилочным погрузчиком после его заполнения. Эта смесь предназначена только для укладки с помощью крана, чтобы избежать ненужного уплотнения. Бетон следует укладывать в течение 15 минут после выхода из смесителя.

Чтобы избежать чрезмерного захвата воздуха, максимальная дальность падения этой смеси составляет 36 дюймов. Формы, для которых требуется расстояние падения более 36 дюймов, потребуют соответствующих пластин или желобов для отвода потока.

Не подвергайте эту смесь вибрации после укладки. Некоторые формы могут нуждаться в легком постукивании резиновым молотком в критических областях. См. Инструкции по отливке на заводе для этого рецепта, найденные при поиске серийного номера формы.

Чистовая

Эта смесь должна быть разглажена сразу после укладки. Вместо стяжки можно использовать ручной шпатель для заполнения углов формы.

Отверждение

Для наружных и внутренних форм используйте непрозрачный пластиковый брезент толщиной 6 мил или больше для покрытия неформованных поверхностей продукта во время первоначального отверждения, если это применимо к указанной форме.Удаление формы оболочки не должно производиться до тех пор, пока испытательные цилиндры не достигнут прочности на сжатие 1500 фунтов на квадратный дюйм. Продукт не следует вынимать из формы до тех пор, пока испытательные цилиндры не достигнут прочности на сжатие 2200 фунтов на квадратный дюйм.

Отверждение отливок в помещении должно происходить как минимум в течение четырех часов после извлечения из формы, когда температура окружающей среды в среднем превышает 55 F, и не менее 20 часов после извлечения из формы, когда температура наружного воздуха составляет или ниже 55 F.

Попробуйте, попробуйте еще раз

По мере того, как вы экспериментируете и совершенствуете дизайн смеси, обязательно используйте свои отношения с техническими представителями по добавкам и цементу, потому что большинство из них могут предложить ту или иную форму обучения.Практическое обучение один на один на вашем собственном предприятии невероятно ценно и часто не используется.

Попробуйте изменить пропорции двух смесей, приведенных в этой статье, для ваших собственных материалов. Отправляйтесь в лабораторию, тестируйте и улучшайте свои проекты. Расширяйте границы, записывайте свои выводы и результаты и учитесь на своих ошибках.

Пол Рамсбург работает в отрасли производства предварительно напряженного железобетона с 1988 года и в настоящее время является техническим специалистом по продажам в Sika Corp.

Фрэнк Боуэн, выпускник Master Precaster 2013 года, получил степень M.Б.А. окончил Государственный университет Среднего Теннесси по программе повышения квалификации в сфере управления бетонной промышленностью в 2014 году и является представителем по развитию бизнеса в Rosetta Hardscapes в Шарлевуа, штат Мичиган.

Ресурсов:

- В главе 9 справочника Портлендской цементной ассоциации «Проектирование и контроль бетонных смесей» объясняется метод абсолютного объема для дозирования обычных бетонных смесей.

- ACI 211.1, «Стандартная практика выбора пропорций для нормального, тяжелого и массивного бетона»

- ACI 201.2R-16, «Руководство по прочному бетону»

- ACI 221R-96, «Руководство по использованию заполнителя нормального и тяжелого веса в бетоне»

- Concrete Mix Evaluator 2.0, защищенное авторским правом программное обеспечение, разработанное Гэри Найтом

Поставщик товарного бетона — CEMEX USA

Характеристики товарного бетона и доставки

Товарный бетон представляет собой смесь пасты и заполнителей: паста, состоящая из портландцемента и воды, покрывает поверхность мелких и крупных заполнителей.Химическая реакция, называемая гидратацией, заставляет эту пасту затвердевать и приобретать значительную прочность, образуя твердую массу, обычно известную как бетон.

В этом процессе кроется ключ к замечательному характеру бетона: он пластичен и податлив в свежеприготовленном состоянии, прочен и долговечен после затвердевания.

Этот уникальный характер — основа того, почему один материал может быть идеальным для строительства небоскребов, мостов, тротуаров, супермагистралей, плотин и даже домов. Кроме того, доставка товарного бетона позволяет легко использовать этот материал везде, где это необходимо.

Получение прочного, долговечного бетона требует тщательного дозирования и смешивания ингредиентов. Смесь, в которой недостаточно пасты, чтобы заполнить все пустоты между заполнителями, будет трудно уложить, и в результате получатся грубые, сотовые поверхности и пористый бетон. Хотя смесь с избытком пасты будет легко нанести и она даст гладкую поверхность, в результате получится чрезмерная усадка бетона, что делает его неэкономичным. Поэтому важно сотрудничать с опытным поставщиком товарного бетона, которому можно доверять.

Правильно составленная бетонная смесь в свежем виде обладает хорошей удобоукладываемостью, прочностью и прочностью в затвердевшем состоянии. Такая смесь содержит примерно 10-15% цемента, 60-75% заполнителя и 10-15% воды, при этом количество увлеченного воздуха часто составляет от 3% до 5%.

«Магия» портландцемента заключается в том, что его химический состав оживает в присутствии воды. Соотношение воды и цемента определяет качество пасты, прочность которой определяет характер готового бетона.Это соотношение вода / цемент представляет собой общий вес воды, деленный на вес цемента.

Высококачественный бетон получают за счет максимального снижения водоцементного отношения без ущерба для удобоукладываемости свежего бетона. Как правило, при использовании меньшего количества воды получается бетон более высокого качества, если он правильно уложен, укреплен и отвержден.

Ценность других ингредиентов

Хотя в бетонной смеси можно использовать практически любую питьевую природную воду без ярко выраженного вкуса или запаха, некоторые воды, непригодные для питья, могут по-прежнему подходить для изготовления бетона.Избыточные примеси в воде могут повлиять на время схватывания и прочность бетона и вызвать выцветание, окрашивание, коррозию арматуры, нестабильность объема и снижение долговечности.

Спецификации обычно устанавливают ограничения на количество хлоридов, сульфатов, щелочей и твердых веществ в воде для замеса бетона, если не могут быть проведены испытания для определения влияния примесей на различные свойства.

Заполнители, из которых состоит бетонная смесь, должны выбираться тщательно, так как тип и размер смеси заполнителей зависит от толщины и назначения конечного бетонного продукта.

Для относительно тонких строительных секций требуется мелкий крупный заполнитель, хотя заполнители диаметром до шести дюймов (150 мм) успешно использовались при строительстве больших плотин. Постоянное изменение размера частиц заполнителя увеличивает эффективность пасты. Кроме того, заполнители должны быть чистыми и не содержать посторонних веществ, которые могут повлиять на конечное качество бетона.

«Магия» увлажнения

Вскоре после объединения воды, заполнителей и портландцемента смесь начинает затвердевать в результате химической реакции с водой, называемой гидратацией.

Во время этой реакции на поверхности каждой частицы цемента «волшебным образом» образуется узел, который растет и расширяется, пока не соединится с узлами других частиц цемента или не прилипнет к соседним агрегатам. Этот непрерывный процесс связывания позволяет получить все более жесткую, твердую и прочную бетонную смесь, готовую к укладке в формы, пока она остается податливой.

Во время укладки бетон уплотняется, чтобы уплотнить его внутри форм и устранить потенциальные дефекты, такие как соты и воздушные карманы, которые могут со временем ухудшить его долговечность.

Для плит бетон оставляют стоять до тех пор, пока не исчезнет пленка поверхностной влаги, затем обрабатывают деревянной или металлической теркой, пока он не станет гладким. Плавающий дает относительно ровную, но немного шероховатую текстуру, которая обеспечивает хорошее сцепление с поверхностью, что делает его идеальной отделкой для наружных плит. В ситуациях, когда целью является получение очень гладкой и твердой поверхности, после затирки следует затирка стали.

Бетон начинает твердеть после того, как его открытые поверхности затвердеют в достаточной степени, чтобы противостоять образованию повреждений.Отверждение гарантирует, что цемент продолжает гидратировать, а бетон продолжает набирать прочность. Бетонные поверхности можно отвердить, сбрызнув их водой, туманом или накрыв их влагоудерживающими тканями, такими как мешковина или хлопковые коврики. Другие методы отверждения предотвращают испарение воды за счет герметизации поверхности пластиком или специальными спреями, называемыми отвердителями. В очень жаркую или холодную погоду для защиты бетона используются специальные методы отверждения.

Чем дольше бетон остается влажным, тем прочнее и долговечнее он становится.Скорость твердения зависит от состава и крупности цемента, пропорций смеси, а также от влажности и температурного режима. Хотя большая часть гидратации и последующего увеличения прочности происходит в течение первого месяца жизненного цикла бетона, гидратация продолжается медленнее в течение многих лет.

Вот почему бетон со временем становится прочнее.

Четыре формы бетона

Бетон выпускается четырех основных форм, каждая из которых имеет свой набор отличительных преимуществ.

- Товарный бетон — безусловно, самая распространенная форма, составляет почти 75% всего производимого бетона. Доставка товарного бетона начинается с дозирования на местных заводах и доставки знакомыми грузовиками с вращающимися барабанами.

- Сборный бетон — используется в изделиях, которые формуются на заводе, где строгий контроль качества. Сборные изделия варьируются от огромных мостовых балок и сложных конструктивных элементов до стандартных панелей для облицовки и небольших бетонных кирпичей и брусчатки.

- Бетонная кладка — несмотря на то, что она наиболее известна своими почтенными строительными блоками 8 x 8 x 16 дюймов, сегодняшние блоки каменной кладки могут быть сформированы в бесчисленное множество форм, конфигураций, цветов и текстур, чтобы удовлетворить, казалось бы, бесконечный спектр применения в строительстве и архитектурных проектах.

- Материалы на основе цемента — эти продукты бросают вызов ярлыку «бетон», но обладают многими его желательными качествами. К более обычным относятся раствор, раствор и терраццо. Грунтоцементный и валковый бетон — «двоюродные братья» бетона — используются для тротуаров и плотин.Другие продукты включают текучую заливку и основы, обработанные цементом. Новое поколение передовых продуктов включает волокна и специальные заполнители для создания кровельной черепицы, гибкой черепицы, сайдинга и столешниц. Использование цемента для обработки и стабилизации отходов — это развивающийся рынок.

Кажущаяся бесконечной гибкость бетона фактически гарантирует его дальнейшее использование в футуристических строительных приложениях, которые еще не появились, даже несмотря на то, что его неизменность сохраняет традиционные конструкции, которые привязывают нас к нашему наследию

рецептов смесей для бетонных столешниц — Expressions-LTD

РЕЦЕПТЫ РАЗРАБОТКИ БЕТОННОЙ СМЕСИ:

Дизайн смеси и формулы рецептов предлагаются здесь Expressions LTD в качестве справочной информации.Expressions LTD не несет ответственности за какие-либо результаты, полученные с помощью следующих схем смешивания, указанных ниже. Смеси следует тестировать и при желании корректировать по усмотрению каждого производителя. Рейтинг PSI для каждой смеси является приблизительным и основан на общих данных, основанных на цементах и добавках, а также на их соответствующих диапазонах прочности. Фактическая прочность бетона в значительной степени зависит от качества цемента, качества песка / заполнителя, используемого содержания воды и т. Д. И не может быть определена заранее. Образцы образцов должны быть изготовлены и испытаны с использованием местного цемента / песка / заполнителей для проверки прочности, если это необходимо.

Обязательно ознакомьтесь с нашими 40 унциями. Чашки для смешивания (продаются здесь), очень полезны для всех этапов смешивания и дозирования бетона, добавок и красителей — в дополнение к смешиванию герметиков для бетона.

Смесь для бетонных столешниц Standard Expressions: @ 6000 фунтов на кв. Дюйм

- Используйте базовый пакет со стандартной бетонной смесью из местного строительного магазина (не платите дополнительно за бетонную смесь марки «5000» или «Столешница»). Вы также захотите приобрести в хозяйственном магазине дополнительный прямой цемент Portland Type I / II.

- * Стекловолоконный холст обычно укладывается в середину бетонной детали. Таким образом, форма была заполнена наполовину, уложена ткань, а затем бетон заполнил остальную часть формы.

- Для партии размером 80 фунтов: Смешайте бетонный мешок с дополнительным портландцементом. Добавьте около 3,5 литров чистой воды и начните перемешивание. Добавьте небольшое количество воды **, пока бетонная смесь не станет похожей на очень густую сухую овсянку. Теперь добавьте пластификатор «Ритекс», который должен разжижить бетонную смесь.Посыпьте измельченные стекловолокна AR в бетон и перемешайте еще несколько минут. Если требуется дополнительная вода, продолжайте добавлять небольшое количество воды. Конечная бетонная смесь должна выглядеть как овсяная каша. Большее количество воды улучшит текучесть смеси, но может снизить прочность, поэтому держите ее как можно более сухой, чтобы она оставалась пригодной для использования.

- ** Для некоторых применений может потребоваться более сухая бетонная смесь (например, прессование очень сухого бетона в форму с целью создания больших пустот — для последующего заполнения цементным раствором другого цвета) или более влажная смесь (заполнение емкости раковина, состоящая из двух частей), поэтому отрегулируйте подачу воды соответствующим образом.