Как и чем вязать стеклопластиковую арматуру

Как связать

Правильно армировать фундамент композитной стеклопластиковой арматурой несложно. При обустройстве арматурного каркаса под фундамент любого вида, в первую очередь нужно руководствоваться проектной документацией. Так как, только проект, рассчитанный профессионалами, сможет в дальнейшем избавить Вас от возможных проблем с фундаментом. Если по каким-либо причинам проектной документации у Вас нет, то возможно самостоятельно рассчитать распределение нагрузки конструкции будущего дома на фундамент. Что называется — «на свой страх и риск». От материала, из которого будет построено здание (деревянный брус, пеноблок, кирпич), будут зависеть и нагрузки, оказываемые на фундамент. Схемы армирования любого фундамента (ленточного либо фундаментной плиты) предполагают постоянные размеры ячейки. Шаг прутьев принимается одинаковым независимо от расположения в фундаменте и направления. Обычно он находится в пределах 200—400 мм.

Чем вязать

Креплениями-фиксаторами арматуры

Такой способ соединения арматуры самый простой, необходимо лишь защелкнуть арматуру в крепление фиксатора, и арматура правильно скрепится между собой. Во время укладки нижнего армирующего слоя фиксаторы помимо скрепления арматуры помогают армирующему каркасу не проседать под тяжестью раствора, и создают защитный слой из бетона нужной высоты.Хомутом-стяжкой из пластика

Чуть менее быстрый способ – применение хомутов из пластика, они затягиваются и защелкиваются на арматуре в месте соединения. Способ снижает время на вязку арматурного каркаса по сравнению с вязкой металлической проволоки, при этом не ухудшая его характеристик.Металлической проволокой

Более медленный, но более надежный способ вязки металлической (алюминиевой) проволокой. Связывать арматуру проволокой можно покупным или самодельным крючком либо специальным пистолетом. Учитывая хрупкость металлической проволоки, ее нельзя перетягивать, иначе она легко сломается. Этот способ вязки не отличается от вязки арматуры из стали.

Обвязка фундамента стеклопластиковой арматурой: как правильно, фото, видео

Новые строительные материалы, в числе которых и стеклопластиковая арматура (СПА), очень медленно вытесняют старые, проверенные десятилетиями материалы. Все привыкли, что в железобетоне должная быть стальная арматура, о полной замене которой в масштабном строительстве речь пока не идёт. Однако для строительства фундаментов малоэтажных зданий гораздо выгоднее использовать композитные стержни, так как при меньшей цене и весе они могут выдерживать те же самые нагрузки.

Стеклопластиком называется вид композиционного материала из термопластичного полимера, наполненного волокнами стекла или кварца. Основными преимуществами являются:

- малый удельный вес;

- высокая коррозионная стойкость;

- прочность на разрыв, не уступающая стали.

До недавних пор стеклопластики использовались преимущественно в космической и авиационной технике, но теперь, когда создана технология пултрузии (формирование неметаллической рельефной арматуры методом протяжки), появилась возможность и для широкого применения в строительстве.

Бетонный цоколь по монолитной плите

- Существуют различные вариации композитов, в том числе и комбинированных, но одним из самых доступных является стеклопластик. По сравнению с металлом он дороже, это если сравнивать цену за тонну. Но учитывая малый вес, погонных метров композитной арматуры в этой тонне (если сравнивать одинаковые диаметры) будет в пять раз больше.

А значит, и по цене выгоднее.

А значит, и по цене выгоднее. - Как и стальная, арматура из стеклопластика предлагается в виде тонких и толстых стержней, стержневых карт и кладочных сеток. Для подбора арматуры по диаметру производятся такие же расчёты, как и для стальной, но всегда получается, что диаметр СПА может быть на одну ступень ниже. То есть, вместо металлической арматуры АIIID12 можно использовать стеклопластиковые стержни диаметром 10 мм – и вот почему.

- Модуль упругости, это усилие, которое надо приложить, чтобы растянуть материал на определённое расстояние. У композитной арматуры модуль ниже почти в 5 раз, чем у стальных стержней. Но величина эта постоянна, тогда как у стали она зависит от нагрузок и температуры окружающей среды.

- Есть ещё такой показатель, как предел прочности. Это предельная нагрузка, после которой материал полностью разрушается. У стальной арматуры он равен 400 Мпа, а вот у композиционной – не менее 1200 Мпа. У самого бетона эти цифры несопоставимо меньше, поэтому при пиковых нагрузках он разрушается первым, после чего в работу включается предел прочности арматуры.

- Чем он выше, тем большую нагрузку сможет выдержать тот же фундамент. Выходит, что конструкция, армированная стеклопластиком, будет держаться в три раза дольше. Но учитывая большую эластичность стеклополимерного композита, конструкция при этом существенно провиснет, из-за чего бетон будет сильнее растрескиваться.

- Чтобы найти золотую серединку, расчёт арматуры для фундамента должен производиться специалистом. При условии правильного подбора диаметров и шага элементов каркаса, стеклопластик может служить гораздо дольше из-за отсутствия коррозии.

В случае с фундаментами способность стеклопластика к более сильному прогибу особого значения не имеет, так как лента или плита всей площадью опирается на грунт. Это не то, что плита перекрытия или балка, которая имеет всего две точки опоры. Фундамент должен продемонстрировать высокую прочность, а с этим у армированной стеклопластиком фундаментной конструкции проблем точно не будет.

Главным конкурентом стеклопластиковой арматуры является стальная, поэтому именно с ней и надо сравнивать технические характеристики:

| Характеристика арматуры | Ед. |

Стеклопластик | Металл |

| Максимальная прочность на разрыв (чем больше, тем лучше) | МПа | 1600 | 690 |

| Модуль упругости (чем больше, тем лучше) | МПа | 56000 | 200000 |

| Относительное удлинение (чем меньше, тем лучше) | % | 2,2 | 25 |

| Коэффициент теплопроводности (чем меньше, тем лучше) | Вт/м*С | 0,35 | 46 |

| Коррозионная устойчивость | Не подвержен коррозии | Подвержен коррозии | |

| Коэффициент теплового расширения (чем меньше, тем лучше) | 10-6 С продольно | 8-10 | 11,7 |

| Коэффициент теплового расширения (чем меньше, тем лучше) | 10-6 С поперечно | 22 | 11,7 |

| Устойчивость к излому | Низкая | Высокая | |

| Электропроводность | Диэлектрик | Проводник | |

| Оптимальное восприятие температур | Градус Цельсия | -60…. .+90 .+90 |

-200…..+750 |

| Способы вязки арматуры | Хомуты, вязальная проволока, фиксаторы | Сварка, вязальная проволока | |

| Возможность изготовления гнутых элементов в условиях стройки | нет | есть | |

| Способность пропускать электромагнитные волны | Да | Нет | |

| Экологичность | Малый процент токсичности | Нетоксичен |

Композитная арматура может иметь различное назначение, и в том числе бывает специально предназначена для усиления бетонных конструкций. Как и стальная, она изготавливается гладкой и рифлёной, и продаётся в виде стержней или сетчатых карт. Для конструкций ленточного типа можно приобрести и готовый каркас для фундамента из стеклопластиковой арматуры.

Чтобы не нарваться на дешёвую подделку, покупать всё это нужно либо непосредственно у производителя, либо у официального дилера. У контрафактной арматуры может быть некачественная заливка витков, бывает более низкая или неравномерная плотность навивки стекловолоконного жгута (ровинга).

У контрафактной арматуры может быть некачественная заливка витков, бывает более низкая или неравномерная плотность навивки стекловолоконного жгута (ровинга).

Но прежде, чем купить материал, нужно правильно его рассчитать, поэтому рассмотрим, как это делается на примере небольшого фундамента размером 6*6 м.

В плитном фундаменте не может использоваться арматура диаметром меньше 6 мм, если она стеклопластиковая, и она должна быть только профилированная. Ориентироваться надо на плотность грунта и вес строения. Минимальный диаметр арматуры можно взять, если постройка, к примеру, лёгкая каркасная, а грунт прочный. Если же дачный дом или гараж строится из каменных материалов, лучше взять пруты или сетку диаметром 10 мм.

При размере ячейки сетки 200 мм, количество прутков, укладываемых в одном направлении, составит 31 штуку — соответственно, 62 стержня на один уровень. Всего уровней два, поэтому нам понадобится 124 шестиметровых прутка, в метрах это будет 744.

Для соединения верхних и нижних сеток можно использовать обрезки той же арматуры.

Теперь посчитаем количество необходимой проволоки, что может зависеть от схемы вязки. Обычно сначала связывают прутки нижнего пояса, после чего к ним присоединяют вертикальные элементы, которые будут соединять нижнюю сетку с верхней.

Схемы вязки арматуры

Чтобы произвести одно соединение, в среднем требуется 0,3 м проволоки. В одном уровне у нас 961 соединение, а в двух (снизу и сверху) – 1922. Путём умножения длины одного куска проволоки на их количество, получаем общую длину 576,6 м.

Стеклопластиковую арматуру можно – и даже более удобно, вязать не проволокой, а пластиковыми стяжками, используемыми обычно для связки проводов. Так как они продаются штучно, их количество будет соответствовать количеству соединений на каркасе.

Так как они продаются штучно, их количество будет соответствовать количеству соединений на каркасе.

Вязка пластиковыми стяжками

Как вариант, можно использовать специальные соединительные хомуты. Есть и такие, которые одновременно выполняют функцию подставки, обеспечивающей нужную толщину защитного слоя бетона.

Хомуты для соединения композитной арматуры

Отличительным свойством ленточной конструкции является её высота, которая всегда больше ширины. Лента лучше, чем плита работает на изгиб, поэтому диаметр арматуры здесь может быть меньше. В ней тоже делается два пояса армирования, только соединяются уровни чаще не короткими прутками как в плите, а гнутыми П-образными элементами.

Расчёт армирования производится в таком порядке (просчитаем всё тот же фундамент 6х6 м с одной внутренней стеной):

- На подставки продольно укладывают более толстые рифлёные стержни (для одноэтажного дома можно брать диаметром 8 мм). Их при ширине ленты в 30-40 см будет всего по паре снизу и сверху.

- Соединяющие их вертикальные стержни нагрузку не несут, а потому могут быть гладкими, без спиральной навивки – диаметр 6 мм.

- При общей длине ленты 30 м, армируемой в 4 ряда, расход основной (продольной) арматуры составит 120 м.

- Хомуты или вертикально-поперечные прутки устанавливаются через 0,5 м. Допустим, сечение ленты составляет 0,3*0,7 м, при котором на одно соединение будет уходить 1,6 м арматуры диаметром 6 мм. Всего секций перевязки образуется 61 — умножив эту цифру на 1,6, мы получим общую длину арматуры 97,6 м.

- Каждая секция каркаса, связанная поперечной арматурой, имеет 4 соединения. Всего 4х61=244 соединения. Столько нужно хомутов или стяжек, если использовать для вязки их.

- Если 244 умножить на 0,3 м, мы получим расход проволоки — 73,2 м.

Обвязка фундамента стеклопластиковой арматурой

Мнение экспертаВиталий Кудряшов

строитель, начинающий автор

При вязке каркаса можно уменьшить диаметр арматуры, но при этом придётся увеличить количество продольных стержней. Можете просчитать оба варианта по цене и выбрать тот, который окажется наиболее выгодным.

Можете просчитать оба варианта по цене и выбрать тот, который окажется наиболее выгодным.

Столбчатый фундамент работает не на изгиб, а на сжатие, так как рабочая арматура располагается не горизонтально, а вертикально. В таком положении она работает в облегчённом режиме, поэтому брать ребристые стержни можно диаметром 6 мм. По горизонтали монтируются гладкие прутки диаметром 4-5 мм, которые должны связать рабочую арматуру в пространственный каркас.

Форма каркасов для бетонного фундаментного столба

В зависимости от формы и размеров сечения столба, в каркасе могут присутствовать 2, 3 или 4 пояса рабочей арматуры. Для армирования столбов длиной 2 м и диаметром 0,2 м, обычно делают каркас прямоугольной формы из 4-х, связанных поперечной арматурой продольных прутков. Диаметры – 10 и 6 мм, с перевязкой в четырёх местах.

В таком случае, на один столб уйдёт 2*4=8 м основной арматуры, и 0,4*4=1,2 м перевязочной арматуры. Останется только умножить эти цифры на количество столбов, и вы получите общую длину стержней. На каркасе столба 4 пояса, в которых имеется по 4 соединения. Перемножив эти цифры, получаем 16 точек перевязки. Если вязать будете не стяжками, а проволокой, умножьте её расход 0,3 м на 16. Всего получится 4,8 м вязальной проволоки на один столб.

На каркасе столба 4 пояса, в которых имеется по 4 соединения. Перемножив эти цифры, получаем 16 точек перевязки. Если вязать будете не стяжками, а проволокой, умножьте её расход 0,3 м на 16. Всего получится 4,8 м вязальной проволоки на один столб.

Виталий Кудряшов

строитель, начинающий автор

На заметку: Арматура для ростверка считается по аналогии с конструкцией ленточного типа.

Каркас ростверка, обвязывающего столбы

Речь о том, как правильно вязать пластиковую арматуру для фундамента, пойдёт в следующей главе.

Перед тем, как вязать пластиковую арматуру для фундамента, желательно посмотреть видео. Однако это не отменяет наличия чертежа, в котором будут чётко обозначены все элементы каркаса и указаны расстояния между ними. Соответственно, на основании этого чертежа и должны отрезаться пруты рабочей и поперечной арматуры.

Вязать каркас для фундаментной ленты удобнее укрупнёнными блоками, которые затем опускаются в опалубку и привязываются друг к другу. При структурировании каркаса плиты, вяжут сначала сетку нижнего уровня, к ней фиксируют вертикальные перемычки, а затем уже приступают к формированию верхнего ряда.

- В любом случае, вязка начинается с нижнего яруса, с продольных стержней. Их предварительно раскладывают на земле или на фиксаторах, отмечая маркером места перевязки с поперечными элементами.

- Если вязка СПА производится проволокой, то процесс ничем не отличается от вязки обычной стальной арматуры. Для этого вам нужен крючок для вязки и ножницы по металлу.

- Кусок проволоки длиной 30 см складывается пополам затем, чтобы образовалась петля. Огибаете ею место соединения двух прутьев, продеваете крючок в петлю и, протянув в неё свободный конец, делаете скрутку.

Как связать стеклопластиковую арматуру для фундамента проволокой

Мнение эксперта

Виталий Кудряшовстроитель, начинающий автор

Важно: В процессе работы необходимо следить, чтобы прутья при перевязке образовывали прямой угол.

- Особого внимания требуют углы каркаса. Гнуть стеклопластиковую арматуру в условиях стройки нельзя, поэтому нужно заранее запастись готовыми П-образными элементами (на пересечении стен могут использоваться Г-образные хомуты). Основные варианты соединений показаны ниже.

Угловое соединение

В последнее десятилетие композитная арматура стала весьма востребованной в малоэтажном строительстве. Она отлично подходит для армирования фундаментов, так как расчётное сопротивление растяжению у СПА в 3 раза выше, чем у стальных стержней. Композит лучше сохраняет свою форму при повышении температуры и практически не поддаётся деформированию, а благодаря меньшему весу стержней снижается и масса монолита. Полимеры не способны увлажняться, а потому не подвержены коррозии. Вывод напрашивается сам: конструкция, армированная стеклопластиком, прослужит гораздо дольше металлической.

Как вязать стеклопластиковую арматуру

На современных стройках для создания арматурного каркаса, при укреплении бетонных конструкций, все активнее вместо металлических прутков используют стержни из стеклопластика. Специалисты называют немало преимуществ арматуры из композита, которые делают ее не просто достойной альтернативой металлическим пруткам, но и более выгодной и эффективной в ряде случаев.

Специалисты называют немало преимуществ арматуры из композита, которые делают ее не просто достойной альтернативой металлическим пруткам, но и более выгодной и эффективной в ряде случаев.

Одной из выгод стеклопластиковой арматуры называют ее простой монтаж в каркас, путем связывания. Чтобы скрепить стержни из композитного материала между собой нет необходимости использовать сварочный аппарат – прутки связываются между собой с помощью:

Наиболее традиционным и привычным для целого поколения строителей является способ связывания арматуры проволокой. Этот процесс может осуществляться:

- с помощью простого строительного вязального крючка;

- механизированного варианта крючка – винтового;

- используя автоматический пистолет для связывания стержней.

Безусловно, вязка крючком не теряет своей популярности в связи с дешевизной инструмента и простотой его использования. Однако наиболее удобным, быстрым и качественным способом вязки прутков является использование пистолета.

Учитывая достаточно высокую стоимость этого инструмента, его приобретение оправдано при необходимости выполнять большие объемы работы. Но для крупных строительных компаний такая покупка дает целый ряд преимуществ при обустройстве арматурных каркасов для бетонных сооружений и конструкций.

- Проволока затягивается одинаково на всех узлах каркаса.

- Механизация труда значительно увеличивает продуктивность и результативность.

- Использование пистолета позволяет сэкономить, уменьшив количество рабочих выполняющих этот вид работы.

- Пистолет способен функционировать независимо от температурного режима.

- Пистолет питается от аккумулятора, способного обеспечить функционирование в течение всего рабочего дня.

В некоторых моделях пистолетов имеется удлиняющее устройство позволяющее связывать арматуру практически не наклоняясь.

Стеклопластиковая арматура для фундамента: армирование, вязка

При возведении новой постройки важно обустроить качественный и прочный фундамент. Для этой задачи могут применяться разные материалы, главное — чтобы они были надежными и могли выдерживать большие нагрузки. В современном строительстве широко распространено применение стеклопластиковой арматуры для оснований.

Для этой задачи могут применяться разные материалы, главное — чтобы они были надежными и могли выдерживать большие нагрузки. В современном строительстве широко распространено применение стеклопластиковой арматуры для оснований.

Что такое стеклопластиковая арматура

Стеклопластиковая арматура для фундамента производится на базе композитных материалов и продается в виде продольных стержней толщиной 4-18 мм. Их поверхность покрыта насечками или навивкой.

Для изготовления таких конструкций применяются два компонента:- Волокна из разного неорганического сырья.

- Полимерные добавки с термопластичной или термореактивной структурой.

Прочную основу для стержней производят из вяжущих элементов, которые придают конечной продукции требуемые прочностные свойства.

Сферы эксплуатации изделий из стеклопластика достаточно обширные. Возведение фундаментов под постройки жилого и промышленного назначения — одна из них. С помощью такой арматуры можно придать основанию дополнительную прочность и надежность.

В зависимости от применяемых в процессе производства материалов, выделяют следующие виды композитной арматуры:

- Стеклопластиковая.

- Базальтокомпозитная.

- Арамидокомпозитная.

- Углекомпозитная.

Существуют комбинированные варианты, в составе которых присутствуют разные компоненты. Наибольшим спросом пользуется стеклопластиковая разновидность, которая напоминает по структуре дерево. По длине стержня расположены волокна, способствующие образованию единой основы.

Преимущества и где используется

Популярность использования стеклопластиковой арматуры для ленточного фундамента связана с массой достоинств, среди которых:

- Отсутствие уязвимости к коррозийным процессам. За счет этого свойства стеклопластик можно использовать в среде с высокой влажностью или другими агрессивными воздействиями.

- Небольшие габариты и вес. Это способствует комфортной транспортировке и использованию материала. Процесс армирования не требует больших затрат человеческой силы.

Материал легко сматывается в бухты и легко доставляется на строительную площадку.

Материал легко сматывается в бухты и легко доставляется на строительную площадку. - Доступная стоимость. Композитные изделия намного дешевле аналогов из стали.

- Повышенные прочностные свойства. Арматура из стеклопластика характеризуется высокой прочностью, которая в 2-2,5 раза превышает прочность прутьев из металла с одинаковым сечением.

- Низкая теплопроводимость, устойчивость к электрическому току. Конструкции из бетона не способны защитить постройку от потери тепла, и их дополнительно утепляют изоляционным материалом, поэтому низкие теплопроводные свойства композита не играют большой роли. Непроводимость электричества — важный момент, который защищает постройку от разрядов.

Однако кроме положительных черт, армирование ленточного фундамента стеклопластиковой арматурой имеет и недостатки:

- Конструкция не обладает устойчивостью к изгибам, поэтому она не способна поглотить растягивающие нагрузки. Поскольку арматуру укладывают на бетонную поверхность, она уже подвергается предельным растяжениям.

- Области использования материала ограничены, поскольку его можно устанавливать только в натянутом виде.

- Для возведения крупногабаритных и многоэтажных построек стеклопластик не подходит. Поэтому чаще всего он востребован при решении несложных задач новичками.

- Невозможность использования сварочного оборудования для соединения элементов. В большинстве случаев сварку задействуют при возведении крупногабаритных каркасов. Для обустройства фундамента частного дома подходит метод пошаговой вязки прутьев.

Материал появился относительно недавно и считается не до конца изученным.

Сферы применения включают как жилищное, так и промышленное строительство. Использование стеклопластиковой арматуры в фундаменте обретает большой спрос, что связано с рядом преимуществ над бетонными конструкциями.

Сегодня такой арматурой укрепляют берега водоемов и дорожные покрытия, размещенные в проблемных зонах с постоянными агрессивными воздействиями.

При частном строительстве изделия необходимы для укрепления:

- Сооружений из бетона, которые выполняют ограждающие функции.

При этом задействовать материал для армирования несущих конструкций запрещено.

При этом задействовать материал для армирования несущих конструкций запрещено. - Фундаментов ленточного или другого типа.

- Пенобетонной или газобетонной кладки.

Расчет арматуры из стеклопластика

Чтобы рассчитать количество арматуры для ленточного фундамента, нужно учесть ряд важных нюансов и руководствоваться СП «Бетонные и железобетонные конструкции».

Расчет выполняется в два этапа:- ГПС. Определение несущих способностей конструкции и оценка способности основания справляться с нагрузками.

- ГПС. Определение показателей жесткости. Этап подразумевает учет деформаций и величины трещин у изделий с железобетонной основой.

Большую часть сжимающих нагрузок поглощает бетон, а стеклопластиковое армирование используется для борьбы с разрушительными процессами. Ведущие производители арматуры сообщают о таком достоинстве, как прочность, но не рассказывают о модуле упругости, который влияет на деформативность сооружения.

Ведущие производители арматуры сообщают о таком достоинстве, как прочность, но не рассказывают о модуле упругости, который влияет на деформативность сооружения.

Для получения точных результатов необходимо провести несложные математические расчеты, разделив прочность на данные модуля упругости.

Армирование фундамента

Чтобы определить, можно ли использовать стеклопластиковую арматуру для ленточного фундамента и как вязать стержни из стекловолокна с таким основанием, нужно учесть, что существует два типа основы с лентой:

- Прямоугольная.

- Т-образная.

Во втором типе монтаж арматуры выполняется без предварительных расчетов, а подошва предназначается для поглощения нагрузок на изгиб. Материал можно зашивать в стенку, но при установке в подошву нужно быть особенно осторожным.

Если фундамент обладает прямоугольным сечением, использование стеклопластикового армирования оправдывает себя, поскольку эта конструкция может воспринимать сжимающие нагрузки.

Инструменты и материалы

Перед тем как начинать вязать ленточный фундамент, нужно подготовить такие инструменты и материалы:

- Измерительное приспособление — рулетка.

- Прибор для подгона и обработки прутьев — болгарка.

- Средства персональной защиты.

- Уровень водяного типа.

- Хомуты из пластика для скрепления прутьев.

Земляные работы

Перед началом армирования нужно подготовить углубление, руководствуясь планировкой будущей постройки. Поверхность дна нужно выровнять и утрамбовать, затем насыпать слой песка (10-15 см), полить его жидкостью и уплотнить. Следующим слоем будет щебень с аналогичной толщиной. После уплотнения верхнего покрытия на дне образуется надежная подушка с ровной плоскостью.

Строительство опалубки

Для обустройства опалубки используются доски, которые соединяются в щиты с помощью гвоздей или саморезов. Шляпки крепежных деталей нужно устанавливать с внутренней стороны, а конструкцию нужно дополнительно укреплять с помощью распорок.

Поверхность стенок покрывается пергаментом, который фиксируется с помощью степлера. Задача этого материала заключается в сохранении чистоты досок и борьбе с вытеканием жидкости из бетонной стяжки.

Дальше на стенках размещаются метки, которые будут определять уровень заливки бетона. По этой линии стоит ориентироваться при монтаже армированных элементов. Для более точного выполнения работы следует применить водяной уровень.

Технология вязки

Чтобы разобраться с технологией вязки, следует учесть несложные советы опытных специалистов и придерживаться такого алгоритма действий:

- Перед началом вязки нужно подготовить чертежи каркаса и провести нарезку всех элементов, придерживаясь расчетов.

- Для позиционирования поперечных прутьев в нижних слоях используются фиксаторы. Они закрепляются как перед началом монтажа арматуры, так и после завершения сборки.

- Диаметр ячеек определяется параметрами ленты, которая подвергается укреплению. В большинстве случаев он варьируется от 15 до 30 см.

- Перед соединением продольных прутьев, их нужно разложить на земле и нанести на них отметки в местах крепления поперечных деталей. В процессе вязки нужно соблюдать прямой угол.

- Поперечные элементы фиксируются с продольными с нижней стороны. Для обеспечения надежного армирования, хомуты из пластика или проволока вяжутся как можно туже.

- В первую очередь необходимо подготовить горизонтальные слои армирования, а потом начинать закрепление вертикальных. Фиксация осуществляется с внутренней стороны ячеек для повышения надежности конструкции.

- Углам нужно уделять особое внимание. Специалисты рекомендуют не гнуть их путем температурного воздействия, поскольку это может ухудшить прочностные свойства.

- После завершения вязки арматурной конструкции ее нужно поместить внутрь опалубки.

Если вязка стеклопластиковой арматуры осуществляется с помощью проволоки, то, чтобы облегчить работу, лучше задействовать вязальный крючок. Его роль может выполнять старая отвертка.

Сооружение арматурного каркаса

При обустройстве каркаса нужно придерживаться ключевого требования — изделие нужно полностью заливать бетоном, выдерживая дистанцию между стенками опалубки не меньше 5 см. Чтобы армированные элементы не размещались на дне углубления, следует закрепить кирпичи, а поверх них расположить продольные прутья и горизонтальные поперечины. Эти элементы соединяются с помощью пластиковых хомутов.

Заливка фундамента

На последнем этапе нужно залить бетон в опалубку с каркасом. Важно проводить это действие с особой осторожностью, помещая его в свободные полости между частями каркаса. Также необходимо периодически протыкать бетон прутьями для удаления пузырьков воздуха.

Сравнение с арматурой из металла

При проведении сравнительных тестов арматуры из стали и композитных материалов существуют такие особенности:

- Стальные изделия боятся коррозийных процессов, а композит выдерживает любую агрессивную среду.

- Металл пропускает холод, а композитные изделия отличаются низкой степенью теплопроводности.

- Вес арматуры из стеклопластика в пару раз ниже веса стальных аналогов.

При выборе материала для проведения армирования нужно учитывать все факторы. При большом списке достоинств инновационные стеклопластиковые конструкции имеют и недостатки, а классический вариант из металла использовался в течение многих десятилетий.

Фундамент из стеклопластиковой арматуры — правила армирования

Технический прогресс неумолимо вторгается во всевозможные сферы современной жизни. Не смог он обойти стороной и область строительных материалов. Ежегодно рынок пополняется все новыми разработками, позволяющими облегчить и упростить процесс строительства. Именно благодаря новым технологиям сегодня появилась возможность заложить в основу малоэтажной застройки фундамент из стеклопластиковой арматуры. Этот вид строительного каркаса, появившись не так давно на рынке, уже сумел существенно потеснить привычные и популярные изделия из железа и стали. В чем же состоят основные преимущества стеклопластика? Какова область его применения?

Этот вид строительного каркаса, появившись не так давно на рынке, уже сумел существенно потеснить привычные и популярные изделия из железа и стали. В чем же состоят основные преимущества стеклопластика? Какова область его применения?

Блок: 1/7 | Кол-во символов: 653

Источник: https://NaFundamente.ru/izgotovleniye/fundament-iz-stekloplastikovoj-armatury.html

Что собой представляет стеклопластиковая арматура

Арматура, для производства которой используют стеклопластиковые материалы, была разработана достаточно давно, еще в 1960-х годах. Однако из-за высокой стоимости применяли ее только в условиях сурового климата, где обычные арматурные конструкции из стали, подверженные коррозии, не могли прослужить долго. Арматурой, которая изготавливалась из стеклопластиковых материалов, укрепляли преимущественно опоры мостов и другие, не менее ответственные конструкции, эксплуатируемые в достаточно суровых климатических условиях.

Со временем развитие химпрома поспособствовало значительному снижению стоимости стеклопластиковой арматуры. Это сделало ее доступным материалом, хорошо проявляющим себя в строительных конструкциях различного назначения. Активное использование арматуры данного типа привело к тому, что в 2012 году специалисты разработали и утвердили ГОСТ 31938-2012, положениями которого оговариваются не только требования к производству данного материала, но и методы его испытания.

Это сделало ее доступным материалом, хорошо проявляющим себя в строительных конструкциях различного назначения. Активное использование арматуры данного типа привело к тому, что в 2012 году специалисты разработали и утвердили ГОСТ 31938-2012, положениями которого оговариваются не только требования к производству данного материала, но и методы его испытания.

ГОСТ 31938-2012 Арматура композитная полимерная для армирования бетонных конструкций. Общие технические условия

Скачать

Поверхность стеклопластиковой арматуры может быть рифленой, гладкой или с посыпкой

В соответствии с государственным стандартом, арматура стеклопластикового типа производится в диапазоне диаметров 4–32 мм. Однако наиболее распространенными для изделий данного типа являются диаметры 6,8 и 10 мм. Заказчику такая стеклопластиковая арматурная продукция поставляется в бухтах.

В указанном стандарте, кроме требований к диаметру и другим геометрическим параметрам стеклопластиковой арматуры, указано, каким должно быть состояние ее наружной поверхности.

Так, на поверхности арматуры не должно быть сколов, расслаиваний, а также вмятин и прочих дефектов.

Блок: 2/6 | Кол-во символов: 1844

Источник: http://met-all.org/metalloprokat/sortovoj/stekloplastikovaya-armatura-dlya-fundamenta-pravila-armirovaniya.html

Сравнительные характеристики материалов

В самом названии этого материала содержится его основная характеристика. Он производится из пластиковых или стеклянных нитей, прочно спаянных между собой в однородные стержни либо с гладкой, либо с рифленой структурой поверхности и круглым сечением. Рифленая структура способствует более качественной сцепке с бетоном и получается вследствие обвития гладких стержней стекловолокном.

Стеклопластиковая арматура

Изделия с рифленой поверхностью испытывают на себе основную тяжесть возводимого сооружения, в то время как гладкие служат для соединения отдельных частей каркаса. В отличие от привычных изделий из металла материалы нового поколения обладают рядом особенностей, благодаря которым стеклопластиковая арматура для ленточного фундамента прочно удерживает пальму первенства на рынке строительных материалов.

К основным отличиям стеклопластика по отношению к металлу можно отнести:

Блок: 2/7 | Кол-во символов: 2946

Источник: https://NaFundamente.ru/izgotovleniye/fundament-iz-stekloplastikovoj-armatury.html

Основные характеристики и главный недостаток

По виду используемого непрерывного армирующего наполнителя композитные изделия подразделяются на следующие

- АСК – стеклокомпозитные;

- АУК – углекомпозитные;

- АКК – комбинированные;

- другие.

При необходимости использовать стеклопластиковую арматуру для укрепления фундамента дома следует принимать во внимание следующие ее характеристики.

Верхний предел температуры при эксплуатации

Нижняя планка данного параметра для арматурных изделий стеклокомпозитного типа начинается с отметки в 60 градусов Цельсия.

Предел прочности при растяжении

Этот параметр характеризуется отношением прикладываемой силы к площади сечения изделия. Для АСК он должен составлять 800 МПа и более, для АУК – не менее 1400 МПа.

Для АСК он должен составлять 800 МПа и более, для АУК – не менее 1400 МПа.

Модуль упругости при растяжении

По данному показателю арматура категории АУК превосходит АСК более чем в 2,5 раза.

Предел прочности при сжатии

Данный показатель для стеклопластиковой арматуры всех категорий должен превышать 300 МПа.

Предел прочности при поперечном срезе

Для АСК этот параметр должен составлять более 150 МПа, для АУК – 350 МПа и более.

Преимущества стеклопластиковой арматуры

Арматура из полимерных материалов имеет значительный недостаток: у нее очень низкая прочность на излом. Из-за данного недостатка область использования данной арматуры ограничена. Производители подобной продукции обязательно указывают сферу ее применения, и, если потребитель выходит за указанные рамки, он делает это на свой страх и риск.

Применение арматуры данного типа обоснованно лишь в тех случаях, когда к теплопроводности, коррозионной устойчивости и диэлектрическим характеристикам армирующих конструкций предъявляются повышенные требования.

Блок: 3/6 | Кол-во символов: 1735

Источник: http://met-all.org/metalloprokat/sortovoj/stekloplastikovaya-armatura-dlya-fundamenta-pravila-armirovaniya.html

Определение расходного количества материала

На расчет стеклопластиковой арматуры для фундамента здания в первую очередь влияет тип сооружения и его габариты. При малоэтажной застройке рекомендуется применять ребристую арматуру с диаметром не более десяти миллиметров. При расчете необходимо учесть, что основу ленточного фундамента составляет двухъярусный каркас, а шаг ячеек не должен превышать пятидесяти сантиметров. Размеры его влияют на общее количество стыков в конструкции. Расход материала зависит также и от наличия в здании несущих капитальных стен, поскольку каждая из них требует заливки основания с двухъярусным каркасом.

В случаях, когда фундамент планируется заливать своими руками, без привлечения профессионалов, очень важно сделать правильный расчет количества стройматериала.

Его можно произвести в соответствии с приведенным ниже алгоритмом.

Блок: 3/7 | Кол-во символов: 865

Источник: https://NaFundamente.ru/izgotovleniye/fundament-iz-stekloplastikovoj-armatury.html

Достоинства стеклопластиковой арматуры

Такой вид строительного материала существенно отличается от привычной стальной и имеет массу преимуществ, по сравнению с ней:

- Стойкость к образованию коррозии. Стеклопластиковая арматура совершенно не боится щелочных и кислотных сред.

- Небольшой вес при высокой прочности. Вес такой ее на 10 раз меньше, чем у стальной.

- Низкая теплопроводность, что защищает стены и фундаменты от промерзания, что особо актуально в северных районах.

- Непроводимость тока и отсутствие помех.

- Цена. За ту же цену, что и у стальной арматуры небольшого диаметра можно приобрести стеклопластиковую большего диаметра.

- Высокая прочность материала при растяжении. Этот показатель больше, чем у стальной арматуры в 3 раза.

- Отсутствие швов. Металлические прутья перед транспортировкой режутся под параметры автомобиля, в котором их перевозят. Впоследствии армированная сетка имеет множество соединений, которые являются самыми слабыми местами в фундаменте и стенах. Так как стеклопластиковая арматура поставляется бухтами до 150 м, резать ее не нужно, что приводит к минимальному количеству швов. Транспортировка может осуществляться даже в багажнике легковой автомашины.

- Отсутствие переплаты за количество материала. Металлическая арматура продается одинаковой длиной 12 м, меньше ее уже не приобрести, а стеклопластика можно купить то количество, которое необходимо для строительства.

- Отсутствие необходимости докупать дополнительные инструменты при монтаже стеклопластиковой арматуры, например, сварочный аппарат.

- Одинаковый с бетоном коэффициент расширения при тепловом воздействии — гарантия отсутствия трещин в готовом строении.

Блок: 3/7 | Кол-во символов: 1636

Источник: https://bouw. ru/article/kak-vyazaty-stekloplastikovuyu-armaturu-dlya-fundamenta

ru/article/kak-vyazaty-stekloplastikovuyu-armaturu-dlya-fundamenta

Подготовка материалов для сборки армирующего каркаса

Для повышения общей прочности бетонного монолита, его усиливают конструкцией из стеклопластиковой арматуры в виде плоской сетки или пространственного каркаса, которые собирают из круглых прутов переменного или постоянного сечения. Отдельные элементы таких конструкций соединяют между собой с помощью вязальной проволоки, фиксирующих хомутов или специального пистолета.

Поэтому для вязки армирующего каркаса необходимо приобрести:

- пластиковую арматуру проектных диаметров;

- вязальную проволоку или затяжные хомуты.

В отличие от традиционных металлических прутов, арматура из стеклопластика поставляется в виде свернутой бухты.

Поэтому перед началом сборки каркаса ее необходимо размотать и нарезать на куски необходимой длины. Резка производится ножовкой или другим инструментом, не допускающим нагрева материала. Разметку мест реза на поверхности легко сделать с помощью обыкновенного маркера.

Вязальная проволока должна быть круглого сечения и диаметром не менее 1 мм, чтобы обеспечить необходимую прочность соединения и не лопнуть при скручивании. Для быстрого получения отрезков проволоки нужной для вязки длины, всю свернутую бухту необходимо разрезать болгаркой на 3 или 4 части.

Чтобы сделать вязальную проволоку более мягкой, ее можно обжечь в пламени с помощью паяльной лампы или в костре. Необожженная проволока гнется хуже и не всегда обеспечивает плотный охват соединения. Кроме этого, неподготовленный металл обладает меньшей тягучестью и чаще рвется во время работы.

Вязка хомутами.Общая схема вязки.

Блок: 2/8 | Кол-во символов: 1564

Источник: https://FundamentClub.ru/armirovanie/stekloplastikovaya-armatura-dlya-fundamenta.html

Расчет величины продольного каркаса

- В первую очередь нужно определить периметр сооружения, исходя из его габаритов, затем добавить к полученному значению общий размер предусмотренных проектом капитальных стен. Если в качестве примера принять здание длиной четыре и шириной пять метров, и имеющее при этом одну несущую стену длиной четыре метра, результат вычислений будет следующим: 4*2+5*2+4 = 22 метра.

- Учитывая необходимость использования двухуровневого каркаса, состоящего из четырех параллельных стержней, то есть по два в каждом ярусе, нужно полученную общую длину арматуры увеличить в четыре раза. Результат будет таким: 22*4 = 88 метров.

- Поскольку стеклопластик не подвержен сварке, а стыковка частей каркаса производится внахлест, необходимо допустить по одному дополнительному метру каждый угол здания. Для этого нужно количество наружных и капитальных стен здания умножить на один, а затем на количество стержней, то есть на четыре. В принятом примере расчет будет выглядеть таким образом: (4+1)*1*4=20 метров.

- Сумма значения общей длины стен и дополнительных объемов для стыковки даст искомую величину: 88+20=108 метров.

Однако на этом расчеты не заканчиваются. Далее необходимо рассчитать количество стройматериала, требуемого для соединения стержней каркаса в единую конструкцию. Для этих целей вполне подойдут гладкие стержни с диаметром сечения порядка 8 миллиметров. Они существенно дешевле ребристых и прекрасно справляются с соединительными функциями.

Армирование фундамента

Блок: 4/7 | Кол-во символов: 1494

Источник: https://NaFundamente.ru/izgotovleniye/fundament-iz-stekloplastikovoj-armatury.html

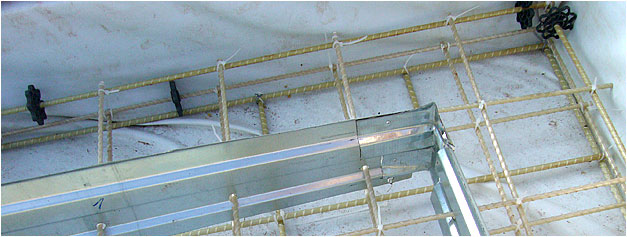

Нюансы вязки конструкций под заливку плитного фундамента

Армирование монолитных опорных оснований плитного типа выполняется в виде одного или двух рядов сеток в зависимости от проектного решения. Поэтому в такой конструкции арматурные пруты не рассматриваются как продольные и поперечные. Для поднятия нижней сетки над гидроизоляционным слоем на арматуру через каждые полтора-два метра одевают вертикальные стойки фиксаторы из пластика. Это позволяет установить арматурный каркас строго в горизонтальной плоскости на заданной высоте.

Важная особенность сборки арматуры для плитного фундамента заключается в том, что она производится по месту. Это необходимо из-за больших размеров конструкции и невозможности последующего перемещения. Поэтому во время вязки необходимо быть предельно осторожным, чтобы не наступить на уложенные арматурные прутья и не повредить конструкцию.

Блок: 5/8 | Кол-во символов: 875

Источник: https://FundamentClub.ru/armirovanie/stekloplastikovaya-armatura-dlya-fundamenta.html

Расчет величины поперечных соединений

- Поскольку технология заливки фундамента требует, чтобы шаг между соединительными кольцами не превышал полуметра, необходимо определить количество требуемых ячеек. Для этого нужно общий размер основания разделить на пятьдесят сантиметров. В рассматриваемом примере результат будет следующим: 88:0,5=44 ячейки. Это означает, что потребуется установить 44 соединительных кольца.

- Для расчета расхода стройматериала на одну обвязку, нужно определить ее периметр, исходя из стандартных параметров 50 на 25 сантиметров. Периметр будет равен: 0,5*2+0,25*2=1,5 метра.

- Необходимое для соединительных колец количество материала можно рассчитать, умножив периметр на число колец. Искомое значение будет следующим: 1,5*44=66 метров.

- Учитывая, что при монтажных работах в результате резки нередко возникают различные отходы, разумно прибавить к требуемому числу некоторый процент запаса, от пяти до десяти единиц. В итоге получится искомое значение порядка семидесяти метров.

Блок: 5/7 | Кол-во символов: 1000

Источник: https://NaFundamente.ru/izgotovleniye/fundament-iz-stekloplastikovoj-armatury.html

Нюансы вязки стеклопластиковых каркасов для ленточных фундаментов

Особенности сборки арматуры для ленточного фундамента заключается в наличии боковых примыканий, пересечений и углов.

В местах примыкания лент под внутренние стены, соединение перпендикулярного каркаса с наружным выполняется при помощи согнутых П-образных элементов.В углах арматуру сгибают под прямым углом или привязывают подготовленные Г-образные элементы. Длина нахлеста соединяемых прутков должна быть не менее 30 см и на этом участке выполняется не менее 2-х вязок.

Изгибать арматуру из стекловолокна следует очень осторожно, не применяя термической обработки. Упругие свойства пластика делают процедуру сгибания довольно трудной. Поэтому для сборки углов и примыканий рекомендуется покупать согнутые элементы заводского изготовления.

Места пересечений стеклопластиковой арматуры под ленточный фундамент можно соединять прямыми отрезками или собирать одну из пересекающихся конструкций по месту установки.

Сборка арматурных каркасов может выполняться на открытом месте, в стороне от выкопанной траншеи. Правильная укладка уже собранной конструкции предусматривает расстояние от стенок опалубки и дна не менее 25 мм.

Блок: 6/8 | Кол-во символов: 1187

Источник: https://FundamentClub.ru/armirovanie/stekloplastikovaya-armatura-dlya-fundamenta.html

Расчет количества креплений

В последнюю очередь нужно определить количество пластиковых креплений для стыковки поперечных колец и продольных стержней арматуры. Для этого число соединительных колец нужно умножить на количество точек стыковки. Получается: 44*4=176 креплений.

Итого, армирование ленточного фундамента стеклопластиковой арматурой здания из принятого выше примера, потребует приобрести:

- 108 метров рифленой арматуры диаметром 10 миллиметров;

- 70 метров гладкой арматуры диаметром 8 миллиметров;

- 176 пластиковых креплений для стыковки каркаса.

Установка армирования

Несмотря на некую кажущуюся громоздкость приведенного расчета, любой непрофессионал вполне способен выполнить его самостоятельно.

Блок: 6/7 | Кол-во символов: 706

Источник: https://NaFundamente.ru/izgotovleniye/fundament-iz-stekloplastikovoj-armatury.html

Создание фундамента со стеклопластиковой арматурой

После того как мастер закончил вязать арматуру, можно приступать непосредственно к армированию.

Для фундамента ленточного типа используются прутья, диаметр которых составляет 8 мм, что сопоставимо с арматурой из металла с сечением 12 мм.

Важно! Фундамент выполняют на идеально ровной поверхности.

Алгоритм действий такой:

- Установка обработанной пергамином опалубки

- Обозначение того уровня, до которого производится заливка раствора. Делается это водяным уровнем с проведением замеров в нескольких местах.

Важно! Сетка арматуры должна быть полностью погружена в опалубку и не доходить до ее края приблизительно на 5 см.

Если выполнить это условие не получается, то можно подложить под арматурную сетку кирпичи.

- Укладка стеклопластиковой арматуры на подготовленное покрытие из кирпичей.

- Заливка готовой конструкции качественным бетоном. При заливке бетон в обязательном порядке утрамбовывается, чтобы избежать пустых полостей.

Важно! Подсчет количества бетона производится так: периметр ленточного фундамента умножаем на высоту и ширину.

- Готовый фундамент накрывается пленкой, которая фиксируется кирпичами или брусками. Через 2 — 3 недели можно производить строительные работы.

Стеклопластиковая арматура — относительно новый строительный продукт, но он уже стал довольно популярен среди тех, кто занимается частным строительством. Помимо того, стеклопластиковое армирование выполняется и в промышленных масштабах при строительстве дорог, возведении мостов, укреплении берегов, строительстве.

Вязка арматуры своими руками — это несложный процесс, который легко выполнить, имея все нужные материалы. Даже неподготовленный человек сможет это сделать, стоит только попробовать на нескольких элементах. Это выгодно отличает стеклопластиковую арматуру от стальной, для создания каркаса из которой нужен сварочный аппарат и опыт работы с ним.

Блок: 7/7 | Кол-во символов: 1874

Источник: https://bouw.ru/article/kak-vyazaty-stekloplastikovuyu-armaturu-dlya-fundamenta

В заключение

Вязка стеклопластиковой арматуры для фундамента — это технологически простой процесс, не требующий особых профессиональных навыков. Быстро научиться ему сможет даже неподготовленный человек. Нужно просто немного потренироваться.

Небольшой вес материала значительно упрощает работу, а большая длина арматурного прута в бухте позволяет нарезать стержни любой необходимой длины. Это уменьшает количество стыков в отличие от стальных материалов.

Более подробно о том, как правильно вязать стеклопластиковую арматуру, вы можете посмотреть на следующих видео.

Блок: 7/8 | Кол-во символов: 567

Источник: https://FundamentClub.ru/armirovanie/stekloplastikovaya-armatura-dlya-fundamenta.html

Порядок монтажа фундамента

Несмотря на отличия в характеристиках и особенности применения стали и стеклопластика, инструкция по монтажу фундамента остается идентичной. Этапы работ носят общий характер и не изменяются в зависимости от вида применяемого материала.

- В первую очередь необходимо соорудить деревянную опалубку соответствующего проекту здания размера.

- После подготовки основания под будущий фундамент необходимо собрать каркас из стеклопластиковой арматуры. Для этого стержни нужно надежно соединить между собой с помощью проволоки или пластиковых хомутов, соблюдая при этом требуемый нормативами шаг ячеек. Учитывая, что в противовес изделиям из стали стеклопластиковая арматура не может быть статично зафиксирована с помощью сварки, связке стержней нужно уделить особое внимание, от прочности каркаса зависит подверженность фундамента смещению. Поскольку стеклопластиковые стержни практически не гнутся, в стыках стен будущего здания можно использовать специальные углы из того же полимера.

- После окончания сборки каркаса опалубка заливается бетоном. Рассчитать объем раствора достаточно просто. Периметр основания нужно умножить на его высоту и ширину. После заливки дальнейшее продолжение работ возможно только после окончательного затвердевания бетона, что произойдет не раньше двух или трех недель.

Использование в строительстве изделий из материалов нового поколения, к которым смело можно отнести и стеклопластик, благодаря их легкости, прочности, надежности и долговечности позволяет существенно снизить себестоимость работ при одновременном повышении их качества.

Блок: 7/7 | Кол-во символов: 1584

Источник: https://NaFundamente.ru/izgotovleniye/fundament-iz-stekloplastikovoj-armatury.html

Видео по теме

Блок: 8/8 | Кол-во символов: 31

Источник: https://FundamentClub.ru/armirovanie/stekloplastikovaya-armatura-dlya-fundamenta.html

Количество использованных доноров: 4

Информация по каждому донору:

- http://met-all.org/metalloprokat/sortovoj/stekloplastikovaya-armatura-dlya-fundamenta-pravila-armirovaniya.html: использовано 2 блоков из 6, кол-во символов 3579 (15%)

- https://bouw.ru/article/kak-vyazaty-stekloplastikovuyu-armaturu-dlya-fundamenta: использовано 4 блоков из 7, кол-во символов 4672 (19%)

- https://FundamentClub.ru/armirovanie/stekloplastikovaya-armatura-dlya-fundamenta.html: использовано 7 блоков из 8, кол-во символов 7181 (29%)

- https://NaFundamente.ru/izgotovleniye/fundament-iz-stekloplastikovoj-armatury.html: использовано 7 блоков из 7, кол-во символов 9248 (37%)

Как вязать стеклопластиковую арматуру для фундамента: видео, фото

Популярность вопроса о том, как наиболее правильно вязать стеклопластиковую арматуру для укрепления фундамента и других конструкций из бетона, обусловлена тем, что этот материал все активнее начинает использоваться как в капитальном, так и в частном строительстве. Многих из тех, кто собирается применять этот инновационный материал, также интересует вопрос и о том, насколько эффективно его использование для армирования стен строений, возводимых из блочных строительных элементов.

Армирующий каркас плитного фундамента – одна из сфер использования стеклопластиковой арматуры

История появления стеклопластиковой арматуры в строительстве

Стеклопластиковая арматура на самом деле не является новинкой на строительном рынке, она была разработана и начала производиться еще в 60-е годы прошлого столетия. Однако ее высокая стоимость на момент начала производства способствовала тому, что ее использовали для армирования только тех конструкций, в которых стальные укрепляющие элементы подвергались активной коррозии: бетонных конструкций, эксплуатирующихся в суровых климатических условиях, опор мостов и др.

Стеклопластиковая арматура будет лучшим решением при строительстве бетонных сооружений, контактирующих с морской водой

Активное развитие химической промышленности привело к тому, что со временем себестоимость производства стеклопластиковой арматуры значительно снизилась, что и позволило начать применять ее более активно. Широкому использованию данного материала способствовал и тот факт, что в 2012 году был утвержден государственный стандарт (31938-2012), согласно которому определяются требования не только к производству, но также к методам испытаний стеклопластиковой арматуры.

Согласно требованиям вышеуказанного нормативного документа, арматура из стеклопластиковых материалов может выпускаться в интервале диаметров от 4 до 32 мм. Но наибольшее применение, особенно в малоэтажном строительстве, приобрели изделия, диаметр которых составляет 6, 8 и 10 мм. В отличие от аналогичных изделий из стали, стеклопластиковая арматура отпускается заказчику не в виде отдельных прутков, а намотанной в бухты.

Арматура СП: удобная, лёгкая, устойчивая и упругая

В нормативном документе кроме технических характеристик стеклопластиковой арматуры оговорены требования к состоянию ее внешней поверхности. Согласно этим требованиям, на поверхности таких изделий не допускается наличие сколов, расслаиваний, вмятин и других дефектов.

Характеристики материала

Арматура, изготавливаемая из композитных материалов, в зависимости от используемого для ее изготовления непрерывного армирующего наполнителя, подразделяется на несколько категорий:

- стеклокомпозитная, которая обозначается аббревиатурой АСК;

- углекомпозитная, обозначаемая АУК;

- комбинированная или АКК;

- и ряд других категорий.

Физико-механические параметры полимерной арматуры различных видов

Выбирая композитную арматуру для укрепления фундамента или стен возводимых строительных конструкций, следует учитывать ее основные характеристики:

- предельная температура, при которой эта арматура может эффективно эксплуатироваться;

- предел прочности изделия, измеряемый при растяжении; данный параметр рассчитывается как отношение прилагаемой силы к площади поперечного сечения арматурного прутка, для изделий категории АСК он должен быть не меньше 800 МПа, а для арматуры АУК — не менее 1400 МПа;

- модуль упругости при растяжении; у углекомпозитной арматуры данный показатель превышает аналогичную характеристику стеклопластиковых изделий более чем в 2,5 раза;

- предел прочности изделия, измеряемый при его сжатии; для всех типов композитной арматуры данный показатель должен составлять не менее 300 МПа;

- предел прочности арматуры, измеряемый при поперечном срезе; для различных типов композитной арматуры данный показатель должен составлять: для арматуры АСК — 150 МПа и более; для АУК — более 350 МПа.

Арматура из металла или композитных материалов?

Принимая решение, какую арматуру использовать для укрепления фундамента или стен здания, следует сравнить характеристики традиционных изделий из металла и стеклопластика. По сравнению с металлическими, стеклопластиковая арматура обладает следующими преимуществами:

- исключительная устойчивость к коррозии: фундаменту, для укрепления которого использована композитная арматура, не страшно взаимодействие с кислотными, солеными и щелочными средами;

- обладая низкой теплопроводностью, стеклопластиковая арматура не создает мостиков холода, что является особенно актуальным качеством для эксплуатации зданий в климатических условиях нашей страны;

- материалы, применяемые для изготовления стеклопластиковой арматуры, являются диэлектриками, поэтому фундаменты и стены, для укрепления которых она использована, обладают абсолютной прозрачностью для радио и электромагнитных волн;

- вес композитной арматуры значительно ниже, чем масса изделий, изготовленных из металла;

прочность армирующих прутков из стеклопластика практически в 2–3 раза выше, чем у арматуры, изготовленной из металла; - по причине того, что композитная арматура поставляется заказчику в бухтах по 100–150 метров, при укреплении фундамента с ее использованием можно минимизировать количество стыковочных соединений, которые, как известно, являются наиболее слабыми местами в любой бетонной конструкции;

- приобретение композитной арматуры более экономически выгодно за счет того, что вы можете купить ровно такой объем, который вам необходим для укрепления фундамента или стен своего строения, не ориентируясь на фиксированную длину прутков, как в случае с изделиями из металла;

- коэффициент теплового расширения композитных материалов почти идентичен с аналогичным параметром бетона, поэтому в конструкциях, для армирования которых они используются, практически не возникает трещин.

Если сравнивать по стоимости, то затраты на использование металлических и стеклопластиковых изделий практически одинаковые.

Сравнение металлической и стеклопластиковой арматуры (нажмите для увеличения)

Самым значимым недостатком арматуры, изготовленной из стеклопластика, является достаточно низкий показатель ее прочности на излом, что ограничивает ее применение для укрепления сильно нагруженных бетонных конструкций.

Особенности использования композитной арматуры

Арматуру, которая изготовлена из композитных материалов, преимущественно используют для укрепления ленточных или плитных фундаментов в малоэтажном строительстве. Объясняется это тем, что данная арматура по причине своего относительно недавнего появления на отечественном строительном рынке еще мало изучена и не протестирована длительной практикой своего использования.

Прежде чем приступить к монтажу арматурного каркаса, необходимо подготовить опалубку для заливки будущего фундамента. Такая процедура выполняется по стандартной схеме, как и в случае использования металлической арматуры. Для армирования ленточных фундаментов небольших строений преимущественно используют композитные прутки диаметром 8 мм, что соответствует 12-ти миллиметровым изделиям из металла. В первую очередь из таких прутков вяжут сетки, из которых затем монтируют армирующий каркас.

Скрепление арматурной сетки с помощью вязальной проволоки

При использовании прутков из композитных материалов важно знать, как вязать стеклопластиковую арматуру так, чтобы из нее получился надежный каркас, который эффективно укрепит бетонную конструкцию. Элементами, которые позволят надежно и правильно связать такую конструкцию, могут быть пластиковые хомуты или обычная вязальная проволока. Выбор того или иного варианта зависит только от личных предпочтений и наличия под рукой тех или иных приспособлений.

Как изготовить надежный каркас для фундамента

Для того чтобы правильно изготовить основу для ленточного фундамента, для которого будет использоваться стеклопластиковая арматура, можно просмотреть обучающее видео и воспользоваться несложными рекомендациями. Итак, алгоритм изготовления такого каркаса выглядит следующим образом.

- Прежде чем вязать арматуру, необходимо составить чертеж своего будущего каркаса и нарезать все элементы для его изготовления по точным размерам.

- Поперечные прутья нижнего слоя арматурного каркаса позиционируют при помощи специальных фиксаторов. Устанавливать такие элементы можно как до начала сборки арматурного каркаса, предварительно вымерив размер его ячеек, так и после его готовности.

- Размер ячеек зависит в первую очередь от размеров ленточного фундамента, который вы собираетесь укреплять. Такой размер может варьироваться в достаточно широких пределах: 15–30 см.

- Продольные прутья арматурного скелета перед тем, как вязать, лучше предварительно разложить на земле и сделать на них отметки маркером в тех местах, где к ним будут фиксироваться поперечные элементы. Начав вязать арматуру, следует следить за тем, чтобы элементы фиксировались друг с другом строго под прямым углом.

- Поперечные перемычки нужно вязать с продольными элементами каркаса с их нижней стороны. Чтобы армирующий скелет и, соответственно, будущий фундамент получился надежным и устойчивым, пластиковые хомуты или вязальную проволоку в местах соединений следует вязать потуже.

- Изначально изготавливаются горизонтальные слои армирующего каркаса, только потом следует вязать их между собой вертикальными перемычками. Фиксировать вертикальные перемычки также необходимо с внутренней стороны ячеек каркаса, это позволит вам получить в итоге надежную и устойчивую конструкцию, которая не разъедется в процессе заливки бетона и будет отлично выполнять свои армирующие функции.

- Углы — это особое место армирующей конструкции, и им необходимо уделить отдельное внимание. Стеклопластиковую арматуру не рекомендуется самостоятельно гнуть под воздействием нагрева, что может самым негативным образом сказаться на ее прочностных характеристиках. Поэтому угловые элементы арматурного скелета лучше вязать из уже гнутых прутков, которые сегодня можно приобрести, либо аккуратно выполнять изгиб без теплового воздействия.

- После того, как арматурная конструкция будет полностью готова, ее необходимо аккуратно поместить во внутреннюю часть уже подготовленной опалубки.

Схема армирования углов ленточного фундамента

Схема армирования примыканий ленточного фундамента

Если вязать элементы арматурного каркаса при помощи проволоки, то для облегчения своего труда можно изготовить вязальный крючок, для чего удобно использовать старую отвертку. Как сделать такой крючок и вязать с его помощью арматурный каркас, так же можно ознакомиться по соответствующему видео.

Изготовление армирующего каркаса из прутков, которые сделаны из стеклопластика, — несложный процесс, о чем можно судить даже по обучающему видео, где подробно показано, как его вязать. Для работы с таким материалом, как стеклопластик, вам не потребуются специальные инструменты и сложное оборудование, его легко резать и вязать, он обладает более легким весом, чем арматура, изготовленная из металла.

В любом случае, выбирая такой материал для укрепления фундамента или стен своего дома или строения любого другого назначения, следует иметь в виду, что вы поступаете на свой страх и риск, так как стеклопластиковая арматура появилась недавно на отечественном строительном рынке, и ее характеристики еще не до конца подтверждены длительностью применения на практике.

Оценка статьи:

Загрузка…Поделиться с друзьями:

Как построить — Как вязать стеклопластиковую арматуру?

Композитная стеклопластиковая арматура – это инновационный материал, состоящий из смеси стекловолокна и термопрочной смолы.

Арматура такого типа имеет ряд преимуществ по сравнению с металлической:

-

высокая прочность, в том числе при растягивании и сжатии;

-

устойчивость к возникновению коррозии, невосприимчивость к агрессивным средам;

-

небольшой вес;

-

выгодная цена;

-

возможность нарезать прутья необходимой длины, что сокращает количество швов в сетке;

-

способность выдерживать высокие нагрузки в процессе эксплуатации;

-

низкая теплопроводность и высокая морозоустойчивость.

Ячеистый каркас, созданный из этого строительного продукта, позволит равномерно распределить бетонную смесь, не даст ей растечься и образовать пустоты. От правильной сборки сетки зависит прочность и надёжность фундамента, а также срок его службы.

Этапы выполнения работЭтап 1. Сооружение опалубки для ленточного фундамента по стандартной схеме.

Этап 2. Создание чертежа будущего каркаса, измерение и нарезка прутьев нужной длины, подготовка всех необходимых элементов и инструментов.

Этап 3. Можно начинать вязать арматуру из стеклопластика. На ровной поверхности выкладывается первый продольный слой прутьев, соблюдая определённое расстояние между ними. Обычно оно колеблется между 15 и 35 сантиметрами. Чтобы конструкция была ровной, можно пометить места будущих поперечных креплений маркером прямо на стержнях. Далее под прямым углом устанавливаются перемычки.

Важно! Продольные стержни должны быть большего диаметра, чем вертикальные и поперечные.

На этом этапе важно укрепить каркас дополнительными элементами – фиксаторами:

Процесс вязки любым из них происходит довольно легко.

- Хомут нужно обернуть вокруг места крепления и туго затянуть.

- Клипсы просто защёлкиваются на стержнях.

- Металлическую проволоку следует сложить вдвое и обвязать прутья при помощи плоскогубцев или специального крючка (механического или электрического на основе шуруповёрта).

- Сэкономить время работ на больших площадях поможет вязальный пистолет, который автоматически подаёт проволоку из сменной катушки.

Ограничители прочно фиксируют арматуру в нужном положении и удерживают каркас от перекосов во время заливки бетона.

Отдельно стоит сказать об оформлении углов сетки. Производители стеклопластиковой композитной арматуры не рекомендуют подвергать её тепловому воздействию для увеличения пластичности, что допустимо при работе с металлическими прутьями. Следовательно, можно либо аккуратно согнуть стержень вручную, либо заранее приобрести уже готовые дополнительные детали нужной формы.

Этап 4. Подготовив первый слой сетки, можно приступать к формированию других частей армирующей конструкции. Вертикальные пруты крепятся в нижней части на готовой сетке, а затем начинается установка следующего горизонтального ряда.

Дополнительные рёбра жёсткости обеспечат конструкции ещё большую прочность. Поэтому часто используется рамка из металлической арматуры, на которую фиксируют сетку из стеклопластиковых стержней. Этот метод считается более крепким и надёжным, но требует увеличения финансовых затрат.

Этап 5. Готовый каркас аккуратно опускается в опалубку в горизонтальном положении сеток.

Важно! Между стенками опалубки и краями сетки должно быть расстояние не менее 3-5 см.

Создание каркаса из стеклопластиковой арматуры не занимает много времени и не требует от рабочих высокой квалификации и использования сложного оборудования.

Рекомендованые товары

Как связать пластиковую фурнитуру. Характеристики фундамента из стеклопластиковой арматуры, расчеты и установка

Композитная арматура относится к современным материалам, призванным заменить дорогой металл и обеспечить большую устойчивость к негативному воздействию внешних факторов. После того, как этот вид полимерной катанки с 2012 года начал производиться в России, интерес строителей к нему стал расти с каждым годом.

Применение стекловолоконных материалов для армирования монолитных бетонных конструкций особенно актуально в случаях возможного воздействия влаги, так как полимеры не подвержены коррозии.

Пластиковые стержни применяются в индивидуальных постройках, при строительстве крупных зданий и сооружений, прибрежных укреплений и автомобильных дорог. В частном строительстве из него делают арматурные каркасы для ленточных и плитных фундаментов, а также арматурную кладку из пеноблоков.

Материал, из которого изготовлена пластиковая арматура, представляет собой полимерную смесь продольного стекловолокна повышенной прочности и термостойкой смолы. Стандартные диаметры изготавливаемых стержней от 4 до 32 мм.Максимальная рабочая температура 60˚C. Предел прочности на разрыв 150 МПа.

Подготовка материалов для сборки арматурного каркаса

Для повышения общей прочности бетонного монолита его армируют конструкцией из стекловолокна в виде плоской сетки или пространственного каркаса, который собирается из круглых стержней переменного или постоянного сечения. Отдельные элементы таких конструкций соединяются между собой при помощи вязальной проволоки, фиксирующих зажимов или специального пистолета.

Следовательно, чтобы связать арматурный каркас необходимо приобрести:

- пластиковая арматура проектных диаметров;

- вязальная проволока или длинные зажимы.

В отличие от традиционных металлических стержней, арматура из стекловолокна поставляется в виде бухты.

Поэтому перед тем, как приступить к сборке каркаса, его необходимо размотать и разрезать на куски необходимой длины. Резка производится ножовкой или другим инструментом, не допускающим нагрева материала.Отметить точки среза на поверхности несложно с помощью обычного маркера.

Проволока для вязания должна быть круглого сечения и диаметром не менее 1 мм, чтобы обеспечить необходимую прочность соединения и не порваться при скручивании. Чтобы быстро получить отрезки проволоки необходимой длины для вязания, всю свернутую катушку необходимо разрезать болгаркой на 3 или 4 части.

Чтобы сделать вязальную проволоку более мягкой, ее можно обжечь в огне паяльной лампой или в огне.Необожженный провод хуже изгибается и не всегда обеспечивает плотное покрытие соединения. Кроме того, неподготовленный металл имеет более низкую пластичность и часто ломается в процессе эксплуатации.

Вязание фиксаторами.

Общая схема вязки.

Инструмент для армирования проволочной обвязки

Использовать плоскогубцы для вязания не очень удобно. Они не обеспечивают необходимой плотности покрытия компаундом и требуют больших усилий. Поэтому стальную проволоку на арматурных стержнях скручивают с помощью специальных крючков или вязального пистолета.В инструментальных магазинах продаются два вида крючков, предназначенных для вязания фурнитуры:

- простая рука, которую необходимо все время вращать во время работы; Полуавтомат

- , с крючком, вращающимся при нажатии на ручку;

- пластиковые зажимы в виде колец и вертикальных стоек, надеваемых на арматуру.

Нельзя купить простой крючок, а сделать его самостоятельно (подробнее о том, как это сделать -), согнув его из толстой стальной проволоки и заточив острие. В этом случае вам будет что связать конструкцию прутьев, не покупая инструмента.

Метод использования вязального пистолета ускоряет и упрощает процесс, но этот довольно большой инструмент может не обеспечивать доступ к отдельным местам. К тому же такой инструмент приводит к перерасходу провода.

Пластиковые фиксаторы необходимы для того, чтобы зафиксировать собранный арматурный каркас в необходимом пространственном положении внутри опалубки перед подачей бетона.

Технология ручного вязания проволоки для армирования стекловолокном

Чтобы арматурный каркас или сетка приобрели необходимую пространственную форму и не изменили ее при заливке бетона, все отдельные элементы должны быть надежно соединены между собой.Чаще всего для этого используют вязальную проволоку. Вязание — это простой и быстрый способ подключения, не требующий высокой квалификации. К тому же арматуру из стекловолокна просто невозможно соединить сваркой, а потому такой вид крепления в данном случае наиболее приемлем.

Весь процесс вязания стеклопластиковой арматуры для фундамента можно разделить на следующие пошаговые этапы:

- арматура, свернутая в пролет, разматывается и разрезается на куски проектной длины; На поперечные стержни нижнего армирующего слоя надеты пластиковые фиксаторы

- ;

- продольных стержней уложены на разнесенные поперечные элементы на заданном расстоянии друг от друга;

- во всех точках пересечения арматуры соединения производятся скручиванием петель из сложенной вдвое вязальной проволоки;

- после сборки нижнего ряда вяжутся вертикальные армирующие элементы до пересечений внешних ячеек;

- к верхним концам или к середине вертикальных стоек в зависимости от расчетного количества рядов привязывают поперечные отрезки;

- укладывается и вяжется следующий ряд продольной арматуры;

- Собранный каркас переносится и устанавливается внутрь опалубки для ленточного фундамента.

Работу можно значительно упростить, совместив арматуру стекловолокном с металлом. Из стальных прутьев можно заранее подготовить прямоугольные рамки и тогда не нужно выполнять отдельную вязку вертикальных отрезков.

Нюансы вязания конструкций для заливки плитного фундамента

Армирование монолитных опорных оснований плитного типа выполняется в виде одного или двух рядов сеток в зависимости от проектного решения. Поэтому в этой конструкции арматурные стержни не считаются продольными и поперечными.Чтобы поднять сетку дна над слоем гидроизоляции на арматуре, через каждые пол-два метра надевают вертикальные стойки из пластика. Это позволяет установить арматурный каркас строго в горизонтальной плоскости на заданной высоте.

Важной особенностью сборки арматуры для плитного фундамента является то, что она производится на месте. Это необходимо в связи с большими размерами конструкции и невозможностью последующего перемещения. Поэтому во время вязания нужно быть предельно осторожным, чтобы не наступить на уложенные арматурные стержни и не повредить конструкцию.

В утепленной плите Швеции и Финляндии (подробнее об этом) необходимо предусмотреть пересечение стержней плиты с армирующим каркасом боковой опорной ленты. Для этого стержни нарезают длиннее, впускают их в вертикальные боковые арматурные обоймы и соединяют проволокой.

Нюансы вязания стеклопластиковых рам для ленточного фундамента

Особенностями сборки арматуры для ленточного фундамента является наличие боковых упоров, пересечений и углов.

В местах примыкания лент под внутренними стенами соединение перпендикулярного каркаса с наружным осуществляется с помощью гнутых П-образных элементов.

В углах арматуру загибают под прямым углом или завязывают подготовленные Г-образные элементы. Длина внахлест соединяемых стержней должна быть не менее 30 см и на этом участке делается не менее 2 петель.

Арматуру из стекловолокна следует гнуть очень осторожно, не подвергая термообработке.Эластичные свойства пластика затрудняют процедуру гибки. Поэтому для сборки уголков и стыков рекомендуется покупать сборные гнутые элементы.

Точки пересечения стеклопластиковой арматуры под ленточным фундаментом можно соединить прямыми отрезками или собрать одну из пересекающихся конструкций на месте установки.

Арматурные клетки можно собирать на открытом воздухе, вдали от вырытой траншеи. Правильный монтаж уже собранной конструкции предусматривает расстояние от стен опалубки и днища не менее 25 мм.

Наконец

Вязание стеклопластиковой арматуры для фундамента — это технологически простой процесс, не требующий особых профессиональных навыков. Его быстро выучит даже неподготовленный человек. Вам просто нужно немного попрактиковаться.

Небольшой вес материала значительно упрощает работу, а большая длина арматурного стержня в бухте позволяет резать стержни любой желаемой длины. Это уменьшает количество стыков, в отличие от стальных материалов.

Более подробно о том, как правильно связать арматуру из стекловолокна, вы можете посмотреть в следующих видео.

Похожие видео

Популярность вопроса о том, как наиболее правильно вязать для укрепления фундамента и других конструкций из бетона, связана с тем, что этот материал все чаще применяется как в капитальном, так и в частном строительстве. Многих из тех, кто собирается использовать этот инновационный материал, также интересует вопрос, насколько эффективно его использовать для усиления стен зданий, построенных из блочных строительных элементов.

История появления стеклопластиковой арматуры в строительстве

Арматура из стекловолокна— не новинка на строительном рынке, ее разработали и начали производить еще в 60-х годах прошлого века. Однако его высокая стоимость на момент запуска производства способствовала тому, что его использовали для армирования только тех конструкций, в которых стальные арматурные элементы подвергались активной коррозии: бетонные конструкции, работающие в тяжелых климатических условиях, опоры мостов и т. Д.

Активное развитие химической промышленности привело к тому, что со временем стоимость производства стеклопластиковой арматуры значительно снизилась, что позволило нам начать ее более активно использовать. Широкому распространению этого материала способствовало также то, что в 2012 году был утвержден государственный стандарт (31938-2012), согласно которому определяются требования не только к производству, но и методам испытаний арматуры стекловолокном.

Согласно требованиям указанного нормативного документа может изготавливаться в диапазоне диаметров от 4 до 32 мм. Но наибольшее применение, особенно в малоэтажном строительстве, получили изделия диаметром 6, 8 и 10 мм. В отличие от аналогичных стальных изделий, стеклопластиковая арматура заказчику не поставляется в виде отдельных стержней, а наматывается в бухты.

В нормативном документе помимо технических характеристик стеклопластиковой арматуры указываются требования к состоянию ее наружной поверхности.Согласно этим требованиям, на поверхности таких изделий не допускается наличие сколов, отслоений, вмятин и других дефектов.

Характеристики материала

Арматура из композиционных материалов, в зависимости от используемого для ее изготовления сплошного армирующего наполнителя, подразделяется на несколько категорий:

- Стеклянный композит

- , который обозначается аббревиатурой ASK; Углеродный композит

- , обозначенный как AUC;

- комбинированный или ACC;

- и ряд других категорий.

При выборе композитной арматуры для усиления фундамента или стен возводимых строительных конструкций следует учитывать ее основные характеристики:

- экстремальная температура, при которой этот якорь может эффективно эксплуатироваться;

- предел прочности изделия на разрыв, измеренный при растяжении; этот параметр рассчитывается как отношение приложенной силы к площади поперечного сечения арматурного стержня, для изделий категории АСК он должен быть не менее 800 МПа, а для арматуры АУК — не менее 1400 МПа; Модуль упругости при растяжении

- ; для углепластиковой арматуры этот показатель превышает аналогичную характеристику изделий из стеклопластика более чем в 2 раза.5 раз;

- предел прочности изделия на разрыв, измеренный при сжатии; для всех видов композитной арматуры этот показатель должен быть не менее 300 МПа;

- предел прочности арматуры при растяжении, измеренный в поперечном сечении; для различных видов композитной арматуры этот показатель должен быть: для арматуры АСК — 150 МПа и более; для AUC — более 350 МПа.

Арматура из металла или композитных материалов?