Укладка фанеры на деревянный пол своими руками

Часто в ходе ремонта демонтаж старого деревянного покрытия нецелесообразен, но требуется выровнять поверхность для дальнейших работ. В этом случае специалисты советуют просто постелить листы фанеры, создав тем самым необходимую «площадку».

Укладка фанеры на деревянный полСодержание

- Фанера: достоинства и недостатки материала

- Популярные виды фанеры, используемые для ремонта

- Цена на фанеру

- Способ 1. Монтаж на старое деревянное покрытие

- Материалы и инструменты

- Предварительная подготовка и грунтовка пола

- Разметка и распил

- Укладка фанеры

- Способ 2. Монтаж фанеры на лаги

- Подготовительный этап

- Монтаж лаг и листов фанеры

- Финальная обработка

- Советы профессионалов

- Видео – Укладка фанеры на деревянный пол

- Видео – Как положить фанеру на деревянный пол

Прессованные листы – отличный материал для черновых и первичных работ. Они недороги, легко транспортируются

Они недороги, легко транспортируются

- укладка листов существенно сокращает время подготовительных работ перед монтажом финального отделочного напольного покрытия;

- предотвращает загнивание нижней стороны напольных покрытий, ввиду хорошей вентиляции между материалом и бетонной стяжкой;

- пол, выровненный фанерой, предотвращает преждевременный износ или деформацию линолеума или ковролина, продляя срок службы декоративного покрытия;

- обеспечивает ровный черновой пол;

- листы фанеры легкие, твердые, прочные, устойчивы к нагрузкам и истиранию;

- фанера достаточно гибкая и не ломается при монтаже;

- не имеет резкого запаха;

- обладает хорошими звуко- и теплоизоляционны

ми свойствами; - за счет большого размера листов, число стыков минимально;

- качественно выполненная заводская шлифовка предотвращает скольжение листа и размещенных на нем материалов.

Популярные виды фанеры, используемые для ремонта

Выпускаемые промышленностью листы классифицируются по различным признакам:

- используемая древесина;

- наличие и способ пропитки;

- сорт;

- количество слоев;

- обработка поверхностей;

- влагостойкость.

| Марка | Степень влагостойкости |

|---|---|

| ФСФ, ФСФ-ТВ | повышенная |

| ФСБ, БФС, БФВ-1 | высокая |

| БП-А, БП-В, БС-1 | выше средней |

| ФБА, ФК | небольшая |

Для ремонтных работ, когда выполненная из фанеры часть конструкции будет скрыта от глаз, рекомендуется использовать влагостойкую фанеру II или III сорта. Лист обязательно должен быть не менее 10 мм толщиной, но рекомендуемое значение 14-22 мм. Более тонкий не будет справляться с нагрузкой, а слишком толстый неудобен в работе.

Толщина и слойность фанерыКоличество слоев принципиального значения не имеет. По возможности следует приобретать отшлифованные с двух сторон листы.

По возможности следует приобретать отшлифованные с двух сторон листы.

- Если есть возможность, перед началом работ фанеру нужно просушить в течение 2-3 недель. Листы сушат вертикально, при температуре чуть выше комнатной.Заносим фанеру в помещение

- Нелишним будет после окончания процесса сушки обработать фанеру антисептиком и хорошенько проветрить.

- Повысить прочность фанеры можно при помощи нескольких слоев акрилового лака.Повысить прочность фанеры можно при помощи нескольких слоев акрилового лака

За 48 часов до начала работ материал нужно занести в помещение, где будет производиться ее монтаж, и уложить горизонтально. Есть два способа укладки фанеры.

Цена на фанеру

фанера

Способ 1. Монтаж на старое деревянное покрытие

При укладке фанеры на деревянный пол существует множество вариантов фиксации листов:

- на саморезы;

- на клей;

- на жидкие гвозди.

Среди клеевых составов выделяют клей на водной основе, двухкомпонентный состав, монтажный клей и бустилат. Однако предпочтительней крепление на саморезы.

Однако предпочтительней крепление на саморезы.

Материалы и инструменты

Для успешного монтажа фанерных листов потребуются следующие инструменты и материалы:

- листы фанеры;

- электролобзик;

- уровень;

- рулетка;

- маркер;

- саморезы;

- шуруповерт;

- подложка;

- строительный пылесос или веник.

Также могут понадобиться шлифовальная машинка, валик и грунтовка, клей и уплотнитель.

Предварительная подготовка и грунтовка пола

Монтаж фанеры на деревянные полы производится, только если перепад высот при проверке уровнем составляет не более 1 см. В этом случае потребуется еще компенсирующая неровности подложка и скотч, которым нужно будет проклеить стыки полос материала.

Проинспектируйте состояние полов. Скрипящие и расшатанные половицы укрепите, гнилые и отсыревшие – замените. Не пытайтесь отреставрировать доски со следами плесени, порчи, подвергшиеся атаке грызунов. Их обязательно нужно снять, комнату проветрить.

Сметите с полов веником пыль и грязь. По желанию дважды пройдитесь грунтовкой для деревянных поверхностей для лучшей адгезии материалов. И просушите основу в течение не менее 16 часов.

грунтовка

Разметка и распил

Распиловка фанерыРаспиливайте фанеру только на жестком основанииЛисты фанеры распиливаются так, чтобы количество стыков было минимальным, с учетом демпферных швов 3-4 мм между листами и 8-10 мм между фанерой и стеной. Это поможет избежать вспучивания листов, поскольку при эксплуатации, под воздействием микроклимата и колебаний температурных режимов заготовки на несколько миллиметров увеличатся по площади.

Укладка листов фанерыФиксация листаМежду стеной и фанерой оставьте зазорРаскрой производится электролобзиком, при этом торцы заготовок тщательно осматриваются на предмет расслоек и зашлифовываются. На больших площадях для удобства монтажа фанеру можно кроить квадратами 50х50 или 60х60 см. Этот прием поможет более точно выровнять поверхность и устранить возможные дефекты укладки.

Распиленные листы пронумеровываютс

Укладка фанеры

Монтаж заготовок имеет несколько особенностей.

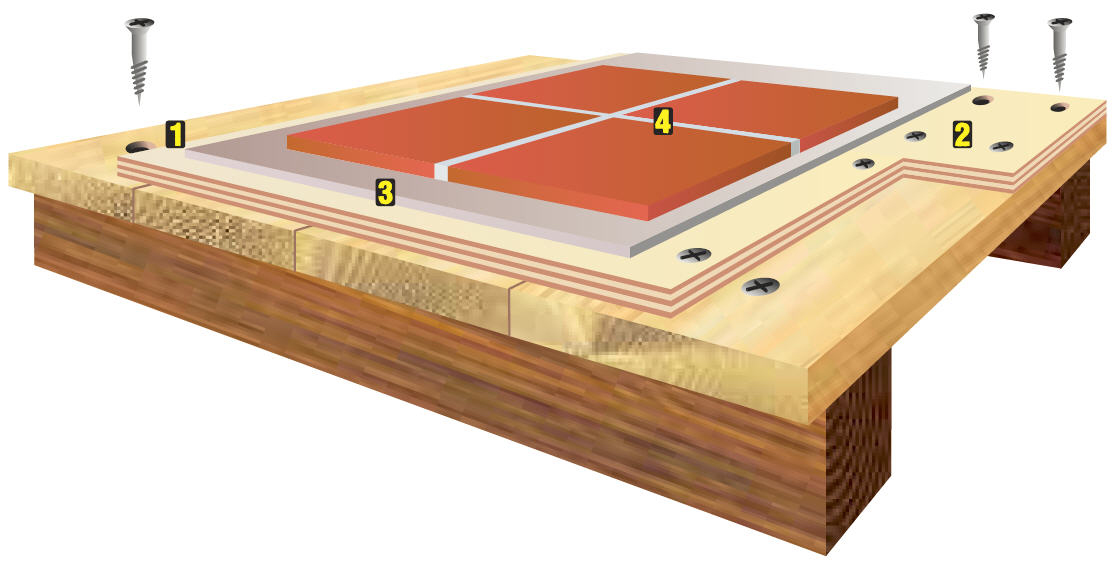

- При необходимости на старое деревянное покрытие кладется подложка, полосы проклеиваются между собой скотчем.

- Отверстия под саморезы просверливаются заранее, а потом зенкуются сверлом несколько большего диаметра.

- Шляпки саморезов утапливаются в листах фанеры.Тщательно утапливайте шляпки саморезов или дюбелей

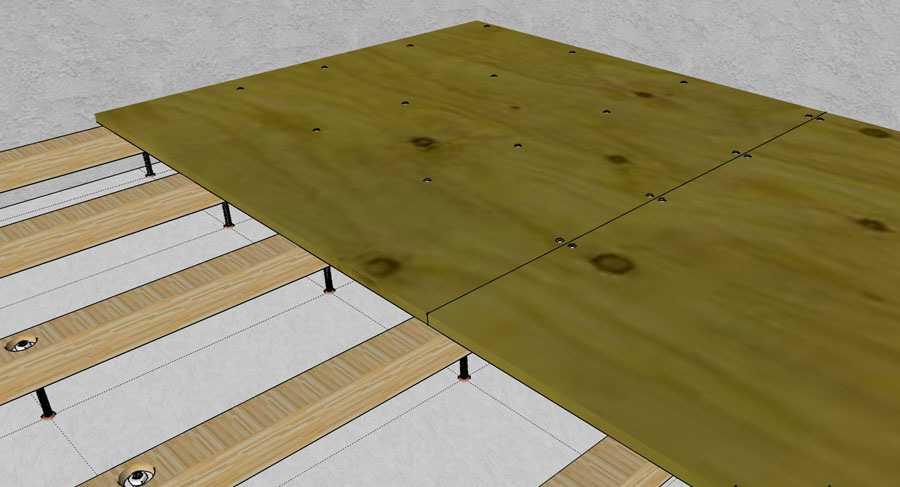

- Укладка фанеры начинается с ниш, подиумов, выступов. Далее листы располагаются от середины к краям с кирпичным сдвигом квадратов друг относительно друга.Фанерный настил

- Щели и зазоры в старом напольном покрытии можно залить клеем, дать высохнуть и отциклевать.Циклевание фанеры

По окончании монтажа следует проверить качество покрытия, помня что идеальный зазор между уровнем и фанерой 2 мм, максимальный – 4 мм.

Способ 2. Монтаж фанеры на лаги

Более сложный и трудоемкий метод укладки фанерного материала по маякам оправдан, если перепад высот более 1 см. Лаги можно устанавливать на старом деревянном полу, только если вы уверены, что под ним все в порядке

Подготовительный этап

Произведен демонтаж старого полаСтарое напольное покрытие нужно вычислить от пыли и мусора, уделяя достаточное внимание щелям между половицами. Самые крупные трещины можно залить силиконовым герметиком или монтажным клеем.

В это время следует подготовить фанеру – материал нужно распилить, на листке бумаги сделать разметку и пронумеровать квадраты, учитывая, что они буду выкладываться «кирпичиком».

Монтаж лаг и листов фанеры

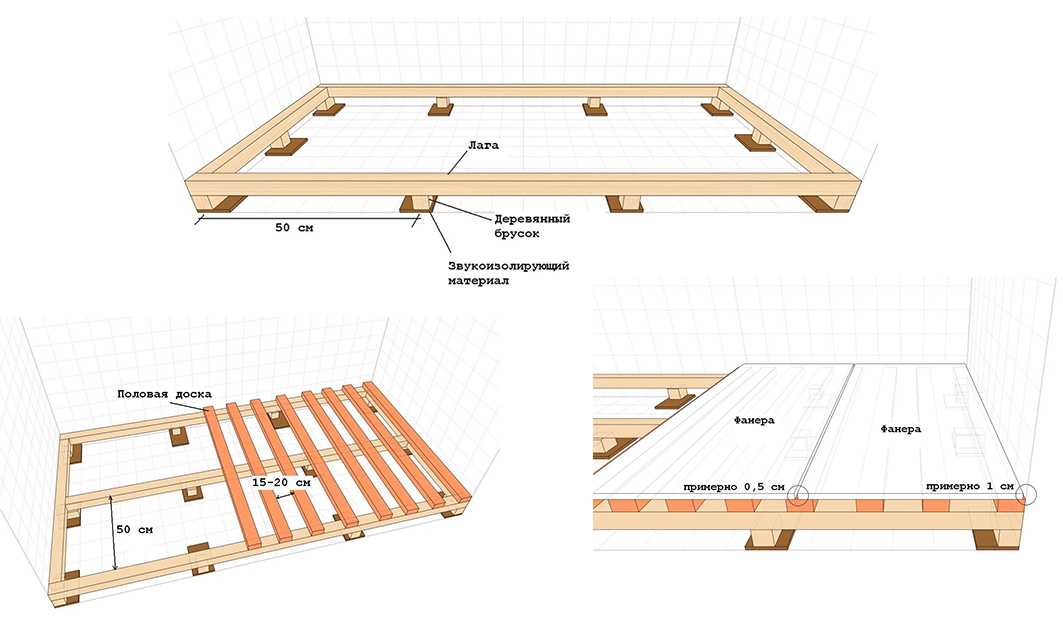

Находим нулевой уровень и устанавливаем первую лагуУстановка первой лаги полаМонтаж последующих лагЛаги, уложенные в виде решеткиЛаги – направляющие, помогающие выровнять поверхность пола. Они представляют собой рейки длиной 1,5-2 м и сечением 40х15 мм, которые крепятся к деревянным доскам дюпелями или саморезами. Лаги выставляются таким образом, чтобы их верхние границы образовывали единую плоскость, а сами рейки – обрешетку.

Лаги выставляются таким образом, чтобы их верхние границы образовывали единую плоскость, а сами рейки – обрешетку.

Пространства между направляющими нужно заполнить звукоизолирующим утеплителем.

утеплитель для пола

При необходимости шнуры и провода коммуникаций можно спрятать в слоях утеплителя.

Схема укладки фанеры на лаги с утеплением и прокладкой коммуникацийСогласно чертежу следует произвести монтаж квадратов фанеры. Крепление можно осуществлять жидкими гвоздями или саморезами, в последнем случае шляпки шурупов нужно хорошенько утопить. Отверстия можно предварительно наметить и отзенковать.

Финальная обработка

По окончании укладки материалов стыки фанерных листов следует обработать мелкозернистой наждачной бумагой, это сгладит все неровности и перепады соседних листов. После шлифования всю поверхность нужно покрыть несколькими слоями лака.

лак дерев

Советы профессионалов

- Если на фанеру сверху будет монтироваться ламинат или паркетная доска, то толщина фанеры не должна быть меньше финишного покрытия.

- Старайтесь не допускать случаев, чтобы в одной точке соприкасались сразу 4 фанерных листа.

- Ширина шага лаги должна быть 0,5 м от стороны квадрата.

- Фанера не может использоваться в помещениях с высокой влажностью, даже если это влагостойкая марка материала.

- Если в работе используется невлагостойкая фанера, то обязательным условием на следующем этапе работ будет прокладка слоя гидроизоляции.

- Длина самореза должна быть минимум в 2,5-3 раза больше толщины фанеры.

- При укладке фанеры на лагах, основание после заделки тещин между досками можно прогрунтовать и положить слой тепло- и гидроизоляции, а только потом монтировать направляющие.

Важно помнить, что бракованные листы фанеры в работе использоваться не могут, даже если предполагается их дальнейшее покрытие декоративными материалами.

Видео – Укладка фанеры на деревянный пол

Видео – Как положить фанеру на деревянный пол

Укладка пола из фанеры своими руками

«В строительстве нет ничего идеального, но к этому надо стремиться» – говорил мой знакомый прораб, с профессиональным стажем чуть меньшим средней продолжительности жизни. Согласен с ним – строительные технологии и материалы не идеальны, но если брать соотношение цена/качество/время, то фанера, как отделочный строительный материал, вне конкуренции.

Преимущества и недостатки фанерного пола

Укладка фанеры на пол – один из самых экономных и быстрых способов устройства пола. Есть несколько видов фанерных полов, каждый из которых преследует свои цели – утеплить, поднять, выровнять, украсить. Прежде, чем, засучив рукава приняться за работу, стоит определиться с выбором материала, разобраться с его положительными и отрицательными качествами – это поможет избежать ненужных трат и потерянного времени.

- Показатель влажности фанеры находится в пределах от 1 до 6%, в зависимости от марки.

- Благодаря низкой теплопроводности, фанера снижает потери тепла через бетонную стяжку или плиту перекрытия.

- Фанерный пол позволяет исправить существенный перепад основания по уровню, в случае, когда невозможно устройство цементной стяжки ввиду ее большого объема, соответственно веса и стоимости.

- Фанера позволяет работать с меньшими затратами ресурсов и времени, получив при этом пол соответствующими техническими характеристиками – уровень, плоскость, качество поверхности.

- Фанеру можно использовать, как основание под напольное покрытие, так и для самостоятельной чистовой отделки.

Ко всем «плюсам» фанеры, как материала для устройства пола, добавляется один «минус», который нельзя игнорировать – ее не рекомендуется использовать в помещениях с долговременной влажностью более 70% и кратковременной (12 часов) – 78-80%.

Какую фанеру выбрать для устройства пола.

Для того чтобы настелить хороший качественный пол, который прослужит вам долгие годы, определимся с классификацией материал:

Сорт. Сортность фанеры не зависит от используемой древесины – это может быть лиственные, хвойные или смешанные виды. Сорт отображает внешний вид, следовательно, определяет границы использования фанеры для отделочных работ. Фанерные листы сорта «Е» — элитные – лучшие по качеству поверхности. Наличие микротрещин, сучков и червоточин в элитном сорте недопустимо.

Следующим по ранжиру идет 1-й сорт. Фанера 1-го сорта уступает в качестве поверхности элитным сортам (до 5 червоточин или сучков, не более 1.5 см. на кв. м.), зато выигрывает в стоимости.

Фанерные плиты 2-го и 3-го сорта имеют незначительные вставки из шпона, возможны вмятины и царапины, характерно просачивание клея на кромку. Листы имеет сучки различных цветов и отверстия, образованные от выпадения этих сучков, трещины достигают 20 см. в длину. Разница между 2-м и 3-м сортом в качестве и количестве изъянов.

Листы имеет сучки различных цветов и отверстия, образованные от выпадения этих сучков, трещины достигают 20 см. в длину. Разница между 2-м и 3-м сортом в качестве и количестве изъянов.

4-й сорт допускает любые дефекты поверхности, тем не менее, качественные характеристики остаются на высоте. Отлично подходит для устройства основания под ламинат или паркет.

Степень обработки. Поверхность фанерного листа подвергается дополнительной обработке – шлифовке.

НШ – фанера нешлифованная, Ш1 -шлифованная одна сторона, Ш2 -шлифованная с двух сторон. Для устройства чернового пола, в целях экономии, предпочтительно использовать фанеру НШ, для чистового – Ш1.

Марка. Для устройства пола в жилом помещении рекомендуется использовать фанерные листы марки ФБА и ФК.

Фанера ФБА – авиационная фанера из березового шпона, проклеенного альбуминоказеиновым клеем. Клей полностью состоит из натуральных компонентов. Из всех марок фанеры, ФБА — самый экологически чистый и гипоаллергенный материал, рекомендован к использованию в жилых помещениях, детских садах, больницах. Отрицательный момент фанеры ФБА – низкая устойчивость к влаге и к механическим повреждениям. При правильной укладке в сухом, проветриваемом помещении пол из фанеры ФБА полностью оправдает доверие тех, кто заботится, в первую очередь, о здоровье.

Клей полностью состоит из натуральных компонентов. Из всех марок фанеры, ФБА — самый экологически чистый и гипоаллергенный материал, рекомендован к использованию в жилых помещениях, детских садах, больницах. Отрицательный момент фанеры ФБА – низкая устойчивость к влаге и к механическим повреждениям. При правильной укладке в сухом, проветриваемом помещении пол из фанеры ФБА полностью оправдает доверие тех, кто заботится, в первую очередь, о здоровье.

Фанера ФК – оптимальный вариант для устройства полов. Натуральные компоненты карбамидного клея, которым проклеивается шпон лиственных или хвойных пород предполагают повышенную влагостойкость. Ее износостойкость и экологичность отвечают всем условиям эксплуатации в жилых помещениях.

Для устройства пола вне жилых комнат, на террасе, в хозяйственных постройках, возможен вариант использования фанеры ФБ. Основное достоинство этой марки фанеры – высокая устойчивость к влаге. Бакелитовый лак, которым проклеиваются слои шпона, делает материал влагонепроницаемым, но испарения метанола и формальдегида исключают использование ФБ внутри жилых помещений.

Класс эмиссии определяет содержание формальдегида в сухой фанере — экологичность. Класс Е1 предполагает присутствие свободного формальдегида не более 10 мг на 100 г материала, класс Е2 – от 10 до 30 мг на 100 г.

Толщина. Фанера производится листами толщиной от 3 до 21 мм. Оптимальная толщина листа для устройства чернового пола – 15-18 мм. При монтаже на цементно-песчаное или бетонное основание, в целях экономии, рекомендуется использовать фанеру толщиной 10-12 мм.

Размер. Размер фанерной плиты для устройства пола большого значения не имеет и зависит от геометрии помещения.

Из всего вышесказанного можно сделать вывод: оптимальным вариантом для устройства чистового пола является березовая фанера ФК Ш1, 1-го сорта, толщиной 15 мм или 18 мм, классом эмиссии Е1.

Для снижения себестоимости чернового пола используйте фанеру 3 -го и 4-го сорта.

Качеством она не уступает вышестоящим, а дефекты поверхности скроются под финишной отделкой или напольным покрытием – ламинатом, паркетом.

Подготовка фанеры и основания перед укладкой

Акклиматизация. Прежде, чем начинать устройство пола из фанеры, материал необходимо подготовить. Любой материал из древесины перед монтажом должен пройти акклиматизацию. Разница температур и влажности предыдущего места хранения и помещения, где будет эксплуатироваться материал, часто бывает существенной. Фанера укладывается стопой на плоскую горизонтальную поверхность, желательно в комнате, где будет производиться ее укладка, и выдерживается от суток до недели.

Повышение влагостойкости. Если материал достался «по случаю» или вас терзают сомнения о влагостойкости фанеры, ее (влагостойкость) можно повысить. Для этой операции используется гомополимерная грубодисперсная поливинилацетатная дисперсия. Говоря человеческим языком – это пропитка на основе всем знакомого клея ПВА. Плоскость фанерного листа покрывается пропиткой до выступления на обратной стороне, затем процесс повторяется зеркально. Фанера сушится не менее трех суток в горизонтальном положении. Покрытие листа фанеры акриловым лаком увеличивают прочностные характеристики поверхности и влагостойкость.

Плоскость фанерного листа покрывается пропиткой до выступления на обратной стороне, затем процесс повторяется зеркально. Фанера сушится не менее трех суток в горизонтальном положении. Покрытие листа фанеры акриловым лаком увеличивают прочностные характеристики поверхности и влагостойкость.

Проверка влажности основания. После подготовки фанеры желательно проверить влажность основания – возможны неожиданности. На базовую поверхность – бетонную стяжку, деревянный пол, плиты перекрытия, грунт – укладывается полиэтиленовая пленка, площадью не менее 1 кв.м, края по всему периметру прижимаются грузом для прекращения доступа воздуха из помещения. Влага внутри «пленочного пузыря» появилась:

- в течение 24-30 часов – следует отказаться от фанерного пола или провести серьезную гидроизоляцию основания;

- в течение 3-4 суток – фанеру укладывать можно, но необходимо принять определенные защитные меры. В случае с бетонным основанием, застилается пленка, затем укладывается монтажная сетка и делается цементная стяжка.

- в течение 5 суток – у вас полная свобода выбора материала и способа укладки пола из фанеры.

Проверка уровня основания. Для проверки плоскости и уровня основания применяют уровень. В практике используются три вида уровней – уровень обычный, гидроуровень и лазерный уровень.

Для проверки основания обычным уровнем нам потребуется длинная рейка (профиль, правило). Прикладываем рейку к стене, совмещаем пузырек в горизонтальной колбе уровня с необходимыми метками и чертим линию. Операцию повторяем по всему периметру комнаты. Затем рулеткой отмеряем расстояние до основания пола. Исходя из полученных данных, определяем уклоны, если таковые имеются.

Разметка гидроуровнем более точная, но занимает больше времени и требует присутствия двух человек.

Лазерный уровень позволяет быстро и точно провести разметку. Кроме определения уровня по периметру помещения, лазерный уровень позволяет «вычислить» все бугры и ямы в стяжке. Достаточно его включить, подождать пока успокоится маятник прибора, и сделать разметку при помощи строительного уголка.

Устройство фанерного пола на цементно-песчаную и бетонную стяжку

Укладка фанеры на стяжку – самый экономный способ устройства пола, при условии качественной подготовки основания. Размер фанерного листа ограничен только удобством работы, толщина – от 8 до 12 мм.

- Подготовка основания.

Полностью выполняя свои клеящие функции, пластификаторы и минеральные добавки в составе клея не имеют запаха и безвредны для здоровья. Так как основа клея водная, то разбавив его часть водой, получаем отличную грунтовку – дешево и сердито. Наносим грунт и ожидаем сутки до высыхания поверхности.

Полностью выполняя свои клеящие функции, пластификаторы и минеральные добавки в составе клея не имеют запаха и безвредны для здоровья. Так как основа клея водная, то разбавив его часть водой, получаем отличную грунтовку – дешево и сердито. Наносим грунт и ожидаем сутки до высыхания поверхности. - Укладка фанерных листов. Тонким слоем при помощи шпателя наносим КС на стяжку и укладываем лист. Для упрощения процесса вместо прямого шпателя, можно взять шпатель-гребенку. Выравниваем фанерный лист. Профессионалы используют для этих целей резиновый молоток.

- Крепление фанеры на пол. После высыхания клея, обычно через сутки, крепим фанеру к основанию. Для быстрого и качественного крепежа используется БМ (Быстрый Монтаж).

Устройство пола из фанеры на лагах

Качество и, соответственно, срок службы пола зависит от качественной подготовки основания. Для устройства пола из фанеры правильная установка лаг – основная составляющая техпроцесса.

Для устройства пола из фанеры правильная установка лаг – основная составляющая техпроцесса.

Лаги – это направляющие, на которые монтируется напольное покрытие. Лаги могут быть металлические, бетонные или деревянные. Вне зависимости от материала, из которого изготовлены лаги, конструкция пола на лагах одинакова, в принципе.

При выборе лаг следует учитывать следующие качественные показатели:

Геометрия. Лаги должны быть абсолютно прямые – никакие искривления недопустимы. При несоблюдении этого показателя будет невыдержана плоскость пола. Оптимальный размер в сечении – 50х100 мм.

Порода дерева. Идеальный материал для изготовления лаг – лиственница — твердое дерево неподвластное гниению. Если с приобретением лиственницы проблемы, то можно использовать брусья из других пород, предварительно тщательно высушенных.

Монтаж лаг на бетонное основание

Уложить лаги на основание из бетона можно:

- на подкладки.

Самый распространенный способ укладки лаг. Используется для выравнивания горизонтального уровня пола. «Плюс» такого способа – между бетоном и фанерным полом остается пространство, которое можно практично использовать – заполнить утеплителем, оставить вентилируемый подпол, провести инженерные коммуникации. «Минус» — некачественные подкладки могут деформироваться со всеми вытекающими отсюда последствиями.

Самый распространенный способ укладки лаг. Используется для выравнивания горизонтального уровня пола. «Плюс» такого способа – между бетоном и фанерным полом остается пространство, которое можно практично использовать – заполнить утеплителем, оставить вентилируемый подпол, провести инженерные коммуникации. «Минус» — некачественные подкладки могут деформироваться со всеми вытекающими отсюда последствиями. - непосредственно на бетон. Перед установкой лаг, уклон и дефекты основания выравниваются бетонной или цементно-песчанной стяжкой. Лаги крепятся непосредственно к бетону.

Помимо преимуществ каждый из способов имеет недостатки и, чтобы не усугубить их, не забываем гидроизолировать основание.

Установка лаг непосредственно на бетон. Расстояние между лагами вычисляется в соответствии с толщиной и размерами листов, прочностными характеристиками пола, присутствием внутридомовых коммуникаций. При разметке необходимо составить точную схему расположения лаг так, чтобы стыки фанерных листов проходили по продольной оси брусьев.

С установкой лаг непосредственно на ровное бетонное основание сложностей возникнуть не должно.

- Наносим разметку из схемы на бетон.

- Раскладываем лаги с заготовленными отверстиями под крепление.

- Крепим лаги к полу.

Установка лаг на подкладки – процесс немного сложнее, но все в наших руках. Опишу один из вариантов — установка лаг с помощью лазерного уровня.

- Раскладываем лаги согласно схеме.

- Строительным угольником по лучу отмечаем высшую точку каркаса.

- В точке установки подкладки поднимаем брус до тех пор, пока луч уровня не совместится с отметкой на угольнике.

- Подбираем толщину подкладки.

- Крепим подкладки к основанию.

- На подкладки крепим брус.

Пустоту под лагами между подкладок можно заполнить монтажной пеной.

Такой способ установки лаг подходит и для грунтового основания, только вместо прокладок применяются бетонные или кирпичные столбики — опоры. Изначально выстраиваются опоры, затем к ним крепятся брусья лаг.

Изначально выстраиваются опоры, затем к ним крепятся брусья лаг.

Укладка фанеры на обрешетку

Работы по креплению листов следует начинать от окна – в первую очередь это относится к чистовому полу. Пол в самой видимой части комнаты желательно монтировать из целых (согласно схеме) листов.

- Выкладываем и подгоняем первый ряд с зазором от стены 3-5 мм.

- Отмечаем точки крепления к лагам.

- Снимаем листы фанеры по очереди и проводим подготовку: обрабатываем кромку под углом (снимаем фаску), в точках крепежа делаем отверстия и зенковку (потай для шляпки самореза).

- Крепим лист по периметру и в центре.

Перед укладкой фанеры на лаги желательно положить ленты рубероида, а после сборки швы между листами заполнить герметиком – повышаются звуко- и гидроизоляционные свойства пола, в нашем случае чернового.

Устройство фанерного пола на точечные опоры.

Черновой пол, в целях экономии, можно смонтировать на точечных опорах. В нашем случае экономия = трудоемкость. Принцип установки опор такой же, как устройство подкладок, только высота регулируется винтовой резьбой. Количество точечных опор на кв. м. пола зависит от толщины листа.

В этой статье я постарался сориентировать вас в различных «типах, способах, видах», а делать пол из фанеры или другого материала решать вам.

Как сделать пол из фанеры

Когда пришло время заменить изношенный ковер на втором этаже моего дома, я рассмотрел варианты. Моим первым выбором была древесина лиственных пород, но перспектива потратить 5 или более долларов за квадратный фут для почти 600 квадратных футов площади пола заставила меня закружиться. Учитывая, что область, которую нужно сделать, это все спальни и не подвержены интенсивному движению, я подумал, что хвойная древесина, такая как сосна, будет жизнеспособным вариантом. Конечно, массивная древесина любого типа имеет свои проблемы – сезонное расширение/сжатие в верхней части списка. Использовав в прошлом сосну для пола, я знал, что она особенно восприимчива к этому движению.

Конечно, массивная древесина любого типа имеет свои проблемы – сезонное расширение/сжатие в верхней части списка. Использовав в прошлом сосну для пола, я знал, что она особенно восприимчива к этому движению.

Другой вариант, который я быстро исключил, — это ламинат.

У ламината есть две особенности: он дешевый, а его поверхность прочная и долговечная. Идти против этого, и это нарушило условия сделки для меня, это то, что он должен «плавать». Плавающий означает, что он не прикреплен к полу под ним и должен находиться на достаточном расстоянии от стен и других препятствий, иначе он будет деформироваться при расширении. Большим недостатком этого является то, что у вас не может быть перехода уровня между одним типом пола и другим.

Например: если у вас плитка в туалете, вам понадобится переходная планка, которая позволит ламинату расширяться и сжиматься. Эта переходная полоса будет выше уровня пола! Удар в пол. Для кого-то это было бы нормально, но не для меня. Я хочу плавный переход между уровнями:

Не спотыкаться.

Итак, я подумал о другом типе напольных покрытий: инженерных полах и о том, что это просто фанера под другим названием. Я решил использовать фанеру и нарезать листы на «доски» шириной около 4 дюймов. Затем я разрезал их на произвольные длины, чтобы имитировать настоящий деревянный пол.

Во-первых, поскольку у меня было много вопросов о долговечности пола и о том, насколько хорошо он противостоит царапинам и вмятинам, я провел тест. Я сделал приспособление, которое можно было уронить, чтобы оставить вмятину на некоторых образцах. Это очень большой винт (длиной 6 дюймов) с куском дерева вокруг него. Его роняют кончиком вниз на образец с фиксированной высоты. Чтобы направить его прямо вниз, я использовал кусок водопроводной трубы из АБС-пластика длиной около четырех футов. Я также попытался протолкнуть наконечник в древесину вручную (большая вмятина из двух), приложив умеренное усилие, и использовал его, чтобы поцарапать древесину в нескольких местах:

Первый кусок слева — это паркет из белого дуба, следующий — фанера, которую я бы использовал, следующий — самый твердый клен, который у меня есть, и последний — кусок обыкновенной ели.

Как показано, каждый из них получил повреждения, но на самом деле большой разницы в количестве нет — на каждом видны вмятины и царапины. Твердый клен показал себя лучше всего, а ель хуже всего, но фанера и дуб почти идентичны.

Конечно, если ваш пол из цельного дерева и на нем есть царапины и вмятины, его всегда можно несколько раз отшлифовать и отполировать. Некоторые инженерные полы также можно шлифовать один или два раза, в то время как ни один тип ламината не может. Фанера, которую я использую, имеет довольно толстый верхний слой шпона, поэтому ее можно шлифовать, возможно, дважды.0003, если шлифование не слишком агрессивное.

Я начал с того, что снял весь ковер и удалил скобы, удерживающие нижнюю подкладку. Используя ленточный шлифовальный станок с наждачной бумагой зернистостью 60, я шлифую швы между листами чернового пола, чтобы сделать его максимально ровным и гладким. Затем я шлифую пол с помощью моей случайной орбиты и 100 зернистых подушечек. Подметите и пропылесосьте, пока он не станет безупречным.

С полосами фанеры, обрезанными по ширине, я слегка скосил края рубанком. Так как эта фанера имеет очень постоянную толщину и поверхность, мне не придется делать чрезмерное шлифование перед отделкой (еще один бонус!), а скос предотвращает раскалывание края.

Фанера толщиной 1/2″ из сосны с одной стороны, которая практически не содержит пустот. «Хорошая сторона» имеет очень мало дефектов и очень привлекательный рисунок зерна.

Полоски обрезаются под прямым углом и склеиваются желтым столярным клеем. Несколько отделочных гвоздей забиваются, чтобы удерживать его, пока клей схватывается. Эти отверстия от гвоздей зашпаклеваны и отшлифованы заподлицо и едва видны:

Комната полностью выложена, готова к отделке.

После первой публикации этой статьи многие люди спрашивают, не оставляю ли я зазоры между полосами фанеры. Нет, пробелов нет. Фанера стабильна в размерах, что означает, что она не расширяется и не сжимается, как твердая древесина, при изменении влажности. Также рекомендуется прочно прикрепить его к фанерному основанию с помощью клея — он не должен «плавать», как некоторые другие инженерные полы.

Я хотел средний цвет и нашел морилку, которая мне понравилась. Вот наношу тряпкой и вытираю излишки. Морилка, которую я использовал, на самом деле была морилкой для наружных работ на масляной основе и имела цвет «Красное дерево»:

После того, как морилка высохла в течение суток, я нанесла 4 слоя прозрачного глянцевого полиуретана. Выше показан пол сразу после последнего слоя – еще мокрый.

На следующий день, когда все высохнет:

Очень красивый и экономичный, он стоит менее 2 долларов за квадратный фут с учетом используемых материалов. Учитывая, что основная часть работы заключалась в подготовительных работах (удаление ковра, чистка, шлифовка, резка отделки и косяков и т. д.), и мне пришлось бы делать это независимо от используемого напольного покрытия, по моим оценкам, это заняло примерно на 40 часов больше. делать, чем готовые лиственных пород. Я думаю, что разница в цене в 1800 долларов (или больше) между этим и лиственным деревом компенсировала мои дополнительные часы труда, и в итоге я получил единственный в своем роде пол.

Производственный процесс — ООО «Китроник»

Фанера — это панельный продукт на древесной основе, состоящий из набора шпона, склеенных смолой. Подвести итоги производственного процесса; бревна очищают от шпона, шпон намазывают клеем, укладывают так, чтобы направление волокон каждого шпона было перпендикулярно соседнему шпону, спрессовывают, обрезают и шлифуют.

Но в производственном процессе есть нечто большее, чем просто…

Шаг 1: Лес

Для нас важно, чтобы все необработанные бревна, используемые в нашей фанере, поступали из законных и устойчивых лесных концессий. Для обеспечения этого мы используем только заводы, которые придерживаются Политики ответственных закупок Федерации торговли лесоматериалами.

Как только деревья достигают приемлемого уровня зрелости, их вырубают обученные сборщики урожая. В зависимости от работы мельницы, транспортные средства, подобные тем, что на изображении выше, могут использоваться для выбора и валки деревьев с использованием спутниковых изображений.

В зависимости от работы мельницы, транспортные средства, подобные тем, что на изображении выше, могут использоваться для выбора и валки деревьев с использованием спутниковых изображений.

Бревна вывозятся из лесхоза на лесопилку для переработки.

Транспорт в некоторых случаях сопряжен с собственными экологическими проблемами, поскольку лесные массивы вырубаются, чтобы освободить место для дорог, и поэтому новые деревья не могут расти.

Этап 3: Бревенчатый пруд По прибытии на завод бревна хранятся на складе бревен. Заводы будут использовать различные методы для удержания влаги в бревнах, многие из которых выбирают спринклерные системы. Затем бревна в конечном итоге доберутся до бревенчатого пруда. Бревна погружают в воду на длительный период времени, чтобы их было легче распилить по размеру и легче чистить. На некоторых заводах в более холодном климате есть пруды с подогревом бревен, поскольку тепло также улучшает качество лущения; они называют это гидротермальной обработкой.

На некоторых заводах в более холодном климате есть пруды с подогревом бревен, поскольку тепло также улучшает качество лущения; они называют это гидротермальной обработкой.

Перед распиловкой и лущением бревен необходимо удалить кору. Заводы используют такие промышленные машины для окорки бревен по мере их продвижения по производственной линии.

Этап 5. Резка бревенЗатем необработанные бревна распиливаются по размеру. Размер, до которого обрезаются бревна, обычно зависит от производства во время распила; Размер готовой панели и направление волокон играют важную роль при распиловке бревен.

Шаг 6. Очистка бревен Бревна лупят с помощью токарно-карусельного станка. Это очищает бревно аналогично точилке для карандашей, за исключением того, что лезвие полностью параллельно бревну во время резки. Вы можете увидеть этот процесс в действии на видео выше и увидеть, как они выходят из задней части машины для очистки прямо на конвейер в видео ниже.

Это очищает бревно аналогично точилке для карандашей, за исключением того, что лезвие полностью параллельно бревну во время резки. Вы можете увидеть этот процесс в действии на видео выше и увидеть, как они выходят из задней части машины для очистки прямо на конвейер в видео ниже.

После очистки полученные листы подаются на следующий этап конвейера, как показано на изображении ниже.

После лущения шпон длинными потоками перемещается по производственной линии. Их нужно обрезать по размеру и пройти первоначальный процесс сортировки. Сортировка особенно важна в отношении березовой фанеры (лазерной печати), поэтому большинство заводов используют технологию сканирования для проверки дефектов шпона, резки до необходимых размеров, а затем отделения потенциального лицевого шпона от основного шпона.

В отличие от заводов из Восточной Европы и Прибалтики, такие страны, как Китай, будут лущить шпон на более мелкие квадраты, а затем сшивать их до соответствующего размера, что является более экономичным (но снижающим качество) методом.

Шаг 8. Сушка виниров

На данный момент шпон еще влажный из-за замачивания в бревенчатом пруду. Виниры должны быть высушены по целому ряду причин; от защиты древесины от грибкового распада до повышения механических свойств готовой доски. На большинстве заводов используются большие промышленные сушилки, которые часто соединяются с машиной для очистки бревен через ленточный конвейер; однако можно использовать и более экономичные методы. Например, некоторые очистители бревен в Китае оставляют фанеру на открытом воздухе для просушки в течение дня.

После высыхания виниры необходимо отремонтировать там, где есть дефекты. В случае с березовой фанерой, например, открытые сучки (там, где раньше были ветки) можно «заткнуть». Трещины в шпоне на фанере также можно заполнить, а шпон неподходящего размера можно срастить вместе (см. выше) . На некоторых фабриках есть машина, которая сканирует шпон и автоматически затыкает открытые отверстия или сучки. (См. ниже).

Этап 10: Нанесение клея и укладка Виниры проходят через машину для склеивания, которая, по сути, наносит клей на лицевую и обратную стороны шпона. Затем их укладывают поверх неклееного шпона так, чтобы стопка чередовалась; Склеенный, не склеенный, склеенный, не склеенный и так далее.

Холодное прессование происходит после нанесения клея для подготовки виниров к горячему прессованию. Это помогает выровнять шпон и обеспечить равномерное распределение клея по шпону.

Шаг 12: Горячее прессование (Daylight Press)На этом этапе производственного процесса собственно панели начинают обретать форму. Несколько панелей загружаются в пресс дневного света. Затем Daylight Press сжимает и поддерживает нагретое давление на доски в течение длительного периода времени. Это создает и поддерживает необходимый контакт между клеем и винирами. Это также уменьшает натяжение клеевого шва и толщину слоя клея.

Этап 13. Обрезка, шлифовка и финишная обработка

После горячего прессования плиту оставляют для стабилизации и охлаждения перед дальнейшей обработкой. Затем нужно обрезать излишки шпона, чтобы у доски были прямые края, затем доски чаще всего шлифуют с помощью большой промышленной шлифовальной машины.

Затем нужно обрезать излишки шпона, чтобы у доски были прямые края, затем доски чаще всего шлифуют с помощью большой промышленной шлифовальной машины.

Конечный продукт должен быть оценен по качеству, но было бы не очень эффективно просто ждать окончания процесса, чтобы обнаружить большую проблему с производством. По этой причине фабрики контролируют свое производство, проводя ряд тестов на различных этапах производственного процесса, например. тестирование уровня влажности, выделения формальдегида, долговечности и т. д.

Многие фабрики имеют так называемый сертификат заводского производственного контроля, что означает, что они были проверены третьей стороной, и их производственный процесс был одобрен в соответствии с соответствующими европейскими стандартами.

Шаг 15. Упаковка

Затем готовые изделия складываются и соединяются вместе.