делаем опалубку для фундамента своими руками

Для начала рассмотрим, что такое опалубка и в каких случаях она применяется. По своей сути – это форма, в которую заливается жидкий бетон. В случае необходимости в форму для заливки предварительно устанавливают арматуру. Иногда, вместо арматурного прутка используют металлическую сетку. После застывания бетона опалубку разбирают.

Материалов, из которых можно изготавливать опалубку, довольно много. Традиционно используют не струганную обрезную доску и металл, но последний сразу оставим тем, кто занимается промышленным строительством. Наряду с доской, широко используют:

- Фанеру. Существует даже специальная опалубочная фанера. Она отличается высокой прочностью на изгибание, износоустойчивостью, водостойкостью. Стоимость ее достаточно высока, поэтому смело берите обычную фанеру ФСФ третьего или четвертого сорта. Думаю, что ее быстрой изнашиваемостью вы сможете пренебречь.

- ДСП (древесно-стружечную плиту). Она пригодна для одноразового использования: впитывает много влаги, разбухает, коробится и становится толще.

- OSB (ориентированно-стружечная плита). Как строительный материал довольно новый, и оказался при этом одним из самых технологичных. Работать с ней очень удобно. Влагоустойчивая плита OSB хорошо подходит для сооружения съемной опалубки. Использовать можно многократно.

- Пластмассы, плоский шифер, пенопласт также годятся. Не буду останавливаться на том, как сделать опалубку из этих материалов, отнесу их к разряду экзотических.

Остановимся подробнее на доске.

Надо знать, что кубометр бетона весит 2400 кг. По закону Паскаля жидкость давит во все стороны с одинаковой силой, а поскольку заливаемый бетон жидкий, то на вертикальные стенки он оказывает большое давление, такое же, как на дно основания. Выбирая толщину доски необходимо учитывать этот фактор.

При проектировании сооружения нагрузка бетона на стенки всегда рассчитывается и соответственно подбирается материал. Поэтому, следует понимать, что доска толщиной 50 мм считается самой подходящей для этих целей.

Конечно, ставят и двадцатку, но при этом берут на себя риск. Порой бывает, что цена ошибки гораздо дешевле, чем цена правильного решения. Прикиньте, что произойдет, если доска опалубки треснет и разойдется. Сколько потеряете при этом бетона, что еще может пострадать. А потом принимайте решение.

Естественно, если делать опалубку для невысокого фундамента, для небольшого здания, то использовать доску 50 мм накладно.

Доски перед складированием, сразу же обработайте антисептиками. При соприкосновении с мокрым бетоном она лучше выдержит воздействие влаги.

Колья для крепления досок надо вбивать на расстоянии 1,5 метра друг от друга при толщине доски 50 мм. А при толщине доски 25 мм, это расстояние надо уменьшить до 60 см. При высоте фундамента более полуметра, в качестве кольев используют брус сечением 50х100 мм. Только ставить его надо не плашмя к доскам, а ребром к ним. Вбивать гвозди (или вворачивать шурупы) надо со стороны доски.

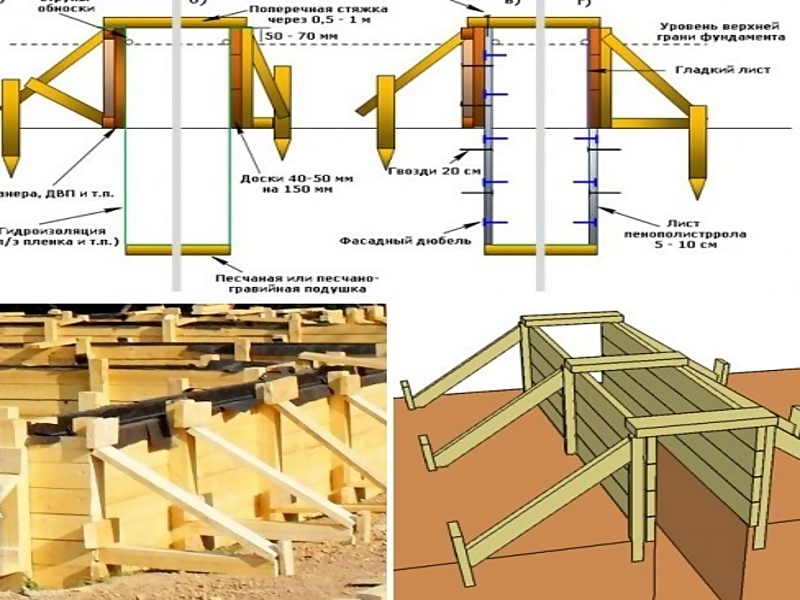

Ну вот, ознакомительную часть на этом можно закончить, а дальше «лучше один раз увидеть». Посмотрите на картинках, как сделана опалубка из доски. Обратите внимание на способы укрепления стенок кольями, откосами и поперечинами.

Как делать опалубку для фундамента своими руками, технология сборки

Опалубка – это очень простая конструкция, в которую заливается бетон. Все, что от нее требуется – удерживать смесь внутри, пока он не застынет и не приобретет нужную форму. Те, кто строится для себя, зачастую делают под фундамент самые примитивные оболочки из того, что не жалко потом выбросить. Готовая форма должна иметь достаточный запас прочности, чтобы раствор не выдавил щиты и не вытек через щели.

Оглавление:

- Разборная и несъемная формы

- Какие материалы могут использоваться?

- Технология сборки полистирольного каркаса

- Монтаж фанерных щитов

- Полезные рекомендации

Виды опалубки и особенности их применения

В частном строительстве есть 2 основных вида заливочных форм:

- Съемная – самый распространенный вид оболочки, после застывания бетона демонтируется.

Эти формы используют для отливки фундаментов, которые потом будут отделываться или как минимум обрабатываться гидрофобизирующими составами. Здесь важно сделать щиты из гладких материалов, чтобы получить ровную поверхность.

Эти формы используют для отливки фундаментов, которые потом будут отделываться или как минимум обрабатываться гидрофобизирующими составами. Здесь важно сделать щиты из гладких материалов, чтобы получить ровную поверхность. - Несъемная опалубка – она сама становится частью монолита и после твердения раствора не демонтируется. Когда здание будет построено, внешняя конструкция возьмет на себя функции утеплителя или жесткой оболочки, повышающей надежность основания – все зависит от выбранной технологии и материалов.

Предлагаем ознакомиться с технологией сборки опалубок и распространенными ошибками в этом руководстве.

Несъемная опалубка может изготавливаться из пенополистирола, цементностружечных, арболитовых или ж/б плит. Ее использование позволяет сократить расходы на внешнее утепление или упрочнение строительных конструкций, а также сэкономить немного времени, поскольку необходимость демонтажа здесь отпадает.

Существует еще одна большая группа временных заливочных форм, которые нашли применение в промышленном и многоэтажном гражданском строительстве:

- Скользящая опалубка.

- Катучая.

- Разборно-переставная.

Из них только последняя иногда используется для частных нужд. Она представляет собой комплект коробов и соединительных щитов многоразового применения, которые можно снимать до полного застывания бетона и переносить на следующий по схеме участок заливки. Хорошо подходит для ленточного фундамента большой протяженности или для армопояса. Здесь уже предъявляются особые требования к самому раствору. Он должен достаточно быстро схватываться, чтобы к моменту перестановки коробов самостоятельно держать форму.

Из чего проще сделать?

Существует ряд правил, которые должны соблюдаться при выборе материала:

- Жесткость – недопустимо использовать щиты, которые будут выгибаться под давлением бетона.

- Атмосферостойкость – даже съемная опалубка проведет под открытым небом около 4 недель, и она не должна разрушиться за это время.

- Минимальный вес, чтобы форму можно было правильно установить своими силами.

Также есть определенные требования к качеству поверхности, но здесь уже все зависит от выбранного типа ограждающей конструкции. Если после твердения раствора она будет демонтироваться, понадобятся гладкие листы: ЛДСП или фанера, щиты с алюминиевой или стальной обивкой из нержавейки.

Несъемная опалубка должна иметь шершавую поверхность для более надежной сцепки с бетонным основанием. Здесь подойдет черновая доска, но лучше купить готовые оболочки из полистирола, ЦСП или фиброцементные плиты. Для максимальной прочности иногда делают формы из ЖБИ, но это дорогое удовольствие и без спецтехники своими руками такие панели правильно не установить.

Самым популярным материалом для сборки щитов среди домашних мастеров остается дерево. Перед тем, как сделать опалубку, определитесь – будет ли она использоваться повторно. В этом случае лучше взять ламинированную фанеру повышенной водостойкости.

Куда менее распространена металлическая опалубка из двух-, трехмиллиметровых листов. Их можно легко выгнуть, чтобы придать нужную форму, а для большей жесткости достаточно приварить армопояс или собрать каркас из брусков. Работа эта трудоемкая, да и материалы стоят недешево, зато у вас получится прочная съемная форма с хорошей оборачиваемостью и широкими возможностями создания различных форм.

Если вы готовы платить деньги, но при этом хотите сэкономить время и силы, присмотритесь к комплектам пластмассовых оболочек. Они представляют собой набор щитов разных размеров и форм, жестко скрепляющихся друг с другом специальными замками (а в некоторых случаях и армопоясом). При этом вес элементов невелик, а инструкция монтажа несложная, что позволяет быстро собрать любую пластиковую оболочку своими руками.

Пластмассовая съемная опалубка сегодня выпускается многими заводами. Профессиональные бригады могут купить один комплект для использования на конкретном объекте, а потом постепенно добирать недостающие плиты. Частнику же дешевле взять полный набор щитов и креплений в аренду.

Профессиональные бригады могут купить один комплект для использования на конкретном объекте, а потом постепенно добирать недостающие плиты. Частнику же дешевле взять полный набор щитов и креплений в аренду.

Технология сборки несъемной полистирольной опалубки

Процесс довольно прост, поскольку в продаже есть уже готовые оболочки, которые нужно соединить вместе. Можно дополнительно купить угловые и стыковочные формы из полистирола, а также радиусные элементы, если того требует проект фундамента. Руководство:

- Подготовить котлован или траншею под будущее основание, выполнить дренажную отсыпку и всю необходимую гидроизоляцию.

- Вбить в почву отрезки арматуры не меньше, чем через 40 см по всему периметру. Пролить дно жидким цементным раствором.

- Блок-формы по одной выкладывать на подбетонку, нанизывая их на вмурованные вертикальные стержни. Работа начинается с угла, при необходимости оболочки обрезаются в размер.

- Чтобы несъемная опалубка правильно лежала и не смещалась в «кладке», ее нужно все время проверять по уровню и скреплять степлерными скобами.

- После сборки первого ряда можно уложить внутрь фундамента армопояс и продолжить, смещая в следующей линии вертикальные швы примерно на треть блока.

Необязательно покупать дорогие полистирольные формы для создания теплых оболочек, не требующих демонтажа. С ними работа идет быстрее благодаря уже установленным стяжкам (а порой и пазогребневым замкам). Но если вам нужна просто опалубка для фундамента или монолитного армопояса, дешевле будет собрать ее из пенопластовых плит. Здесь тоже понадобится сделать жесткий каркас, который не позволит легким щитам расползтись.

Монтаж съемной фанерной опалубки, отличия и нюансы

Здесь инструкция чуть сложнее, поскольку работать придется не с блоками «конструктора», а с отдельными щитами. Эта технология больше всего подходит для отливки монолитного фундамента.

- В подготовленную траншею засыпать дренажную подушку из гравия и песка, тщательно ее выровнять.

- По внешнему контуру будущего основания вбить на дне колышки (деревянные или из кусков арматуры).

Если это будет не плита, а монолитная лента, то же самое придется делать и на внутреннем периметре траншеи.

Если это будет не плита, а монолитная лента, то же самое придется делать и на внутреннем периметре траншеи. - Чтобы опалубка встала ровно, между кольями и земляной стеной траншеи нужно уложить доски – они послужат своеобразными направляющими.

- Опустить листы фанеры в яму и жестко закрепить на вбитых опорах. Внимательно следить за тем, чтобы щиты располагались строго вертикально.

- Дополнительно набить соединительные рейки между фанерными плитами, чтобы закрыть стыки и придать всей конструкции жесткость.

- Снаружи распереть палубы подкосами, при необходимости скрепить противолежащие щиты короткими брусками через верх.

Перед заливкой раствора опалубку нужно смазать специальным маслом или проложить рубероидом, чтобы она не прилипла к бетонному основанию. Когда фундамент окончательно затвердеет, можно аккуратно снимать щиты, а оставшиеся зазоры в траншее засыпать землей.

Это руководство пригодится и тем, у кого для работы приготовлена пластиковая или железная съемная опалубка. Только здесь дело пойдет быстрее за счет комплектных крепежей и замковых соединений. Единственный нюанс – такие формы лучше сперва собирать снаружи в большие карты и потом опускать в траншею под фундамент.

Общие рекомендации

Последствия некачественно собранной опалубки могут быть самыми непредсказуемыми: от потерь раствора до полного разрушения конструкции. Избежать проблем и лишних затрат в будущем поможет строгое соблюдение схемы монтажа.

Чтобы несъемная форма надежно удерживала бетон до его застывания, необходимо:

- Тщательно утрамбовать дно траншеи и сделать гидроизоляцию – это предотвратит «просадку» фундамента.

- Плотно подгонять друг к другу блоки, чтобы в опалубке не возникало щелей.

- Надежно скреплять оболочки вместе – это поможет избежать их смещения и добиться идеальной вертикальности бетонной «стены».

При работе со съемными щитами гораздо важнее надежно укрепить их на площадке и обеспечить форме достаточную жесткость. Для этого можно использовать внутренние стяжки, а если высота отливки выше 200 мм, снаружи обязательно нужно вбивать подкосы.

Custom Home Build Concrete Foundation

Обзор процесса Scott Simpson Design + Build по созданию бетонного фундамента для нового строительного дома — конвейер для цемента, конвейерная лента с дистанционным управлением, бетонные формы, перемешивание, переработка форм и многое другое!

- Заливка фундамента бетоном

- Установка бетонного пола в подвале

- Каркас первого этажа

- Процесс создания каркаса и первое знакомство клиента с этим домом

- Установка балки сарая

- Интервальная съемка гостиной

—

Стенограмма видео

Итак, сегодня мы заливаем бетон по адресу 1020 Butternut. Мы перемещаем бетон из этих бетоновозов на конвейерную ленту вверх и вниз, и они заливают настоящую стену фундамента. Так что время здесь решает все, в этом грузовике бетона примерно на 5000 долларов.

Мы перемещаем бетон из этих бетоновозов на конвейерную ленту вверх и вниз, и они заливают настоящую стену фундамента. Так что время здесь решает все, в этом грузовике бетона примерно на 5000 долларов.

Он выравнивает желоб, и парень в оранжевой рубашке вон там может управлять конвейерной лентой, как с игровой приставки, прямо здесь, на самом сайте. Вопрос в том, как быстро мы сможем переместить этот бетон из этого грузовика в эти бетонные стены? Этот конвейер, вероятно, поставляет 2000 фунтов бетона каждую минуту. Если бы у нас не было этой конвейерной ленты, нам пришлось бы везти ее тачкой или лопатой. Это было бы намного сложнее. Мы сделали это таким образом, и мы можем сделать это таким образом, это просто сделает его быстрее.

Это бетонная форма, это обратная сторона. У него стальная конструкция, которая делает его прочным, так как бетон оказывает большое давление на эту сторону. Это внутренняя стена, а это лицевая сторона бетонной стены. Каждая из этих вещей имеет размеры 24 дюйма на 48 или что-то вроде того, и мы продолжаем строить стену — это что-то вроде монтажного набора. Они собирают все это вместе, убеждаются, что все ровно, заливают бетоном посередине, а затем ломают все маленькие части и кусочки, чтобы снять эту стену. И когда мы закончили, перед нами стояла бетонная стена.

Они собирают все это вместе, убеждаются, что все ровно, заливают бетоном посередине, а затем ломают все маленькие части и кусочки, чтобы снять эту стену. И когда мы закончили, перед нами стояла бетонная стена.

Это формы галстуков. Это высокопрочный кусок стали, который зажимают с обеих сторон. Когда бетон падает на стену, он создает огромную силу на фактической бетонной опалубке. Если эти ребята пропустят эти вещи, эта бетонная стена действительно разорвется под давлением и рухнет. Так что есть ребята, которые постоянно ходят вокруг, чтобы убедиться, что все это держится или остается целым.

Итак, это настоящая бетонная стена, сформированная вместе, когда они бросают бетон, они заполняют опалубку, а затем, когда бетон затвердевает, они могут сломать опалубку, и у вас есть стоящая бетонная стена.

Парень, стоящий наверху стены прямо там, заливает бетон, он вибрирует бетон, чтобы он растекался внутри опалубки и образовывал красивую гладкую бетонную стену.

Сегодня среда, в понедельник утром залили бетонные стены, и вот ребята пришли и начинают снимать опалубку со стен. Итак, вы можете видеть, что это короткие формы стены прямо здесь, он ломает их. Они отделяют их от стены, и вы можете видеть бетонный фундамент. Это дымоход. Вы можете использовать эту опалубку снова и снова, чтобы они взяли все эти формы, вытащили их из отверстия, поместили на прицеп и отвезли на следующую работу.

Итак, вы можете видеть, что это короткие формы стены прямо здесь, он ломает их. Они отделяют их от стены, и вы можете видеть бетонный фундамент. Это дымоход. Вы можете использовать эту опалубку снова и снова, чтобы они взяли все эти формы, вытащили их из отверстия, поместили на прицеп и отвезли на следующую работу.

Когда весь этот каркас будет удален, последним шагом перед тем, как мы на самом деле засыпаем стену фундамента, будет гидроизоляция фундамента, чтобы подвал оставался красивым и сухим. Как только это будет сделано, мы проведем еще пару проверок, у нас есть дренажная плитка, которая также будет поддерживать сухость подвала. Затем мы проводим эти проверки, засыпаем, а затем делаем бетонные работы для фундамента.

Выбор пиломатериалов и фанеры для бетонирования

В течение многих лет оценка качества монолитного бетона была настоящей игрой в угадайку. Часто «достаточно хорошо» переводилось как «всего несколько щелей» и не слишком изогнутые стены. Ожидалось, что субподрядчики, следившие за укладкой бетона, залатают все участки с сотовой структурой и приведут свои работы по возведению каркаса в соответствие с размерами, оставшимися после снятия опалубки.

Ожидалось, что субподрядчики, следившие за укладкой бетона, залатают все участки с сотовой структурой и приведут свои работы по возведению каркаса в соответствие с размерами, оставшимися после снятия опалубки.

Но в последние несколько лет в проектной документации появились более подробные спецификации с изложением критериев приемки монолитных бетонных поверхностей в связи с публикацией Руководства по формованным бетонным поверхностям (ACI 347.3R-13). Этот документ был попыткой отрасли предоставить подрядчикам рекомендации относительно реалистичных ожиданий относительно качества бетонных поверхностей в коммерческих проектах. Например, уровни бетонной поверхности для отдельных частей конструкции могут быть указаны в соответствии с потребностями проекта и бюджетом.

Документ ACI определяет различные измеримые свойства качества для каждого формованного бетонного элемента, такие как текстура поверхности, коэффициент поверхностных пустот, цвет, плоскостность и швы. В то время как правильное сочетание состава бетонной смеси, методов укладки и отверждения имеет важное значение, прочная несущая древесина и материал лицевой поверхности опалубки также являются определяющими факторами для конечного качества. Подрядчики могут согласовать свои инвестиции в пиломатериалы и панели для опалубки в соответствии с ожиданиями проекта. Одно можно сказать наверняка, потенциальная стоимость исправления некачественной формованной поверхности превысит первоначальную стоимость качественного формованного пиломатериала.

Подрядчики могут согласовать свои инвестиции в пиломатериалы и панели для опалубки в соответствии с ожиданиями проекта. Одно можно сказать наверняка, потенциальная стоимость исправления некачественной формованной поверхности превысит первоначальную стоимость качественного формованного пиломатериала.

Габаритный пиломатериал

Чаще всего подрядчики выбирают пиломатериалы из ели и сосны (SPF) для опалубки. SPF может быть отличным выбором из-за его высокого отношения прочности к весу, конкурентоспособной стоимости и широкого диапазона размеров.

Три дополнительных варианта размерных пиломатериалов, с помощью которых можно обрамлять опалубку: желтая сосна (SYP) и пихта Hem, а также пихта Дугласа (DF).

SYP устойчив к усадке, изгибу и деформации, что может быть важным атрибутом при сохранении спецификаций формы.

Пихта, обычно используемая для внутренней отделки столярных изделий, также может быть использована для изготовления специальных форм, потому что ее легко резать, шлифовать и отделывать, а также она очень хорошо сочетается с крепежными элементами для сохранения размеров при заполнении бетоном.

Пихта Дугласа (DF) – хороший выбор для изготовления рамной опалубки. Но в последние годы эта прочная и долговечная древесина нашла новое применение. Многие архитекторы используют эту древесину для изготовления плит из бетона. Это архитектурная отделка, которая демонстрирует красоту натурального дерева. Планки из пихты Дугласа расположены на каркасе горизонтально. Когда древесину очищают, черты дерева переносятся в затвердевший бетон.

Специальные пиломатериалы

В некоторых проектах подрядчикам может быть предложено использовать два типа специальных пиломатериалов рядом с их литейными площадками. Планы могут потребовать, чтобы структурная деревянная деталь оставалась в прямом контакте с затвердевшим бетоном. Эти области могут быть рядом с фундаментами, фундаментами или литыми лестницами, к которым нужно что-то прибить. Обработанные под давлением пиломатериалы содержат четверть фунта консерванта на кубический фут, чего достаточно для предотвращения гниения или гниения.

Во многих интерьерах требуется огнеупорная древесина. Эти пиломатериалы обработаны для предотвращения возгорания, что задерживает распространение огня и дыма, и эти пиломатериалы имеют клеймо с идентификационным знаком или названием утвержденного инспекционного агентства, которое проверило древесину, и появляется информация из тестов качества древесины, такая как распространение пламени и значение индекса задымленности (SDI).

Формовочные панели из инженерных пиломатериалов часто являются лучшим выбором для формирования бетонных конструкций, чтобы соответствовать многим классификациям поверхности ACI и иметь очень высокое отношение прочности к весу. Это изделия из дерева, специально разработанные для бетона и обработанные на заводе для защиты от проникновения влаги. Эти продукты спроектированы для прямой и стабильной работы и устойчивы к изгибу, скручиванию и усадке. Они часто имеют поверхностную обработку, которая уменьшает количество антиадгезивов и, таким образом, с меньшей вероятностью допускает налипание бетона. Они также могут обеспечить два дополнительных преимущества по стоимости. Присущая им прочность позволяет подрядчикам использовать меньше распорок, экономя время и материалы. И из-за их долговечности подрядчики могут повторно использовать эти панели в нескольких местах.

Они также могут обеспечить два дополнительных преимущества по стоимости. Присущая им прочность позволяет подрядчикам использовать меньше распорок, экономя время и материалы. И из-за их долговечности подрядчики могут повторно использовать эти панели в нескольких местах.

Фанера

Фанерные панели обеспечивают гладкую поверхность, могут использоваться повторно и обладают превосходной жесткостью, сводящей к минимуму деформацию во время заливки. Производители предлагают несколько текстур поверхности для соответствия всем уровням классификации качества ACI. Доступны специальные текстуры для создания привлекательных и необычных бетонных узоров, а более тонкие панели можно легко согнуть для получения нестандартных изогнутых форм и вкладышей.

Наиболее распространенными видами фанеры являются ACX, BCX и CDX. Первая буква классификации обозначает качество одной из сторон панели. A представляет собой первоклассную древесину высшего качества. Он однороден по цвету, зернистости и внешнему виду. Буква B похожа на сорт A, но допускает небольшие вариации, такие как капы, сучки и полосы. Буква C означает наличие явных дефектов, пятен и цветовых вариаций. CDX часто является наиболее распространенным материалом для одноразового применения, когда отделка бетона не является важным фактором. Система оценок предназначена в основном для эстетики, но она также относится к основным слоям, пустотам и производственным проблемам, которые могут остаться незамеченными.

Он однороден по цвету, зернистости и внешнему виду. Буква B похожа на сорт A, но допускает небольшие вариации, такие как капы, сучки и полосы. Буква C означает наличие явных дефектов, пятен и цветовых вариаций. CDX часто является наиболее распространенным материалом для одноразового применения, когда отделка бетона не является важным фактором. Система оценок предназначена в основном для эстетики, но она также относится к основным слоям, пустотам и производственным проблемам, которые могут остаться незамеченными.

Панели BBOES (B-лицевая сторона, B-обратная сторона, смазанные маслом и запаянные края) представляют собой панели с поверхностью из натурального дерева, специально разработанные для производства бетонных изделий, когда желательна поверхность без покрытия. Эти панели отличаются двумя ключевыми обновлениями по сравнению с CDX, которые направлены на увеличение срока службы. Панели смазываются маслом в процессе производства, что позволяет подрядчикам легко снимать формы. Кроме того, края панелей запечатываются на заводе для уменьшения влагопоглощения. BBOES обычно изготавливают из южной желтой сосны (SYP) или пихты Дугласа (DF). Два ограничения для продуктов BBOES заключаются в том, что они оставляют на готовом бетоне зернистость и пятна. И в большинстве приложений формы можно использовать только от четырех до восьми раз.

BBOES обычно изготавливают из южной желтой сосны (SYP) или пихты Дугласа (DF). Два ограничения для продуктов BBOES заключаются в том, что они оставляют на готовом бетоне зернистость и пятна. И в большинстве приложений формы можно использовать только от четырех до восьми раз.

Панель MDO представляет собой облицованную фанеру средней плотности премиум-класса. Отличается от фанеры BBOES тем, что оставляет матовую или ровную поверхность на бетонной поверхности. Поверхность формы обработана термоскрепленным полимерно-волоконным покрытием, которое оставляет гладкую, прочную поверхность. Они хорошо подходят для коммерческих стеновых работ. Панели долговечны, надежны, их можно многократно использовать повторно, а гладкие поверхности требуют меньшего обслуживания между установками. Поверхность устойчива к истиранию от жестких, богатых песком бетонных смесей. А так как они обычно обрабатываются на заводе разделительным составом, перед установкой требуется лишь легкое нанесение разделительного состава.

Производители панелей MDO часто предлагают два варианта. Панели MDO 1 Step производят бетонные поверхности, которые являются гладкими, но с некоторой зернистостью и вкраплениями. Они имеют срок службы от 8 до 12 мест размещения. Двухступенчатые панели MDO обеспечивают более гладкую поверхность. В результате получается гладкое матовое покрытие, которое выдерживает от 12 до 15 бетонных укладок.

Панели HDO представляют собой ламинаты высокой плотности, предназначенные для долговечной и высококачественной работы. Производители предлагают несколько вариантов поверхности, которые можно подобрать под любую задачу. 9Панели 0061 HDO часто используются, когда требуется максимально гладкая бетонная отделка, и особенно хороши для глянцевой архитектурной отделки. Эти панели предлагают отличное соотношение цены и качества заливки. Твердая, полуматовая поверхность материала, пропитанного термореактивной фенольной смолой, образует прочную непрерывную связь с фанерой, устойчивую к износу от агрессивных смесей. Ключевой причиной длительного срока службы и улучшенного качества является то, что обе стороны панели HDO обработаны для защиты от влаги, что позволяет использовать от 20 до 50 раз, а при надлежащем уходе может прослужить до 200 и более размещений. Стойкую к истиранию поверхность следует обрабатывать разделительным составом перед первым использованием и между каждой заливкой, чтобы сохранить поверхность и облегчить ее снятие.

Ключевой причиной длительного срока службы и улучшенного качества является то, что обе стороны панели HDO обработаны для защиты от влаги, что позволяет использовать от 20 до 50 раз, а при надлежащем уходе может прослужить до 200 и более размещений. Стойкую к истиранию поверхность следует обрабатывать разделительным составом перед первым использованием и между каждой заливкой, чтобы сохранить поверхность и облегчить ее снятие.

Фанера из фенольной смолы отлично подходит для некоторых проектов бетонной опалубки. Поверхности панелей, пропитанные фенольной смолой, чрезвычайно стабильны, гладки и обладают высокой водостойкостью. Эти качества помогают подрядчикам отливать гладкую поверхность, которая легко освобождается во время зачистки. Основа фанеры обычно изготавливается из прочной древесины, такой как береза, которая обеспечивает сильное сопротивление давлению пены. Несмотря на долговечность для многих применений, большинство подрядчиков используют фенольные панели только для специальных мест, требующих высококачественной отделки в проектах с мелкой заливкой. Они могут не обеспечивать такой же срок службы, как HDO, в основном из-за отсутствия полной гидроизоляции; но для краткосрочного использования фенольная фанера отлично подходит.

Они могут не обеспечивать такой же срок службы, как HDO, в основном из-за отсутствия полной гидроизоляции; но для краткосрочного использования фенольная фанера отлично подходит.

Шпаргалка по пиломатериалам

Аксессуары для опалубки При выборе пиломатериалов и опалубки для коммерческих целей обязательно учитывайте добавление важных расходных материалов.

- Все больше и больше проектов включают в себя различные кривые и радиусы, что создало потребность в очень гибких формах. Подрядчики часто используют мазонитовые плиты или гибкие изделия из пластика для создания кривых и радиусов в опалубке. Они очень прочные, гибкие и после снятия оставляют гладкую поверхность.

- При выборе опалубки выбирайте деревянные или пластиковые прокладки, так как эти материалы не повредят поверхность опалубки. При использовании полос обрешетки для выравнивания форм обязательно приобретайте высококачественную древесину, которая не впитывает просачивающуюся воду.