Производство газобетона своими руками в домашних условиях

Дата: 22 октября 2018

Просмотров: 3408

Содержание

- Описание, виды и характеристики

- Основные составляющие

- Изучаем технологию

- На что обратить внимание?

- Как применить на практике?

- Как сделать правильный выбор?

В начале строительных работ возникает вопрос: какой материал наиболее долговечный, надежный и выгодный в плане финансов? Предлагаем альтернативное решение – наладить производство газобетона своими руками. В самом начале важно понять, что такое газобетон, какими свойствами обладают такие блоки, а также область применения. Итак, будем изучать вопросы по порядку перед тем, как сделать выбор.

Описание, виды и характеристики

Газобетонный блок – это искусственный строительный материал, полученный путем смешивания различных природных компонентов. Высокая прочность и пористая структура с отличными теплоизоляционными свойствами позволяют использовать материал для строительства жилых помещений.

Организация производства газобетона в домашних условиях позволяет изготавливать искусственный камень с любой необходимой геометрией

В сравнении с другими стройматериалами для возведения стен он имеет небольшой вес, используется для кладки внешних, несущих стен здания, а также межкомнатных перегородок. Применяется в монолитном строительстве для заполнения проемов.

Газобетонные блоки делят на три вида:

- конструкционные;

- теплоизоляционные, применяют для внутренних перегородок;

- конструкционно-теплоизоляционные.

По форме изделия выделяют:

- прямоугольные блоки – для несущих и внешних стен;

- блоки перекрытий, или армированная газобетонная балка – для потолков;

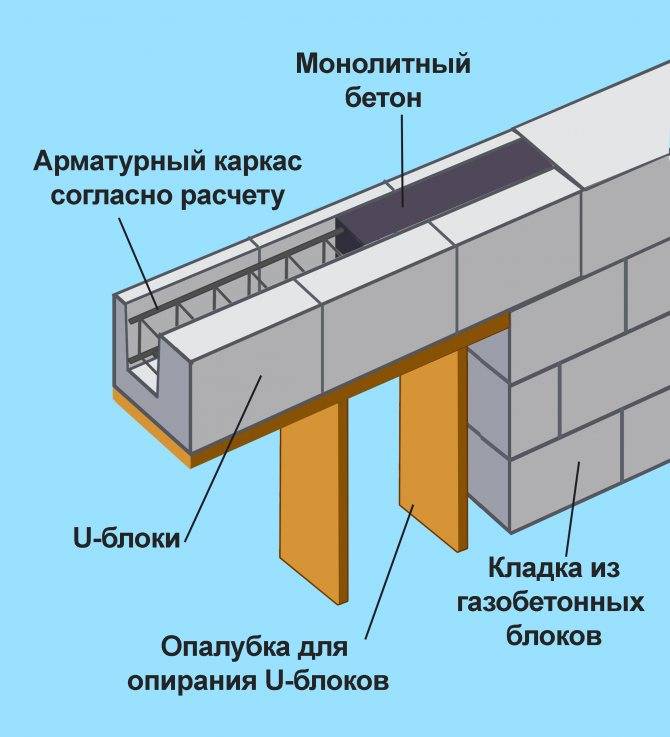

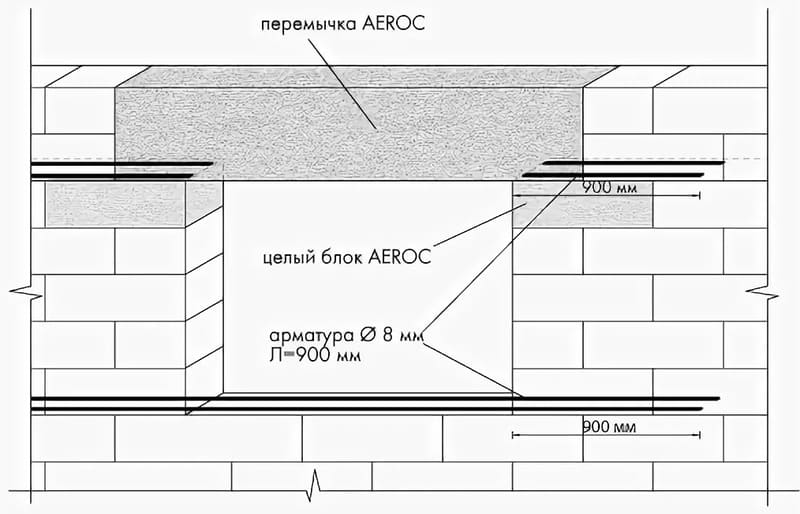

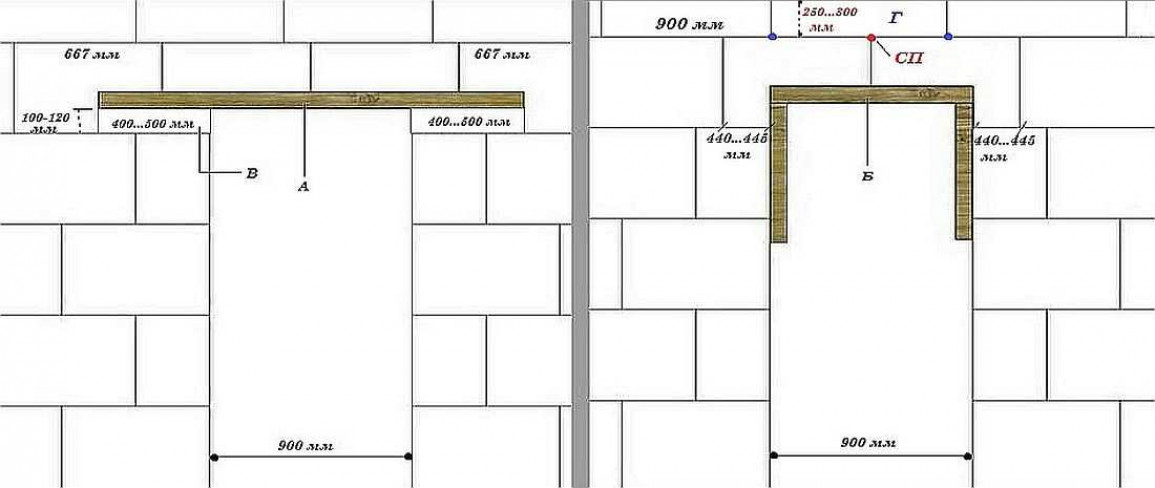

- для монтажа оконных и дверных проемов Т-образная или U-образная форма изделия.

Основные составляющие

Рассмотрим состав, а также оборудование для проведения работ по изготовлению газобетона.

Покупка готовых блоков, с учетом доставки их на место, обойдется значительно дороже

Материал или ингредиенты для газобетона:

- вода;

- известь;

- кварцевый песок;

- цемент;

- алюминиевая пудра.

Все материалы, которые используются в изготовлении газобетона, не выделяют токсических веществ. Благодаря этому стройматериал безопасен для здоровья людей и может быть использован для постройки жилых помещений. Качественное оборудование и доступные компоненты делают процесс производства газобетона быстрым и удобным.

В последние годы такая продукция имеет повышенный спрос с возрастающими процентами продаж. Часто оборудование для изготовления газобетона становится стартом – началом собственного бизнеса со стабильным доходом.

Производство газобетона своими руками – альтернативное решение для тех, кто имеет много свободного времени и стремится сэкономить на материале для постройки дома.

Изучаем технологию

Производство начинается с подготовительных этапов:

- собираем и устанавливаем форму, внутренние стенки которой нужно обязательно обработать смазочным материалом, чтобы избежать прилипания массы к форме. Материалом, из которого изготавливают формы, служит дерево, или металл;

Плюс – отвердевание происходит естественным путем

- подготавливаем основные составляющие для газобетона.

Соответственно пропорции готовим массу, производим заливку в форму, и отправляем в так называемую зону созревания. Сначала масса увеличивается в объёмах. На этом этапе газобетон приобретает пористость. Происходит химическая реакция алюминиевой пудры и извести. Заливочная масса равномерно насыщается пузырьками водорода, размером до 2мм;

Соответственно пропорции готовим массу, производим заливку в форму, и отправляем в так называемую зону созревания. Сначала масса увеличивается в объёмах. На этом этапе газобетон приобретает пористость. Происходит химическая реакция алюминиевой пудры и извести. Заливочная масса равномерно насыщается пузырьками водорода, размером до 2мм; - этап резки, заключается в распилке большого за размером массива (6160 мм x 1580 мм x 690 мм) на меньшие части. Происходит снятие горбушки и выравнивание поверхности проволочными струнами;

- отправляем сформированные блоки для дальнейшей просушки и затвердевания естественным способом.

На что обратить внимание?

Критерии, которые служат ориентиром при выборе газобетонных блоков в строительстве:

- невысокая стоимость готового изделия. Возможность сделать газобетонные блоки своими руками, купить оборудование для обычного потребителя не составит проблем;

- высокая прочность при небольшом весе. Размер стройматериала позволяет делать качественную кладку в короткие сроки.

Кирпичи количеством 20 штук = 1 газобетонному блоку;

Кирпичи количеством 20 штук = 1 газобетонному блоку; - не подвергаются процессам старения и гниения. Состоят из природных материалов, обладают способностью пропускать воздух;

- высокий коэффициент теплоотдачи способствует продуктивному сбережению тепла в период отопления. Уменьшает уровень теплоизоляционных работ готового строения;

- невысокая нагрузка на фундамент, не дают усадку;

Этот этап всегда является самым сложным. И дело не в качестве перемешивания, а в долевом соотношении ингредиентов

- легко поддаются обработке. Необходимость подрезать, утончить и просверлить не составит проблемы. Ручная пила станет инструментом, который легко справится с такой задачей;

- обладают высокой устойчивостью к воздействию прямого огня;

- газобетон способен выдерживать мороз и оттаивание до 100 циклов – в два раза больше, чем кирпич.

- высокий уровень звукоизоляции при использовании межкомнатных перегородок и несущих стен;

- уровень поглощения воды в сравнении с кирпичом 1:1.

Как применить на практике?

Построить дом или здание в короткий промежуток времени с применением современных материалов – реально. Специалисты в категории строительных работ отмечают, что газобетон – доступный по цене и качественный по всем стандартам материал, который используется для:

- жилых домов;

- подсобных хозяйских помещений;

- гаражей;

- складских помещений;

- магазинов;

- зданий для частного бизнеса.

Как сделать правильный выбор?

Итак, решение принято – стены запланированного сооружения будут из газобетона, определяем что выгоднее:

- Подсчитываем общую стоимость материала и делаем закупку.

- Принимаем взвешенное решение, чтобы приобрести все необходимое и наладить производство газобетона своими руками.

Найти надежного партнера, который предложит качественный товар, можно, воспользовавшись услугами нашего сайта. Осуществить закупку соответствующих материалов и оборудование для начала работы можно на протяжении одного дня, без лишней суетливой беготни по магазинам. Правильный состав и выдержка технологического процесса, принесут долгожданные плоды. Наладить мини-бизнес по производству газобетона или собственных надобностей – приятная работа с очевидным результатом.

Осуществить закупку соответствующих материалов и оборудование для начала работы можно на протяжении одного дня, без лишней суетливой беготни по магазинам. Правильный состав и выдержка технологического процесса, принесут долгожданные плоды. Наладить мини-бизнес по производству газобетона или собственных надобностей – приятная работа с очевидным результатом.

Филонцев Виктор Николаевич

На сайте: Автор и редактор статей на сайте pobetony.ru

Образование и опыт работы: Высшее техническое образование. Опыт работы на различных производствах и стройках — 12 лет, из них 8 лет — за рубежом.

Другие умения и навыки: Имеет 4-ю группу допуска по электробезопасности. Выполнение расчетов с использованием больших массивов данных.

Текущая занятость: Последние 4 года выступает в роли независимого консультанта в ряде строительных компаний.

Как сделать газоблок? Описание кустарной технологии производства.

Домой > В помощь строителю > Стройматериалы > Как сделать газоблок?

21. 07.2017

в рубрике «Стройматериалы»

Оставить комментарий

07.2017

в рубрике «Стройматериалы»

Оставить комментарий

В последнее время, всё большее количество частных застройщиков отказываются от привычных материалов (дерево, кирпич) в пользу современных аналогов. К примеру, газобетонные блоки отличаются высокими эксплуатационными характеристиками. Кроме того, приобрести этот строительный материал не считается сложным.

На сайте http://ukrbudmat.org.ua/category/gazoblok-harkov.html представлен широкий ассортимент газоблоков различных характеристик. Между тем, строительство из газобетонных блоков подразумевает возможность экономии!

Самостоятельное создание газобетона

Дело в том, что существует всего два варианта производства газобетонных блоков:

- автоклавный;

- естественный.

Но рядовому застройщику доступен один. Конечно, у частного застройщика вряд ли в гараже завалялся автоклав. Между тем, означенное оборудование позволяет создать такие условия по температуре и давлению, которые обеспечат максимальную прочность блокам.

Однако, естественный способ производства (при учёте тотального соблюдения рецептуры) также обеспечивает возможность производства качественного строительного материала.

Для нужд частного застройщика прочности подобных газобетонных блоков окажется вполне достаточно. Кустарное производство газобетона потребует следующих инструментов: формы, струна, бетономешалка.

Формы вполне можно сделать и самостоятельно, хотя на любом строительном маркете они продаются в свободном доступе. Крайне важно, чтобы поверхности, к которым будет примыкать раствор, были идеально ровными.

Пропорции газобетонного раствора

Как уже было сказано выше, большое значение имеет сохранение рецептуры. Естественно, всегда есть место экспериментам, но классика заключается в следующем: портландцемент (минимум М400) – 100 кг, кварцевый песок – 180 кг, алюминиевая пудра (серебрянка) – 0,4 кг, сульфат натрия – 0,5 кг, вода – не менее 60 литров (смотреть по консистенции).

Вначале в бетономешалку добавляются все сухие материалы и вращаются до полного смешивания. Затем туда же порциями добавляется вода до получения оптимальной консистенции.

Не стоит забывать о том, что полученный газобетон будет заливаться в формы. Заливать следует лишь до половины! Газобетон начнёт расширяться. После прохождения двух часов смесь немного опадёт.

Однако, всё равно рекомендуется при помощи стальной струны «срезать» часть, которая вылезла из формы, тем самым обеспечивая кубическую форму блоку.

В видео будет продемонстрировано, как сделать газобетон своими руками:

Tweet 2017-07-21Предыдущие: Монтаж теплого водяного пола своими руками

Следующие: Как проверить люминесцентную лампу?

Как сделать автоклавный газобетон?

Статья призвана ответить на вопрос « Как сделать газобетон автоклавный? ». Также будет объяснен производственный процесс, связанный с изготовлением ячеистого бетона автоклавного твердения.

Также будет объяснен производственный процесс, связанный с изготовлением ячеистого бетона автоклавного твердения.

Как сделать автоклавный газобетон?

- Сначала готовят суспензию из цемента, извести, воды, мелкоизмельченного песка и, в некоторых случаях, золы-уноса.

- Жидкая смесь заливается в форму и отливается в большую заготовку с добавлением вспенивателя, например алюминиевой пудры.

- Комбинация расширяется, когда суспензия взаимодействует с расширительным агентом с образованием пузырьков воздуха. Затем необходимо нарезать проволокой и испечь получившийся «торт» после того, как он был впервые установлен (автоклавирован).

- Тепло способствует процессу отверждения, позволяя блокам и панелям сохранять свои первоначальные пропорции. Перед отверждением панели армируют различными материалами.

Что нужно для производства автоклавного газобетона?

Заполнитель

Цемент

Вспениватель

Что такое автоклавный газобетон?

Заполнители, цемент, а также расширитель являются основными ингредиентами автоклавного ячеистого бетона (АГБ), который поднимается в автоклаве, как тесто для хлеба.

Содержание воздуха в этом бетоне достигает 80%. Материал формуется и разрезается на точные блоки на заводе, где он производится. Тонкий раствор используется для соединения затвердевших бетонных блоков или панелей, прошедших автоклавную аэрацию.

Компоненты можно наносить на стены, полы и крыши зданий. Как и все материалы на основе цемента, легкий материал обеспечивает превосходную звуко- и теплоизоляцию.

Газобетонные блоки должны быть отделаны модифицированной полимером штукатуркой, натуральным или искусственным камнем или сайдингом для обеспечения долговечности. Бетонщики могут легко возводить автоклавные газобетонные блоки (блоки) из-за их сходства с традиционными формами.

Монтажники и плотники время от времени работают вместе над проектами. Для подъема и установки панелей требуется кран из-за их веса и размера. Производители часто проводят обучающие семинары, а для небольших проектов обычно достаточно одного-двух знающих монтажников.

Они могут быть механически или непосредственно прикреплены к поверхности AAC, в зависимости от выбранного типа отделки.

Каковы преимущества автоклавного газобетона?

- Стены, полы и крыши могут выиграть от двойного назначения автоклавного ячеистого бетона в качестве изолятора и несущей конструкции.

- Его легко резать, строгать и придавать форму, в него можно вставлять гвозди и шурупы, а благодаря его легкому весу и ячеистости его можно использовать для формирования каналов для электрических кабелепроводов и водопроводных линий меньшего диаметра.

- Это позволяет сделать его более адаптируемым с точки зрения дизайна и конструкции, а также изменений в полевых условиях.

- долговечность и способность сохранять форму. AAC представляет собой вещество на основе цемента, непроницаемое для влаги, гниения, плесени, плесени и насекомых. В результате каждый блок представляет собой произведение искусства с чистым и точным внешним видом.

- Огнестойкость газобетона является выдающейся: он выдерживает четыре часа при толщине восемь дюймов (фактические характеристики превышают этот показатель и соответствуют требованиям испытаний в течение восьми часов).

Он также негорюч, поэтому при использовании не горит и не выделяет вредных газов.

Он также негорюч, поэтому при использовании не горит и не выделяет вредных газов.

- Легкий вес означает, что R-значения для AAC аналогичны традиционным каркасным стенам, но они имеют большую теплоемкость и воздухонепроницаемость.

- При использовании в качестве внутренних перегородок легкий вес материала обеспечивает высокий уровень изоляции как от внешних звуков, так и от соседних помещений.

- Однако существуют определенные ограничения на содержание. Даже если он не широко доступен, его можно транспортировать куда угодно. Небольшой вес облегчает доставку.

- В несущих конструкциях его обычно армируют из-за его меньшей прочности по сравнению с большинством бетонных материалов или систем. Чтобы материал не портился, его необходимо покрыть защитным слоем.

Как производят газобетон?

- Тот же метод используется для смешивания любого бетона, в том числе газобетона автоклавного твердения: Для получения суспензии необходимо смешать следующие ингредиенты: портландцемент, заполнитель и воду.

- Когда алюминий используется в качестве расширителя, в материал впрыскиваются пузырьки воздуха, в результате чего получается легкий материал с низкой плотностью. Формы используются для придания формы еще влажному бетону, который впоследствии после частичного высыхания распиливается на плиты и блоки.

- После этого изделия отправляются в автоклав для 8–12-часовой выдержки под высоким давлением и высокой температурой.

- Используя обычные инструменты для деревообработки, такие как ленточные пилы и электрические дрели, вы можете легко вырезать и сверлить отверстия в бетонных модулях из газобетона.

- Испытания на прочность при сжатии, содержание влаги и объемную плотность, а также усадку необходимы для легкого бетона из-за низкой плотности и веса материала.

- Подобно обычным бетонным блокам, затвердевшие блоки или панели из ячеистого бетона автоклавного твердения соединяются тонкослойным раствором.

Чтобы повысить структурную целостность стены, стальные или другие структурные компоненты могут быть вставлены вертикально внутрь блоков.

Чтобы повысить структурную целостность стены, стальные или другие структурные компоненты могут быть вставлены вертикально внутрь блоков.

- Из-за своей низкой плотности и малого веса газобетон лучше подходит для применения в строительстве, чем обычный бетон. Изоляционные свойства хорошие, а также огнестойкость, а материал достаточно прочный.

- Отделка, такая как модифицированная полимером штукатурка, натуральный или искусственный камень или сайдинг, должна быть нанесена на газобетон, чтобы он прослужил долго.

- На наружную поверхность стен из газобетона необходимо нанести толстое покрытие из водонепроницаемого материала или мембраны, если они будут использоваться в подвалах. Поверхности AAC, которые подвергаются воздействию таких элементов, как дождь или влага почвы, ухудшаются. Готовые или незавершенные внутренние поверхности включают гипсокартон, штукатурку, плитку и краску.

Заключение

Для производства газобетона автоклавного твердения (AAC) используется природное сырье. В 1920-х годах архитектор из Швеции впервые добавил крошечное количество алюминиевой пудры в традиционную бетонную смесь из цемента, извести, воды и песка.

В 1920-х годах архитектор из Швеции впервые добавил крошечное количество алюминиевой пудры в традиционную бетонную смесь из цемента, извести, воды и песка.

Алюминиевая пудра действует как расширитель и вызывает расширение бетона. Как следствие, бетон практически полностью состоит из воздуха. Газобетон, альтернатива обычным бетонным блокам, часто формуется в блоки или плиты и используется для создания стен, покрытых раствором.

Часто задаваемые вопросы (FAQS): Как сделать автоклавный газобетон?

Как сделать автоклавный газобетон?

Сначала готовят суспензию из цемента, извести, воды, мелкоизмельченного песка и, в некоторых случаях, золы-уноса.

Жидкая смесь заливается в форму и отливается в большую заготовку с добавлением вспенивателя, например алюминиевой пудры.

Комбинация расширяется, когда суспензия взаимодействует с расширительным агентом с образованием пузырьков воздуха. Затем необходимо нарезать проволокой и испечь получившийся «торт» после того, как он был впервые установлен (автоклавирован).

В чем преимущества автоклавного газобетона?

Стены, полы и крыши могут выиграть от двойного назначения автоклавного ячеистого бетона в качестве изолятора и несущей конструкции.

Его легко резать, строгать и формировать, в него можно вставлять гвозди и шурупы, а благодаря его легкому весу и ячеистости его можно использовать для формирования пазов для электрических кабелепроводов и водопроводных линий меньшего диаметра.

Это делает его более адаптируемым с точки зрения дизайна и конструкции, а также изменений в полевых условиях.

В чем преимущества автоклавного газобетона?

Стены, полы и крыши могут выиграть от двойного назначения автоклавного ячеистого бетона в качестве изолятора и несущей конструкции.

Его легко резать, строгать и формировать, в него можно вставлять гвозди и шурупы, а благодаря его легкому весу и ячеистости его можно использовать для формирования пазов для электрических кабелепроводов и водопроводных линий меньшего диаметра.

Это делает его более адаптируемым с точки зрения дизайна и конструкции, а также изменений в полевых условиях.

Прочность и способность сохранять форму. AAC представляет собой вещество на основе цемента, непроницаемое для влаги, гниения, плесени, плесени и насекомых. В результате каждый блок представляет собой произведение искусства с чистым и точным внешним видом.

Огнеупорность газобетона является выдающейся, имея четырехчасовую оценку при толщине восемь дюймов (фактические характеристики превышают это и соответствуют требованиям испытаний до восьми часов). Он также негорюч, поэтому при использовании не горит и не выделяет вредных газов.

Библиография

Автоклавный газобетон. СПС. получено из: https://www.cement.org/cement-concrete/paving/buildings-structures/concrete-homes/building-systems-for-every-need/autoclaved-aerated-concrete#:~:text=First% 2C%20несколько%20ингредиентов%20%20смешиваются, воздух%20пузырьки%2C%20%20смесь%20расширяется.

Как создавать газобетонные блоки? | by Divya Sharma

Чтение: 3 мин.

·

10 февраля 2017 г. Газобетонные блокиВ середине 1920-х годов популярный шведский архитектор изобрел газобетонные блоки. Эти блоки в настоящее время считаются одним из лучших изобретений, поднявших стандарты строительства и архитектуры на большую высоту. Высокая безопасность и функциональная ценность могут быть добавлены к построенным конструкциям с использованием блоков AAC.

Газобетонные блоки дорого купить, но они могут сократить многие будущие расходы. Эти блоки можно собирать вместе для создания бетонных конструкций, которые не только прочны, но и достаточно устойчивы. Затраты на техническое обслуживание и ремонт могут быть сведены к минимуму, и вы можете застраховать свое здание с низкой премией.

Как создаются блоки AAC?

Хотя блоки AAC были созданы из самых обычных строительных материалов, но все же они очень отличаются от других. Вы когда-нибудь пытались узнать, почему? Причина в том, что использовались только отборные материалы и в правильных пропорциях. Вот почему блоки AAC обладают огромной силой для развития зеленых зданий. Некоторые популярные материалы, которые были объединены вместе для разработки этих блоков, — это вода, цемент, песок и известь.

Вот почему блоки AAC обладают огромной силой для развития зеленых зданий. Некоторые популярные материалы, которые были объединены вместе для разработки этих блоков, — это вода, цемент, песок и известь.

Эти материалы должны быть хорошо перемешаны, и после завершения процедуры смешивания смесь должна быть подогрета. Для создания уникальных свойств газобетонных блоков необходимо приложить соответствующее давление. Эти блоки могут быть быстро созданы, и, таким образом, вы можете получить достаточное количество одного и того же для удовлетворения требований строительных проектов без каких-либо несоответствий.

Эти блоки также обладают различными акустическими и теплоизоляционными свойствами, поэтому они считаются лучшим вариантом для сохранения конфиденциальности наряду с надежной защитой. Если вы думаете о мгновенном ремонте, то вы обязательно можете выбрать эти блоки. Основание конструкции получит достаточную прочность, поэтому конструкции будут стоять прямо, не подвергаясь воздействию каких-либо природных катаклизмов, особенно землетрясений..jpg)

В смесь обязательно могут быть добавлены разрыхлители для повышения прочности блока. Если вы хотите добавить больше прочности, то перед стягиванием форм следует поставить конструкции из нержавеющей стали. Формы будут созданы вместе со стальными конструкциями внутри них. Стальные конструкции никогда не будут повреждены, так как эти блоки не будут поглощать влагу, а с другой стороны, блоки также останутся неповрежденными при сильной жаре. Таким образом можно разрабатывать усиленные панели, из которых можно создавать мощные здания.

Можно разработать идеальный армирующий каркас, который поднимается из пенопласта. Блоки AAC могут быть эффективно интегрированы без каких-либо внешних усилий, и самое впечатляющее, что эта интеграция продолжается в течение длительного времени. Процесс подъема в основном приводит к образованию бетонного каркаса. Интегрированные блоки размещаются над автоклавом, что может ускорить процесс отверждения.

Подробную процедуру формирования газобетона вы можете получить на самом производстве.

Основной причиной сохранения пористых свойств газобетонных блоков является активная химическая реакция алюминиевой пасты. Эта реакция может сделать блоки легче, чем любые другие строительные блоки. Другие легкие материалы не очень стабильны, но они легче. Но блоки AAC обладают как легкостью, так и стабильностью. Хотя эти блоки твердые по своей природе, они кажутся абсолютно мягкими.

Блоки газобетона должны находиться в автоклавной камере не менее нескольких часов, иначе идеальная структура не сформируется.19Для формирования блоков AAC достаточно 0 градусов, а давление должно быть в пределах 8–12 бар. В этом случае гидроксид кальция реагирует с кварцевым песком с образованием гидрата силиката кальция. Таким образом, блоки AAC могут стать более прочными.