Как работать с бетоном технологии и принципы использования. Что нужно знать.

Общие сведения

Бетон – один из самых популярных и востребованных сегодня материалов для строительства. Из него делают строительные элементы, из него строят монолитные сооружения, давно не редкость из него делают скульптуры, а в последние годы даже мебель!

Как строительный материал, бетон давно зарекомендовал себя. Технология монолитных сооружений зря считается недавно созданной – именно ее использовали при строительстве римского Пантеона. Конечно, с момента строительства здание не раз реставрировалось. Современные монолитные дома возводятся следующим образом: бетон заливают в опалубку, предварительно установив там каркас из арматуры. Жидкий материал принимает любые формы, так что именно этот метод позволяет возводить здания сложной конфигурации. Строители, конечно, оценили возможности и творят невероятное. Но при работе необходимо соблюдать технологию создания раствора, заливки, так что монолитные дома могут строить только высококвалифицированные рабочие.

Работа условно подразделяется на три этапа:

- замешивание всех компонтентов

- заливка бетона

- обеспечение условий для лучшего застывания

Важно. Часто бетонную смесь путают с цементной. Разница, однако, очень проста – в бетонной используются вода, песок и щебень, в цементной – только вода и песок.

Цемент – это порошкообразное вещество, которое при смешивании с водой превращается в массу, похожую на тесто, и застывает в течение суток. Часто цементом называют цементный раствор.

Компоненты и замешивание раствора

Бетон состоит из нескольких элементов: цемента, песка, щебня и воды, иногда добавляется пластификатор, антикоррозийные или иные добавки. Одного универсального рецепта не существует – для разных видов работ пропорции могут отличаться.

Важно: специалисты рекомендуют использовать два вида щебня – мелкофракционный и крупнофракционный, так смесь получится плотнее. Второй важный момент при выборе щебня – его прочность. Самым прочным является гранитный щебень. Для облегченного бетона используется известняк.

Самым прочным является гранитный щебень. Для облегченного бетона используется известняк.

Статья «Фракции и характеристики щебня» ответит на вопросы более подробно.

Выбираем марку цемента

От марки цемента зависит общая прочность изделия. И это весьма важно, если вы делаете не ящик для цветов на дачу, а, к примеру, фундамент.

В маркировке бетона используются буква М и трехзначная цифра. Цифра – это прочность на сжатие в кгс/см2. Так, название М-250 означает, что прочность на сжатие составляет 250кгс/см2.

Важно: из-за сходства маркировки может возникать путаница между бетоном и цементом. Просто запомните, что для создания бетона марки М-200 используется цемент марки М-400, а для бетона М-250 используется цемент М-500. Непосредственно цемент М-200 используется для строительно-бытовых работ небольших объемов, для бетона его практически не используют, для создания ЖБИ требуется цемент начиная с марки М-300.

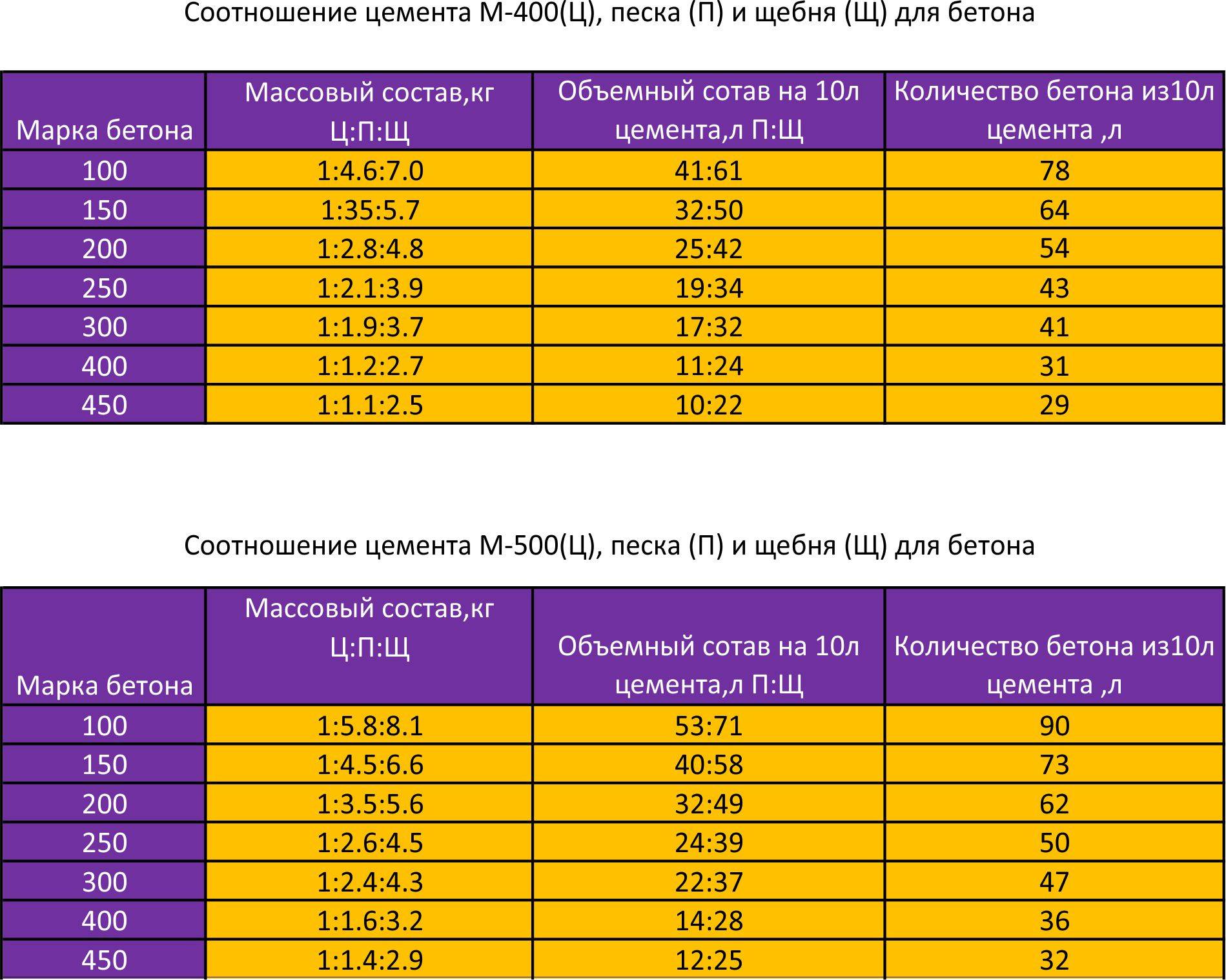

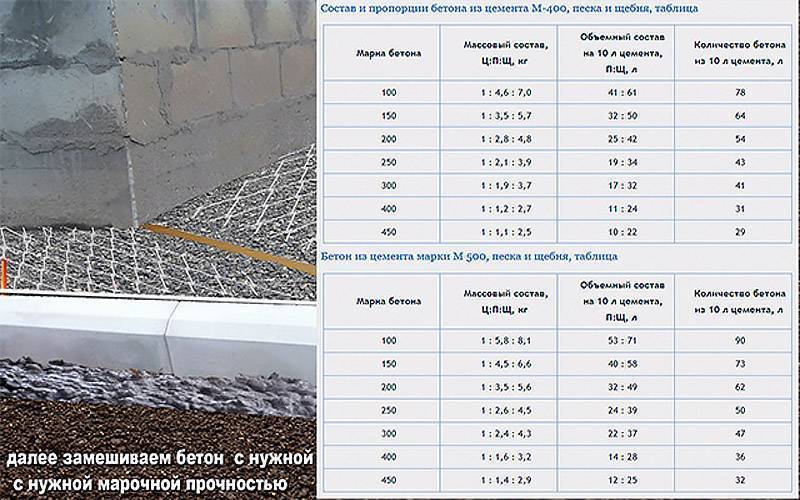

При создании железобетонных изделий используется марка М-200. Формула для нее: 1 : 2,8 : 4,8 – это 1 часть цемента, 2,8 частей песка, 4,8 частей щебня. Вода составляет 20% от общего объема смеси. Из 10 литров цемента М-400 получается 54 литра бетона марки М-200.

Формула для нее: 1 : 2,8 : 4,8 – это 1 часть цемента, 2,8 частей песка, 4,8 частей щебня. Вода составляет 20% от общего объема смеси. Из 10 литров цемента М-400 получается 54 литра бетона марки М-200.

ГОСТ диктует следующий состав для марки М-200: цемент – 265кг, песок – 860кг, щебень – 1050кг, вода – 180л, пластификатор – 4,8кг. Еще одно его название — В15. Чаще всего для создания ЖБИ, а также большинства работ используют цемент М-400 или М-500. На 10кг цемента можно также ввести 1кг морозостойкой добавки, если планируются работы при минусовых температурах.

Желающим сделать всю работу самостоятельно стоит учесть, что:

- Самостоятельно добиться однородности будет довольно сложно – процесс требует физических сил и аккуратности. Если есть возможность – используйте электрическую бетономешалку.

- Масса в смесительной камере не должна занимать больше трети ее объема.

- Если бетономешалки нет, то следите, чтобы не было комков, масса должна получиться однородной.

- Бетон относится к быстрозастывающим смесям, так что не замешивайте сразу большие объемы, если не уверены, что они вам понадобятся. Застывание занимает 3-5 часов!

- Следите, чтобы в материале не было мусора, посторонних предметов, древесины – при разложении органика негативно влияет на плотность.

- Ни в коем случае не добавляйте лишнюю воду, иначе раствор не достигнет нужной прочности.

- Если на вашем участке кислотный грунт (торфяная или болотистая почва), то используйте антикоррозийные добавки.

- В зимнее время используйте противоморозные добавки.

- Не допускайте перегрева и замораживания получившейся массы.

Процесс приготовления бетона в бетономешалке выглядит следующим образом:

- В бак заливается 10 литров воды,

- Добавляются сперва гравий или щебень, затем песок,

- Раствор перемешивается в течение 5 минут,

- Добавляется еще 2 литра воды и цемент,

- Все перемешивается еще 10 минут.

Во время перемешивания выключать бетономешалку нельзя!

В среднем один цикл занимает 15 минут, что делает использование более двух таких агрегатов нерациональным.

Доставка бетона – услуга, пользующаяся большой популярностью. В этом случае раствор привозится в готовом виде. Одна машина вмещает до 8м3. При необходимости заказывают сразу две машины.

Минусы у этого варианта тоже есть:

- Тяжелая техника не везде проедет, к некоторым объектам просто не подъехать,

- Недобросовестные поставщики могут выдать за бетон марки М-200 марку М-150, пользуясь тем, что клиент не разбирается в вопросе.

- Совсем недобросовестные продавцы стараются обмануть вас на полкубометра — доставляя меньше, чем вы заказали.

- Максимальное расстояние, на которое осуществляется доставка автомиксером – 70км, при большем расстоянии материал теряет свои качества.

- Нормированное время разгрузки у большинства предприятий составляет 30-40 минут. Если вам требуется больше времени – придется платить за простой транспорта, что порой существенно увеличивает цену.

Выбор марки бетона

Статья «Марки и классы бетона» ответит на вопросы более подробно.

Где используется М-200

Самым часто встречающимся заблуждением является то, что М-200 подходит для заливки любого фундамента. Это в корне неверно! Бетон М-200 подходит только для основания легких малоэтажных домов – домов из бруса, дерева, для дачных домиков. Из него делают свайный и ленточный фундамент. М-200 также не применяется в многоэтажном монолитном строительстве.

Если присмотреться – можно увидеть крупнофракционный и мелкофракционный гравий.

Возникает логичный вопрос – почему же тогда именно из него делают плиты перекрытия? Отвечаем:

- Бетон усиливают арматурным каркасом.

- Обработка на производстве, что позволяет получить более высокую прочность.

- В обработку входит использование вибростола, что полностью исключает пузырьки воздуха, а просушка плит в печи для сушки позволяет быстро достичь прочности 65-75%, что в обычных условиях наступило бы только через месяц.

Итак, М-200 подходит для:

- Создания многопустотных плит для много- и малоэтажных строений (на заводе ЖБИ),

- Стяжки и полов (не путать с монолитными перекрытиями!),

- Заливки фундаментов в малоэтажном домостроении,

- Строительства дорожек, лестниц, бордюров, и т.д.,

- Создания небольших архитектурных объектов,

- Внутренней и наружной отделки.

М-200 может относиться к облегченным или тяжелым видам бетона – все зависит от наполнителя. Если добавить известняк – то будет облегченный вариант, если гранитный щебень – то тяжелый.

В малоэтажном монолитном домостроении, а также для фундамента более тяжелых домов используют бетон М-250, а для многоэтажных домов — М-300. М-200 также подходит для подготовительных работ перед заливкой основной массы.

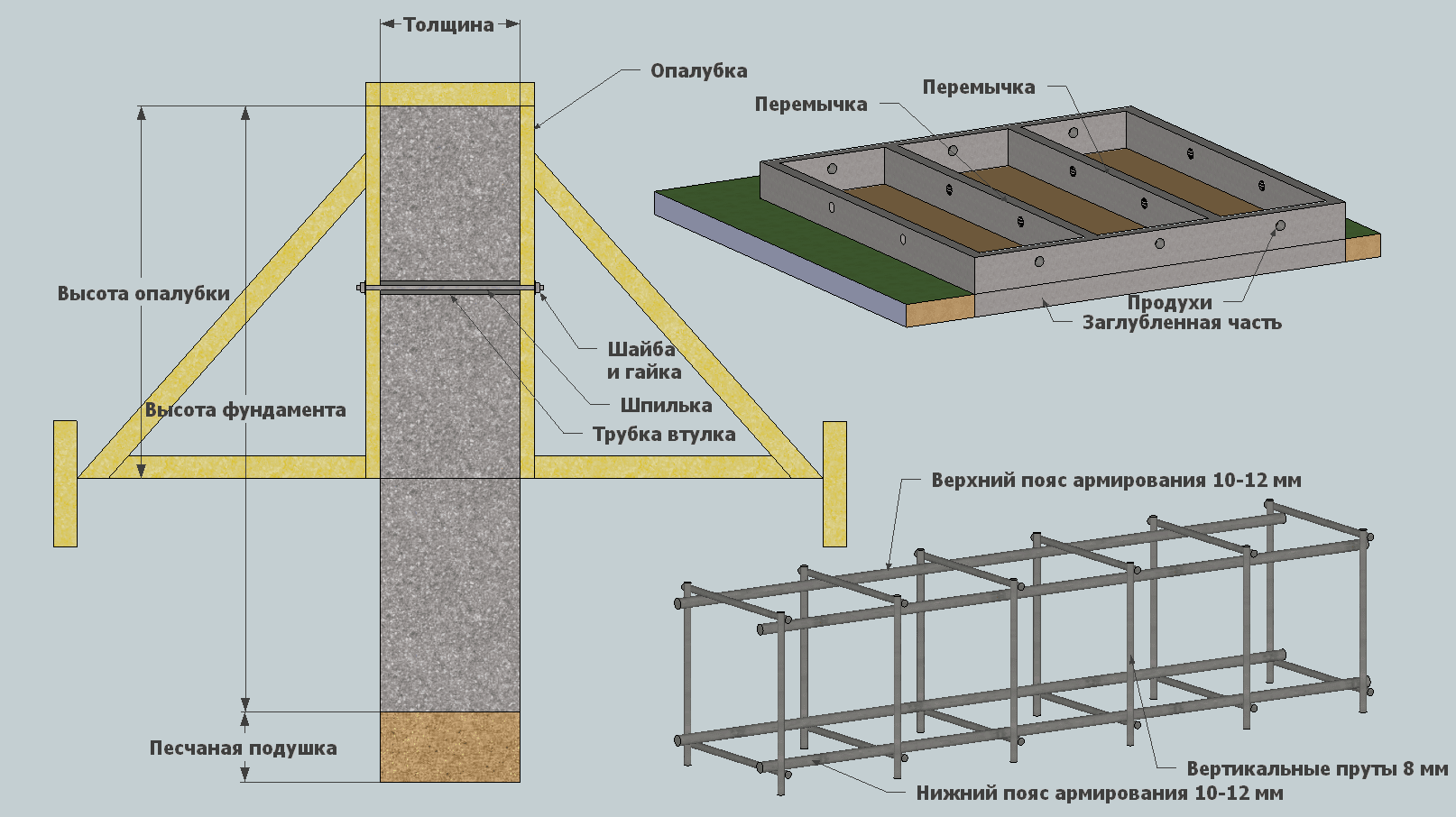

Фундамент из бетонного раствора

До замешивания смеси или до заказа машины должны быть проведены подготовительные работы. А конкретно – уже должна быть вырыта траншея под фундамент, сделана подушка из песка, гравия, гидроизоляции, установлены арматурный каркас и подготовлена опалубка.

Лить смесь в одну точку в надежде, что он разольется по всему периметру, не получится. Заливка производится из разных точек. Именно в этом часто заключается проблема с доставкой готовой массы при помощи тяжелой техники – требуется либо подготовить подъезды к местам заливки, либо у бетономешалки есть насос для подачи в нужную точку. Но обычно такая техника нужна при монолитном строительстве домов, и ее заказ стоит недешево.

Часто возникает вопрос о том, что делать, если у вас не хватило материала? Можно ли укладывать смесь частями?

Да. Существует два способа укладки частями: так называемые горячий шов и холодный шов.

Время застывания занимает от пары часов при температуре 20C и до шести-восьми при 0C. Увеличить время застывания можно при помощи постоянного перемешивания уже залитого раствора, но строители не советуют часто применять этот способ. Быстрое затвердевание происходит в первые пару суток после заливки. При этом добавление следующей партии материала приведет к трещинам.

Итак, до начала схватывания вполне можно залить следующую партию, швов при этом не образуется. Это и есть технология «Горячего шва».

Если вы не успели провести работы до начала схватывания первого слоя, то придется выждать двое-трое суток, пока не произойдет частичное застывание. После затвердевания его необходимо почистить металлической щеткой, а также убрать пыль и мусор. Также необходимо проверить прочность конструкции. Это технология «Холодного шва».

В обоих случаях перед заливкой второй партии с поверхности удаляется белая пленка, затвердевший слой очень жидкого цемента. Для этого используют как лопаты, так и просто мощный поток воды. Для каждого типа фундамента СНиП определяет требования, касающиеся расположения швов и арматуры. Оптимальными считаются горизонтальные швы, но в определенных случаях допустимы вертикальные и угловые.

После заливки бетона наступает черед его уплотнения при помощи виброплит и виброреек. Уплотнение повышает прочность за счет устранения воздуха. Иногда используется штыкование.

Иногда используется штыкование.

Существуют смеси, которые не требуют уплотнения – с добавлением пластификаторов. Такие добавки повышают и прочность конструкции за счет исключения воздействия виброплит.

Уложенный раствор накрывается пленкой, при необходимости засыпается сверху опилками и периодически поливается водой – соблюдение режима влажности положительно сказывается на прочности. А вот пересохший материал теряет свою прочность. Опалубка разбирается только через две недели, а начинать строительство – через 2-4 недели, в зависимости от погоды. Чем холоднее на улице – тем больше требуется времени для застывания. Стандартный срок для полного застывания – 28 дней при температуре 20°C.

Работа арматуры в бетоне: классификация, как выбрать

Одним из важных этапов работы по заливке бетона является связывание арматуры. Армирование служит дополнительным укрепителем готовой железобетонной конструкции. Правильный выбор металла и его закрепление имеет не менее важную роль, чем марка бетона. Поэтому перед началом строительных работ определяются с видом арматуры, которая соответствует назначению планируемой конструкции.

Поэтому перед началом строительных работ определяются с видом арматуры, которая соответствует назначению планируемой конструкции.

Содержание

- Что собой представляет?

- Зачем нужна?

- Классификация

- Как выбрать?

Что собой представляет?

Арматура — это профиль из стали, имеющий круглое сечение и рифленую форму. Материал имеет высокую прочность на растяжение, что в сочетании с бетоном позволяет сделать покрытие или стену крепче. На поверхности металлических прутьев нанесены выступы, которые располагаются под уклоном относительно главной оси арматурной проволоки.

Физические характеристики арматуры регламентируются ГОСТом 30062—93, которым предусмотрено использование специальной аппаратуры для оценки качества стройматериала.

Зачем нужна?

Применение данной конструкции препятствует появлению трещин в материала при нагрузках на него.Бетонные конструкции имеют высокую прочность на сжатие, поэтому их использование широко распространено в сооружении кровель и несущих конструкций. Так как сжимание не является единственным фактором воздействия на покрытие, то стяжка из бетона требует дополнительного укрепления. Это обусловлено тем, что при сжатии верхнего слоя происходит растяжение нижней части бетонной балки. Такое напряжение приводит к образованию трещин. Чтобы избежать преждевременного разрушения покрытия, применяется армирование. Арматура укрепляет конструкцию и придает ей устойчивости к растяжению. Только применение металла в бетонных балках делает возможным использование стройматериала для возведения несущих сооружений.

Так как сжимание не является единственным фактором воздействия на покрытие, то стяжка из бетона требует дополнительного укрепления. Это обусловлено тем, что при сжатии верхнего слоя происходит растяжение нижней части бетонной балки. Такое напряжение приводит к образованию трещин. Чтобы избежать преждевременного разрушения покрытия, применяется армирование. Арматура укрепляет конструкцию и придает ей устойчивости к растяжению. Только применение металла в бетонных балках делает возможным использование стройматериала для возведения несущих сооружений.

Классификация

В зависимости от характеристик материала выделяют различные виды арматуры. Существует такая классификация стройматериала:

Для данного раствора подходит именно рифленые стержни.- По форме:

- Круглая. Используется для укрепления железобетонных блоков.

- Квадратная. Применяется для угловых сооружений.

- По рифлености:

- Гладкая. Не применяется для железобетонных блоков.

- Рифленая.

Чаще всего используется при заливке бетона, так как имеет граненую форму. Это способствует хорошей сцепке материала с бетонной смесью.

Чаще всего используется при заливке бетона, так как имеет граненую форму. Это способствует хорошей сцепке материала с бетонной смесью.

- По форме:

- Продольная. Делает возможным растяжение бетонной связки, что предотвращает разрушение бетона при растяжке.

- Поперечная. Название обусловлено размещением арматуры перпендикулярно к продольным прутьям.

- Напрягаемая. Работа по заливке бетона начинается с натяжения арматуры, что после формирования поверхности делает готовое изделие крепче.

- По типу материала:

- Стальная. Имеет вид стержня с поперечными сечениями. Именно этот вид обеспечивает прочность железобетонных блоков.

- Композитная. Составляющими этого вида стройматериала являются волокна стеклянного, углеродного, арамидного или базальтового типа.

Как выбрать?

Арматура для заливки бетона используется стального вида круглого сечения, так как она будет выдерживать довольно большие механические воздействия.

Для лучшей адгезии с бетоном выбирают прутья, имеющие выступы. Толщина материала зависит от размера предполагаемых нагрузок. Положительной стороной использования металлических стержней вместе с бетоном является их одинаковая реакция на воздействие перепадов температуры. Если связывание арматуры предполагает сварочные работы, то выбирается материал, который рассчитан на нагревание, что не влияет на качество готового изделия.

Рейтинг

( Пока оценок нет )

0 205 просмотров

Понравилась статья? Поделиться с друзьями:

Химия, стоящая за бетоном — декор из бетона

В 609 году нашей эры в Риме римляне построили Пантеон из простого древнего цемента, состоящего только из вулканического пепла и извести. Колоссальное здание стоит до сих пор и почти не требовало ремонта за последние 1400 лет. Фото любезно предоставлено Google Photos

Фото любезно предоставлено Google PhotosЕсли вас спросят, вы можете лучше всего описать цемент как «гидравлический клей». Он состоит только из специального клея, который связывает песок и гравий вместе, образуя твердый элемент, похожий на камень. Сам по себе цемент имеет очень мало применения. Однако, когда вы смешиваете заполнители, такие как песок и гравий, образуется бетон. Он повсюду вокруг нас — в наших домах, на предприятиях, на тротуарах, мостах, дорогах и автомагистралях. Безусловно, бетон является наиболее часто используемым искусственным материалом, когда-либо изобретенным.

Раннее происхождение бетона

Первые римляне изобрели цемент/бетон, смешав вулканический пепел (пуццолан) с известью (оксидом кальция). Они обнаружили, что при добавлении воды образуется отличный клей, который они назвали «opus caementicium». Это вещество, которое теперь называется раствором, могло скреплять большие каменные валуны, образуя стены. А если бы римляне добавили гравия, его можно было бы высыпать на землю, чтобы сформировать твердые бетонные плиты и мощеные дороги, которые до сих пор существуют в Европе и Северной Африке.

Этот очень полезный материал не получил большой популярности, так как известь и вулканический пепел не всегда были доступны. Затем, в 1824 году, английский каменщик и самопровозглашенный химик по имени Джозеф Аспдин изобрел современный портландцемент. Он назвал этот цемент «портланд», потому что он напоминал камни, найденные на острове Портленд в Англии.

Разрушение химииАспдин знал, что римляне делали цемент из извести и вулканического пепла. Поскольку вулканический пепел был в дефиците в большинстве районов, он решил использовать известняк и песок для своего продукта. Эти легкодоступные материалы имеются в изобилии в природе.

Но известняк (карбонат кальция) представлял проблему. А именно, он нерастворим в воде и не может гидратироваться. Аспдин провел множество экспериментов, пытаясь химически преобразовать карбонат кальция в оксид кальция (известь), но каждый раз ему это не удавалось.

Впоследствии он получил известь, нагрев известняк до 1652 градусов по Фаренгейту (900 градусов по Цельсию). Нагревая известняк при такой высокой температуре, он смог заменить углекислый газ кислородом. Проще говоря, он получил чистую известь из известняка. Сегодня мы называем этот процесс прокаливанием. Это единственный способ производства портландцемента.

Нагревая известняк при такой высокой температуре, он смог заменить углекислый газ кислородом. Проще говоря, он получил чистую известь из известняка. Сегодня мы называем этот процесс прокаливанием. Это единственный способ производства портландцемента.

CaCO3 + Δ → CaO + CO2

Как уже упоминалось, известь (оксид кальция) хорошо растворяется в воде. Однако, как только он вступает в реакцию с водой, он превращается в твердый камнеподобный материал, называемый гидроксидом кальция (проще говоря, отвержденный цемент). Химическая реакция очень экзотермическая (с выделением энергии). Настолько, что если бы плотина Гувера не контактировала регулярно с холодной водой, она все равно излучала бы тепло.

CaO + h3O → CaOH3+O

Итак, подводя итог, мы видим, что весь процесс производства цемента и его использования в бетоне начинается с нерастворимого в воде материала, карбоната кальция (известняка). Он превращается в водорастворимый материал, оксид кальция (известь). Затем известь превращается в нерастворимый в воде материал с образованием гидроксида кальция (затвердевший цемент) 9.0011 . При строительстве многих высотных зданий в центре Чикаго для достижения высокой прочности использовался модифицированный портландцемент. Фото предоставлено Canva

Затем известь превращается в нерастворимый в воде материал с образованием гидроксида кальция (затвердевший цемент) 9.0011 . При строительстве многих высотных зданий в центре Чикаго для достижения высокой прочности использовался модифицированный портландцемент. Фото предоставлено Canva

Без сомнения, Джозеф Аспдин заслуживает огромной похвалы за изобретение портландцемента. Однако 19-й и 20-й века открыли современные кирпичные и бетонные дома, многоэтажки, дороги и автомагистрали. Впоследствии портландцемент Aspdin сам по себе не мог удовлетворить потребности этих современных бетонных конструкций. Поэтому промышленности пришлось модифицировать портландцемент, в результате чего были получены следующие типы цемента:

Негидравлический цемент : Как следует из названия, он отверждается без воды. Он сделан из порошкообразного известняка, гипса и жидкости под названием оксихлорид. Он мало используется в крупной строительной отрасли. Однако из-за его водонерастворимости мы широко используем его для строительства мостов и водохранилищ. Удивительная особенность этого цемента заключается в том, что чем дольше стареет конструкция, тем тверже и жестче она становится.

Он мало используется в крупной строительной отрасли. Однако из-за его водонерастворимости мы широко используем его для строительства мостов и водохранилищ. Удивительная особенность этого цемента заключается в том, что чем дольше стареет конструкция, тем тверже и жестче она становится.

Гидравлический (серый портландцемент)

По сути, современный гидравлический цемент — это тот же самый цемент, который разработал Аспдин. Однако, чтобы соответствовать механическим свойствам современных и очень требовательных архитектурных конструкций, цемент необходимо было модифицировать.

Доступный сегодня портландцемент состоит в основном из извести с добавлением диоксида кремния, оксида алюминия и оксида железа. Оксид алюминия играет наиболее важную роль. При добавлении воды он превращается в гель и долго удерживает воду. Затем диоксид кремния придает цементу гибкость и устойчивость к сколам. И, наконец, оксид железа делает цемент в целом прочнее и повышает его прочность на растяжение. В этом цементе также много оксида марганца, что придает ему серый цвет.

В этом цементе также много оксида марганца, что придает ему серый цвет.

По химическому составу белый цемент аналогичен серому портландцементу. Однако в нем гораздо меньше оксидов железа и марганца. Другие отличия включают его обработку при гораздо более высокой температуре и гораздо более тонкий помол, чем серый цемент. Подрядчики и дизайнеры в основном используют белый цемент для декоративных целей, таких как бетонные полы, архитектурные элементы зданий, украшения для газонов, статуи, колонны и колонны. Люди также используют его для гидроизоляции сухих стен.

Доработка для конкретных целей

Портландцемент требует дальнейшей модификации для конкретных нужд/применения:

- Цемент типа 1 является наиболее распространенным портландцементом.

- Добавляйте гипс в цементы типов 2, 4 и 5, чтобы сделать цемент устойчивым к сульфатам.

- Используйте цемент типа 3, если проект требует раннего схватывания.

- Используйте быстросхватывающиеся цементы для ремонта, который требует быстрого схватывания, например, для заполнения трещин и ремонта дорог. Также используйте их для ремонта дорог/выбоин в холодном климате. Эти цементы производятся путем добавления триалюмината тетракальция и силиката двухкальциевого кальция в цемент типа 1 или типа 3. Вы также можете добавить фосфаты кальция в портландцемент для быстрого отверждения.

- Добавление полимеров к портландцементу для придания дополнительной гибкости, лучшей адгезии к затвердевшему бетону и стойкости к сколам. К наиболее распространенным добавляемым полимерам относятся акриловые, стиролакриловые, поливинилацетатные, этиленацетатные, бутадиен-стирольные каучуки, эпоксидные смолы и пластификаторы.

Далее –

Часть II: Декоративный бетон, покрытия, аппликации помогают украсить мир, в котором мы живем

Остались вопросы по вашему проекту?

- Вопрос*

- У вас есть фото проекта, которым вы хотели бы поделиться с нами?

Перетащите файлы сюда или

Допустимые типы файлов: jpeg, jpg, gif, png, pdf, макс. размер файла: 50 МБ.

размер файла: 50 МБ.Допустимые форматы: jpeg, jpg, gif, png, pdf

- Имя

- Фамилия

- Ваша роль*

- Электронная почта*

- Телефон

- Примечание. Некоторые вопросы будут опубликованы анонимно, а ответы на них будут опубликованы в конце этой истории, чтобы поделиться ими с другими читателями.

Бетонные работы в строительстве. Материалы, виды и применение.

Что такое бетон?

Бетон представляет собой составной материал, состоящий из цемента, крупнозернистого

заполнитель и вода – это основные составные материалы бетона. Когда

смеси бетона, смешанные между собой жидкая масса форма бетона получается и которую можно залить в

пресс-формы для получения определенной желаемой формы. Эта жидкая масса бетона затвердевает с

соответствующие времени. На самом деле цемент химически реагирует с другими соединениями.

чтобы связать их вместе, чтобы сформировать твердую вещь — бетон.

Эта жидкая масса бетона затвердевает с

соответствующие времени. На самом деле цемент химически реагирует с другими соединениями.

чтобы связать их вместе, чтобы сформировать твердую вещь — бетон.

Материалы бетона

Цемент

Вода

Крупные / мелкие заполнители

Добавки

Соотношение материалов должно поддерживаться в правильном

образом, так как материалы влияют на конечный конкретный продукт. В первую очередь следует учитывать водоцементное отношение

осторожно. При увеличении водоцементного отношения прочность конечного

продукт будет уменьшен. Бетон готовится с учетом времени и

площадь размещения. . Если нужно производить бетон хорошего качества, то не только

должны ли компоненты смеси соответствовать стандартам, а также используемое оборудование

при смешивании, транспортировке, укладке и уплотнении должны соответствовать поставленной задаче.

общие свойства бетона в основном совпадают со свойствами горных пород.

Бетон является основным компонентом строительного материала, поскольку он сопротивляется

сжатие, гибкий, чтобы получить несколько форм и железобетон

также устойчивы к растягивающим нагрузкам.

Использование бетона

Достаточная стоимость инвестиций в бетонное здание в качестве прочность бетона увеличивается со временем и способность противостоять любым погодным условиям условия удовлетворяют инвестора. Так как бетон негорючий строительный материал, он обеспечивает достаточно безопасно для пользователей. До получения бетона затвердевает, ему можно придать форму по желанию владельца. Бетон это хорошо достаточно на сжатие. Бетон – надежный и долговечный строительный материал что существует из прошлого.

Типы бетона

1. Обычный или обычный бетон

Основными компонентами этого типа бетона являются цемент, заполнитель и вода. Поскольку армирование отсутствует в этом типе бетона, он подходит для конструкций, в которых высокая прочность на растяжение не требуется. необходимый.

2. Железобетон

Железобетон введен для решения проблемы

простой бетон, то есть введение арматуры в простой бетон.

Армирование обеспечивается стальными стержнями, проволочной сеткой или стальными стержнями. сочетание арматуры и простого бетона выдерживает растяжение, сжатие

силы и ведут себя как единый материал. В настоящее время большинство строительных конструкций

используйте этот тип бетона.

сочетание арматуры и простого бетона выдерживает растяжение, сжатие

силы и ведут себя как единый материал. В настоящее время большинство строительных конструкций

используйте этот тип бетона.

3. Легкий бетон

Легкий бетон – это тип бетона, который содержит расширительный агент. Этот вспенивающий агент представляет собой легкий заполнитель из легкий бетон. Этот агент увеличивает объем бетонной смеси. и снижает собственный вес смеси. Готовится легкий бетон. с использованием легких заполнителей, таких как пемза, шлак, сланцы и глины. Легкий бетон является хорошим огнестойким материалом, но легкий бетон чувствителен к воде, требует много времени для приготовления и может быть разбитым, как стакан материал (хрупкость).

4. Бетон высокой плотности

Бетон высокой плотности готовят с использованием щебня для обеспечить тяжелую бетонную смесь. Этот тип бетона широко используется в сооружениях, где необходимо контролировать излучение.

5. Сборный железобетон

Сборный железобетон означает подготовку бетона, а затем его заливку. многоразовые формы и вылечить на заводе. Обычно структурные элементы

приготовленный с использованием сборного железобетона.

многоразовые формы и вылечить на заводе. Обычно структурные элементы

приготовленный с использованием сборного железобетона.

6. Предварительно напряженный бетон

Предварительно напряженный бетон используется для изготовления элементов конструкции таких как балки перекрытий, железнодорожные шпалы, сваи и т. д. Предварительно напряженный бетон элемент подготавливается путем применения определенного напряжения заранее, чтобы предотвратить напряжение, которое будет воздействовать на тот же элемент при нагрузке. Предварительно напряженный бетон выдерживает нагрузку от индуцированного напряжения во всем предварительно напряженном бетонный элемент.

7. Бетон, армированный стекловолокном

Бетон, армированный стекловолокном, получают из бетонной матрицы которые содержат усиленные щелочестойкие стеклянные волокна. Композит материал хорошо выдерживает вес груза. Этот тип бетона используется в наружных облицовочных работах.

8. Воздухововлекающие бетон

Бетон с воздухововлекающими добавками получают путем подачи воздуха

внесение добавок в бетонную смесь при ее приготовлении.