Как определить качество асфальта визуально. Независимая экспертиза асфальтового покрытия

Криетрии качественного асфальта

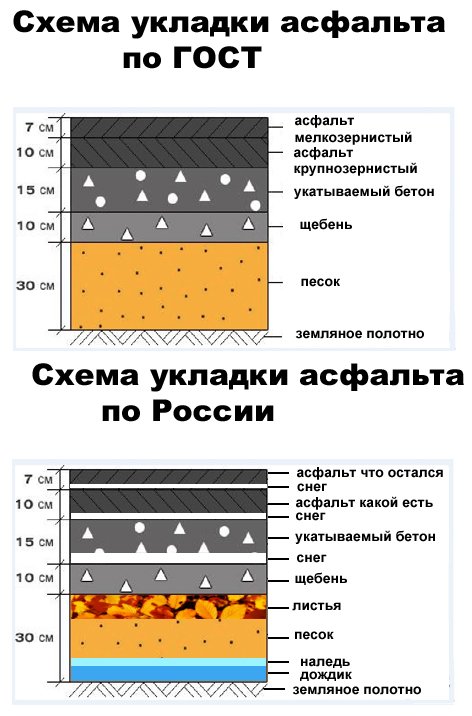

Качественное асфальтовое покрытие, которое не требует постоянного ремонта – это проблема, с которой знаком каждый россиянин. Однако с каждым годом ситуация с дорогами улучшается, что происходит в результате выполнения работ ответственными подрядчиками с использованием качественных материалов для асфальтирования.

Что такое асфальт?

Асфальт – это смесь битума, щебня и минерального наполнителя. От пропорциональной смеси этих составляющих зависит качество укладки асфальта.

В современных условиях асфальтирование проходит двумя методами:

- горячий способ – традиционный метод укладки асфальта, когда горячая асфальтобетонная смесь уплотняется механическими средствами, образуя ровное покрытие;

- холодный способ – относительно новый метод, набирающий популярность, отличается немного большей стоимостью, но дает возможность получить более прочное покрытие.

Каким бы методом не проводилось асфальтирование, от соблюдения рецептуры приготовления смеси и технологии укладки напрямую зависит качество дорожного покрытия.

Производством асфальтовых смесей занимаются предприятия, предоставляющие своим клиентам различные марки асфальта, способные удовлетворить любые запросы по цене и прочности покрытия.

покупает только качественные смеси у проверенных поставщиков, которые зарекомендовали себя с самой лучшей стороны.

Качество асфальтирования зависит не только от состава самой смеси, но и от того, насколько правильно соблюдается температурные режимы при перевозке и укладке. Компании, ведущие дорожные работы, должны иметь в своем автопарке специальную технику, которая позволяет доставлять на место проведения работ асфальтобетонную смесь необходимой температуры.

Хороший асфальт имеет ровное покрытие, немного пружинит под ногами и хорошо держит нанесенную на него разметку.

Асфальтирование должно проходить при температуре окружающего воздуха не ниже 10 градусов, в этом случае, дорожные работы будут иметь большой запас прочности, а Заказчику не нужно будет прибегать к ремонту дорожного покрытия каждый год.

не только обладает современным автопарком, позволяющим доставлять горячую асфальтобетонную смесь на место проведения работ, но и всей необходимой техникой, благодаря которой соблюдаются все технологические приемы асфальтирования, а сами работы проходят в кратчайшие сроки при высоком качестве исполнения.

Контроль качества асфальтобетонных покрытий — Дорожные одежды

Навигация:Главная → Все категории → Дорожные одежды

Контроль качества асфальтобетонных покрытий

Контроль качества асфальтобетонных покрытий Контроль качества производства асфальтобетона включает контроль приготовления асфальтобетонной смеси и строительства покрытия.

При приготовлении асфальтобетонной смеси контролируют: качество исходных материалов; точность дозирования минеральных материалов и битума; продолжительность перемешивания минеральных материалов с битумом; температуру смеси на выходе; соответствие смеси заданному составу.

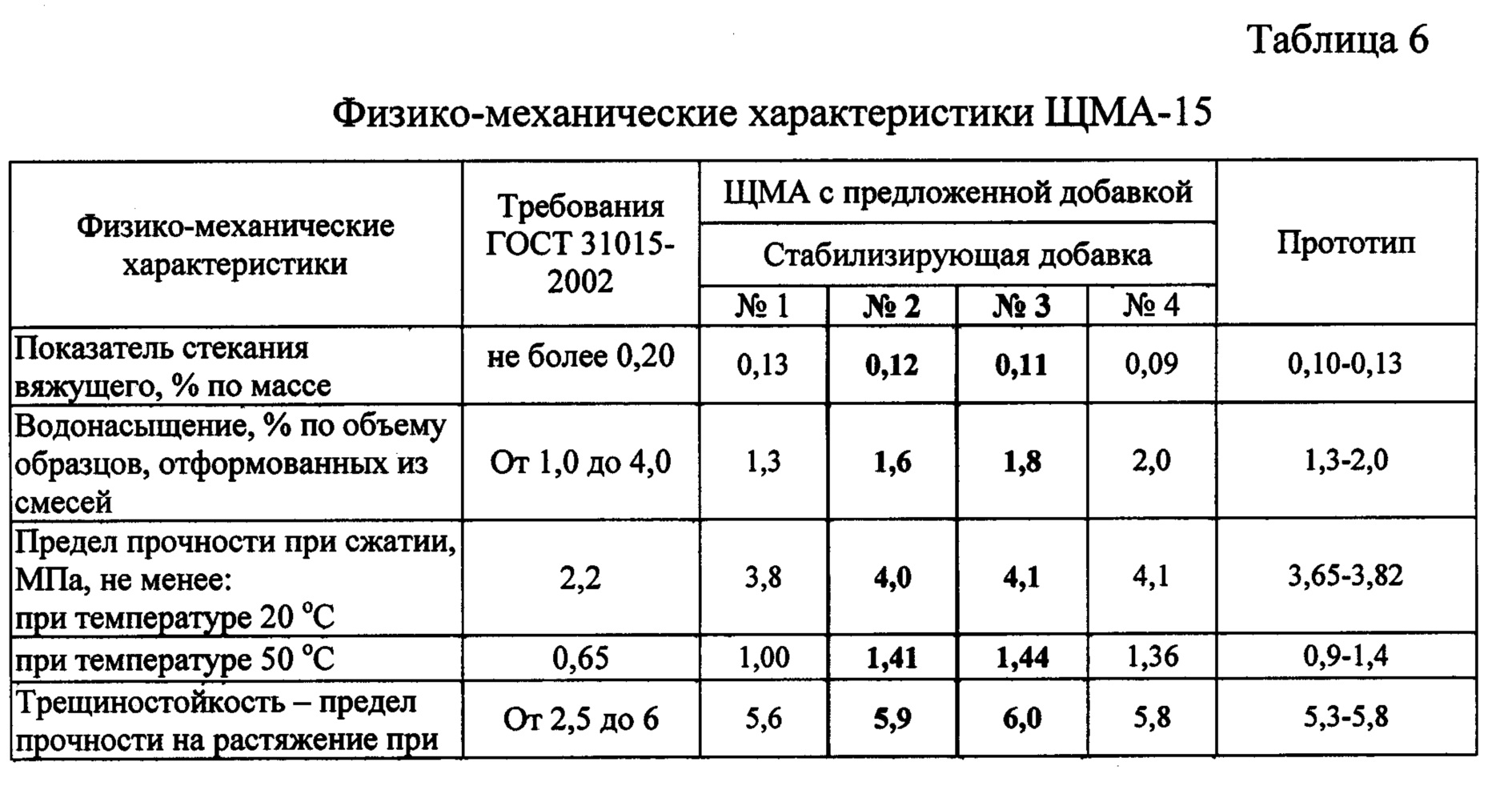

Для контроля качества готовой асфальтобетонной смеси определяют следующие показатели: температуру готовой смеси; зерновой состав и содержание битума; пористость минерального остова и остаточную пористость; водонасыщение; набухание; предел прочности при сжатии при температуре 50 °С; 20 и 0 °С; коэффициент водостойкости.

Для контрольных испытаний по ГОСТ 9128—84 отбирают три пробы от каждой партии (партией считают количество смеси одного состава, выпускаемой на одной установке в течение смены, но не более 400 т) непосредственно из кузовов автомобилей.

На асфальтобетонных заводах качество смеси дополнительно оценивают по внешним признакам: цвету, однородности, равномерности распределения битума.

Возможные дефекты асфальтобетонной смеси и способы их устранения следующие.

Однородность асфальтобетонной смеси необходимо характеризовать коэффициентом вариации. Коэффициент вариации для основных показателей физико-механических свойств асфальтобетона для верхнего слоя покрытия не должен превышать следующих значений.

В процессе приготовления асфальтобетонной смеси 2—3 раза в смену контролируют соблюдение установленного времени перемешивания минерального материала с битумом. Время перемешивания асфальтобетонной смеси на шлаковых материалах превышает обычное перемешивание на 15—20%. Качество готовой асфальтобетонной смеси проверяют в лаборатории, испытывая образцы, изготовленные из смеси путем формования стандартным способом на гидравлическом прессе.

Качество готовой асфальтобетонной смеси проверяют в лаборатории, испытывая образцы, изготовленные из смеси путем формования стандартным способом на гидравлическом прессе.

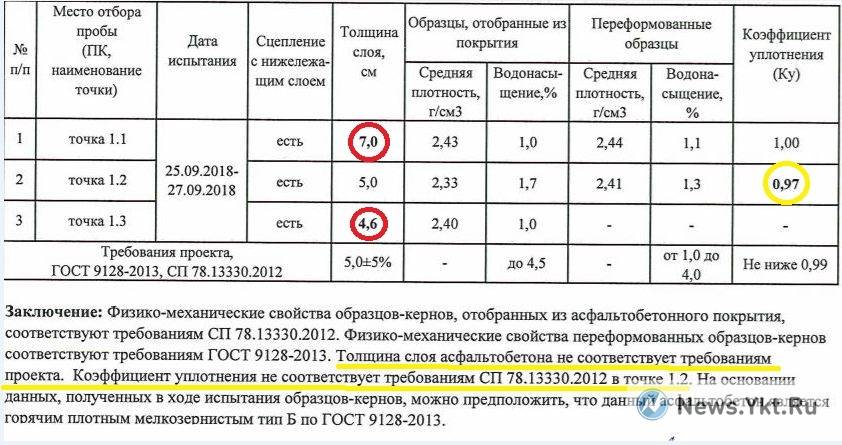

Наиболее важная часть контроля—проверка степени уплотнения покрытия. Для этой цели берут пробы из покрытия вырубкой или высверливанием и определяют среднюю плотность и водона-сыщение образцов. Из части взятой пробы изготовляют образцы так же, как и при испытании асфальтобетонных смесей. По отклонению средней плотности и водонасыщению образцов с ненарушенной структурой от средней плотности образцов, стандартно уплотненных, судят о качестве уплотнения дорожных покрытий.

При производстве асфальтобетонных работ на дороге возможны следующие дефекты покрытия, вызванные нарушением технологической дисциплины.

Инструментальная проверка качества покрытия заключается в определении коэффициента сцепления шины автомобиля с увлажненной поверхностью покрытия, который определяют лабораторной установкой ПКРС-2 на увлажненном покрытии, по длине тормозного пути или по значению замедления автомобиля «Волга» модели М-21 или М-24, а также прибором маятникового типа МП-3.

Проверка готового асфальтобетонного слоя

Исследование готового покрытия производится при сдаче построенной или отремонтированной дороги. В процессе проверяют следующие параметры:

- ширина и толщина асфальтобетона;

- свойства покрытия, коэффициент уплотнения;

- качество сцепления слоев, сцепные свойства;

- ровность, уклоны дороги;

- шероховатость асфальта.

Для проверки свойств и качества асфальтобетона берут несколько проб покрытия через несколько дней после начала движения транспорта по сданному участку дороги.

Ширина и толщина асфальта замеряют при помощи специальных инструментов — линейки, металлического щупа нужной длины, рулетки, курвиметра. Уклоны дороги определяют, используя нивелиры, уровни и рейки.

Все проверки в ходе строительных и ремонтных работ должны проводиться соответственно готовым проектам объекта, а также согласно действующим техническим нормативам. При выявлении дефектов готового покрытия составляются рекомендации по их устранению, затем проводится новая проверка построенной дороги.

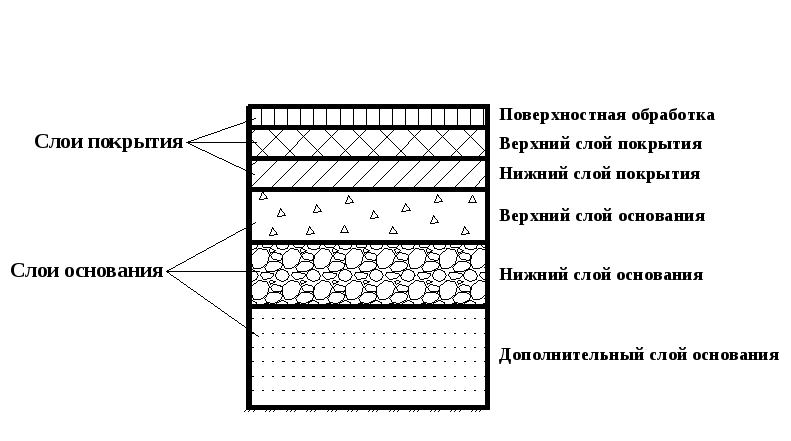

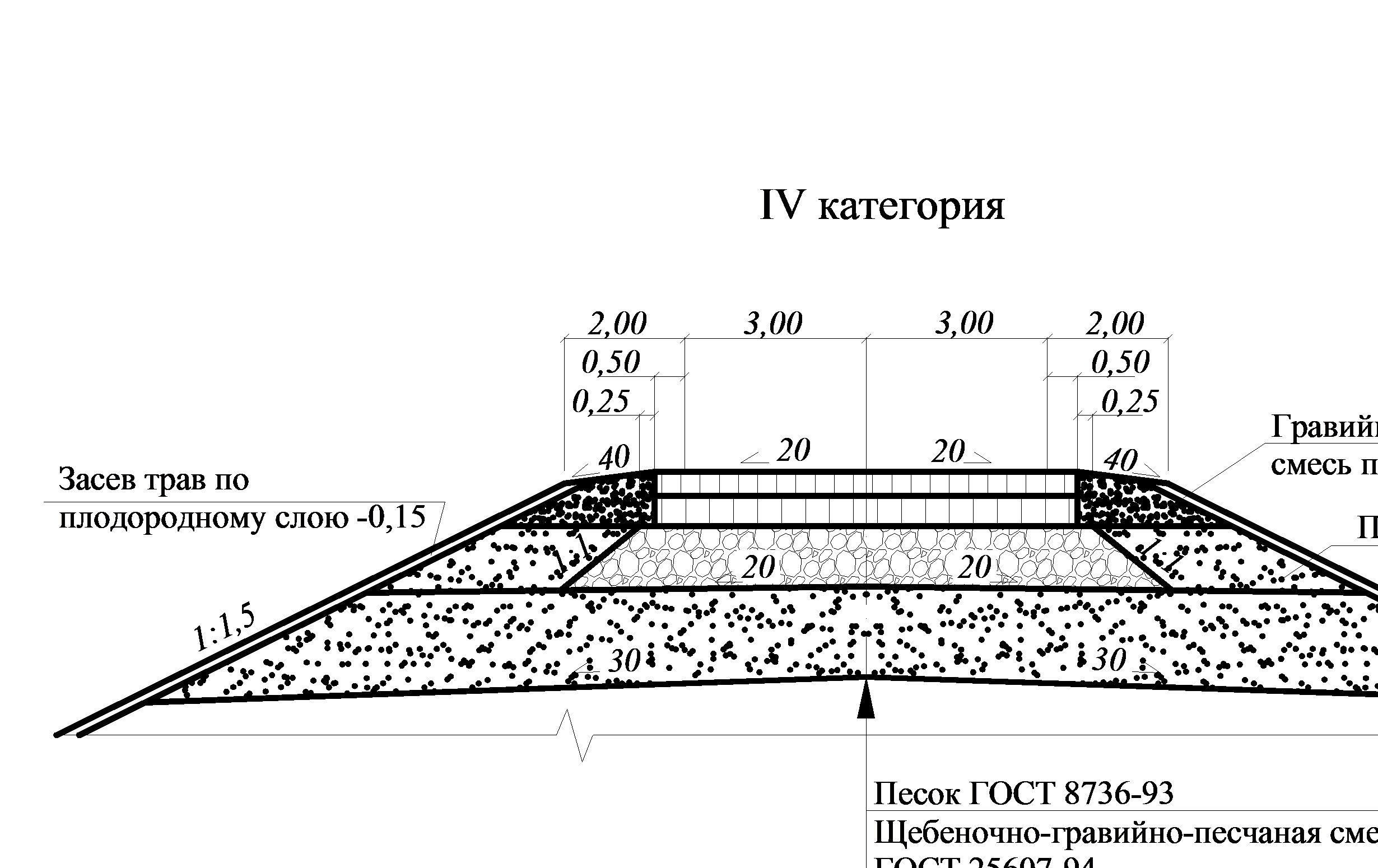

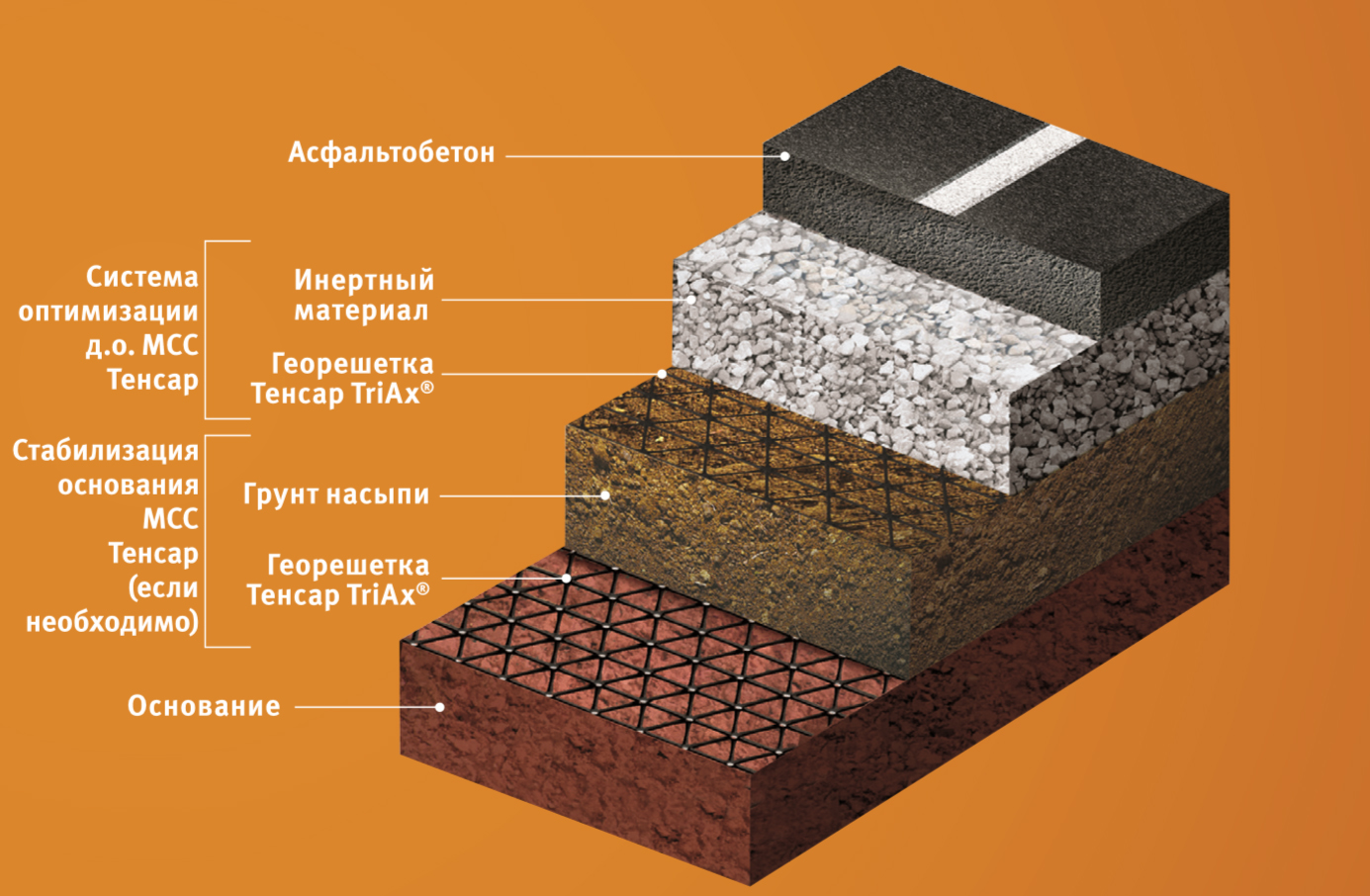

Контроль строительства основания дорожного покрытия

От качественного выполнения этого этапа работ зависит прочность будущего дорожного покрытия. Контролирующими органами проверяется глубина дорожного основания и ширина слоев дорожной одежды. На этом же этапе берутся пробы щебеночно-песчаной смеси, которая будет лежать в основании дороги.

Практика показывает, что при современном развитии дорожного строительства выгоднее соблюдать технологические приемы и добиваться качественного и прочного асфальтового покрытия, чем осуществлять его ремонт каждый год.

Проведение независимой экспертизы асфальтового покрытия

Объект строительного обследования: дорожное покрытие

Цель обследования: оценка качества выполненных строительно-монтажных работ по устройству асфальтобетона на соответствие требованиям действующей нормативно-технической документации.

Строительное обследование дорожного покрытия

Обследование строительных конструкций проводится, как правило, в три связанных между собой этапа:

- подготовка к проведению обследования;

- предварительное (визуальное) обследование;

- детальное (инструментальное) обследование.

В соответствии с требованиями СП 13-102-2003 п. 6.1 Подготовка к проведению обследований предусматривает ознакомление с объектом обследования, проектной и исполнительной документацией на конструкции и строительство сооружения, с документацией по эксплуатации и имевшим место ремонтам и реконструкции, с результатами предыдущих обследований.

Обмерные работы производились в соответствии с требованиями СП 13-102-2003 п.8.2.1 Целью обмерных работ является уточнение фактических геометрических параметров строительных конструкций и их элементов, определение их соответствия проекту или отклонение от него. Инструментальными измерениями уточняют пролеты конструкций, их расположение и шаг в плане, размеры поперечных сечений, высоту помещений, отметки характерных узлов, расстояния между узлами и т.д.

Экспертом произведен внешний осмотр асфальтового покрытия, с выборочным фиксированием на цифровую камеру, что соответствует требованиям СП 13-102-2003 п. 7.2 Основой предварительного обследования является осмотр здания или сооружения и отдельных конструкций с применением измерительных инструментов и приборов (бинокли, фотоаппараты, рулетки, штангенциркули, щупы и прочее).

Экспертом произведено экспертно-диагностическое обследование объекта. Обследование производилось методом измерительного контроля качества выполненных работ.

При оценке качества выполненных строительно-монтажных работ установлено:

- Провалы дорожного покрытия на отдельных участках глубиной до 3 см, длиной до 50 см, шириной до 100 см. Провалы отмечены в местах пересечения проезжей части и подземных коммуникаций.

- При проверке поверхности дорожного покрытия металлической рейкой с уровнем были зафиксированы отклонения до 30 мм.

- на отдельных участках выявлены трещины в дорожном покрытии .

- В конструкции дорожной одежды под бортовыми камнями отсутствует бетонная постель.

- Имеются уступы в стыках бортовых камней.Швы между бортовыми камнями достигают 10 миллиметров. Швы между бортовыми камнями не заполнены герметизирующим материалом (цементно-песчаным раствором).

- Отклонение уровня расположения крышки люка отдельных смотровых колодцев, от уровня поверхности подъездного дорожного покрытия достигает 25 мм.

Обследование дорожного покрытия мнение эксперта

Экспертная оценка по пункту 1 раздела “ДИАГНОСТИЧЕСКОЕ ОБСЛЕДОВАНИЕ”.

Провалы в дорожном покрытии глубиной до 3 см, длиной до 50 см, шириной до 100 см.

Согласно п.п.3.1.1, 3.1.2 ГОСТ Р 50597-93 Автомобильные дороги и улицы. Требования к эксплуатационному состоянию, допустимому по условиям обеспечения безопасности дорожного движения.

Покрытие проезжей части не должно иметь просадок, выбоин, иных повреждений, затрудняющих движение транспортных средств с разрешенной Правилами дорожного движения скоростью.

Предельные размеры отдельных просадок, выбоин и т. п. не должны превышать по длине 15 см, ширине — 60 см и глубине — 5 см.

Согласно ТР 94.14-01 Технический регламент операционного контроля качества строительно-монтажных и специальных работ при возведении зданий и сооружений. 14. Контроль качества строительства дорог из асфальтобетона.

2. КОНТРОЛИРУЕМЫЕ ПАРАМЕТРЫ И СРЕДСТВА КОНТРОЛЯ

| N п/п | Контролируемые параметры | Величина допустимых отклонений | Порядок контроля, метод | Средства измерения |

| 4. | Ровность покрытия | 3,0 мм | Промеры через 20 м | 3-х метровая рейка с шаблоном (клином) |

2.5.4. Асфальто- Не более 5% результатов Не более 2% результатов бетонные и мо- определений могут иметь определений могут иметь нолитные цемен- значения просветов в значения просветов в тобетонные ос- пределах до 10 (6) мм, пределах до 10 (6) мм, нования и пок- остальные — до 5 (3) мм остальные — до 5 (3) мм рытия

Т.к. провалы отмечены в местах пересечения проезжей части и подземных коммуникаций, тогда делаем вывод о том, что после обратной засыпки траншей под коммуникации не был в достаточной степени уплотнен грунт. Это в свою очередь привело к осадке насыпного грунта на данном участке, что впоследствии привело к провалам дорожного покрытия.

Согласно “Классификатор основных видов дефектов в строительстве и промышленности строительных материалов”

II. Классификация дефектов по основным видам строительно-монтажных работ

| №№ п/п | Отступления от проектных решений и нарушения требований нормативных документов, квалифицируемые как дефекты | Классификация дефектов по ГОСТ 15467-79 | Метод определения дефектов |

| 8. | Невыполнение послойного уплотнения грунта в насыпях, подсыпках, при устройстве грунтовых подушек и обратных засыпках. Пробное уплотнение не производилось | Критический | Визуальный осмотр. Данные лабораторных исследований |

Поверхность асфальтобетонных покрытий и оснований на ровность проверяют по просвету между поверхностью и нижней плоскостью трехметровой рейки (рис.28). Рейки 1 для определения неровностей покрытия (дюралюминиевые или деревянные) размером 4х10×300 см не должны прогибаться от силы тяжести в середине пролета более чем на 0,5 мм.

Рейку укладывают в продольном направлении по оси и в 1 м от кромки проезжей части. Под рейкой устанавливают в пяти контрольных точках на расстоянии 0,5 м одна от другой клиновидные прокладки 2 и определяют просвет. При приемке покрытия и основания в эксплуатацию просвет не должен превышать 5 мм. Кроме того, алгебраическая разность высотных отметок (при нивелировании) по оси покрытия или на расстоянии 1 м от кромки не должна превышать 3 см на расстоянии 10 м. В поперечном направлении укладывают рейку и также определяют просвет.

При этом поперечный уклон поверхности покрытия не должен отличаться от проектного значения более чем на 0,005%, а ширина покрытия на 10 см.

Сразу после прохода асфальтоукладчика необходимо также убедиться в том, что покрытие имеет ровную поверхность. Ее проверяют дюралюминиевой трехметровой рейкой. Под рейкой, уложенной в любом месте (в продольном и поперечном направлениях), не должно быть просвета. На возвышениях смесь слегка разрыхляют граблями и лопатой и срезают излишки, на впадинах добавляют смесь, рассыпая ее тонким слоем под каток. Места значительных просадок слегка разрыхляют граблями, а затем заполняют горячей смесью.

Места значительных просадок слегка разрыхляют граблями, а затем заполняют горячей смесью.

| N п/п | Контролируемые параметры | Величина допустимых отклонений | Порядок контроля, метод | Средства измерения |

| 1 | 2 | 3 | 4 | 5 |

| 1. | Толщина слоя | 10% | Промеры через 20 м | Металлический складной метр |

| 2. | Поперечный уклон | 3 | Промеры через 20 м | 3-х метровая рейка с уровнем и шкалой |

| 3. | Высотные отметки по оси и лотку | 10 мм | Промеры через 50 м | Геодезический инструмент |

| 4. | Ровность покрытия | 3,0 мм | Промеры через 20 м | 3-х метровая рейка с шаблоном (клином) |

| 5. | Ширина уложенного покрытия | 50 мм | Промеры через 50 м | Металлическая рулетка |

2. Экспертная оценка по пункту 2 раздела “ДИАГНОСТИЧЕСКОЕ ОБСЛЕДОВАНИЕ”.

Трещины в дорожном покрытии.

Согласно п.п.3.1.1, 3.1.2 ГОСТ Р 50597-93 Автодороги и улицы. Требования к эксплуатационному состоянию, допустимому по условиям обеспечения безопасности дорожного движения.

Покрытие проезжей части не должно иметь просадок, выбоин, иных повреждений, затрудняющих движение транспортных средств с разрешенной Правилами дорожного движения скоростью.

Предельные размеры отдельных просадок, выбоин и т. п. не должны превышать по длине 15 см, ширине — 60 см и глубине — 5 см. Так как трещины не одиночные, а имеют сетчатую структуру, то можно сделать вывод о том, что щебеночное основание дорожного покрытия выполнено не качественно (недостаточное уплотнение).

II. Классификация дефектов по основным видам строительно-монтажных работ

| №№ п/п | Отступления от проектных решений и нарушения требований нормативных документов, квалифицируемые как дефекты | Классификация дефектов по ГОСТ 15467-79 | Метод определения дефектов |

8. | Невыполнение послойного уплотнения грунта в насыпях, подсыпках, при устройстве грунтовых подушек и обратных засыпках. Пробное уплотнение не производилось | Критический | Визуальный осмотр. Данные лабораторных исследований |

3. Экспертная оценка по пункту 3 раздела “ДИАГНОСТИЧЕСКОЕ ОБСЛЕДОВАНИЕ”.

В конструкции дорожной одежды под бортовыми камнями отсутствует бетонная постель.

Имеются уступы в стыках бортовых камней. Швы между бортовыми камнями достигают нескольких миллиметров. Швы между бортовыми камнями не заполнены герметизирующим материалом (цементно-песчаным раствором).

ВСН 2-94 Департамент строительства (Мосстройкомитет) Инструкция по конструкциям и технологии строительства в районах массового жилищного строительства

4. УСТАНОВКА БОРТОВЫХ КАМНЕЙ

4.1. При строительстве магистральных районных и жилых улиц, а также внутриквартальных применяют бетонные и железобетонные бортовые камни, изготовляемые в соответствии с ГОСТ 6665-91. 4.2. Основные размеры бетонных и железобетонных камней, наиболее часто применяемых, представлены в табл.4.1.

4.2. Основные размеры бетонных и железобетонных камней, наиболее часто применяемых, представлены в табл.4.1.

Таблица 4.1

Размеры бетонных и железобетонных бортовых камней

| Марка | Размеры в мм | |||

| длина | высота | ширина | ||

| БР 100.30.15 | 1000 | 300 | 150 | |

| БР 300.30.15 | 3000 | 300 | 150 | |

| БР 600.30.15 | 6000 | 300 | 150 | |

| БР 100.30.18 | 1000 | 300 | 180 | |

| БР 300.30.18 | 3000 | 300 | 180 | |

| БР 600.30.18 | 6000 | 300 | 180 | |

| БР 300.45.18 | 3000 | 450 | 180 | |

| БР 600.60.20 | 6000 | 600 | 200 | |

| БР 100.20.8 | 1000 | 200 | 80 | |

БУ 300. 30.32 30.32 | 3000 | 300 | 320 | |

Проверка качества земляного полотна заключается в определении коэффициента уплотнения грунта, ровности поверхности, определении ширины полотна и уклонов, зернового состава грунта.

При укладке асфальтобетонной смеси на цементогрунтовое, битумогрунтовое и давно уложенное асфальтобетонное основание или. покрытие проверяют, насколько равномерно распределен вяжущий материал по поверхности слоя. У доставленной на строительство асфальтобетонной смеси проверяют ее температуру непосредственно в кузове автомобиля.

Контроль качества асфальтобетонного покрытия в процессе его устройства, т. е. в процессе укладки и уплотнения смеси, включает в себя проверку качества, установки боковых опорных брусьев; ровности и равномерности распределения асфальтобетонной смеси; толщины уложенного слоя;, ширины уложенного покрытия; уклонов покрытия; качества швов в сопряжениях уложенных полос; сцепления слоев покрытия между собой; технологической последовательности работы легких, средних и тяжелых катков, выполнения ими необходимого числа проходов и заданной скорости; температуры уплотняемой смеси; шероховатости поверхности.

Контроль качества готового покрытия включает в себя проверку ровности; коэффициента уплотнения; толщины слоев; прочности сцепления слоев; соответствия свойств асфальтобетона технической документации; шероховатости поверхности.

Ровность покрытия в процессе строительства и при сдаче дороги в эксплуатацию определяют путем измерения просветов под трехметровой рейкой. Рейку прикладывают в трех местах: по оси дороги и в 1 м от кромок проезжей части. Просветы измеряют в точках, расположенных одна от другой и от концов рейки на расстоянии 0,5 м. Просвет между рейкой и покрытием можно устанавливать, например, с помощью клиновой линейки с делениями, которую вводят в зазор до соприкосновения с покрытием и рейкой.

Применяют металлические и деревянные рейки. Деревянные изготовляют с поперечным сечением 4Х10 см.

Установлены следующие нормы ровности. На дорогах I и II категорий не менее 80% просветов, а на остальных дорогах не менее 70% просветов должны быть до 3 мм. Просветы от 3 до 5 мм могут составлять соответственно 15 и 25%- Просветы свыше 5 мм могут составлять не более 5% от общего количества замеров. Максимальный просвет не должен быть более 10 мм.

Максимальный просвет не должен быть более 10 мм.

При устройстве покрытий и сдаче дороги в эксплуатацию можно использовать более совершенные приборы. К ним относятся двух-опорные рейки ПКР-1 и ПКР-5 и многоопорные рейки ПКР-4. Рейка последнего типа имеет записывающее устройство. Рейки сделаны на колесах и применяются для оценки ровности участков дорог протяженностью 5—10 км. На участках протяженностью 10—50 км используют передвижную лабораторию с прибором ПКРС-2.

Показания передвижных реек и приборов переводят в показания обычной рейки.

Установку упорных брусьев и ширину уложенного покрытия проверяют с помощью рулетки. Ширина покрытия не должна отличаться от ширины, установленной документацией, более чем на 10 см.

Уклоны в поперечном и продольном направлениях дороги определяют специальными геодезическими приборами.

Качество швов определяют визуальным осмотром по наличию раковин и трещин. Могут быть также применены трехметровая рейка и приборы по определению шероховатости.

Шероховатость покрытия в процессе строительства устанавливают с помощью игольчатого прибора ПКШ-4. Прибор устанавливают на покрытии. Иголки прибора фиксируют выступы на покрытии.

Важным условием обеспечения безопасности движения автомобилей является выдерживание заданной шероховатости покрытия, которую определяют по размерам выступов, расстоянию между ними и количеству острых выступов.

Шероховатость характеризуют по виду использованного каменного материала и разделяют на особо мелкошероховатую (как наждачная бумага), которая создается каменным материалом с крупностью до 5 мм; мелкошероховатую — с щебнем до 10—15 мм; среднешероховатую — с щебнем до 20 мм.

Лучшее сцепление получается при мелкошероховатой поверхности, которую устраивают на опасных участках движения. Средняя высота выступов в данном случае не менее 3,5 мм и расстояние между ними не более 12 мм. Количество выступов с острыми гранями — не менее 30%.

Шероховатость готового покрытия проверяют по сцеплению колеса автомобиля с покрытием. Для этого используют передвижную лабораторию ПКРС-2 и определяют тормозной путь или замедление лаборатории на мокром покрытии в режиме скольжения при полностью заторможенных колесах.

Для этого используют передвижную лабораторию ПКРС-2 и определяют тормозной путь или замедление лаборатории на мокром покрытии в режиме скольжения при полностью заторможенных колесах.

При отсутствии лаборатории ПКРС-2 определяют сцепление колес методом торможения автомобиля. Для испытаний используют легковой автомобиль «Волга» на ровных прямых участках. Покрытие очищают и промывают. На участке испытаний не должны находиться посторонние лица и транспорт. Тормоза автомобиля должны быть отрегулированы так, чтобы обеспечивалось одновременное их затормаживание.

Температуру смеси контролируют с помощью термометров. В период укладки смесь подвижна и термометр заглубляют до необходимого положения. В процессе уплотнения слой смеси затвердевает и в ней необходимо делать лунку для термометра.

Более простой способ регистрации температуры покрытия в период уплотнения — использование игольчатых термопар. Термопара представляет собой спай двух проводов из разных металлов. При нагревании спая в электрической цепи, состоящей из термопары и милливольтметра или другого электрического регистрирующего прибора, возникает электрический ток. Величина тока соответствует определенной температуре.

Величина тока соответствует определенной температуре.

Термопару при нажатии рукой вводят в уплотненный слой покрытия и по шкале регистрирующего прибора определяют температуру. Фактическую температуру сравнивают с рекомендуемой. При температуре ниже рекомендуемой по технологии число проходов катков увеличивают.

Электрические термопары можно устанавливать непосредственно на катке.

Взятие проб асфальтобетона из покрытия производят на опытном участке перед уплотнением смеси для уточнения числа проходов катков и их скорости. По окончании всех работ берут пробы с готового покрытия с целью определения соответствия свойств асфальтобетона требованиям стандартов, определения фактической толщины покрытия, коэффициента уплотнения и прочности сцепления слоев.

Пробы асфальтобетона из покрытия вырубают в виде квадратов размером 20X20 см или высверливают керны специальными установками.

В процессе взятия пробы верхний слой осторожно отделяют от нижнего. При этом оценивают прочность сцепления слоев. Если толщина верхнего слоя менее 3 см, вырубки и керны берут вместе с нижним слоем.

Если толщина верхнего слоя менее 3 см, вырубки и керны берут вместе с нижним слоем.

На покрытиях из горячих и теплых смесей пробы отбирают через 10 сут. после устройства покрытия, а из холодных смесей — через 30 сут. после открытия движения автомобилей по покрытию.

При ширине покрытия не более 7 м пробы отбирают по три на каждый километр из середины покрытия и из мест сопряжения полос.

Коэффициент уплотнения вычисляют по результатам определения объемной массы, которую находят как среднее результатов испытаний трех-четырех образцов с точностью до 0,01 г/см3. Для образцов, отобранных с одного места, расхождение между результатами не должно превышать 0,02 г/см3.

Проверка соблюдения технологии укладки асфальта

Качественное асфальтовое покрытие может быть получено только при условии использования хороших материалов и соблюдения технологических приемов работы с ними. Горячий метод укладки асфальта требует поддержания определенной температуры асфальтовой смеси. Для этого используют специальную технику, в которой при перевозке даже на большие расстояния поддерживается необходимый температурный режим.

Для этого используют специальную технику, в которой при перевозке даже на большие расстояния поддерживается необходимый температурный режим.

Уложенное дорожное покрытие также может быть подвергнуто проверке путем взятия проб, которые проходят проверку в лаборатории на прочность, химический состав. По результатам их анализа становится возможным установить уровень сцепления дороги с колесами автомобилей.

Дорожные работы, проводимые , никогда не вызывают нареканий у Заказчиков, так как мы всегда используем только высококачественные материалы и современную технику.

Этап входного контроля

Обязательный входной контроль проводится перед началом дорожных работ по устройству покрытия. Контролеры проверяют состояние земляного полотна, на которое будут наноситься слои нового покрытия, также осуществляется анализ качества подготовленных строительных материалов.

В зависимости от сложности проекта, проводится полная или выборочная проверка. Образцы материалов исследуют в лаборатории для определения соответствия условиям будущей эксплуатации.

Вывод о состоянии земляного основания делают на основании измерений ширины, ровности, уклонов и проведения анализа состава грунта.

Контроль качества работ

Контроль качества работПри устройстве дорожных одежд качество работ контролируют в процессе всего цикла строительства. Контроль начинается с проверки качества исходных укладываемых материалов и оценки годности земляного полотна, основания или покрытия, на которые укладывают новый слой материала.

Служба технического контроля строительной организации проверяет качество асфальтобетонного покрытия в процессе его устройства. По окончании строительства проверяют качество готового покрытия.

Проверку исходных материалов и земляного полотна можно осуществлять по всем показателям или выборочно. Необходимое количество материала отбирают из массы, доставленной на участок строительства, и отправляют в лабораторию.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Проверка качества земляного полотна заключается в определении коэффициента уплотнения грунта, ровности поверхности, определении ширины полотна и уклонов, зернового состава грунта.

При укладке асфальтобетонной смеси на цементогрунтовое, битумогрунтовое и давно уложенное асфальтобетонное основание или. покрытие проверяют, насколько равномерно распределен вяжущий материал по поверхности слоя. У доставленной на строительство асфальтобетонной смеси проверяют ее температуру непосредственно в кузове автомобиля.

Контроль качества асфальтобетонного покрытия в процессе его устройства, т. е. в процессе укладки и уплотнения смеси, включает в себя проверку качества, установки боковых опорных брусьев; ровности и равномерности распределения асфальтобетонной смеси; толщины уложенного слоя;, ширины уложенного покрытия; уклонов покрытия; качества швов в сопряжениях уложенных полос; сцепления слоев покрытия между собой; технологической последовательности работы легких, средних и тяжелых катков, выполнения ими необходимого числа проходов и заданной скорости; температуры уплотняемой смеси; шероховатости поверхности.

Контроль качества готового покрытия включает в себя проверку ровности; коэффициента уплотнения; толщины слоев; прочности сцепления слоев; соответствия свойств асфальтобетона технической документации; шероховатости поверхности.

Ровность покрытия в процессе строительства и при сдаче дороги в эксплуатацию определяют путем измерения просветов под трехметровой рейкой. Рейку прикладывают в трех местах: по оси дороги и в 1 м от кромок проезжей части. Просветы измеряют в точках, расположенных одна от другой и от концов рейки на расстоянии 0,5 м. Просвет между рейкой и покрытием можно устанавливать, например, с помощью клиновой линейки с делениями, которую вводят в зазор до соприкосновения с покрытием и рейкой.

Применяют металлические и деревянные рейки. Деревянные изготовляют с поперечным сечением 4Х10 см.

Установлены следующие нормы ровности. На дорогах I и II категорий не менее 80% просветов, а на остальных дорогах не менее 70% просветов должны быть до 3 мм. Просветы от 3 до 5 мм могут составлять соответственно 15 и 25%- Просветы свыше 5 мм могут составлять не более 5% от общего количества замеров. Максимальный просвет не должен быть более 10 мм.

При устройстве покрытий и сдаче дороги в эксплуатацию можно использовать более совершенные приборы. К ним относятся двух-опорные рейки ПКР-1 и ПКР-5 и многоопорные рейки ПКР-4. Рейка последнего типа имеет записывающее устройство. Рейки сделаны на колесах и применяются для оценки ровности участков дорог протяженностью 5—10 км. На участках протяженностью 10—50 км используют передвижную лабораторию с прибором ПКРС-2.

К ним относятся двух-опорные рейки ПКР-1 и ПКР-5 и многоопорные рейки ПКР-4. Рейка последнего типа имеет записывающее устройство. Рейки сделаны на колесах и применяются для оценки ровности участков дорог протяженностью 5—10 км. На участках протяженностью 10—50 км используют передвижную лабораторию с прибором ПКРС-2.

Показания передвижных реек и приборов переводят в показания обычной рейки.

Установку упорных брусьев и ширину уложенного покрытия проверяют с помощью рулетки. Ширина покрытия не должна отличаться от ширины, установленной документацией, более чем на 10 см.

Уклоны в поперечном и продольном направлениях дороги определяют специальными геодезическими приборами.

Качество швов определяют визуальным осмотром по наличию раковин и трещин. Могут быть также применены трехметровая рейка и приборы по определению шероховатости.

Шероховатость покрытия в процессе строительства устанавливают с помощью игольчатого прибора ПКШ-4. Прибор устанавливают на покрытии. Иголки прибора фиксируют выступы на покрытии.

Иголки прибора фиксируют выступы на покрытии.

Важным условием обеспечения безопасности движения автомобилей является выдерживание заданной шероховатости покрытия, которую определяют по размерам выступов, расстоянию между ними и количеству острых выступов.

Шероховатость характеризуют по виду использованного каменного материала и разделяют на особо мелкошероховатую (как наждачная бумага), которая создается каменным материалом с крупностью до 5 мм; мелкошероховатую — с щебнем до 10—15 мм; среднешероховатую — с щебнем до 20 мм.

Лучшее сцепление получается при мелкошероховатой поверхности, которую устраивают на опасных участках движения. Средняя высота выступов в данном случае не менее 3,5 мм и расстояние между ними не более 12 мм. Количество выступов с острыми гранями — не менее 30%.

Шероховатость готового покрытия проверяют по сцеплению колеса автомобиля с покрытием. Для этого используют передвижную лабораторию ПКРС-2 и определяют тормозной путь или замедление лаборатории на мокром покрытии в режиме скольжения при полностью заторможенных колесах.

При отсутствии лаборатории ПКРС-2 определяют сцепление колес методом торможения автомобиля. Для испытаний используют легковой автомобиль «Волга» на ровных прямых участках. Покрытие очищают и промывают. На участке испытаний не должны находиться посторонние лица и транспорт. Тормоза автомобиля должны быть отрегулированы так, чтобы обеспечивалось одновременное их затормаживание.

Температуру смеси контролируют с помощью термометров. В период укладки смесь подвижна и термометр заглубляют до необходимого положения. В процессе уплотнения слой смеси затвердевает и в ней необходимо делать лунку для термометра.

Более простой способ регистрации температуры покрытия в период уплотнения — использование игольчатых термопар. Термопара представляет собой спай двух проводов из разных металлов. При нагревании спая в электрической цепи, состоящей из термопары и милливольтметра или другого электрического регистрирующего прибора, возникает электрический ток. Величина тока соответствует определенной температуре.

Термопару при нажатии рукой вводят в уплотненный слой покрытия и по шкале регистрирующего прибора определяют температуру. Фактическую температуру сравнивают с рекомендуемой. При температуре ниже рекомендуемой по технологии число проходов катков увеличивают.

Электрические термопары можно устанавливать непосредственно на катке.

Взятие проб асфальтобетона из покрытия производят на опытном участке перед уплотнением смеси для уточнения числа проходов катков и их скорости. По окончании всех работ берут пробы с готового покрытия с целью определения соответствия свойств асфальтобетона требованиям стандартов, определения фактической толщины покрытия, коэффициента уплотнения и прочности сцепления слоев.

Пробы асфальтобетона из покрытия вырубают в виде квадратов размером 20X20 см или высверливают керны специальными установками.

В процессе взятия пробы верхний слой осторожно отделяют от нижнего. При этом оценивают прочность сцепления слоев. Если толщина верхнего слоя менее 3 см, вырубки и керны берут вместе с нижним слоем.

На покрытиях из горячих и теплых смесей пробы отбирают через 10 сут. после устройства покрытия, а из холодных смесей — через 30 сут. после открытия движения автомобилей по покрытию.

При ширине покрытия не более 7 м пробы отбирают по три на каждый километр из середины покрытия и из мест сопряжения полос.

Коэффициент уплотнения вычисляют по результатам определения объемной массы, которую находят как среднее результатов испытаний трех-четырех образцов с точностью до 0,01 г/см3. Для образцов, отобранных с одного места, расхождение между результатами не должно превышать 0,02 г/см3.

Проверка и испытание асфальта

Pittsburgh Mineral & Environmental Technology, Inc. (PMET)Pittsburgh Mineral & Environmental Technology, Inc.

(PMET)

(PMET)PMET предоставляет качественные услуги с подробным осмотром в полевых условиях, лабораторным анализом, экологическими решениями.

Опубликовано 16 мая 2023 г.

+ Подписаться

Осмотр асфальта включает в себя оценку его состояния, выявление любых повреждений или проблем, а также определение необходимого ремонта или технического обслуживания. Вот общий процесс осмотра асфальта:

- Визуальный осмотр: Начните с визуального осмотра поверхности асфальта. Ищите признаки растрескивания, выбоины, растрескивание (рыхлый заполнитель), колеи или любые другие видимые повреждения. Затем прогуляйтесь или проедьтесь по окрестностям, чтобы получить полное представление.

- Состояние поверхности: Оцените общее состояние асфальтовой поверхности. Проверьте наличие признаков окисления, обесцвечивания или выцветания. Также оцените гладкость и текстуру дорожного покрытия.

- Трещины: идентифицируйте и классифицируйте различные типы трещин, такие как продольные трещины (параллельные направлению движения), поперечные трещины (перпендикулярные направлению движения) или глыбовые трещины (соединенные между собой прямоугольные трещины). Измерьте ширину и длину трещин с помощью линейки или щупа.

- Выбоины: ищите выбоины или углубления на асфальтовом покрытии. Измерьте их размер и глубину. Оцените серьезность повреждения и его влияние на пригодность дорожного покрытия.

- Проблемы с дренажом: проверьте правильность дренажа. Ищите стоячую воду или места, где вода скапливается на поверхности. Плохой дренаж может привести к ускоренному износу дорожного покрытия.

- Разметка дорожного покрытия: оцените состояние дорожной разметки, например, линий полосы движения, стрелок и символов. Обратите внимание на выцветание, отсутствие маркировки или признаки износа.

- Оценка конструкции: При необходимости проведите оценку конструкции, чтобы определить целостность слоев дорожного покрытия.

Это может включать отбор керна, при котором образцы асфальта берутся для оценки его толщины и состава.

Это может включать отбор керна, при котором образцы асфальта берутся для оценки его толщины и состава. - Осмотр подстилающего слоя: оценка состояния подстилающего слоя или нижележащих слоев. Неровности или провалы в асфальте могут указывать на проблемы с основанием, требующие внимания.

- Документация: Чтобы создать подробный отчет об инспекции, запишите свои выводы, включая фотографии и результаты измерений. Этот отчет можно использовать для планирования ремонта или технического обслуживания.

Стоит отметить, что для более детальной оценки или сложных проектов может потребоваться профессиональный инспектор по асфальту или инженер-строитель.

Проверка асфальта в лаборатории включает проведение тестов и анализов для оценки его свойств и качества. Вот некоторые стандартные методы, используемые для исследования асфальта в лаборатории:

- Сбор проб: Получите репрезентативные образцы асфальта для тестирования. Это можно сделать, собрав керны с дорожного покрытия или получив объемные образцы со строительных площадок.

- Ситовой анализ: выполните ситовой анализ для определения градации асфальтовой смеси или распределения частиц по размерам. Этот тест включает пропускание образца через серию сит с разным размером ячеек для разделения частиц на различные фракции.

- Экстракция и содержание вяжущего: Определите содержание битумного вяжущего в смеси с помощью теста на экстракцию. Это включает в себя извлечение связующего из образца с использованием подходящего растворителя, а затем взвешивание экстрагированного связующего для расчета его процентного содержания в смеси.

- Состав асфальта: Анализ состава битумного вяжущего с использованием таких методов, как тонкослойная хроматография (ТСХ) или газовая хроматография (ГХ). Эти методы могут помочь определить типы вяжущих и их свойства, включая вязкость, проникновение или жесткость.

- Стабильность и текучесть по Маршаллу: Проведите испытания по Маршаллу для оценки характеристик стабильности и текучести асфальтобетонной смеси.

Это испытание включает уплотнение цилиндрических образцов смеси и их нагружение и деформацию для измерения их сопротивления деформации и течению.

Это испытание включает уплотнение цилиндрических образцов смеси и их нагружение и деформацию для измерения их сопротивления деформации и течению. - Анализ плотности и пустот: определение плотности и характеристик пористости асфальтобетонной смеси с использованием таких методов, как объемный удельный вес (Gmb) и процентное содержание воздушных пустот. Эти тесты дают представление о плотности и долговечности асфальтобетонной смеси.

- Восприимчивость к влаге: Оцените восприимчивость или устойчивость асфальтобетонной смеси к влаге, проведя тесты, такие как AASHTO T283 или AASHTO T324. Эти тесты оценивают способность смеси противостоять повреждениям, вызванным проникновением влаги.

- Тестирование производительности: выполните дополнительные тесты производительности в зависимости от конкретных требований и целей. Эти испытания могут включать испытания на колейность, усталость или жесткость, которые оценивают способность асфальта выдерживать транспортные нагрузки и условия окружающей среды.

- Соответствие стандартам: Сравните результаты лабораторных испытаний с установленными спецификациями, например, предоставленными транспортными агентствами или отраслевыми стандартами. Проверьте, соответствует ли асфальтобетонная смесь требуемым критериям.

Важно отметить, что процедуры испытаний асфальта могут различаться в зависимости от конкретного лабораторного оборудования, стандартов испытаний и требований проекта. Таким образом, эти лабораторные проверки должны выполнять обученные технические специалисты или инженеры компании Pittsburgh Mineral & Environmental Technology, Inc. (PMET), имеющие опыт испытаний асфальта.

Тестирование пуццолановой активности

19 июля 2023 г.

Тест бетонного цилиндра

12 июня 2023 г.

Испытание бетона на растяжение при раскалывании

5 июня 2023 г.

Влажная коррозия в нефтяной и газовой промышленности: постоянная проблема

1 июня 2023 г.

Разработка стратегий предотвращения разнородных металлов или гальванической коррозии

31 мая 2023 г.

Требования к послесварочной термообработке (PWHT) для зоны термического влияния (HAZ)

30 мая 2023 г.

Требования к послесварочной термообработке (PWHT) для зоны термического влияния (HAZ)

30 мая 2023 г.

Пористость сварного шва

25 мая 2023 г.

Значение размера сварного шва: почему это важно

15 мая 2023 г.

Испытание на осадку бетона

8 мая 2023 г.

Другие также смотрели

Исследуйте темы

Как отличить высококачественное асфальтобетонное покрытие от низкокачественного

Высококачественное асфальтобетонное покрытие от некачественного

Выбор асфальта в качестве материала для дорожного покрытия дает много преимуществ. Асфальт обеспечивает отличное сопротивление скольжению, повышая безопасность на дорогах. Он сводит к минимуму шум и создает гладкую однородную поверхность. Асфальт также на 100% пригоден для вторичной переработки, что делает его экологически безопасным решением для мощения.

Ожидаемый срок службы асфальтового покрытия

Еще одним преимуществом выбора асфальта по сравнению с другими материалами для дорожного покрытия является его прочность и долговечность. Асфальтовые поверхности имеют мостовое действие, обеспечивающее гибкость. Материал может выдерживать суровые условия частого интенсивного движения, перегрузки и повреждения от почвы и других веществ. Ухоженное асфальтовое покрытие может прослужить от 18 до 20 лет, прежде чем потребуется его замена.

Асфальтовые поверхности имеют мостовое действие, обеспечивающее гибкость. Материал может выдерживать суровые условия частого интенсивного движения, перегрузки и повреждения от почвы и других веществ. Ухоженное асфальтовое покрытие может прослужить от 18 до 20 лет, прежде чем потребуется его замена.

Признаки, на которые следует обращать внимание при укладке асфальта низкого качества

Укладка асфальта — это точный процесс: невыполнение соответствующих шагов или использование некачественных материалов может привести к неудовлетворительным результатам. К явным признакам плохого асфальтирования относятся:

- Несовершенства поверхности: Использование низкокачественного асфальтобетонного материала может привести к развитию таких дефектов поверхности, как растрескивание и выкрашивание. Выкрашивание происходит, когда на проезжей части появляются отколотые хлопья асфальта.

- Пустоты: Недостаточное уплотнение асфальта может привести к образованию пустых пространств, что приведет к плохой плотности.

Зазоры могут привести к недостаточному отводу воды или таянию снега.

Зазоры могут привести к недостаточному отводу воды или таянию снега. - Усадка: Если кажется, что асфальтовая дорога дает усадку или колеи, это часто означает, что установщик неправильно вылечил поверхность. Отверждение необходимо для упрочнения и укрепления асфальта.

- Неправильный уклон: Готовое асфальтовое покрытие должно быть ровным. Если подъездная дорожка выглядит неровной, это обычно означает, что установщик не выравнивал наклонные участки, чтобы изменить их форму. Со временем чрезмерное скопление воды может повлиять на целостность поверхности.

В зависимости от серьезности этих проблем может потребоваться ремонт, полная замена или замена асфальта.

Как отличить работы по укладке асфальта

Примеры признаков, указывающих на хорошее качество укладки асфальта, включают:

- Отсутствие сыпучих материалов: Если вы не видите участков мягкой влажной грязи на готовой поверхности, установщик, скорее всего, построил прочное основание и прочное основание из заполнителя.

- Достаточный отвод воды: Вид воды, стекающей и стекающей в окружающую землю после дождя, является признаком приемлемого уклона.

- Соответствующая толщина: Асфальтовая подъездная дорожка должна иметь толщину не менее 4 дюймов, а парковка — от 4 до 5 дюймов.

- Плавные переходы: Границы между вновь уложенным асфальтом и существующими покрытиями должны быть ровными и без неровностей.

Какие внешние факторы могут повлиять на укладку?

Хотя правильно выполненные работы по укладке асфальта должны длиться много лет, внешние силы могут повлиять на качество и долговечность поверхности. Длительное воздействие чрезмерно высоких или низких температур может вызвать такие проблемы, как растрескивание или образование выбоин. Кроме того, дождь из тропического климата Южной Флориды может со временем растворять асфальт.

Свяжитесь со специалистом по укладке асфальта в Южной Флориде по телефону

Специалист по укладке асфальта поможет вам понять, как должна выглядеть новая асфальтированная дорога.