Из чего делают цемент, его виды и состав

Все о компонентах и способах производства цемента

Состав и характеристика компонентов

Разновидности вяжущего

Три способа изготовления

Материал используется очень широко. Его применяют как самостоятельный продукт и вводят в растворы. Все это благодаря свойству сухой смеси — она может становиться пластичной при добавлении воды и через некоторое время отвердевать, превращаясь в подобие камня. Ее характеристики несколько варьируются в зависимости от состава, поэтому важно знать, из чего делают цемент.

В его составе всегда пять основных ингредиентов. Разберем их на примере портландцемента, одной из самых востребованных разновидностей:

- окись кальция — не меньше 61%;

- кремния диоксид — не менее 20%;

- глинозем около 4%;

- окись железа — не меньше 2%;

- окись магния — не менее 1 %.

Необходимые минералы добывают открытым способом, это:

- Карбонатные породы: доломит, мергель, ракушечник, мел и другие известняки.

- Глинистые породы: лесс, суглинки, сланцы.

В качестве добавок используются апатиты, плавиковый шпат, кремнезем, глинозем и т.д.

В продажу поступает множество разновидностей цемента. Они отличаются друг от друга по целому ряду характеристик:

- Прочность. Важнейший показатель, который указывается на маркировке. Она выполняется в виде буквы М и цифры. Последняя и обозначает прочность. Ее определяют в результате проведения технических испытаний.

- Фракция. Определяется помолом смеси. Чем он тоньше, тем более качественной считается продукция. Идеальным считается состав из крупных и мелких частиц, поскольку только тонкий помол требует слишком большого количества воды при замесе.

- Скорость отвердевания. Варьируется путем введения в смесь гипса. В зависимости от назначения продукта может существенно различаться.

- Морозоустойчивость. Определяется реакцией на цикл замораживание и размораживание. Материал характеризуется количеством таких циклов, которые он выдерживает без изменения своих свойств.

В зависимости от области применения выделяется несколько типов цементных смесей.

Портландцемент

Отвердевает на воздухе и в воде. Минеральные добавки отсутствуют. Широко используется для возведения разноплановых монолитных конструкций.

Сульфатостойкий

Его особенность — повышенная устойчивость к химическим агрессивным средам. Характеризуется невысоким коэффициентом насыщения. Это позволяет применять сульфатостойкий цемент для строительства гидротехнических, подземных сооружений и т.п.

Пуццолановый

Может считаться разновидностью сульфатостойкого, но с добавлением активных минералов. Медленно отвердевает, имеет высокую водостойкость. Используется для гидротехнического строительства.

Глиноземистый

Повышено содержание окиси кальция и глинозема. Это позволяет смеси быстро отвердевать. Применяется для изготовления быстро твердеющих жаростойких и строительных растворов, которые находят применение при ремонтных работах, скоростном строительстве, зимнем бетонировании и т.д.

Кислотоупорный

В состав входит кварцевый песок и кремнефтористый натрий. Замешивается не водой, а жидким стеклом. Используется для получения кислотостойких покрытий. Не выдерживает постоянного воздействия воды.

Пластифицированный

Изготавливается со специальными добавками, придающими морозостойкость и повышенную подвижность приготовленным на этом цементе растворам. Они приобретают большую прочность, лучше сопротивляются коррозионным воздействиям и отличаются повышенной водонепроницаемостью.

Шлакоцемент

В его рецепт включается шлак, процент содержания которого может варьироваться от 20% до 80% от массы продукта. Это удешевляет материал, замедляет скорость его отвердевания и увеличивает жаростойкость. Применяется для возведения наземных, подводных и подземных объектов.

Это удешевляет материал, замедляет скорость его отвердевания и увеличивает жаростойкость. Применяется для возведения наземных, подводных и подземных объектов.

Технология изготовления заключается в получении и последующем измельчении клинкера. Так называются гранулы, которые являются промежуточным продуктом производства. Их состав всегда неизменен. Это известняк и глина, смешанные в пропорции 3:1. В природе существует минерал, полностью идентичный по составу клинкеру. Он называется мергель. Однако его запасы ограничены и не могут обеспечить потребность производства.

Поэтому на заводах используется искусственный аналог мергеля. Для его получения необходимые ингредиенты тщательно смешиваются в больших емкостях специальными барабанами. Подготовленная таким образом масса подается в печи, где обжигается около четырех часов. Температура процесса составляет порядка 1500оС. В таких условиях порошок начинает спекаться в небольшие гранулы. После остывания клинкерные зерна направляются на помол. Их измельчают в больших барабанах с шаровыми ситами грохотами. На этом этапе важно размолоть гранулы и получить порошкообразный продукт определенных размеров. Помол определяется размерами ячеек сита. Полученный порошок смешивается с необходимыми добавками, которые определяют марку и свойства продукта.

Несмотря на общую технологию, для производства состава в зависимости от свойств сырья могут использоваться три способа.

Сухой способ

Этот метод позволяет значительно сократить время и затраты на изготовление цементной смеси. Он предполагает несколько этапов:

- Сырье дробится до получения зерен мелкой фракции.

- Подготовленные гранулы сушатся до достижения нужной влажности. Это делается, чтобы облегчить последующие операции.

- Ингредиенты смешивают в определенных пропорциях. После чего измельчают, получая муку.

- Порошок подается во вращающуюся печь, где обжигается, но не спекается в гранулы.

После остывания готовый продукт направляется на склад или на участок фасовки.

Сухой способ считается наименее энергозатратным, а потому очень выгоден для производителей. К сожалению, он применим не для всех категорий сырья.

Мокрый способ

В некоторых случаях необходимо увлажнение подготовленного к производству материала. В таких случаях используется мокрый способ. Для приготовления клинкера, который состоит из известняка и глины, замешивается смесь из основных компонентов с добавлением воды. В результате получается вязкая масса, которую называют шламом.

Ее закладывают в печь, где происходит обжиг. В этом процессе из шлама формируются гранулы, которые после остывания отправляются на измельчение.

Комбинированный способ

Применяется для снижения стоимости готовой продукции. Представляет собой своеобразный симбиоз сухой и мокрой технологии. Изначально замешивается шлам, который впоследствии обезвоживается. Таким образом делают клинкер. Он поступает в печь, работающую по «сухой» технологии. Далее при необходимости проводится смешивание с наполнителями, и продукт готов. Более подробно процесс показан на видео.

Качество цемента во многом зависит от сырья, из которого он произведен, и точности соблюдения всех технологических этапов. Учитывая, что характеристики изготовленных из него строительных материалов определяются качеством смеси, стоит обратить на нее самое пристальное внимание.

Как делают цемент

Пишет фотоблоггер victorprofessor: «Цементная промышленность является одной из важнейших отраслей материального производства. Значение этой отрасли в народном хозяйстве определяется прежде всего ее неразрывной связью с ходом капитального строительства. Цемент — один из главнейших строительных материалов, предназначенных для изготовления бетонов, железобетонных изделий, а так же для скрепления отдельных деталей строительных конструкций, гидроизоляции и многих других целей.

Цемент — один из главнейших строительных материалов, предназначенных для изготовления бетонов, железобетонных изделий, а так же для скрепления отдельных деталей строительных конструкций, гидроизоляции и многих других целей.

Летом прошлого года я провёл съемку на заводе Lafarge («Уралцемент»), находящийся в поселке Первомайский, Челябинской области. Завод производит цемент по мокрому способу с 1957 года и по объемам производства находится в десятке крупнейших цементных заводов России. Для производства цемента используют глину и известняк. В качестве топлива выступает природный газ.»

(Всего 33 фото)

Спонсор поста: Строительные выставки — это шанс для фирмы заявить о себе, представить новую продукцию, узнать о положении вещей у конкурентов, о состоянии рынка отрасли, расширить круг клиентов и партнеров.История портландцемента начинается 21 октября 1824 года, когда английский каменщик Джозеф Аспдин получил патент на вещество, которое назвал «портландцемент», поскольку его цвет напоминал серый цвет скал, находившихся вокруг города Портланд.

Портландцемент — гидравлическое вяжущее вещество, получаемое путем совместного тонкого измельчения портландцементного клинкера, гипса и специальных добавок. Свойства портландцемента зависят от состава клинкера и степени его измельчения. Важнейшее свойство портландцемента — способность твердеть при взаимодействии с водой. Оно характеризуется маркой портландцемента, определяемой по прочности на сжатие и изгиб стандартных образцов цементно-песчаного раствора после 28 суток твердения во влажных условиях.

1.

2. Производство цемента складывается из двух основных технологических процессов: получение клинкера (наиболее трудоемкий и энергозатратный этап) и его помол с соответствующими добавками.

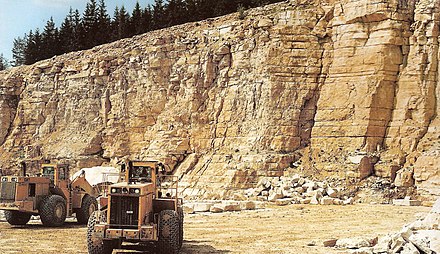

3. Для изготовления цемента сначала добывают известняк и глину из карьера.

4.

5.

6. Пройдя предварительную обработку, исходные материалы поступают в мельницу мокрого самоизмельчения «Гидрофол», где перерабатываются в шлам. Затем шлам домалывается в сырьевых мельницах и усредняется в шламбассейнах.

Затем шлам домалывается в сырьевых мельницах и усредняется в шламбассейнах.

7. На заводе находится специальная лаборатория, в которой производят постоянный контроль качества и дозировку сырьевых материалов и добавок. И в том числе проводят тестирование конечного продукта на прочность.

8.

9.

10.

11. Затем тонкомолотый сырьевой шлам вводится во вращающуюся печь (длиной около 200 м и диаметром 4 м) и обжигается при температуре 1450 градусов Цельсия.

12. При обжиге частички сырья сплавляются между собой, образуя клинкер.

13. Печь для обжига представляет собой вращающийся металлический цилиндр, который наклонен к горизонтальной плоскости под углом 3–4 градуса, чтобы обеспечить возможность движения материала вдоль печи.

14. Полученный клинкер охлаждается в холодильниках, дробится и подается транспортерами в бункеры цементных мельниц для помола.

15. Электрофильтры на вращающихся печах позволяют сократить выбросы пыли в атмосферу в 10–30 раз.

16.

17.

18. Остывший клинкер подается в мельницу.

19.20. Это самый шумный участок производства. Находится в цеху без наушников просто невозможно.

21. Цемент получают путем совместного тонкого измельчения портландцементного клинкера, минеральных добавок (10–15%) и гипса (3–7%), который служит для регулирования сроков схватывания. Размер зерен цемента лежит в пределах от 1 до 100 мкм.

22.

23.

24. Процедура LOTOTO (LockOut / TagOut / TryOut). Комплекс действий для повышения безопасности на производстве.

25. Различные минеральные добавки служат для придания бетонам, растворам и др. изделиям на основе цемента специальных свойств (скорость затвердевания, устойчивость в природных водах, морозостойкость).

26.

27.

28. Полученный портландцемент транспортируется из мельниц в силосы для хранения.

29. Из силосов цемент отгружают железнодорожными вагонами и автомобильным транспортом в следующем виде: навалом, специальными контейнерами МКР весом до 1 тонны, бумажными мешками весом 50 кг.

30.

31.

32.

33.

А вы знали, что у нас есть Instagram и Telegram?

Подписывайтесь, если вы ценитель красивых фото и интересных историй!

Процесс производства

Сегодня компания CRH Ukraine производит цемент новейшим энергосберегающим и экологически безопасным сухим способом

Этап 1: добыча сырьяСырье для производства цемента (карбонат кальция, кремнезем, глинозем и железную руду) в основном добывают из известковой породы, мела, глинистой породы или глины. Это сырье получают из карьеров путем добычи или при помощи взрывных работ. После этого вещества измельчают и к ним добавляют минералы, чтобы получить правильный химический состав для производства цемента. Эти минералы могут быть отходами производства других отраслей (например зола). После измельчения так называемую сырьевую смесь транспортируют на завод, где ее хранят.

Этап 2: измельчение и обжиг сырьяВследствие измельчения получают порошок, известный как сырьевая смесь, который разогревают и переправляют в обжиговую печь. Именно эта печь является центром всего процесса производства. В ней сырьевая смесь разогревается до около 1500°C, примерно до температуры раскаленной лавы. При такой температуре проходят химические реакции, которые образуют цементный клинкер, содержащий гидравлические силикаты кальция.

Чтобы разогреть сырье до такой температуры, нужно нагреть печь до 2000°C. При этом используется органическое топливо. Печь находится под наклоном 3°, чтобы дать сырью возможность пройти через нее в течение 20–30 минут. После выемки клинкер охлаждают и хранят готовым к измельчению и производству цемента.

К клинкеру добавляют небольшое количество гипса (3–5%), чтобы регулировать твердение цемента.

Наконец, цемент хранят в бункерах («силосах»), прежде чем отправить его цементовозами или в мешках клиенту.

. — — : , . . .

Общее описание технологического процесса производства цемента

Главные процессы и подпроцессы

Существует четыре главных технологических способа производства — сухой, полусухой, полувлажный и мокрый процесс.

Обычно все эти процессы включают в себя следующие подпроцессы:

-

Карьерные работы

-

Подготовка сырья

-

Подготовка топлива

-

Горение клинкера

-

Подготовка минеральных добавок

-

Размол цемента

-

Отправка цемента

Карьерные работы

Природное («первичное») сырье, например, известняк/мел, известковая глина и глина/сланец добываются в карьерах, которые, в большинстве случаев, расположены поблизости от цементного завода. После добычи сырье дробится непосредственно в карьере и транспортируется на цементный завод для промежуточного хранения, гомогенизации и дальнейшей переработки.

«Корректирующие»

материалы, такие как глинозем, железная

руда или песок могут быть необходимы в

химическом составе сырьевой смеси в

соответствии с требованиями процесса

и технических требований к продукту. Количество корректирующих материалов

обычно очень мало по сравнению с общими

объемами основного сырья.

Количество корректирующих материалов

обычно очень мало по сравнению с общими

объемами основного сырья.

В ограниченных объемах используется «вторичное» (или «альтернативное») сырье, получаемое от индустриальных источников, чтобы заменить природное сырье и коррективы. Таким же образом как традиционное сырье, они могут подаваться на дробилку карьера или непосредственно в процессе подготовки сырья на цементном заводе.

На сегодняшний день, современные методы обработки на компьютере позволяют оценить сырье и оптимизировать долгосрочные и краткосрочные производственные планы.

Подготовка сырья

После промежуточного хранения и догомогенизации сырье сушится и перетирается в определенных и хорошо контролируемых пропорциях в мельницах, в результате чего получается сырьевая мука для сухого (и полусухого) процесса. При влажном (и полувлажном) процессе сырье – катализированная суспензия, измельчается с определенным количеством воды для получения жидкого цементного теста.

В зависимости от технологического процесса может быть применена дополнительная ступень, например, подготовка «гранул» из сырьевой смеси – сухого тонко размолотого вещества (полусухой процесс), или получение «фильтрационного осадка» в процессе осушения жидкого раствора в фильтрующем прессе (полувлажный процесс).

Получающийся промежуточный продукт — то есть сырьевая мука или жидкое цементное тесто (или их производные) — сохраняется и далее гомогенизируется в бункерах сырьевой смеси или шламовых бассейнах, в результате чего достигается и поддерживается необходимый однородный химический состав перед отправлением в печь.

Как

правило, приблизительно необходимо 1. 5

— 1.6 тонны (сухого) сырья для производства

одной тонны спекшегося материала -

клинкера.

5

— 1.6 тонны (сухого) сырья для производства

одной тонны спекшегося материала -

клинкера.

Подготовка топлива

Обычное (ископаемое) топливо, используемые в европейской цементной промышленности — главным образом уголь (гумат и каменный уголь), топливный мазут (продукт, получаемый в результате очистки сырой нефти) и необработанная нефть (‛бункер C“). Природный газ редко используется из-за его высокой стоимости.

«Альтернативные» виды топлива — неорганические топлива, производимые из индустриальных отходов — широко используются в наши дни вместо традиционных видов ископаемого топлива.

Подготовка топлив — то есть измельчение, высыхание, размол, и гомогенизация – обычно производится на месте. Для этого нужны угольные мельницы, бункеры и помещения для хранения твердого топлива, резервуары для жидкого топлива и соответствующий транспорт и системы подачи к печам.

Потребление топлива в значительной степени зависит от основного технологического процесса, применяемого при спекании цементного клинкера.

Спекание цементного клинкера

Готовое сырье поступает в печи, где подвергается процессу тепловой обработки, состоящему из последовательных ступеней высыхания/подогрева, прокаливания (например при получении CO2 из известняка), и спекания (или ‛клинкеризации“, например при минерализации клинкера при температуре до 1450 ° C). Спекшийся продукт «клинкер» охлаждается потоком воздуха до 100-200 ° C и транспортируется к месту хранении.

Обычно

применяются барабанные печи с или без

так называемых циклонных теплообменников

( в более современных системах -

«декарбонизатор») в зависимости

от основного процесса избранного

проекта. Сама барабанная печь представляет

собой наклонную стальную трубу с

соотношением длины и диаметра 10 х 40.

Небольшой наклон (от 2.5 до 4.5 %) вместе с

медленным вращением (0.5 — 4.5 оборотов в

минуту), позволяют перемещать обрабатываемые

материалы достаточно долго для достижения

термической конверсии требуемых

процессов.

Сама барабанная печь представляет

собой наклонную стальную трубу с

соотношением длины и диаметра 10 х 40.

Небольшой наклон (от 2.5 до 4.5 %) вместе с

медленным вращением (0.5 — 4.5 оборотов в

минуту), позволяют перемещать обрабатываемые

материалы достаточно долго для достижения

термической конверсии требуемых

процессов.

Высокая температура в печи используется для сушки сырья, твердого горючего или минеральных добавок в мельнице. Отработанные газы проходят через электростатические осадители или системы мешочных фильтров прежде, чем выпускаются в атмосферу.

Размол цемента

Портландцемент производится путем совместного размола клинкерного цемента с небольшим количеством природного или индустриального гипса (или ангидрита) на цементном заводе. Цементы с добавками (или «смешанный» цемент) содержат другие элементы, например, раздробленный доменный шлак, природный или индустриальный туф (например, вулканические туфы или зола – отходы от тепловых электростанций), или инертные наполнители, такие как известняк.

Минеральные добавки вводятся при дроблении вместе с клинкером или размалываются отдельно и смешиваются с портландцементом.

Размалывающие установки могут быть расположены отдаленно от производства клинкера.

Различные типы цемента должны храниться отдельно в цементных бункерах до укладывания в мешки и отправки потребителю.

Подготовка минеральных добавок

Минеральные

добавки из природных или индустриальных

источников, которые будут использованы

в цементе с добавками, должны быть

вначале высушены, раздроблены или

перетерты в отдельных сооружениях на

месте. Отдельные ‛перемалывающие

заводы“, где производятся минеральные

добавки, могут быть расположены далеко

от места производства клинкера.

Отдельные ‛перемалывающие

заводы“, где производятся минеральные

добавки, могут быть расположены далеко

от места производства клинкера.

Отправка цемента

Цемент может быть отправлен или насыпью, или упакованный в мешки и уложенный в штабеля для отправки. Использование видов транспортировки (то есть дорог, железных дорог, водных путей) зависит от местных условий и требований.

Как организовать производство цемента | nii-cement.com

Как организовать производство цемента

Цемент является самым востребованным материалом при строительстве. Его производство приносит хорошую прибыль предпринимателям. Что же сделать, чтобы открыть собственное предприятие? Организация производства цемента начинается с написания бизнес-плана. В нем отражается план производства и организации, обязанности сотрудников, финансовый план, расчет себестоимости. Прописывается оборудование для использования, способы помола цемента.

В бизнес-плане важно отразить выгоды, которые получат все стороны: и владелец бизнеса, и инвесторы, и государственные власти. Здесь делается упор на появление новых рабочих мест. А также на увеличение государственного бюджета благодаря уплаченным налогам производством. Потребителю нужно показать, какие его проблемы решит организация по изготовлению цемента.

Какие же потребуются материалы для производства цемента:

• мел;

• мергелистый известняк;

• глина;

• суглинки;

• сланцы;

• лесс.

Мел легко измельчается, благодаря ему лучше сцепляется цемент в растворе с песком. Его прочность увеличивается. За счет мергелистого известняка раствор становится долговечным. Глина, суглинки, сланцы и лесс пластичны, с легкостью образуют любую форму.

Производят цемент в несколько этапов. Сначала добывают сырье. Затем получают клинкер. Это промежуточный материал из сырья, который впоследствии измельчают и смешивают с гипсом и минеральными добавками.

Цемент производят тремя способами: мокрым, сухим, комбинированным. Мокрый способ подразумевает собой измельчение сырья в воде. При сухом все компоненты перемалываются и сушатся в сушильных барабанах. Комбинированный предполагает объединение первого и второго.

Таким образом, чтобы организовать собственное предприятие по изготовлению цемента, необходимо тщательно разработать бизнес-план. Приобрести оборудование, определиться с методом производства и найти подходящее помещение.

Цементная отрасль не готова к новеньким

В 2018 году в республике, по данным Министерства индустрии и инфраструктурного развития РК. были запущены два новых цементных завода – в Костанайской и Кызылординской областях. По информации ассоциации производителей цемента и бетона QazСem, производства республики загружены в среднем на 55%.

По официальным данным, всего в стране действует 14 цементных заводов. Ассоциация подсчитала, что их общая установленная мощность – 15,3 млн тонн цемента в год, внутреннее же потребление составляет 8,75 млн тонн. По данным Министерства индустрии и инфраструктурного развития, мощность цементной отрасли Казахстана немногим выше – 16,2 млн тонн в год. Потребление в 2018 году также несколько превышает данные ассоциации – чуть больше 9 млн тонн. В целом общая картина сходится: внутреннее потребление цемента обеспечивает загрузкой чуть больше половины имеющихся мощностей.

Закрепить позиции

В декабре 2018 года в Казахстане начали работу два новых цементных завода – в Костанайской и Кызылординской областях. Руководство ТОО «Рудненский цементный завод» заявляет, что по итогам первого полугодия загрузка мощностей предприятия составляет 65%. Заместитель главного инженера предприятия Никита Волочай отметил в разговоре с корреспондентом inbusiness.kz, что к концу года этот показатель компания планирует нарастить.

Напомним, завод не могли запустить в течение пяти лет из-за проблем с кредитованием. Это достаточно небольшое производство мощностью 500 тысяч тонн клинкера в год, в то время как большинство в стране выпускает от 1 млн.

Это достаточно небольшое производство мощностью 500 тысяч тонн клинкера в год, в то время как большинство в стране выпускает от 1 млн.

«В этом году мы приступили к выпуску продукции. Это клинкер и высококачественный портландцемент трех марок – ПЦ400Д0, ПЦ500Д0 и добавочный цемент ПЦ400Д20. Пока реализуем цемент двух первых марок предприятиям Костанайской области, а также отправляем в Актюбинскую область и город Нур-Султан. По третьей марке завершаем процедуру прохождения сертификации», – отметил Никита Волочай.

Он также рассказал, что на начало июля предприятие произвело около 15 тысяч тонн цемента, приступив к промышленному производству в апреле текущего года, а к реализации готовой продукции – в мае.

Напомним, что рудненский цементный завод официально был запущен 1 декабря 2018 года. Всю зиму и часть весны здесь работали над составом марок цемента, чтобы получить продукт надлежащего качества.

Сегодня рудненское предприятие продает цемент костанайскому домостроительному комбинату, а также ТОО «БК-бетон», которое входит в строительный холдинг «БК-Строй». Обе компании участвуют в строительстве жилья, как коммерческого, так и в рамках госпрограмм «Нурлы жер» и «7-20-25».

Вместе с тем руководство цементного завода воздерживается от комментариев относительно рентабельности производства. Единственное, здесь отметили, что пока работают над тем, чтобы занять свою нишу на рынке. Особые надежды рудничане возлагают на экспорт своей продукции в Россию.

Тесный рынок

Мощности по производству цемента в Казахстане еще будут расти, несмотря на то, что в Министерстве индустрии и инфраструктурного развития считают строительство новых цементных заводов за счет госинвестиций нецелесообразным. Сегодня идет строительство цементного завода «Алацем» в Алматинской области мощностью 1,2 млн тонн. Еще один завод планируют построить в Актюбинской области совместно с турецкими инвесторами.

«При запуске цементного завода мощностью 1,8 млн тонн в Байганинском районе Актюбинской области кризис усугубится. Установленная мощность цементной отрасли РК составит 18,3 млн тонн, а потребление в республике обеспечит загруженность только на уровне 47%. При явном излишке цементных мощностей строительство еще заводов неминуемо приведет к ухудшению ситуации на действующих цементных предприятиях, повлечет за собой серьезную угрозу их дальнейшего существования, что, в свою очередь, негативно отразится на экономических показателях соответствующих регионов и потере рабочих мест», – отмечают в ассоциации.

Установленная мощность цементной отрасли РК составит 18,3 млн тонн, а потребление в республике обеспечит загруженность только на уровне 47%. При явном излишке цементных мощностей строительство еще заводов неминуемо приведет к ухудшению ситуации на действующих цементных предприятиях, повлечет за собой серьезную угрозу их дальнейшего существования, что, в свою очередь, негативно отразится на экономических показателях соответствующих регионов и потере рабочих мест», – отмечают в ассоциации.

Анализ QazСem показывает снижение потребления цемента не только в Казахстане, но и в соседней России, куда планируют экспортировать продукцию рудничане.

Текущее состояние цементной отрасли ЕАЭС и Узбекистана (млн тонн)

По данным ассоциации производителей цемента и бетона QazСem

Эксперты ассоциации прогнозируют снижение потребления цемента, в том числе и западными регионами страны. Анализ рынка, проведенный QazСem, показал, что в 2018 году потребление цемента по Западно-Казахстанской области составило всего 195 тысяч тонн, снизившись за год на 15%. Актюбинская область потребила 375 тысяч тонн, а Кызылординская – 460 тысяч тонн цемента. Оба региона снизили потребление на почти 4% каждая.

Рынок Узбекистана, который в прошлом году поглотил 1,4 млн тонн казахстанского цемента, вскоре может стать менее интересным и доступным для отечественных предприятий. Министерство инвестиций и внешней торговли Узбекистана опубликовало указ президента страны, согласно которому республика планирует отменить льготы на пошлины по ввозимому цементу.

«Первые сигналы кризиса незагруженности цементных мощностей РК начали появляться в конце 2018 года. В связи с незагруженностью и проблемами со сбытом своей продукции Хантауский завод (Жамбылская область) не выдерживал конкуренцию и был вынужден приостановить деятельность. В связи с этим не смог выплачивать заработную плату своим сотрудникам, что привело к потере рабочих мест. Предприятие также не может обслуживать заем АО «Инвестиционный фонд Казахстана». На сегодня Хантауский цементный завод можно назвать токсичным активом – проект не реализовывает продукцию и не может обслуживать выданный заем», – отметили в QazСem.

Предприятие также не может обслуживать заем АО «Инвестиционный фонд Казахстана». На сегодня Хантауский цементный завод можно назвать токсичным активом – проект не реализовывает продукцию и не может обслуживать выданный заем», – отметили в QazСem.

По официальным данным, Хантауский цементный завод – относительно мелкий игрок на казахстанском рынке. Его мощность всего 500 тысяч тонн цемента в год. При этом предприятие было построено в рамках карты индустриализации и получило значительную господдержку. Проработал завод ровно четыре года – с 2014 по 2018 год.

Серые конкуренты

Производители цемента, говоря о проблемах отрасли, обращают внимание на контрафактный цемент.

«Мы делали аналитику за 2018 год. Сопоставляли объем цемента, завезенного из третьих стран, не входящих в Таможенный союз. Разница между завезенным и сертифицированным цементом около 125 тысяч тонн. Это годовой объем небольшой области. Это те данные, которые мы смогли выделить из открытых источников методом сравнительного анализа. А если брать тот цемент, который заходит черным рынком, то объем контрафакта будет еще выше», – отметил исполнительный директор ОЮЛ «Казахстанская ассоциация производителей цемента и бетона» Ербол Акымбаев.

Казахстанские производители в 2018 году выиграли несколько процессов против торговцев контрафактом. Мелкие предприниматели продавали цемент в мешках, очень похожих на те, которые используют официальные казахстанские производители. Однако штрафы за подобные нарушения, несмотря на то, что речь идет о серьезном ущербе деловой репутации, мизерные.

«Мы бы хотели, чтобы мера ответственности была выше. Когда заводы начали судиться, оказалось, что речь идет о малом бизнесе и наказание для них – 60 тысяч тенге, при повторном – 150 тысяч тенге. Он может каждую неделю платить эти штрафы. Мы хотим, чтобы эта мера была ужесточена. И было право утилизации контрафакта. Это потенциально опасный для потребителя товар», – отметил г-н Акымбаев.

Решение

Одним из вариантов решения проблемы излишка имеющихся мощностей и низкой загруженности предприятий сами производители видят в том числе в увеличении объемов строительных работ. В этом смысле домостроительные комбинаты, а также строительство бетонных автобанов могли бы увеличить потребление цемента в стране.

В будущем на рынке, по предположениям специалистов, останутся заводы-гиганты, которые за счет объемов могут снижать себестоимость производимой продукции. Либо те, у кого сырьевая база будет позволять играть ценой без серьезного ущерба рентабельности производства.

Нельзя исключать и региональный аспект. Сегодня в каждом регионе Казахстана есть свой цементный завод. И в условиях постоянного роста затрат на логистику и энергоресурсы потребителям будет выгоднее брать товар на месте с минимальным транспортным плечом.

Татьяна Шестакова

Поделиться публикацией в соцсетях:

Производство цемента в Санкт-Петербурге

Это не природный материал. Изготовление цемента требует очень много средств и усилий — только таким образом можно создать действительно качественную продукцию. Производство цемента — это сложный процесс, который обязательно требует соблюдения многих норм.

Но если все сделано правильно — продукт будет использован в строительстве — из него создают прочный бетон, или используют отдельно. В основном, заводы, где создают цемент — расположены в местах, где добывают сырьевые материалы.

Производство цемента: что нужно знать

На самом деле здесь есть несколько стадий, которые нужно учитывать:

- Подготовка всего необходимого оборудования и тары для фасовки;

- Получения требуемого количества клинкера;

- Создание порошка, с использованием клинкера, гипса или добавок, которые применяет производитель.

Наиболее дорогостоящим считается именно первый этап. Получение клинкера — нелегкая работа, сырьевые материалы добывают специальным оборудованием, поэтому цена такого этапа работы очень высокая.

Получение клинкера — нелегкая работа, сырьевые материалы добывают специальным оборудованием, поэтому цена такого этапа работы очень высокая.

Производство цемента: как обеспечить качество

Стоит учитывать количество марок этого материала — каждая из них отличается уникальными характеристиками, на этом сказывается способ производства:

- Мокрый — здесь используется мел или глина, из которой производят цемент. Сырьевую массу измельчают в воде. Затем обжигают — получаются небольшие шары, которые перетирают в порошок;

- Сухой — сушка материалов и дальнейшее перетирание в порошок:

- Комбинированный — здесь сочетаются все положительные черты двух методов.

Что происходит дальше

Специалисты используют необходимое оборудование, чтобы создавать высококачественный цемент — в зависимости от выбранного метода, будет меняться и используемая техника.

Как только подготовительные работы закончены и порошок получен — он расфасовывается по мешкам. Мы готовы доставить вам их в любую точку страны — все будет зависеть только от ваших предпочтений и требований по отношению к заказу.

Цемент, как его производят

Цемент, или портландцемент, определяется как «гидравлический цемент, полученный путем обжига смесь извести и глины, чтобы сформировать клинкер, затем измельчение клинкера в порошок. Зеленовато-серый порошок состоит в основном из силикатов кальция, кальция алюминаты и ферриты кальция. При смешивании с водой (гидратированной) он затвердевает в искусственный камень, похожий на портлендский камень «. Портлендский камень желтый известняк с острова Портленд в Великобритании. Исторически сложилось так, что появление цемента восходит к ранней Римской империи, и

способствовал строительству великих сооружений Римской империи.

Варьируя количество и типы одних и тех же основных ингредиентов, цементируйте

могут быть получены различные свойства. Изменяя ингредиенты,

производится еще больше различных цементов.

* «Производство цемента — это основная переработка отобранного и подготовленного минерала. сырье для производства синтетической минеральной смеси (клинкера), которая может быть измельчены до порошка, имеющего определенный химический состав и физический свойства цемента.« Производство цемента, как и многие другие производственные процессы, начинаются в шахте, где сырье, такое как известняк, кремнезем, получают алюминаты, железистые минералы и др. Некоторые типичные материалы для карбоната кальция при производстве цемента используются известняк, мел, мрамор, мергель и устричные раковины. Некоторые типичные материалы, используемые для оксида алюминия в производстве цемента используются сланец, глина, шлаки, летучая зола, бокситы, глинозем. технологические отходы и гранит.Некоторые типичные материалы, используемые для кремнезема в цементе производством являются песок, глина, аргиллит, сланец, шлак и летучая зола. Немного типичные материалы, используемые для производства железа при производстве цемента, — это железная руда, пыль дымовых газов доменных печей, колчеданный клинкер, прокатная окалина и летучая зола.

| Шаровая мельница на цементном заводе | Общие методы добычи — это разработка открытых месторождений, а некоторые силикаты —

такие как песок, обычно добываются земснарядами из озер, рек и

водные пути.Есть несколько подземных известняковых шахт, но большинство из них

ямы на поверхности. Цементные заводы обычно расположены в центре

минералы, необходимые для производства цемента, что позволяет сэкономить на транспортных расходах

и удешевляет цемент. После того, как рудный материал будет использоваться для

цемент добыт, доставлен на дробильно-сортировочный завод,

где он измельчается и просеивается для получения частиц желаемого размера.

Руда из шахт обычно измельчается примерно до дюйма и хранится в

крупный запас. Оттуда дюймовая руда обычно уменьшается до

порошок в большой шаровой мельнице. Оттуда дюймовая руда обычно уменьшается до

порошок в большой шаровой мельнице. |

| | Иногда сырье подвергается влажному измельчению в шаровой мельнице путем добавив воды и образовав кашицу. В любом случае, влажная или сухая, земля порошок затем смешивают, используя «Секретную смесь химика», которую можно тщательно охраняемого «рецепта», а затем транспортируются во вращающуюся печь для термическая обработка.Во вращающейся печи сначала нагнетается углекислый газ. карбонатов кальция, затем сырье плавится при температура где-то около 2700 градусов по Фаренгейту. обжиговая печь называется клинкером, так как она напоминает небольшие камни или остатки от доменная печь. Клинкер — это цемент в «комковом» виде. Частица диапазон размеров клинкера составляет от примерно 2 дюймов до примерно 10 меш. Затем клинкер измельчается в шаровой мельнице и отправляется потребителям в виде Портландцемент. |

Во-первых, цемент типа 1 — это цемент общего назначения, обычно используемый в строительстве.

Цемент типа 2 по-прежнему является обычным цементом, но он обладает стойкостью к сульфатам и теплоте гидратации.

Цемент типа 3 обладает высокими прочностными свойствами на ранних стадиях жизнь цемента. То есть сразу после отверждения.

Цемент типа 4 используется там, где желательны очень низкие температуры гидратации.

И цемент типа 5 используется там, где требуется очень высокая сульфатостойкость.

В США Американское общество испытаний материалов Американская ассоциация государственных служащих автомобильных дорог, American Concrete Институт, Инженерный корпус США, как правило, является основным двигателем сила стандартов и технических условий на качество и технологию цемента.

Бетон представляет собой смесь гравия, песка и цемента. Бетон НЕ цемент,

но это сделано из цемента.

Бетон НЕ цемент,

но это сделано из цемента.

* — Промышленные минералы и камни, 4-е издание,

Вернуться на страницу информации о майнинге

| Свяжитесь с нами Copyright © 1994-2012 Mine-Engineer.Com Все права защищены |

Как производится цемент

Портландцемент является основным ингредиентом бетона. Бетон образуется, когда портландцемент образует пасту с водой, которая связывается с песком и камнем, чтобы затвердеть.

Цемент производится с помощью строго контролируемой химической комбинации кальция, кремния, алюминия, железа и других ингредиентов.

Обычные материалы, используемые для производства цемента, включают известняк, ракушечник, мел или мергель в сочетании со сланцем, глиной, сланцем, доменным шлаком, кварцевым песком и железной рудой. Эти ингредиенты при нагревании при высоких температурах образуют каменное вещество, которое измельчается в мелкий порошок, который мы обычно называем цементом.

Каменщик Джозеф Аспдин из Лидса, Англия, впервые изготовил портландцемент в начале XIX века, сжигая порошкообразный известняк и глину в своей кухонной печи.С помощью этого грубого метода он заложил основу отрасли, которая ежегодно буквально перерабатывает горы известняка, глины, цементной породы и других материалов в порошок, настолько мелкий, что он может проходить через сито, способное удерживать воду.

Лаборатории цементных заводов проверяют каждый этап производства портландцемента путем частых химических и физических испытаний. Лаборатории также анализируют и тестируют готовый продукт, чтобы убедиться, что он соответствует всем отраслевым спецификациям.

Самый распространенный способ производства портландцемента — сухой.Первым шагом является добыча основного сырья, в основном известняка, глины и других материалов. После добычи порода дробится. Это включает в себя несколько этапов. Первое дробление уменьшает размер камня до максимального размера около 6 дюймов. Затем порода поступает на вторичные дробилки или молотковые дробилки для измельчения примерно до 3 дюймов или меньше.

Это включает в себя несколько этапов. Первое дробление уменьшает размер камня до максимального размера около 6 дюймов. Затем порода поступает на вторичные дробилки или молотковые дробилки для измельчения примерно до 3 дюймов или меньше.

Дробленая порода смешивается с другими ингредиентами, такими как железная руда или летучая зола, измельчается, смешивается и подается в цементную печь.

Цементная печь нагревает все ингредиенты примерно до 2700 градусов по Фаренгейту в огромных стальных цилиндрических вращающихся печах, облицованных специальным огнеупорным кирпичом.Обжиговые печи часто достигают 12 футов в диаметре — достаточно большого размера, чтобы вместить автомобиль, и во многих случаях больше, чем высота 40-этажного здания. Большие печи устанавливаются с небольшим наклоном оси от горизонтали.

Тонко измельченное сырье или суспензия подается в верхний конец. В нижней части находится ревущий взрыв пламени, произведенный точно контролируемым сжиганием порошкообразного угля, нефти, альтернативных видов топлива или газа с принудительной тягой.

По мере того, как материал движется через печь, определенные элементы уносятся в виде газов.Остальные элементы объединяются, образуя новое вещество, называемое клинкером. Клинкер выходит из печи в виде серых шариков, размером с мрамор.

Клинкер выгружается раскаленным из нижнего конца печи и обычно доводится до рабочей температуры в различных типах охладителей. Нагретый воздух из охладителей возвращается в печи, что позволяет сэкономить топливо и повысить эффективность сжигания.

После охлаждения клинкера цементные заводы измельчают его и смешивают с небольшим количеством гипса и известняка.Цемент настолько мелкий, что в 1 фунте цемента содержится 150 миллиардов зерен. Теперь цемент готов к транспортировке компаниям по производству товарного бетона для использования в различных строительных проектах.

Хотя сухой процесс является наиболее современным и популярным способом производства цемента, в некоторых печах в США используется мокрый процесс. Эти два процесса по сути схожи, за исключением мокрого процесса, когда сырье измельчается с водой перед подачей в печь.

Эти два процесса по сути схожи, за исключением мокрого процесса, когда сырье измельчается с водой перед подачей в печь.

Вы добываете минералы для цемента или для бетона?

* Выберите страну / regionUnited StatesCanadaAfghanistanAlbaniaAlgeriaAmerican SamoaAndorraAngolaAnguillaAntarcticaAntigua и BarbudaArgentinaArmeniaArubaAustraliaAustriaAzerbaijanBahamasBahrainBangladeshBarbadosBelarusBelgiumBelizeBeninBermudaBhutanBoliviaBosnia и HerzegovinaBotswanaBouvet IslandBrazilBritish Индийский океан TerritoryBrunei DarussalamBulgariaBurkina FasoBurundiCambodiaCameroonCape VerdeCayman IslandsCentral африканских RepublicChadChileChinaChristmas IslandCocos (Килинг) IslandsColombiaComorosCongoCongo, Демократическая Республика ofCook IslandsCosta RicaCote D’IvoireCroatiaCubaCyprusCzech RepublicDenmarkDjiboutiDominicaDominican RepublicEast TimorEcuadorEgyptEl SalvadorEquatorial GuineaEritreaEstoniaEthiopiaFalkland (Мальвинские) острова Фарерские IslandsFijiFinlandFmr Югославская Республика МакедонияФранцияФранцузская ГвианаФранцузская ПолинезияФранцузские Южные ТерриторииГабонГамбияГрузияГерманияГанаГибралтарГрецияГренландияГренадаГваделупаГуамГватемалаГвинеяГвинея-БисауГайанаГаити Херд и Макдональд IslandsHoly Престол (Ватикан) HondurasHong KongHungaryIcelandIndiaIndonesiaIran (Исламская Республика) IraqIrelandIsraelItalyJamaicaJapanJordanKazakstanKenyaKiribatiKorea, Корейские Народно-Демократической RepKorea, Республика ofKuwaitKyrgyzstanLao Народный Демократической RepLatviaLebanonLesothoLiberiaLibyan Arab JamahiriyaLiechtensteinLithuaniaLuxembourgMacauMadagascarMalawiMalaysiaMaldivesMaliMaltaMarshall IslandsMartiniqueMauritaniaMauritiusMayotteMexicoMicronesia, Федеративные StatesMoldova, Республика ofMonacoMongoliaMontserratMoroccoMozambiqueMyanmarNamibiaNauruNepalNetherlandsNetherlands AntillesNew CaledoniaNew ZealandNicaraguaNigerNigeriaNiueNorfolk IslandNorthern Mariana IslandsNorwayOmanPakistanPalauPanamaPapua Нового GuineaParaguayPeruPhilippinesPitcairnPolandPortugalPuerto RicoQatarReunionRomaniaRussian FederationRwandaSaint HelenaSaint Киттс и НевисСент-ЛюсияСент-Пьер и МикелонСамоаСан-МариноСао-Томе и ПринсипиСаудовская АравияСенегалСейшельские островаСьерра-ЛеонеСингапурСловацкий iaSloveniaSolomon IslandsSomaliaSouth AfricaSpainSri LankaSth Georgia & Sth Sandwich Институт социальных Винсент и GrenadinesSudanSurinameSvalbard и Ян MayenSwazilandSwedenSwitzerlandSyrian Arab RepublicTaiwan, провинция ChinaTajikistanTanzania, Объединенная Республика ofThailandTogoTokelauTongaTrinidad и TobagoTunisiaTurkeyTurkmenistanTurks и Кайкос IslandsTuvaluUgandaUkraineUnited арабских EmiratesUnited KingdomUruguayUS Minor Отдаленные IslandsUzbekistanVanuatuVenezuelaVietnamVirgin острова (Британские) Виргинские острова (U. С.) Уоллис и Футуна IslandsWestern SaharaYemenYugoslaviaZambiaZimbabwe

С.) Уоллис и Футуна IslandsWestern SaharaYemenYugoslaviaZambiaZimbabwe

Цементный Процесс производства

* Выберите страну / regionUnited StatesCanadaAfghanistanAlbaniaAlgeriaAmerican SamoaAndorraAngolaAnguillaAntarcticaAntigua и BarbudaArgentinaArmeniaArubaAustraliaAustriaAzerbaijanBahamasBahrainBangladeshBarbadosBelarusBelgiumBelizeBeninBermudaBhutanBoliviaBosnia и HerzegovinaBotswanaBouvet IslandBrazilBritish Индийский океан TerritoryBrunei DarussalamBulgariaBurkina FasoBurundiCambodiaCameroonCape VerdeCayman IslandsCentral африканских RepublicChadChileChinaChristmas IslandCocos (Килинг) IslandsColombiaComorosCongoCongo, Демократическая Республика ofCook IslandsCosta RicaCote Д’ИвуарХорватияКубаКипрЧехияДанияДжибутиДоминикаДоминиканская РеспубликаВосточный ТиморЭквадорЭгипетЭль-СальвадорЭкваториальная ГвинеяЭритреяЭстонияЭфиопияФолклендские острова (Мальвина) Фарерские островаФиджиФинляндияФинляндияФранция Югославия Франция Франция Территория Македония riesGabonGambiaGeorgiaGermanyGhanaGibraltarGreeceGreenlandGrenadaGuadeloupeGuamGuatemalaGuineaGuinea-BissauGuyanaHaitiHeard и McDonald IslandsHoly Престол (Ватикан) HondurasHong KongHungaryIcelandIndiaIndonesiaIran (Исламская Республика) IraqIrelandIsraelItalyJamaicaJapanJordanKazakstanKenyaKiribatiKorea, Корейские Народно-Демократической RepKorea, Республика ofKuwaitKyrgyzstanLao Народный Демократической RepLatviaLebanonLesothoLiberiaLibyan Arab JamahiriyaLiechtensteinLithuaniaLuxembourgMacauMadagascarMalawiMalaysiaMaldivesMaliMaltaMarshall IslandsMartiniqueMauritaniaMauritiusMayotteMexicoMicronesia, Федеративные StatesMoldova, Республика ofMonacoMongoliaMontserratMoroccoMozambiqueMyanmarNamibiaNauruNepalNetherlandsNetherlands AntillesNew CaledoniaNew ZealandNicaraguaNigerNigeriaNiueNorfolk IslandNorthern Mariana IslandsNorwayOmanPakistanPalauPanamaPapua Нового GuineaParaguayPeruPhilippinesPitcairnPolandPortugalPuerto RicoQatarReunionRomaniaRussian FederationRwandaSaint HelenaSaint Китс и Невис Сент-Люси aSaint Пьер и MiquelonSamoaSan MarinoSao Том и PrincipeSaudi ArabiaSenegalSeychellesSierra LeoneSingaporeSlovakiaSloveniaSolomon IslandsSomaliaSouth AfricaSpainSri LankaSth Georgia & Sth Sandwich Институт социальный Винсент и GrenadinesSudanSurinameSvalbard и Ян MayenSwazilandSwedenSwitzerlandSyrian Arab RepublicTaiwan, провинция ChinaTajikistanTanzania, Объединенная Республика ofThailandTogoTokelauTongaTrinidad и TobagoTunisiaTurkeyTurkmenistanTurks и Кайкос IslandsTuvaluUgandaUkraineUnited Арабского EmiratesUnited KingdomUruguayUS Малого отдаленное IslandsUzbekistanVanuatuVenezuelaVietnamVirgin остров (Британский) Виргинские острова (США. S.) Острова Уоллис и ФутунаЗападная СахараЙеменЮгославияЗамбияЗимбабве

S.) Острова Уоллис и ФутунаЗападная СахараЙеменЮгославияЗамбияЗимбабве

цемент | Определение, состав, производство, история и факты

Цемент , в общем, клейкие вещества всех видов, но в более узком смысле связующие материалы, используемые в строительстве и гражданском строительстве. Цементы этого типа представляют собой мелкоизмельченные порошки, которые при смешивании с водой затвердевают до твердой массы. Отверждение и затвердевание являются результатом гидратации, которая представляет собой химическую комбинацию цементных смесей с водой, которая дает субмикроскопические кристаллы или гелеобразный материал с большой площадью поверхности.Из-за своих гидратирующих свойств строительные цементы, которые схватываются и затвердевают даже под водой, часто называют гидравлическими цементами. Самый важный из них — портландцемент.

процесс производства цементаПроцесс производства цемента, от дробления и измельчения сырья до обжига измельченных и смешанных ингредиентов, до окончательного охлаждения и хранения готового продукта.

Encyclopædia Britannica, Inc.В этой статье рассматривается историческое развитие цемента, его производство из сырья, его состав и свойства, а также проверка этих свойств.Основное внимание уделяется портландцементу, но также уделяется внимание другим типам, таким как шлакосодержащий цемент и высокоглиноземистый цемент. Строительный цемент имеет общие химические составляющие и технологии обработки с керамическими изделиями, такими как кирпич и плитка, абразивные материалы и огнеупоры. Подробное описание одного из основных применений цемента см. В статье «Строительство зданий».

Применение цемента

Цемент может использоваться отдельно (т.е. «в чистом виде» в качестве затирочного материала), но обычно используется в растворе и бетоне, в которых цемент смешан с инертным материалом, известным как заполнитель.Строительный раствор представляет собой цемент, смешанный с песком или щебнем, размер которого должен быть менее примерно 5 мм (0,2 дюйма). Бетон представляет собой смесь цемента, песка или другого мелкого заполнителя и крупного заполнителя, который для большинства целей имеет размер от 19 до 25 мм (от 0,75 до 1 дюйма), но крупный заполнитель может также достигать 150 мм ( 6 дюймов) при укладке бетона в большие массивы, такие как дамбы. Растворы используются для связывания кирпичей, блоков и камня в стенах или для визуализации поверхностей. Бетон используется для самых разных строительных целей.Смеси грунта и портландцемента используются в качестве основы для дорог. Портландцемент также используется при производстве кирпича, черепицы, черепицы, труб, балок, шпал и различных экструдированных изделий. Продукция собирается на фабриках и поставляется готовой к установке.

бетонЗаливка бетона в фундамент дома.

Karlien du Plessis / Shutterstock.comПроизводство цемента чрезвычайно широко, поскольку бетон сегодня является наиболее широко используемым строительным материалом в мире.

Получите подписку Britannica Premium и получите доступ к эксклюзивному контенту. Подпишитесь сейчасБетон против цемента: в чем разница?

Бетон против цемента: в чем разница?

Люди часто используют термины «цемент» и «бетон» как синонимы.Это аналогично использованию слов «мука» и «пирог» как синонима.

Это не одно и то же.

Цемент, как и мука, является ингредиентом.

Для изготовления бетона смесь портландцемента (10-15%) и воды (15-20%) сделать пасту.Затем эту пасту смешивают с заполнителями (65-75%) , такими как песок и гравий или щебень. Когда цемент и вода смешиваются, они затвердевают и связывают заполнители в непроницаемую каменную массу.

Следовательно:

Цемент + Заполнители + Вода = Бетон.

Примечание. Портландцемент — это общий термин, обозначающий тип цемента, который используется почти во всех видах бетона.

Именно бетон мы ассоциируем с прочным, долговечным конструкционным строительным материалом, который широко используется в строительстве от мостов до зданий и тротуаров.

И цемент в нем является главным связующим веществом.

Итак, из чего делают цемент?

Как известно, цемент — это основной ингредиент, из которого делают бетон.

Но цемент — это не какой-то природный органический материал — он производится путем химической комбинации 8 основных ингредиентов в процессе производства цемента.

8 основных «ингредиентов», присутствующих в цементе:

Эти ингредиенты обычно извлекаются из известняка, глины, мергеля, сланца, мела, песка, бокситов и железной руды.

Как производится цемент?

Мы проведем вас через каждый этап процесса производства цемента — от минералов в земле до цементного порошка, который помогает создавать бетон.

1. Добыча сырьяСырье, в основном известняк и глина, добывается из карьеров взрывным способом или бурением с использованием тяжелой горной техники.

Сырье перемещается после экстракции, а затем транспортируется к дробилкам через самосвалы.

Дробилки могут обрабатывать куски карьерной породы размером с масляный барабан.

Известняк дробится в первой дробилке для измельчения породы до максимального размера около 6 дюймов.

Затем его подают во вторую дробилку со смешиванием глин для уменьшения размера частиц менее 3 дюймов.

Выгруженная сырьевая смесь (известняк 70%, глины 30%) направляется в бункер сырьевой мельницы для последующего измельчения.

Другое сырье, используемое в производстве цемента, называемое добавками, также хранится в отдельных бункерах.

3. Сушка и измельчениеСырьевая смесь и необходимые добавки подаются из бункеров в сырьевую мельницу через воздуходувки для сушки и измельчения.

Сырьевая мельница содержит две камеры — сушильную и помольную.

Горячие газы, поступающие из системы подогревателя / печи, поступают в мельницу и сушат сырьевые материалы, прежде чем они попадут в следующую камеру, которая является камерой измельчения.

Камера измельчения содержит определенное количество шарового заряда различных размеров от 30 мм до 90 мм, которые используются для измельчения материала.

Затем он подается в сепаратор, который отделяет мелкий и крупный продукт. Последний, называемый браком, отправляется на вход мельницы для повторного измельчения.

Затем горячий газ и мелкие частицы попадают в многоступенчатый «циклон».Это необходимо для отделения мелкодисперсных материалов от газов.

Полученная сырая мука, состоящая только из очень тонких сырьевых материалов, подается в бетонный бункер.

Оттуда сырьевая мука, извлеченная из силоса, которая теперь называется загрузкой в печь, подается в верхнюю часть печи подогревателя для спекания.

Система печи с подогревателем состоит из многоступенчатого циклонного подогревателя, камеры сгорания, стояка, вращающейся печи и колосникового охладителя.

В подогревателе сырье для печи предварительно нагревается горячим газом, поступающим из камеры сгорания и вращающейся печи. Затем он частично прокаливается в камере сгорания и стояке.

Сырье затем перемещается во вращающуюся печь, где оно перегревается примерно до 1400 ° C с образованием компонентов клинкера посредством процесса, называемого спеканием.

Тепло вырабатывается при сжигании топлива во вращающейся печи с основной горелкой и в камере сгорания с помощью вытяжных вентиляторов подогревателя или вентиляторов внутреннего сгорания печи.Для сжигания часто используются уголь, природный газ, мазут и нефтяной кокс.

Спекание — это процесс, когда химические связи сырьевой муки разрушаются под воздействием тепла, рекомбинируя с образованием новых соединений, которые образуют вещество, называемое клинкером.

Клинкер выходит из печи в виде очень горячих мелких темно-серых узелков размером от 1 мм до 25 мм.

Он падает на решетчатый охладитель для охлаждения с приблизительно 1350-1450 C до приблизительно 120 C за счет использования различных охлаждающих вентиляторов.

Часть горячего воздуха, отводимого из охладителя, используется в качестве вторичного и третичного воздуха для сжигания во вращающейся печи и камере сгорания соответственно.

Охлажденный клинкер выходит из холодильника на лотковый конвейер и транспортируется на склад клинкера, готовый к транспортировке на цементные мельницы через вентиляторы внутреннего диаметра цементной мельницы.

На цементных мельницах клинкер смешивают с другими добавками, необходимыми для производства определенного типа цемента.Гипс для OPC, известняк для известнякового цемента и шлак для шлакового цемента.

Затем шаровая мельница измельчает корм до мелкого порошка.

Затем мелкий порошок направляется в сепаратор, который отделяет мелкий и крупный продукт. Последний направляется на вход мельницы на доизмельчение.

Готовый продукт хранится в бетонных силосах как цемент.

Цемент настолько мелкий, что в 1 фунте цемента содержится 150 миллиардов зерен.

Теперь цемент готов к транспортировке компаниям по производству товарного бетона для использования в различных строительных проектах.

Наша технология с бронированным вентилятором обеспечивает сверхнадежную работу в цементных процессах, включая перемещение, перемешивание, нагревание и охлаждение.

Узнайте, как мы можем максимизировать энергоэффективность и контролировать выбросы твердых частиц на вашем цементном заводе — свяжитесь с нами сегодня

Если вам понравилась эта статья, пожалуйста, используйте наши новые кнопки социальных сетей, чтобы поделиться ею и оставить комментарий ниже.

Цемент | Коалиция по образованию в области полезных ископаемых

Вернуться к базе данных полезных ископаемыхЦемент — это порошкообразное вещество, изготовленное из кальцинированной извести и глины.Его смешивают с водой для образования строительного раствора или с песком, гравием и водой для изготовления бетона, одного из самых универсальных строительных материалов в мире.

Тип

Прочие промышленные материалы

Описание

Цемент — это порошкообразное вещество, изготовленное из кальцинированной извести и глины.Его смешивают с водой для образования строительного раствора или с песком, гравием и водой для изготовления бетона, одного из самых универсальных строительных материалов в мире.

Отношение к горному делу

Производство цемента требует обильных и доступных запасов известняка с высоким содержанием кальция или подобных пород. Обычно цементные заводы располагаются вблизи населенных пунктов, потребляющих готовую продукцию, а также запасы известняка и глины. Примерно две трети штатов США производят цемент.В этих штатах ежегодно производится около 90 миллионов тонн цемента; это более 850 фунтов цемента на каждого человека, живущего в Соединенных Штатах. В 2013 году Техас, Калифорния, Миссури, Флорида и Мичиган входили в пятерку ведущих государств-производителей цемента в порядке убывания, на них приходилось 47% производства в США.