Изготовление пресс форм для литья пластмасс

Оказываем услуги по разработке и изготовлению пресс-форм любого уровня сложности и компоновки. Высокое качество по разумным ценам в установленный срок.

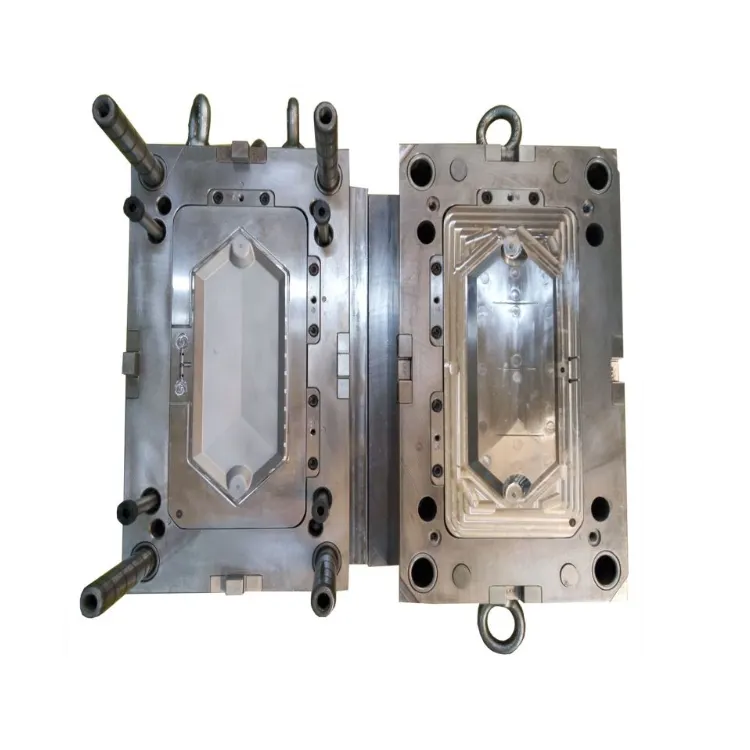

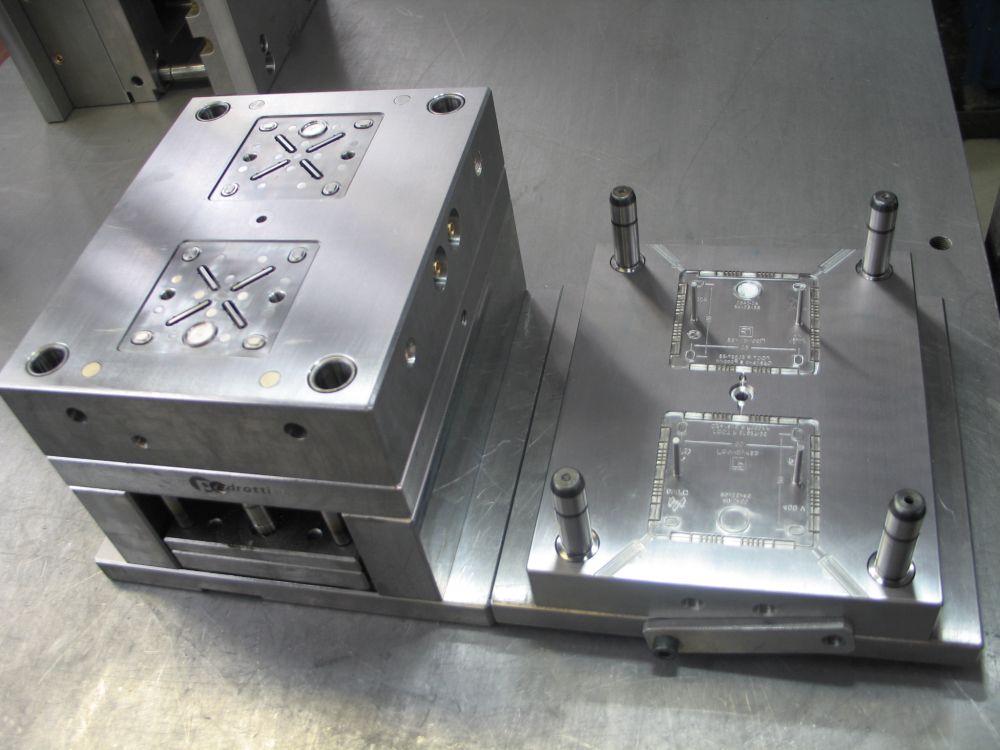

Пресс-форма — это сложный по конструкции технологический инструмент для тиражирования изделий из пластмасс, которое задает все параметры будущего изделия (длина, ширина, высота, ребра, стенки). Этот инструмент — главное звено в серийном и массовом процессе производства продукции из пластика.

Услуги по изготовлению пресс-форм

Стоимость производства пресс-форм

Все цены в рублях с учётом НДС| Тип изделия± | Ресурс (шт.) | Цена от (ХКС*) | Цена от (ГКС**) | Сроки *** |

|---|---|---|---|---|

| Простое. Тазик, миска, мыльница. Габариты до 350*350 мм. Без точных размерных допусков. | 100 000 | 370 000 | 490 000 | 50 |

| 300 000 | 490 000 | 620 000 | 70 | |

| 500 000+ | 590 000 | 780 000 | 90 | |

| Средней сложности Корпус прибора, фиксатор, кронштейн т.  д. д.Габариты до 350*350 мм Точность размеров ±0,5 мм. | 100 000 | 590 000 | 790 000 | 70 |

| 300 000 | 780 000 | 980 000 | 90 | |

| 500 000+ | 890 000 | 1 090 000 | 110 | |

| Сложное изделие. Корпус бытовой техники, шестерни, и тд. Габариты от 350*350 мм с допусками 0,3 мм | 100 000 | 1 290 000 | 1 490 000 | 90 |

| 300 000 | 1 390 000 | 1 690 000 | 120 | |

| 500 000 | 1 790 000 | 1 990 000 | 160 |

*ХКС -холоднокональная система впрыска

**ГКС – горячеканальная система впрыска

*** Срок полной сдачи пресс-форм, с учётом всех доработок.

На стоимость влияет ряд факторов. Перечислим основные:

Для получения стоимости отправьте заявку на электронную почту info@metroplast. ru или связаться по телефону +7 (495) 998-69-68 технические специалисты сориентируют по цене и срокам.

ru или связаться по телефону +7 (495) 998-69-68 технические специалисты сориентируют по цене и срокам.

Для расчёта цены потребуется:

— 3D модель / чертёж/ эскиз с габаритными размерами или образец. — Тип пластика или технико-эксплуатационные свойства отливки — Ресурс оснастки или планируемый тираж деталей в месяц/год.

Условия оплаты изготовления пресс-формы

Для новых клиентов действую стандартные условия оплаты по договору.

30%- предоплата

40% — после согласования тестовой отливки

30% — после подписания акта приёмосдаточных испытаний

Для постоянных клиентов действует система скидок, возможна рассрочка

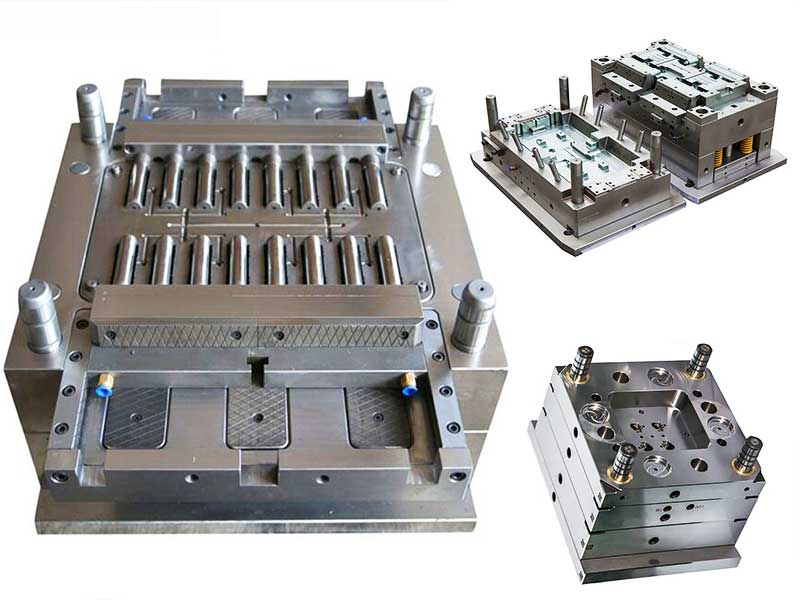

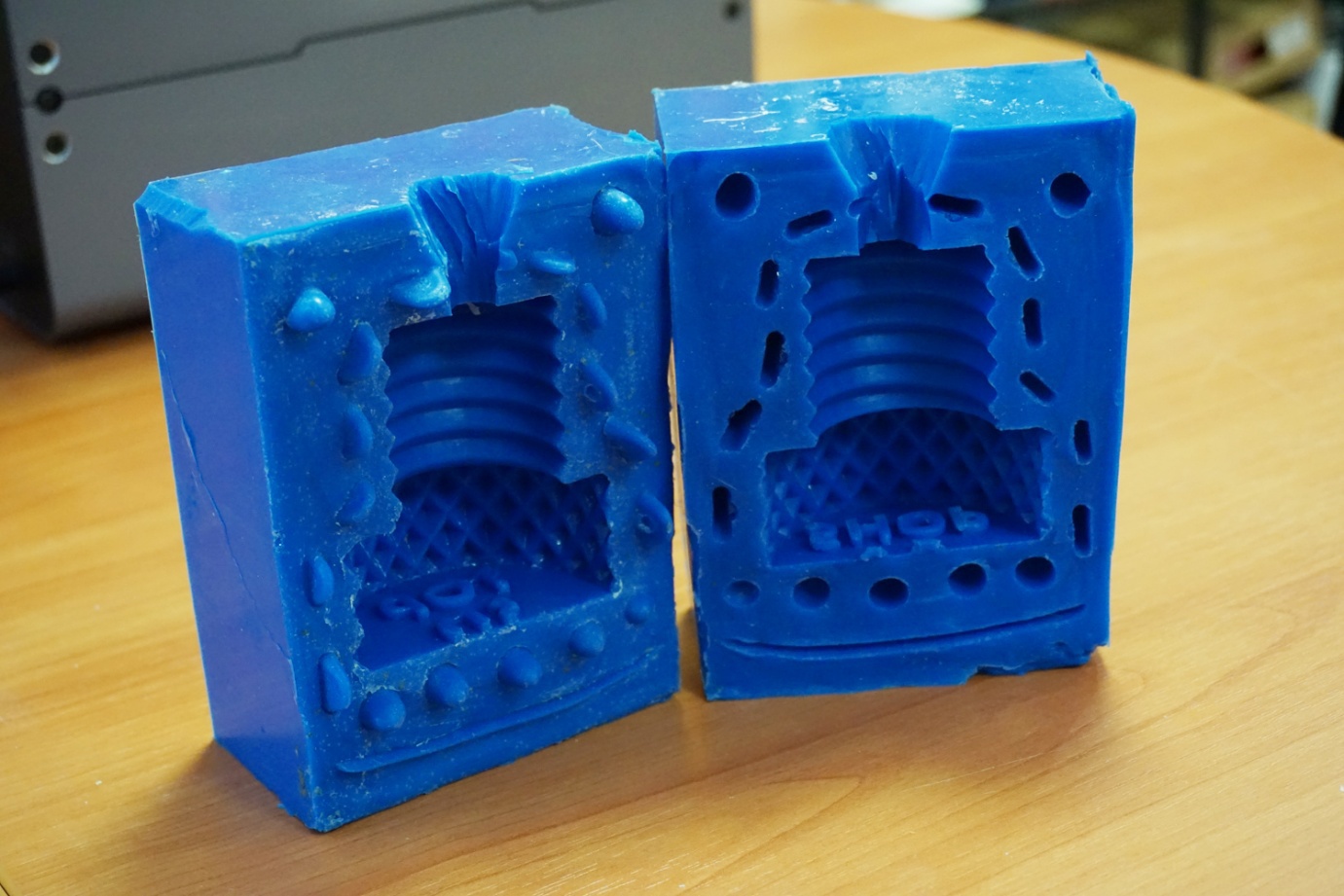

Примеры наших работ

Преимущества изготовления пресс-форм в МПИ

- Транспортная доступность.

Производство в г. Долгопрудном, всего в 8 км от МКАД. Всё рядом в приделах часа от садового кольца. - Гарантия качества и сроков.

Мы производственная компания. Вы можете приехать и лично познакомиться с нашим производством, а также с нашим инженерно-техническим персоналом. Несем материальную ответственность за качество и сроки. - Экономия нервов и денег.

При размещении литьевого заказа а на наших мощностях, ремонт и обслуживание пресс-форм – БЕСПЛАТНО. - Конструкторская документация.

Получаете полный комплект чертежей, 3D моделей. Вся конструкторская документация оформлена согласно ЕСКД. - Технологические режимы литья пластмассового изделия.

Вместе с оснасткой получаете технологическую карту литья со всеми литьевыми параметрами для ТПА. - Технологическое сопровождение.

Технические специалисты всегда на связи, при необходимости приедут на ваше производство для наладки технологических процессов литья. - Пресс-формы, проверенные в реальных условиях.

Принимаете оснастку на основание партии отлитых деталей. Получаете пресс-форму и партию изготовленной продукции.

- Гарантийный и послегарантийный ремонт.

Этапы изготовления пресс-форм

1.Разработка технического задания

2. Проектирование пресс-форм

Проектирование происходит с использованием современных CAD систем. Данные программы позволяют смоделировать весь процесс производства. Позволяет на стадии разработки решить большинство технологических задач. Правильно рассчитать усадку, коробление, прочие факторы

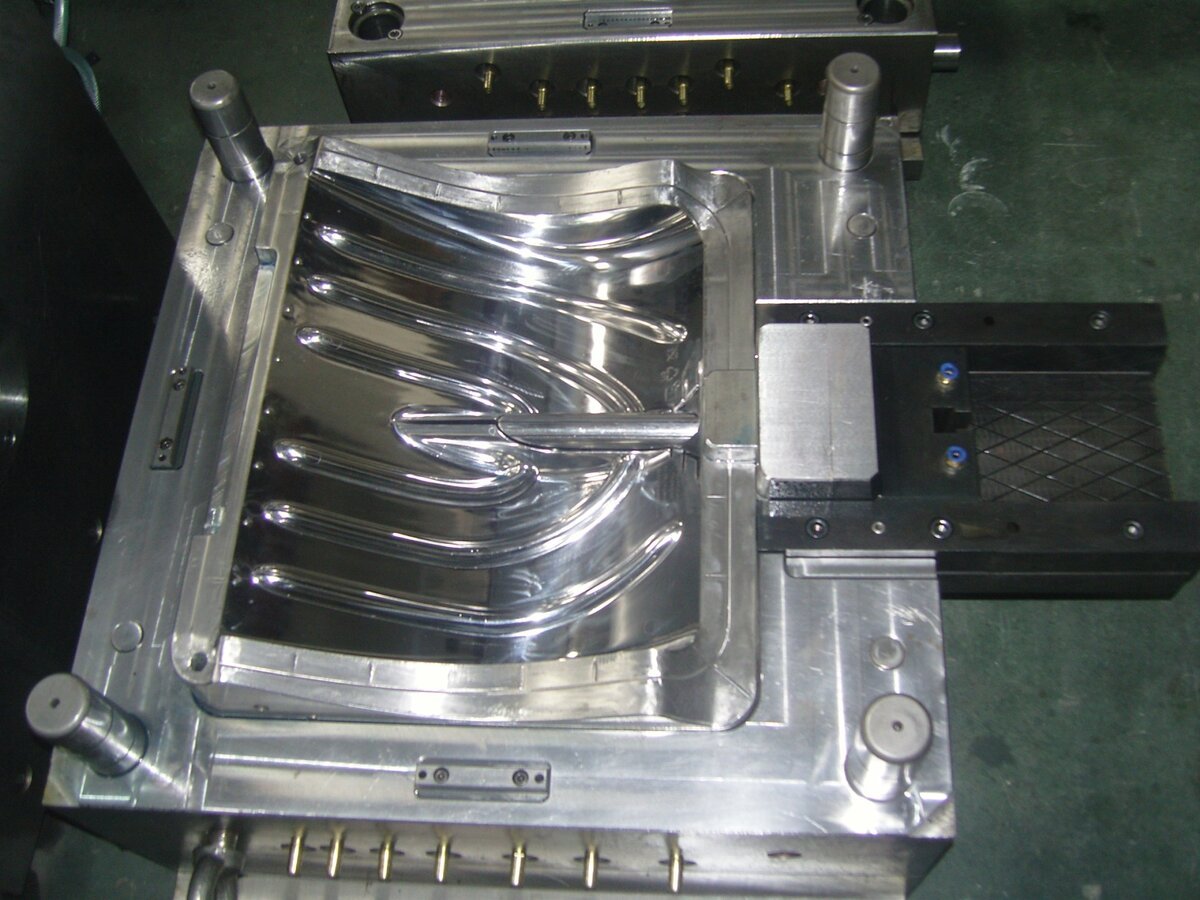

3. Механическая обработка

Всё начинается с закупки металла, каталожных деталей, металлообрабатывающего инструмента для станков ЧПУ. Для каждого заказа закупается комплект фрез, резцов и иного инструмента для механообрабатывающих центров.

Оснастка производятся на точном механообрабатывающим оборудование. Токарно-фрезерные центры; расточные станки; электроэрозионное оборудование; плоскошлифовальные аппараты.

4.

Закалка формообразующих

Закалка формообразующихВ зависимости от технического задания, производим цементацию или азотирование формообразующих. Данная технология применяется для увеличения ресурса.

5. Сборка

В процессе сборки каждый элемент подгоняется к своей сопрягаемой паре. Многие элементы подгоняются вручную методом ручной шлифовки. В конце слесарных работ, оснастка проверяется на маркерном прессе.

6. Литьевые испытания

Испытания происходит на термопластавтомате (ТПА) . Для тестовых отливок используется марка пластмассы, согласованная в ТЗ. Китайские производители часто грешат тем, что вместо согласованной пластмассы применяют ту, на которой выходят годные размеры. Это происходит из-за ошибок проектирования.

Важный момент: пластмасса одного и того же типа и марки, но от разных производителей, может иметь разную степень усадки. Степень усадки влияет на конечный размер пластмассового изделия.

Опытные работы проходят при участии: конструкторов, инженеров, технологов. Результат — тестовые образцы пластмассовых изделий, карта контрольных замеров, акт работоспособности.

Важный момент: Испытания должны длиться не менее 3-4 часов. Это позволит проверить все узлы и агрегаты в «боевом режиме».

7. Отливка установочной партии деталей

После того как заказчик согласовал полученные тестовые образцы пластмассовых изделий, производятся приемо-сдаточные испытания в присутствии представителя заказчика.

Литьё опытной партии изделий позволяет полностью проверить работоспособность пресс-формы. Только при длительной работе (более 8 часов) можно судить о системе охлаждения формообразующих. От этого зависит цикл, а как следствие, себестоимость литья.

Остались вопросы?

Завод пресс форм — Изготовление и проектирование

Завод пресс форм — Изготовление и проектированиеДля тех кто ценит качество и деньги.

Федеральный номер завода

8 800 600-24-43info@zavod-press-form.

ru

ruИзготовление пресс-формы для литья изделий под давлением

Фрезеровка формообразующей части пресс-формы

Пресс-форма на заказ по низкой цене

Изготовление формы для прессования пластика, а также различных реактопластов.

Пресс-форма для изготовления детских игрушек

Литье детских игрушек на термопластах с использованием форм заказчика.

Ремонт пресс-форм на заводе «Вертикаль»

Сборка плит пресс-формы в инструментальном цехе.

Форма для прессования препрегов

Прессование препрегов из SMC материала на заказ при помощи специальной оснастки. Выпуск опытной партии изделий.

Производство пресс-форм и фильер на заказ

Завод пресс-форм «Вертикаль» более 10 лет занимается разработкой и изготовлением экструзионной оснастки и пресс-форм для литья пластиков и алюминия. Наши производственные мощности позволяют выпускать до 350 пресс-форм в год. Благодаря большому опыту наших конструкторов и технологов мы можем разрабатывать оснастку для различных технологий переработки сырья. К освоенным технологиям в настоящий момент можно отнести не только технологии литья пластиков и алюминия под давлением, экструзию пластифицированных и непластифицированных материалов с возможностью применения технологии ко- и пост-экструзии, а также технологии компрессионного прессования композитных материалов. Благодаря отлаженной логистике по поставке комплектующих для изготовления пресс-форм как российского, так и зарубежного происхождения, мы можем предложить изготовление оснастки в различном ценовом диапазоне. Для того, чтобы заказать изготовление пресс-формы или фильеры, вам необходимо заполнить данные в нашем калькуляторе расчета оснастки:

К освоенным технологиям в настоящий момент можно отнести не только технологии литья пластиков и алюминия под давлением, экструзию пластифицированных и непластифицированных материалов с возможностью применения технологии ко- и пост-экструзии, а также технологии компрессионного прессования композитных материалов. Благодаря отлаженной логистике по поставке комплектующих для изготовления пресс-форм как российского, так и зарубежного происхождения, мы можем предложить изготовление оснастки в различном ценовом диапазоне. Для того, чтобы заказать изготовление пресс-формы или фильеры, вам необходимо заполнить данные в нашем калькуляторе расчета оснастки:

литья на ТПАДля

литья ALДля вакуумной

формовкиДля

экструдеровДля экструзии

алюминияДля

прессования

На каждом этапе изготовления оснастки наши менеджеры будут держать вас в курсе посредством электронной почты и фотоотчетов. К таким этапам относятся: этап проектирования детали, этап разработки пресс-формы, этап тестирования пресс-формы и запуск оснастки на отливку тестовой партии. Каждая изготовленная пресс-форма на нашем производстве проходит несколько этапов контроля качества, начиная от математического расчета проливаемости и деформации до полевых испытаний пресс-формы на оборудовании.

Каждая изготовленная пресс-форма на нашем производстве проходит несколько этапов контроля качества, начиная от математического расчета проливаемости и деформации до полевых испытаний пресс-формы на оборудовании.

Контрактное производство изделий из алюминия и пластика

После изготовления и тестирования технологической оснастки многие клиенты нашего завода передают изготовленную оснастку в наши литейные или экструзионные цеха для дальнейшего освоения изделий. Благодаря парку термопластавтоматов, литейных машин для литья алюминия под давлением, а также различного пост оборудования для обработки деталей, мы можем предложить клиентам комплексные решения по производству как опытных, так и серийных партий. Компания работает на рынке контрактного производства изделий более 10 лет. Поэтому наш многолетний опыт дает неоспоримые преимущества перед конкурентами не только в области ценообразования и логистики, но в вопросах сервисного обслуживания наших клиентов. Для того, чтобы заказать производство деталей по вашим чертежам, вам необходимо заполнить форму обратной связи на нашем сайте или сделать запрос в инженерный отдел по электронной почте.

пластика

алюминияФормовка

пластикаЭкструзия

профиляЭкструзия

алюминияПрессование

композитов

Литье пластиковых деталей на ТПА с применением пресс-форм

Представляет собой процесс, в котором полимерное сырье в виде гранул загружается в специальную машину (ТПА — термопласт автомат), где происходит их расплав и последующее впрыскивание в оснастку (пресс-форму) под высоким давлением. После остывания детали внутри пресс-формы происходит размыкание оснастки с последующим извлечением отливки. В зависимости от конструкции формы, процесс может происходить как в ручном, так и автоматическом режиме. В случае если вашей компании, после изготовления пресс-формы, потребуется произвести отливку изделий на ТПА, компания «Вертикаль» готова выполнить такую задачу на своих производственных мощностях.

Литье алюминиевых деталей под давлением.

Представляет собой процесс, при котором расплавленный алюминий, заливается в камеру литейной машины в жидком виде, после чего осуществляется мгновенный его впрыск в специальную пресс-форму. После затвердевания детали внутри оснастки, происходит ее открытие с последующим извлечением детали из формы. Такой процесс может производится, как в ручном, так и автоматическом режиме в зависимости от конструкции оснастки и применяемого оборудования при литье. При размещении заказа на изготовление пресс-формы для литья алюминия в компании «Вертикаль», мы можем не только произвести тестирование пресс-формы, но и произвести выпуск необходимой партии деталей.

После затвердевания детали внутри оснастки, происходит ее открытие с последующим извлечением детали из формы. Такой процесс может производится, как в ручном, так и автоматическом режиме в зависимости от конструкции оснастки и применяемого оборудования при литье. При размещении заказа на изготовление пресс-формы для литья алюминия в компании «Вертикаль», мы можем не только произвести тестирование пресс-формы, но и произвести выпуск необходимой партии деталей.

Вакуумная формовка деталей. Краткое описание технологии

Технология изготовления деталей, при помощи вакуумной формовки, представляет собой процесс, при котором, листовой материал сначала разогревается до пластичного состояния, после чего в него вводиться форма и происходит откачка воздуха между листом и оснасткой, в результате чего после остывания лист принимает заданную форму. После извлечения листа из установки вакуумного формования, производится его обрезка на специальных станках с компьютерным управлением (ЧПУ). Завод «Вертикаль» производит различные виды пресс-форм для вакуумной формовки, с тестированием этих форм на собственных вакуумных машинах.![]() На нашем производстве в городе Торжок, расположен самый большой в Тверской области станок для вакуумной формовки с рабочим полем 2000х3000 мм.

На нашем производстве в городе Торжок, расположен самый большой в Тверской области станок для вакуумной формовки с рабочим полем 2000х3000 мм.

Изготовление пластикового профиля на заказ

Технология изготовления пластиковых профилей при помощи экструзии представляет собой процесс, при котором полимерное сырье сначала окрашивается в нужный цвет. Окраска при этом происходит путем подмешивания сухого красителя в определенном процентном соотношении (от 3 до 5 % по отношению к единице массы), после чего происходит расплавление сырья в специальном экструдере с последующим его продавливанием через формообразующую матрицу — фильеру. После выхода профиля из матрицы изделие имеет очень нестабильные размеры, так как находится в горячем состоянии. Поэтому в большинстве случаев горячий профиль поступает далее в вакуумный калибратор, где и происходит окончательное стабилизирование размеров с плавным снижением температурного режима. Но калибратор не дает максимальной температуры профиля, достаточной для его дальнейшей транспортировки, поэтому затем профиль поступает в длинную ванную охлаждения, где он окончательно и остывает. После полного охлаждения профиль поступает в специально установленные конвейерные системы для нарезки по размерам, соответствующим требованиям клиента. Также при необходимости профиль может подвергаться технологии ламинирования, которая придает ему любой цвет и фактуру.

После полного охлаждения профиль поступает в специально установленные конвейерные системы для нарезки по размерам, соответствующим требованиям клиента. Также при необходимости профиль может подвергаться технологии ламинирования, которая придает ему любой цвет и фактуру.

Изготовление алюминиевого профиля по чертежам заказчика

Технология изготовления алюминиевых профилей представляет собой процесс, при котором нагретая алюминиевая болванка (столб) посредством горизонтального гидравлического пресса с огромной силой продавливается через матричный инструмент. После формирования профиля с обратной стороны матрицы он захватывается манипулятором и растягивается до момента стабилизации его геометрических размеров. После плавного охлаждения профиля происходит его конвейерная нарезка в размер заготовок длиной от 2 до 6 метров. После нарезки профиля в размер отрезки поступают в печь искусственного старения, где в зависимости от температурных режимов он приобретает заданную твердость материала. После полного охлаждения профиля наша компания может произвести порошковую покраску или его анодирование. При анодировании верхняя поверхность алюминиевого профиля покрывается тонкой оксидной пленкой, которая в дальнейшем защищает его от воздействия внешней среды. Толщина анодирования может варьироваться от 15 до 25 микрон.

После полного охлаждения профиля наша компания может произвести порошковую покраску или его анодирование. При анодировании верхняя поверхность алюминиевого профиля покрывается тонкой оксидной пленкой, которая в дальнейшем защищает его от воздействия внешней среды. Толщина анодирования может варьироваться от 15 до 25 микрон.

Изготовление деталей из SMC или BMC реактопластов на заказ

Технология изготовления деталей из реактопластов или, другими словами, термореактивных полимеров представляет собой процесс, при котором материал в гранулированной или листообразной форме загружается в предварительно разогретую оснастку (пресс-форму). После чего происходит его формование при достаточно высокой температуре и давлении. Процесс формования может представлять собой как однократное сжатие пресс-формы, так и периодическое открытие (припрессовка) для выпуска избыточного давления воздуха. При этом масса материала в форме расплавляется и равномерно заполняет все формообразующие части матрицы. Так как цикл формирования изделия в форме достаточно велик и происходит в основном в ручном режиме, такая технология прессования несет за собой относительно невысокий тираж изделий, но значительно превосходит по прочности изделия изготовленные литьем на термопластавтоматах. На ТПА возможно применение технологии литья реактопластов с коротким стекловолокном (BMC), но при этом значительно теряется прочность изделия по отношению стеклонаполненных материалов с длинным волокном (SMC).

Так как цикл формирования изделия в форме достаточно велик и происходит в основном в ручном режиме, такая технология прессования несет за собой относительно невысокий тираж изделий, но значительно превосходит по прочности изделия изготовленные литьем на термопластавтоматах. На ТПА возможно применение технологии литья реактопластов с коротким стекловолокном (BMC), но при этом значительно теряется прочность изделия по отношению стеклонаполненных материалов с длинным волокном (SMC).

Фото с участка производства пресс-форм

Разделы

О компании

Завод пресс-форм «Вертикаль» — опытный производитель пресс-форм и других видов технологической оснастки в России

Подробнее

3D-Моделирование

Пресс-форма – это оснастка, которая предназначена для изготовления изделий разнообразной формы из пластмасс, резины, силикона, металла или других материалов.

Подробнее

Конструкторское бюро

Следующим этапом производства изделия является проектирование пресс-формы, учитывающее все ее конструктивные особенности.

Подробнее

Калькуляторы пресс-форм

Сотрудники завод пресс-форм «Вертикаль» могут выполнить расчёт стоимости пресс-формы всего за 7 дней! Что для этого нужно?

Подробнее

Изготовление пресс-форм

Пресс-форма – это оснастка, предназначенная для изготовления деталей из пластмасс, силикона, резины, эластомеров, металла, полиуретана и других материалов методом литья.

Подробнее

Тестирование пресс-форм

Не мало важным фактором, на который важно обращать внимание при выборе производителя пресс-форм, это наличие проверки работы изделия под нагрузкой перед отправкой заказчику, а также стабильность выпуска опытной партии.

Подробнее

Литье изделий

Подробнее

Контакты

Адрес:172007, Тверская область, г. Торжок, Калининское ш., 8

Подробнее

Кабинет-дилера

Для получения доступа к дилерскому кабинету необходимо заполнить поля.

Подробнее

Вы сделали заявку!

В ближайшее время мы с вами свяжемся.

Научитесь литью металла [Типы и процессы]

перейти к содержаниюMetalworkingMetal

Кристин Арцт

Что такое литье металлов?

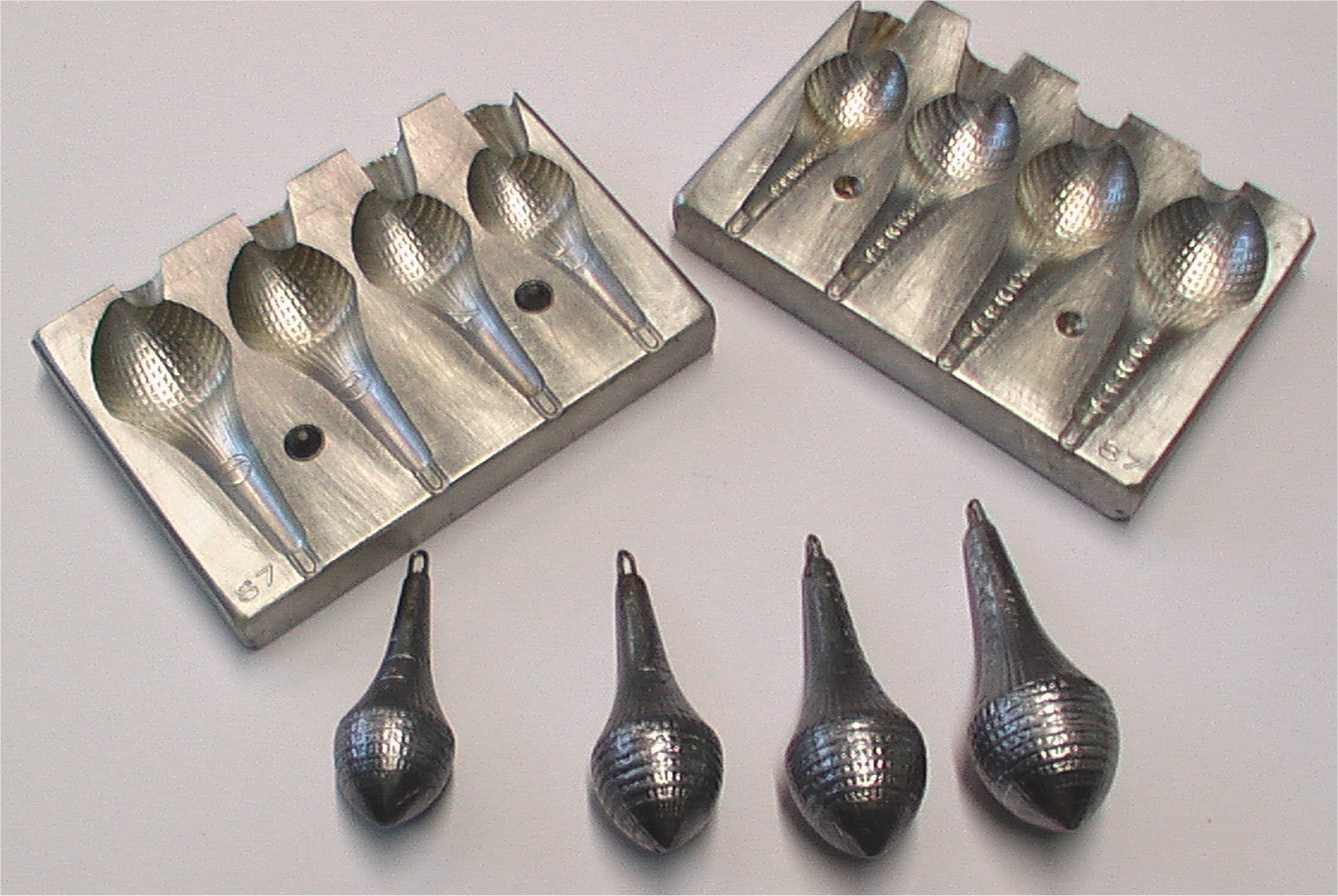

Литье металла — это процесс, которому уже 7000 лет, и который используется как в производстве, так и в изобразительном искусстве. Во время литья металла расплавленный металл переносится из тигля в форму для создания положительного металлического литого объекта. Металл и форма охлаждаются, а металлический предмет извлекается и обрабатывается. Традиционные методы литья металлов включают литье по выплавляемым моделям, литье в гипсовые формы, литье под давлением и литье в песчаные формы, и это лишь некоторые из них. Эти процессы литья металла могут выполняться в литейном цехе или в ювелирной мастерской.

Процессы литья металлов известны уже тысячи лет и широко используются для создания скульптур, украшений, транспорта, оружия и инструментов. Первый известный литой предмет — медная лягушка, датируемая 3200 г. до н. э., найденная на территории современного Ирака. В эпоху бронзы популярность металлического литья резко возросла. Бронза была гораздо более легким и прочным сплавом для работы по сравнению с золотом, и из нее отливали инструменты и оружие с использованием каменных форм. Во времена династии Шан в Китае одноразовые песчаные формы впервые использовались для литья металлов. Около 1000 г. до н.э. Индия была одной из первых древних цивилизаций, отливавших серебряные и медные монеты в качестве валюты. Позже, около 500 г. до н.э., династия Чжоу ввела чугунное литье. На протяжении всей истории Ближний Восток и Западная Африка обычно использовали литье по выплавляемым моделям. Много лет спустя в 20 веке произошел бум технологии литья металлов, разработав процессы, на которых основано большинство современных методов.

до н. э., найденная на территории современного Ирака. В эпоху бронзы популярность металлического литья резко возросла. Бронза была гораздо более легким и прочным сплавом для работы по сравнению с золотом, и из нее отливали инструменты и оружие с использованием каменных форм. Во времена династии Шан в Китае одноразовые песчаные формы впервые использовались для литья металлов. Около 1000 г. до н.э. Индия была одной из первых древних цивилизаций, отливавших серебряные и медные монеты в качестве валюты. Позже, около 500 г. до н.э., династия Чжоу ввела чугунное литье. На протяжении всей истории Ближний Восток и Западная Африка обычно использовали литье по выплавляемым моделям. Много лет спустя в 20 веке произошел бум технологии литья металлов, разработав процессы, на которых основано большинство современных методов.

Для чего используется литье металлов?

На протяжении всей истории металлическое литье использовалось для изготовления инструментов, оружия и религиозных предметов. Литье — это недорогой способ создания сложных форм и рисунков, а также легкое создание нескольких одинаковых объектов. Процесс литья металла широко используется в производстве, особенно в развитии технологий и транспорта. Отливки могут иметь размер от нескольких граммов, как отлитое кольцо, до тысяч фунтов, как дизельный двигатель. Формы литья различаются по сложности от чего-то совсем простого до невероятно замысловатого.

Литье — это недорогой способ создания сложных форм и рисунков, а также легкое создание нескольких одинаковых объектов. Процесс литья металла широко используется в производстве, особенно в развитии технологий и транспорта. Отливки могут иметь размер от нескольких граммов, как отлитое кольцо, до тысяч фунтов, как дизельный двигатель. Формы литья различаются по сложности от чего-то совсем простого до невероятно замысловатого.

В то время как транспорт и тяжелое оборудование составляют большую часть отливок, производимых во всем мире, литье металлов является невероятно универсальным процессом. Компоненты металлического литья вы скорее всего найдете в следующих объектах:

-

Бытовая техника

-

Строительное оборудование

-

Электрические компоненты

9000 4 -

Сельскохозяйственное оборудование

-

Защитное оружие, инструменты и оборудование

-

Транспорт: автомобильный, аэрокосмический, железнодорожный и морской

-

Инструменты для обработки

-

Художественные и скульптурные объекты

Различные типы металлического литья

Металлическое литье подразделяется на две основные категории: процессы с многоразовыми формами и процессы с одноразовыми формами. В обоих процессах литейщик плавит металлический материал в тигле, заливает его в форму, а затем удаляет материал формы или отливку после того, как металл остынет и затвердеет.

В обоих процессах литейщик плавит металлический материал в тигле, заливает его в форму, а затем удаляет материал формы или отливку после того, как металл остынет и затвердеет.

Литье в одноразовые формы

Литье в одноразовые формы — это метод, в котором используются одноразовые или временные формы. Эти формы обычно изготавливаются из связанного смолой песка, керамической оболочки, гипсовой паковочной массы или пенопласта. Изготовление собственной одноразовой формы — недорогой и относительно быстрый процесс. Лучше всего подходит для мелкосерийного производства.

Многоразовые формы для литья

Многоразовые формы — это многоразовые и постоянные формы для литья металлов. Они прочнее и лучше других выдерживают высокие температуры расплавленного металла. Постоянные формы часто изготавливаются из металлов, таких как сталь или чугун, из-за их высокой прочности, низкой пористости и термостойкости. Многоразовые формы идеально подходят для создания нескольких одинаковых литых металлических объектов.

Основной процесс литья металла

Основной процесс литья металла включает создание модели и формы, а затем заливку расплавленного металла в форму. Затем вы извлечете твердую металлическую отливку и закончите свою деталь. Этот процесс настраивается для различных типов литья металлов, а также для форм, размеров и многого другого.

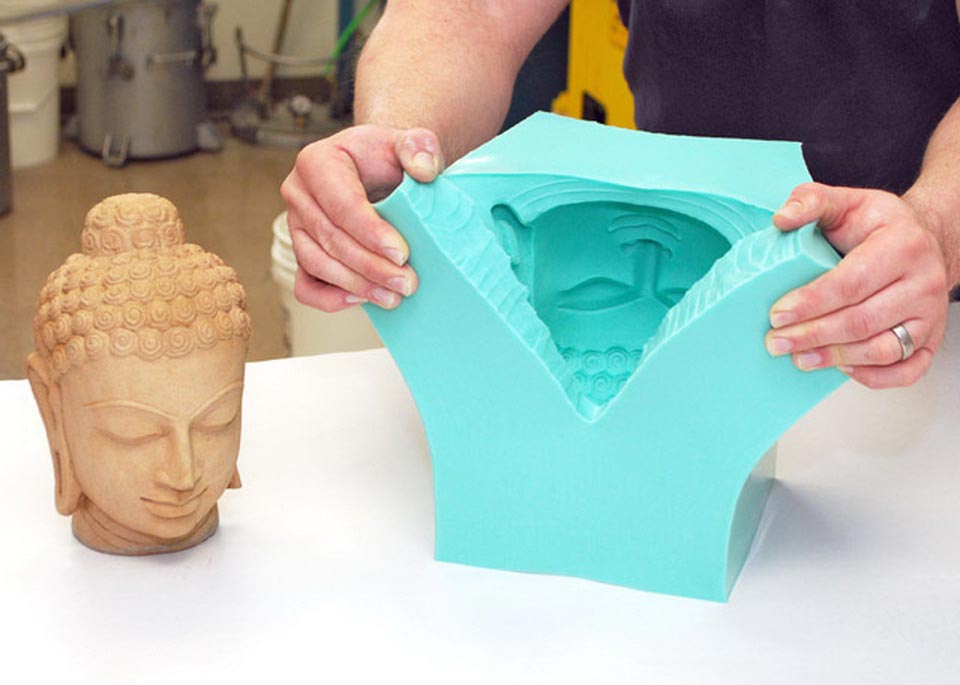

Шаг 1. Создание шаблона

Перед изготовлением формы необходимо создать шаблон для определения формы формы. Выкройка может быть трехмерной моделью вашего окончательного слепка. Он может быть сделан из воска, песка, пластика или даже дерева. Некоторые литейщики используют формы из гипса или силикона, которые представляют собой материалы, которые не выдерживают отливки из расплавленного металла, но позволяют литейщику массово создавать кратные воски для использования в литье одноразовых форм. Когда вы формируете свой шаблон, убедитесь, что вы учитываете любую ожидаемую усадку, когда металл остывает. Шаблоны также могут быть закрыты литниками, чтобы расплавленный металл мог затекать в форму.

Шаг 2. Изготовление формы

После того, как вы создали выкройку, пришло время сделать форму. Как мы упоминали выше, вы можете сделать многоразовую форму, которая обычно изготавливается из металла, или одноразовую форму, которая может быть сделана из песка, гипса или керамической оболочки. Каждый из этих методов изготовления форм оптимизирован для различных литейных металлов и различных уровней сложности модели. Если вы работаете с восковым или пластиковым узором, вы можете выжечь узор в печи.

Шаг 3: Выберите металлический сплав

Все металлические отливки изготавливаются из сплавов черных или цветных металлов. Сплавы представляют собой смесь элементов, обеспечивающих наилучшие механические свойства для окончательного использования в отливке. Черные сплавы включают сталь, ковкий чугун и серый чугун. Цветные сплавы, которые чаще всего используются в литье, это алюминий, бронза и медь. Если вы работаете с драгоценными металлами в ювелирной мастерской, вы можете работать с серебром, медью, золотом и платиной.

Этап 4: Расплавление сплава

Процессы плавления различаются для разных сплавов, поскольку каждый сплав имеет разную температуру плавления. По сути, плавка состоит из помещения твердого сплава в тигель и нагревания его над открытым пламенем или внутри печи.

Шаг 5: Залить в форму

Залить расплавленный металл в полость формы. Если это небольшая отливка, то можно просто лить из тигля, в котором нагревался металл, прямо в форму. Для более крупного литья может потребоваться небольшая команда для поддержки нагревания металла внутри печи и переноса металла в больший тигель или ковш перед заливкой в форму.

Обязательно соблюдайте все рекомендации по технике безопасности при заливке расплавленного металла. Убедитесь, что вы носите защитную одежду, в том числе одежду из натуральных волокон, длинные брюки и рукава, утепленные перчатки и защитные очки. Работайте в хорошо проветриваемом помещении, чтобы избежать рисков, связанных с опасными парами. Убедитесь, что у вас есть поблизости химический огнетушитель, и следите за тем, чтобы проход между печью и плесенью был чистым. Дайте форме затвердеть, прежде чем переходить к следующему шагу.

Дайте форме затвердеть, прежде чем переходить к следующему шагу.

Шаг 6: Извлеките отливку из формы.

Когда металл остынет и затвердеет, его можно вынуть из формы. Если вы отливаете в одноразовую форму, вы можете отделить форму от отливки. Если вы использовали гипсовую паковочную массу, вам нужно будет охладить гипс водой после того, как металл затвердеет. Вода поможет избавиться от плесени. Для многоразовых форм вы можете использовать выталкивающие штифты для извлечения отливки.

Шаг 7: Финишная обработка

Напилите и отполируйте отливку из цельного металла! Это может включать в себя очистку отлитого металлического предмета, например, удаление лишнего материала формы в воде, отламывание литейных литников с помощью кусачек для мелких предметов или даже угловой шлифовальной машины для крупных деталей.

Обучение литью металла

Если вы хотите отлить маленькое кольцо или сложную деталь из металла для автомобильного двигателя, возможности литья металла безграничны. Тип металлического литья, который вы выберете, будет зависеть от вашего видения конечного продукта. Если вы заинтересованы в ювелирных изделиях, вы захотите работать с драгоценными металлами, такими как золото, серебро и платина. Если вас заинтересуют другие промышленные проекты, ваша отливка может варьироваться от небольших алюминиевых плиток до чугунной сковороды. После того, как вы определились со своими целями, вы можете изучить варианты самообразования. Местная гильдия художников по металлу предоставляет своим членам сообщество, образовательные ресурсы и многое другое. Мы всегда рекомендуем новичкам начинать с очного занятия, чтобы охватить требования безопасности, получить доступ в студию и научиться литью металла у профессионала.

Тип металлического литья, который вы выберете, будет зависеть от вашего видения конечного продукта. Если вы заинтересованы в ювелирных изделиях, вы захотите работать с драгоценными металлами, такими как золото, серебро и платина. Если вас заинтересуют другие промышленные проекты, ваша отливка может варьироваться от небольших алюминиевых плиток до чугунной сковороды. После того, как вы определились со своими целями, вы можете изучить варианты самообразования. Местная гильдия художников по металлу предоставляет своим членам сообщество, образовательные ресурсы и многое другое. Мы всегда рекомендуем новичкам начинать с очного занятия, чтобы охватить требования безопасности, получить доступ в студию и научиться литью металла у профессионала.

Обучение литью металлов в The Crucible

The Crucible предлагает курсы литья металлов как в литейном, так и в ювелирном отделах. Наш литейный цех предлагает студентам возможность создавать свои собственные формы для песка и керамических оболочек. Мы предлагаем полностью оборудованную восковую комнату, где вы можете формировать и детализировать свои модели для литья по выплавляемым моделям. На наших литейных занятиях можно лить алюминий, бронзу и даже железо. На наших уроках ювелирного дела вы можете сделать свои собственные уникальные маленькие подвески, кольца и многое другое, чтобы отлить их из серебра и бронзы. Наши уроки ювелирного дела позволяют вам изучить весь процесс литья металла от создания восковой модели до заливки расплавленного металла, а затем отделки вашего изделия.

Мы предлагаем полностью оборудованную восковую комнату, где вы можете формировать и детализировать свои модели для литья по выплавляемым моделям. На наших литейных занятиях можно лить алюминий, бронзу и даже железо. На наших уроках ювелирного дела вы можете сделать свои собственные уникальные маленькие подвески, кольца и многое другое, чтобы отлить их из серебра и бронзы. Наши уроки ювелирного дела позволяют вам изучить весь процесс литья металла от создания восковой модели до заливки расплавленного металла, а затем отделки вашего изделия.

Часто задаваемые вопросы по литью металла

Можно ли отливать металл дома?

Вы можете создать свой собственный литейный цех и литейный цех, уделяя первостепенное внимание безопасности. Убедитесь, что вы носите защитную одежду, в том числе одежду из натуральных волокон, длинные брюки и рукава, утепленные перчатки и защитные очки. Работайте в хорошо проветриваемом помещении, чтобы избежать рисков, связанных с опасными парами.![]() Убедитесь, что у вас есть поблизости химический огнетушитель, и следите за тем, чтобы проход между печью и плесенью был чистым.

Убедитесь, что у вас есть поблизости химический огнетушитель, и следите за тем, чтобы проход между печью и плесенью был чистым.

Какие бывают виды литья металлов?

В основных видах литья металлов используются одноразовые или многоразовые формы. При литье одноразовых форм используется одноразовая форма, изготовленная из связанного смолой песка, керамической оболочки, гипсовой паковочной массы или пенопласта. Распространенными типами литья металлов, в которых используются одноразовые формы, являются литье по выплавляемым моделям, литье по выплавляемым моделям и литье в песчаные формы. Многоразовые формы — это многоразовые и постоянные формы, изготовленные из чугуна или стали. Многоразовые формы используются для литья под давлением и литья под давлением.

Какие инструменты нужны для литья металла?

Для литья металла вам потребуются защитное оборудование, хорошо проветриваемое рабочее место, форма, тигель, щипцы и печь, горелка или печь для обжига.

Какие металлы легче всего отливать?

Алюминий — удобный материал для литья металлов, поскольку он недорогой, широко доступный и быстро плавится в пропановой горелке или в электрической печи.

Как сделать форму для литья металла?

Это разные типы форм для разных проектов. Во-первых, определите, будете ли вы делать одноразовую или многоразовую форму. Формы для керамических оболочек изготавливаются путем погружения восковой модели в несколько слоев суспензии керамических оболочек перед выжиганием воска и заливкой металла внутрь. Формы для литья из песка встраиваются в деревянную раму и формируются с помощью оттиска или модели, либо рисунок вырезается прямо в песке. В гипсовых формах для выплавки также используется какая-то рама, сделанная из дерева или металла. Восковая модель помещается внутрь рамы, поверх модели заливается паковочная масса, и форма оставляется для застывания.

Продолжить изучение руководств по металлу

Узнайте, как работать с механическими молотами и как они работают, из этого вводного руководства по кузнечному делу с помощью силового молота….

Читать далее →

Задумывались ли вы, чем занимается литейный цех? Узнайте разницу между черными и цветными металлами и как начать литейную карьеру. …

…

Подробнее →

Узнайте о различных способах литья бронзы в литейном и ювелирном производстве, а также о том, как начать работу, из этого руководства для начинающих. к бронзовому литью….

Подробнее →

Узнайте о различных типах литья по выплавляемым моделям, от металлов до стекла, и о том, как начать работу, из этого руководства для начинающих по литью по выплавляемым моделям….

Подробнее →

Узнайте, как построить свой Собственный кузнечный горн и станьте кузнецом с помощью этого пошагового руководства….

Подробнее →

Узнайте все, что вы хотели знать о литье металлов, от типов форм до различных методов литья….

Читать Подробнее →

You Can Learn to Cast Metal

В Горниле еженедельно проводятся новые занятия по литью металлов.

Литейное производство II: Процесс изготовления керамических оболочек

Этот курс предназначен для людей, имеющих опыт литья металлов, которые завершили литье восков. Мы также можем разместить 3D-печать PLA (лучше всего без пигмента). Учащиеся подготовят свои…

Мы также можем разместить 3D-печать PLA (лучше всего без пигмента). Учащиеся подготовят свои…

Узнать больше и зарегистрироваться →

Шкатулки, медальоны и петли

Учащиеся учатся создавать несколько полых форм для использования в украшениях, шкатулках и медальонах. Работая с медью, латунью, никелем и серебром, ученики добавляют движение в свои изделия…

Узнать больше и зарегистрироваться →

Молодежный чиби: выходные миниатюрных фигурок

Изучите основы подготовки, придания формы, лепки, изготовления трости и запекания полимерной глины. Используйте яркую глину, чтобы сделать небольшие скульптуры, известные как чиби, включив их в…

Узнать больше и зарегистрироваться →

Украшения из плетеной проволоки

Проведите выходные, плетя из проволоки прекрасные произведения искусства, которые можно носить. При правильном размягчении проволоку можно использовать для имитации нити, а затем вплетать в украшения, плетеные изделия, ткать. ..

..

Узнать больше и зарегистрироваться →

Foundry Lab

Занятия в лаборатории — это большое преимущество, исключительно для участников Crucible! Практикуйте навыки, которые вы изучаете в классе, и открывайте новые возможности в своем ремесле. Инструкции не предоставляются…

Узнать больше и зарегистрироваться →

Литейный цех I: Процесс изготовления керамических оболочек

Керамическая оболочка — это материал формы, используемый в методе литья по выплавляемым моделям. Изучите основные методы работы с воском и изучите основы обработки металла в этом увлекательном курсе. Вы будете…

Узнать больше и зарегистрироваться →

Подвески и серьги из металлической глины

Создавайте подвески, серьги и носимые скульптуры из медной и серебряной металлической глины, практикуя и совершенствуя различные техники прокатки, текстуры, аппликации и резьбы…

Узнать больше и зарегистрироваться →

Youth Jewelry and Metals II

Продолжайте развивать свои базовые навыки работы с металлами. Мы научим вырезать диски и делать купола, устанавливать безель, три типа заклепок и другие методы проектирования. В дополнение к…

Мы научим вырезать диски и делать купола, устанавливать безель, три типа заклепок и другие методы проектирования. В дополнение к…

Узнать больше и зарегистрироваться →

Молодежные приключения в литье в песчаные формы

В этом введении в процессы литейного производства учащиеся воплотят свои идеи в скульптуры из литого металла! Вы будете создавать как открытые, так и закрытые формы из песка, а затем научитесь заливать…

Узнать больше и зарегистрироваться →

Молодежный чиби: миниатюрные фигурки

Изучите основы подготовки, формовки, лепки, изготовления трости и запекание полимерной глины. Используйте яркую глину, чтобы сделать маленькие скульптуры, известные как чиби, включив их в…

Узнать больше и зарегистрироваться →

Элегантные кольца для сборки

Изучите основные методы пайки и металлообработки, чтобы сделать набор колец из стерлингового серебра, меди, латуни и золота. Вы уйдете с несколькими стильными кольцами для. ..

..

Узнать больше и зарегистрироваться →

Декоративная медная манжета

Используя кусок меди размером шесть на два дюйма, вы научитесь отжигать, ковкой текстурировать, штамповать, и раскатываем текстуру. После того, как желаемая текстура будет достигнута, вы будете использовать Bonny…

Узнать больше и зарегистрироваться →

КЛАССЫ

2022-03-28T12:14:00-07:00 Ссылка для загрузки страницы Перейти к началуРуководство для начинающих по изготовлению форм и литью

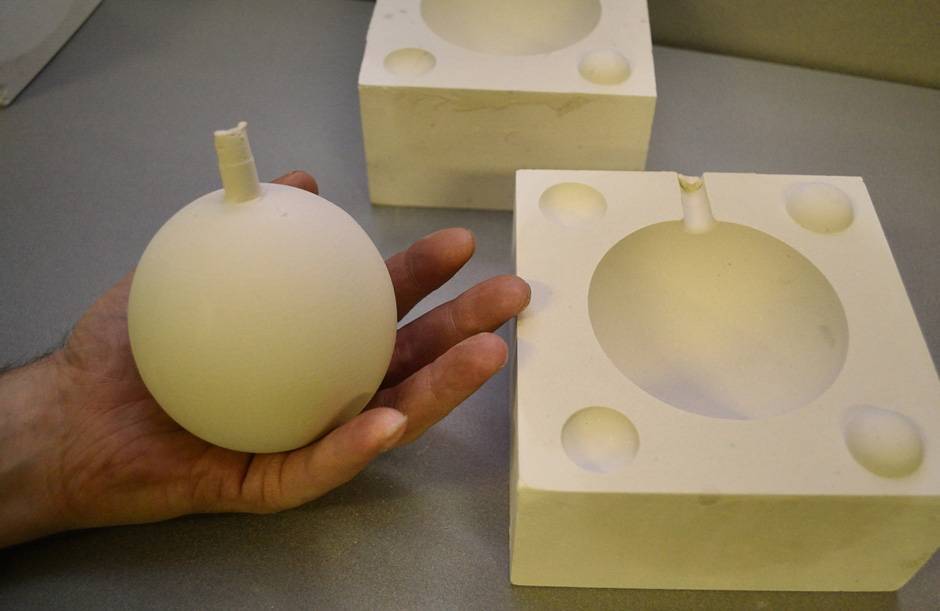

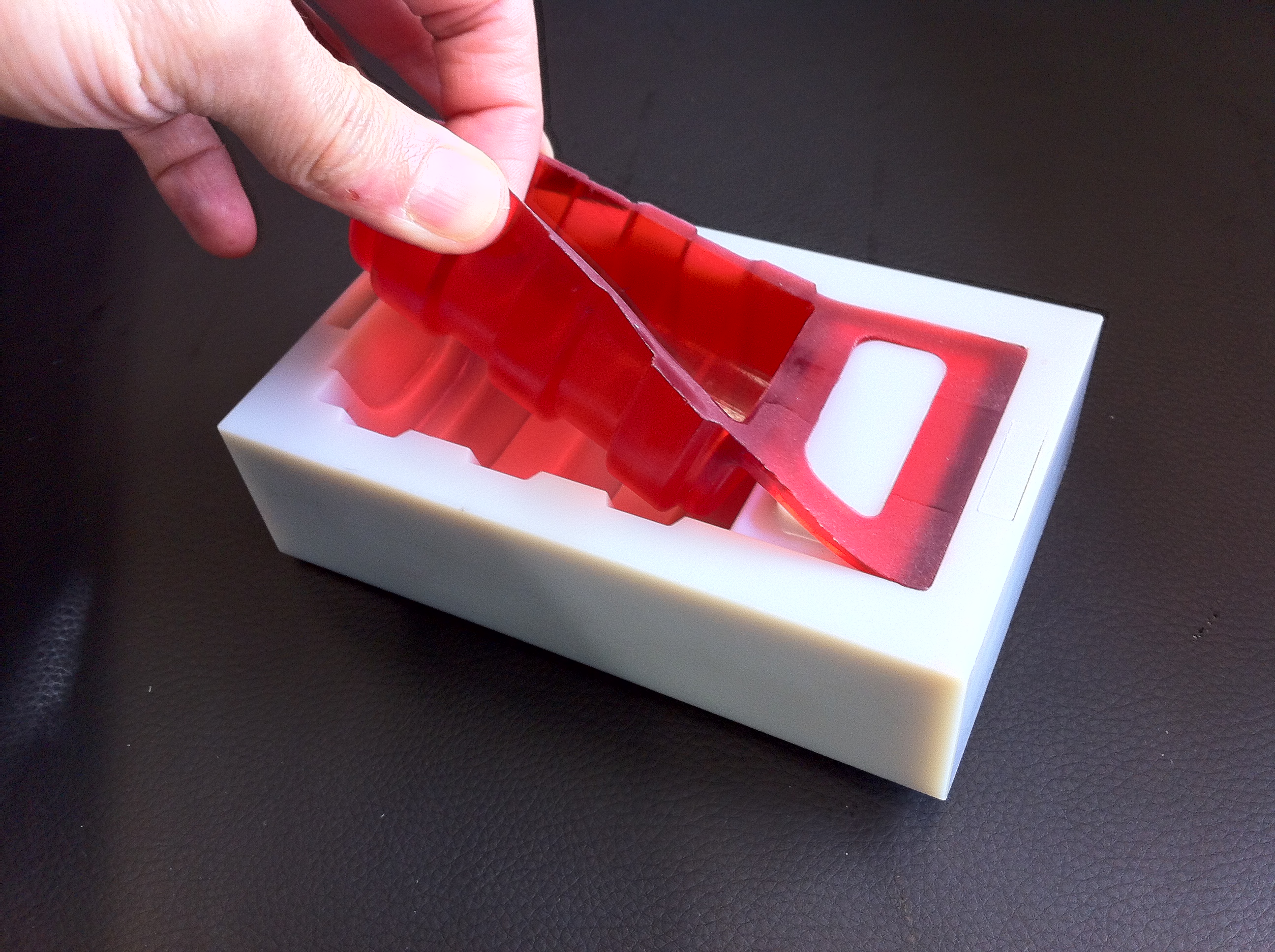

Мы можем напечатать в 3D много разных вещей, и не все из них должны быть конечными продуктами. Вместо этого мы могли бы изготовить различные инструменты, шаблоны, контейнеры… или литейные формы . Именно этот вариант и является темой нашей текущей статьи. Мы покажем вам, как отливать такие материалы, как воск или мыло, в домашних условиях с помощью легкодоступных инструментов.

Наша цель — доказать, что литье из силиконовых форм намного проще, чем может показаться на первый взгляд. Мои собственные попытки включали некоторые пробы и ошибки, прежде чем я научился правильным методам. Поэтому я надеюсь, что теперь смогу помочь другим сэкономить материал, время и силы.

Мои собственные попытки включали некоторые пробы и ошибки, прежде чем я научился правильным методам. Поэтому я надеюсь, что теперь смогу помочь другим сэкономить материал, время и силы.

Примечание: На рисунках ниже показано, что я использовал старый лист PEI для печати в качестве рабочей площадки. Это не имеет особой цели, вместо этого используйте что угодно другое — не рискуйте повредить свой идеальный лист для печати 🙂

Материал для изготовления форм

Для изготовления формы мы будем использовать двухкомпонентный силиконовый каучук, отверждаемый конденсацией. В нашем случае это продукт местного чешского производства под названием Lukopren N Super, но есть много похожих продуктов, которые вы, вероятно, найдете по всему миру, например, Smooth-on, силиконы ACC, RTV и т. д.

д.

Lukopren состоит из части A ( сам силикон) и часть B (отвердитель/активатор) и отверждается при комнатной температуре примерно через 24 часа . Время отверждения зависит от количества отвердителя и температуры окружающей среды.

Полученная форма имеет стабильную форму и устойчива как к химическому, так и к термическому воздействию. Вы можете использовать его для литья многих материалов, включая полиуретан , эпоксид, полиэстер, гипс, бетон, цемент, воск, низкоплавкие сплавы или мыло . Этот формовочный материал подходит как для небольших, детализированных слепков, так и для крупных объектов (например, статуй). Вакуумный насос не требуется из-за отличной текучести и низкой вязкости. Силиконовый каучук можно как наливать, так и наносить кистью (с добавлением в смесь загустителя), хотя есть и лучшие варианты нанесения кистью, например, Smooth-on, упомянутый выше.

Металлическое литье будет подробно описано в нашей следующей статье, посвященной ювелирному делу и применению в стоматологии.

Модель

Для получения качественной отливки, в первую очередь, нужна качественная мастер-модель для создания формы.

Разработка такой модели может быть утомительной и требует некоторого терпения и внимания к деталям, особенно если вы новичок в приложениях для 3D-моделирования. Вы можете вообще пропустить эту часть, просто загрузив готовую модель из базы данных в Интернете, например, с www.prusaprinters.org.

Будьте осторожны с так называемыми выступами – контурами модели, имеющими более острый угол (90°) по отношению к плоскости разъема пресс-формы. Другими словами, если вы посмотрите на пресс-форму прямо сверху, вы должны увидеть всю внутреннюю поверхность , ничего не спрятанного «за углом». Эти выступы могут позже привести к застреванию мастер-модели или окончательной отливки в форме. К счастью, одним из больших преимуществ силиконовой резины является ее эластичность — она немного деформируется, когда мы сгибаем и скручиваем ее, чтобы вынуть готовый слепок. Это означает, что мы могли позволить себе определенный уровень выступов. Правильно отлитая модель должна выскочить почти самопроизвольно после легкого нажатия на форму.

Это означает, что мы могли позволить себе определенный уровень выступов. Правильно отлитая модель должна выскочить почти самопроизвольно после легкого нажатия на форму.

Если мы используем метод так называемого литья по выплавляемым моделям, нам, конечно, вообще не нужно беспокоиться о выступах, потому что мы не вынимаем модель, она разрушается внутри формы. .

Для изготовления форм из силиконовой резины в качестве мастер-модели подходит любой непористый материал. Это означает, что вы можете использовать 3D-печать из нити или смолы. Напечатать слои не проблема (с точки зрения извлечения из формы), но они, конечно, будут видны на готовой отливке. значит печать из смолы больше подходит — я использовал принтер Original Prusa SL1.

Для литья по выплавляемым моделям доступны специальные литейные смолы, которые можно полностью расплавить или выжечь из формы. Более подробная информация об этом методе также будет в следующей статье.

Мастер, напечатанный на 3D-принтере, гораздо более расходный материал, чем изготовленный вручную. В худшем случае, если мы каким-то образом повредим его во время нашей первой попытки изготовления пресс-формы, мы всегда сможем напечатать его заново.

В худшем случае, если мы каким-то образом повредим его во время нашей первой попытки изготовления пресс-формы, мы всегда сможем напечатать его заново.

Тщательно осмотрите поверхность мастер-модели, прежде чем использовать ее для изготовления пресс-форм. Справьтесь с любыми небольшими дефектами, потертостями, заглушками поддержки или даже отпечатками пальцев! В противном случае все эти поверхностные дефекты будут скопированы на окончательный слепок!

Окончательная подготовка к изготовлению пресс-формы

Перед изготовлением собственно пресс-формы, состоящей из двух частей, нам необходимо разметить ее разделяющую плоскость . Заливочный канал и вентиляционные отверстия в форме мы прорежем позже, перед самой отливкой.

Разделяющая плоскость создается следующим образом: вставьте мастер-модель в пластилин до предполагаемого уровня разделительной плоскости (конечно, она не обязательно должна быть строго горизонтальной).

Чтобы позже можно было правильно выровнять обе половины пресс-формы, создайте так называемые регистрационные ключи

.

Это могут быть простые отверстия, сделанные ручкой щетки, прорезанные канавки – все, что может нарушить гладкую поверхность, что может привести к скольжению половинок формы.

Нам также предстоит создать внешнюю оболочку, которая будет удерживать жидкий силикон внутри и не даст ему разлиться по всему столу. Изучив несколько тупиков с использованием кубиков Lego или различных блоков, соединенных клеевым пистолетом, мы нашли простое, чистое, но не столь очевидное (хм…) решение — мы напечатали его на 3D-принтере Original Prusa i3 MK3S: ). 4 стенки по периметру сделали корпус достаточно прочным.

Теперь давайте создадим нижнюю половину пресс-формы. Залейте силиконовую смесь с добавлением отвердителя/активатора (согласно инструкции) в угол раковины с достаточной высоты (не менее 10 см / 4 дюйма). Пусть силикон растечется и заполнит все закоулки самостоятельно.

Пусть силикон растечется и заполнит все закоулки самостоятельно.

Дайте силикону как следует застыть, затем снимите нижнюю половину формы с корпуса и осторожно очистите всю модельную глину.

Когда форма и мастер-модель полностью очистятся, снова покройте их разделительным составом, чтобы верхняя половина формы не прилипла к нижней. Еще раз влейте силиконовую смесь и создайте остальную часть формы.

Теперь форма готова, и мы можем снять мастер-модель и отложить ее в сторону.

Литейный материал заливается в форму через разливочный желоб . Его размер имеет решающее значение для качества литья (если мы не используем метод центробежного литья). Для большинства материалов, кроме металла, длина должна быть не менее 3–5 см (2 дюйма). Для материалов с худшей текучестью, таких как гипс, бетон или воск, ширина канала должна быть не менее 3 см (1,2 дюйма), в противном случае ширины 1 см (0,5 дюйма) должно быть достаточно.

Вы также должны вырезать хотя бы одно вентиляционное отверстие , чтобы воздух быстрее вышел из формы. Такие вентиляционные отверстия всегда должны располагаться выше точки, где сливной канал встречается с полостью модели, а также во всех местах, где могут образоваться воздушные карманы. Для правильной процедуры литья характерно, что все вентиляционные отверстия также полностью отлиты (заполнены литым материалом).

Процесс литья

У нас есть готовая форма, включая разливочный канал и вентиляционные отверстия. Обратите внимание, что пресс-форма может быть использована несколько раз , вы можете получить до 30-50 слепков, в зависимости от того, насколько детализированы контуры.

Теперь пришло время самой отливки. Опять же, мы используем антиадгезив для покрытия внутренних поверхностей формы – убедитесь, что вы действительно тщательно, иначе отливка может прилипнуть к форме.

Будем отливать мыло и воск .

Для литья мыла нам нужно сначала разжижать материал, нагревая его . Вы можете использовать обычную микроволновую печь с максимальными настройками примерно на одну минуту (зависит от мощности микроволн и того, какой именно мыльный материал вы используете). Чтобы быть в безопасности, мы рекомендуем проверять ситуацию каждые 30 секунд.

Плотно скрепите обе половины формы скотчем. Медленно залейте горячий материал в форму.

Он затвердеет примерно через 1-3 часа, в зависимости от температуры окружающей среды (вы можете поставить его в холодильник, чтобы ускорить процесс).

Тот же процесс можно использовать для отливки свечного воска, единственным дополнительным этапом является вырезание канавки для фитиля свечи на противоположном конце от сливного канала.

Вставьте фитиль и залейте воск (опять же, расплавленный в микроволновой печи) в форму.

Воск затвердевает быстрее, чем мыло, и готов к извлечению из формы примерно через 30-60 минут (опять же, в зависимости от температуры окружающей среды).