Как сделать рубанок по дереву: 4 интересных варианта

Для многих людей работа с деревом доставляет огромное удовольствие. Так приятно сделать из натуральной древесины что-то полезное для дачи или дома. Будь то обычная оконная рама с форточкой или оригинальная скамейка.

Для подобных работ обязательно потребуется столярный рубанок по дереву, который можно сделать своими руками из обычного бруска. И хотя данный процесс займет некоторое время, конечный результат того стоит.

Содержание

Рубанок из деревянного бруска

Читайте также: Как своими руками сделать кухонный нож из пенопластаПервым делом необходимо обработать брусок на фуговальном станке и пропустить через рейсмус, чтобы обе плоскости были ровными. Затем края бруска нужно отторцевать под прямым углом.

Сделать это можно как с помощью обычной ножовки по дереву, так и на торцовочной пиле.

Затем отрезаем от бруска две планки и распиливаем заготовку на части под углом 45 градусов.

На одной из половинок деревянного бруска надо будет сделать два угла — 105° и 65°. Нож можно сделать самостоятельно или использовать от старого рубанка.

На следующем этапе изготавливается ручка рубанка. Затем приклеиваем ранее отпиленные планки к двум основным заготовкам, используя для этого столярный клей. После склейки выравниваем «подошву» рубанка.

Далее останется только вырезать клин для фиксации ножа и приклеить ручку.

Читайте также: 9 способов сделать резец для токарных работ по деревуПошаговый процесс изготовления самодельного рубанка по дереву из обычного бруска смотрите в видеоролике на нашем сайте. Напишите в комментариях, понравилась ли вам данная самоделка.

CEPILLO CARPINTERO GARLOPIN /BASE DE ACERO INOX.(LAMINATED JACK PLANE)Мини рубанок своими руками

Миниатюрные вещи, а тем более функциональные и удобные в использовании, всегда умиляют людей.

Сегодняшняя наша самоделка как раз из таких. В данном обзоре представим вашему вниманию мини рубанок.

Для его изготовления понадобится современный инструмент, терпение и немалый опыт в литье. Для начала сделаем подробный чертёж для печати на 3D принтере заготовки будущего изделия.

Затем создаём силиконовую форму из двухкомпонентного силикона для отливки. После отливки формы, мы получим многоразовый шаблон для отливки восковых форм.

Основные этапы работ

Получив восковую форму, приступим к изготовлению гипсового шаблона будущего рубанка. Соединяем шаблон и донышко опоки полосками воска для устойчивого стояния в опоке. Литник можно изготовить из пенополистирола.

Наносим на весь шаблон тонкий слой гипса, дабы не допустить разрушения от последующего заливания раствором гипса.

Устанавливаем в опоку форму изделия, заливаем её гипсовым составом, при этом хорошенько вибрируем её, чтобы выпустить пузырьки воздуха.

После высыхания снимаем крышку и обнажаем литник. Удалить воск и литник поможет муфельная печь. Заодно она же нагреет гипсовую опоку, что исключит впоследствии её разрушение от перепада температур.

Изготовление корпуса рубанка

Расплавляем нужное количество металла, заливаем его в разогретую форму. Полученное изделие после остывания избавляем от лишнего металла и получаем черновую версию рубанка.

Далее начинается слесарная обработка всех поверхностей и отверстий. В отверстия по двум сторонам установим бронзовую шпильку и заклепаем её с двух сторон.

Приступаем к изготовлению клина. Его очень легко сделать из древесины твёрдых пород, согласно чертежу. Нож изготовим из полоски металла. Вырезаем, шлифуем и задаём режущую кромку.

Если металл требует закалки, то проведём процедуру закалки и отпуска (если нужно) металла. Собираем наш рубанок. Подробности изготовления посмотрим на видео ниже.

Making A Finger Plane | Lost Wax CastingРубанок из фанеры и плексигласа

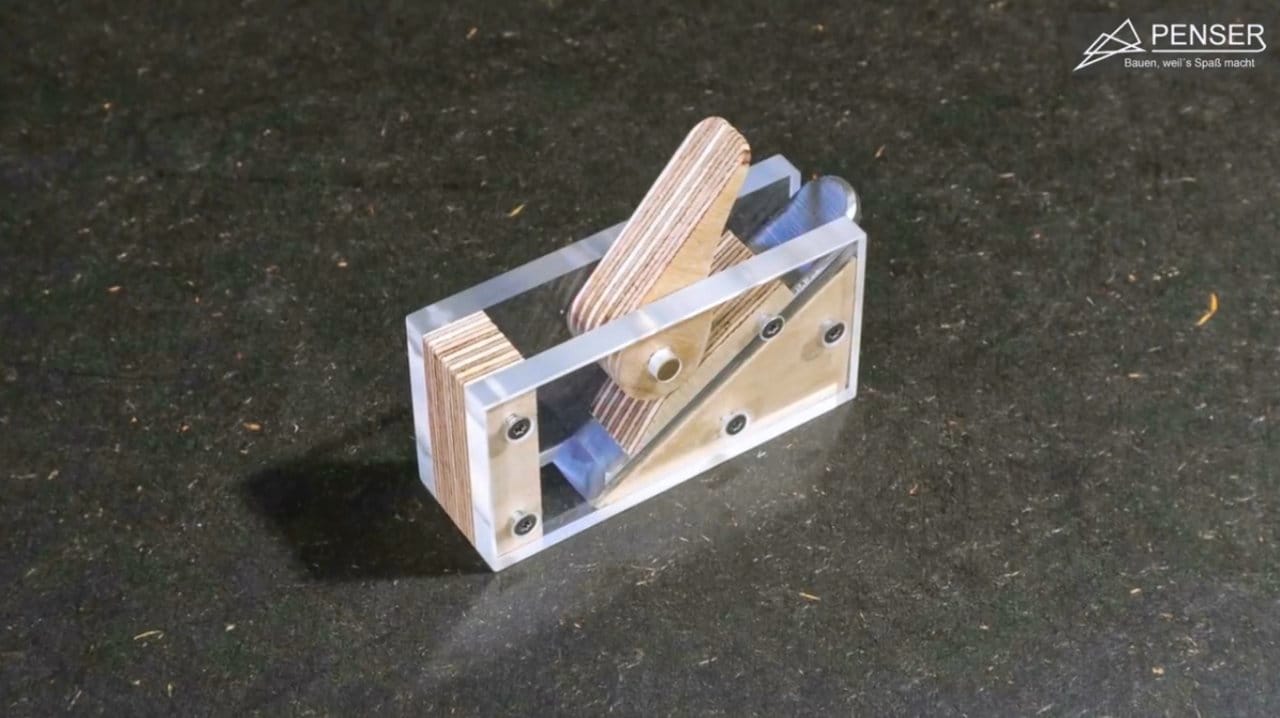

В данном обзоре автор решил изготовить своими руками простой мини рубанок для домашней мастерской.

Основные материалы — фанера (можно использовать дерево) и плексиглас.

Поскольку самодельный рубанок имеет компактные размеры, с его помощью очень удобно выполнять разные доводочные операции. Кроме того, этим рубанком можно работать труднодоступных местах.

Рекомендуем также прочитать статью: как своими руками сделать простой рубанок-грунтубель. Это еще один полезный самодельный инструмент для домашней столярной мастерской.

Первым делом необходимо будет вырезать детали из фанеры: «лягушку», клин для фиксации ножа, прижим и переднюю стенку. Из плексигласа вырезаем две боковых стенки.

Затем, используя заранее вырезанные бумажные шаблоны, в заготовках необходимо будет просверлить крепежные отверстия.

Основные этапы работ

На следующем этапе, после того как просверлили все отверстия, можно приступать к сборке корпуса рубанка. Здесь ничего сложного нет.

Сначала прикручиваем переднюю стенку, потом — «лягушку». Прижимной рычажок крепится при помощи металлического круглого прутка.

Он должен быть подвижным, поскольку работает по принципу эксцентрикового зажима.

Клин, так же, как и остальные детали, крепится при помощи саморезов. Рабочий нож для рубанка можно сделать из обычной стамески, обрезав болгаркой хвостовую часть и закруглив углы.

Подробно о том, как изготовить самодельный мини рубанок своими руками из фанеры и плексигласа, рекомендуем посмотреть в видеоролике на нашем сайте.

PlexihobelРубанок для снятия фаски

Этот самодельный столярный инструмент пригодится в домашней мастерской, в особенности если вам часто приходится работать с деревом. С его помощью можно быстро и аккуратно снять фаску на различных деревянных заготовках.

Обычной стамеской так ровно сделать не получится. Найти такой рубанок хорошего качества в магазине или на рынке очень сложно, поэтому будем делать своими руками.

Основные этапы работ

В первую очередь нарезаются заготовки необходимых размеров и формы, после чего склеивается основа рубанка.

В боковых стенках необходимо предварительно просверлить отверстия под упорную перемычку.

Далее изготавливается вторая часть самодельного рубанка — именно благодаря этой детали фаски получаются максимально ровными. Сначала нужно запилить одну сторону брусков под углом 45 градусов, а потом склеить их.

Затем на циркулярке делаем «ступеньки» по краям основы. Режущий нож можно сделать из стамески, обрезав у нее верхнюю часть с хвостовиком. Также потребуется изготовить зажим с фиксирующим винтом.

На следующем этапе отрезаем по размеру две стальных пластины, затем шлифуем их и сверлим отверстия под винты. Это будут колодки рубанка, которые устанавливаются со стороны «подошва» основания инструмента.

Затем занимается доработкой второй части рубанка. Сначала склеиваем два бруска вместе, чтобы они образовывали небольшой желобок, после чего делаем по центру небольшую прорезь на циркулярной пиле.

Затем соединяем две детали рубанка вместе и скрепляем болтами с барашковыми гайками. Под болты нужно предварительно просверлить отверстия и нарезать в них резьбу.

Под болты нужно предварительно просверлить отверстия и нарезать в них резьбу.

Работать таким самодельным инструментом очень удобно и безопасно. Подробный процесс изготовления рубанка для снятия фаски смотрите в видеоролике на сайте.

make a Chamfer planeАндрей Васильев

Задать вопрос

Рубанок своими руками (фото и чертежи) | Своими руками

Содержание ✓

- ✓ Как сделать колодку рубанка

- ✓ Добавьте к колодке подошву рубанка

- ✓ Сформируйте ротик

- ✓ Обработайте рубанок до окончательной формы и добавьте клин

- ✓ Рубанок своими руками – фото

Он чрезвычайно полезен, удобно лежит в руках и недорог в изготовлении. Этот красивый инструмент заставит ваши губы растянуться в улыбке, когда вы ощутите всю прелесть работы с ним.

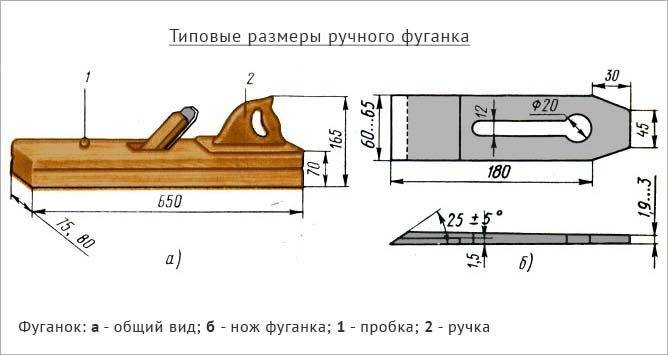

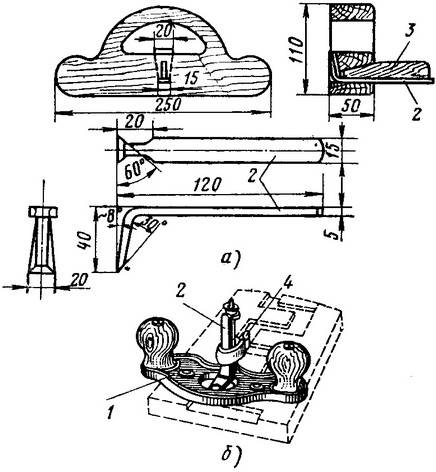

Габаритные размеры, самодельного рубанка мм: 54x178x76 (ширина х длина х высота)

ВСЕ ЧТО НЕОБХОДИМО ДЛЯ ЭТОЙ СТАТЬИ НАХОДИТСЯ ЗДЕСЬ >>>

Стоимость высококачественных рубанков с деревянными вставками, которые выпускаются ограниченными сериями, измеряется сотнями, а порой и тысячами долларов. Этот инструмент похож на них, но он меньше и удобнее, и лучше подходит для работы с небольшими деталями. Изготовьте его из недорогой кленовой древесины с контрастными акцентами из экзотических порол, добавив лезвие стоимостью S25.

Этот инструмент похож на них, но он меньше и удобнее, и лучше подходит для работы с небольшими деталями. Изготовьте его из недорогой кленовой древесины с контрастными акцентами из экзотических порол, добавив лезвие стоимостью S25.

Читайте также: Как работать рубанком. Настройка рубанка (фуганка, шлифтика).

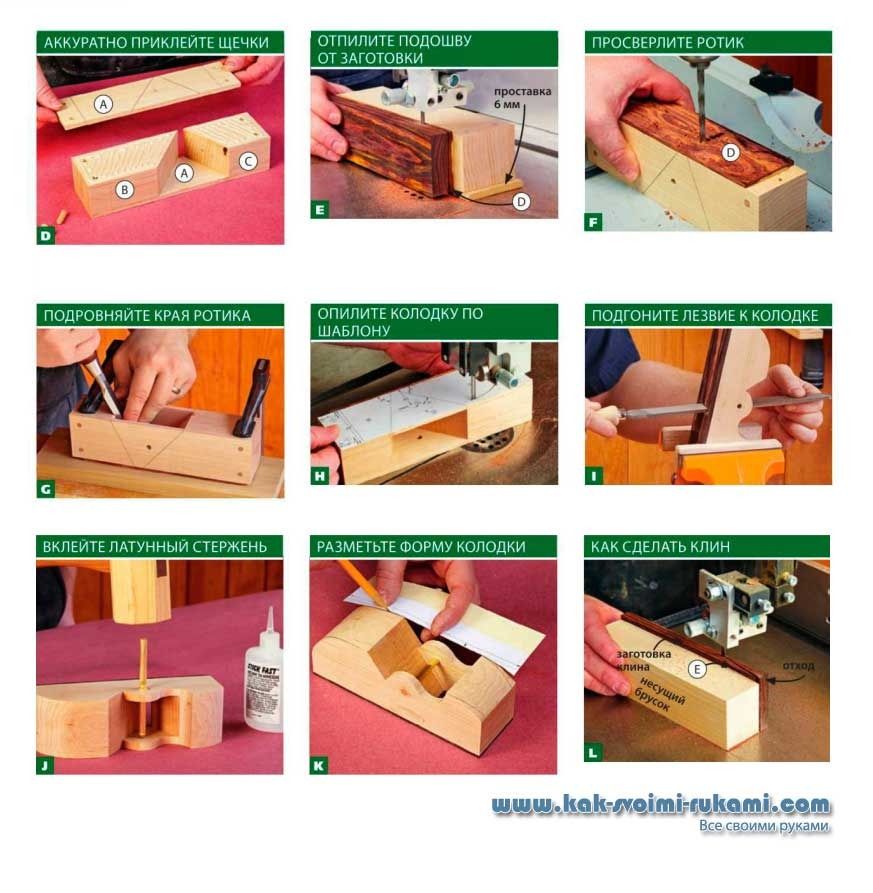

Как сделать колодку рубанка

1. Начните с кленовой заготовки размерами 64хб0х 230 мм. Разметьте на боковой грани вертикальные и косые линии (рис. 1) и продлите их на три остальные [рани заготовки. С помощью сверлильного станка сделайте 6-миллиметровое отверстие в центре заготовки. Затем просверлите в углах с обеих сторон четыре отверстия 6×25 мм (фото А).

2 Отпилите от заготовки щечки А (фото В) и заново проведите линии на остатке заготовки. Распилите заготовку по разметке так, чтобы пильный ДИСК проходил вплотную к линиям, и отделите пятку В и носок С (фото С).

Добавьте к колодке подошву рубанка

1 Соберите колодку, склеив вместе щечки А, пятку В и носок С (фото D). Когда клей высохнет, отшлифуйте нижнюю сторону колодки, чтобы она стала плоской. Краткий совет! Прикрепите с помощью аэрозольного клея кусок наждачной бумаги к чугунному столу пильного станка или куску толстого стекла, чтобы выровнять нижнюю сторону колодки.

Когда клей высохнет, отшлифуйте нижнюю сторону колодки, чтобы она стала плоской. Краткий совет! Прикрепите с помощью аэрозольного клея кусок наждачной бумаги к чугунному столу пильного станка или куску толстого стекла, чтобы выровнять нижнюю сторону колодки.

2. Чтобы добавить долговечную подошву D, приклейте к нижней стороне колодки А/В/С заготовку из древесины кокоболо размерами 19x57x185 мм, выровняв но центру, и зафиксируйте струбцинами.

3. Карандашом разметьте толщину подошвы D, проведя линию параллельно нижней грани колодки на расстоянии 3 мм. Ленточной пилой удалите лишний материал (фото Е). (-охраните обрезок, чтобы сделать из него клин Е. Затем опилите выступающие кромки вровень со щечками колодки. Отшлифуйте подошву так же, как ранее, и удалите все следы пиления.

Сформируйте ротик

1. Продлите косые линии разметки со щечек А на нижнюю сторону подошвы D. Просверлите отверстия для ротика (фото F) и подровняйте края стамеской (фото G).

2. Сделайте копию бокового шаблона колодки (рис. 1), и прикрепите к одной и:* щечек А с помощью аэрозольного клея. Выпилите по контуру ленточной пилой (фото Н), затем расширьте щель ротика, чтобы через нее могло проходить лезвие рубанка (фото I).

Сделайте копию бокового шаблона колодки (рис. 1), и прикрепите к одной и:* щечек А с помощью аэрозольного клея. Выпилите по контуру ленточной пилой (фото Н), затем расширьте щель ротика, чтобы через нее могло проходить лезвие рубанка (фото I).

Читайте также: Как настроить рубанок своими руками (регулировка стружколома)

Обработайте рубанок до окончательной формы и добавьте клин

1. Вклейте в отверстия щечек 6-миллиметровый латунный стержень (рис. 2, фото J) и выровняйте его торцы вровень со щечками А с помощью напильника.

Затем сделайте копию профильного шаблона (рис. 3) и наклейте ее на кусок плотного картона. Аккуратно вырежьте шаблон по линиям контура и разметьте с его помощью форму кололки (фото К). Опилите лишний материал ленточной пилой и гладко отшлифуйте рубанок.

2. Разметьте и выпилите заготовку клина Е из остатка заготовки для подошвы (фото L). Отшлифуйте скошенную грань, сделав ее плоской, и проверьте, как клин вставляется в колодку (фото М). Дополнительно отшлифуйте или острогайте клип, чтобы он плотно входил между латунным стержнем и лезвием.

Дополнительно отшлифуйте или острогайте клип, чтобы он плотно входил между латунным стержнем и лезвием.

Примечание. Если у вас такое же лезвие с закруглённой режущей кромкой, предназначенное для рубанка-шерхебеля, сделайте его прямоугольным, прежде чем заточить под углом 25°. Мы также укоротили его до 95 мм с помощью слесарной ножовки, но бы можете оставить первоначальную длину, и это не ухудшит свойства лезвия.

3.Опилите клин до окончательной длины и формы (рис. 4). Затем закруглите верхние углы пятки В и носка С, чтобы рубанок было удобно держать руками. Отшлифуйте все летали наждачной бумагой № 220 и нанесите восковую пасту для отделки. Для регулировки вылета лезвия используйте деревянную киянку. Если слегка ударить ею по пятке колодки, лезвие втянется, и стружка будет тоньше. Легкими ударами по лезвию его можно выдвинуть, а также наклонить вправо или влево.

Рубанок своими руками – фото

A.Заготовка сначала распиливается на детали, которые после снова склеиваются.

B. Отпилите от заготовки щечки толщиной б мм. Чтобы безопасно направлять короткую заготовку и контролировать распил, применяйте толкатель из обрезка широкой доски.

C. Чтобы держать пальцы на безопасном расстоянии от диска и сделать точные распилы под углом, прикрепите заготовку струбциной к накладке поперечного упора.

D. Равномерно нанесите клей на пятку В и носок С, приклейте щечки А и вставьте в отверстия шканты длиной 25 мм.

E. Заготовка подошвы D выступает за щечки колодки. Чтобы при пилении колодка располагалась горизонтально, прикрепите двухсторонним скотчем 6-миллиметровую дощечку.

F. 5-миллиметровым сверлом с центральным острием аккуратно сделайте ряд отверстий между линиями разметки и удалите лишний материал на краях щели.

G. Опирая лезвие на скосы пятки В и носка С, направляйте стамеску, чтобы подровнять края и углы щели, удалив лишнее.

H. Ведя пропил вдоль пунктирных линий шаблона, удалите концы заготовки со шкантами и придайте колодке указанную форму.

Ведя пропил вдоль пунктирных линий шаблона, удалите концы заготовки со шкантами и придайте колодке указанную форму.

I.Расширяйте щель сначала напильником с крупной насечкой, затем обработайте поверхности бархатным напильником до гладкости.

J.Нанесите цианакрилатный («секундный») клей на верхние края отверстий, чтобы вставляемый латунный стержень продвинул клей в глубину.

K.Пользуясь профильным шаблоном из картона, проведите плавные линии от носка до пятки. Плотно прижимайте шаблон, чтобы он не сдвигался.

L.Разметьте на кромке у одного из торцов заготовки угол 10°. Прикрепите заготовку скотчем к обрезку прямоугольного сечения и распилите вдоль линии ленточной пилой.

M. Вставьте в колодку лезвие, затем заготовку клина(пока не укорачивая ее) и сделайте несколько легких ударов киянкой. На выпуклых местах появятся вмятины.

Список материалов и деталей | |||||

Детали | Окончательные размеры, мм | Матер. | К-во | ||

А* щечки | 6 | 54 | 178 | М | 2 |

В* пятка | 41 | 54 | 111 | М | 1 |

С* носок | 41 | 54 | 60 | М | 1 |

D* подошва | 3 | 54 | 178 | С | 1 |

Е* клин | 13 | 40 | 70 | С | 1 |

* Заготовки деталей выпиливаются с припуском (см. указания в тексте).

указания в тексте).

Обозначения материалов: М – клен; С – кокоболо. Дополнительно: цианакрилатный клей; латунный стержень диаметром 6 мм; шканты диаметром 6 мм. Режущий инструмент: сверла диаметром 5 и 6 мм.

ИНСТРУМЕНТ ДЛЯ МАСТЕРОВ И МАСТЕРИЦ, И ТОВАРЫ ДЛЯ ДОМА ОЧЕНЬ ДЕШЕВО. БЕСПЛАТНАЯ ДОСТАВКА. ЕСТЬ ОТЗЫВЫ.Подпишитесь на обновления в наших группах и поделитесь.

Будем друзьями!

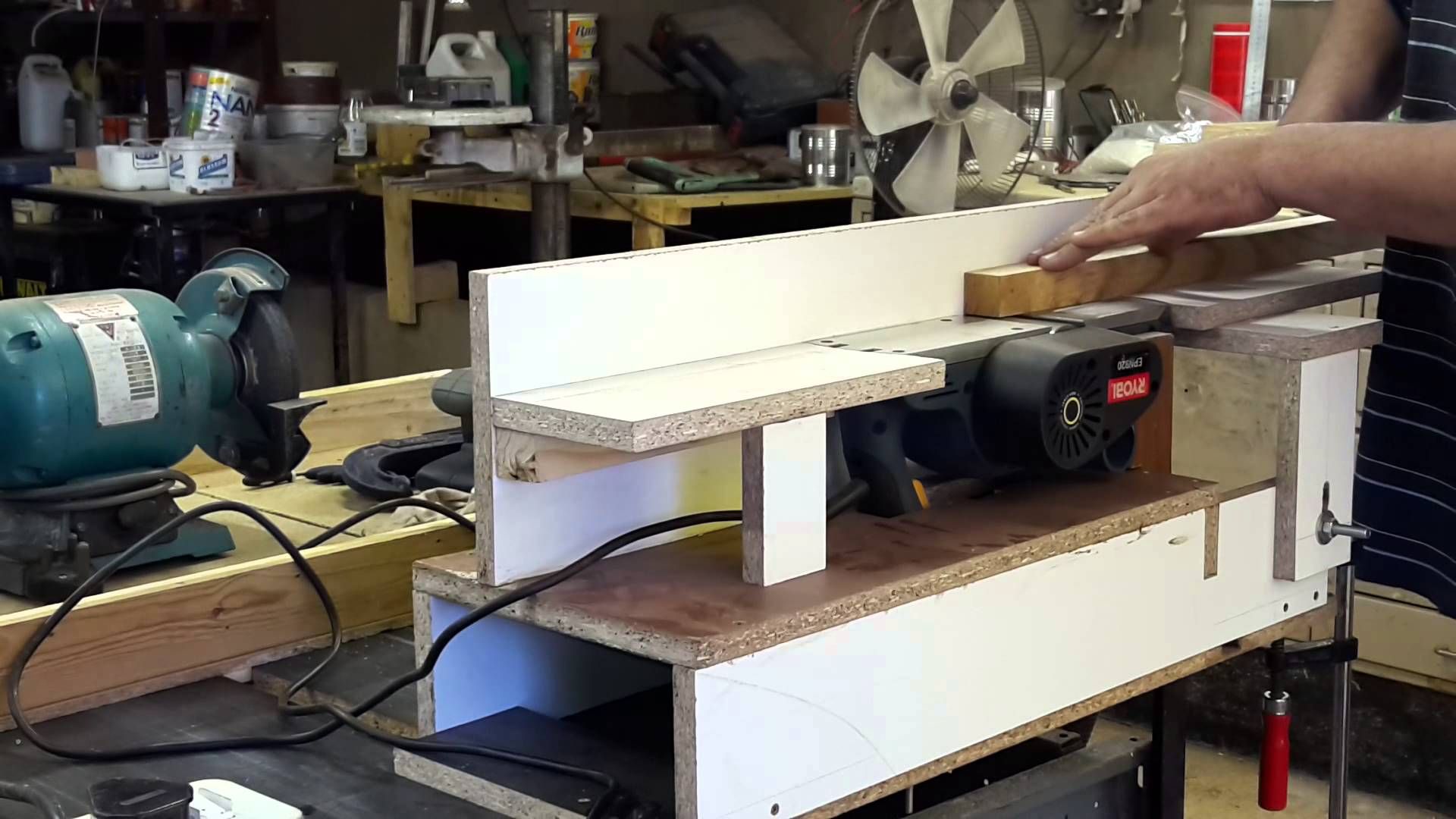

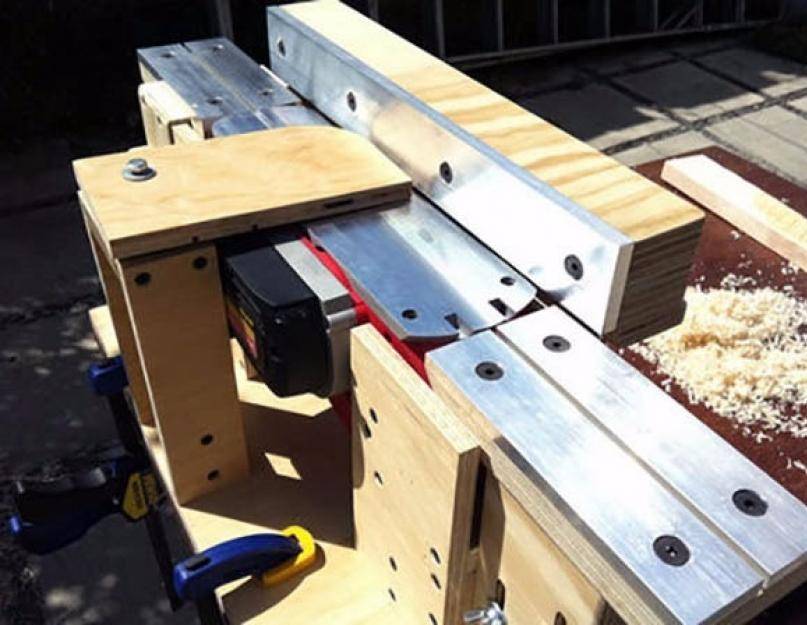

Самодельный фуганок/строгальный станок Люциана

Самодельный фуганок/строгальный станок ЛюцианаЛюциан ответил:

Что вы заметили на этих фотографиях Spindle Sander было то, что он стоял на Машина 2-в-1 с большой производительностью:

Фуганок над столом, рабочая ширина до 500мм

Станок толщины, рабочая ширина до 400 мм, что ниже

фуганочный стол и которые работают в обратном направлении движения вперед

материал.

Это машина, которую я разработал более 10 лет назад (вероятно, в

2002). Некоторые компоненты были сделаны друзьями, и все

прочие операции (сварка, сверление, изготовление различных металлоконструкций и т.д.)

и вся сборка была сделана мной.

Некоторые технические данные:

1. Двигатель фуганка: 230 В, 2,2 кВт, 3000 об/мин.

2. Двигатель подачи для толщины: 230 В, 1,5 кВт, 1500 об/мин.

3. Регулировка толщины рубанка (под столом) осуществляется регулировка высоты стола. Есть 4 винта с квадратной резьбой закреплена под рельсами машины, оснащена 4 гайками звездочки цепи. регулировочная таблица основана на этих гайках, на которых крепится цепь Галла. Прошло более. Поворачивая только одну гайку, цепь определяет вращение остальные 3, поэтому все 4 гайки вращаются одновременно, вызывая подъем или опуская стол, приближая или удаляя его от вала с помощью 3 ножа, в зависимости от толщины строгаемого материала.

4. Механизм подачи с зубчатым роликом на входе и

гладкий валок на выходе (после режущей головки). Синхронный

вращение этих двух валков также осуществляется цепью, приводимой в движение

мотор 1,5кВт через червячную передачу (точно не помню какое у него передаточное число,

столько лет прошло с тех пор, как я его разработал, но я думаю, что это 1:40).

двигатель и червячный редуктор имеют двухканавочный

Шкивы клинового ремня разного диаметра, поэтому я могу получить четыре разных

скорости подачи для оптимальной адаптации к различным

твердость древесины, подлежащей строганию.

Механизм подачи с зубчатым роликом на входе и

гладкий валок на выходе (после режущей головки). Синхронный

вращение этих двух валков также осуществляется цепью, приводимой в движение

мотор 1,5кВт через червячную передачу (точно не помню какое у него передаточное число,

столько лет прошло с тех пор, как я его разработал, но я думаю, что это 1:40).

двигатель и червячный редуктор имеют двухканавочный

Шкивы клинового ремня разного диаметра, поэтому я могу получить четыре разных

скорости подачи для оптимальной адаптации к различным

твердость древесины, подлежащей строганию.

Машина работает очень хорошо. Она завершена примерно на 95%. Единственный

нужна система всасывания стружки и пыли, которая,

к сожалению, он распространяется по всей моей мастерской.

Люциан

Шесть месяцев спустя Люциан прислал мне Когда Люциан прислал мне фотографии своих его система сбора пыли для фуганка/строгального станка:

Хочу поделиться с вами тем, как я решил проблему с пылью

созданный моим самодельным фуганком и рубанком — пыль, которая распространялась

всей моей мастерской и что представляло серьезную угрозу для здоровья

мои легкие.

Мои самодельные конструкции фуганка и рубанка определили изготовление двух совершенно разных пылесборников, один для фуганка и еще один для рубанка.

Сделать коллектор для режима работы рубанка было просто, в основном поверхность, которая делает переход от прямоугольника к кругу с смещение и угол (используемый материал — оцинкованный лист толщиной 0,3 мм) и цилиндрический соединитель (оцинкованный лист 0,7 мм) для соединения отсасывающий шланг. Сборка производилась электропайкой мощностью 500 Вт. утюг припоем Sn-Pb.

Сложнее в изготовлении оказался коллектор для фуганка. Потому что

небольшой высоты (максимальная доступная толщина 130 мм), у меня

сделать этот коллектор из двух частей, иначе монтаж

между двумя подающими роликами было бы невозможно.

В основном, после введения меньшего куска между роликами и

поднимая его, большая часть (которая сделана из

три части: прямоугольный воздуховод, переход прямоугольника в круг и

цилиндр) расположен чуть ниже меньшей детали и поднимает

стол ламинированный, верхняя часть заходит внутрь нижней на 20 мм,

становится единым целым. Используемые материалы одинаковые, 0,7 мм и 0,3 мм.

оцинкованный лист и припой Sn-Pb.

Используемые материалы одинаковые, 0,7 мм и 0,3 мм.

оцинкованный лист и припой Sn-Pb.

После его тестирования небольшое количество пыли и стружки попадает в меламиновый стол, когда машина работает как строгальный станок, но в режиме фуганка пылеудаление полное!

Привет из Румынии!

Вернуться на мой сайт по деревообработке.

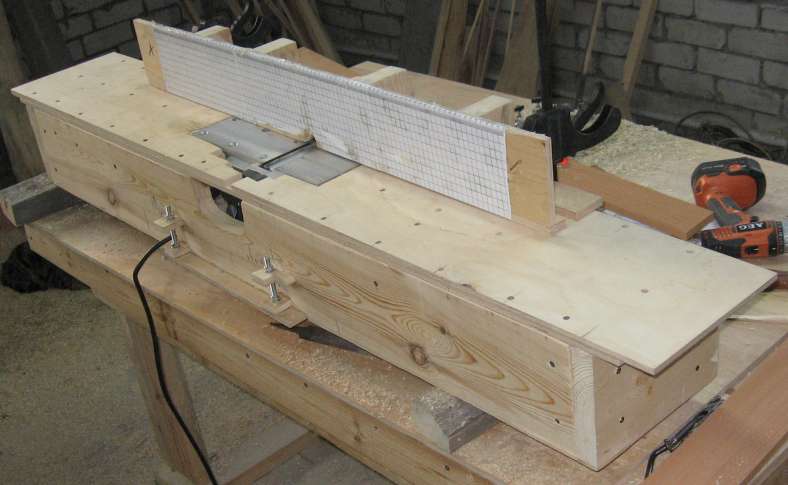

Стойка для строгального станка с местом для хранения и складным разгрузочным столом

Узнайте, как собрать простую подставку для строгального станка с местом для хранения другого инструмента , выдвижным ящиком и складным разгрузочным столом с роликами. Идеально подходит для небольшой мастерской!

ПРИКИНИТЕ ЭТО К PINTEREST

Около 7-8 месяцев назад я купил рубанок, и это было лучшее решение! Покупать новый инструмент всегда интересно, и я не могу дождаться момента, когда смогу им воспользоваться.

Весит 90 фунтов! Он стоял на тележке, которую можно было использовать в качестве тележки для инструментов, что, безусловно, позволяет легко возить его, но его сложно использовать.

Каждый раз, когда мне приходится использовать рейсмусовый станок, это отличное упражнение для ног, а моей спине это не нравится.

Я планировал этот стенд несколько месяцев… и, наконец, построил для него строгальную тележку.

Если вы где-то были, то знаете, что у меня есть небольшая мастерская — половина гаража на две машины, которая также служит мастерской.

Мои требования к с подставкой для рубанка были –

- Compact – для моей небольшой мастерской.

- Легко перемещать – потому что я обычно вытаскиваю все это на подъездную дорожку.

- Хранение – потому что вам никогда не будет достаточно!

- Дизайн подставки для строгального станка

- Необходимые материалы

- Необходимые инструменты

- Видео

- Как собрать подставку для рубанка

- Чертежи для подставки для рубанка, которые можно скачать

- Подставка для рубанка своими руками

После несколько итераций, я, наконец, пришел к дизайну с следующие особенности –

- На высота талии , чтобы сделать его простым в использовании.

- Четыре запираемых ролика позволяют легко перемещать и фиксировать на месте во время использования.

- Компактный с минимально возможной занимаемой площадью – чуть больше, чем сам рубанок.

- Полка для хранения другого инструмента или инструментов.

- Ящик для хранения мелких инструментов или лезвий и т. д.

- A складной разгрузочный стол для самостоятельной работы

- Разгрузочные ролики для облегчения работы с длинными досками.

Давайте строить!

***Этот пост содержит реферальные или партнерские ссылки. Это способ для этого сайта зарабатывать рекламные сборы, рекламируя или ссылаясь на определенные продукты и / или услуги. Пожалуйста, прочтите мое полное раскрытие здесь ***

Необходимые материалы

- Пиломатериалы по чертежам (2х4 и фанера)

- 2 винта с потайными отверстиями ½″

- 1 винты с потайными отверстиями ¼″

- 4 стопорных ролика и шайбы/винты для их крепления

- Ручка ящика

- 16-дюймовые направляющие для ящиков

- Kreg Quick Flip или другая зенковка

- 24-дюймовый зажим

- Квадрат скорости (узнайте, как его использовать здесь)

- Кронштейны складного стола

- Дюбели ⅞″

- Труба из ПВХ 1″

- Шурупы для дерева 3″

- Винты 4″

Необходимые инструменты

- Электродрель/винтоверт

- Приспособление для карманных отверстий.

Я использовал Kreg 720. Вы можете увидеть сравнение всех зажимных приспособлений для карманных отверстий здесь.

Я использовал Kreg 720. Вы можете увидеть сравнение всех зажимных приспособлений для карманных отверстий здесь. - Торцовочная пила. Я использовал этот. Посмотрите, как использовать его здесь.

- Циркулярная пила, настольная пила или гусеничная пила. Как пользоваться циркулярной пилой смотрите здесь.

Между прочим, я использую этот рейсмусовый станок Dewalt, который просто потрясающий!

Видео

Как всегда, у меня есть полное подробное видео, показывающее, как именно я это сделал. Полное письменное пошаговое руководство следует ниже вместе с фотографиями.

Нажмите здесь, чтобы подписаться на мой канал YouTube и получать больше отличных видео!

Как собрать подставку для рубанка

ШАГ 1: ПОДГОТОВКА ДОСОК

- Сделайте вырезы в соответствии со списком вырезов на чертежах.

Я вырезал 2×4 на торцовочной пиле и фанеру, используя циркулярную пилу и линейку. Вы также можете использовать настольную пилу для фанеры.

- Сделайте карманные отверстия в боковых частях 2×4 или фартуках.

Я использовал Kreg 720, чтобы сделать карманные отверстия. Узнайте, как использовать Kreg 720, здесь. Настройка на воротнике бурового долота составляет 1 ½″.

ШАГ 2: СОСТАВЛЕНИЕ РАМЫ

Вся рама собирается с помощью 2×4 с 2 шурупами с потайными отверстиями ½″ и столярным клеем.

- Прикрепите короткий и длинный фартуки к ножкам, чтобы построить нижнюю часть рамы.

Колесики будут прикреплены к длинным фартукам, а направляющие ящиков будут прикреплены к коротким фартукам (отсюда и смещение).

- Прикрепите следующий комплект фартуков для средней полки.

- Наконец, прикрепите верхние опоры.

Я также добавил дополнительную опору посередине, чтобы выдержать вес рубанка.

Самое время добавить ролики к раме. Я использовал сверхмощные блокирующие ролики на всех четырех углах. Вы можете перевернуть раму вверх дном, чтобы прикрепить ролики, я просто положил ее на бок поверх моего верстака и прикрепил их.

Вот и вся мобильная база.

ШАГ 3: СОСТАВЬТЕ И ПРИКРЕПИТЕ ЯЩИК

- Соберите ящик для ящика, используя 3/4-дюймовые куски фанеры и карманные отверстия.

Вы можете собрать ящики несколькими способами.

Самое простое — сделать коробку. Убедитесь, что он квадратный, и прикрепите нижнюю часть фанеры толщиной ¼ дюйма с помощью гвоздей и столярного клея. Вот как я раньше строил ящики в течение многих лет. Смотрите мое руководство по сборке ящиков для начинающих здесь.

Другой способ — сделать в коробке канавку для вставки дна ящика. Я недавно начал делать ящики таким образом.

Для этого

- Установите настольную пилу на нужное расстояние и сделайте первый проход по всем доскам.

- Отрегулируйте полотно настольной пилы на ⅛″, чтобы сделать канавку ¼″ .

- Сделайте еще один проход со всеми досками. Это создает канавку ¼ дюйма для основания ящика.

- Соберите 3 стороны коробки с помощью винтов с потайной головкой, следя за тем, чтобы пазы совпадали.

- Вставьте фанерное дно ¼″ на место

- Прикрепите четвертую сторону, чтобы завершить ящик.

- Установите ящик на раму с помощью направляющих. Посмотрите видео, где подробно показано, как это сделать.

Направляющие устанавливаются на коротком фартуке, который мы смещаем, чтобы освободить место для направляющих. Я использовал направляющие полного выдвижения.

- Установите переднюю панель ящика, используя распорки ⅛″ по периметру, и установите фурнитуру

ШАГ 4: ПРИСОЕДИНИТЕ ПОЛКИ

- С помощью электролобзика вырежьте углы средней полки, чтобы разместить ножки 2×4.

- Прикрепите среднюю и верхнюю полки с помощью шурупов с потайной головкой.

Я использовал сменное сверло Kreg Quick и винты с потайными отверстиями. Вы также можете прикрепить винты снизу. Я решил просто пойти сверху, потому что это будет в мастерской, и я не возражаю против того, чтобы винты были видны.

ШАГ 5: ПРИКРЕПЛЕНИЕ СТОЛА ВЫДАЧИ

- Прикрепите кронштейны складного стола к раме и прикрепите стол разгрузки.

Убедитесь, что при прикреплении разгрузочного стола он остается на одном уровне с верхней частью подставки. Эти складные кронштейны для стола довольно просты в использовании и закрываются абсолютно плоско.

ШАГ 6: ПРИСОЕДИНЕНИЕ ВЫХОДЯЩИХ РОЛИКОВ

Это необязательно, но настоятельно рекомендуется. Ролики разгрузки облегчают работу с более длинными досками.

Я следовал указаниям моего друга Элиши из Pneumatic Addict по самодельным разгрузочным роликам.

Ролики изготовлены из дюбелей и труб ПВХ, и их очень легко изготовить. Мне потребовалось всего около часа, чтобы собрать их вместе.

Я навсегда прикрепил их к разгрузочному столу.

Вот оно! Это стойка рубанка с местом для хранения, откидным столом разгрузки и роликами разгрузки.

ПРИКРЕПИТЕ ЭТО К PINTEREST

Мы установили рубанок Dewalt на подставку и прикрепили его к подставке винтами.

Разгрузочный стол легко складывается, когда он не используется.

Компактный и удобный в перемещении.

Я могу хранить еще один небольшой инструмент на средней полке, а другие мелкие инструменты или лезвия и другие принадлежности в ящике.

По правде говоря, это отличная тележка для инструментов, которую можно использовать в качестве платформы для всех видов инструментов, а также вместо рейсмусового станка. Он также может стать отличным верстаком или рабочей станцией.

Загружаемые чертежи стойки для строгального станка

Вы можете построить свою собственную стойку для строгального станка с подробными планами, которые включают в себя список распилов, схемы и пошаговые иллюстрации. Нажмите кнопку ниже, чтобы получить доступ к планам.

Нажмите кнопку ниже, чтобы получить доступ к планам.

СКАЧАТЬ СХЕМЫ ПОДСТАВКИ ДЛЯ РУГАЛЬНИКА ЗДЕСЬ

Если вы ее построите, я бы хотел на нее посмотреть! Не стесняйтесь присылать мне фотографии по электронной почте на адрес [email protected] или отмечать меня в Instagram @anikasdiylife, чтобы получить шанс появиться в социальных сетях! Я не могу дождаться, чтобы увидеть, что вы строите!

ПРИКРЕПИТЕ ЭТО К PINTEREST

Материалы

- Пиломатериал по планам (2х4 и фанера)

- 2 винта с потайным отверстием ½»

- Винты с потайным отверстием 1 ¼ дюйма

- 4 стопорных ролика и шайбы/винты для их крепления

- Выдвижной ящик

- Направляющие для ящиков 16 дюймов

- Крег Квик Флип

- 24-дюймовый зажим

- Квадрат скорости

- дюбели ⅞»

- Труба ПВХ 1″

- Шурупы по дереву 3 дюйма

- 4-дюймовые винты

Инструменты

- Электродрель/шуруповерт

- Приспособление для карманных отверстий

- Митра увидел.