Производство деревянных шпал — Proderevo.net

- 17929

Источник: по материалам портала Wood-prom

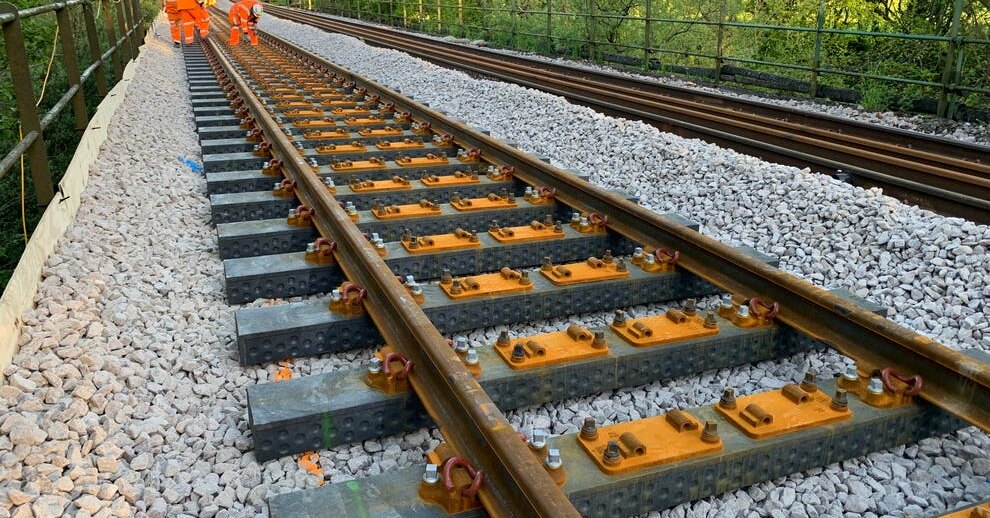

Деревянными шпалами называют укладываемые на балластный ВСП пласт опоры для рельсов. Именно за счет них сохраняется взаиморасположение рельсовых нитей. На них действует давление, которому подвергаются рельсы или промежуточные крепления. Шпалы передают это давление на основание.

Шпалы железнодорожные деревянные

Шпала – это брус крупного сечения. Она является элементом железнодорожного полотна, на которое крепится колея. Также она несет ответственность за постоянство ширины колеи. Деревянные шпалы – это наиболее популярный вид шпал. При стандартной нагрузке шпалы можно эксплуатировать на протяжении 15-25 лет, а при повышенных нагрузках от 10 до 12 лет.

Динамика рынка шпал медленно удаляется от деревянных шпал в направлении железобетонных. Тем не менее, и железобетонные шпалы нельзя назвать идеальным решением, потому что вследствие своей жесткости им необходима дополнительная прокладка, а это существенно увеличивает цену пути. А если не использовать прокладку, то колея придет в негодность очень быстро.

Деревянные шпалы бывают:

По способу распила:

- обрезные – обрезка проводится со всех 4 сторон

- полуобрезные – обрезка проводится с 3 сторон

- не обрезные – обрезка проводится только с 2 сторон.

Согласно предназначению:

- материал 1 типа, с пропиткой. Он используется для основных путей

- материал 2 типа, с пропиткой. Его применяют для создания подъездных и станционных путей

- материал 3 типа используется на промышленных предприятиях с малой нагрузкой.

Сырье первой категории применимо для создания основных путей. Шпалы с пропиткой можно изготовить из сосновых, еловых, кедровых, березовых или лиственничных лесоматериалов. Их применяют в качестве подкладки под рельсы во время выполнения строительных работ и ремонта железнодорожного полотна. Этот материал имеет четко установленные габариты, которые прописаны в ГОСТе. Толщина шпалы составляет 180 мм (180+5 мм), ширина верхней грани может быть больше 180 мм, а нижняя грань имеет сечение 250 мм (250+5 мм). Длина достигает 275+2 см, а уровень влажности не выше 22%.

Их применяют в качестве подкладки под рельсы во время выполнения строительных работ и ремонта железнодорожного полотна. Этот материал имеет четко установленные габариты, которые прописаны в ГОСТе. Толщина шпалы составляет 180 мм (180+5 мм), ширина верхней грани может быть больше 180 мм, а нижняя грань имеет сечение 250 мм (250+5 мм). Длина достигает 275+2 см, а уровень влажности не выше 22%.

Некоторые характеристики железнодорожных шпал 1-го типа:

- загрузка. В вагон при габаритах 180 х 250 х 2750 может поместиться от 750 до 800 штук

- одна шпала содержит 0,12375 м3 лесоматериала

- из одного м3 лесоматериалов получается 8.01 штук

- масса одной шпалы из сосны первой категории – примерно 90-100 кг, все зависит от уровня влажности. Стоит отметить, что укладка шпал на прокладку в естественных

- условиях, существенно снижает ее массу.

Шпалы пропитанные второго типа используют для создания подъездных и станционных путей. Сорта лесоматериалов такие же, как и для шпал первой категории. Габариты устанавливаются ГОСТом: толщина составляет 160 мм (160+5 мм), ширина верхней грани – 150 мм, а нижняя грань имеет ширину 230 мм (230+5 мм). Такой материал имеет длину 275+2 см. Уровень влажности также не выше 22%.

Сорта лесоматериалов такие же, как и для шпал первой категории. Габариты устанавливаются ГОСТом: толщина составляет 160 мм (160+5 мм), ширина верхней грани – 150 мм, а нижняя грань имеет ширину 230 мм (230+5 мм). Такой материал имеет длину 275+2 см. Уровень влажности также не выше 22%.

Основные характеристики шпал 2-й категории из сосны:

- загрузка. В стандартный вагон при габаритах 160 х 230 х 2750 помещается от 900 до 1000 штук

- одна шпала содержит 0,1012 м3 лесоматериалов

- из одного м3 лесоматериалов получается 9.88 штук

- масса шпал из сосны составляет примерно 70-80 кг, все зависит от уровня влажности.

В специализированных магазинах можно приобрести шпалы пропитанные и непропитанные. У них очень много достоинств — высокие диэлектрические качества, прекрасное сцепление со щебёночной подушкой, простота обработки, упругость и низкая чувствительность к перепадам температур. Стоит отметить, что при помощи этого материала, как пропитанного, так и не пропитанного, можно расширить рельсовую колею в кривых с радиусом мене 350 м.

Все главные нормативы и характеристики данного материала детально описаны в документе ГОСТ 78-2004 «Шпалы деревянные для дорог широкой колеи». Основные выдержки ГОСТа 78-2004:

- сырье для производства деревянных шпал – это лесоматериалы сосны, кедра, ели и пихты

- шпалы делятся на классы согласно их назначению

- перед укладкой шпалы без пропитки необходимо пропитать особыми маслянистыми защитными растворами. Для этих целее специалисты применяют креозот, каменноугольные маслянистые составы или особые антисептические растворы. Пропитку осуществляют методом погружения (он самый популярный и целесообразный), или в специальных автоклавах, если они необходимы для эксплуатации в сложных условиях

- для перевозки этого материала действует специально утвержденный ГОСТ 16369, который подробно регламентируют всю процедуру в зависимости от типа автотранспорта, на котором перевозится материал

- условия хранения шпал прописаны и детально освещены в документе ГОСТ 9014.

0

0 - технологическая защита лесоматериалов или пропитка соответствует ГОСТ 200.22.6-93 (способ Прогрев-холодная Ванна) или ГОСТ 200.22.5-93 (пропитка в автоклаве).

| Порок древесины по ГОСТ 2140 | Норма ограничения пороков древесины |

| 1. Сучки сросшиеся, частично сросшиеся и несросшиеся: | |

| а) здоровые (светлые, темные, с трещинами) | В местах укладки путевых подкладок допускаются размером не более 60 мм, на остальных поверхностях — не более 110 мм |

| б) загнившие и гнилые | В местах укладки путевых подкладок допускаются размером не более 10 мм, на остальных поверхностях — не более 60 мм |

| в) табачные | Не допускаются |

| 2. Двойная сердцевина | Не допускается |

| 3. Ядровая и наружная трухлявая гнили | Не допускаются |

| 4. Грибные ядровые пятна (полосы) | Допускаются не более 25 % соответствующей площади торцов, пластей и боковых сторон |

5. Заболонная гниль: Заболонная гниль: | |

| мягкая | Не допускается |

| твердая | Не допускается |

| 6. Ложное ядро | Допускается размером не более 1/2 площади торца без выхода на верхнюю пласть. Выход ложного ядра на боковые стороны допускается размером 2/3толщины шпалы |

| 7. Глубокая червоточина | Допускается в количестве не более 6 шт. на 1 м длины шпалы |

| 8. Трещины: | |

| а) метиковая | Допускается протяженностью по торцу не более 1/3 толщины или ширины шпалы без выхода на верхнюю пласть |

| б) отлупная | Не допускается с выходом на верхнюю пласть и боковые стороны, а также с выходом на нижнюю пласть против мест расположения путевых подкладок |

| в) морозная | Не допускается на верхней пласти. На остальных поверхностях допускается глубиной не более 40 мм |

| г) от усушки боковая | Допускается длиной не более 450 мм каждая |

| д) от усушки сквозная | Допускается протяженностью по длине шпалы не более 100 мм |

9. Наклон волокон Наклон волокон | Допускается не более 10 % |

| 10. Прорость | Не допускается в местах укладки путевых подкладок. На остальных поверхностях допускается, мм, не более: длиной 800; шириной 50 и глубиной 20. |

| 11. Заруб и запил | Не допускаются в местах укладки путевых подкладок. На остальных поверхностях допускаются глубиной не более 20 мм и шириной не более 40 мм |

| 12. Покоробленность: | |

| а) простая | Допускается со стрелой прогиба, мм, по пластям — не более 10 и по боковым сторонам — не более 100 |

| б) крыловатость | Допускается не более половины нормы простой покоробленности |

| 13. Кривизна: | |

| а) простая | Допускается по боковым сторонам необрезных и полуобрезных шпал со стрелой прогиба не более 50 мм |

| б) сложная | Допускается не более половины нормы простой кривизны |

14. Скос пропила торцов шпал по отношению к продольной оси Скос пропила торцов шпал по отношению к продольной оси | Допускается не более 20 мм по толщине и ширине шпалы |

Производство шпал деревянных

Наиболее востребованным и самым доступным для изготовления шпал на сегодняшний день являются лесоматериалы.

Чаще всего шпалы пропитанные обрабатываются, двумя главными типами антисептических препаратов – водорастворимыми и на основе масла. Первый вид – это зачастую твердое соединение, которое нужно до определенной консистенции развести жидкостью. Антисептики на основе масла являются ни чем и иным, как продуктом сухой перегонки лесоматериалов и каменного угля. Они применяются в естественном виде, а также могут разбавляться другими маслянистыми жидкостями.

Перед покупкой этого материала нужно тщательно изучить сертификаты на предприятии, потому что от качества напрямую зависит длительность периода эксплуатации конечных изделий и эффективность реализации возложенных на них функций.

Составы, которые применяют для пропитки сырья.

Нормативы, регламентирующие железнодорожное строительство, предписывают применять для укладки путей шпалы деревянные, которые обязательно должны быть пропитаны антисептическими растворами. После осуществления пропитки шпалы ее стоимость увеличивается не существенно, а такие показатели, как долговечность и надёжность возрастают в разы. Сегодня на производствах чаще всего применяют автоклавный способ пропитки, потому что именно гарантирует проникновение раствора на необходимую глубину.

На протяжении длительного времени специалисты пользовались таким веществом, как креозот. Такое название носит каменноугольный масляный раствор. Креозот имеет в своем составе частицы фенола, которые ликвидируют микроорганизмы, губительно действующие на лесоматериалы. В то же время использование этого раствора повышает уровень горючести лесоматериалов. Такие шпалы имеют неприятный аромат, покраска такого сырья невозможна.

Шпалы деревянные пропитанные

Сегодня компании, которые занимаются производством и продажей шпал применяют более новые пропиточные растворы, представляющие меньшую опасность для окружающей среды. Наиболее популярными на сегодняшний день можно назвать «Элемсепт», «ЖТК» и «Уптан». Они не имеют резкого аромата и отличаются высоким уровнем проникновения в лесоматериалы.

Наиболее популярными на сегодняшний день можно назвать «Элемсепт», «ЖТК» и «Уптан». Они не имеют резкого аромата и отличаются высоким уровнем проникновения в лесоматериалы.

Как происходит пропитка деревянной шпалы по методу «давление-давление-вакуум»:

- лесоматериалы загружаются в камеру обработки, внутри которой нагнетается вакуум, чтобы извлечь воздух из пор дерева

- под действием вакуума камера наполняется маслянистыми защитными растворами, среди которых каменноугольное масло, креозот, Ултан

- лесоматериалы обрабатывают при помощи накалывания для тог, чтобы увеличить глубину пропитки, после чего повышается уровень защиты лесоматериалов, возрастает период эксплуатации и снижается срок старения

- защитный раствор выкачивают из вакуума и под давлением, созданном в вакууме, извлекают лишнее количество раствора

- далее шпалу сушат.

В результате этого процесса шпала приобретает долговечность и прочность. Материал отталкивает жидкость и никогда не намокает, применяется на железнодорожных путях заводов.

Именно шпалы из дерева в больше степени удовлетворяют технико-экономическим нормативам, которые предъявляются к рельсовым опорам, и по этой причине они распространены на железных дорогах во всем мире.

К основным достоинствам деревянных пропитанных шпал можно отнести:

- упругость

- простоту обработки

- простоту монтажа рельсов. С таким материалом можно плавно изменять и отводить уширения рельсовой колеи в кривых малых радиусов (до 300 м)

- отличный показатель сцепления со щебнем

- низкий уровень чувствительности к механическим повреждениям и перепадам температуры

- относительно малый вес (70 — 80 кг)

- присутствие диэлектрических качеств.

Главное достоинство деревянных шпал заключается в технологичности во время эксплуатации, в особенности в процессе замены шпал и реконструкции пути, потому что лесоматериалы очень упруги и отлично принимают нагрузку от подвижного состава, уменьшая создание просадок пути в местах стыковки.

Поделиться

Метки

Деревообработка Технологии

- Предыдущая статья Сферы применения инженерной доски

- Следующая статья Выбор пильного диска: основные правила

Чем пропитывают деревянные железнодорожные шпалы — статьи компании «Портал»

Методы обработки деревянных шпал

Прежде чем формировать рельсошпальную решетку, деревянные конструкции обрабатываются специальными химическими составами. Зачем это нужно? Без пропитки железнодорожные шпалы быстрее растрескиваются под влиянием температур, влажности и нагрузки на полотно.

Для того чтобы состав проник в труднодоступные зоны, применяют следующие способы обработки:

-

Накалывание. Метод заключается в намеренном образовании ряда мелких трещин перед пропиткой креозотом, что снижает напряжение в периферической зоне. При этом прочность самих шпал может незначительно понижаться (на 8%).

-

Высокое давление. Древесина подсушивается и помещается в автоклав, после чего применяется методика ГОСТ «вакуум-давление-вакуум». Используемые составы: креозот, каменноугольные масла, антисептики, элемсепт.

-

Низкие температуры. Требуется предварительное накалывание шпал для повышения качества пропитки труднопропитываемых зон и увеличения срока службы (наколы образуют мелкие трещины, снижая напряжение в периферической зоне, и исключают появление глубоких трещин).

Применяются эмульсионные антисептики на водной основе и ускоренная атмосферная сушка. Способ считается одним из самых экологичных за счет минимизации выбросов в атмосферу.

Применяются эмульсионные антисептики на водной основе и ускоренная атмосферная сушка. Способ считается одним из самых экологичных за счет минимизации выбросов в атмосферу.

Картинка

Чем пропитывают деревянные железнодорожные шпалы

Креозот

Бесцветное маслянистое вещество, состоящее из смеси фенолов. В качестве сырья используется каменноугольный деготь.

Преимущества:

Недостатки:

-

легко воспламеняется;

-

выделяет вредные для живых организмов пары;

-

потенциальный канцероген.

Пропитанные креозотом шпалы нельзя использовать на железных дорогах ЕС (присвоен класс опасности 3), их сложнее утилизировать.

Картинка

Каменноугольные масла

Эффективно консервируют древесину, препятствуя разрушению. Являются аналогом креозота и обладают теми же преимуществами и недостатками.Элемсепт

Порошкообразное вещество с высокой концентрацией хрома, мышьяка и оксида меди. Деревянные шпалы проходят обработку в автоклаве, элемсепт нужно предварительно развести в воде.

Преимущества:

-

уровень проникновения — 2 миллиметра без предварительного расщепления;

-

защищает от грибков и влаги;

-

выделяет меньше вредных паров, чем креозот.

Недостатки:

-

необходимо сложное оборудование;

-

недостаточно исследований о воздействии испарений на живые организмы;

-

дорогое производство.

Эмульсионные антисептики на водной основе

Для пропитки в заводских условиях готовится специальная лиофобная эмульсия, которая состоит из масляных фракций, биоцидов и щелочи.

Преимущества:

-

глубокая пропитка — более 2 мм;

-

не вредит атмосфере и живым организмам;

-

можно утилизировать любыми способами;

-

не требует специальных механизмов для просушки.

Недостатки:

Такой современный способ пропитки деревянных шпал существенно увеличивает обороты предприятий благодаря штабельной форме обработки и сушки.

Картинка

В интернет-магазине «Портал-К» можно купить востребованные средства для обработки конструкций ВСП по выгодной цене. Для получения более подробной консультации обратитесь к менеджерам по телефону 8 (800) 775-87-95 или закажите обратный звонок на сайте.

Поделиться

Советуем почитать

Соединения и пересечения железнодорожных путей

02 сентября’ 17

Интересное

Соединения и пересечения железнодорожных путей

Шпалы

20 января’ 17

Интересное

Шпалы

Неисправности стрелочного перевода: когда запрещается эксплуатация?

20 января’ 20

Интересное

Неисправности стрелочного перевода: когда запрещается эксплуатация?

Классификация дефектов рельсов

20 января’ 20

Интересное

Классификация дефектов рельсов

Какой должна быть подуклонка рельсов

20 января’ 20

Интересное

Какой должна быть подуклонка рельсов

Какие типы рельсов бывают?

20 января’ 20

Интересное

Какие типы рельсов бывают?

Виды стрелочных переводов

18 февраля’ 20

Интересное

Виды стрелочных переводов

Какую ручную лебедку выбрать

18 февраля’ 20

Интересное

Какую ручную лебедку выбрать

Назначение и виды ж/д противоугонов

18 февраля’ 20

Интересное

Назначение и виды ж/д противоугонов

Реечный домкрат: какой лучше выбрать

18 февраля’ 20

Интересное

Реечный домкрат: какой лучше выбрать

Типы рельсовых скреплений

18 февраля’ 20

Интересное

Типы рельсовых скреплений

Виды путевых работ на ж/д

05 марта’ 20

Интересное

Виды путевых работ на ж/д

Зачем нужен контррельс?

05 марта’ 20

Интересное

Зачем нужен контррельс?

Как работает реечный домкрат

05 марта’ 20

Интересное

Как работает реечный домкрат

Работа рельсовых стыков

05 марта’ 20

Интересное

Работа рельсовых стыков

Чем можно быстро распилить рельсы?

05 марта’ 20

Интересное

Чем можно быстро распилить рельсы?

Как быстро разрезать рельс

07 мая’ 20

Интересное

Как быстро разрезать рельс

Как меняют шпалы на железной дороге

07 мая’ 20

Интересное

Как меняют шпалы на железной дороге

Как работает контактный рельс

07 мая’ 20

Интересное

Как работает контактный рельс

Особенности работы автосцепного устройства вагона

07 мая’ 20

Интересное

Особенности работы автосцепного устройства вагона

Подбивка шпал

07 мая’ 20

Интересное

Подбивка шпал

Виды неисправностей автосцепного устройства вагонов

07 мая’ 20

Интересное

Виды неисправностей автосцепного устройства вагонов

Какие отрасли промышленности связаны с железнодорожным строительством

07 мая’ 20

Интересное

Какие отрасли промышленности связаны с железнодорожным строительством

Какие существуют материалы путевого строительства

07 мая’ 20

Интересное

Какие существуют материалы путевого строительства

Когда нужно проводить утилизацию железнодорожных шпал

07 мая’ 20

Интересное

Когда нужно проводить утилизацию железнодорожных шпал

Устройство тормозных колодок вагонов

07 мая’ 20

Интересное

Устройство тормозных колодок вагонов

Все статьи

Чем обрабатывают железнодорожные шпалы? Изготовлен из и типов

Железнодорожная шпала, также называемая шпалой, представляет собой прямоугольный кусок дерева (в некоторых случаях из предварительно напряженного бетона, камня и пластмассы), поддерживающий железнодорожные пути.

Как и любое другое деревянное изделие, подвергающееся воздействию внешней среды, для того, чтобы сохранить его в сохранности в течение длительного периода времени, его необходимо обрабатывать.

Чем обрабатывают шпалы?

Деревянные шпалы обрабатываются как токсичными, так и нетоксичными консервантами, а некоторые из них вообще не обрабатываются.

Одним из наиболее часто используемых консервантов для обработки деревянных железнодорожных шпал от гниения, заражения насекомыми и некоторых других болезней древесины является креозот.

Некоторые другие токсичные консерванты, используемые для обработки железнодорожных шпал, представляют собой пентахлорфенол и хромированный арсенат меди.

Как упоминалось выше, существует несколько нетоксичных средств для обработки железнодорожных шпал, таких как азол меди или микронизированная медь.

Новейшая технология, используемая производителями железнодорожных шпал, использует применение на основе бора.

Что такое креозот и почему им обрабатывают железнодорожные шпалы?

Креозот получают путем перегонки смолы из дерева или угля. Продукт, полученный с этим активным ингредиентом, используется для обработки древесины от термитов, грибков и некоторых других вредителей.

Креозот, используемый для обработки железнодорожных шпал, имеет масляную основу, где масло также действует как смазка между деревянной шпалой и пластиной, уменьшая трение.

Кроме того, креозот действует как герметик, герметизирует древесину и предотвращает попадание в нее воды и ее разрушение. Он резко замедляет этот процесс.

Необработанная древесина, подвергающаяся воздействию внешней среды, быстро портится. Вот почему креозот и другие консерванты играют огромную роль в обработке железнодорожных шпал.

Из чего сделаны шпалы? Зачем использовать древесину?

Железнодорожные шпалы могут быть изготовлены из дерева, предварительно напряженного бетона, камня, стали или пластика.

Наиболее широко используемым материалом для железнодорожных шпал является древесина, доля рынка которой в США составляет более 93%. Есть несколько основных причин, по которым большинство железнодорожных шпал изготавливается из дерева.

Первоначально, когда строились железные дороги, дерево было единственным доступным вариантом. В США есть огромное количество доступной древесины, она была дешевой и гибкой. Все эти причины сделали его идеальной железнодорожной шпалой.

Благодаря своей гибкости древесина идеально подходит для поглощения ударов тяжелых поездов, что, в свою очередь, сводит к минимуму износ поезда и пути.

Кроме того, деревянные шпалы не проводят электричество. Очень важно по понятным причинам.

Если шпала из твердой древесины обработана, она может прослужить более 40 лет, пережив другие материалы, используемые для этой цели.

Он экологически чистый, хотя это тема для дискуссий в другой раз. Тем не менее, древесина отлично справляется с тяжелым весом вибрации поездов, что просто делает ее отличным материалом для этой цели.

Из какого дерева делают шпалы?

Для изготовления шпал используется древесина двух видов: хвойная и лиственная.

Шпалы из хвойных пород проще в производстве, они дешевле и легче, широко доступны, но также более подвержены износу. Примерами хвойных пород, используемых для изготовления железнодорожных шпал, являются пихта Дугласа и можжевельник. Шпалы из древесины хвойных пород более широко использовались на западе страны, где древесина твердых пород была менее доступна.

Железнодорожные шпалы из твердой древесины стали более распространенными после 1970 года, сегодня большинство железных дорог используют древесину для шпал. Примерами твердой древесины, используемой для изготовления железнодорожных шпал, являются дуб, гикори, акация и некоторые другие.

Хотите использовать бесплатные железнодорожные шпалы? Прочтите эту статью.

Вот что вам нужно знать об обработке шпал

Железнодорожный путь , на котором используются деревянные шпалы, обработанные креозотовым консервантом, проходит через лес.

Шпалы, также называемые железнодорожными шпалами или деревянными шпалами, уже давно изготавливаются из дерева.

Несмотря на то, что технологические достижения проложили путь к изготовлению шпал из других материалов, включая бетон, сталь и пластмассовые композиты, древесина по-прежнему составляет более 93% приложений для железнодорожных путей.

Деревянные шпалы обрабатываются консервантом перед их установкой под стальные рельсы, по которым движется железнодорожный состав.

Преимущества обработанных железнодорожных шпал

Несмотря на использование других типов материалов для железнодорожных шпал, преобладающим выбором остается древесина.

И не зря.

Древесина имеет проверенную репутацию. Он обладает высокой прочностью на сжатие и пределом текучести, а при обработке консервантом для древесины может прослужить 30 и более лет.

Даже когда деревянные шпалы обработаны, они также могут принести большую пользу окружающей среде.

Конечно, дерево является источником древесины для изготовления шпалы.

Возможно, вы никогда не думали об этом таким образом, но солнечная энергия заставляет это дерево расти.

Во время роста дерево поглощает парниковые газы.

Но это еще не все. Дерево, из которого вырезана шпала, является возобновляемым ресурсом, и после того, как деревянная шпала исчерпает свою полезность в железнодорожной системе, ее можно перерабатывается в качестве биотоплива для производства электроэнергии.

Краткая история лечения шпал

Процесс обработки шпал давлением восходит к середине 1800-х годов.

В 1838 г. шпалы обрабатывали смесью бихлорида ртути. В 1848 году открылась первая очистная установка, в которой использовались как бихлориды ртути, так и бихлориды цинка.

Незадолго до 1900-х годов обработка шпал действительно стала популярной, когда производители начали использовать креозот (каменноугольную смолу).

К 1940-м годам все используемые шпалы, за исключением примерно 10%, были обработаны каким-либо консервантом.

Какие породы древесины используются для обработанных железнодорожных шпал?

Большая часть древесины, используемой сегодня для изготовления деревянных шпал, относится к лиственным породам.

Некоторые хвойные породы все еще используются, но они составляют лишь небольшой процент – примерно 4-6%.

По данным Ассоциации железнодорожных шпал , около 50-60% используемых твердых пород древесины составляют дуб и гикори, а остальные 40-50% — другие смешанные лиственные породы, включая вишню, грецкий орех, болиголов, красное дерево и пихту (Дуглас и ель).

Консерванты, используемые для обработки шпал под давлением

Большинство шпал, обработанных в США, консервируются креозотом, но используются и другие консерванты, такие как нафтенат меди или ACZA.

Креозот

Креозот не только защищает от гниения, но и защищает от износа саму шпалу.

При использовании таких материалов, как бетон и композитные пластмассы, этот износ часто выше из-за отсутствия смазки между пластиной и стяжкой.