Использование местного сырья для производства клинкера

Цитировать:

Абдухакимов Т.Т., Шеркузиев Д.Ш., Арипов Х.Ш. Использование местного сырья для производства клинкера // Universum: технические науки : электрон. научн. журн. 2020. 10(79). URL: https://7universum.com/ru/tech/archive/item/10805 (дата обращения: 20.07.2023).

Прочитать статью:

АННОТАЦИЯ

Представлены результаты исследований по изучению состава и физико-химических свойств основного сырья, используемого при производстве высококачественного цемента на примере предприятия ООО «Наманган цемент» Республики Узбекистан.

АBSTRACT

The paper presents the results of studies on the study of the composition and physical and chemical properties of the main raw materials used in the production of high-quality cement on the example of the enterprise LLC «Namangan cement» of the Republic of Uzbekistan.

Ключевые слова: клинкер,

Keywords: clinker, limestone, sand, soil, basalt and marl.

По мере быстрого развития строительной отрасли во всём мире постоянно возрастает потребность в строительных материалах, в том числе и в цементе. В процессе их производства важное значение уделяется усовершенствованию технологических процессов, улучшению качества и снижению себестоимости конечной продукции. Одним из перспективных направлений в этой области является разработка технологии производства мало энергоёмких клинкеров и высококачественного цемента на основе местного сырья и техногенных отходов [5].

В Республики Узбекистан стройиндустрия определена приоритетной отраслью производства и показывает ежегодный стабильный рост. Она вносит достойный вклад в развитие народного хозяйства и укрепление экономики страны. Наряду с промышленным и сельскохозяйственным строительством, в целях улучшения бытовых условий населения ускоренными темпами развивается и жилищное строительство [1]. Однако в настоящее время мощности существующих производственных предприятий недостаточно полно удовлетворяют потребности республики в высококачественном цементе.

В работе представлены результаты исследований по изучению состава и физико-химических свойств основного сырья, используемого при производстве высококачественного цемента на примере предприятия ООО «Наманган цемент» Республики Узбекистан.

При получении цемента применяют различное сырьё и материалы, основными из которых обычно являются известняк, песок, почва, агар (металлические отходы), базальт и мергель [3-4, 6]. На данном предприятии в качестве сырья также используют известняк, песок, почву и агар. Ниже приведены основные качественные показатели исходных компонентов, в том числе содержание таких оксидов, как CaO, MgO, Al

Таблица 1.

Физико-химические показатели используемого цементного сырья

|

|

Наименование сырья |

Показатели, % |

||||||

|

№ |

Влаж ность |

CaO |

MgO |

Al2O3 |

Fe2O3 |

SiO2 |

ППП |

|

|

1 |

Известняк |

0,6 |

52,12 |

1,09 |

0,88 |

1,21 |

1,98 |

41,32 |

|

2 |

Глина |

11,2 |

11,26 |

3,75 |

10,19 |

3,95 |

48,19 |

11,4 |

|

3 |

Песок |

3,6 |

9,32 |

4,35 |

7,08 |

2,79 |

61,83 |

8,92 |

|

4 |

Огарки |

10,2 |

2,29 |

2,28 |

7,86 |

43,16 |

31,71 |

3,42 |

После проведения анализа исходные материалы, взятые в необходимом соотношении, направляются на производство цемента.

Для более полной и точной оценки физико-химических показателей сырья на предприятии «Наманган цемент», наряду со спектрофотометрическим анализом, используют и химический анализ.

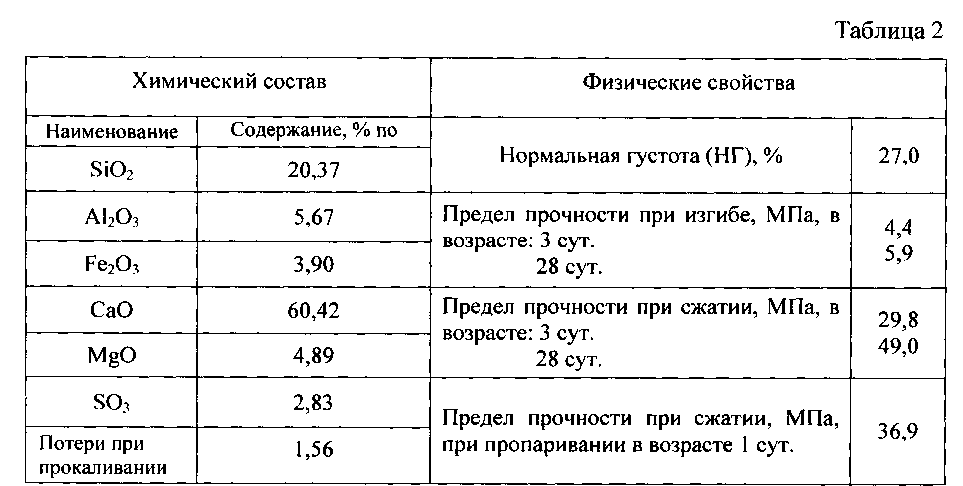

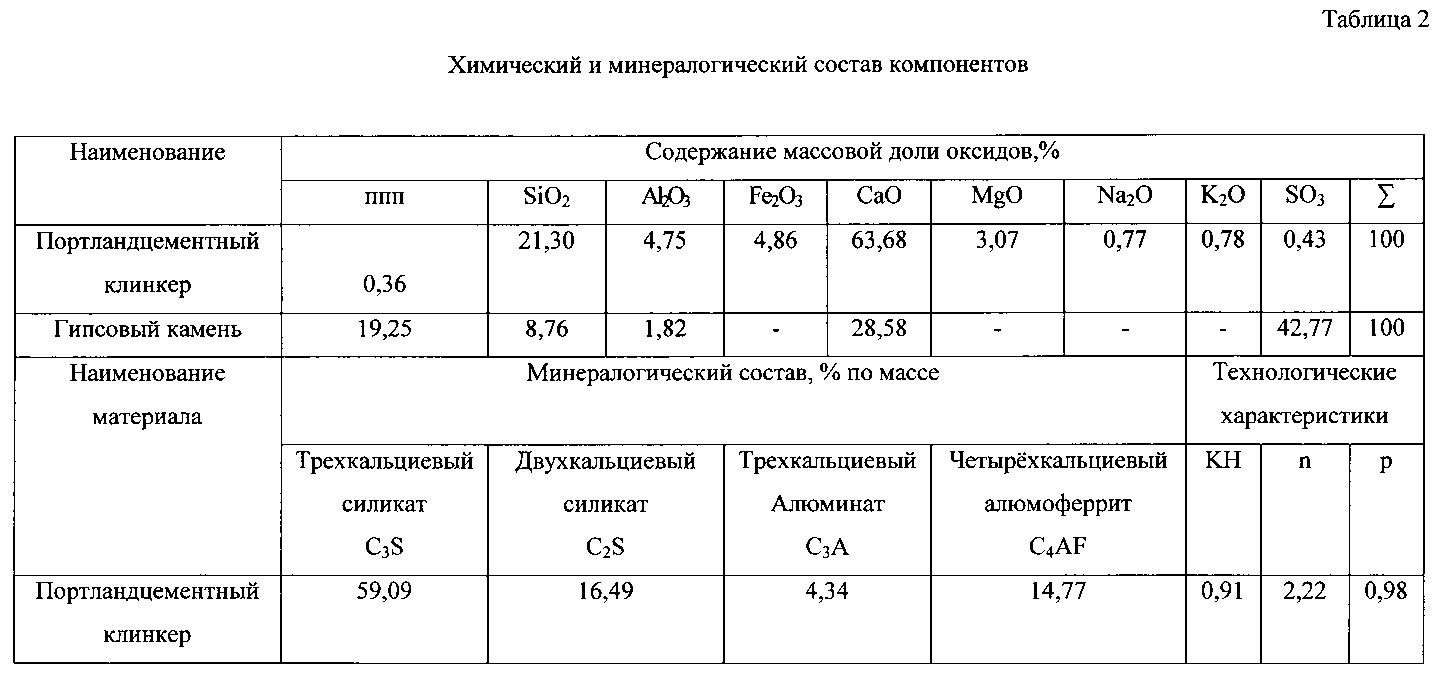

Таблица 2.

Результаты спектрофотометрического анализа смеси измельчённого сырья

|

Продолжи тельность, (час) |

Показатели, % |

|||||

|

CaO |

MgO |

Al2O3 |

Fe2O3 |

SiO2 |

Степень дробления |

|

|

4 |

42,37 |

3,17 |

2,75 |

2,22 |

11,34 |

17,6 |

|

8 |

42,54 |

3,13 |

2,74 |

2,57 |

11,37 |

18,1 |

|

12 |

42,00 |

3,38 |

2,78 |

2,20 |

12,34 |

18,6 |

|

16 |

42,36 |

3,19 |

2,74 |

2,26 |

11,41 |

18,6 |

|

20 |

42,32 |

3,43 |

2,84 |

2,19 |

12,13 |

18,1 |

|

24 |

42,14 |

3,04 |

2,79 |

2,27 |

11,83 |

18,1 |

Готовая смесь после соответствующей обработки направляется во вращающуюся печь для обжига, где выдерживается при определенной температуре. На предприятии в сырье добавляется угольная зола, в качестве топлива используется уголь. С целью получения качественного клинкера проводится постоянный контроль процесса обжига.

На предприятии в сырье добавляется угольная зола, в качестве топлива используется уголь. С целью получения качественного клинкера проводится постоянный контроль процесса обжига.

Таблица 3.

Результаты химического и спектрофотометрического анализа смеси цементного сырья

|

Наименова ние анализа |

Показатели, % |

||||||||

|

CaO |

MgO |

Al2O3 |

Fe2O3 |

SiO2 |

Kоэффициент насыщения, (КН) |

Силикатный модуль(SM) |

Модуль глинозёма (IM) |

ППП |

|

|

Химичес кий |

42,84 |

3,06 |

2,80 |

2,18 |

11,73 |

1,14 |

2,39 |

1,28 |

34,11 |

|

Спектрофо тометри ческий |

42,43 |

3,15 |

2,81 |

2,16 |

11,93 |

1,10 |

2,40 |

1,30 |

34,11 |

Состав и коммерческие свойства произведённого цемента и клинкера проверяются по определенным методикам и в соответствии с требованиями стандарта на готовую продукцию [2].

Полученные результаты свидетельствуют о том, что на основе сырья, доступного в регионе Наманганской области, вполне возможно получение высококачественного цемента и в определённой мере восполнить потребности страны в этом важном строительном материале.

Список литературы:

- Ахунова Ш.Н., Аширалиев Ф.К. К вопросам развития строительной индустрии в сельской местности Узбекистана // Молодой учёный. – 2015, № 6. – С. 375-377.

- ГОСТ 31 108-2003. Цементы общестроительные. Технические условия.

- Рахимов Р. З., Рахимова Н. Р. Строительство и минеральные вяжущие прошлого, настоящего и будущего // Строительные материалы. 2013. №5 – C. 57–59.

- Nabajyoti Saikia, Shigeru Kato, Toshinori Kojima. Production of cement clinkers from municipal solid waste incineration (MSWI) fly ash. Waste Management 27 (2007), pp. 1178–1189.

- O. M. Smirnova, Ph.D. Low-Clinker Cements with Low Water Demand.

American Society of Civil Engineers. 2020, 32(7): – С. 06020008-1-8.

American Society of Civil Engineers. 2020, 32(7): – С. 06020008-1-8. - Shamsad Ahmad; Omar S. Baghabra Al-Amoudi; Yassir M. H. Mustafa, S.M.ASCE, Mohammed Maslehuddin and Muhammad H. Al-Malack. Stabilization and Solidification of Oil-Contaminated Sandy Soil Using Portland Cement and Supplementary Cementitious Materials. ASCE. 2020, 32(8): 04020220-1-13.

Рынок известняка как основного сырья для производства цемента в РФ

Дата разработки: 04.05.2008

Информация о проекте представлена для демонстрации наших возможностей. Вы можете заказать аналогичное исследование с учетом Ваших задач.

Заказать аналогичное исследование | Демо-версия

Рекомендуем Вам заказать обновление этого исследования

ЦЕЛЬ

Целью данного маркетингового исследования является выяснения перспективности вложения капитала в приобретение месторождений известняков, как основного сырья для изготовления цемента. В состав цемента входит около 75% известняка. Исследовать рынок известняка, как основного сырья для производства цемента в РФ.

В состав цемента входит около 75% известняка. Исследовать рынок известняка, как основного сырья для производства цемента в РФ.

На сегодняшний день цемент является одним из дефицитнейших товаров на Российском рынке. В первую очередь это связано с интенсивным развитием строительной отрасли в России и значительным приростом потребления цемента.

Объемы производства цемента в России неуклонно растут. В связи с этим, рынок цемента России в 2006-2007 гг. стал одним из наиболее динамично растущих среди рынков строительных материалов. Так как основной составляющий компонент сырья это известняк, покупка месторождений его становится выгодным вложением средств и перспективным бизнесом.

Таким образом, из вышесказанного можно сделать выводы, что, в настоящее время на рынке сложилась благоприятная обстановка для открытия новых цементных заводов, о чем свидетельствуют факты масштабного инвестирования в данной отрасли, а так же скупкой месторождений известняков.

Особенным спросом пользуются следующие участки:

располагающие наиболее чистым цементным сырьем,

в перспективных, с точки зрения застройки, регионах, например — Краснодарский край (Олимпиада 2014 г. г. в Сочи),

г. в Сочи),

имеющие удобные подъездные пути и т.д.

Данное исследование создано в помощь предпринимателям, планирующим покупку месторождений известняка и содержит полезную информацию, владение которой снизит риск финансовых потерь и поможет к извлечению прибыли из этого перспективного бизнеса.

Документ содержит географическое размещение балансовых запасов известняков для производства цемента.

Вы найдете в нем информацию об особенностях процедуры покупки месторождений полезных ископаемых, а так же перечень участков недр твердых полезных ископаемых и информацию об аукционах по которым планируется провести в 2008 г.

Исследование также содержит подробную информацию об известняке, как основного сырья для цемента, особенностях добычи его, а также технологии получения цемента из известняка, виды получаемого цемента и т.п. полезную информацию

В России много месторождений известняка, однако, не каждый известняк подойдет для выпуска цемента. Документ содержит характеристики карбонатных пород, используемых для изготовления цемента и описание российских месторождений известняков. Данная информация поможет предпринимателю найти наиболее подходящее по расположению и составу месторождение известняка.

Данная информация поможет предпринимателю найти наиболее подходящее по расположению и составу месторождение известняка.

Вы найдете характеристику цементных заводов в РФ и распределение цементного сырья между основными заводами-производителями. Данная информация будет полезна для формирования клиентской базы.

Подробное содержание

Введение

— цель исследования

— задачи

— методология исследования

— резюме

Общие тенденции рынка

Известняк. Общие сведения

— физические свойства

— разновидности известняка

— область применения

— добыча известняка

— известняк как основная составляющая цемента

Цемент. Общие сведения

— физические свойства

— разновидности цемента

— область применения

— получение цемента

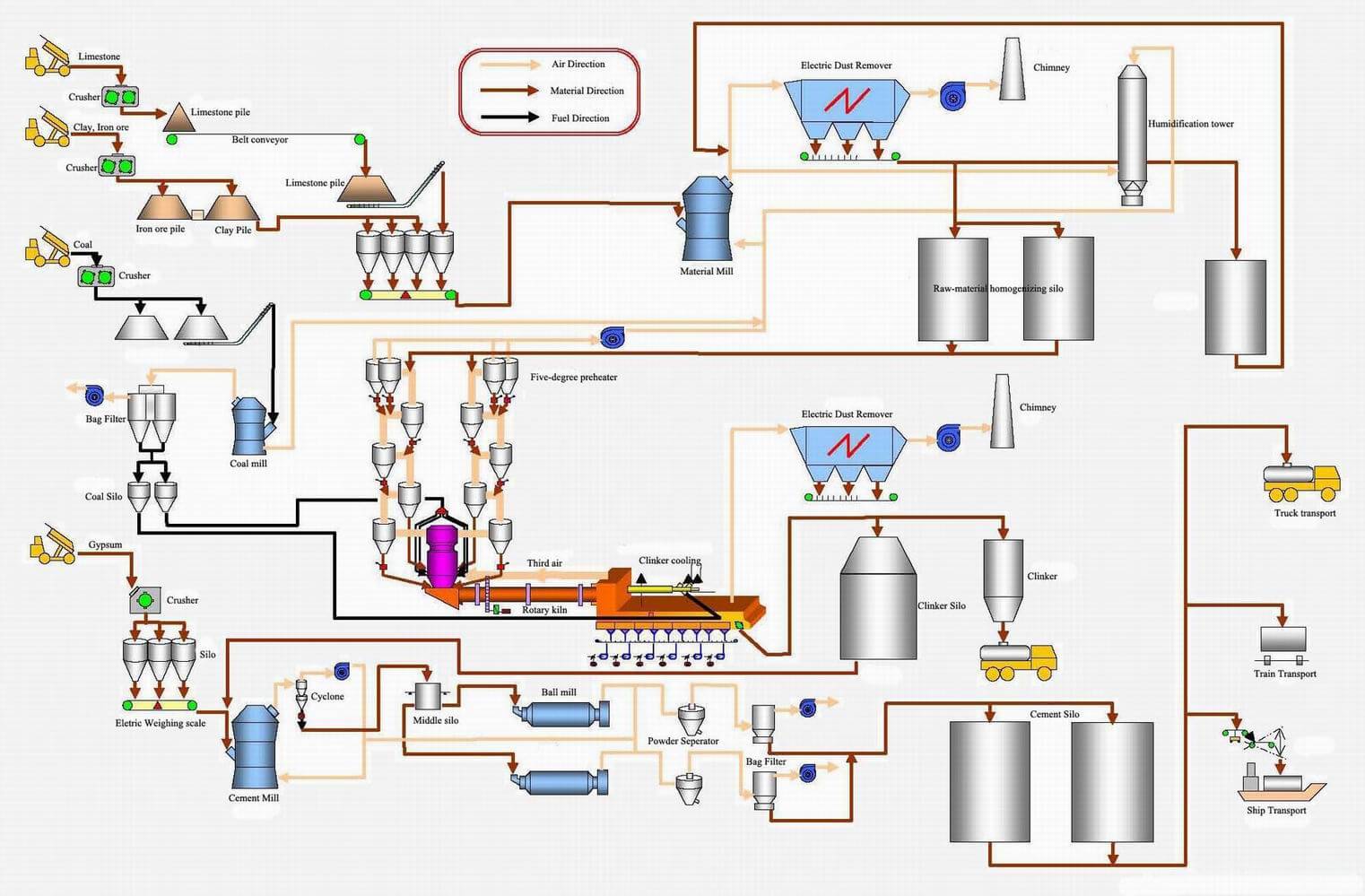

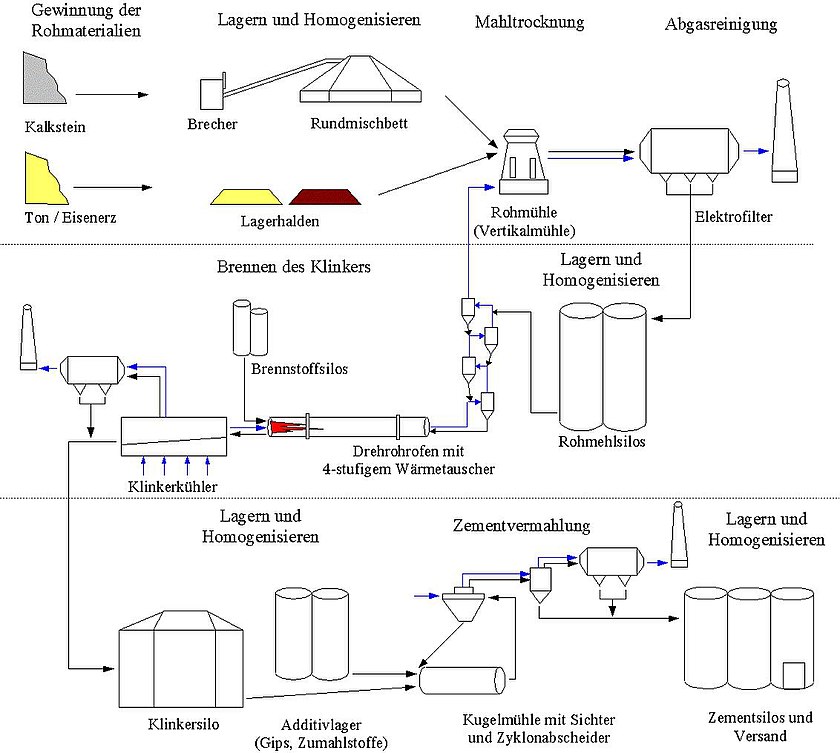

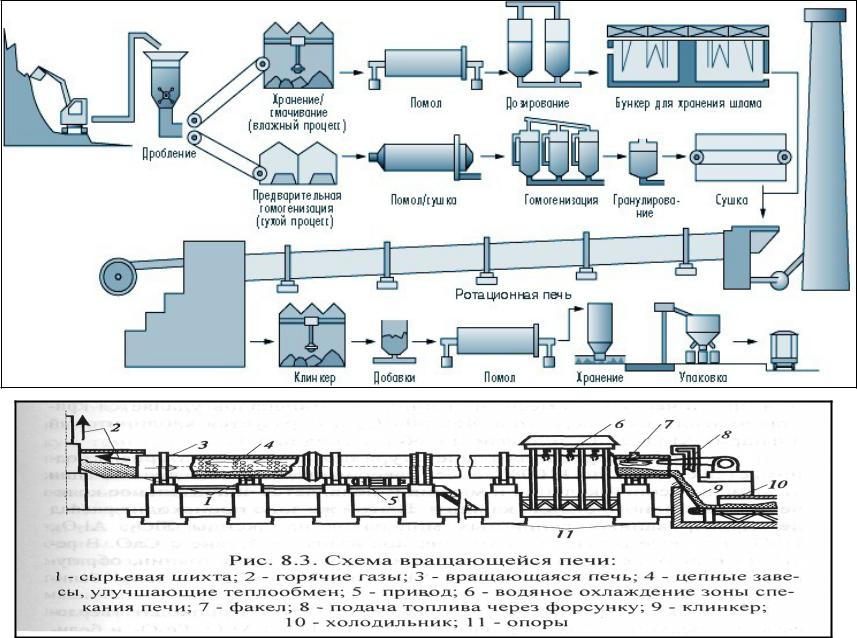

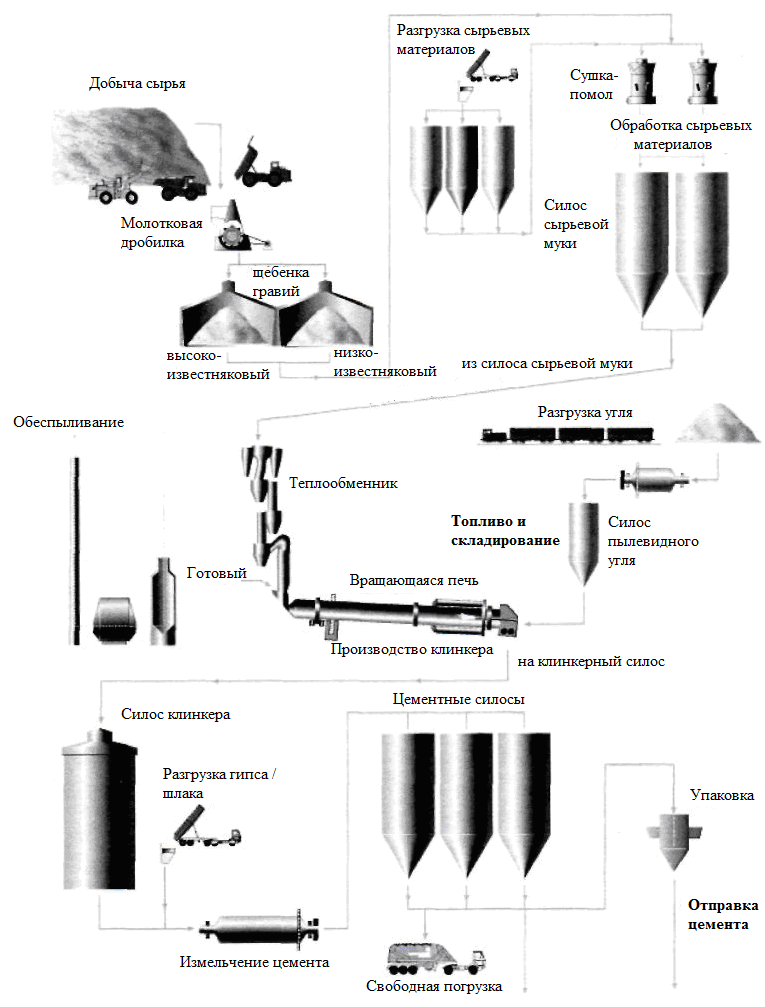

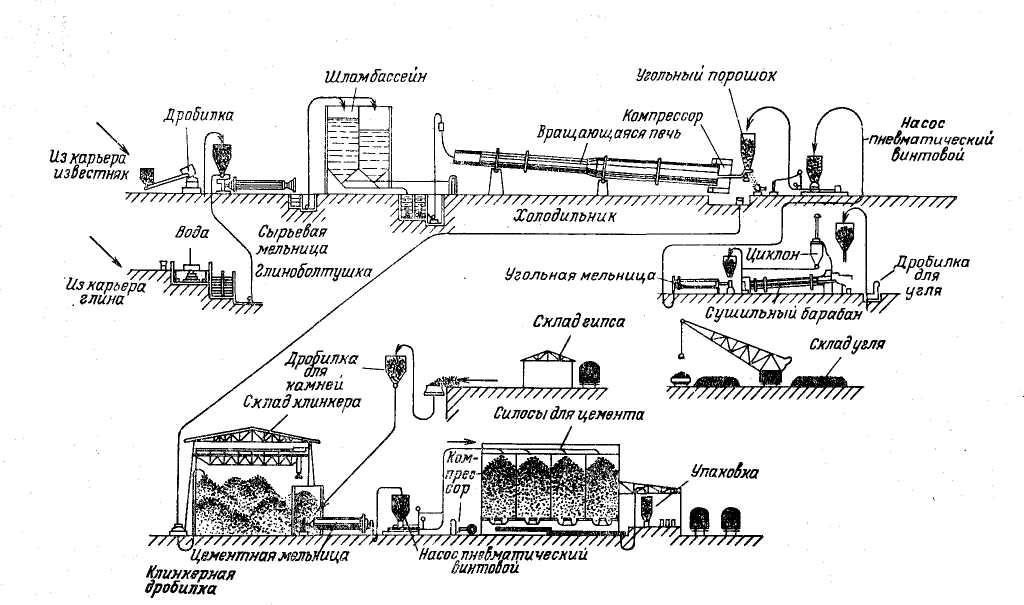

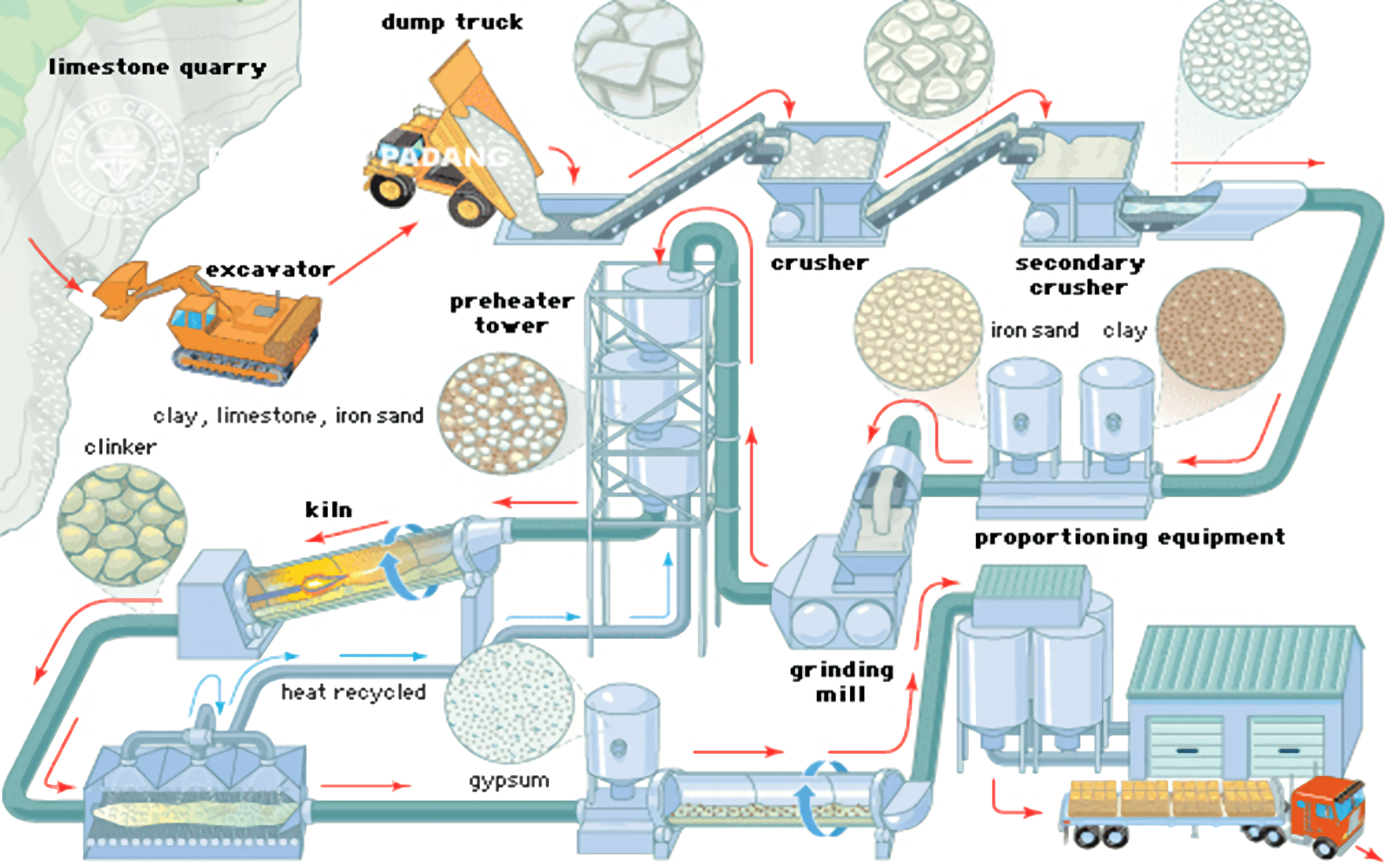

— общая схема производства портландцемента

Оределяющая роль известняка при получении цемента различных марок

— характеристика марок портландцемента

— организация производства портландцемента

— добыча и доставка на завод сырьевых материалов

— разгрузка и хранение сырьевых материалов

— производственное оборудование

Запасы известняка в России

— процедура покупки месторождений полезных ископаемых

— характеристика карбонатных пород, используемых для изготовления цемента

— описание месторождений известняков, используемых для производства цемента

Обзор ситуации на рынке цемента в РФ

— производство цемента в РФ. Общие тенденции в отрасли

Общие тенденции в отрасли

— характеристика цементных заводов в РФ

— размещение цементных заводов на территории РФ

— распределение месторождений цементного сырья между основными игроками рынка

Анализ объема экспорта-импорта цемента на территории РФ

— методика формирования выборок

— импорт цемента

— экспорт цемента

Перспективы добычи и потребления известняка, как основного цементного сырья в РФ

Приложение 1. ВИДЫ ПОРТЛАНДЦЕМЕНТА

Приложение 2. СПОСОБЫ ПРОИЗВОДСТВА ПОРТЛАНДЦЕМЕНТА

Приложение 3. ОСНОВНЫЕ МАРКИ ПОРТЛАНДЦЕМЕНТА, ИСПОЛЬЗУЕМЫЕ СТАНДАРТЫ НА ЦЕМЕНТ, ТРЕБОВАНИЯ К ФИЗИКО – ХИМИЧЕСКИМ ХАРАКТЕРИСТИКАМ ОСНОВНЫХ ВИДОВ ЦЕМЕНТА В СООТВЕТСТВИИ С ГОСТ

Приложение 4. ОПИСАНИЕ ПЕЧЕЙ ДЛЯ ПРОИЗВОДСТВА ЦЕМЕНТА

Приложение 5. ОСНОВНЫЕ ИГРОКИ ЦЕМЕНТНОГО РЫНКА РОССИИ

Приложение 6. ОБЗОР ЦЕН НА ПОРТЛАНДЦЕМЕНТ

ОБЗОР ЦЕН НА ПОРТЛАНДЦЕМЕНТ

Приложение 7. КАРТА РАЗМЕЩЕНИЯ ЦЕМЕНТНЫХ ЗАВОДОВ НА ТЕРРИТОРИИ РОССИИ

Приложение 8. КРАТКАЯ ХАРАКТЕРИСТИКА МЕСТОРОЖДЕНИЙ ЦЕМЕНТНОГО СЫРЬЯ В ПРИМОРСКОМ КРАЕ

Имеется возможность актуализации исследования рынка по итогам 2022 г. Обновлено: 2023 г.

Название файла: АПИ-873

Производство цемента. Обзор сырья и процессов

Содержание

Введение

Портландцемент

Сырье

Химический процесс

Химические пропорции

Проблемы 900 05

Заключение

Ссылки

Реферат

Для изготовления бетона обычно используется портландцемент. Бетон состоит из воды, песка, камня и портландцемента. Кальций, кремний, алюминий, железо и другие компоненты вступают в химическую реакцию для создания цемента. В производстве цемента можно использовать такие материалы, как ракушки, мел, мергель, сланец, глину, сланец, доменный шлак, кварцевый песок и железную руду. Используются все сырьевые материалы, включая шлак, руду и песок. Цементный порошок получают путем измельчения нагретых компонентов в мелкий порошок. Известняк и другое сырье для производства цемента часто окружают производственные площадки. Цементные предприятия обычно располагаются рядом с месторождениями основных ингредиентов, таких как известняк, глина, аргиллит и сланец. Осадочные породы сильно различаются по химическому составу, толщине и развитию цемента. Кальций, кремнезем, оксид алюминия и железо необходимы для многих процессов. Полезно разрабатывать и комбинировать акции с учетом химического состава месторождений. Поскольку крайне важно понять эту вариацию, если однородные сырьевые ресурсы редки или дефицитны, мы сосредоточимся на этом вопросе. Химические характеристики сырья влияют на производство цемента. Используйте другие источники CaO с более низким содержанием MgO. Мрамор, мел, мергель, отложения ракушек, доменный шлак и щелочные отходы — вот некоторые из различных материалов, которые можно использовать.

Используются все сырьевые материалы, включая шлак, руду и песок. Цементный порошок получают путем измельчения нагретых компонентов в мелкий порошок. Известняк и другое сырье для производства цемента часто окружают производственные площадки. Цементные предприятия обычно располагаются рядом с месторождениями основных ингредиентов, таких как известняк, глина, аргиллит и сланец. Осадочные породы сильно различаются по химическому составу, толщине и развитию цемента. Кальций, кремнезем, оксид алюминия и железо необходимы для многих процессов. Полезно разрабатывать и комбинировать акции с учетом химического состава месторождений. Поскольку крайне важно понять эту вариацию, если однородные сырьевые ресурсы редки или дефицитны, мы сосредоточимся на этом вопросе. Химические характеристики сырья влияют на производство цемента. Используйте другие источники CaO с более низким содержанием MgO. Мрамор, мел, мергель, отложения ракушек, доменный шлак и щелочные отходы — вот некоторые из различных материалов, которые можно использовать. Известняковая зола может быть переработана в кремнезем, глинозем и железо. Оксид железа, кварцевый песок и другие минеральные отходы можно использовать для улучшения химического состава сырья, однако состав цемента во всем мире различается.

Известняковая зола может быть переработана в кремнезем, глинозем и железо. Оксид железа, кварцевый песок и другие минеральные отходы можно использовать для улучшения химического состава сырья, однако состав цемента во всем мире различается.

Введение

Тремя основными ингредиентами партии бетона являются цемент, крупный заполнитель и мелкий заполнитель 1. Цемент является основным ингредиентом бетонной смеси. Смешанный с водой, этот материал можно заливать в формы или наносить прямо на желаемое место (например, на бетонные блоки). 2. Он обладает высокой прочностью на сжатие, не горит, ему можно придавать форму, он не впитывает воду и служит долго. 3. Благодаря этим качествам его можно использовать в различных областях строительства. Раствор представляет собой смесь цемента, мелкого гравия и воды, которая используется для крепления строительных материалов, включая кирпичи, блоки и штукатурку. Как правило, строительный раствор можно найти в любом хозяйственном магазине или магазине товаров для дома. 4. Бетон и строительный раствор — это две формы строительных материалов, которые имеют решающее значение для успеха строительства и гражданской промышленности. Когда дело доходит до их использования, бетон и раствор незаменимы. 5. Дома, дороги, мосты и плотины — это лишь некоторые из многих строительных проектов, которые могут принести пользу от них. Их также можно использовать при строительстве аэропортов, железных дорог, больниц, школ, новых офисных зданий и предприятий розничной торговли. Спрос на цемент зависит от экономики и строительства, которые сильно цикличны 6.

4. Бетон и строительный раствор — это две формы строительных материалов, которые имеют решающее значение для успеха строительства и гражданской промышленности. Когда дело доходит до их использования, бетон и раствор незаменимы. 5. Дома, дороги, мосты и плотины — это лишь некоторые из многих строительных проектов, которые могут принести пользу от них. Их также можно использовать при строительстве аэропортов, железных дорог, больниц, школ, новых офисных зданий и предприятий розничной торговли. Спрос на цемент зависит от экономики и строительства, которые сильно цикличны 6.

Бетон, разбитый на самые простые компоненты, представляет собой просто пасту, смешанную с самыми разными частицами. Мелкие и крупные заполнители покрыты пастой из портландцемента и воды, которая наносится на их поверхности 7. Химическая реакция, ответственная за создание камнеподобной массы, известной как бетон, называется гидратацией. Эта реакция приводит к образованию бетона. Поскольку паста продолжает поглощать воду, она затвердевает и становится более прочной. Бетон завораживает, потому что ему можно легко придать форму, пока он еще влажный, но после высыхания он затвердевает и превращается в прочный материал 8. Одна из удивительных особенностей бетона заключается в следующем. Большой потенциал этой характеристики может быть реализован только с использованием этой техники. Во всем мире бетон используется для строительства сооружений и инфраструктуры. Благодаря длительному сроку службы, высокой прочности и невысокой цене бетон высоко ценится. Бетон используется не только в инфраструктуре — он также используется для строительства домов, классных комнат и больниц, а также аэропортов, мостов, автомагистралей и железнодорожных сетей 9. Продолжающаяся урбанизация развивающихся стран, потребность в более прочных строительных материалах в связи с суровыми погодными явлениями и растущая стоимость альтернативных материалов для инфраструктуры будут способствовать росту спроса на самый производимый товар на Земле. По этим причинам спрос на самое массово производимое в мире вещество будет только расти.

Бетон завораживает, потому что ему можно легко придать форму, пока он еще влажный, но после высыхания он затвердевает и превращается в прочный материал 8. Одна из удивительных особенностей бетона заключается в следующем. Большой потенциал этой характеристики может быть реализован только с использованием этой техники. Во всем мире бетон используется для строительства сооружений и инфраструктуры. Благодаря длительному сроку службы, высокой прочности и невысокой цене бетон высоко ценится. Бетон используется не только в инфраструктуре — он также используется для строительства домов, классных комнат и больниц, а также аэропортов, мостов, автомагистралей и железнодорожных сетей 9. Продолжающаяся урбанизация развивающихся стран, потребность в более прочных строительных материалах в связи с суровыми погодными явлениями и растущая стоимость альтернативных материалов для инфраструктуры будут способствовать росту спроса на самый производимый товар на Земле. По этим причинам спрос на самое массово производимое в мире вещество будет только расти. Цемент и бетон иногда ошибочно считают взаимозаменяемыми, однако это не так 10. Это распространенное заблуждение даже среди специалистов строительной отрасли. Одним из многих необходимых ингредиентов для бетона является цемент. Мелкий порошок — это то, что в конечном итоге вызывает образование камнеподобной массы, известной как бетон, в сочетании с водой, песком, гравием или щебнем (мелкий и крупный заполнитель). Крупный заполнитель – еще один материал, присутствующий в этом строительном материале 11.

Цемент и бетон иногда ошибочно считают взаимозаменяемыми, однако это не так 10. Это распространенное заблуждение даже среди специалистов строительной отрасли. Одним из многих необходимых ингредиентов для бетона является цемент. Мелкий порошок — это то, что в конечном итоге вызывает образование камнеподобной массы, известной как бетон, в сочетании с водой, песком, гравием или щебнем (мелкий и крупный заполнитель). Крупный заполнитель – еще один материал, присутствующий в этом строительном материале 11.

Существует четыре основных типа бетона, каждый из которых имеет свой собственный набор преимуществ и возможностей использования. Монолитный бетон готовят гораздо реже, чем товарный бетон, но оба они широко используются в строительстве. Обычно существует два метода изготовления товарного бетона 12. После этого он упаковывается и готов к транспортировке в культовых грузовиках с вращающимися барабанами. Производство сборных железобетонных изделий обычно происходит на заводе. Эти товары извлекают выгоду из строгого контроля качества, который может быть обеспечен в фабричных условиях, и это следует использовать везде, где это возможно. Бетонные кирпичи и брусчатка, мостовые балки, конструктивные элементы и стеновые панели — это лишь некоторые из многих вещей, которые подпадают под общий термин «сборный железобетон». Но это не единственные элементы, которые могут быть классифицированы как таковые. 13. Базовый бетонный блок размером 8 дюймов с каждой стороны и 16 дюймов в длину и ширину, вероятно, является наиболее узнаваемой разновидностью промышленного бетонного изделия, известного как бетонная кладка. Современные каменные модули могут быть изготовлены практически в неограниченном разнообразии форм, рисунков, цветов и текстур, чтобы удовлетворить потребности широкого спектра строительных целей и целей дизайна. В прошлом существовало конечное число возможных вариантов расположения каменных блоков. Материалы, изготовленные из цемента, не всегда легко назвать «бетоном», даже несмотря на то, что многие из них имеют схожие характеристики. Изделия, изготовленные из материалов на основе цемента, трудно отнести к категории «бетон».

Бетонные кирпичи и брусчатка, мостовые балки, конструктивные элементы и стеновые панели — это лишь некоторые из многих вещей, которые подпадают под общий термин «сборный железобетон». Но это не единственные элементы, которые могут быть классифицированы как таковые. 13. Базовый бетонный блок размером 8 дюймов с каждой стороны и 16 дюймов в длину и ширину, вероятно, является наиболее узнаваемой разновидностью промышленного бетонного изделия, известного как бетонная кладка. Современные каменные модули могут быть изготовлены практически в неограниченном разнообразии форм, рисунков, цветов и текстур, чтобы удовлетворить потребности широкого спектра строительных целей и целей дизайна. В прошлом существовало конечное число возможных вариантов расположения каменных блоков. Материалы, изготовленные из цемента, не всегда легко назвать «бетоном», даже несмотря на то, что многие из них имеют схожие характеристики. Изделия, изготовленные из материалов на основе цемента, трудно отнести к категории «бетон». В этом разделе вы можете найти обычные вещи, такие как раствор, раствор и терраццо. Грунт-цемент и бетон, уплотненный катками, являются двумя «двоюродными братьями» бетона, которые обычно используются для строительства тротуаров и дамб 14. Подобно бетону, эти «родственники» имеют прочную основу. Другими примерами товаров, подпадающих под эту категорию, являются основания, обработанные цементом, и текучие наполнители. Высокотехнологичные продукты нового поколения сочетают в себе уникальный заполнитель и волокна, и их можно найти в кровельной черепице, черепице, сайдинге и столешницах, и это лишь некоторые примеры. Встряхиваемая черепица и черепица — два других распространенных типа 15.

В этом разделе вы можете найти обычные вещи, такие как раствор, раствор и терраццо. Грунт-цемент и бетон, уплотненный катками, являются двумя «двоюродными братьями» бетона, которые обычно используются для строительства тротуаров и дамб 14. Подобно бетону, эти «родственники» имеют прочную основу. Другими примерами товаров, подпадающих под эту категорию, являются основания, обработанные цементом, и текучие наполнители. Высокотехнологичные продукты нового поколения сочетают в себе уникальный заполнитель и волокна, и их можно найти в кровельной черепице, черепице, сайдинге и столешницах, и это лишь некоторые примеры. Встряхиваемая черепица и черепица — два других распространенных типа 15.

Портландцемент

Принято считать, что портландцемент является самым важным компонентом бетона. Паста получается путем смешивания воды с портландцементом. Что превращает песок и камень в бетон, так это паста вместе с их общим весом. Цемент создается в результате тщательно контролируемой химической реакции, включающей кальций, кремнезем, алюминий, железо и некоторые другие компоненты 16. Этот процесс проводится в лабораторных условиях. Цемент производится из сырья, такого как известняк, ракушки, мел или мергель. Также используются сланцы, глина, сланец, доменный шлак, кварцевый песок и железная руда. Песок на основе кремния, железная руда и кварцевый шлак также являются обычными альтернативами 17. Эти ингредиенты при нагревании до высоких температур дают результат, геологически похожий на горную породу; это геологически похожее вещество затем измельчается в мелкий порошок, широко известный как цемент. Большинство цементных заводов должны располагаться рядом с обильными запасами известняка и, в идеале, других важных сырьевых материалов. Цементные заводы часто строятся везде, где есть готовый запас качественного сырья (глины и гипса) 18.

Этот процесс проводится в лабораторных условиях. Цемент производится из сырья, такого как известняк, ракушки, мел или мергель. Также используются сланцы, глина, сланец, доменный шлак, кварцевый песок и железная руда. Песок на основе кремния, железная руда и кварцевый шлак также являются обычными альтернативами 17. Эти ингредиенты при нагревании до высоких температур дают результат, геологически похожий на горную породу; это геологически похожее вещество затем измельчается в мелкий порошок, широко известный как цемент. Большинство цементных заводов должны располагаться рядом с обильными запасами известняка и, в идеале, других важных сырьевых материалов. Цементные заводы часто строятся везде, где есть готовый запас качественного сырья (глины и гипса) 18.

Обычные литологические породы, встречающиеся на большинстве континентов, включают залежи известняка, глины, аргиллита и сланца. Песчаник и песчаные отложения — еще одна распространенная литология. Эти осадочные породы могут сильно различаться по химическому составу и толщине, при этом последняя сильно влияет на то, подходят ли они для использования в коммерческом производстве цемента 19. Однако все эти осадочные породы можно использовать для производства цемента. Кальций, диоксид кремния, оксид алюминия и железо из надежного источника требуются в больших количествах для большинства целей. Чтобы эффективно планировать разработку месторождения и гарантировать, что правильное смешивание запасов может надежно обеспечить заданный химический состав, необходимо точное понимание различных химических составов, содержащихся внутри месторождения. В крайне маловероятном случае, когда стандартные, однородные строительные материалы недоступны, важно учитывать это разнообразие 20. Производство цемента, с другой стороны, предлагает большую гибкость в отношении сырья, которое может быть включено в продукт для достижения требуемых химических профилей. Это связано с тем, что для создания цемента можно использовать множество различных веществ. Широкое разнообразие месторождений известняка легко удовлетворяет потребности, но есть также много других сырьевых материалов, содержащих CaO, которые могут быть использованы при условии, что они содержат незначительное количество MgO 21 .

Однако все эти осадочные породы можно использовать для производства цемента. Кальций, диоксид кремния, оксид алюминия и железо из надежного источника требуются в больших количествах для большинства целей. Чтобы эффективно планировать разработку месторождения и гарантировать, что правильное смешивание запасов может надежно обеспечить заданный химический состав, необходимо точное понимание различных химических составов, содержащихся внутри месторождения. В крайне маловероятном случае, когда стандартные, однородные строительные материалы недоступны, важно учитывать это разнообразие 20. Производство цемента, с другой стороны, предлагает большую гибкость в отношении сырья, которое может быть включено в продукт для достижения требуемых химических профилей. Это связано с тем, что для создания цемента можно использовать множество различных веществ. Широкое разнообразие месторождений известняка легко удовлетворяет потребности, но есть также много других сырьевых материалов, содержащих CaO, которые могут быть использованы при условии, что они содержат незначительное количество MgO 21 . Мрамор, мел и мергель являются хорошими источниками этих элементов.

Мрамор, мел и мергель являются хорошими источниками этих элементов.

Обычной практикой является извлечение кремнезема, глинозема и железа из вскрышных пород, покрывающих залежи известняка. Как правило, эти минералы доступны в больших количествах. Иногда в сырьевую смесь необходимо добавлять дополнительные минеральные компоненты, чтобы получить желаемый химический состав. Примерами таких деталей являются отходы оксида железа, кварцевый песок и другие подобные материалы. Цементные заводы в разных регионах мира используют в качестве сырья несколько различных видов заполнителей [22-24].

Портландцемент предположительно был изобретен каменщиком по имени Джозеф Аспдин из Лидса, Англия. Он сделал это на рубеже девятнадцатого века, поджег порошкообразный известняк и глину в печи на своей кухонной плите. Он разработал метод, который с тех пор стал стандартом в отрасли и отвечает за ежегодное измельчение гор известняка, глины, цементной породы и других материалов в порошок, достаточно мелкий, чтобы пройти через сито, способное удерживать воду. С помощью этого базового подхода он проложил путь для совершенно новой области. Лаборатории цементных заводов проверяют процесс изготовления портландцемента на каждом этапе, проверяя его химические и физические свойства 25. Сырье проходит эти исследования. Более того, лаборатории проводят анализ и тестирование конечного продукта, чтобы гарантировать его соответствие всем отраслевым критериям.

С помощью этого базового подхода он проложил путь для совершенно новой области. Лаборатории цементных заводов проверяют процесс изготовления портландцемента на каждом этапе, проверяя его химические и физические свойства 25. Сырье проходит эти исследования. Более того, лаборатории проводят анализ и тестирование конечного продукта, чтобы гарантировать его соответствие всем отраслевым критериям.

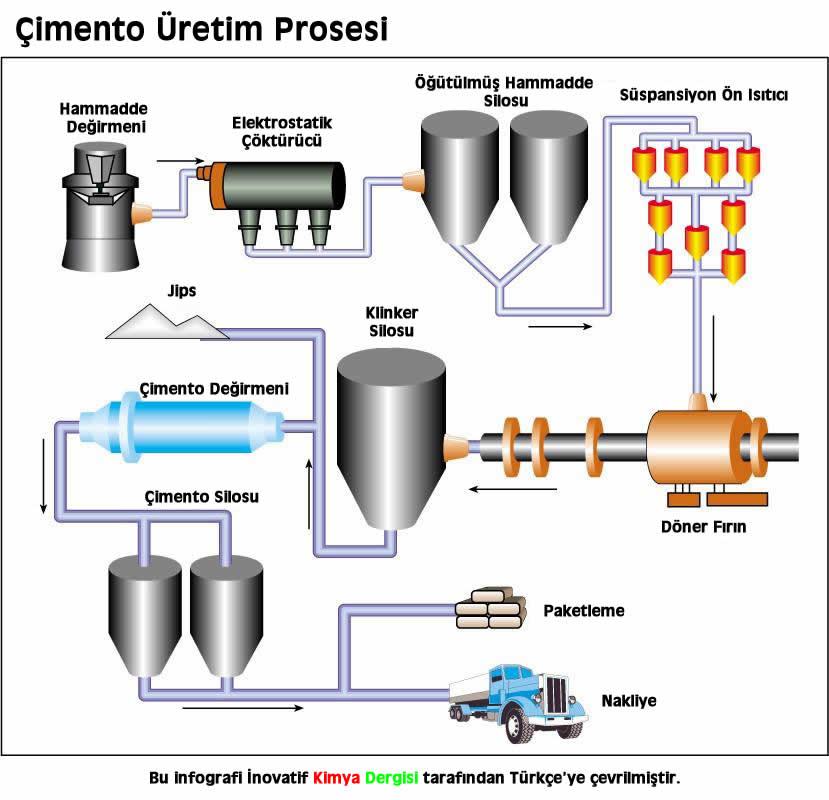

Сырье

Цемент представляет собой промышленный продукт, изготовленный путем объединения различных сырьевых материалов и последующего нагревания их до высоких температур для получения желаемого химического соотношения таких элементов, как известь, кремнезем, глинозем и железо в цементном клинкере. Цемент является основным материалом в строительной отрасли. В результате цемент в основном состоит из силикатов кальция и, в меньшей степени, из алюминатов кальция. Вместе эти ингредиенты — плюс немного воды — производят цемент, который так необходим для строительства. Глина, аргиллиты и сланцы являются основными источниками кремнезема и глинозема соответственно. Чтобы удовлетворить спрос на кальций, обычно используется известняк с высоким содержанием кальция (или сопоставимое известняковое сырье). Кремнезем и глинозем в основном извлекаются из сланцев, аргиллитов и глины 26. Цемент производится путем измельчения клинкера в течение примерно 95% процесса, а затем добавление небольшого количества гипса (или ангидрита) для оставшихся 5%. Эта комбинация замедляет время схватывания цемента. Этот процесс широко известен как «шлифовка» или «полировка». 27

Чтобы удовлетворить спрос на кальций, обычно используется известняк с высоким содержанием кальция (или сопоставимое известняковое сырье). Кремнезем и глинозем в основном извлекаются из сланцев, аргиллитов и глины 26. Цемент производится путем измельчения клинкера в течение примерно 95% процесса, а затем добавление небольшого количества гипса (или ангидрита) для оставшихся 5%. Эта комбинация замедляет время схватывания цемента. Этот процесс широко известен как «шлифовка» или «полировка». 27

Химический состав сырья оказывает значительное влияние на качество цементного клинкера. Известняк составляет от 80 до 90 процентов всего сырья, подаваемого в печь. Процент глинистого сырья колеблется в пределах 10-15% от общего количества, в зависимости от специфики каждой ситуации 28. Наиболее проблемной примесью является карбонат магния, который можно найти в известняке. Доломит и доломитовые известняки нельзя использовать в производстве цемента, поскольку концентрация оксида магния, также известного как MgO, в клинкере не должна превышать 5%, а многие производители предпочитают максимум 3%. Щелочи (оксид натрия, также известный как Na2O или сода, и оксид калия, широко известный как K2O) также не допускаются в избытке, поскольку они снижают долговечность бетона (вызванные реакцией щелочей с некоторыми кремнистыми заполнителями с образованием набухающего геля). Вот некоторые другие примеры опасных соединений:

Щелочи (оксид натрия, также известный как Na2O или сода, и оксид калия, широко известный как K2O) также не допускаются в избытке, поскольку они снижают долговечность бетона (вызванные реакцией щелочей с некоторыми кремнистыми заполнителями с образованием набухающего геля). Вот некоторые другие примеры опасных соединений:

Портландцемент, один из нескольких типов цемента, наиболее широко производимый в Соединенном Королевстве и других странах. Изобретатель портландцемента в 1824 году дал своему творению название «портландцемент», поскольку заметил, что его обычно называют тем же именем, что и портландцемент, популярный строительный материал. В строительном секторе широко используется портлендский камень. Быстросхватывающиеся, низкотемпературные, сульфатостойкие и щелочестойкие цементы входят в число многих других доступных типов 29. Смешанные цементы создаются путем смешивания клинкера портландцемента с другими компонентами, такими как доменный шлак, природные пуццоланы, микрокремнезем, метакаолин, кремнистая летучая зола**, известковая летучая зола, мелочь известняка и сланец, с последующим измельчением смеси до мелкого порошка. В строительной промышленности смешанные цементы имеют несколько потенциальных применений. Смешанные цементы используются в строительстве, когда требуется более прочный материал, чем простой портландцемент 30. Например, в Европе стандарт известен как BS EN 19.7-1 регулирует производство этих различных сортов цемента. Включены пять наиболее распространенных типов цемента, процентное содержание портландцементного клинкера (второй основной элемент), стандартный (28-дневный) класс прочности и скорость набора ранней прочности бетона. Также включены пять наиболее распространенных разновидностей цемента, используемых в производстве бетона 31.

В строительной промышленности смешанные цементы имеют несколько потенциальных применений. Смешанные цементы используются в строительстве, когда требуется более прочный материал, чем простой портландцемент 30. Например, в Европе стандарт известен как BS EN 19.7-1 регулирует производство этих различных сортов цемента. Включены пять наиболее распространенных типов цемента, процентное содержание портландцементного клинкера (второй основной элемент), стандартный (28-дневный) класс прочности и скорость набора ранней прочности бетона. Также включены пять наиболее распространенных разновидностей цемента, используемых в производстве бетона 31.

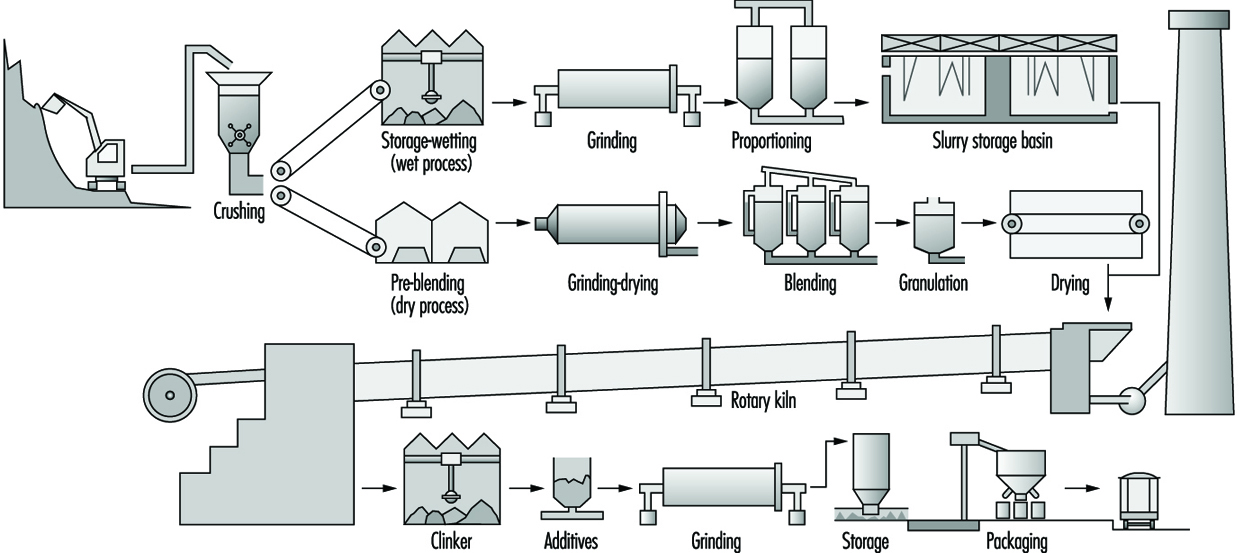

Химический процесс

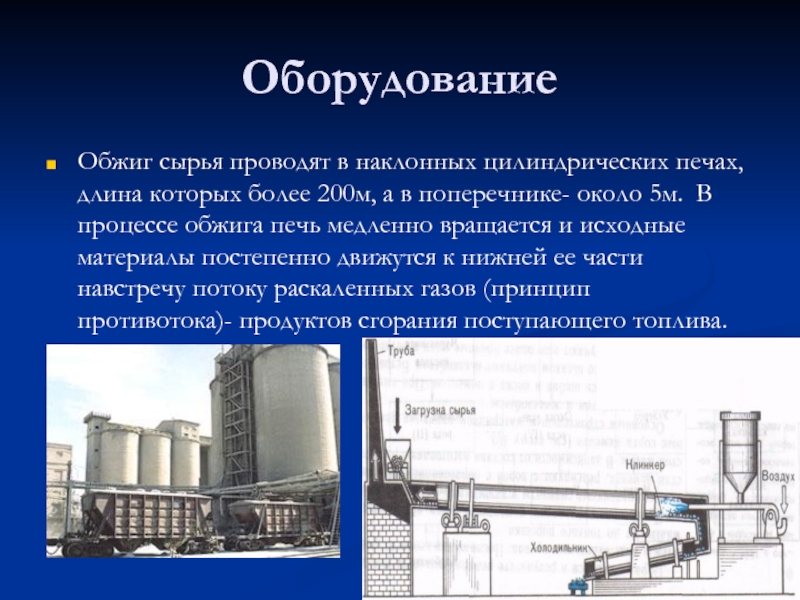

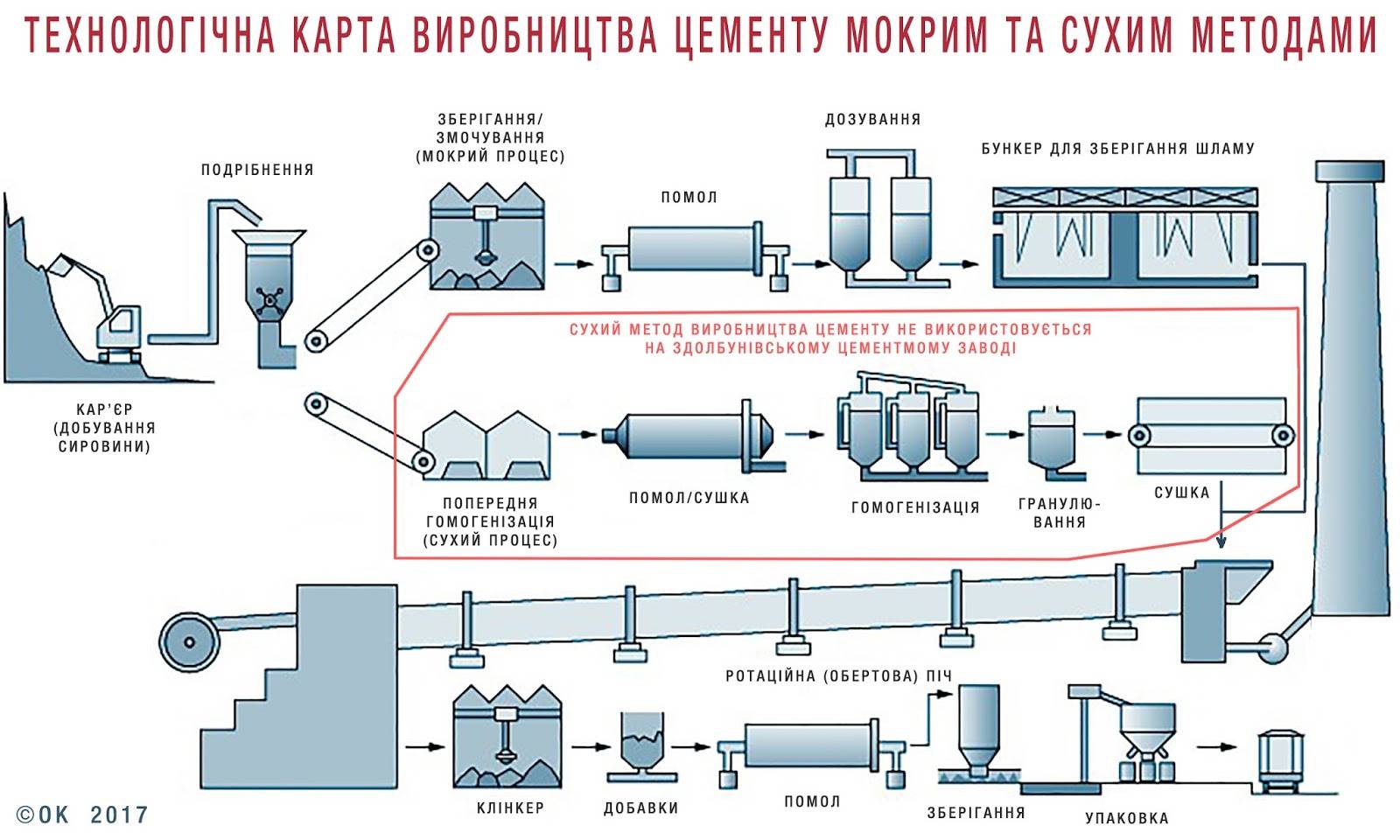

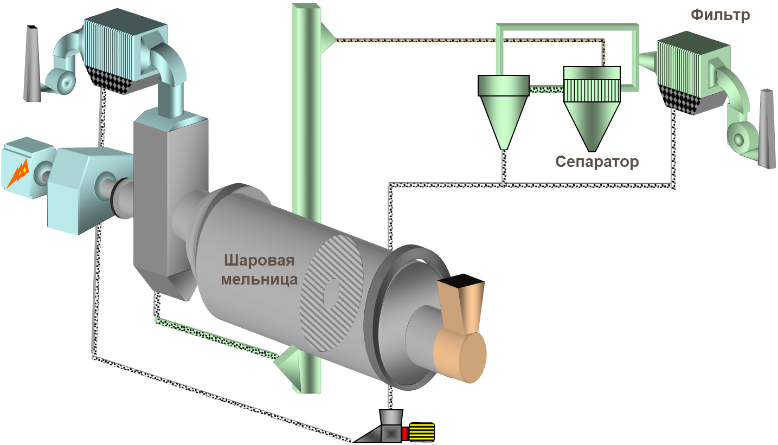

Сухой процесс, безусловно, является наиболее распространенным методом, используемым в производстве портландцемента. Прежде всего, процесс требует добычи первичного сырья, которое в основном состоит из известняка, глины и других компонентов. После вывоза из карьера горная порода раскалывается на более мелкие куски для облегчения транспортировки 32. Существует последовательность этапов, начиная с первой подготовки. Камень многократно дробят до тех пор, пока он не достигнет максимального размера около 6 дюймов, начиная с первичного дробления. Затем горная порода обрабатывается вторичными дробилками или молотковыми мельницами, чтобы уменьшить ее размер не более чем до трех дюймов в любом измерении. Перед добавлением в цементную печь щебень измельчается и смешивается с другими ингредиентами, которые также могут содержать железную руду и летучую золу. Затем измельченный камень помещают в печь. Цементная печь состоит из больших цилиндрических стальных вращающихся печей, облицованных специальным огнеупорным кирпичом, которые отвечают за нагрев всех компонентов приблизительно до температуры 2700 градусов по Фаренгейту. Для сушки огнеупорного кирпича печи вращаются с высокой скоростью 33. В большинстве случаев длина печи превышает 40 этажей по высоте, а ее ширина может достигать 12 футов. Керамическая промышленность использует печи для предварительного нагрева сырья.

Существует последовательность этапов, начиная с первой подготовки. Камень многократно дробят до тех пор, пока он не достигнет максимального размера около 6 дюймов, начиная с первичного дробления. Затем горная порода обрабатывается вторичными дробилками или молотковыми мельницами, чтобы уменьшить ее размер не более чем до трех дюймов в любом измерении. Перед добавлением в цементную печь щебень измельчается и смешивается с другими ингредиентами, которые также могут содержать железную руду и летучую золу. Затем измельченный камень помещают в печь. Цементная печь состоит из больших цилиндрических стальных вращающихся печей, облицованных специальным огнеупорным кирпичом, которые отвечают за нагрев всех компонентов приблизительно до температуры 2700 градусов по Фаренгейту. Для сушки огнеупорного кирпича печи вращаются с высокой скоростью 33. В большинстве случаев длина печи превышает 40 этажей по высоте, а ее ширина может достигать 12 футов. Керамическая промышленность использует печи для предварительного нагрева сырья. Ось печи такого размера часто устанавливается под углом, чуть более крутым, чем горизонталь 34,9.0005

Ось печи такого размера часто устанавливается под углом, чуть более крутым, чем горизонталь 34,9.0005

Верхний конец получает как навозную жижу, так и сырье, обработанное до более тонкой консистенции. Сжигание пылевидного угля, нефти, альтернативных видов топлива или газа при точном контроле и сильной тяге приводит к ревущему извержению пламени в нижней части. Для этой цели можно использовать газовую турбину. При этом выделяется огромное количество тепла. Некоторые компоненты материалов выделяются в виде газов по мере того, как процесс протекает в печи 35. Это вызывается самой процедурой. Полученное вещество, клинкер, является результатом взаимодействия различных оставшихся компонентов. При извлечении из печи клинкер принимает форму серых шариков размером с мрамор. От раскаленной докрасна температуры на выходе из печи клинкер обычно охлаждается в различных охладителях до температуры, при которой с ним можно обращаться. Это может занять от нескольких минут до нескольких часов, чтобы это остыло 36. Количество используемого топлива и эффективность его сжигания могут быть улучшены за счет рециркуляции воздуха из охладителей обратно в печи после его нагрева 37.

Количество используемого топлива и эффективность его сжигания могут быть улучшены за счет рециркуляции воздуха из охладителей обратно в печи после его нагрева 37.

После охлаждения клинкер перерабатывается в порошок и смешивается со следовыми количествами гипса и известняка на цементных заводах. Цемент настолько мелко измельчен, что один фунт эквивалентен 150 миллиардам зерен. Цемент тонко измельчен, и этим объясняется его эффект. Готовая смесь В прошлом транспортировка цемента для использования в строительных проектах была серьезным препятствием для производителей бетона 38. Цемент требовался для многих различных строительных задач. Хотя сухой процесс является наиболее современным и распространенным методом, в США все еще есть несколько печей, в которых используется мокрый метод. Это так, несмотря на то, что сухой метод является более типичным вариантом. Сырье, используемое в мокром процессе, перед подачей в печь измельчают с использованием воды, но сырье, используемое в сухом процессе, не измельчают с использованием воды. Другие аспекты этих двух процессов идентичны 39.

Другие аспекты этих двух процессов идентичны 39.

Химические пропорции

Бетон на портландцементе состоит в основном из минеральных заполнителей, воды и портландцемента. С точки зрения глобального использования, наиболее распространенным искусственным веществом является бетон на портландцементе. Современный портландцемент производится с 1845 года благодаря усилиям Исаака Джонсона, и его физические и химические свойства мало изменились за это время. Это связано с тем, что его нынешняя форма использовалась в течение последних 164 лет 40.

Портландцемент изготавливается путем измельчения горных пород, таких как известняк и глина, в клинкер, а затем нагревания полученного порошка до чрезвычайно высоких температур. Цемент получают путем соединения клинкера с гипсом и последующего измельчения полученной смеси в мельнице. Приблизительно 2% мирового потребления первичной энергии и 5% мирового промышленного потребления энергии идет на производство портландцемента 41. Это связано с тем, что при производстве портландцемента используется много энергии. Кроме того, производство портландцемента является основным источником выбросов парниковых газов, на его долю приходится около 5% всех выбросов CO2, вызванных деятельностью человека во всем мире. Пятьдесят процентов этого CO2 образуется при обжиге известняка, а остальные пятьдесят процентов образуются при использовании ископаемого топлива для обогрева печей 42.

Кроме того, производство портландцемента является основным источником выбросов парниковых газов, на его долю приходится около 5% всех выбросов CO2, вызванных деятельностью человека во всем мире. Пятьдесят процентов этого CO2 образуется при обжиге известняка, а остальные пятьдесят процентов образуются при использовании ископаемого топлива для обогрева печей 42.

Пять пять процентов (по весу) трехкальциевого силиката (алита), двадцать процентов (по весу) двухкальциевого силиката (белита), десять процентов (по весу) трехкальциевого алюмината, восемь процентов (по весу) алюмоферрита кальция и шесть процентов (по весу) гипса составляют стандартный портландцемент. В результате своей быстрой реакции с водой C3S является одним из факторов, способствующих быстрому развитию свойств портландцемента в раннем возрасте. Производственная гидратация портландцемента 43. Процессы гидратации C3S и C2S, которые составляют около 75% портландцемента, в значительной степени ответственны за формирование механических свойств, включая схватывание и прочность. Температура и давление также играют роль в формировании механических характеристик портландцемента. Гидрат силиката кальция (C-S-H) представляет собой неорганическое соединение, образующееся как побочный продукт ряда химических процессов. Это химическое вещество в значительной степени отвечает за эволюцию определенных механических свойств. Гидрат силиката кальция часто называют трехбуквенной аббревиатурой C-S-H 44. Это связано с тем, что его состав может варьироваться в зависимости от обстоятельств, в которых он был создан. Добавление гипса в портландцементный клинкер позволяет более точно управлять процессами гидратации C3A и C4AF. В результате реакции гидратации можно проводить с повышенной точностью. Эттрингит образуется в портландцементе при гидратации C3A и C4AF гипсом, что способствует развитию свойств раннего старения. При соединении C3A и C4AF с гипсом получается эттрингит. C2S реагирует медленнее, но догоняет и что-то добавляет к картине в конце 45.

Температура и давление также играют роль в формировании механических характеристик портландцемента. Гидрат силиката кальция (C-S-H) представляет собой неорганическое соединение, образующееся как побочный продукт ряда химических процессов. Это химическое вещество в значительной степени отвечает за эволюцию определенных механических свойств. Гидрат силиката кальция часто называют трехбуквенной аббревиатурой C-S-H 44. Это связано с тем, что его состав может варьироваться в зависимости от обстоятельств, в которых он был создан. Добавление гипса в портландцементный клинкер позволяет более точно управлять процессами гидратации C3A и C4AF. В результате реакции гидратации можно проводить с повышенной точностью. Эттрингит образуется в портландцементе при гидратации C3A и C4AF гипсом, что способствует развитию свойств раннего старения. При соединении C3A и C4AF с гипсом получается эттрингит. C2S реагирует медленнее, но догоняет и что-то добавляет к картине в конце 45.

Концерны

Крупные карьеры обычно используются для добычи сырья, необходимого для производства цемента. В большинстве случаев годовая добыча на этих карьерах составляет 2,5 млн тонн и более. Для производства одной тонны цемента требуется 1,65 тонны известняка и 0,45 тонны глины, оба из которых должны быть добыты из-под земли 46. Для обеспечения стабильных поставок должны быть доступны большие объемы сырья, особенно известняка. Карьеры, расположенные рядом с цементными заводами, часто добываются для удовлетворения огромных потребностей в количестве. Работать с глиной или аргиллитом можно в том же карьере или в соседнем карьере 47. Также возможно, что он был доставлен сюда из других, более отдаленных мест. Для того чтобы цементный завод работал бесперебойно, тщательно оценивается надежность сырья, которое его поставляет, особенно если требуется более 4000 тонн в день 46. Крайне важно разработать стратегию извлечения, чтобы гарантировать, что печи имеют постоянную и надежную поставку сырья того же качества, что и сырье, которое они получают. Печи дополнительно требуют подачи постоянного количества 48.

В большинстве случаев годовая добыча на этих карьерах составляет 2,5 млн тонн и более. Для производства одной тонны цемента требуется 1,65 тонны известняка и 0,45 тонны глины, оба из которых должны быть добыты из-под земли 46. Для обеспечения стабильных поставок должны быть доступны большие объемы сырья, особенно известняка. Карьеры, расположенные рядом с цементными заводами, часто добываются для удовлетворения огромных потребностей в количестве. Работать с глиной или аргиллитом можно в том же карьере или в соседнем карьере 47. Также возможно, что он был доставлен сюда из других, более отдаленных мест. Для того чтобы цементный завод работал бесперебойно, тщательно оценивается надежность сырья, которое его поставляет, особенно если требуется более 4000 тонн в день 46. Крайне важно разработать стратегию извлечения, чтобы гарантировать, что печи имеют постоянную и надежную поставку сырья того же качества, что и сырье, которое они получают. Печи дополнительно требуют подачи постоянного количества 48. Синтетический портландцементный клинкер, изготовленный из летучей золы, имел фазовый состав, аналогичный эталонному портландцементному клинкеру. Портландцемент использовался для создания клинкера, используемого в качестве стандарта. Шлак доменной печи, также известный как железный шлак, и шлак сталеплавильного конвертера, также известный как сталеплавильный шлак, являются двумя примерами сырья, которое можно использовать в производстве портландцемента 49.. Эти два шлака имеют общее название: стальной шлак. Когда сырьевые компоненты были подобраны с более высоким коэффициентом насыщения известью, синтезированные портландцементы имели превосходные механические свойства и повышенные концентрации C3S 50.

Синтетический портландцементный клинкер, изготовленный из летучей золы, имел фазовый состав, аналогичный эталонному портландцементному клинкеру. Портландцемент использовался для создания клинкера, используемого в качестве стандарта. Шлак доменной печи, также известный как железный шлак, и шлак сталеплавильного конвертера, также известный как сталеплавильный шлак, являются двумя примерами сырья, которое можно использовать в производстве портландцемента 49.. Эти два шлака имеют общее название: стальной шлак. Когда сырьевые компоненты были подобраны с более высоким коэффициентом насыщения известью, синтезированные портландцементы имели превосходные механические свойства и повышенные концентрации C3S 50.

Заключение

Использование отходов при производстве портландцемента в качестве сырья является одним из способов уменьшить негативное воздействие процесса производства цемента на окружающую среду. Использование сбросов — один из способов достижения этой цели. Использование отходов с высоким содержанием CaO, а не CaCO3, включая летучую золу и шлак, является одним из способов снижения выбросов углекислого газа (CO2) в процессе производства цемента. Это еще одна стратегия сокращения выбросов углекислого газа. В правильных пропорциях известняк и летучая зола класса F могут использоваться для создания клинкера из портландцемента. Зола, образующаяся при сжигании ТБО, потенциально может использоваться в качестве заменителя сырьевой смеси при производстве портландцемента, что является предметом многочисленных споров. Магнитный сепаратор можно использовать для отделения металлов от золы, что позволяет это сделать. Однако из-за более низкого LSF золы MSWI замена золы MSWI более чем на 5% приводит к снижению содержания C3S в синтезированных портландцементах за счет замены сырьевой смеси портландцемента. Это связано с тем, что количество C3S в портландцементах уменьшилось после того, как они были изготовлены из другой сырьевой смеси. При производстве специальных цементов могут также использоваться другие виды отходов, такие как красный шлам (от алюминиевой промышленности, в основном содержащий оксид кремния, оксид алюминия и оксид железа), зола рисовой шелухи (от сельскохозяйственной промышленности, в основном содержащая оксид кремния) и фосфогипс (от производства удобрений, в основном содержащий гипс).

Это еще одна стратегия сокращения выбросов углекислого газа. В правильных пропорциях известняк и летучая зола класса F могут использоваться для создания клинкера из портландцемента. Зола, образующаяся при сжигании ТБО, потенциально может использоваться в качестве заменителя сырьевой смеси при производстве портландцемента, что является предметом многочисленных споров. Магнитный сепаратор можно использовать для отделения металлов от золы, что позволяет это сделать. Однако из-за более низкого LSF золы MSWI замена золы MSWI более чем на 5% приводит к снижению содержания C3S в синтезированных портландцементах за счет замены сырьевой смеси портландцемента. Это связано с тем, что количество C3S в портландцементах уменьшилось после того, как они были изготовлены из другой сырьевой смеси. При производстве специальных цементов могут также использоваться другие виды отходов, такие как красный шлам (от алюминиевой промышленности, в основном содержащий оксид кремния, оксид алюминия и оксид железа), зола рисовой шелухи (от сельскохозяйственной промышленности, в основном содержащая оксид кремния) и фосфогипс (от производства удобрений, в основном содержащий гипс).

[…]

Устойчивое сырье для инновационных бетонов и конструкций

На производство портландцемента приходится 6-8 % общих антропогенных выбросов CO2. Половина этого CO2 высвобождается в результате химической реакции обезуглероживания известнякового сырья (CaCO3→CaO + CO2↑), а другая половина приходится на потребность в тепловой энергии для реакции клинкеризации. …

На производство портландцемента приходится 6-8 % общих антропогенных выбросов CO2. Половина этого CO2 высвобождается в результате химической реакции обезуглероживания известнякового сырья (CaCO3→CaO + CO2↑), а другая половина приходится на потребность в тепловой энергии для реакции клинкеризации. Значительные улучшения устойчивости уже были продемонстрированы с точки зрения эффективности производства сырья и его замены использованием альтернативных источников для производства бетона с аналогичными характеристиками. Однако пока они позволяют максимально сократить выбросы CO2 вдвое, что лишь на полпути к целевому сокращению на четверть. Другим важным аспектом в этом контексте является долговечность бетонной инфраструктуры, а также возможность вторичной переработки.

Другим важным аспектом в этом контексте является долговечность бетонной инфраструктуры, а также возможность вторичной переработки.Химические и физические процессы, лежащие в основе отверждения минеральных вяжущих, влияют не только на развитие пористости, микроструктуры и механических свойств, но и на технологичность, т.е. свежую реологию, и, наконец, на долговечность бетона в эксплуатации, а также на возможность вторичной переработки. Таким образом, необходимы дополнительные исследования для определения оптимального состава минерального вяжущего и бетона, предназначенного для различных конкретных применений.

Использование устойчивого альтернативного сырья (включая переработанные заполнители) должно снижать воздействие производственных этапов и избегать воздействия захоронения отходов и связанных с ними опасностей для окружающей среды. Здесь интерес представляют подходы к новым вяжущим с повышенной прочностью. Кроме того, следует также учитывать процессы переработки материалов с истекшим сроком службы, когда отдельные компоненты должны быть разделены и использованы в замкнутом цикле переработки, что снижает потребность в первичном сырье.