КОРПОРАЦИЯ «ТРАНССТРОЙ» СТП 007-97 МЕТОД ИСПЫТАНИЯ АСФАЛЬТОБЕТОНА Москва 1998 СТП 007-97 СТАНДАРТ ПРЕДПРИЯТИЯ МЕТОД ИСПЫТАНИЯ АСФАЛЬТОБЕТОНА КОРПОРАЦИЯ «ТРАНССТРОЙ» МОСКВА 1 РАЗРАБОТАН Государственным дорожным

научно-исследовательским и проектным институтом Союздорнии (канд. ВНЕСЕН Научно-техническим центром Корпорации «Трансстрой» 2 ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ Корпорацией «Трансстрой» распоряжением от 24 ноября 1997 г. № МО-266 3 СОГЛАСОВАН специализированной фирмой «Автодорстрой» 4 ВВЕДЕН ВПЕРВЫЕ

СТАНДАРТ ПРЕДПРИЯТИЯ

Утвержден и введен о действие распоряжением Корпорации «Трансстрой» от

24 ноября 1997 г. Дата введения 1998-01-01 Настоящий стандарт предприятия распространяется на смеси асфальтобетонные, асфальтобетон и другие органоминеральные материалы с максимальным размером минеральных зерен до 20 мм и устанавливает метод их испытания на устойчивость к колееобразованию (сдвигоустойчивость). Новый метод разработан в развитие ГОСТ 12801-84 и дополняет его механическими испытаниями стандартных образцов с целью определения расчетных характеристик асфальтобетона при сдвиге, а именно коэффициента внутреннего трения tgφ и когезионного сцепления С, предусмотренных Инструкцией по проектированию дорожных одежд нежесткого типа ВСН 46-83. В настоящем стандарте использованы ссылки на следующие нормативные документы: ГОСТ 577-68 (СТ СЭВ 3138-81) Индикаторы часового типа с пеной деления 0,01 мм. Технические условия. ГОСТ

9128-84 Смеси асфальтобетонные дорожные, аэродромные и асфальтобетон

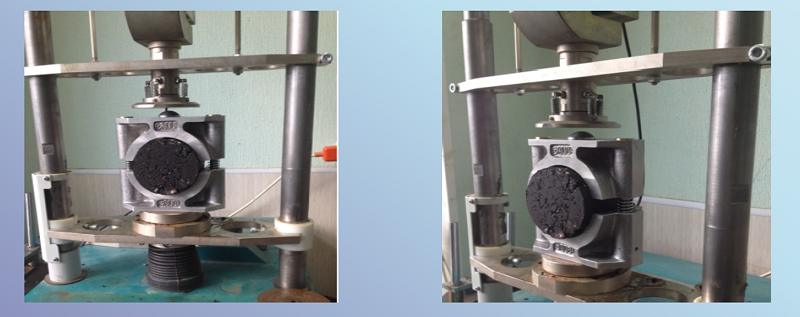

Технические условия. ГОСТ 12801-84 Смеси асфальтобетонные, дорожные и аэродромные, дегтебетонные дорожные, асфальтобетон и дегтебетон. Методы испытаний. ГОСТ 28840-90 Машины для испытания материалов на растяжение, сжатие и изгиб. Технические требования. ГОСТ 28498-90 Термометры жидкостные стеклянные. Общие технические требования. Методы испытаний. СНиП 3.06.03-85 Автомобильные дороги. ВСН 46-83 Инструкция по проектированию дорожных одежд нежесткого типа. М. :Транспорт, 1985. 3.1 Испытания на сдвигоустойчивость проводят при подборе состава и контроле качества асфальтобетона на цилиндрических образцах с диаметром и высотой равными 71,4 мм, которые изготовляют из мелкозернистой или песчаной смеси в соответствии с классификацией ГОСТ 9128-84. 3.2 Приготовление асфальтобетонных смесей, отбор проб и изготовление образцов для испытаний следует проводить в соответствии с ГОСТ 12801-84. Сущность метода испытаний заключается в определении

максимальных нагрузок и соответствующих предельных деформаций стандартных

образцов одинакового размера при двух напряженно-деформированных состояниях

сжатия (схемах нагружения) при одноосном сжатии и при сжатии специальным

разрушающим устройством по аналогии с методом Маршалла. Рисунок 1 4.1 Аппаратура Испытательная машина с электромеханическим приводом (пресс) по ГОСТ 28840-90, обеспечивающая скорость деформирования образцов 50 мм/мин и диапазон нагрузок от 0 до 20 (50) кН. Индикатор перемещений по ГОСТ 577-68 (СТ СЭВ 3138-81, обеспечивающий измерение предельной деформации образцов при сжатии с точностью не менее 0,01 мм. Секундомер. Разрушающее устройство в виде двух одинаковых частей металлической трубы с внутренним радиусом равным половине диаметра образца. Термометр стеклянный с ценой деления шкалы 1 °С по ГОСТ 28498-90. Сосуд для термостатирования образцов вместимостью 7-8 л. Термостатирующее устройство, поддерживающее температуру воды 50±1 °С. 4.2 Подготовка к испытанию Для испытания асфальтобетона на сдвигоустойчивость

готовят четное число образцов в количестве не менее 6 штук. Перед испытанием образцы выдерживают в течение 1 ч. при заданной температуре (50±1 °С) в воде. Половина образцов предназначается для испытания на одноосное сжатие по первой схеме нагружения, другая половина - по второй схеме (рис.1). Разрушающие устройства перед испытанием асфальтобетонных образцов рекомендуется также нагревать до температуры 50±10 °С. Образцы, перед тем как поместить их в разрушающее устройство и на плиту пресса, вытирают мягкой тканью или фильтровальной бумагой. 4.3 Проведение испытания Максимальные разрушающие нагрузки и соответствующие

предельные деформации асфальтобетонных образцов определяют с помощью

испытательных машин с механическим приводом при двух схемах нагружения: при

одноосном сжатии и при сжатии по схеме Маршалла. Скорость деформирования

образцов для обоих схем нагружения следует принимать одинаковой и равной 50±0,5

мм/мин. Образец 3, извлеченный из водяной бани, устанавливают в центре нижней плиты пресса 4 при первой схеме нагружения (рис. 2) или в нижнее разрушающее устройство 2 при второй схеме нагружения (рис. 3). Рисунок 2 Рисунок 3 Для уменьшения потерь тепла и исключения склеиваимости образцов с соприкасающимися металлическими поверхностями рекомендуется между ними прокладывать один слой писчей бумаги. С целью повышения точности испытания рекомендуется применять шарнирные приспособления, состоящие из шарика 1 закрепленного в центре верхнего разрушающего устройства 2 (рис. 2 и 3). Шарнирные приспособления обеспечивают равномерное распределение нагрузки по нагружаемой поверхности асфальтобетонных образцов. При установке верхнего разрушающего устройства на

образец в соответствии с рис. 3 рекомендуется использовать шаблонные прокладки

толщиной 27 мм, обеспечивающие симметричность размещения верхней и нижней

частей устройства по отношению к образцу. Верхняя плита пресса должна находиться на расстоянии 5-10 мм от верхнего разрушающего устройства. После этого включают электродвигатель пресса и начинают нагружать образец. В процессе испытания образца фиксируют максимальное показание силоизмерителя, которое принимают за разрушающую нагрузку. Одновременно с помощью индикатора перемещений замеряют предельную деформацию, соответствующую разрушающей нагрузке, и время нагружения образца по секундомеру. Допускается определять предельную деформацию по произведению постоянной скорости деформирования и времени нагружения образца. 4.4 Обработка результатов Для каждого образца, испытанного как на одноосное сжатие, так и по схеме Маршалла, вычисляют затраченную на разрушение работу по формуле

где А — работа затраченная на деформирование образца до разрушения, Дж; Р — разрушающее усилие, кН; l — предельная деформация, мм. Среднюю работу деформирования асфальтобетона при одноосном сжатии и при сжатии по схеме Маршалла вычисляют с точностью до 0.01 Дж как среднее арифметическое из результатов испытания не менее трех образцов (Приложение 1). Коэффициент внутреннего трения асфальтобетона tgφ следует вычислять по формуле:

где Am. Ас — средняя работа деформирования стандартных образцов асфальтобетона при испытании соответственно по схемt Маршалла и при одноосном сжатии, Дж; Лабораторный показатель сцепления Cл находят в зависимости от прочности асфальтобетона при сжатии Rc по формуле

Лабораторный показатель сцепления зависит от скорости

деформирования и температуры испытания образцов, как и прочность при сжатии. Предусмотренные стандартом предприятия работы должны производиться в соответствии с общими требованиями безопасности при проведении испытаний асфальтобетонных смесей и асфальтобетонов по ГОСТ 12801-84. Статистическая обработка результатов испытаний Среднее значение измеряемого показателя свойств асфальтобетона вычисляют как среднее арифметическое из результатов испытаний не менее трех образцов по формуле

где X — среднее значение измеряемого показателя; хi — значение показателя замеренное при испытании 1-го образца; n -количество

испытанных образцов. Оценку дисперсии измеряемого показателя в выборке находят по формуле

где S2(x)- оценка дисперсии измеряемого показателя свойств асфальтобетона. Оценки дисперсий расчетных характеристик асфальтобетона при сдвиге находят по формулам

где S2() — статистические оценки дисперсий рассматриваемых показателей свойств асфальтобетона. Прогнозирование сдвигоустойчивости асфальтобетона по Определяемые показатели свойств асфальтобетона и

других материалов на основе органических вяжущих рекомендуется применять для

расчета и прогнозирования сдвигоустойчивости покрытий и оснований автомобильных

дорог. В качестве основного критерия сдвигоустойчивости принимают гипотезу, что пластические деформации от действия транспортных нагрузок не возникнут, если сдвигающие напряжения в конструктивном слое не будут превышать среднее сопротивление материала сдвигу.

где τдоп — допускаемое напряжение сдвига, характеризующее прочность асфальтобетона в расчетных условиях нагружения, МПа; τф — фактическое максимальное касательное напряжение от колеса расчетного автомобиля, определяемое по решениям теории упругости для слоистых сред, МПа. Сопротивление асфальтобетона пластичному сдвигу принято характеризовать законом трения Кулона.

где р — нормальное напряжение в слое от расчетной нагрузки, МПа; tgφ — коэффициент внутреннего трения асфальтобетона; С — показатель когезионного сцепления асфальтобетона,

соответствующий расчетным условиям работы дорожного покрытия, МПа. Чтобы определить параметры приведения лабораторного показателя сцепления асфальтобетона к расчетным условиям необходимо дополнительно использовать показатели прочности по ГОСТ 12801 -84. Расчетный показатель сцепления С определяют исходя из закономерностей деформирования и разрушения асфальтобетона в вязкопластичной стадии по формуле

где Сл — лабораторный показатель когезионного сцепления асфальтобетона, МПа; tл — среднее время нагружения образцов асфальтобетона в лаборатории, с; t1— среднее время действия колесной нагрузки на асфальтобетонное покрытие при проходе одного расчетного автомобиля, с; tn — максимальное непрерывное время эксплуатации покрытия при высокой расчетной температуре, час; N — интенсивность движения расчетного автомобиля по

одной полосе, авт. m - коэффициент пластичности асфальтобетона; U — энергия активации вязкопластичного разрушения асфальтобетона, кДж/моль; R — газовая постоянная, 0,008314 кДж/°К моль; Тn. — максимальная расчетная температура покрытия, °К; Тл,- абсолютная температура испытания образцов в лаборатории, 323,15 °К; Коэффициент пластичности m вычисляют по формуле

где Rc,R3— показатели прочности при сжатии, соответственно при скорости деформирования 50 и 3 мм/мин, МПа. Энергия активации вязкопластичного разрушения U в кДж/моль вычисляется на основании значений прочности при сжатии для двух температур.

где R20, R50 — показатели

прочности при сжатии соответственно при 20 и 50 °С, МПа. Прогнозирование сдвигоустойчивости асфальтобетона по критерию накопленных пластических деформаций в покрытии Настоящее приложение рекомендуется для дополнительного расчета и прогнозирования сдвигоустойчивости покрытий из асфальтобетонов и других материалов на основе битумных и полимерно-битумных вяжущих. В отличие от критерия прочности асфальтобетона при сдвиге, ориентированного на сопротивление материала при максимальной расчетной температуре покрытия, предлагаемый критерий сдвигоустойчивости базируется на суммировании необратимых деформаций сдвига от действия транспортных нагрузок во всем температурно-временном диапазоне нагружения покрытия за расчетный период эксплуатации. В качестве дополнительного критерия сдвигоустойчивости принимают условие, чтобы накопленная пластическая деформация асфальтобетонного покрытия не должна превышать допустимой величины

где γn. γдоп — относительная деформация сдвига, определяемая из допустимой величины неровности асфальтобетонного покрытия по СНиП 3.06.03-85. Накопленную пластическую деформацию асфальтобетонного покрытия следует вычислять по формуле

где Ккол — коэффициент колейности учитывающий вероятность прохождения колес автомобилей по одному следу; tp, — расчетный срок службы асфальтобетонного покрытия, сутки; N — интенсивность движения расчетного автомобиля по одной полосе, авт./сутки; t1, — среднее время действия колесной нагрузки на асфальтобетонное покрытие при проходе одного расчетного автомобиля, в минутах; Vл — скорость деформирования образцов при нагружении, 50 мм/мин; hл — высота образца, 70,4 мм; τф , — фактическое максимальное касательное напряжение от колеса расчетного автомобиля, МПа; р — нормальное напряжение в слое от расчетной нагрузки, МПа; tgφ — коэффициент внутреннего трения асфальтобетона; Сл— лабораторный показатель когезионного сцепления асфальтобетона, МПа; m — коэффициент пластичности асфальтобетона; Тмин, Тмах — соответственно минимальная и максимальная расчетная температура покрытия, оК; Р(Т) — частотное распределение (обеспеченность) температуры покрытия за расчетный срок службы; U — энергия активации вязкопластичного разрушения асфальтобетона, кДж/моль; R — газовая постоянная, 0,008314 кДж/°К моль; тл,- абсолютная температура испытания образцов, оК;

Ключевые слова: асфальтобетон, метод испытания, колееобразование,

сдвигоустойчивость, критерий сопротивления сдвигу, критерий пластической

деформации.

|

||||||||||||||||||||||||||||||||||||||||||||||||

Испытание асфальтобетона и обследования автомобильных дорог

На начало 2021 года 80% автомобильных дорог с капитальным типом покрытия регионального, муниципального и федерального значения в Российской Федерации имеют покрытие из асфальтобетона. Асфальтобетонное покрытие является важнейшим элементом дорожной одежды автомобильной дороги, воспринимающие на себе все нагрузки от проезжающих автомобилей и изменения погодных условий. Асфальтобетон, не зависимо от внешних факторов, всегда должен обеспечивать требуемый и расчётный для данных условий уровень надежности и иметь характеристики не ниже нормативных значений, так как от этого зависит безопасность дорожного движения, а значит и жизни людей.

В процессе строительства автомобильных дорог и при сдаче их эксплуатирующим организациям необходимо контролировать качество асфальтобетонной смеси, поступающей на объект, перед её укладкой, а затем проводить лабораторные испытания асфальтобетона с целью оценки качества и установления соответствия характеристик проектной документации.

Специалисты компании МОССТРОЙЛАБ проводят все лабораторные испытания и экспертизы асфальтобетона и асфальтобетонных смесей необходимые для контроля как в процессе строительства, так и при эксплуатации автомобильных дорог. Ниже представлены ответы на часто встречающиеся вопросы от наших клиентов.

Какие компоненты входят в состав асфальтобетонной смеси? Ее основные типы.

Согласно ГОСТ 9128-2013, основными компонентами асфальтобетонных смесей являются: щебень, песок, минеральный порошок и битум.

В зависимости от вида минеральной составляющей (каменного материала) асфальтобетонные смеси разделяются на: щебеночные, гравийные и песчаные. От наибольшей крупности зерен выделяют: крупнозернистые, мелкозернистые, песчаные. От используемого битума и температуры при укладке смеси бывают горячие и холодные.

Как проводится контроль качества асфальтобетонной смеси при строительстве автомобильной дороги?

В первую очередь определяется температура асфальтобетонной смеси в месте отхода автомобиля от завода изготовителя и непосредственно перед укладкой.

Затем контроль качества асфальтобетонных смесей производится по пробам, отобранным при приготовлении на АБЗ, либо на объекте из кузовов автомобилей. Масса объединенной пробы зависит от размера зерен минерального материала.

После укладки и уплотнения асфальтобетонной смеси производится отбор образцов кернов из покрытий и проведения стандартных испытаний, таких как:

-определение средней плотности асфальтобетонной смеси;

-определение количества содержания битума в асфальтобетонной смеси;

-определение средней плотности минеральной части асфальтобетонной смеси;

-определение водонасыщения асфальтобетонной смеси;

— определение гранулометрического состава минеральной части;

-определение предела прочности при сжатии образцов асфальтобетона при температурах 50°С, 20°С, 0°С.

Какое количество проб необходимо отобрать из асфальтобетонного покрытия, и через какое время?

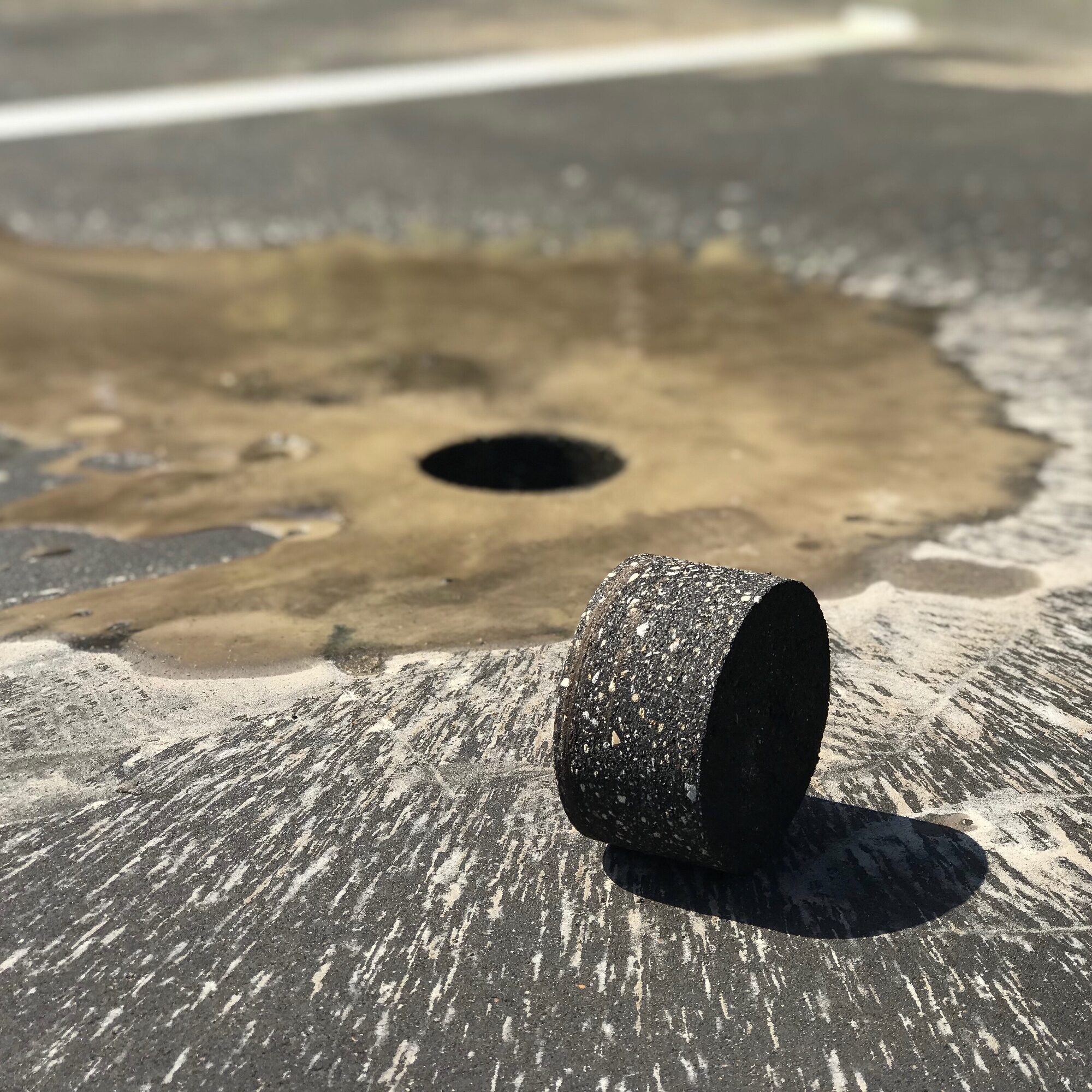

Для отбора проб из конструктивных слоев дорожных одежд с асфальтобетонным покрытием выбирают участок на расстоянии не менее 0,5 м от края или оси автомобильной дороги; размером не более 0,5х0,5 м. Отбор проб производят в виде вырубки прямоугольной формы или высверленных цилиндрических кернов. Цилиндрические керны высверливают на всю толщину покрытия (верхний и нижний слой вместе) с помощью буровой установки.

Отбор проб производят в виде вырубки прямоугольной формы или высверленных цилиндрических кернов. Цилиндрические керны высверливают на всю толщину покрытия (верхний и нижний слой вместе) с помощью буровой установки.

Вырубки или керны следует отбирать в слоях из горячих асфальтобетонных смесей не ранее, чем через 1-3 суток после их уплотнения, а из холодного – через 15-30 суток.

Размеры вырубки и количество высверливаемых кернов с одного места устанавливают по максимальному размеру зерен и исходя из требуемого для испытаний количества образцов.

Количество мест для отбора проб равно 3 пробы на каждые 7 000 м2 покрытия или на 10000 м2 при общей площади более 30 000м2 на автомобильных дорогах и 1 проба на каждые 2000 м2 при благоустройстве территории.

Как проводится контроль качества уплотнения асфальтобетонных покрытий, что такое коэффициент уплотнения асфальтобетона и чему он должен быть равен?

Для контроля качества уплотнения асфальтобетона применяются два способа: неразрушающий и разрушающий. В первом случае используется ультразвуковые и радиоизотопные приборы, во втором – метод отбора образцов при помощи буровой установки из покрытия с последующим испытанием её в лаборатории.

В первом случае используется ультразвуковые и радиоизотопные приборы, во втором – метод отбора образцов при помощи буровой установки из покрытия с последующим испытанием её в лаборатории.

Коэффициент уплотнения асфальтобетона в покрытии – это отношение средней плотности образцов из покрытия (кернов или вырубки) к средней плотности образцов, переформованных из тех же кернов или вырубок.

Для определения коэффициент уплотнения асфальтобетона, как сказано выше, отбираются керны, по которым проводятся все необходимые испытания, в том числе определяется средняя плотность образца, затем они разрушаются и используются для изготовления переформованных образцов. Переформованные образцы — это образы, созданные при помощи форм и пресса из материала, взятого с покрытий автомобильных дорог и являющиеся показательными, так как были созданы идеальные условия для создания максимальной плотности. После создания переформованных образцов у него также определяется средняя плотность. Отношение средней плотности образца взятого из покрытия к средней плотности переформованного образца и называется коэффициентом уплотнения асфальтобетона.

Согласно СП 78.13330-2012 коэффициент уплотнения должен быть не менее:

-0,99 — для высокоплотного асфальтобетона из горячих смесей, плотного асфальтобетона из горячих смесей типов А и Б;

-0,98 — для плотного асфальтобетона из горячих смесей типов В, Г и Д, пористого и высокопористого асфальтобетона;

-0,96 — для асфальтобетона из холодных смесей.

Порядок работ при лабораторном контроле асфальтобетона и асфальтобетонных смесей

1- Испытание асфальтобетона и асфальтобетонных смесей

2.1- Испытание покрытия автомобильных дорог из асфальтобетонных смесей: выезд на объект строительства и отбор кернов.

2.2- Испытание асфальтобетонной смеси: Отбор проб из бункера асфальтобетонного завода или из кузова автосамосвала

3.1- Переформовывание отобранных образов и проведение базового комплекта испытаний (определение средней плотности переформованных образцов из асфальтобетона, определение водонасыщения асфальтобетона, определение коэффициента уплотнения асфальтобетонного покрытия, определения предела прочности на сжатии асфальтобетона)

3. 2- Проведение базового комплекта испытаний отобранных образцов (определение средней плотности асфальтобетона, определение водонасыщения асфальтобетона)

2- Проведение базового комплекта испытаний отобранных образцов (определение средней плотности асфальтобетона, определение водонасыщения асфальтобетона)

3.3- Формовка образцов и проведение базового комплекта испытаний смеси (определение средней плотности асфальтобетонной смеси, определение водонасыщения асфальтобетонной смеси, определения предела прочности на сжатии)

4.1- Выжигание смеси и определение гранулометрического состава и количества, вяжущего в покрытии из асфальтобетона и асфальтобетонной смеси (определение средней плотности минеральной части)

5- Проведение необходимых расчётов

6- Выдача протокола и доставка его Вам курьером

Как мы работаем со своими клиентами?

Все очень просто! Вы звоните или оставляете заявку на сайте строительной лаборатории МОССТРОЙЛАБ. Затем мы обговариваем с Вами детали и высылаем коммерческое предложение. После специалисты МОССТРОЙЛАБ выезжают к Вам на объект строительства и проводят все необходимые испытания или производят отбор проб для их дальнейшего исследования в строительной лаборатории.

После проведения всех необходимых обследований Вы получаете лабораторные заключения, оригиналы которых Вам доставляет наш курьер.

HMA Performance Tests – Pavement Interactive

Эксплуатационные тесты используются для сопоставления лабораторной смеси с реальными полевыми характеристиками. В методах расчета смеси Хвеема (стабилометр) и Маршалла (стабильность и текучесть) используются только один или два базовых теста производительности. Superpave предназначен для использования лучшего и более фундаментального теста производительности. Тем не менее, тестирование производительности — это единственная область Superpave, которую еще предстоит реализовать. Тесты производительности, обсуждаемые в этом разделе, используются различными исследователями и организациями в дополнение к существующим тестам Хвима и Маршалла, а также в качестве замены теста производительности Superpave, пока он не будет завершен. В этом разделе основное внимание уделяется лабораторным тестам; полевые испытания на месте обсуждаются в разделе «Оценка дорожного покрытия».

Как и при определении характеристик битумного вяжущего, задача испытаний характеристик HMA состоит в том, чтобы разработать физические тесты, которые могут удовлетворительно охарактеризовать ключевые параметры характеристик HMA и то, как эти параметры изменяются в течение срока службы дорожного покрытия. Этими ключевыми параметрами являются:

- Сопротивление деформации (колейности) . Ключевой параметр производительности, который может в значительной степени зависеть от конструкции смеси HMA. Поэтому большая часть усилий по тестированию производительности сосредоточена на прогнозировании сопротивления деформации.

- Усталостная долговечность . Ключевой параметр производительности, который больше зависит от конструкции конструкции и поддержки грунтового основания, чем от состава смеси. Те свойства HMA, которые могут влиять на растрескивание, в значительной степени проверяются в ходе физических испытаний битумного вяжущего Superpave. Поэтому разработке тестов на усталостную долговечность обычно уделяется меньше внимания.

- Прочность на растяжение . Прочность на растяжение может быть связана с растрескиванием HMA, особенно при низких температурах. Те свойства HMA, которые могут влиять на растрескивание при низких температурах, в значительной степени проверяются в ходе физических испытаний битумного вяжущего Superpave. Поэтому разработке тестов на прочность на растяжение обычно уделяется меньше внимания.

- Жесткость . Соотношение напряжения и деформации HMA, характеризуемое модулем упругости или упругости, является важной характеристикой. Хотя модуль упругости различных типов смесей HMA довольно точно определен, тесты могут определить, как модуль упругости и упругости изменяется в зависимости от температуры. Кроме того, многие тесты на сопротивление деформации также могут определять модуль упругости или упругости.

- Восприимчивость к влаге . Определенные комбинации заполнителя и битумного вяжущего могут быть подвержены повреждению влагой. Для оценки восприимчивости смеси HMA к влаге можно использовать несколько испытаний на сопротивление деформации и прочность на растяжение.

Постоянная деформация (колейность)

В настоящее время ведутся исследования того, какой тип испытаний может наиболее точно предсказать деформацию покрытия HMA (колейность). Используемые в настоящее время методы можно в целом разделить на следующие категории:

- Статические испытания на ползучесть . Приложите статическую нагрузку к образцу и измерьте, как он восстанавливается после снятия нагрузки. Хотя в этих испытаниях измеряется остаточная деформация образца, результаты испытаний, как правило, не коррелируют с фактическими измерениями колейности дорожного покрытия в процессе эксплуатации.

- Повторные нагрузочные испытания . Приложите к испытательному образцу повторяющуюся нагрузку с постоянной частотой в течение многих повторений (часто более 1000) и измерьте восстанавливаемую деформацию и остаточную деформацию образца. Результаты испытаний коррелируют с измерениями колейности дорожного покрытия в процессе эксплуатации лучше, чем результаты статических испытаний на ползучесть.

- Испытания динамического модуля . Приложите к испытательному образцу повторяющуюся нагрузку с различной частотой в течение относительно короткого периода времени и измерьте восстанавливаемую деформацию образца и остаточную деформацию. Некоторые тесты динамического модуля также могут измерять задержку между пиковым приложенным напряжением и пиковой результирующей деформацией, что дает представление о вязких свойствах материала. Результаты испытаний достаточно хорошо коррелируют с измерениями колееобразования на дорожном покрытии в процессе эксплуатации, но испытание несколько сложное и сложное в проведении.

- Эмпирические испытания . Традиционные тесты дизайна смеси Hveem и Marshall. Результаты испытаний могут хорошо коррелировать с измерениями колейности дорожного покрытия в процессе эксплуатации, но эти испытания не измеряют какой-либо фундаментальный параметр материала.

- Имитационные испытания . Лабораторные следящие устройства.

Результаты испытаний могут хорошо коррелировать с измерениями колейности дорожного покрытия в процессе эксплуатации, но эти испытания не измеряют какой-либо фундаментальный параметр материала.

Результаты испытаний могут хорошо коррелировать с измерениями колейности дорожного покрытия в процессе эксплуатации, но эти испытания не измеряют какой-либо фундаментальный параметр материала.

Каждое испытание использовалось для успешного прогнозирования характеристик остаточной деформации HMA, однако каждое испытание имеет ограничения, связанные со сложностью оборудования, стоимостью, временем, изменчивостью и отношением к основным параметрам материала.

Испытания на статическую ползучесть

Испытание на статическую ползучесть (см. рис. 1) проводят путем приложения статической нагрузки к образцу HMA и последующего измерения остаточной деформации образца после разгрузки (см. рис. 2). Эта наблюдаемая постоянная деформация затем коррелируется с потенциалом колейности. Большая остаточная деформация коррелирует с более высоким потенциалом колейности.

Испытания на ползучесть широко использовались в прошлом из-за их относительной простоты и доступности оборудования. Однако результаты испытаний на статическую ползучесть плохо коррелируют с фактической колейностью дорожного покрытия в процессе эксплуатации (Brown et al., 2001 9).0061 [1] ).

Однако результаты испытаний на статическую ползучесть плохо коррелируют с фактической колейностью дорожного покрытия в процессе эксплуатации (Brown et al., 2001 9).0061 [1] ).

Рисунок 2. Участок для испытаний на статическую ползучесть

Испытание на статическую ползучесть без ограничений

Наиболее популярное испытание на статическую ползучесть без ограничений (также известное как простое испытание на ползучесть или испытание на одноосную ползучесть) , недорог и относительно прост. Испытание состоит в приложении к образцу статического осевого напряжения в 100 кПа (14,5 фунтов на кв. дюйм) в течение 1 часа при температуре 40°C (104°F). Прикладываемое давление обычно не может превышать 206,9кПа (30 фунтов на кв. дюйм), а температура испытания обычно не может превышать 40°C (104°F), иначе образец может преждевременно выйти из строя (Brown et al., 2001 [1] ). Фактические покрытия обычно подвергаются воздействию давления в шинах до 828 кПа (120 фунтов на квадратный дюйм) и температуре выше 60 ° C (140 ° F). Таким образом, неограниченный тест не очень точно имитирует полевые условия (Brown et al., 2001 [1] ).

Таким образом, неограниченный тест не очень точно имитирует полевые условия (Brown et al., 2001 [1] ).

Испытание на статическую ползучесть в ограниченном пространстве

Испытание на статическую ползучесть в ограниченном пространстве (также известное как испытание на трехосную ползучесть) аналогично испытанию на статическую ползучесть в неограниченном пространстве по процедуре, но при этом используется ограничивающее давление около 138 кПа (20 фунтов на кв. дюйм), что позволяет провести испытание условия для более точного соответствия полевым условиям. Исследования показывают, что статическое испытание на ползучесть в ограниченном пространстве лучше прогнозирует эксплуатационные характеристики, чем статическое испытание на ползучесть в неограниченном пространстве (Roberts et al., 19).96 [2] ).

Испытание на диаметральную статическую ползучесть

В испытании на диаметральную статическую ползучесть используется типичный испытательный образец HMA, но его переворачивают на бок так, чтобы он был нагружен в диаметральной плоскости.

Некоторые стандартные испытания на статическую ползучесть:

- AASHTO TP 9: Определение ползучести и прочности горячей асфальтобетонной смеси (HMA) с использованием устройства для испытания на непрямое растяжение

Повторные испытания под нагрузкой

Повторные испытания под нагрузкой прикладывают повторяющуюся нагрузку фиксированной величины и продолжительности цикла к цилиндрическому испытательному образцу (см. рисунок 3). Модуль упругости образца можно рассчитать, используя его горизонтальную деформацию и предполагаемый коэффициент Пуассона. Накопленная остаточная деформация как функция количества циклов нагрузки регистрируется и может быть соотнесена с потенциалом колейности. Тесты можно проводить при разных температурах и разных нагрузках. Нагрузка варьируется в виде коротких импульсов, за которыми следует период отдыха. Испытания с повторной нагрузкой по своей концепции аналогичны испытанию на трехосный модуль упругости для незамкнутых грунтов и заполнителей.

Повторные испытания под нагрузкой лучше коррелируют с фактической колейностью дорожного покрытия в процессе эксплуатации, чем статические испытания на ползучесть (Brown et al., 2001 [1] ).

Рис. 3. Схема испытаний с повторной нагрузкой

| Примечание: этот пример упрощен и показывает только 6 повторений нагрузки, обычно во время испытания следуют повторения кондиционирования, за которыми следует серия повторений нагрузки при определенном уровне нагрузки и, возможно, при разных температурах. |

Чаще всего результаты повторных испытаний под нагрузкой представляются с использованием кривой кумулятивной осевой деформации, подобной показанной на рис. 4. Число текучести (FN) – это число циклов нагрузки, при котором начинается третичная текучесть. Третичный поток можно отличить от вторичного потока по заметному отклонению от линейной зависимости между кумулятивной деформацией и количеством циклов во вторичной зоне. Предполагается, что при третичном потоке объем образца остается постоянным. Число потока (FN) можно соотнести с потенциалом колейности.

Предполагается, что при третичном потоке объем образца остается постоянным. Число потока (FN) можно соотнести с потенциалом колейности.

Рис. 4. График результатов испытаний с повторной нагрузкой

Повторное испытание с неограниченной нагрузкой

Испытание с повторной нагрузкой без ограничений сравнительно проще в проведении, чем испытание с неограниченной нагрузкой, поскольку оно не требует ограничивающего давления или сопутствующего оборудования. Однако, как и при испытании на ползучесть без ограничений, допустимые испытательные нагрузки значительно меньше, чем при испытании покрытия на месте.

Испытание повторяющейся нагрузкой в ограниченном пространстве

Испытание повторяющейся нагрузкой в ограниченном пространстве является более сложным, чем испытание в неограниченном пространстве, из-за требуемого всестороннего давления, но, как и испытание на ползучесть в ограниченном пространстве, ограничивающее давление позволяет прикладывать испытательные нагрузки, которые более точно отражают испытанные нагрузки. по бездорожью.

по бездорожью.

Испытание на повторяющуюся диаметральную нагрузку

Испытание на повторяющуюся диаметральную нагрузку использует типичный испытательный образец HMA, но поворачивает его на бок так, чтобы он нагружался в своей диаметральной плоскости. Диаметральное испытание имеет два критических недостатка, которые препятствуют его способности определять характеристики остаточной деформации (Браун и др., 2001 [1] ):

- Напряженное состояние неоднородно и сильно зависит от формы образца. При высокой температуре или нагрузке остаточная деформация вызывает изменения формы образца, которые существенно влияют как на напряженное состояние, так и на результаты испытаний.

- Во время испытания единственным относительно однородным состоянием напряжения является растяжение по вертикальному диаметру образца. Все остальные напряженные состояния явно неоднородны.

Испытание на сдвиг повторяющейся нагрузкой

Прибор для испытания на сдвиг Superpave (SST), разработанный для Superpave, может выполнять испытание на сдвиг повторяющейся нагрузкой. Это испытание, известное как испытание на повторный сдвиг на постоянной высоте (RSCH), применяет повторяющееся гаверсинусное напряжение (обратный косинус, смещенный на половину его амплитуды — непрерывная гаверсинусная волна будет выглядеть как синусоида, отрицательный пик которой находится на нуле) напряжения сдвига к аксиально нагруженный образец и регистрирует осевую и сдвиговую деформацию, а также осевую и сдвиговую нагрузку. Было показано, что данные RSCH имеют высокую изменчивость (Brown et al., 2001 9).0061 [1] ).

Это испытание, известное как испытание на повторный сдвиг на постоянной высоте (RSCH), применяет повторяющееся гаверсинусное напряжение (обратный косинус, смещенный на половину его амплитуды — непрерывная гаверсинусная волна будет выглядеть как синусоида, отрицательный пик которой находится на нуле) напряжения сдвига к аксиально нагруженный образец и регистрирует осевую и сдвиговую деформацию, а также осевую и сдвиговую нагрузку. Было показано, что данные RSCH имеют высокую изменчивость (Brown et al., 2001 9).0061 [1] ).

Некоторые стандартные повторяющиеся испытания под нагрузкой:

- AASHTO TP 7: Определение остаточной деформации и характеристик усталостного растрескивания горячей асфальтобетонной смеси (HMA) с использованием прибора для испытания на сдвиг Superpave (SST) – Процедура F

- AASHTO TP 31: Определение модуля упругости битумных смесей методом непрямого растяжения

- ASTM D 4123: Испытание на непрямое растяжение модуля упругости битумных смесей

Тесты динамического модуля

Испытания на динамический модуль прикладывают к испытательному образцу повторяющуюся осевую циклическую нагрузку фиксированной величины и продолжительности цикла (см. рисунок 1). Образцы для испытаний можно испытывать при различных температурах и трех различных частотах нагрузки (обычно 1, 4 и 16 Гц). Прикладываемая нагрузка варьируется и обычно применяется в виде гаверсинусоидальной волны (обратный косинус, смещенный на половину его амплитуды — непрерывная гаверсинусоидальная волна будет выглядеть как синусоидальная волна, отрицательный пик которой находится на нуле). На рис. 5 представлена схема типичного теста динамического модуля.

рисунок 1). Образцы для испытаний можно испытывать при различных температурах и трех различных частотах нагрузки (обычно 1, 4 и 16 Гц). Прикладываемая нагрузка варьируется и обычно применяется в виде гаверсинусоидальной волны (обратный косинус, смещенный на половину его амплитуды — непрерывная гаверсинусоидальная волна будет выглядеть как синусоидальная волна, отрицательный пик которой находится на нуле). На рис. 5 представлена схема типичного теста динамического модуля.

Рисунок 5. Схема испытаний на динамический модуль

Испытания на динамический модуль отличаются от испытаний с повторной нагрузкой своими циклами и частотой нагружения. В то время как тесты с повторной нагрузкой прикладывают одну и ту же нагрузку несколько тысяч раз при одной и той же частоте, тесты динамического модуля применяют нагрузку в диапазоне частот (обычно 1, 4 и 16 Гц) в течение 30–45 секунд (Brown et al., 2001 ). 1] ). Испытание на динамический модуль выполнить сложнее, чем испытание на повторную нагрузку, поскольку требуется гораздо более точная система измерения деформации.

Испытание на динамический модуль измеряет зависимость между напряжением и деформацией образца при непрерывной синусоидальной нагрузке. Для линейных (соотношение напряжение-деформация не зависит от приложенного напряжения нагрузки) вязкоупругих материалов это соотношение определяется комплексным числом, называемым «комплексным модулем» (E*) (Witczak et al., 2002 [3] ), как показано в уравнении ниже:

| где: | Э* | = | комплексный модуль |

| = | динамический модуль | ||

| φ | = | Фазовый угол – угол, на который ε o отстает от σ o . Для чисто эластичного материала φ = 0, а комплексный модуль (E*) равен абсолютному значению или динамическому модулю. Для чистых вязких материалов φ = 90°. | |

| я | = | мнимое число |

Абсолютное значение комплексного модуля |E*| определяется как динамический модуль и рассчитывается следующим образом (Witczak et al. , 2002 [3] ):

, 2002 [3] ):

| где: | = | динамический модуль | |

| с о | = | пиковая амплитуда напряжения (приложенная нагрузка / площадь поперечного сечения образца) | |

| е или | = | пиковая амплитуда восстанавливаемой осевой деформации = D L/L. Либо измеряется непосредственно с помощью тензодатчиков, либо рассчитывается на основе перемещений, измеренных датчиками линейного перемещения (LVDT). | |

| л | = | расчетная длина, на которой измеряется деформация образца | |

| ДЛ | = | восстанавливаемая часть изменения длины образца из-за приложенной нагрузки |

Испытание на динамический модуль может быть полезным, поскольку оно позволяет измерять также фазовый угол образца (φ), который представляет собой отставание между пиковым напряжением и пиковой восстанавливаемой деформацией. Комплексный модуль E* на самом деле является суммой двух компонентов: (1) компонента накопления или модуля упругости и (2) модуля потерь или модуля вязкости. Это показатель вязких свойств оцениваемого материала.

Комплексный модуль E* на самом деле является суммой двух компонентов: (1) компонента накопления или модуля упругости и (2) модуля потерь или модуля вязкости. Это показатель вязких свойств оцениваемого материала.

Испытание на неограниченный динамический модуль

Испытание на неограниченный динамический модуль проводится путем приложения осевой гаверсинусной нагрузки к цилиндрическому испытательному образцу. Хотя рекомендуемый размер образца для испытаний составляет 100 мм (4 дюйма) в диаметре и 200 мм (8 дюймов) в высоту, можно с успехом использовать образцы меньшей высоты (Brown et al., 2001 [1] ). . Неограниченные тесты динамического модуля не позволяют определить фазовый угол (φ).

Испытание на ограниченный динамический модуль

Испытание на динамический модуль в ограниченном пространстве в основном представляет собой испытание в свободном пространстве с приложением бокового ограничивающего давления. Тесты ограниченного динамического модуля позволяют определить фазовый угол (φ). Хотя рекомендуемый размер образца для испытания динамического модуля составляет 100 мм (4 дюйма) в диаметре и 200 мм (8 дюймов) в высоту, можно с успехом использовать образцы меньшей высоты (Brown et al., 2001 [1]). ). На рисунках 6 и 7 показан прототип Superpave Simple Performance Test (SPT). SPT проведет тест производительности метода расчета смеси Superpave.

Хотя рекомендуемый размер образца для испытания динамического модуля составляет 100 мм (4 дюйма) в диаметре и 200 мм (8 дюймов) в высоту, можно с успехом использовать образцы меньшей высоты (Brown et al., 2001 [1]). ). На рисунках 6 и 7 показан прототип Superpave Simple Performance Test (SPT). SPT проведет тест производительности метода расчета смеси Superpave.

Рис. 6. Прототип Superpave SPT | Рис. 7. SPT представляет собой ограниченный тест динамического модуля |

Испытание динамического модуля сдвига

Испытание динамического модуля сдвига известно как испытание частотной развертки на постоянной высоте (FSCH). Уравнения динамического модуля сдвига такие же, как рассмотренные выше, хотя традиционно термин E* заменяется на G* для обозначения динамического модуля сдвига и s o и e o заменены на t 0 и g 0 для обозначения напряжения сдвига и осевой деформации соответственно. Динамический модуль сдвига можно определить с помощью двух разных испытательных устройств:

Динамический модуль сдвига можно определить с помощью двух разных испытательных устройств:

- Устройство для испытаний на сдвиг Superpave (SST) . Испытание SST FSCH представляет собой испытание на постоянную нагрузку (в отличие от испытания на постоянную нагрузку). Образцы для испытаний имеют диаметр 150 мм (6 дюймов) и высоту 50 мм (2 дюйма) (см. рис. 8). Для проведения испытания образец HMA по существу приклеивается к двум пластинам (см. рис. 9).через 11), а затем вставлен в SST. Горизонтальная деформация применяется в диапазоне частот (от 10 до 0,1 Гц) с использованием схемы нагружения гаверсинуса, в то время как высота образца поддерживается постоянной за счет сжатия или вытягивания его по вертикали по мере необходимости. SST производит постоянную деформацию около 100 микрострейн (Witczak et al., 2002 [3] ). SST довольно дорог и требует высококвалифицированного оператора для работы, что делает его непрактичным для использования в полевых условиях и требует дальнейшей разработки.

- Тестер сдвига в полевых условиях (FST) . Тест FST FSCH представляет собой постоянный стресс-тест (в отличие от теста на постоянную нагрузку). FST является производным от SST и должен быть менее дорогим и простым в использовании. Например, вместо того, чтобы сжимать или тянуть образец для поддержания постоянной высоты, как в SST, FST поддерживает постоянную высоту образца с помощью жестких прокладок, прикрепленных к концам образца. Далее ФСТ сдвигает образец в диаметральной плоскости.

Рис. 8. Прибор для испытания на сдвиг Superpave (SST) | Рисунок 9. Загрузочная камера |

Рисунок 10. Подготовленный образец | Рисунок 11. Подготовленный образец (слева) и образец после испытания. |

Стандартные тесты комплексного модуля:

- Неограниченный динамический модуль . ASTM D 3497: Динамический модуль асфальтобетонных смесей

- Динамический модуль сдвига .

AASHTO TP 7: Определение остаточной деформации и характеристик усталостного растрескивания горячей асфальтобетонной смеси (HMA) с использованием устройства для испытания на простой сдвиг (SST), процедура E – испытание частотным качанием на постоянной высоте.

AASHTO TP 7: Определение остаточной деформации и характеристик усталостного растрескивания горячей асфальтобетонной смеси (HMA) с использованием устройства для испытания на простой сдвиг (SST), процедура E – испытание частотным качанием на постоянной высоте.

Эмпирические тесты

Стабилометр и когезиометр Hveem, а также тесты стабильности и текучести по Маршаллу — это эмпирические тесты, используемые для количественной оценки способности HMA к остаточной деформации. Они обсуждаются в разделах дизайна миксов.

Симуляционные испытания – Лабораторные устройства для отслеживания колес

Лабораторные устройства для отслеживания колес (см. Видео 1) измеряют колейность путем многократного проката небольшого нагруженного колеса по подготовленному образцу HMA. Затем колейность на испытательном образце сопоставляется с фактической колейностью дорожного покрытия в процессе эксплуатации. Лабораторные устройства отслеживания колес также можно использовать для прогнозирования восприимчивости к влаге и снятия изоляции путем сравнения результатов испытаний в сухом и влажном состоянии. Некоторые из этих устройств являются относительно новыми, а некоторые используются более 15 лет, например, Центральная лаборатория мостов и дорог (LCPC). ) колесный трекер, также известный как французский тестер колейности (FRT). Кули и др. (2000 [4] ) провел обзор испытателей колес под нагрузкой в США и обнаружил:

Некоторые из этих устройств являются относительно новыми, а некоторые используются более 15 лет, например, Центральная лаборатория мостов и дорог (LCPC). ) колесный трекер, также известный как французский тестер колейности (FRT). Кули и др. (2000 [4] ) провел обзор испытателей колес под нагрузкой в США и обнаружил:

- Результаты, полученные с помощью устройств слежения за колесами, достаточно хорошо коррелируют с фактическими эксплуатационными характеристиками, если принять во внимание рабочую нагрузку и условия окружающей среды в этом месте.

- Устройства слежения за колесами могут разумно различать классы эффективности вяжущего.

- Устройства слежения за колесами, если они должным образом соотнесены с дорожным движением и условиями окружающей среды на конкретном участке, потенциально могут позволить пользовательскому агентству выбирать критерии прохождения/непрохождения или «годен/не годен». Способность устройств слежения за колесами адекватно прогнозировать величину колеи для конкретного дорожного покрытия в настоящее время не определена.

- Устройство, способное проводить испытания на отслеживание колес как в воздухе, так и в подводном состоянии, предложит пользовательскому агентству больше возможностей для оценки их материалов.

Другими словами, устройства слежения за колесами потенциально могут измерять колею и другие измерения, но отдельный пользователь должен тщательно устанавливать лабораторные условия (например, нагрузку, количество проходов колеса, температуру), которые обеспечивают стабильную и точную корреляцию с полевыми характеристиками.

Видео 1: Анализатор асфальтового покрытия – Устройство слежения за колесами

Усталостная долговечность

Усталостные свойства HMA важны, поскольку одним из основных видов разрушения покрытия HMA является растрескивание, связанное с усталостью, называемое усталостным растрескиванием. Таким образом, точный прогноз усталостных свойств HMA будет полезен для прогнозирования общего срока службы покрытия.

Испытание на изгиб

Одним из типичных способов оценки усталостных свойств HMA на месте является испытание на изгиб (см. рисунки 12 и 13). Испытание на изгиб определяет усталостную долговечность небольшого образца балки HMA (380 мм в длину, 50 мм в толщину и 63 мм в ширину), подвергая его многократному изгибу до разрушения (см. рис. 14). Образец балки выпиливается либо из лабораторного, либо из уплотненного в полевых условиях HMA. Результаты обычно наносятся на график, чтобы показать циклы до отказа в зависимости от приложенного напряжения или деформации.

рисунки 12 и 13). Испытание на изгиб определяет усталостную долговечность небольшого образца балки HMA (380 мм в длину, 50 мм в толщину и 63 мм в ширину), подвергая его многократному изгибу до разрушения (см. рис. 14). Образец балки выпиливается либо из лабораторного, либо из уплотненного в полевых условиях HMA. Результаты обычно наносятся на график, чтобы показать циклы до отказа в зависимости от приложенного напряжения или деформации.

Рисунок 12 (слева). Устройство для испытания на изгиб | Рисунок 13 (справа). Устройство для испытания на изгиб |

Рисунок 14. Схема тестирования изгибного тестирования (нажмите кнопку, чтобы оживить)

Стандартный тест усталости:

- AASHTO TP 8: Определение усталостного срока службы компактного горячего асфальта (HMA), подчитанного повторному изгибному перу .

Прочность на растяжение

Прочность на растяжение HMA важна, поскольку она является хорошим индикатором потенциала образования трещин. Высокая деформация растяжения при разрушении указывает на то, что конкретный HMA может выдерживать более высокие деформации до разрушения, а это означает, что он с большей вероятностью будет сопротивляться растрескиванию, чем HMA с низкой деформацией растяжения при разрушении. Кроме того, измерение предела прочности при растяжении до и после кондиционирования воды может дать некоторое представление о восприимчивости к влаге. Если предел прочности при растяжении в воде относительно высок по сравнению с пределом прочности при растяжении в сухом состоянии, то HMA можно считать достаточно влагостойким. Для измерения прочности на растяжение HMA обычно используются два теста:

Высокая деформация растяжения при разрушении указывает на то, что конкретный HMA может выдерживать более высокие деформации до разрушения, а это означает, что он с большей вероятностью будет сопротивляться растрескиванию, чем HMA с низкой деформацией растяжения при разрушении. Кроме того, измерение предела прочности при растяжении до и после кондиционирования воды может дать некоторое представление о восприимчивости к влаге. Если предел прочности при растяжении в воде относительно высок по сравнению с пределом прочности при растяжении в сухом состоянии, то HMA можно считать достаточно влагостойким. Для измерения прочности на растяжение HMA обычно используются два теста:

- Испытание на непрямое растяжение

- Испытание на термическое растрескивание

Испытание на непрямое растяжение

При испытании на непрямое растяжение используется то же испытательное устройство, что и при испытании на диаметральную повторяющуюся нагрузку, и применяется постоянная скорость вертикальной деформации до разрушения. Это очень похоже на испытание на разрывное напряжение, используемое для PCC.

Это очень похоже на испытание на разрывное напряжение, используемое для PCC.

Стандартное испытание на непрямое растяжение является частью следующего испытания:

- AASHTO TP 9: Определение податливости и прочности горячей асфальтобетонной смеси (HMA) с использованием устройства для испытания на непрямое растяжение

Испытание на термическое растрескивание

Испытание на термическое растрескивание определяет предел прочности при растяжении и температуру при разрушении образца HMA путем измерения растягивающей нагрузки в образце, который охлаждается с постоянной скоростью, удерживая его от усадки. Испытание прекращают, когда образец выходит из строя из-за растрескивания.

Стандартное испытание на термическое растрескивание:

- AASHTO TP 10: Метод определения предела прочности при растяжении образца при термическом напряжении

Испытания на жесткость

Испытания на жесткость используются для определения модуля упругости или упругости HMA. Хотя эти значения достаточно точно определены для многих различных типов смесей, эти тесты по-прежнему используются для проверки значений, определения значений в ходе судебно-медицинской экспертизы или определения значений для новых смесей или при различных температурах. Для определения модуля упругости также можно использовать множество повторных испытаний под нагрузкой.

Хотя эти значения достаточно точно определены для многих различных типов смесей, эти тесты по-прежнему используются для проверки значений, определения значений в ходе судебно-медицинской экспертизы или определения значений для новых смесей или при различных температурах. Для определения модуля упругости также можно использовать множество повторных испытаний под нагрузкой.

Особо следует отметить, что температура сильно влияет на жесткость HMA. В таблице 1 показаны некоторые типичные значения модуля упругости HMA при различных температурах. На рисунке 15 показано, что модуль упругости HMA изменяется примерно в 100 раз при изменении температуры на 56 °C (100 °F) для «типичных» смесей HMA с плотным гранулометрическим составом. Это может повлиять на параметры производительности HMA, такие как колейность и толкание. Это одна из причин, по которой система классификации вяжущего Superpave PG учитывает ожидаемые рабочие температуры при выборе битумного вяжущего.

Таблица 1: Типичные значения модуля упругости для материалов покрытия HMA

| Материал | Модуль упругости (MR) | |

| МПа | фунтов на квадратный дюйм | |

| HMA при 32°F (0 °C) | 14 000 | 2 000 000 |

| HMA при 70°F (21°C) | 3 500 | 500 000 |

| HMA при 120°F (49°C) | 150 | 20 000 |

Общая зависимость жесткости от температуры для асфальтобетона с плотным гранулометрическим составом

Общая зависимость жесткости от температуры для асфальтобетона с плотным гранулометрическим составомВлагочувствительность

Для оценки влагочувствительности HMA использовались многочисленные тесты; однако ни один тест на сегодняшний день не получил широкого признания (Roberts et al., 1996 [2] ). Фактически практически любой тест производительности, который можно провести на влажном или погруженном в воду образце, можно использовать для оценки влияния влаги на HMA путем сравнения результатов испытаний влажного и сухого образца. Superpave рекомендует модифицированный тест Лоттмана как наиболее подходящий в настоящее время тест, поэтому этот тест будет описан ниже.

Модифицированный тест Лоттмана в основном сравнивает результаты непрямого теста прочности на растяжение сухого образца и образца, подвергнутого воздействию воды/замораживания/оттаивания. Образец воды подвергается вакуумному насыщению, дополнительному циклу замораживания, за которым следует замораживание и цикл теплой воды перед испытанием на косвенную прочность на растяжение (AASHTO, 2000a [5] ). Результаты испытаний представлены в виде коэффициента прочности на растяжение:

Результаты испытаний представлены в виде коэффициента прочности на растяжение:

| где: | ТСР | = | коэффициент прочности на растяжение |

| С 1 | = | средняя прочность на растяжение сухого образца | |

| С 2 | = | средняя прочность образца на растяжение в кондиционном состоянии |

Как правило, для этого метода рекомендуется минимальный TSR 0,70, который следует применять к пробам, полученным в полевых условиях , а не к пробам, полученным в лаборатории (Roberts et al., 1996). Для лабораторных образцов , изготовленных в соответствии с AASHTO TP 4 (Метод подготовки и определения плотности образцов горячей асфальтобетонной смеси (HMA) с помощью гираторного уплотнителя Superpave), AASHTO MP 2 (Спецификация расчета объемной смеси Superpave) указывает минимальный TSR 0,80.

В дополнение к модифицированному тесту Лоттмана некоторые государственные учреждения используют гамбургское устройство слежения за колесами (HWTD) для проверки на чувствительность к влаге, поскольку тест можно проводить в ванне с теплой водой.

Стандартный модифицированный тест Лоттмана:

- AASHTO T 283: Устойчивость уплотненной битумной смеси к повреждениям, вызванным влагой

Сноски (↵ возвращается к тексту)

- Brown, E.R.; Кандал, П.С. и Чжан, Дж. (2001). Эксплуатационные испытания горячей асфальтобетонной смеси . Отчет NCAT № 01-05. Национальный центр асфальтовых технологий. Оберн, А.Л. http://www.eng.auburn.edu/center/ncat/reports/rep01-05.pdf.↵

- Roberts, FL; Кандхал, PS; Браун, ER; Ли, Д.Ю. и Кеннеди, Т.В. (1996). Асфальтовые материалы для горячих смесей, проектирование смесей и строительство . Образовательный фонд Национальной ассоциации асфальтобетонных покрытий.

Lanham, MD.↵

Lanham, MD.↵ - Witczak, M.W.; Калуш, К .; Пелинен, Т .; Эль-Басюни, М. и фон Квинтус, Х. (2002). Отчет NCHRP 465, Простой тест производительности смеси Superpave . Совет по исследованиям в области транспорта, Национальный исследовательский совет. Вашингтон, округ Колумбия http://gulliver.trb.org/publications/nchrp/nchrp_rpt_465.pdf.↵

- Cooley, L.A.; Кандхал, PS; Бьюкенен, MS; Фи, Ф. и Эппс, А. (2000). Испытатели нагруженных колес в США: состояние практики . Отчет NCAT № 2000-4. Национальный центр асфальтовых технологий. Оберн, А.Л. http://www.eng.auburn.edu/center/ncat/reports/rep00-04.pdf. По состоянию на декабрь 2004 г. ↵

- Американская ассоциация государственных служащих автомобильных дорог и транспорта (AASHTO). (2000а). Стандартные технические условия на транспортные материалы и методы отбора проб и испытаний, двадцатое издание: Часть I – Технические условия . Американская ассоциация государственных служащих автомобильных дорог и транспорта.

Вашингтон, округ Колумбия↵

Вашингтон, округ Колумбия↵

Тестирование характеристик смеси — Институт асфальта

Институт асфальта предоставляет услуги по тестированию характеристик, которые предсказывают потенциальное поведение асфальтовой смеси. Это позволяет сравнивать одну смесь с другой или может использоваться для лучшего понимания того, как одна переменная может изменить характеристики смеси.

Ускоренное испытание характеристик смеси (AMPT)

Одним из новейших испытаний в асфальтовой промышленности является AMPT. AMPT был разработан в соответствии с NCHRP 9.-29 в соответствии с рекомендациями исследования NCHRP 9-19. Он считается более простым и практичным методом измерения динамического модуля (Е*) и потенциала колейности, называемого числом текучести смеси. Данные динамического модуля AMPT (E*) используются в Руководстве по механистическому эмпирическому проектированию дорожного покрытия (MEPDG) для расчета толщины дорожного покрытия и прогнозирования характеристик. Тест AMPT Flow Number — это новый и предстоящий тест на колейность, который хорошо прогнозирует потенциальную колейность. Он запускает образец, а затем позволяет релаксировать, чтобы имитировать движение шины по тротуару. Число потока — это разрушительный тест. 2

Тест AMPT Flow Number — это новый и предстоящий тест на колейность, который хорошо прогнозирует потенциальную колейность. Он запускает образец, а затем позволяет релаксировать, чтобы имитировать движение шины по тротуару. Число потока — это разрушительный тест. 2

Дискообразный тест на компактное растяжение ([DC(t)]

Тест DC(t) был разработан Университетом Иллинойса для измерения энергии разрушения круглых вращательных образцов или образцов керна. Круглый образец разрывается на части. для измерения зарождения и распространения трещин. Путем измерения площади под кривой нагрузки и смещения для образца рассчитывается энергия разрушения. Это испытание помогает нам понять способность смеси сопротивляться растрескиванию. Это испытание можно проводить на дорожных стержнях

Испытание на непрямое растяжение (IDT) – ползучесть и прочность

Используемые во время исследования SHRP, испытания на ползучесть и прочность IDT измеряют податливость при низких температурах (способность смеси релаксировать при низких температурах) и сопротивление излому смеси при температурах значительно ниже точки замерзания. Этот тест в сочетании с моделями используется для прогнозирования низкой критической температуры крекинга смеси. Прочность на излом является разрушающим испытанием. 2

Этот тест в сочетании с моделями используется для прогнозирования низкой критической температуры крекинга смеси. Прочность на излом является разрушающим испытанием. 2

Усталость балки при изгибе

Исследуемый во время SHRP, 4-точечный изгибный балочный усталостный прибор позволяет измерять гибкость смеси, как правило, посредством повторяющихся циклов деформации. Обычно используемый для понимания усталостного разрушения, он не ограничивается только классической усталостью дорожного покрытия. Этот тест также используется для определения хрупкости смеси по сравнению с другими смесями. При экстремально высоких деформациях это устройство может использоваться для имитации движения швов портландцементного бетона (PCC). Это разрушительное испытание. 2

Испытание на сдвиг Superpave (SST)

Разработанное в рамках Программы стратегических исследований автомобильных дорог (SHRP), испытание SST может выполняться:

- Многократный сдвиг на постоянной высоте (RSCH) при температуре дорожного покрытия обычно от 50 до 60 градусов C.

RSCH пульсирует образец для заданного напряжения, а затем позволяет ему расслабиться для более точной реакции на колейность. Цикл загрузки обычно повторяется в течение 5000 циклов. Некоторые специалисты по асфальтовым технологиям считают этот тест лучшим доступным прогнозирующим анализом колейности. Это разрушительное испытание.

RSCH пульсирует образец для заданного напряжения, а затем позволяет ему расслабиться для более точной реакции на колейность. Цикл загрузки обычно повторяется в течение 5000 циклов. Некоторые специалисты по асфальтовым технологиям считают этот тест лучшим доступным прогнозирующим анализом колейности. Это разрушительное испытание. - Тест частотной развертки на постоянной высоте (FSCH) для измерения комплексного модуля сдвига (G*) 1 смеси. FSCH — это испытание с контролируемой деформацией, при котором результирующее напряжение измеряется в диапазоне температур и частот. Данные модуля используются для понимания способности смеси реагировать на медленные и быстрые нагрузки при высоких и низких температурах.

- Простое испытание на сдвиг при постоянной высоте Испытание измеряет силу сдвига, необходимую для сдвига образца. Это разрушительное испытание. 2

Модуль упругости (M

r ) Вероятно, один из старейших и наиболее широко используемых тестов модуля. Конфигурация испытания модуля упругости позволяет испытывать образцы на боку, что делает ее популярной для сердцевин дорожного покрытия. Образец пульсирует с нагрузкой, определенной в результате испытания на разрушение. Затем образцу дают расслабиться; так называемый модуль упругости.

Конфигурация испытания модуля упругости позволяет испытывать образцы на боку, что делает ее популярной для сердцевин дорожного покрытия. Образец пульсирует с нагрузкой, определенной в результате испытания на разрушение. Затем образцу дают расслабиться; так называемый модуль упругости.

Анализатор асфальтового покрытия (APA)

APA был разработан в Джорджии на основе концепции испытаний микроповерхности/навозной колеи. Компания GA разработала APA для измерения риска колейности асфальтобетонных смесей перед укладкой. APA по-прежнему используется GA DOT для контрольных испытаний смесей. Этот тест, по-видимому, наиболее широко используется на востоке США. Это разрушительный тест.

Гамбургский колесный трекер (HWT)

Тест HWT был разработан в Гамбурге, Германия, и использовался для измерения риска колейности и зачистки. При прохождении смеси принимались в Германии на пятилетнюю гарантию. Этот тест был впервые адаптирован для США Департаментом транспорта штата Колорадо.

№ МО-266

№ МО-266

Принятые схемы

нагружения образцов в настоящем методе испытаний представлены на рисунке 1.

Принятые схемы

нагружения образцов в настоящем методе испытаний представлены на рисунке 1.

Перед началом испытания шаблонные

прокладки вынимаются, чтобы не препятствовать деформированию образца.

Перед началом испытания шаблонные

прокладки вынимаются, чтобы не препятствовать деформированию образца.

Поэтому когезионное сцепление является реологической составляющей сопротивления

сдвигу, отображая термовязкопластичные и усталостно-тиксотропные свойства

асфальтобетона.

Поэтому когезионное сцепление является реологической составляющей сопротивления

сдвигу, отображая термовязкопластичные и усталостно-тиксотропные свойства

асфальтобетона.

/час;

/час;

-

накопленная (суммарная) пластическая деформация асфальтобетонного покрытия;

-

накопленная (суммарная) пластическая деформация асфальтобетонного покрытия;