Определение прочности цемента на сжатие

Цемент – минеральное порошкообразное вещество, которое широко используется в качестве вяжущего компонента при производстве строительных смесей и бетонов. Прочность цемента на сжатие – основной показатель, по которому определяется марка (класс) материала, и, следовательно, его назначение и область применения. Использование цемента, не соответствующего требованиям отраслевых стандартов, может привести к серьёзным дефектам строительной конструкции.

При взаимодействии с водой цемент твердеет и переходит в камневидное состояние. Чем выше устойчивость к механическому разрушению полученного твёрдого тела и скорость затвердевания, тем выше марка цемента и лучше его качество. Для определения свойств камня используются разные методы, в том числе испытание прочности цемента на изгиб и сжатие.

Регулярно возникают ситуации, когда фактические характеристики цемента не соответствуют заявленной марке. Это может быть вызвано несколькими причинами: добавление примесей, некачественное сырьё, истёкший срок годности, неправильные условия хранения.

Испытания цемента на прочность при сжатии проводят в лабораторных условиях согласно ГОСТ 310.4-81. Готовят образцы в виде брусков размером 40*40*160 мм из смеси, в которую входит 1 часть цемента на 3 части нормального песка. Образцы выдерживают при определённых условиях в течение 3-28 суток в зависимости от целей испытаний и вида материала. Подготовленные бруски сначала испытывают на изгиб, а полученные в результате опыта половинки используют для определения прочности цемента на сжатие.

Испытания проводят на гидравлическом прессе в следующем порядке:

- Образец устанавливают на нижней опоре;

- Опускают верхнюю платформу, прилагая нагрузку с постоянно увеличивающейся скоростью вплоть до полного разрушения бруска;

- По средней величине давления (МПа) на момент разрушения всех испытуемых образцов определяют соответствие цемента заявленной маркировке.

В соответствии с нормативами цементы определённого класса должны выдерживать следующие разрушающие нагрузки:

- Высокопрочные – от 50 МПа. Добавляются в бетоны для возведения ответственных монолитных конструкций и ЖБИ. Позволяют уменьшить расход арматуры и массу сооружения, сокращают цикл тепловой обработки бетонных смесей.

- Рядовые – от 30 до 50 МПа. Материалы общего строительного назначения.

- Низкомарочные – менее 30 МПа. Цементы нестроительного назначения, применяются для общетехнических работ.

Лабораторные испытания цемента на прочность – обязательный и важный этап проверки стройматериала перед массовым использованием. В продаже представлено множество видов цемента. При этом далеко не всегда можно доверять предоставленной производителем информации о возможности применения той или иной разновидности для определённых строительных целей.

Возврат к списку

испытание на прочность, ГОСТ, таблица значений

Цемент – вяжущее вещество искусственного происхождения. При контакте этого неорганического вещества с водой происходит гидратация, в результате чего образуется цементный камень.

При контакте этого неорганического вещества с водой происходит гидратация, в результате чего образуется цементный камень.

СодержаниеСвернуть

- Предел прочности цемента

- ГОСТ прочности цемента

- Испытание цемента на прочность

- Ход испытаний

- Что добавить в цемент для прочности

- Заключение

Материал широко используется для приготовления бетонов и разнообразных строительных растворов. От класса прочности цемента зависят эксплуатационные параметры готовых бетонных конструкций.

Предел прочности цемента

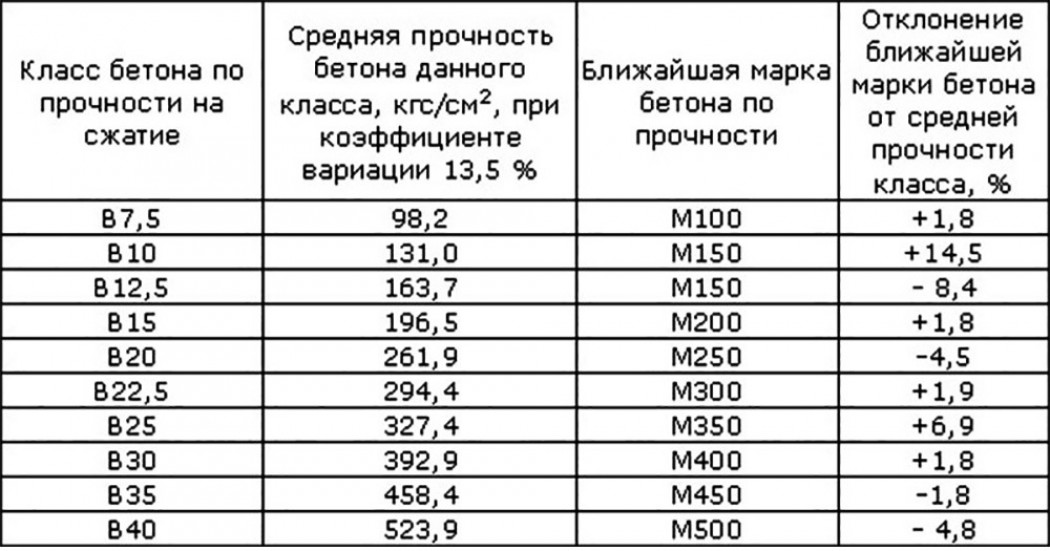

Марка (класс) цемента определяют в соответствии с его пределом прочности при сжатии. Чтобы определить это значение проводятся испытания, в ходе которых образцы затвердевшего цементного камня подвергают разрушению под давлением гидравлического пресса.

Образцы имеют стандартный размер, т.е., стандартную площадь поперечного сечения. Испытания позволяют зафиксировать показатель давления, при котором образец начинает разрушаться.

Классификация цементов по группам прочности

| Группа цементов по прочности | Требования к конечной стандартной прочности при сжатии, МПа |

| Высокопрочные | 50 и более |

| Рядовые | От 30 до 50 |

| Низкомарочные | Менее 30 |

Строительные конструкции из монолитного и сборного бетона и железобетона в ходе эксплуатации подвергаются различным внешним воздействиям, в первую очередь это:

- механические нагрузки;

- воздействие влаги;

- температурные колебания.

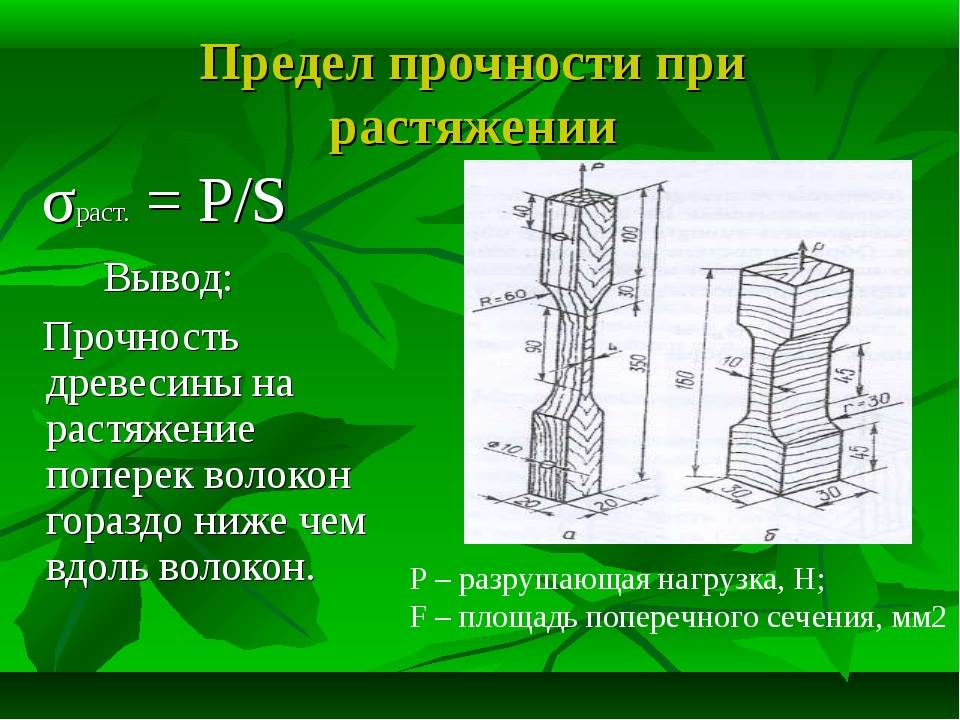

Внешние факторы влияют на коэффициенты сжатия, растяжения, изгиба каждого конструктивного элемента, при этом существует зависимость между пределом прочности на сжатие и параметрам прочности при растяжении и изгибе.

Разница между показателями предела прочности при сжатии и предела прочности при изгибе цемента тем выше, чем выше класс материала. К примеру, у цемента класса 32,5 (М400) прочность при сжатии в 7 раз выше прочности при изгибе. Аналогичный показатель у цемента класса 42,5 (М500) составляет 8,3 раза.

Аналогичный показатель у цемента класса 42,5 (М500) составляет 8,3 раза.

На прочность цемента в составе бетонов отказывает влияние процент воды в смеси, наличие и вид добавок, изменяющих скорость твердения материала.

ГОСТ прочности цемента

С 1 сентября 2004 года в Российской Федерации маркировка общестроительных цементов осуществляется согласно ГОСТу 31108-2003. Но в старых документах и многих статьях, размещенных в интернете, часто используется устаревшая классификация по ГОСТу 10178-85.

Классы по актуальному ГОСТу и устаревшие марки цемента по прочности приведены в таблице:

| Новое обозначение | Старая маркировка |

| 22,5 | М300 |

| 32,5 | М400 |

| 42,5 | М500 |

| 52,5 | М600 |

Марка цемента по прочности указывает, какое давление выдерживает материал при измерении показателя в кг/см3. Класс прочности цемента на сжатие соответствует выдерживаемому давлению в МПа.

Испытание цемента на прочность

От чего зависит прочность цемента? Данный материал представляет собой многокомпонентное вещество, и на прочность цементного камня после отвердения влияет:

- состав цемента;

- микроструктура минералов, из которых изготовлен материал;

- наличие добавок и их свойства.

К примеру, прочность белого цемента, который ценится за эстетичность и часто используется в декоративных целях (изготовление скульптур, декоративного кирпича, тротуарной плитки и т.д.) зависит от производителя. Датский завод Aalborg White производит материал прочностью 68-78 МПа, а российские заводы компании Holcim поставляют на рынок белый цемент прочностью 51-57 МПа.

Ход испытаний

Цемент набирает прочность в течение 28 суток после приготовления цементно-песчаного раствора. Для проведения испытаний материала изготавливают балочки стандартного формата 40х40х160 мм, при этом раствор готовят из расчета 1 часть цемента на 3 части однофракционного песка. Для определения прочности цемента разных классов испытания также проводятся через 2 или 7 суток твердения.

Для определения прочности цемента разных классов испытания также проводятся через 2 или 7 суток твердения.

| Класс прочности цемента | Прочность на сжатие, МПа, в возрасте | |||

| 2 сут, не менее | 7 сут, не менее | 28 сут | ||

| не менее | не более | |||

| 22,5Н | – | 11 | 22,5 | 42,5 |

| 32,5Н | – | 16 | 32,5 | 52,5 |

| 32,5Б* | 10 | – | ||

| 42,5Н | 10 | – | 42,5 | 62,5 |

| 42,5Б* | 20 | – | ||

| 52,5Н | 20 | – | 52,5 | – |

| 52,5Б* | 30 | – | ||

Примечание: Н – нормированный, Б – быстротвердеющий.

Производители цемента обязаны указывать в паспорте продукции максимальную прочность цемента (результат испытаний после 28 суток твердения) и активность цемента, прошедшего процедуру пропаривания.

Пропаривание позволяет ускорить проверку показателей материала. Для этого:

- в камеру для пропаривания помещают формочки с цементно-песчаным раствором (габариты форм соответствуют габаритам стандартных балочек) и выдерживают в течение 5 часов;

- плавно, в течение 3 часов, поднимают температуру в камере до 80°С;

- выдерживают образцы при данной температуре на протяжении 8 часов;

- оставляют балочки на 2-3 часа остывать.

Остывшие сухие образцы подвергают испытаниям на гидравлическом прессе – проверяют на изгиб. Получившиеся в ходе проверки половинки балочек проверяют на сжатие. Средний результат сравнивается с актуальным ГОСТом и вносится в паспорт цемента.

Чтобы проверить, как цемент будет вести себя в бетоне, готовят образцы кубической формы (100х100х100 мм), при этом в раствор дополнительно вводятся химические добавки и щебень, и также испытывают при помощи гидропресса.

Что добавить в цемент для прочности

Чтобы получить высокопрочный строительный материал не обязательно использовать дорогой цемент повышенной прочности, нередко для упрочнения бетона в раствор вводят определенные присадки.

Виды добавок:

- Пластификаторы. Увеличивают подвижность бетонной смеси, при этом повышается прочность готовой конструкции.

- Добавки, ускоряющие набор прочности. Повышается скорость твердения бетона, при этом возрастает его марочная прочность на сжатие и изгиб.

- Противоморозные присадки, гидрофобизпаторы. Повышают плотность и водонепроницаемость – соответственно, увеличивается прочность материала.

- Комплексные добавки. Имеют большой спектр действия – повышают подвижность смеси, увеличивают водонепроницаемость, морозостойкость готовой конструкции. При этом прочность бетона возрастает на 70-110%, а пылеотделение становится предельно низким.

Выбор добавки в цемент для прочности зависит от требований к эксплуатационным параметрам строительных конструкций и условий изготовления элементов из монолитного бетона.

Заключение

Чтобы бетонные конструкции на протяжении всего запроектированного срока эксплуатации сохраняли надежность, важно правильно выбрать класс цемента. Также необходимо соблюдать правила хранения и транспортировки – использование негерметичной тары приводит к контакту материала с влагой, содержащейся в воздухе, в результате чего цемент частично схватывается и его прочность снижается, также ухудшаются свойства при длительном хранении материала.

Также необходимо соблюдать правила хранения и транспортировки – использование негерметичной тары приводит к контакту материала с влагой, содержащейся в воздухе, в результате чего цемент частично схватывается и его прочность снижается, также ухудшаются свойства при длительном хранении материала.

Испытание цемента на прочность при сжатии (IS 4031 – Часть VI)

Испытание цемента на прочность при сжатии является стандартной лабораторной процедурой, используемой для определения прочности цемента на сжатие. Это испытание включает приложение сжимающей нагрузки к цементному кубу или цилиндру до тех пор, пока он не разрушится. Полученная максимальная нагрузка используется для расчета прочности цемента на сжатие.

Содержание- Цель испытания цемента на прочность при сжатии

- Испытание цемента на прочность при сжатии Код IS

- Значение/важность испытания прочности цемента на сжатие

- Аппаратура для испытания прочности цемента на сжатие

- Материалы для испытания прочности цемента на сжатие

- Меры предосторожности при испытаниях прочности цемента на сжатие Тест

- Наблюдение за испытанием прочности цемента на сжатие

- Расчет прочности испытания цемента на сжатие

- Результат испытания прочности цемента на сжатие

- Заключение испытания прочности цемента на сжатие

- Краткий обзор испытания прочности цемента на сжатие

- Часто задаваемые вопросы

Цель испытания прочности цемента на сжатие

прочности на сжатие цементного теста, приготовленного стандартной консистенции».

Испытание цемента на прочность при сжатии Код IS

IS 4031 (Часть 6) – 1988

IS 4031 – Методы физических испытаний гидравлического цемента

Часть 6 – Определение прочности на сжатие гидравлического цемента, отличного от кладочного цемента

Значение/важность испытаний цемента на сжатие 900 35

Значение прочности на сжатие Испытание цемента приведено ниже:

- Как следует из названия, испытание цемента на прочность при сжатии дает прочность на сжатие, достигнутую цементом через 28 дней.

- Значение прочности на сжатие необходимо для проектирования бетонных конструкций.

- Он также используется для оценки качества цемента на объекте, чтобы узнать, соответствует ли данный цемент требуемым критериям прочности или нет.

Аппарат для испытания цемента на прочность при сжатии

1. Вибрационная машина

Вибрационная машина должна соответствовать стандарту IS 10080–1982.

2. Форма для кубиков

Форма, используемая в этом испытании, должна соответствовать IS 10080 – 1982.

Размер кубической формы – 70,6 мм.

3. Шпилька

Шпилька должна соответствовать стандарту IS 10080 – 1982.

4. Мастерок мерный

Gau шпатель должен иметь длину лезвия 100-150 мм. он должен иметь прямые края. Его вес должен быть 210 ± 10 г.

5. Весы

Допустимое изменение нагрузки при 1000 г = ± 1,0 г

Чувствительность обратная ≯ 2 Допустимое отклонение

6. Стандартный вес

Допустимое отклонение веса цемента ПРИКАЗАНО ЗДЕСЬ.

7. Градуированные стеклянные цилиндры

Требуются стеклянные цилиндры вместимостью 150-200 мл.

Допустимое отклонение составляет ± 1 мл.

8. Непористая плита

9. Бункер

Материалы для испытаний цемента на прочность при сжатии

- Цемент

- Стандартный песок, соответствующий IS 650 – 1991

- Питьевая/дистиллированная вода, соответствующая стандарту качества

- Вазелин

- Масло

- Устройства, используемые для смешивания цемента и песок должен быть чистым.

- Для смешивания следует использовать питьевую/дистиллированную воду.

- Материалы для разных кубов смешиваются отдельно.

- Температура помещения, цемента и воды, используемых для испытаний, должна быть 27 ± 2 °C.

- Относительная влажность в лаборатории должна быть 65 ± 5 %.

- Температуру влажного помещения следует поддерживать на уровне 27 ± 2 °С и относительной влажности ≮ 90%.

Процедура испытания прочности цемента на сжатие

(A) ПОДГОТОВКА ОБРАЗЦОВ ДЛЯ ИСПЫТАНИЙ

Необходимо подготовить 3 образца для испытаний.

1. Пропорция смешивания (1 : 3):

Пропорции смешивания используемых материалов следующие

- Цемент – 200 г

- Стандартный песок – 600 г

- Вода – [P/4 + 3,0] % от общей массы цемента и песка

(Здесь P = % воды для приготовления цементного теста стандартной консистенции)

2. Перемешивание

- Взять смесь цемента и стандартного песка на непористой пластине.

- Сухая смесь цемента и песка в течение минуты с помощью шпателя.

- Добавить в сухую смесь необходимое количество воды.

- Замешивать цементно-песчаную смесь не менее 3 минут и не более 4 минут.

- Должна получиться однородная смесь.

3. Образцы для формования

- Возьмите половинки формы и покройте их тонким слоем вазелина на контактной поверхности дна формы и ее опорной плиты.

- Нанесение вазелинового покрытия предотвращает утечку воды при вибрации.

- Нанесите масло на внутренние поверхности формы.

- Поместите форму после сборки на стол вибрационной машины.

- Плотно закрепите форму на вибрационной машине.

- Возьмите бункер подходящего размера и формы, чтобы облегчить засыпку материала.

- Поместите бункер в верхнюю часть пресс-формы и держите его до тех пор, пока не завершится вибрация.

4. Форма для заполнения

- Поместите приготовленный раствор в форму-куб.

- Проткните форму стержнем.

- Убедитесь, что нет вовлеченного воздуха, а также сотового налета. Для этого нажмите на миномет примерно 20 раз за 8 секунд.

- Заполните оставшееся количество раствора через воронку и снова нажмите, как это было сделано ранее.

5. Вибрация

Уплотнение раствора вибрацией следующим образом:

- Скорость вибрации = 1200 ± 400 колебаний/мин

- Период вибрации = 2 мин 9 0061

- Поместите формы во влажное помещение на 24 часа после вибрации.

- После этого кубики, извлеченные из форм, погрузить в чистую пресную воду до испытания кубиков.

- Меняйте воду, в которую погружаются кубики, каждые 7 дней и поддерживайте ее температуру на уровне 27 ± 2 °C.

- Не позволяйте кубикам высохнуть, пока их не достанут для тестирования.

- Период отверждения должен соответствовать тому, что указано в соответствующих стандартах гидравлического цемента.

- Испытайте кубики по бокам так, чтобы между кубиком и стальными пластинами испытательной машины не было уплотнения.

- Перенесите одну из пластин на основание и оставьте ее саморегулирующейся.

- Прилагайте нагрузку стабильно и равномерно, начиная с 0.

- Скорость приложения нагрузки должна составлять 35 Н/мм 2 /мин.

- OPC – 3, 7 и 28 дней

- RHC – 1 и 3 дня

- Низкотемпературный портландцемент – 3 и 7 дней тест приведено ниже:

New wpDataTable

Период времени Нагрузка, при которой цементный куб разрушается

P

(в Н/мм2)9030 2 Куб 1 Куб 2 Куб 3 3 дня 7 дней 28 дней 9029 5 Расчет прочности на сжатие цементного теста

Прочность на сжатие = P/A

P = Раздавливающая нагрузка в Н

A = площадь куба, подверженного нагрузке, в мм 2 (5000 мм 2 )

Расчеты должны производиться с точностью до 0,05 мм 2 .

Прочность на сжатие данного образца цемента = Среднее значение 3 кубов

Результат испытания прочности на сжатие цемента

Прочность на сжатие данного образца цемента составляет ______ Н/мм 2 .

Минимальная прочность на сжатие различных типов цемента:

900 031 день 3 дня 7 дней 28 дней OPC (класс 33) – 16,0 Н/мм 2 22,0 Н/мм 2 33,0 Н/мм 2 Портланд-пуццолановый цемент – 16,0 Н/мм 2 22,0 Н/мм 2 33,0 Н/мм 2 Низкотемпературный портландцемент – 10,0 Н/мм 2 16,0 Н/мм 2 35,0 Н/мм 2 Быстротвердеющий цемент 16,0 Н/мм 2 27,5 Н/мм 2 – – Высокоглиноземистый цемент 30,0 Н/мм 2 35,0 Н/мм 2 – – Заключение испытания цемента на прочность при сжатии

Испытание цемента на прочность при сжатии требуется для оценки качества цемента на объекте, а также требуется для проектирования железобетонных конструкций.

Краткий обзор испытания цемента на прочность при сжатии

Взять 185 г цемента и 555 г стандартного песка в непористом лотке (соотношение 1:3) 9029 5 Смешайте цемент и песок с A Trowel Добавить воду количества P/4 + 3,0 % WT CEM + SAND {P = WATER TREQD для STD Concepency} Смешайте тщательную смесь для достижения A-Aniform MIBRAM MIBARM. минут Залить раствор в формы для кубиков размером 70,6 мм сразу после замешивания Уплотнить кубики путем трамбовки или стандартным способом на виброустановке при 12000 об/мин в течение 2 минут Подготовить 3 такие формы и поместите цементный кубик с формой при температуре 27 ± 2 °C и влажности ≥ 90 % на 24 часа

ИЛИ

Накройте влажными мешкамиЧерез 24 часа извлеките цементный кубик из формы и погрузите кубики цемента в чистой воде до извлечения их для испытаний Все 3 куба испытаны на машине для испытаний на сжатие Обратите внимание на разрушающую нагрузку для куба

Рассчитайте прочность цемента по формуле = P/A (A = 50 см2) 902 97 Среднее значение три силы — это прочность цемента на сжатиеЧасто задаваемые вопросы

Что такое прочность цемента на сжатие?

Способность цемента выдерживать сжимающую нагрузку до разрушения называется его прочностью на сжатие.

Размер куба прочности цемента на сжатие ______ .

70,6 мм

Содержание воды для определения прочности цемента при сжатии испытание

В/Ц соотношение для испытания цемента на прочность при сжатии –

Страна 905 73 В/Ц отношение для цемента

Испытание на прочность при сжатииИндия 0,39-0,45 США 0,485 Великобритания 0,4/0,6 Германия 0,5 Китай 0,44 СССР 0,4 Испытания цемента на сжатие

Прочность цемента на сжатиеПрочность затвердевшего цемента на сжатие является важным свойством при добавлении воды в цемент. Цемент гидратируется и демонстрирует сцепление и прочность.

Он связывает все компоненты вместе, т.е. цемент, песок, заполнитель и т. д. Прочность смеси на основе цемента, такой как раствор/бетон, зависит от типа и природы цемента.

Он связывает все компоненты вместе, т.е. цемент, песок, заполнитель и т. д. Прочность смеси на основе цемента, такой как раствор/бетон, зависит от типа и природы цемента.В основном, из-за прочности, природы цемента, как раствор, так и бетон очень сильны при сжатии и слабы при растяжении, поэтому испытание цемента на прочность при сжатии является наиболее важным, поскольку это основная цель, для которой он используется. Таким образом, важно знать о прочности цемента на сжатие и, самое главное, необходимо развивать минимальную удельную прочность. Цемент испытывается на прочность при сжатии, чтобы обеспечить прочность и долговечность конструкции.

Высокое содержание извести или глинозема приводит к раннему набору прочности. На прочность цемента также влияют степень обжига, тонкость помола и аэрация, которую он получает после окончательного помола.

Цементный раствор используется при испытании на прочность, поскольку цемент в чистом виде вызывает усадку и растрескивание и, следовательно, его трудно проверить.

Материалы

Какой цемент лучше всего подходит для строительства дома?

Почему важна прочность цемента на сжатиеПрочность цемента на сжатие дает представление об основной прочности цемента. Это дает уверенность в использовании. Из этого теста можно узнать, сколько цемента потребуется и какую прочность он получит. Прочность цемента на сжатие также является основными данными, необходимыми для расчета смеси.

Цемент в основном известен своей прочностью на сжатие. Цемент идентифицируется по его марке, например, 53-й, 43-й, 33-й марки цемента. Эта марка указывает на прочность цемента на сжатие, т.е. марка цемента 53 указывает на то, что прочность на сжатие куба цемента после 28 дней твердения составит 53 Н/мм 2 (МПа) или 530 кг/см 2 .

Стандартные директивы- IS4031 (часть 6)-1988,

- ASTM C 109,

- BS EN 196-1:2005

Оборудование:

- Машина для испытаний на сжатие или Универсальная машина для испытаний.

- Форма для кубиков: размер 70,6 мм * 70,6 мм * 70,6 мм

- Вибромашина

- Весы

- Измерительный шпатель

- Мерный цилиндр

- Лоток

Машина для испытаний на сжатие с пресс-формой

Процедура Подготовка образцов для испытаний- Материал для испытаний – цемент, песок и вода.

- Требуемый материал для каждого куба:

- Цемент – 200 г,

- Песок – 600 г,

- Количество воды (P/4 + 3) % от общей массы цемента и песка. Где Р – стандартная консистенция цемента.

- Прежде всего, смешайте цемент и песок в сухом состоянии с помощью шпателя в течение одной минуты, затем добавьте воду и перемешайте до получения однородного цвета.

- Время перемешивания не менее 3 минут и не более 5 минут.

Материалы

Испытание для определения времени схватывания цемента

Образцы для формования- Сразу после смешивания раствор помещают в кубическую форму.

Перед укладкой раствора нанесите масло на внутреннюю поверхность кубической формы.

Перед укладкой раствора нанесите масло на внутреннюю поверхность кубической формы. - Для удаления захваченного воздуха и предотвращения образования сот раствор следует проткнуть 20 раз в течение примерно 8 с, а затем уплотнить вибрацией.

- Период вибрации 2 минуты при установленной частоте 12 000 ± 400 полуколебаний в минуту.

- После этого обработайте верхнюю поверхность куба в форме, загладив поверхность лезвием кельмы.

- После завершения вибрации, оставьте заполненные формы во влажном шкафу или влажном помещении на 24 часа.

- По истечении этого периода извлеките кубик раствора из форм и сразу же погрузите в чистую пресную воду и держите там до извлечения непосредственно перед испытанием.

- Кубики не должны высыхать после того, как они были извлечены и до тех пор, пока они не будут испытаны.

- Для испытаний используется машина для испытаний на сжатие или универсальная испытательная машина.

- Испытание 3 кубиков на прочность на сжатие для каждого периода времени согласно подробным спецификациям. Например, 3 куба для 3-дневного теста, 3 куба для 7-дневного теста и 3 куба для 28-дневного теста.

- Испытание кубов должно проводиться на боку. Не используйте какие-либо уплотнения между кубом и стальными пластинами машины для испытаний на сжатие при проведении испытаний.

- Нагрузка должна прикладываться постоянно и равномерно, скорость нагрузки должна составлять 35 Н/мм 2 /мин.

- Для проведения экспериментов должны использоваться чистые приборы.

- Испытания на температуру и влажность должны проводиться при температуре 27 ± 2°C и относительной влажности 65 ± 5 процентов от лабораторной.

- Вода, в которую погружаются кубики, должна обновляться каждые 7 дней и поддерживаться при температуре 27 ± 2°C.

- При определении прочности на сжатие не учитывайте образцы с заметными дефектами.

- Не учитывать образцы, прочность которых отличается более чем на 10 % от среднего значения всех испытанных образцов.

- Запишите нагрузку, при которой куб ломается.

- Прочность кубов на сжатие рассчитывается путем деления максимальной нагрузки, приложенной к кубам во время испытания, на площадь поперечного сечения.

Рекомендуемые результаты для различных типов цемента относительно их прочности на сжатие, приведенные в стандартных руководствах, следующие:

Результат испытания цемента на прочность на сжатие Что делать, если результат не в диапазоне критериев приемлемости?

Если результат вашего теста не соответствует критериям приемлемости, это может быть вызвано многими причинами, такими как неправильное смешивание, отверждение и соотношение цемента и песка, основной дефект цемента или песка, ошибка в процедуре эксперимента и т.

д.

д.В этом случае точно проведите тест еще раз. Если по-прежнему результаты теста неудовлетворительны, не используйте такой дефектный материал и обратитесь к поставщику/производителю цемента для его замены. Использовать такой цемент будет самоубийственно. Также проверьте, сколько лет цементу. Он очень старый или может быть увлажнен по тем или иным причинам; это может случиться. Поэтому не используйте такой цемент. Проконсультируйтесь с вашим архитектором/инженером-конструктором, чтобы узнать, можно ли его использовать для неконструкционных целей, таких как PCC, внутренняя штукатурка, строительный раствор для полов и т. д. Это снова будет зависеть от результатов испытаний. Пожалуйста, не решайте сами.

Что делать, если прочность не соответствует нормамОбратите внимание, что прочность цемента на сжатие является очень важным свойством, и если цемент не прошел это испытание, вы не должны использовать такой цемент.

Количество, необходимое для испытанияКак правило, прочность цемента на сжатие проверяется в течение 3 дней и 7 дней.

6. Отверждение образцов

(B) ПРОВЕРКА КУБИКОВ

Периоды испытаний для различных типов цемента: