Искусственный мрамор — Урал Ресурс

Виды искусственного мрамораС использованием мрамора можно создать прекрасный интерьер, внутреннюю или внешнюю отделку. Однако, ввиду некоторых свойств натурального мрамора, а также способов обработки и цены, был создан материал, имитирующий свойства натурального мрамора. Таким образом, все больше приобретает популярность использование искусственного камня под мрамор.

Искусственный камень-мрамор применяют в отделке ванных комнат, административных офисов и помещений, а также при изготовлении фонтанов и скульптур. Есть несколько видов такого материала: литьевой, оселковый (гипсовый), молотый (колотый) и гибкий (жидкий).

Литьевой мрамор приобретает большую популярность. В его основе полиэфирная смола и минеральный наполнитель, в качестве которого может использоваться мраморная крошка, кварцевый песок и т.п. Большой выбор материала в качестве такого наполнителя вы найдете на нашем сайте. Выбор материала влияет на внешний вид камня. Искусственный камень может выглядеть как натуральный мрамор, яшма, гранит, малахит или оникс. Производство такого мрамора очень рентабельно, несмотря на стоимость оборудования и форм.

Искусственный камень может выглядеть как натуральный мрамор, яшма, гранит, малахит или оникс. Производство такого мрамора очень рентабельно, несмотря на стоимость оборудования и форм.

Оселковый мрамор представляет собой окрашенную массу из гипса с клеевой водой. Клей, разведенный в воде, замедляет засыхание гипса. Состав наносят, затем полируют и шлифуют до зеркального блеска. Тонировать материал можно под лазурь, малахит и разные виды мрамора. Оселковый мрамор имеет высокую прочность и малый вес, поэтому очень подходит для возведения облегченных конструкций. Гипсовый мрамор имеет хорошее свойство – адсорбировать излишнюю влагу или отдавать ее в сухом помещении, что очень полезно для микроклимата.

Один из недавно появившихся на рынке отделочных материалов – жидкий мрамор, который изготавливают из мраморной крошки и акриловых полимеров. Он очень легкий, экологичный и гибкий. По технологии отделки, этот материал напоминает обои, потому что его можно резать и клеить на стены. Поверхность получается ровная и бесшовная, поэтому жидкий мрамор очень подходит для отделки арок, колонн и сферических предметов.

Поверхность получается ровная и бесшовная, поэтому жидкий мрамор очень подходит для отделки арок, колонн и сферических предметов.

Из плюсов можно назвать высокий уровень прочности и износостойкости, хотя материал и отличается от натурального мрамора. Такой искусственный камень механически стоек и не боится ударов, долговечен в эксплуатации.

Материал не проводит тепло и электричество, поэтому уровень пожарной безопасности у искусственного мрамора очень высокий.

Камень не греется, не расслаивается, не боится кислот, щелочей, растворителей, жиров, не остается пятен и следов. Такой материал практично и удобно использовать для кухонь, ванных комнат и полов.

Искусственный мрамор экологичен и выглядит очень эстетично, при этом прост в обработке и всегда теплый на ощупь, в отличие от натурального мрамора.

Хотя внешний вид искусственного камня напоминает пластик и выглядит как полиуретановое покрытие. Бывает так, что со временем покрытие гелем трескается, вследствие чего материал выцветает и разрушается.

Бывает так, что со временем покрытие гелем трескается, вследствие чего материал выцветает и разрушается.

Изделия из искусственного мрамора такие же красивые, прочные, как и из природного камня, потому что за 30 лет производство материала достигло больших успехов в обеспечении качества.

Часто задаваемые вопросы

Какой состав искусственного камня (мрамора, гранита)?

В настоящее время существует много разновидностей искусственного камня. Однако основной состав любого искусственного камня примерно одинаков. Все они создаются на основе полимерных смол и гранул. Смолы различаются по маркировкам и сортам, от того, какая использована смола при производстве камня, во многом зависит конечное качество изделия. Существуют смолы для технических и бытовых целей. Из технических смол производят корпуса яхт, детали автомобилей и т.п. Бытовые смолы используются в мебельной промышленности, для производства ванн, сувениров и даже посуды. Смолы, предназначенные для бытовых целей, наиболее чистые и экологичные. В состав искусственного мрамора нашего производства входят гелькоут и композиции GraniStone, состоящие из гранул разных цветов, размеров и формы, придающие материалу вид естественного гранита. Существуют также искусственные камни, имитирующие мрамор, оникс и некоторые другие натуральные камни. Любой искусственный камень при производстве из него готовых изделий наносится на какую-либо твердую основу.

В состав искусственного мрамора нашего производства входят гелькоут и композиции GraniStone, состоящие из гранул разных цветов, размеров и формы, придающие материалу вид естественного гранита. Существуют также искусственные камни, имитирующие мрамор, оникс и некоторые другие натуральные камни. Любой искусственный камень при производстве из него готовых изделий наносится на какую-либо твердую основу.

Искусственный камень делится на две основные группы – жидкий и листовой. Разделение обусловлено технологией, которая применяется для изготовления изделий с применением искусственного камня. Наше производство искусственного мрамора основано на применение жидкой технологии. Жидкий искусственный камень изначально находится в жидком виде, наносится на основу методом напыления, а также разливается по всей площади будущего изделия и отвердевает в результате добавления отвердителя, вызывающего химическую реакцию отверждения. Применение этой технологии позволяет получать изначально целые, бесшовные и не «склеенные» из кусков изделия.

Листовой же искусственный камень представляет собой готовые листы, которые с помощью технологии наклейки наносятся на основу, получая изделия с большим количеством швов, зачастую изначально не видимых глазу. Однако в случае недобросовестной и некачественной склейки, а иногда и просто в процессе эксплуатации – швы могут забиваться грязью и начать выделяться линиями на стыках и поверхности готового изделия.

Что такое Гелькоут (гелькоат)?

Это особая разновидность полимерных смол – высококачественный гелькоут, модифицированный (то есть с добавлением, улучшенный) акрилом. Продукция, изготовленная с применением гелькоута, устойчива к кислотам, хлорированной воде и почти ко всем видам химикатов. Он выдерживает кратковременное воздействие температуры 215ºС, он не поддаётся усталостному (то есть в течение длительного времени) разрушению и растрескиванию при резких перепадах температур. Также он хорошо противостоит царапинам и помутнению.

Гелькоут, используемый в нашем производстве, специально разработан для производства кухонных столешниц и раковин, химических ёмкостей, лодок и яхт.

Основными свойствами гелькоута являются повышенная (по сравнению с другими смолами) стойкость к химическому воздействию, царапанию, ударам и высокой температуре.

Благодаря своей эластичности, он не подвержен растрескиванию. Он более устойчив к морской воде, к кипящей воде и к другим воздействиям воды и пара. В дополнение к этим свойствам он имеет очень светлый цвет, устойчив к УФ воздействию, а следовательно — к пожелтению, помутнению и выцветанию. Гранулы в нем чётко выражены, и цвет их проявляется ярче, чем в обычной полимерной смоле.

Какие преимущества перед натуральным камнем?

«Искусство восполняет недостатки природы» — Джордано Бруно.

Искусственный камень сохраняет в себе основные качества природного камня: он долговечен, красив, надежен и, совершенно верно Вы заметили, имеет ряд преимуществ перед своим натуральным собратом, т.

- Искусственный камень делает практически безграничными возможности по обработке внутренних и внешних углов и стыков, для стыковки натурального камня применяются герметики, и процесс этот гораздо сложнее и дороже. С применением искусственного камня можно создать изделие любой сложной формы и криволинейности, без ограничений, т.к. изначально искусственный камень находится в мобильном жидком виде. Натуральный камень имеет определенные ограничения.

- Искусственный камень обладает низким коэффициентом теплопроводности. Это значит, что он всегда теплый, приятный на ощупь в отличие от всегда холодного натурального камня.

- Важным отличием является то, что искусственный камень не имеет радиоактивного фона. Натуральный камень при проверке специальными приборами показывает радиоактивный фон. Кстати, об этом факте сообщил нам один из наших заказчиков.

- Преимуществом искусственного камня перед натуральным является также возможность быстро и легко восстановить поверхность в случае каких-либо повреждений – царапин, сколов.

С натуральным камнем процесс восстановления занимает гораздо больше времени и сил и маловероятно, что после ремонта (который осуществляется не натуральным камнем, а искусственными герметиками) изделие приобретет первоначальный вид. Поверхность же искусственного камня после восстановления ничем не отличается от новой. - А цветовая гамма?! Различные оттенки, фракция разных цветов и размеров. Вы можете ориентироваться на свой вкус и свои желания. Натуральный камень ограничивает ваш выбор.

Какая может быть толщина столешниц из искусственного камня?

Толщина столешницы из искусственного мрамора в основном составляет 38-40 мм. Но нет ничего не возможного – мы успешно изготавливали столешницы и большей толщины (50,60,80 мм), однако это приводит к некоторому удорожанию готового изделия.

Насколько искусственный камень экологически чистый материал?

Изначально искусственный камень находится в жидком состоянии. В процессе изготовления в него добавляется специальный катализатор, и происходит химическая реакция, в результате которой материал застывает. В процессе реакции некоторая доля вредных веществ, действительно, присутствует, но как только процесс завершается, прекращаются и вредные выделения. В готовом состоянии изделия из искусственного камня соответствуют всем санитарным нормам.

Можно ли резать на столешницах из искусственного камня?

Можно. Однако от ножа на поверхности столешницы из искусственного камня, как и на любой другой, появится сетка царапин. Царапины легко полируются, но лучше всё же воспользоваться специальными разделочными досками.

Царапины легко полируются, но лучше всё же воспользоваться специальными разделочными досками.

Как ухаживать за камнем?

Искусственный мрамор требует минимального ухода. Его достаточно протереть любым моющим средством. Абразива этот материал не боится, однако мы не рекомендуем использовать чистящие пасты или порошки. Камень не боится химикатов, поэтому для удаления каких-то особых загрязнений (например, если ребенок изрисовал поверхность фломастером) можно использовать ацетон.

Что используется в качестве основы для столешницы?

В принципе, в основе может лежать любой твердый материал. Внутри может быть дерево, железо и даже золото, но повлияет это только на стоимость. Именно покрытие из сверхпрочного гелькоута и композиций GraniStone создает внешний вид камня, обеспечивает гидроизоляцию и другие свойства столешницы. В нашей технологии мы используем материал для основы – листы ДСП, так как они позволяют раскроить на одном листе достаточно большой габарит, твердые и минимально влияют на стоимость готового продукта.

Искусственный камень это что-то типа эпоксидной смолы с крошками?

Искусственный камень представляет собой материал, созданный на основе особой разновидности полимерных смол – гелькоуте, другим основным компонентом камня является специально разработанный декоративный наполнитель GraniStone. Гелькоут содержит большое количество специальных добавок, обеспечивающих максимальную прочность и надёжность готовых изделий, и предназначен для изготовления бытовых поверхностей, испытывающих повышенное трение, – столешниц, моек и т. п. GraniStone представляет из себя смешанные в определённых, чётко выверенных пропорциях гранулы разных цветов, размеров и формы, придающие материалу вид естественного гранита и обеспечивающие все его удивительные свойства (гидроизоляцию, устойчивость к ультрафиолету и т.п.).

Искусственный камень – это признанный во всем мире отделочный материал. Его возможности и свойства поразительны. Эпоксидная смола с крошками все-таки нечто другое. Это всё равно что сравнивать запорожец и мерседес – вроде бы и то, и другое – автомобили, но на чём бы вы предпочли ездить?

А крошки из натурального гранита?

В состав жидкого камня входят гранулы GraniStone, созданные на основе тех же полимерных смол по особой технологии с добавлением частиц натурального мрамора. Они придают материалу вид гранита, бывают разного цвета, размера и формы, идеально шлифуются. От того, какие гранулы входят в состав материала, зависит внешний вид готового изделия.

Они придают материалу вид гранита, бывают разного цвета, размера и формы, идеально шлифуются. От того, какие гранулы входят в состав материала, зависит внешний вид готового изделия.

Можно ли сверлить камень и делать в нем вырезы, например, под трубы?

Безусловно, можно. Камень поддается сверлению, в нем можно делать вырезы там, где необходимо. Только обязательно нужно восстанавливать нарушенный гидроизоляционный слой, чтобы сохранялись эксплуатационные свойства.

Можно ли сделать из камня бордюр, стол и т.п. на улицу?

Искусственный мрамор разработан для бытовых поверхностей – столешниц, подоконников, барных стоек и т.п. Для использования на улице он не рекомендуется

Можно ли сделать ступеньки из искусственного камня?

Искусственный мрамор используется в основном для изготовления столешниц, подоконников, барных стоек и т.п., то есть различных бытовых поверхностей. Ступеньки требуют специального материала, очень устойчивого к истиранию. К сожалению, композиции GraniStone для этого не приспособлены.

К сожалению, композиции GraniStone для этого не приспособлены.

Влияет ли размер гранул на качество столешницы?

Состав гранул идентичен (одинаков), поэтому их размер абсолютно не влияет на качество готовой столешницы, изменяется лишь внешний вид. Однако есть некоторые ограничения по выбору цветовых решений для моек и раковин – мы не рекомендуем использовать в этих целях цвета из коллекции «Gold» и «Big».

Что такое бесшовная стыковка?

Бесшовная стыковка – это уникальная особенность, заложенная в технологии искусственного мрамора. Она дает возможность соединять две и более деталей так, что между ними не остается никаких зазоров, и они становятся единым целым. Делается это так: места соединений стыкуются, закрепляются и заливаются жидким искусственным камнем. После застывания состава шов шлифуется и становится неощутимым, хотя иногда заметен глазу. Конечно, бесшовная стыковка не означает «невидимая», но она позволяет сделать монолитом изделие любой сложной формы и любого размера.

Если столешница имеет большие габариты, как же ее заносить в дверь?

Если габарит столешницы не позволяет свободно занести ее в дверь, она разрезается на две (или более) части и соединяется с помощью бесшовной стыковки на месте у клиента. Следует особо отметить, что все столешницы изначально изготавливаются «целыми».

Как крепится столешница из искусственного камня?

Столешница крепится к верхним частям рабочих столов с помощью саморезов.

На что, кроме кухни, можно использовать искусственный камень?

Область применения искусственного камня очень и очень широка. Он разрабатывался для огромного количества вещей. Его используют для отделки декоративных элементов домов, облицовки каминов, внутренней и внешней отделки катеров, изготовления ванн, раковин, любой другой сантехники, элементов мебели, столешниц.

Искусственный прочный литьевой мрамор, технология производства. Литьевой камень (или литьевой мрамор, полимербетон)

Литьевой мрамор (искусственный мрамор, полимербетон) — это композитный материал, состоящий из смеси отвержденной полиэфирной смолы и минерального наполнителя (кварцевый песок, мраморная крошка и т. д.).

д.).

Применение литьевого мрамора

Применение литьевого мрамора в современных интерьерахВ современных интерьерах очень популярным стало применение литьевого мрамора, который является композитным материалом, в состав которого входит полиэфирная смола. Этот материал используется не только по причине своей красоты, но и потому что данный материал увеличивает прочность бытовых изделий. Материал обладает такой прочностью, потому что смола, застывая, прочно связывает мраморную крошку.

И литьевой и природный мрамор, могут и участвуют в строительстве при отделке помещений внутри и снаружи. Оба мрамора активно используются при строительстве общественных и жилых зданий. Если производитель соблюдает все правила и нормы в производстве литьевого мрамора, то отличить его от природного крайне сложно, потому что вид и прочность литьевого мрамора нисколько не уступает. Единственное весомое отличие этих двух строительных материалов в стоимости. Литьевой мрамор более доступен, именно поэтому он встречается чаще.

Литьевой мрамор это прекрасный материал, из которого изготавливают раковины, столешницы, стойки для бара и ванны. Все эти изделия из искусственного мрамора способны прослужить не один десяток лет и при этом нисколько не потерять в своем внешнем виде. Для таких изделий используют мельчайшую стружку, чтобы они оставались прочными на долгие годы. Для того чтобы придать изделиям вид натурального мрамора, производитель нередко добавляет наполнитель нужного цвета.

Чтобы изготовить искусственный мрамор, вначале подготавливают форму, которую обильно смазывают гелькоутом, после чего заливают смолой с нужными наполнителями и ждут определенное время до застывания. Готовые изделия транспортируются на склад, откуда уже потом отправляются строителям для использования в интерьерной отделке.

Тот самый Гелькоут, которым смазывают формы, представляет собой особый лак, который способен защитить мрамор от влаги, царапин, перепадов температур, излучений ультрафиолета и так далее. От того какой гелькаут применялся, зависит цвет мрамора, его поверхность и схожесть с природным материалом.

Изготовителю важно соблюдать температуру при изготовлении, которая должна быть 18-23 градуса, именно эта температура оптимальна для застывания смолы. Кроме того помещение должно хорошо проветриваться, чтобы в нем не скопились вредные вещества, выделенные при застывании.

Литьевой мрамор: состав, технология, применение

Литьевой мрамор — сравнительно новый материал, который постепенно получает все большее распространение: технология литьевого мрамора достаточно проста, компоненты, необходимые для его изготовления, доступны по цене (а значит, и изделия из него получаются гораздо дешевле, чем из натурального мрамора). Кроме того, сфера применения литьевого мрамора шире, чем сфера использования натурального камня; литьевой мрамор — пластичный материал, которому можно придать любую требуемую форму.

По составу литьевой мрамор представляет из себя смесь полиэфирной смолы и минерального наполнителя (натуральной мраморной крошки; в качестве наполнителя используется также мелкодробленый гранит, оникс, кварцевый песок). Технология литьевого мрамора основана на отверждении полиэфирной смолы при помощи катализатора: жидкая смесь заливается в форму, а после застывания превращается в готовое изделие. Особенно хорошо этот материал подходит для изготовления ванн; ванны из литьевого мрамора получаются не только красивыми, но и теплыми на ощупь (тогда как натуральный камень при комнатной температуре остается прохладным, а от резкого нагрева в нем могут появиться трещины). Ванна из литьевого мрамора долго сохраняет тепло; пользоваться ей очень комфортно.

Кроме того, ванны из литьевого мрамора обладают еще одним важным достоинством — высокой ремонтопригодностью. В этом отношении они намного превосходят эмалированные: сколы и царапины на эмали крайне сложно отреставрировать, в то время как любые повреждения литьевого мрамора можно устранить без следа. Надо отметить, что образуются они редко: ванны из литьевого мрамора отличаются ударопрочностью и стойкостью к механическим воздействиям, а благодаря дополнительному защитному покрытию из гелькоута (окрашенной или прозрачной полимерной смолы) такой ванне не страшны даже едкие моющие вещества, содержащие кислоты и щелочи. Впрочем, применять их вовсе не обязательно: гелькоут образует на поверхности ванны очень гладкую пленку, без микропор, а потому ванна из литьевого мрамора не покрывается налетом и не нуждается в агрессивной химической чистке.

Кроме ванн, технология литьевого мрамора применяется для изготовления раковин и кухонных моек, а также столешниц, барных стоек, подоконников. Визуально изделия из литьевого мрамора неотличимы от натурального камня — а значит, прекрасно подходят для классических интерьеров, придавая им солидный и роскошный вид.

Литьевой мрамор обладает следующими свойствами:

возможность серийного изготовления в штамп-форме изделий любых форм

эффективная имитация камня по свойствам

низкая цена сложных изделий

высокая скорость изготовления

низкая теплопроводность (теплый на ощупь)

любые расцветки (литьевой мрамор, однотонные камни, гранитные, искусственные)

гладкая монолитная поверхность без пор и трещин

возможность изготовления рельефных поверхностей изделий

получение изделий с глянцевой или матовой поверхностью без обработки

полная влагостойкость

полная светостойкость

стойкость к бытовым загрязнителям, моющим средствам

стойкость к химически агрессивным веществам и растворителям

высокая механическая прочность

высокая стойкость к истиранию

возможность ремонта и восстановления

Технология изготовления литьевого мрамора

Технология изготовления литьевого мрамораотличается чрезвычайно малыми начальными капиталовложениями и высокой, если не сказать, высочайшей, рентабельностью. Связано это с тем, что для организации и поддерживания производства литьевого мрамора нужны достаточно небольшие финансовые средства, а себестоимость изделия фактически определяется стоимостью сырья для производства. Начальные финансовые затраты в основном идут

на закупку сырья, оборудования, аренду небольшого помещения и изготовление матриц.

В настоящее время на рынке сырья для изготовления литьевого мрамора предложение существенно превышает спрос. Поэтому нет необходимости делать запасы — сырье для производства литьевого мрамора всегда есть на складе поставщика. Для производства изделий из литьевого мрамора специализированное оборудование не требуется. Для желающих производить продукцию крупными сериями или для изготовления крупногабаритных изделий типа ванн.

Гранитополимеры

ГРАНИТОПОЛИМЕР(полимергранит, искусственный гранит)

Мы предлагаем широкий выбор изделий (памятники, надгробные плиты, мемориальные доски, кресты, подставки, полки, вазы, цоколи, столы, скамьи,) которые изготовлены из уникального, современного материала, именуемого гранитополимер, составляющего альтернативу натуральному камню.

Гранитополимер создан на основе высокопрочных полимеров в соединении с гранитной крошкой. При этом по сравнению со своим природным собратом искусственный камень обладает рядом преимуществ.

— он в 4-5 раз легче, что исключает риск проседания почвы под собственным весом памятника и значительно упрощает монтаж.

— гораздо менее более пластичен и менее хрупок , что позволяет изготавливать изделия различных форм и конфигураций. Таким образом диапазон изделий из гранитополимера простирается от небольших мемориальных досок до масштабных монументов, изготовленных по индивидуальным заказам.

— изделия из гранитополимера не нуждаются в особом уходе и в течение продолжительного времени сохраняют свою внешнюю привлекательность и присущие им особые качества: твердость (близка к природному камню), влагостойкость (при длительном контакте с водой сохраняет цвет и форму), термостойкость (отсутствие деформации при многократных сменах температур), долговечность (минимум 60-70 лет).

— технологический процесс основан на изготовлении цельнолитых (полых внутри) изделий, которые не поддаются перешлифовке, что предотвращает кражу памятника.

ПОЛИГРАММ (литьевой камень)

Полиграмм , по своим характеристикам на сегодняшний день, является достойным и качественным искусственным камнем. В его состав входят смола, стеклянный песок, что придает камню высокую влагонепроницаемость и прочность. Верхняя часть камня покрыта лаком и эмалированным огнеупорным гелем (аналогичное покрытие используется в эмалированной посуде). Благодаря этому памятник не подвержен выгоранию на солнце. Так как памятник монолитный исключается возможность появления трещин.

ГРАНИТ

Гранит имеет очень широкую область применения. В нем удивительным образом сочетаются эстетика и функциональность. Это долговечный, износоустойчивый, прочный, стойкий к перепадам температур и влажности материал. При хорошем уходе его качества сохраняются веками. В настоящее время существуют различные химические средства, позволяющие дольше сохранить натуральный цвет и блеск природного камня. Восковые защитные покрытия улучшают внешний вид камня, защищают его в процессе эксплуатации и позволяют мыть обработанные каменные покрытия обычной водой. К недостаткам гранита можно отнести значительные трудозатраты на добычу и обработку, высокую стоимость изделий. Следует также помнить, что поверхность природного камня «живет» и может изменяться под действием окружающей среды.

МРАМОР

Мрамор применяется с античных времен как конструкционный и облицовочный архитектурный материал благодаря своим пластическим и декоративным достоинствам (твердость, мелкозернистость, делающая мрамор податливым в обработке, способным принимать полировку, посредством которой выявляются тональное богатство мрамора и красота его структуры).

Литьевой мрамор — физико-механические свойства:

1. Засчет своей полимер-минеральной структуры, литьевой мрамор обладает высокой стойкостью к истиранию, в несколько раз выше, чем у натурального мрамора и гранита

2. Содержание полимерных составляющих в литьевом мраморе придает ему высокую ударостойкость, в отличие от натуральных камней. Там, где натуральный камень раскалывается при ударе, искусственный мрамор даже не покрывается трещинами. Это позволяет обращаться с литьевым мрамором «по-бытову», в отличие от натуральных камней, которые являются хрупкими материалами.

3. Литьевой мрамор обладает отличной структурной целостностью. Он выдерживает существенно более высокие нагрузки, чем натуральный мрамор. Это позволяет изготавливать изделия меньшей толщины с сохранением требуемых прочностных свойств.

4. Коэффициенты теплового расширения и теплопроводности литьевого мрамора чрезвычайно низки, что делает его теплым материалом и позволяет использовать в интерьере помещений.

Композитные материалы, изготовленные по технологии «искусственный литьевой мрамор», используются при производстве элементов мебели, сантехнических изделий, облицовочных плит, при отделке офисных и административных помещений. В зависимости от типа используемой полиэфирной смолы и наполнителя литьевой мрамор может имитировать различные натуральные камни: мрамор, малахит, яшму, полупрозрачный оникс, гранит. Кроме того, можно делать такие уникальные изделия, как плитка из речной или мраморной гальки, ракушек, реликтовых песков или подкрашенного кварца.

Искусственный прочный литьевой мрамор — это композитный материал, состоящий из смеси отвержденной полиэфирной смолы и минерального наполнителя (кварцевый песок, мраморная крошка и т. д.).

Технология изготовления искусственного камня мрамор тличается чрезвычайно малыми начальными капиталовложениями и высокой, если не сказать, высочайшей, рентабельностью. Связано это с тем, что для организации и поддерживания производства литьевого мрамора нужны достаточно небольшие финансовые средства, а себестоимость изделия фактически определяется стоимостью сырья для производства. Начальные финансовые затраты в основном идут

на закупку сырья, оборудования, аренду небольшого помещения и изготовление матриц.

В настоящее время на рынке сырья для изготовления литьевого мрамора предложение существенно превышает спрос. Поэтому нет необходимости делать запасы — сырье для производства литьевого мрамора всегда есть на складе поставщика. Для производства изделий из искусственного мрамора специализированное оборудование не требуется. Для желающих производить продукцию крупными сериями или для изготовления крупногабаритных изделий типа ванн.

В качестве помещения для небольшого производства вполне подойдет помещение площадью 20 кв. метров — при грамотной организации технологического процесса и работе под заказ. Для серийного производства или большой номенклатуры изделий требуется помещение от 100 кв. метров.

Композитные материалы, изготовленные по технологии «искусственный литьевой мрамор», используются при производстве элементов мебели, сантехнических изделий, облицовочных плит, при отделке офисных и административных помещений. В зависимости от типа используемой полиэфирной смолы и наполнителя литьевой мрамор может имитировать различные натуральные камни: мрамор, малахит, яшму, полупрозрачный оникс, гранит. Кроме того, можно делать такие уникальные изделия, как плитка из речной или мраморной гальки, ракушек, реликтовых песков или подкрашенного кварца.

Полимербетон используется для изготовления систем водоотвода, электролитических ванн, емкостей для химически агрессивных растворов, полов, ступеней, фундаментов, блоков и других строительных конструкций.

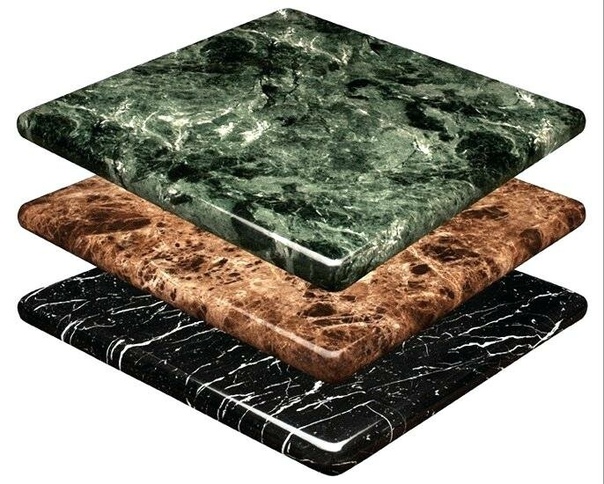

Литьевой мрамор(см. на фото искусственный мрамор) обладет большими возможностями в выборе цветовой гаммы и имитации структуры натурального камня, при этом литьевой мрамор имеет преимущества перед натуральным мрамором по физико-механическим свойствам, стойкости к бытовым загрязнениям.

Литьевой мрамор, в отличие от натурального мрамора, стоек к таким бытовым загрязнителям как: губная помада, вино, пиво, кетчуп, чай, уксус, лимонный сок, молоко, остатки пищи, слюна, соки, кофе, спирты, чернила, отбеливатели, масло. После загрязнения его можно спокойно очистить без опасений образования пятен.

1. Засчет своей полимер-минеральной структуры, литьевой мрамор обладает высокой стойкостью к истиранию, в несколько раз выше, чем у натурального мрамора и гранита

2. Содержание полимерных составляющих в литьевом мраморе придает ему высокую ударостойкость, в отличие от натуральных камней. Там, где натуральный камень раскалывается при ударе, искусственный мрамор даже не покрывается трещинами. Это позволяет обращаться с литьевым мрамором «по-бытову», в отличие от натуральных камней, которые являются хрупкими материалами.

3. Литьевой мрамор обладает отличной структурной целостностью. Он выдерживает существенно более высокие нагрузки, чем натуральный мрамор. Это позволяет изготавливать изделия меньшей толщины с сохранением требуемых прочностных свойств.

4. Коэффициенты теплового расширения и теплопроводности литьевого мрамора чрезвычайно низки, что делает его теплым материалом и позволяет использовать в интерьере помещений.

Литьевой камень (его также называют искусственным камнем, литьевым мрамором, литьевым гранитом, искусственным мрамором и гранитом, полимербетоном) — композиционный материал, состоящий из сыпучего инертного наполнителя и полимерного связующего. В настоящее время преимущества этого композиционного материала обуславливают широкое применение литьевого камня в различных отраслях. Литьевой камень характеризиуется такими особенностями как хорошие физико-механические свойства, химическая стойкость, широкая гамма цветов и фактур, простота в бытовом обслуживании. Возможность делать из литьевого камня изделия любых форм и размеров, а также неограниченная цветовая гамма, позволяют литьевому камню выигрывать у натуральных камней при производстве различных изделий.

Литьевой камень бывает разных видов, в зависимости от области применения.

Литьевой камень (или литьевой мрамор, полимербетон)

Литьевой камень (или литьевой мрамор, полимербетон) — композитный материал, состоящий из сыпучего инертного наполнителя и полимерного связующего. Сегодня преимущества этого композитного материала позволяют завоевывать все большее доверие потребителей и обуславливают широкое применение литьевого камня. Литьевой камень имеет ряд преимуществ, которые оценивают потребители. Хорошие физико-механические свойства, химическая стойкость и, в то же время, легкость изделий, неограниченная цветовая гамма, возможность изготавливать изделия любой формы и неприхотливость в уходе, позволяют выигрывать литьевому (искусственному) камню у натурального.

Литьевой камень можно разделить на несколько типов, что обусловлено областями его применения.

ПРОМЫШЛЕННЫЙ ПОЛИМЕРБЕТОН

Применение бетона, изготовленного из цемента, ограничено. Полимерное связующее, определяющее такие свойства изделий из полимербетона как, например, химостойкость и вибростойкость, позволяют применять полимербетон и конструкции из полимербетона там, где традиционный бетон будет разрушаться.

Полимербетон — применение:

Облицовочные панели

Фундаменты под промышленное оборудование

Шумопоглащающие конструкции

Причальные кромки и волнорезы

Емкости для воды

Дренажные конструкции

Дорожные бордюры и ограждения

Ж/д шпалы

Лестницы

Реставрация и защита существующих бетонных конструкций

Емкости и резервуары для химически активных веществ

В производстве конструкций из полимербетона процент содержания наполнителя достигает 80-90%. Наиболее распространенными наполнителями для полимербетона являются кварц, известняк, песчаник, доломит в виде мелкого гравия или песка, измельченный сланец, тальк, слюда.

Основными факторами при выборе типа наполнителя в полимербетон являются его способность смачивания смолой и размер зерен. Используя наполнители, состоящие из двух или более размеров зерен, можно добиться более качественного раствора полимербетона. Избыточное содержание наполнителя, а также слишком мелкозернистый наполнитель, могут служить причиной высокой вязкости раствора, который затем отверждается в полимербетон. Чрезмерно высокое содержание крупнозернистого наполнителя может стать причиной недостаточного смачивания смолой или неравномерного распределения, что, в свою очередь, может стать причиной неравномерной усадки при отверждении полимера в полимербетон. Мелкозернистые наполнители требуют более высокого содержания смолы в растворе, чем крупнозернистые типы, так как обладает большой суммарной поверхностной площадью.

Подбор фракционного состава наполнителей, добавляемых как в полимербетон, так и в остальные типы литьевого камня, следует осуществлять с помощью формулы Фюллера.

Литьевой мрамор — искусственный камень, имитирующий различные типы натуральных камней, здесь на первое место выходит эстетический вид конечного изделия. Литьевой мрамор с использованием различных типов наполнителей и красителей позволяет получить полную имитацию природного мрамора, малахита, яшмы.

Литьевой мрамор в основном применяется при изготовлении сантехнических изделий и мебели. Сегодня во многих домах Вы можете встретить ванные и раковины, материал которых — литьевой мрамор.

Литьевой мрамор — применение:

Ванны

Раковины

Подоконники

Столешницы

Панели для ванных

Декоративные облицовочные плитки

Отдельно можно упомянуть тип литьевого камня, имитирующий натуральный полупрозрачный оникс. Такой эффект достигается применением специального наполнителя на основе тригидрата алюминия и смолы, которые имеют схожие коэффициенты светопропускания.

Литьевой мрамор имеет нормальное содержание наполнителя 70-80%. В производстве изделий, материал которых литьевой мрамор, наиболее часто используют карбонат кальция или схожие с ним нейтральные наполнители. Применение в качестве наполнителя тригидрата алюминия позволяет изготавливать литьевой мрамор с повышенными пожаростойкими свойствами.

При воздействии температуры на литьевой мрамор тригидрат алюминия разлагается на воду и инертный оксид алюминия Al2O3 и дальнейшая энергия расходуется не только на нагрев наполнителя, но и на нагрев воды.

Литьевой мрамор, а точнее изделия из него, имеют лицевую поверхность, защищенную прозрачным декоративным покрытием — гелькоутом, изготовленным на основе полиэфирной смолы. Это придает изделию из литьевого мрамора повышенную стойкость к влагопоглощению, ультрафиолету и продлевает срок эксплуатации изделия из литьевого мрамора.

Технические характеристики материала

Литой камень состоит из гомогенной, однородной на всю глубину, смеси тригидрата алюминия (70%), модифицированной акрилом полиэфирной смолы (29%) и натуральных красителей. Полиэфирная смола (модифицированная метилметакрилатом) При производстве Литого камня применяется ненасыщенная полиэфирная смола модифицированная метилметакрилатом (литьевым акрилом) производства,например, SUNOLITE. В начальной стадии — это прозрачная вязкая жидкость представляющая собой растворы сложных полиэфиров — продуктов поликонденсации гликолей с малеиновой или фумаровой кислотой (растворители — мономеры) плотностью 1,2-1,3 г/см3 В процессе производства с помощью катализаторов инициируется процесс полимеризации. Отвержденная смола — прочный, стойкий к ударам, водостойкий, химически устойчивый материал с хорошей адгезией к различным поверхностям и высокими диэлектрическими показателями. Тригидрат алюминия Получают путем переработки и тщательной очистки от примесей натурального минерала (боксит), более известной как глина.

Несмотря на распространенность минерала для производства, процесс переработки требует высокотехнологичного оборудования и высоких энергозатрат. В результате получают мелкодисперсный, очищенный от примесей, полупрозрачный, совершенно безвредный для человека и окружающей среды материал. При производстве литьевого камня применяется тригидрат алюминия производства концерна DUPONT. Красители Используются только натуральные, совершенно безвредные красители растительного и минерального происхождения. литьевой камень равномерно окрашен на всю глубину, что делает его легко ремонтируемым материалом, в случае нечаянного повреждения. При производстве литьевого камня применяется пигменты и наполнители, например, ACS International, Inc.То есть литьевой камень-смесь полимерных смол с минеральными наполнителями. В зависимости от поставленных задач осуществляется подбор типа смолы, вид и состав наполнителей. Наилучшие результаты по «литьевому камню» получаются при использовании мраморной крошки, кварцевого песка, мелких фракций гранита, талька и других минералов. При использовании, например, мраморной крошки, компаунд называют «литьевой мрамор».

камень искусственный мрамор изделия +из искусственного мрамора искусственный мрамор технология видео искусственный мрамор фото

Производство литьевого мрамора, изготовление искусственного мрамора и изделий из литого мрамора

Сегодня изделия из искусственного мрамора приобретают все большую и большую популярность. Гарнитуры для ванных комнат, столешницы, барные стойки, рамы для зеркал, скамейки, колоны, фонтаны, вазы, декоративные изделия для мебели, плитка для пола и стен, ступени и поручни для лестниц вот далеко не полный перечень изделий и элементов декора, которые придадут роскоши любому интерьеру, будь то компактная ванная в многоэтажке или зал для приема гостей в старинном особняке.

Самое весомое преимущество изделий из искусственного камня мрамора в сравнении с его натуральным аналогом – это приемлемая цена и возможность воплощения практически любых идей в великолепные предметы мебели и интерьера. Применить такую свободу мысли и фантазии позволяет особый технологический процесс изготовления изделий из литьевого камня.

Благодаря превосходному эстетическому виду наиболее широкое применение получил литьевой мрамор. В комплексе с различными типами наполнителей он в полной мере имитирует природный мрамор, а богатая цветовая гамма позволяет подобрать именно тот оттенок, который будет гармонировать с Вашим интерьером.

В России литьевой мрамор появился сравнительно недавно, свое рождение как экологически чистый и удобный в производстве материал он получил в Европе три десятилетия назад. С тех пор технология производства литьевого мрамора несколько изменилась и осуществляется в несколько этапов.

На первой ступени, когда проект каменного изделия готов и прошел последние корректировки, специалист готовит специальные формы для заливки. Количество их может варьироваться в зависимости от конструкции и дизайна изделия.

Следующим этапом на все готовые полуформы наносится разделительная смазка. Она позволяет легко отделить элемент изделия от формы, когда оно уже полностью готово.

На смазку накладывается гель-покрытие или гелькоут. Его состав каждый производитель держит в строжайшем секрете. Этот слой будет выполнять функцию защитного покрытия. В случае повреждения поверхности, появления царапин или сколов их можно легко удалить, а утраченный со временем блеск литьевого мрамора восстановить с помощью полировки.

Когда все готово, мастер собирает полуформы и приступает к подготовке полимербетонной массы. Она состоит из натуральной мраморной крошки, также возможно использование кварцевого песка, с добавлением красителей. Таким образом, искусственный мрамор прокрашивается на всю глубину и не теряет цвета от воздействия времени, температуры, воды или ультрафиолета. В качестве связующего вещества в изготовлении литьевого мрамора используются высококачественные полиэфирные смолы. В пропорции они составляют 20%, остальные 80 — приходятся на минеральный наполнитель. Литьевой мрамор является абсолютно безопасным материалом. Все используемые в производстве литьевого мрамора компоненты имеют гигиенический сертификат в России. Еще одно немаловажное преимущество искусственного литьевого мрамора – отсутствие радиоактивного фона, присущего природным камням, например, граниту. А присутствие в его составе смол обуславливает и антибактериальные свойства.

Для того чтобы материал приобрел твердость и составил единый литой элемент в массу искусственного мрамора добавляют отвердитель. Все тщательно перемешивается и заливается в собранные формы. В зависимости от типа отвердителя и условий сушки процесс застывания может занять от получаса до 12 часов.

И, наконец, последний этап – распрессовка. Готовое изделие (будь то подоконники из литьевого мрамора или ванны из литьевого мрамора) извлекается из формы. Остается только отполировать поверхность и восхищаться красотой и изяществом мраморных шедевров. Если технология соблюдалась неукоснительно, будьте уверены, изделие прослужит Вам долго.

Искусственный мрамор

Продажа изделий из мрамора подразумевает и реализацию искусственного камня. Искусственный мрамор или же литьевой мрамор является композитным материалом, который состоит из отвердевшей полиэфирной смолы и кварцевого песка или мраморной крошки, то есть какого-то минерального наполнителя.

Изготовляемые по технологии «искусственный мрамор» композитные материалы, применяются в сантехнике, облицовочных плитах, строительном погонаже, при отделке различных помещений. К примеру, если хотите соорудить камин из искусственного камня, то искусственный мрамор будет лучшим выбором.

Свойства искусственного мрамора

Данный материал обладает особыми свойствами – это химостойкость, высокая механическая прочность, низкая теплопроводность. Наружное покрытие искусственного мрамора – гелькоут. Его используют для производства декоративных элементов. Для силовой нагрузки применяется полимербетон. В зависимости от того, какую именно полиэфирную смолу используют и какой применяется наполнитель, искусственный мрамор имитирует натуральный мрамор, яшму, малахит, гранит, полупрозрачный оникс. Если необходимо сделать камин из мрамора, то выбирайте искусственный камень. Он ничем не отличается от натурального внешне, зато имеет ряд преимуществ.

Технология производства

Особенность производства этого материала заключается в том, что мрамор можно делать фактически любого цвета, имитируя при этом структуру натурального камня. Однако искусственный мрамор гораздо прочнее натурального, стоек к химическим воздействиям и разнообразным загрязнениям.

Процесс производства можно разделить на несколько этапов:

- — Подготовка формы – полирование, нанесение антиадгезионного средства;

- — На форму наносится гелькоут. Для этого используется чашечный распылитель или особая установка;

- — Гелькоут отвердевает;

- — Подготовка смеси для заливки – наполнителя, полиэфирной смолы, отвердителя и красителя;

- — Заливка полиэфирной смолы и наполнителя в подготовленную форму;

- — Происходит вибрация формы, чтобы из смеси удалить воздушные включения;

- — Заливочная смесь отвердевает непосредственно в форме;

- — Готовое изделие извлекается из формы;

- — Если это необходимо, проводится механическая обработка полученного искусственного камня.

В таблицах, приведенных ниже, указана точная рецептура смесей из полиэфирной смолы, наполнителя, красителя, отвердителя. Данная рецептура подходит для производства искусственного камня разного типа.

Чтобы определить стоимость всех материалов, которые нужны для изготовления искусственного камня и изделий из него, достаточно подставить в нужные клетки нынешние цены на расходные материалы.

| Тип искусственного камня | Смола | Наполнитель | Отвердитель | Пасты цветные | Плотность камня, средняя. |

| Искусственный мрамор, малахит, яшма | |||||

| Тип |

S 280 E |

CaMg(CO3)2 |

Бутанокс М50 |

2,1 г/см. куб. |

|

| Кол-во на 1кг. cмеси |

0,22 |

0,78 |

0,003 |

0,009 |

|

| Цена в $ за кг. | |||||

| Стоимость, $ | |||||

| Искусственный оникс, камень полупрозрачный | |||||

| Тип |

S 194HE |

AL(OH)3 ОС 2000 |

Бутанокс М50 |

1,7 г/см.куб. |

|

| Кол-во на 1 кг. cмеси |

0,4 |

0,6 |

0,006 |

0,003 |

|

| Цена в $ за 1 кг. | |||||

| Стоимость, $ | |||||

| Искусственный камень Solid Surafce | |||||

| Тип |

7132- 19B |

RJ Marshall |

Бутанокс М50 |

1,8 г/см. куб. |

|

| Кол-во на 1 кг. cмеси |

0.25 |

0,75 |

0,0035 |

||

| Цена в $ за 1 кг. | |||||

| Стоимость, $ |

| Дополнительно | ||||

| Тип искусственного камня | Искусственный мрамор, малахит, яшма | Искусственный оникс, камень полупрозрачный | ||

| Тип | Количество на 1кг. cмеси | Тип | Количество на 1 кг. cмеси | |

|

Гелькоут, кг На 1 м. кв. |

GN 00000 S |

0,8 |

GN00000 S |

0,8 |

| Отвердитель на 1 кв. м |

Бутанокс М50 |

0,016 |

Бутанокс М50 |

0,016 |

Отдельно в таблице отмечен камень, изготовленный по технологии Solid Surface. Данная технология выгодно отличается от технологии производства обыкновенного искусственного мрамора. При изготовлении камня по вышеупомянутой технологии применяется полиэфирная смола с высокой стойкостью к влагопоглощению, загрязнению, поэтому здесь не используется защитный слой гелькоут. Уже на стадии перемешивания из смеси полиэфирной смолы удаляется воздух, потому камень получается однородным и без воздушных пор.

Благодаря этому получается материал, который великолепно фрезируется, режется и склеивается. Из него получаются отличные декоративные угловые камины. А отсутствие гелькоута облегчает ремонт поверхности искусственного мрамора.

Технология Solid Surface предусматривает использование в виде наполнителя состав компании RJ Marshall. Определить цвет наполнителя можно при помощи каталога.

Читайте также

Состав искусственного мрамора | «Форт»

Такой натуральный камень, как гранит и мрамор, всегда ценили в строительных работах. Вот только цена на натуральный камень достаточно высокая, чтобы его мог позволить себе применять любой хозяин будущего дома, поэтому зачастую его заменяют искусственным мрамором, который значительно дешевле.

Искусственный мрамор можно достаточно легко приготовить в домашних условиях. Нужно только закупить материалы, из которых он изготавливается, и формы, куда заливать различные изделия. Из искусственного мрамора можно сделать такие вещи, как ступени, столешницы, мойки, фонтаны, скульптуры, подоконники, ванны и много других красивых и полезных вещей.

Искусственный мрамор ничуть не уступает, а чаще, даже превосходит по крепости и надежности натуральный, природный камень. У искусственного — высокая износостойкость. И еще одним преимуществом искусственного мрамора является то, что он теплый на ощупь, в отличие от природного камня.

Производство такого мрамора очень легкое, получить можно практически любые цвета, подобрать под любой интерьер, сделать разводы, вкрапления других цветов. В общем, был бы полет фантазии, и все осуществимо.

Одним из важных свойств искусственного мрамора является то, что он не проводит ток, и не проводит тепло, поэтому его смело можно использовать для декоративного украшения радиаторов отопления.

Искусственный мрамор очень удобен и практичен в быту. Потому что он устойчив к пятнам, не нагревается, не расслаивается, не боится горячей посуды. Так же поверхности их искусственного мрамора не боятся капель химических веществ, бензина, и др.

Благодаря своим таким замечательным качествам, искусственный мрамор используется и в административных зданиях, и в столовых, и в больницах, и в роддомах, и во многих других местах.

А так же изделия из него смотрятся красиво и богато как в офисе, так и дома. Как раз благодаря его экологичности , натуральный камень и применяется в жилых помещениях и даже в медицинских учреждениях. Он абсолютно безопасен для человека, не выделяет вредных веществ.

Этот замечательный строительно-отделочный материал трудно переоценить, потому что при его высоком качестве и надежности, цена его очень даже доступна .

Те, кто хоть однажды работал с искусственным мрамором, или имеет его в своем доме, офисе или на приусадебном участке, очень довольны, и не хотели бы заменить его другим материалом — настолько он красив, удобен, комфортен и богато смотрится.

Реставрация искусственного (литьевого) мрамора в Москве

Изделия из мрамора смотрятся роскошно и дорого. Однако, цена на них достаточно высока. Для поклонников этого камня, которые не могут позволить себе натуральный материал, существует замечательная альтернатива — литьевой или искусственный мрамор. Он изготавливается путем заливки в специальную форму смеси, в состав которой входит мраморная крошка, полиэфирные смолы, колеры и наполнители.

Этапы реставрации искусственного мрамора

Из искусственного мрамора изготавливают столешницы, мойки, раковины, ванны, унитазы и душевые поддоны. Благодаря современным технологиям, искусственно созданный камень внешне практически не отличается от природного. Материал этот достаточно прочный, при правильной эксплуатации прослужит своим хозяевам не один десяток лет.

Со временем на поверхности возникают сколы, царапины и трещины. Это происходит из-за постоянного воздействия воды, горячей посуды, следов от пищи и напитков. Покрытие тускнеет и утрачивает первоначальный блеск. Чтобы сохранить презентабельный внешний вид искусственного камня и улучшить его эксплуатационные свойства, необходима реставрация литьевого мрамора. Она позволит быстро и качественно устранить дефекты и продлить срок службы изделия.

Восстановление изделий из искусственного камня происходит в несколько этапов:

-

Подготовка. Поверхность полностью очищается от загрязнений, обезжиривается и высушивается.

-

Удаление царапин, трещин и сколов.

-

Избавление от ожогов и пятен.

-

Шлифовка. Производится при помощи абразивов разной зернистости.

-

Полировка поверхности при помощи машинки с мягкими полировальными кругами.

Реставрация литьевого мрамора проводится с использованием специальной техники, обращение с которой требует предварительной подготовки. Работу лучше всего доверить квалифицированным специалистам. Неподготовленный человек может не только испортить покрытие, но и нанести вред собственному здоровью, получив порезы абразивами.

Технология реставрации искусственного мрамора

Работа по восстановлению камня проводится на месте у заказчика. Демонтаж изделий требуется в исключительных случаях.

Поверхность очищается от грязи, обезжиривается и высушивается. Пятна и ожоги удаляются при помощи специальной фрезы. То же самое проделывается и с крупными трещинами. Пораженное место вырезается сначала по периметру, далее — полностью. Формируется заплатка, которая закрепляется при помощи специального водостойкого клея, подобранного под цвет покрытия. Мелкие трещины устраняются при помощи разноцветных клеевых растворов. После высыхания клея, поверхность обрабатывается с помощью шлифовального аппарата с абразивами разной зернистости. Заключительным этапом реставрации является полировка. Она проводится специальной машиной, оснащенной фетром, изготовленным из натурального или синтетического материала.

Наша компания предлагает полный комплекс услуг по реставрации искусственного мрамора в Москве по доступной цене. Мы поможем вернуть изделиям красоту и глянцевый блеск.

Искусственный мрамор и способ его изготовления

Изобретение в целом относится к искусственному мрамору и способу производства искусственного мрамора. Более конкретно, изобретение относится к искусственному мрамору, производимому с использованием таких сырьевых материалов, как диоксид кремния, плавиковый шпат, и таких отходов, как известняк, глина, магнезит, фосфат.

В геологическом отношении природный мрамор представляет собой мономинеральную метаморфическую породу со значительным содержанием кальцита. Натуральный мрамор, такой как тасосский мрамор и гранит, широко используется в строительстве по всему миру.В настоящее время синтетический мрамор заменяет натуральный мрамор в различных строительных областях, так как натуральный мрамор быстро становится дефицитом. Свойства искусственного мрамора такие же, как и у натурального мрамора. Обычно искусственный мрамор изготавливается с использованием наполнителей и синтетической смолы в качестве связующего. Обычно наполнители из карбоната кальция являются основным ингредиентом, используемым для изготовления искусственного мрамора, поскольку наполнители из карбоната кальция имеют низкую стоимость.

Искусственный мрамор можно приготовить разными способами из разного сырья.Искусственный мрамор средней прочности может быть получен путем смешивания доломита с эпоксидным полимерным материалом без процесса нагрева. Искусственный пестрый мрамор может быть произведен из природного камня в виде частиц (порошка или гранул), где партия для изготовления искусственного пестрого мрамора состоит из натурального камня в виде частиц, порошковой термореактивной смолы, порошковых катализаторов для смолы и пигмента. Искусственный мрамор также можно производить путем смешивания и связывания таких сырьевых материалов, как неорганический кварц и органические полимеры.В большинстве методов, обычно используемых для изготовления искусственного мрамора, используются связующие и природные полимеры, такие как смола, эпоксидный полимер или органические полимеры. В некоторых методах изготовления искусственного мрамора используются натуральные камни. Однако со временем природные камни и природные полимеры могут напугать.

Следовательно, существует необходимость в разработке способа производства искусственного мрамора из легкодоступного сырья. Кроме того, существует также необходимость в разработке искусственного мрамора, который был бы экологически чистым, экономичным и обладал бы превосходными механическими и химическими свойствами, чем натуральный мрамор.

Прилагаемый рисунок вместе с подробным описанием ниже составляет часть спецификации и служит для дополнительной иллюстрации различных вариантов осуществления и объяснения различных принципов и преимуществ в соответствии с настоящим изобретением.

РИС. 1 иллюстрирует блок-схему способа производства искусственного мрамора в соответствии с вариантом осуществления изобретения.

РИС. 2 показаны различные образцы искусственного мрамора, изготовленные с использованием изобретения.

РИС. 3 иллюстрирует сканирующие электронные микрофотографии образцов искусственного мрамора, полученных обжигом при 700 ° C, 900 ° C, 1000 ° C и 1300 ° C.

Фиг. 4 иллюстрирует картину дифракции рентгеновских лучей образцов искусственного мрамора.

Перед подробным описанием вариантов осуществления, которые соответствуют изобретению, следует отметить, что эти варианты осуществления относятся в основном к искусственному мрамору и к этапам способа, связанным с производством искусственного мрамора.

В этом документе относительные термины, такие как первый и второй, верхний и нижний и т.п., могут использоваться исключительно для различения одного объекта или действия от другого объекта или действия, не обязательно требуя или не подразумевая каких-либо фактических таких отношений или порядка между такими объектами. или действия.Термины «содержит», «содержащий» или любые другие их варианты предназначены для охвата неисключительного включения, так что процесс, метод, изделие или композиция, которые содержат список элементов, не включают только эти элементы, но могут включать другие элементы, не перечисленные явно или не присущие такому процессу, методу, изделию или композиции. Элемент, за которым следует «содержит». . . a »не исключает, без дополнительных ограничений, наличие дополнительных идентичных элементов в процессе, методе, изделии или композиции, которая включает данный элемент.

Вообще говоря, в соответствии с различными вариантами осуществления изобретение обеспечивает искусственный мрамор и способ производства искусственного мрамора. Искусственный мрамор производится с использованием таких сырьевых материалов, как кремнезем, плавиковый шпат и один или несколько отходов. Один или несколько отходов выбраны из группы, которая включает известняк, глину, магнезит и фосфат.

РИС. 1 иллюстрирует блок-схему способа производства искусственного мрамора в соответствии с вариантом осуществления изобретения.

Для производства искусственного мрамора используется особый набор сырья. Набор сырья включает кремнезем, плавиковый шпат и один или несколько отходов. Один или несколько отходов выбраны из группы, которая включает известняк, глину, магнезит и фосфат. Весовые проценты различных оксидов в каждом сырье приведены в таблице 1. Оксиды, необходимые для улучшения свойств искусственного мрамора в качестве конечного продукта, присутствуют в различных местных сырьевых материалах в разных соотношениях.Отходы отбираются таким образом, чтобы выбранные отходы обеспечивали необходимое количество кристаллических фаз в конечном составе искусственного мрамора.

| ТАБЛИЦА 1 | |||||||||

| Сырье | Химический состав (в мас.%) | ||||||||

| материалы | SiO 2 | Al 2 O 3 | Fe 2 O 3 | TiO 2 | MgO | CaO | Na 2 O | K 2 O | I.L. |

| Магнезит | 2,12 | 0,29 | 0,04 | 0,01 | 89,54 | 1,62 | 0,09 | 0,11 | — |

| Известняк | 2,24 | 0,26 | 0,02 | 0,57 | 51,74 | 0,02 | 0,07 | — | |

| Песчаник | 99,15 | 0,07 | 0.13 | — | — | — | — | — | — |

| Глина | 52 | 34 | 0,90 | 1,5 | 0,10 | 0,15 | 0,20 | 0,07 | 12-14 |

На этапе 102 набор сырьевых материалов измельчается в мелкий порошок. Любой подходящий шлифовальный станок, такой как валковая дробилка, шаровая мельница или лопаточная дробилка, но не ограничиваясь ими, может быть использован для измельчения набора исходных материалов, и поэтому эти методы будут очевидны для обычных специалистов в данной области.В одном варианте осуществления набор исходных материалов измельчается в шаровой мельнице со скоростью от примерно 400 до примерно 500 оборотов в минуту в течение периода от примерно 2 часов до примерно 3 часов.

В одном варианте осуществления набор исходных материалов включает от примерно 30 мас.% (Мас.%) До примерно 66 мас.% Кремнезема, от примерно 9 мас.% До примерно 62 мас.% Известняка, от примерно 3 мас.% До примерно 9 мас.% Глины, от примерно 0 мас.% до примерно 31 мас.% магнезита, от примерно 1 мас.% до примерно 10 мас.% фосфата и от примерно 0 мас.% до примерно 8 мас.% плавикового шпата.

На этапе 104 тонкий порошок просеивают для фильтрации частиц диаметром более примерно 100 микрон (μ). Характеристики обработки оптимизированы за счет использования частиц размером менее 100 мкм. Размер частиц набора сырья напрямую отвечает за качество искусственного мрамора.

После этого на этапе 106 мелкий порошок с частицами размером менее 100 мкм смешивают с получением гомогенной смеси.Любое подходящее устройство для смешивания можно использовать для смешивания мелкодисперсного порошка с частицами размером менее 100 мкм. В одном варианте осуществления мелкий порошок смешивают в агатовой мельнице для получения гомогенной смеси. В другом варианте осуществления мелкий порошок перемешивают в планетарной шаровой мельнице в течение периода от примерно 2 часов до примерно 3 часов для получения гомогенной смеси. Другие устройства для перемешивания, такие как, помимо прочего, магнитные перемешивающие пластины, вибрирующие пластины, шаровая мельница и перемешивающие лопасти с приводом от двигателя, также могут быть использованы для смешивания мелкодисперсного порошка с частицами размером менее 100 мкм.

Далее на этапе 108 однородной смеси придается форма. В одном варианте осуществления гомогенная смесь формуется с использованием одного из следующих вариантов: одноосное холодное прессование, двухосное холодное прессование, сухое прессование, полусухое прессование, прессование, холодное изостатическое прессование, горячее прессование, экструзионное формование, литье под давлением, литье под давлением, литье геля, шликер. литье и ленточное литье. На этапе , 108, может быть использован любой другой подходящий тип техники для формования, и как таковые методы, которые могут быть использованы, будут очевидны для специалистов в данной области техники.Например, гомогенная смесь подвергается одноосному холодному прессованию под давлением от примерно 7 мегапаскалей (МПа) до примерно 10 МПа в форме. Кроме того, давление, используемое для сжатия гомогенной смеси, может достигать 5 тонн с различными формами. В одном варианте осуществления изостатическое давление используется для придания формы гомогенной смеси. Гомогенная смесь помещается в штамп из нержавеющей стали. Диск готовят путем сухого прессования гомогенизированной смеси. Гомогенная смесь в штампе из нержавеющей стали сжимается в стальной полости штампа из нержавеющей стали стальными плунжерами, а затем выбрасывается нижним плунжером.

После этого на этапе 110 гомогенной смеси дают высохнуть. В соответствии с вариантом осуществления гомогенная смесь сушится при температуре примерно 80 ° C в течение периода от примерно 8 часов до примерно 10 часов.

Наконец, на этапе 112 гомогенная смесь обжигается при температуре от примерно 750 ° C до примерно 1350 ° C. В соответствии с вариантом осуществления гомогенная смесь обжигается при температуре от примерно 750 ° C до около 1350 ° C со скоростью около 5 ° C.в минуту до примерно 20 ° C в минуту в течение периода от примерно 30 минут до примерно 2 часов 30 минут. В одном из вариантов гомогенная смесь подвергается термообработке при 1100 ° C в течение 2 часов перед стадией обжига. После этого гомогенная смесь подвергается процессу одноосного уплотнения при температуре около 30 килоньютон (кН). После процесса одноосного уплотнения гомогенную смесь обжигают при температуре от около 700 ° C до около 1400 ° C в электрической печи в течение одного часа со скоростью около 5 ° C.в минуту до примерно 10 ° C в минуту. ИНЖИР. 2 показаны различные образцы искусственного мрамора.

В различных вариантах осуществления изобретения композиция искусственного мрамора включает от примерно 60 до примерно 66 мас.% Диоксида кремния (SiO2), от примерно 0,1 до примерно 0,6 мас.% Оксида алюминия (Al2O3), примерно 0,6 мас. от примерно 34 мас.% оксида кальция (CaO), от примерно 0,01 мас.% до примерно 0,04 мас.% оксида натрия (Na2O), от примерно 0,05 мас.% до примерно 0,5 мас.% оксида калия (K2O), примерно 0,01 мас.% диоксид титана (TiO2), около 0.От 1 до примерно 0,25 мас.% Оксида железа (Fe2O3) и от примерно 0,3 до примерно 38 мас.% Оксида магния (MgO).

Искусственный мрамор изготавливается с использованием набора сырья, которое включает кремнезем, плавиковый шпат и один или несколько отходов. Один или несколько отходов выбраны из группы, которая включает известняк, глину, магнезит и фосфат. Весовые проценты различных оксидов в каждом сырье приведены в таблице 1.

В одном варианте осуществления набор исходных материалов, используемых для получения искусственного мрамора, включает от примерно 30 мас.% (Мас.%) До примерно 66 мас.% Диоксида кремния, от около 9 до около 62 масс.% известняка, от около 3 до около 9 масс.% глины, от около 0 масс.% до около 31 масс.% магнезита, от около 1 масс.% до около 10 масс.% фосфата и от около 0 масс.% до около 8 мас.% Плавикового шпата.

Состав набора сырьевых материалов, выбранных из таблицы 2, измельчают в мелкий порошок в шаровой мельнице. Тонкий порошок просеивается, чтобы отфильтровать частицы диаметром более 100 микрон. Затем мелкий порошок перемешивают в планетарной шаровой мельнице в течение от около 2 часов до около 3 часов для получения гомогенной смеси. Гомогенная смесь подвергается одноосному холодному прессованию в форме под давлением от 7 МПа до 10 МПа. После этого гомогенной смеси дают высохнуть. После сушки гомогенную смесь обжигают при температуре около 750 ° C.до примерно 1350 ° C со скоростью от примерно 5 ° C в минуту до примерно 20 ° C в минуту в течение периода от примерно 30 минут до примерно 2 часов 30 минут.

| ТАБЛИЦА 2 | |||||||

| Образец | Сырье (в мас.%) | ||||||

| Номер | Кремнезем | Магнезит | Известняк | Глина | Фосфат | CaF2 | |

| 1 | 47.67 | — | 46,51 | 5,81 | — | — | |

| 2 | 47,67 | — | 46,51 | 5,81 | — | — | |

| 3 | 53,65 | 37,23 | — | 9,12 | 5,0 | — | |

| 4 | 51,85 | 30,83 | 8,51 | 8,81 | 1,0 | 4,0 | |

| 5 | 54.73 | 21,62 | 24,64 | — | 1,0 | 5,0 | |

В зависимости от состава сырья, выбранного из таблицы 2, формируется различный состав искусственного мрамора, как указано в таблице 3.

| ТАБЛИЦА 3 | ||||||||

| Образец | Химический состав | |||||||

| Номер | SiO 2 | Al 2 O 3 | Fe 2 O 3 | TiO 2 | MgO | CaO | Na 2 O | K 2 O |

| 1 | 65.37 | 0,59 | 0,25 | 0,01 | 0,37 | 33,36 | 0,01 | 0,5 |

| 2 | 65,37 | 0,59 | 0,25 | 0,01 | 0,37 | 33,36 | 0,01 0,5 | |

| 3 | 61,17 | 0,17 | 0,10 | 0,01 | 37,78 | 0,68 | 0,04 | 0,05 |

| 4 | 61.32 | 0,23 | 0,12 | 0,01 | 32,461 | 5,754 | 0,04 | 0,045 |

| 5 | 60,75 | 0,36 | 0,17 | 0,01 | 22,96 | 0,01 0,03 | 0,05||

Данные, относящиеся к таким свойствам, как плотность, адсорбция воды, микротвердость по Виккерсу, длина усадки, ширина усадки и прочность на изгиб для всех сформированных образцов, представлены в таблице 4.

| ТАБЛИЦА 4 | |||||||

| Свойства | |||||||

| Викерса | |||||||

| Водоусадка | Усадка | Изгиб||||||

| Образец | Плотность | Поглощение | Пористость | твердость | Длина | Ширина | Прочность |

| Номер | (г / см 3 ) | (%) | ( %) | (ГПа) | (%) | (%) | (МПа) |

| 1 | 2.33 | 1,41 | 11,83 | 5,35 | 11,67 | 13,13 | 41,3 |

| 2 | 2,58 | 1,57 | 12,94 | 5,00 | 11,89 | 13,10 | 39,6 | 2,675 | 0,95 | 9,96 | 6,314 | 11,23 | 12,87 | 84,95 |

| 4 | 2,693 | 1,85 | 10.92 | 4,888 | 11,72 | 13,01 | 41,637 |

| 5 | 2,606 | 1,19 | 8,87 | 4,171 | 11,76 | 12,94 | 40,355 |

| 1 | |||||||

| 1 | |||||||

| 1 | |||||||

| ТАБЛИЦА 5 | |||||

| Свойства (средние) | |||||

| Викерса | |||||

| Вода | микро- 34- | ||||

| Плотность | поглощение | Пористость | твердость | Прочность | |

| Образцы | (г / см3) | (%) | (%) | (ГПа) | (МПа) |

| Искусственный мрамор | 2.27 | 1,61 | 10,9 | 5,16 | 47,4-62,2 |

| Натуральный мрамор | 2,65 | 0,300 | 4,6 | 5,0-5,5 | 33,9 |

| Мрамор Thassoss | 2,80 | 0,23 | 0,37 | 3,2-5,60 | 31,4 |

| Гранит | 2,70 | 0,35 | 4,3 | 6,0 | 45 |

Из-за различных свойств искусственного мрамор, искусственный мрамор можно использовать в различных отраслях промышленности, лабораториях, технологиях и в быту.Искусственный мрамор можно использовать вместо натурального мрамора, поскольку натуральный мрамор быстро становится дефицитом. Благодаря образованию различных кристаллических фаз, таких как волластонит, псевдоволластонит, энстатит и диопсид, искусственный мрамор может использоваться в строительных материалах для покрытия стен с износостойкими материалами, полов и сантехнических изделий.

Различные варианты осуществления изобретения обеспечивают искусственный мрамор, который приводит к превращению отходов и готового доступного сырья в вещество с превосходными свойствами, чем натуральный мрамор.Отходы и легкодоступное сырье, используемое для изготовления искусственного мрамора, составляют более 90%, в то время как добавки, такие как плавиковый шпат, находятся в товарном классе, то есть менее 5%.

Различные варианты осуществления изобретения обеспечивают экологически чистый искусственный мрамор, поскольку для производства искусственного мрамора используются различные отходы.

Специалисты в данной области техники поймут, что вышеупомянутые признанные преимущества и другие преимущества, описанные в данном документе, являются просто примерными и не предназначены для полной передачи всех преимуществ различных вариантов осуществления настоящего изобретения.

В вышеприведенном описании были описаны конкретные варианты осуществления настоящего изобретения. Однако специалист в данной области техники понимает, что различные модификации и изменения могут быть выполнены без выхода за пределы объема настоящего изобретения, изложенного в приведенной ниже формуле изобретения. Соответственно, описание следует рассматривать в иллюстративном, а не ограничительном смысле, и все такие модификации предназначены для включения в объем настоящего изобретения.Выгоды, преимущества, решения проблем и любой элемент (элементы), который может привести к возникновению или усилению каких-либо преимуществ, преимуществ или решений, не должны толковаться как критические, обязательные или существенные особенности или элементы каких-либо или все претензии. Настоящее изобретение определяется исключительно прилагаемой формулой изобретения, включая любые поправки, сделанные во время рассмотрения данной заявки, и все эквиваленты этой формулы изобретения в том виде, в каком они были опубликованы.

Разница между искусственным мрамором и натуральным мрамором

Во-первых, разница между искусственным мрамором и натуральным мрамором

Многие семьи будут украшать мрамор, но мрамор с натуральным мрамором, искусственный мрамор, , искусственный мрамор и мрамор так в чем разница? Не волнуйтесь, проследив вместе небольшую серию, чтобы увидеть разницу между искусственным мрамором и натуральным мрамором в нужном месте.

Во-первых, разница между искусственным мрамором и натуральным мрамором

1, искусственным мрамором

Искусственный мрамор изготовлен из натурального мрамора или гранитного щебня для наполнителя с цементом, гипсом и ненасыщенной полиэфирной смолой в качестве наполнителя. связующее, после формования, шлифовки и полировки.

2, натуральный мрамор

Натуральный мрамор — это метаморфическая порода, образованная исходной породой, находящейся в земной коре при высокой температуре и давлении.Относятся к твердым камням, в основном состоящим из кальцита, известняка, серпентина и доломита. Некоторые из них, такие как белый мрамор, Ai Ye Qing и другие чистые, с меньшим количеством примесей и более стабильные и долговечные разновидности, могут использоваться на открытом воздухе, другие разновидности не должны использоваться на открытом воздухе, как правило, только для внутренней отделки. Основные разновидности: мрамор облачного ясеня, мрамор Кайхуа и так далее.

Во-вторых, введение натурального мрамора

1, метод общей классификации

Натуральный мрамор в повседневном использовании в основном делится на два типа: мрамор и гранит.

А вообще любая фактура, называемая мрамором; на точечную основу, известную как гранит. Это в широком смысле. В узком смысле: мрамор относится к мрамору, производимому в Дали, Юньнань. Фактически, из-за широкого применения мрамора его почти не производят исключительно из Дали.

2, чтобы различать концепцию геологии

(1) Гранит магматический

Эти два также можно выделить из геологической концепции. Гранит магматический и также называется кислым кристаллическим глубоким плутоном.Это наиболее распространенная порода в вулканических породах. Он состоит из полевого шпата, кварца и слюды. Его состав в основном состоит из кремнезема, на долю которого приходится около 65-75% твердого и плотного качества. Так называемая магматическая порода представляет собой подземную магму или вулканическую лаву, сконденсировавшуюся в результате кристаллизации скальных пород. Содержание кремнезема в магматических породах, природа полевого шпата и его содержание определяют природу камня. При содержании кремнезема более 65% он относится к кислой породе. В этом виде породы основные минералы, такие как ортоклаз, плагиоклаз и кварц, образуют зернистую структуру и называются гранитом.

(2) Натуральный мрамор — это метаморфическая порода

Натуральный мрамор — это метаморфическая порода, образованная исходной породой, имеющей высокую температуру и давление в земной коре. Роль коры внутренних сил, чтобы способствовать первоначальному разнообразию процесса качественного изменения породы. Качественное изменение относится к первоначальным изменениям структуры, структуры и минерального состава породы. После качественного изменения образования появился новый тип горных пород, известный как метаморфические породы.Мрамор состоит в основном из кальцита, известняка, серпентина и доломита. Основной компонент — карбонат кальция, составляющий более 50%. Есть другие карбонат магния, оксид кальция, оксид марганца и диоксид кремния.

Поскольку мрамор обычно содержит примеси и карбонат кальция в атмосфере за счет роли углекислого газа, карбидов, влаги также легко подвергается выветриванию и эрозии, в результате чего поверхность быстро теряет свой блеск, общий характер мрамора относительно мягкий, что относительно гранитного камня.Конечно, вам не нужно иметь дело с этим, потому что возраст геологии исчисляется миллионами. Это качественное изменение — ограниченное изменение в нашей жизни.

Конечно, вышеупомянутые мрамор и гранит имеют более узкое определение в приведенной выше классификации. В целом мы видели текстуру метаморфических пород, также известную как мрамор. Пятнистые кристаллические частицы, также известные как гранит. На самом деле слишком подробная классификация, это вопрос геолога, для внутренней отделки почти на кону.Конечно, если ваш камень используется на открытом воздухе, необходимо более детально классифицировать окружающую среду из-за ее суровых условий.

3, применение натурального мрамора в улучшении дома

Потому что поверхность пор натурального камня, поэтому слабее в грязи. Как правило, на заводе по переработке будет обрабатываться его поверхность. Во внутренней отделке, телевизионном столике, столешницах подоконника, полу в помещении и т. Д. Можно использовать мрамор. Порог, кухонная стойка, открытая площадка подходит для использования керамогранита.Одна из лучших кухонных столешниц — это использование темного гранита.

Натуральный камень продается на рынке, часть цвета искусственно обработана, эти камни обычно используют около полугода или около того, чтобы раскрыть свое истинное лицо. Самым очевидным является большой зеленый цвет, многие из них сделаны из окрашенного, а не настоящего большого зеленого цвета.

* Также обратите внимание, что на обратной стороне сетки есть два типа ситуаций:

(1) Сам камень более хрупкий и должен иметь сетку, например, испанский бежевый.

(2) срезанные углы, толщина камня уменьшилась, прочности не хватило, поэтому добавьте сетку, общий цвет камня темнее, если есть сетка, большинство этого фактора.

В-третьих, введение искусственного мрамора

1, в соответствии с потребностями специального искусственного камня

Искусственный мрамор основан на ненасыщенном связующем полиэфирной смоле вместе с натуральным мрамором или кальцитом, доломитом, кварцевым песком, стеклянный порошок и другой неорганический порошок, а также количество антипирена, цвета и т. д., после смешивания ингредиентов, литья, вибрационного сжатия, экструзии и других методов формования из затвердевшего камня.

Искусственный камень является искусственным в соответствии с фактическим использованием проблемы и разработал его во влажных, кислотных, щелочных, высоких температурах, лоскутное одеяло добилось больших успехов. Конечно, рукотворные вещи естественно имеют рукотворные недостатки, искусственный камень обычно меньше природного природного, он используется для шкафов и других мест для более требовательных практических требований к подоконнику, пол меньше подчеркивает декоративность.

2, различия в производственном процессе препятствуют использованию искусственного камня

Еще одним фактором, препятствующим использованию искусственного камня, является человеческий фактор. Поскольку процесс производства искусственного камня сильно различается, поэтому эксплуатационные характеристики не совсем совпадают. Таким образом, упомянутые выше характеристики должны соответствовать характеристикам приобретенного вами искусственного камня. Импортный искусственный камень в исполнении лучше, условно говоря, китайского производства возможно только «выдувать» копии.Проще говоря, импортный мрамор позволяет шлифовать царапины на поверхности наждачной бумагой, которая больше не видна самому пользователю, и многие отечественные искусственные камни, очевидно, не могут поддерживать эту практику.

Искусственный мрамор подходит для использования в некоторых суровых условиях, таких как кухни, туалеты и т. Д. Поскольку фактура слишком искусственная, ее редко используют в декоративных проектах для украшения.

Чтобы купить искусственный мрамор, лучше всего сначала взять модель для плохих тестов, таких как заливка соевого соуса или масла, и теста на износ.

В итоге, какие покупки, в зависимости от различных целей и личных экономических возможностей. Если экономические условия хорошие, то используйте мрамор Natural . Выше просто представлена разница между искусственным мрамором и натуральным мрамором, я надеюсь на вашу помощь. Больше информации, все в сети, так что следите за обновлениями.

Как делают искусственный камень?

Как готовят искусственный камень?