Инъектирование трещин в кирпичной кладке

Устранение трещин в кладке кирпича выполняется с использованием технологии инъектирования, после чего удается повысить несущую способность конструкций. Рабочие процессы проводятся согласно положениям СП 15.13330.2012.

Материалы для инъектирования

Для восстановления целостности оснований, устранения дефектов в кирпичной кладке, используются следующие типы продукции KSGIDRO:

- ремонтный раствор для инъектирования КСГ ПРО Инъект;

- легкий ремонтный раствор КСГ ПРО Барьер;

- пластиковый инъектор КСГ-18 мм;

- быстросъемная муфта.

- инъекционный насос КСГ-700 или КСГ-706М

Технологический процесс

Чтобы полностью восстановить целостность кладки, необходимо соблюдать этапность процесса. Рассмотрим особенности каждого этапа.

Подготовительные работы

В зависимости от глубины и характера трещин, мастера выполняют подготовительный процесс по разному:

- Дефекты с раскрытием до 5 мм.

- Дефекты с раскрытием от 5 мм. Зачистка краев и швов от загрязнений, с дальнейшим увлажнением. Очищенные трещины, без блеска, заполняют раствором КСГ ПРО Барьер.

Если длина трещин превышает 2 м, тогда необходимо обеспечить промежутки, через которые будет выходить воздух, выдавливаемый ремонтным составом. Между разрывами соблюдается расстояние 1 метра.

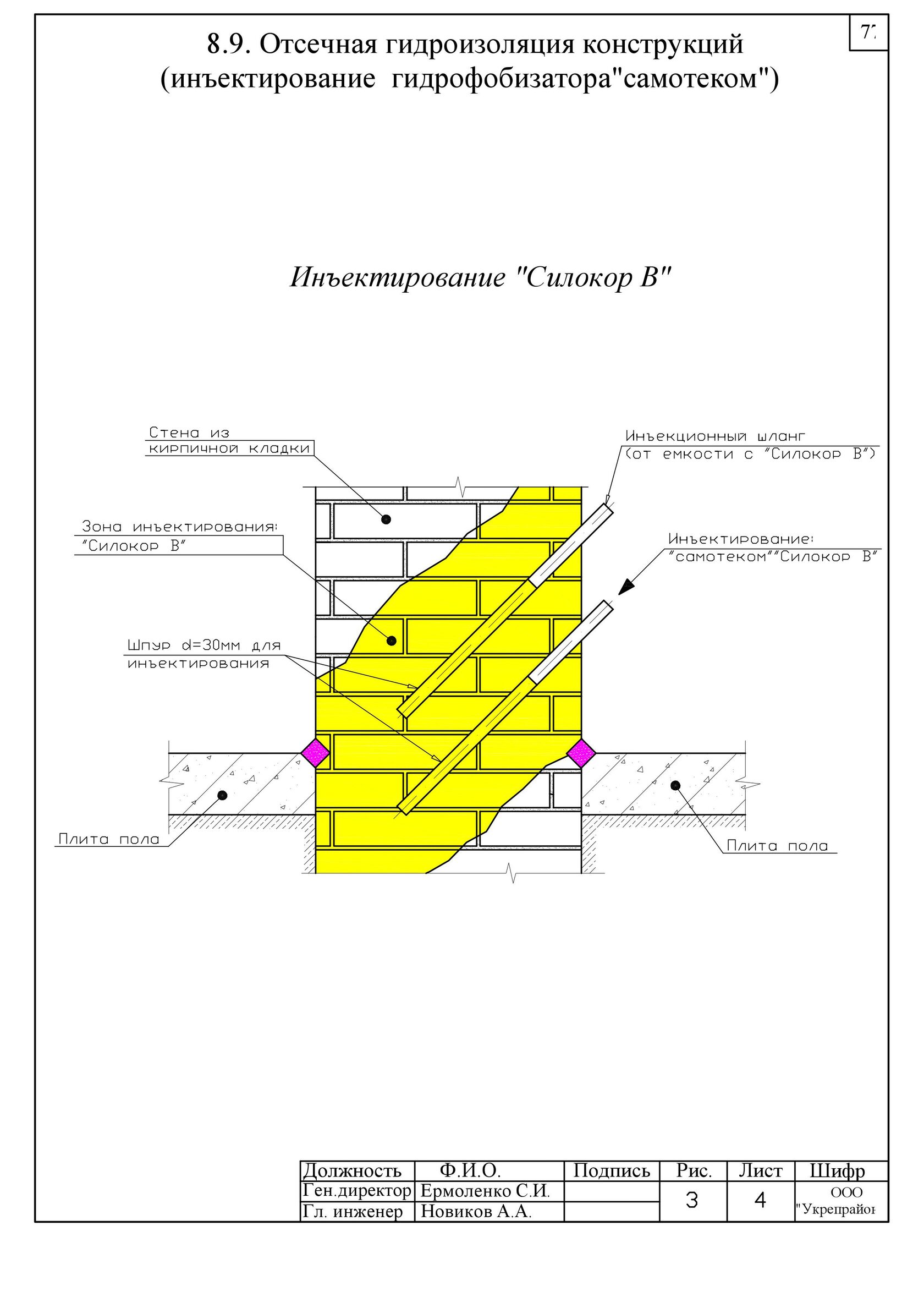

Бурение отверстий

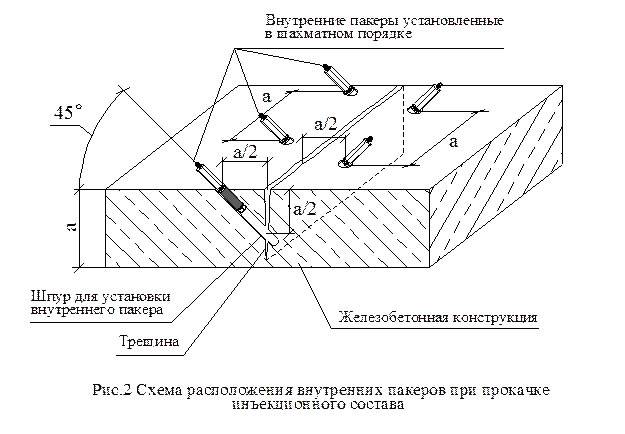

Установка пакеров выполняется в заранее пробуренные скважины (диаметр 18 мм). Процесс сверления выполняется в соответствии с общими правилами:

- отверстия располагают в шахматном порядке, на каждой из сторон от трещины;

- расстояние от трещины до шпура – 20-30 см;

- укол уклона скважины – 45 градусов;

- направление бурения сконцентрировано таким образом, чтобы рабочее отверстие пересекалось с повреждением в середине его глубины;

- глубина сверления определяется в соответствии с толщиной конструкции или глубиной самого повреждения;

- между скважинами соблюдается расстояние в 20 см.

Подготовка скважин к инъектированию

Готовые отверстия зачищают от следов пыли и прочих загрязнений. Для этих целей может использоваться строительный пылесос или поток сжатого воздуха. С целью усиления ремонтного эффекта, скважины армируют базальтовой арматурой (диаметр 6-8 мм), длина которой на 1,5-5 см меньше глубины отверстия.

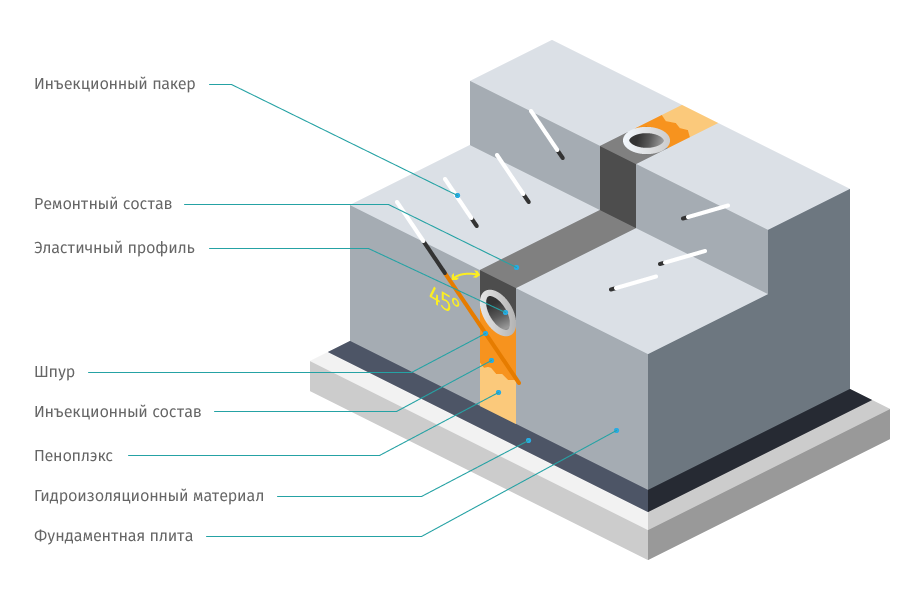

Установка пакеров

В подготовленные отверстия забиваются инъекторы КСГ-18 мм

Процесс инъектирования

Завершив все подготовительные работы можно приступать непосредственно к введению ремонтного состава КСГ ПРО Инъект. Рассмотрим особенности процесса:

- Заполняют шпуры от нижнего ряда, двигаясь вверх, используя растворонасос.

- Состав вводится в отверстия без перерывов, дожидаясь,когда в соседней скважине появляется смесь или насос повышает давление.

- Участки, через которые прорывается ремонтный раствор на поверхность, обрабатывают составом КСГ ПРО Барьер. Выполняя обработку, необходимо прекратить инъектирование на время схватывания состава, а это 1-3 минуты.

- На завершающем этапе, когда через все пакеры введен раствор, выполняется допрессовка состава КСГ ПРО Инъект в отработанные пакеры. Это необходимо для того, чтобы компенсировать потери смеси, вышедшей наружу или заполнившей внутреннюю капиллярную сетку.

Завершающий этап

Дождавшись схватывания раствора, можно приступать к срезанию верхней части пакеров. Внутренняя часть инъекторов остается в конструкции. Места демонтажа обрабатывают раствором КСГ ПРО Барьер.

Инъектирование кирпичной кладки — технология, материалы и оборудование

Причины трещин

Способ устранения

Материалы

Технология

Этапы инъектирования

Особенности

Видео

Самым известным и распространённым дефектом кирпичной кладки по праву считаются трещины.

Основные причины

Причин появления трещин в кирпичных стенах и прочих элементах постройки существует множество. Чаще всего, это недочеты в конструкции сооружения, неустановленный отток дождевых вод на крыше или усадка здания.

Способ устранения

Учитывая, что подавляющее большинство трещин в кирпиче не превышает в ширину 8 миллиметров – наиболее рациональным способом борьбы с ними является инъектирование кладки.

Инъектирование кирпичной кладки проходит с использованием смеси на основе цемента, полимеров или цементо-полимера. Наиболее эффективными считаются полимерные смеси, в основе которых лежит эпоксидная смола.

Профессиональные строители отмечают, что после проведения инъектирования не только пропадают все дефекты, но и значительно увеличивается показатель прочности конструкции.

Материалы

Процедура инъектирования кирпичной кладки может называться по-разному, зависит от того какие материалы используются: цементация, смолизация, битумизация, силикатизация.

- В случае битумизации, в полости трещин подается горячий (200-240 градусов) битум. Главное, что поверхность была абсолютно сухой перед проведением процедуры, ведь при попадании влаги значительно ухудшается уровень адгезии. Этот способ не улучшит показатель прочности конструкции, но надежно защитит ее от проникновения в структуру влаги и прохождения коррозии.

- Процесс силикатизации делят на два шага.

Сначала, в полости под давлением подается жидкое стекло, которое проникает во все капилляры структуры. Затем, также под давлением, подают раствор хлористого кальция, после прохождения реакции с жидким стеклом образуется гидросиликат кальция и гель, которые не поддаются растворению. Метод хорош, если среда, в которой находится конструкция, не слишком агрессивна.

Сначала, в полости под давлением подается жидкое стекло, которое проникает во все капилляры структуры. Затем, также под давлением, подают раствор хлористого кальция, после прохождения реакции с жидким стеклом образуется гидросиликат кальция и гель, которые не поддаются растворению. Метод хорош, если среда, в которой находится конструкция, не слишком агрессивна. - После смолизации (подачи в трещины эпоксидных смол), конструкция будет более стойкой к коррозии и деформации.

- Очень известным способом, который широко применяется, считается цементация. Как понятно из названия, тут используются вещества на основе цемента. Чтобы придать смеси дополнительных свойств, иногда добавляются пластификаторы.

Технология

Технология инъектирования кирпичной кладки должна быть подобрана очень тщательно исходя из особенностей вашей конструкции, среды применения и нагрузок на нее. Для проведения качественного инъектирования, нужно запастись некоторыми приспособлениями.

Вам понадобятся:

- молоток,

- нож,

- дрель,

- мастерок,

- наждак,

- пластмассовые трубки,

- насос,

- пакер,

- плёнка.

Этапы

Подготовка

- Первым делом, нужно провести процесс подготовки конструкции к инъектированию. Основу нужно очистить от смазки, гипса, битума, краски, мусора, грязи и пыли. Желательно провести шлифовку.

- Если используемый вами материал может наноситься на влажные поверхности – лучше смочить стену водой, чтобы обеспечить усиление уровня сцепления инъекционной смеси и кирпича. Но не мочите стену за пару минут до основной процедуры, лучше сделать это пораньше, чтобы жидкость успела распределиться равномерно.

- После того, как вы избавитесь от стоячей воды, нужно проклеить пленкой трещины.

Инъектирование

Сама процедура проходит за три шага:

- подготовка отверстий (скважин),

- монтирование трубок для инъекции,

- подача скрепляющей смеси.

Каждый этап очень важен, и необходимо обратить большое внимание на правильность каждой манипуляции.

Особенности

- Важно подобрать правильное количество отверстий для установки трубок. Для самой маленькой трещины их должно быть две, где одна будет использована для контроля, а через вторую будем подавать раствор.

- Необходимо проконтролировать размер скважин: диаметр должен быть в районе 20 миллиметров, а глубина от 50 до 70.

- Угол установки трубок не прямой, а около 60 градусов к вертикали, допускаются отклонения не более 5 градусов. Правильный угол обеспечит нужную стекаемость смеси во все части трещины.

- Чтобы обеспечить устойчивость трубок в отверстиях – лучше закрепить их цементом или другим прочным связующим материалом. Если трещина имеет небольшой размер, то скважины нужно делать неглубокими, порядка пятнадцати сантиметров.

- Чтобы обеспечить необходимое давление и напор для связующего материала, нужно использовать шприц (для мелких трещин) или разные насосы (обычно хватает ручного), насос поможет поставить смесь во все участки даже крупных дефектов.

- Пленка-самоклейка должна быть удалена после завершения процедуры инъектирования, а на всей поверхности нужно провести работу по удалению следов от процесса, это поможет скрыть все неровности и придаст конструкции более органичный вид. В этом вам поможет терка и мастерок.

- Через несколько часов (от пяти до семи) нужно аккуратно убрать все вспомогательные элементы из отверстий, после чего заделать их используемым ранее раствором.

Если вы выберете метод инъектирования для восстановления первоначальных свойств кирпичной кладки, то сэкономите крупную сумму денег, так как эта процедура, сравнительно остальных вариантов, очень недорогая. Также инъектирование поможет избежать вам огромных расходов на последующий капитальный ремонт, главное, выполнить все вовремя, пока не наступили фатальные последствия от трещин. Мы рекомендуем обратить ваше внимание на бостик герметик полиуретановый и инъекционный насос, купить который выгоднее всего у нас. Метод восстановления целостности кирпичной кладки инъектированием значительно продлевает срок эксплуатации конструкции и повышает прочность элементов сооружения. Для наглядности предлагаем Вам посмотреть видео:

Для наглядности предлагаем Вам посмотреть видео:

Инъектирование кирпичной кладки с применение насоса и пакеров

Возможно это вам будет интересно: современные материалы гидроизоляции

Использование эпоксидной заливки для ремонта фундамента и конструкции

Треснувший фундамент в вашем здании или доме может привести ко многим другим проблемам. Трещины в фундаменте лучше лечить заранее. Несмотря на то, что существует множество методов ремонта трещин в бетонных стенах, инъекция эпоксидной смолы является простым решением. Инъекция эпоксидной смолы восстановит стабильность, не нарушая основу и не влияя на вашу повседневную жизнь.

Что такое инъекции эпоксидной смолы?

Инъекция эпоксидной смолы — это процесс введения эпоксидной смолы в трещины для приклеивания бетона обратно в исходное состояние. Это экономичный способ восстановить потрескавшиеся бетонные плиты и стены до их первоначального структурного вида. Рекомендуется определить первоначальную причину растрескивания и устранить эту проблему до инъекции, чтобы обеспечить длительный ремонт.

Это экономичный способ восстановить потрескавшиеся бетонные плиты и стены до их первоначального структурного вида. Рекомендуется определить первоначальную причину растрескивания и устранить эту проблему до инъекции, чтобы обеспечить длительный ремонт.

Инъекция эпоксидной смолы: преимущества и области применения

Инъекция эпоксидной смолы — это неинвазивный, тщательный и постоянный процесс ремонта. Кроме того, эпоксидная смола является более прочным материалом, чем бетон, и более рентабельна, чем замена бетона. Кроме того, эпоксидная смола подходит для ремонта большинства распространенных элементов конструкции. Выбор приложений включает в себя бетонные опорные колонны, бетонные плиты, фундаментные стены и многое другое. Инъекция эпоксидной смолы обеспечит как полный структурный ремонт, так и предотвратит попадание нежелательной влаги.

3 основных шага по заливке эпоксидной смолы

1. Удалите грязь и мусор из трещины фундамента

Перед заливкой эпоксидной смолы из трещины проволочной щеткой удаляют грязь. Кроме того, можно использовать сжатый воздух или воду для удаления любого мусора, чтобы создать чистую поверхность для подготовки к установке инъекционных портов. Если после очистки поверхности есть капающая вода или влага, устраните проблему в ее источнике и перекройте любой поток, прежде чем продолжить, область должна оставаться сухой.

Кроме того, можно использовать сжатый воздух или воду для удаления любого мусора, чтобы создать чистую поверхность для подготовки к установке инъекционных портов. Если после очистки поверхности есть капающая вода или влага, устраните проблему в ее источнике и перекройте любой поток, прежде чем продолжить, область должна оставаться сухой.

2. Установка отверстий для ввода эпоксидной смолы на место

Установите отверстия для инъекций по длине трещины. Расстояние обычно определяется в зависимости от толщины вводимой подложки (т. е. если толщина стены составляет 8 дюймов, расстояние будет примерно 8 дюймов). Важно распределить пасту примерно на 1 дюйм в обе стороны от трещины по всей ее длине, чтобы обеспечить адгезию во время инъекции. После того, как эпоксидная смола используется для фиксации всех портов и видимые места трещин затвердеют, трещины будут готовы для заливки эпоксидной смолой.

3. Процесс впрыска эпоксидной смолы

Правильная заливка эпоксидной смолы является наиболее важным этапом. Процесс начинается с заливки эпоксидной смолы в самый нижний порт и постепенно продвигается вверх. Эпоксидная смола обычно перемещается из порта в порт. Когда это произойдет, вы можете заблокировать порт, из которого вы вводите данные, и перейти к следующему порту в очереди. Процесс завершается, когда все порты больше не принимают эпоксидную смолу. Область должна оставаться сухой до тех пор, пока эпоксидная смола полностью не затвердеет.

Процесс начинается с заливки эпоксидной смолы в самый нижний порт и постепенно продвигается вверх. Эпоксидная смола обычно перемещается из порта в порт. Когда это произойдет, вы можете заблокировать порт, из которого вы вводите данные, и перейти к следующему порту в очереди. Процесс завершается, когда все порты больше не принимают эпоксидную смолу. Область должна оставаться сухой до тех пор, пока эпоксидная смола полностью не затвердеет.

Заключение

Инъекция эпоксидной смолы— исключительный метод ремонта простых трещин в бетонной стене фундамента; и многие другие конструктивные элементы. Тем не менее, существуют различные серьезные ситуации, когда винтовые сваи, заливка цементным раствором и забивка плит в сочетании с инъекцией эпоксидной смолы могут быть более подходящими решениями. Свяжитесь с нами, чтобы узнать, какой вариант лучше всего соответствует вашим потребностям.

Эпоксидная смола против полиуретановой заливки трещин

Супергерои инъекции трещины

Эпоксидные смолы по сравнению с полиуретановыми смолами

Сравнение инъекций в трещины бетона

Системы для ремонта трещин на основе эпоксидной и полиуретановой смолы — супергерои ремонта трещин в бетоне

Когда вам нужно отремонтировать трещину в бетонной конструкции, например, в фундаменте или стене, изнутри (отрицательная сторона) конструкции, обычно необходимо учитывать два метода впрыска и соответствующие технологии продукта — впрыск эпоксидной смолы и впрыск полиуретанового химического раствора.

Впрыск эпоксидной смолы в сравнении с полиуретановым впрыском – как отличить два метода впрыска

Впрыск эпоксидной смолы обычно выполняется на сухих основаниях по сравнению с впрыском полиуретана, который очень хорошо работает на влажных и активно протекающих основаниях.

Полностью отвержденная высококачественная эпоксидная смола обладает выдающимися свойствами прочности на сжатие и растяжение, что делает инъекцию эпоксидной смолы предпочтительным методом, когда требуется ремонт структурных трещин.

Впрыск полиуретана выполняется для герметизации активных утечек, предотвращения миграции влаги и защиты конструкций от коррозии и разрушения, вызванного воздействием воды. Полиуретаны предназначены для взаимодействия и расширения при контакте с влагой, что делает технологию впрыска полиуретана превосходной во влажных средах с активными утечками.

Инъекционное решение большинства проблем, связанных с трещинами в бетоне. Но универсального решения не существует.

Давайте сравним некоторые основные характеристики каждого типа инъекций трещин, указав их сильные стороны и рекомендуемый диапазон их применения.

Инъекционный ремонт Условия и цели

- Влияет ли ваша трещина на конструкцию?

- Вам необходимо восстановить прочность конструкции?

- Трещина несет воду?

- Трещина активно протекает?

- Вам необходимо защитить конструкцию от проникновения воды и повреждения водой?

Сравнение характеристик эпоксидных и полиуретановых полимеров и эластомеров

Эпоксидные и полиуретановые полимеры представляют собой химические смолы с различными профилями реакции и физическими свойствами.

Эпоксидная смола представляет собой прочный клей или клей, практически не расширяющийся. При отверждении эпоксидная смола создает прочную связь с бетонным основанием и в конечном итоге обеспечивает ремонту высокие прочностные свойства при сжатии и растяжении.

Эпоксидная смола представляет собой двухкомпонентную систему, один компонент которой представляет собой эпоксидную смолу, а второй – отвердитель. Компоненты смешиваются в статическом смесителе аппликатора ТНВД непосредственно перед закачкой трещины. Эпоксидные смолы для инъекций химически отверждаются в течение определенного времени и дополнительно твердеют в течение нескольких дней и недель.

Полиуретановая пена для инъекций в первую очередь представляет собой активируемый водой герметик или раствор для герметизации утечек со свойствами расширения во время реакции. Отвержденный продукт создает компрессионное уплотнение различной гибкости.

Полиуретановая пенопластовая смола часто содержит активатор или ускоритель. Смола и активатор смешиваются перед введением. Полиуретановые смолы также доступны в двухкомпонентных вариантах химического отверждения. Влага не нужна.

Полиуретаны чрезвычайно универсальны. Их химические и физические свойства варьируются в зависимости от потребностей конкретного применения и условий на стройплощадке.

Полиуретановые смолы варьируются от жестких и прочных до гибких, эластичных и мягких эластомерных композиций. Начальное время отверждения полиуретанов для инъектирования трещин обычно составляет 1-10 минут и зависит от использования ускорителя, температуры и наличия влаги.

Различия в процессах закачки эпоксидной смолы и полиуретана

Закачка эпоксидной смолы обычно выполняется при более низком давлении закачки (20-200 фунтов на кв. дюйм) и с портами, установленными на поверхности.

Инъекция полиуретана в трещины часто выполняется при более высоких давлениях для продвижения расширяющейся пены через трещины с помощью специальных инъекционных насосов и пакеров, устанавливаемых в пробуренные скважины. Впрыскиваемый полиуретан должен заполнить трещину на всю толщину конструкции, тем самым препятствуя попаданию воды в трещину.

Инъекция трещин эпоксидной смолой

- Ремонт конструкций. Прочность на растяжение и прочность на сжатие отвержденной эпоксидной смолы обычно намного выше, чем прочность бетона, что делает эпоксидную смолу хорошим выбором для ремонта структурных трещин фундаментной стены.

Когда к трещине прикладывается напряжение из-за термоциклирования или других сил, отвержденная эпоксидная смола для ремонта трещин обычно не поддается. Эпоксидная смола обычно жесткая и не гибкая.

Когда к трещине прикладывается напряжение из-за термоциклирования или других сил, отвержденная эпоксидная смола для ремонта трещин обычно не поддается. Эпоксидная смола обычно жесткая и не гибкая. - Увеличенное время отверждения позволяет эпоксидной смоле проникать в трещины и мелкие трещины. Эпоксидные смолы SealBoss могут иметь различную вязкость, подходящую для мелких и широких трещин.

- Рекомендуется для сухой поверхности. Обычно эпоксидная смола имеет пониженную адгезию к влажным и пропитанным водой поверхностям. Для достижения наилучших результатов желательна сухая среда. Активно протекающие трещины – эпоксидную смолу нельзя использовать для активно протекающих трещин. Эпоксидная смола должна содержаться в трещине до тех пор, пока она не затвердеет в достаточной степени для достижения полной прочности.

- Впрыск эпоксидной смолы осуществляется через отверстия для поверхностного монтажа. Влага отрицательно влияет на адгезионные свойства эпоксидной смолы, используемой для приклеивания инъекционных портов к трещине.

Без достаточной прочности сцепления эпоксидная смола не выдержит давления инъекции.

Без достаточной прочности сцепления эпоксидная смола не выдержит давления инъекции.

SealBoss предлагает механические пакеры и специальные пластиковые пакеры, позволяющие вводить эпоксидную смолу в неблагоприятных условиях.

Инъекция полиуретана в трещину

- Влажное и сухое применение – Пены и смолы для инъекций полиуретана можно использовать в неблагоприятных условиях независимо от состояния трещины и погодных условий. Трещина может быть мелкой или широкой, активно просачивающейся, заполненной грязью и/или минеральными отложениями. (По возможности рекомендуется промыть и очистить трещину перед инъекцией)

- Гидроизоляция и консервация конструкции. Быстрое отверждение полиуретана полезно при остановке фонтанирующей течи. Химическое расширение пенополиуретана (обычно в 2-40 раз больше его первоначального объема) делает полиуретан очень эффективным для заполнения пустот в бетоне. Полиуретановые смолы и пены играют важную роль в сохранении бетона и арматуры.

- Не структурный ремонт – Полиуретаны не обеспечивают структурный ремонт трещин в бетоне.

- Часто требуется высокое давление впрыска для проникновения пенополиуретана в мелкие трещины и трещины.

- Механические пакеры требуют сверления отверстий. Независимо от того, активно ли течет трещина, находится ли она под водой или разрушается бетон, механические пакеры предназначены для работы в неблагоприятных условиях.

Характеристики продукта

ЭПОКСИД (EP)

- Жесткий, очень прочный клей для ремонта конструкций

- В основном для сухой или влажной среды, возможно снижение адгезии к влажным основаниям

- Отлично восстанавливает прочность конструкции при разрывах конструкции: повреждения от землетрясения, повреждения от длительного стресса

- Не является водоотталкивающим материалом и не терпит длительных движений – после ремонта могут образоваться трещины

- Двухкомпонентный

- Быстрое время реакции и отверждения

- Вязкость от очень низкой жидкой до пастообразной

- Очень стойкий, долговременный раствор

- Доступен в упаковке и в картриджах s

- Рекомендуемые продукты:

Смолы: 4040, 4050

Паста/замазка: 4500 Epoxy Quick Seal

Картриджная система: 4000 Epoxy Car тридж система

Порты / инъекционные пакеры SealBoss для поверхностного монтажа

ПОЛИУРЕТАН (ПУ)

- Гибкие и полугибкие герметики с меньшей структурной прочностью по сравнению с EP

- Типично гидроактивный – реагирует с водообразующими пенами (водоостанавливающими и герметизирующими), гелями и твердыми (неячеистыми) гибкими или полуэластичными герметиками

- Двухкомпонентные полиуретановые смолы могут быть реактивными в сухом состоянии.

Вода не нужна.

Вода не нужна. - Классифицируется как гидрофобный (пены/смолы) для инъекций в трещины, пустоты швов или гидрофильные (пены/гели) для завес, инъекций пузырей за конструкциями. Обе группы активируются водой для использования во влажной среде

- Превосходная защита от воды

- Одно- или двухкомпонентные, обычные ускорители. Вязкость от низкой до средней. Очень стойкое, долгосрочное решение.

- Рекомендуемые продукты:

Пены: 1510, 1570, 1570 LV

Гибкая смола: 1403, 1503 LV-Resin Line

Гель/пена: Flexgel2

Доступна картриджная система

Эпоксидная смола по сравнению с полиуретановой – Заключение

При неструктурном ремонте, связанном с водой, обычно предпочтительным материалом является полиуретан. Это верно для большинства ремонтных работ ниже уровня земли, включая подвалы, туннели, гаражи и люки. Полиуретан является хорошим заполнителем пустот, а также используется для стабилизации грязи и подъемных конструкций.

EP – превосходный клей для структурного ремонта нагруженных бетонных оснований и изношенных бетонных конструкций.

СОВЕТ

Приступая к закачке бетона в трещину, рекомендуется начать с пробной заливки или пробной закачки. Это влечет за собой определение глубокой, четко очерченной и потенциально активно просачивающейся трещины для начальной инъекции. Этот предварительный шаг облегчает оценку необходимого количества материала и необходимого давления впрыска.

Расход материала следует тщательно контролировать и измерять, а давление впрыска следует точно оценивать.

Этот процесс помогает нам понять условия проекта и эффективно спланировать оставшийся процесс закачки.

Принадлежности

ЭПОКСИД (EP)

- Впрыск в поверхностный порт при более низком давлении впрыска 30–100 фунтов на кв. дюйм

Причина: впрыск обычно выполняется в сухих условиях, и поверхностные порты можно легко прикрепить с помощью эпоксидного клея.

- Отверстия сверлить не обязательно – бывают исключения.

- Поверхность трещины между портами должна быть загерметизирована, чтобы предотвратить утечку во время инъекции.

- Вязкость эпоксидной смолы остается низкой во время процесса впрыска, что приводит к снижению давления впрыска.

- Рекомендуемые продукты:

Наземные порты, специальные порты

Насосы для закачки эпоксидной смолы SealBoss

ПОЛИУРЕТАН (ПУ)

- Механический пакер для закачки при более высоких давление 50–3000 фунтов на кв. дюйм

Причина: Инъекция полиуретана часто выполняется во влажной среде, где нельзя использовать клеи для поверхностных портов. - Механические пакеры устанавливаются путем сверления отверстия в конструкции, в которое пакер входит плотно. Пакер затягивается механически для закачки под высоким давлением. Пенополиуретан

- немедленно вступает в реакцию с влагой в трещине, увеличивая сопротивление потоку продукта, что приводит к более высокому давлению впрыска.

- Рекомендуемые продукты:

Полная линейка пакеров: тип S, тип R, нестандартные размеры, забивные пакеры, поверхностные порты, специальные пакеры

Заключение:

PU обычно требует более высокого давления и, следовательно, более сложных соединителей/пакеров. Есть много исключений. Например, впрыск полиуретанового геля в пространство между конструкцией и грунтом требует более низкого давления впрыска, но более высокой скорости потока материала. Заполнение больших пустот и инжекция в шов также требуют более низких давлений. Закачка полиуретана через порты на поверхности не распространена, но закачка эпоксидной смолы под высоким давлением через пакеры встречается чаще. Причинами могут быть очень толстый бетон, через который нужно проникнуть, или влажная/влажная поверхность.

ЭПОКСИДНАЯ (EP)

- Двухкомпонентное оборудование для большинства эпоксидных смол для простоты использования и точного смешивания.

- Эпоксидная смола является очень прочным клеем и может привести оборудование в негодность, если его не очистить тщательно.

- EP не очень чувствителен к влаге – не расширяется во время реакции – и во многих случаях необходимое давление впрыска может быть достигнуто за счет использования качественных картриджей и дозаторов. Дозаторы бывают ручные или пневматические.

- Пневматические или ручные пистолеты для картриджных систем / небольших работ.

- Двухкомпонентные насосы для впрыска обеспечивают высокое давление впрыска для крупных коммерческих проектов впрыска. Насосы бывают пневматические или электрические.

SealBoss Corp. поставляет противозадирные смолы и пасты также в картриджах. - Рекомендуемые продукты:

Ручные пистолеты, электрический насос P3003, пневматический насос PA3000, картриджная система 4000

ПОЛИУРЕТАН (ПУ)

- Однокомпонентное оборудование для большинства водоактивируемых гидрофобных пенополиуретанов, ускоритель добавляется перед закачкой.

- Одно- или двухкомпонентное оборудование для настоящих двухкомпонентных полиуретановых смол, например, линия 1400 LV-Resin.

- Либо однокомпонентное, либо многокомпонентное двухкомпонентное оборудование для гидрофильных полиуретановых гелей в зависимости от области применения и продукта. При многоступенчатой перекачке один компонент содержит большое количество воды.

- Однокомпонентные насосы включают недорогие ручные устройства, ручные насосы и электрические насосы.

- Многоступенчатые устройства могут быть ручными, электрическими и пневматическими. Некоторые насосы для впрыска полиуретана также могут использоваться для впрыска эпоксидной смолы. SealBoss Corp. поставляет полиуретан оптом и в контейнерах объемом от 1 галлона, а также в картриджах.

- Рекомендуемые продукты:

Ручные пистолеты, ручные насосы, электрические насосы, линейные насосы Signature

Выберите свой насос:

Независимо от того, столкнулись ли вы с небольшой протечкой в подвале или крупным туннельным фонтаном с большим гидростатическим давлением, SealBoss поможет вам.