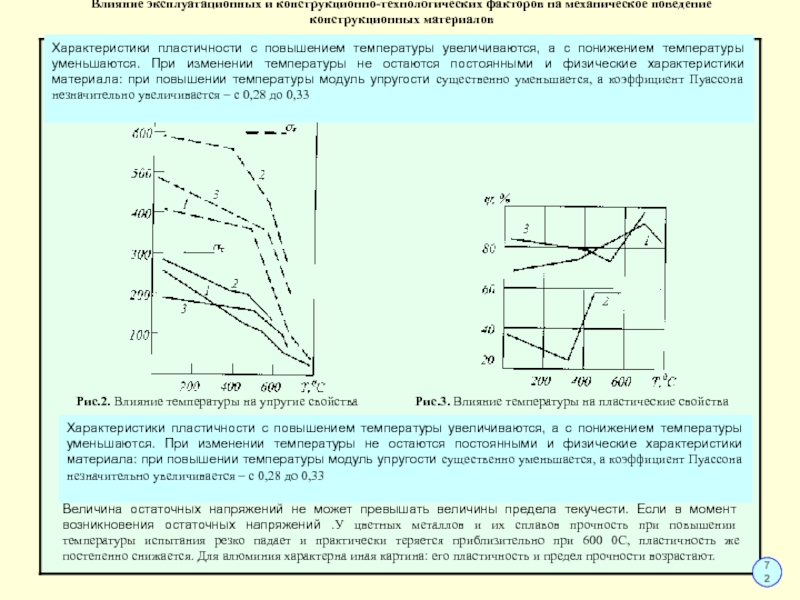

2. Характеристики пластичности

Свойство материалов давать остаточные деформации называется пластичностью.

Пластичность это положительное свойство материала. Она играет большую роль в обеспечении безопасности и надежности материалов конструкций. Чем длительнее развитие пластических деформаций, тем больше предел несущей способности (начало пластического деформирования) отдален от предела прочности (фактического разрушения материала).

Вследствии больших значений пластических деформаций, в десятки и сотни раз превышающих упругие, их развитие в перенапряженных элементах сложных конструктивных комплексов приводит к перераспределению и выравниванию усилий за счет догрузки менее напряженных элементов. Тем самым повышается работоспособность конструктивного комплекса в целом по сравнению с расчетными пределами.

Таким образом,

работа материала в пластической стадии

представляет огромный резерв прочности,

благодаря которому конструкция, как

правило, не разрушается в прямом смысле

(нарушение целостности), а теряет несущую

способность из-за больших остаточных

деформаций.

Хрупкостью называется свойство материала, противоположное пластичности, т.е. склонность к разрушению при весьма малых остаточных деформациях.

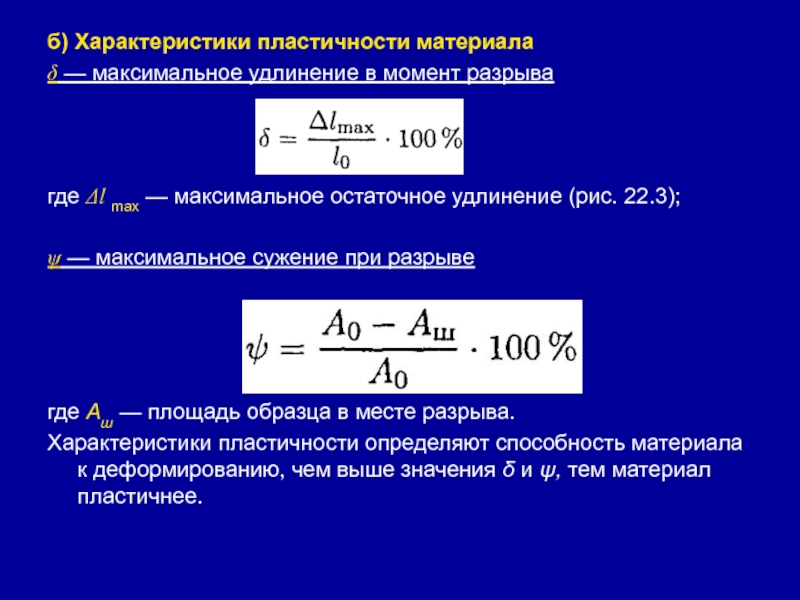

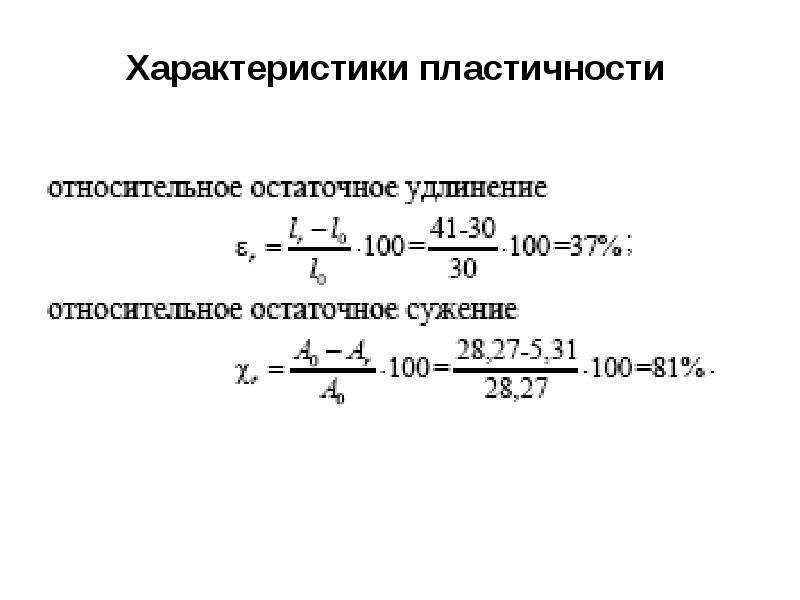

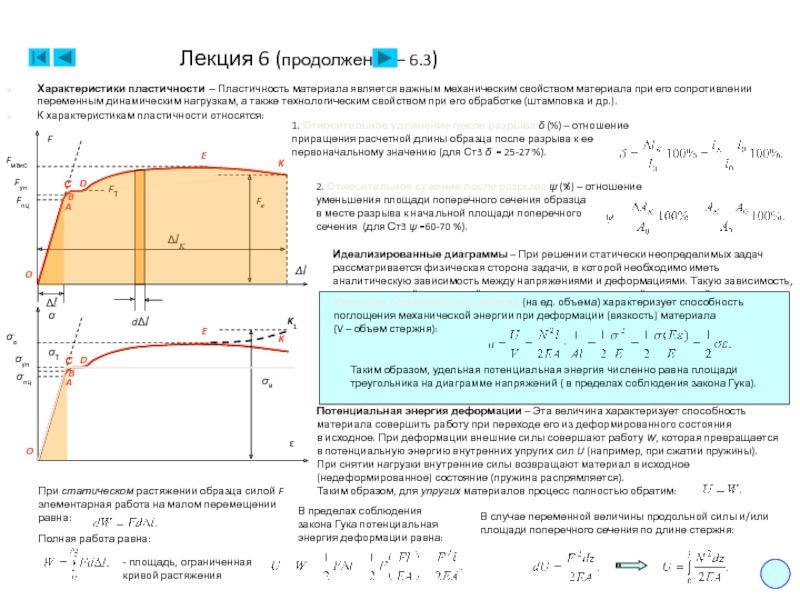

Для оценки пластичности материала служат две характеристики: относительное остаточное удлинение и относительное остаточное сужение.

Относительное остаточное удлинение определяют по формуле:

, (1)

где l1 длина разорванного образца.

Как мы уже отмечали, в месте образования шейки получается значительное удлинение образца, поэтому величина зависит от соотношения длиныl и диаметра образца. Для длинных образцов l=10d, для коротких l=5d, соответственно .

Относительное

остаточное удлинение можно определить

по диаграмме растяжения (см. рис. 1.).

С точки разрыва образца М проводят линию

параллельную ОА до пересечения с осью

абсцисс. Отрезок OM 1 представляет собой остаточную деформацию

образца, т. e.

,

а отрезокM1M2

упругую деформацию в момент разрыва.

Упругая деформация, как известно,

исчезает со снятием нагрузки. Если

образец разорван, то нагрузка исчезла.

Упругая деформация изменяется по закону

Гука, что на диаграмме изображается

наклонной прямой ОА. Следовательно, для

определения упругой деформации нужно

провести линию параллельно ОА.

e.

,

а отрезокM1M2

упругую деформацию в момент разрыва.

Упругая деформация, как известно,

исчезает со снятием нагрузки. Если

образец разорван, то нагрузка исчезла.

Упругая деформация изменяется по закону

Гука, что на диаграмме изображается

наклонной прямой ОА. Следовательно, для

определения упругой деформации нужно

провести линию параллельно ОА.

Относительное остаточное сужение определяют по формуле:

, (2)

где площадь поперечного сечения образца в месте разрыва.

Относительное остаточное сужение не зависит от длины образца.

Менее пластичными являются дюраль и бронза, а слабопластичными материалами большинство легированных сталей.

К хрупким материалам

относятся чугун, камень, кирпич, бетон,

стеклопластики и др. У них

<5%,

а у некоторых материалов составляет

доли процента, например, у чугуна0,5%.

У них

<5%,

а у некоторых материалов составляет

доли процента, например, у чугуна0,5%.

Деление материалов на пластичные и хрупкие носит условный характер, так как при некоторых условиях хрупкие материалы получают пластичные свойства (например, стекло при большом всестороннем сжатии приобретает свойства пластичного материала и разрушается как пластичный материал) и, наоборот, пластичные материалы приобретают хрупкие свойства (например, образец из пластичной слали при низкой температуре разрушается без образования шейки как хрупкий материал).

Поэтому правильнее говорить не о пластичных и хрупких материалах, а об их пластическом и хрупком разрушении.

Характеристики пластичности

Основные характеристики пластичности при испытании на растяжение — относительное удлинение и относительное сужение .

Относительное удлинение, величина относительной пластической деформации, предшествующей разрушению; рассчитывается по формуле:

,

где и — начальная и конечная длина образца; — абсолютное

удлинение.

Относительное сужение, , как и , представляет собой относительную пластическую деформацию, предшествовавшую разрушению, а оценивается как относительное изменение поперечного сечения образца по формуле:

,

где — начальная площадь поперечного сечения; — площадь поперечного сечения «шейки» после разрыва.

Используются и другие характеристики пластичности материалов. Например, число перегибов до разрушения и др. Ни один из показателей пластичности не является универсальным. Величина — лучшая характеристика в процессах с преобладанием деформации растяжения.

Характеристики пластичности часто связаны с прочностными свойствами. При достаточно высоких значениях относительного удлинения и сужения прочность обычно тем меньше, чем выше пластичность. Но переход к хрупкому разрушению сопровождается, как правило, снижением прочностных свойств.

Вязкость

материала зависит от структуры, наличия

примесей,

образующих

хрупкие

избыточные

фазы, а также от условий

работы.

Высокая ударная вязкость (более у разных групп сплавов) характерна для чистых по примесям, высокопластичных металлов, однофазных сплавов, и гетерогенных по структуре сплавов с небольшим количеством избыточных фаз или

Легирование, увеличение

размера зерна уменьшает ударную вязкость.

Легирование, увеличение

размера зерна уменьшает ударную вязкость.Испытания на ударную вязкость используют для определения хладноломкости, т.е. перехода материала из вязкого в хрупкое состояние при пониженных температурах. Температура, при которой резко падает ударная вязкость, а в изломе вязкой составляющей, называется температурным порогом хладноломкости материала . Для применяемых материалов должен быть ниже температуры эксплуатации детали, т.е. необходим температурный запас вязкости. Для надежной работы температурный запас вязкости должен быть В справочной литературе часто приводится температура верхнего и нижнего порога хладноломкости . соответствует температуре, при которой в изломе вязкой составляющей, а при в изломе хрупкой составляющей. (см.рис.2.)

Рис.2. Зависимость ударной вязкости от температуры испытания.

Механические свойства материалов | Fractory

Наверное, следует начать с того, что список механических свойств довольно длинный. Некоторые из них более важны и распространены, чем другие, при описании материала. Поэтому смотрим на тему с точки зрения инженера. Ему нужно знать основы, чтобы различать типы металлов друг от друга, чтобы принимать обоснованные решения при проектировании чего-либо.

Некоторые из них более важны и распространены, чем другие, при описании материала. Поэтому смотрим на тему с точки зрения инженера. Ему нужно знать основы, чтобы различать типы металлов друг от друга, чтобы принимать обоснованные решения при проектировании чего-либо.

Напряжение и деформация материала

Во-первых, нам нужно объяснить некоторые физические понятия, лежащие в основе механических свойств. Главное стресс . Стресс говорит вам, насколько большая сила приложена к области. В машиностроении чаще всего выражается в МПа или Н/мм 2 . Эти два взаимозаменяемы. Формула напряжения:

σ=F/A, где F — сила (Н), а A — площадь (мм 2 ).

Второй важной концепцией является штамм . Деформация не имеет единицы измерения, так как это отношение длин. Он рассчитывается следующим образом:

ε=(l-l 0 )/l 0 , где l 0 — начальная или исходная длина (мм), а l — длина в растянутом состоянии (мм).

Модуль Юнга

Из этих двух понятий мы получаем наши первые механические свойства – жесткость и эластичность как их противоположность. Это важный фактор для инженеров при решении задач физики (пригодность материала для определенного применения).

Жесткий материал не сжимается и не растягивается легкоЖесткость выражается как модуль Юнга, также известный как модуль упругости. Как одно из основных механических свойств материалов, оно определяет взаимосвязь между напряжением и деформацией — чем больше его значение, тем жестче материал.

Это означает, что одна и та же нагрузка по-разному деформирует две детали одинакового размера, если они имеют разные модули Юнга. В то же время меньшее значение означает, что материал более эластичен.

Формула модуля Юнга:

E=σ/ε (МПа)

Предел текучести

Предел текучести или предел текучести — это величина, наиболее часто используемая в инженерных расчетах. Это дает материалу значение напряжения в МПа, которое он может выдержать до пластической деформации. Это место называется точкой текучести. До этого материал восстанавливает прежнюю форму при подъеме груза. После превышения предела текучести деформация становится постоянной.

Это дает материалу значение напряжения в МПа, которое он может выдержать до пластической деформации. Это место называется точкой текучести. До этого материал восстанавливает прежнюю форму при подъеме груза. После превышения предела текучести деформация становится постоянной.

Существует веская причина использовать предел текучести как наиболее важный фактор в машиностроении. Как видно из кривой напряжения-деформации, когда напряжение выходит за пределы предела текучести, разрушение еще не является катастрофическим. Это оставляет «подушку» перед тем, как конструкция полностью выйдет из строя вплоть до разрушения.

Прочность на растяжение

Предел прочности на растяжение, или просто предел прочности на растяжение, является следующим шагом после предела текучести. Это значение также измеряется в МПа и указывает максимальное напряжение, которое материал может выдержать до разрушения.

При выборе подходящего материала, способного выдерживать известные усилия, два материала с одинаковым пределом текучести могут иметь разную прочность на растяжение. Наличие более высокой прочности на растяжение может помочь избежать несчастных случаев в случае приложения непредвиденных сил.

Наличие более высокой прочности на растяжение может помочь избежать несчастных случаев в случае приложения непредвиденных сил.

Пластичность

Пластичность – это механическое свойство материалов, которое показывает способность деформироваться под нагрузкой без разрушения при сохранении деформированной формы после подъема груза. Металлы с более высокой пластичностью лучше поддаются формовке. Это видно при изгибе металла.

Два взаимосвязанных механических свойства материалов: пластичность и пластичность . Пластичность во многом похожа на пластичность — это способность материала подвергаться пластической деформации перед разрушением. Он выражается как процентное удлинение или процентное уменьшение площади. По сути, пластичность — это свойство, которое вам нужно, например, при рисовании тонкой металлической проволоки. Хорошим примером такого пластичного материала является медь. Это делает возможным изготовление проводов.

Пластичность по определению также аналогична. Но на самом деле он характеризует пригодность материала к деформации сжатия. По существу, металл с хорошей ковкостью подходит для производства металлических пластин или листов методом прокатки или ковки.

Прочность

Прочность – это сочетание прочности и пластичности. Прочный материал выдерживает сильные удары, не разрушаясь. Прочность часто определяют как способность материала поглощать энергию без образования трещин.

Для такого оборудования важна прочность материалаПримером требуемой прочности являются карьерные погрузчики. Бросание огромных камней в бункеры приводит к деформации, а не к трещинам, если материал прочный.

Твердость

Еще один важный атрибут инженерного материала. Высокие значения твердости показывают, что материал сопротивляется локальному давлению. Проще говоря, твердый материал нелегко поцарапать или оставить стойкие следы (пластическая деформация). Это особенно важно, когда имеют место процессы интенсивного износа. В таких условиях подходят твердые материалы, такие как Hardox. Твердость и прочность — два качества, на которые приходится долговечность .

В таких условиях подходят твердые материалы, такие как Hardox. Твердость и прочность — два качества, на которые приходится долговечность .

Твердость измеряется путем царапания, подпрыгивания или вдавливания. Наиболее распространенный способ описания твердости — через твердость вдавливания. Существуют различные способы проведения этих испытаний в зависимости от материала. Каждая из них приводит к разным единицам твердости – Бринеллю, Виккерсу или Роквеллу. Если вы хотите сравнить 2 материала, которые имеют значения твердости в разных системах, вы должны сначала преобразовать их в один и тот же тип (например, по Виккерсу).

Хрупкость

Хрупкость обычно является весьма нежелательным свойством материала в машиностроении. Это означает, что материал разрушается без заметной пластической деформации. Признаком хрупкости материала является щелкающий звук, который он издает при разрушении.

Хрупкие материалы оставляют сломанные кромки, которые узнаваемо принадлежат друг другу Хотя, если думать о хрупкости, это может быть связано с низкой прочностью, но на самом деле это не так. Эти два не являются взаимоисключающими. Прочный материал все же может быть хрупким. Пример тому – керамика. Чугун является примером хрупкого металла.

Эти два не являются взаимоисключающими. Прочный материал все же может быть хрупким. Пример тому – керамика. Чугун является примером хрупкого металла.

Усталостная прочность

Испытание на усталость алюминиевого образца

Усталостная прочность или предел выносливости выражает способность материала выдерживать циклические нагрузки. В случае ферросплавов существует четкий предел, которому может противостоять металл. В случае, если напряжение ниже предельного (по числу циклов), можно не опасаться поломки.

В случае ферросплавов существует четкий предел, которому может противостоять металл. В случае, если напряжение ниже предельного (по числу циклов), можно не опасаться поломки.

Это важное свойство материала, о котором следует помнить при проектировании валов. Направление силы постоянно меняется при вращении вала, что означает цикличность напряжения.

Для других металлов, таких как алюминий и медь, нет четкого предела устойчивости к циклическим нагрузкам. Они по-прежнему имеют тенденцию ломаться после определенного напряжения изгиба в обратном направлении . Для таких материалов существует еще одна аналогичная измеримая величина – предел выносливости .

При усталостной прочности материал имеет бесконечный срок службы, если значение напряжения ниже предела усталости. В случае прочности на выносливость вы получаете значение, ниже которого материал может работать в течение определенного количества циклов. Обычно устанавливается на 10 7 .

Если вы приняли обоснованное решение о выборе материала, пришло время для производства. Мы здесь, чтобы помочь вам с услугами онлайн-производства!

Предельный тест Аттерберга — свойства и поведение почвы — интерактивное лабораторное руководство

Предел Аттерберга относится к пределу жидкости и пределу пластичности почвы. Эти два предела используются во всем мире для идентификации, классификации и корреляции прочности грунта. Когда глинистые минералы присутствуют в мелкозернистой почве, почва может быть переформована в присутствии некоторого количества влаги без крошения. Эта связность вызвана адсорбированной водой, окружающей частицы глины. При очень низком содержании влаги почва ведет себя скорее как твердое тело; при очень высокой влажности почва и вода могут течь как жидкость. Следовательно, на произвольной основе, в зависимости от содержания влаги, поведение почвы можно разделить на четыре основных состояния, показанных на рис. 5-1: твердое, полутвердое, пластичное и жидкое.

Процент содержания влаги, при котором происходит переход из твердого состояния в полутвердое, определяется как предел усадки (SL). Влажность в точке перехода из полутвердого состояния в пластичное – предел пластичности (PL), а из пластичного в жидкое состояние – предел жидкости (LL). Эти параметры также известны как пределы Аттерберга. Пределы жидкости и пластичности почвы и содержание воды в ней можно использовать для выражения ее относительной консистенции или индекса ликвидности. Индекс пластичности и процент частиц размером менее 2 мкм можно использовать для определения числа активности.

Предел жидкости в почве, содержащей значительное количество органического вещества, резко снижается, если перед испытанием почву высушивают в печи. Таким образом, сравнение предела текучести образца до и после сушки в печи может использоваться как качественная мера содержания органического вещества в почве.

- Этот метод испытаний используется как неотъемлемая часть нескольких систем инженерной классификации (USCS, AASHTO и др.) для характеристики мелкозернистых фракций грунтов и определения мелкозернистой фракции строительных материалов.

- Предел текучести, предел пластичности и индекс пластичности грунтов также широко используются либо по отдельности, либо вместе с другими свойствами грунта для корреляции с инженерными характеристиками, такими как сжимаемость, гидравлическая проводимость (проницаемость), усадка-набухание и прочность на сдвиг.

- Этот метод иногда используется для оценки характеристик выветривания глинисто-сланцевых материалов. При повторных циклах смачивания и сушки пределы текучести этих материалов имеют тенденцию к увеличению. Величина увеличения считается мерой восприимчивости сланца к выветриванию.

Цель этого эксперимента:

- Для определения предела текучести (LL), предела пластичности (PL) и индекса пластичности (PI) мелкозернистых связных грунтов.

- Весы

- Устройство ограничения жидкости Касагранде

- Инструмент для нарезки канавок

- Посуда для смешивания

- Шпатель

- Духовка

- Рекомендованное Департаментом транспорта Техаса (TxDOT) пластиковое ограничительное роликовое устройство

- ASTM D4318: Стандартные методы испытаний предела текучести, предела пластичности и индекса пластичности почв

- TEX-105-E: Определение предела пластичности почв

Тест предела жидкости

- Определите массу каждого из трех контейнеров для влаги (W 1 ).

- Откалибруйте каплю чашки, используя конец инструмента для нарезания канавок, не предназначенный для резки, чтобы высота капли была одинаковой.

- Поместите около 250 г высушенной на воздухе почвы через сито # 40 в чашу для выпаривания и с помощью пластиковой бутылки добавьте достаточное количество воды, чтобы получилась однородная паста.

Рисунок 5.2: Приготовление почвенной суспензии - Поместите почву в чашу Касагранде и с помощью шпателя разгладьте поверхность так, чтобы максимальная глубина составляла около 8 мм.

Рисунок 5.3: Нанесение почвенной пасты на аппарат Casagrande - С помощью инструмента для нарезки канавок вырежьте канавку по центральной линии чаши для почвы.

Рисунок 5.4: Вырезание канавки в середине почвенной пасты с помощью стандартного инструмента для нарезки канавок - Проворачивайте устройство со скоростью 2 оборота в секунду до тех пор, пока не появится четкое видимое закрытие размером 1/2 дюйма или 12,7 мм в почвенной пластине, помещенной в чашку. Подсчитайте количество ударов (N), вызвавших закрытие. (Сделайте вставку так, чтобы N начиналось со значения выше 35.)

Рисунок 5.5: Канавка в середине образца грунта до нанесения ударовРисунок 5.6: Канавка в середине образца грунта после нанесения ударов - Если N= от 15 до 40, возьмите пробу из закрытой части чашки с помощью шпателя и определите содержание воды, взвесив банку + влажную почву (W 2 ).

Если почва слишком сухая, N будет выше и будет уменьшаться по мере добавления воды.

Если почва слишком сухая, N будет выше и будет уменьшаться по мере добавления воды. - Не добавляйте почву в образец, чтобы он высох. Вместо этого подвергайте смесь воздействию вентилятора или высушите ее, непрерывно перемешивая шпателем.

- Выполните не менее трех испытаний со значениями N-15–40, очищая колпачок после каждого испытания.

- Определите соответствующий массовый % через 24 часа (W 3 ) и нанесите N на массовый %, который называется «кривой потока».

Тест предела прочности пластика

- Смешайте примерно 20 г сухой почвы с водой из пластиковой бутылки.

- Определите вес пустой емкости из-под влаги (W 1 ).

- Подготовьте несколько небольших эллипсоидальных комочков почвы и поместите их в пластиковое ограничительное устройство. Поместите два свежих листа фильтровальной бумаги на каждую сторону пластин.

Рисунок 5.7: Подготовка образца для испытания на предел пластичности - Сверните верхнюю половину устройства с калиброванным отверстием 3,18 мм с нижней половиной пластины.

Рисунок 5.8: Образец резьбы диаметром 3 мм - Если почва крошится, образуя нить размером приблизительно с размер отверстия между пластинами (диаметр около 3 мм), соберите раскрошенный образец и взвесьте его во влагомере (W 2 ), чтобы определить содержание воды. В противном случае повторите тест с той же почвой, но высушите ее, перекатывая между ладонями.

- Определите вес сухой почвы + контейнера для влаги (W 3 ).

- Полученное содержание воды является пределом пластичности.

Испытание на предел усадки

- Уменьшение количества влаги выше предела пластичности не приводит к уменьшению объема почвы.

- Образец переходит из полутвердого состояния в твердое на пределе усадки (граничное содержание воды). За этой точкой образец начинает высыхать.

- На рисунке ниже показано явление изменения объема.

- Нанесите на график точку A, используя значения LL и PI, определенные экспериментально, и расширьте ее до точки O.

- Точка пересечения линии АО на оси X дает предел усадки.

Рисунок 5.9: Определение предела усадки по пределу текучести и индексу пластичности

Видео лекции

Создана презентация PowerPoint, чтобы понять предысторию и метод этого эксперимента.

Демонстрационное видео

Выполняется короткое видео, демонстрирующее процедуру эксперимента и примерный расчет.

Тест предела жидкости

Образец технического паспорта

Пример расчета

Для испытания № 01,

Количество ударов, N= 15 (зафиксировано при испытании)

Вт. контейнера = 7,7 г

контейнера = 7,7 г

Вт. контейнера + влажная почва = 27,6 г

Вт. контейнера + сухая почва = 19,2 г

Вт. воды, Вт w = 27,6-19,2 = 8,4 г

Вт. сухой почвы, Вт с =19,2-7,7 = 11,5 г

Содержание воды, вес. = 73,0%

Кривая расхода, пример которой показан на рисунке 5.10 ниже, может быть получена путем построения графика содержания воды с соответствующим количеством ударов на полулогарифмической миллиметровой бумаге. Предел жидкости образца почвы можно получить из этого рисунка.

Рисунок 5.10: Кривая расхода для определения предела жидкостиПустой лист технических данных

Тест предела прочности пластика

Образец технического паспорта

Пример расчета

Для испытания № 01,

Вт. контейнера = 7,7 г

Вт. контейнера + влажная почва = 23,2 г

Вт. контейнера + сухая почва = 20,9 г

Вт. воды, Вт w = 23,2-20,9 = 2,3 г

Вт.