График твердения бетона в зависимости от температуры

Главная » Статьи » График твердения бетона в зависимости от температурыОт чего зависит и как быстро происходит набор прочности бетона

Изготовление различных конструкций предполагает заливку бетона, главной характеристикой которого является прочность на сжатие. При этом нагружать конкретный элемент нельзя, пока не завершится набор прочности бетона. Данный процесс зависит от ряда факторов, к которым относятся не только внешние условия, но и состав самой смеси.

Для достижения марочного значения, как правило, требуется четыре недели (28 дней). Чтобы будущая конструкция прослужила достаточно долго, необходимо ясно представлять, как осуществляется сам процесс, и сколько времени требуется для его завершения. Процесс включает две стадии. На первой происходит схватывание бетона. На второй он твердеет и набирает прочность.

Стадия схватывания

Схватывание происходит в течение первых суток с момента его приготовления. Сколько времени потребуется для завершения первой стадии напрямую зависит от температуры окружающей среды.

Сколько времени потребуется для завершения первой стадии напрямую зависит от температуры окружающей среды.

Теплая погода

В летний период, когда температура 20 °C и выше, на схватывание может потребоваться около часа. Процесс начнется приблизительно через два часа после приготовления смеси и завершится, следовательно, через три.

Прохладное время года

При похолодании время начала и завершения стадии сдвигается. Для схватывания требуется больше суток. При нулевой температуре процесс начинается, как правило, только через 6 – 10 часов после приготовления раствора и может длиться до 20 часов после заливки. В жаркую погоду время, наоборот, уменьшается. Иногда для схватывания достаточно 10 минут.

Уменьшение вязкости раствора

На первой стадии приготовленная смесь остается подвижной. В этот период еще можно оказать механическое воздействие, придав изготавливаемой конструкции требуемую форму.

Именно поэтому перемешиваемый в бетономешалке раствор намного дольше может находиться на первой стадии.

Именно поэтому перемешиваемый в бетономешалке раствор намного дольше может находиться на первой стадии.Однако следует учесть, что ряд процессов вызывает необратимые изменения в смеси, что негативно отражается на качестве затвердевшего бетона. Особенно быстро «сваривание» происходит в летний период.

Стадия твердения

После схватывания бетон начинает твердеть. Для завершения процесса и окончательного набора прочности может потребоваться несколько лет. Марку бетона можно будет определить через четыре недели.

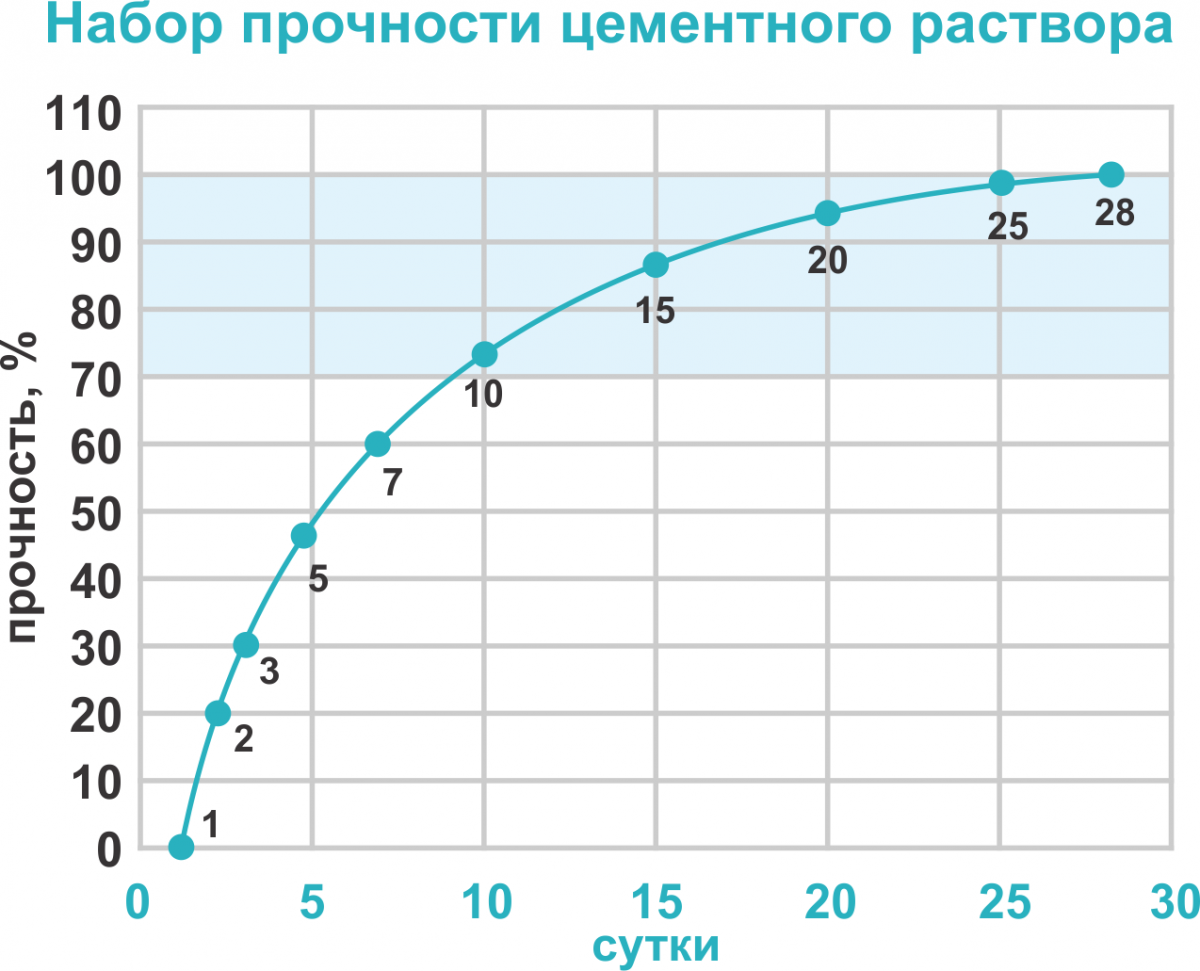

Стоит учесть, что прочность бетон набирает с различной скоростью. Наиболее интенсивно процесс протекает в первую неделю после заливки бетона. Уже в первые трое суток данный показатель в нормальных условиях составляет около 30% от марочного значения, определяемого через 28 дней после заливки.

В течение первых 7 – 14 суток раствор набирает до 70 % от указанного значения, а через три месяца на 20 % превышает его. После этого процесс замедляется, но не прекращается.

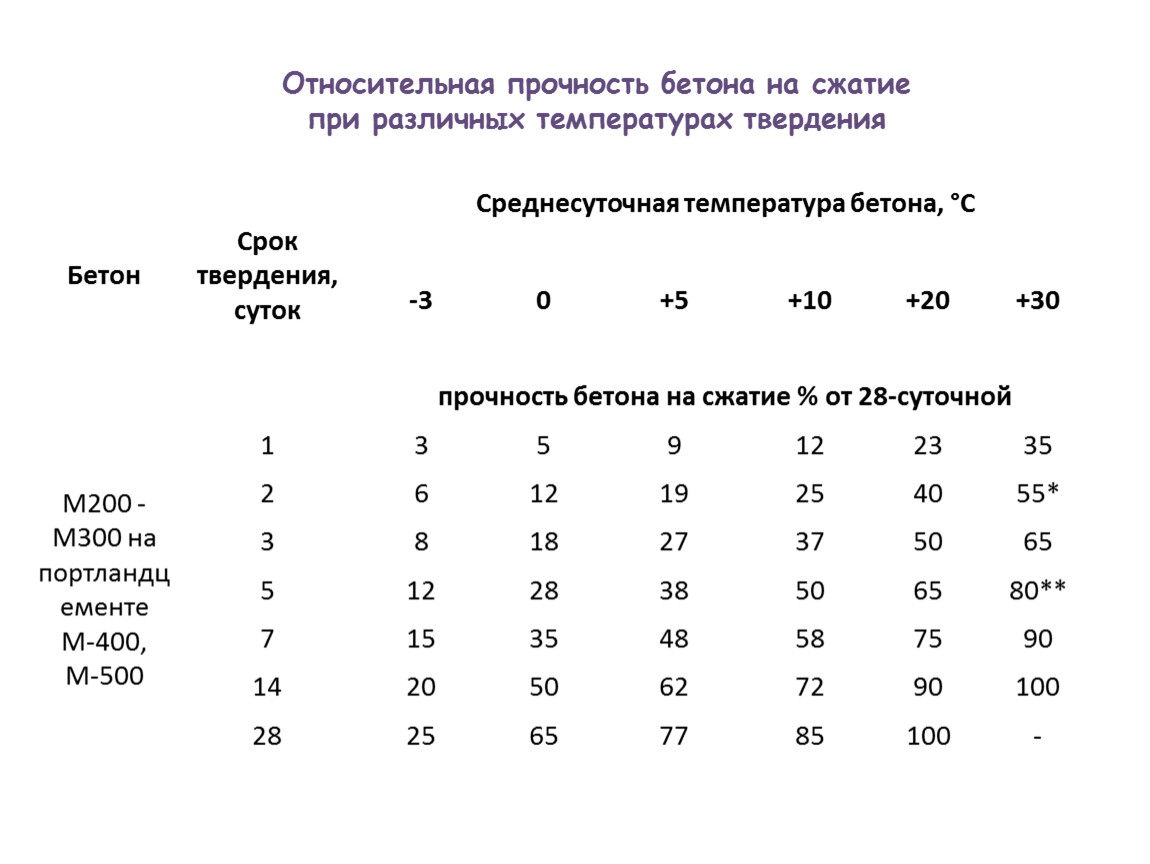

Через три года показатель может вдвое превысить значение, полученное через 28 дней после заливки. Специальная справочная таблица позволяет узнать, какой процент от марочного значения наберет состав при конкретной температуре через определенное количество дней.

От чего зависит набор прочности?

На процесс набора прочности влияет множество факторов. Однако основными можно считать:

- температуру;

- влажность;

- марку бетона;

- время.

Температура

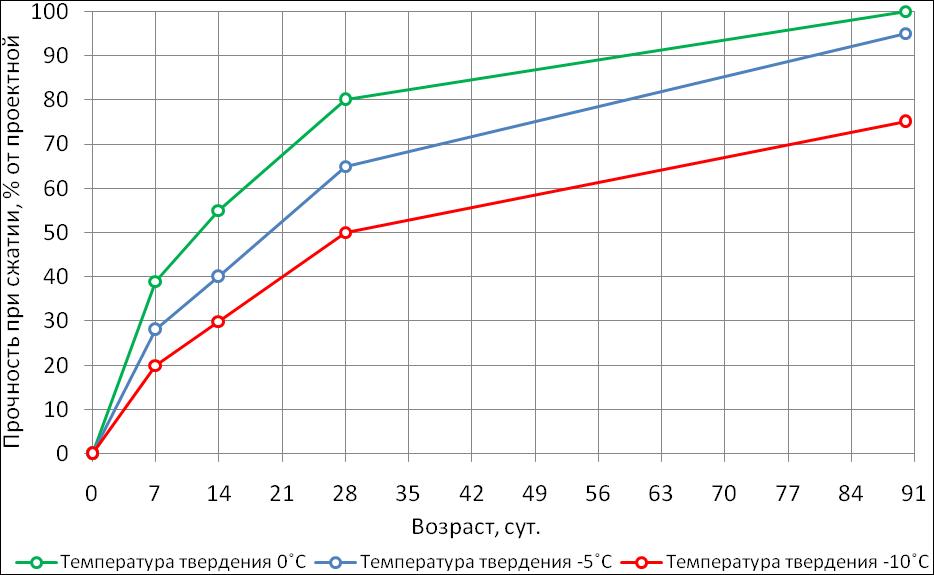

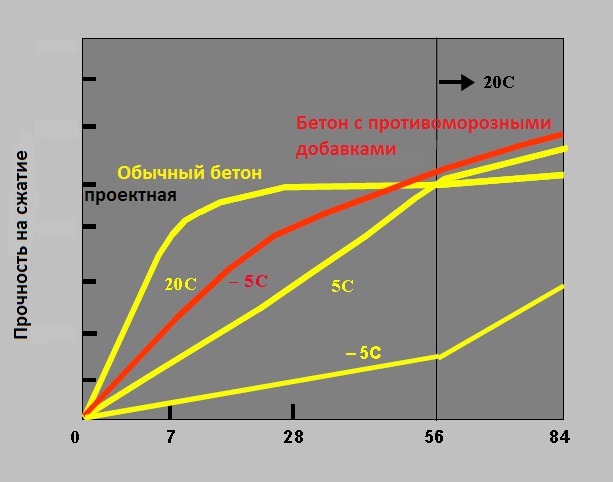

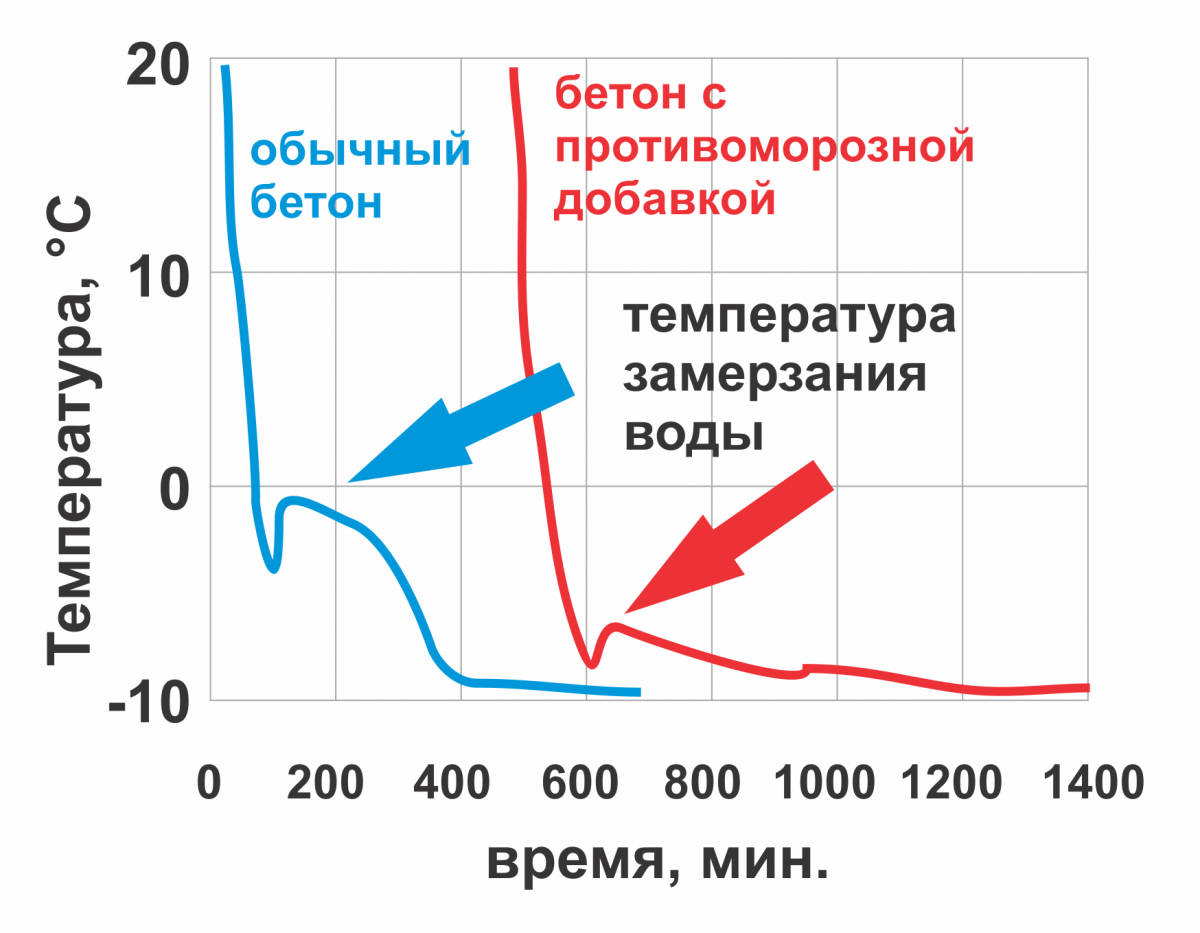

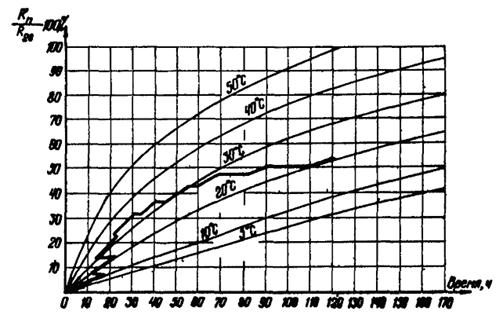

Чем холоднее на улице, тем медленнее повышается прочность бетона. При отрицательных температурах процесс останавливается, так как замерзает вода, обеспечивающая гидратацию цемента. Как только температура воздуха повысится, набор прочности бетона продолжится. При снижении температуры может опять остановиться.

При наличии в составе различных модификаторов время твердения может уменьшаться, а температура, при которой процесс останавливается, снижаться. Производители предлагают специальные быстротвердеющие составы, способные набрать марочную прочность уже через две недели.

Потепление способствует ускорению процесса созревания бетона. При 40 °C марочное значение может быть достигнуто уже через неделю. Именно поэтому заливку бетона на приусадебном участке для сокращения сроков строительства лучше производить в жаркую погоду.

Зимой может потребоваться подогрев бетона, что выполнить собственными силами крайне проблематично: требуется специальное оборудование и знание технологии выполнения работ. Следует учесть, что нагрев раствора свыше 90 °C недопустим.

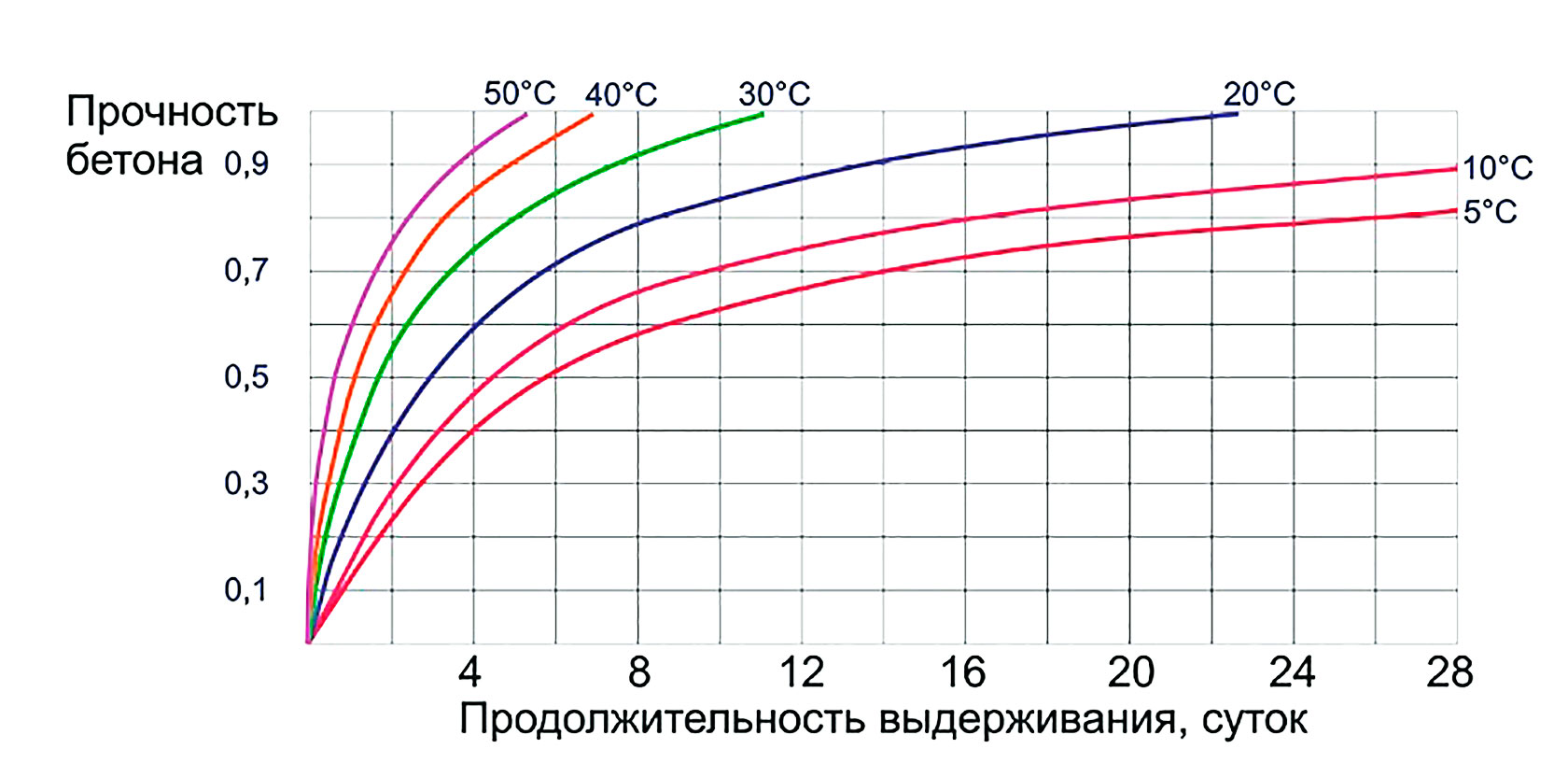

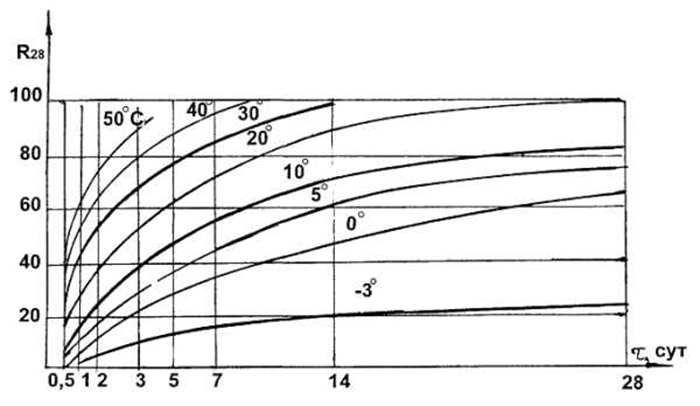

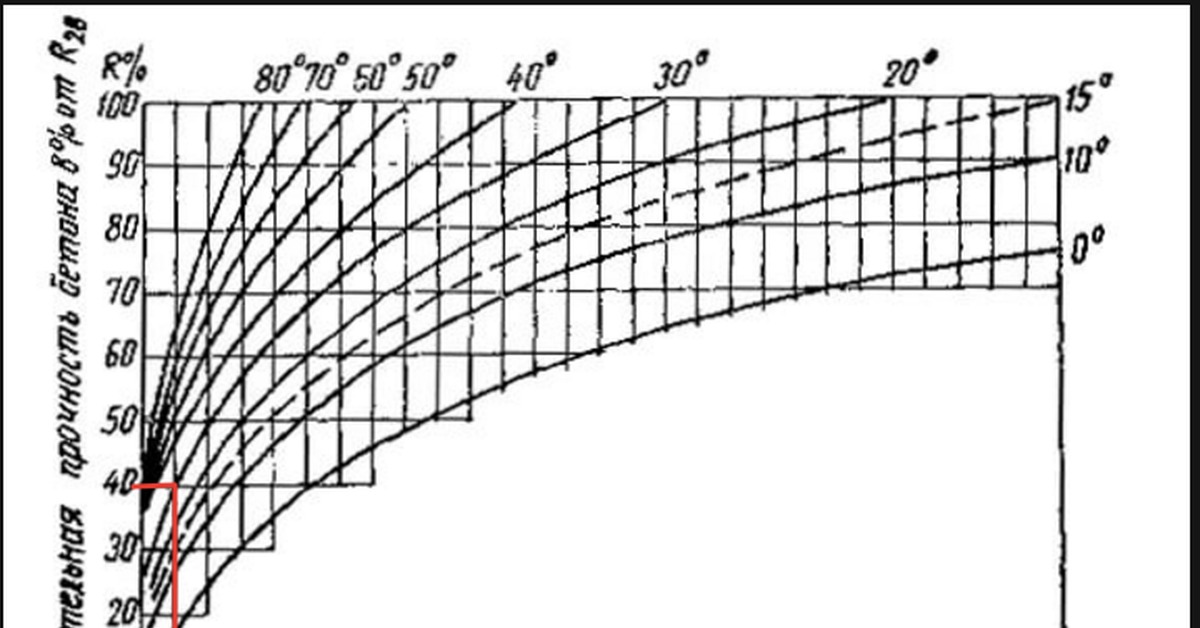

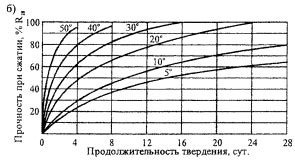

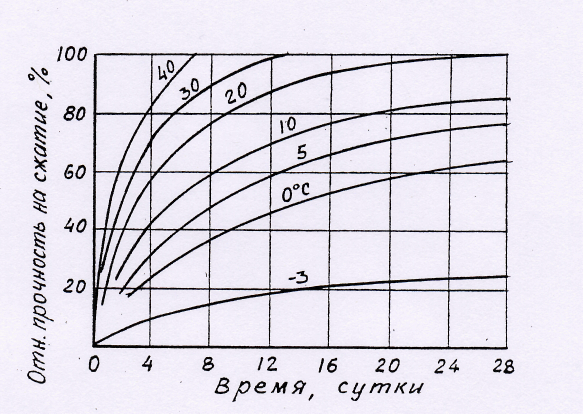

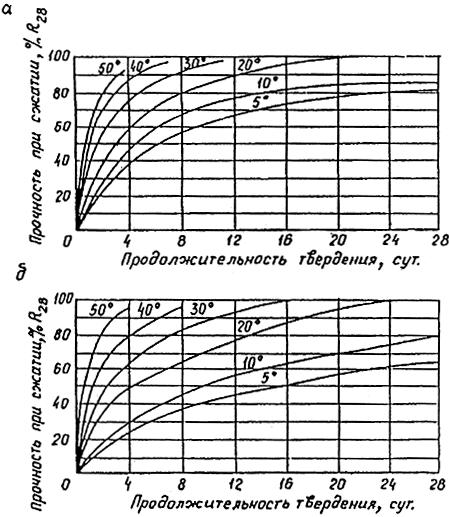

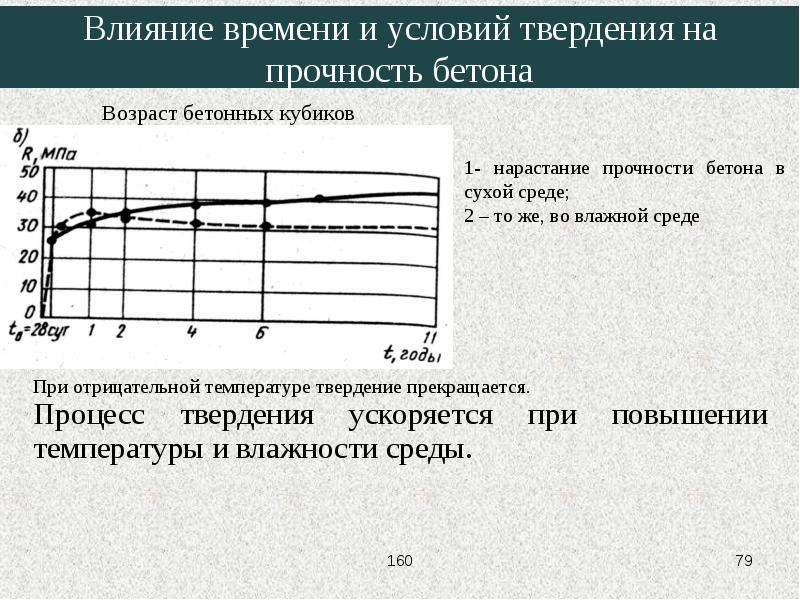

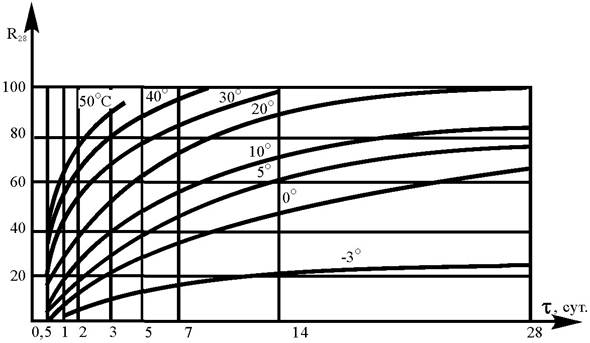

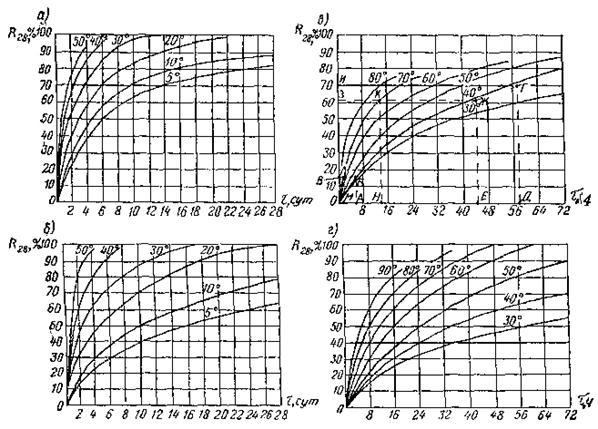

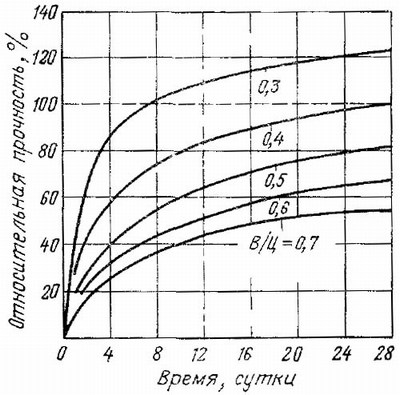

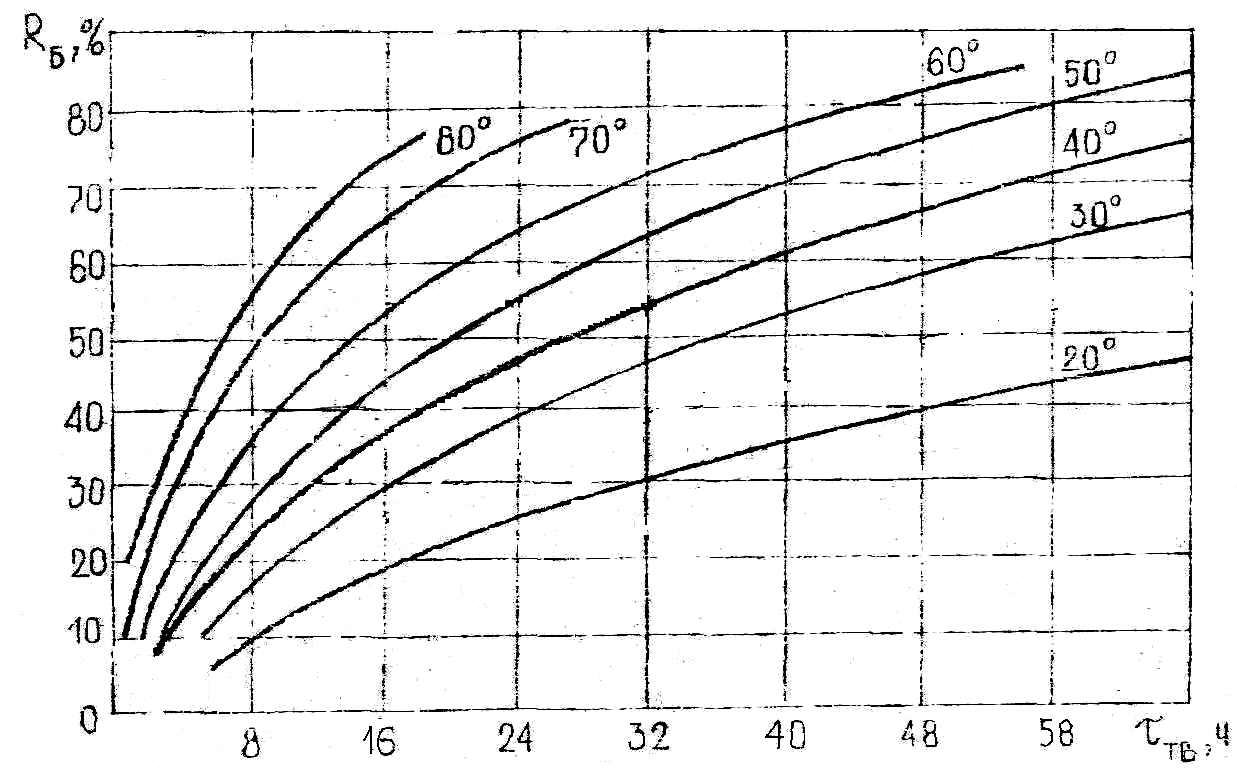

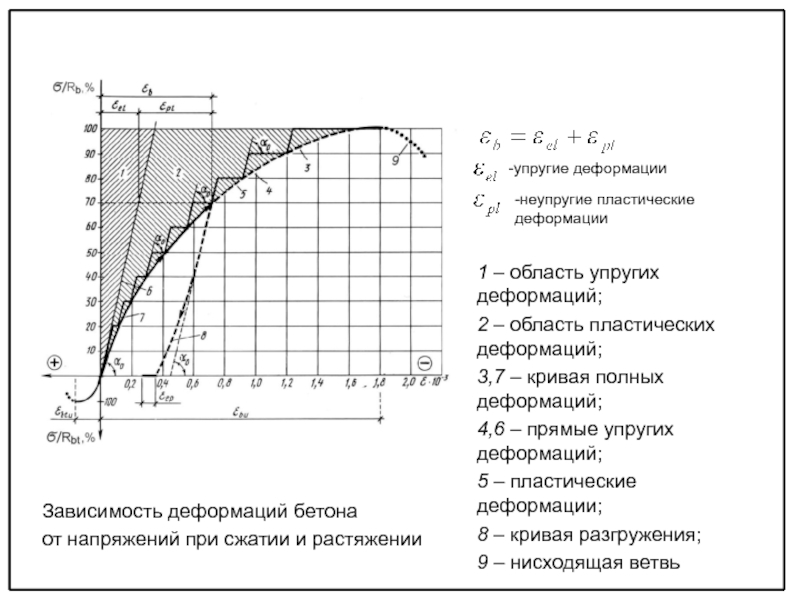

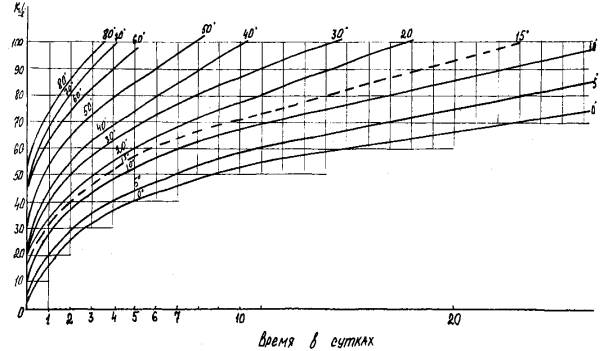

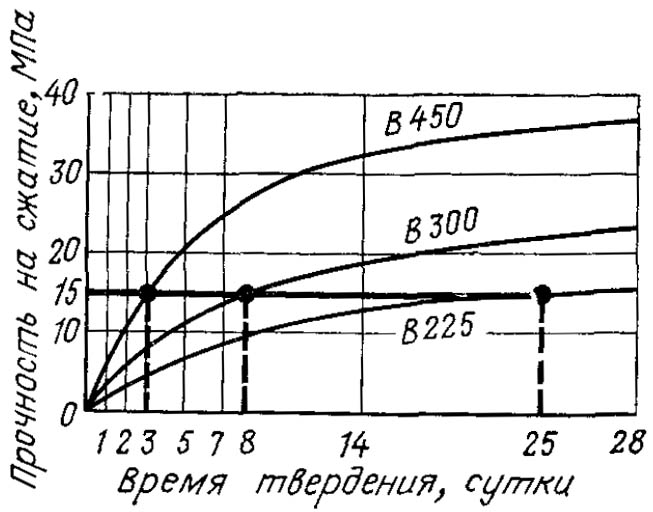

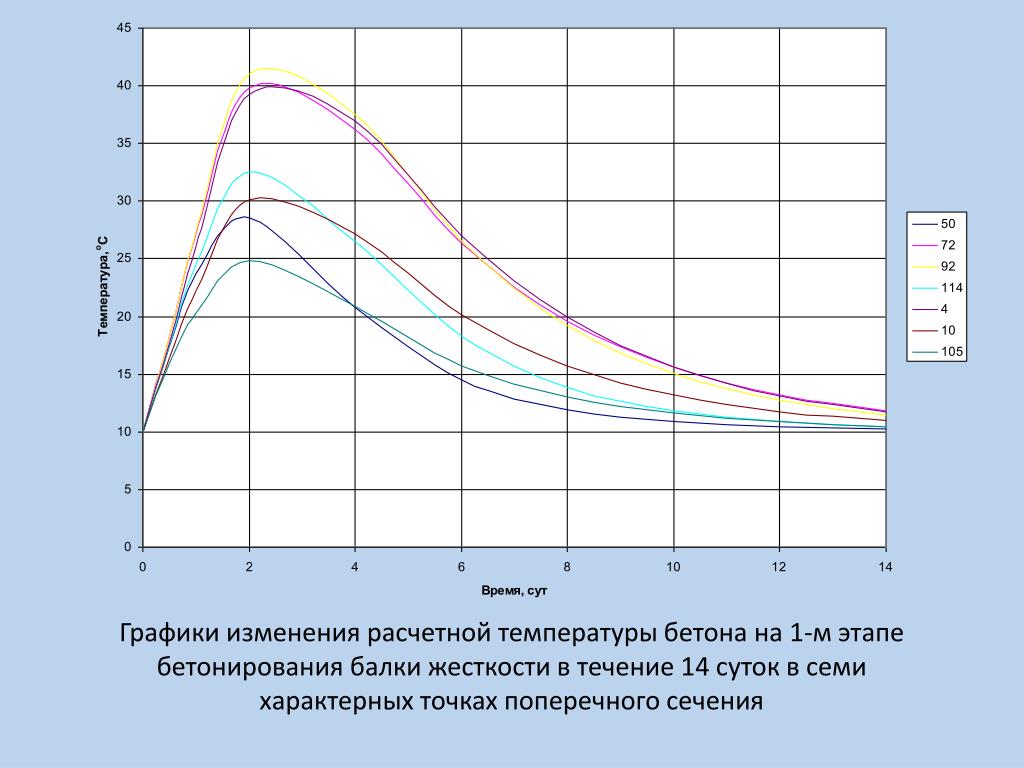

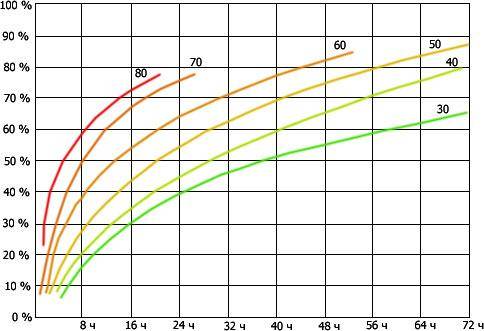

Чтобы понять, как температура оказывает влияние на процесс твердения, стоит изучить график набора прочности бетона. Кривые построены на основании информации, собранной для марки М400 при различных температурах. По графику можно определить, какой процент от марочного значения будет достигнут через определенное количество суток. Каждая кривая соответствует конкретной температуре. Первая линия 5°C, последняя – 50° С.

График позволяет определить срок распалубки монолитной конструкции. Опалубку можно снимать, как только прочность превысит 50% от своего марочного значения. Следует обратить внимание, что согласно графику, если температура воздуха ниже 10 °C, марочное значение не будет достигнуто даже через две недели. При таких погодных условиях уже стоит задуматься о подогреве заливаемого раствора.

Опалубку можно снимать, как только прочность превысит 50% от своего марочного значения. Следует обратить внимание, что согласно графику, если температура воздуха ниже 10 °C, марочное значение не будет достигнуто даже через две недели. При таких погодных условиях уже стоит задуматься о подогреве заливаемого раствора.

Время

Для определения нормативно-безопасного срока начала работ часто используется следующая таблица. В ней в зависимости от марки бетона и его среднесуточной температуры приведена информация о наборе прочности через определенное количество суток:

| Марка бетона | Среднесуточная температура бетона в °C | Срок твердения в сутках | ||||||

| 1 | 2 | 3 | 5 | 7 | 14 | 28 | ||

| Прочность бетона на сжатие (процент от марочной) | ||||||||

| М200–300, замешанный на портландцементе М 400–500 | -3 | 3 | 6 | 8 | 12 | 15 | 20 | 25 |

| 0 | 5 | 12 | 18 | 28 | 35 | 50 | 65 | |

| +5 | 9 | 19 | 27 | 38 | 48 | 62 | 77 | |

| +10 | 12 | 25 | 37 | 50 | 58 | 72 | 85 | |

| +20 | 23 | 40 | 50 | 65 | 75 | 90 | 100 | |

| +30 | 35 | 55 | 65 | 80 | 90 | 100 | – |

Если нормативно-безопасный срок установлен на уровне приблизительно 50%, то безопасным сроком начала работ можно считать 72 – 80% от марочного значения.

В зависимости от времени выдержки искомое значение можно определить по следующей формуле:

прочность на n-ый день = марочная прочность *(lg (n) / lg (28)). Причем n не может быть меньше 3-х дней.

Состав и характеристики цемента

Если сразу после заливки цемент способен набирать прочность благодаря своему тепловыделению, то после замерзания воды процесс неизменно остановится. Именно поэтому при выполнении работ в зимний и осенне-весенний период предпочтительно использовать смеси с противоморозными добавками.

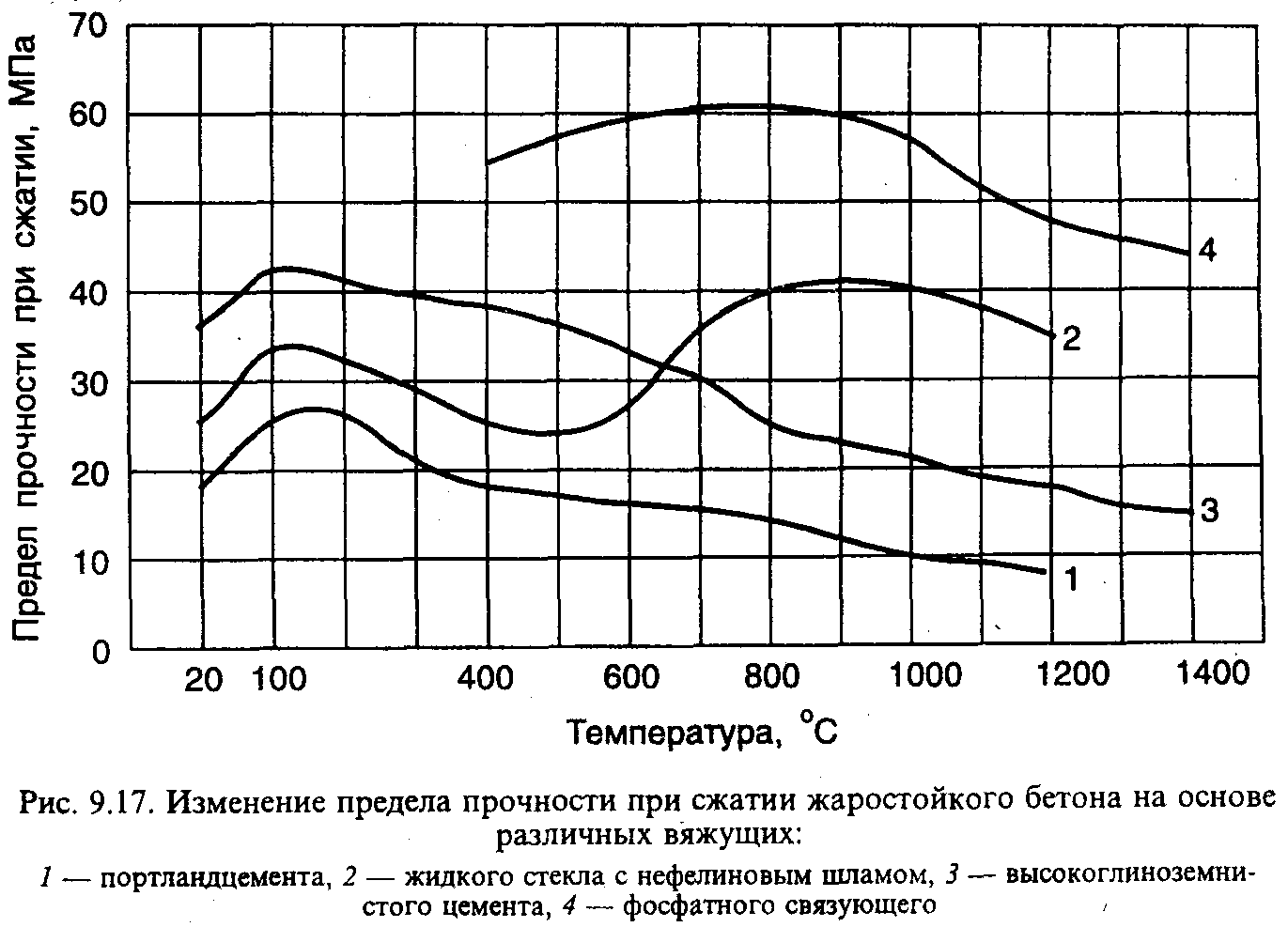

Глиноземистый цемент после укладки способен выделить в семь раз больше тепла, чем обычный портландцемент. Именно поэтому приготовленная на его основе смесь набирает прочность даже при отрицательной температуре.

Марка также оказывает влияние на скорость процесса. Чем ниже марка, тем выше критическая прочность. Таблица наглядно отражает такую зависимость:

| Марка бетона (по прочности на сжатие) | Критическая прочность (процент от марочной), минимум |

| для предварительно напряженных конструкций | 70 |

| М15 – 150 | 50 |

| М200 – 300 | 40 |

| М400 – 500 | 30 |

Влажность

Пониженная влажность негативно отражается на процессе. При полном отсутствии влаги гидратация цемента становится невозможной, и твердение практически останавливается.

При максимальной влажности и высокой температуре (70 – 90 °C) скорость нарастания прочности значительно повышается. В таком режиме осуществляется пропаривание состава в автоклавах паром высокого давления.

Нагрев до столь высоких температур при минимальной влажности неизбежно приведет к высыханию залитого раствора и снижению скорости набора. Чтобы этого не произошло, следует своевременно производить увлажнение. В таком случае в жаркую погоду прочность будет набрана в минимально возможные сроки.

tehno-beton.ru

Время застывания бетона в зависимости от температуры окружающего воздуха

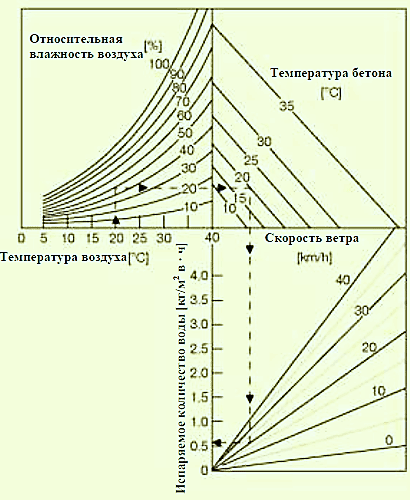

Процесс твердения бетонного раствора относится к значимым этапам производства строительных работ. От его продолжительности, в конечном итоге, зависит прочность монолитной конструкции. После заливки смеси в опалубку, по графикам или таблицам устанавливается приблизительное время застывания бетона, в зависимости от температуры и влажности окружающего воздуха. Также учитывается проектная марка искусственного камня.

Также учитывается проектная марка искусственного камня.

Что влияет на сроки твердения бетонной массы

Температурно-влажностный режим играет огромную роль в процессе схватывания и отверждения бетона. В жаркие дни поверхность монолита смачивают водой, чтобы цементному порошку хватило жидкой составляющей для полноценного завершения химических реакций. В таких условиях схватывание камня происходит гораздо быстрее, чем при низких температурах. Следует принимать во внимание тот факт, что минусовые значения и недостача воды способны даже остановить застывание растворной массы.Лабораторные исследования показали, что оптимальной температурой окружающего воздуха для начала и продолжения процесса твердения бетона является 20-30 градусов. При этом влажность на его поверхности должна составлять не менее 90 процентов, что достигается путем полива и накрытия глыбы полиэтиленовой пленкой или рубероидом. Описанные условия позволят камню набрать 70-типроцентную прочность в течение первых пяти-семи дней после заливки опалубки. Марочные же показатели достигаются через две-четыре недели.

Марочные же показатели достигаются через две-четыре недели.

Конечно же, лабораторные условия перенести в реальность не представляется возможным. На открытых площадках температура и влажность постоянно меняются в зависимости от:

- времени суток;

- сезонных изменений;

- климатических особенностей;

- наличия атмосферных осадков и т.д.

Фактически, набор бетоном прочности на сжатие происходит намного дольше 28 суток, но последующий процесс твердения продвигается настолько медленно по сравнению с первой семидневкой, что после четырех недель его в большинстве случаев не принимают во внимание. Хотя при неблагоприятных условиях, спровоцированных низкой температурой, сроки застывания увеличивают на несколько дней, а то и недель.

В промышленных условиях заливку бетона допускается выполнять при минусовых температурах. Для предотвращения замерзания воды в растворе и для ускорения отверждения бетонной массы, производится ее принудительный прогрев. Нередко в раствор подмешивают специальные добавки.

Нередко в раствор подмешивают специальные добавки.

Частным застройщикам рекомендуется заливать монолитные конструкции в летний период года, когда среднесуточная температура не опускается ниже 15-20 градусов.

Проведение работ следует планировать заранее. Важно позаботиться о том, чтобы срок застывания бетона закончился раньше наступления холодных ночей. В случае понижения среднесуточной температуры до уровня +5 градусов, находящийся в процессе твердения камень накрывают теплоизолирующими материалами, а при угрозе появления заморозков – над монолитной глыбой устанавливают парник.

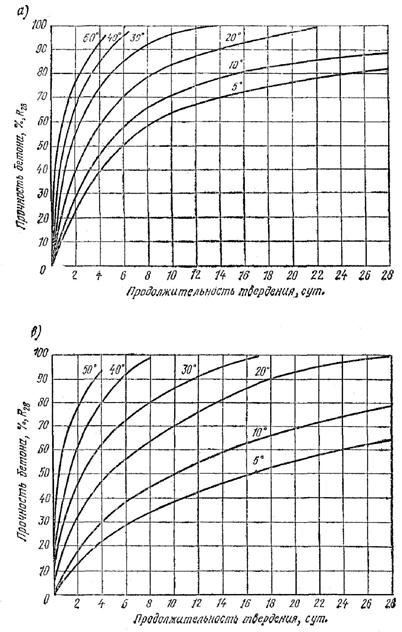

Как упоминалось выше, продолжительность застывания бетонной массы увеличивается по мере снижения температуры окружающего воздуха. В идеале, бетон марки М300 набирает стопроцентную прочность на сжатие при +20 градусах через 28 суток, тогда как при среднесуточных показателях температуры в пределах +5 градусов прочность за четыре недели сможет достичь лишь 77 процентов. Рассматривая графики твердения бетонного камня, представляющие собой выгнутые линии, можно с уверенностью сказать, что в последнем случае срок набора проектной прочности увеличится вдвое по сравнению с предыдущим вариантом.

В определенных случаях пригрузка бетонных конструкций разрешается после 50-процентного отверждения монолита. Здесь зависимость прочности от температуры выглядит следующим образом:

- при +20 градусах должно пройти более 3 суток после заливки опалубки;

- при +10 градусах – не менее 5 суток;

- при +5 – 8 дней и более.

В жаркую погоду, когда столбик термометра поднимается выше 30 градусов, для набора 55-процентной прочности может понадобиться всего лишь 48 часов. Но при столь быстром застывании бетона нагружать конструкцию рекомендуется, все же, не раньше чем через 4-5 суток. В таком случае лучше будет перестраховаться, чем переделывать работу.

semidelov.ru

Набор прочности бетона в зависимости от температуры: график

Одним из значимых показателей качества бетона является его прочность. Если заглянуть в государственные стандарты, то в них можно отыскать условия сжатия. Согласно им, прочность может быть равна пределу от М50-800. В качестве одних из наиболее часто используемых выступают марки цемента до М-500. Многие профессиональные строители и частные застройщики учитывают график набора прочности материала. О нём и пойдет речь ниже.

В качестве одних из наиболее часто используемых выступают марки цемента до М-500. Многие профессиональные строители и частные застройщики учитывают график набора прочности материала. О нём и пойдет речь ниже.

Для вас данная информация тоже может оказаться полезной, ведь из неё вы сможете узнать, через какой период времени после затворения раствора можно начинать дальнейшую работу. Это обусловлено тем, что манипуляции по проведению строительства могут предполагать нагружение конструкций из бетона. Наиболее часто в связке с этим речь идет о фундаментах, которые обязательно должны быть выдержаны в течение 28 дней перед началом возведения стен.

Набор прочности по графику

Набор прочности бетона в зависимости от температуры определяется графиком, который представляет собой временной интервал. В процессе этого раствор обретает эксплуатационные свойства, после чего можно проводить формирование финишного слоя. График набора прочности – это время, которое необходимо бетону для достижения нужного значения прочности. Если поддерживаются нормальные условия, то состав созреет за 28 дней.

В течение 5 дней можно наблюдать наиболее быстрое твердение. По истечении этого времени материал достигнет 70-процентной прочности. Последующие работы следует продолжать лишь через 28 дней, ведь только тогда материал достигнет 100-процентного уровня прочности.

Твердение и набор прочности бетона происходят по-разному для каждого конкретного случая. Для того чтобы определить сроки, проводятся испытания образцов. В теплое время в монолитном домостроении для обретения составом оптимальных свойств осуществляются некоторые операции. Например, материал выдерживается в опалубке, его оставляют дозревать и после удаления ограждений. Набор прочности бетона в зависимости от температуры будет происходить за разный период времени. Это объясняется еще и тем, что мероприятия могут проводиться в холодное время года. В этом случае для достижения марочной прочности необходимо обеспечить обогревание материала и гидроизоляцию бетона. Это обусловлено тем, что снижение температуры замедляет процесс полимеризации.

Это обусловлено тем, что снижение температуры замедляет процесс полимеризации.

Рекомендации по ускорению процесса

Для того чтобы ускорить набор прочности и снизить время выдержки материала, необходимо использовать пескобетон, в котором низкое соотношение воды и цемента. Если это соотношение выглядит как 1 к 4, то сроки будут сжаты в два раза. Для того чтобы добиться такого результата, состав следует дополнить пластификаторами. Сократить срок созревания материала можно и искусственным способом, увеличив температуру.

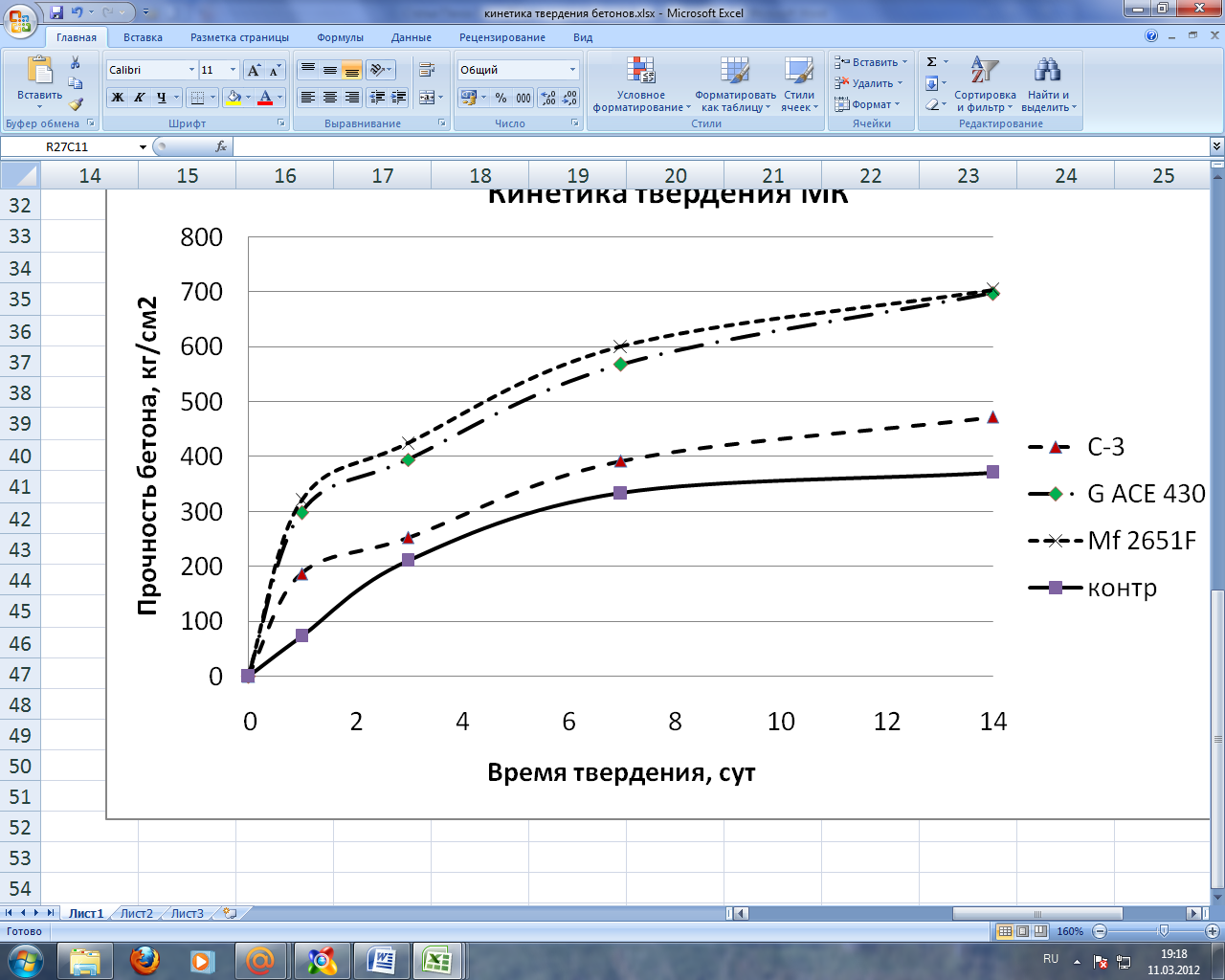

Зависимость уровня набора прочности от показателей температуры материала

Набор прочности бетона в зависимости от температуры материала будет происходить по-разному. В качестве примера можно рассмотреть марки бетона в пределах от М-200 до М-300, которые были затворены на портландцементе с маркировкой в пределах от М-400 до М-500. За сутки материал достигнет трехпроцентной прочности на сжатие, если его температура будет равна -3 °C. При условиях, что смесь будет иметь температуру в +30 °C, прочность за сутки составит 35%.

За трое суток прочность достигнет 8%, если температура материала будет равна -3 °C. 60% прочности удастся добиться при +30 °C температуры за этот же период времени. Если температура материала будет равна +5 °C в течение 28 дней, то прочность материала составит 77%. Стопроцентной прочности удастся добиться за 14 дней, если температура материала будет равна +30 °C.

Контроль за процессом

Набор прочности бетона в зависимости от температуры был освещен выше. Однако важно следить за процессом в течение первой недели. Мероприятия, направленные на обеспечение условий для выдержки, выражены в:

- электрообогреве;

- увлажнении;

- укрывании влагозащитными и теплоизолирующими материалами;

- обогреве тепловыми пушками.

Нужно будет уделить внимание смачиванию поверхности. Через неделю после выработки состава конструкция может быть нагружена, это верно, если температура воздуха будет равна 25-30 °C.

Дополнительно о стадиях набора прочности

Схватывание залитого бетона происходит за первые сутки после его приготовления. Частным строителем обязательно необходимо знать, какова зависимость набора прочности бетона от температуры воздуха. Например, в теплую погоду, когда температура за окном находится в пределах 20 °C, схватывание произойдет в течение часа. Процесс начнется через пару часов, отсчет необходимо вести после соединения составляющих, а завершится через 3.

Частным строителем обязательно необходимо знать, какова зависимость набора прочности бетона от температуры воздуха. Например, в теплую погоду, когда температура за окном находится в пределах 20 °C, схватывание произойдет в течение часа. Процесс начнется через пару часов, отсчет необходимо вести после соединения составляющих, а завершится через 3.

Прохладное время

При похолодании начало и завершение схватывания сдвигаются. Для схватывания будет достаточно больше суток. Если температура находится на нулевой отметке, то процесс начнется минимум через 6 часов после затворения. При таких условиях он длится до 20 часов, отсчет времени начинается после того, как раствор окажется в опалубке. В жаркий день время уменьшается. Это указывает на то, что иногда для схватывания достаточно всего лишь 10 минут.

Снижение вязкости раствора

Вами обязательно должен быть изучен процесс набора прочности бетона в зависимости от температуры. Важно знать и об уменьшении вязкости. На первой стадии смесь будет сохранять подвижность. В течение этого времени на материал может быть оказано механическое воздействие, а конструкции при этом все еще можно придать нужную форму. Продлить стадию схватывания можно тиксотропией, которая будет способствовать снижению вязкости при оказании механического воздействия.

На первой стадии смесь будет сохранять подвижность. В течение этого времени на материал может быть оказано механическое воздействие, а конструкции при этом все еще можно придать нужную форму. Продлить стадию схватывания можно тиксотропией, которая будет способствовать снижению вязкости при оказании механического воздействия.

Отличным примером может стать раствор, перемешиваемый в бетономешалке. В течение этого периода раствор дольше будет оставаться на первой стадии. Но необходимо учитывать, что многие процессы вызывают необратимые изменения в растворе, что может негативно отразиться на качестве затвердевшего бетона. Например, довольно быстро происходит «сваривание» в летний период.

Стадия твердения

Набор прочности бетона, график по времени которого описан в статье, начинается после схватывания. Этот процесс все еще не закончится и через несколько лет. Но уже через 4 недели можно определить марку бетона. Прочность материала будет набираться с разной скоростью. Максимально интенсивно этот процесс будет протекать в первые 7 дней. В первые трое суток при нормальных условиях прочность достигнет 30% от марочного значения. В течение первых двух недель раствор достигнет 70% прочности от указанного значения. Через 3 месяца этот параметр увеличится на 20%, после процесс замедлится, но не прекратится. Через 3 года показатель может повыситься в 2 раза.

В первые трое суток при нормальных условиях прочность достигнет 30% от марочного значения. В течение первых двух недель раствор достигнет 70% прочности от указанного значения. Через 3 месяца этот параметр увеличится на 20%, после процесс замедлится, но не прекратится. Через 3 года показатель может повыситься в 2 раза.

Дополнительно о влиянии температуры внешней среды на твердение материала

Набор прочности бетона, особенности, график которого описаны в статье, зависит от температуры. Чем холоднее, тем медленнее будет повышаться прочность. При отрицательных температурах процесс и вовсе останавливается, так как вода замерзает, а ведь она обеспечивает гидратацию цемента. С повышением температуры набор продолжится. Но при снижении этот процесс снова остановится. Если в составе присутствуют модификаторы, время твердения уменьшается, тогда как температура, при которой процесс останавливается, снижается.

В продаже можно найти быстродействующие составы, которые имеют способность придавать бетону марочную прочность через 2 недели. Так как потепление будет способствовать сокращению процесса созревания материала, то можно утверждать, что при 40 °C марочное значение будет достигнуто через 7 дней. Поэтому заливка бетона должна осуществляться в жаркую погоду. Зимой для обеспечения нормальных условий потребуется подогрев материала, а своими силами осуществить такие работы будет проблематично, ведь потребуется специальное оборудование. Кроме того, нагревать раствор до 90 °C и выше недопустимо.

Так как потепление будет способствовать сокращению процесса созревания материала, то можно утверждать, что при 40 °C марочное значение будет достигнуто через 7 дней. Поэтому заливка бетона должна осуществляться в жаркую погоду. Зимой для обеспечения нормальных условий потребуется подогрев материала, а своими силами осуществить такие работы будет проблематично, ведь потребуется специальное оборудование. Кроме того, нагревать раствор до 90 °C и выше недопустимо.

Заключение

График набора прочности бетона, условия затвердевания вами обязательно должны быть изучены перед началом работ. Таким образом, согласно графику, вы сможете определить, через какое количество времени может быть осуществлена распалубка монолитных конструкций. Демонтаж опалубки может быть осуществлён только лишь после того, как прочность материала превысит 50% от марочного значения.

При этом необходимо учитывать, что если столбик опустился ниже +10 °C, то это значение не будет достигнуто и через 2 недели после заливки. При таких условиях необходимо задуматься о подогреве раствора. Нормативно безопасный срок устанавливается на 50-процентной прочности. Тогда как приступать к дальнейшим работам можно лишь после того, как марочное значение раствора достигнет 80%.

При таких условиях необходимо задуматься о подогреве раствора. Нормативно безопасный срок устанавливается на 50-процентной прочности. Тогда как приступать к дальнейшим работам можно лишь после того, как марочное значение раствора достигнет 80%.

fb.ru

Технология набора прочности бетона в процессе выполнения строительных работ

Комментариев:

Рейтинг: 57

Оглавление: [скрыть]

- Как происходит набор прочности бетона

- Что представляет собой процесс твердения бетона

- Как осуществляют испытания

- Способы заливки бетона при повышенных температурах

Главное свойство бетонной смеси определяет набор прочности бетона, отражающий качественное состояние монолитной конструкции. Поскольку она находится во взаимосвязи со структурой данного строительного материала, то набор прочности можно поделить на два шага, связанных со схватыванием и затвердеванием бетона. Для последнего характерно наличие физико-химических свойств, возникающих при взаимодействии цемента с водой. Кода идет формирование бетона, то гидратация цемента вызывает образование других соединений.

Кода идет формирование бетона, то гидратация цемента вызывает образование других соединений.

Схема приготовления бетона.

Как происходит набор прочности бетона

Схватывание состава может произойти в первые дни с того момента, как была изготовлена консистенция из цемента и воды. Время ее схватывания находится в прямой зависимости от температуры воздуха. Если она составляет 20°С, то может понадобиться около одного часа. Поскольку процесс застывания бетона не мгновенный, а достаточно долговременный, то для набора прочности материала может потребоваться несколько месяцев.

Зачастую схватывание цемента происходит приблизительно спустя около двух часов с того момента, как был затворен цементный раствор, а окончательный процесс может начаться приблизительно спустя три часа. Поэтому на данной стадии может помочь ускоритель схватывания бетона.

Изображение 1. График набора прочности бетона.

Начало данной стадии может быть отодвинуто в результате снижения температурного уровня, а ее продолжительность существенно возрастает. Если уровень температуры воздуха составляет 0°С, то начало этапа схватывания может произойти спустя от 6 до 10 часов после того, как произошло затворение смеси. При этом данный процесс способен растянуться на 15-20 часов. Если температуры завышены, то период схватывания бетона может быть сокращен, что составит около 10-20 мин.

Если уровень температуры воздуха составляет 0°С, то начало этапа схватывания может произойти спустя от 6 до 10 часов после того, как произошло затворение смеси. При этом данный процесс способен растянуться на 15-20 часов. Если температуры завышены, то период схватывания бетона может быть сокращен, что составит около 10-20 мин.

Схватывание бетона предполагает то, что данный состав должен оставаться подвижным весь период, что позволяет оказывать влияние на смесь. Механизм тиксотропии, связанный с уменьшением вязкости субстанции в условиях механического воздействия на нее, то есть периодического смешивания бетона, который схватился не полностью, твердение и процесс высыхания бетона не начинаются. Данное свойство учитывают в процессе доставки раствора на бетоносмесителе, поскольку состав при этом должен перемешиваться в миксере, что позволяет сохранять все его важные свойства.

Вращение миксера машины препятствует высыханию цементного раствора, не позволяя твердеть смеси достаточно долго. Возможно и развитие необратимых последствий, которые называют «свариванием» бетона, а это снижает его полезные свойства. Данный процесс особенно быстро может происходить летом.

Возможно и развитие необратимых последствий, которые называют «свариванием» бетона, а это снижает его полезные свойства. Данный процесс особенно быстро может происходить летом.

Вернуться к оглавлению

Ниже перечислены особенности, характерные для бетона:

Относительная прочность бетона в разные сроки твердения при различных температурах.

- Чем ниже уровень температуры внешней среды, тем медленней твердеет состав и нарастает его прочность.

- Если температура не превышает нулевую отметку по Цельсию, то вода в составе начинает замерзать, а твердение смеси уже не происходит. Повышение уровня температуры влечет за собой возобновление твердения.

- Влажность среды позволяет всей строительной массе приобретать более высокую прочность, чем в процессе затвердевания бетона вне помещения.

- Процесс схватывания бетона может стать замедленным и практически непрерывным при отсутствии влаги, так как именно она необходима в первую очередь при гидратации цемента.

- Если температура повышается до 80-90°С, то происходит значительное увеличение скорости процесса нарастания прочности в условиях максимальной влажности.

Пар высокого давления позволяет пропаривать смесь автоклавным способом, что осуществляется только при создании соответствующих условий.

Набор прочности бетона — это непостоянная величина. Если твердение бетона происходит в нормальных условиях, то набор прочности начинается через одну-две недели, что составляет от 60 до 70% от того уровня прочности, который набирается за 28 дней. Далее он продолжается, но очень медленно. С момента, когда была произведена заливка раствора, затвердевание бетона является максимальным.

При правильном течении процесса гидратации должны соблюдаться определенные условия. Уровень влажности должен составлять от 90 до 100%, а температуры — от 18 до 20°С. При нарушении данных условий может произойти изменение времени застывания состава.

Переход воды при отрицательных температурах в твердое состояние вызывает в результате промерзания бетона давление кристаллов льда на массу частиц цемента, что может снижать качество состава.

Таблица соответствия марок и классов бетона.

Смесь начинает затвердевать и при низком уровне влажности. Это вызвано прекращением поступления влаги, что требуется для гидратации цемента.

Если для конструкции характерны идеальные условия, то гидратация возобновляется. Когда подходит к концу уже вторая неделя, то смесь уже имеет прочность, составляющую 80% от основной первоначальной прочности. После этого ее набор замедляется.

На практике по истечении 28 дней завершение набора прочности не происходит, поскольку длительность данного процесса может составлять несколько лет. Когда смесь достигает трехлетнего возраста, то его прочность соответствует 200-250% от величины, характерной для возраста бетона, равного 28 суткам.

Никто не может дать однозначного ответа на вопрос о длительности процессов твердения смеси. Все зависит от той нагрузки, которая запланирована для той или иной конструкции.

Вернуться к оглавлению

Например, если планируется строительство забора из металлического сайдинга либо досок, то для его возведения будет достаточно устройства бетонного ленточного фундамента. Если требуется начать строительство дома на бетонном фундаменте, то без помощи специалиста высокой квалификации здесь не обойтись. Процесс набора прочности в зависимости от температуры показан на рисунке (ИЗОБРАЖЕНИЕ 1).

Если требуется начать строительство дома на бетонном фундаменте, то без помощи специалиста высокой квалификации здесь не обойтись. Процесс набора прочности в зависимости от температуры показан на рисунке (ИЗОБРАЖЕНИЕ 1).

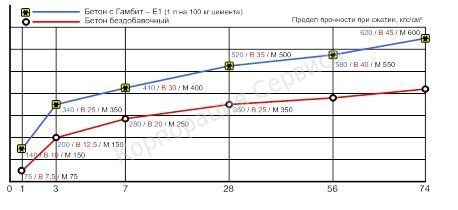

Изображение 2. Таблица набора прочности бетона.

Марочная прочность, которая набрана за 28 суток, на рисунке взята за 100%. Оценка класса бетона производится спустя 28 суток. Осуществление процесса испытаний возможно с использованием образцов, имеющих стандартную кубическую форму. Сторона куба при этом может составлять 15 см. Температура, позволяющая выдержать образец, должна достигать 20°С, а относительная влажность колебаться в пределах 95%. Хранить смесь в виде испытуемых образцов можно в камере нормального хранения в нормальных условиях.

Если уровень температуры твердения отклоняется от нормального в наибольшую сторону, то созревание бетона будет осуществляться в условиях повышенной температуры. Если происходит ее отклонение к наименьшей стороне, то твердение бетона может предполагать сниженную температуру.

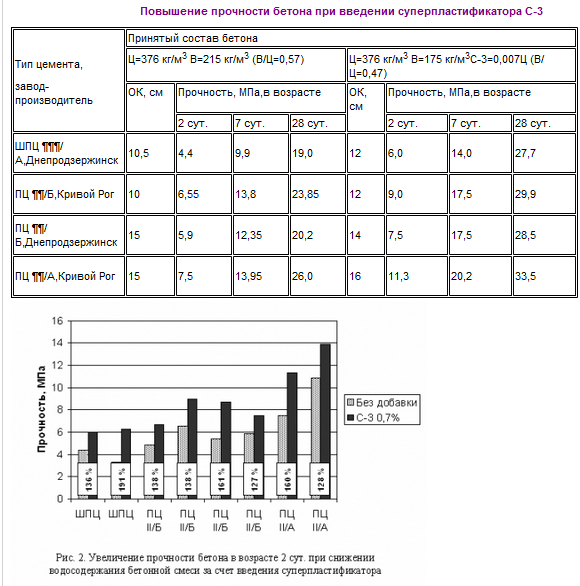

В таблице (ИЗОБРАЖЕНИЕ 2) отражена информация, связанная с набором прочности бетонного состава, имеющего марку от М200 до М300, изготавливаемого на основе портландцемента, маркой М-400 или М-500, за первые прошедшие 28 суток, что определяется среднесуточной температурой.

Вернуться к оглавлению

Среди многих факторов, оказывающих влияние на набор прочности бетонного раствора, в большей степени можно отметить следующие:

- Соотношение воды с цементом.

- Уровень уплотнения смеси.

- Тип цемента, необходимый при производстве раствора.

- Определенная температура, которая характерна в процессе твердения бетона.

Таблица критической прочности для разных марок бетона.

В подавляющем большинстве случаев, связанных с осуществлением работ с использованием раствора бетона, влияние атмосферных условий может быть слишком далеким от идеальных, поэтому необходимо принятие дополнительных мер. Когда заливка раствора осуществляется в холодный период, то отрицательные температуры требуют обеспечения прогрева смеси.

Когда заливка раствора осуществляется в холодный период, то отрицательные температуры требуют обеспечения прогрева смеси.

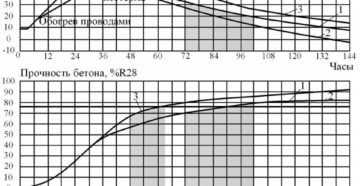

С этой целью можно применять ряд различных способов. Среди них можно выделить процесс прогрева бетона с применением электрических проводов. При этом заливку раствора делают, используя теплую опалубку. Для предотвращения процесса кристаллизации воды зимой в бетон производится ввод соответствующих антиморозных присадок.

В зимних условиях иногда может быть использован способ, который предполагает гидратацию цемента. С этой целью в бетон добавляют противоморозные вещества в небольших количествах. Температура при заливке смеси должна составлять не менее -15°С. Данные условия связаны с быстрым замерзанием воды и прекращением процесса гидратации, возобновление которого происходит только в весенний период. Применение данного метода способно приводить к процессу снижения качества бетонной конструкции.

Другое экстремальное условие связано с повышенным уровнем температуры окружающего воздуха. Данный случай позволяет увлажнять застывающий раствор. При этом после поливания раствора водой бетон должен быть укрыт специальной пленкой и слоем состава, который имеет битумную основу. Созревание бетона требует осуществления контроля над изменением объема смеси. Превышение в процентах не должно составлять 1% от первоначального уровня показателя.

Данный случай позволяет увлажнять застывающий раствор. При этом после поливания раствора водой бетон должен быть укрыт специальной пленкой и слоем состава, который имеет битумную основу. Созревание бетона требует осуществления контроля над изменением объема смеси. Превышение в процентах не должно составлять 1% от первоначального уровня показателя.

Отсутствие усадки при этом является идеальным моментом, хотя на практике это не всегда становится возможным. При изменении объемов, которое имеет практическое значение, возможно применение специальных мер, далеко не всегда являющихся эффективными. Если времени на процесс высыхания бетона недостаточно, то на заливке могут появиться трещины, которые способны вызвать понижение прочности всей строительной конструкции.

tolkobeton.ru

Сколько времени фундамент набирает прочность.

От чего зависит и как быстро происходит набор прочности бетона За какое время бетон набирает 70 прочности

От чего зависит и как быстро происходит набор прочности бетона За какое время бетон набирает 70 прочностиПоказатель прочности — основная характеристика бетона как конструкционного материала. Одним из его свойств является набор прочности бетона со временем. Только после полного затвердевания можно сделать оценку качества, поскольку показатель достигает максимальных значений.

После укладки в смеси начинают происходить физико-химические процессы по превращению его в прочную основу для строительной конструкции. Как только под их влиянием вода и цемент вступают во взаимодействие, раствор постепенно теряет свою подвижность и изменяет свойства. Формирование новой структуры происходит в течение определенного времени. Вызревание бетона предполагает прохождение раствором двух стадий: начальной — схватывания, и завершающей — затвердевания. Их прохождение дает возможность получить прочностные свойства соответствующие бетону определенного класса и марки.

Во время транспортировки в автобетоносмесителе смесь остается подвижной благодаря постоянному перемешиванию и тиксотропным ее свойствам. Прекращение механического воздействия на раствор после заливки увеличивает его вязкость, и он начинает схватываться. Все выявленные дефекты нужно устранять в начале первой стадии вызревания, она начинается сразу после заливки бетонной смеси и длится недолго.

Время схватывания зависит от температуры воздуха. Постоянная температура +20°С считается идеальным условием для первой стадии застывания раствора, позволяющим ему схватиться за 3 часа. При изменении этого условия длительность схватывания может уменьшиться или увеличиться. Дольше всего эта стадия длится при температурных значениях окружающего воздуха близких к 0 градусов.

Стадия твердения

После окончательного схватывания раствора начинается стадия твердения. На начальном этапе заполнитель, скрепленный кристаллизованными частицами цемента, не обеспечивает требуемую прочность. Но с началом реакции гидратации, твердение становится наиболее динамичным. Бетонная основа за 7 суток становится намного прочнее. За этот небольшой отрезок времени бетон набирает 70 процентов прочности. После происходит замедление этого процесса и еще 25% твердости набираются на протяжении трех недель. Полное затвердевание происходит через несколько лет.

Но с началом реакции гидратации, твердение становится наиболее динамичным. Бетонная основа за 7 суток становится намного прочнее. За этот небольшой отрезок времени бетон набирает 70 процентов прочности. После происходит замедление этого процесса и еще 25% твердости набираются на протяжении трех недель. Полное затвердевание происходит через несколько лет.

Сколько бетон набирает прочность?

Если марка раствора определяется через 28 дней после заливки, то это и есть ответ на интересующий многих вопрос, за сколько бетон набирает твердость. Но не стоит забывать о некоторых особенностях набора прочности бетона в зависимости от температуры:

- При низких температурах воздуха значения прочности растут медленнее;

- При нулевой отметке вовсе не твердеет, поскольку гидратация цемента из-за замерзшей воды становится невозможной, потепление активизирует набор твердости;

- Влажная среда помогает бетонному основанию становиться прочнее;

- При пониженной влажности набор замедляется и даже может прекратиться, из-за нехватки воды, которая нужна для гидратации вяжущего.

Зависимость времени набора прочности от температуры

По приведенным в таблице данным видно, что временной показатель затвердевания бетонной основы зависит от марки и температурных условий.

Нужно иметь в виду, что скорость затвердевания раствора – величина непостоянная. На графике хорошо видно, что набранная скорость в первую пятидневку затем начинает постепенно уменьшаться. Временной интервал, в котором происходит ускоренное твердение раствора, принято называть периодом выдерживания. В это время важно обеспечить залитому раствору необходимые температурные и влажностные условия.

Хотя график набора прочности бетона составлен на месяц, данный процесс выходит за рамки этого временного периода (СП 63.13330.2012). Для окончательного затвердевания конструкции могут потребоваться годы.

От чего зависит набор прочности?

Если созданы благоприятные условия, то бетонное основание затвердевает за 28 дней. Но под влиянием некоторых факторов время набора прочности может увеличиваться или наоборот сокращаться.

- Постоянства температурных показателей во время вызревания бетона;

- Уровня влажности;

- Возможных атмосферных осадков и их интенсивность;

- Марки цемента;

- Времени выполнения заливки.

Температура

Если говорить о влиянии температуры окружающей среды на набор прочности бетона, то здесь действует следующее правило: чем холоднее, тем больше времени займет затвердевание бетонного основания. При отрицательной температуре процесс останавливается, из-за чего время окончательного затвердевания увеличивается. Поэтому на севере, где вызревание бетонного камня проходит в условиях низких температур, процесс может длиться годами.

Такой большой срок обусловлен тем, что вода, необходимая для реакции гидратации не может испаряться, поскольку постоянно замерзает. Но при наступлении тепла и повышении температуры воздуха до положительных значений, процесс затвердевания бетонной конструкции возобновляется.

Время

При определении сроков проведения работ по бетонированию основания строительной конструкции пользуются таблицей набора твердости. В ней приведены прочностные показатели, которых достигает бетонный камень через определенный отрезок времени после заливки при разных температурных значениях.

Влажность

Понижение влажности окружающего воздуха в месте бетонирования отрицательно сказывается на процессе твердения бетонного камня. В сухом воздухе испарение воды из раствора происходит намного быстрее, поэтому скорость набора необходимой прочности бетона достаточно высокая. Но ускоренная гидратация цемента недостаточно скрепляет компоненты, и бетонная основа получается непрочной.

Оптимальный показатель влажности 66-70%.

Летом время застывания заливки зависит от влажности основы. При максимальной влажности повышается скорость нарастания твердости.

Цемент и добавки

Использование при замесе раствора портландцемента разных марок приводит к изменению времени его твердения. Поскольку, чем выше марка цемента, тем меньше дней требуется бетону, чтобы набрать марочную прочность. Существенное влияние на скорость застывания смеси оказывает ее состав и характеристики исходных материалов.

Поскольку, чем выше марка цемента, тем меньше дней требуется бетону, чтобы набрать марочную прочность. Существенное влияние на скорость застывания смеси оказывает ее состав и характеристики исходных материалов.

Зимой в раствор добавляют противоморозные смеси. Поскольку сразу после заливки он сможет немного затвердеть благодаря тепловыделению, а вот после замерзания воды процесс прекращается.

Летом наоборот лучше замедлить испарение влаги, чтобы защитить конструкцию от преждевременного пересыхания. Это несложно сделать с помощью специальных добавок, которые также улучшат прочностные показатели бетона.

Внимание! Если в составе будут пористые материалы, то испарение влаги будет происходить медленнее.

Для быстрого нарастания твердости бетона и получения качественной конструкции нужно обеспечить надлежащий уход. Причем начинать ухаживать следует сразу после заливки, и продолжать до момента снятия опалубки. Полная нагрузка конструкции возможна только после получения бетоном расчетной прочности.

Для твердения бетона характерны следующие особенности:

- чем ниже температура окружающего воздуха, тем медленнее происходит твердение и нарастает прочность;

- при температуре ниже 0°С вода, необходимая для гидратации цемента, замерзает и твердение прекращается. При последующем повышении температуры твердение и набор прочности возобновляются;

- при прочих равных условиях во влажной среде к определенному сроку бетон приобретает прочность выше, чем при твердении на воздухе;

- в сухих условиях дальнейшее твердение замедляется и практически прекращается, из-за отсутствия влаги, необходимой для гидратации цемента;

- при повышении температуры до 70-90° С и максимальной влажности скорость нарастания прочности значительно увеличивается. Именно такие условия создают при пропаривании бетона паром высокого давления в автоклавах.

Заметим, что скорость набора прочности бетона – величина непостоянная. Твердение имеет наибольшую интенсивность в первые 7 суток с момента заливки бетонной смеси. При нормальных условиях твердения через 7-14 дней бетон набирает 60-70% от своей 28-дневной прочности. В дальнейшем набор прочности не прекращается, но происходит гораздо медленнее, а к трехлетнему возрасту прочность бетона может достигать 200-250% от величины, определенной в возрасте 28 суток.

При нормальных условиях твердения через 7-14 дней бетон набирает 60-70% от своей 28-дневной прочности. В дальнейшем набор прочности не прекращается, но происходит гораздо медленнее, а к трехлетнему возрасту прочность бетона может достигать 200-250% от величины, определенной в возрасте 28 суток.

От чего зависит набор прочности и твердение

На набор прочности бетона влияют множество факторов, среди них можно выделить следующие:

- тип цемента, используемого при производстве бетонной смеси;

- температура, при которой происходит твердение бетона;

- водоцеметное отношение;

- степень уплотнения бетонной смеси.

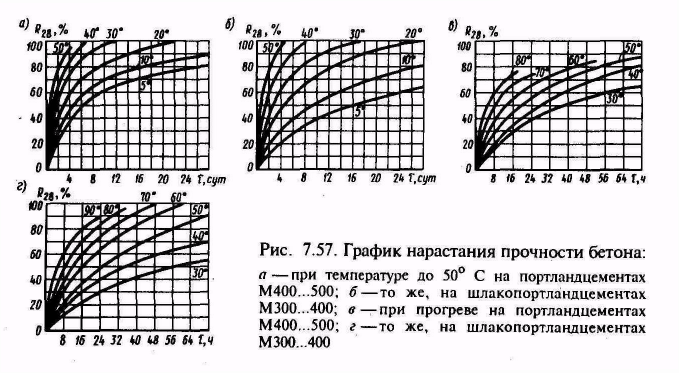

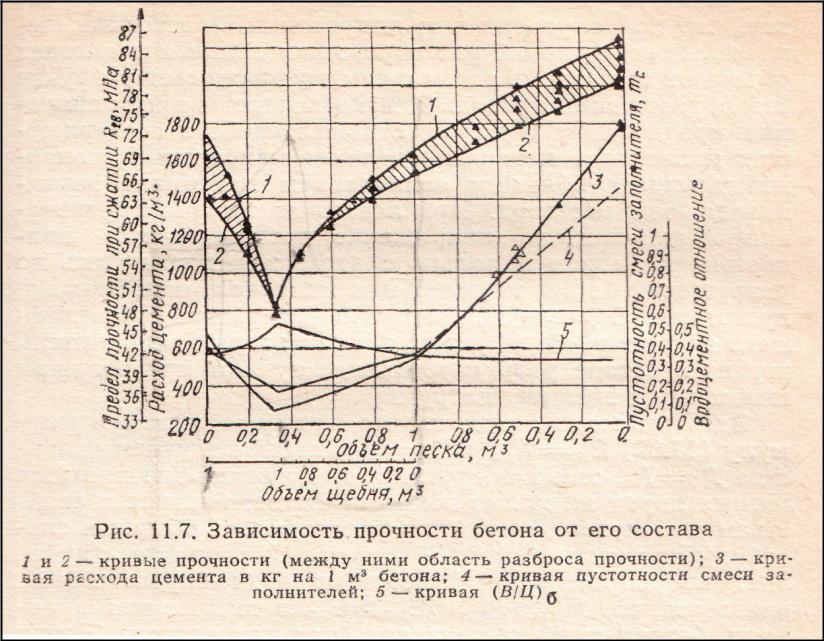

Влияние каждого из вышеперечисленных факторов на твердение и набор прочности приведено ниже в виде таблицы и графиков.

Зависимость от типа цемента и температуры твердения:

Ниже приведены данные по набору тяжелым бетоном относительной прочности в зависимости от вышеуказанных двух параметров (типа цемента и температуры твердения).

Время твердения, | Тип цемента | Относительная | |||

20 о С | 10 о С | 5 о С | |||

0,45 | 0,42 | 0,26 | 0,16 | ||

0,37 | 0,34 | 0,21 | 0,12 | ||

0,23 | 0,19 | 0,11 | 0,06 | ||

0,58 | 0,58 | 0,37 | 0,22 | ||

0,52 | 0,32 | 0,19 | |||

0,38 | 0,34 | 0,21 | 0,12 | ||

0,65 | 0,66 | 0,43 | 0,26 | ||

0,38 | 0,23 | ||||

0,47 | 0,45 | 0,28 | 0,17 | ||

0,78 | 0,82 | 0,54 | 0,33 | ||

0,75 | 0,78 | 0,51 | 0,31 | ||

0,67 | 0,68 | 0,44 | 0,27 | ||

0,87 | 0,92 | 0,61 | 0,38 | ||

0,85 | 0,37 | ||||

0,81 | 0,85 | 0,56 | 0,34 | ||

0,93 | |||||

По присвоенной марке бетона можно понять, на какую наибольшую нагрузку в кгс/см 2 рассчитано то или иное изделие. Конечно, все железобетонные изделия выпускают с производства уже с отпускной прочностью, которая в летний период должна быть не менее 70% от марочной, а зимой — не менее 90%. Поэтому строительные организации могут сразу применять изделие в эксплуатацию.

Конечно, все железобетонные изделия выпускают с производства уже с отпускной прочностью, которая в летний период должна быть не менее 70% от марочной, а зимой — не менее 90%. Поэтому строительные организации могут сразу применять изделие в эксплуатацию.

Но потребителям, которые покупают готовую бетонную смесь для заливки фундамента или хотят самостоятельно ее изготовить, будет интересно узнать, за сколько дней набирает прочность бетон и как этого добиться быстро?

28 дней для марочного контроля

Для марочного контроля технологи применяют период в 28 дней. Первую неделю, при теплой погоде, бетон интенсивно набирает свою прочность, около 70 процентов от фактической. Это происходит за счет взаимодействия цементных зерен и воды, в результате чего образуются гидросиликаты калия. Процесс может затянуться не на один год. Например, у некоторых железобетонных изделий, к которым предъявлялась марка бетона М 200 , через несколько лет прочность достигала бетона марки 400 .

Когда снять опалубку?

Если вы самостоятельно заливаете фундамент, то рекомендуется снимать опалубку фундамента через трое суток, но нагружать бетонную конструкцию лучше через неделю. При зимних условиях рост прочности значительно уменьшается. Если конструкцию не накрыть, то бетон может замерзнуть и вообще не набрать прочность. Для летнего периода также требуется особый уход, то есть постоянное увлажнение и укрытие от прямых солнечных лучей, чтобы не вызвать пересыхание бетонной поверхности.

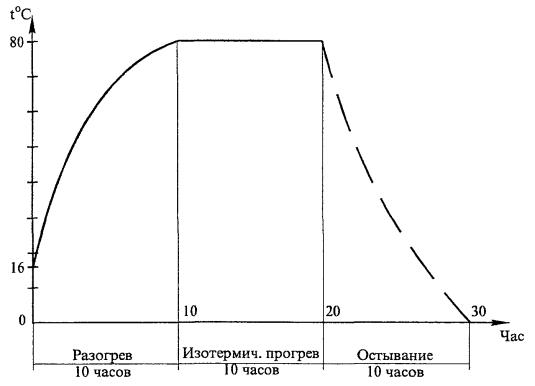

Тепловлажная обработка ускоряет набор прочности бетона

Через сколько дней наберет прочность бетон, если он подвергается тепловлажностной обработке? Через несколько часов. Если в пропарочной камере температура 80-90 градусов, то конструкция набирает прочность до 60-70 процентов от марочной уже через 12-14 часов. Но в таких условиях бетон быстро теряет воду, и при этом начинает усыхать. Поэтому самый лучший бетон считается тот, что набирал прочность в естественных условиях.

Для скорейшего набора прочности можно использовать специальные добавки для бетона , которые применяют в процессе приготовления смеси. Дозирование производится от количества цемента. С использованием добавок бетон может набрать марочную прочность за две недели. Опять же, если твердение происходит в теплое время года. Для зимы применимы противоморозные добавки , которые поддерживают в бетоне положительную температуру на период схватывания.

При самостоятельной заливке ленточного фундамента можно приблизительно сориентироваться, за сколько дней бетон наберет прочность — за месяц. Поэтому постарайтесь выдержать этот интервал, чтобы в дальнейшем при нагрузке конструкции предотвратить неприятные последствия.

Во время строительства дома приходится пройти этап сооружения железобетонных конструкций. Узнаем все физико-химические процессы, происходящие в бетоне и можно ли на них повлиять.

После завершения монолитных работ наступает достаточно продолжительный этап выдержки и набора железобетонными конструкциями прочности. Мы расскажем, в каком уходе нуждается бетон во время твердения, как его ускорить и какие физико-химические явления сопровождают этот процесс.

Химия процесса твердения

Сооружение бетонных конструкций, полностью отвечающих расчётным характеристикам — настоящее искусство, которое невозможно постичь без понимания сложной и непрерывной последовательности преобразований, происходящих в структуре материала. Прообразы строительных вяжущих, отдаленно напоминающих современный цемент, появились ещё во 3–2 тысячелетии до н.э.

Однако состав и соотношение компонентов таких смесей подбирались исключительно экспериментальным путём вплоть до конца XVIII века, когда был запатентован так называемый «романцемент». Это стало первой вехой в научном подходе к развитию строительного бетона.

Химическая природа твердения современного цемента весьма сложна, она включает длинную цепочку перетекающих друг в друга процессов, в ходе которых формируются сначала простейшие химические, а затем всё более прочные физические связи, приводящие к образованию монолитного камнеподобного материала.

Подробно рассматривать эти процессы для человека, неискушённого в химии как науке, нет никакого смысла, гораздо полезнее оценка внешних признаков таких явлений и их практического смысла.

В современном строительстве используется преимущественно портландская цементная смесь, состоящая из обожжённой глины, гипса и известняка, а с точки зрения химии — из оксидов кальция, кремния, алюминия и железа. Первичное сырье проходит термическую обработку и тонкое измельчение, после чего компоненты смешиваются в точно определённой пропорции.

Главная цель обработки в процессе производства — разрушить природные химические и физические связи веществ, которые впоследствии восстанавливаются в присутствии воды. Цемент, в отличие от необработанной глины и извести, твердеет вследствие не высыхания, а гидратации, поэтому его намокание после окончательного отверждения не приводит к размягчению и повышению вязкости.

В отличие от атмосферных вяжущих, быстро отвердевающих на воздухе, цемент твердеет практически весь срок эксплуатации бетонных конструкций. Связано это с тем, что в толще застывшего изделия остаются вещества, не успевшие вступить в реакцию с водой.

Связано это с тем, что в толще застывшего изделия остаются вещества, не успевшие вступить в реакцию с водой.

В действительности при производстве бетонной смеси воду в нее добавляют в количестве, заведомо недостаточном для реагирования всех частиц минерального вяжущего. Связано это с тем, что повышенное содержание воды в бетоне приводит к его расслоению, значительной усадке при твердении и появлении внутренних напряжений.

Тем не менее, остатки минеральных веществ продолжают реагировать, ведь в толще своей бетон имеет ненулевую влажность. Из-за этого его твердение происходит не мгновенно, а в течение продолжительного времени. Из всего срока твердения можно выделить наиболее интенсивный период, который для бетона на портландцементе составляет 28–30 дней.

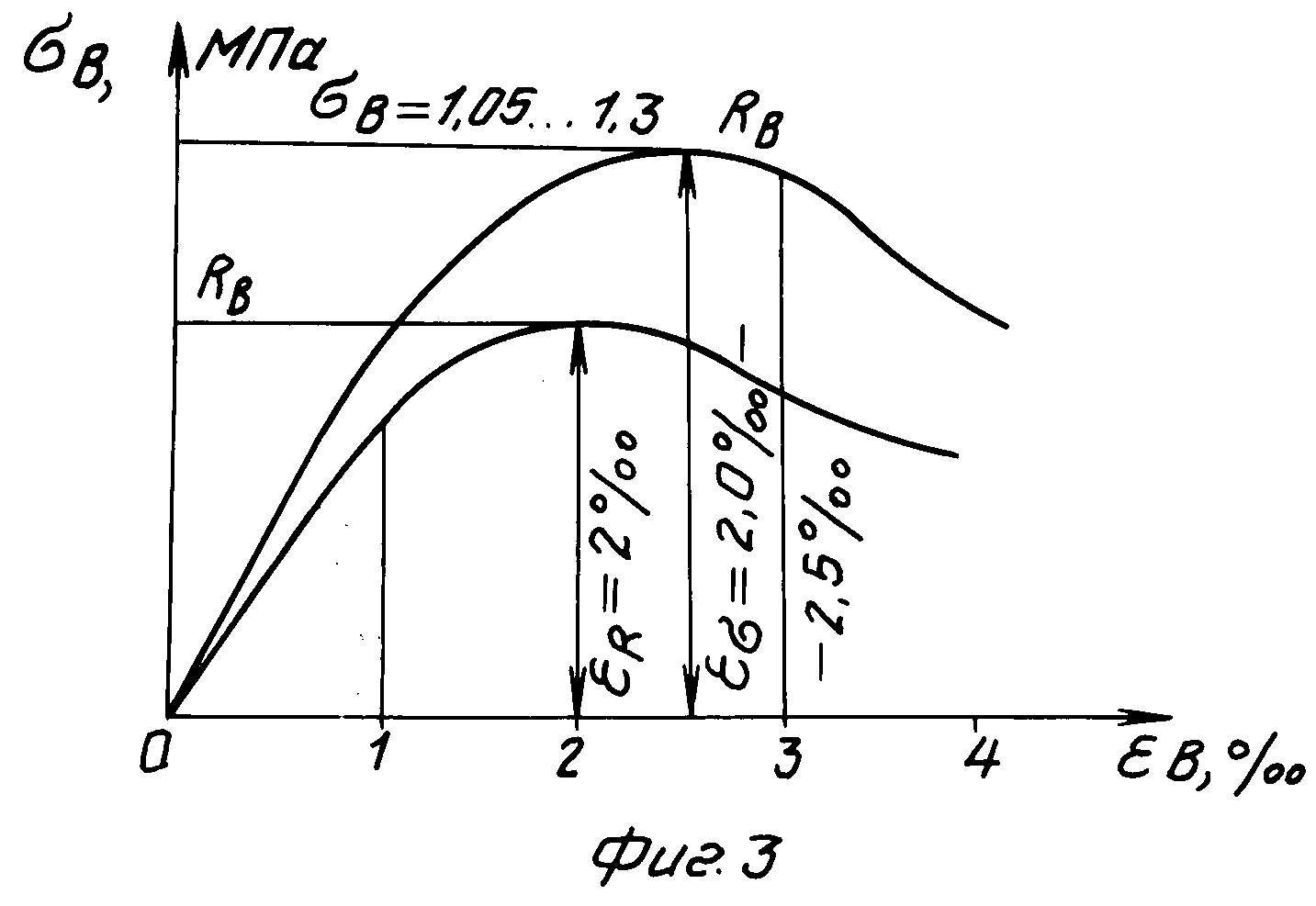

Если в течение этого времени бетонное изделие находится в соответствующих условиях, оно принимает 100% расчётной прочности. При этом всего за 6–8 дней твердения прочность бетона достигает 60–70% от марочной, а треть расчётной прочности изделие приобретает уже на 2–3 сутки.

Сезонная специфика

Твердение смесей на цементном вяжущем сопровождается двумя процессами — незначительным увеличением объёма и выделением тепла. Из-за этого протекание реакций отверждения может существенно отличаться в зависимости от внешних условий.

Сначала нужно разобраться с увеличением объёма. Этот процесс имеет определённую практическую пользу: способствует более лёгкому отделению опалубки и предварительно растягивает арматуру, увеличивая качество сцепления и позволяя стали воспринимать растягивающую нагрузку практически сразу после её возникновения, минуя стадию упругой деформации.

Негативные последствия от расширения возникают в ситуациях, когда бетон стеснён формой, например при заливке бетонных стяжек, шпонок в сборно-монолитных конструкциях и производстве изделий в жёсткой несъёмной опалубке. В подобных случаях обязательно требуется устройство сжимаемой оболочки, компенсирующей линейное расширение.

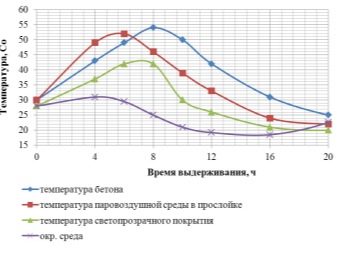

Выделение тепла может иметь как положительный, так и отрицательный эффект. Для начала нужно понимать, что нагрев твердеющей бетонной массы наиболее ярко выражен в первые 50 часов после приготовления смеси. Интенсивность нагрева возрастает соразмерно габаритам изделия, ведь из толщи бетона сложнее отводить тепло. Также нужно учесть, что бетон с высоким содержанием цемента будет нагреваться сильнее низкомарочного.

Для начала нужно понимать, что нагрев твердеющей бетонной массы наиболее ярко выражен в первые 50 часов после приготовления смеси. Интенсивность нагрева возрастает соразмерно габаритам изделия, ведь из толщи бетона сложнее отводить тепло. Также нужно учесть, что бетон с высоким содержанием цемента будет нагреваться сильнее низкомарочного.

При низких температурах воздуха способность бетона нагреваться в процессе твердения позволяет относительно легко поддерживать нормальный температурный режим. При том, что в обычных условиях минимальная температурная отметка для проведения бетонных работ составляет +5 °С, заливать изделия в несъёмную опалубку из пенополистирола можно даже при морозе до -3 °С: собственное выделение тепла позволит поддерживать необходимую температуру.

Даже обычные бетонные конструкции можно защищать утепляющими материалами для поддержания нужного температурного режима или обустраивать тепляки, в которых просто сохраняется плюсовая температура. Важно отметить, что после набора бетоном 50–60% прочности мороз не оказывает разрушительного воздействия по той причине, что большинство воды уже успело вступить в реакцию. Однако скорость твердения при этом падает практически до нуля, что нужно учитывать при определении сроков выдержки.

Однако скорость твердения при этом падает практически до нуля, что нужно учитывать при определении сроков выдержки.

В жаркую погоду естественный нагрев бетонной смеси оказывает негативное влияние. Вода с поверхности испаряется слишком быстро, к тому же нагрев провоцирует линейное расширение, сопровождающееся раскрытием трещин, что в процессе твердения бетона недопустимо.

Поэтому массивные изделия, находящиеся под открытым солнцем, нужно постоянно увлажнять и охлаждать проточной водой хотя бы в первые 7–10 суток после заливки. Остаток срока выдержки бетон может оставаться под укрытием из полиэтиленовой плёнки.

Ускорение схватывания и набора прочностиВ зависимости от марки, бетону достаточно 20–30 часов чтобы окончательно принять форму, после чего его можно обильно поливать водой, чтобы сделать процесс набора прочности более интенсивным.

Высокая температура также способствует ускоренному твердению, но только при условии, что нагрев будет однородным по всей толщине отливаемого изделия. Так, на заводах ЖБИ твердение ускоряют, обдавая изделие паром при температуре 70–80 °С, но нужно помнить, что нагрев свыше 90 °С для твердеющего бетона губителен.

Так, на заводах ЖБИ твердение ускоряют, обдавая изделие паром при температуре 70–80 °С, но нужно помнить, что нагрев свыше 90 °С для твердеющего бетона губителен.

Обеспечить максимальную скорость набора прочности можно правильным водоцементным отношением приготовленной смеси, установленным ГОСТ 30515 2013. Также ускорить процесс можно внесением различных добавок: хлорида кальция, сульфата и хлорида натрия, углекислого натрия (соды).

Но нужно помнить, что применение ускорителей схватывания ограничено их предельным содержанием, а также типом бетонной конструкции, маркой бетона и арматуры, типом используемого цемента. Больше ясности в этот вопрос может внести ГОСТ 30459–96.

В заключение следует отметить, что в гражданском строительстве необходимость ускорить твердение бетона возникает крайне редко. Бетон приобретает большую часть марочной прочности достаточно быстро, поэтому в случае заливки перекрытий или армированных поясов продолжать строительные операции можно уже спустя 7–10 дней после выполнения монолитных работ.

Если же речь идёт о фундаменте, то ускорять твердение не имеет практически никакого смысла: основание здания должно пройти усадку в течение года чтобы опорный слой грунта успел стабилизироваться и возможный перекос мог быть устранён корректирующим слоем или в процессе возведения коробки. опубликовано

Если у вас возникли вопросы по этой теме, задайте их специалистам и читателям нашего проекта .

Уход за бетоном

Стоп-халтура! Очень и очень многие дачные строители думают, что следующая важная операция после окончания укладки бетона в опалубку — это распалубка и наслаждение результатами своего труда. На самом деле это не так. После окончания укладки бетона в опалубку начинается следующий серьезный строительный технологический процесс — уход за бетоном. С помощью создания оптимальных условий для гидратации в процессе ухода за бетоном достигается планируемая марочная прочность бетонного камня. Отсутствие этапа ухода за бетоном может привести к деформациям, возникновению трещин и уменьшению скорости набора прочности бетоном.

Уход за бетоном — это комплекс мероприятий по созданию оптимальных условий для выдерживания бетона до набора установленной марочной прочности. Основные цели ухода за бетоном:

- Минимизировать пластическую усадку бетонной смеси;

- Обеспечить достаточную прочность и долговечность бетона;

- Предохранить бетон от перепадов температур;

- Предохранить бетон от преждевременного высыхания;

- Предохранить бетон от механического или химического повреждения.

Уход за свежеуложенным бетоном начинается сразу же после окончания укладки бетонной смеси и продолжается до достижения 70 % проектной прочности [пункт 2.66 СНиП 3.03.01-87] или иного обоснованного срока распалубки .

По окончании бетонирования необходимо осмотреть опалубку на предмет сохранения заданных геометрических размеров, течей и поломок. Все выявленные дефекты следует устранить до начала схватывания бетона (1-2 часа от укладки бетонной смеси). Твердеющий бетон необходимо предохранять от ударов, сотрясений и любых других механических воздействий.

В начальный период ухода за бетоном, сразу же после окончания его укладки во избежание размыва и порчи его поверхности, бетон следует укрыть полиэтиленовой пленкой, брезентом или мешковиной.

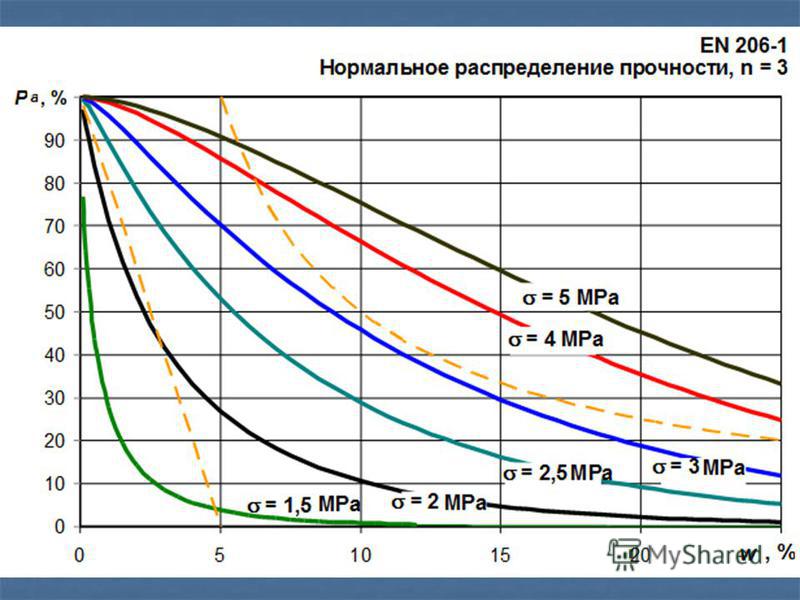

Особенно тщательно следует сохранять температурный и влажностный режим твердения бетона. Нормальная влажность для твердения это 90-100% в условии избытка воды. Как показано выше в таблице № 52 набор прочности в условиях влажности существенно увеличивает итоговую прочность цементного камня.

При преждевременном обезвоживании (которое также может произойти при утечке цементного молока из негидроизолированной опалубки) бетон получает недостаточную прочность поверхностей, склонность к отслаиванию песка от бетона, увеличенное водопоглощение, сниженную устойчивость против атмосферных и химических воздействий. Также при преждевременном обезвоживании возникают ранние усадочные трещины, и возникает опасность последующего образования поздних усадочных трещин. Преждевременные усадочные трещины образуются в первую очередь вследствие быстрого уменьшения объема свежеуложенного бетона на открытых участках поверхности за счет испарения и выветривания воды. При высыхании бетона он уменьшается в объеме и дает усадку. В результате этой деформации возникают структурные и внутренние напряжения, которые могут привести к трещинам. Усадочные трещины появляются сначала на поверхности бетона, а затем могут проникать вглубь. Поэтому необходимо позаботиться об отсроченном высыхании бетона. Оно должно начаться только тогда, когда бетон наберет достаточную прочность, чтобы выдерживать усадочное напряжение без образования трещин. При образовании ранних трещин, когда бетон еще остается пластичным, образующиеся усадочные трещины можно закрыть с помощью поверхностной вибрации.

При высыхании бетона он уменьшается в объеме и дает усадку. В результате этой деформации возникают структурные и внутренние напряжения, которые могут привести к трещинам. Усадочные трещины появляются сначала на поверхности бетона, а затем могут проникать вглубь. Поэтому необходимо позаботиться об отсроченном высыхании бетона. Оно должно начаться только тогда, когда бетон наберет достаточную прочность, чтобы выдерживать усадочное напряжение без образования трещин. При образовании ранних трещин, когда бетон еще остается пластичным, образующиеся усадочные трещины можно закрыть с помощью поверхностной вибрации.

Высыхание бетона ускоряется на ветру, при пониженной влажности и при температуре воздуха ниже, чем температура твердеющего бетона. Поэтому поверхность бетона надо предохранять от высыхания в период ухода за бетоном. После того как бетон наберет прочность 1,5 МПа (примерно 8 часов твердения) нужно регулярно увлажнять поверхность бетона водой путем рассеянного полива (не струей!). Можно укрыть поверхность мешковиной, брезентом или опилками и смачивать их водой, укрывая сверху полиэтиленовой пленкой, создавая условия по типу влажно-высыхающего компресса. Увлажнение бетона не проводится при среднесуточных температурах ниже +5°С. При угрозе промерзания бетон можно укрыть дополнительно теплоизолирующими материалами (пенопластом, минеральной ватой, ветошью, сеном, опилками и т.п.).

Можно укрыть поверхность мешковиной, брезентом или опилками и смачивать их водой, укрывая сверху полиэтиленовой пленкой, создавая условия по типу влажно-высыхающего компресса. Увлажнение бетона не проводится при среднесуточных температурах ниже +5°С. При угрозе промерзания бетон можно укрыть дополнительно теплоизолирующими материалами (пенопластом, минеральной ватой, ветошью, сеном, опилками и т.п.).

Даже если постоянное увлажнение бетона водой невозможно, бетон следует укрыть полимерной пленкой толщиной не менее 0,2 мм (200 микрон). Полотнища пленки должны быть уложены максимально возможными цельными кусками с минимум швов. Соединяют полотнища пленки внахлест с перекрытием в 30 см с проклейкой клейкой лентой. Кромки пленки должны плотно прилегать к бетону, чтобы минимизировать испарение воды из-под пленки.

Во избежание повреждения свежеуложенного бетона движущими грунтовыми водами необходимо оградить его от размывания до достижения прочности не ниже 25% (1-5 суток в зависимости от условий при положительной температуре).

Срок окончания ухода за бетоном совпадает со сроком его безопасной распалубки.

Таблица №69. Относительная прочность бетона на сжатие при различных температурах твердения

Бетон | Срок | Среднесуточная температура бетона, °С | |||||

|---|---|---|---|---|---|---|---|

прочность бетона на сжатие % от 28-суточной | |||||||

М200 — М300 на | |||||||

*Условно безопасный строк начала работ на фундаменте.

Уход за бетоном и температурный режим

Температура свежеприготовленной бетонной смеси не должна превышать 30 °C. При бетонировании при среднесуточной температуре воздуха от + 5°C до — 3°C, температура бетонной смеси при массе цемента более 240 кг /м3 (марка бетона М200 и выше) должна быть не менее +5°C, а при меньшем количестве цемента не менее +10°C.

Безопасное бетонирование при температуре воздуха менее — 3°C и однократное замораживание бетона и его оттаивание возможно только тогда, когда температуру бетонной смеси как минимум в течение 3 дней поддерживалась на уровне не ниже + 10 °C.

Бетонирование при холодной погоде

При холодной погоде наблюдается замедление схватывания и нарастания прочности бетона. При среднесуточной температуре + 5 °C требуется в два раза больше времени, чтобы бетон достиг такой же прочности, как при температуре +20 °C. При температуре, близкой к температуре замерзания, набор прочности бетона практически прекращается. Если свежий бетон замерзает, то его структура может разрушиться. Неиспользованная при гидратации цемента избыточная вода образует в твердеющем бетоне систему капиллярных пор.

Если свежий бетон замерзает, то его структура может разрушиться. Неиспользованная при гидратации цемента избыточная вода образует в твердеющем бетоне систему капиллярных пор.

При воздействии мороза вода, находящаяся в порах, полностью или частично замерзает, а образуемый в результате замерзания лед оказывает давление на стенки пор, которые могут привести к разрушению их структуры. Замерзание бетона в раннем возрасте влечет за собой значительное понижение его прочности после оттаивания и в процессе дальнейшего твердения по сравнению с нормально твердевшим бетоном. Это происходит из-за разрыва кристаллами льда связей между поверхностью зернистого заполнителя и цементным клеем (цементным камнем).

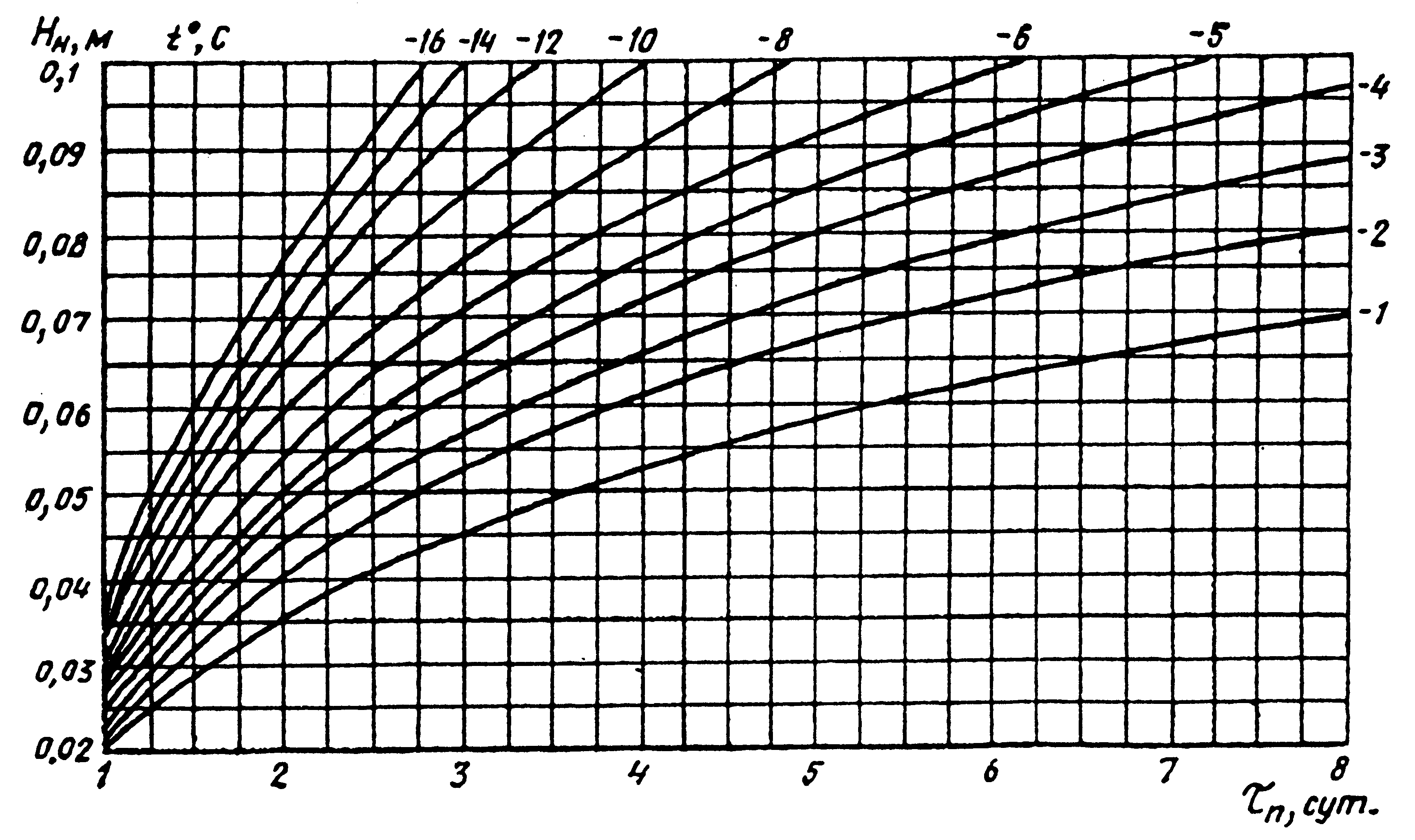

Устойчивости свежеуложенного бетона к замерзанию можно добиться специальным составом бетонной смеси и требуемыми сроками твердения бетона при положительной температуре.

Таблица №70. Время твердения бетона, необходимое для достижения достаточной стойкости к замерзанию (директива RILEM*)

Температура бетона (среднесуточная температура) | |||

|---|---|---|---|

Класс прочности цемента | 5 °C | 12 °C | 20 °C |

Необходимое время твердения (дни) для достижения устойчивости к замерзанию бетона с водоцементным отношением 0,60 | |||

М400 Д20 32,5 Н (32,5N) | |||

32,5R (быстротвердеющий) | |||

4 2,5N | |||

45 ,5R (быстротвердеющий) | |||

*Международный союз лабораторий и экспертов в области строительных материалов, систем и конструкций.

Таблица № 71 Время твердения бетона, необходимое для достижения достаточной стойкости к замерзанию *

Класс (марка) бетона | Прочность бетона монолитных конструкций к моменту замерзания, % | Количество суток выдержки бетона при температуре бетона | |

|---|---|---|---|

В7,5-В10 (М100) | |||

В12,5-В25 (M150 — М 350) | |||

В30 (М400) и выше | |||

Бетон в водонасыщенным состоянии с попеременными циклами замораживания | |||

Бетон с противоморозными добавками, рассчитанными на определенную температуру | |||

*Адаптировано с упрощением из таблицы №6 СНиП 3. 03.01-87

03.01-87

К эффективным мерам для производства работ по бетонированию в зимнее время относятся:

- использование цемента с быстрым набором прочности (литера “R” в классе прочности),

- повышение содержания цемента в бетонной смеси,

- снижение водоцементного отношения,

- предварительный подогрев заполнителей (до + 35°C) и воды (до + 70°C) для бетонной смеси [таблица 6 СНиП 3.03.01-87] ,

- использование противоморозных и воздухововлекающих добавок.

При применении подогрева бетона нельзя нагревать его до температур выше +30°C. При применении горячей воды с температурой до + 70°C ее предварительно следует смешать с зернистым заполнителем (до введения цемента в бетонную смесь), чтобы не «запарить» цемент. Для этого соблюдают следующую очередность загрузки материалов в бетоносмеситель:

- одновременно с заполнителем подают основную часть нагретой воды,

- после нескольких оборотов подают цемент и заливают остальную часть воды,

- продолжительность перемешивания увеличивают в 1,25 -1,5 раза по сравнению с летними нормами для получения более однородной смеси (минимум 1,5 — 2 минуты),

- продолжительность вибрирования бетонной смеси увеличивают в 1,25 раза.

При предварительном разогреве бетонной смеси, а также при применении бетона с противоморозными добавками допускается укладывать смесь на неотогретое непучинистое основание (песчаную подушку) или старый бетон, если по расчету в зоне контакта на протяжении расчетного периода выдерживания бетона не произойдет его замерзания [пункт 2.56 СНиП 3.03.01-87]. После укладки бетона и вибрирования, его необходимо укрыть полимерной пленкой и теплоизолирующими материалами (в том числе возможно использование снега), чтобы сохранить выделяющееся тепло при гидратации цемента (на протяжении 3-7 суток в нормальных условиях). При морозах следует построить над фундаментом парник и подогревать его.

Для самодеятельных дачных строителей без опыта можно рекомендовать придерживаться следующего правила: производить бетонные работы при ожидаемых среднесуточных температурах в пределах 28 суток от момента заливки фундамента ниже +5 °C не рекомендуется.

Также следует помнить, что не допускается оставлять малозаглубленные (незаглубленные) фундаменты незагруженными на зимний период . Если это условие по каким-либо обстоятельствам оказывается невыполнимым, вокруг фунда-ментов следует устраивать временно теплоизоляционные покрытия из опилок, шлака, керамзита, шлаковаты, соломы и других материалов, предохраняющих грунт от промерзания [пункт 6.6 ВСН 29-85]. Выпуски арматуры забетонированных конструкций должны быть укрыты или утеплены на высоту (длину) не менее чем 0,5 м.

Если это условие по каким-либо обстоятельствам оказывается невыполнимым, вокруг фунда-ментов следует устраивать временно теплоизоляционные покрытия из опилок, шлака, керамзита, шлаковаты, соломы и других материалов, предохраняющих грунт от промерзания [пункт 6.6 ВСН 29-85]. Выпуски арматуры забетонированных конструкций должны быть укрыты или утеплены на высоту (длину) не менее чем 0,5 м.

Бетонирование при жаркой погоде

Повышение температуры бетона активизирует взаимодействие воды и цемента и ускоряет твердение бетона. С другой стороны, избыточный нагрев бетонной смеси приводит к расширению, которое фиксируется при схватывании бетона и твердении цементного камня. В дальнейшем, при охлаждении бетон сжимается, однако возникшая структура препятствует этому, и в бетоне возникают остаточные напряжения и деформации. Обычно бетон сильнее нагревается с поверхности, поэтому и избыточное напряжение в первую очередь возникает у его поверхности, где могут образовываться трещины. Критический период времени, когда образуются усадочные трещины, часто начинается через час после приготовления бетонной смеси и может продолжаться от 4 до 16 часов.

Критический период времени, когда образуются усадочные трещины, часто начинается через час после приготовления бетонной смеси и может продолжаться от 4 до 16 часов.

При прогнозируемой среднесуточной температуре воздуха выше + 25°C и относительной влажности воздуха менее 50% для бетонирования рекомендуется использовать быстротвердеющие портландцементы, марка которых должна превышать марочную прочность бетона не менее чем в 1,5 раза. Для бетонов класса В22,5 и выше допускается применять цементы, марка которых превышает марочную прочность бетона менее чем в 1,5 раза при условии применения пластифицированных портландцементов или введения пластифицирующих добавок [пункт 2.63 СНиП 3.03.01-87]. Либо использовать добавки, замедляющие сроки твердения бетона.

Также разумным может быть укладка бетона в утреннее, вечернее или ночное время при падении температуры воздуха и исключения воздействия на бетонную смесь солнечных лучей.

При бетонировании температура поверхности бетона не должна превышать + 30 +35°C. При появлении на поверхности уложенного бетона трещин вследствие пластической усадки допускается его повторное поверхностное вибрирование не позднее чем через 0,5-1 ч после окончания укладки. В особых случаях для охлаждения бетона можно использовать чешуйчатый лед.

При появлении на поверхности уложенного бетона трещин вследствие пластической усадки допускается его повторное поверхностное вибрирование не позднее чем через 0,5-1 ч после окончания укладки. В особых случаях для охлаждения бетона можно использовать чешуйчатый лед.

Свежеуложенную бетонную смесь надо защищать от обезвоживания из-за воздействия температуры воздуха, солнечных лучей и ветра. После набора бетоном прочности 0,5 МПа, уход за бетоном должен заключаться в обеспечении постоянного влажного состояния поверхности путем устройства влагоемкого покрытия и его постоянного увлажнения, выдерживания открытых поверхностей бетона под слоем воды или непрерывного распыления влаги над поверхностью конструкций с помощью распылителя для газонов или перфорированного шланга. При этом только периодический полив водой открытых поверхностей твердеющих бетонных и железобетонных конструкций не допускается.

Во избежание возможного возникновения термонапряженного состояния в монолитных конструкциях при прямом воздействии солнечных лучей свежеуложенный бетон следует защищать отражающей (фольгированной) полимерной пленкой или бумагой в комбинации с теплоизолирующими материалами. При использовании деревянной опалубки, ее также нужно постоянно поливать водой.

При использовании деревянной опалубки, ее также нужно постоянно поливать водой.

Особенно актуальны меры по охлаждению твердеющего бетона при минимальном размере сечения фундаментной ленты 80 см и более. В этом случае при гидратации выделяется слишком много тепла и перегрев бетона и последующее образование трещин возможно даже при обычных температурных условиях.

Таблица №72. Мероприятия по уходу за бетоном в зависимости от температуры воздуха.

Мероприятия по уходу за бетоном | Температура воздуха °C | |||||

|---|---|---|---|---|---|---|

от -3°C до +5°C | от +5°C до +10°C | от +10°C до +15°C | от +15°C до +25°C | > + 2 5°C | ||

Накрыть пленкой, увлажнять поверхность, увлажнять опалубку, покрыть бетон влагосохраняющим материалом | Да при сильном ветре | |||||

Накрыть пленкой, увлажнять поверхность. | ||||||

Накрыть пленкой, положить теплоизоляцию | ||||||

Накрыть пленкой, положить теплоизоляцию, устроить парник, подогревать 3 дня до T +10°C | ||||||

Постоянно поддерживать тонкий слой воды на поверхности бетона | ||||||

Обогрев бетона нагревательным кабелем КДБС

Бетон (англ. concrete) — составной строительный материал состоящий из трех замешанных на воде ингридиентах — песка, щебня и цемента.

concrete) — составной строительный материал состоящий из трех замешанных на воде ингридиентах — песка, щебня и цемента.

Цемент — это главная составляющая бетона. Вступая в химическую реакцию с водой, он как клей связывает воедино все компоненты бетона.

Затвердевшая со временем смесь превращается в искусственный камень, который с годами становится только прочнее и приближается по этому показателю к граниту.

К зимнему бетонированию относятся работы, выполняемые при среднесуточной температуре наружного воздуха ниже +5°С и минимальной суточной температуре ниже 0°С.

С применением электрического обогрева и теплоизоляции теоретически возможны бетонные работы при температуре воздуха до -40°С. На практике освоено до температуры -20°С.

Для придания бетонной смеси необходимых пластических и морозоустойчивых свойств вводят пластифицирующие и противоморозные добавки, которые способствуют также экономии цемента и электроэнергии. Применяют следующие модификаторы: нитрит натрия (NaNO2), хлористый кальций (СаСl2), хлористый натрий (NaCl) и другие смеси, а также проводят утепление и прогрев бетона, залитого в опалубку.

Применяют следующие модификаторы: нитрит натрия (NaNO2), хлористый кальций (СаСl2), хлористый натрий (NaCl) и другие смеси, а также проводят утепление и прогрев бетона, залитого в опалубку.

Комбинирование методов дает наилучший результат.

Термообработка бетонаДо начала работ по укладке нагревательных кабелей должны быть в основном закончены опалубочные и арматурные работы. В ряде случаев раскладку (монтаж) греющих кабелей целесообразно производить одновременно с арматурными и опалубочными работами.

Кабель при этом укладывается на глубине не более 200 мм от поверхности.

Для ускоренного отверждения бетона применяются нагревательные кабели КДБС, TXLP и SMC, а также нагревательные провода марок ПНСВ, ПОСХП, ПОСХВП, ПТПЖ.

В иностранных изданиях есть сведения о применении саморегулирующего кабеля для прогрева бетона с целью быстрого набора прочности.

Питание нагревательных кабелей КДБС, TXLP и SMC производится напрямую от электросети переменного тока 220В.

Питание нагревательных проводов ПНСВ ( и аналогов) осуществляется от сети или от дизель-генератора с понижением напряжения до рабочих значений 24-180 В (с использованием понижающих трансформаторов).

Нагревательные секции КДБС, TXLP и SMC запитываются непосредственно от сети 220 В, без использования трансформаторов — в этом их преимущество.

В качестве теплоизоляционных материалов используют: пенопласт (120 мм), опилки (150 мм), плиты минераловатные (50-60 мм), шлак и деревянные доски.

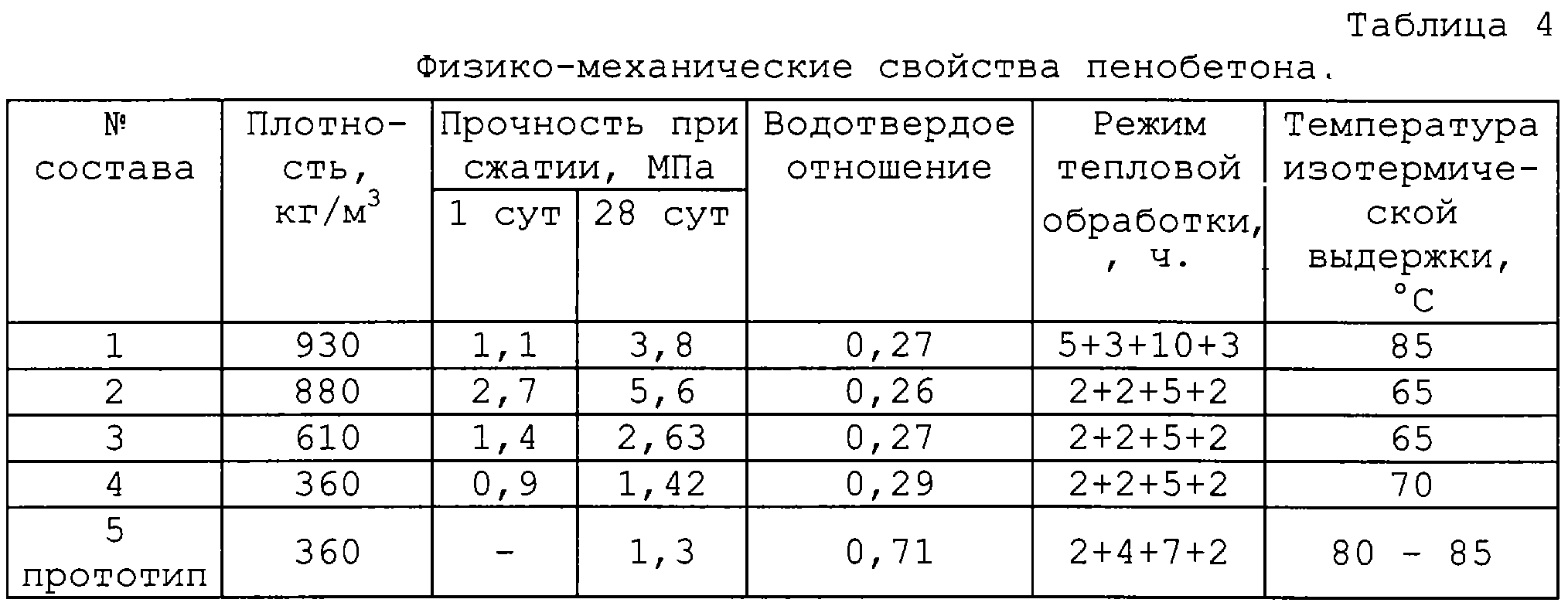

Термообработка бетона состоит из трех фаз:

Нагревание бетона на портландцементе производится до 40-50°С.

Средняя скорость нагревания бетона составляет 4,0-5,0°С/ч.

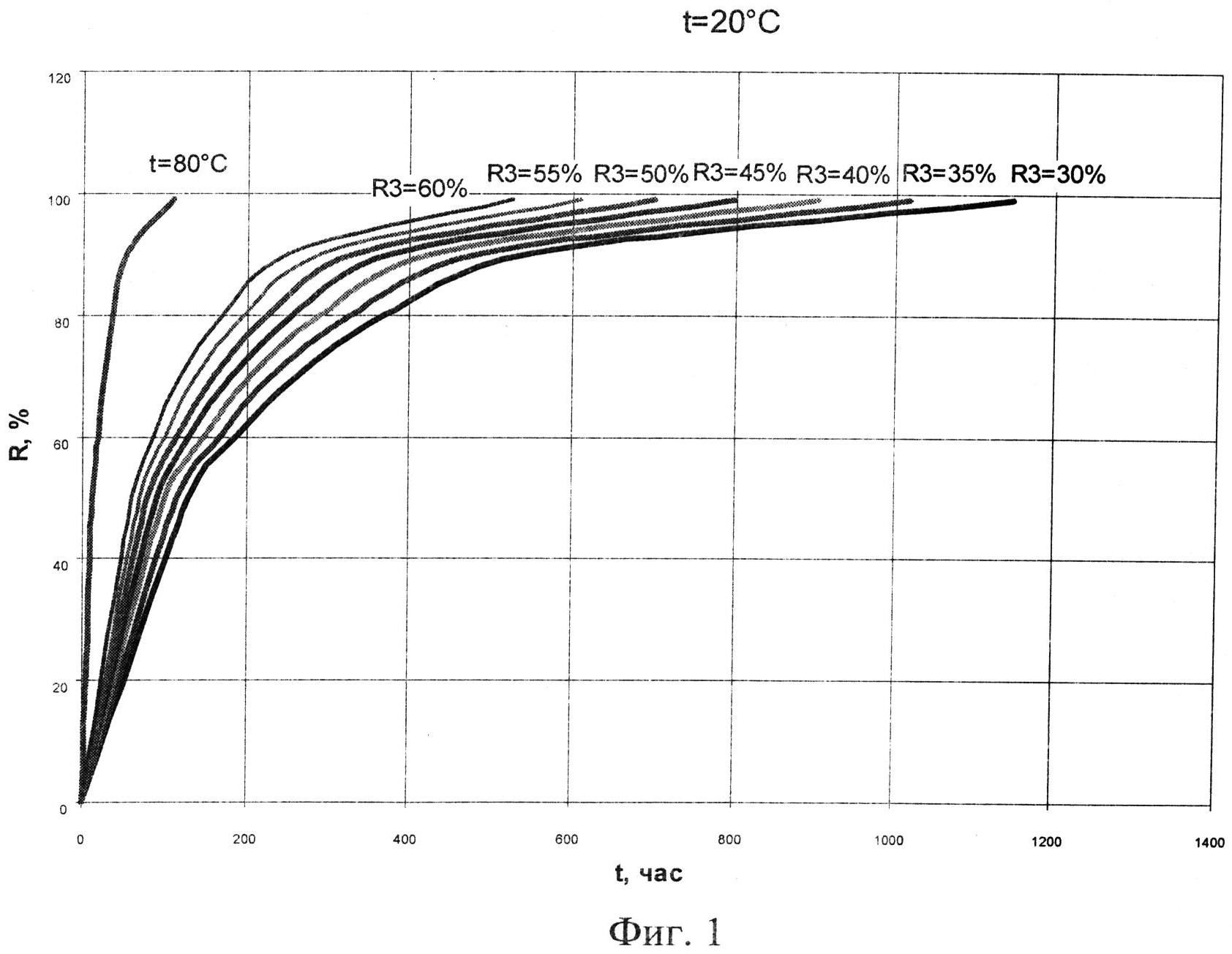

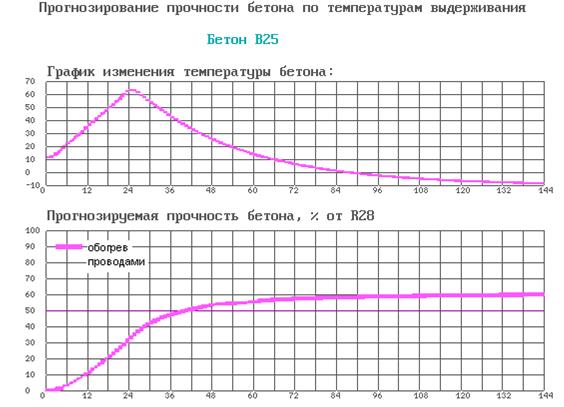

Изотермическое выдерживание зависит от температуры нагрева бетона и определяется по графику набора прочности бетона исходя из заданной по проекту нормативной прочности (как правило 70% для несущих конструкций).

Например при изотермическом выдерживании при температуре 20°С в течение 6 суток бетон наберет прочность 0,7, а в течение 22 суток наберет полную прочность (см. график вверху страницы).

график вверху страницы).

Таблица 1: Примерные параметры термообработки в типовых конструкциях

Среднесуточная температура воздуха, °С | Удельная мощность нагрева Руд, | Расход кабеля КДБС, |

-10 | 230 | 6,2 |

-15 | 250 | 6,8 |

-20 | 320 | 8,6 |

Начальные условия для расчета:

Контроль за режимом термообработки производится с помощью технических термометров и (или) датчиков температуры, вставляемых в бетонную смесь.

Датчики температуры позволяют автоматически регулировать режим нагрева. Датчики устанавливают из расчета 1 шт на 6 м длины конструкции или на 50 м кв поверхности, или на 3 м куб .

Скорость остывания обычно принимают 2,0-3,0°С/ч.

После высушивания кабель отключают, обрезают концы и оставляют внутри железобетонной конструкции.

Лидеры продаж

Заказать обогрев бетона при зимнем бетонировании

Свяжитесь с нами по телефону в Москве Москве Санкт-Петербурге Омске

+7 (495) 120-70-11 +7 (812) 407-15-21 +7 (3812) 20-80-18

или оставьте заявку на обратный звонок