ГОСТ Р 58401.15-2019 Дороги автомобильные общего пользования. Смеси асфальтобетонные дорожные и асфальтобетон. Определение содержания битумного вяжущего методом выжигания

Текст ГОСТ Р 58401.15-2019 Дороги автомобильные общего пользования. Смеси асфальтобетонные дорожные и асфальтобетон. Определение содержания битумного вяжущего методом выжигания

ГОСТ Р 58401.15-2019

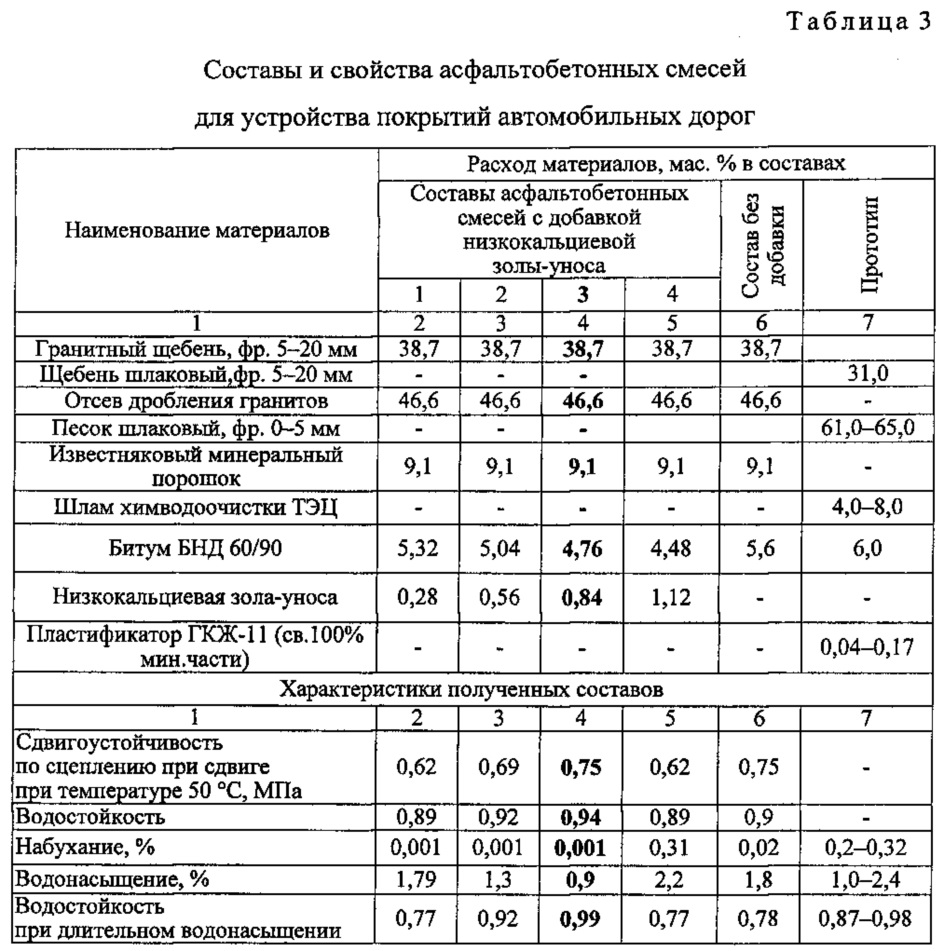

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Дороги автомобильные общего пользования

СМЕСИ АСФАЛЬТОБЕТОННЫЕ ДОРОЖНЫЕ И АСФАЛЬТОБЕТОН

Определение содержания битумного вяжущего методом выжигания

Automobile roads of general use. Asphalt mixtures and asphalt concrete for road pavement. Determination of binder content by ignition method

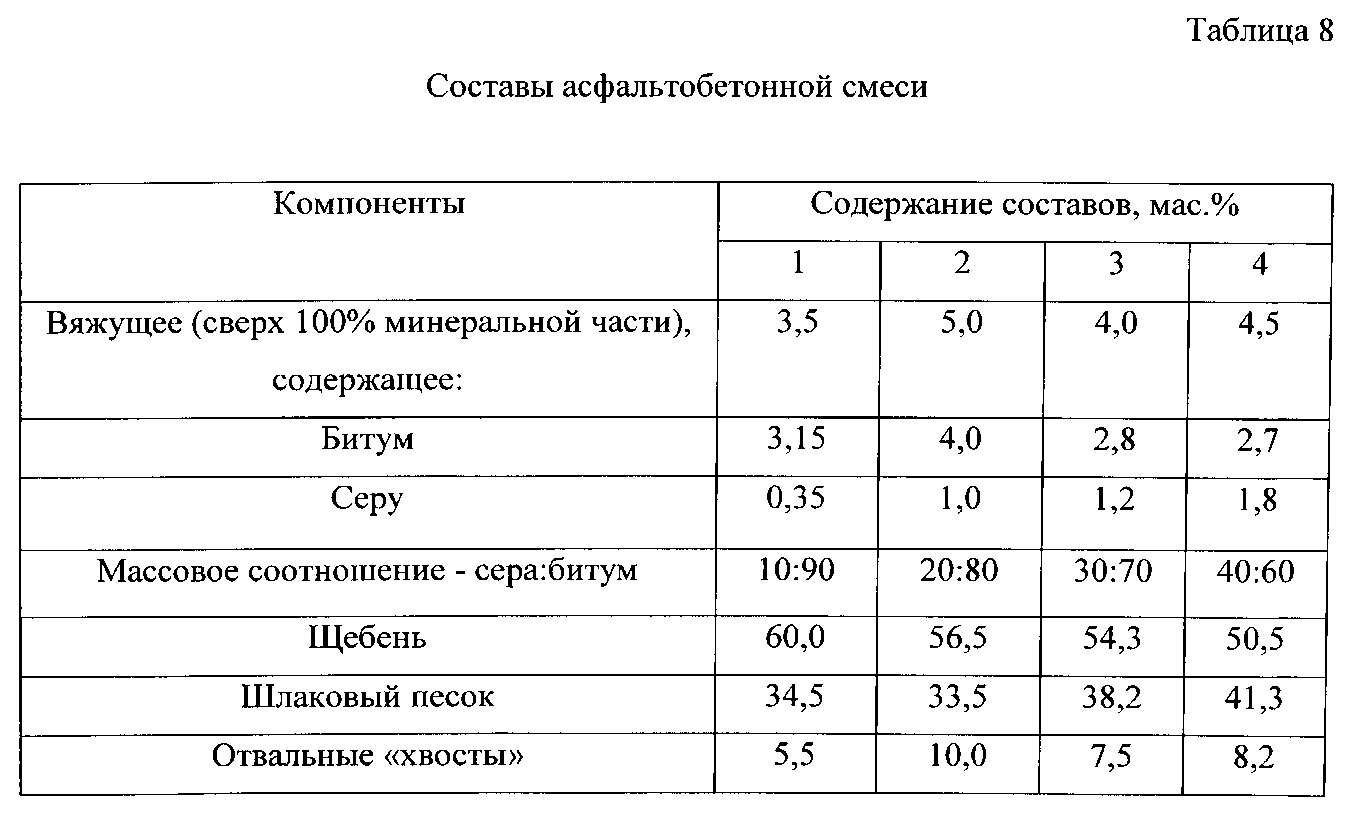

ОКС 93.080.20

Дата введения 2019-06-01

Предисловие

1 РАЗРАБОТАН Обществом с ограниченной ответственностью «Центр метрологии, испытаний и стандартизации» (ООО «ЦМИиС») совместно с Автономной некоммерческой организацией «Научно-исследовательский институт транспортно-строительного комплекса» (АНО «НИИ ТСК»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 418 «Дорожное хозяйство»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 31 мая 2019 г. N 272-ст

N 272-ст

4 ВВЕДЕН ВПЕРВЫЕ

5 ДЕЙСТВУЕТ ВЗАМЕН ПНСТ 93-2016

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ «О стандартизации в Российской Федерации«. Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а официальный текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт распространяется на асфальтобетонные дорожные смеси и асфальтобетон и устанавливает метод определения содержания битумного вяжущего в асфальтобетонных смесях методом выжигания.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 12.1.019 Система стандартов безопасности труда. Электробезопасность. Общие требования и номенклатура видов защиты

ГОСТ 12.4.131 Халаты женские. Технические условия

ГОСТ 12.4.132 Халаты мужские. Технические условия

ГОСТ 12.4.252 Система стандартов безопасности труда. Средства индивидуальной защиты рук. Перчатки. Общие технические требования. Методы испытаний

ГОСТ Р 58401.9 Дороги автомобильные общего пользования. Смеси асфальтобетонные дорожные и асфальтобетон. Методы сокращения проб

ГОСТ Р 58407.4 Дороги автомобильные общего пользования. Смеси асфальтобетонные дорожные. Методы отбора проб

ГОСТ Р 58407.5 Дороги автомобильные общего пользования. Асфальтобетон дорожный. Методы отбора проб из уплотненных слоев дорожной одежды

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения национального стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения национального стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1

асфальтобетонная смесь: Рационально подобранная смесь, состоящая из минеральной части (щебня, песка и минерального порошка или без него) и битумного вяжущего, взятых в определенных соотношениях и перемешанных в нагретом состоянии. [ГОСТ Р 58401.1-2019, пункт 3.1] |

3.2

асфальтобетон: Уплотненная асфальтобетонная смесь. [ГОСТ Р 58401.6-2019, пункт 3.2] |

3.3

номинально максимальный размер минерального заполнителя, мм: Размер минерального заполнителя, соответствующий размеру ячейки сита, которое на один размер больше первого сита, полный остаток минерального заполнителя на котором составляет более 10%. [ГОСТ Р 58401.1-2019, пункт 3.8] |

3.4

максимальный размер минерального заполнителя, мм: Размер минерального заполнителя в асфальтобетонной смеси, который на один размер больше, чем номинально максимальный размер минерального заполнителя. [ГОСТ Р 58401.1-2019, пункт 3.9] |

4 Требования к средствам измерений, вспомогательным устройствам и материалам

4. 1 При выполнении испытаний применяют следующие средства измерений, вспомогательные устройства и материалы.

1 При выполнении испытаний применяют следующие средства измерений, вспомогательные устройства и материалы.

4.1.1 Печь муфельная, способная поддерживать температуру, равную (540±10)°С. Размеры камеры печи должны быть достаточными для размещения в печи образца массой не менее 3500 г. Вентиляция печи должна быть сконструирована таким образом, чтобы образующийся при выжигании дым выводился за пределы лаборатории.

4.1.2 Корзины для выжигания асфальтобетона с размером ячеек сетки от 0,5 до 2,0 мм. Размер корзины должен быть таким, чтобы в ней полностью помещалась испытуемая проба асфальтобетонной смеси.

4.1.3 Лоток металлический или керамический длиной и шириной более корзины для выжигания.

4.1.4 Весы, обеспечивающие измерение массы пробы с относительной погрешностью 0,1% от определяемой величины.

4.1.5 Шкаф сушильный с принудительной конвекцией, обеспечивающий поддержание температуры от 110°С до 165°С, с погрешностью 3°С.

4.1.6 Щипцы металлические для вынимания лотка из печи.

Примечание — Допускается применение автоматических конвекционных печей, в том числе со встроенными весами и программным управлением, а также с ИК-лучами.

5 Метод испытаний

Сущность метода заключается в определении количества битумного вяжущего в составе асфальтобетонной смеси путем выжигания вяжущего из смеси и сравнения масс смеси до и после выжигания. Оставшуюся после выжигания минеральную часть смеси применяют для проведения анализа зернового состава асфальтобетонной смеси.

6 Требования безопасности и охраны окружающей среды

При работе с асфальтобетонами используют специальную защитную одежду по ГОСТ 12.4.131 или ГОСТ 12.4.132. Для защиты рук используют перчатки по ГОСТ 12.4.252.

При выполнении измерений соблюдают правила по электробезопасности по ГОСТ 12.1.019 и инструкции по эксплуатации оборудования.

7 Требования к условиям испытаний

При выполнении измерений соблюдают следующие условия для помещений, в которых испытывают образцы:

— температура (22±3)°С;

— относительная влажность не более 80%.

8 Подготовка к выполнению испытаний

При подготовке к выполнению испытаний проводят следующие работы.

8.1 Отбирают и подготавливают пробу асфальтобетонной смеси в соответствии с ГОСТ Р 58407.4, ГОСТ Р 58407.5 и ГОСТ Р 58401.9.

В том случае, если при подготовке асфальтобетонной смеси к испытаниям на нее попала вода, то асфальтобетонную смесь высушивают до постоянной массы в сушильном шкафу при температуре (110±5)°С.

Минимальная масса испытуемой пробы зависит от номинально максимального размера заполнителя в асфальтовой смеси и должна соответствовать требованиям таблицы 1. Масса испытуемой пробы не должна превышать требуемые значения более чем на 500 г.

Примечание — Если размер пробы превышает вместимость используемого оборудования, то ее можно разделить на несколько частей и испытать раздельно, приняв за окончательный результат среднеарифметическое значение нескольких определений.

Таблица 1 — Минимальное количество испытуемой пробы в зависимости от номинально максимального размера заполнителя

Номинально максимальный размер заполнителя, мм | Минимальная масса испытуемой пробы, г |

8,0 и менее | 1200 |

11,2 | 1500 |

16,0 | 2000 |

22,4 | 3000 |

31,5 и более | 4000 |

8. 2 Разогревают муфельную печь до температуры (540±10)°С.

2 Разогревают муфельную печь до температуры (540±10)°С.

9 Порядок выполнения испытаний

Определяют и фиксируют массу пустой корзины для выжигания и лотка с точностью до 0,1 г.

Помещают корзину для выжигания в металлический лоток, помещают испытуемую пробу, разогретую до температуры от 135°С до 165°С, в корзину, равномерно распределив ее по всей площади.

Определяют и фиксируют массу лотка и корзины для выжигания со смесью с точностью до 0,1 г и рассчитывают первоначальную массу испытуемой пробы, обозначив ее как (общая масса минус масса корзины для выжигания и лотка).

Затем помещают корзину с лотком и смесью в муфельную печь при температуре (540±10)°С и обжигают в течение не менее 45 мин.

По истечении заданного времени необходимо вынуть корзину с лотком и смесью из печи и остудить до температуры (22±3)°С в течение не менее 30 мин, после чего определяют их массу с точностью до 0,1 г.

Далее помещают корзину с лотком и смесью в муфельную печь при температуре (540±10)°С и обжигают в течение не менее 15 мин.

По истечении заданного времени необходимо снова вынуть корзину с лотком и смесью из печи и остудить до температуры (22±3)°С в течение не менее 30 мин, а затем определить их массу с точностью до 0,1 г.

Повторяют вышеописанную процедуру до тех пор, пока массы по результатам двух последних последовательно проводимых взвешиваний будут различаться не более чем на 0,01%.

Определяют массу пробы после выжигания, обозначив ее как (общая масса после выжигания минус масса корзины для выжигания и лотка).

Примечания

1 При необходимости проведения зернового анализа оставшейся после выжигания минеральной части пробы ее остужают до температуры (22±3)°С и аккуратно выкладывают на противень, очищая корзину от прилипших мелких частиц с помощью мягкой щетки.

2 При применении муфельной печи со встроенными весами необходимо следовать правилам эксплуатации данного оборудования.

10 Обработка результатов испытаний

10.1 Содержание битумного вяжущего , %, в 100% смеси вычисляют по формуле

, (1)

где — масса асфальтобетонной смеси до выжигания, г,

— масса асфальтобетонной смеси после выжигания, г.

За результат испытания принимают среднеарифметическое значение двух параллельных определений. Расхождение между полученными значениями не должно превышать 0,2%.

10.2 Содержание битумного вяжущего , %, сверх 100% смеси вычисляют по формуле

. (2)

За результат испытания принимают среднеарифметическое значение двух параллельных определений. Расхождение между полученными значениями не должно превышать 0,2%.

11 Оформление результатов испытаний

Результаты оформляют соответствующим образом с указанием следующей информации:

— обозначение настоящего стандарта;

— дата проведения испытания;

— наименование организации, проводившей испытание;

— вид (тип) асфальтобетонной смеси;

— содержание битумного вяжущего, %.

12 Контроль точности результатов испытаний

Точность результатов испытаний обеспечивается:

— соблюдением требований настоящего стандарта;

— проведением периодической оценки метрологических характеристик средств измерений. Весы, применяемые при испытаниях по настоящему стандарту, должны иметь действующий знак поверки и/или свидетельство о поверке;

Весы, применяемые при испытаниях по настоящему стандарту, должны иметь действующий знак поверки и/или свидетельство о поверке;

— проведением периодической аттестации оборудования.

Лицо, проводящее измерения, должно быть ознакомлено с требованиями настоящего стандарта.

УДК 625.7/.8:006.3/.8:006.354 | ОКС 93.080.20 |

Ключевые слова: асфальтобетон, муфельная печь, выжигание, гранулометрический анализ, содержание вяжущего | |

Электронный текст документа

и сверен по:

, 2019

Асфальтобетоны (гост 9128-97)

Федеральное агентство по образованию

Государственное образовательное учреждение

высшего профессионального образования

Петрозаводский государственный университет

Лесоинженерный факультет

Курс «Материаловедение»

Асфальтобетоны

Выполнил студент 2-го курса ЛИФ

гр. 64201 Евстигнеев В.Д.

64201 Евстигнеев В.Д.

Проверил: доцент Казачков О.В.

Петрозаводск 2011

Асфальтобетоном называют материал, полученный в результате уплотнения специально рассчитанной и тщательно приготовленной при соответствующей температуре смеси щебня, песка, минерального порошка и битума. Если вместо битума применяют дегтевые вяжущие материалы, то получаемые на их основе бетоны называют дегтебетоном.

Материалы, применяемые при изготовлении асфальтобетонных смесей, делятся на 3 вида: органические вяжущие, такие как нефтяной или природный битум, заполнители, такие как щебень или гравий и мелкий заполнитель. При производстве асфальтобетона большое внимание уделяется качеству всех перечисленных материалов.

Битум

(ГОСТ 22245-90) является одним из важнейших компонентов

асфальтобетонной смеси. Основной объем

битума, используемого дорожными

организациями, производят из нефти.

Процесс производства битума связан с

нагревом нефти и выделением из нее более

легких компонентов — бензина, лигроина,

керосина. Далее, при температуре

300…400°С, отгоняют машинные, веретенные,

трансформаторные и другие смазочные

масла. Выделение этих масел из нефти

ведут под вакуумом. В результате

разложения нефти остается густой

смолистый остаток — гудрон (остаточный

битум), который используют или как

исходный материал для получения более

вязких окисленных битумов, или используют

без переработки.

Далее, при температуре

300…400°С, отгоняют машинные, веретенные,

трансформаторные и другие смазочные

масла. Выделение этих масел из нефти

ведут под вакуумом. В результате

разложения нефти остается густой

смолистый остаток — гудрон (остаточный

битум), который используют или как

исходный материал для получения более

вязких окисленных битумов, или используют

без переработки.

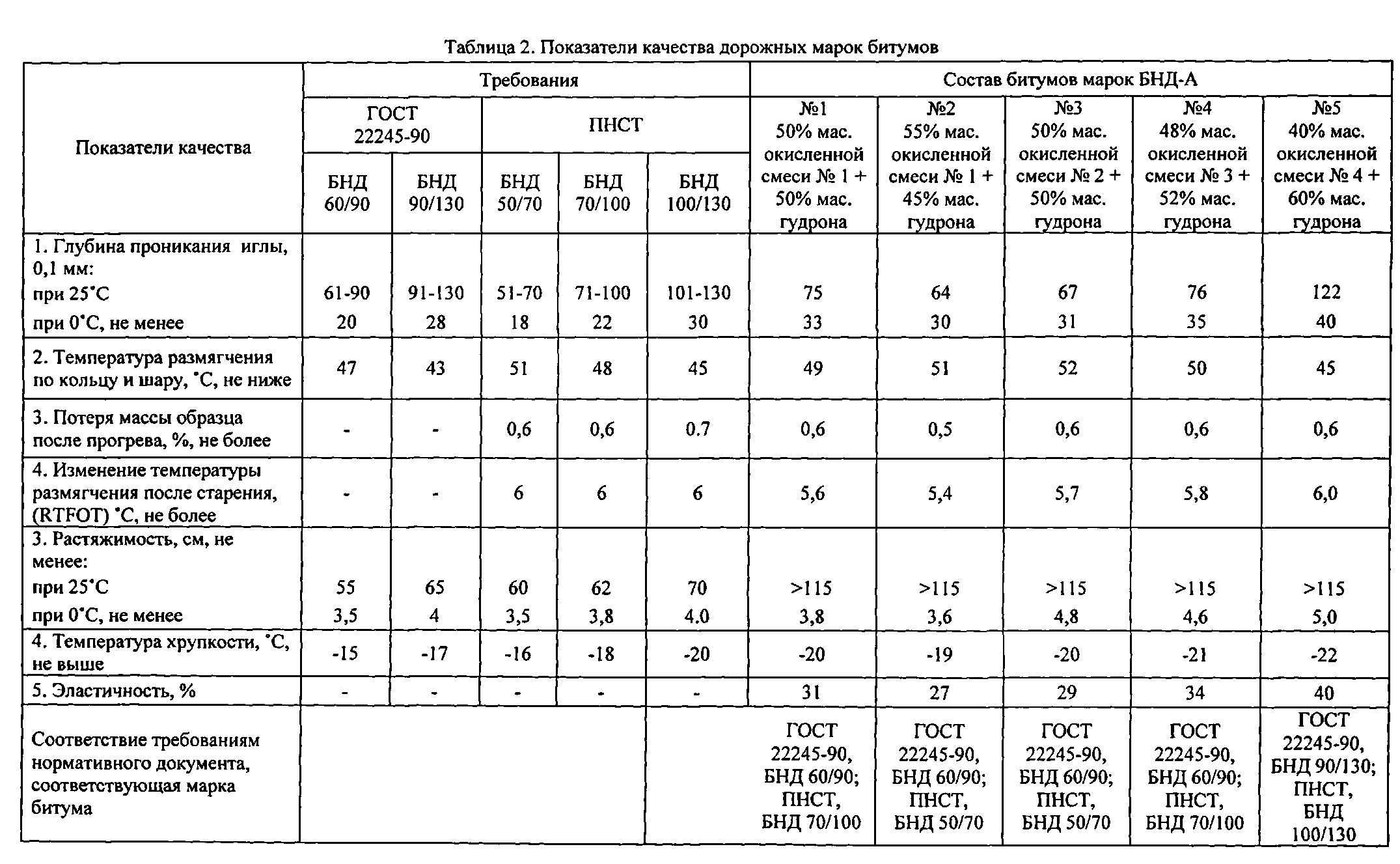

Для производства горячих укатываемых асфальтобетонных смесей отечественная нефтеперерабатывающая промышленность выпускает вязкие дорожные битумы, преимущественно, марок БНД 40/60, БНД 60 90 и БНД 90/130. Каждая марка имеет вполне определенный групповой и химический состав.

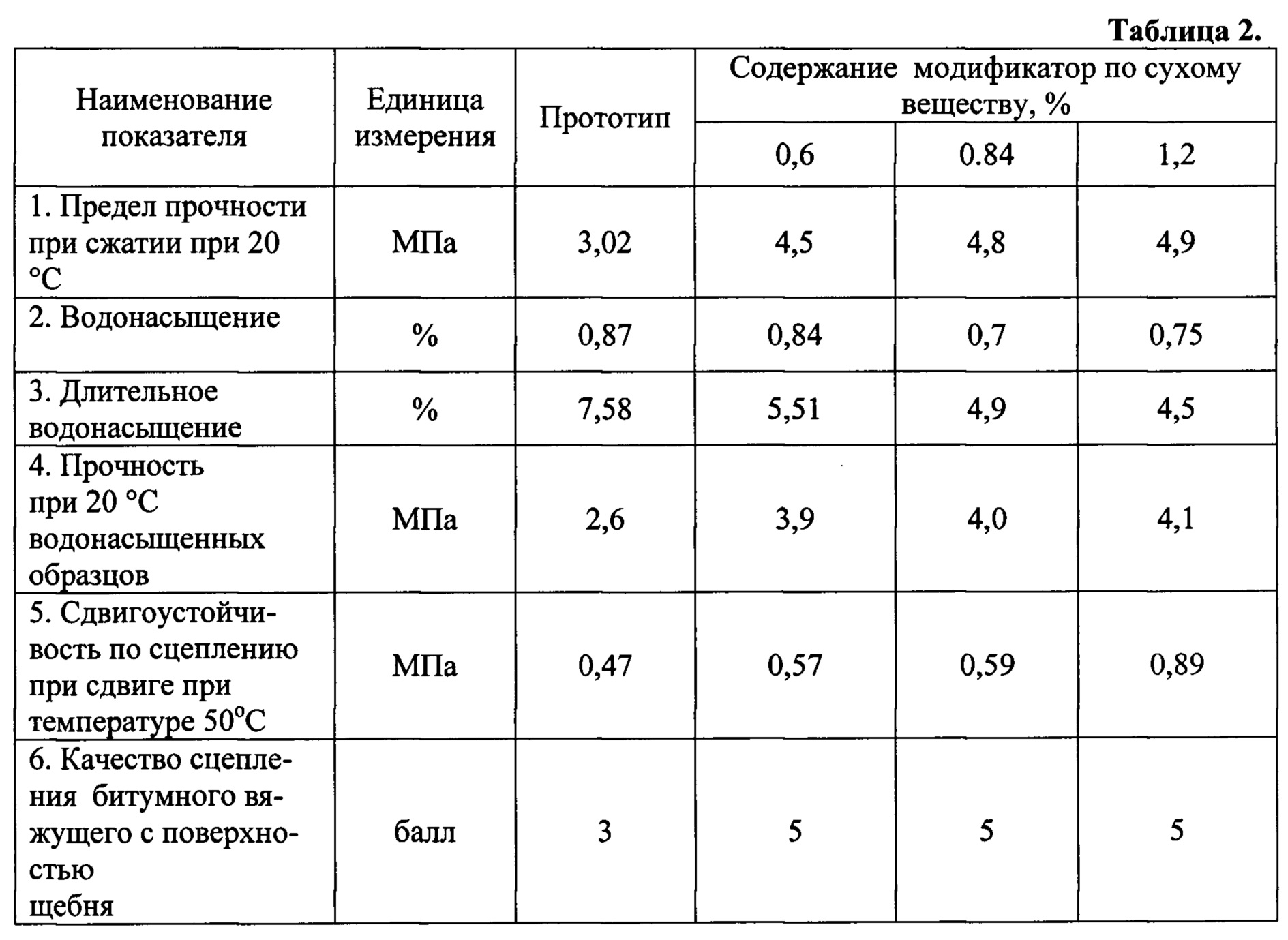

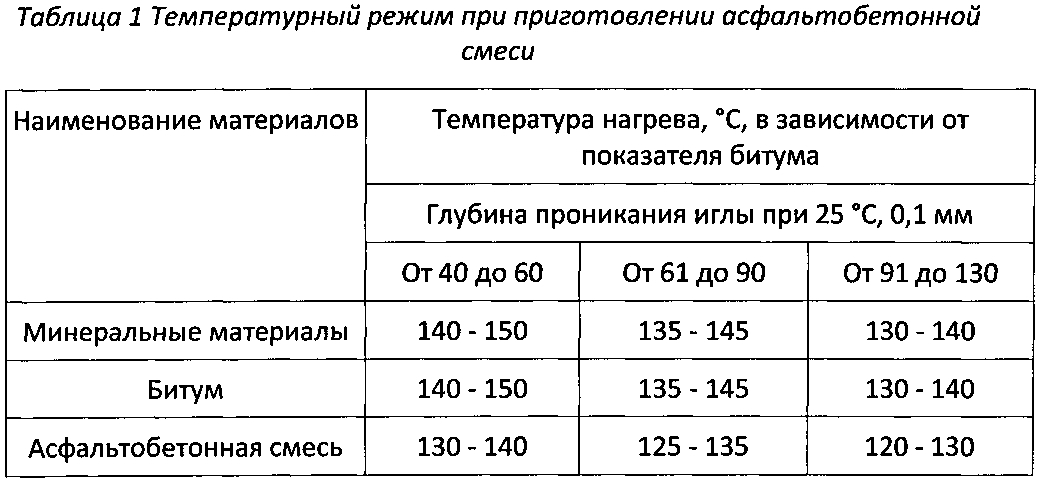

Комплекс требований, предъявляемых к вязким дорожным битумам, приведен в табл.1

Таблица 1

Наименования показателей | Нормы по маркам | ||

БНД 40/60 | БНД 60/90 | БНД 90/130 | |

Глубина проникания иглы, дмм |

|

|

|

при температуре: 25 °С, в пределах | 40-60 | 61-90 | 91-130 |

0 °С, не менее | 13 | 20 | 28 |

Температура размягчения, °С, не ниже | 51 | 47 | 43 |

Растяжимость при 25 °С, см, не менее | 45 | 55 | 65 |

Температура хрупкости, °С, не выше | -12 | -15 | -17 |

Сцепление с мрамором (песком) | выдерживает | ||

Изменение температуры размягчения после прогрева, °С, не более | 5 | 5 | 5 |

Температура вспышки, °С, не ниже | 230 | 230 | 230 |

Индекс пенетрации, в пределах | от -1 до +1 | ||

Битум

— сложная коллоидная система, дисперсионной

средой в которой является раствор смол

в маслах, а дисперсной фазой

— асфальтены, карбены и карбоиды. На пограничных поверхностях этих частиц

прочно удерживаются асфальтобеновые кислоты

и их ангидриды.

На пограничных поверхностях этих частиц

прочно удерживаются асфальтобеновые кислоты

и их ангидриды.

Масла придают битуму подвижность и текучесть. Их плотность менее 1000 кг/м3, цвет — светло-желтый, содержание в битуме колеблется в пределах 35-60 мас.%. В маслах присутствуют углеводороды парафинового, нафтенового и ароматического рядов с молекулярной массой 300-600.

Смолы придают битуму эластичность и водостойкость. Их плотность равна, примерно, 1000 кг/м3, цвет — темно-коричневый, содержание в битуме в пределах 20-40%. В смолах присутствует наибольшее количество полярных сернистых, азотистых и кислородных соединений углеводородов с молекулярной массой 600-1000, способствующих хорошему прилипанию битума к каменным материалам.

Асфальтены представляют

собой твердые неплавкие частицы черного

цвета плотностью немногим более 1000

кг/м3 и молекулярной массой 1000-5000. От

их количества и степени дисперсности

зависит вязкость и теплостойкость

битума. Обычно в битумах содержится

10-40% асфальтенов. Под действием

ультрафиолетовых лучей они переходят

в карбены и карбоиды, увеличивая

вязкость и хрупкость битума. В битуме

содержание карбенов и карбоидов —

от 1 до 3%. Своими свойствами и составом

они близки к асфальтенам, но содержат

больше углерода и имеют большую плотность.

Обычно в битумах содержится

10-40% асфальтенов. Под действием

ультрафиолетовых лучей они переходят

в карбены и карбоиды, увеличивая

вязкость и хрупкость битума. В битуме

содержание карбенов и карбоидов —

от 1 до 3%. Своими свойствами и составом

они близки к асфальтенам, но содержат

больше углерода и имеют большую плотность.

Минеральный порошок (ГОСТ 16557-78) представляет собой молотый известняк, доломит, основной доменный шлак с размером зерен меньше 1,25 мм, при этом содержание частиц мельче 0,071 мм должно быть не менее 70%.

Для отдельных видов асфальтобетонной смеси (для пористого или высокопористого асфальтобетона, асфальтобетона II и III марки) допускается применение молотых основных металлургических шлаков, пыли уноса цементных заводов и золы тепловых станций.

Асфальтобетон без минерального порошка получается очень пористым, не морозостойким и, как правило, быстро разрушается.

Одной

из важных характеристик порошка является

пористость, которая не должна быть выше

35 об. % у образцов, уплотненных

нагрузкой 30 МПа. Для снижения пористости

и гигроскопичности порошка рекомендуется

при помоле горной породы обрабатывать

вновь образующиеся поверхности

активирующей композицией, состоящей

из ПАВ и битума в количестве 1,5-2,5% от

массы порошка. Присутствие ПАВ существенно

улучшает смачивание поверхности частиц

битумом и способствует образованию

прочных связей.

% у образцов, уплотненных

нагрузкой 30 МПа. Для снижения пористости

и гигроскопичности порошка рекомендуется

при помоле горной породы обрабатывать

вновь образующиеся поверхности

активирующей композицией, состоящей

из ПАВ и битума в количестве 1,5-2,5% от

массы порошка. Присутствие ПАВ существенно

улучшает смачивание поверхности частиц

битумом и способствует образованию

прочных связей.

Качественный минеральный порошок приготовляют путем помола породы прочностью на сжатие не ниже 20 МПа.

Песок ( ГОСТ 9128-84) — необходимый компонент практически любой асфальтобетонной смеси. Его качество также оказывает значительное влияние на свойства асфальтобетона.

Смеси

для верхнего слоя покрытия приготовляют

на природных (горных, речных или морских)

и дробленых (отсевы от дробления горных

пород) песках. Дробленые пески фракции

0-5 мм повышают сдвигоустойчивость и

фрикционные характеристики покрытия,

однако при большом содержании увеличивают

жесткость, ухудшают подвижность

и уплотняемость смеси, снижают

водостойкость покрытия.

В смесях для нижних слоев допускается применение мелкого и очень мелкого песка с модулями крупности 1,7 и 1,1 соответственно. При соответствующем технико-экономическом обосновании мелкий песок можно улучшать добавками извести, которую вводят в количестве 2,5-5% от массы песка и перемешивают с ним до однородного состояния.

Песок должен быть чистым. Содержание в нем глинистых частиц должно быть не более 0,5%, а пыли и ила не более 3% — в природном песке и 5% — в дробленом. Песок должен удовлетворять требованиям стандарта.

Щебень ( ГОСТ 7392-85) применяют прочный и морозостойкий из горных пород изверженного, осадочного и метаморфического происхождения, а также из некоторых разновидностей атмосферостойких и прочных шлаков.

К

изверженным породам относятся граниты,

габбро, диабаз, базальты, диориты. Эти

породы образовались после остывания и

кристаллизации магмы и являются наиболее

прочными.

Осадочные породы — известняки, доломиты, мергель и песчаники сформировались путем осаждения и цементации веществ из водной среды рек, морей и океанов. Их прочность и морозостойкость, как правило, ниже, чем у изверженных пород. Из осадочных пород весьма распространены в производстве асфальтобетонных смесей гравийные материалы в дробленом состоянии.

Метаморфические породы — мрамор, кварциты образовались в результате глубокого изменения изверженных и осадочных пород под действием высокой температуры и давления.

Независимо от происхождения горной породы щебень должен выдерживать 50 циклов испытания на морозостойкость для верхнего слоя покрытия и 25 — для нижнего.

Горная

порода, перерабатываемая на щебень, не

должна иметь слоистое строение. В

противном случае при дроблении будут

образовываться щебенки плоской формы

— «лещадка». При повышенном содержании

в асфальтобетонной смеси «лещадки»

(более 15%), она при уплотнении катками

ломается. В изломе покрытие становится

водопроницаемым, неморозостойким и

быстро разрушается. Поэтому слоистые

породы применять не рекомендуется.

Камень для переработки в щебень должен

иметь предел прочности при сжатии

в водонасыщенном состоянии не

менее 80-100 МПа.

В изломе покрытие становится

водопроницаемым, неморозостойким и

быстро разрушается. Поэтому слоистые

породы применять не рекомендуется.

Камень для переработки в щебень должен

иметь предел прочности при сжатии

в водонасыщенном состоянии не

менее 80-100 МПа.

Размер зерен щебня для приготовления асфальтобетонной смеси для верхнего слоя принимают равным 5-10, 5-15 или 5-20 мм. Зерна щебня должны быть чистыми и иметь форму близкую к кубу или тетраэдру, так как требуют меньше битума и обеспечивают более высокую плотность, прочность и сдвигоустойчивость асфальтобетона.

Для нижнего слоя покрытия и слоев основания приготовляют крупнозернистую смесь на щебне размером 5-35(40) мм. Поскольку нижележащие слои испытывают меньшую нагрузку от движущегося транспорта и от воздействия атмосферных факторов, требования к прочности камня снижают на 20-25%.

Большое

влияние на водостойкость и прочность

асфальтобетона оказывают активность

поверхности, шероховатость и прочность

зерен щебня. Чем выше эти показатели,

тем более водостойким, морозостойким

и прочным является асфальтобетон. В

этом отношении гравийные материалы как

в естественном, так и дробленом состоянии

уступают щебню из горных пород

изверженного, осадочного и метаморфического

происхождения. Они, как правило,

неоднородны по минералогическому

составу имеют менее развитую

поверхность, и по этой причине хуже

взаимодействуют с битумом.

Чем выше эти показатели,

тем более водостойким, морозостойким

и прочным является асфальтобетон. В

этом отношении гравийные материалы как

в естественном, так и дробленом состоянии

уступают щебню из горных пород

изверженного, осадочного и метаморфического

происхождения. Они, как правило,

неоднородны по минералогическому

составу имеют менее развитую

поверхность, и по этой причине хуже

взаимодействуют с битумом.

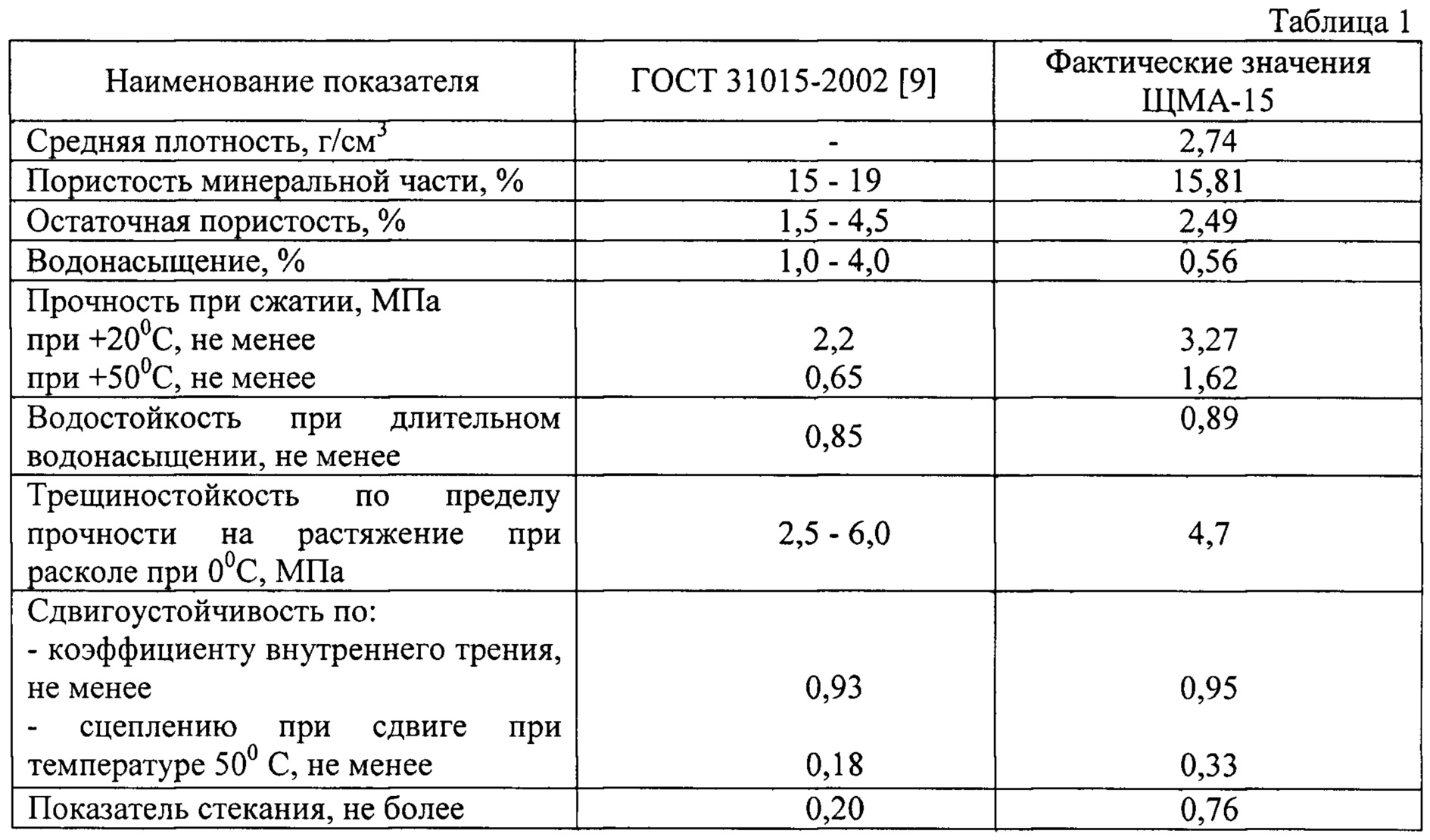

Щебень должен удовлетворять требованиям стандарта и использоваться в том или ином типе асфальтобетона в зависимости от прочности породы (табл. 2).

Таблица 2

Марка асфальтобетонной смеси | Типы асфальтобетонов, изготавливаемые на щебне разной природы | |||||||||||||

из изверженных и метаморфических пород, марки | из осадочных пород, марки | из металлургических шлаков | ||||||||||||

1200 | 1000 | 800 | 600 | 1200 | 1000 | 800 | 600 | 1200 | 1000 | 800 | 600 | |||

I | А, Б | В | — | — | А | Б | В | — | Б | В | — | — | ||

II | — | А, Б | В | — | — | А | Б | В | А | Б | В | — | ||

III | — | — | Б | В | — | — | — | В | — | — | Б | В | ||

Плотные

дорожные асфальтобетоны в зависимости

от количественного содержания в них

крупного или мелкого заполнителя

подразделяют на пять типов: А, Б, В, Г, Д. Так, например, тип А содержит 50 … 65%

щебня; тип Б — 35 … 50% щебня или гравия;

тип В — 20 … 35% щебня или гравия.

Так, например, тип А содержит 50 … 65%

щебня; тип Б — 35 … 50% щебня или гравия;

тип В — 20 … 35% щебня или гравия.

Сайт http://www.gostrf.com — Пособие «Строительство и ремонт дорожных асфальтобетонных покрытий. Учебное пособие»

Содержание вяжущего — Pavement Interactive

Обзор

Содержание вяжущего в асфальте влияет на характеристики смеси HMA в таких областях, как жесткость, прочность, долговечность, усталостная долговечность, растрескивание, колейность и повреждение от влаги. Следовательно, это важно для обеспечения качества HMA, судебно-медицинских исследований дорожного покрытия и исследований HMA.

Испытание на воспламенение является наиболее распространенным методом, используемым для определения содержания битумного вяжущего HMA. В методе воспламенения HMA нагревается в печи (рис. 1) в достаточной степени, чтобы сжечь битумное вяжущее в смеси. Разница в весе до и после обжига в печи для розжига дает меру содержания битумного вяжущего. Оставшийся заполнитель также может быть проанализирован на градацию.

Оставшийся заполнитель также может быть проанализирован на градацию.

Стандартная процедура испытания на воспламенение приведена в:

- AASHTO T 308 и ASTM D 6307: Определение содержания битумного вяжущего в горячей асфальтовой смеси (HMA) методом воспламенения

История вопроса

Количественное определение содержания битумного вяжущего в смесях HMA и образцах дорожных покрытий необходимо по многим причинам, в том числе: для контроля качества, принятия спецификаций и исследований по оценке смеси. HMA со слишком большим содержанием битумного вяжущего может иметь такие проблемы, как кровотечение, пониженное сопротивление скольжению и пониженное сопротивление остаточной деформации (колейность и толкание). HMA, в котором содержится слишком мало битумного вяжущего, может иметь пониженную усталостную прочность и проблемы с растрескиванием и зачисткой.

Методы определения

Существует несколько методов определения содержания битумного вяжущего HMA. Методы экстракции растворителем используются для отделения, а затем удаления составного битумного вяжущего из заполнителя. Затем массы до и после сравнивают для определения содержания битумного вяжущего. Эти методы также производят заполнитель, на котором можно провести градационный тест. В ядерном методе для определения содержания битумного вяжущего используется ядерный источник и детектор.

Методы экстракции растворителем используются для отделения, а затем удаления составного битумного вяжущего из заполнителя. Затем массы до и после сравнивают для определения содержания битумного вяжущего. Эти методы также производят заполнитель, на котором можно провести градационный тест. В ядерном методе для определения содержания битумного вяжущего используется ядерный источник и детектор.

Метод зажигания

Метод воспламенения для определения содержания битумного вяжущего позволяет сжигать битумное вяжущее в образце HMA в печи (рис. 2) при температурах выше температуры воспламенения вяжущего. Затем рассчитывают содержание асфальтового вяжущего путем вычитания массы заполнителя, оставшегося после выгорания битумного вяжущего, из исходной массы испытуемого образца. Этот метод устраняет необходимость в хлорированных растворителях, используемых в методах экстракции растворителем.

Первоначально 1969 Исследование Антрима и Бушинга показало, что содержание битумного вяжущего в образцах HMA может быть определено «методом возгорания», который предполагает практически полное сгорание битумного вяжущего при высокой температуре. Исследования в Национальном центре асфальтовых технологий (NCAT) в начале 1990-х годов продолжили эту идею и улучшили оборудование и методы. На сегодняшний день испытание на воспламенение является наиболее распространенным методом определения содержания и градации битумного вяжущего HMA.

Исследования в Национальном центре асфальтовых технологий (NCAT) в начале 1990-х годов продолжили эту идею и улучшили оборудование и методы. На сегодняшний день испытание на воспламенение является наиболее распространенным методом определения содержания и градации битумного вяжущего HMA.

Поправочный коэффициент

Антрим и Бушинг (1969 [1] ) заметили, что в процессе горения битумного вяжущего часть заполнителя теряет массу. Следовательно, разница в массе до и после обжига отражала не только содержание битумного вяжущего, но и небольшое количество заполнителя. Если бы не учитывалась потеря массы заполнителя, метод воспламенения имел бы тенденцию к завышению содержания битумного вяжущего. Эта потеря массы заполнителя, вероятно, связана с:

- Небольшая часть заполнителя фактически сгорает или теряет вес вместе с асфальтовым вяжущим.

- Истирание заполнителя при смешивании ТМА. Заполнитель с более низкими значениями абразивного износа имеет тенденцию демонстрировать большую потерю массы при методе воспламенения.

Вероятно, это связано с образованием большего количества мелких частиц из-за истирания заполнителя в процессе смешивания.

Вероятно, это связано с образованием большего количества мелких частиц из-за истирания заполнителя в процессе смешивания.

Для учета потери массы заполнителя к результатам применяется поправочный коэффициент для получения наилучшей оценки содержания битумного вяжущего. Этот поправочный коэффициент обычно составляет от 0 до 0,5 и, как правило, выше для заполнителей, более подверженных истиранию, таких как известняк.

Точность и надежность

Испытания NCAT (Brown et al., 1995 [2] ) показывают, что точность, прецизионность и надежность этого метода испытаний, по крайней мере, не уступают методам экстракции.

Методы экстракции растворителем

Методы экстракции растворителем (описанные в AASHTO T 164 и ASTM D 2172) используют растворитель для удаления асфальтового вяжущего из заполнителя в смеси HMA. Затем рассчитывают содержание асфальтового вяжущего путем вычитания массы заполнителя, оставшегося после удаления битумного вяжущего, из исходной массы испытуемого образца. Эти методы надежно использовались в течение многих лет, но использование в них хлорированных растворителей создает проблемы с утилизацией.

Эти методы надежно использовались в течение многих лет, но использование в них хлорированных растворителей создает проблемы с утилизацией.

Как правило, удаление битумного вяжущего достигается путем погружения незакрепленного образца HMA в один из нескольких утвержденных растворителей (типичными являются трихлорэтилен, 1,1,1-трихлорэтан или метиленхлорид) на определенный период времени, чтобы растворитель разрушил образец. После этого смесь растворителей отделяют от оставшегося заполнителя с использованием различных методов, довольно популярным является разделение на центрифуге (рис. 3 и 4).

Рисунок 3: Центрифуга без крышки, используемая в методе экстракции растворителем. | Рисунок 4: Центрифуги для использования в методе экстракции растворителем. |

Измеритель содержания ядерных асфальтов (NAC)

Измеритель содержания ядерных асфальтов (NAC) (рис. 5) использует источник нейтронов, например, америций-241:бериллий, расположенный внутри датчика. Источник испускает «быстрые» нейтроны высокой энергии, которые затем сталкиваются с различными ядрами в образце. Из-за сохранения импульса те нейтроны, которые сталкиваются с ядрами водорода, замедляются намного быстрее, чем те, которые сталкиваются с другими, более крупными ядрами. Датчик-детектор подсчитывает только тепловые (низкоэнергетические) или «медленные» нейтроны, благодаря чему подсчет детектора пропорционален количеству атомов водорода в дорожном покрытии. Поскольку асфальтовое связующее содержит много атомов водорода, показания детектора пропорциональны содержанию асфальта. Калибровочный коэффициент используется для соотнесения количества тепловых нейтронов с фактическим содержанием влаги. Обратите внимание, что вода (h3O) также содержит атомы водорода и будет влиять на измерения NAC. Кроме того, датчики NAC не могут напрямую измерять градацию, поскольку они не разделяют битумное вяжущее и заполнитель.

5) использует источник нейтронов, например, америций-241:бериллий, расположенный внутри датчика. Источник испускает «быстрые» нейтроны высокой энергии, которые затем сталкиваются с различными ядрами в образце. Из-за сохранения импульса те нейтроны, которые сталкиваются с ядрами водорода, замедляются намного быстрее, чем те, которые сталкиваются с другими, более крупными ядрами. Датчик-детектор подсчитывает только тепловые (низкоэнергетические) или «медленные» нейтроны, благодаря чему подсчет детектора пропорционален количеству атомов водорода в дорожном покрытии. Поскольку асфальтовое связующее содержит много атомов водорода, показания детектора пропорциональны содержанию асфальта. Калибровочный коэффициент используется для соотнесения количества тепловых нейтронов с фактическим содержанием влаги. Обратите внимание, что вода (h3O) также содержит атомы водорода и будет влиять на измерения NAC. Кроме того, датчики NAC не могут напрямую измерять градацию, поскольку они не разделяют битумное вяжущее и заполнитель. Обычно растворитель используется для отделения заполнителя для измерения градации.

Обычно растворитель используется для отделения заполнителя для измерения градации.

Описание теста

Следующее описание представляет собой краткий обзор теста. Это не полная процедура, и ее не следует использовать для выполнения теста. Полную процедуру испытаний можно найти в:

- AASHTO T 308 и ASTM D 6307: Определение содержания битумного вяжущего в горячей битумной смеси (HMA) методом воспламенения

Резюме

Незакрепленный образец HMA раскладывают в сетчатой корзине и помещают в печь с принудительной подачей воздуха. Печь нагревает HMA и сжигает компонент битумного вяжущего (так называемый «зажигание»). Сравнение массы образца ТМА до воспламенения и массы заполнителя после воспламенения дает массу битумного вяжущего, сгоревшего во время воспламенения. Поправочный коэффициент необходим для учета общей потери массы при воспламенении. На рис. 6 показано основное испытательное оборудование.

Приблизительное время испытания

Приблизительно 1 час.

Основная процедура

- Получите образец сыпучего HMA, произведенного в лаборатории или на заводе.

- Разделите образец на четыре части, чтобы получить необходимое количество HMA (рис. 7). Размер испытуемого образца определяется номинальным максимальным размером заполнителя, как показано в таблице 1. При необходимости образец можно нагревать в печи при 257°F (125°C) до тех пор, пока он не станет пригодным для обработки.

Таблица 1: Требования к массе образца

| Номинальный максимальный размер заполнителя | Минимальная масса образца, г | |

| США | Метрическая система | |

| 1,5 дюйма | 37,5 мм | 4000 |

| 1,0 дюйма | 25,0 мм | 3000 |

| 0,75 дюйма | 19,0 мм | 2000 |

| 0,5 дюйма | 12,5 мм | 1500 |

| 0,375 дюйма | 9,5 мм | 1200 |

| № 4 | 4,75 мм | 1200 |

- Определите поправочный коэффициент для заполнителя в смеси.

Поправочный коэффициент учитывает разрушение заполнителя в процессе горения.

Поправочный коэффициент учитывает разрушение заполнителя в процессе горения.

Поправочный коэффициент IA должен быть определен для каждого типа смеси до завершения любых испытаний в печи для розжига (AASHTO, 2000b).

- Подготовьте 2 калибровочных образца с расчетным содержанием битумного вяжущего.

- Испытание образцов в печи для прокаливания и определение в них содержания битумного связующего, измеренного в печи для прокаливания.

- Выполните анализ градации остаточного заполнителя и сравните эту градацию с контрольным образцом, чтобы оценить степень деградации заполнителя.

- Определите разницу между содержанием битумного вяжущего в готовом виде и измеренным в 2 образцах. Калибровочный коэффициент представляет собой среднее значение этих разностей.

- Если коэффициент калибровки больше 0,5 процента, уменьшите температуру испытания до 900°F (482°C) и повторите процедуру калибровки.

- Предварительно нагрейте печь до желаемой температуры, обычно 1000°F (538°C).

- Высушите образец HMA в печи при температуре 221°F (105°C) до достижения постоянной массы или определите содержание влаги в образце.

- Введите поправочный коэффициент HMA, определенный на шаге 3, в контроллер печи зажигания.

- Взвесьте пустые корзины для проб и приемный поддон (с установленными защитными кожухами для проб).

- Равномерно распределите образец в корзине для образцов (рис. 8) и выровняйте шпателем или кельмой.

Рис. 8. Собранная корзина для проб.

- Взвесьте вместе образец, корзину и поддон.

- Рассчитайте исходную массу образца, вычитая массу, полученную на шаге 7, из массы, полученной на шаге 9. Введите эту сумму в контроллер печи для розжига.

- Поместите корзину с образцами в печь (рис. 9), закройте дверцу и начните тест, нажав кнопку «Старт».

- Дайте образцу сгореть до тех пор, пока изменение массы образца не превысит 0,01 процента в течение трех минут подряд.

Большинство печей рассчитывают это автоматически и уведомляют пользователя световым и звуковым индикатором. Это также можно сделать вручную, периодически вынимая образец из печи, дожидаясь, пока он остынет, а затем взвешивая его. Первое удаление происходит через 45 минут, а последующие удаления — с интервалом не менее 15 минут.

Большинство печей рассчитывают это автоматически и уведомляют пользователя световым и звуковым индикатором. Это также можно сделать вручную, периодически вынимая образец из печи, дожидаясь, пока он остынет, а затем взвешивая его. Первое удаление происходит через 45 минут, а последующие удаления — с интервалом не менее 15 минут. - Запишите скорректированное содержание битумного вяжущего в процентах из распечатанного из печи талона (обычно чек напоминает кассовый чек).

- Достаньте образец из печи и дайте ему остыть до комнатной температуры.

Видео 1: Краткое описание метода розжига.

Результаты

Измеренные параметры

Содержание битумного вяжущего в образце HMA. На оставшемся заполнителе также можно провести градационный тест.

Спецификации

Спецификации, напрямую связанные с испытанием на содержание битумного вяжущего, отсутствуют. Спецификации обычно связаны с содержанием битумного вяжущего в рецептуре рабочей смеси (JMF) и диапазоном допусков около i

Типовые значения

См. типовые значения содержания битумного вяжущего.

Расчеты (интерактивное уравнение)

Рассчитайте скорректированное содержание битумного вяжущего по следующей формуле:

Где:

- Pb = содержание битумного вяжущего (в процентах)

- WS = масса пробы HMA до воспламенения

- WA = общий вес после зажигания

- CF = поправочный коэффициент (в процентах)

Если печь розжига предоставляет распечатанный талон, его следует приложить к акту. It

It

Сноски (↵ возвращается к тексту)

- Антрим, Дж. Д. и Бушинг, Р. В. (1969). Определение содержания асфальта методом прокаливания. Отчет о дорожном исследовании № 273: Битумные материалы и смеси .↵

- Brown, E.R.; Мерфи, Северная Каролина; Ю, Л. и Магер, С. (1995). Историческое развитие определения содержания асфальта методом воспламенения . Национальный центр асфальтовых технологий, отчет № 95-2. http://www.eng.auburn.edu/center/ncat/reports/rep95-2.pdf.↵

ресурсов подземелья — Google

AlleBilderVideosShoppingMapsNewsBücher

suchoptionen

Tipp: Begre nze diesuche auf deutschsprachige Ergebnisse. Du kannst deinesuchsprache in den Einstellungen ändern.

Пользовательские активы Dungeondraft от 2-Minute Tabletop

2minutetabletop.com › Ресурсы карты

Сотни нарисованных вручную ресурсов в файлах Dungeondraft Pack, готовых для импорта в редактор карт Dungeondraft. Ищете активы Dungeondraft? Добро пожаловать!

Ищете активы Dungeondraft? Добро пожаловать!

Активы карты средневековых зданий · Активы карты тайской мебели… · Жетоны лагеря · 12

Dungeondraft — Cartography Assets

cartographyassets.com › special-assets › dungeondr…

Различные замки Словакии, 5 ассетов (цветная и черно-белая версии).

DungeonDraft Hakupack · Dungeondraft — Страница 2 · Пакет мусора: камни, доски…

Dungeondraft Integration 3.0 — Forgotten Adventures

www.forgotten-adventures.net › Картографирование › Активы

9026 1 Bewertung 4,8(13)

FA имеет фантастические ресурсы для DungeonDraft. Это были первые, которые мне понравились, и я почти ничем другим не пользовался.

Пользовательские ресурсы для создания карт для DungeonDraft — Crosshead Studios

crossheadstudios.com › dungeondraft

С более чем 10 000 художественных ресурсов во всех моих пакетах вместе взятых. Все, что вам нужно сделать, это загрузить DungeonDraft и загрузить мои пакеты ресурсов, расположенные на странице PATRONS моего …

Все, что вам нужно сделать, это загрузить DungeonDraft и загрузить мои пакеты ресурсов, расположенные на странице PATRONS моего …

Wie du in Dungeondraft Assets hochlädst, um mehr… — YouTube

www.youtube.com › смотреть

04.11.2020 · Карты и боевые карты mögen nicht für jedes System notwendig oder sinnvoll erscheinen …

Dauer: 34:11

Прислано: 04.11.2020

Добавление пользовательских ресурсов в DungeonDraft — YouTube

www.youtube.com › смотреть

09.05.2020 · Я беру существующие активы из SchleyScapes Майка Шли, чтобы показать вы можете использовать графику …

Dauer: 32:09

Прислан: 09.05.2020

Бесплатный Assetpack! : r/dungeondraft — Reddit

www.reddit.com › dungeondraft › комментарии › ggqeuq › free_assetpack

09.05.2020 · Этот пакет представляет собой набор ресурсов от разных художников, которые я переработал, чтобы они больше соответствовали стандартной графике DungeonDraft. стиль. Если …

стиль. Если …

Какие у вас ДОЛЖНЫ быть бесплатные активы? : r/dungeondraft — Reddit

Dungeondraft Tutorial: Как создать и экспортировать свой собственный VTT …

Патреоны ресурсов Dungeondraft — Reddit

Могу ли я использовать активы dungeondraft в Wonderdraft? — Reddit

Дополнительная информация с www.reddit.com

Пользовательские активы Dungeondraft — Nightbrew Studio

www.nightbrewstudio.com › dungeondraft-custom-…

Пользовательские активы Dungeondraft … Вы можно либо попробовать бесплатный пробный пакет, заплатите сразу за два пакета или купите ежеквартальную подписку (4,50 доллара США). Если вы …

FA Dungeondraft Integration 3.0 (Обновлено 29 апреля 2023 г.) — Patreon

www.patreon.com › posts

Dungeondraft создает миниатюры во время первой загрузки новых пользовательских пакетов ресурсов, что может занять много времени. Вы можете значительно ускорить процесс …

Наборы Dungeondraft | Caeora

www.