Зачем закапывать деньги? В посёлке Колодищи-2 под Минском горячий асфальт кладут прямо в грязь

Животрепещущее видео сняли накануне жители посёлка Колодищи-2 под Минском. Горячий асфальт в начале декабря кладут прямо в грязь. К слову, сетями и дорогами в трёхтысячном посёлке ещё летом занималась комиссия по проблемным вопросам в строительной сфере.

Животрепещущее видео сняли накануне жители посёлка Колодищи-2 под Минском. Горячий асфальт в начале декабря кладут прямо в грязь. К слову, сетями и дорогами в трёхтысячном посёлке ещё летом занималась комиссия по проблемным вопросам в строительной сфере.

Тогда центральную улицу обещали к осени привести в порядок. Но даже выезд на место заметного результата не дал, кроме разве уголовного срока для начальника районного УКСа.

Это видео можно было оставить даже без комментариев. Жители посёлка Колодищи-2 сняли работу дорожников на разбитой улице. Асфальт кладут просто на песок вместо щебёнки. Едва уложенное покрытие обильно идёт трещинами. По нему продолжают ехать тяжёлые грузовики. А под тонким слоем, что называется, живая грязь.

Едва уложенное покрытие обильно идёт трещинами. По нему продолжают ехать тяжёлые грузовики. А под тонким слоем, что называется, живая грязь.

Алексей Казеко, индивидуальный застройщик посёлка Колодищи-2 (Минский район): «Зачем закапывать деньги? Потому что конкретно на этом участке, где сейчас укладывают асфальт, не было ни подготовки, ничего. Это был самый проблемный участок, с ним ничего не делали».

Олег Зубрицкий, индивидуальный застройщик посёлка Колодищи-2 (Минский район): «Она через три месяца будет разбита, потому что нет основания, нет щебёнки. Тяжёлые машины разобьют его мгновенно».

Ни мастера, ни бригадира, ни прочего начальства – это со слов рабочих. Да что им делать в такой глуши. Улицу Энтузиастов местные жители делят на обычное бездорожье и край цивилизации. В этом районе полноприводные машины покупают не для статуса – лишь бы к дому проехать!

Сотрудники Госконтроля появлению асфальта удивились не меньше жильцов. По проекту покрытие на всех 7 километрах – гравийное. На бумаге всё гладко, а на деле – 200 метров асфальта кладут в начале, а дальше по-прежнему фронтовая дорога.

На бумаге всё гладко, а на деле – 200 метров асфальта кладут в начале, а дальше по-прежнему фронтовая дорога.

Владимир Бондарь, начальник управления контроля отраслей хозяйства и денежно-кредитной сферы Комитета государственного контроля Минской области: «В ближайшее время мы к этой работе подключим инспекцию Госстройнадзора, и Комитет госконтроля совместно с инспекцией изучат объективность выполнения этих работ, насколько качественно они сделаны, и разберёмся, кто в этом виноват».

Заказчик декабрьской укладки асфальта лично с нами встретиться не смог, сослался на занятость, но пояснение дал по телефону. Оказалось, экстренно заасфальтировать начало улицы решили, чтобы постоянно не равнять грейдером ямы от большегрузов. И технологии, оказывается, это позволяют.

Виталий Иванов, директор предприятия «Минрайгорремавтодор» (по телефону): «Насколько я помню, порядка 15-20 сантиметров там лежит песчано-гравийная смесь, так называемая подушка. Я считаю, что этого предостаточно, чтобы этот участок улицы безболезненно эксплуатировался ближайшие 5 лет».

Я считаю, что этого предостаточно, чтобы этот участок улицы безболезненно эксплуатировался ближайшие 5 лет».

5 лет – срок гарантии на асфальтобетон, так что латать дыры и трещины будут дорожники за свой счёт. Вот только владельцам легковых автомобилей от этого не легче. К слову, спустя всего полчаса после ухода дорожников по свежему асфальту уже проехала первая фура.

По примерным подсчётам, один километр такой шестиметровой дороги стоит около $80 тысяч. Разумеется, если сделать всё надёжно, она простоит многие годы. Однако если асфальт кладут практически на голую землю, в лужи и грязь, возникает вопрос, как долго простоит такая дорога?

Подписывайтесь на нас в Telegram

Соответствие строгому контролю качества асфальта с измерением вязкости в режиме реального времени

Авторы: Манприет Дэш, Джо Гудбред, доктор философии, Сунил Кумар, доктор философии, и Виджоя Са, доктор философии.

Асфальт зарекомендовал себя как один из самых универсальных и эффективных материалов для мощения.

Обеспечение соответствия асфальта нормативным нормам, таким как ASTM, AASHTO, DIN и EN, при одновременном снижении выбросов, связанных с его производством и использованием, является беспроигрышным. Поточный мониторинг и контроль вязкости в режиме реального времени от производства на нефтеперерабатывающих заводах до окончательной загрузки на терминале для транспортировки на площадку укладки повышает итоговую прибыль и защищает персонал. Снижение затрат и улучшение безопасности достигаются за счет оптимизации использования растворителей и модификаторов для получения асфальтобетонной смеси, соответствующей назначению. Процесс измерения обеспечивает нулевые выбросы и может выполняться полностью в режиме реального времени без необходимости отбора проб в автономном режиме. Встроенный вискозиметр на основе резонансного датчика переводит измерения вязкости в цифровой мир в соответствии с современным дизайном дорог и позволяет в режиме реального времени управлять свойствами битума на протяжении всего жизненного цикла асфальта.

Применение

Двумя основными параметрами битума с полимерными добавками для производства горячей асфальтобетонной смеси (ГМА) являются вязкость и температура. Асфальтоцементная вязкость характеризует сопротивление уплотнению дорожной смеси. Используя измерения вязкости в трубах и резервуарах, инженеры могут убедиться, что параметры контроля качества соблюдены, а продукт соответствует спецификациям. Измерение вязкости в потоке можно использовать в качестве переменной обратной связи процесса в автоматической системе управления смешиванием для регулирования температуры, времени смешивания и добавления добавок, повышающих эффективность.

Для операций по смешиванию и транспортировке асфальта данные о вязкости дают более содержательную информацию, если их собирать и анализировать с течением времени. Анализ данных помогает инженерам-технологам диагностировать проблемы с качеством. Операторы могут планировать техническое обслуживание и производить необходимые обновления своего оборудования для повышения надежности и эффективности.

Стадии асфальтовой экосистемы, на которых измерения вязкости имеют значение

В жизни каждого асфальтобетонного покрытия горячей смеси есть две отдельные стадии. Этап строительства от подачи холодного заполнителя и хранения асфальта до готового дорожного покрытия. Свойства битума изменяются по мере его старения при бестарном хранении, транспортировке и хранении на месте. Необходимо контролировать изменение свойств битума и предпринимать соответствующие корректирующие действия по всей цепочке создания стоимости для обеспечения правильных свойств перед нанесением.

Вязкость как инструмент НИОКР: исследования по разработке и улучшению новых асфальтовых смесей Вязкость – это свойство, на которое влияют на молекулярном уровне и которое содержит огромное количество информации о процессе и поведении жидкости. Доказано, что добавление модификаторов вязкости для создания модифицированного асфальтового покрытия с высокой вязкостью обладает высокой способностью сопротивляться сдвиговому потоку и деформации, высокой прочностью сцепления и повышенными низкотемпературными характеристиками материала. Количество и типы добавок необходимо точно отрегулировать, а измерения вязкости являются ключевыми элементами проведения НИОКР, экспериментов и исследований характеристик асфальта. Соотношение температура-вязкость важно при определении рабочих параметров, таких как адгезия, реология, долговечность и температура нанесения битума. Поэтому важным испытанием стал точный анализ вязкости битума при различных температурах.

Количество и типы добавок необходимо точно отрегулировать, а измерения вязкости являются ключевыми элементами проведения НИОКР, экспериментов и исследований характеристик асфальта. Соотношение температура-вязкость важно при определении рабочих параметров, таких как адгезия, реология, долговечность и температура нанесения битума. Поэтому важным испытанием стал точный анализ вязкости битума при различных температурах.

Вязкость битумного вяжущего при высоких температурах важна, поскольку она влияет на следующее:

- Прокачиваемость. Способность асфальтового вяжущего перекачиваться между складскими помещениями и заводом по производству HMA.

- Смешиваемость. Способность битумного вяжущего надлежащим образом смешиваться с заполнителем и другими компонентами HMA и покрывать их на заводе по производству HMA.

- Работоспособность. Способность полученного HMA размещаться и уплотняться с разумными усилиями.

Долгосрочные эксплуатационные характеристики дорожного покрытия являются результатом гладкости и качества покрытия смеси HMA. Плавность хода влияет на транспортные расходы участника дорожного движения и напрямую влияет на затраты на техническое обслуживание автомобиля, расход топлива, скорость, комфорт пассажиров, безопасность и шум автомобиля. Плохое качество покрытия также влияет на характеристики дорожного покрытия и может быть вызвано трещинами, сегрегацией, некачественными швами и другими дефектами. Кроме того, низкая плотность может вызвать деформацию смеси, сделать ее более восприимчивой к влаге, преждевременно затвердеть асфальт, снизить сопротивление усталости или снизить структурную прочность дорожного покрытия. Возможные проблемы с неадекватным управлением плотностью при укладке:

Плавность хода влияет на транспортные расходы участника дорожного движения и напрямую влияет на затраты на техническое обслуживание автомобиля, расход топлива, скорость, комфорт пассажиров, безопасность и шум автомобиля. Плохое качество покрытия также влияет на характеристики дорожного покрытия и может быть вызвано трещинами, сегрегацией, некачественными швами и другими дефектами. Кроме того, низкая плотность может вызвать деформацию смеси, сделать ее более восприимчивой к влаге, преждевременно затвердеть асфальт, снизить сопротивление усталости или снизить структурную прочность дорожного покрытия. Возможные проблемы с неадекватным управлением плотностью при укладке:

- Неоднородность смеси HMA

- Варианты толщины и качества мата

- Проталкивание мата перед роликом

- Неудовлетворительное уплотнение

Типовые методы испытаний для характеристики характеристик битума и влияния на устойчивость к колееобразованию

Использование модифицированных битумных вяжущих растет. В результате для модификации асфальта стали использовать такие добавки, как полимеры, каучуки, кислоты и масла. Эксплуатационные свойства битумных вяжущих, такие как устойчивость к высокотемпературной колееобразованию, были значительно повышены за счет модификации битумного вяжущего.

В результате для модификации асфальта стали использовать такие добавки, как полимеры, каучуки, кислоты и масла. Эксплуатационные свойства битумных вяжущих, такие как устойчивость к высокотемпературной колееобразованию, были значительно повышены за счет модификации битумного вяжущего.

Существует множество различных компонентов асфальта, которые определяют его поведение и функции. Вязкость, комплексный модуль сдвига и жесткость входят в число тех компонентов, которые особенно важны при попытке понять поведение асфальта. Выявлено множество взаимосвязей между соответствующими свойствами битума и сопротивлением остаточной деформации битумных смесей. Свойства битума и соответствующие тесты представлены в Таблице 2.

Измерения реологических характеристик битумного вяжущего соответствуют международным стандартам, таким как ASTM, AASHTO, DIN, EN, CEN/TS, IS, ГОСТ и SATS. Для характеристики характеристик модифицированных битумных вяжущих при высоких температурах многие транспортные агентства используют стандарты AASHTO (Американская ассоциация дорожных и транспортных служащих) и системы оценок для проведения испытаний.

Как можно проводить и надежно использовать измерения вязкости

Вискозиметры для прямого/онлайн измерения вязкости непосредственно в резервуаре или трубе во время их использования, предоставляя данные в режиме реального времени. Они представляют собой подходящую альтернативу трудоемким лабораторным процедурам и утомительному управлению измерениями даже с опытными операторами. Фактическая стоимость эксплуатации может быть значительно ниже, чем при использовании настольных вискозиметров.

Вибрационный вискозиметр — это популярный прибор для измерения вязкости, в котором отсутствуют движущиеся части. Основным преимуществом этих приборов является измерение постоянной вязкости при рабочих температурах. Несмотря на чувствительность к изменениям вязкости, этот тип приборов нечувствителен к изменениям расхода связующего и вибрации. Он предназначен для работы в суровых условиях асфальтового завода. Он может эффективно отслеживать и контролировать процесс производства модифицированных битумных вяжущих, чтобы гарантировать, что выход асфальта всегда будет стабильным, даже при изменчивости сырья.

Реальная возможность заключается в том, чтобы выйти за рамки основных требований и своевременно использовать данные о вязкости, чтобы обеспечить стабильное качество асфальта на протяжении всего жизненного цикла. Использование такого вяжущего обеспечит надежную работу при укладке асфальта на грунт. Измерение вязкости в потоке позволяет обеспечить соответствие требуемым стандартам, таким как система классификации AASHTO M332 MSCR и процедура испытаний AASHTO T-350 MSCR, которые широко используются транспортными агентствами.

Asphalt 4.0: Опережая проблемы, используя данные и цифровизацию

Спецификации клиентов различаются в зависимости от региона, поскольку дороги подвержены совершенно разным условиям. Сырьем для производства асфальта в основном являются остатки в бочках с сырой нефтью после извлечения или переработки ценных продуктов. Этот материал может быть очень неоднородным и может радикально различаться по составу от бочки к бочке в зависимости от источника сырой нефти.

Колебания температуры и влажности, состояние оборудования для смешивания, рецептуры, интеграция в линию, взаимодействие машин и время смешивания — вот некоторые из многих параметров, которые могут изменить качество производимой асфальтовой смеси в разных партиях. В настоящее время существуют технологии, необходимые для обеспечения повторяемости операций, несмотря на множество влияющих факторов. Как только производитель инвестирует средства в оборудование для мониторинга процесса, существующие системы промышленного контроля хорошо развиты, чтобы иметь возможность использовать данные о вязкости из процессов для стандартизации операций и качества.

Ключевыми факторами, влияющими на использование оборудования для мониторинга вязкости в режиме реального времени в асфальтовой промышленности, являются следующие:

- Мониторинг в режиме реального времени для достижения стабильного качества доставки. Любое отклонение можно быстро обнаружить и исправить, не тратя впустую полную загрузку или, что еще хуже, создавая будущие проблемы с дорогой или крышей.

Отслеживаемая гарантия качества повышает доверие производителя и снижает ответственность, связанную с жалобами на качество.

Отслеживаемая гарантия качества повышает доверие производителя и снижает ответственность, связанную с жалобами на качество. - Автоматизированные корректирующие действия для обеспечения эффективности и согласованности производства. Замкнутые контуры управления с помощью встроенного контроля качества на основе датчиков сокращают количество отходов и повышают производительность благодаря раннему обнаружению отклонений в процессе, анализу основных причин и автоматической корректировке для производителей асфальта.

- Циркулярная инновация: больше гибкости при работе с новыми вариантами асфальтобетонных смесей в производстве, соответствии и происхождении.

- Большие данные предоставляют надежные доказательства для принятия решений с целью повышения эффективности. Данные, предоставляемые оборудованием для мониторинга процесса, позволяют им настраивать различные параметры процесса и оптимизировать производственный процесс. Взаимосвязь и информационная прозрачность позволяют децентрализовать решения внутри и вне производственных объектов.

- Более высокие стандарты качества и адаптация к запросам клиентов. Технологии, данные и информация, которые могут помочь преобразовать производственные операции, могут также сделать процессы и системы более чувствительными к потребностям конечного пользователя.

- Полное отслеживание производственного процесса. Мониторинг данных о производстве асфальта в режиме реального времени позволяет отслеживать каждый шаг в технологической цепочке, обеспечивая полное соответствие как нормативным, так и ведомственным требованиям.

Точное и оперативное измерение и контроль вязкости в потоке

Автоматическое измерение вязкости в потоке позволяет осуществлять непрерывный мониторинг битума в процессе производства, транспортировки и в точке применения. Это позволяет контролировать вязкость, чтобы гарантировать однородное качество на всех стадиях. Управление вязкостью в потоке с помощью Rheonics SRV может помочь решить некоторые из наиболее распространенных проблем с укладкой из-за непостоянной подачи асфальта — трещин (продольных, поперечных, крокодиловых, проскальзывания, кромок), кровотечения, разрывов, волнистости, выбоин, впадин, колейности, переворот, распутывание и толкание. Эффективный контроль вязкости асфальта приводит к значительному улучшению процесса укладки за счет повышения качества и сокращения переделок.

Это позволяет контролировать вязкость, чтобы гарантировать однородное качество на всех стадиях. Управление вязкостью в потоке с помощью Rheonics SRV может помочь решить некоторые из наиболее распространенных проблем с укладкой из-за непостоянной подачи асфальта — трещин (продольных, поперечных, крокодиловых, проскальзывания, кромок), кровотечения, разрывов, волнистости, выбоин, впадин, колейности, переворот, распутывание и толкание. Эффективный контроль вязкости асфальта приводит к значительному улучшению процесса укладки за счет повышения качества и сокращения переделок.

Стабильное качество продукта и контроль смешивания можно обеспечить, используя данные датчика и интегрируя их в систему управления производством/смешиванием. Данные, экспортированные в систему управления производством, могут использоваться для поддержания продукта в соответствии с заданными спецификациями.

Ценностное предложение для нефтеперерабатывающих заводов:

- Улучшенный контроль качества и, следовательно, снижение изменчивости производства

- Значительная экономия достигается за счет уменьшения количества разбавителя, необходимого для достижения заданных характеристик

- Повышение надежности операций и снижение потребности в резервуарах, связанной с этим энергии, капиталовложений и затрат на техническое обслуживание

- Процесс измерения обеспечивает нулевые выбросы и может выполняться полностью в режиме реального времени без необходимости измерения в автономном режиме

- Повышение производительности при меньших инвестициях в запасы и капитальное оборудование

С самого начала технологии асфальта вязкость использовалась для классификации битума и прогнозирования свойств асфальта. Однако методы измерения не поспевают за временем. Они медленные, трудоемкие и зависят от растворителя. Современные вискозиметры превосходны с практической и экологической точки зрения, а также с точки зрения затрат. Из-за сложности расплавов асфальта и битумных эмульсий в качестве жидкостей типичные лабораторные приборы дороги и громоздки. В промышленности существует потребность в более качественных и простых приборах.

Однако методы измерения не поспевают за временем. Они медленные, трудоемкие и зависят от растворителя. Современные вискозиметры превосходны с практической и экологической точки зрения, а также с точки зрения затрат. Из-за сложности расплавов асфальта и битумных эмульсий в качестве жидкостей типичные лабораторные приборы дороги и громоздки. В промышленности существует потребность в более качественных и простых приборах.

В дополнение к удовлетворению потребности в измерении вязкости при высоких температурах и сборе данных в режиме реального времени самоочищающаяся конструкция встроенной вискозиметрической системы позволяет производителю асфальта более эффективно обслуживать системы без постоянного технического обслуживания и повторной калибровки. Отрасли, производящие дорожные покрытия, отмечают огромную экономию CO 2 , которая потенциально может быть достигнута при высоком качестве строительства дорог.

Об авторе: Дэш является частью команды по разработке приложений и развитию рынков в Rheonics. Гудбред — технический директор Rheonics. Кумар является генеральным директором Rheonics. Са возглавляет команду разработки приложений и технических продаж в Rheonics.

Гудбред — технический директор Rheonics. Кумар является генеральным директором Rheonics. Са возглавляет команду разработки приложений и технических продаж в Rheonics.

Моделирование кинетики колеи асфальта с добавлением серы Академическая исследовательская статья по теме «Гражданское строительство» 2 Procedía Engineering 165 (2016) 1417-1423

Procedía Engineering

www.elsevier.com/locate/procedia

15-я Международная научная конференция «Подземная урбанизация как предпосылка устойчивого развития

»

Моделирование кинетики колейности серосодержащего битума

Виталий Гладких Королев Евгений a, Смирнов Владимир a, Сухачев Илья b

aМосковский государственный строительный университет, Ярославское ш. 26, 129337, Москва, Россия bТюменский индустриальный университет, ул. Володарского, 38, 625000, Тюмень, Россия

Реферат

В настоящей статье мы обобщили результаты испытаний на колеестойкость серного асфальтобетона. Результаты получены тремя разными методами — RU ГОСТ 12801-98, AASHTO TP 63 и AASHTO T 324. Было подтверждено, что результаты испытаний AASHTO адекватно описывают способность асфальтобетона сопротивляться необратимой пластической деформации при повторяющихся колесных нагрузках. Установлено, что колеестойкость сероупрочненного асфальтобетона может быть в 1,3…3,7 раза выше по сравнению с колеестойкостью обычного асфальтобетона. Для описания кинетики колееобразования нами предложена аддитивная параметрическая модель, представляющая два одновременных процесса — позднее уплотнение и пластическое течение. Параметры модели определяются на основе экспериментальных данных. Показано, что скорость пластического течения монотонно снижается с увеличением количества серы; это также свидетельствует о высокой стойкости к колееобразованию асфальтобетонного покрытия с добавлением серы. © 2016 Авторы. Опубликовано ElsevierLtd. Это статья в открытом доступе под лицензией CC BY-NC-ND (http://creativecommons.Org/licenses/by-nc-nd/4.0/).

Было подтверждено, что результаты испытаний AASHTO адекватно описывают способность асфальтобетона сопротивляться необратимой пластической деформации при повторяющихся колесных нагрузках. Установлено, что колеестойкость сероупрочненного асфальтобетона может быть в 1,3…3,7 раза выше по сравнению с колеестойкостью обычного асфальтобетона. Для описания кинетики колееобразования нами предложена аддитивная параметрическая модель, представляющая два одновременных процесса — позднее уплотнение и пластическое течение. Параметры модели определяются на основе экспериментальных данных. Показано, что скорость пластического течения монотонно снижается с увеличением количества серы; это также свидетельствует о высокой стойкости к колееобразованию асфальтобетонного покрытия с добавлением серы. © 2016 Авторы. Опубликовано ElsevierLtd. Это статья в открытом доступе под лицензией CC BY-NC-ND (http://creativecommons.Org/licenses/by-nc-nd/4.0/).

Рецензирование научного комитета 15-й Международной научной конференции «Подземная урбанизация как предпосылка устойчивого развития»

Ключевые слова: серо-наполненный асфальт; колейность; материаловедение публикация в пионерской работе [1], в которой описано использование серы в качестве модификатора для традиционных асфальтобетонов, наблюдается постоянный рост интереса к серонаполненным асфальтам (SEA) [2-27]. нефтяной и газовой промышленности, техническая сера относительно дешева, особенно в таких странах, как Россия.Как уже было сказано ранее, примеси серы позволяют экономить битум и снижать

нефтяной и газовой промышленности, техническая сера относительно дешева, особенно в таких странах, как Россия.Как уже было сказано ранее, примеси серы позволяют экономить битум и снижать

* Автор, ответственный за переписку. Тел.: +7 499 1880400. Адрес электронной почты:[email protected]

1877-7058 © 2016 Авторы. Опубликовано Elsevier Ltd. Это статья в открытом доступе по лицензии CC BY-NC-ND (http://creativecommons.org/licenses/by-nc-nd/4.0/).

Рецензирование под ответственность научного комитета 15-й Международной научной конференции «Подземная урбанизация как предпосылка устойчивого развития» doi: 10.1016/j.proeng.2016.11.873

стоимость дорожной одежды [3]. За последние пять десятилетий было проведено много исследований в области СЭО. Реологические свойства смесей СЭА (в том числе смесей СЭА с ускорителями вулканизации, [9]), долговечность СЭА и химические эффекты добавки серы [2], химическая стойкость к растворяющему действию топлива [3], прочность на изгиб и усталостная долговечность СЭА при повторяющихся растягивающих нагрузках [5, 12, 20], реакциях между асфальтом и серой [6], процессе уплотнения SEA [7, 25], влиянии количества серы на общие характеристики SEA [8], динамических механических и усталостных свойствах поврежденного влагой СЭА [19] и многие другие эффекты уже изучены. Экологические аспекты СЭО и, в частности, выбросы сероводорода и диоксида серы при подготовке рассматривались в работах [2, 14, 16, 24, 26-30].

Экологические аспекты СЭО и, в частности, выбросы сероводорода и диоксида серы при подготовке рассматривались в работах [2, 14, 16, 24, 26-30].

Показано, что сероасфальтовые смеси обладают лучшими техническими свойствами, в том числе такими свойствами, как жесткость и усталостная долговечность; в большинстве случаев использование серы в дорожных материалах дает удовлетворительные результаты, если они построены по надлежащему дизайну, даже при концентрации серы до 40% [5]. Тем не менее, экспериментальная оценка эксплуатационных свойств СЭД иногда приводит к противоречивым результатам (например, [5] и [8]). Имеются также результаты, показывающие потерю некоторых эксплуатационных свойств [19].]. Таким образом, в настоящее время исследования эффективности СЭА еще далеки от завершения. Более того, из-за того, что начинают использоваться сложные методы проектирования дорожного покрытия, важно охарактеризовать материалы дорожного покрытия с точки зрения параметров, зависящих от времени, в то время как многие современные методы оценки позволяют определять только некоторые статические величины. Хорошо известный тест на устойчивость Маршалла определяет устойчивость либо как пиковую резистивную нагрузку, полученную во время последовательности деформационных нагружений с постоянной скоростью, либо как нагрузку, полученную, когда скорость увеличения нагрузки начинает уменьшаться [31]; таким образом, история времени игнорируется. Хотя метод измерения сопротивления сдвигу описан в ГОСТ 12801-9 РУ.8 [32] несколько сложнее, чем процедура теста на стабильность по Маршаллу, полученное значение остается статичным. Таким образом, не говоря уже о несоответствии условий испытаний реальной эксплуатации дорожного покрытия, оба метода не дают информации, необходимой для понимания сущности колейности.

Хорошо известный тест на устойчивость Маршалла определяет устойчивость либо как пиковую резистивную нагрузку, полученную во время последовательности деформационных нагружений с постоянной скоростью, либо как нагрузку, полученную, когда скорость увеличения нагрузки начинает уменьшаться [31]; таким образом, история времени игнорируется. Хотя метод измерения сопротивления сдвигу описан в ГОСТ 12801-9 РУ.8 [32] несколько сложнее, чем процедура теста на стабильность по Маршаллу, полученное значение остается статичным. Таким образом, не говоря уже о несоответствии условий испытаний реальной эксплуатации дорожного покрытия, оба метода не дают информации, необходимой для понимания сущности колейности.

2. Материалы и методы

Образцы СЭА готовили из габбро-диабазовой крошки фракции 5-20 мм, отсева гранита фракции 0,315-5 мм, порошка диатомита средней крупности 7 мкм, битума и модификатора серы в форма гранул. Методика приготовления модификатора серы описана в [34].

Учитывая недостатки ранее указанных методов испытаний (испытание Маршалла и испытание по ГОСТ 12801-98) и их невозможность определить влияние серы на эксплуатационные свойства СЭА, были проведены два других испытания по ААШТО ТП 63 «Определение склонности асфальтобетонных смесей к колееобразованию с помощью анализатора асфальтового покрытия» и AASHTO T 324 «Гамбургские испытания». При экспериментальном исследовании кинетики колейности используется модифицированный анализатор асфальтобетонного покрытия APA [33], способный выполнять тесты в соответствии как с AASHTO TP 63, так и с AASHTO T 324. Следует отметить, что при разработке методов AASHTO TP 63 и AASHTO T 324 были проведены многочисленные испытания и подтверждена корреляция между поведением реального дорожного покрытия и асфальта в лабораторных условиях.

При экспериментальном исследовании кинетики колейности используется модифицированный анализатор асфальтобетонного покрытия APA [33], способный выполнять тесты в соответствии как с AASHTO TP 63, так и с AASHTO T 324. Следует отметить, что при разработке методов AASHTO TP 63 и AASHTO T 324 были проведены многочисленные испытания и подтверждена корреляция между поведением реального дорожного покрытия и асфальта в лабораторных условиях.

С целью сравнительного анализа результатов, полученных методами AASHTO TP 63 и AASHTO T 324, учитывающих повторяющийся характер нагрузки, нами также проведено измерение сопротивления сдвигу по ГОСТ 12801-98. .

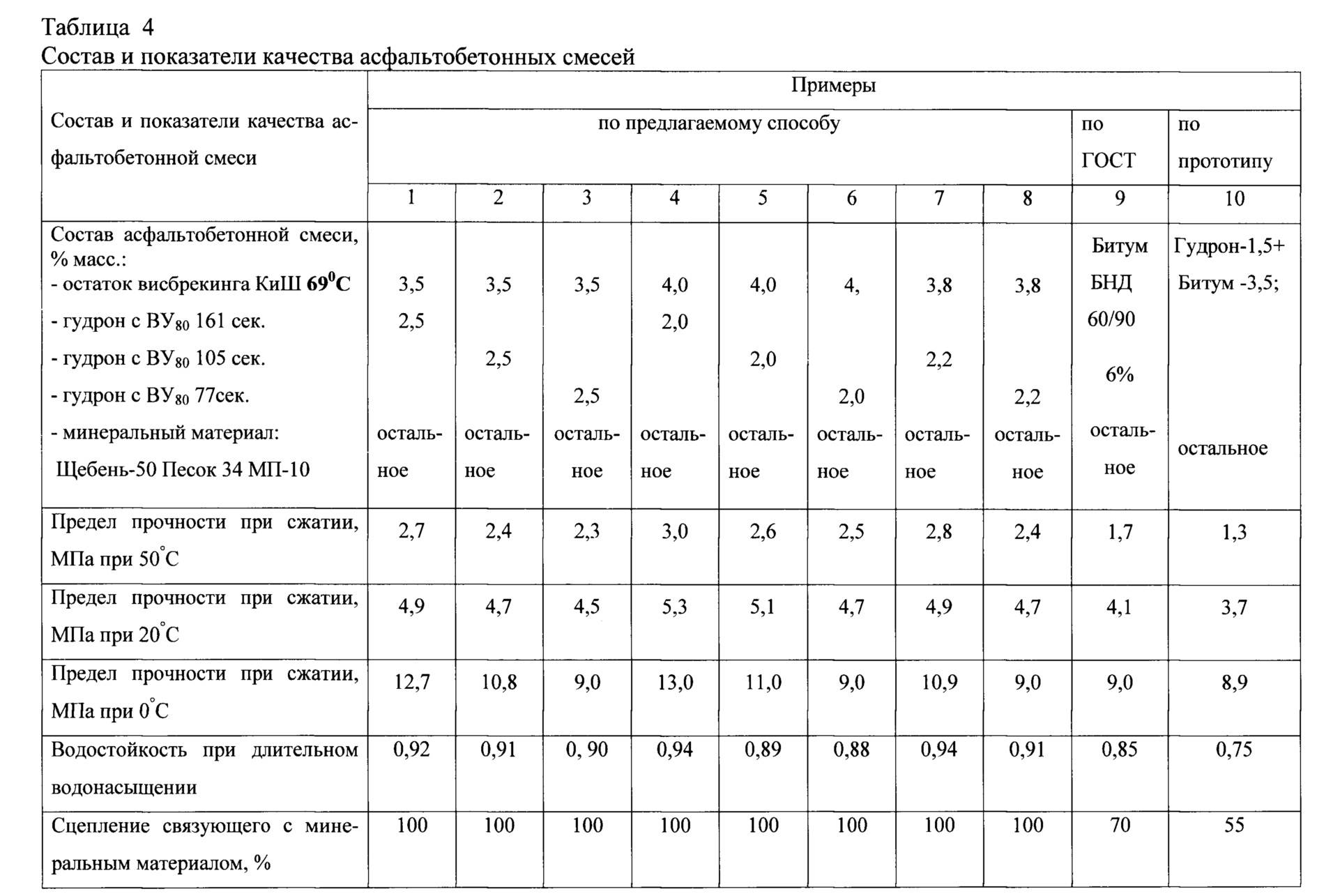

Смеси образцов СЭА рассчитаны таким образом, что количество серы в связующем находится в пределах от 0 до 40% (0, 20, 30 и 40%). Смеси приведены в таблице 1.

Таблица 1. Смеси SEA.

Компоненты Смесь 1 Смесь 2 Смесь 3 Смесь 4

Измельченный габбро-диабаз 77 77 77 77

Гранитный отсев 11 11 11 11

Диатомитовый порошок 12 12 12 12

Битум, % от минеральной части 5,5 4,87 4,49 4,05

Модификатор серы, % над минеральной частью — 1,37 2,21 3,18

Цилиндрические образцы диаметром 150 мм и высотой 75 мм (испытание AASHTO TP 63) и 65 мм (испытание AASHTO T 324) уплотняли с помощью устройства Uniframe. Испытывали по шесть образцов для каждого состава асфальтобетона. Значение глубины колеи для каждого состава рассчитывается как среднее значение для шести образцов. Определение устойчивости к колееобразованию методом испытаний AASHTO TP 63 проводили при 64 0С. По методу испытаний AASHTO T 324 колейность определяли на образцах, погруженных в водяную баню при температуре 50 0С.

Испытывали по шесть образцов для каждого состава асфальтобетона. Значение глубины колеи для каждого состава рассчитывается как среднее значение для шести образцов. Определение устойчивости к колееобразованию методом испытаний AASHTO TP 63 проводили при 64 0С. По методу испытаний AASHTO T 324 колейность определяли на образцах, погруженных в водяную баню при температуре 50 0С.

3. Результаты и обсуждение

Экспериментальные зависимости между глубиной колеи и числом циклов колеса представлены на рис. 1 и 2. от 1 до 4.

Как следует из рис. 1 и 2, колеестойкость для СЭА значительно выше, чем для обычного асфальтобетона. Для метода испытаний AASHTO TP 63 стойкость к колееобразованию в 1,7, 2,4 и 3,7 раза выше для смесей 2-4 соответственно.

Из рис. 2 также следует, что при испытании водой (AASHTO T 324) образцы не разрушаются: на графиках отсутствует характерная точка, соответствующая разрушению образца, сопровождающемуся быстрым ростом глубины колеи. Для метода испытаний AASHTO T 324 устойчивость к колееобразованию SEA в 1,3, 1,7 и 3,0 раза выше для смесей 2-4 соответственно.

Следует отметить, что метод испытаний AASHTO TP 63 гласит, что максимально допустимая глубина колеи должна быть не более 12 мм после 8000 циклов колеса. Для контрольного образца (смеси 1) асфальтобетона такая глубина колеи достигается после 7800 циклов колеса. Для SEA такая глубина колеи не достигается даже после 10000 колесных циклов; максимальные глубины составляют 7,38, 5,58 и 3,64 мм для смесей 2-4 соответственно.

Для метода испытаний AASHTO T 324 максимально допустимая глубина колеи должна быть не более 12 мм после 12000 циклов колеса; для контрольного образца асфальтобетона такая глубина колеи достигается после 14000 циклов колеса. Для СЭА такая глубина колеи не достигается даже после 20000 циклов колеса: максимальные глубины составляют 10,8, 8,1 и 4,5 мм для смесей 2-4 соответственно.

Временные зависимости, представленные на рис. 1 и 2, можно описать в терминах двух одновременных процессов: 9+ cN, (1)

, где f1(N) и f2(N) – глубины колеи, соответствующие позднему уплотнению и пластическому течению соответственно; N – количество циклов колеса (рис. 3).

3).

Легко проверить, что предел первого слагаемого равен а: ) – скорость пластического течения.

Три параметра модели (1) были определены с помощью процедуры нелинейной регрессии. Эти параметры приведены в таблице 2.

Как следует из табл. 2, как асимптотическое значение глубины колеи (параметр а), так и скорость пластического течения (параметр в) монотонно уменьшаются с увеличением количества серы в СЭА. Эти эффекты серы демонстрируют высокую устойчивость SEA к колееобразованию.

Также полезно провести сравнение результатов испытаний, полученных тремя разными методами — ААШТО ТП 63, ААШТО Т 324 и ГОСТ 12801-98 РУ. Результаты приведены в таблице 3.

3: H(N) = f,[N)+f2(N)

Рис. 3. Модель кинетики глубины колеи как суммы позднего уплотнения и пластического течения.

Таблица 2. Результаты регрессионного анализа.

Параметр Смесь 1 Смесь 2 Смесь 3 Смесь 4

a 3,92 3,29 2,03 1,29

b 2,83 io-3 3,60 10″3 4,32-10″3 6,24 ■10″3

900 02 c 10,4 ■10-4 5,65 10 дюймов 4 4,0810″4 2,53 ■10″4 Таблица 3. Свойства контрольного образца и СЭА.

Свойства контрольного образца и СЭА.

Свойство Микс 1 Микс 2 Микс 3 Микс 4

Пористость, % 4,2 4,1 4,0 3,9

Внутреннее трение по РУ ГОСТ 12801-98 0,97 0,97 0,94 0,93

Адгезия при сдвиге по РУ ГОСТ 12801-98, МПа 0,26 0,2 8 0,39 0,46

Глубина колеи по AASHTO TP 63 (7800 циклов ), мм 12,2 7,2 5,1 3,2

Глубина колеи по ААШТО Т 324 (14000 циклов), мм 12,9 10,9 7,5 5,0

Как следует из табл. 3, данные, полученные по ГОСТ 12801-98, противоречивы: увеличение содержание серы уменьшает внутреннее трение и в то же время увеличивает сцепление при сдвиге. Также данные получены по RU ГОСТ 12801-98 не соответствует результатам испытаний на устойчивость к колееобразованию, полученным методами испытаний AASHTO TP 63 и AASHTO T 324. Поскольку последние два указанных метода уже зарекомендовали себя адекватно, к результатам метода испытаний по ГОСТ 12801-98 следует относиться с осторожностью.

4. Заключение

Результаты испытаний, полученные разными методами (RU ГОСТ 12801-98, ААШТО ТП 63 и ААШТО Т 324), свидетельствуют о том, что значения внутреннего трения и адгезии при сдвиге (RU ГОСТ 12801-98) следует рассматривать с осторожностью, так как эти значения плохо коррелируют с результатами теста AASHTO. Последние, в свою очередь, адекватно характеризуют способность асфальтобетона сопротивляться необратимой пластической деформации при многократном колесном нагружении.

Последние, в свою очередь, адекватно характеризуют способность асфальтобетона сопротивляться необратимой пластической деформации при многократном колесном нагружении.

Важным результатом исследований является экспериментальное подтверждение высокой устойчивости к колееобразованию СЭА. Установлено, что такое сопротивление значительно превышает сопротивление колееобразованию обычного асфальтобетона. В зависимости от содержания серы в СЭА стойкость к колееобразованию может быть в 1,3…3,7 раза выше.

Для описания кинетики колейности нами предложена аддитивная параметрическая модель, которая представляет два одновременных процесса — позднее уплотнение и пластическое течение. Параметры модели определены на основе экспериментальных данных. Установлено, что скорость пластического течения монотонно снижается с увеличением

количества серы в СЭА; это также свидетельствует о высокой устойчивости SEA к колееобразованию.

Подводя итоги эксперимента, можно сделать вывод, что при использовании СЭО в дорожном строительстве

срок службы дорожных покрытий может быть значительно увеличен.

Благодарности

Работа выполнена при поддержке гранта Президента РФ ГП-2627.2016.1.

Ссылки

[1] I. Bencowitz, E.S. Боэ, Влияние серы на некоторые свойства асфальтов, Протоколы ASTM. 38 (1938) 539-547.

[2] Д.Ю. Ли, Модификация асфальта и асфальтобетонных смесей для дорожного покрытия добавками серы, Исследование и разработка продуктов промышленной и инженерной химии. 14 (1975) 171-177.

[3] У.К. Макби, Т.А. Салливан, Улучшенная стойкость составов серно-битумных дорожных покрытий к воздействию топлива, Ind. Eng. хим. Произв. Рез. Дев., 16 (1977) 93-95.

[4] И.О. Изатт, Проект асфальтобетонного покрытия с добавлением серы, Боулдер-Сити, Невада: отчет о строительстве, Вашингтон, Институт серы, 1977 г.

[5] Т.В. Кеннеди, Р. Хаас, П. Смит, Г.А. Кеннеполь, Э.Т. Хигнелл, Инженерная оценка смесей серы и асфальта, Протокол транспортных исследований. 659(1977) 12-17.

[6] HH Al-Soufi, S.Ph. Сарсам, Влияние серы на свойства восстановленного асфальта, Journal of Petroleum Research. 1 (1982) 29-38.

1 (1982) 29-38.

[7] Мазумдар М., Рао С.К. Влияние уплотняющих усилий на смеси песка, асфальта и серы, Канадский журнал гражданского строительства. 12 (1985) 916919.

[8] Т.Л. Битти, К. Данн, Э.Т. Харриган, К. Стюарт, Х. Вебер, Полевая оценка асфальтовых покрытий с наполнителем из серы: Протокол транспортных исследований, Вашингтон, Совет по исследованиям в области транспорта, 1987, стр. 161-170.

[9] А. Онабахо, Влияние свободной и связанной серы как в присутствии, так и в отсутствие ускорителей вулканизации на реологическую, технологическую, старение и термическую стабильность битумов, Источники энергии. 9 (1987), 189-202.

[10] N.B. Урьев, М. Иванский, Использование серы в производстве асфальтобетонных смесей в Польше, Автомобильные дороги. 7 (1989) 26-27.

[11] В.З. Гнатейко, Использование серы и серосодержащих отходов в дорожном строительстве, Автомобильные дороги: обзор, Москва, Минавтодор, 1990.

[12] М. Мазумдар, С.К. Рао, Влияние летучей золы на технические свойства смесей для дорожного покрытия из песка, асфальта и серы, Протокол транспортных исследований. 1417 (1993), 144-149.

1417 (1993), 144-149.

[13] Горбик Г.О., В.Н., Рубцова Е.В. Левин, Модифицированный сероупрочненный асфальтобетон, Известия высших учебных заведений: Строительство. 7 (2004) 43-47.

[14] П. Цянь, Х. Цяо, К. Ма, Приготовление гранул модифицированной серы и их влияние на свойства асфальтовых покрытий, Журнал Юго-восточного университета (издание естественных наук). 39(2009) 592-597.

[15] А.Ю. Фомин, В.Г. Хозин, Использование серы в производстве дорожных покрытий, Строительные материалы. 11 (2009) 20-23.

[16] Дж. Коланж, Д. Стрикленд, Г. МакКейб, К. Гилберт, Р. Мэй, С. Банбери, Асфальтовые смеси, модифицированные гранулами серы, влияние на толщину дорожного покрытия, Дорожные материалы и проектирование дорожного покрытия. 11 (2010) 459-485.

[17] Г.В. Василовская, Д.Р. Назиров, Асфальтобетон, насыщенный серой, Вестник Сибирского федерального университета: Технология. 4 (2011), 696-703.

[18] В.Д. Галдина, Серно-битумные вяжущие, СибАДИ, Омск, 2011.

. 4 (2012) 793-803.

[20] Р. Хоу, З.-Ю. Гуо, Испытательный анализ динамического модуля битумной смеси, модифицированной серой, Journal of Building Materials. 16 (2013) 525-528.

[21] Ю.Е. Васильев, О.А. Воейко, Д.С. Царьков, Исследование коррозионной стойкости сероасфальтобетона, Internet Journal of Science of Science. 24 (2014).

[22] Ю.Е. Васильев, Зеленые серные композиты, Тр. междунар. конф. Перспективы и проблемы использования серы в гражданском, промышленном и дорожном строительстве, Москва, 2014.

[23] В.М. Приходько, Ю.Е. Васильев, Инновационные транспортные проекты Московского автомобильно-дорожного государственного технического университета, Промышленное и гражданское строительство. 12 (2014) 37-40.

[24] Х.А. Кадходаи, Х. Шабани, М. Шапури, Г. Карими, Анализ эффективности модификатора асфальта с добавлением серы, Proc. 8-го Международного конгресса и выставки химического машиностроения (IChEC 2014), Киш, Иран, 24-27 февраля 2014 г.

[25] В.А. Гладких, Е.В. Королев, В.А. Смирнов, Моделирование уплотнения серобитуминозной бетонной смеси, Перспективное материаловедение. 1040 (2014) 525-528.

[26] В.А. Гладких, Е.В. Королев, Д.Л. Хусид, Асфальтобетоны с комплексной добавкой на основе серы и подавители токсичных газов, Строительные материалы, оборудование и технологии XXI века. 194 (2015) 30-33.

[27] О.И. Дошлов, И.А. Калапов, Новые органические вяжущие на основе дорожных битумов, модифицированные технической серой и полимерами, Вестник Иркутского государственного технического университета. 11 (2015) 107-111.

[28] Г.Х. Шафабахш, М. Фарамарзи, М. Садехнеджад, Использование метода поверхностной свободной энергии для оценки влагочувствительности битумов с наполнителем, модифицированных серой, модифицированных противоизносными добавками, Строительство и строительные материалы. 98 (2015) 456-464.

[29] Э.Р. Суая, С.А. Эльхолы, А.М.М. Абд Эль-Рахман, М. Эль-Шафие, И.М. Ибрагим, З.Л.