Опилкобетон — не арболит? | Арболит

Арболит и опилкобетон (http://www.opilkobeton.html) очень часто считают одним и тем же материалом, что неверно. Хоть ГОСТ на арболит и определяет его достаточно широко: «бетон на цементном вяжущем, органических заполнителях и химических добавках», но классический арболит предполагает использование именно древесной щепы, как основы всех его уникальных свойств.

Как и арболит, опилкобетон является экологичным стеновым материалом с высокими показателями звуко- и теплоизоляции, огнестойкости относительно многих других стройматериалов, которые отлично подходят для офисов и квартир в Железнодорожном zd. miel.ru. Но существует и ряд отличий, обусловленных другой структурой опилкобетонных блоков.

В производстве опилкобетона вместо специальной древесной щепы нормированных размеров – применяют просто мелкие древесные опилки, которые не могут обладать достаточными прочностными свойствами сами по себе. В отличие от щепы, они не способны достаточно усилять (армировать) стеновой блок и обеспечивать его высокую «пластичность», то есть опилкобетон лишен и таких важных свойств арболита, как значительный показатель прочности на изгиб (хотя в этом и опилкобетон превосходит многие хрупкие легкие бетоны) и способности к временной деформации без разрушения блока.

Для заполнения избыточного количества пустот, уменьшения усадки и упрочнения опилкобетонных блоков – в них добавляют большое количества песка. Кроме того, для экономии вяжущего – может добавляться известь и глина. Использование кремнезема (песка) наносит весомый удар по огнестойкости опилкобетона, так как при температуре свыше 573 °C он меняет свою полиморфную модификацию, приводя к изменению объёма и появлению трещин в опилкоблоках.

Различия в составе приводят и к ряду других минусов опилкобетона по сравнению с арболитом. Как следствие невысокого количества древесины в опилкобетонном блоке – теплопроводность опилкобетона плотностью 800 кг/м 3 составляет 0.32 Вт/(мК) — вдвое худший показатель, чем уарболита аналогичной плотности.

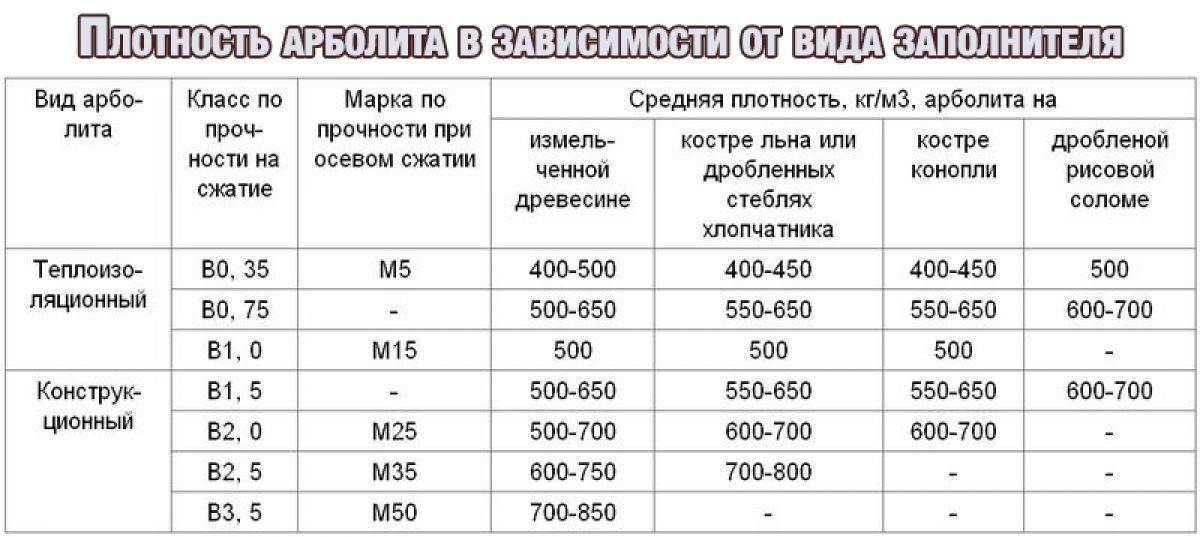

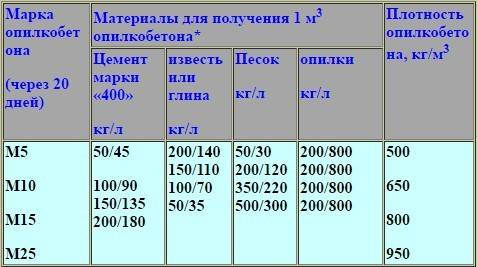

Один из основных недостатков опилкобетонных блоков – требования упрочнения большими объемами вяжущего и песка приводят к тому, что обычная конструкционная марка М25 (для домов до двух этажей) достигается только при плотности стеновых блоков в 950 кг/м3 (высокая плотность увеличивает стоимость как самого материала, так и его транспортировки; удорожает и усложняет проведение строительных работ). У арболита – прочности М25 по ГОСТ’у соответствуют блоки с плотностью всего 500–700 кг/м3. И так как практически для любых материалов рост удельного веса соответствует не только увеличению прочности, но и падению теплосберегающих свойств — теплопроводность применяемых на практике арболитовых и опилкобетонных блоков будет отличаться значительно сильнее, чем в 2 раза.

У арболита – прочности М25 по ГОСТ’у соответствуют блоки с плотностью всего 500–700 кг/м3. И так как практически для любых материалов рост удельного веса соответствует не только увеличению прочности, но и падению теплосберегающих свойств — теплопроводность применяемых на практике арболитовых и опилкобетонных блоков будет отличаться значительно сильнее, чем в 2 раза.

Относительно более низкое содержание в опилкобетоне дерева (количество опилок обычно должно находиться в пределах 50%, в то время как в арболитовых блоках щепы до 80–90%), как пористого заполнителя – негативно сказывается на его свойствах обеспечения пассивной вентиляции помещения (но и то в выполнении этой задачи опилкобетон значительно лучше немалого числа других стеновых материалов, таких как керамзитобетон (посмотреть) и подобные).

Следовательно, опилкобетон действительно является хорошим стеновым материалом на фоне многих других, которые он превосходит по ряду важных показателей, но отсутствие специально подготовленного древесного заполнителя и наличие лишних компонентов – вынуждают опилкобетон значительно уступать настоящему арболиту.

© Арболит.net

Опилкобетон или арболит, что лучше?

Несмотря на то, что опилкобетон и арболит относятся к классу легких бетонов и производятся на основе одинакового вяжущего (портландцемента), материалы эти имеют между собой довольно существенные различия.

Сравнительная таблица технических показателей материалов

Для того чтобы определить что лучше для вашего строительства: опилкобетон или арболит, сравним основные эксплуатационные характеристики этих материалов:

| Наименование показателя | Арболит | Опилкобетон |

| Содержание древесного наполнителя, % | 80-90 | 50 |

| Прочность на сжатие, МПа | 3-3,5 | 0,4-4,0 (в зависимости от состава) |

| Теплопроводность, W/(m*С) | 0,1 | 0,3-0,35 |

| Морозостойкость, F | 25-50 | 25-50 |

| Усадка, % | 0,4-0,5 | Нет данных |

| Влагопоглощение, % | 20-40 | 8-12 |

| Примечание | Высокая сейсмоустойчивость | Прочность и теплопроводность зависят от рецептуры |

Отличие опилкобетона от арболита

Отличие опилкобетона от арболита в наполнителе: в арболите это щепа, в опилкобетоне — опил и песок. Чтобы создать упрочнение готового материала и уменьшить количество пустот, в исходную смесь добавляют песок и глину. Следует отметить, что кремнеземные добавки резко снижают прочность опилкобетона.

Чтобы создать упрочнение готового материала и уменьшить количество пустот, в исходную смесь добавляют песок и глину. Следует отметить, что кремнеземные добавки резко снижают прочность опилкобетона.

Обработка минерализатором (чаще всего известковым молоком с последующим высушиванием и добавлением раствора жидкого стекла) снижает водопоглощающую способность финишного продукта, благотворно влияет на прочность и огнестойкость опилкобетона.

Технические особенности материалов

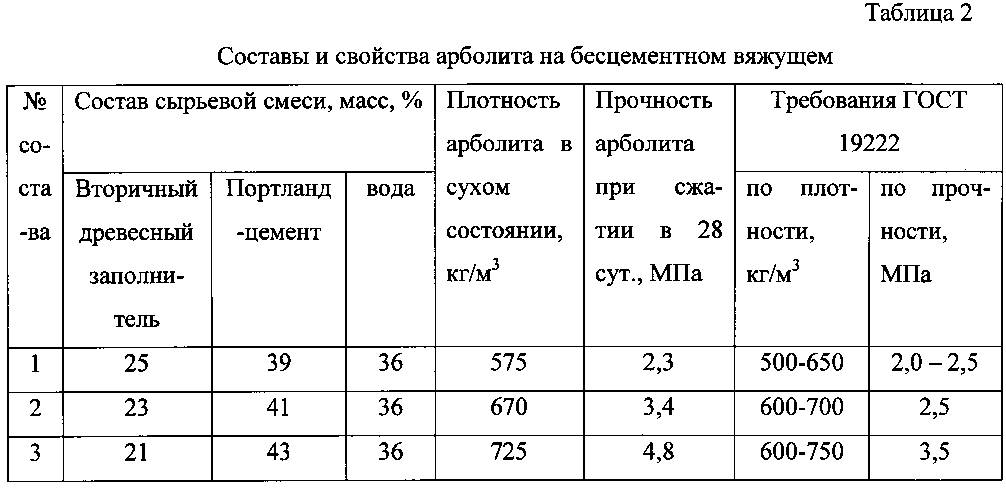

Состав и свойства арболита жестко регламентируются нормативными документами (ГОСТ 19222-84). Наполнителем в нем служат дробленные древесные остатки (щепа, кора, стружки, опилки),а также измельченные стебли хлопчатника, отходы льноперерабатывающей промышленности. Размер фракций должен варьироваться, при этом соотношение крупных дробленых частиц и опила нормируется как 1:1. Именно содержание щепы, специально изготавливаемой на дробилках и определяет уникальные свойства классического «древобетона».

Перед изготовлением арболитовых блоков наполнитель обязательно обрабатывается, в качестве химических добавок используются

- регуляторы пористости и прочности;

- инсектициды, противостоящие плесневению и гниению готового материала;

- минерализаторы сахаров, препятствующих адгезии цементного теста на поверхности деревянных частиц.

Для нейтрализации сахара могут быть использованы растворы хлористого кальция (ГОСТ 13078-67), силикат-глыба (ГОСТ 13079-67), известь, сернокислый алюминий, стекло жидкое (ГОСТ13078-71).

Для нейтрализации сахара могут быть использованы растворы хлористого кальция (ГОСТ 13078-67), силикат-глыба (ГОСТ 13079-67), известь, сернокислый алюминий, стекло жидкое (ГОСТ13078-71).

Содержание химических компонентов рассчитывается, исходя от веса цемента, и составляет 2-4%.

Обработка древесного полуфабриката осуществляется в смесителях непрерывного действия, куда после заполнения щепой вносится смачивающий раствор. Применение для этих целей обычных бетономешалок (что часто практикуется при кустарном способе изготовления) крайне не желательно, так как в этом случае не достигается необходимая степень гомогенизации сырья.

В обработанную щепу вносится цемент М400-М500 (ГОСТ 31108-2003). Применение цемента более низкого качества не допустимо, так как это весьма существенно влияет на прочностные свойства арболита.

Готовая смесь используется для монолитно-забивного возведения стен, либо подается на формование на вибростанки. При ручном формовании наблюдается неоднородное заполнение формы и, как следствие, низкое уплотнение продукта.

Как мы видим, решать опилкобетон или арболит подойдет в качестве строительного материала следует исходя из конкретных условий строительства. Благодаря минеральным наполнителям, опилкобетон имеет показатели теплопроводности в 2-3 раза ниже, в тоже время этот материал может быть (в зависимости от рецептуры) более прочен, чем классический арболит. Объяснима и низкая влаговпитывающая способность опилкобетона, ведь древесина в нем присутствует в гораздо меньшем количестве, заменяемая песком и (или) глиной.

Возможность использования опилок в опилкобетоне

Открытый доступ

| Проблема | Веб-конференция E3S. Том 244, 2021 XXII Международная научная конференция «Энергетический менеджмент коммунального хозяйства и технологии устойчивой энергетики» (ЭМУМТ-2020) | |

|---|---|---|

| Номер статьи | 04011 | |

| Количество страниц) | 8 | |

| Секция | Использование и охрана природных ресурсов | |

| ДОИ | https://doi. org/10.1051/e3sconf/202124404011 org/10.1051/e3sconf/202124404011 | |

| Опубликовано онлайн | 19 марта 2021 г. | |

Плотников Николай 1 * и Кочетков Иван 2

1 Брат скский государственный университет, 665709, Иркутская область, город Братск, ул. Макаренко, 40, Россия

2 Московский государственный строительный университет, Ярославское шоссе, 26, Москва, 129337, Россия

* Автор, ответственный за переписку: [email protected]

Реферат

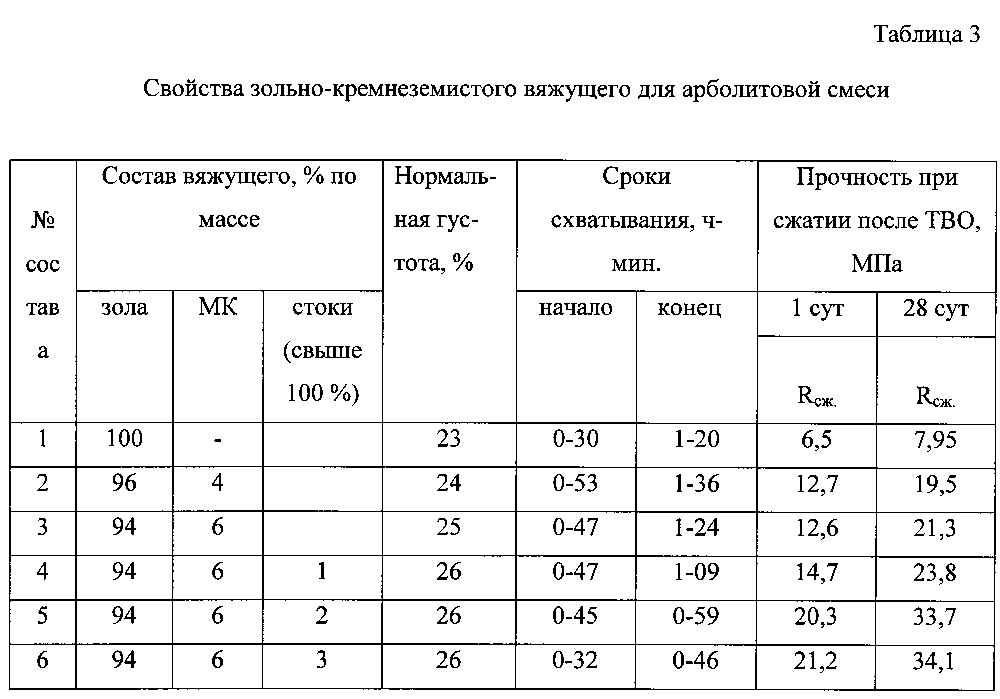

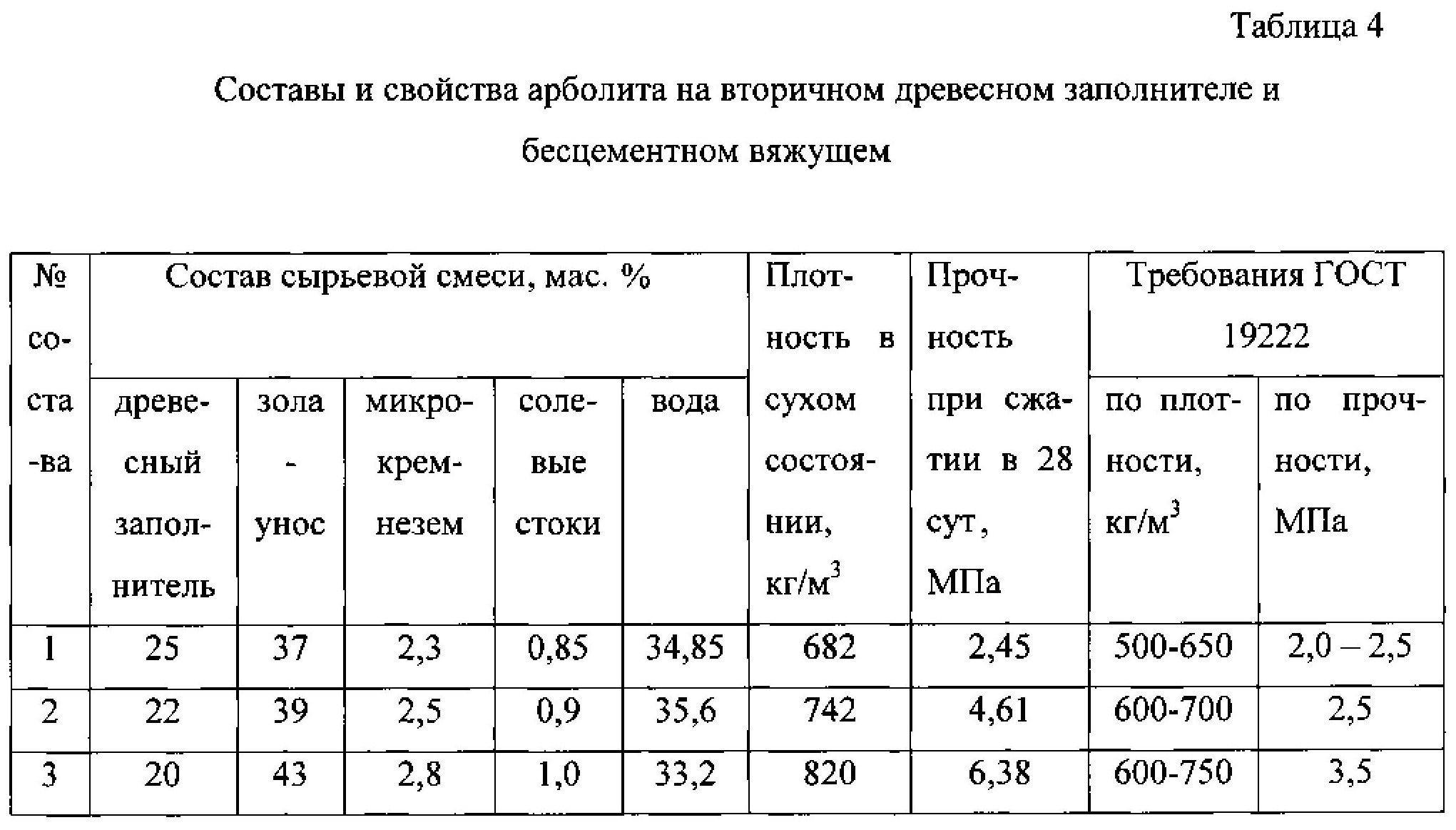

По ГОСТ 19222-84 исследована зависимость физико-механических характеристик опилкобетона от удельного веса влажных опилок хвойных пород и золошлаковой смеси в составе. В лаборатории кафедры воспроизводства и переработки лесных ресурсов ФГБОУ ВО «Братский государственный университет» проведен однофакторный эксперимент с целью обоснования удельной доли влажных опилок в составе опилкобетона, определения необходимого количества наблюдений и повторностей эксперимента.

© The Authors, опубликовано EDP Sciences, 2021

Это статья с открытым доступом, распространяемая в соответствии с лицензией Creative Commons Attribution License 4.0, которая разрешает неограниченное использование, распространение и воспроизведение на любом носителе при условии правильного цитирования оригинальной работы.

Показатели текущего использования показывают совокупное количество просмотров статей (просмотры полнотекстовых статей, включая просмотры HTML, загрузки PDF и ePub, согласно имеющимся данным) и просмотров рефератов на платформе Vision4Press.

Данные соответствуют использованию на платформе после 2015 года. Текущие показатели использования доступны через 48-96 часов после онлайн-публикации и обновляются ежедневно в рабочие дни.

Строительство дома из опилкобетона | Бетон

Опилкобетон – экологически чистый и перспективный строительный материал. Строительство домов из опилкобетона возродилось, ведь такие блоки начали производить еще полвека назад. Вывод: при соблюдении технологии изготовления блоков и строительства дом по прочности и долговечности не уступает кирпичным аналогам.

Что такое опилкобетон?

В состав опилкобетона входят цемент, древесные отходы, песок, вода, вяжущие частицы. Так как основная часть агрегата – это чип, то изделие отличается малым весом и, соответственно, высокой прочностью. Согласно ГОСТу, деревобетонные блоки не должны весить более 20 килограммов, а их размеры составляют 39х29х29 см. Эти размеры считаются оптимальными для здания.

Иногда цемент частично заменяют глиной, жидким стеклом или известью, тогда снижается стоимость материала, уменьшается усадка. При изменении соотношения компонентов изменяется плотность, пористость и прочность материала в зависимости от области применения. У деревобетона много достоинств из недостатков можно отметить только водопоглощение. Однако если обработать строительный материал специальным водоотталкивающим составом, то и этот недостаток устраняется.

При изменении соотношения компонентов изменяется плотность, пористость и прочность материала в зависимости от области применения. У деревобетона много достоинств из недостатков можно отметить только водопоглощение. Однако если обработать строительный материал специальным водоотталкивающим составом, то и этот недостаток устраняется.

Данные о производительности

- Устойчивое развитие . Поскольку в составе деревобетона 70% натуральных компонентов, можно утверждать, что такие агрегаты безопасны для здоровья человека и экологичны;

- Водопоглощение . Уровень гигроскопичности опилкобетона 8-12%, этот показатель может быть снижен до 3% при обработке стружки специальными составами. Чем ниже водопоглощение, тем выше морозостойкость материала. При хорошей водостойкости морозостойкость составляет 100 циклов.

Сравнительная таблица материалов

- Противопожарная защита . Несмотря на то, что основным компонентом блоков является щепа, из-за наличия песчано-цементной смеси этот материал не горит;

- Теплопроводность .

У опилкобетона теплопроводность лишь немного меньше, чем у пористых бетоноблоков. Если сравнивать с кирпичной кладкой, деревобетон 40 см имеет те же показатели, что и кирпич 90 см;

У опилкобетона теплопроводность лишь немного меньше, чем у пористых бетоноблоков. Если сравнивать с кирпичной кладкой, деревобетон 40 см имеет те же показатели, что и кирпич 90 см; - Прочность . По свойствам на изгиб и растяжение блоки дадут фору многим материалам. Опилки и добавки армируют изделие, не дают ему деформироваться и придают ударопрочность. Можно использовать деревобетон и в районах с повышенной сейсмической активностью;

- Простота обработки и установки . Блоки опилкобетона достаточно легкие по весу, им можно придать любой размер и форму, благодаря чему экономия материала получается значительной. Опилкобетон колодец бурится, режется, фрезеруется.

Изготовление опилкобетона своими руками

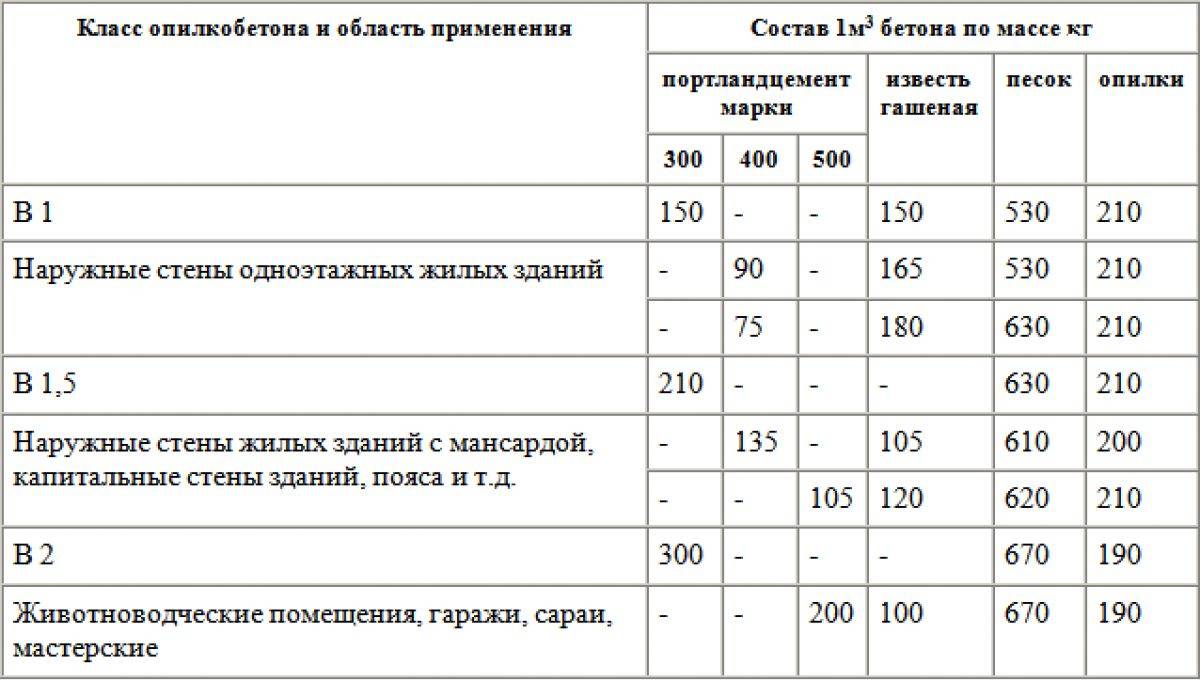

Для производства таких блоков потребуются: портландцемент М300, древесная щепа или стружка, известь или сульфат алюминия, минеральные добавки (жидкое стекло, аммиачная селитра, хлористый кальций, сульфат натрия), вода. Для увеличения прочности в блоки можно добавить песок.

Расчетные пропорции:

- 1200 кг/м3 цемента;

- песок 1550 кг/м3;

- 220 кг/м3 опилок;

- 600 кг/м3 гашеной извести.

Необходимо 250-350 литров воды на кубический метр (в зависимости от того, влажные ли изначально опилки). Если в сухом виде смешивают цемент, песок и известь, то добавляют опилки, вливают воду небольшими порциями. Приготовить раствор подходящей консистенции можно только с помощью бетономешалки. Выдавите смесь в руки: если она не крошится, и в ней не кончается вода, значит, ее можно заливать в форму или делать опалубку.

Выбирая опилки, отдайте предпочтение щепе хвойных пород, до 0,5 см. Лучше всего прессованные еловые опилки, сравнить степень пригодности расходного материала можно по таблице.

Формы опилок на древесных породах | Процент водорастворимых веществ | Степень пригодности |

Ель | 1,12 | 1 |

Тополь | 1,29 – 1,45 | 2 |

Береза | 2,67 | 3 |

Сосна | 3,16 – 6,2 | 4 |

Дуб | 2,55 – 7,33 | 5 |

Ясень | 2,24 – 5,81 | 6 |

Лиственница | 10,6 | 7 |

От качества опилочной смеси будет зависеть время твердения. Если еловые опилки твердеют сутки, то лиственнице требуется более 5 суток. Самый дешевый способ сделать чипсы менее проницаемыми — оставить их сохнуть на солнце, но окисление длится несколько месяцев. Второй способ – обработка опилок жидким стеклом или хлористым кальцием (второй предпочтительнее). В хлопьях не должно быть посторонних примесей- корней, почвы, коры и так далее.

Если еловые опилки твердеют сутки, то лиственнице требуется более 5 суток. Самый дешевый способ сделать чипсы менее проницаемыми — оставить их сохнуть на солнце, но окисление длится несколько месяцев. Второй способ – обработка опилок жидким стеклом или хлористым кальцием (второй предпочтительнее). В хлопьях не должно быть посторонних примесей- корней, почвы, коры и так далее.

Сборно-разборные формы также можно изготовить самостоятельно из досок. Чтобы застывшую смесь было легче достать, утрамбуйте внутренние стены из старого линолеума. Для формирования впадин подойдет обычная бутылка из-под шампанского. Чем объемнее блок, тем дольше он сохнет. Примерно через 24-28 часов блоки можно вынимать из матрицы и сушить в тени еще две недели. Чтобы материал был однородным, его периодически увлажняют или накрывают пленкой.

Строительство дома из опилкобетона

Убедившись, что арболитовые блоки достаточно затвердели, можно приступать к строительству. В блоках заранее сделать каналы для вентиляции или дымохода. Чтобы защитить конструкцию от влаги, цоколь обвешивают кирпичом или другим водостойким материалом. Карниз выступает над стеной не менее чем на 50 см.

Чтобы защитить конструкцию от влаги, цоколь обвешивают кирпичом или другим водостойким материалом. Карниз выступает над стеной не менее чем на 50 см.

Так как блоки весят не так уж и много, можно сделать обычный ленточный мелкозаглубленный фундамент (60-120 см). На высоте около 0,5-0,7 м делается кирпичная кладка. С кровельной мастикой или битумной гидроизоляцией нужно выполнить гидроизоляцию, а затем посыпать основание слоем песка (на расстоянии метра) и утеплить.

Для строительства с использованием специального клея или цементно-песчаной смеси. Толщина слоя – не более 8 мм, иначе теплоизоляционные свойства опилкобетона будут снижены до «нет». Технология кладки ничем не отличается от кирпичной. После установки агрегата всегда проверяйте уровень, добавляйте или стравливайте лишний клей. Ряды делают с перевязками, через каждые 3-4 ряда кладут пластиковую или металлическую сетку.

Над дверными и оконными проемами установить дополнительные опоры – деревянные балки или металлические швеллеры.

Для нейтрализации сахара могут быть использованы растворы хлористого кальция (ГОСТ 13078-67), силикат-глыба (ГОСТ 13079-67), известь, сернокислый алюминий, стекло жидкое (ГОСТ13078-71).

Для нейтрализации сахара могут быть использованы растворы хлористого кальция (ГОСТ 13078-67), силикат-глыба (ГОСТ 13079-67), известь, сернокислый алюминий, стекло жидкое (ГОСТ13078-71). У опилкобетона теплопроводность лишь немного меньше, чем у пористых бетоноблоков. Если сравнивать с кирпичной кладкой, деревобетон 40 см имеет те же показатели, что и кирпич 90 см;

У опилкобетона теплопроводность лишь немного меньше, чем у пористых бетоноблоков. Если сравнивать с кирпичной кладкой, деревобетон 40 см имеет те же показатели, что и кирпич 90 см;