ГОСТ 26633-2015 Бетоны тяжелые и мелкозернистые. Технические условия

Приложение А (обязательное). Дополнительные требования к бетонам, предназначенным для различных областей строительства, и материалам для их приготовления

Приложение А

(обязательное)

А.1 Бетоны для гидротехнического строительства

А.1.1 Требования к бетонам гидротехнических сооружений следует устанавливать в зависимости от степени агрессивного воздействия среды на бетон в разных зонах сооружения и с обязательным учетом массивности сооружений и расположения конструкций в гидротехнических сооружениях по отношению к горизонту воды.

А.1.2 Цементы следует выбирать в зависимости от места расположения зоны сооружения и агрессивности среды с учетом требований ГОСТ 31384:

— для бетонов внутренней и подводной зоны сооружения — сульфатостойкие цементы по ГОСТ 22266, портландцемент и шлакопортландцемент по ГОСТ 10178, или цементы типов ЦЕМ I-ЦЕМ V по ГОСТ 31108;

— для бетона наружной зоны и зоны переменного уровня воды — сульфатостойкие цементы типов ЦЕМ I СС, ЦЕМ II/A-Ш СС, ЦЕМ II/B-Ш СС по ГОСТ 22266, портландцемент ПЦ Д0-Н и ПЦ Д20-Н с минеральной добавкой гранулированного доменного шлака до 15% по ГОСТ 10178; цементы типов ЦЕМ I, ЦЕМ II на основе клинкера с содержанием до 7%, до 60% с минеральной добавкой гранулированного доменного шлака до 15% по ГОСТ 31108.

А.1.3 Для бетонов массивных сооружений следует применять сульфатостойкий цемент по ГОСТ 22266 на основе клинкера с содержанием до 60%, шлакопортландцемент и портландцемент по ГОСТ 10178, цементы типов ЦЕМ I-ЦЕМ V по ГОСТ 31108 на основе клинкера с содержанием до 7%, до 60%.

А.1.4 Для бетонов внутренней зоны гидротехнических сооружений допускается применение песка с содержанием пылевидных и глинистых частиц до 15% при обеспечении проектных требований по прочности и водонепроницаемости.

А.1.5 Содержание пылевидных и глинистых частиц в мелком заполнителе для бетона, применяемого в зоне переменных уровней воды и зоне воздействия высокоскоростных потоков, не должно превышать 2,0% массы.

А.1.6 Глина в комках в крупном и мелком заполнителях для бетона гидротехнических сооружений не допускается.

А.1.7 Содержание слюды в мелком заполнителе для бетона гидротехнических сооружений, % массы, не должно превышать:

1 — для бетона зоны переменного уровня воды;

2 — для бетона надводной наружной зоны;

3 — для бетона внутренней и подводной зон.

А.1.8 Морозостойкость песка для бетона гидротехнических сооружений следует определять на фракции 1,25-5,0 мм. После 25 циклов замораживания и оттаивания по ГОСТ 8735 содержание фракции менее 1,25 мм не должно быть более 7%.

А.1.9 Для бетонов поверхностей, выходящих к высокоскоростному потоку воды (водосливы, облицовки тоннелей и т.д.), следует применять щебень, щебень из гравия и валунов или гравий с прочностью по дробимости не ниже 1000, марки по истираемости в полочном барабане И-I.

А.1.10 Допускается при строительстве массивных гидротехнических сооружений применение щебня и гравия с зернами размером от 120 до 150 мм.

При использовании гравия (валунов) с размером зерен более 150 мм его (их) следует вводить непосредственно в блок бетонирования при укладке бетонной смеси.

А.2 Бетоны для дорожных и аэродромных покрытий и оснований

А.2.1 Требования к бетонам для покрытий и оснований автомобильных дорог и аэродромов по прочности на сжатие, растяжение при изгибе и морозостойкости следует устанавливать в зависимости от вида конструктивного слоя и климатических условий эксплуатации.

А.2.2 В качестве вяжущего для бетона покрытий и оснований автомобильных дорог и аэродромов следует применять портландцемент на основе клинкера нормированного минералогического состава по ГОСТ 10178, цемент по ГОСТ 33174 или цемент для транспортного строительства в соответствии с [2]*.

* Текст документа соответствует оригиналу. — Примечание изготовителя базы данных.

А.2.3 Марки по дробимости исходной горной породы или гравия, из которых изготовляют песок из отсевов дробления и обогащенный песок из отсевов дробления для бетонов покрытий и оснований автомобильных дорог и аэродромов, должны быть не ниже приведенных в таблице А.1.

Таблица А.1 — Марки по дробимости исходной горной породы и гравия для изготовления песка из отсевов дробления

Назначение бетона | Марка по дробимости исходной горной породы или гравия, из которых изготовляют песок | ||

Изверженные породы | Осадочные и метаморфические породы | Гравий | |

Покрытие | 800 | 800 | 1000 |

Основание | 800 | 400 | 600 |

А. 2.4 Марка по морозостойкости исходной горной породы или гравия, из которых изготовляют песок из отсевов дробления или обогащенный песок из отсевов дробления, должна быть не ниже марки по морозостойкости бетона.

2.4 Марка по морозостойкости исходной горной породы или гравия, из которых изготовляют песок из отсевов дробления или обогащенный песок из отсевов дробления, должна быть не ниже марки по морозостойкости бетона.

А.2.5 Глина в комках в крупном и мелком заполнителях для бетона покрытий и оснований автомобильных дорог и аэродромов не допускается.

А.2.6 Зерновой состав мелкого заполнителя для бетона покрытий и оснований автомобильных дорог и аэродромов приведен в таблице А.2, при этом учитывают только зерна, проходящие через сито с круглыми отверстиями диаметром 5 мм.

Таблица А.2 — Зерновой состав мелкого заполнителя

Модуль крупности | Полный остаток, %, на ситах размером отверстий, мм | ||||

2,5 | 1,25 | 0,63 | 0,315 | 0,16 | |

От 1,5 до 2,0 | До 10 | От 5 до 10 | От 20 до 30 | От 35 до 65 | От 80 до 85 |

Св. | До 10 | Св.10 до 25 | Св. 30 до 55 | Св. 65 до 80 | Св. 85 до 90 |

Св. 2,5 до 3,0 | Св.10 до 20 | Св. 25 до 45 | Св. 55 до 70 | Св. 80 до 90 | Св. 90 до 95 |

А.2.7 Марки по дробимости и истираемости в полочном барабане щебня и щебня из гравия, применяемых в качестве крупного заполнителя для бетона покрытий автомобильных дорог и аэродромов, должны быть не ниже указанных в таблице А.3.

Таблица А.3 — Марки щебня и щебня из гравия по дробимости и истираемости

Вид заполнителя | Марка | |

по дробимости | по истираемости | |

Щебень из изверженных или метаморфических пород | 1200 | И-I |

Щебень из гравия | 1000 | И-I |

Щебень из осадочных пород | 800 | И-ll |

А. 2.8 Марка по дробимости щебня из изверженных пород для бетона оснований автомобильных дорог и аэродромов должна быть не ниже 800, щебня из метаморфических пород и щебня из гравия — не ниже 600, щебня из осадочных пород — не ниже 400.

2.8 Марка по дробимости щебня из изверженных пород для бетона оснований автомобильных дорог и аэродромов должна быть не ниже 800, щебня из метаморфических пород и щебня из гравия — не ниже 600, щебня из осадочных пород — не ниже 400.

А.2.9 Марка по морозостойкости крупного заполнителя должна быть не ниже марки по морозостойкости бетона.

А.2.10 Содержание пылевидных и глинистых частиц в щебне из осадочных пород, % по массе, не должно превышать:

2 — для однослойных и верхнего слоя двухслойных покрытий автомобильных дорог и аэродромов;

3 — для нижнего слоя двухслойных покрытий и оснований автомобильных дорог и аэродромов.

А.2.11 Содержание зерен слабых пород в щебне для бетона покрытий автомобильных дорог и аэродромов не должно превышать 5% массы.

А.2.12 Для бетона покрытий автомобильных дорог и аэродромов должны применяться одновременно водоредуцирующие/пластифицирующие и воздухововлекающие (газообразующие) добавки.

А.2.13 Для бетона конструктивных слоев автомобильных дорог и аэродромов водоцементное отношение и объем вовлеченного в бетонную смесь воздуха должны соответствовать приведенным в таблице А.4.

Таблица А.4 — Водоцементное отношение и объем вовлеченного воздуха для бетона конструктивных слоев автомобильных дорог и аэродромов

Конструктивный слой | Водоцементное отношение, не более | Объем вовлеченного воздуха в бетонной смеси, %* |

Однослойное или верхний слой двухслойного покрытия | 0,45 | 5,0-7,0 |

Нижний слой двухслойного покрытия | 0,50 | 4,0-6,0 |

Основание | 0,90 | Не нормируется |

* Над чертой — для тяжелого бетона, под чертой — для мелкозернистого бетона. | ||

А.2.14 Плотность бетонной смеси для покрытий и оснований автомобильных дорог и аэродромов в уплотненном состоянии по отношению к плотности смеси, полученной при расчете методом абсолютных объемов, должна составлять не менее 0,98 для тяжелого бетона и не менее 0,96 для мелкозернистого бетона.

А.2.15 Минимальный расход цемента в бетоне оснований автомобильных дорог и аэродромов должен быть не менее 150 кг/м.

А.2.16 Обосновывающие исследования (см. пункт 4.5.3 настоящего стандарта) бетона покрытий и оснований автомобильных дорог и аэродромов проводят в сравнении с бетоном на стандартных материалах, для которого требуемая морозостойкость доказана проведенными испытаниями. Обосновывающие исследования бетона покрытий и оснований автомобильных дорог и аэродромов проводят при доведении бетонов до критического снижения характеристик бетона.

А.3 Бетоны для транспортного строительства

А. 3.1 Требования к бетонам транспортных сооружений (мосты, путепроводы, эстакады, трубы и др.) следует устанавливать в зависимости от степени агрессивного воздействия среды на бетон и климатических условий эксплуатации. Требования к бетонам железобетонных шпал, опор контактной сети следует устанавливать с учетом защиты от электрокоррозии по ГОСТ 31384.

3.1 Требования к бетонам транспортных сооружений (мосты, путепроводы, эстакады, трубы и др.) следует устанавливать в зависимости от степени агрессивного воздействия среды на бетон и климатических условий эксплуатации. Требования к бетонам железобетонных шпал, опор контактной сети следует устанавливать с учетом защиты от электрокоррозии по ГОСТ 31384.

А.3.2 Для бетонов конструктивных элементов транспортных сооружений, подверженных действию антигололедных реагентов, требования к бетону следует устанавливать с учетом требований, приведенных в разделе А.2.

А.3.3 В качестве вяжущего для бетона транспортных сооружений следует применять портландцемент на основе клинкера нормированного минералогического состава по ГОСТ 10178, сульфатостойкий цемент по ГОСТ 22666*, цемент по ГОСТ 31108 на основе клинкера с содержанием до 7 % или цемент в соответствии с [2]**.

________________

* Вероятно, ошибка оригинала. Следует читать: ГОСТ 22266-2013;

** Текст документа соответствует оригиналу. — Примечания изготовителя базы данных.

— Примечания изготовителя базы данных.

А.3.4 Содержание пылевидных и глинистых частиц в мелком заполнителе для бетона мостовых конструкций и железобетонных шпал не должно превышать 2% массы.

А.3.5 Глина в комках в крупном и мелком заполнителях для бетона транспортных сооружений не допускается.

А.3.6 Морозостойкость песка для бетона транспортных сооружений следует определять на фракции 1,25-5,0 мм. После 25 циклов замораживания и оттаивания при испытании по ГОСТ 8735 содержание фракции менее 1,25 мм не должно быть более 7%.

А.3.7 Содержание зерен слабых пород в щебне для бетона транспортных сооружений не должно превышать 5% массы.

А.3.8 Для бетона мостовых конструкций следует применять щебень из изверженных пород. Содержание пылевидных и глинистых частиц в щебне не должно превышать 1% массы.

А.3.9 Средняя плотность крупного заполнителя для бетона мостовых конструкций должна быть в пределах от 2000 до 2800 кг/м включительно.

А.3.10 Для бетона железобетонных шпал следует использовать щебень из изверженных пород марки по дробимости не ниже 1200, из метаморфических и осадочных пород марки по дробимости не ниже 1000 и щебень из гравия марки по дробимости не ниже 1000.

А.3.11 Заполнители, прочность которых при насыщении водой снижается более чем на 20% по сравнению с их прочностью в сухом состоянии, не допускается применять для бетона мостовых конструкций.

А.3.12 Содержание в крупном заполнителе зерен пластинчатой (лещадной) и игловатой формы для бетонов железобетонных шпал, опор контактной сети, линий связи, автоблокировки, а также пролетных строений мостов и мостовых конструкций не должно превышать 25%.

А.3.13 Максимальный расход цемента для бетона мостовых конструкций не должен превышать:

— для бетона класса В35 — 450 кг/м;

— для бетона класса В40 — 500 кг/м;

— для бетона класса В45 — 550 кг/м.

УДК 691.32:620.001.4:006.354 | МКС 91.100.30 |

Ключевые слова: тяжелые и мелкозернистые бетоны, технические требования, правила приемки, методы испытаний | |

Электронный текст документа

подготовлен Free Of Charge Document и сверен по:

официальное издание

М.: Стандартинформ, 2019

технические характеристики, состав, требования ГОСТ, цены

Главная » Бетон

Бетон

Автор Георгий Русиев На чтение 3 мин Просмотров 132 Опубликовано

Трудно переоценить важность правильного подбора стройматериалов — от их качества и технических характеристик зависит конечный результат работы. Для любого проекта, будь это коттедж, дачный домик, бассейн или лестница, понадобятся бетонные смеси, которые имеют разные свойства и являются крайне востребованными в современном строительстве. При выборе раствора для конкретной цели необходимо знать: что такое тяжелый бетон и где возможно его применение.

Для любого проекта, будь это коттедж, дачный домик, бассейн или лестница, понадобятся бетонные смеси, которые имеют разные свойства и являются крайне востребованными в современном строительстве. При выборе раствора для конкретной цели необходимо знать: что такое тяжелый бетон и где возможно его применение.

Оглавление:

- Основные характеристики

- Где используют?

- Особенности производства

- Стоимость

Классы и марки прочности

При изготовлении бетона обязательно соблюдение требований ГОСТ 26633-91 к технологической документации производства, входному контролю исходных материалов, качеству готовой продукции. В техпаспорте на смесь должна быть приведена марка, характеризующая:

- прочность;

- плотность;

- морозостойкость;

- водонепроницаемость.

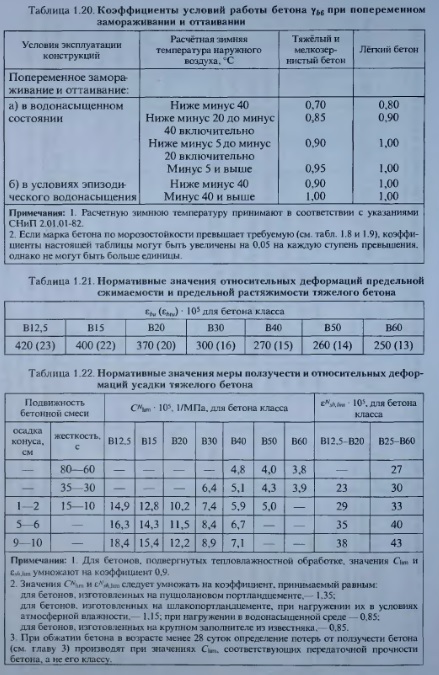

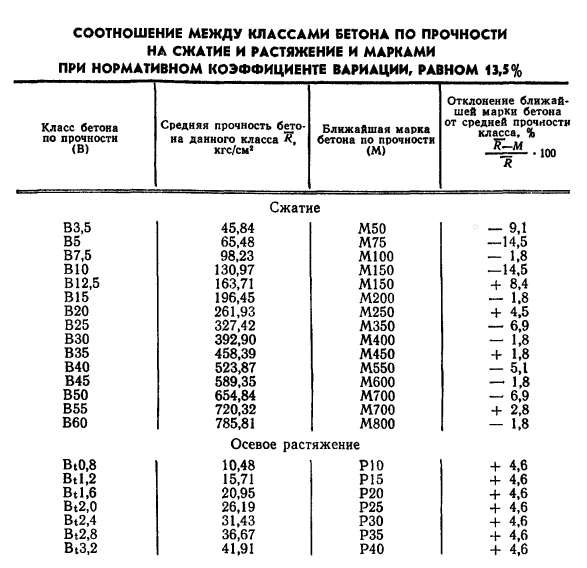

Самой существенной характеристикой бетона является его прочность на сжатие, для количественного выражения которой применяется класс от B3,5 до B80 или марка от M50 до M1000. Величина B30 означает, что при испытаниях стандартный куб (сторона 150 мм) выдерживает давление в 30 МПа в 95 % случаев. Тот же показатель, но с использованием другой единицы измерения — кг*с/см2, лежит в основе градации бетонных растворов по маркам прочности на сжатие. Двойное обозначение одной характеристики связано с вводом в действие стандарта СЭВ 1406-78, где были установлены классы бетона, но не отменены существовавшие ранее марки. ГОСТ 26633-91 применяет оба показателя и приводит таблицу соотношения между ними.

Величина B30 означает, что при испытаниях стандартный куб (сторона 150 мм) выдерживает давление в 30 МПа в 95 % случаев. Тот же показатель, но с использованием другой единицы измерения — кг*с/см2, лежит в основе градации бетонных растворов по маркам прочности на сжатие. Двойное обозначение одной характеристики связано с вводом в действие стандарта СЭВ 1406-78, где были установлены классы бетона, но не отменены существовавшие ранее марки. ГОСТ 26633-91 применяет оба показателя и приводит таблицу соотношения между ними.

Прочность бетона зависит от его удельного веса — чем больше масса 1 м3 материала, тем выше класс. Средняя плотность измеряется в кг/м3 и обозначается буквой D, и когда ее значение находится в пределах более D2000 до D2500, бетон называют тяжелым. Обеспечивает столь высокий вес состав раствора, к каждому компоненту которого предъявляются определенные требования. Хотя любые типы бетонов состоят из вяжущего вещества, наполнителя и воды, для тяжелых цемент выбирается с учетом таких свойств, как плотность, морозостойкость и водонепроницаемость, а песок и щебень дополнительно контролируется по влажности, размерам, пустотности.

Применение

Бетон тяжелых марок используют для фундаментов различных строений, стяжки пола, оснований лестниц, заборов, формирования дорожек и заливки площадок. В состав смесей вводятся специальные добавки, повышающие пластичность и плотность. Важной характеристикой для материалов, подвергающихся воздействию окружающей среды, является морозостойкость. Марка обозначается буквой F и цифрами от 50 до 1000, равными количеству циклов замерзания-оттаивания, которое бетон способен перенести и не разрушиться.

Если планируется применение раствора для строительства бассейна, стоит обратить внимание на водонепроницаемость. Тяжелые материалы подразделяют на марки от W2 до W20, показывающие давление в кг*с/см2, которое они выдерживают, не пропуская через себя воду.

Приготовление

Технология производства достаточно проста: в смесь цемента и песка следует добавить воду, размешать, засыпать щебень, равномерно его распределить, вылить все в опалубку и утрамбовать. Способ одинаков для любого типа бетона, но свойства и доля каждого ингредиента в общем объеме влияют на качество полученного материала. Для тяжелых видов бетона важнейшим параметром является цементно-водное отношение. Класс заметно снижается как при недостатке, так и при избытке воды при прочих равных условиях. Подобрать нужное отношение самостоятельно сложно из-за невозможности в домашних условиях определить влажность песка и щебня, надежнее приобрести бетон у производителя.

Способ одинаков для любого типа бетона, но свойства и доля каждого ингредиента в общем объеме влияют на качество полученного материала. Для тяжелых видов бетона важнейшим параметром является цементно-водное отношение. Класс заметно снижается как при недостатке, так и при избытке воды при прочих равных условиях. Подобрать нужное отношение самостоятельно сложно из-за невозможности в домашних условиях определить влажность песка и щебня, надежнее приобрести бетон у производителя.

Стоимость

Готовые тяжелые бетонные смеси | |||||

| Класс | Марка | Морозостойкость, F | Водонепроницаемость, W | Подвижность | Цена, рубли/м3 |

| B7,5 | M100 | 50 | 2 | П3 | 3 300 |

| B12,5 | M150 | 3 430 | |||

| B15 | M200 | 100 | 4 | 3 650 | |

| B22,5 | M300 | 6 | П4 | 3 850 | |

| B25 | M350 | 300 | 8 | 3 950 | |

| B45 | M600 | 16 | 5 250 | ||

Бетон мелкозернистый: технические характеристики, ГОСТ

Бетон мелкозернистый — специальный строительный материал. Применяется в тех случаях, когда использование обычного тяжелого бетона невозможно. Сюда следует отнести заделку стыков, заливку толстоармированных конструкций и обустройство гидроизоляции. Но перед приготовлением смеси необходимо ознакомиться с ее техническими характеристиками и особенностями.

Технические характеристики

Описанный выше бетон представляет собой строительный материал на основе цемента. В качестве основных ингредиентов выступают разные песок и вода. Этот вид бетона еще называют песчаным, а основное его отличие заключается в том, что фракция частиц материала в составе не должна быть более 2,5 мм.

Плотность тяжелых и особо тяжелых бетонов может варьироваться от 2200 до 2500 кг/м³. Температура отверждения может быть предельной от +5 до +30°С. Способность подвергаться давлению сохраняется на уровне 25 МПа. Прочность на сжатие составляет 18,5 МПа, а расчетное сопротивление эквивалентно 14,5 МПа.

Способность подвергаться давлению сохраняется на уровне 25 МПа. Прочность на сжатие составляет 18,5 МПа, а расчетное сопротивление эквивалентно 14,5 МПа.

Морозостойкость может варьироваться в зависимости от используемых ингредиентов и равна пределу от 50 до 1000 циклов замораживания и оттаивания. Мелкозернистый бетон имеет определенный уровень водонепроницаемости. Этот параметр обозначается буквой «W» и может соответствовать пределу от 2 до 20.

дополнительные характеристики

Тяжелые и мелкозернистые бетоны обладают способностью принимать заданную форму в течение определенного времени, на это влияет цементно-песчаное соотношение, а также количество воды. Если речь идет о жировых смесях, их можно приготовить в соотношении 1 к 1 или 1 к 1,5. В таких растворах зерна располагаются на определенном расстоянии друг от друга.

Если уменьшить количество вяжущего, это повлечет за собой снижение водопотребления и подвижности. Мелкозернистый бетон строительного назначения можно приготовить в следующих соотношениях: 1:3,5 и 1:4. Бетон станет более вязким, если увеличить содержание песка. Пластичность улучшится при добавлении воды и пластификаторов. Если уменьшить количество цемента, то это может вызвать расслоение.

Бетон станет более вязким, если увеличить содержание песка. Пластичность улучшится при добавлении воды и пластификаторов. Если уменьшить количество цемента, то это может вызвать расслоение.

Для справки

Используя оптимальные пропорции при блокировании бетона, вы обеспечите нормальную плотность при рабочей подвижности. Если работа проведена правильно, мелкозернистый бетон будет иметь достаточно высокую плотность, хорошую однородность, влагостойкость и прочность на осевой изгиб. Морозостойкость такого материала повышена, а при правильном составе подвижность нормальная, чтобы распределить смесь максимально быстро. Среди положительных особенностей материала – невысокая стоимость, что сказывается на отсутствии крупного заполнителя. Это облегчает транспортировку. Помимо всего прочего, бетон универсален.

Область применения

Бетоны тяжелые и мелкозернистые могут применяться в тех регионах, где дефицит крупного заполнителя. При закрытии используется повышенный объем цемента, что может сопровождаться трудностями подбора в соотношении ингредиентов. Но минусы компенсируются экономией на перевозке щебня и гравия.

Но минусы компенсируются экономией на перевозке щебня и гравия.

Характеристики монолита можно улучшить за счет использования пластификатора, что снижает конечную стоимость. Полимерный наполнитель делает материал более устойчивым к агрессивным средам, морозу и воде. Бетоны тяжелые и мелкозернистые, технические условия которых были указаны выше, применяют в монолитных и сложноармированных конструкциях, например:

- Тонкостенные перегородки;

- Своды и купола;

- При изготовлении парковых скульптур;

- При формировании каналов, резервуаров и труб;

- В производстве брусчатки,

- Тротуарная плитка и бордюры;

- При изготовлении навесного сайдинга для фасадов и цоколя;

- При возведении гидротехнических сооружений;

- При формировании арочных крыш.

В сфере строительства этот состав можно использовать для выравнивания поверхностей. Если использовать бетон марки В25, то им можно глазировать бетонный пол, заделывать швы и щели в стенах.

Основные преимущества и недостатки

Мелкозернистый бетон, состав которого указан в статье, имеет множество достоинств, среди них следует отметить:

- Высокий коэффициент прочности;

- Возможность формирования материалов с особыми свойствами;

- Высокая устойчивость к вибрационным нагрузкам;

- Однородная структура;

- Возможность трансформации смеси.

Однако материал имеет и недостатки, заключающиеся в повышенном расходе цемента, высокой твердости и усадке при отливке изделий. Когда дело доходит до твердости, это может затруднить обработку.

Состав и ГОСТ

При изготовлении описываемого материала используется ГОСТ, тяжелые и мелкозернистые бетоны, технические условия которых указаны в статье, изготавливаются с использованием основных компонентов цемента и воды. А вот наполнителями могут стать речной песок и щебень. В первом случае фракция не должна превышать отметку 2,5 мм. Можно добавить щебень, если размер его частиц не превышает 10 мм. Также, кроме того, состав ингредиентов может предполагать необходимость пластификаторов. Это позволяет получить однородную структуру.

Также, кроме того, состав ингредиентов может предполагать необходимость пластификаторов. Это позволяет получить однородную структуру.

Добавляя больше цемента, чем требуется, вы рискуете получить раствор, который будет неудобен в кладке. Если этот ингредиент добавить в недостаточном объеме, то после затвердевания материал будет иметь низкую прочность. Бетоны тяжелые и мелкозернистые (ГОСТ 7473-2010) могут изготавливаться малоотливным способом. Эта технология относится к формированию бордюров, арок, тротуарной плитки. В случае тонкостенных конструкций применяется технология толстого армирования. Этот материал часто попадает в основу дорожных покрытий, поскольку обладает высокой морозостойкостью и водонепроницаемостью.

Особенности подготовки заполнителя

Компоненты мелкозернистого бетона следует выбирать в соответствии со стандартами. Решение должно содержать компоненты, имеющие разные технические характеристики. Стандарты регламентируют использование песка, разбитого на размеры. Сначала песок просеивают через сетку, сторона которой 2,5 мм. Это позволяет получить первую фракцию. Затем используется сетка с размером ячеек 1,2 мм.

Сначала песок просеивают через сетку, сторона которой 2,5 мм. Это позволяет получить первую фракцию. Затем используется сетка с размером ячеек 1,2 мм.

После уменьшения ячейки они должны соответствовать размеру 0,135 мм. Все, что проходит через сетку в последний раз, будет использоваться в качестве заполнителя. Мелкозернистый бетон следует готовить с использованием песка первой группы в объеме от 20 до 50 % от общей массы. Оставшийся объем составит малая секундная фракция.

Маслоотделитель серии ГОСТ-DW — Сепараторы Rockford

Маслоотделители

Сепараторы нефти/отложенийдолжны быть сепараторами Rockford, произведенными Rockford Separators, Inc., Рокфорд, Иллинойс, и как указано на чертежах.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

Отделка ____Rockford Модель ГОСТ-____-____-DW галлон встроенный отсек для хранения, цельносварные двойные стенки 1/4″ стальные сепараторы, ____g.p.m. прерывистый поток ____” (с резьбой) (втулка) на входе и выходе, ____” с резьбой, внутренний вентиляционный патрубок ____” регулируемый слив масла, видимая двойная стенка снаружи сифона, несъемный сепаратор с легкосъемным фильтрующим экраном, съемный 3/ 8-дюймовая нескользящая крышка(и) с ромбовидным протектором для установки заподлицо с полом для пешеходного движения или усиленная для ____ (легкого) (интенсивного) движения, крышка(и) закреплена винтами с плоской головкой из нержавеющей стали, очень большая утечка -герметичная прокладка. Покрытие OPEX® Shop Coat (устойчивое к маслам, жирам и смазочно-охлаждающим маслам) внутри и битумное покрытие снаружи.

Покрытие OPEX® Shop Coat (устойчивое к маслам, жирам и смазочно-охлаждающим маслам) внутри и битумное покрытие снаружи.

ДОПОЛНИТЕЛЬНЫЕ ХАРАКТЕРИСТИКИ

Анкерный фланец, фильтрующий материал, отстойник, встроенный удлинитель, кислотостойкое эпоксидное покрытие, аноды, коалесцирующий пакет, датчик высокого уровня и сигнализация, с обнаружением утечек или без них.

Маслоотделители с двойными стенками.

ДОСТУПНЫ БОЛЬШИЕ УСТАНОВКИ

Спецификации уточняйте по телефону.

* Анкерный фланец требует удлинения на 3″.

• 6″ и больше – ответное фланцевое соединение.

+ Длина — расстояние от входного до выходного концов.

† Любой отсек для хранения меньшего размера можно заказать на условиях P.O.A.

Пример: ГОСТ-5636 (№ модели) – 50 (Маслохранилище)

Стандартное хранилище поставляется, если не указано иное.

| Модель | Вход и выход с резьбой (дюймы) | Статическая вместимость (гал. ) ) | Хранение масла (гал.) | Емкость для хранения песка (гал.) | От верха до центра выпускного отверстия A (дюймы) | От дна до центра впускного отверстия B (дюймы) | От низа до центра выпускного отверстия C (дюймы) | Ширина D (дюймы) | Длина E (дюймы) | Высота F (дюймы) | Общая длина G + (дюймы) | Общая нижняя часть до вентиляционного отверстия (дюймы) | Размер вентиляционного отверстия (дюймы) | Крышки |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| ГОСТ-5624-50ДВ* | 2 | 45 | 50 | 71 | 4,5 | 27. 25 25 | 27.25 | 46,5 | 41.75 | 31.75 | 50,5 | 27.75 | 3 | 2 |

| ГОСТ-5628-50ДВ* | 3 | 64 | 50 | 50 | 5 | 27.75 | 27.75 | 43,5 | 42,5 | 32.75 | 54,5 | 28.75 | 3 | 3 |

| ГОСТ-5630-100ДВ* | 3 | 75 | 100 | 80 | 6 | 27. 75 75 | 27.75 | 66 | 49,5 | 33.75 | 61,5 | 29.75 | 3 | 4 |

| ГОСТ-5633-100ДВ* | 4 | 100 | 100 | 100 | 9,5 | 29.25 | 29.25 | 65,5 | 56.75 | 37.75 | 70,5 | 31.75 | 4 | 4 |

| ГОСТ-5636-100ДВ* | 4 | 150 | 100 | 100 | 8,5 | 29. 25 25 | 29.25 | 69.25 | 63.75 | 37.75 | 77,5 | 31,75 | 4 | 4 |

| ГОСТ-5642-200ДВ* | 4 | 172 | 200 | 200 | 9,5 | 28,25 | 28.25 | 91 | 71.25 | 37.75 | 85 | 31.75 | 4 | 6 |

| ГОСТ-5644-200ДВ | 4 | 210 | 200 | 200 | 14 | 31. 75 75 | 31.75 | 68.25 | 83.75 | 45.75 | 97,5 | 36.75 | 4 | 6 |

| ГОСТ-5648-300ДВ | 4 | 285 | 300 | 285 | 17,5 | 32.25 | 32.25 | 94.75 | 86.13 | 49.75 | 100 | 39.75 | 4 | 8 |

| ГОСТ-5652-300SW | 4 | 397 | 300 | 500 | 15,5 | 37. 25 25 | 37.25 | 92,5 | 104 | 52.75 | 118 | 43.75 | 4 | 10 |

| ГОСТ-5654-300ДВ | • 6 | 487 | 300 | 565 | 15,5 | 38.25 | 38,25 | 88.75 | 117,5 | 53.75 | 138.75 | 44.75 | 4 | 10 |

| ГОСТ-5658-500ДВ | • 6 | 525 | 500 | 500 | 16,5 | 45. 25 25 | 45.25 | 96.25 | 127,5 | 61.75 | 149 | 49.75 | 4 | 10 |

| ГОСТ-5662-500ДВ | • 6 | 598 | 500 | 500 | 17 | 44.75 | 44.75 | 92.25 | 116.25 | 61.75 | 138,5 | 50.75 | 4 | 8 |

| ГОСТ-5664-500ДВ | • 6 | 630 | 500 | 500 | 17 | 44. |

2,0 до 2,5

2,0 до 2,5