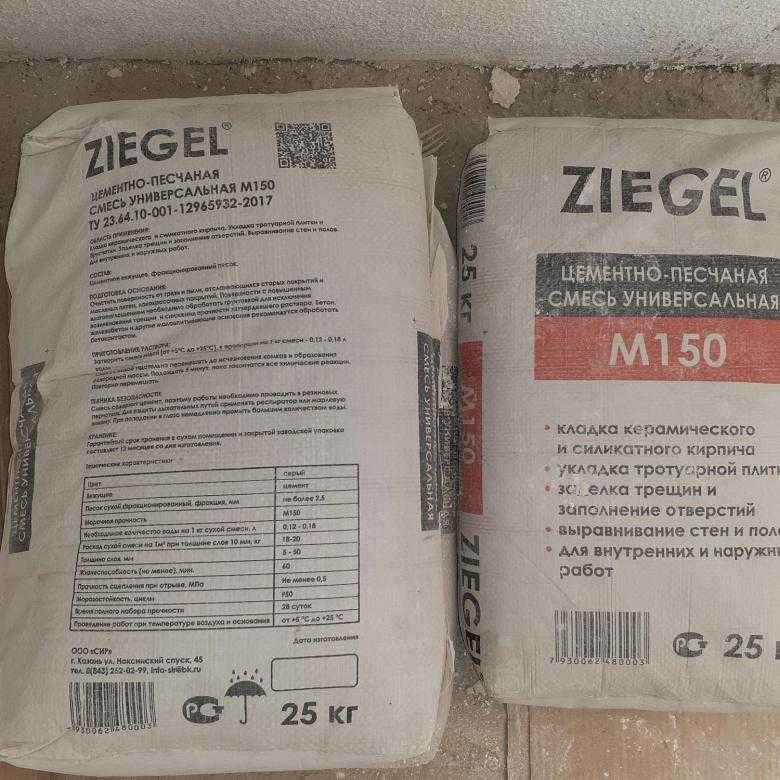

ЦПС

*Показатели даны для твердения при t=20-23ºС и относительной влажности воздуха не менее 50%. При других условиях твердения возможны отличия.

ЦПС – универсальная смесь для внутренних и наружных работ, предназначенная для выполнения общестроительных работ по кладке кирпича, созданию базовых стяжек, оштукатуриванию кирпичных и бетонных стен и т.д.

Подготовка к работе:

Поверхность основания тщательно очистить от пыли, грязи, извести, масла, жира, битума и красок, а также водорастворимых минеральных веществ. Поверхность должна быть обработана грунтовкой.

Приготовление растворной смеси:

Для приготовления раствора, сухую смесь засыпать в емкость с чистой водой (8 – 9 л/воды на один мешок смеси весом 35 кг) и интенсивно перемешать (профессиональным миксером или электродрелью со специальной насадкой) до получения однородной массы.

Выполнение работ:

Готовый раствор наносится на подготовленное основание, инструментом, предназначенным для выполнения данных видов работ.

Упаковка и хранение:

Поставляется в мешках весом 35 кг. Хранить в оригинальной упаковке в сухих помещениях на поддонах. Гарантийный срок хранения – 12 месяцев со дня изготовления.

Смесь содержит цемент. Предохраняйте глаза и кожу от контактов с раствором.

Соответствует ГОСТ 31357-2007 и ТУ 5745-009-52369832-2011

*Показатели даны для твердения при t=20-23ºС и относительной влажности воздуха не менее 50%. При других условиях твердения возможны отличия.

ЦПС – универсальная смесь для внутренних и наружных работ, предназначенная для выполнения общестроительных работ по кладке кирпича, созданию базовых стяжек, оштукатуриванию кирпичных и бетонных стен и т.д.

Подготовка к работе:

Поверхность основания тщательно очистить от пыли, грязи, извести, масла, жира, битума и красок, а также водорастворимых минеральных веществ. Поверхность должна быть обработана грунтовкой.

Приготовление растворной смеси:

Для приготовления раствора, сухую смесь засыпать в емкость с чистой водой (8 – 9 л/воды на один мешок смеси весом 35 кг) и интенсивно перемешать (профессиональным миксером или электродрелью со специальной насадкой) до получения однородной массы.

Выполнение работ:

Готовый раствор наносится на подготовленное основание, инструментом, предназначенным для выполнения данных видов работ.

Упаковка и хранение:

Поставляется в мешках весом 35 кг. Хранить в оригинальной упаковке в сухих помещениях на поддонах. Гарантийный срок хранения – 12 месяцев со дня изготовления.

Смесь содержит цемент. Предохраняйте глаза и кожу от контактов с раствором.

Соответствует ГОСТ 31357-2007 и ТУ 5745-009-52369832-2011

*Показатели даны для твердения при t=20-23ºС и относительной влажности воздуха не менее 50%. При других условиях твердения возможны отличия.

ЦПС – универсальная смесь для внутренних и наружных работ, предназначенная для выполнения общестроительных работ по кладке кирпича, созданию базовых стяжек, оштукатуриванию кирпичных и бетонных стен и т.д.

Подготовка к работе:

Поверхность основания тщательно очистить от пыли, грязи, извести, масла, жира, битума и красок, а также водорастворимых минеральных веществ. Поверхность должна быть обработана грунтовкой.

Приготовление растворной смеси:

Для приготовления раствора, сухую смесь засыпать в емкость с чистой водой (8 – 9 л/воды на один мешок смеси весом 35 кг) и интенсивно перемешать (профессиональным миксером или электродрелью со специальной насадкой) до получения однородной массы.

Выполнение работ:

Готовый раствор наносится на подготовленное основание, инструментом, предназначенным для выполнения данных видов работ.

Упаковка и хранение:

Поставляется в мешках весом 35 кг. Хранить в оригинальной упаковке в сухих помещениях на поддонах. Гарантийный срок хранения – 12 месяцев со дня изготовления.

Хранить в оригинальной упаковке в сухих помещениях на поддонах. Гарантийный срок хранения – 12 месяцев со дня изготовления.

Смесь содержит цемент. Предохраняйте глаза и кожу от контактов с раствором.

Соответствует ГОСТ 31357-2007 и ТУ 5745-009-52369832-2011

Сухая цементно-песчанная смесь для брусчатки

Брусчатка укладывается на три типа основания:

- песок;

- бетонная стяжка;

- сухая цементно-песчаная смесь.

Все варианты имеют свои плюсы и минусы, но чаще применяется укладка на песчано-цементную смесь. Ее можно приготовить самостоятельно, либо купить готовую.

Какие требования предъявляются к смеси

При укладке брусчатки следует следовать тем же нормативам что и при работе с тротуарной плиткой. Действуют следующие документы:

- СНиП Ш-10-75;

- СНиП Ш-8-76;

- ГОСТ 17608-91;

- ТУ 400-1-190-79;

- инструкция ВСН-26-76;

- инструкция ВСН-50-79.

В этих документах сказано, что плитка должна укладываться на основание из песчано цементной смеси марки 300-400 и плотностью 100-150 кг/м. Следовательно, и сухая цементно-песчаная смесь для брусчатки должна удовлетворять этим требованиям.

Можно ли песчано-цементную смесь сделать самостоятельно

- купить цемент соответствующей марки;

- привезти на строительный участок песок;

- изготовить смесь 3:1 (песок : цемент), именно в такой пропорции делают образцы для контроля марки цемента.

Почему готовая смесь выгоднее

3 довода в пользу выбора готовой цементно-песчанной смеси:

- Минимальная прочность смеси 300, цемент такой марки не выпускают на сегодняшний день. Можно конечно и М 400 сделать, но это лишний расход и траты. Главное не марка песчано-цементной смеси, а правильно сделанное основание из щебня и песка.

- Снова обращаемся к квалификации. То что уложить брусчатку несложно неправда… Но все равно для обучения этой работе требуется несколько недель.

Скорее всего, вы будете нанимать мастеров, а они в случае брака сошлются на некачественные материалы. На цемент сертификат найти проще, но песок, скорее всего, будет без него. Учитывая то, что стоимость работ в деньгах это половина сметы, а смесь всего лишь 3-5 % лучше не рисковать.

Скорее всего, вы будете нанимать мастеров, а они в случае брака сошлются на некачественные материалы. На цемент сертификат найти проще, но песок, скорее всего, будет без него. Учитывая то, что стоимость работ в деньгах это половина сметы, а смесь всего лишь 3-5 % лучше не рисковать. - Как не странно, готовые смеси дешевле, чем отдельно купленные компоненты для них. Все дело в технологии и в том, что сырье, которое закупает производитель в оптовых партиях дешевле, чем один-два мешка которые вы купите для своей стройки.

Сухие смесиПерейти в каталог

Сухая цементная штукатурная смесь М400 в Биг-Беге

Сухая строительная смесь M400 (ЦПС М400) в мешках по 50 кг

Сухая смесь универсальная М-100 в упаковке 50 кг

Сухая смесь универсальная М-100 в упаковках биг-бег

Цементная штукатурная сухая смесь в мешках по 50 кг

Сухая цементная штукатурная смесь в Биг-Беге

Сухая смесь М-150 универсальная в биг-бэгах

Сухая смесь м-150 универсальная в цементовозе

Сухая кладочная смесь М-200 в цементовозе

Сухая кладочная смесь М-200 в биг-бэгах

Смесь сухая универсальная М-150

Смесь сухая М300 (Пескобетон) в биг бэгах

Сухая универсальная смесь М300 (Пескобетон) 50 кг

Сухая смесь монтажно-кладочная М-200 по 50 кг

Сухая смесь М300 (Пескобетон) в цементовозе

Сухая цементно-песчанная смесь для брусчатки

Все варианты имеют свои плюсы и минусы, но чаще применяется укладка на песчано — цементную смесь. Ее можно приготовить самостоятельно, либо купить готовую. Ее можно приготовить самостоятельно, либо купить готовую. |

СРАВНЕНИЕ МЕЖДУНАРОДНЫХ СТАНДАРТОВ ИСПЫТАНИЙ ЦЕМЕНТА И БЕТОНА НА ПРОЧНОСТЬ СЖАТИЯ

Исследовано и написано Вано НатидзеВано Натидзе

Вано Натидзе

Управляющий директор CST Instruments Limited, Concrete Smart Test Limited

Опубликовано 20 августа 2020 г.

+ Подписаться

CemTest и ConcTest приборов CST разработаны в соответствии со стандартами EN BS, которые совместимы со стандартами большинства стран Западной и Восточной Европы, включая российский стандарт ГОСТ.

Результаты испытаний наших приборов будут соответствовать этим стандартам и будут приемлемы для всех отраслей промышленности в этих странах.

Однако некоторые характеристики цемента по стандарту ASTM C150/C150M–15 для портландцемента существенно отличаются от принятых в нормах российской и европейской промышленности;

Например:

а) Физические характеристики цемента по европейским стандартам соответственно EN196-1:1995; EN196-9:1995, EN197-1:2011 и EN197-2:2014, по сравнению с ГОСТ 31108-2016 РФ и методами испытаний цемента по ГОСТ 30744-2001 практически полностью унифицированы, при этом результаты практически такой же.

б) Методы определения удельной поверхности и времени схватывания цементов относительно близки друг к другу согласно стандартам, принятым в цементной промышленности во всем мире, поэтому характеристики цементов по ASTM C150/C150M–05 могут быть сопоставимы с цементами по стандартам EN и ГОСТ;

· Прочность на сжатие образцов цемента по ЕН196-1:1995 и ГОСТ 30744-2011 определяют на цементно-песчаном растворе состава 1:3 при В/Ц = 0,5 путем испытания половинок Призмы 4 x 4 x 16 см, отвержденные в воде при температуре 20 ± 2 °C.

· Согласно ASTM C109/109M-05, прочность на сжатие определяют путем испытания кубов с ребром 50 мм, изготовленных из цементно-песчаного раствора состава 1:2,75 с водоцементным отношением = 0,485 ; образцы отверждают в воде при температуре 23 ± 3 °С.

Следовательно, результаты прочности цемента на сжатие по нормам EN и ГОСТ против ASTM будут неодинаковы и могут сравниваться только приблизительно, хотя разница должна быть минимальной.

Прибор CemTest можно использовать для проверки прочности цемента на сжатие в соответствии со стандартами ASTM, используя следующие значения характеристик цемента, определенные тем же стандартом:

Водоцементное отношение: 0,485

Температура отверждения: 23 °C

Есть лишь небольшая разница в цементно-песчаном составе 1:3 и 1:2,75;

Но поскольку мы работаем с допустимым приблизительным запасом, это не имеет значения, так как результаты прочности цемента на сжатие будут одинаковыми с минимальной разницей.

При испытании бетона

Прибор ConcTest можно использовать для проверки прочности на сжатие свежесмешанного бетона в соответствии со стандартами ASTM с использованием значений характеристик бетона, определенных тем же стандартом, а именно:

Фактическая прочность на сжатие цемента в соответствии со стандартом ASTM

Вода / цементное отношение: 0,485

Цементная нормальная паста по стандарту ASTM

Температура отверждения: 23 °C

В производственной практике принято, что результаты испытаний бетонного куба по стандартам EN обычно ниже на 25 % по сравнению с цилиндрическими проставками испытания в соответствии со стандартами ASTM.

Результаты испытания образцов свежезамешанного бетона на прочность при сжатии с помощью наших стандартов прибора ConcTest соответствуют этому предположению.

Таким образом, можно с уверенностью сказать, что прибор ConcTest можно использовать для испытаний в соответствии со стандартами EN и ASTM.

АВТОМАТИЗИРОВАННАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ПЯТОБЕТОННЫХ БЛОКОВ С ПЕСКОМ ЗАПОЛНИТЕЛЕМ Производительность: 30 м3/смена

Технические характеристики линии

| Емкость | 30 м 3 /смена (60 м 3 /день) |

| Потребляемая мощность | 42,5 кВт/ч (без нагрева воды) |

| Использование воды | ~7 тонн/смена |

| Использование цемента | ~8,4 тн/смена |

| Использование песка | ~6,3 тн/смена |

| Производство | блоки стеновые мелкие по ГОСТ 21520-89 |

| Требуемая площадь производственного помещения | 500-1000 м 2 |

| Высота потолка в зоне смешения | не менее 6 м* |

| Высота потолка в производственной зоне | не менее 3 м* |

| Температура окружающей среды | не менее +15 или С |

| Требуемый персонал | 5 рабочих, 1 заведующий производством/прораб |

ПРЕИМУЩЕСТВА

Автоматизация управления процессами

На производственных линиях используются электронные системы для контроля загрузки и дозирования сырья в зоне смешивания. В системах управления предусмотрены функции регистрации и контроля сырья. Зона смешивания контролируется одним оператором. В зоне раскроя имеется раскройный станок, которым также управляет один оператор. Процесс демонтажа формы и укладки блоков автоматизирован.

В системах управления предусмотрены функции регистрации и контроля сырья. Зона смешивания контролируется одним оператором. В зоне раскроя имеется раскройный станок, которым также управляет один оператор. Процесс демонтажа формы и укладки блоков автоматизирован.

Точность дозирования

Сырье подается на весы с тензодатчиками и весовым контроллером, позволяющим точно дозировать.

Большая емкость

Высокая производительность обеспечивается автоматизированной системой загрузки и дозирования сырья, а также высокой скоростью заполнения смесителя водой и сырьем. Мощный раскройный станок обеспечивает высокую скорость резки монолита на блоки заданного размера.

Высокое качество

Система автоматизации технологических процессов обеспечивает высокое качество продукции и гарантирует точность дозирования, а также стабильный и однородный состав, что позволяет нам предоставлять качественную и конкурентоспособную продукцию.

СЫРЬЕ ДЛЯ ПРОИЗВОДСТВА ЯБЕТОНА

- Вяжущее.

Портландцемент ПЦ-500 Д0, ПЦ-400 Д20 ГОСТ30515 и ГОСТ 10178 применяется в качестве вяжущего для газобетонных изделий.

Портландцемент ПЦ-500 Д0, ПЦ-400 Д20 ГОСТ30515 и ГОСТ 10178 применяется в качестве вяжущего для газобетонных изделий.

- Компонент кремния. Песок применяемый соответствует ГОСТ 8736 и содержит не менее 90 % SiO2 или не менее 75 % кремнезема, не более 0,5 % слюды, не более 3 % щебня и глины.

- Вода для затворения. Вода соответствует требованиям ГОСТ 23732.

- Разделительная смазка для форм. Смазки для пресс-форм SDF или другие антиадгезионные агенты используются для обеспечения эффективного удаления пресс-форм.

- Укрепляющие агенты. Полипропиленовые волокна 12 мм используются в качестве армирующего агента.

- Модифицирующие агенты . ГОСТ 24211

- Газообразующие вещества. Алюминиевая пудра или пыль на ее основе применяются в качестве газообразователя.

ОБЗОР ПРОЦЕССА

1. Производство газобетонной смеси

Заполнение миксера водой

Для дозирования воды используется электронный счетчик воды. Оператор участка смешивания набирает необходимое количество воды и запускает цикл загрузки смесителя.

Загрузка сырья в смеситель

Весовой контроллер используется для загрузки сырья (цемента, песка) в весы и реагентов в весы химических добавок. Цемент и добавки транспортируются винтовыми конвейерами, а песок загружается ленточным конвейером. Цемент и песок теперь выгружаются из весов в смеситель. Раствор перемешивают в течение 2–3 минут до достижения однородности. Когда раствор готов, добавки выгружают в смеситель и снова перемешивают газобетонную смесь в течение 1–2 минут.

Оператор контролирует все процессы на участке смешивания в режиме реального времени. Оператор может использовать панель управления для исправления или изменения рецепта, времени смешивания и других параметров процесса.

Оборудование поддерживает как ручной, так и автоматический режимы.

2. Молдинг монолита

По готовности газобетонная смесь выгружается в форму 0,85 м 3 через вентиль смесителя. Форма заполняется за один раз. Состоит из основания и съемных сменных боковин. Перед заполнением форму смазывают и транспортируют в зону смешивания для заполнения.

3. Отверждение газобетонных монолитов

Заполненная форма транспортируется по рельсам в зону твердения (в камеру термообработки), где монолит достигает отрывной прочности. Заказчику рекомендуется предусмотреть герметичные туннельные камеры с полной теплоизоляцией по всем поверхностям. Температура в камере должна быть +30…+40 оС. Достижение отрывной прочности может занять от 3 до 5 часов и зависит от плотности, активности газобетона, типа кремнезема, температуры и т.д.

4. Демонтаж форм и резка массивов

После набора массивом необходимой прочности форму, содержащую массив, передают в демонтажную машину по рельсовым путям, основание формы закрепляют на рельсовом пути. Затем четыре стенки формы снимаются и поднимаются с помощью захвата. После демонтажа формы основу формы и массив переносят на участок резки. Затем свободные стены крепятся к свободному основанию, которое находится на соседней железной дороге. Закрытая форма направляется в секцию заливки. Массив разрезается на блоки заданных размеров на режущем агрегате АРК-003. Основание пресс-формы с опирающимся на него блоком фиксируется стопором на рельсе в зоне режущего узла, после чего оператор запускает режущий узел. Агрегат, перемещающийся по направляющим, режет блок в вертикальной плоскости и подрезает блок с обеих сторон.

Затем четыре стенки формы снимаются и поднимаются с помощью захвата. После демонтажа формы основу формы и массив переносят на участок резки. Затем свободные стены крепятся к свободному основанию, которое находится на соседней железной дороге. Закрытая форма направляется в секцию заливки. Массив разрезается на блоки заданных размеров на режущем агрегате АРК-003. Основание пресс-формы с опирающимся на него блоком фиксируется стопором на рельсе в зоне режущего узла, после чего оператор запускает режущий узел. Агрегат, перемещающийся по направляющим, режет блок в вертикальной плоскости и подрезает блок с обеих сторон.

После завершения вертикальной резки блок разрезает блок по горизонтали на кирпичи целевого размера, а верхняя корка отрезается. При необходимости режущий блок может отрезать и дно.

5. Укладка блоков на поддоны, упаковка и хранение

Форма-основа с вырезанным массивом передается на узел укладки блоков. Основание пресс-формы фиксируется на рельсе. Затем половину распила массива с помощью захвата укладывают на поддон. Для того, чтобы укомплектовать поддон, восемь блоков укладываются вручную. Затем укладывается вторая половина массива, а также восемь блоков вручную (в зависимости от их габаритов). Поддон с блоками обтянут стрейч-пленкой.

Основание пресс-формы фиксируется на рельсе. Затем половину распила массива с помощью захвата укладывают на поддон. Для того, чтобы укомплектовать поддон, восемь блоков укладываются вручную. Затем укладывается вторая половина массива, а также восемь блоков вручную (в зависимости от их габаритов). Поддон с блоками обтянут стрейч-пленкой.

6. Блок тепловлажностной обработки

В зависимости от климатической зоны и вида изготавливаемого материала блоки, укладываемые на поддоны, могут набирать сортную прочность на складе готовой продукции или при термовлажностной обработке. Термовлажностная обработка блоков необходима для ускорения набора прочности блоков. Тепловлажностная обработка заключается в том, что блоки выдерживают в камере от 8 до 12 часов при температуре от +40 до 60оС. Режим тепловлажностной обработки также зависит от плотности материала, активности цемента и определяется заказчиком для каждого конкретного вида выпускаемой продукции.

7. Переработка отходов резки

Режущие модули вырезают монолит с обоих концов, сверху и снизу. Инновационным решением является использование измельчителя отходов DG-1 для переработки отходов резки. Он позволяет измельчать отходы газобетона до частиц размером до 0–30 мм. Измельченный материал можно использовать в качестве насыпного утеплителя крыш, чердаков, пола и т. д. Измельчитель делает производство бетона практически безотходным.

ЛИНИИ ХАРАКТЕРИСТИКИ

Н | Имя | Количество |

Участок хранения, подготовки и отгрузки сырья | ||

| 1 | Шнековый конвейер для цемента (L = 6 м*, мотор-редуктор (Италия), N = 4 кВт) | 1 |

| 2 | Вибросито ВГ-1 (N = 3кВт, от 1 т/час**) | 1 |

| 3 | Ленточный конвейер для песка (L = 7 м*, N = 3 кВт) | 1 |

Зона смешивания | ||

| 1 | Электронная система управления (со встроенным счетчиком воды + подкачивающий насос) | 1 |

| 2 | Весы для цемента (тензодатчики, пневматический клапан) | 1 |

| 3 | Весы для песка (тензодатчики, пневматический клапан) | 1 |

| 4 | Весы химических примесей ДХД-1 (N = 0,5 кВт) | 1 |

| 5 | Газобетономешалка ГБ-0,85 (N = 11 кВт, V = 0,85 м3 3 ) | 1 |

| 6 | Компрессор C200LB40 (500 л/мин, 8–10 атм. ) ) | 1 |

Область резки монолита | ||

| 1 | Автоматизированный раскройный комплекс АРК-003 (N=13 кВт) | 1 |

| 2 | Форма ФМ-0,91 м 3 для газобетонных монолитов (V = 0,91 м 3 ). | 33 |

| 3 | Трансферная тележка | 4 |

| 4 | Комплекс для демонтажа пресс-форм (N = 2,0 кВт) | 1 |

| 5 | Комплекс для укладки блоков на поддоны (N=2,5 кВт) | 1 |

Зона измельчения отходов резки | ||

| 1 | Измельчитель ДГ-1 (N = 4,5 кВт) | 1 |

РАСХОД МАТЕРИАЛА* НА 1 м

3 ИЗ ПЕНОБЕТОН НЕАВТОКЛАВНЫЙ Д-600| Материал | Количество |

| Цемент (ПЦ500 Д0), кг | 280 |

| Песок, кг | 210 |

| Вода, л | 220 |

| Газообразующий агент, кг | 0,5-1,5 |

| Волокно, кг | 0,6 |

| Химические добавки, кг | ** |

* Рецептуры корректируются с учетом свойств сырья, выбранного заказчиком.

** Тип и количество добавок определяются на этапе проектирования бетона.

ОБЩИЕ

Для снижения затрат заказчика линия поставляется без силоса для цемента, бункера для песка и перил для транспортировки формы. Заказчику предоставляются чертежи для самостоятельного изготовления этих узлов.

Кроме того, заказчик несет ответственность за подогрев воды до +35…+40°С и устройство пропарочных камер. Работа линии в 2 смены требует дополнительных фундаментов опалубки.

Гарантийный срок на поставляемое оборудование составляет 12 месяцев. Комплектация каждой единицы оборудования указана в договоре, паспорте оборудования и Акте сдачи-приемки.

Специалисты «Сибирских строительных технологий» (СКТ) проектируют размещение оборудования на производственном объекте заказчика. Оборудование устанавливается по макету силами и за счет заказчика. Заказчику предоставляется схема расположения оборудования (чертежи) для соответствующих помещений и подробная иллюстрированная инструкция по установке.

После того, как заказчик завершит монтаж и подключение оборудования, СКТ выполняет следующие работы:

• ввод оборудования в эксплуатацию;

• проектирование газобетона;

• оптимизация технологии производства;

• обучение персонала заказчика.

Заказчик несет ответственность за соблюдение всех правил техники безопасности, требований по охране труда и окружающей среды, а также других локальных нормативных актов.

Заказчик берет на себя все расходы по транспортировке и размещению персонала SCT на период проведения работ. Оптимизация технологии включает в себя оптимизацию состава бетона на основе предоставленного заказчиком сырья. SCT предоставляет услуги поддержки.

После ввода оборудования в эксплуатацию заказчику предоставляется техническая документация, включающая:

• технические регламенты на производства;

• технологическая схема;

• должностные инструкции;

• инструкции по технике безопасности;

• ГОСТы.