Услуги — Строительная лаборатория

Строительная лаборатория производит испытания бетонных и железобетонных конструкций и изделий в Ростовской и Московской области.

Эталонным методом контроля прочности бетона является метод отрыва со скалыванием, который необходим для формирования градуировочных зависимостей и их последующей корректировки при использовании косвенных методов.

При использовании косвенных методик строится градуировочная зависимость, которая позволяет установить зависимость между показателями градуировки, что значительно упрощает исследование прочностных характеристик бетонных изделий. Самым распространенным методом неразрушающего контроля является методика использующая ультрозвуковые волны.

Использование ультразвуковых измерений тела бетона совместно с методом отрыва со скалыванием позволяет уменьшить стоимость работ. При этом, в соответствии с нормативной документацией, колличество контролируемых показателей не уменьшается.

Предварительно, перед определением прочности бетона необходимо установить расположение арматурных стержней на контролируемом участке.

Перечень используемого оборудования

- измеритель прочности бетона методом отрыва со скалыванием Оникс-ОС

- измеритель защитного слоя бетона ИПА-МГ4.01

- тестер ультразвуковой УКС-МГ4, УК1401

- измеритель прочности бетона электронный ИПС-МГ4.03

- измеритель прочности бетона Оникс-2.6

Методика выполнения работ по опредедениею прочности бетона

Минимальное количество измерений, для расчета градировочной зависимости составляет 12 штук в соответствии с п. 6.5 ГОСТ 17624-2012.

«6.5 При построении градуировочной зависимости по результатам параллельных испытаний ультразвуковым методом и методом отрыва со скалыванием или испытаний образцов, отобранных из конструкций, на подлежащих испытанию конструкциях или их зонах предварительно проводят ультразвуковые измерения и определяют участки с минимальным и максимальным косвенными показателями.

На практике выполняют на 3 измерения больше. Это необходимо для запаса данных при корректировке градуировочной зависимости, которая нормирует выбрасывать из градировочной зависимости значения, при которых (Rн-Rф)/St по модулю составляет более 2-х. (ГОСТ 17624. Приложения Б, формула Б.6)

Корректировка градуировочной зависимости производится в соответствии с ГОСТ 17624 Приложения Б.

За единичное значение принимается прочность бетона на контролируемом участке.

Статистическая оценка прочности бетона в монолитных железобетонных конструкциях выполняется в соответствии с требованиями ГОСТ Р 18105-10 с учетом требований МДС 62-1.2000.

При проведении испытаний рассчитывается градуировочная зависимость «скорость УЗК – прочность» и имеет следующий вид:

Rн =a1*V+a0

где Rн — прочность, рассчитанная по уравнению, Мпа, V – скорость УЗК, м/с; a1,a0 – коэффициенты градуировочной зависимости.

По результатам проведенных испытаний определяется расчетный класс бетона, устанавливается соответствие проектным значениям.

Перечень используемых нормативных документов:

— ГОСТ Р 18105-2010 «Бетоны. Правила контроля и оценки прочности»

— ГОСТ 17624-2012 «Бетоны. Ультразвуковой метод определения прочности»

— ГОСТ 22690-2015 «Бетоны. Определение прочности механическими методами неразрушающего контроля»

— ГОСТ 22904-93 «Конструкции железобетонные. Магнитный метод определения толщины защитного слоя бетона и расположения арматуры».

— МДС 62-1.2000 «Методические рекомендации по статистической оценке прочности бетона при испытании неразрушающими методами (Уточненная редакция)»;

— МДС 62-2.01 «Методические рекомендации по контролю прочности бетона монолитных конструкций ультразвуковым методом способом поверхностного прозвучивания».

По результатам испытаний заказчику выдаются протоколы, срок изготовления которых составляет 1-8 дней.

Также лаборатория предоставляет услуги технического обследования бетонных и железобетонных конструкций по результатам которого оформляется отчет.

Специалисты Строительной лаборатории выполняют лабораторные испытания по всей России. Наиболее значимые объекты сегодня находятся в Москве, Московской и Ростовской области, Краснодарском крае.

Под руководством к.т.н., доцента Южно-Российского государственного политехнического университета (НПИ) имени М.И. Платова кафедры «Промышленное гражданское строительство, геотехника и фундаментостроение» Клименко Максима Юрьевича в компании ведется активная научная работа.

Виды выполняемых работ

|

№ п/п |

Наименование работ |

Ед. изм. |

|

1 |

2 |

3 |

|

Бетонные смеси, бетонные и железобетонные конструкции и изделия |

||

|

3. |

Отбор пробы бетонной смеси и изготовление образцов-кубов (1 серия — 3 образца) по ГОСТ 10180-2012 |

1 серия |

|

3.2 |

Выбуривание бетонного керна, распиловка и шлифовка по ГОСТ 28570-2019 |

1 образец |

|

3.3 |

Определение средней плотности бетонной смеси по ГОСТ 10181-2014 |

1 партия |

|

3.4 |

Определение подвижности бетонной смеси по ГОСТ 10181-2014 |

1 партия |

|

3.5 |

Определение жесткости бетонной смеси по ГОСТ 10181-2014 |

1 партия |

|

3.6 |

Определение расплыва бетонной смеси по ГОСТ 10181-2014 |

1 партия |

|

3. |

Определение степени уплотняемости бетонной смеси по ГОСТ 10181-2014 |

1 партия |

|

3.8 |

Определение удобоукладываемости бетонной смеси (подвижности, жесткости, расплыва, степени уплотняемости) по ГОСТ 10181-2014 |

1 партия |

|

3.9 |

Определение температуры бетонной смеси по ГОСТ 10181-2014 |

1 измерение |

|

3.10 |

Определение плотности бетона по ГОСТ 12730.1-78 в состоянии*: — нормальном; — водонасыщенном * — цена указана для испытания бетона 1-го из перечисленных влажностных состояний |

1 образец |

|

3.11 |

Определение прочности бетона на контрольных образцах-кубах (образцах-цилиндрах*) по ГОСТ 10180-2012 |

1 образец |

|

3. |

Определение прочности бетона методом отрыва со скалыванием по ГОСТ 22690-2015 |

1 измерение |

|

3.13 |

Определение прочности бетона методом поверхностного прозвучивания по ГОСТ 17624-2012 |

1 измерение |

|

3.14 |

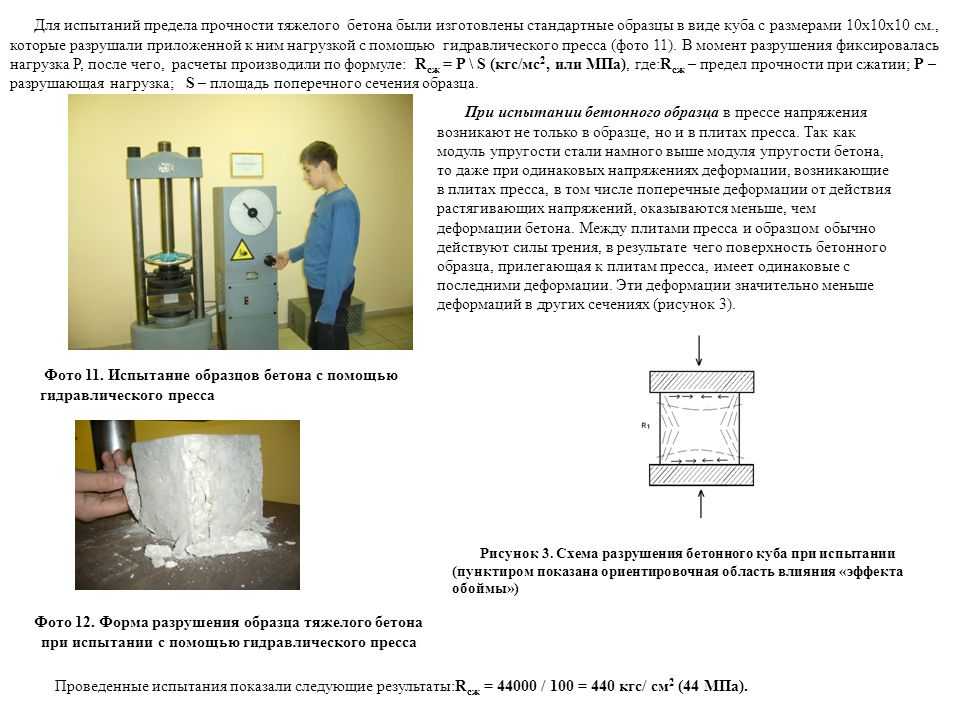

Определение прочности бетона методом сквозного прозвучивания по ГОСТ 17624-2012 |

1 измерение |

|

3.15 |

Определение прочности бетона методом ударного импульса по ГОСТ 22690-2015 |

1 измерение |

|

3.16 |

Определение точности геометрических размеров бетонного или железобетонного изделия по ГОСТ 23616-79 и ГОСТ 26433.0-85 |

1 изделие |

|

3. |

Определение толщины защитного слоя бетона (при известном диаметре и классе армирования) прибором магнитного действия по ГОСТ 22904-93 |

1 участок |

|

3.18 |

Определение диаметра арматурных стержней (при известной толщине защитного слоя бетона) прибором магнитного действия по ГОСТ 22904-93 |

1 измерение |

|

3.19 |

Определение параметров армирования ж/б конструкции или изделия (расположение арматурных стержней, диаметр, количество стержней, толщина защитного слоя бетона, оценка класса арматурной стали по рисунку профиля и определение остаточного сечения стержней, подвергшихся коррозии) контрольным вскрытием |

1 вскрытие |

|

3.20 |

Определение степени коррозии арматуры в бетоне методом анализа потенциала микрогальванической пары по ОДМ 218. |

1 испытание |

|

3.21 |

Определение длины сваи прибором СПЕКТР-4 |

1 свая |

|

3.22 |

Определение статических нагрузок на сваю по ГОСТ 5686-2012 |

1 свая |

|

9.13 |

Постоянное пребывание специалиста на объекте строительства в дневное время (1 смена — 8 часов) |

— |

|

9.14 |

Постоянное пребывание специалиста на объекте строительства в ночное время (1 смена — 8 часов) |

— |

|

9.15 |

Повторная выдача утерянных протоколов |

1 лист |

Строительная лаборатория осуществляет: неразрушающий контроль бетона, неразрушающий контроль строительных материалов, испытание образцов бетона, испытание бетона. Испытание образцов бетона с целью определения прочности на сжатие проводится на 7 или 28 сутки после изготовления образцов.

Испытание образцов бетона с целью определения прочности на сжатие проводится на 7 или 28 сутки после изготовления образцов.

Определение прочности бетона неразрушающими методами

Определение прочности бетона при обследовании зданий и сооружений

В предлагаемой статье рассмотрены основные методы неразрушающего контроля прочности бетона, применяемые при обследовании конструкций зданий и сооружений. Приведены результаты экспериментов по сопоставлению данных, получаемых неразрушающими методами контроля и испытанием образцов. Показывается преимущество метода отрыва со скалыванием перед другими методами контроля прочности. Описываются мероприятия, без выполнения которых применение косвенных неразрушающих методов контроля недопустимо.

Требуется построить градуировочную зависимость?

Мы выполним все расчеты и поможем построить индивидуальную градуировочную зависимость. Напишите нам, заполните форму ниже.

Форма заявки

Прочность бетона на сжатие является одним из наиболее часто контролируемых параметров при строительстве и обследовании железобетонных конструкций. Имеется большое число методов контроля, применяемых на практике. Более достоверным, сточки зрения авторов, является определение прочности не по контрольным образцам (ГОСТ 10180-2012), изготовляемым из бетонной смеси, а по испытанию бетона конструкции после набора им проектной прочности. Метод испытания контрольных образцов позволяет оценить качество бетонной смеси, но не прочность бетона конструкции. Это вызвано тем, что невозможно обеспечить идентичные условия набора прочности (вибрирование, прогрев и др.) для бетона в конструкции и бетонных кубиков образцов.

Имеется большое число методов контроля, применяемых на практике. Более достоверным, сточки зрения авторов, является определение прочности не по контрольным образцам (ГОСТ 10180-2012), изготовляемым из бетонной смеси, а по испытанию бетона конструкции после набора им проектной прочности. Метод испытания контрольных образцов позволяет оценить качество бетонной смеси, но не прочность бетона конструкции. Это вызвано тем, что невозможно обеспечить идентичные условия набора прочности (вибрирование, прогрев и др.) для бетона в конструкции и бетонных кубиков образцов.

Методы контроля по классификации ГОСТ 18105-2010 разделены на три группы:

- Разрушающие;

- Прямые неразрушающие;

- Косвенные неразрушающие.

К методам первой группы относится упомянутый метод контрольных образцов, а также метод определения прочности путем испытания образцов, отобранных из конструкций. Последний является базовым и считается наиболее точным и достоверным. Однако при обследовании к нему прибегают довольно редко. Основными причинами этого являются существенное нарушение целостности конструкций и высокая стоимость исследований.

Основными причинами этого являются существенное нарушение целостности конструкций и высокая стоимость исследований.

Таблица 1. Характеристики методов неразрушающего контроля прочности бетона.

| № | Наименование метода | Диапазон применения*, МПа | Погрешность измерения** |

|---|---|---|---|

| 1 | Пластической деформации | 5 … 50 | ± 30 … 40% |

| 2 | Упругого отскока | 5 … 50 | ± 50% |

| 3 | Ударного импульса | 10 … 70 | ± 50% |

| 4 | Отрыва | 5 … 60 | нет данных |

| 5 | Отрыва со скалыванием | 5 … 100 | нет данных |

| 6 | Скалывания ребра | 10 … 70 | нет данных |

| 7 | Ультразвуковой | 10 … 40 | ± 30 … 50% |

| * по требованием ГОСТ 17624 и ГОСТ 22690; ** по данным источника [3] без построения частной градуировочной зависимости | |||

В основном применяются методы неразрушающего контроля. При этом большая часть работ выполняется косвенными методами. Среди них наиболее распространенными на сегодняшний день являются ультразвуковой метод по ГОСТ 17624-2012, методы ударного импульса и упругого отскока по ГОСТ 22690. Однако при использовании указанных методов редко соблюдаются требования стандартов по построению частных градуировочных зависимостей. Некоторые исполнители не знают этих требований. Другие знают, но не понимают, насколько велика ошибка результатов измерений при использовании зависимостей, заложенных или прилагаемых к прибору, вместо зависимости, построенной на конкретном исследуемом бетоне. Есть «специалисты», которые знают об указанных требованиях норм,но пренебрегают ими, ориентируясь на финансовую выгоду и неосведомленность заказчика в данном вопросе.

При этом большая часть работ выполняется косвенными методами. Среди них наиболее распространенными на сегодняшний день являются ультразвуковой метод по ГОСТ 17624-2012, методы ударного импульса и упругого отскока по ГОСТ 22690. Однако при использовании указанных методов редко соблюдаются требования стандартов по построению частных градуировочных зависимостей. Некоторые исполнители не знают этих требований. Другие знают, но не понимают, насколько велика ошибка результатов измерений при использовании зависимостей, заложенных или прилагаемых к прибору, вместо зависимости, построенной на конкретном исследуемом бетоне. Есть «специалисты», которые знают об указанных требованиях норм,но пренебрегают ими, ориентируясь на финансовую выгоду и неосведомленность заказчика в данном вопросе.

Про факторы, влияющие на ошибку измерения прочности без построения частных градуировочных зависимостей, написано много работ, в том числе приведенные в списке литературы [1,2]. В табл. 1 представлены данные по максимальной погрешности измерений различными методами, приведенные в монографии по неразрушающему контролю бетона [3].

В дополнение к обозначенной проблеме использования несоответствующих («ложных») зависимостей обозначим еще одну, возникающую при обследовании. Согласно требованиям СП 13-102-2003 обеспечение выборки измерений (параллельных испытаний бетона косвенным и прямым методом) на более чем 30 участках является необходимым, но не достаточным для построения и использования градуировочной зависимости. Необходимо, чтобы полученная парным корреляционнорегрессионным анализом зависимость имела высокий коэффициент корреляции (более 0,7) и низкое СКО (менее 15% от средней прочности). Чтобы данное условие выполнялось, точность измерений обоих контролируемых параметров (например, скорость ультразвуковых волн и прочность бетона) должна быть достаточно высокой, а прочность бетона, по которому строится зависимость, должна изменяться в широком диапазоне.

При обследовании конструкций указанные условия выполняются редко. Во-первых, даже базовый метод испытания образцов нередко сопровождается высокой погрешностью. Во-вторых, за счет неоднородности бетона и других факторов [4] прочность в поверхностном слое (исследуемая косвенным методом) может не соответствовать прочности того же участка на некоторой глубине (при использовании прямых методов). И наконец, при нормальном качестве бетонирования и соответствии класса бетона проектному в пределах одного объекта редко можно встретить однотипные конструкции с прочностью, изменяющейся в широком диапазоне (например, от В20 до В60). Таким образом, зависимость приходится строить по выборке измерений с малым изменением исследуемого параметра.

Во-вторых, за счет неоднородности бетона и других факторов [4] прочность в поверхностном слое (исследуемая косвенным методом) может не соответствовать прочности того же участка на некоторой глубине (при использовании прямых методов). И наконец, при нормальном качестве бетонирования и соответствии класса бетона проектному в пределах одного объекта редко можно встретить однотипные конструкции с прочностью, изменяющейся в широком диапазоне (например, от В20 до В60). Таким образом, зависимость приходится строить по выборке измерений с малым изменением исследуемого параметра.

В качестве наглядного примера вышеуказанной проблемы рассмотрим градуировочную зависимость, представленную на рис.1. Линейная регрессионная зависимость построена по результатам ультразвуковых измерений и испытаний на прессе образцов бетона. Несмотря на большой разброс результатов измерений, зависимость имеет коэффициент корреляции 0,72, что допустимо по требованиям СП 13-102- 2003. При аппроксимации функциями, отличными от линейной (степенной, логарифмической и пр.) коэффициент корреляции был менее указанного. Если бы диапазон исследуемой прочности бетона был меньше, например от 30 до 40 МПа (область, выделенная красным цветом), то совокупность результатов измерений превратилась бы в «облако», представленное в правой части рис. 1. Данное облако точек характеризуется отсутствием связи между измеряемым и искомым параметрами, что подтверждается максимальным коэффициентом корреляции 0,36. Иными словами, градуировочную зависимость здесь не построить.

При аппроксимации функциями, отличными от линейной (степенной, логарифмической и пр.) коэффициент корреляции был менее указанного. Если бы диапазон исследуемой прочности бетона был меньше, например от 30 до 40 МПа (область, выделенная красным цветом), то совокупность результатов измерений превратилась бы в «облако», представленное в правой части рис. 1. Данное облако точек характеризуется отсутствием связи между измеряемым и искомым параметрами, что подтверждается максимальным коэффициентом корреляции 0,36. Иными словами, градуировочную зависимость здесь не построить.

Также необходимо отметить, что на рядовых объектах количество участков измерения прочности для построения градуировочной зависимости сопоставимо с общим количеством измеряемых участков. В данном случае прочность бетона может быть определена по результатам только прямых измерений, а в градуировочной зависимости и использовании косвенных методов контроля уже не будет смысла.

Таким образом, без нарушения требований действующих норм для определения прочности бетона при обследовании в любом случае необходимо в том или ином объеме использовать прямые неразрушающие либо разрушающие методы контроля [2]. Учитывая это, а также обозначенные выше проблемы, далее более подробно рассмотрим прямые методы контроля.

Учитывая это, а также обозначенные выше проблемы, далее более подробно рассмотрим прямые методы контроля.

К данной группе по ГОСТ 22690-2015 относится три метода:

- Метод отрыва;

- Метод отрыва со скалыванием;

- Метод скалывания ребра.

Контроль прочности бетона методом отрыва

Метод отрыва основан на измерении максимального усилия, необходимого для отрыва фрагмента бетонной конструкции. Отрывающая нагрузка прилагается к ровной поверхности испытываемой конструкции за счет приклеивания стального диска (рис. 2), имеющего тягу для соединения с прибором. Для приклеивания могут использоваться различные клеи на эпоксидной основе. В ГОСТ 22690 рекомендуются клеи ЭД20 и ЭД16 с цементным наполнителем. На сегодняшний день могут применяться современные двухкомпонентные клеи,производство которых хорошо налажено (POXIPOL, «Контакт», «Момент» и др.). В отечественной литературе по испытанию бетона [5, 6] методика испытания предполагает приклеивание диска к участку испытания без дополнительных мероприятий по ограничению зоны отрыва. В таких условиях площадь отрыва является непостоянной и должна определяться после каждого испытания. В зарубежной практике перед испытанием участок отрыва ограничивается бороздой, создаваемой кольцевыми сверлами (коронками). В данном случае площадь отрыва постоянна и известна, что увеличивает точность измерений.

В таких условиях площадь отрыва является непостоянной и должна определяться после каждого испытания. В зарубежной практике перед испытанием участок отрыва ограничивается бороздой, создаваемой кольцевыми сверлами (коронками). В данном случае площадь отрыва постоянна и известна, что увеличивает точность измерений.

После отрыва фрагмента и определения усилия определяется прочность бетона на растяжение (Rbt),по которой с помощью пересчета по эмпирической зависимости может быть определена прочность на сжатие (R). Для перевода можно воспользоваться выражением, указанным в пособии [7]:

Для метода отрыва могут применяться различные приборы, используемые и для метода отрыва со скалыванием, такие как ПОС-50МГ4, ПИВ, DYNA (рис. 2), а также старые аналоги: ГПНВ-5, ГПНС-5. Для проведения испытания необходимо наличие захватного устройства, соответствующего тяге, расположенной на диске.

В России метод отрыва не нашел широкого распространения. Об этом свидетельствует и отсутствие серийно выпускаемых приборов, приспособленных для крепления к дискам, а также самих дисков. В нормативных документах отсутствует зависимость для перехода от усилия вырыва к прочности на сжатие. В новом ГОСТ 18105-2010, а также предшествующем ГОСТ Р 53231-2008 метод отрыва не включен в перечень прямых методов неразрушающего контроля и вообще не упоминается. Причиной этому, по всей видимости, является ограниченный температурный диапазон применения метода, что связано с продолжительностью твердения и (или) невозможностью использования эпоксидных клеев при низкой температуре воздуха. Большая часть России расположена в более холодных климатических зонах, чем страны Европы, поэтому данный метод, широко применяемый в европейских странах, в нашей стране не используется. Другим отрицательным фактором является необходимость сверления борозды, что дополнительно снижает производительность контроля.

Об этом свидетельствует и отсутствие серийно выпускаемых приборов, приспособленных для крепления к дискам, а также самих дисков. В нормативных документах отсутствует зависимость для перехода от усилия вырыва к прочности на сжатие. В новом ГОСТ 18105-2010, а также предшествующем ГОСТ Р 53231-2008 метод отрыва не включен в перечень прямых методов неразрушающего контроля и вообще не упоминается. Причиной этому, по всей видимости, является ограниченный температурный диапазон применения метода, что связано с продолжительностью твердения и (или) невозможностью использования эпоксидных клеев при низкой температуре воздуха. Большая часть России расположена в более холодных климатических зонах, чем страны Европы, поэтому данный метод, широко применяемый в европейских странах, в нашей стране не используется. Другим отрицательным фактором является необходимость сверления борозды, что дополнительно снижает производительность контроля.

Контроль прочности бетона методом отрыва со скалыванием

Рис. 3. Испытание бетона методом отрыва со скалыванием

3. Испытание бетона методом отрыва со скалываниемДанный метод имеет много общего с описанным выше методом отрыва. Основным отличием является способ крепления к бетону. Для приложения отрывающего усилия используются лепестковые анкеры различных размеров. При обследовании конструкций анкеры закладываются в шпур, пробуренный на участке измерения. Так же, как и при методе отрыва, измеряется разрушающее усилие (Р). Переход к прочности бетона на сжатие осуществляется по указанной в ГОСТ 22690 зависимости:

где m1— коэффициент, учитывающий максимальный размер крупного заполнителя, m2 — коэффициент перехода к прочности на сжатие, зависящий от вида бетона и условий твердения.

В нашей стране данный метод нашел, пожалуй, самое широкое распространение благодаря своей универсальности (табл.1), относительной простоте крепления к бетону, возможности испытания практически на любом участке конструкции. Основными ограничениями для его применения являются густое армирование бетона и толщина испытываемой конструкции, которая должна быть больше, чем удвоенная длина анкера. Для выполнения испытаний могут использоваться приборы, указанные выше.

Для выполнения испытаний могут использоваться приборы, указанные выше.

Помимо более простого и быстрого крепления к бетону конструкции по сравнению с методом отрыва, не требуется обязательное наличие ровной поверхности. Главным условием является необходимость того, чтобы кривизна поверхности была достаточной для установки прибора на тягу анкера. В качестве примера на рис. 3 представлен прибор ПОС-МГ4, установленный на деструктированную поверхность устоя гидротехнического сооружения.

Контроль прочности бетона методом скалывания ребра

Последним прямым методом неразрушающего контроля является модификация метода отрыва — метод скалывания ребра. Основное отличие заключается в том, что прочность бетона определяют по усилию (Р), необходимому для скалывания участка конструкции, расположенному на внешнем ребре. В нашей стране долгое время выпускались приборы типа ГПНС-4 и ПОС-МГ4 Скол, конструкция которых предполагала обязательное наличие двух рядом расположенных внешних углов конструкции. Захваты прибора подобно струбцине крепились на испытываемый элемент, после чего через захватывающее устройство прилагалось усилие к одному из ребер конструкции. Таким образом, испытание можно было проводить только на линейных элементах (колонны, ригели) или в проемах на краях плоских элементов (стены, перекрытия). Несколько лет назад была разработана конструкция прибора, которая позволяет устанавливать его на испытываемый элемент с наличием только одного внешнего ребра. Закрепление осуществляется к одной из поверхностей испытываемого элемента при помощи анкера с дюбелем. Данное изобретение несколько расширило диапазон применения прибора, но одновременно с этим уничтожило основное преимущество метода скалывания, которое заключалось в отсутствии необходимости сверления и потребности в источнике электроэнергии.

Захваты прибора подобно струбцине крепились на испытываемый элемент, после чего через захватывающее устройство прилагалось усилие к одному из ребер конструкции. Таким образом, испытание можно было проводить только на линейных элементах (колонны, ригели) или в проемах на краях плоских элементов (стены, перекрытия). Несколько лет назад была разработана конструкция прибора, которая позволяет устанавливать его на испытываемый элемент с наличием только одного внешнего ребра. Закрепление осуществляется к одной из поверхностей испытываемого элемента при помощи анкера с дюбелем. Данное изобретение несколько расширило диапазон применения прибора, но одновременно с этим уничтожило основное преимущество метода скалывания, которое заключалось в отсутствии необходимости сверления и потребности в источнике электроэнергии.

Прочность бетона на сжатие при использовании метода скалывания ребра определяется по нормированной зависимости:

где m — коэффициент, учитывающий крупность заполнителя.

Таблица 2. Сравнительные характеристики прямых методов неразрушающего контроля

| Преимущества | Метод | ||

|---|---|---|---|

| Отрыв | Отрыв со скалыванием | Скалывание ребра | |

| Определение прочности бетонов классом более В60 | — | + | — |

| Возможность установки на неровную поверхность бетона (неровности более 5 мм) | — | + | — |

| Возможность установки на плоский участок конструкции (без наличия ребра) | + | + | — |

| Отсутствие потребности в источнике электроснабжения для установки | +* | — | + |

| Быстрое время установки | — | + | + |

| Работа при низких температурах воздуха | — | + | + |

| Наличие в современных стандартах | — | + | + |

| * без свердения борозды, ограничивающей участок

отрыва | |||

Для наглядности сравнения характеристики прямых методов контроля представлены в табл. 2.

2.

Поданным, приведенным в таблице, видно, что наибольшим числом преимуществ характеризуется метод отрыва со скалыванием.

Однако, несмотря на возможность применения данного метода по указаниям норм без построения частной градуировочной зависимости, у многих специалистов возникает вопрос о точности получаемых результатов и соответствии их прочности бетона, определяемой методом испытания образцов. Для исследования этого вопроса, а также сопоставления результатов измерений, полученных прямым методом, с результатами измерений косвенными методами проведен эксперимент, описанный далее.

Результаты сравнения методов

В лаборатории «Обследование и испытание зданий и сооружений» ФГБОУ ВПО «СПбГПУ» были проведены исследования при использовании различных методов контроля. В качестве объекта исследования использован фрагмент бетонной стены, выпиленный алмазным инструментом. Габариты бетонного образца — 2,0 х 1,0 х 0,3 м. Армирование выполнено двумя сетками арматуры диаметром 16 мм, расположенной с шагом 100 мм с величиной защитного слоя 15-60 мм. В исследуемом образце применен тяжелый бетон на заполнителе из гранитного щебня фракции 20-40.

В исследуемом образце применен тяжелый бетон на заполнителе из гранитного щебня фракции 20-40.

Для определения прочности бетона использован базовый разрушающий метод контроля. Из образца с помощью установки алмазного сверления выбурены 11 кернов различной длины диаметром 80 мм. Из кернов изготовлены 29 образцов — цилиндров, удовлетворяющих по своим размерам требованиям ГОСТ 28570-90. По результатам испытания образцов на сжатие выявлено, что среднее значение прочности бетона составило 49,0 МПа. Распределение значений прочности подчиняется нормальному закону (рис. 4). При этом прочность исследуемого бетона имеет высокую неоднородность с коэффициентом вариации 15,6% и СКО равным 7,6 МПа.

Для неразрушающего контроля применены методы отрыва, отрыва со скалыванием, упругого отскока и ударного импульса. Метод скалывания ребра не применялся по причине близкого расположения арматуры к ребрам образца и невозможности выполнения испытаний. Ультразвуковой метод не использован, так как прочность бетона выше допустимого диапазона для применения данного метода (табл. 1). Выполнение измерений всеми методами производилось на грани образца, срезанной алмазным инструментом, что обеспечивало идеальные условия с точки зрения ровности поверхности. Для определения прочности косвенными методами контроля использовались градуировочные зависимости, имеющиеся в паспортах приборов, или заложенные в них.

1). Выполнение измерений всеми методами производилось на грани образца, срезанной алмазным инструментом, что обеспечивало идеальные условия с точки зрения ровности поверхности. Для определения прочности косвенными методами контроля использовались градуировочные зависимости, имеющиеся в паспортах приборов, или заложенные в них.

Таблица 3. Результаты измерения прочности различными методами

| № п/п | Метод контроля (прибор) | Количество измерений, n | Среднее значение прочности, Rm, МПа | Коэффициент вариации, V, % |

|---|---|---|---|---|

| 1 | Испытание на сжатие в прессе (ПГМ-1000МГ4) | 29 | 49,0 | 15,6 |

| 2 | Метод отыва со скалыванием (ПОС-50МГ4) | 6 | 51,1 | 4,8 |

| 3 | Метод отрыва (DYNA) | 3 | 49,5 | — |

| 4 | Метод ударного импульса (Silver Schmidt) | 30 | 68,4 | 7,8 |

| 5 | Метод ударного импульса (ИПС-МГ4.  04) 04) | 100 | 78,2 | 5,2 |

| 6 | Метод упругого отскока (Beton Condtrol) | 30 | 67,8 | 7,27 |

На рис. 5. представлен процесс измерения методом отрыва. Результаты измерений всеми методами представлены в табл. 3.

Поданным, представленным в таблице, можно сделать следующие выводы:

• среднее значение прочности, полученной испытанием на сжатие и прямыми методами неразрушающего контроля, различается не более чем на 5%;

• по результатам шести испытаний методом отрыва со скалыванием разброс прочности характеризуется низким значением коэффициента вариации 4,8%;

• результаты, полученные всеми косвенными методами контроля, завышают прочность на 40-60%. Одним из факторов, приведших к данному завышению, является карбонизация бетона, глубина которой на исследуемой поверхности образца составила 7 мм.

Выводы

Рис. 5. Измерение прочности методом отрыва

5. Измерение прочности методом отрыва1. Мнимая простота и высокая производительность косвенных методов неразрушающего контроля теряются при выполнении требований построения градуировочной зависимости и учете (устранении) влияния факторов, искажающих результат. Без выполнения этих условий данные методы при обследовании конструкций можно применять только для качественной оценки прочности по принципу «больше — меньше».

2. Результаты измерений прочности базовым методом разрушающего контроля путем сжатия отбираемых образцов также могут сопровождаться большим разбросом, вызванным как неоднородностью бетона, так и другими факторами.

3. Учитывая повышенную трудоемкость разрушающего метода и подтвержденную достоверность результатов, получаемых прямыми методами неразрушающего контроля, при обследовании рекомендуется применять последние.

4. Среди прямых методов неразрушающего контроля оптимальным по большинству параметров является метод отрыва со скалыванием.

А. В. Улыбин, к. т. н.; С. Д. Федотов, Д. С. Тарасова (ПНИПКУ «Венчур», Санкт-Петербург)

В. Улыбин, к. т. н.; С. Д. Федотов, Д. С. Тарасова (ПНИПКУ «Венчур», Санкт-Петербург)

Список литературы:

1. Штенгель В. Г. О корректном применении НК в обследованиях железобетонных конструкций длительно эксплуатирующихся сооружений // В мире НК. 2009. №3. С. 56-62.

2. Улыбин А. В. О выборе методов контроля прочности бетона построенных сооружений // Инженерно-строительный журнал. 2011. №4 (22). С. 10-15

3. Джонс Р., Фэкэоару И. Неразрушающие методы испытаний бетонов. Пер.срумынск. М., Стройиздат, 1974. 292 с.

4. Штенгель В. Г. Общие проблемы технического обследования неметаллических строительных конструкций эксплуатируемых зданий и сооружений // Инженерно-строительный журнал. 2010. №7(17). С. 4-9.

5. Пособие по обследованию строительных конструкций зданий. М.: ЦНИИПромзданий, 1997.179 с.

6. Лужин О. В. Обследование и испытание зданий и сооружений/О. В.Лужин и др. М.: Стройиздат, 1987. 264 с.

7. Строительные конструкции: учебное пособие /Р. Л. Маилян, Д. Р. Маилян, Ю. А. Веселов. Изд. 4-е. Ростов н/Д : Феникс, 2010. 875 с.

Л. Маилян, Д. Р. Маилян, Ю. А. Веселов. Изд. 4-е. Ростов н/Д : Феникс, 2010. 875 с.

Также читайте:

Оконная фурнитура | Двери межкомнатные | Деревянные окна | Фурнитура для межкомнатных дверей

Испытание состава цементно-песчаной смеси методом индентирования

Полетаев К.Н. Юферева А.Д. Сравнение отечественных и зарубежных систем управления качеством строительства // StudArctic Forum. 1, стр. 65–76.

ГОСТ Р 56542-2019. Неразрушающий контроль. Классификация видов и методов. Введение, 2019.

ГОСТ (ГОСТ) 22690-2015: Бетон. Определение прочности механическими методами неразрушающего контроля. Межгосударственный стандарт. Введение, 2016.

DIN EN 12504-2-2019-10: Испытание бетона в конструкциях.

Часть 2. Неразрушающий контроль. Определение критерия отскока.

Часть 2. Неразрушающий контроль. Определение критерия отскока.Хелал Дж., Софи М. и Мендис П. Неразрушающий контроль бетона: обзор методов, Электрон. Дж. Структура. англ., 2015, том. 14, нет. 1, стр. 97–105.

Артикул Google Scholar

Фадил, Х. и Желагин, Д., Испытание сферическим вдавливанием для квазинеразрушающего определения характеристик асфальтобетона. Часть 1, Матер. Стр., 2022, т. 1, с. 3, нет. 102.

Ишлинский А.Ю. Осесимметричная задача пластичности и критерий Бринелля // ПММ. Мат. мех., 1944, т. 1, с. 8, нет. 3, стр. 201–223.

Google Scholar

ГОСТ Р 56474-2015: Системы космические. Неразрушающий контроль физико-механических свойств материалов и покрытий космической техники методом динамического вдавливания.

Введение, 2015.

Введение, 2015.РД ЭО 0186-00. Методика оценки технического состояния и остаточного ресурса сосудов энергоблоков АЭС (РД ЭО 0186-00. Методика оценки технического состояния и остаточного ресурса корпусов энергоблоков АЭС) , Москва: Росэнергоатом, 1999.

Сюй, Л., Сун, Д., Ма, Дж., Сун, Г., Линг, С., и Ху, М., Применение глубинного вдавливания на асфальтовых материалах : обзор, Constr. Строить. мат., 2021, вып. 268, с. 121195.

Артикул КАС Google Scholar

Фадил Х., Желагин Д. и Ларссон П.-Л. Об измерении двух независимых вязкоупругих функций с помощью инструментальных тестов на вдавливание, Экспл. мех., 2018, т. 1, с. 58, нет. 2, стр. 301–314.

Артикул Google Scholar

Фреч-Баронет Дж., Сорелли Л. и Чен З.

Более пристальный взгляд на влияние температуры на основную ползучесть цементных паст методом микровдавливания, Constr. Строить. мат., 2020, вып. 258, с. 119455.

Более пристальный взгляд на влияние температуры на основную ползучесть цементных паст методом микровдавливания, Constr. Строить. мат., 2020, вып. 258, с. 119455.Артикул Google Scholar

Вэй, Ю., Лян, С. и Гао, X., Ползучесть цементных материалов при вдавливании: экспериментальное исследование от нано до микромасштаба длины, Констр. Строить. мат., 2017, т. 1, с. 143, стр. 222–233.

Артикул КАС Google Scholar

Амини, К., Садати, С., Джейлан, Х. и Тейлор, П., Влияние подбора смеси, отверждения и отделки на твердость бетонной поверхности, ACI Mater. Ж., 2019, том. 116, нет. 2, стр. 119–126.

Google Scholar

Гришин В.А. Анализ исследований состава цементно-песчаной смеси для 3D-печати зданий. Технические науки: Проблемы и решения, Сб.

состояние по матери. XLIV на междунар. уровень научно-практ. конф. (Доклады XLIV междунар. науч.-практ. конф.) (Москва, 2021), с. 64–68.

состояние по матери. XLIV на междунар. уровень научно-практ. конф. (Доклады XLIV междунар. науч.-практ. конф.) (Москва, 2021), с. 64–68.ГОСТ 28013-98: Растворы строительные. Общие технические условия (с изменениями № 1, ИУС 11-2002). Введение, 1999.

Картикеян Г., Виджай К. и Регин Д.Дж.Дж., Влияние морского песка в качестве мелкого заполнителя на механические и прочностные свойства цементного раствора и бетона, Матер. Рез. Экспресс, 2022, том. 9, нет. 3, с. 035504.

Артикул Google Scholar

Li, X., Zhang, S., and Wu, H., Исследование свойств материала цементно-песчаного гравия, IOP Conf. Сер.: Земная среда. наук, 2020, т. 1, с. 513, с. 012036.

Наката Ю., Сайто Т., Кадзита Х., Оцука С. и Харуяма Н. Влияние на свойства высокопрочного бетона изменения соотношения песка и общего заполнителя в одинаковое водоцементное отношение, Дж.

Структура. Констр. инж., 2018, том. 83, нет. 748, стр. 751–761.

Структура. Констр. инж., 2018, том. 83, нет. 748, стр. 751–761.Артикул Google Scholar

Мэтью Б., Фрида Кристи К., Джозеф Б. и Анураги П. Экспериментальное исследование свойств цементного раствора путем замены природного песка искусственным песком, Int. Дж. Гражданский. англ. техн., 2016, т. 1, с. 7, нет. 4, стр. 483–490.

Google Scholar

Лим, С., Тан, К., Чен, К., Ли, М. и Ли, В., Влияние различных фракций песка на прочностные свойства цементного раствора, Constr. Строить. мат., 2013, т. 1, с. 38, стр. 348–355.

Артикул Google Scholar

Мохаммед, Т., Махмуд, А.Х., Мохаммад, З.Б.Х., Джой, Дж.А., и Ахмед, М.А., Разрушающая и неразрушающая оценка бетона для определения оптимального соотношения объема песка и заполнителя, Front.

Структура Гражданский англ., 2021, том. 15, нет. 6, стр. 1400–1414.

Структура Гражданский англ., 2021, том. 15, нет. 6, стр. 1400–1414.Артикул Google Scholar

Шэнь В., Ян З., Цао Л., Цао Лю, Лю Ю., Ян Х., Лу З. и Бай Дж. Характеристика промышленного песка: форма частиц , текстура поверхности и поведение в бетоне, Constr. Строить. мат., 2016, т. 1, с. 114, стр. 595–601.

Артикул Google Scholar

Лин, В., Влияние соотношения песок/заполнитель на прочность, долговечность и микроструктуру самоуплотняющегося бетона, стр. Констр. Строить. мат., 2020, вып. 242, с. 118046.

Артикул Google Scholar

ГОСТ 5802-86: Растворы строительные. Методы испытаний. Введение, 1986.

Grishko, D.A., RF Patent 2513567 RF IPC G01N 27/22, 2014.

Matlin, M.M., Mozgunova, A.I., Kazankina, E.N., и Kazankiny, 9000.honlyazo, 9000.hon. свойств деталей машин: монография (Методы неразрушающего контроля прочностных свойств деталей машин. Монография). М.: Инновационное машиностроение, 2019.

ГОСТ 18835-73: Металлы. Метод измерения пластической твердости (граница действия снята Межгосударственным советом по стандартизации, метрологии и сертификации, протокол № 3-93, ИУС № 5/6, 1993 г.), 1974 г.

ГОСТ (ГОСТ) 31108-2020: Цементы общестроительные. Технические условия (взамен ГОСТ 10178-85 и ГОСТ 31108-2016), 2021.

ГОСТ 8736-2014: Песок строительный. Технические условия, 2015.

Матюнин В.М. Индентирование в диагностике механических свойств материалов .

М.: МЭИ, 2015.

М.: МЭИ, 2015.Матлин М.М., Казанкин В.А., Казанкина Е.Н., Костюков В.А. Контроль твердости крупногабаритных металлических изделий (обзор публикаций) // Хим. Нефтегаз. Машиноул., 2020, вып. 10, стр. 30–33.

Дрозд М.С., Матлин М.М., Бугаевский М.В., Самарин С.Е. 1126838 МПК Г01Н 3/42, 1984.

Александров М.П., Подъемно-транспортные машины . Москва: Высш. Школа, 1985.

Загрузить ссылки

Неразрушающий контроль бетона: основное руководство

Быстрый поиск в Интернете покажет, что существует множество методов неразрушающего контроля на выбор. Как узнать, какой метод и оборудование подходят именно вам, имея так много доступных тестов? В этом сообщении блога будет рассказано о важности неразрушающего контроля, восьми основных методах, когда вы должны их использовать и какое оборудование вам нужно.

В чем важность неразрушающего контроля?

Испытания затвердевшего бетона на месте часто необходимы для определения пригодности конструкции для предполагаемого использования. Методы неразрушающего контроля используются для оценки свойств бетона путем оценки прочности и других свойств, таких как коррозия арматуры, проницаемость, растрескивание и структура пустот. Этот тип тестирования важен для оценки как новых, так и старых структур. Для новых структур основные приложения в основном используются для определения качества материалов. Тестирование существующих конструкций обычно связано с оценкой структурной целостности.

Методы неразрушающего контроля используются для оценки свойств бетона путем оценки прочности и других свойств, таких как коррозия арматуры, проницаемость, растрескивание и структура пустот. Этот тип тестирования важен для оценки как новых, так и старых структур. Для новых структур основные приложения в основном используются для определения качества материалов. Тестирование существующих конструкций обычно связано с оценкой структурной целостности.

Преимущества неразрушающего контроля

Неразрушающий контроль также может использоваться в качестве начального шага к последующему отбору керна и более инвазивным мерам, таким как: строительство на месте

Методы неразрушающего контроля

- Зонд Windsor — Обеспечивает быстрое и точное определение прочности бетона на сжатие.

В этом методе используется зонд из закаленной стали, приводимый в действие пороховым зарядом, для проникновения в поверхность бетона. Производитель предоставляет диаграмму твердости по Моосу для заполнителя в зависимости от глубины проникновения, чтобы получить прочность бетона.

В этом методе используется зонд из закаленной стали, приводимый в действие пороховым зарядом, для проникновения в поверхность бетона. Производитель предоставляет диаграмму твердости по Моосу для заполнителя в зависимости от глубины проникновения, чтобы получить прочность бетона.

- Когда использовать — Зонд Windsor является полезной опцией для оценки прочности бетона на сжатие для общей оценки качества бетона и относительной прочности в различных частях конструкции. Он достаточно мал для использования в полевых условиях, а работа с ним проста и требует минимального обучения.

Затем число отскока сопоставляется с фактическим значением прочности на сжатие, чтобы установить относительную и пропорциональную прочность одной и той же бетонной смеси между различными участками конструкции.

Затем число отскока сопоставляется с фактическим значением прочности на сжатие, чтобы установить относительную и пропорциональную прочность одной и той же бетонной смеси между различными участками конструкции.- Когда использовать — Испытательный молот лучше всего использовать для определения профиля относительной прочности конструкции. В идеале один технический специалист может быстро исследовать большие области с потенциальными проблемами прочности и сузить определенные области для более тщательного тестирования с помощью этого прибора. Области с более низким числом отскока затем можно экономически оценить с помощью кернов, испытаний на проникновение или измерения скорости импульса, в то время как области с более высокими показателями прочности можно обойти.

Хотя технически это «разрушающий» метод, при осторожном использовании керны часто можно извлечь из мест, которые не повлияют на целостность конструкции. Образцы керна дают наиболее точные результаты для определения прочности на сжатие любым из перечисленных здесь методов, но они могут привести к косметическим повреждениям и трудоемкости извлечения.

Хотя технически это «разрушающий» метод, при осторожном использовании керны часто можно извлечь из мест, которые не повлияют на целостность конструкции. Образцы керна дают наиболее точные результаты для определения прочности на сжатие любым из перечисленных здесь методов, но они могут привести к косметическим повреждениям и трудоемкости извлечения.- Когда использовать – Выемка керна часто является конечным результатом программы оценки, которая начинается с использования молотков для испытаний бетона, зондов Windsor или других неразрушающих методов. Ядра часто считаются последним словом в определении прочности затвердевшего бетона.

Измерители зрелости бетона собирают данные о температуре от зондов, закопанных в свежий бетон, и регистрируют их вместе со временем. Значение рассчитывается с использованием этих данных либо как эквивалентный возраст, либо как фактор время-температура, и используется для оценки прочности на сжатие.

Измерители зрелости бетона собирают данные о температуре от зондов, закопанных в свежий бетон, и регистрируют их вместе со временем. Значение рассчитывается с использованием этих данных либо как эквивалентный возраст, либо как фактор время-температура, и используется для оценки прочности на сжатие.- Когда использовать — Испытание на зрелость является хорошим вариантом, если вам нужен простой и надежный способ оценки начальной прочности бетона для безопасного снятия опалубки и сокращения задержек при укладке тротуарной плитки. и конструкций в эксплуатацию.

- Когда использовать – Мониторы трещин можно использовать для периодического измерения трещин в полевых условиях для простого и точного определения движения фундамента конструкции.

- Когда использовать – Набор или измеритель выделения влаги полезен при определении влажности глубоко под бетонной поверхностью.

Этот тип теста на влажность пола также полезен, когда он помогает подрядчикам в выявлении подозрительных областей, которые могут нуждаться в дальнейшем тестировании, более глубоко в плите.

Этот тип теста на влажность пола также полезен, когда он помогает подрядчикам в выявлении подозрительных областей, которые могут нуждаться в дальнейшем тестировании, более глубоко в плите.

- Когда использовать — Система измерения относительной влажности полезна для измерения влажности и других факторов, включая температуру, точку росы и проверку влажности бетонной поверхности в соответствии с ASTM F2659.

1

1 7

7 12

12 17

17 3.001-2010

3.001-2010