Гнутое оргстекло в домашних условиях: как согнуть термогибочным станком своим руками

Стекло – материал, часто использующийся в быту, но, к сожалению, часто бьющийся, поэтому, сегодня все чаще заменяется новым искусственным аналогом – оргстеклом. Пластиковое стекло представляет собой полимер, который не боится механических повреждений и к тому же очень удобен при обработке.

Процесс сгибания

Поэтому полимерное стекло в быту используется в разных вариантах, особенно когда из гладкой поверхности хотят получить разнообразные формы. Самое главное достоинство искусственного стекла – возможность сгибаться. С одной стороны, сгибать стекло совсем даже несложно, но с другой стороны нужно только знать принципы и приемы сгиба.

Свойства оргстекла

В состав оргстекла входят различные полимеры. Именно они придают стеклу прочность, полимерное стекло получается даже прочнее силикатного стекла. Оргстекло –легкий материал, поэтому, когда он используется в конструкциях, например, крыши, навеса, не требуются основательные опоры.

В быту полимерное стекло можно встретить в самых разных вариантах, достаточно посмотреть на фото с изделиями из полимера: аквариумы, декоративные элементы дизайна, полочки, подставка под телевизор, журнальный стол. Искусственное стекло имеет отличную прозрачность, поэтому из него можно делать межкомнатные двери и перегородки. Наверное, единственный недостаток оргстекла – это легковоспламеняемость и термопластичность, но последний недосттаток можно как раз обратить в достоинство, потому что иногда искусственное стекло приходится сгибать в домашних условиях.

Правила сгибания

Согнуть полимерное стекло своим руками очень просто, нужно только знать принципы, которыми руководствуются при обработке искусственного материала.

Для того чтобы правильно согнуть стекло придется его нагреть, поэтому важно, чтобы участок для нагрева был толще в несколько раз применяемого материала. Например, если у вас стекло около 6мм, нужно воздействовать нагревом только на одну сторону, а вот с большей плотностью, лучше применять нагрев с двух сторон. А внешняя сторона изделия должна подвергаться нагреву последней.

А внешняя сторона изделия должна подвергаться нагреву последней.

Если у вас нет задачи расплавить материал, а вы планируете просто изменить его форму, придать новый вид изделию, то нет необходимости использовать высокую температуру. Только для получения новой формы, например, для заливки в формочки понадобится греть полимерное стекло до 160 градусов.

Иногда при неправильной обработке оргстекла появляются пузырьки, это первый признак того, что стекло перед работой не было очищено. Поэтому перед работой очистите стекло, можно это сделать с использованием моющих средств без абразивных частиц. Только не забудьте его после этого просушить, так как только после просушки можно использовать специальное оборудование. Для того чтобы на стекле не случилось повреждений нужно движение на сгиб выполнять плавно и равномерно. После того, как вы нагреете участок лучше немного подождать, пока температура нагрева стекла не снизятся до 60.

Как согнуть стекло?

В сети сегодня можно встретить много советов о правильной отделке оргстекла и даже посмотреть руководство на видео. Но для систематизации информации лучше сначала прочитайте нашу инструкцию. Если желаете в домашних условиях согнуть полимерное стекло, то для этого потребуется следующие инструменты и оборудование.

Но для систематизации информации лучше сначала прочитайте нашу инструкцию. Если желаете в домашних условиях согнуть полимерное стекло, то для этого потребуется следующие инструменты и оборудование.

Необходимое оборудование и способы сгибания

Перед тем как работать с оргстеклом, нужно вырезать готовую деталь или изделие, его края. Брать гнутое оргстекло лучше термоустойчивыми перчаткам.

Для того чтобы согнуть стекло в домашних условиях, понадобится его нагреть. А это значит, нужно найти приспособление, способное быстро разогреть необходимый участок. Для нагревания стекла подойдут различные приспособления, начиная от свечей и заканчивая паяльником. Все зависит от площади нагрева, например, мелкие кусочки оргстекла можно нагреть, просто прокипятив их в воде, для более крупных деталей без инструмента не обойтись. Рассмотрим самые из них простые и удобные.

- Нагревание стекла можно осуществить с помощью фена строительного. Если ваш материал превышает 5 мм то нагревать его будем с двух сторон.

Перед тем как нагревать стекло нужно подготовить какой-нибудь шаблон для сгиба, станок из дерева или просто будем сгибать его, например, о поверхность края стола. Итак, направляем фен на нужный для обогрева участок. Убедившись, что наш материал стал мягче, сразу придаем ему форму, не дождавшись его остывания. Нужно загибать в противоположную сторону от нагретой стороны. А если вы греете обе стороны, значит, внешний угол должен быть согнут в последнюю очередь. После того, как полимерное стекло согнуто, нужно его оставить на некоторое время в сторону для остывания.

Перед тем как нагревать стекло нужно подготовить какой-нибудь шаблон для сгиба, станок из дерева или просто будем сгибать его, например, о поверхность края стола. Итак, направляем фен на нужный для обогрева участок. Убедившись, что наш материал стал мягче, сразу придаем ему форму, не дождавшись его остывания. Нужно загибать в противоположную сторону от нагретой стороны. А если вы греете обе стороны, значит, внешний угол должен быть согнут в последнюю очередь. После того, как полимерное стекло согнуто, нужно его оставить на некоторое время в сторону для остывания. - Проволока из нихрома может послужить для нагрева поверхности стекла. Для такого процесса нужно стекло закрепить на краю верстака или стола, а под ним проложить проволоку от листа на 5 мм. – получаем самодельный термогибочный станок. Нихром подключается к трансформатору и нагревается, после нагрева проволоки полимерное стекло начнет провисать. Не стоит «помогать» стеклу сгибаться, это грозит возникновением внутренних напряжений.

- Иногда сгиб не должен произойти по всей плоскости периметра или нужно согнуть стекло под 90 градусов. В этом случае можно воспользоваться паяльником. Отмечаем карандашом участок и проводим по нему паяльников, немного расплавляя поверхность. Загнуть стекло нужно до момента остывания.

- Иногда стекло требуется не просто согнуть, а придать ему округлую форму. Для таких целей понадобится определенный остаток трубы, вокруг которой будет закручиваться наш материал. В этом случае лучше воспользоваться паяльной лампой.

Самоклеящаяся пленка Orajet

Самоклеящиеся пленки Orajet – продукт известного немецкого производителя Orafol Europe GmbH. Как и популярные самоклейки Oracal этой компании, они производятся в Ораниенбурге под Берлином.

Самоклейки Orajet предназначены для цифровой сольвентной печати, совместимы с сольвентными, эко-сольвентными, УФ-отверждаемыми и латексными чернилами.

В отличие от многоцветных самоклеек «Oracal», продукция линейки «Orajet» доступна в 3-х вариантах – сером, белом и прозрачном. Но в рамках этой линейки есть много серий, различающихся долговечностью, эластичностью, толщиной, стойкостью к внешним факторам и другими параметрами.

Области использования:

-

дизайн входных групп и интерьеров;

-

декоративная отделка поверхностей из металла, пластика, стекла;

-

оформление витрин, торгового и выставочного оборудования;

-

изготовление средств рекламы для наружного и внутреннего использования;

-

создание световых коробов, информационных панелей, вывесок, стендов;

-

реклама на транспорте;

-

автотюнинг.

Разновидности пленок Orajet

В основе большинства самоклеящихся пленок «Orajet» лежит поливинилхлорид. В зависимости от вида применяемого пластификатора, он бывает мономерный и полимерный. Этот фактор влияет на устойчивость материала к внешним факторам и его долговечность. По технологии изготовления пленки бывают каландрированные и литые. Последние дороже, но не имеют остаточных напряжений, поэтому подходят для оклейки поверхностей сложной формы.

От толщины зависит комфорт использования материала. Тонким материалом проще оклеивать изогнутые поверхности, а более толстым – обширные площади. Срок службы производитель указывает минимально возможный при уличном применении в условиях умеренного климата. При эксплуатации в помещениях ресурс самоклеек Orajet неограничен.

Популярные серии:

-

Orajet 3640, 3620, 3164, 3162 – мономерные каландрированные пленки толщиной 80–100 мкм, рассчитанные на уличное применение в течение 4 лет.

Из них получаются яркие средства рекламы с насыщенными цветами, предназначенные для оклейки ровных поверхностей.

Из них получаются яркие средства рекламы с насыщенными цветами, предназначенные для оклейки ровных поверхностей.

-

Orajet 3551 – полимерная каландрированная пленка толщиной 70 мкм. Предназначена для создания блестящих рекламных продуктов, включая надписи на транспорте. Имеет срок службы 7 лет. Подходит для оклейки ровных и гнутых поверхностей.

-

Orajet 3951 – литая пленка высшей категории с толщиной 55 мкм, экстремальной прочностью и отличной фиксацией даже на швах и рельефной поверхности. Служит минимум 10 лет. Из нее создают средства рекламы с превосходной степенью блеска, ориентированные на длительное уличное применение. Пример – оклейка транспорта, катеров, самолетов, подлодок.

-

Orajet 3981 – эко-полимерная пленка премиум-категории, с коэффициентом растяжения до 40%. Она быстро наклеивается без появления пузырей. Имеет толщину 50 мкм и ресурс 10 лет.

Используется для нанесения крупноформатных изображений, включая полное оклеивание транспорта.

Используется для нанесения крупноформатных изображений, включая полное оклеивание транспорта.

Как легко согнуть лист акрила/оргстекла с помощью домашних инструментов

К

Лесли Шеперд

Лесли Шеперд

Лесли Шеперд — мастер миниатюр, которая делится своими знаниями о миниатюрах. Она имеет более чем 30-летний опыт преподавания этого узкоспециализированного ремесла. Лесли также является профессиональным создателем музейных моделей.

Узнайте больше о The Spruce Crafts’ Редакционный процесс

Обновлено 01.11.20

Ель / Лесли Шеперд

Создавайте кривые и изгибы на плоских акриловых или плексигласовых листах для своих моделей или миниатюр с помощью простого приспособления и обычных источников тепла. Большинству масштабных моделей не нужны акриловые изгибы толщиной более 1/16 дюйма. Трудность с небольшими проектами, имеющими узкие изгибы близко друг к другу, заключается в контроле источника тепла, чтобы не влиять на соседнюю кривую.

Наконечник

Некоторые виды листового акрила продаются как термостойкие или пластмассовые, на которые можно нанести тиснение в магазинах штампов и альбомов. Эти виды пластика не деформируются при воздействии тепла. Избегайте листов тонкого пластика/акрилового пластика, которые заявлены как пригодные для тиснения.

Оборудование/инструменты

- Небольшая бутановая горелка, термоинструмент для тиснения или термофен

- Быстросъемные зажимы для стержней

- Защита глаз

- Сварочные или духовые перчатки

- Линейка

Материалы

- Древесные отходы (толщиной не менее 1/8 дюйма и достаточной ширины для зажимов)

- Оргстекло или акриловый лист (толщиной до 1/8 дюйма)

Испытание техники

Чтобы настроить пластиковый или акриловый лист для сгибания простых кривых для ваших миниатюр и моделей, сначала снимите защитное покрытие с материала, который вы хотите согнуть.

Используйте длинные тонкие тест-полоски (шириной около 1 дюйма), чтобы попрактиковаться в технике и узнать, как ваш конкретный источник тепла влияет на выбранную вами толщину пластика.

Используйте длинные тонкие тест-полоски (шириной около 1 дюйма), чтобы попрактиковаться в технике и узнать, как ваш конкретный источник тепла влияет на выбранную вами толщину пластика.Разложите пластик

Положите пластик на жаропрочную рабочую поверхность и положите на него кусок деревянной полосы примерно на 1/4 дюйма впереди того места, где должен быть изгиб. Это будет в некоторой степени определяться толщиной вашего пластика, так как более толстый пластик потребует более широкого радиуса кривой для большинства изгибов. Используйте линейку, чтобы убедиться, что ваш лист плексигласа или пластика держится под прямым углом под зажимным приспособлением из планки. Полоса дерева будет ограничивать подачу тепла (она загорится, если вы перегреете древесину) и не позволит пластику под ней стать достаточно мягким, чтобы согнуться.

Наконечник

Оставьте длинный конец пластиковой полоски так, чтобы вы могли легко надавить на него рукой, защищенной сварочной перчаткой или перчаткой для духовки.

Лесли Шеперд/Ель Гораздо легче согнуть длинный конец пластиковой полоски, чем короткий конец. Убедитесь, что любой легковоспламеняющийся или термочувствительный материал на ваших зажимах находится далеко от того места, где вы будете нагревать оргстекло.

Гораздо легче согнуть длинный конец пластиковой полоски, чем короткий конец. Убедитесь, что любой легковоспламеняющийся или термочувствительный материал на ваших зажимах находится далеко от того места, где вы будете нагревать оргстекло.Нагрев пластика

Цель состоит в том, чтобы равномерно нагреть пластик вдоль линии прямо перед прямым краем зажимного приспособления. Для этого проведите источником тепла с равномерной медленной скоростью вдоль линии пластика перед приспособлением, держа его достаточно далеко, чтобы источник тепла не опалил вашу деревянную приспособление.

Совет

Старайтесь держать источник тепла под прямым углом к листу пластика/плексигласа. Если вы поворачиваете источник тепла, когда проходите по акрилу, тепло не будет распределяться равномерно по всей ширине вашего листа.

Применить давление

В то время как вы применяете равномерное нагревание вдоль линии сгиба, слегка нажимайте на лист материала, который вы сгибаете.

Наступит момент, когда материал будет легко двигаться вверх, достигая расплавленного состояния. Вы должны чувствовать эту точку равномерно по всей ширине полосы, которую вы сгибаете. С одной стороны она не должна быть мягче, чем с другой.

Наступит момент, когда материал будет легко двигаться вверх, достигая расплавленного состояния. Вы должны чувствовать эту точку равномерно по всей ширине полосы, которую вы сгибаете. С одной стороны она не должна быть мягче, чем с другой.Когда вы почувствуете, что ваша простыня позволяет вам равномерно отталкиваться от нее, уберите источник тепла и положите его в безопасное место на подставку или термостойкую поверхность; конец вашего инструмента будет горячим! Равномерно держите листовой материал обеими руками (обе в защитных перчатках) и осторожно толкайте лист вверх, слегка сгибая его по линии приспособления, как показано на фото выше. Вы должны использовать две руки, чтобы сделать это с равномерным давлением, иначе ваш материал будет слегка скручиваться, когда вы его сгибаете, если только вы не работаете с очень тонкой узкой полосой.

Дать остыть

Когда у вас есть лист под правильным углом или изогнутая кривая, которую вы хотите (для окна или передней части изогнутой витрины пекарни, которая может быть не под углом 90 градусов по Фаренгейту), аккуратно удерживайте пластик на месте в течение нескольких секунд, пока он снова устанавливается.

Дайте ему остыть, все еще зажатым в приспособлении, как показано на рисунке. Лесли Шеперд/Ель

Наконечник

Вы можете использовать тот же нагревательный инструмент, который вы используете для сгибания пластика, для герметизации и зачистки срезанных краев любых пластиковых деталей. Аккуратно проведите термоинструментом вперед и назад вдоль обрезанного края пластика, чтобы смягчить его ровно настолько, чтобы он стал прозрачным.

Поиск и устранение неисправностей

Изгиб до того, как материал станет достаточно мягким

На фотографии ниже вы можете увидеть плохой изгиб листа плексигласа толщиной 1/16 дюйма. Изгиб изогнутый, неровный и находится слишком далеко от зажимного приспособления, поэтому он не прямой и не перпендикулярный концу материала. Проблемы с этим изгибом были вызваны тем, что источник тепла не применялся достаточно близко к зажимному приспособлению и изгибался материал до того, как материал был равномерно размягчен по всей ширине материала.

Вы должны дождаться момента, когда вы почувствуете, что материал «упадет», так как у вас нет возможности измерить тепло. Когда вы надавите вверх на конец акрила, вы почувствуете, что он начинает двигаться против вашей руки, а затем он будет двигаться очень быстро. Эта свободная точка, когда материал может двигаться быстро, — это когда вы хотите придать ему форму относительно приспособления. Если вы начнете пытаться надавить на него до того, как он полностью размякнет, вы не получите ровного изгиба, так как он будет мягким в некоторых местах вдоль линии изгиба, но не в других.

Лесли Шеперд/ЕльПузыри и палящие

Если вы не равномерно нагреваете линию изгиба листа плексигласа или акрила, вы можете создать пузыри или подпалины, которые невозможно удалить. Не держите тепловую пушку или горелку слишком близко к пластику. Если вы подпаливаете древесину на приспособлении, значит, вы слишком близко.

Если вы обнаружите пузырьки или следы пригара на пробных изгибах, перемещайте нагреватель немного быстрее вдоль линии изгиба или держите его дальше от поверхности листового материала.

Расстояние и скорость будут разными в зависимости от толщины материала, с которым вы работаете.

Расстояние и скорость будут разными в зависимости от толщины материала, с которым вы работаете.Кривые изгибы

На фото ниже показана тестовая полоска листового акрила, которая неравномерно изогнулась по линии кондуктора. Это та же самая полоса, показанная на приспособлении, где тепло подавалось слишком далеко от линии сгиба и подавалось неравномерно. Изгиб был сделан до того, как материал был равномерно размягчен, в результате чего получился угловой, а не прямой изгиб. Материал на одной стороне полосы не был полностью готов к полному изгибу, когда был сделан изгиб. Это привело к угловому, а не прямому изгибу приспособления.

Лесли Шеперд/Ель

Создание равномерных изгибов листа акрила или пластика толщиной с бумагу с помощью простого приспособления

Вы можете делать изгибы всех типов в очень тонком листовом акриле, при условии, что вы отработаете тепло и время, необходимые для гибки тонкого материала, и не превысите эту точку. Тонкие листы легко коробятся довольно далеко от изгиба. Для более тонких листов необходимо равномерно нагревать очень узкую полосу материала. Если у вас нет источника тепла, подходящего для тонких материалов, попробуйте метод, показанный для тепловой сварки пластика, с использованием металлического кухонного шпателя или лезвия, нагретого утюгом, а затем прижатого к материалу.

Тонкие листы легко коробятся довольно далеко от изгиба. Для более тонких листов необходимо равномерно нагревать очень узкую полосу материала. Если у вас нет источника тепла, подходящего для тонких материалов, попробуйте метод, показанный для тепловой сварки пластика, с использованием металлического кухонного шпателя или лезвия, нагретого утюгом, а затем прижатого к материалу.

Акриловый лист толщиной с бумагу, показанный ниже, был согнут с помощью термоинструмента для тиснения, которым было легко управлять над приспособлением. В более широком сечении материала было бы трудно добиться равномерного нагрева, не вызывая деформации материала. Использование нагретого лезвия было бы более надежным методом.

Лесли Шеперд/ЕльГибка и формовка PLEXIGLAS® — PLEXIGLAS®

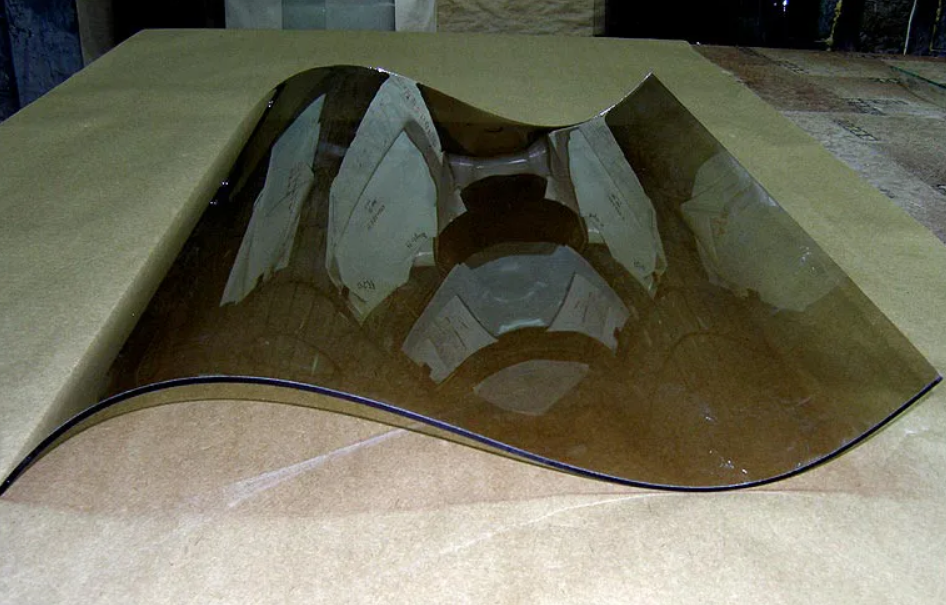

© Röhm GmbH – Acrylic Products / Photo: Stefan Wildhirt PLEXIGLAS® можно придать практически любую форму, все, что для этого нужно, это немного тепла. Откройте для себя различные методы легкого термоформования (также известного как «сгибание») акрилового листа.

Материалы и инструменты для термоформования PLEXIGLAS®

© Röhm GmbH – Acrylic Products / Фото: Штефан Вильдхирт- Инфракрасный излучатель

- Негорючий материал, например алюминиевый лист, в качестве основы

- Стопорная планка

- Накладки, напр. из алюминия, для линейного нагрева

- Деревянные распорки для линейного обогрева

- Гири

- Форма из дерева, металла или литьевой смолы

- Хлопчатобумажная ткань

- Лист PLEXIGLAS®

- Зажимы

Нагрев PLEXIGLAS®: более чем одним способом

В определенных температурных диапазонах PLEXIGLAS® может находиться в различных состояниях вещества: твердом, термоэластичном или термопластичном. Преимущество этого заключается в том, что вы можете легко сформировать PLEXIGLAS® и придать ему самые разные формы. Существуют различные возможности нагрева листа PLEXIGLAS® и последующего формования:

- в печах с воздушным потоком,

- по инфракрасному излучению,

- с конфорками

Отопление инфракрасными излучателями – один из наиболее часто используемых вариантов; специализированные процессоры могут использовать другие методы. Более подробная информация доступна в нашей брошюре «Формование PLEXIGLAS®» (см. раздел 2 «Нагрев»).

Более подробная информация доступна в нашей брошюре «Формование PLEXIGLAS®» (см. раздел 2 «Нагрев»).

Независимо от того, какой из этих вариантов вы выберете, вы можете нагреть либо всю поверхность акрилового листа, либо только определенную область, например, в том месте, где лист должен быть изогнут. Для этого есть два метода:

- поверхностный нагрев и

- линейный обогрев.

ВИДЕО: ПОВЕРХНОСТНЫЙ НАГРЕВ И ЛИНЕЙНЫЙ НАГРЕВ

Инструкция по поверхностному нагреву PLEXIGLAS® с помощью инфракрасного излучателя

© Röhm GmbH – Acrylic Products / Фото: Штефан Вильдхирт1

Подготовьте форму

Заранее подготовьте форму, чтобы акриловому листу можно было придать желаемую форму сразу после нагревания. Подходящими материалами для форм являются дерево, ламинаты, металлы и литейные смолы. В частности, деревянные формы недороги в производстве, их легко ремонтировать и, при необходимости, модифицировать. Чтобы предотвратить появление следов на листе, вы можете накрыть форму мягкой эластичной хлопчатобумажной тканью.

Чтобы предотвратить появление следов на листе, вы можете накрыть форму мягкой эластичной хлопчатобумажной тканью.

2

Подготовка рабочего места

Положите на рабочую поверхность огнеупорное основание, например из алюминия. Накройте основание хлопчатобумажным материалом, чтобы предотвратить появление следов или царапин.

© Röhm GmbH – Acrylic Products / Photo: Stefan Wildhirt3

Снять защитную пленку

Проверить наличие защитной пленки на листе PLEXIGLAS®. Если это так, вы должны удалить его; в противном случае существует риск того, что пленка слишком сильно прилипнет к поверхности и ее уже нельзя будет снять после остывания.

© Röhm GmbH – Acrylic Products / Фото: Штефан Вильдхирт4

Включите инфракрасный излучатель

Включите излучатель и подождите, пока он нагреется. Для ярких радиаторов это точка, в которой они светятся вишнево-красным цветом.

5

Нагрев PLEXIGLAS®

Поместите лист PLEXIGLAS® под инфракрасный излучатель, чтобы нагреть его. Правильное расстояние между радиатором и акриловым листом зависит от радиатора и толщины материала. Желательно заранее определить это расстояние с помощью пробного образца. Чем толще лист, тем дольше его нужно нагревать. Если материал нагревается только с одной стороны, он сначала будет искривляться вверх. Через некоторое время лист снова распрямится; это указывает на то, что теперь он достаточно горячий для формирования. Если лист толще 5 мм, его следует время от времени переворачивать для равномерного прогрева и исключения перегрева поверхности.

© Röhm GmbH – Acrylic Products / Photo: Stefan Wildhirt6

Формовка PLEXIGLAS®

Сформируйте лист PLEXIGLAS® – в зависимости от желаемой формы используйте подготовленную форму. Убедитесь, что материал горячий.

7

Дайте PLEXIGLAS® остыть

Дайте молдингу медленно остыть и подождите, пока он не приобретет достаточную стабильность размеров, прежде чем продолжать его обработку. Это тот случай, когда материал теплый на ощупь. Избегайте сквозняков во время охлаждения. Совет: чтобы материал равномерно остыл, накройте его хлопчатобумажной тканью.

Инструкции: Линейный нагрев PLEXIGLAS® с помощью инфракрасного излучателя TSTRAHLER

© Röhm GmbH – Acrylic Products / Photo: Stefan Wildhirt желаемую форму сразу после нагревания. Подходящие материалы для форм включают древесину, ламинаты, металлы и литейные смолы. В частности, деревянные формы недороги в производстве, их легко ремонтировать и, при необходимости, модифицировать. Чтобы на листе не осталось отметин или царапин, можно накрыть форму мягким эластичным хлопковым материалом. © Röhm GmbH – Acrylic Products / Фото: Штефан Вильдхирт2

Подготовка рабочего места

Положите на рабочую поверхность огнеупорное основание, например, из алюминия. Накройте основание хлопчатобумажной тканью, чтобы предотвратить появление следов и царапин. Поместите деревянные распорки на основание и две накладки, напр. из алюминия, поверх них. Свободным должно оставаться только то место, где тепло от инфракрасного излучателя впоследствии должно быть направлено на лист. Расстояние между накладками должно в три раза превышать толщину материала.

Накройте основание хлопчатобумажной тканью, чтобы предотвратить появление следов и царапин. Поместите деревянные распорки на основание и две накладки, напр. из алюминия, поверх них. Свободным должно оставаться только то место, где тепло от инфракрасного излучателя впоследствии должно быть направлено на лист. Расстояние между накладками должно в три раза превышать толщину материала.

3

Снять защитную пленку

Проверить наличие защитной пленки на листе PLEXIGLAS®. Если это так, вы должны удалить его; в противном случае существует риск того, что пленка слишком сильно прилипнет к поверхности и ее уже нельзя будет снять после остывания.

© Röhm GmbH – Acrylic Products / Фото: Штефан Вильдхирт4

Включение инфракрасного излучателя

Установите инфракрасный излучатель на основание, включите его и дождитесь, пока он нагреется. Для ярких радиаторов это точка, в которой они светятся вишнево-красным цветом.

5

Нагрев PLEXIGLAS®

Поместите лист PLEXIGLAS® под зазор, оставшийся свободным между накладными пластинами, чтобы нагреть акрил. Правильное расстояние между радиатором и акриловым листом зависит от радиатора и толщины материала. Если возможно, определите это расстояние заранее, используя пробный образец. В покрытой области поверхность материала не нагревается, поэтому сохраняется жесткость, необходимая для изгиба линии. Чем толще лист, тем дольше его нужно нагревать. Если материал нагревается только с одной стороны, он сначала будет искривляться вверх. Через некоторое время он снова стихает; это указывает на то, что теперь он достаточно горячий для формирования. При одностороннем нагреве выгодно переворачивать лист через определенное время. Чтобы найти такое же положение, желательно работать со стоп-баром.

© Röhm GmbH – Acrylic Products / Фото: Штефан Вильдхирт6

Формование PLEXIGLAS®

Поместите лист в форму, чтобы получить желаемый угол.

Перед тем как нагревать стекло нужно подготовить какой-нибудь шаблон для сгиба, станок из дерева или просто будем сгибать его, например, о поверхность края стола. Итак, направляем фен на нужный для обогрева участок. Убедившись, что наш материал стал мягче, сразу придаем ему форму, не дождавшись его остывания. Нужно загибать в противоположную сторону от нагретой стороны. А если вы греете обе стороны, значит, внешний угол должен быть согнут в последнюю очередь. После того, как полимерное стекло согнуто, нужно его оставить на некоторое время в сторону для остывания.

Перед тем как нагревать стекло нужно подготовить какой-нибудь шаблон для сгиба, станок из дерева или просто будем сгибать его, например, о поверхность края стола. Итак, направляем фен на нужный для обогрева участок. Убедившись, что наш материал стал мягче, сразу придаем ему форму, не дождавшись его остывания. Нужно загибать в противоположную сторону от нагретой стороны. А если вы греете обе стороны, значит, внешний угол должен быть согнут в последнюю очередь. После того, как полимерное стекло согнуто, нужно его оставить на некоторое время в сторону для остывания.

Из них получаются яркие средства рекламы с насыщенными цветами, предназначенные для оклейки ровных поверхностей.

Из них получаются яркие средства рекламы с насыщенными цветами, предназначенные для оклейки ровных поверхностей.

Используется для нанесения крупноформатных изображений, включая полное оклеивание транспорта.

Используется для нанесения крупноформатных изображений, включая полное оклеивание транспорта.

Используйте длинные тонкие тест-полоски (шириной около 1 дюйма), чтобы попрактиковаться в технике и узнать, как ваш конкретный источник тепла влияет на выбранную вами толщину пластика.

Используйте длинные тонкие тест-полоски (шириной около 1 дюйма), чтобы попрактиковаться в технике и узнать, как ваш конкретный источник тепла влияет на выбранную вами толщину пластика. Гораздо легче согнуть длинный конец пластиковой полоски, чем короткий конец. Убедитесь, что любой легковоспламеняющийся или термочувствительный материал на ваших зажимах находится далеко от того места, где вы будете нагревать оргстекло.

Гораздо легче согнуть длинный конец пластиковой полоски, чем короткий конец. Убедитесь, что любой легковоспламеняющийся или термочувствительный материал на ваших зажимах находится далеко от того места, где вы будете нагревать оргстекло. Наступит момент, когда материал будет легко двигаться вверх, достигая расплавленного состояния. Вы должны чувствовать эту точку равномерно по всей ширине полосы, которую вы сгибаете. С одной стороны она не должна быть мягче, чем с другой.

Наступит момент, когда материал будет легко двигаться вверх, достигая расплавленного состояния. Вы должны чувствовать эту точку равномерно по всей ширине полосы, которую вы сгибаете. С одной стороны она не должна быть мягче, чем с другой.

Расстояние и скорость будут разными в зависимости от толщины материала, с которым вы работаете.

Расстояние и скорость будут разными в зависимости от толщины материала, с которым вы работаете.